BAB II

TINJAUAN PUSTAKA

2.1 Definisi Mutu

Pengertian mutu menurut beberapa ahli yang banyak kenal antara lain : 1. Juran (1962) ”mutu adalah kesesuaian dengan tujuan atau manfaatnya” 2. Crosby (1979) ”mutu adalah kesesuaian dengan kebutuhan yang meliputi

availability, delivery, reliability, maintainability,dancost effectiveness”.

3. Deming (1982) ”mutu harus bertujuan untuk memenuhi kebutuhan pelanggan sekarang dan dimasa mendatang

4. Feigenbaum (1991) ” mutu merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture, dan

maintanance, dalam mana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.

5. Scherkenbach (1991) ”mutu ditentukan oleh pelanggan; pelanggan menginginkan produk dan jasa yang sesuai dengan kebutuhan dan harapannya pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut”.

6. Elliot (1993) ”mutu adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat atau dikatakan sesuai dengan tujuan”.

7. Goetch dan Davis (1995) ”mutu adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses dan lingkungan yang memenuhi atau melebihi apa yang diharapkan”.

8. Pembendaharaan istilah ISO dan dari SNI ”Mutu adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan baik yang dinyatakan tegas maupun tersamar”. Istilah kebutuhan diartikan secara spesifikasi yang tercantum dalam kontrak maupun kriteria-kriteria yang harus diidentifikasikan terlebih dahulu.

Dari semua definisi diatas dapat disimpulkan bahwa mutu adalah tingkat kesesuaian antara rancangan produk, proses produksi dan standar yang ditentukan dengan keinginan konsumen.

2.2 Manfaat Mutu

Produk dan Jasa yang bermutu secara strategis penting bagi perusahaan dan Negara yang diwakilinya. Mutu dari produk suatu perusahaan, harga yang

ditetapkan oleh perusahaan dan pemasokan barang yang membuat produk itu tersedia bagi konsumen merupakan factor-faktor yang menentukan permintaan. Mutu terutama mempengaruhi perusahaan dalam empat cara ;

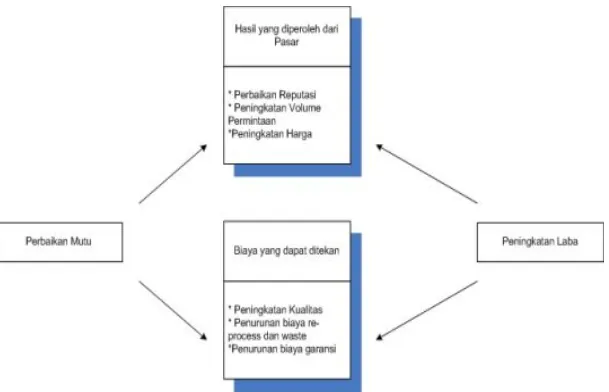

1. Biaya dan Pangsa Pasar, Gambar 2.1. menunjukkan bahwa mutu yang ditingkatkan dapat mengarah lepada peningkatan pangsa pasar dan penghematan biaya. Keduanya juga dapat mempengaruhi profitabilitas. Demikian pula, usaha pernaikan keandalan dan standar berarti penurunan kerusakan pada produk dan biaya suatu jasa. Pandangan tradisional yang berlaku adalah minimisasi biaya total usaha mutu ditambah biaya rendahnya mutu. Meskipun demikian, penentuan biaya rendahnya mutu terlalu memfokuskan pada jangka pendek dan biasanya perkiraan biayanya terlalu rendah. Karena itu bila mempertimbangkan implikasi biaya jangka panjang dan potensi peningkatan pangsa pasar, biaya mutu mungkin juga berkisar pada tingkatan minimum dimana 100% barang atau jasanya sempurna dan bebas dari kerusakan produk.

Gambar 2.1. Biaya dan Pangsa Pasar

Sumber : Hayu K, 2014

2. Reputasi Perusahaan. Reputasi perusahaan mengikuti reputasi mutu yang dihasilkan buruk atau baik. Mutu akan muncul bersamaan dengan persepsi mengenai produk baru perusahaan, praktik penanganan pegawai dan hubungannya dengan pemasok. Mutu produk tidak dapat digantikan oleh promosi perusahaan.

3. Pertanggungjawaban produk. Dalam kasus-kasus yang berkaitan dengan produk yang beredar di pasar, pengadilan kini menganggap bahwa pihak yang bertanggung jawab adalah seluruh pihak yang terlibat dalam rantai distribusi. Dapat ditambahkan, perusahaan yang yang merancang dan memproduksi barang atau jasa yang cacat dapat dianggap bertanggung jawab atas kerusakan atau kecelakaan yang

diakibatkan pemakaian barang atau jasa tersebut. Peraturan keamanan Produk bagi konsumen tahun 1972 menentukan dan menetapkan standar produk dan melarang produksi barang atau jasa yang tidak memenuhi standar.

4. Implikasi Internasional. Dalam era teknologi seperti sekarang ini, mutu merupakan perhatian internasional. Agar perusahaan dan Negara dapat bersaing secara efektif dalam perekonomian global, produknya harus memenuhi mutu dan harga yang diinginkan. Produk yang bermutu rendah membahayakan perusahaan dan bangsa, dan dapat mengakibatkan implikasi negative bagi neraca pembayaran.

2.3 Konsep Mutu

Banyak ahli yang mendefinisikan mutu yang secara garis besar orientasinya adalah kepuasan pelanggan yang merupakan tujuan perusahaan atau organisasi yang berorientasi kepada mutu. Dari beberapa definisi terdahulu dapat dikatakan bahwa secara garis besar, mutu adalah keseluruhan ciri atau karakteristik produk atau jasa dalam tujuannya untuk memenuhi kebutuhan dan harapan pelanggan. Pelanggan yang dimaksud disini bukan pelanggan atau konsumen yang sekali datang untuk mencoba dan tidak pernah kembali lagi, melainkan mereka yang datang berulang-ulang untuk membeli dan membeli. Meskipun demikian, konsumen yang baru pertama kali datang juga harus dilayani sebaik-baiknya, karena kepuasan yang pertama inilah yang akan membuat pelanggan datang dan datang lagi. Suatu produk dikatakan bermutu mempunyai nilai subyektifitas yang tinggi antara konsumen yang satu dengan yang lain. Hal inilah yang sering didengar sebagai dimensi mutu yang berbeda satu dari yang lain.

Secara umum dapat dikatakan bahwa mutu produk atau jasa itu akan dapat diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi pada kepuasan pelanggan. Apabila diutarakan secara rinci, mutu memiliki dua perspektif, yaitu perspektif produsen dan perspektif konsumen, dimana bila kedua hal tersebut disatukan maka akan dapat tercapai kesesuaian antara kedua sisi tersebut yang dikenal sebagai kesesuaian untuk digunakan oleh konsumen.

Gambar 2.2. Arti Kualitas

Sumber : Russel, 1996

Apabila diperhatikan, maka kedua perspektif tersebut akan bertemu pada satu kata Fitness for customer use. Kesesuaian untuk digunakan tersebut merupakan kesesuaian antara konsumen dengan produsen, sehingga dapat membuat suatu standar yang disepakati bersama dan dapat memenuhi kebutuhan dan harapan kedua belah pihak. Kegiatan pengendalian mutu pun tidak hanya

meliputi penetapan standar produk atau proses dari pihak produsen, melainkan standar yang ditetapkan produsen tersebut juga harus sesuai dengan spesifikasi atau toleransi yang ditetapkan oleh pihak konsumen.

Konsep Mutu yang diharapkan Konsumen Akhir : 1. Karakteristik mutu yang utama

2. Karakteristik mutu yang lainnya

3. Keandalan (kemungkinan suatu karakteristik mutu memberikan manfaat atau menjalankan fungsi yang diharapkan pada waktu dan periode tertentu)

4. Tingkat kesesuaian antara rancangan produk, proses produksi dan standar yang ditentukan

5. Umur ekonomis produk

6. Pelayanan yang diberikan untuk memudahkan konsumen akhir 7. Keindahan : Bentuk, tampilan, Rasa dan Bau

8. Persepsi terhadap mutu

2.4 Dimensi Mutu

Selanjutnya, ada beberapa dimensi mutu untuk industri manufaktur dan jasa. Dimensi ini digunakan untuk melihat dari sisi manakah mutu dinilai. Tentu saka perusahaan ada yang menggnakan salah satu dari sekian banyak dimensi mutu yang ada, namun ada kalanya yang membatasi hanya pada salah satu dimensi tertentu. Yang dimaksud dimensi mutu tersebut, telah diuraikan oleh Garvin (1996) untuk industri manufaktur, meliputi :

Performance¸yaitu kesesuaian produk dengan fungsi utama produk itu

sendiri atau karakteristik operasi dari suatu produk.

Feature, yaitu ciri khas produk yang membedakan dari produk lain

yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan

Reliability, yaitu kepercayaan pelanggan terhadap produk karena

kehandalannya atau karena kemungkinan kerusakan yang rendah

Conformance, yaitu kesesuaian produk dengan syarat atu ukuran

tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standar yang telah ditetapkan.

Durability,yaitu tingkat ketahanan atau lamanya umur produk

Service ability, yaitu kemudahan produk itu apabila akan diperbaiki

dan kemudahan memperoleh komponen produk tersebut

Aesthetic,yaitu keindahan atau daya tarik produk tersebut

Perception, yaitu fanatisme konsumen akan merek suatu produk

tertentu karena citra atau reputasi produk itu sendiri.

Mutu pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan mutu pada proses produksi. Bahkan, yang terakhir adalah apabila perhatian pada mutu bukan pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (WIP), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki. Dengan demikian,

produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang.

Selanjutnya, dengan perkembangan bidang usaha maka organisasi atau perusahaan kini bukan hanya bergerak di bidang industri manufaktur, tetapi juga pada industri jasa, misalnya konsultan, pengacara, akuntan pendidikan dan sebagainya. Pengukuran mutu pada industri jasa sulit sekali dilakukan karena karakteristik jasa pada umumnya tidak tampak, banyak sekali perbadaan antara industri manufaktur dan jasa yang menurut Gaspersz (1997), karakteristik unik dari suatu industri jasa/pelayanan yang sekaligus membedakannya dari barang antara lain :

1. Pelayanan merupakan output tak berbentuk(intangible)

2. Pelayanan merupakanoutput variabel, tidak standar

3. Pelayanan tidak dapat disimpan dalam persediaan, tetapi dapat dikonsumsi dalam produksi

4. Terdapat hubungan langsung yang erat dengan pelanggan melalui proses pelayanan

5. Pelanggan berpartisipasi dalam proses memberikan pelayanan 6. Pelanggan sekaligus merupakan input bagi proses pelayanan yang

diterimanya

7. Keterampilan personil diserahkan atau diberikan secara langsung kepada pelanggan

9. Membutuhkan pertimbangan pribadi yang tinggi dari individu yang memberikan pelayanan

10. Perubahan jasa pada umumnya bersifat padat karya 11. Fasilitas pelayanan berada dekat lokasi pelanggan 12. Pengukuran efektivitas pelayanan bersifat subyektif

13. Pengendalian mutu terutama dibatasi pada pengendalian proses 14.Optionpenetapan harga lebih rumit

Pengukuran mutu untuk produk fisik tidak sama dengan industri jasa. Walaupun demikian, ada beberapa dimensi yang digunakan dalam mengukur mutu suatu industri jasa. Menurut Garvin (1996), dimensi mutu pada industri jasa antara lain;

1. Communication, yaitu komunikasi atau hubungan antara penerima jasa terhadap pemberi jasa

2. Credibility, yaitu kepercayaan pihak penerima jasa terhadap pemberi jasa

3. Security,yaitu keamanan terhadap jasa yang ditawarkan

4. Knowing the customer, yaitu pengertian dari pihak pemberi jasa pada penerima jasa atau pemahaman pemberi jasa terhadap kebutuhan dan harapan pemakai jasa

5. Tangibles, yaitu dalam memberikan pelayanan kepada pelanggan harus dapat diukur atau dibuat standarnya.

6. Reliability, yaitu konsistensi kerja pemberi jasa dan kemampuan pemberi jasa dalam memenuhi janji para penerima jasa

7. Responsiveness, yaitu tanggapan pemberi jasa terhadap kebutuhan dan harapan penerima jasa

8. Competence, yaitu kemampuan atau keterampilan pemberi jasa yang dibutuhkan setiap orang dalam perusahaan untuk memberikan jasanya kepada penerima jasa

9. Access, yaitu kemudahan pemberi jasa untuk dihubungi oleh pihak pelanggan

10.Courtesy, yaitu kesopanan, hormat dan perhatian dan kesamaan dalam hubungan personil.

Meningkatkan mutu jasa yang ditawarkan tidak semudah usaha meningkatkan mutu produk, karena karakteristiknya yang unik. Peningkatan mutu jasa juga akan berdampak pada organisasi secara menyeluruh

2.5 Pengertian Seven Tools

Di dalam melakukan pengendalian kualitas, kita harus mengetahui alat-alat dasar dalam melakukan sebuah pengendalian kualitas yang sering kita kenal dengan 7 tools menurut W. EdwardsDeming (1998), yang terdiri dari:

1. Flow Chart

2. Cause and Effect Diagram (Fishbone Diagram) 3. Pareto Charts

4. Histograms

5. Run Chart / Scatter Diagram 6. Check Sheet

A.Flow Chart

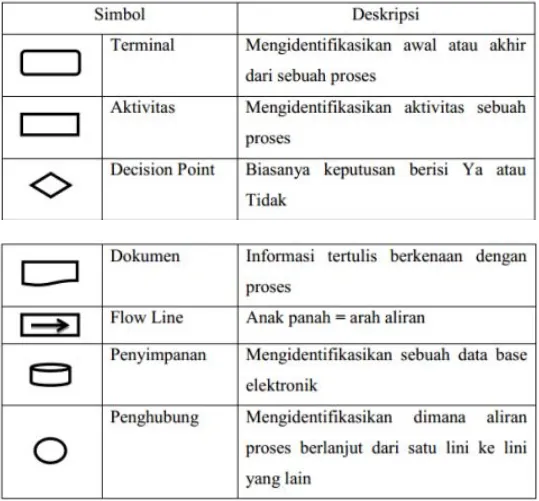

Salah satu langkah kritis awal dalam proses pengembangan adalah mendefinisikan proses. Salah satu metode efetif dalam pendefinisian sebuah proses adalah dengan menggunakan flow chart. Flow chart merupakan sebuah gambar sederhana dari sebuah proses. Bukti dari keefektifan sebuah flow chart

adalah begitu mudahnya memahami sebuah proses melalui flow chart. Symbol – symbol yang digunakan dalam flow chart ini sebagai contoh dapat di lihat dibawah ini :

‘

Gambar 2.3. Simbol Flow Chart

Gambar 2.4. Contoh Flow Chart

Sumber : Gasperz, 1998

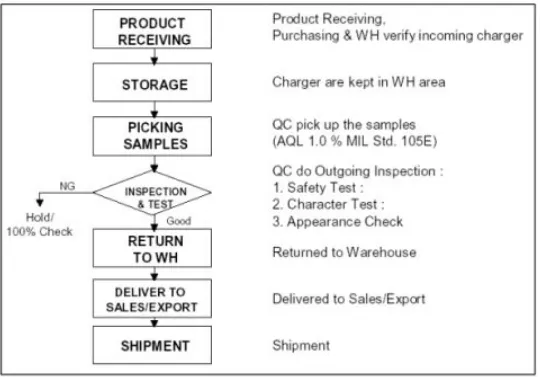

B. Cause and Effect Diagram (Fishbone Diagram)

Tools dalam peningkatan kualitas yang lain adalah diagram Ishikawa. Dinamakan Ishikawa sesuai dengan nama penemunya yang berasal dari Jepang yang bernama Kaoru Ishikawa pada tahun 1943. Diagram Ishikawa juga dikenal dengan diagram sebab-akibat atau Fishbone. Fungsi dasarnya adalah untuk mengidentifikasi dan mengorganisasi penyebab-penyebab yang mungkin timbul dari suatu efek spesifik dan kemudian memisahkan akar penyebabnya.

Diagram sebab-akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Menurut Gaspersz (1998) diagram sebab-akibat ini sering di sebut sebagai diagram tulang ikan (fishbone diagram) karena bentuknya yang mirip dengan kerangka ikan, atau diagram Ishikawa

(Ishikawa diagram) karena pertama kali di perkenalkan oleh Prof. Kaoru Ishikawa.

Diagram sebab-akibat berguna untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari. Selain kita juga dapat melihat factor-faktor yang lebih terperinci yang berpengaruh dan mempunyai akibat pada factor utama tersebut yang dapat kita lihat dari panah-panah yang berbentuk tulang ikan pada diagramfishbonetersebut.

Factor-faktor penyebab utama dapat digolongkan dalam: 1. Material/ Bahan baku

2. Machine/ Mesin 3. Man/ Manusia 4. Method/ Metode

5. Environment/ Lingkungan

Menurut Gaspersz (1998) pada dasarnya diagram sebab-akibat ini dapat di gunakan untuk kebutuhan berikut:

1. Membantu mengidentifikasi akar penyebab suatu masalah 2. Membantu membangkitkan ide-ide untuk solusi suatu masalah 3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut. Macam diagramFishbone:

1. Standar Fishbone: mengidentifikasikan penyebab – penyebab yang mungkin dari suatu masalah yang tidak diinginkan dan bersifat spesifik.

2. Diagram Fishbone terbalik: mengidentifiksikan tindakan yang harus dilakukan untuk menghasilkan efek atau hasil yang diingiinkan.

Gambar 2.5. Contoh Diagram Fishbone

Sumber : Gasperz, 1998

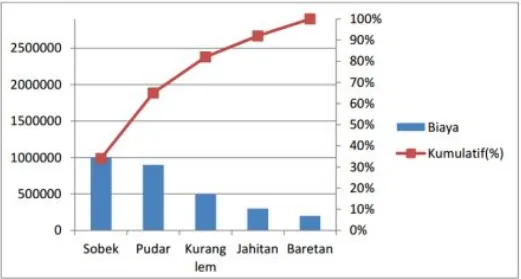

C.Pareto Chart

Pareto diagram pertama kali di perkenalkan dan di gunakan oleh Joseph Juran. Diagram pareto adalah grafik balok dari grafik baris yang menggambarkan perbandingan masing-masing jenis data terhadap keseluruhan. sangat membantu untuk menggambarkan permasalahan yang di jadikan sebagai prioritas perhatian. Diagram ini menggambarkan frekuensi dari cacat/reject yang di urutkan berdasarkan urutan terbesar. Prinsipnya adalah dengan menggambarkan problem besar/kritis yang di sebabkan oleh penyebab kecil. Pareto chart merupakan metode untuk menentukan masalah mana yang harus dikerjakan lebih dahulu. Pareto chart, mendasarkan keputusannya pada data kuantitatif. Gunakanlahpareto chartuntuk mengidentifikasi beberapa isu vital dengan menerapkan aturan perbandingan 80 : 20, artinya: 80%

peningkatan dapat dicapai dengan memecahkan 20% masalah terpenting yang dihadapi.

Konstruksi suatu diagram Pareto sangat sederhana. Ada 5 langkah :

1. Tentukan metode penggolongan data : dengan masalah, penyebab,

nonconformity, dan sebagainya.

2. Putuskan jika dolar (terbaik), frekuensi, atau kedua-duanya digunakan untuk me-ranking karakteristik tersebut.

3. Kumpulkan data untuk suatu interval waktu yang sesuai atau menggunakan data historis.

4. Ringkaslah data itu dan buatlah peringkat order sesuai kategori dari paling besar ke paling kecil.

5. Buatlah diagram dan temukan yang sedikit vital.

Pareto diagram adalah suatu alat peningkatan mutu yang bagus karena dapat diaplikasikan pada masalah identifikasi dan pengukuran kemajuan.

Dengan memakai diagram pareto dapat dilihat masalah mana yang dominan sehingga dapat mengetahui prioritas penyelesaian masalah. Fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah utama untuk peningkatan dari yang paling besar ke yang paling kecil.

Kegunaan diagram pareto adalah: 1. Menunjukkan masalah utama.

2. Menyatakan perbandingan masing-masing persoalan terhadap keseluruhan. 3. Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah

yang terbatas.

4. Menunjukkan perbandingan masing-masing persoalan sebelum dan setelah perbaikan.

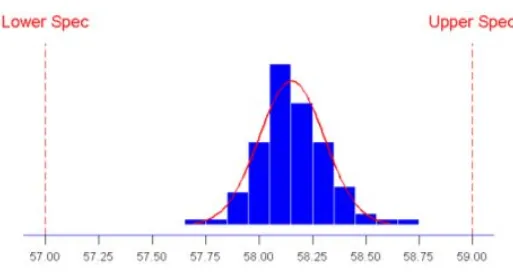

D. Histogram

Histogram adalah diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal sebagai distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari data yang dibagi-bagi menjadi kelas-kelas. Pada histogram frekuensi, sumbu x menunjukkan nilai pengamatan dari tiap kelas. Histogram dapat berbentuk “normal” atau berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat pada nilai rata-ratanya.

Bentuk histogram yang miring atau tidak simetris menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi kebanyakan datanya berada pada batas atas atau bawah. Fungsi dari histogram adalah sebagai berikut:

Menentukan apakah suatu produk dapat diterima atau tidak.

Menentukan apakah proses produk sudah sesuai atau belum.

Menentukan apakah diperlukan langkah-langkah perbaikan.

Komponen kunci dalam perbaikan proses adalah pengukuran bagaimana proses tersebut berbeda. Variasi muncul dalam berbagai kejadian, bahkan proses yang paling teliti dan pasti mengandung beberapa variasi atau perbedaan. Salah satu metode untuk membuat rengkuman tentang data sehingga data tersebut mudah dianalisis adalah histogram, yang menyajikan data secara grafis tentang seberapa sering elemen – elemen dalam proses muncul.

Gambar 2.7. Contoh Histogram

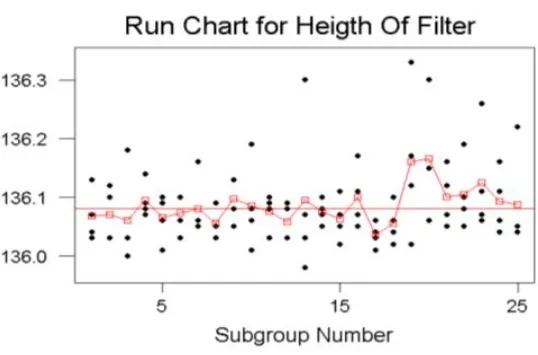

E.Run Chartdan Scatter Diagram

Run Chart dapat digunakan untuk melakukan monitoring proses. Dalam Run Chart kita dapat melihat suatu kondisi khusus yang terjadi dan apabila terdapat kondisi khusus yang tidak seperti biasa contohnya jika kita

menemukan suatu proses dimana proses tersebut menimbulkan reject yang tinggi, tim dapat segera melakukan pelacakan penyebab masalah dan dapat segera dicari solusinya. Run chart juga dapat digunakan untuk menggambarkan pola pergerakan suatu proses.

Diagram scatter merupakan alat yang bermanfaat untuk menjelaskan apakah terdapat hubungan antara dua variabel tersebut, dan apakah hubungannya positif atau negatif. Diagram scatter bertindak sebagai dasar untuk analisis statistic yang disebut dengan analisis regresi, yang menguji hubungan antara dua variable atau lebih dalam bentuk persamaan matematis. Diagram scatter juga menjadi dasar pembuatan chart yang sering digunakan dalam peramalan.

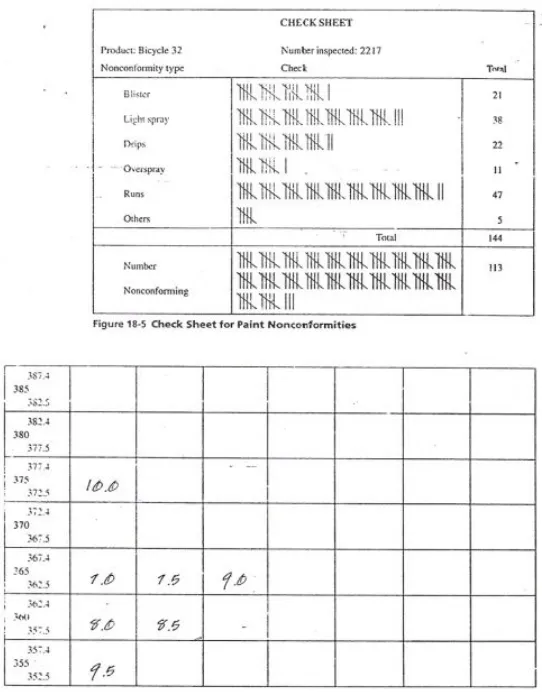

F.Check Sheet

Check sheet (Lembar Pengumpul Data) merupakan alat bantu untuk memudahkan pengumpulan data. Data sendiri merupakan unsur penting dalam pelaksanaan pengendalian kualitas.Data berguna untuk membantu memahami situasi yang sebenarnya, menganalisis persoalan, mengendalikan proses, mengambil keputusan dan membuat rencana.

Tujuan utama lembar cek adalah untuk memastikan bahwa data dikumpulkan secara hati-hati dan dengan operasi personil yang akurat. Data harus dikumpulkan dalam .sedemikian hingga dapat dengan cepat dan dengan mudah digunakan serta dianalisa. Format lembar cek dibedakan dari yang lain untuk masing-masing situasi dan dirancang oleh regu proyek.

Gambar 2.9. Contoh Check Sheet

Sumber : Astra,2000

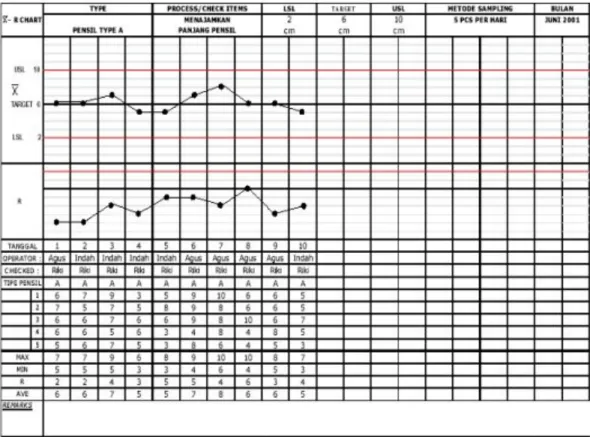

G.Control Chart

Diagram kendali (Control Chart) merupakan Teknik membuat grafik statistic yang nilainya di ukur berdasarkan hasil plot karakteristik kualitas tertentu yang menjelaskan tentang kondisi proses. Peta kendali digunakan

untuk mengetahui apakah proses berada dalam kendali atau tidak. Grafik pengendali adalah suatu alat yang secara grafis digunakan untuk memonitor apakah suatu aktivitas dapat diterima sebagai proses yang terkendali. Grafik pengendali terkadang disebut denganShewhart control chartskarena grafik ini pertama kali dibuat oleh Walter A. Shewhart. Nilai dari karekterisik kualitas yang dimonitor, digambarkan sepanjang sumbu y, sedangkan sumbu x menggambarkan sampel atau subgroup dari karakteristik kualitas tersebut. Sebagai contoh karakteristik kualitas adalah panjang rata, diameter rata-rata, dan waktu pelayanan rata-rata. Semua karakteristik tersebut dinamakan variabel dimana nilai numeriknya dapat diketahui. Sedangkan atribut adalah karakteristik kualitas yang ditunjukkan dengan jumlah produk cacat, jumlah ketidaksesuaian dalam satu unit, serta jumlah cacat per unit. Terdapat tiga garis pada grafik pengendali. Center line atau garis tengah adalah garis yang menunjukkan nilai rata-rata dari karakteristik kualitas yang diplot pada grafik.

Upper limit control atau batas pengendali atas dan lower limit control atau batas pengendali bawah digunakan untuk membuat keputusan mengenai proses. Jika terdapat data yang berada di luar batas pengendali atas dan batas pengendali bawah serta pada pola data tidak acak atau random maka dapat diambil kesimpulan bahwa data berada di luar kendali statistik.

Tujuan dari pelaksanaanControl Chart/ peta kendali diantaranya adalah : a. Mengurangi sisa material dan pengulangan pekerjaan dengan melakukan

perbaikan sejak kesalahan pertama.

b. Diagnosa masalah dengan memberi tanda-tanda khusus bahwa proses keluar dari kendali serta tindak perbaikan yang harus dilakukan segera.

c. Mengetahui kapan harus tidak melakukan proses sendiri dan harus menghindari frekuensi penyesuaian untuk selalu memelihara pengurangan variabel dalam setiap proses, dari pada memperbesarnya.

d. Membuat keputusan yang baik dalam toleransi engineering, perbandingan desain aletrnatif yang lebih baik dan pemilihan metodeproduksi yang lebih baik.

e. Menentukan kesamaan kemampuan dan kesatuan proses.

f. melakukan pemastian mutu yang baik dengan biaya inspeksi yang rendah. g. Menghindari adanya kesalah produk seara masal, karena apabila proses

mulai menunjukan adanya peyimpangan akan dapat terlihat pada peta kendali.

h. Menghindari dari adanya over adjustment yaitu penyetelan yang berlebih terhadap proses sehingga mengakibatkan variasi keluar yang semakin besar.

Gambar 2.10. Contoh Control Chart

Sumber : Astra,2000

2.6 Teori Problem Solving

Untuk membantu mencari penyelesaian suatu masalah sehingga dapat memaparkan, menjelaskan dan merumuskan serangkaian masalah yang terjadi, perlu adanya sekumpulan data yang sesuai dengan fakta-fakta yang konkrit. Akan tetapi hal itu harus ditopang dengan suatu teori tertentu sebagai landasan dasar atau pedoman pokok secara umum. Karena, jika hanya mengandalkan sekumpulan data tanpa dilandasi suatu toeri tertentu, maka tidak akan dapat memberikan jalan yang luas untuk pemecahan suatu masalah. Lagi pula, sekumpulan data itu baru akan berarti dan mempunyai kegunaan yang penting bila tersusun dalam sistem yang disebut teori. Adapun pengertian teori adalah “sekumpulan atau lebih pernyataan yang bersifat komprehensif dan general yang berkaitan dengan

aspek-aspek berbeda dari beberapa fenomena”. (Earl Babbie, The Practice of social research, 1986 : 91).

Jadi, dalam menyusun landasan teori pada penulisan tugas akhir ini, penulis menggunakan teori problem solving yaitu suatu teknik yang menjelaskan mengenai bagaimana langkah dan cara untuk melakukan penyelesaian suatu masalah.

2.7 Konsep PDCA

PDCA, singkatan bahasa Inggris dari "Plan, Do, Check, Act" (Rencanakan, Kerjakan, Cek, Tindak lanjuti), adalah suatu proses pemecahan masalah empat langkah iteratif yang umum digunakan dalam pengendalian kualitas. PDCA dikenal sebagai “siklus Shewhart”, karena pertama kali dikemukakan oleh Walter Shewhart beberapa puluh tahun yang lalu. Namun dalam perkembangannya, metodologi analisis PDCA lebih sering disebut “siklus Deming”. Hal ini karena Deming adalah orang yang mempopulerkan penggunaannya dan memperluas penerapannya. Namun, Deming sendiri selalu merujuk metode ini sebagai siklus Shewhart, dari nama Walter A. Shewhart, yang sering dianggap sebagai bapak pengendalian kualitas statistis. Belakangan, Deming memodifikasi PDCA menjadi PDSA ("Plan, Do, Study, Act") untuk lebih menggambarkan rekomendasinya. Dengan nama apa pun itu disebut, PDCA adalah alat yang bermanfaat untuk melakukan perbaikan secara terus menerus tanpa berhenti.

PDCA merupakan rangkaian kegiatan yang terdiri dari penyusunan rencana kerja, pelaksanaan rencana kerja, pemeriksaan pelaksanaan rencana kerja, serta perbaikan yang dilakukan secara terus menerus dan berkesinambungan untuk

lebih meningkatkan mutu pelayanan kebidanan yang diselenggarakan. Perusahaan memerlukan cara menilai sistem manajemen secara keseluruhan, dalam arti bagaimana sistem tersebut mempengaruhi setiap proses dan setiap karyawan serta diperluas pada setiap produk dan pelayanan. Pengendalian proses pelayanan adalah sebuah pertanda untuk perbaikan kualitas pelayanan, tetapi hal itu tergantung pada kesehatan dan vitalitas dari organisasi, kepemimpinan dan komitmen.

Konsep PDCA tersebut merupakan pedoman bagi setiap manajer untuk proses perbaikan kualitas secara terus menerus tanpa berhenti tetapi meningkat ke keadaan yang lebih baik dan dijalankan di seluruh bagian organisasi Pengidentifikasian masalah yang akan dipecahkan dan pencarian sebab-sebabnya serta penentuan tindakan koreksinya, harus selalu didasarkan pada fakta. Hal ini dimaksudkan untuk menghindarkan adanya unsur subyektivitas dan pengambilan keputusan yang terlalu cepat serta keputusan yang bersifat emosional.

Selain itu, untuk memudahkan identifikasi masalah yang akan dipecahkan dan sebagai patokan perbaikan selanjutnya, perusahaan harus menetapkan standar pelayanan. Kualitas saat ini sudah tidak lagi diartikan sebagai sebuah pengertian tradisional dimana kualitas hanya dipahami sebagai pemenuhan terhadap suatu persyaratan, melainkan dikaitkan sebagai suatu produk atau hasil yang dapat memuaskan konsumen dan memajukan suatu organisasi atau perusahaan. Ketika suatu organisasi atau perusahaan dibangun, berbagai tahapan atau proses harus dilalui, seperti perencanaan (planning), pelaksanaan/ kerjakan (do), pengontrolan, pengawasan, tidak luput dari sebuah penjagaan kualitas agar dapat menghasilkan output yang optimal.

Tahapan dalam penjagaan sebuah kualitas agar tetap berada pada standar yang telah ditetapkan, menjadi sebuah penekanan terpenting dalam keberlangsungan hidup sebuah organisasi/ perusahaan. Tahapan tersebut diantaranya adalah : perencanaan dimana diperlukan sebuah prosedur perencanaan kualitas, tahap pelaksanaan diperlukan sebuah jaminan kualitas, tahap evaluasi diperlukan sebuah pengontrolan terhadap kualitas, dan tahap penjagaan serta pengembangan mutu. Untuk menciptakan sebuah produk yang berkualitas sesuai dengan keinginan konsumen, tidak harus mengeluarkan biaya yang lebih besar. Maka dari itu, diperlukan sebuah program peningkatan kualitas yang baik, yaitu misalnya dengan menerapkan program PDCA (Plan, Do, Check, Act)

2.8 Proses dari Konsep PDCA

Di dalam ilmu manajemen, ada konsep problem solving yang bisa diterapkan di tempat kerja kita yaitu menggunakan pendekatan P-D-C-A sebagai proses penyelesaian masalah. Dalam bahasa pengendalian kualitas, P-D-C-A dapat diartikan sebagai proses penyelesaian dan pengendalian masalah dengan pola runtun dan sistematis. Secara ringkas, Proses PDCA dapat dijelaskan sebagai berikut :

1. P (Plan = Rencanakan)

Artinya merencanakan SASARAN (GOAL=TUJUAN) dan PROSES apa yang dibutuhkan untuk menentukan hasil yang sesuai dengan SPESIFIKASI tujuan yang ditetapkan.PLANini harus diterjemahkan secara detil dan per sub-sistem.

Perencanaan ini dilakukan untuk mengidentifikasi sasaran dan proses dengan mencari tahu hal-hal apa saja yang tidak beres kemudian mencari solusi atau ide-ide untuk memecahkan

masalah ini. Tahapan yang perlu diperhatikan, antara lain: mengidentifikasi pelayanan jasa, harapan, dan kepuasan pelanggan untuk memberikan hasil yang sesuai dengan spesifikasi. Kemudian mendeskripsikan proses dari awal hingga akhir yang akan dilakukan. Memfokuskan pada peluang peningkatan mutu (pilih salah satu permasalahan yang akan diselesaikan terlebih dahulu). Identifikasikanlah akar penyebab masalah. Meletakkan sasaran dan proses yang dibutuhkan untuk memberikan hasil yang sesuai dengan spesifikasi.

Mengacu pada aktivitas identifikasi peluang perbaikan dan/ atau identifikasi terhadap cara-cara mencapai peningkatan dan perbaikan.

Terakhir mencari dan memilih penyelesaian masalah.

Rencana kerja penyelesaian masalah mutu yang baik mengandung setidak-tidaknya tujuh unsur rencana yaitu:

a. Judul rencana kerja (topic)

b. Pernyataan tentang macam dan besarnya masalah mutu yang dihadapi (problem statement).

c. Rumusan tujuan umum dan tujuan khusus, lengkap dengan target yang ingin dicapai (goal, objective, and target).

d. Kegiatan yang akan dilakukan (activities).

e. Organisasi dan susunan personalia pelaksana (organization and personnels).

f. Biaya yang diperlukan (budget).

2. D (Do = Kerjakan)

Artinya MELAKUKAN perencanaan PROSES yang telah ditetapkan sebelumnya. Ukuran-ukuran proses ini juga telah ditetapkan dalam tahap PLAN. Dalam konsep

DO ini kita harus benar-benar menghindari penundaan, semakin kita menunda pekerjaan maka waktu kita semakin terbuang dan yang pasti pekerjaan akan bertambah banyak.

Implementasi proses. Dalam langkah ini, yaitu melaksanakan rencana yang telah disusun sebelumnya dan memantau proses pelaksanaan dalam skala kecil (proyek uji coba).

Mengacu pada penerapan dan pelaksanaan aktivitas yang direncanakan.

Untuk dapat mencapai kerjasama yang baik, diperlukan keterampilan pokok manajerial, yaitu :

a. Keterampilan komunikasi (communication) untuk menimbulkan pengertian staf terhadap cara pentelesaian mutu yang akan dilaksanakan.

b. Keterampilan motivasi (motivation) untuk mendorong staf bersedia menyelesaikan cara penyelesaian masalah mutu yang telah direncanakan.

c. Keterampilan kepemimpinan (leadership) untuk mengkordinasikan kegiatan cara penyelesaian masalah mutu yang dilaksanakan.

d. Keterampilan pengarahan (directing) untuk mengarahkan kegiatan yang dilaksanakan.

3. C (Check = Evaluasi)

Artinya melakukan evaluasi terhadap SASARAN dan PROSES serta melaporkan apa saja hasilnya. Kita mengecek kembali apa yang sudah kita kerjakan, sudahkah sesuai dengan standar yang ada atau masih ada kekurangan.

Memantau dan mengevaluasi proses dan hasil terhadap sasaran dan spesifikasi dan melaporkan hasilnya.

Dalam pengecekan ada dua hal yang perlu diperhatikan, yaitu memantau dan mengevaluasi proses dan hasil terhadap sasaran dan spesifikasi.

Teknik yang digunakan adalah observasi dan survei. Apabila masih menemukan kelemahan-kelemahan, maka disusunlah rencana perbaikan untuk dilaksanakan selanjutnya. Jika gagal, maka cari pelaksanaan lain, namun jika berhasil, dilakukan rutinitas.

Mengacu pada verifikasi apakah penerapan tersebut sesuai dengan rencana peningkatan dan perbaikan yang diinginkan. Tujuan dari pemeriksaan untuk mengetahui :

a. Sampai seberapa jauh pelaksanaan cara penyelesaian masalahnya telah sesuai dengan rencana yang telah ditetapkan.

b. Bagian mana kegiatan yang berjalan baik dan bagian mana yang belum berjalan dengan baik.

c. Apakah sumberdaya yang dibutuhkan masih cukup tersedia.

d. Apakah cara penyelesaian masalah yang sedang dilakukan memerlukan perbaikan. Untuk dapat memeriksa pelaksanaan cara penyelesaian masalah, ada dua alat bantu yang sering dipergunakan yakni:

a. Lembaran pemeriksaan (check list)

Lembar pemeriksaan adalah suatu formulir yang digunakan untuk mencatat secara periodik setiap penyimpangan yang terjadi. Langkah pembuatan lembar pemeriksan adalah:

Tetapkan jenis penyimpangan yang diamati

Tetapkan jangka waktu pengamatan

Lakukan perhitungan penyimpangan b. Peta kontrol (control diagram)

Peta kontrol adalahsuatu peta / grafik yang mengambarkan besarnya penyimpangan yang terjadi dalam kurun waktu tertentu. Peta kontrok dibuat bedasarkan lembar pemeriksaan. Langkah-langkah yang dilakukan dalam pembuatan peta kontrol adalah :

Tetapkan garis penyimpangan minimum dan maksimum

Tentukan prosentase penyimpangan

Buat grafik penyimpangan

Nilai grafik

4. A (Act = Menindaklanjuti)

Artinya melakukan evaluasi total terhadap hasil SASARAN dan PROSES dan menindaklanjuti dengan perbaikan-perbaikan. Jika ternyata apa yang telah kita kerjakan masih ada yang kurang atau belum sempurna, segera melakukan action untuk memperbaikinya. Proses ACT ini sangat penting artinya sebelum kita melangkah lebih jauh ke proses perbaikan selanjutnya.

Menindaklanjuti hasil untuk membuat perbaikan yang diperlukan. Ini berarti juga meninjau seluruh langkah dan memodifikasi proses untuk memperbaikinya sebelum implementasi berikutnya.

Menindaklanjuti hasil berarti melakukan standarisasi perubahan, seperti mempertimbangkan area mana saja yang mungkin diterapkan, merevisi proses yang sudah diperbaiki, melakukan modifikasi standar, prosedur dan kebijakan yang ada, mengkomunikasikan kepada seluruh staf, pelanggan dan suplier atas perubahan yang dilakukan apabila diperlukan, mengembangkan rencana yang jelas dan mendokumentasikan proyek. Selain itu, juga perlu memonitor perubahan dengan melakukan pengukuran dan pengendalian proses secara teratur.

Perbedaan PDCA dengan DMAIC

o Siklus PDCA atau juga dikenal sebagai Siklus Deming/Shewhart, adalah pendekatan klasik untuk memecahkan masalah di lingkup Lean (atauToyota Production System). PDCA (Plan-Do-Check-Act) digunakan untuk menangani masalah berskala sedang, dan fase

Act-nya menyiratkan bahwa siklus PDCA harus dimulai kembali, untuk memastikan continuous improvement. Fase Plan harus dieksekusi dengan sangat cermat, dan biasanya memakan waktu 50 persen dari total waktu siklus PDCA.

o DMAIC (Define-Measure-Analyze-Improve-Control) berasal dari dunia Six Sigma. Pada dasarnya, pendekatan ini serupa dengan PDCA yang dilakukan dalam 5 langkah, dan dipakai untuk mengatasi masalah berskala besar dengan jumlah data yang sangat banyak. Walaupun DMAIC seringkali diasosiasikan dengan penggunaan tool statistik, namun tidak selalu demikian dalam

prakteknya. Waktu untuk melewati fase DMAIC dapat mencapai lebih dari 3 bulan, bergantung kepada kompleksitas masalah dan proses yang akan diperbaiki.

2.9 Pengertian 5W 1H

Dalam perusahaan manufaktur terutama di bagian produksi dan pengendalian kualitas (QC), 5W 1 H adalah singkatan dari What, Where, When, Why, Who dan How. 5W1H pada dasarnya adalah suatu metode yang digunakan untuk melakukan investigasi dan penelitian terhadap masalah yang terjadi dalam proses produksi. Konsep ataupun metode 5W1H ini tentunya tidak hanya dapat digunakan dalam proses produksi, tetapi juga untuk mengumpulkan informasi -informasi pada investigasi kasus kriminal ataupun jurnalisme. Metode 5W 1H ini juga di sebut dengan metode Kipling karena istilah 5W1H awalnya adalah diambil dari puisi Rudyard Kipling pada tahun 1902. Dalam penerapannya dalam proses produksi, kita dapat menggunakan Metode 5W1H ini untuk mengumpulkan informasi dan menganalisis permasalahan terjadi sehingga dapat mengambil solusi yang tepat untuk mengatasinya.

Metode 5W1H, sebagai contoh adalah berikut ini:

What : Apa yang terjadi?

Where : Proses mana yang menyebabkannya?, dimana hal tersebut terjadi?

When : Kapan itu terjadi?

Who : Siapa yang melakukannya?

How : Bagaimana mengatasinya?

2.10 Pengertian Why-Why Analisis

Why-Why Analysis adalah suatu metode pertanyaan yang membantu untuk mengidentifikasi akar masalah dari suatu masalah. Suatu analisa yang dilakukan untuk mengidentifikasi masalah ke akar masalahnya, daripada hanya mengambil tindakan bantuan, Analisa mengapa ini membantu mengidentifikasi bagaimana mencegah masalah tersebut berulang kembali. Analisa tersebut lebih efektif untuk suatu team yang terdiri dari lebih dari satu orang yang terlibat, menangkap input diflip chartatauspreadsheetseperti dibawah ini:

1. Pertama mulai dengan masalah yang akan kamu pecahkan, Kemudian bertanya mengapa ini dapat terjadi, kamu akan merinci dengan beberapa jawaban, tuliskan secara menurun.

2. Ulangi setiap proses untuk setiap jawaban dari pertanyaan pertama.

3. Ulangi proses tersebut untuk setiap jawaban dari pertanyaan bagiamana yang kedua dan teruskan sampai kamu bertanya 5 kali.

4. Ketika kamu sudah menjawab 5 tingkat pertanyaan, biasanya kamu telah dapat mendefinisikan akar masalahnya, sekarang kamu dapat mendefinisikan rencana kerja untuk penyelesaian akar masalah.

Untuk dapat melakukan analisa secara efektif, maka hal - hal yang perlu di perhatikan adalah sebagai berikut:

1. Libatkan orang yang tepat, ini membantu karena mereka lebih mengenal proses dan masalahnya sehingga mereka dapat menjawab mengapa ini terjadi, ini juga membantu jika seseorang dengan pandangan yang baru berpartisipasi sering. Mereka bertanya dan dapat memecahan akar dari permasalahan mengapa terjadi. 2. Hindari menyalahkan, lihat masalah secara sistematis, kamu mencari solusi yang sistematis dari masalah, menyalahkan seseorang akan membuat seseorang merasa salah, jika seseorang tidak dapat diarahkan, bertanyalah apa yang dapat kita lakukan untuk mengarahkan, apakah perbaikan di prosedur dapat membantu individu tersebut.

3. Lebih kreatif, apa solusi yang sistematis yang dapat memecahkan masalah? Biarkan seseorang mengutakana pendapatnya dan identifikasi yang potensial dilakukan untuk memecahkan masalah , kemudian melalaui tindakan yang potensial untuk mengidentifikasikan solusi sehingga menghasilkan hasil yang paling efektif.