SISTEM PEMBANGKIT TENAGA

PERANCANGAN TURBIN UAP PENGGERAK GENERATOR DENGAN DAYA NOMINAL 10 MW UNTUK

KEBUTUHAN LISTRIK INDUSTRI SKRIPSI

Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

O L E H :

F R A N S D E N N Y M NIM : 03 0401 001

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 0 9

SKRIPSI

SISTEM PEMBANGKIT TENAGA

PERANCANGAN TURBIN UAP PENGGERAK GENERATOR DENGAN DAYA NOMINAL 10 MW UNTUK

KEBUTUHAN LISTRIK INDUSTRI

OLEH :

FRANS DENNY MANURUNG N I M : 03 0401 001

Telah disetujui dari Hasil Seminar Skripsi Periode ke–538 Tanggal 18 April 2009

Dosen Pembanding I Dosen Pembanding II

( Ir.Isril Amir ) ( Tulus B. Sitorus, ST,MT ) NIP : 130 517 501 NIP : 132 282 136

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK USU M E D A N

SPESIFIKASI : RANCANGAN TURBIN UAP

PENGGERAK GENERATOR DENGAN

TUGAS SARJANA

N A M A : F R A N S D E N N Y M

N I M : 0 3 0 4 0 1 0 0 1

MATA PELAJARAN : SISTEM PEMBANGKIT TENAGA

DAYA NOMINAL 10 MW UNTUK KEBUTUHAN LISTRIK INDUSTRI

- PERHITUNGAN DAYA TURBIN UAP - UKURAN-UKURAN UTAMA TURBIN - GAMBAR KERJA

DIBERIKAN TANGGAL : 30 / 01 / 2009 SELESAI TANGGAL : 13 / 04 / 2009

MEDAN, 30 JANUARY 2009

KETUA DEPARTEMEN DOSEN

TEKNIK MESIN PEMBIMBING

Dr. Ing. Ir. Ikhwansyah Isranuri Ir.Mulfi Hazwi,Msc NIP. 132 018 668 NIP. 130 905 356

AGENDA : 856/TS/2009

DITERIMA TGL : / /2009

PARAF :

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yang Maha Esa atas segala karunia yang telah diberikan-Nya sehingga penulis dapat menyelesaikan Skripsi ini yang merupakan tugas akhir dalam menyelesaikan pendidikan untuk mencapai gelar Sarjana Teknik (ST) di Fakultas Teknik, Departemen Teknik Mesin, Universitas Sumatera Utara. Adapun yang menjadi judul dari pada Skripsi ini yaitu

“Perancangan Turbin Uap Penggerak Generator dengan Daya Nominal 10 MW untuk Kebutuhan Listrik Industri ”.

Dalam menyelesaikan Skripsi ini, penulis banyak sekali mendapat dukungan dari berbagai pihak.Pada kesempatan ini penulis menyampaikan penghargaan dan ucapan terima-kasih yang sebesar-besarnya kepada :

1. Bapak Ir.Mulfi Hazwi,Msc sebagai dosen pembimbing yang telah membimbing penulis dari awal hingga akhir penyelesaian Skripsi ini.

2. Bapak Dr.Ing.Ikwansyah Isranuri, sebagai ketua Departemen Teknik Mesin Universitas Sumatera Utara.

3. Bapak Tulus Burhanuddin Sitorus, ST, MT sebagai sekretaris Departemen Teknik Mesin Universitas Sumatera Utara

4. Bapak Prof.Dr.Ir.Armansyah Ginting, sebagai Dekan Fakultas Teknik Universitas Sumatera Utara.

5. Bapak Ir.Alfian Hamsi,Msc sebagai Pembantu Dekan I Fakultas Teknik Universitas Sumatera Utara.

6. Seluruh dosen staf pengajar dan pegawai Departemen Teknik Mesin Universitas Sumatera Utara yang telah banyak membimbing dan

membantu penulis selama kuliah di Departemen Teknik Mesin Universitas Sumatera Utara.

7. Kedua orang tua penulis,ayahanda J.Manurung dan ibunda E.br.Sirait (Alm) beserta adik-adikku (Fryska Jelita,Benry Paimbaru dan Momos Meryakyn ) yang telah mendukung penulis dengan sepenuh hati dalam menyesaikan Skripsi ini.

8. Teman-teman Mahasiswa/i Departemen Teknik Mesin Universitas Sumatera Utara khususnya stambuk 2003,Green/Paten-Community ( RK ), teristimewa untuk teman saya Juan Sitanggang, Hendrik Sihombing, Daniel Saragih dan Mangasi_Carrack yang terus memotivasi saya dalam menyelesaikan Skripsi ini.

Penulis menyadari bahwa skripsi ini masih mempunyai beberapa kekurangan, untuk itu penulis sangat mengharapkan saran dari para pembaca untuk memperbaiki tulisan ini kedepanya.Penulis berharap semoga Skripsi ini berguna dalam memperkaya ilmu dan pengetahuan dari para pembaca.Akhir kata,penulis mengucapkan terima-kasih.

Medan, January 2009 Penulis,

( Frans Denny Manurung ) NIM : 03040101

DAFTAR ISI

SPESIFIKASI TUGAS KARTU BIMBINGAN

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR SIMBOL ... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

BAB I. PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan Perencanaan ... 1

1.3. Batasan Masalah ... 2

1.4. Metodologi Penulisan ... 3

BAB II. TINJAUAN PUSTAKA 2.1.Prinsip Dasar Turbin Uap ... 5

2.2.Analisa Termodinamika ... 6

2.3.Modifikasi Siklus Rankine Pada PLTU ... 7

2.4.Klasifikasi Turbin Uap ... 10

2.5.Kerugian Kalor Pada Turbin Uap ... 13

2.5.1. Kerugian pada Katup Pengatur ... 13

2.5.2. Kerugian pada Nosel ... 14

2.5.3. Kerugian pada Sudu Gerak ... 15

2.5.4. Kerugian Akibat Kecepatan Keluar ... 17

2.5.5. Kerugian Akibat Gesekan Cakram dan Pengadukan ... 17

2.5.6. Kerugian ruang Bebas pada Turbin Impuls ... 19

2.5.7. Kerugian Akibat Kebasahan Uap ... 20

2.5.8. Kerugian Pemipaan Buang ... 20

2.5.9. Kerugian Luar ... 21

2.6.Effisiensi Pada Turbin ... 22

BAB III. PENENTUAN SPESIFIKASI TURBIN 3.1.Pemilihan Jenis Turbin ... 24

3.2.Perhitungan Penurunan Kalor untuk Jenis Turbin Nekatingkat ... 25

3.3.Analisa Termodinamika pada Diagram T-s untuj Turbin Uap dengan Satu Tingkat Ekstraksi ... 28

3.4.Perhitungan Daya Turbin ... 31

3.5.Penentuan Fraksi Massa Uap Ekstraksi dan Laju Aliran Massa Uap. 33 3.6.Perancangan Turbin Tingkat Pengaturan ... 35

3.7.Penurunan Kalor dari Tingkat Pengaturan sampai ke Tekanan Ekstraksi ... 43

3.8.Kelompok Turbin Tingkat Ekstraks sampai Tingkat Terakhir ... 48

3.9.Pengecekan Hasil Perhitungan Kalor Keseluruhan... 50

BAB IV. PERHITUNGAN UKURAN UTAMA TURBIN 4.1. Perhitungan Ukuran Poros ... 52

4.2. Perhitungan Ukuran Nozel Dan Sudu Gerak ... 54

4.2.1. Tinggi Nozel Dan Sudu Gerak ... 54

4.2.2. Lebar Sudu Gerak ... 57

4.2.3. Jarak Bagi Antara Sudu Gerak ... 58

4.2.4. Jumlah Sudu ... 59

4.2.5. Nozel Dan Sudu Gerak Tingkat 2 ... 59

4.3. Kekuatan Sudu ... 60

4.4. Pemeriksaan Kekuatan Sudu Terhadap Getaran ... 64

4.5. Pembahasan Perhitungan Ukuran Cakram ... 65

4.6. Bantalan Dan Pelumasan... 74

4.7. Rumah Turbin ... 79

BAB V. PENGATURAN TURBIN 5.1. Pengaturan Putaran Turbin ... 81

5.2. Governor ... 81

5.3.Cara Kerja Governor ... 83

5.4.Analisa Pengatur Sentrifugal... 84

BAB VI. KESIMPULAN 6.1. Spesifikasi Turbin Uap ... 89

6.2. Dimensi Bagian Utama Turbin ... 89

DAFTAR PUSTAKA ... 93 LAMPIRAN

BAB I

PENDAHULUAN 1.1 Latar Belakang Perancangan

Turbin uap merupakan salah satu jenis penggerak mula yang banyak digunakan di dalam industri, antara lain :sebagai penggerak mula generator listrik, pompa dan kompresor, serta industri proses. Hal yang menjadi pertimbangan dalam penggunaaan turbin uap tersebut yaitu sumber panas yang digunakan untuk menguapkan air bisa dari bahan bakar gas, cair, dan padat, efisiensi turbin uap lebih besar daripada turbin gas, dan perawatan yang mudah.

Energi merupakan suatu unsur yang sangat penting dalam pengembangan secara menyeluruh pada suatu negara. Pemanfaatan energi secara tepat guna akan menjadi suatu alat yang ampuh untuk merangsang tingkat perekonomian. Salah satu bentuk energi yang paling dibutuhkan manusia sekarang ini adalah energi listrik, manusia membutuhkan energi listrik untuk rumah tangga, sektor industri, transportasi dan lainnya.

Energi listrik yang besar dan kontinu tidak tersedia secara alami di alam ini oleh sebab itu dibutuhkan suatu sistem tenaga untuk mengubah energi dari suatu bentuk menjadi energi listrik. Turbin uap merupakan suatu bagian dari sistem tenaga dan disebut juga sebagai suatu mesin konversi energi dan mempunyai alternatif yang baik karena dapat menghasilkan energi listrik dengan daya yang cukup besar, dan efisiensi yang tinggi.

1.2 Tujuan Perancangan

Perencanaan ini dimaksudkan untuk merencanakan pembangkit tenaga dengan turbin uap sebagai penggerak generator listrik dengan daya nominal generator 10 MW pada putaran 5700 rpm (putaran turbin), tekanan uap masuk turbin 42 bar pada temperatur 4800 C.

1.3 Batasan Masalah

Untuk mencapai suatu tujuan perancangan turbin uap penggerak generator,maka dalam penulisan Skripsi ini, permasalahan dibatasi pada :

a. Penentuan spesifik turbin uap

Meliputi pemilihan jenis turbin uap, perhitungan daya dengan pemanfaatan kalor yang akan terjadi pada turbin uap serta perhitungan laju aliran massa.

b. Perhitungan kalor turbin uap

Meliputi penentuan besarnya penurunan kalor yang terjadi pada tiap tingkat untuk mendapatkan variasi kecepatan uapnya dengan penentuan besarnya kerugian kalor yang terjadi pada nosel/ sudu pengarah dan sudu gerak sehingga akan didapatkan efisiensi dan daya pada tiap tingkat.

c. Perhitungan ukuran-ukuran utama turbin uap

Meliputi penentuan ukuran nosel/ sudu pengarah dan sudu gerak dengan analisa kekuatan sudunya, perhitungan ukuran cakram dengan tegangan- tegangan yang akan terjadi, perhitungan ukuran poros dengan putaran kritisnya, dan pemilihan bantalan dengan sistem pelumasannya.

d. Sistem pengaturan turbin uap

Meliputi sistem pengaturan dalam hubungan langsung antara daya yang dihasilkan dan laju aliran massa uap turbin tersebut agar beroperasi dengan kestabilan yang cukup dalam jangka yang luas mulai dari keadaan tanpa beban hingga beban penuh.

e. Gambar teknik turbin uap.

1.4 Metodologi Penulisan

Metode yang digunakan dalam penulisan skripsi ini adalah sebagai berikut : a. Survey lapangan, yakni berupa peninjauan langsung ke lokasi tempat unit

pembangkit itu berada.

b. Studi literatur, yakni berupa studi kepustakaan, kajian dari buku-buku, dan tulisan-tulisan yang terkait.

c. Diskusi, yakni berupa tanya jawab dengan dosen pembimbing, dosen pembanding yang nanti akan ditunjuk oleh pihak Departemen Teknik Mesin – FT USU mengenai kekurangan-kekurangan didalam tulisan tugas sarjana ini.

BAB 2

TINJAUAN PUSTAKA 2.1 Prinsip Dasar Desain Turbin Uap

Turbin uap merupakan suatu penggerak mula yang mengubah energi potensial uap menjadi energi kinetik dan energi kinetik ini selanjutnya diubah menjadi energi mekanis dalam bentuk putaran poros turbin. Poros turbin, langsung atau dengan bantuan roda gigi reduksi, dihubungkan dengan mekanisme yang digerakkan. Tergantung kepada jenis mekanisme yang digerakkan, turbin uap dapat digunakan pada berbagai bidang industri, untuk pembangkit tenaga listrik, dan untuk transportasi. Dalam perancangan ini, turbin uap digunakan untuk menggerakkan generator listrik.

Untuk mengubah energi potensial uap menjadi energi mekanis dalam bentuk putaran poros dilakukan dengan berbagai cara, sehingga turbin uap secara umum terdiri dari tiga jenis utama, yaitu : turbin uap impuls, reaksi, dan gabungan (impuls-reaksi). Selama proses ekspansi uap di dalam turbin juga terjadi beberapa kerugian utama yang dikelompokkan menjadi dua jenis kerugian utama, yaitu kerugian dalam dan kerugian luar. Hal ini akan menyebabkan terjadinya kehilangan energi, penurunan kecepatan dan penurunan tekanan dari uap tersebut yang pada akhirnya akan mengurangi efisiensi siklus dan penurunan daya generator yang akan dihasilkan oleh generator listrik.

2.2. Analisa Termodinamika

Turbin uap bersama-sama dengan ketel uap, pompa dan kondensor, dipadukan untuk membentuk suatu siklus daya uap atau siklus rankine. Siklus ini menggunakan fluida dalam dua fasa yaitu cairan dan uap.

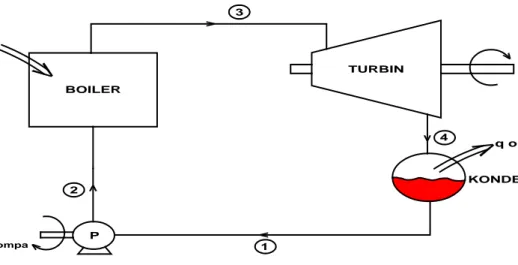

Diagram alir siklus Rankine sederhana dapat dilihat sebagai berikut:

BOILER

P

KONDENSER TURBIN

V

W turbin

1 2

3

4

W pompa q in

q out

.

Gambar 2.1. Diagram alir Siklus Rankine sederhana[5,518]

Keterangan gambar di atas adalah sebagai berikut :

1-2 : air dipompakan sehingga mencapai tekanan kerja ketel

2-3 : pada ketel diberikan kalor pada tekanan konstan terhadap fluida 3-4 : uap yang terjadi kemudian diekspansikan pada turbin

4-1 : uap bekas dari turbin dikondensasikan di kondensor pada tekanan konstan sampai keadaan cair jenuh

T

s 1

2

3

4 v

v Q in

Q out

W turbin

W pompa

Gambar 2.2. Diagram T-s siklus Rankine sederhana[5,518]

Keterangan diagram T-s di atas adalah sebagai berikut : 1-2 : air dipompakan sehingga mencapai tekanan kerja ketel

2-3 : pada ketel diberikan kalor pada tekanan konstan terhadap fluida 3-4 : uap yang terjadi kemudian diekspansikan pada turbin

4-1 : uap bekas dari turbin dikondensasikan di kondensor pada tekanan konstan sampai keadaan cair jenuh

2.3. Modifikasi Siklus Rankine pada PLTU

Modifikasi siklus Rankine bertujuan untuk meningkatkan efisiensi siklus dalam hal ini dibuat ekstraksi uap untuk memanaskan air pengisian ketel, sehingga kerja ketel berkurang dan kebutuhan bahan bakar juga berkurang. Pada prakteknya turbin uap dengan tekanan awal yang tinggi biasa dibuat dengan ekstraksi yang biasanya berjumlah 5 sampai 7 tingkat ekstraksi. Untuk turbin dengan parameter uap kritis panas lanjut, jumlah ekstraksi dapat mencapai sebanyak 8 sampai 9.

Uap yang di ekstraksi dari tingkat-tingkat menengah biasanya dimanfaatkan pada pemanas air pengisian ketel. Untuk turbin uap tekanan menengah jumlah ekstraksi dibatasi hanya 1-4 ( literatur 1 hal 134 ).

Salah satu modifikasi dari siklus Rankine dapat dilihat pada gambar berikut

:

Gambar 2.3. Diagram alir siklus Rankine dengan satu tingkat ekstraksi[5,530]

Keterangan gambar di atas adalah sebagai berikut : 1-2 : air dari kondensor dipompakan ke deaerator

2,6-3 : uap yang berasal dari turbin yang berupa uap basah bercampur dengan air yang berasal dari kondensor bercampur di dalam dearator

3-4 : air dipompakan sehingga mencapai tekanan kerja ketel

4-5 : pada ketel diberikan kalor pada tekanan konstan terhadap fluida 5-6,7 : uap yang terjadi kemudian diekspansikan pada turbin

7-1 : uap bekas dari turbin dikondensasikan di kondensor pada tekanan konstan sampai keadaan cair jenuh

BOILER

DEAERATOR

P2

P1

KONDENSER TURBIN

V

1 2

3 4

5

6 7

Tujuan uap diekstraksikan ke deaerator adalah untuk membuang gas-gas yang tidak terkondensasi sehingga pemanasan pada ketel dapat berlangsung efektif, mencegah korosi pada ketel, dan meningkatkan efisiensi siklus.

Untuk mempermudah penganalisaan siklus termodinamika ini, proses-proses tersebut di atas dapat disederhanakan dalam bentuk diagram berikut :

Gambar 2.4. Diagram T-s siklus Rankine dengan satu tingkat ekstraksi[5,530]

Keterangan diagam T-s di atas adalah sebagai berikut : 1-2 : air dari kondensor dipompakan ke deaerator

2,6-3 : uap yang berasal dari turbin yang berupa uap basah bercampur dengan air yang berasal dari kondensor bercampur di dalam dearator

3-4 : air dipompakan sehingga mencapai tekanan kerja ketel

4-5 : pada ketel diberikan kalor pada tekanan konstan terhadap fluida 5-6,7 : uap yang terjadi kemudian diekspansikan pada turbin

T

s 1

2 3 4

5

6

7 v

v

7-1 : uap bekas dari turbin dikondensasikan di kondensor pada tekanan konstan sampai keadaan cair jenuh

2.4 Klasifikasi Turbin Uap

Turbin uap dapat diklasifikasikan ke dalam kategori yang berbeda yang tergantung pada jumlah tingkat tekanan, arah aliran uap, proses penurunan kalor, kondisi-kondisi uap pada sisi masuk turbin dan pemakaiannya di bidang industri, sebagai berikut :

1. Menurut jumlah tingkat tekanan, terdiri dari :

a. Turbin satu tingkat dengan satu atau lebih tingkat kecepatan, yaitu turbin yang biasanya berkapasitas kecil dan turbin ini kebanyakan dipakai untuk menggerakkan kompresor sentrifugal.

b. Turbin impuls dan reaksi nekatingkat, yaitu turbin yang dibuat dalam jangka kapasitas yang luas mulai dari yang kecil sampai yang besar.

2. Menurut arah aliran uap, terdiri dari :

a. Turbin aksial, yaitu turbin yang uapnya mengalir dalam arah yang sejajar terhadap sumbu turbin.

b. Turbin radial, yaitu turbin yang uapnya mengalir dalam arah yang tegak lurus terhadap sumbu turbin.

3. Menurut proses penurunan kalor, terdiri dari :

a. Turbin kondensasi (condensing turbine) dengan regenerator, yaitu turbin dimana uap pada tekanan yang lebih rendah dari tekanan atmosfer dialirkan ke kondensor, disamping itu uap juga dicerat dari tingkat-tingkat menengahnya untuk memanaskan air pengisian ketel, dimana jumlah penceratan itu biasanya dari 2-3 hingga sebanyak 8-9.

b. Turbin kondensasi dengan satu atau dua penceratan dari tingkat menengahnya pada tekanan tertentu untuk keperluan-keperluan industri dan pemanasan.

c. Turbin tekanan lawan (back pressure turbine), yaitu turbin yang uap buang dipakai untuk keperluan-keperluan pemanasan dan untuk keperluan-keperluan proses dalam industri.

d. Turbin tumpang, yaitu suatu jenis turbin tekanan lawan dengan perbedaan bahwa uap buang dari turbin jenis ini lebih lanjut masih dipakai untuk turbin-turbin kondensasi tekanan menengah dan rendah.

Turbin ini, secara umum beroperasi pada kondisi tekanan dan temperatur uap awal yang tinggi, dan dipakai kebanyakan untuk membesarkan kapasitas pembangkitan pabrik, dengan maksud untuk mendapatkan efisiensi yang lebih baik.

e. Turbin tekanan lawan dengan penceratan uap dari tingkat-tingkat menengahnya pada tekanan tertentu, dimana turbin jenis ini dimaksudkan untuk mensuplai uap kepada konsumen pada berbagai kondisi tekanan dan temperatur.

f. Turbin tekanan rendah (tekanan buang), yaitu turbin yang uap buang dari mesin-mesin uap, palu uap, mesin tekan, dan lain-lain, dipakai untuk keperluan pembangkitan tenaga listrik.

g. Turbin tekanan campur dengan dua atau tiga tingkat-tekanan, dengan suplai uap buang ke tingkat-tingkat menengahnya.

4. Menurut kondisi-kondisi uap pada sisi masuk turbin, terdiri dari :

a. Turbin tekanan rendah, yaitu turbin yang memakai uap pada tekanan 1,2 sampai 2 ata.

b. Turbin tekanan menengah,yaitu turbin yang memakai uap pada tekanan sampai 40 ata.

c. Turbin tekanan tinggi, yaitu turbin yang memakai uap pada tekanan diatas 40 ata.

d. Turbin tekanan yang sangat tinggi, yaitu turbin yang memakai uap pada tekanan 170 ata atau lebih dan temperatur diatas 550o C atau lebih.

e. Turbin tekanan superkritis, yaitu tubin yang memakai uap pada tekanan 225 ata atau lebih.

5. Menurut pemakaiannya di bidang industri, terdiri dari :

a. Turbin stasioner dengan kepesatan putar yang konstan dipakai terutama untuk menggerakkan alternator.

b. Turbin uap stasioner dengan kepesatan yang bervariasi dipakai untuk menggerakkan blower-turbo, pengedar udara (air circulator), pompa, dan lain-lain.

c. Turbin yang tidak stasioner dengan kepesatan yang bervariasi, yaitu turbin yang biasanya dipakai pada kapal-kapal uap, kapal, dan lokomotif kerata api.

2.5 Kerugian Energi pada Turbin Uap

Kerugian energi pada turbin adalah pertambahan energi kalor yang dibutuhkan untuk melakukan kerja mekanis pada praktek aktual dibandingkan dengan nilai teoritis yang proses ekspansinya terjadi benar-benar sesuai dengan proses adiabatik. Pada suatu tingkat turbin, jumlah penurunan kalor yang benar- benar dikonversi menjadi kerja mekanis pada poros turbin adalah lebih kecil daripada nilai-nilai yang dihitung untuk tingkat turbin yang ideal. Semua kerugian yang timbul pada turbin aktual [Menurut lit. 1, hal. 59-71] dapat dibagi menjadi dua kelompok utama, yaitu :

1. Kerugian dalam, adalah kerugian yang berkaitan dengan kondisi-kondisi uap sewaktu uap tersebut mengalir melalui turbin. Misalnya : kerugian pada katup-katup pengatur, kerugian pada nosel (sudu pengarah), kerugian kecepatan kecepatan-keluar, kerugian akibat gesekan cakram yang merupakan tempat pemasangan sudu-sudu dan kerugian pengadukan, kerugian akibat ruang bebas antara rotor dan cakram-cakram sudu pengarah, kerugian akibat kebasahan uap, dan kerugian pada pemipaan buang.

2. Kerugian luar, adalah kerugian yang tidak mempengaruhi kondisi-kondisi uap. Misalnya : kerugian mekanis dan kerugian akibat kebocoran uap dari perapat-perapat gland labirin.

2.5.1 Kerugian pada Katup Pengatur

Uap sebelum masuk ke turbin haruslah melalui katup penutup (stop valve) dan katup pengatur yang mana ini merupakan bagian terpadu dari turbin tersebut.

Aliran uap melalui katup penutup dan katup pengatur disertai oleh kerugian energi akibat proses pencekikan. Kerugian energi akibat proses pencekikan dinyatakan sebagai :

' o

o H

H

H = − ...( literatur 1,hal 59 )

Dimana :

H = Besarnya kerugian energi akibat proses pencekikan (kkal/kg).

H o = Penurunan kalor isentropis dengan mengabaikan kerugian (kkal/kg).

'

H o = Penurunan kalor isentropis dengan memperhitungkan kerugian kalor akibat proses pencekikan (kkal/kg).

Besarnya kerugian tekanan akibat proses pencekikan untuk katup pengatur terbuka lebar dapat ditentukan sebesar 5% dari tekanan uap panas lanjut. Namun pada prakteknya, turbin uap sekarang ini telah memungkinkan untuk memperkecil kerugian tekanan ini sampai serendah 3% dan lebih di bawahnya lagi dengan pemakaian bentuk-bentuk katup pengatur yang baik (streamlined) pada tempat- tempat yang dialiri oleh uap. Untuk tujuan perancangan, kerugian tekanan adalah :

( )

ov p

p = 0,03−0,05

∆ ...( literatur 1,hal 60 )

Dimana : pv

∆ = Besarnya kerugian tekanan (bar).

po = Tekanan uap panas lanjut sebelum memasuki turbin (bar).

2.5.2 Kerugian pada Nosel

Kerugian energi pada nosel disebabkan oleh adanya gesekan uap pada dinding nosel, turbulensi, dan lain-lain. Kerugian energi pada nosel ini dicakup oleh koefisien kecepatan nosel (φ) yang sangat tergantung pada tinggi nosel.

Kerugian energi kalor pada nosel dalam bentuk kalor adalah :

8378 - 12

2

1 c

hn = ct atau :

)8378 1 1

(

2 1 2

hn = − c

ϕ ... ( literatur 1,hal 25 )

Dimana :

hn = Besar kerugian pada nosel (kkal/kg)

c1t = Kecepatan uap masuk teoritis dari nosel (m/s)

c1 = c1t⋅ϕ= Kecepatan uap masuk mutlak dari nosel (m/s) ϕ = Koefisien kecepatan atau angka kualitas nosel.

Untuk tujuan perancangan, nilai-nilai koefisien kecepatan nosel dapat diambil dari grafik yang ditunjukkan pada gambar dibawah ini :

Gambar 2.5 Grafik untuk Menentukan Koefisien ϕ sebagai Fungsi Tinggi Nosel (l1) [1,61]

2.5.3 Kerugian pada Sudu Gerak

Kerugian energi pada sudu-sudu gerak disebabkan oleh beberapa faktor yaitu : kerugian akibat olakan pada ujung belakang sudu, kerugian akibat tubrukan, kerugian akibat kebocoran uap melalui ruang melingkar antara stator dan selubung, kerugian akibat gesekan, kerugian akibat pembelokan semburan pada sudu, dan kerugian akibat penyelubungan.

Semua faktor ini disimbolkan sebagai koefisien kecepatan (angka kualitas) sudu- sudu (ψ), dimana koefisien kecepatan ini mempunyai nilai lebih kecil dari satu.

Kerugian energi pada sudu-sudu menyebabkan penurunan kecepatan keluar relatif ω2 lebih kecil dari kecepatan masuk relatif ω1 (ω2 = ψ . ω1). Sebagai akibatnya akan terjadi kehilangan energi dalam sudu-sudu gerak sebesar :

hb=

8378 - 22

2

1 ω

ω atau :

1 8378

1 22

2

ω ψ

−

b =

h ... ( literatur 1,hal 85 )

Dimana :

ω 1 = kecepatan uap masuk relatif dari nosel (m/s) ω 2 = kecepatan keluar relatif dari sudu (m/s) h b = kehilangan energi dari sudu-sudu (kkal/kg)

ψ = koefisien kecepatan atau angka kualitas laluan sudu.

Untuk pemakaian praktis, harga ψ dapat ditentukan dengan tinggi sudu- sudu gerak pada gambar di bawah ini.

Gambar 2.6 Grafik untuk menentukan koefisien ψ berdasarkan tinggi sudu-gerak[1,62]

2.5.4 Kerugian Akibat Kecepatan-Keluar

Uap meninggalkan sisi keluar sudu gerak dengan kecepatan mutlak c . 2 Pada turbin nekatingkat (multistage), energi kecepatan uap yang keluar dapat dipakai sebagian atau seluruhnya pada tingkat-tingkat yang berikutnya. Untuk dapat memanfaatkan energi yang ekivalen dengan energi kecepatan uap yang keluar dari sudu perlu diperhatikan celah diantara sudu-sudu tingkat sebelumnya dan nosel-nosel berikutnya sesempit mungkin.

Besarnya kerugian energi yang diakibatkan oleh kecepatan-keluar itu dalam satuan kalor diberikan oleh persamaan :

8378

2

c2

he = ... ( literatur 1,hal 63 )

Dimana :

h e = kerugian akibat kecepatan keluar (kkal/kg)

c 2 = kecepatan mutlak uap meninggalkan sudu gerak (m/s).

2.5.5 Kerugian Akibat Gesekan Cakram dan Pengadukan

Kerugian ini terjadi karena adanya gesekan antara rotor dengan uap dan kerugian pengadukan dalam hal pemasukan parsial. Sebagai akibatnya kerja digunakan untuk melawan gesekan, dan kecepatan partikel uap akan dikonversi menjadi kalor, sehingga memperbesar kandungan kalor uap. Kerugian ventilasi sulit dihitung secara teoritis dan umumnya dihitung secara empiris.

Salah satu rumus empiris yang dipakai adalah rumus Stodola, yaitu :

( )

[ ]

ua ge

l u d z

d

N , λ 2 ε 110,5 36 ρ

1 10 61 , 0 07 ,

1 + ⋅ − ⋅ ×

= ... ( literatur 1,hal 63 )

Dimana :

a

Nge, = daya yang hilang dalam mengatasi gesekan dan ventilasi (kW)

λ = koefisien yang biasanya diambil sama dengan satu untuk udara dan uap panas-lanjut temperatur tinggi (menurut Levitsky) dan untuk uap panas jenuh sama dengan 1,3

d = diameter cakram yang diukur pada tinggi rata-rata sudu (m) z = jumlah tingkat kecepatan pada cakram

ε = derajat pemasukan uap parsial

l1 = tinggi sudu (cm)

u = kecepatan keliling pada diameter rata-rata (m/s)

ρ u = masssa jenis uap di dalam mana cakram tersebut berputar (kg/m3).

Penentuan daya yang hilang dalam mengatasi gesekan dan ventilasi juga dapat ditentukan dengan memakai rumus empiris Forner, yaitu :

u a

ge d n l

N , =β⋅10−10 4 3 1⋅ρ ... ( literatur 1,hal 64 )

Dimana :

n = putaran turbin (rpm)

β = koefisien yang sama dengan 1,76 untuk cakram baris tunggal dan 2,06 untuk cakram baris ganda, serta 2,8 untuk cakram tiga-baris.

2.5.6 Kerugian Ruang Bebas pada Turbin Impuls

Ada perbedaan tekanan di antara kedua sisi cakram nosel yang dipasang pada stator turbin, sebagai akibat ekspansi uap di dalam nosel. Diafragma yang mempunyai sudu sudu gerak adalah dalam keadaan berputar, sementara cakram- cakram adalah dalam keadaan diam sehingga selalu ada ruang bebas yang sempit antara cakram-cakram putar dan diafragma, seperti pada gambar 2.6 di bawah ini.

Gambar 2.7 Tingkat tekanan pada turbin impuls[1,65]

Tekanan sebelum melewati diafragma adalah p1 dan tekanan sesudah cakram yang mempunyai sudu-sudu gerak adalah p2. Oleh sebab itu, seluruh penurunan tekanan yang terjadi pada perapat labirin dari p1 hingga ke p2 didistribusikan diantara ruang-ruang A, B, C, D, E, dan F. Adanya perbedaan tekanan menyebabkan adanya kebocoran melalui celah ini, yang besarnya :

h kebocoran = G Gkebocoran

( i0 - i2) ... ( literatur 1,hal 64 ) Bila tekanan kritis lebih rendah dari p2, maka kecepatan uap di dalam labirin adalah lebih rendah daripada kecepatan kritis dan massa alir kebocoran ditentukan dengan persamaan :

Gkebocoran = 100 fs

2 2 2

1 )

( zpυ

p p

g − ... ( literatur 1,hal 67 )

sebaliknya, bila tekanan kritis lebih tinggi dari p2 , maka kecepatan uap adalah lebih tinggi dari kecepatan kritisnya dan massa alir kebocoran dihitung :

Gkebocoran = 100 fs

1 1

5 ,

1 v

p z

g ×

+ ... ( literatur 1,hal 67 )

2.5.7 Kerugian Akibat Kebasahan Uap

Dalam hal turbin kondensasi, beberapa tingkat yang terakhir biasanya beroperasi pada kondisi kondisi uap basah yang menyebabkan terbentuknya tetesan air. Tetesan air ini oleh pengaruh gaya sentrifugal akan terlempar ke arah keliling. Pada saat bersamaan tetesan air ini menerima gaya percepatan dari partikel-partikel uap searah dengan aliran, jadi sebagian energi kinetik uap hilang dalam mempercepat tetesan air ini. Kerugian akibat kebasahan uap dapat ditentukan dengan persamaan :

hkebasahan = ( 1-x) hi ... ( literatur 1,hal 69 )

Dimana :

x = fraksi kekeringan rata-rata uap di dalam tingkat turbin yaitu sebelum nosel (sudu pengarah) dan sesudah sudu gerak tingkat tersebut.

hi = penurunan kalor yang dimanfaatkan pada tingkat turbin dengan memperhitungkan semua kerugian kecuali akibat kebasahan uap (kkal/kg).

2.5.8 Kerugian Pemipaan Buang

Kerugian pemipaan buang terjadi karena kecepatan aliran pada pipa buang besar (100-120) m/s yang biasanya terjadi pada turbin kondensasi.

Besarnya kerugian tekanan dalam pemipaan buang turbin-turbin kondensasi dapat ditentukan, yaitu :

k s

k c p

p

p 2

2

2

2 100

=

− λ ... ( literatur 1,hal 70 )

Dimana :

p 2 = tekanan uap sesudah sudu (bar)

p2k = tekanan uap di dalam pemipaan buang (bar) λ = koefisien yang nilainya dari 0,07-0,1

c s = kecepatan uap pada pemipaan buang (m/s).

2.5.9 Kerugian Luar 1. Kerugian Mekanis

Kerugian mekanis disebabkan oleh energi yang digunakan untuk mengatasi tahanan yang diberikan oleh bantalan luncur dan dorong termasuk bantalan luncur generator atau mesin yang dihubungkan dengan poros turbin seperti pompa minyak utama, pengatur (governor), dan lain-lain. Untuk tujuan perancangan, kerugian mekanis [Menurut lit. 3, hal. 88] dapat ditentukan dengan mempergunakan grafik efisiensi mekanis turbin seperti gambar 2.7 berikut ini :

97516 kW 99,5 %

Gambar 2.8 Grafik efisiensi mekanis turbin uap[3,88]

Sedangkan efisiensi generator [Menurut lit. 3, hal 88] dapat ditentukan berdasarkan gambar 2.8 berikut ini :

97516 kW 97 %

Gambar 2.9 Grafik efisiensi generator[3,88]

2. Kerugian Akibat Kebocoran Uap yang Melalui Perapat Bagian Ujung Kerugian ini terjadi karena adanya perbedaan tekanan antara bagian dalam stator dan udara luar sehingga terjadi kebocoran uap melalui perapat labirin bagian ujung turbin. Kebocoran uap melalui perapat ujung tidak akan mempengaruhi variasi kondisi-kondisi uap di dalam turbin, sehingga kebocoran ini diklasifikasikan sebagai kebocoran luar.

2.6. Efisiensi Pada Turbin 1. Efisiensi relatif sudu

Hubungan antara kerja satu kilogram uap Lu pada keliling cakram yang mempunyai sudu-sudu gerak terhadap kerja teoritis yang dapat dilakukannya adalah :

u u u

u i i

L A L L

= −

=

0 0

η . ... ( literatur 1,hal 71 )

2. Efisiensi internal

Hubungan antara kerja yang bermanfaat yang dilakukan oleh sudu dengan 1 kg uap pada tingkat atau di dalam turbin terhadap kerja teoritis yang tersedia adalah :

0 1 0

2 0

0 h

h h h

h h L

L i

t i

i

i =

−

= −

η = ... ( literatur 1,hal 71 )

3. Efisiensi termal

Hubungan antara penurunan kalor adiabatik teoritis di dalam turbin dan kalor yang tersedia dari ketel adalah :

q h

h

h t

t −

= −

0 1

η 0 .... ( literatur 1,hal 71 )

4. Efisiensi relatif efektif

Hubungan antara efisiensi mekanis dengan efisiensi internal turbin adalah :

i m re η .η0

η = ...( literatur 1,hal 72 ) Daya dalam turbin dapat dituliskan sebagai berikut :

Daya dalam turbin :

102

427 0 i

i

h

N ×G ×

= (kW) ....( literatur 1,hal 71 )

Daya efektif yang dihasilkan pada turbin adalah :

i m

ef N

N =η . ....( literatur 1,hal 72 )

Daya efektif turbin dapat juga diperoleh dari hubungan antara daya yang dibangkitkan pada terminal generator Ne dan effisiensi generator ηg, yaitu :

efektif e

g N

= N

η ... ( literatur 1,hal 72 )

BAB III

PENENTUAN SPESIFIK TURBIN 3.1. Pemilihan Jenis Turbin Uap

Turbin uap yang akan dirancang akan mempunyai daya nominal generator listrik 10 MW dan putaran 5700 rpm. Dengan mempertimbangkan kelebihan dan kekurangan setiap jenis turbin serta pertimbangan pada daya dan putaran yang akan dihasilkan, maka dalam perancangan ini dipilih jenis turbin impuls nekatingkat dengan derajat reaksi.

Turbin nekatingkat dengan tingkat tekanan banyak dipakai di bidang industri sebagai penggerak mula untuk generator listrik kapasitas menengah dan besar, disebabkan kemampuannya menghasilkan daya yang besar dibandingkan dengan turbin tingkat tunggal, distribusi penurunan kalor pada sejumlah tingkat tekanan akan memungkinkan mendapatkan kecepatan uap yang lebih rendah yang cenderung untuk menaikkan efisiensi turbin.

Dari tingkat kelima dibuat satu buah ekstraksi, yang sesuai untuk turbin uap dengan tekanan menengah, yang digunakan untuk memanaskan air pengisian ketel sehingga kerja ketel menjadi berkurang dan efisiensi siklus meningkat.

Dengan membuat analisa perhitungan penurunan kalor dan fraksi massa serta laju aliran massa untuk ekstraksi, akan dapat ditentukan daya akhir yang akan dihasilkan jenis turbin impuls nekatingkat .

3.2.Perhitungan Penurunan Kalor untuk Jenis Turbin Nekatingkat

Untuk membangkitkan energi listrik pada generator, dibutuhkan sejumlah uap pada kondisi tertentu untuk memutar turbin, kemudian turbin akan memutar poros generator.

Berdasarkan data-data survey, diperoleh kondisi-kondisi uap sebagai berikut:

Tekanan uap masuk turbin (Po) = 42 Bar

Temperatur uap masuk turbin (To) = 480 oC

Tekanan uap keluar turbin (P2) = 0,1 Bar

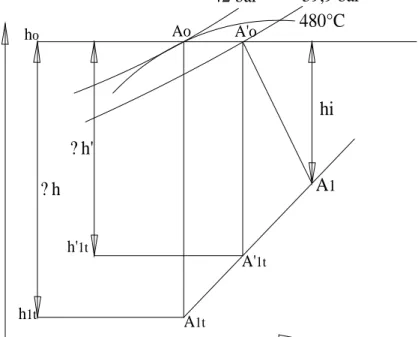

3.2.1.Analisa Termodinamika Untuk Penurunan Kalor

Pada gambar diagram Mollier pada tekanan 42 bar dan suhu 4800 C titik A0, yang merupakan titik untuk menunjukkan kondisi uap kering, diperoleh :

ho = 811,33 kkal/kg,

kemudian melalui titik A0 ditarik garis adiabatik hingga mencapai tekanan 0,1 bar pada titik A1t.

Sehingga diperoleh : h1t = 530 kkal/kg

maka penurunan kalor :

Δh = 811,3 kkal/kg – 530 kkal/kg = 281,33 kkal.kg

Kerugian pada katup pengatur diambil 5% dari tekanan uap kering.

Penurunan tekanan pada katup pengatur : ∆P = 0,05 x Po

= 0,05 x 42 bar = 2,1 bar

Sehingga tekanan sebelum masuk nosel adalah :

Po' = Po - ∆P

Po' = 42 bar – 2,1 bar = 39,9 bar

Dengan menarik garis A’0 sampai pada tekanan 0,1 bar (titik A’1t) diperoleh : h’1t = 531,70 kkal/kg. Sedangkan temperatur uap sesudah katup pengatur dicari dengan interpolasi, diperoleh temperatur uap sebesar 478,60C.

Sehingga penurunan kalor teoritis akibat kerugian adalah : Δh’ = 811,33 kkal/kg – 531,70 kkal/kg = 279,63 kkal/kg.

hi

ho

h1t

h'1t

A'1t

A1t

Ao A'o

? h ? h'

A1

480°C 39,9 bar 42 bar

h (kj/kg)

s (entropi)

Gambar 3.1 Diagram Mollier untuk proses penurunan kalor pada turbin

3.2.2.Perhitungan Tekanan dan Temperatur Ekstraksi

Temperatur jenuh uap pada tekanan buang 0,1 bar dari tabel uap adalah ts = 45,81 0 C. Diasumsikan bahwa effisiensi dalam turbin sebesar 0,820 sehingga penurunan kalor yang dimanfaatkan pada turbin adalah sebesar :

691 , 230 820 , 0 33 ,

0 281

0 = =

=h x x

hi η i kkal/kg.

Dengan mengambil 1 tingkat ekstraksi untuk pemanasan air pengisian ketel (feed water) dan air pengisian ketel (feed water) dipanaskan pada derajat yang sama. Temperatur ekstraksi sebesar 2350C diperoleh dari data survey.

Untuk menentukan tekanan ekstraksi terlebih dahulu ditentukan temperatur jenuh uap, yang diperoleh dari persamaan : ts = teks + δt, dimana δt

merupakan perbedaan antara temperatur jenuh uap pemanas air pengisian ketel (dalam hal ini temperatur ekstraksi) dengan temperatur air pengisian ketel, yang biasanya diambil sebesar[13,72] (5-7 )°. Dalam perencanaan ini diambil sebesar 60. Sehingga temperatur jenuh uap pemanas adalah sebesar :

ts = 2350 + 60 = 2410C,

Maka dengan menggunakan diagram Mollier pada temperatur uap jenuh sebesar 2410C diperoleh tekanan ekstraksi, yaitu : Peks = 3,9 bar, dan entalpi pada tekanan ekstraksi adalah heks = 108,98 kkal/kg, seperti yang diperlihatkan pada gambar berikut.

0,1 bar

Peks = 3,9b

s (entropi) h (kj/kg)

42 bar 39,9 bar 480°C

A1 ? h'

? h

A'o Ao

A1t

A'1t h'1t

h1t ho

Gambar 3.2 Diagram Mollier untuk penurunan kalor dengan satu tingkat ekstraksi

3.3. Analisa termodinamika pada diagram T-s untuk turbin uap dengan satu tingkat ekstraksi.

Gambar 3.3 Instalasi pembangkit tenaga uap

BOILER

DEAERATOR

P2

P1

KONDENSER TURBIN

V

Wt

1 2

3 4

5

6 7

42 bar 480 Co

42 bar

3,9 bar

3,9 bar

3,9 bar

0,1 bar

0,1 bar

T

s 1

2 3

4

5

6

7 v

v 480 Co

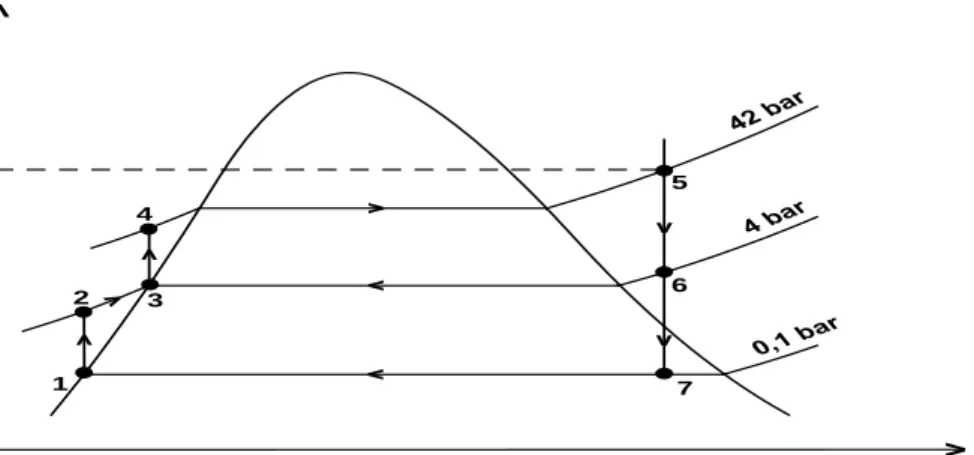

Gambar 3.4 Diagram T-s dengan satu tingkat ekstraksi Keadaan 1:

P1 = 0,1 bar = 10 kPa

Dari tabel uap ( lampiran 4 ) diperoleh : h1 = hf = 191,5335 kJ/kg v1 = vf = 0,001010295 m3/kg keadaan 2 :

P2 = 3,9 bar 0,39 MPa

s2 = s1, h2 = Wp1+h1 = [v1 x (P2-P1)+ h1]

= [0,001010295 m3/kg x (390-10) kPa + 191,5335 kJ/kg]

= 192,224 kJ/kg Keadaan 3 :

P3 = 3,9 bar = 0,39 Mpa h3 = hf = 604,704 kJ/kg v3 = vf = 0,0010828 m3/kg Keadaan 4 :

P4 = 42 bar = 4,2 Mpa

s4 = s3, h4 = Wp2 + h3 = [v3 x (P4 – P3) + h3]

= [0,0010828 m3/kg x (4200-390) kPa + 600,768 kJ/kg]

h4 = 604,8935 kJ/kg

Keadaan 5 : P5 = 42 bar T5 = 480°C,

h5 = 3396,812 kJ/kg s5 = 7,004308 kJ/(kg.K) Keadaan 6 :

P6 = 4 bar = 0,4 Mpa

s6 = s5 , dengan interpolasi diperoleh : h6 = 2785,817 kJ/kg Keadaan 7 :

P7 = 0,1 bar = 10 kPa

s7 = s5 , h7 = hf + x7.hfg ,

dimana x7 = kJ kg K

s s s

fg

f 0,8473 / ..

5009 , 7

6493 , 0 004308 ,

7

7 − = − =

maka, h7 = 191,83 kJ/kg + (0,8473)(2392,8 kJ/kg)

3.4. Perhitungan Daya Turbin Uap

Dalam suatu proses pembebanan listrik bolak-balik ada 2 unsur yang terpakai dalam proses konversi daya, yaitu :

1. Daya keluaran atau daya nyata (V.I cos ϕ) yang diukur dengan MW.

Dikatakan daya nyata, karena besaran inilah yang dipakai dalam proses konversi daya.

2. Daya reaktif (V.I sin ϕ) yang diukur dengan MVAR. Besaran ini adalah suatu daya yang sebenarnya tidak mempengaruhi suatu proses konversi daya, tetapi adalah suatu kebutuhan yang harus dilayani.

Dari penjelasan di atas, maka daya yang harus disuplai oleh turbin uap ke generator harus dapat memenuhi kebutuhan daya nyata dan daya reaktif. Diagram pada gambar di bawah ini menggambarkan daya yang bekerja pada generator listrik.

Daya Reaktif (MVAR)

Daya Semu (MVA

)

Daya Nyata (MW) ϕ

Gambar 3.5 Diagram daya yang harus disuplai turbin uap ke generator Dari gambar 3.5 di atas, dapat disimpulkan bahwa daya yang dibutuhkan oleh generator adalah daya semu (MVA) dan daya nominal generator adalah daya nyata (MW), maka :

P = PG . cos ϕ

Dimana :

P = daya nominal generator listrik = 10 MW PG = daya yang dibutuhkan generator listrik (MVA)

cos ϕ = faktor daya yang besarnya 0,6 – 0,9. Namun berdasarkan harga yang umum dipakai di lapangan [Menurut lit. 8], maka diambil cos ϕ = 0,85. Dengan demikian dari persamaan di atas :

85 , 0

10 cos =

= ϕ

PG P

77 ,

=11

PG MVA

Sehingga daya netto yang harus disuplai turbin uap ke generator listrik (PN) adalah :

G m

G N

P P

η

=η ⋅ Dimana :

η m = efisiensi mekanis yang ditentukan dari gambar 3.6 = 0,9878

η G = efisiensi generator yang ditentukan dari gambar 3.7 = 0,955, maka :

955 , 0 9878 , 0

77 , 11

= × PN

47 ,

=12

PN MW

Gambar 3.6 Effisiensi Mekanis turbin [1,74]

Gambar 3.7 Effisiensi Generator[1,74]

3.5.Penentuan Fraksi Massa Uap Ekstraksi dan Laju Aliran Massa Uap

Dari gambar 3.2 dan 3.4 dapat diturunkan rumus untuk menentukan fraksi massa uap ekstraksi. Dimana dari gambar tersebut dapat dilihat bahwa uap yang diekstraksikan terjadi pada titik 6. Sehingga menurut buku literatur, diperoleh persamaan kesetimbangan energi :

out out in in

in Eout m h m h

E

•

•

•

• = =Σ =Σ

3 3 2 2

6h6 m h m h

m

•

•

• + =

Dimana : • =α

•

5 6

m

m , 6 5

•

• = ×m

m α , dan m•5 =1 , m•2 =(1−α), dan 3

•

m =1,

α fraksi massa uap ekstraksi =

Sehingga persamaan di atas akan menjadi :

3 2

6 (1 )

)

(α h + −α h =h , maka diperoleh persamaan fraksi massa uap ekstraksi,yaitu :

3 6

2 3

h h

h h

−

= − α

Sehingga diperoleh persamaan fraksi massa uap ekstraksi, yaitu : 1590520

, 224 0 , 192 348 , 2785

224 , 192 74 , 604

2 6

2

3 =

−

= −

−

= − h h

h α h

Massa alir uap total yang melalui turbin adalah :

( )

[

iz]

eks i

N

h h

G xP

α

−

= +

1 860

0

Dimana : PN = 12,47 MW = 12.470 kW hieks

= 460,49 kJ/kg diperoleh dari diagram I-s hiz = 501,05 kJ/kg diperoleh dari diagram I-s Sehingga massa alir uap total yang melalui turbin adalah :

( )

[

460,49 1 0,1590520501,04]

47 . 12 860

0 = + − x

G

= 12,163 kg/det.

Maka massa alir uap yang diekstraksi adalah :

Geks = G0 x α = 12,163 kg/det x 0,1590520 = 1,935 kg/det Dan massa alir uap yang melalui turbin setelah ekstraksi adalah : G = G0 – Geks = 12,163 kg/det – 1,935 kg/det = 10,228 kg/det.

3.6.Perancangan Turbin Tingkat Pengaturan

Dengan membuat tingkat pengaturan terdiri dari dua baris sudu ( dua - tingkat kecepatan) dan dengan mengambil penurunan kalor sebesar 70 kkal/kg, atau sebesar 293,083 kJ/kg maka tekanan uap pada tingkat pengaturan ruang sorong uap akan sebesar15 bar dengan mengambil harga (u/c1)opt sebesar 0,246, maka kecepatan mutlak uap keluar nozel:

C1 = 91,5 h = 91,5 70 =765,544 m/det 0

C1t = ϕ c1

= 0,95 544 ,

765 = 805,836 m/det,

Kecepatan keliling sudu:

u = (u/c1) x C1

u = 0,246 x 765,544 m/det u = 188,324 m/det,

Diameter rata - rata sudu:

d1 = n

u 60

× π

× =

5700 324 , 188 60

×

× π

= 0,63 m atau 630 mm

Dengan melakukan perhitungan pendahuluan untuk tingkat akhir, akan diperoleh:

α ξ

π

υ ν

sin 5

,

91 0 0

2

×

×

×

×

×

= ×

h dz G

0,922m

90 sin 33 , 281 03 , 0 5 , 91 1415 , 3

5 00 , 14 14343 ,

10 =

°

×

×

×

×

×

= ×

dimana :G = massa alir uap melalui tingkat terakhir, sebesar 10,14343 kg/det

ν2 = volume spesifik uap sesudah sudu-sudu gerak tingkat terakhir, 14,00 m3/kg

υ = perbandingan dz terhadap lz, = 5

ξe= kerugian kecepatan keluar dari tingkat terakhir( literatur 1, hal 141 ) dalam persentase, 3%.

α2 = sudut sisi keluar dari baris akhir sudu-sudu gerak( literatur 1, hal 141 ) untuk kerugian kecepatan keluar yang optimum 900 Dengan kecepatan keliling pada diameter rata-rata:

u = 60

n d×

×

π = 275,194

60 5700 922

,

0 × =

π×

m/det,

Dimana u kecepatan keliling sudu masih dalam batas yang diizinkan. Tingkat tekanan ini dibuat dengan derajat reaksi, derajat reaksi (ρ) yang dimanfaatkan pada sudu-sudu gerak dan sudu pengarah( literatur 1, hal 43 ):

1. untuk sudu gerak baris pertama ……….2%

2. untuk sudu pengarah ………..5%

3. untuk sudu gerak baris kedua ………….3%.

Kecepatan teoritis uap keluar dari tingkat pertama : C1t = 91,5 (1−ρ)×h0

= 91,5 (1−0,02)×70 C1t = 726,529 m/det

Kecepatan mutlak uap keluar nozel : C1 = φ x C1t

C1 = 0,95 x 726,529 = 689,946 m/det

φ diambil 0,95 karena celah aksial nozel - sudu gerak cukup kecil C1u = φ x cos α1 = 689,946 x cos 200 C = 648,337 m/det.

Dengan mengambil sudut masuk ( literatur 1, hal 141 ) uap α1 sebesar 200, diperoleh kecepatan relatif uap terhadap sudu (w1) :

w1 = C12 +u2 −2⋅u⋅C1⋅cosα1

= 689,9462 +188,3242 −2×188,324×689,946×cos20 =517,007 m/det Sudut kecepatan relatif :

sin β1 = 1 0

1

1 sin20

007 , 517

946 , sin = 689

× α

w

C ; β1=27,150

Gambar 3.8 Segi tiga kecepatan untuk turbin impuls dengan dua tingkat kecepatan

Kecepatan relatif teoritis uap pada sisi keluar sudu gerak I :

w2t = 91,5 0,02 70 526,936

8378 007 , 5 517 , 8378 91

2

0 2

1 + ⋅h = + × =

w ρ m/det.

Kecepatan relatif uap pada sisi keluar sudu gerak I dengan memperhitungkan kerugian :

w2= ψ x w2t =0,86 x 526,936 = 453,165 m/det dimana ψ diambil 0,86.

Dengan mengambil sudut relatif keluar uap (β2) lebih kecil 30 dari sudut kecepatan relatif masuk uap: β2 =27,150 -30 = 24,150,

diperoleh kecepatan mutlak uap keluar sudu gerak I : C2 = w22 +u2 −2⋅u⋅w2 ⋅cosβ2

= 453,1652 +188,3242 −2×188,324×453,165×cos24,15 =291,684m/det Dengan sudut keluar:

sin α2 = sin24,15

684 , 291

165 , sin 2 453

2

2 × β =

c

w ; α2 = 39,470

C2u = C2x cos α2 = 291, 684 x cos 39,470 = 225,168m/s

Kerugian kalor pada nozel :

hn = 6,138

8378 946 , 689 259

, 726 8378

2 2 2

1 2

1 − C = − =

Ct

kkal/kg Kerugian kalor pada sudu gerak I:

hb' = 8,630

8378 165 , 453 936

, 526 8378

2 2 2

2 2

2 −ω = − =

ω t

kkal/kg Kecepatan mutlak uap masuk sudu gerak II:

C1' = 91,5 ψgb 0,05 70

8378 684 , 88 291 , 0 5 , 8378 91

2

0 2

2 + ×h = × × ×

c

ρgb

= 297,544 m/det

Dimana : ρgb adalah derajat reaksi pada sudu pengarah dan ψgb adalah koefisien kecepatan pada sudu pengarah yang besarnya diasumsikan sepantasnya.

2 1

1

1'u C ' cos ' 297,544 cos36,47 239,276m/det

C = × α = × =

Kecepatan teoritis uap pada sisi masuk sudu gerak II :

w1' = C1'2 +u2 −2⋅u⋅C1' ⋅cosα1'

= 297,5442 +188,3242 −2×188,324×297,544×cos36,47 =184,054 m/det Sudut masuk untuk sudu gerak kedua α1' diambil 36,47 0

Sudut kecepatan relatif uap masuk ke sudu gerak II :

sin β1' = sin36,47

054 , 184

544 , sin 1' 297

' 1 '

1 × α =

w

C ; β1= 740

Kecepatan relatif teoritis uap keluar sudu gerak II :

w2't = 91,5 0,03 70 226,791

8378 054 , 5 184 , 8378 91

2

0 2

'

1 + ⋅h = + × =

w ρ m/det

w’2= ψ.w2t’ =0,90 x 226,791 = 204,112 m/det

Kecepatan mutlak uap dengan memperhitungkan kerugian:

C2 ' = w2'2 +u2 −2⋅u⋅w2' ⋅cosβ2'

= 204,1122 +188,3242 −2×188,324×204,112×cos35 =118,965 m/det sudut[13,141], β2 ' dipilih 35°. Sudut keluar uap sudu gerak II:

sin α2 ' = sin35

965 , 118

112 , sin 2' 204

' 2 '

2 × β =

c

w , α2 ' =100,230

C2 'u = C2 ' x cos α2 ' = 118,965 x cos 100,23 = -21,128m/det Kerugian kalor pada sudu pengarah:

hgb = 3,08

8378 544 , 297 119

, 338 8378

2 2 2

' 1 2 1 '

− =

− C = C t

kkal/kg

Kerugian kalor pada sudu gerak baris II:

hb'' = 1,166

8378 112 , 204 791

, 26 8378

2 2 2

2 2 ' 2 '

− =

− w = w t

kkal/kg Kerugian akibat kecepatan keluar uap dari sudu gerak baris II:

he = 1,689

8378 965 , 118 8378

2 2 '

2 = =

C kkal/kg

Efisiensi pada keliling cakram dihitung melalui persamaan:

ad C

) u C u C ( u 2

2

2 1 u

− Σ

⋅

= ⋅

η

ηu = 2

544 , 765

)]

128 , 21 168 , 225 ( ) 276 , 239 337 , 648 [(

324 , 188

2× × + + −

=0,7016

Untuk memeriksa ketepatan perhitungan kerugian kerugian kalor yang diperoleh diatas hasilnya dibandingkan dengan hasil hasil yang diperoleh untuk nilai u/c1

yang optimum :

' 0

e '' b gb ' b n ' 0

u h

) h h h h h (

h − + + + +

= η

0,7042

70

) 689 , 1 166 , 1 08 , 3 630 , 8 138 , 6 (

70− + + + + =

= ,

kesalahan perhitungan 100% 0,378% 7042

, 0

7016 , 0 7042 ,

0 − × = .

Gambar 3.9 Diagram I-s untuk tingkat pengaturan

Tekanan uap sesudah nosel tingkat pengaturan diperoleh dari diagram i-s dengan mengukurkan besarnya harga kerugian akibat kecepatan dari garis vertikal dari titik h01 yang berpotongan dengan tekanan P2, sehingga diperoleh P1I sebesar 22 bar, seperti yang diperlihatkan pada gambar 3.9.

Uap dari perapat labirin ujung depan dibuang ke ruang sorong uap tingkat ekstraksi dengan tekanan Peks = 3,9 bar, sedangkan tekanan sesudah nozel tingkat pengaturan sebesar P1I

= 22 bar.Tekanan kritis diperoleh dari:

pkr = 2,606

5 , 1 50

22 85 , 0 5 , 1 85 ,

0 1 =

+

= × +

× z

PI

bar

Dengan z adalah jumlah ruang perapat labirin, diambil 50 buah.

Karena tekanan sesudah perapat labirin P2 lebih besar dari tekanan kritis pkr, maka besarnya kebocoran ditentukan dengan rumus:

1 1

2 2

1 )

100 (

υ

⋅

⋅

−

× ⋅

×

= s I I eks

kebocoran

P z

P P f g

G

kebocoran

G 0,0940

2030 , 0 22 50

) 9 , 3 22 ( 81 , 10 9

20734 , 0 100

2 2

3 =

×

×

−

× ×

×

×

= − kg/s

dengan fs = π x d x Δs = π x 0,22 x 0,3 x 10-3 = 0, 20734 x 10-3 m2 d = diameter poros direncanakan sebesar 220 mm Δs = celah antara poros dengan packing labirin( 0,3 mm) ν = volume spesifik uap sesudah nozel (0,2030 m3/kg)

z = jumlah labirin, 50 buah.

Kalor total uap sebelum nozel tingkat kedua:

h0 ' = h01 - (h0 - ∑h kerugian)

h0 ' = 811,33 – [(70) –(6,138+8,630+3,08+1,166+1,689+0.9442)]

h0 ' = 762,977 kkal/kg

Dengan mengukurkan harga tersebut pada diagram i-s diperoleh kondisi uap sebelum nozel tingkat kedua yaitu sebesar 15 bar dan temperatur 370,560C.

![Gambar 2.2. Diagram T-s siklus Rankine sederhana [5,518]](https://thumb-ap.123doks.com/thumbv2/123dok/1922151.4006553/14.893.198.786.140.432/gambar-diagram-t-s-siklus-rankine-sederhana.webp)

![Gambar 2.3. Diagram alir siklus Rankine dengan satu tingkat ekstraksi [5,530]](https://thumb-ap.123doks.com/thumbv2/123dok/1922151.4006553/15.893.170.683.326.651/gambar-diagram-alir-siklus-rankine-satu-tingkat-ekstraksi.webp)

![Gambar 2.4. Diagram T-s siklus Rankine dengan satu tingkat ekstraksi [5,530]](https://thumb-ap.123doks.com/thumbv2/123dok/1922151.4006553/16.893.216.731.351.705/gambar-diagram-t-siklus-rankine-satu-tingkat-ekstraksi.webp)

![Gambar 2.7 Tingkat tekanan pada turbin impuls [1,65]](https://thumb-ap.123doks.com/thumbv2/123dok/1922151.4006553/26.893.306.627.371.611/gambar-tingkat-tekanan-pada-turbin-impuls.webp)

![Gambar 2.9 Grafik efisiensi generator [3,88]](https://thumb-ap.123doks.com/thumbv2/123dok/1922151.4006553/29.893.200.740.244.353/gambar-grafik-efisiensi-generator.webp)

![Gambar 3.6 Effisiensi Mekanis turbin [1,74]](https://thumb-ap.123doks.com/thumbv2/123dok/1922151.4006553/40.893.229.710.171.367/gambar-effisiensi-mekanis-turbin.webp)