SKRIPSI

TURBIN UAP

PERANCANGAN TURBIN UAP

UNTUK PLTPB

DENGAN DAYA 5 MW

Disusun Oleh:

WILSON M.N.GURNING

NIM: 060421007

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Segala puji dan syukur ke pada Tuhan Yang Maha Kuasa, atas segala berkat dan rahmatNya sehingga penulis dapat menyelesaikan Skripsi ini yang merupakan tugas akhir yang harus dilaksanakan sebagai salah satu syarat yang harus di penuhi oleh setiap mahasiswa untuk menyelesaikan studi S-1 di Fakultas Tekinik, Departemen Teknik Mesin, Universitas Sumatera Utara. Dengan selesainya Skripsi ini penulis ingin menyampaikan terimakasih yang setulus-tulusnya kepada:

1. Kedua orang tua penulis, ayahanda D. Gurning dan ibunda N. Br. Simbolon yang telah memberikan doa dan dukungannya dalam menyelesaikan Skripsi ini.

2. Bapak Ir. Zamanhuri, MT sebagai dosen pembimbing yang telah meluangkan waktunya untuk membimbing saya dari awal hingga akhir penyelasaian Skripsi ini.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri sebagai ketua Departemen Teknik Mesin USU dan Bapak Tulus Burhanuddin, ST, MT sebagai sekretaris Departeman teknik Mesin USU.

4. Seluruh dosen staf pengajar dan pegawai Departemen Teknik Mesin USU yang telah banyak membimbing dan membantu saya selama kuliah di Departeman Teknik Mesin USU.

6. Seluruh Keluarga besar dan adik adik saya atas motivasi tiada henti pada penulis.

7. Yunita S. Situngkir, atas segala perhatian dan dukungan yang tiada henti pada penulis.

8. Rekan-rekan mahasiswa teknik mesin ekstension USU: Desmon, Medan G, Jimmi, Hermanto, Reinhard, Jasran yang telah banyak membantu penulis selama perkuliahan dan dalam menyelesaikan skripsi ini.

Penulis menyadari bahwa Skripsi ini masih banyak kekurangan serta masih jauh dari sempurna. Oleh karena itu kritik dan saran yang bersifat membangun dari semua pihak merupakan masukan yang sangat berguna bagi penulis untuk memperbaiki dan menyempurnakan tulisan ini kedepan. Akhir kata, penulis berharap tulisan ini dapat bermanfaat bagi kita bersama. Terimakasih

Medan, Februari 2010 Penulis,

DAFTAR ISI

JUDUL i

PENGESAHAN ii

KATA PENGANTAR iii

DAFTAR ISI v

DAFTAR GAMBAR vii

DAFTAR TABEL viii

DAFTAR LAMPIRAN ix

DAFTAR NOTASI DAN SINGKATAN x

BAB I. PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Tujuan Perancangan 2

1.3. Batasan Perancangan 2

1.4. Metodologi Penulisan 3

BAB II. TURBIN UAP 4

2.1. Terjadinya Sistim Panas Bumi 4

2.2. Jenis-jenis Pembangkit Listrik Tenaga Panas Bumi 5

2.3. Sistim Pembangkit Pada PLTPB 5

2.4. Fasilitas Uap Dan Fasilitas PLTPB 7 2.4.1. Fasilitas Produksi Uap PLTPB 7

2.4.1.1. Sumur 7

2.4.1.2. Kepala Sumur Dan Katup 7

2.4.1.3. Separator 8

2.4.1.4. Silincer 8

2.4.1.5. Pipa Alir 9

2.4.1.6. Insulator 9

2.4.1.7. Condensat Traps 9

2.4.2. Fasilitas PLTPB 10

2.4.2.1.1. Klasifikasi Turbin Uap 10

2.4.2.1.1. Turbin Uap De Lapal 10

2.4.2.1.2. Turbin Uap Jenis Curtis 11 2.4.2.1.3. Turbin Uap Jenis Zoelly 11 2.4.2.1.4. Turbin Uap jenis Parson 12 2.4.2.1.2. Kerugian-Kerugian Kalor Pada Turbin uap 13 2.4.2.1.1.Kerugian Pada Katup Pengatur 14

2.4.2.1.2.Kerugian Pada Nosel 14

2.4.2.1.3.Kerugian Pada Sudu Gerak 15 2.4.2.1.4.Kerugian Akibat Kecepatan Keluar 16 2.4.2.1.5.Kerugian Akibat Gesekan Cakram dan Pengadukan 17

2.4.2.1.6.Kerugian Ruang Bebas 18

2.4.2.1.7.Kerugian Akibat Kebasahan Uap 19 2.4.2.1.3.Effisiensi Pada Turbin 19

2.4.2.2. Kondensor 20

2.5. Analisa Termodinamika sikilus PLTPB 20

BAB III. PERHITUNGAN KALOR 23

3.1. Perhitungan Pendahuluan 23

3.1.1. Tingkat Pertama 24

3.1.2. Tingkat Kedua 34

3.1.3. Tingkat Akhir 35

3.1.4. Distribusi Penurunan Kalor pada Setiap Tingkat Tekanan 36

3.2. Perhitungan Terperinci 37

3.2.1. Tingkat Pertama 37

3.2.2. Tingkat Kedua 38

3.2.2.1. Segitiga Kecepatan 39

BAB IV. PERANCANGAN SUDU PENGARAH TINGKAT PENGATUR,

SUDU NOSEL 46

4.1. Profil Sudu Pengarah Tingkat Pengatur Dua Baris 46

4.2. Profil Sudu Pembentuk Nosel 48

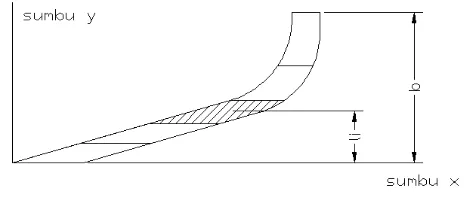

4.3. Mencari Momen Perlawanan (Wx) Sudu Pembentuk Nosel 48 4.3.1. Luas Penampang Sudu Pembentuk Nosel 49 4.3.2. Momen Luas Sudu Pembentuk Nosel terhadap Sumbu x 50 4.3.3. Jarak Titik Berat Sudu Pembentuk Nosel terhadap Sumbu x 51 4.3.4. Momen Inersia Sudu Pembentuk Nosel terhadap Sumbu x 51

BAB V. PERANCANGAN SUDU GERAK DAN CAKRAM 54

5.1. Profil Sudu Gerak Tingkat Pengatur Dua Baris 54 5.2. Profil Sudu Gerak Tingkat Tekanan 55

5.3. Metode Pemasangan Sudu Gerak 55

5.4. Mencari Momen Perlawanan (Wy) Sudu Gerak 56

5.4.1. Luas Penampang Sudu Gerak 56

5.4.2. Momen Luas Sudu Gerak 57

5.4.3. Jarak Titik Berat Sudu Gerak (ly) 58

5.4.4. Momen Inersia Sudu Gerak 59

5.5. Tegangan yang Bekerja pada Sudu Gerak 60 5.5.1. Tegangan tarik akibat gaya sentrifugal 61 5.5.2. Tegangan lentur akibat tekanan uap 62

5.6. Konstruksi Cakram 64

5.7. Tegangan yang Bekerja pada Cakram 65

BAB VI. PERANCANGAN POROS TURBIN DAN KOMPONENNYA 71

6.1.. Berat Cakram dan Sudu-sudu Gerak 71 6.2. Perhitungan momen yang bekerja pada poros 72 6.2.1. Momen punter pada sembarang penampang poros 72

6.2.2. Momen lengkung pada poros 73

6.3.2. Diameter poros pada bagian penghubung-singkatan generator 75 6.4. Penentuan diameter poros dengan memperhitungkan berat poros 76

6.5. Putaran kritis poros 78

6.6. Pasak 79

6.7. Bantalan 80

6.8. Kopling sambungan poros turbin dan generator 81

6.8.1. Perhitungan kekuatan baut 81

6.8.2. Perhitungan kekuatan flens 82

6.9. Rumah Turbin 83

6.9.1. Tebal Dinding Rumah Turbin 83

6.9.2. Diameter Pipa buang Pada Rumah Turbin 84

BAB VII. PERAWATAN 85

8.1.Perawatan PLTPB 85

BAB VII. KESIMPULAN 88

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1. Skema terjadinya air panas dan uap 4

Gambar 2.2. Skema diagram alir PLTPB 6

Gambar 2.3. Separator tipe coalescense 8

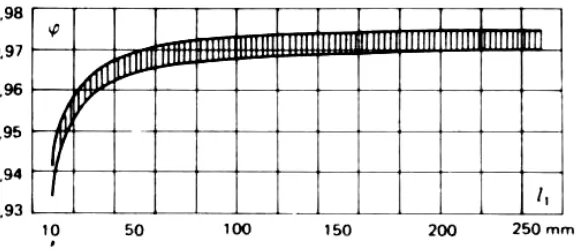

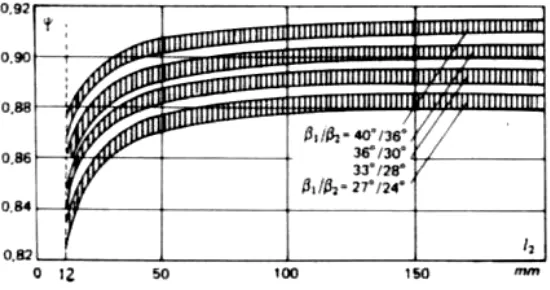

Gambar 2.4. Grafik untuk menentukan koefisien φ sebagai fungsi tinggi nosel 12 Gambar 2.5. Grafik untuk menentukan koefisien ψ berdasarkan tinggi sudu gerak 13

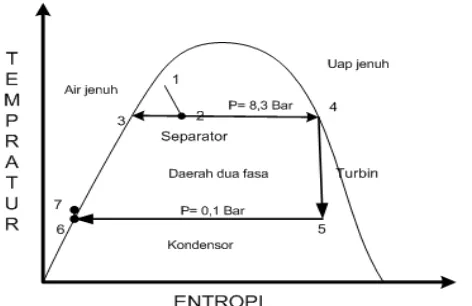

Gambar 2.6. Diagram T-s PLTPB 17

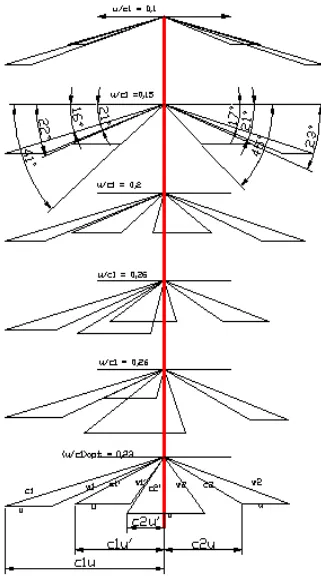

Gambar 3.1. Segitiga kecepatan tingkat pengatur dua baris dengan beberapa

nilai u/c1 yang diandaikan 26

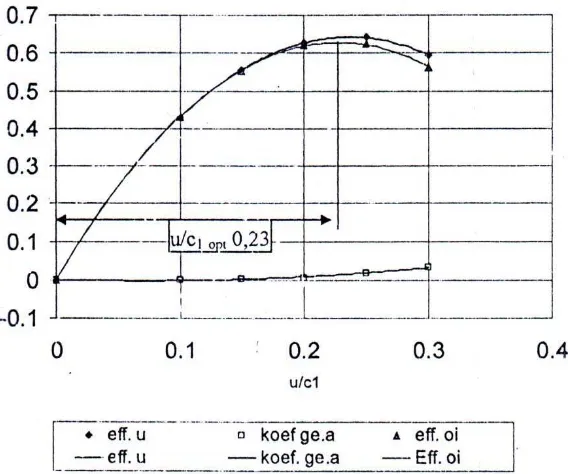

Gambar 3.2. Grafik Efisiensi tingkat pengatur dengan dua tingkat kecepatan

sebagai fungsi u/c1 26

Gambar 3.3. Proses penurunan kalor terperinci pada diagram i-s dari tingkat

pertama sampai tingkat ke tujuh 39

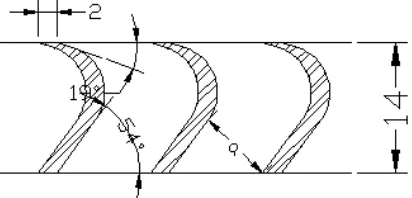

Gambar 4.1. Profil sudu pengarah (dalam mm) 43 Gambar 4.2. Sudu pengarah tingkat pengatur (dalam mm) 43 Gambar 4.3. Profil sudu pembentuk nosel konvergen (dalam mm) 45 Gambar 4.4. Metode grafik untuk mencari momen perlawanan 45 Gambar 5.1. Dimensi sudu gerak tingkat pengatur dua baris a) sudu gerak

baris pertama, b) sudu gerak baris kedua 51 Gambar 5.2. Dimensi sudu gerak tingkat tekanan (dalam mm) 52 Gambar 5.3. Pemasangan dengan akar bergerigi (dalam mm) 53 Gambar 5.4. Metode grafik untuk mencari momen perlawanan 53

Gambar 5.5. Gaya-gaya lentur pada sudu 57

Gambar 5.6. Cakram tebal konstan dengan hub 61 Gambar 6.1. Gaya yang bekerja pada poros 70

Gambar 6.2. Dimensi poros turbin 73

Gambar 6.3. Skema gaya yang bekerja pada poros 73 Gambar 6.4. Diagram momen lengkung poros (BMD) 75

Gambar 6.5. Dimensi pasak 77

DAFTAR TABEL

Tabel 3.1. Hasil perhitungan untuk berbagai nilai u/c1 yang diandaikan 24 Tabel 3.2. Perhitungan pendahuluan (distribusi penurunan kalor) 33 Tabel 3.3. Perhitungan terperinci ekspansi uap pada tingkat kedua sampai

tingkat ketujuh 39

Tabel 4.1. Luas sudu pembentukan nosel dan jarak l1 tiap segmen 46 Tabel 4.2. Momen luas sudu pembentuk nosel tiap segmen 47 Tabel 4.3. Momen inersia sudu pembentuk nosel tiap segmen 49 Tabel 5.1. Luas sudu gerak dan jarak l1 tiap segmen 53 Tabel 5.2. Momen luas sudu gerak tiap segmen 54 Tabel 5.3. Momen inersia sudu gerak tiap segmen 56 Tabel 5.4. Tegangan tarik akibat gaya sentrifugal 59 Tabel 5.5. Tegangan lentur akibat tekanan uap 60

Tabel 6.1. Berat cakram dan sudu gerak 69

DAFTAR LAMPIRAN

Lampiran 1. Gambar Assembling turbin uap PLTPB Lampiran 2. Tabel standart baja.

Lampiran 3. Tabel sifat-sifat baja yang dipakai untuk pembuatan cakra.

Lampiran 4. Tabel analisis kimia dan beberapa sifat fisis baja-baja yang dipakai untuk konstruksi cakra- cakra turbin.

Lampiran 5. Tabel satu rated water

Lampiran 6 Proven Reserves of Sibayak Area North Sumatra Lampiran 7 Siklus Energi Geothermal Untuk Pembangkitan Listrik Lampiran 8 Indonesia Geothermal Potential

DAFTAR NOTASI DAN SINGKATAN

α1 = Sudut masuk uap terhadap bidang cakram o

α1’ = Sudut keluar sudu pengarah o

α2 = Sudur masuk sudu pengarah o

a = Lebar penampang sisi keluar (minimum) nosel mm β1 = Sudut masuk uap pada sudu gerak baris pertama o β2 = Sudut keluar uap pada sudu gerak baris pertama o β1’ = Sudut masuk uap pada sudu gerak baris kedua o β2’ = Sudut keluar uap dari sudu gerak baris kedua o C1 = Kecepatan aktual uap pada penampang nosel sisi keluar m/s c1’ = Kecepatan mutlak uap keluar sudu pengarah m/s c2 = Kecepatan uap mutlak keluar sudu gerak baris pertama m/s c2’ = Kecepatan mutlak uap keluar sudu gerak baris kedua m/s d = Diameter rata-rata cakram yang bersudu mm

ε = Derajat pemasukan parsial -

G1 = Massa alir uap melalui nosel kg/s hb = Kerugian kalor pada sudu gerak baris pertama kkal/kg

hb’ = Kerugian kalor pada sudu gerak baris kedua kkal/kg

hgb = Kerugian kalor pada sudu pengarah kkal/kg

hn = Kerugian kalor pada nosel kkal/kg

I0 = Entalpi uap masuk nosel kkal/kg

I1t = Entalpi uap teoritis keluar nosel kkal/kg

k = Nilai numeric -

l = Tinggi nosel pada bagian sisi keluar mm l”1 = Tinggi sudu gerak baris pertama m l”2 = Tinggi sudu gerak baris kedua mm

l”gb = Tinggi sudu pengarah mm

n = Putaran poros turbin rpm

φ = Koefisien kecepatan -

ψ = Koefisien kecepatan -

P1 = Tekanan uap keluar nosel bar

P2 = Tekanan exhaust steam bar

Pkr = Tekanan kritis uap di dalam nosel bar t = Jarak bagi sudu-sudu pada diameter rata-rata mm

T0 = Suhu inlet steam oC

T1 = Suhu uap keluar nosel oC

Tkr = Suhu kritis uap oC

u = Kecepatan keliling sudu m/s

v1 = Volume spesifik uap pada penampang sisi keluar (m3/kg) m3/kg v1a = Volume spesifik uap tekakan P1a m vkr = Volume spesifik uap pada tekanan kritis m3/kg w = Sudut penyimpangan semburan uap pada bagian sisi keluar

yang miring nosel o

w1 = Kecepatan relatif uap masuk sudu gerak baris pertama m/s w1’ = Kecepatan uap masuk sudu penggerak baris kedua m/s w2 = Kecepatan relatif uap keluar dari sudu gerak baris pertama m?s w2’ = Kecepatan relatif uap keluar sudu gerak baris kedua m/s2

BAB I

PENDAHULUAN

1.1Latar belakang

Kehidupan manusia dari dahulu sampai sekarang yang terus berkembang dan semakin kompleks selalu diiringi dengan kebutuhan yang semakin meningkat terutama kebutuhan akan energi. Salah satu bentuk energi yang paling dibutuhkan manusia sekarang ini adalah energi listrik. Manusia membutuhkan energi listrik untuk keperluan rumah tangga, industri, transportasi dan lain sebagainya.

Namun seiring meningkatnya kebutuhan energi listrik tidak berbarengan dengan sumber- sumber energi, dimana sumber-sumber enegi secara umum semakin menipis, sehingga membuat kita mengalami krisis listrik yang semakin berkepanjangan. Untuk mengatasi hal tersebut pemerintah mencoba untuk memanfaatkan sumber-sumber energi alternatif yang salah satunya adalah energi panas bumi. Dimana energi ini memiliki beberapa keunggulan dibandingkan dengan sumber energi altenatif lainnya.

wayang windu di kabupaten bandung, derajat di garut, gunung salak, kabupaten sukabumi, dieng, jawa tengah, sibayak sumut, dan lahehedong sulut. Namun seiiring dengan gencarnya usaha pemerintah dalam mengembangkan proyek 10.000 MW untuk mengatasi kekurangngan energi listrik saat ini pemerintah terus mencari dan mengembangkan lapangan-lapangan eksplorasi lainnya yaitu, Sarulla dan Gunung Sinabung Sumut, Gunung Kerinci, Jambi, dan tempat-tempat lainnya.

1.2Tujuan perancangan

Adapun tujuan dari perancangan ini adalah untuk memenuhi syarat memperoleh gelar Strata 1 dari Departemen Tekhnik Mesin Universitas Sumatera Utara . Sedangkan tujuan umum perancangan ini adalah :

1. Untuk lebih mengetahui dan memahami aplikasi ilmu yang diperoleh dari bangku kuliah terutama mata kuliah Turbin Uap dan Sistim Pembangkit Tenaga.

2. Merancang sebuah turbin uap penggerak generator pada instalasi PLTPB dengan daya 5 MW.

1.3Batasan perancangan

Adapun batasan masalah dari tugas sarjana ini adalah : 1. Perhitungan termodimika turbin uap

turbin tingkat pengaturan dan perhitungan kalor dari tingkat pengaturan sampai tingkat terakhir .

2. Perhitungan ukuran-ukuran utama turbin

Yang meliputi perhitungan ukuran nosel, sudu gerak, perhitungan ukuran cakram, poros, bantalan dan pelumasan.

3. Gambar penampang (gambar teknik) turbin uap

1.4Metodologi Penulisan

Metodologi penulisan yang digunakan pada penulisan tugas akhir ini adalah sebagai berikut:

1. Survey lapangan, berupa peninjauan langsung ke lokasi tempat turbin tersebut digunakan, yaitu PT. DIZAMATRA POWERINDO dan PT. PERTAMINA unit panas bumi sibayak.

2. Studi literatur, berupa studi kepustakaan, kajian-kajian dari buku-buku dan tulisan-tulisan yang terkait,.

BAB II

LANDASAN TEORI

2.1 Terjadinya Sistim Panas bumi

Dipermukaan bumi sering terdapat sumber-sumber air panas. Panas itu datangnya dari batu-batu yang meleleh atau magma, yang menerima panas dari inti bumi. Magma yang terletak didalam lapisan mantel, memanasi suatu lapisan batu padat. Diatas batu padat terletak suatu lapisan batu berpori, yaitu batu yang mempunyai banyak lubang kecil. Bila lapisan batu berpori ini berisi air yang berasal dari tanah, atau resapan air hujan, atau resapan danau maka air itu turut dipanaskan oleh lapisan batu padat yang panas itu. Bila panasnya besar, maka terbentuk air panas, bahkan dapat terbentuk uap dalam lapisan batu yang berpori. Bila diatas lapisan batu berpori terdapat satu lapisan padat, maka lapisan batu berpori berfungsi sebagai boiler. Uap dan juga air bertekanan akan berusaha keluar permukaan bumi.

2.2 Jenis-jenis Sistim Pembangkit Listrik Tenaga Panas Bumi

Pada prisipnya Pembangkit Listrik Tenaga Panas Bumi (PLTPB) sama dengan Pembangkit Listrik Tenaga Uap (PLTU), yang membedakan kedua sistim tersebut hanya pada sumber uap nya, dimana pada PLTU uapnya bersumber dari Boiler, sedangkan pada PLTPB uap yang digunakan bersumber dari reservoir panas bumi.

Banyak sisitim pembangkitan listrik dari fluida panas bumi yang telah diterapkan saat ini, diantaranya:

1. Direct Dry Steam 2. Separated Steam 3. Single Flash Steam 4. Double Flash Steam 5. Multi Flash Steam 6. Binary Cycle 7. Combined Cycle

8. Hybrid/fossil-geothermal conversion system

2.3.Sistim Pembangkit pada PLTPB

Gambar 2.2.Skema diagram alir PLTPB

Pada titik 1 panas bumi berupa campuran dua fase. Sebelum memasuki turbin fluida menjalani proses isentalpik dari titik 1 ke titik 2. Pada kepala sumur diketahui laju alir massa fraksi uap fluida (kualitas uap pada kepala sumur). Pada titik 2 fluida masuk ke separator sehingga:

h1=hf1 + Xwh. hfg……… ………(Lit.1 Hal.IX-6) h2=h1=hf2 + X2. hfg2………..(Lit.1 Hal.IX-6) Dari persamaan diatas didapat fraksi uap yang masuk kedalam separator, sedangkan fraksi airnya di alirkan ke sumur reinjeksi. Pada tekanan dan temperatur inlet turbin ini di ketahui entalpi dan entropi fluida dari tabel uap. Entropi pada titik 4 dan titik 5 (inlet dan outlet turbin) dianggap sama (proses yang terjadi didalam turbin isentropik), sehingga:

S5 = S4 = Sf5 + X5.Sfg5...(Lit.1 Hal.IX-6) maka fraksi uap yang keluar dari turbin dapat diketahui. Harga fraksi uap ini digunakan untuk menghitung entalpi keluar turbin.

h5 = hf5 + X5.hfg5………...(Lit.1 Hal.IX-6) Daya turbin bisa dihitung dengan menggunakan persamaan

2.4 Fasilitas Produksi Uap Dan Fasilitas PLTPB

2.4.1 Fasilitas Produksi Uap

Fasilitas produksi tergantung dari jenis fluida yang mengalir dari sumur, tetapi secara garis besar komponen utamanya adalah sumur, kepala sumur, separator (untuk fluida dua fasa), silencer dan pipa alir permukaan. disamping itu juga digunakan condensate traps untuk membuang kondensat yang terbentuk dipipa alir uap karena adanya panas yang hilang, serta peralatan-peralatan untuk mengukur laju alir fluida, temperatur dan tekanan.

2.4.1.1 Sumur

Sumur panas bumi umumnya menggunakan serangkaian casing yang berukuran 20”, 13 3/8 “, 9 5/8 “, dan bagian bawahnya (dimuka zona produksi) dibiarkan terbuka atau menggunakan liner berukuran 7”. Wellpads atau area tempat sumur-sumur produksi atau injeksi dilapangan panas bumi biasanya satu sama lainnya berjarak 1 sampai 2 km. Sumur-sumur injeksi biasanya dibor ditempat yang mempunyai elevasi lebih rendah dari sumur-sumur produksi, agar air yang akan diinjeksikan dapat mengalir karena gravitasi sehingga tidak diperlukan pompa.

2.4.1.2 Kepala Sumur Dan Katup

2.4.1.3 Separator

Separator yang digunakan adalah separator tipe coalescence memberikan halangan dalam aliran uap. Halangan atau rintangan ini biasanya berupa bantalan kawat (kadangkala disebut juga sebagai bantalan demister), dimana molekul air akan terjebak. Molekul air tersebut cenderung bersatu, menghasilkan tetesan yang terlalu besar untuk dibawa oleh sistim gas, sehingga akan menjadi sangat berat dan jatuh ke bagian bawah separator. Diharapkan uap yang keluar dari separator adalah uap bersih sehingga tidak merusak turbin.

Gambar 2.3. Separator tipe coalescence

2.4.1.4 Silincer

silencer atau peredam suara. Bagian atas dari silencer ini biasanya dibiarkan terbuka sehingga silencer sering juga disebut atmospheric separator.

2.4.1.5 Pipa Alir

Pipa alir dilapangan panas bumi terdiri dari pipa alir uap dan pipa alir uap-air apabila fluida dari sumur terdiri dari dua fasa. Dilapangan panas bumi dominasi air, pipa alir dua fasa (campuran uap-air dimulai dari sumur hingga separator, sedangkan pipa alir uap membentang dari separator hingga ke turbin dan pipa alir air membentang dari separator hingga sumur injeksi. Disamping itu juga terdapat pipa alir kondensat untuk mengalirkan kondensat dari PLTPB hingga kesumur injeksi.

2.4.1.6 Insulator

Untuk menghindarkan kehilangan panas yang berlebihan, pipa alir uap harus selalu diinsulasi. Material yang digunakan sebagai bahan insulasi sangat beragam baik bentuk, ukuran, ketebalan dan jenis materialnya. Material yang banyak tersedia adalah:Mineral fibrous atau cellular: Alumunia, asbestos, glass, rock, silica, cane, cotton, wood dan lain-lain

2.4.1.7 Condensate Traps (Condensate pots)

2.4.2 Fasilitas PLTPB

Adapun fasilitas pada unit PLTPB adalah sebagai berikut: 2.4.2.1 Turbin Uap

Turbin adalah suatu mesin penggerak dimana energi fluida kerja, dalam hal ini adalah uap, dipergunakan langsung untuk memutar roda turbin. Pada umumnya turbin pada PLTPB tidak berbeda dengan turbin yang digunakan pada PLTU. Yang berbeda hanya pada pemilihan bahan turbin dimana turbin PLTPB harus lebih tahan korosif, karena umumnya uap PLTPB mengandung sulfur.

Untuk merencanakan suatu turbin uap, dibutuhkan kecermatan dalam menentukan jenis turbin uap agar kelangsungan operasi pembangkit tidak mengalami kerugian yang besar. Oleh sebab itu perlu diketahui beberapa jenis turbin uap sebagai perbandingan terhadap turbin yang direncanakan.

2.4.2.1.1.Klasifikasi Turbin Uap

Adapun jenis-jenis turbin yang umum digunakan adalah sebagai berikut: 1.Turbin uap De Lapal

2.Turbin Uap Jenis Curtis

Turbin Curtis adalah turbin uap yang bekerja dengan prisip impuls-aksi dengan aliran aksial. Dalam hal ini turbin yang dimaksud adalah turbin impuls tingkat tunggal dengan dua tingkat kecepatan. Dalam prinsipnya turbin Curtis mengambil untung sebanyak mungkin dari tenaga gerak uap dari ekspansi sekelilingnya. Kelemahan dari turbin Curtis antara lain:

• Tidak ekonomis dipakai pada daya yang besar • Gesekan antara uap dengan dinding sudu besar

• Tidak dapat dibuat turbin yang besar

mengingat hal itu semua maka turbin Curtis hanya dibuat paling banyak tiga tingkat saja.

3.Turbin Uap jenis Zoelly

Turbin uap Zoelly adalah turbin uap yang bekerja dengan prinsip impuls aksi dengan system tekanan bertingkat. Tekanan uap turun secara bertahap didalam baris sudu tetap saja. Sedangkan didalam baris sudu gerak tidak terjadi penurunan tekanan.

4.Turbin Uap Jenis Parson

Turbin parson adalah suatu turbin dengan beberapa tingkat tekanan dan kecepatan pada garis besarnya konstruksi turbin adalah sumbu turbin yang berupa tromol dengan dikelilingi oleh sejumlah sudu-sudu jalan. Tiap rumahan sudu jalan ada tersusun sudu-sudu antar dalam rumah rumah turbin. Sudu antar mengatur supaya bagian uap dapat masuk diantara sudu jalan dengan tidak saling bersentuhan (bertumbukan).

Kelemahan dari turbin parson adalah bahwa uap yang mengalir ke puncak-puncak sudu antar dan dalam perbandingan makin besar jika sudu-sudu itu semakin rendah. Keuntungan dari turbin ini adalah effisiensinya lebih baik dari turbin Zoellly dan sistim pengaturannya lebih rumit dan biayanya mahal dibandingkan dengan tubin Zoelly, Curtis, dan De LaVal.

Dari beberapa altenatif diatas maka turbin yang akan direncanakan di gunakan untuk menggerakkan generator pada PLTPB disesuaikan dengan data di lapangan adalah turbin impuls enam tingkat tekanan dan dua tingkat kecepatan yaitu jenis turbin curtis yang arah alirannya adalah arah aliran aksial.

Adapun alasan dan pertimbangan dalam pemilihan jenis turbin ini adalah: • Pertimbangan efisiensi dan keandalan

• Segi pemeliharaan

Perawatan dan pengoperasian yang baik dari turbin curtis akan mencegah kerusakan dan dapat menjamin umur dari pemakaian turbin. Perawatan dan pengoperasian turbin impuls tidak sulit.

• Segi konstruksi Konstruksi

turbin Curtis lebih sederhana jika dibandingkan dengan jenis turbin lainnya. Dari segi pengadaan komponen (sparepart)mudah dilakukan, seperti nosel, sudu, bantalan dan sebagainya.

• Pertimbangan Tempat dan Kondisi Pemakaian

Turbin ini digunakan untuk memutar generator pada PLTPB dengan kapasitas menengah. Mengingat lokasi pemakaian turbin pada daerah yang korosif sehingga dibutuhkan turbin yang handal, mudah pengoperasiannya, mudah perawatan, dan biaya yang tidak terlalu mahal.

• Pertimbangan investasi

Karena turbin ini digunakan sebagai penggerak mula generator listrik pada PLTPB, sehingga dari segi konstruksinya dipilih turbin yang relative sederhana untuk menghemat biaya investasi.

2.4.2.1.2.Kerugian-kerugian Kalor pada Turbin Uap

Pada saat pengoperasiannya turbin uap mengalami kehilangan energi yang dapat dikategorikan atas dua jenis, (Menurut lit 2, hal. 59-71) yaitu:

Kerugian internal,adalah kerugian yang berkaitan dengan kondisi-kondisi

1. Kerugian pada katup Pengatur

Uap sebelum masuk ke turbin haruslah melalui katup penutup (stop valve) dan katup pengatur yang mana ini merupakan bagian terpadu dari turbin tersebut. Aliran uap melalui katup penutup dan katup pengatur disertai oleh kerugian energi akibat proses pencekikan. Kerugian energi akibat proses pencekikan dinyatakan sebagai:

……….…………...(lit.2.hal. 59) Dimana:

H = Besarnya kerugian energi akibat proses pencekikan ( Kkal/kg) Ho = Penurunan kalor isentropis dengan mengabaikan kerugian ( Kkal/kg)

= Penurunan kalor isentropis dengan memperhitungkan kerugian kalor akibat proses pencekikan (Kkal/kg).

besarnya kerugian tekanan akibat pencekikan dengan katup pengatur terbuka lebar dapat diandaikan sebesar 5% dari tekanan uap segar Po. Untuk tujuan perancangan, kerugian tekanan adalah:

……….…(lit.2 hal.60) Dimana:

= Besarnya kerugian tekanan (bar)

Po = Tekanan uap sebelum memasuki turbin (Bar)

2. Kerugian pada nosel

hn= 8378

2 1 2

1 c

ct −

………...………...(lit.2.hal.25)

Dimana:

= Besarnya kerugian pada nosel (Kkal/kg)

= Kecepatan uap masuk teoritis (m/s)

= c1t . φ = kecepatan uap masuk mutlak dari nosel (m/s) φ = koefisien kecepatan atau angka kualitas nosel.

Untuk tujuan perancangan, nilai-nilai koefisien kecepatan nosel dapat diperoleh dari grafik (Lit2.hal. 61).

Gambar 2.4. Grafik untuk Menentukan Koefisien φ sebagai Fungsi Tinggi Nosel

3. Kerugian pada sudu gerak

Kerugian pada sudu gerak dipengaruhi oleh beberapa faktor: • Kerugian akibat tolakan pada ujung belakang sudu

• Kerugian akibat kebocoran uap melalui ruang melingkar antara stator dan

rotor

• Kerugian akibat gesekan

Semua kerugian diatas disimpulkan sebagai koefisien kecepatan sudu-sudu gerak (ψ). Akibat koefisien ini maka kecepatan relative uap keluar dari sudu W2 lebih

kecil dari kecepatan relatif uap masuk sudu W1. Besarnya kerugian pada sudu gerak adalah:

hb =

8378

2 2 2

1 w

w −

………..………....(Lit2.hal.36)

Dimana:

W1 = Kecepatan uap masuk relatif dari nosel (m/s) W2 = Kecepatan uap keluar relatif dari sudu (m/s) hb = Kehilangan energi dari sudu-sudu (Kkal/kg)

ψ = Koefisien kecepatan sudu. Ditentukan berdasarkan tingi sudu-sudu gerak

(Lit2.hal.62)

Gambar 2.5. Grafik untuk menentukan Koefisien ψ berdasarkan tinggi sudu gerak

4. Kerugian akibat kecepatan keluar

he = 8378

2 2

c

………..…………..(Lit2.hal 63)

dimana:

he = Kerugian akibat kecepatan keluar (Kkal/kg) C2 = Kecepatan mutlak uap meninggalkan sudu gerak

5. Kerugian Akibat Gesekan Cakram dan pengadukan

Kerugian ini terjadi karena adanya gesekan antara rotor dengan uap dan kerugian pengadukan dalam hal pemasukan parsial. Sebagai akibat kerja digunakan untuk melawan gesekan, dan kecepatan pertikel uap akan dikonversi menjadi kalor sehingga memperbesar kandungan kalor uap. Kerugian ventilasi sulit dihitung secara teoritis dan umum nya dihitung dengan rumus emperis salah satunya adalah rumus emperis former, yaitu:

Nge.o= βd4

n3l1yx 10-10...(Lit2.hal.64)

dimana:

Ngea = Daya yang hilang dalam mengatasi gesekan dan ventilasi (kW) β = Kofisien yang sama dengan 1,76 untuk cakram baris tunggal

d = Diameter cakram yang diukur pada tinggi rata-rata sudu (m) n = Putaran poros turbin (rpm)

l = Tinggi sudu (m)

γ = Bobot spesifik dimana cakram tersebut berputar (kg/m)

kerugian akibat gesekan cakram dan ventilasi dalam satuan kalor dapat ditentukan dari persamaam berikut:

hge.a. =

G Ngea 427 102 ..

dimana:

hgea = Besar kerugian akibat gesekan cakram dan ventilasi (kkal/kg) G = Massa alir uap melalui tingkat turbin (kg/s)

6. Kerugian Ruang Bebas

Ada perbedaan tekanan diantara kedua sisi cakram nosel yang dipasang pada stator turbin, sebagai akibat ekspansi uap di dalam nosel. Besarnya kebocoran yang terjadi adalah:

hkebocoran = ( 0 1)

0

h h G Gkebocoran

− ……….…..(Lit2.hal.64)

dimana Gkebocoran ditentukan berdasarkan tekanan kritis, yaitu:

pkr =

5 , 1 85 ,

0 1

+

z p

………..(Lit2.hal.67)

bila tekanan kritis lebih rendah dari p2, maka kecepatan uap didalam labirin adalah lebih rendah daripada kecepatan kritis dan massa alir kebocoran, ditentukan dengan persamaan:

………..(Lit2.hal.67)

sebaliknya, bila tekanan kritis lebih tinggi dari p2, maka kecepatan uap didalam labirin adalah lebih rendah daripada kecepatan kritis dan massa alir kebocoran ditentukan dengan persamaan:

Gkebocoran = 100fs

1 1

5 ,

1 υ

p x z

g

7. Kerugian Akibat Kebasahan Uap

Dalam hal turbin kondensasi, beberapa tingkat yang terakhir biasanya beroperasi pada kondisi uap basah yang menyebabkan terbentuknya tetesan air. Tetesan air ini oleh pengaruh gaya sentrifugal akan terlempar kearah keliling. Pada saat yang bersamaan tetesan air ini menerima gaya percepatan dari partikel-pertikel uap searah dengan aliran, jadi sebagian energi kinetik uap hilang dalam mempercepat tetesan air ini. Kerugian akibat kebasahan uap dapat pitentukan dengan persamaan:

hkebasahan= (1-x)hi……….(Lit.2.hal.68) dimana:

x = Fraksi kekeringan uap didalam tingkat turbin yaitu sebelum nosel sudu pengarah dan sesudah sudu gerak tingkat tersebut

hi= Penurunan kalor yang dimanfaatkan pada tingkat turbin dengan memperhitungkan semua kerugian kecuali akibat kebasahan uap (kkal/kg) .

2.4.2.1.3 Effisiensi pada Turbin

1. Effisiensi relatif sudu

Hubungan antara kerja satu kilogram uap pada keliling cakram yang mempunyai sudu-sudu gerak terhadap kerja teoritis yang dapat dilakukan.

u o

u u

u

i i

L A L L

− =

= .

0

η ……….……..………..(Lit2.hal.71)

2. Effisiensi internal

o i

t o o u oi

H H i i

i i L L

= − − = =

1 2

0

η …...………….……….…….(Lit2.hal.71)

3. Daya dalam turbin dapat ditulis sebagai berikut: • Daya dalam turbin

……….……….………..(Lit2.hal.71)

2.4.2.2Kondensor

Fungsi dari kondensor adalah untuk menciptakan tekanan vakum (tekanan dibawah tekanan atmosfer). Proses terjadinya kondisi vakum ini adalah secara termodinamik bukan secara mekanik. Hal ini dimungkinkan karena setelah fluida keluar dari turbin yang sebagian besar masih berupa uap akan bercampur dengan air dingin di kondensor akan mencapai kesetimbangan massa dan energi. Pada PLTPB sibayak digunakan jenis kondensor campur langsung, hal ini digunakan untuk mengatasi keterbatasan sumber air pada lokasi PLTPB.

2.5 Analisa Termodinamika Siklus PLTPB

Pada titik 1 fluida panas bumi berupa campuran dua fasa. sebelum memasuki turbin fluida menjalani proses isentalpik dari titik1 ke titik 2 (Gambar 2.6). Pada kepala sumur diketahui laju alir fraksi uap fluida (Kualitas uap pada kepala sumur) yaitu:

Data uap Pada PLTPB sibayak (Data survey):

Massa Uap (Ms) = 50 ton/jam = 13,89 kg/det Mass air (Mw) = 111 ton/jam

Massa total = 161 ton/jam Tekanan separator = 9,7 bar Tekanan Masuk Turbin = 8,3 bar Tekanan uap keluar Turbin = 0,1 bar Maka fraksi uap di kepala sumur adalah:

Xwh =

T S

M Ms

M

+

Xwh=

jam ton jam

ton

jam ton

/ 111 /

50

/ 50

+ =

= 0,31

jadi besar nya entalpi pada separator adalah:

tekanan separator = 9,7 bar (data hasil survey), maka diperolah nilai entalpi dari tabel uap:

hf1 =175,284 kkal/kg hg1 = 661,388 kkal/kg hfg1= 486,103 kkal/kg Maka hseparator = hf1+xwh.hfg

Pada titik 4 uap hasil pemisahan dari separator dilairkan kedalam turbin, pada titik ini tekanan uap masuk turbin 8,3 bar, sehingga: hg=h4=659,453 kkal/kg, s4=sg=1,6045 kkal/kg ok. Proses yang terjadi pada turbin dalah proses isentropik, sehingga fraksi uap yang keluar dari turbin dapat di ketahui. Harga fraksi uap ini digunakan untuk menghitung entalpi keluar turbin.

s4=s5=sf + x.sfg...(Pada tekanan keluar turbin P= 0,1 bar)

x5= 0,81

5006 , 7

6488 , 0 718 , 6

= −

dari tabel uap diperoleh:

hf5=45,80 kkal/kg sf5= 0,1550 kkal/kgok hfg5=571,28 kkal/kg sfg5= 1,7914 kkal/kgok maka besarnya entalpi keluar turbin adalah:

h5=hf5 + x5.hfg5

h5=45,80 kkal/kg+0,81 x 571,28 kkal/kg = 508,53 kkal/kg

daya turbin (Pt)

Pt = ms.(h4- h5)

BAB III

PERHITUNGAN KALOR

3.1. Perhitungan Pendahuluan

Perencanaan turbin uap sistim kondensing jenis impuls dengan daya Ne = 5 MW, putaran n = 3000 rpm, tekanan uap segar P0 = 8,3 bar, serta tekanan kondensor Ptl = 0,1 bar.

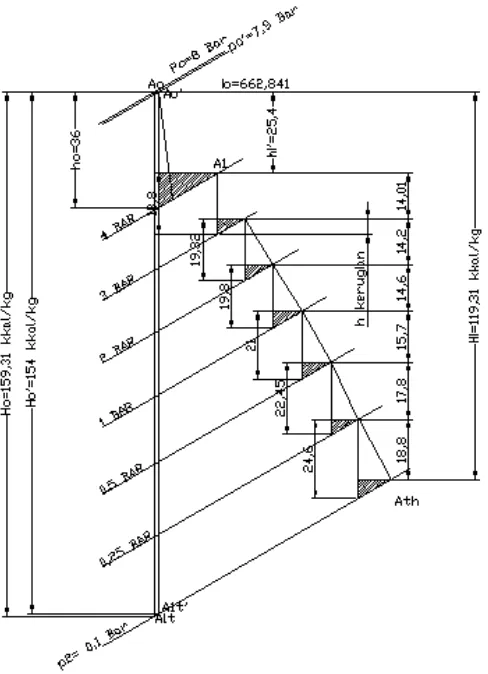

Pada diagram i-s (Gambar 3.3), titik A0 adalah titik yang menunjukkan kondisi uap segar. Penurunan kalor teoritis, yang mengabaikan kerugian pada katup-katup pengatur, diberikan oleh garis adiabatik A0Alt, yaitu :

H0 = i0 - ilt =662,841 – 502,53 = 159,31 kkal/kg.

dengan mengandaikan kerugian pada katup-katup pengatur besarnya adalah 5% dari P0, maka didapatkan nilai tekanan sebelum nosel :

P0 = (1 – 0,05) p0 = 0,95 x 8,3 = 7,9 bar (titik A0)

jadi penurunan kalor adiabatik, dengan memperhitungkan kerugian pada katup-katup pengatur, akan diberikan oleh garis A0 Alt, yaitu :

H0 = 662,841 – 502,53 = 154 kkal/kg massa alir uap melalui turbin akan menjadi :

G0 = 11,15

96 , 0 7 , 0 31 , 159 3600

5000 860 3600

860

0

= =

−

x x x

x n

n H

N g ne

E kg/detik

di mana ηre dan ηg diambil dari grafik 5-9 dan 5-11 (P. Shlyakhin, 1990)

3.1.1. Tingkat Pertama

Untuk tingkat pertama, akan dipakai roda dua baris agar dapat menggunakan bagian penurunan kalor yang lebih besar pada tingkat ini. Pada tingkat ini, uap akan diekspansikan melalui nosel tingkat pertama dari tekanan P0’=8 bar sampai dengan P1 = 4 bar.

3.1.1.2. Perhitungan kalor

Penurunan kalor teoritis yang terjadi pada nosel diperoleh dari diagram i-s (diagram Mollier)

h0 = i0 – ii = 662,841 – 626,97 = 36 kkal/kg kecepatan uap pada sisi keluar nosel :

a. aktual: C1 = 91,5φ h = 91,5 x 0,95 x 36 = 521,5 m/detik 0

b. teoritis: Clt =

95 , 0

5 , 521

1 =

ϕ C

= 549 m/detik

Untuk memperoleh efisiensi maksimum pada tingkat ini, maka perlu dicari nilai u/C1 optimum, setelah itu perhitungan kalor selanjutnya dengan memakai nilai u/c1 optimum tersebut.

Untuk nilai u/C1 yang diandaikan

u/C1 = kecepatan mutlak uap masuk sudu gerak baris pertama (= 521,5 m/detik)

u = kecepatan keliling cakram pada diameter rata-rata = (

1

C u

) C1

d = diameter rata-rata cakram = n

u π

60

α1 = sudut kecepatan mutlak uap masuk sudu gerak baris pertama (untuk tingkat ini α1 = 16°C)

β1 = sudut kecepatan relatif uap masuk sudu gerak baris pertama dengan

rumus : Sin β1 = 1 1 1 sinα

w C

w1 = kecepatan relatif uap masuk sudu baris pertama

= 2 2 1 1

1 u 2uc cosα

C + −

α2 = sudut kecepatan mutlak uap keluar sudu gerak baris pertama

= β2 + cos-1 (

2 2

2 2 2 2 2

2C w u w

C + −

)

c2 = kecepatan mutlak uap keluar sudu gerak baris pertama

= 2 2 2 2

2 u 2uw cosβ

w + −

β2 = sudut kecepatan relatif uap keluar sudu gerak baris pertama = β1-3°

w2 = kecepatan relatif uap keluar sudu gerak baris pertama = ψ.w1 dengan ψ = koefisien kecepatan untuk nilai β1 / β2 gambar 5-4

(P.Shlyakhin, 1990)

α1 = sudut kecepatan absolut uap keluar sudu pengarah = α2 – 3°

β1 = sudut kecepatan relatif uap keluar sudu pengarah

= α1 + cos-1 ( '

2 ' 1

2 2 1 2 1

2w w

u C C+ + + −

)

w1 = kecepatan relatif uap keluar dari sudu pengarah

= β2 + cos-1 (

2 ' 2 '

2 2 2 2 2

2w C

u w C+ + + −

)

C’2 = kecepatan absolut uap keluar dari sudu gerak baris kedua

= '2 2 2 2

2 u 2w ucosβ

w + −

β'2 = sudut kecepatan relatif uap keluar sudu gerak baris kedua = β’1-3°

w2 = kecepatan relatif uap keluar dari sudu gerak baris kedua = ψ1 w1 C1u = proyeksi kecepatan absolut uap masuk sudu gerak baris pertama

= C1cos α1

C2u = proyeksi kecepatan absolut uap keluar sudu gerak baris pertama = C2 cos α2

C1u = proyeksi kecepatan absolut uap keluar sudu pengarah = C1 cos α1

C2u = proyeksi kecepatan absolut uap keluar sudu gerak baris kedua = C2 cos α2

ηu = efisiensi turbin = 2

1 2

1 )

( 2

t c

u c u c uΣ −

Nge.a= daya yang hilang dalam mengatasi gesekan dan ventilasi (kerugian pengadukan) = β.d4n.3l1.y . 10-10

γ =

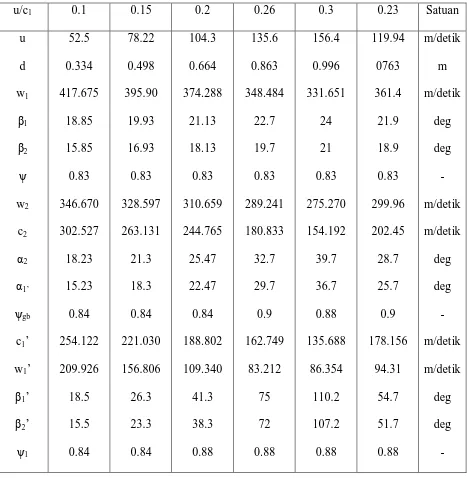

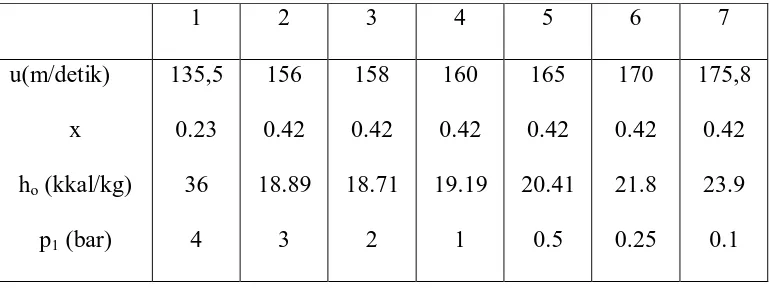

Tabel 3.1. Hasil perhitungan untuk berbagai nilai u/c1 yang diandaikan

Gambar 3.2. Grafik effisiensi turbin impuls dengan dua tingkat kecepatan sebagai fungsi u/c1

dari grafik di atas dapat dilihat bahwa efisiensi dalam relatif ηoi tingkat pertama akan maksimum pada nilai u/c1 opt = 0,23, namun dengan mempertimbangkan dimensi, kerugian, dan ekspansi uap untuk tingkat selanjutnya maka dipilih nilai u/c1 = 0,26 yang selanjutnya perhitungan dilanjutkan dengan memakai nilai u/c1 ini yang hasilnya juga diperlihatkan pada tabel 3.1.

b. Mencari tinggi nosel dan sudu-sudu. Data-data yang diakai untuk diperhitungkan berikut ini adalah dari tabel 3.1. dengan u/c1 = 0,26

Kerugian kalor pada sudu turbin : - Untuk nosel :

hn=

8378 43 , 461 72

, 485 8378

2 2

2 1 2

1 −c = −

ct

- Untuk sudu gerak baris pertama :

- Kerugian kecepatan keluar sudu gerak baris kedua :

he =

untuk memeriksa ketepatan kerugian-kerugian yang diperoleh di atas, maka akan dibandingkan nilai efisiensi ηu dari nilai-nilai ini dengan hasil yang telah

diperoleh dari grafik.

2

kesalahan perhitungan :

6486

kerugian akibat gesekan cakram dan kerugian pengadukan :

Hge.a. =

perapat labirin terdiri dari z = 6 sekat, diameter hub dhub = 360 mm, celah melingkar antara hub dan sekat labirin s = 0,3 mm.

tekanan pada ruang labirin yang terakhir adalah :

kerugian kebocoran :

Hkebocoran =

karena adalah lebih rendah dari tekanan kritis dengan demikian kita

dapat memakai nosel konvergen-divergen yang penampang minimum adalah:

fmin =

dimana v’o = 0,2404 m3/kg. volume spesifik uap sebelum memasuki nosel.

fmaks =

G kebocoran +

=

+ υ = 0.0111m2

diambil tinggi nosel pada bagian sisi keluar adalah 16 mm. Derajat pemasukan parsial dengan demikian adalah :

ε = 0

nilai derajat pemasukan parsial ini masih dalam batas-batas yang diizinkan, yaitu antara 0,2-1 (P. Shlyakhin hal : 56).

m

dengan υ1 adalah volume spesifik uap keluar dari sudu gerak baris pertama

diambil f1 = 21 mm.

tinggi sisi masuk sudu pengarah : lgb = l1 + 2 = 21 + 2 = 23 mm tinggi sisi keluarnya :

6

dengan υgb adalah volume spesifik uap keluar sudu pengarah tinggi sisi masuk dan keluar sudu gerak baris kedua dibuat sama :

72

dengan υ2 adalah volume spesifik uap keluar sudu gerak baris kedua.

Pada seluruh keliling cakram ditempatkan 90 nosel sehingga penampang setiap

nosel adalah : f = 2

kita akan mengandaikan tinggi setiap nosel sama yakni l =16 mm

lebar setiap nosel : a = m mm

c. Efisiensi dan daya yang dibangkitkan : Penjumlahan semua kerugian :

Σhkerugian = hr = hkebocoran = 9,987 + 0.65 = 10,637 kkal/kg

penurunan kalor yang bermanfaat :

Hi = ho’ – Σhkerugian = 36 – 10,637 = 25,4 kkal/kg

efisiensi dalam relatif tingkat pertama : ηoi =

daya yang dibangkitkan dari tingkat pertama :

Untuk tingkat kedua sampai terakhir dipakai pemasukan uap penuh (full admission) ε = 1. Untuk perhitungan pendahuluan akan dicari kecepatan keliling tingkat kedua dan ekspansi uap ke tekanan yang memungkinkan dengan pengandaian diameter cakram. Diameter cakram diberikan oleh persamaan :

d2 =

untuk maksud-maksud perhitungan pendahuluan, maka ditaksir nilai d2 besarnya kira-kira 866 mm sehingga :

dengan mengukurkan penurunan kalor di atas pada diagram i-s dari titik A1 diperoleh kondisi uap setelah nosel tingkat kedua : tekanan p1 dan i1 :

p1 = 3 bar dan i1 = 619,80 kkal/kg;

lalu dengan kedua data di atas dilihat pada tabel uap volume spesifik uap υ1, maka diperoleh volume spesifik uap sesudah melewati nosel tingkat kedua sebesar :

υ1 = 0,5692 m³ / kg

dengan mensubstitusikan nilai υ1 ini ke dalam rumus d2 = 1,32.υ1, diperoleh

d2= 1,32x0,24005= 0,866 m yang mana nilai ini sudah sesuai dengan

pengandaian yang dibuat sebelumnya.

3.1.3. Tingkat Akhir

Untuk perhitungan pendahuluan tingkat akhir, diameter cakram adalah :

dz =

2 2

sin 5

, 91

. .

α ξ

π ϑeυ o o

H x x

G

dengan mengandaikan υ = 5 ; ξ = 3% , dan α2 = 90°, maka :

dz = 1

2

1

. 10 , 0 90 sin 624 , 123 03 , 0 5 , 91

5 15 , 11

υ

π x x υ x =

x x

penurunan kalor bermanfaat :

Hthi = Hoηoi = 159,31 x 0,74 =120,624 kkal/kg

dengan mengukurkan penurunan kalor bermanfaat ini pada diagram i-s dari titik Ao’ sampai ke tekanan lawan ptl =0,1 bar maka diperoleh i1th = 652,8 kkal/kg dan dari tabel uap diperoleh volume spesifik uap keluar sudu gerak tingkat akhir υ1 =

uz =

3.1.4. Distribusi Penurunan Kalor pada Setiap Tingkat Tekanan

Distri busi penurunan kalor pada tiap tingkat tekanan sudu turbin adalah; Nilai (u/c1)rata-rata untuk turbin akan sebesar :

xrata-rata =

dimisalkan koefisien pengulangmanfaatan kalor (recovery) kalor α = 0,03. Maka :

22

penurunan kalor rata-rata pertingkat adalah:

10

penurunan kalor untuk setiap tingkat dihitung dengan rumus ho = 2 2

2

8378 x u

ϕ

(P. Shlyakhin, 1990) kemudian diukurkan nilai ho ini pada diagram i-s, maka didapatlah nilai p1. Untuk perhitungan, hasilnya dapat dilihat dalam tabel 3.2.

Tabel 3.2. Perhitungan pendahuluan (distribusi penurunan kalor)

Untuk ketepatan distribusi penurunan kalor maka

∑

zo h

1

yang diperoleh

pada tabel harus sama dengan (1+α)H0. Jika tidak sama maka nilai x harus diganti pada beberapa tingkat sampai didapatkan nilai yang memuaskan.

∑

z o h1

= 158,91 kkal/kg

(1 + α)H0 = (1+0,03) x 154 = 158,62 kkal/kg

dari perhitungan di atas dapat dilihat bahwa

∑

zo h

1

≈ (1+α)H0, jadi desain untuk

perhitungan terperinci setiap tingkat dapat dilanjutkan.

Dengan distribusi penurunan kalor setiap tingkat di atas, maka bisa digambarkan diagram Mollier (atau diagram i-s) yang ditunjukkan pada gambar 3.3. Perhitungan penurunan kalor terperinci untuk setiap tingkat dilakukan dengan mengulang-gambarkan seluruh proses pada bagan i-s dari berbagai besaran yang diperoleh dari perhitungan pendahuluan.

3.2. Perhitungan Terperinci

Diagram i-s penurunan kalor terperinci dari tingkat pertama sampai terakhir ditunjukkan pada gambar 3.3. Adapun data-data yang dibutuhkan untuk menggambarkannya adalah hasil dari perhitungan kalor terperinci dari tingkat pertama sampai tingkat ke tujuh berikut ini.

3.2.1. Tingkat Pertama

3.2.2. Tingkat Kedua

Untuk tingkat kedua sampai tingkat sembilan dipakai cakram baris tunggal. Pada tingkat ini, uap akan diekspansikan dari tekanan p0 = 4 bar sampai dengan p1 = 3 bar.

penurunan kalor teoritis yang terjadi pada nosel : h0 = 18,89 kkal/kg kecepatan uap pada sisi keluar nosel :

a. aktual : c1 = 91,5ϕ h0 =91,5x0.95x 18,89 = 376,9 m/detik

3.2.2.1. Segitiga Kecepatan

Kecepatan keliling cakram pada diameter rata-rata: u=

Kecepatan relatif uap masuk sudu gerak (dengan cara analitik) :

w1= c12 +u2 −2uc1cosα1 = 376,92 −156,75202x156,75x376,9xcos16

=230,97 m/s

Sudut kecepatan relatif sudu gerak sisi masuk (β1) :

koefisien kecepatan (ψ) untuk nilai : β2 / β2 (gbr 5-4 (P.Shlyakhin)) : ψ = 0,87 kecepatan relatif uap keluar sudu gerak : w2 = ψ w1 = 0,87x230,97 = 200,94 m/s

Kecepatan absolut uap keluar sudu gerak :

c2= 2 2cos 2 200,942 156,752 2 156,75 200,94 cos23,7

Sudut kecepatan absolut uap keluar sudu gerak :

α2= β2 + cos-1 (

Proyeksi kecepatan absolut uap masuk sudu gerak :

c1u = c1cos α1 = 376,9 x cos 16 = 362,28 m/detik Proyeksi kecepatan absolut uap keluar sudu gerak :

c2u = c2cos α2 = 85,48 x cos 70,8 = 28,11 m/detik

3.2.2.2. Tinggi nosel dan sudu-sudu gerak tingkat kedua : Kerugian kalor pada sudu tingkat kedua :

Untuk Nosel:

hn =

Kerugian kecepatan keluar sudu gerak :

Daya yang hilang dalam mengatasi gesekan dan ventilasi (kerugian pengaduan): Nge.o = βd4n3l1yx 10-10 = 1,76x0,9934 3000³ x 2,3 x 4,16 x 10-10 = 24,01 kW dengan :

β = 1,76 (untuk cakram baris tunggal (P. Shlyakhin, 1990))

l1 adalah tinggi sudu = 2,3 cm (tinggi rata-rata sudu gerak yang diandaikan)

4413

υ1 adalah volume spesifik uap keluar nosel = 0,4413 m³/kg

Kerugian akibat gesekan cakram dan kerugian pengaduan :

hge.a. =

perapat labirin terdiri dari z = 6 sekat, diameter hub dhub = 360 mm, celah melingkar antara poros dan sekat labirin s = 0,3 mm, maka luas celah antara perapat dan hub.

fs= π x 0,36 x 0,0003 = 0,000339 m2 Tekanan pada ruang labirin yang terakhir adalah :

pkr = x bar

Kebocoran uap melalui perapat labirin diperoleh :

Gkebocoran = 100fs

5692

Kerugian kebocoran :

hkebocoran =

karena adalah lebih rendah dari tekanan kritis dengan demikian kita

dapat memakai nosel konvergen-divergen yang penampang minimum adalah:

fmin =

dimana v’o = 0,4421 m3/kg. volume spesifik uap sebelum memasuki nosel.

fmaks =

diambil tinggi nosel pada bagian sisi keluar adalah 17 mm.

untuk tingkat kedua sampai tingkat ke tujuh diambil derajat pemasukan penuh ε=1. Tinggi sudu gerak :

dengan υ1 = volume spesifik uap keluar sudu gerak = 0,5692 m³/kg

diambil tinggi sudu gerak = 25 mm

3.2.2.3. Efisiensi dan daya yang dibangkitkan Penjumlahan semua kerugian :

Σhkerugian = hr + hkebocoran = 4,75 + 0,126 = 4,87 kkal/kg

Penurunan kalor yang bermanfaat : hi”= h0” – Σhkerugian

= 18,89 – 4,87 = 14,012 kkal/kg

Efisiensi dalam relatif tingkat kedua : ηoi =

89

Daya yang dibangkitkan: Ni =

Gambar 3.3 Proses penurunan kalor terperinci pada diagram H-s dari tingkat pertama sampai tingkat ke Tujuh

Untuk tingkat ketiga sampai tingkat ketujuh cara perhitungannya sama dengan perhitungan tingkat kedua. Hasil dari perhitungan tingkat kedua sampai tingkat ketujuh dapat dilihat pada tabel 3.3. berikut ini.

Tabel 3.3. Perhitungan terperinci ekspansi uap pada tingkat kedua sampai tingkat ketujuh

Tingkat I II 2 3 4 5 6 7 Satuan

β

po

p1

h0’

1.76

8

4

36

1.76

8

4

36

1.76

4

3

18.89

1.76

3

2

19.32

1.76

2

1

19.79

1.76

1

0,5

21

1.76

0,5

0,25

22.45

1.76

0,25

0,1

24.6

-

bar

bar

3.3. Efisiensi dan Daya Turbin Keseluruhan

Penurunan kalor yang dimanfaatkan untuk menghasilkan kerja mekanis : ΣHi = 25,4+14,012 + 14,2+14,6+15,7+17+18,81 = 119,722 kkal/kg

efisiensi dalam relative turbin : ηoi =

3 , 159

722 , 119

= 0,75

% kesalahan efisiensi dalam relative antara hasil perhitungan dan pemisalan :

75 , 0

74 , 0 75 , 0 −

x 100 % = 1,36 %

Daya yang dihasilkan oleh turbin :

ΣNi = penjumlahan daya yang dibangkitkan pada setiap tingkat

= 1185,6+ 654,1+ 662,35+ 681,5+ 732,83+ 793,5+ 877,5 = 5587,2 kW

Daya yang dihasilkan pada terminal generator :

Ne= 11070,8 x ηmx ηg = 11070,8 x 0,96 x 0,96 = 5102,3 kW

% kesalahan perhitungan daya =

3 , 5102

5000 3

, 5102 −

x 100% = 1,98 %

BAB IV

PERANCANGAN SUDU PENGARAH TINGKAT PENGATUR

DAN SUDU NOSEL

4.1. Profil Sudu Pengarah Tingkat Pengatur Dua Baris

Pada tingkat pertama (tingkat pengatur), uap masuk dari nosel ke sudu gerak baris pertama, lalu masuk ke sudu pengarah, setelah itu ke sudu gerak baris kedua. Sudu pengarah pada tingkat ini fungsinya hanya untuk mengarahkan uap agar sesuai dengan sudut masuk sudu gerak baris kedua. Pada sudu pengarah tidak terjadi penurunan tekanan dan idealnya tidak terjadi penurunan kecepatan uap pada sudu pengarah ini, namun karena rugi-rugi yang terjadi seperti gesekan maka kecepatannya turun sedikit.

Oleh karena turbin diberi pemasukan parsial yang besar (ε = 0,98), maka

sudu pengarah dipasang penuh pada keliling cakram.

Ukuran sudu pengarah : Keliling pada bagian bawah :

K = π . (D – lgb rata2)

= π (1058-24,5) = 3245,2 mm

Luas penampang sudu pengarah keseluruhan :

f =

G kebocoran gb +

=

ruang paling sedikit yang dibutuhkan untuk pemasangan 1 sudu pengarah adalah dibuat 19 mm.

diambil jumlah sudu pengarah : z1 = 170

Pada sudu pengarah tingkat pengatur tidak terjadi ekspansi tekanan dengan kata lain tekanan sebelum dan sesudah sudu pengarah adalah sama yaitu 4 bar sehingga dianggap tidak ada lendutan sudu. Bahan yang dipakai untuk sudu

pengarah adalah baja nikel chrom yang mempunyai modulus elastisitas (E) = 171,16 GPa.

4.2. Profil Sudu Pembentuk Nosel

Susunan sudu yang berurutan akan membentuk laluan nosel. Nosel yang dipakai adalah nosel konvergen. Nosel konvergen mempunyai bentuk penampang yang besar pada sisi masuknya, kemudian mengecil secara bertahap sampai dengan luas penampang terkecil pada sisi keluarnya.

Gambar 4.3. Profil sudu pembentuk nosel konvergen (dalam mm)

4.3. Mencari Momen Perlawanan (Wx) Sudu Pembentuk Nosel

Momen perlawanan (Wx) dapat ditentukan dengan metode grafik.

4.3.1. Luas Penampang Sudu Pembentuk Nosel

Sudu pembentuk nosel dibagi dalam beberapa segmen pada arah sejajar sumbu x. Luas setiap segmen didekati dengan luas jajaran genjang atau trapesium. Sudu dibagi ke dalam 21 segmen dimana tinggi setiap segmen adalah 1 mm. li adalah jarah antara sumbu x dengan titik berat setiap segmen, b adalah tebal nosel = 21 mm.

Tabel 4.1. Luas sudu pembentuk nosel dan jarak 1i tiap segmen Segmen Luas Satuan Jarak li Satuan

1 7.3 mm2 0,5 mm

2 7.3 mm2 1,5 mm

3 7.3 mm2 2,5 mm

4 7.3 mm2 3,5 mm

5 7.3 mm2 4,5 mm

6 7.3 mm2 5,5 mm

7 7.3 mm2 6,5 mm

8 7.2 mm2 7,5 mm

9 6.35 mm2 8,5 mm

10 4.75 mm2 9,5 mm

11 3.55 mm2 10,5 mm

12 3 mm2 11,5 mm

13 2.65 mm2 12,5 mm

14 2.45 mm2 13,5 mm

15 2.35 mm2 14,5 mm

17 2.135 mm2 16,5 mm

18 2.08 mm2 17,5 mm

19 2.04 mm2 18,5 mm

20 2.015 mm2 19,5 mm

21 2.005 mm2 20,5 mm

Luas penampang sudu pembentuk nosel adalah penjumlahan dari luas setiap segmennya, dimana luasnya adalah 95,91 mm2.

4.3.2. Momen Luas Sudu Pembentuk Nosel terhadap Sumbu x. Momen luas tiap segmen adalah luas tiap segmen x jarak li

Tabel 4.2. Momen luas sudu pembentuk nosel tiap segmen

Segmen Momen luas Satuan

1 3.65 mm³

2 10.95 mm³

3 18.25 mm³

4 25.55 mm³

5 32.85 mm³

6 40.15 mm³

7 47.45 mm³

8 54 mm³

9 53.975 mm³

11 45.275 mm³

12 34.5 mm³

13 33.125 mm³

14 33.075 mm³

15 34.075 mm³

16 34.6425 mm³

17 35.2275 mm³

18 36.4 mm³

19 37.74 mm³

20 39.2925 mm³

21 41.1025 mm³

Total momen luas = penjumlahan momen luas tiap segmen = 728,4 mm³

4.3.3. Jarak Titik Berat Sudu Pembentuk Nosel terhadap Sumbu x

Lo = 2

3

91 , 95

4 , 728

mm mm luas

luas momen

= = 7,6 mm

4.3.4. Momen Inersia Sudu Pembentuk Nosel terhadap Sumbu x

Tabel 4.3. Momen inersia sudu pembentuk nosel tiap segmen Segmen Momen inersia Satuan

1 367.4409 mm4

2 271.1587 mm4

3 189.4765 mm4

4 122.3943 mm4

5 69.91207 mm4

6 32.02985 mm4

7 8.747641 mm4

8 0.064532 mm4

9 5.204578 mm4

10 17.2438 mm4

11 29.9653 mm4

12 45.75476 mm4

13 63.76494 mm4

14 85.4386 mm4

15 112.0564 mm4

16 139.6746 mm4

17 169.3159 mm4

18 204.0803 mm4

19 242.6094 mm4

20 285.5997 mm4

Momen inersia penampang sudu = penjumlahan momen inersia setiap segmen = 2795,9 mm4

Wx =

mm mm I

b I

o x

) 6 , 7 21 (

9 , 2795 4

− =

BAB V

PERANCANGAN SUDU GERAK DAN CAKRAM

Sudu gerak dimaksudkan untuk mengkonversikan energi kinetik uap yang mengalir menjadi kerja mekanis pada poros turbin. Kerja yang dilakukan oleh uap ditransmisikan ke poros melalui cakram yang padanya sudu gerak dipasang.

5.1. Profil Sudu Gerak Tingkat Pengatur Dua Baris

Sudu gerak tingkat pertama terdiri dari dua baris dalam satu cakram yang ukuran sudutnya berbeda satu dengan yang lain tergantung dari sudut kecepatan relatif uap masuk dan keluar sudu gerak.

Bentuk penampang sudu gerak ditentukan oleh sudut kecepatan relative uap masuk sudu gerak. (β1) = 22,7° untuk baris pertama dan 75° untuk baris kedua

dan sudut kecepatan relatif uap keluar sudu gerak (β2) = 19° untuk baris pertama dan 72° untuk baris kedua. Lebar sudu gerak (bb) ditentukan sebesar 15 mm. Maka dari data yang tersedia dapat digambarkan sudu gerak :

(5a).Sudu gerak baris pertama

(5b).Sudu gerak baris kedua

5.2. Profil Sudu Gerak Tingkat Tekanan

Bentuk penampang sudu gerak tingkat tekanan ditentukan oleh sudut kecepatan relative uap masuk sudu gerak (β1) = 27° dan sudut kecepatan relative

uap keluar sudu gerak (β2) = 24°. Lebar sudu gerak (bb) ditentukan sebesar 21

mm. Lebar sudu yang disarankan diantara 20 – 25 mm untuk turbin – turbin kapasitas menengah dan besar, dan dalam sembarang hal lebih dari 12 – 14 mm (P.Shlyakhin, 1990). Maka dari data yang tersedia dapat digambarkan sudu gerak:

Gambar 5.2. Dimensi sudu gerak tingkat tekanan (dalam mm)

5.3. Metode Pemasangan Sudu Gerak

Gambar 5.3. Pemasangan dengan akar bergerigi (dalam mm)

5.4. Mencari Momen Perlawanan (Wy) Sudu Gerak

Momen perlawanan (Wy) dapat ditentukan dengan metode grafik.

Gambar 5.4.Metode grafik untuk mencari momen perlawanan

5.4.1. Luas Penampang Sudu Gerak

Sudu gerak dibagi beberapa segmen sejajar dengan sumbu poros turbin. Luas setiap segmen didekati dengan luas trapesium dan segitiga. Tinggi masing-masing segmen adalah 1 mm.

Tabel 5.1. Luas sudu gerak dan jarak 1i tiap segmen Segmen Luas Satuan Jarak Satuan

2 1.55 mm2 1.5 mm

3 2.34 mm2 2.5 mm

4 3.52 mm2 3.5 mm

5 5.4 mm2 4.5 mm

6 8.82 mm2 5.5 mm

7 15.44 mm2 6.5 mm

8 14.31 mm2 7.5 mm

9 13.28 mm2 8.5 mm

10 12.3 mm2 9.5 mm

11 10.955 mm2 10.5 mm

12 8.985 mm2 11.5 mm

13 5.515 mm2 12.5 mm

Luas sudu gerak = 103.03 mm²

Untuk tingkat pengatur baris I = 61,9 mm² dan baris II = 32,1 mm²

5.4.2. Momen Luas Sudu Gerak

Momen luas tiap segmen adalah luas tiap segmen x jarak 1i Tabel 5.2. Momen luas sudu gerak tiap segmen

Segmen Momen Luas Satuan

1 0.305 mm³

2 2.325 mm³

4 12.32 mm³

5 24.3 mm³

6 48.51 mm³

7 100.36 mm³

8 107.325 mm³

9 112.88 mm³

10 116.85 mm³

11 115.0275 mm³

12 103.3275 mm³

13 68.9375 mm³

Total momen luas = penjumlahan momen luas tiap segmen = 738.1 mm³

Untuk tingkat pengatur baris I = 364,5 mm³ dan baris II = 106,3 mm³

5.4.3. Jarak Titik Berat Sudu Gerak (ly)

Untuk tingkat tekanan : ly = =

mm mm 33 . 115

1 .

738 2

= 6,4 mm

Untuk tingkat pengatur baris : ly = 2

3

89 . 61

5 . 364

mm mm

= 5,9 mm

dan baris II : ly = 2

3

1 . 32

3 . 106

mm mm

5.4.4. Momen Inersia Sudu Gerak

Momen inersia tiap segmen : lyi = luas segmen ke-I (li - ly )2

Hasil perhitungan dari momen inersia tiap segmen dapat ditampilkan dalam tabel dibawah ini :

Tabel 5.3. Momen inersia sudu gerak tiap segmen Segmen Momen Luas Satuan

1 33.7920439 mm4 2 64.34203274 mm4 3 69.32293161 mm4 4 69.48261771 mm4 5 64.00930832 mm4 6 52.63574197 mm4 7 32.14556712 mm4 8 2.807083458 mm4 9 4.121553571 mm4 10 29.82200846 mm4 11 71.63199657 mm4 12 113.6867081 mm4 13 114.5307787 mm4

Momen inersia penampungan sudu = penjumlahan momen luas tiap segmen = 722.3 mm4

Untuk tingkat tekanan : Wy =

Untuk tingkat pengatur baris I : Wy = y

5.5. Tegangan yang Bekerja Pada Sudu Gerak

Gaya-gaya sentrifugal dan gaya-gaya yang dikerjakan oleh uap pada sudu gerak semuanya dijumlahkan untuk memperoleh gaya total yang mengakibatkan tegangan pada sudu. Tegangan yang dialami oleh sudu gerak bila penampang sudu konstan :

1. Tegangan tarik akibat gaya sentrifugal σt = Cb / Fo (P. Shlyakhin, 1990) 2. Tegangan lentur akibat tekanan uap

Σb =

(P. Shlyakhin, 1990)

5.5.1. Tegangan tarik akibat gaya sentrifugal

Bahan sudu gerak dibuat dari baja nikel chrom. Berat spesifik baja γ = 0,0078 kg/cm². Tegangan tarik akibat gaya sentrifugal yang diizinkan untuk

baja nikel chrom adalah 1000-1200 kg/cm². Tingkat pertama :

Luas penampang akar sudu Fo (berdasarkan gambar 5.1. dan gambar 5.3.) Fo = 15 x 15 = 225 mm²

Volume sudu gerak bagian atas Vub Vub = luas sudu x 1’’

= 61,89 mm² x 13 mm = 804,6 mm³ Volume sudu gerak Vb

Vb = Vub x Vlb

= 804,6 + 1800 = 2604,6 mm³ = 2,6 cm³ Berat sudu gerak Gb

Gb = Vb x γ = 2,6 cm³ x 0,007 kg/cm³ = 0,02 kg Gaya sentrifugal sudu Cb

Cb =

g x xr Gb rata ϖ2

(P. Shlyakhin, 1990)

rrata = 0,529 m n = 3000 rpm

Cb =

3

81 , 9

30 3000 0529

, 0 02 ,

0

x x

x π

= 108 kg

Tegangan tarik pada sudu gerak akibat gaya sentrifugal σt

Untuk tingkat kedua sampai ketujuh dihitung dengan cara yang sama dan hasil nya dapat dilihat pada tabel 5.4.

Tabel.5.4 Tegangan tarik akibat gaya sentrifugal NO Parameter Tingkat sudu turbin

2 3 4 5 6 7

1 Fo (mm2) 441 441 441 441 441 441 2 Vub (mm3) 2575,6 4223 5872 7520 9169 1133 3 V1b (mm3) 4851 4851 4851 4851 4851 4851 4 Vb (mm3) 7,43 90,75 10,7 12,37 14,02 16,18 5 rrata-rata (m) 0,529 0,529 0,529 0,529 0,529 0,529 6 N (rpm) 3000 3000 3000 3000 3000 3000

7 Gb (kg) 0,058 0,070 0,084 0,097 0,011 0,13 8 Cb (Kg) 308 376,35 444,7 513,06 581,43 671,15 9 t (kg/cm2) 69,8 85,34 100,84 116,34 131,8 152,2

Dari perhitungan tegangan tarik akibat gaya sentrifugal di atas, dapat dilihat bahwa pemakaian baja nikel chrom sebagai bahan sudu gerak sudah aman karena tegangan yang terjadi jauh di bawah tegangan yang diizinkan.

5.5.2. Tegangan lentur akibat tekanan uap Tingkat pertama:

Keliling cakram pada diameter dimana akar sudu gerak dipasang pada baris I : Keliling = π x (D – 1”) = π x (0.863 – 13) = 3281,3 mm

ruang paling sedikit yang dibutuhkan untuk pemasangan I sudu gerak adalah 15 mm. (Berdasarkan gambar 5.3)

jumlah sudu baris I : z = keliling / 21 = 3281,3 / 15 = 218,7 sudu diambil jumlah sudu = 215

Jumlah sudu baris II : z = keliling / 21 = 3259,3 / 15 = 217,3 sudu diambil jumlah sudu = 215

total sudu z = 430

Gaya yang searah dengan putaran Pu

Pu =

430 . 3 , 166 . 55 , 0

24 , 2703 . 102

= 7 kg

Untuk turbin impuls gaya yang dikerjakan akibat perbedaan tekanan uap dan gaya akibat perubahan momentum uap yang mengalir yang bekerja dalam arah sumbu turbin dapat diabaikan (P. Shlyakhin, 1990)

Tegangan lentur akibat tekanan uap σb

σb = " 3

7 . 107 . 2

5 , 16 . 7 2

1 .

mm mm kg

W P

y u =

= 1,54 kg/mm² = 153,8 kg/cm²

tinggi sudu rata-rata = 16,5 mm.

Untuk tingkat kedua sampai ketujuh dihitung dengan cara yang sama dan hasil nya dapat dilihat pada tabel 5.5.

Tabel. 5.5 Tegangan lentur akibat tekanan uap No Parameter Tingkat sudu turbin

2 3 4 5 6 7

1 Kc (mm) 2343,6 3193,4 3143,1 3092,9 3042,7 2976,7

3 z 154 152 149 147 144 141

4 Pu (kg) 5,32 5,6 5,73 5,87 6,66 6,22 5 b (kg/cm2) 73,2 125,55 179,5 225,63 296,5 376,1

Nilai tegangan lentur akibat tekanan uap yang diperoleh dari hasil perhitungan sudah memenuhi syarat ,σb ≤ 380 kg/cm² untuk turbin dengan

pemasukan penuh. (P. Shlyakhin, 1990).

5.6. Konstruksi Cakram

Rotor turbin impuls terdiri dari sejumlah cakram yang dipasang pada poros. Rotor dengan cakram yang disambungkan pada poros dipakai untuk temperature kerja 250°C atau dibawahnya. Diameter lubang cakram dibuat sedikit lebih kecil daripada diameter poros. Cakram dipanaskan dalam air atau minyak yang mendidih selama kurang lebih satu jam, yang sesudahnya dipaksa masuk ke dalam poros sewaktu masih panas dan mengerut setelah mendingin. Konstruksi cakram yang digunakan untuk turbin banyak tingkat adalah dengan menggunakan cakram tebal konstan dengan hub karena akan memudahkan konstruksi.

5.7. Tegangan yang Bekerja pada Cakram

Bila cakram suatu turbin sedang berputar, tegangan-tegangan akan terinduksi akibat adanya gaya sentrifugal cakram dan sudu-sudu yang dipasang padanya. Untuk menentukan bahan yang akan dipakai untuk cakram, akan dihitung tegangan yang bekerja pada cakram dengan diameter rata-rata D = 1058 mm. Untuk perhitungan diambil tingkat pertama.

Total gaya sentrifugal pada sudu gerak ΣCb = ΣCb brsl + ΣCb brsl

= z1 x Cb1 + z2 x Cb2

= 215 x 108 kg + 215 x 101,3 = 44996,2 kg

Dimensi cakram :

tebal cakram y1 = 21 mm tebal hub y2 = 60 mm

ro = 140 mm rhub = 180 mm tinggi rim = 40 mm

r2 = = = 479 mm = 0,479 m

mencari gaya sentrifugal pada rim : Volume rim Vr

Vr = π x (r2 3- r

2

2) x bb = π x (519² - 479²) x 21 = 2632325 mm³ = 2632,33 cm³

dengan : r3 = jari-jari rim terluar =

2 20 1058 2

" −

= −l D

= 519 mm D-1’’ – (2 x tinggi rim)

2

r2 = jari-jari rim terdalam bb = lebar cakram = 21 mm Berat rim Gr

Gr = Vr x γ

= 2632,33 cm³ x 0,078 kg/cm³ = 205,3 kg (bahan rim terbuat dari baja nikel chrom dengan γ = 0,078 kg/cm³)

Gaya sentrifugal pada rim Cr

Cr =

dengan x = koefisien yang memperhitungkan pengaruh lubang-lubang penyama tekanan; dimana x = 0,5 – 0,7 untuk bagian di luar daerah lubang penyama tekanan dan 1 untuk bagian yang berada di daerah lubang penyama-tekanan.

Tegangan σro biasanya diandaikan sama dengan 50 kg/cm². Untuk

cakram-cakram dengan beban yang berat, nilai σro dapat diambil sampai 100 kg/cm² atau bahkan sampai 150 kg/cm². (P. Shlyakhin, 1990)

Tegangan radial σ pada jari-jari ro = 140 mm diandaikan σro = - 50 kg/cm²

σ’u = g xuhub 2 γ

= 0,08 x uhub2 = 0,08 x 56m5² = 255,6 kg/cm²

persaman-persamaan yang menentukan besarnya tegangan yang bekerja pada bagian terluar dan terdalam cakram, dan pada kelepak adalah :

σro = 1o. σ’n + 1o1 .

dengan υ = koefisien pemampatan melintang = 0,3