LAPORAN AKHIR PENELITIAN

RETROFIT MESIN BUBUT DI LABORATORIUM TEKNOLOGI MEKANIK DIPLOMA TEKNIK MESIN SEKOLAH VOKASI UNIVERSITAS GADJAH MADA

Tim Peneliti:

Peneliti I: Ignatius Aris Hendaryanto, S.T., M.Eng. Peneliti II: Andhi Akhmad Ismail, S.T., M.Eng.

DILAKSANAKAN ATAS BIAYA: DANA MASYARAKAT BERDASARKAN KONTRAK NO:

UGM/SV/1175.65/III/2014

SEKOLAH VOKASI UNIVERSITAS GADJAH MADA

ii LEMBAR PENGESAHAN LAPORAN PENELITIAN

1. a. Judul Penelitian Retrofit Mesin Bubut di Laboratorium Teknologi Mekanik Diploma Teknik Mesin Sekolah Vokasi Universitas Gadjah Mada b. Bidang Ilmu

c. Macam Penelitian: ( ) Dasar, (√) Terarapan ( ) Pengembangan 2. Peneliti Utama

a. Nama lengkap dan gelar Ignatius Aris Hendaryanto, S.T., M.Eng. b. Jenis Kelamin Laki-laki

c. NIP 1120120021/361 d. Jabatan Fungsional Asisten Ahli / IIIb

e. Fakultas/Pusat Studi Sekolah Vokasi / Program Studi Teknik Mesin

f. Email/Handphone aris_hendaryanto@yahoo.com/ 08562530326 3. Peneliti Kedua

a. Nama lengkap dan gelar Andhi Akhmad Ismail, S.T., M.Eng. b. Jenis Kelamin Laki-laki

c. NIP 1120120020/360 d. Jabatan Fungsional Asisten Ahli / IIIb

e. Fakultas/Pusat Studi Sekolah Vokasi / Program Studi Teknik Mesin f. Email/Handphone andhi_ai@yahoo.com/08164888911 4. Jumlah Anggota Peneliti 4 (empat) orang

5. Lokasi Penelitian Laboratorium Teknologi Mekanik Program Studi Teknik Mesin, Sekolah Vokasi UGM 6. Kerjasama dgn institusi lain

7. Jangka waktu 8 (delapan) bulan 8. Biaya yang disetujui Rp. 10.000.000,-

(Sepuluh Juta Rupiah)

Mengetahui: Yogyakarta, 29 November 2014

Ketua Program Studi Teknik Mesin Sekolah Vokasi UGM

Peneliti I

Lilik Dwi Setyana, S.T., M.T. Ignatius Aris Hendaryanto, S.T., M.Eng. NIP.: 197703312002121002 NIP.: 1120120021/361

Menyetujui Direktur Sekolah Vokasi Universitas Gadjah Mada

Ir. Hotma Prawoto Sulistyadi, M.T., IP-MD NIP.: 195603081985031001

iii INTISARI

Perkembangan teknologi bidang kontrol dan otomasi yang pesat berdampak pada peningkatan penggunaan mesin perkakas CNC di industri manufaktur. Untuk itu institusi pendidikan vokasi dituntut untuk memberikan bekal pengetahuan dan dan ketrampilan tentang penanganan mesin CNC. Keterbatasan media pembelajaran praktek berupa mesin CNC menjadi kendala di banyak institusi pendidikan vokasi, termasuk di Program Studi D3 Teknik Mesin SV-UGM.

Dalam penelitian ini dilakukan metode retrofit terhadap mesin bubut manual, menjadi mesin bubut CNC, yaitu dengan menambahkan sistem kontrol terhadap gerakan sumbu X dan sumbu Z mesin. Jenis sistem kontrol yang digunakan adalah jenis sistem kontrol terbuka (open loop control system) berbasis PC (PC-based) dengan perangkat lunak Artsoft Mach3. Pengujian dilakukan dengan melakukan proses pemesinan terhadap material benda kerja aluminium. Program CNC dapat dibuat secara manual (manual programming) atau menggunakan perangkat lunak CAD/CAM.

Dari penelitian ini dihasilkan mesin bubut CNC yang mampu melakukan gerakan pemakanan interpolasi linear dan interpolasi sirkuler dengan ketelitian gerakan sumbu X sebesar 0,04 mm dan sumbu Z sebesar 0,03 mm.

iv KATA PENGANTAR

Puji syukur ke hadirat Allah SWT yang telah melimpahkan rahmat dan karuniaNya sehingga penulis dapat menyelesaikan penelitian dengan judul “Retrofit Mesin Bubut di Laboratorium Teknologi Mekanik Diploma Teknik Mesin Sekolah Vokasi Universitas Gadjah Mada”. Laporan penelitian ini disusun untuk memenuhi salah satu syarat Tri Dharma di Universitas Gadjah Mada Yogyakarta.

Dalam melakukan penelitian dan penyusunan laporan penelitian ini penulis telah mendapatkan banyak dukungan dan bantuan dari berbagai pihak. Penulis mengucapkan terima kasih yang tak terhingga kepada:

1. Ir. Hotma Prawoto Sulistyadi, M.T., IP-MD, selaku Direktur Sekolah Vokasi UGM.

2. Lilik Dwi Setyana, S.T., M.T, selaku Ketua Program Diploma Teknik Mesin UGM.

3. Staf Laboratorium Teknologi Mekanik Program Studi Teknik Mesin Sekolah Vokasi UGM.

Penulis menyadari sepenuhnya bahwa laporan penelitian ini masih jauh dari sempurna, untuk itu semua jenis saran, kritik dan masukan yang bersifat membangun sangat penulis harapkan. Akhir kata, semoga tulisan ini dapat memberikan manfaat dan memberikan wawasan tambahan bagi para pembaca dan khususnya bagi penulis sendiri.

Yogyakarta, November 2014 Penulis

v DAFTAR ISI halaman HALAMAN JUDUL ... i HALAMAN PENGESAHAN ... ii INTISARI ... iii KATA PENGANTAR ... iv DAFTAR ISI ... v DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Landasan Teori ... 2

1.3.1 Computerized Numerical Control (CNC) ... 2

1.3.2 Ketelitian Gerakan Mesin CNC ... 5

1.4 Tinjauan Pustaka ... 7

BAB II CARA PENELITIAN ... 9

2.1 Bahan Penelitian ... 9

2.2 Alat Penelitian ... 10

2.3 Metode Penelitian ... 10

2.4 Analisa Hasil ... 13

BAB III HASIL PENELITIAN DAN PEMBAHASAN ... . 14

BAB IV KESIMPULAN DAN SARAN ... 16

4.1 Kesimpulan ... 16

4.2 Saran ... 16

vi DAFTAR GAMBAR

halaman

Gambar 1.1. Diagram Semi Closed Loop Control System ... 3

Gambar 1.2. Diagram Closed Loop Control System ... 4

Gambar 1.3. Diagram Hybrid Loop Control System ... 4

Gambar 1.4. Diagram Open Loop Control System ... 5

Gambar 2.1. Kondisi awal mesin bubut manual sebelum retrofit ... 9

Gambar 2.2. Bahan penelitian retrofit mesin bubut ... 10

Gambar 2.3. Alat ukur yang digunakan dalam pengujian mesin ... 10

Gambar 2.4. Diagram alir penelitian ... 11

Gambar 2.5. Perubahan mekanisme penggerak sumbu X ... 11

Gambar 2.6. Perubahan mekanisme penggerak sumbu Z ... 12

Gambar 2.7. Mesin bubut CNC hasil retrofit ... 12

Gambar 2.8. Skema sistem kontrol mesin CNC ... 13

Gambar 3.1. Contoh produk hasil pemesinan ... 14

Gambar 3.2. Spesimen produk untuk pengujian ketelitian dimensi ... 14

vii DAFTAR TABEL

halaman

1 BAB I

PENDAHULUAN

1.1. Latar Belakang

Mahasiswa sebagai agen perubahan bangsa dituntut untuk dapat mengikuti perkembangan teknologi dalam berbagai bidang. Salah satu perubahan yang ada adalah dalam industri manufaktur. Mesin-mesin manufaktur yang dulunya dioperasikan secara manual oleh operator dalam menghasilkan suatu produk, sekarang banyak digantikan dengan mesin CNC. Peran operator mesin tidak lagi mengoperasikan mesin, tapi diganti sebagai programmer. Sedangkan mesin akan bekerja secara otomatis sesuai perintah yang dibuat oleh operator.

Memberi bekal kemampuan kepada mahasiswa dalam bidang pemrograman mesin CNC adalah wajib bagi perguruan tinggi penyelenggara Program Studi Teknik Mesin saat ini. Baik bekal berupa kemampuan teori maupun praktek mengoperasikan mesin CNC. Permasalahan yang tidak bisa dihindari oleh perguruan tinggi adalah tidak mungkin hanya memberi kemampuan teori mengenai mesin CNC, tapi juga kemampuan praktek mengoperasikan mesin CNC. Mahalnya harga mesin CNC yang bisa digunakan oleh mahasiswa untuk mengasah kemampuan menjadi kendala yang tidak bisa dihindari. Sehingga beberapa perguruan tinggi penyelenggara program studi Teknik Mesin hanya bisa memberi teori mengenai mesin CNC, sedangkan praktek mengenai mesin CNC tidak bisa diberikan, atau pembelajaran praktek hanya sekedar menggunakan perangkat lunak (software) simulasi.

Program Diploma Teknik Mesin Sekolah Vokasi UGM sebagai penyelenggara pendidikan vokasi yang berbasis pada kemampuan praktek mahasiswa, mempunyai kewajiban untuk membekali mahasiswanya dengan kemampuan mengoperasikan atau memprogram mesin CNC. Keterbatasan peralatan sering menjadi kendala ketika mahasiswa melakukan praktek menggunakan mesin CNC yang ada di laboratorium CNC. Jika hal ini tidak diantisipasi, maka kemampuan mahasiswa dalam mengoperasikan mesin CNC

2 akan semakin berkurang. Pengadaan mesin CNC baru dirasa masih belum bisa karena keterbatasan dalam keuangan.

Dari permasalahan tersebut, dalam penelitian ini dilakukan retrofit mesin bubut manual menjadi mesin bubut CNC. Proses pembuatan program dibantu dengan software CAD/CAM, sedangkan untuk mengontrol fungsi mesin digunakan software Artsoft Mach3 yang bisa diunduh secara gratis. Keluaran dari software CAD/CAM tersebut adalah berupa kode G (G Code) yang merupakan bahasa yang umum digunakan pada mesin-mesin CNC yang ada di pasaran. Selanjutnya program CNC (G code) diubah oleh software Artsoft Mach3 menjadi perintah untuk mengoperasikan mesin. Diharapkan dari mesin yang dibuat ini dapat digunakan oleh mahasiswa untuk lebih memahami tentang mesin CNC.

1.2. Tujuan Penelitian

Penelitian ini bertujuan untuk me-retrofit mesin bubut manual yang ada di Laboratorium Teknologi Mekanik Program Studi Teknik Mesin Sekolah Vokasi UGM menjadi mesin bubut CNC.

1.3. Landasan Teori

Mesin perkakas CNC (Computerized Numerical Control) adalah jenis mesin perkakas yang menggunakan sistem kontrol CNC, yaitu suatu sistem kontrol dengan perintah berupa kode numerik yang digunakan untuk mengendalikan fungsi mesin perkakas tersebut. Kode numerik yang digunakan sebagai perintah terdiri dari kode huruf dan angka serta kode karakter tertentu yang memiliki arti yang spesifik dan disusun secara sistematik mengikuti format yang ditetapkan.

1.3.1. Computerized Numerical Control (CNC)

Computerized Numerical Control (CNC) adalah suatu sistem kontrol yang menggunakan komputer dimana instruksi atau perintahnya diberikan dalam bentuk program yang menggunakan bahasa kode G (G code) berupa kode numerik, yaitu kode yang merupakan kombinasi huruf abjad dan angka serta simbol tertentu. Sistem kontrol CNC banyak digunakan untuk mengendalikan

3 mesin perkakas, seperti misalnya mesin bubut, milling, spot welding, laser cutting, wire cutting, water jet machining, dan lain-lain.

Mesin perkakas CNC secara umum tidak berbeda dengan mesin perkakas manual. Fungsi kontrol didalamnya lebih banyak menggantikan fungsi operator, misalnya:

1. Mengatur gerakan pahat (gerakan pahat sampai pada posisi siap memotong, gerakan pemotongan dan gerakan kembali ke posisi semula).

2. Mengatur kondisi pemotongan (kecepatan potong, kecepatan makan dan kedalaman potong).

3. Mengatur fungsi mesin yang lain seperti penggantian pahat, pengubahan transmisi daya, pengaturan putaran spindel, pencekaman benda kerja, pengaturan cairan pendingin, dan sebagainya.

Fungsi sistem kontrol CNC pada mesin perkakas yang paling penting adalah untuk mengendalikan fungsi utamanya yaitu putaran spindel (poros utama mesin) dan gerakan pahat relatif terhadap benda kerja. Tujuan dilakukan pengontrolan agar kecepatan dan posisi aktual sesuai dengan perintah yang diberikan. Berbagai teknik diterapkan untuk mencapai tujuan ini, masing-masing mempunyai kelebihan dan kekurangan. Ditinjau berdasarkan teknik pengontrolannya, terdapat empat jenis sistem kontrol CNC yaitu semi closed loop, close loop, hybrid loop dan open loop control system (Suh, et. al., 2008).

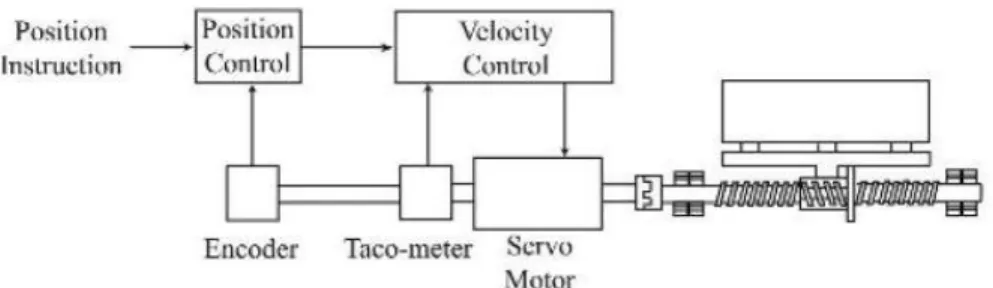

Semi Closed Loop Control System

Gambar 1.1. Diagram Semi Closed Loop Control System (Suh, et. al., 2008)

Pada sistem ini digunakan penggerak berupa motor servo. Alat ukur posisi yang digunakan untuk memberi sinyal umpan balik berupa rotary encoder yang dipasang pada salah satu poros penggerak. Dengan membaca putaran poros

4 penggerak maka secara tidak langsung dapat diketahui posisi aktual. Ketelitian gerakan sangat dipengaruhi oleh ketelitian ulir penggeraknya.

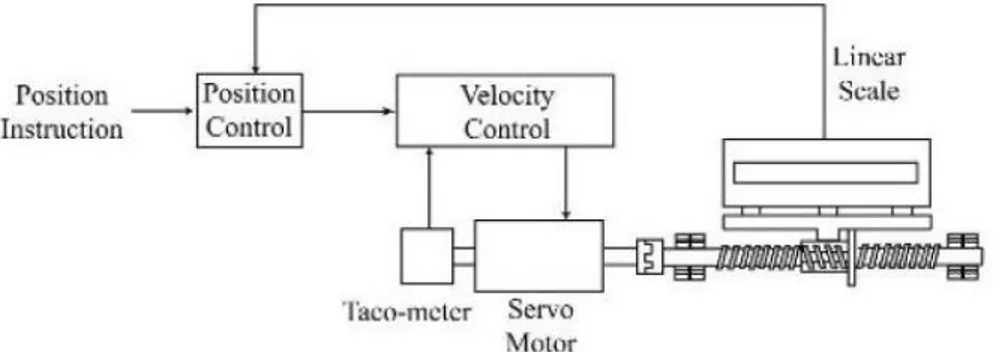

Closed Loop Control System

Sistem kontrol ini dikembangkan untuk menghilangkan kesalahan pengaturan posisi akibat keterlambatan gerak balik (backlash) dan ketidaktelitian ulir penggerak (pitch-error) yang dijumpai pada semi closed loop control system, yaitu dengan menggunakan alat ukur posisi berupa linear scale yang dipasang pada elemen akhir yang digerakkan/dikontrol, misalnya meja mesin pada mesin milling.

Gambar 1.2. Diagram Closed Loop Control System (Suh, et. al., 2008)

Hybrid Loop Control System

Jenis sistem kontrol ini merupakan kombinasi dua jenis sistem kontrol yaitu semi closed loop dan closed loop. Selain rotary encoder, pada sistem kontrol ini juga digunakan linear scale untuk mengkompensasi kesalahan gerakan yang tidak dapat dideteksi oleh rotary encoder, sehingga ketelitian pengaturan posisi gerakan akan meningkat.

5

Open Loop Control System

Berbeda dengan ketiga jenis sistem kontrol di atas, pada open loop control system tidak digunakan alat ukur posisi untuk mendeteksi posisi aktual elemen yang dikontrol, sehingga secara keseluruhan sistemnya lebih sederhana, tetapi ketelitian gerakannya lebih rendah. Pada sistem kontrol ini, jenis motor penggerak yang digunakan berupa motor stepper, yaitu jenis motor yang dirancang agar berputar dalam tahapan-tahapan atau step-step tertentu dan berurutan bila diberikan pulsa perintah. Motor akan mulai berputar bila pulsa perintah (command pulse) diberikan dan berhenti bila pulsa yang diberikan tidak ada lagi. Jarak pergeseran yang ditempuh ditentukan oleh jumlah pulsa perintah yang diberikan serta kepekaan (sensitivity) sistem pengontrolan yaitu rasio antara satuan pulsa (input) terhadap satuan gerakan (output), yang dipengaruhi oleh karakteristik motor stepper (putaran per pulsa) dan rasio transmisi sistem penggerak (dari motor sampai ke komponen yang digerakkan), sedangkan kecepatan gerakan ditentukan oleh frekuensi pulsa perintahnya.

Gambar 1.4. Diagram Open Loop Control System (Suh, et. al., 2008)

1.3.2. Ketelitian Gerakan Mesin CNC

Ketelitian atau akurasi (accuracy) didefinisikan sebagai tingkat kesesuaian antara dimensi yang diukur dengan dimensi nominal yang benar. Dalam konteks gerakan mesin, ketelitian dapat didefinisikan sebagai kemampuan mencapai sasaran atau titik tujuan gerakan, dan dapat dinyatakan dari besarnya penyimpangan atau kesalahan maksimum gerakan rotasi maupun translasi di dalam ruang kerja mesin perkakas (Venkatesh dan Izman, 2007). Mesin perkakas CNC memiliki kemampuan yang lebih tinggi dibanding mesin perkakas manual dalam hal ketelitian, maknanya adalah bahwa kesalahannya kecil, berarti produk dengan ukuran yang cermat serta daerah toleransi geometrik yang sempit dapat

Position Instructi

Stepper Motor

6 dibuat dengan lebih mudah pada mesin perkakas CNC daripada dengan mesin perkakas manual yang sejenis dan setingkat (Rochim, 2000).

Ketepatan atau kepresisian (precision) didefinisikan sebagai tingkat kemampuan mengulang gerakan atau pengukuran yang sama (Dornveld dan Lee, 2008). Dalam konteks gerakan mesin perkakas, ketepatan dinyatakan sebagai besarnya kesalahan (error) di antara sejumlah gerakan yang dilakukan secara berulang menuju posisi yang sama. Mesin perkakas CNC memiliki kemampuan yang lebih tinggi dibanding mesin perkakas manual dalam hal ketepatan, mempunyai arti bahwa pekerjaan dapat diulang dengan tanpa kesalahan sesuai dengan program CNC yang telah dibuat bagi pemesinan benda kerja yang bersangkutan dan menghasilkan produk dengan bentuk serta dimensi yang seragam (Rochim, 2000).

Kecermatan atau resolusi (resolution) didefinisikan sebagai skala gerakan atau pengukuran terkecil yang dapat dilakukan. Pada sistem kontrol terbuka (open loop control system) kecermatan gerakan dinyatakan dengan ukuran langkah (step) terkecil yang dapat dilakukan oleh motor stepper, sedangkan pada sistem kontrol tertutup (closed loop control system) dinyatakan dengan besarnya pergeseran terkecil dari motor servo yang dapat dibaca oleh alat ukur posisinya, yaitu rotary encoder atau linear scale (Dornveld dan Lee, 2008).

Histerisis (hysteresis) adalah perbedaan atau penyimpangan yang timbul sewaktu dilakukan pengukuran gerakan secara berkesinambungan dari dua arah yang berlawanan (mulai dari skala nol hingga skala maksimum kemudian diulangi dari skala maksimum sampai skala nol). Histerisis disebabkan oleh adanya gesekan atau gaya elastik pada sistem penggerak.

Salah satu tujuan penggunaan sistem kontrol CNC pada proses pemesinan adalah agar diperoleh ketelitian yang tinggi pada gerakan relatif antara pahat dan benda kerja. Tetapi dalam prakteknya masih sering dijumpai adanya kesalahan (error) yang menyebabkan perbedaan bentuk dan dimensi antara profil yang diprogramkan dengan profil yang dihasilkan. Sumber kesalahan tersebut dikelompokkan menjadi tiga kategori, yaitu (1) berasal dari controller dan driver-nya, (2) kelemahan dari sisi mekanis konstruksi mesindriver-nya, misalnya adanya keterlambatan gerak balik (backlash), ketidaklurusan ulir penggerak, dan

7 sebagainya, serta (3) efek dari proses pemotongan, misalnya defleksi pahat akibat gaya potong, keausan pahat, dan sebagainya. Pada dasarnya ketidaktelitian gerakan dalam proses pemesinan di mesin CNC disebabkan oleh kombinasi ketiga sumber kesalahan tersebut, dan besarnya kesalahan hanya dapat diketahui setelah proses pemesinan dilakukan (Lo dan Hsiao, 1997). Menurut Zhu dkk., 2011, dan Schwenke dkk., 2008, dalam proses pemesinan, banyak faktor yang berpengaruh terhadap ketelitian posisi dan orientasi gerakan, yang berdampak pada ketidaktelitian bentuk dan dimensi benda kerja. Sumber-sumber kesalahan tersebut meliputi kesalahan kinematik, kesalahan karena pengaruh temperatur (thermo-mechanical error), kesalahan karena pengaruh pembebanan dan gaya dinamik, gaya potong, kesalahan yang berasal dari sistem kontrol dan perangkat lunak, serta keausan pahat. Diantara beberapa faktor tersebut, kesalahan geometrik dari komponen dan konstruksi mesin perkakas merupakan sumber ketidaktelitian yang terbesar.

1.4. Tinjauan Pustaka

Upaya pengembangan mesin perkakas CNC di Indonesia telah banyak dilakukan oleh beberapa peneliti. Saat ini metode retrofit lebih banyak digunakan untuk memenuhi kebutuhan pengadaan mesin perkakas CNC pada industri manufaktur berskala kecil dan menengah. Herliansyah, 2002, mengembangkan prototype low-cost CNC retrofit milling system, dan dapat berfungsi seperti halnya mesin perkakas CNC dengan akurasi sumbu X sebesar 0,013 mm dan sumbu Y sebesar 0,009 mm. Sistem tersebut mampu melakukan gerakan pemotongan linear, interpolasi linear, dan kurva dua dimensi (arc, curve, ataupun circular) dengan kecepatan antara 1 mm/menit hingga 250 mm/menit sesuai dengan jenis material yang dikerjakan. Secara keseluruhan, performansi sistem yang dihasilkan berada diantara mesin milling CNC dan mesin milling manual yang dilengkapi dengan DRO (Digital Read Out).

Hanggara, 2011, dalam risetnya memodifikasi mesin bubut CNC EMCO Compact 5 PC untuk pengembangan PC-based CNC dari yang semula “under DOS” menjadi “under Windows”. Dengan modifikasi yang dilakukan maka mesin CNC tersebut dapat dikendalikan melalui PC. Riset ini dilanjutkan oleh Karnadhi,

8 2012, dengan mengembangkan penggunaan software Artsoft Mach3 sebagai CNC Controller pada mesin tersebut dan diintegrasikan dengan software CAD/CAM yaitu Mastercam V9. Dalam riset ini juga dilakukan pengujian konfigurasi Mach3 untuk memperoleh ketelitian tertinggi yang dapat dicapai. Hasil pengukuran menunjukkan ketelitian benda kerja berkisar antara 0.02 mm-0.03 mm, dengan rata-rata kualitas toleransi diameter sesuai standar ISO/R286 yaitu IT 8.

Saputra dkk., 2011, membuat makalah yang membahas tentang desain sistem kendali router berbasis Computer Numerical Control (CNC) menggunakan personal computer (PC), untuk diimplementasikan di flame cutting machine (FCM). NC-Code yang diinputkan ke komputer diterjemahkan menjadi sinyal perintah yang dikirimkan PC ke microcontroller untuk mengendalikan gerakan end effector mesin pada sumbu X dan sumbu Y secara simultan berdasarkan hasil perhitungan interpolasi linier dan interpolasi sirkular pada PC. Sistem kendali ini diimplementasikan pada FCM dengan menghubungkan output kendali dari microcontroller dengan driver aktuator FCM berupa motor DC. Hasil yang diperoleh berupa suatu prototipe sistem kendali router CNC untuk diimplementasikan di FCM dan mampu melakukan interpolasi linier dan interpolasi sirkular.

2 y S d p p h 2 3 4 5 6 2.1. Bahan Peneli yang ada di Sekolah Vo diretrofit. M pengaturan g Gam Agar g penggantian handwheel d Bahan 1. Motor ste sumbu Z. 2. Ballscrew 3. Material p dudukan 4. CNC brea 5. Peralatan dan conn 6. Material pengujian n Penelitian tian dilakuk i Laboratoriu kasi UGM. Mesin bubut gerakan paha mbar 2.1. K gerakan sum n pada me dan poros be n-bahan yang epper dileng . w dan nut, du plat baja Mi motor stepp akout board n elektronik ector. aluminium n pemesinan CARA n kan pada me um Teknolo Gambar 2.1 ini pengop at dilakukan ondisi awal mbu mesin ( ekanisme p erulir persegi g digunakan gkapi dengan ua set untuk ild Steel untu

er. d sebagai pen meliputi po m silindris s n. BAB II A PENELIT esin bubut a ogi Mekanik 1 menunjukk perasiannya n dengan mem mesin bubut (sumbu X d penggerakny i diganti den dalam penel n microstep d sumbu X da uk pembuata ngontrol gera wer supply, sebagai ma TIAN automatic fe k Program D kan kondisi dilakukan s mutar roda t t manual seb dan Z) dapa ya. Pengge ngan motor s litian melipu driver, dua s an sumbu Z. an dudukan b akan mesin b MCB, relay aterial bend eed bench la Diploma Tek mesin bubu ecara manu tangan (hand belum retrof at dikontrol, erak manua stepper dan b uti:

set untuk sum

ballscrew da beserta komp y, power sw da kerja pa 9 athe BV20 knik Mesin ut sebelum ual, dimana dwheel). fit. dilakukan al berupa ballscrew. mbu X dan an nut serta puter. witch, kabel ada proses

2 d d d s p 2 p k G a. Motor b. Ballscr 2.2. Alat P Perala dudukan mo dan mesin b dibutuhkan spindel mes produk hasil G 2.3. Metod Metod pahat, yaitu komputer se Gambar 2.4. a. Gamba stepper, mic rew dan nut

Penelitian atan yang d otor stepper bor beserta c alat-alat uk sin, jangka s l pemesinan. a Gambar 2.3. a b de Penelitian de retrofit dil gerakan da ebagai unit p . ar 2.2. Bahan crostep drive beserta dudu digunakan d , ballscrew cutting tools kur berupa sorong digit . a. Alat ukur ya a. Digital tac b. Micromete n lakukan den alam arah su pengontroln n penelitian r er, CNC brea ukannya. dalam prose dan nut me s dan access digital tach tal dan micr

ang digunak chometer. er dan jangk ngan menam umbu X dan nya. Diagram retrofit mesi akout board es manufak eliputi mesin sories-nya. U hometer unt rometer unt b. an dalam pe ka sorong dig mbahkan siste n sumbu Z m alir peneli b. in bubut. d dan power s ktur untuk n milling, m Untuk pengu tuk menguk tuk menguku engujian mes gital. em pengenda dengan me itian ditunju 10 supply. pembuatan mesin bubut ujian mesin kur putaran ur dimensi sin. ali gerakan nggunakan ukkan pada

11 Gambar 2.4. Diagram alir penelitian.

Penggantian ulir penggerak persegi dengan ulir bola (recirculating ballscrew) dimaksudkan untuk mengurangi gesekan dan menghilangkan backlash sehingga gerakan lebih ringan dan ketelitian gerakan meningkat. Gambar 2.5 menunjukkan perubahan konstruksi mekanisme penggerak sumbu X. Mekanisme penggerak manual berupa manual handwheel dan ulir penggerak berupa ulir persegi diganti motor stepper dan ballscrew.

a. Sebelum retrofit b. Sesudah retrofit Gambar 2.5. Perubahan mekanisme penggerak sumbu X.

Stepper motor Manual

handwheel Ballscrew

Mulai

Perancangan modifikasi konstruksi mekanik mesin

Modifikasi konstruksi mekanik mesin dan pemasangan sistem kontrol CNC

Pengujian mesin yang sudah dibuat

Analisa, pembahasan dan kesimpulan

Selesai

s p d b K p g t s m p Gamba sumbu Z. D poros transp dihilangkan ballscrew. Gam Konstruksi pengarah ge gerakan sum transmisinya selama pros manual deng Sebaga perangkat lu ar 2.6 men Di dalam apr portir untuk dan diganti a. Sebelum Gambar 2.6 mbar 2.7 m rangka me erak berupa mbu mesin b a juga tidak ses pemesina gan menggan Gamb ai unit peng unak Artsoft Apron box nunjukkan p ron box terda k gerak pem mekanisme m retrofit 6. Perubahan menunjukkan sin dan pe slider, yan berat. Konstr k dilakukan an. Penguba nti posisi sab

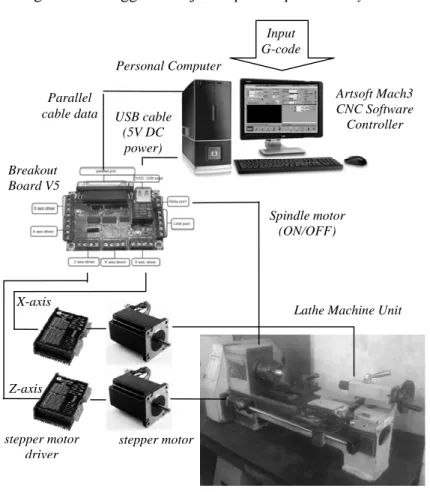

bar 2.7. Mes gontrol mesi Mach3, yan Manual handwheel perubahan k apat mekani makanan oto penggerak s b. S n mekanism kondisi m engarah gera ng menganda ruksi kepala perubahan, ahan putaran buk (v-belt) sin bubut CN in digunakan ng dioperasik Stepper motor konstruksi m isme penghu omatis arah sumbu Z ber Sesudah retro e penggerak mesin bubut ak tidak ad alkan kontak spindel, mo sehingga pu n spindel m pada puli be NC hasil retr n breakout b kan pada PC Ball r mekanisme ubung carria sumbu Z. rupa motor s ofit k sumbu Z. t CNC has da perubaha k gesek me otor spindel utaran spind masih dilaku ertingkat. rofit. board tipe V C (Personal C lscrew 12 penggerak age dengan Bagian ini stepper dan sil retrofit. an. Sistem enyebabkan dan sistem del konstan ukan secara V5, dengan Computer).

13 Gambar 2.8 menunjukkan skema sistem kontrol mesin bubut CNC dua aksis. Sistem kontrol gerakan menggunakan jenis open loop control system.

Gambar 2.8. Skema sistem kontrol mesin CNC.

2.4. Analisis Hasil

Pengujian mesin bubut CNC hasil retrofit dilakukan dengan melakukan pemesinan terhadap material benda kerja aluminium. Program CNC dengan bahasa kode G (G-code) bisa dibuat secara manual atau menggunakan perangkat lunak CAD/CAM. Pengujian dilakukan untuk mengetahui kemampuan mesin CNC dalam melakukan gerakan pemesinan, serta untuk mengetahui ketelitian dimensi produk. Ketelitian gerakan mesin dalam arah sumbu X (arah radial) dan sumbu Z (arah aksial) dapat diketahui dari ketelitian dimensi produknya, yaitu dari ukuran diameter dan panjang.

Input G-code Personal Computer USB cable (5V DC power) X-axis Z-axis Parallel cable data Breakout Board V5 stepper motor driver stepper motor Spindle motor (ON/OFF) Artsoft Mach3 CNC Software Controller

14 BAB III

HASIL PENELITIAN DAN PEMBAHASAN

Dalam penelitian ini dilakukan retrofit terhadap mesin bubut manual sehingga dihasilkan mesin bubut CNC, seperti ditunjukkan pada Gambar 2.7. Dari pengujian pemesinan terbukti mesin bubut CNC ini mampu melakukan pengerjaan terhadap material benda kerja aluminium, dengan gerakan pemakanan interpolasi linier dan interpolasi sirkuler sesuai program CNC yang diberikan. Hal ini menunjukkan adanya peningkatan kemampuan mesin dalam melakukan pengerjaan bentuk benda kerja yang lebih kompleks dibanding mesin manual. Gambar 3.1 menunjukkan contoh produk hasil pemesinan dengan menggunakan mesin bubut CNC hasil retrofit.

Gambar 3.1. Contoh produk hasil pemesinan.

Pengujian ketelitian gerakan mesin dilakukan melalui pengukuran dimensi produk hasil pemesinan. Gambar 3.2 menunjukkan gambar CAD dan spesimen produk hasil pemesinan yang dipakai untuk mengetahui ketelitian dimensinya. Pengukuran produk dilakukan dengan menggunakan micrometer dan jangka sorong digital dengan kecermatan 0,01mm. Gambar 3.3 menunjukkan pengukuran dimensi produk, dan hasil pengukuran ditampilkan pada Tabel 3.1.

a. Gambar CAD b. Produk

D -T m ( d m m t k k Data kondisi - Material b - Material p - Putaran s - Depth of - Depth of - Kecepata a Tabel 3.1. H No. U n 1. 2. 3. 4. 5. 6. Penyim merepresent (sumbu X) dari ukuran menunjukka mm dan su terjadinya p kesalahan pe ketidaktelitia i pemesinan benda kerja pahat pindel cut roughing cut finishing an pemakana a. Pengukura Gam Hasil penguku Ukuran nominal (mm) U Ø 19 Ø 21 Ø 23 10 20 30 mpangan d tasikan ketel diketahui da n panjang. an bahwa ke umbu Z se penyimpanga engukuran p an sistem ko : : aluminiu : cemente : konstan g : 0,25 mm g : 0,05 mm an : 80 dan 1 an diameter mbar 3.3. Pe uran dimens F = 80 Ukuran aktual (mm) 19,04 21,04 23,04 10,02 20,01 29,97 dimensi (err litian geraka ari ukuran d Dilihat dari etelitian gera ebesar 0,03 an tersebut a produk, ketid ontrolnya. um ed carbide 1154 rpm (d m m 100 mm/men b ngukuran di si produk mm/menit l Error (mm) + 0,04 + 0,04 + 0,04 + 0,02 + 0,01 - 0,03 ror) sepert an mesin. Ke diameter dan i penyimpa akan mesin d mm. Bebe adalah ketid daktelitian ko diukur denga nit b. Pengukura imensi produ F Ukuran (m 18 20 22 10 20 30 ti ditunjukk etelitian gera n arah aksia angan terbes dalam arah erapa fakto daktelitian pa onstruksi me an digital tac an panjang uk. F = 100 mm/m n aktual mm) ,96 ,96 ,98 ,00 ,01 ,00 kan pada akan dalam al (sumbu Z) sar, hasil p sumbu X se r yang me ada saat set ekanik mesin 15 chometer) menit Error (mm) - 0,04 - 0,04 - 0,02 0,00 + 0,01 0,00 Tabel 3.1 arah radial ) diketahui pengukuran ebesar 0,04 enyebabkan tting pahat, n, atau dari

16 BAB IV

KESIMPULAN DAN SARAN

4.1. Kesimpulan

Dalam penelitian ini telah dilakukan metode retrofit terhadap mesin bubut manual dengan mengubah mekanisme penggerak dan menambahkan sistem kontrol gerakan sumbu mesin sehingga dihasilkan sebuah mesin bubut CNC. Mesin bubut CNC hasil retrofit ini mampu melakukan gerakan pemakanan interpolasi linear dan interpolasi sirkuler terhadap material benda kerja aluminium dengan ketelitian gerakan sumbu X sebesar 0,04 mm dan sumbu Z sebesar 0,03 mm.

4.2. Saran

1. Perlu dilakukan pengaturan dan pengujian lebih cermat untuk memperoleh ketelitian dimensi produk yang lebih tinggi.

2. Pada penelitian selanjutnya dilakukan penggantian motor penggerak spindel menggunakan jenis motor servo sehingga putaran spindel dapat dikontrol.

17 DAFTAR PUSTAKA

1. Dornfeld, D. and Lee, D. E., Precision Manufacturing, Springer Science & Business Media, New York, 2008.

2. Hanggara, R., Modifikasi Emco Compact 5 PC Untuk Pengembangan PCBased CNC, Skripsi, Universitas Gadjah Mada, Yogyakarta, 2011.

3. Hendaryanto, I.A., Identifikasi, Pemodelan dan Kompensasi Ketidaktelitian Open Loop Control System Pada Mesin Milling CNC Mini, Tesis, Universitas Gadjah Mada, Yogyakarta, 2013.

4. Herliansyah, M.K., Pengembangan Prototype Sistem CNC-Retrofit Milling, Tesis Magister, Program Studi Teknik dan Manajemen Industri, Program Pascasarjana, Institut Teknologi Bandung, Bandung, 2002.

5. Karnadhi, G., Integrasi Sistem CAD/CAM pada PC-Based CNC dengan Pengembangan Post Processor Mastercam V9 untuk Artsoft Mach3 CNC Controller, Skripsi, Universitas Gadjah Mada, Yogyakarta, 2012.

6. Prakosa, T., Wibowo, A., Yuwana, Y. dan Nurhadi, I., Pengujian Ketelitian Geometrik Mesin Perkakas CNC Milling Vertikal Buatan Dalam Negeri, Prosiding Seminar Nasional Tahunan Teknik Mesin (SNTTM) ke-9, Palembang, 2010.

7. Rochim, T., Pemrograman NC (Draft), Mechanical & Production Engineering (MPE), Mesin, FTI-ITB, Bandung, 2000.

8. Rochim, T., 1993, Teori dan Teknologi Proses Pemesinan, Higher Education Development Support Project, FTI-ITB, Bandung, 1993.

9. Saputra, Roni Permana., Muqorrobin, Anwar., Arif, Santoso., Purwanto, Teguh Pudji., Desain dan Implementasi Sistem Kendali CNC Router Menggunakan PC untuk Flame Cutting Machine, Journal of Mechatronics, Electrical Power, and Vehicular Technology Vol. 02, No 1, pp 41-50, 2011. ISSN 2088-6985, 2011.

10. Suh, S.H., Kang, S.K., Chung, D.H. and Stroud, I., Theory and Design of CNC System (Springer Series in Advanced Manufacturing), Springer-Verlag, London, 2008.