i TUGAS AKHIR – TF 145565

RANCANG BANGUN SISTEM

PENGENDALIAN LEVEL PADA TANGKI

PEMANAS MINI PLANT HEAT EXCHANGER

BERBASIS MIKROKONTROLLER

DIO ARGANATA ARIS SYAM NRP. 2413 031 033

Dosen Pembimbing Ir. Ya’umar, MT

NIP. 19540406 198103 1 003

PROGRAM STUDI D3 METROLOGI DAN INSTRUMENTASI JURUSAN TEKNIK FISIKA

Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2016

ii

FINAL PROJECT – TF 145565

BUILT DESIGN LEVEL CONTROL AT TANK

HEATER MINI PLANT HEAT EXCHANGER

BASED ON MICROCONTROLLER

DIO ARGANATA ARIS SYAM NRP. 2413031 033

Advisor Lecturer Ir. Ya’umar, MT

NIP. 19540406 198103 1 003

DIPLOMA OF METROLOGY AND INSTRUMENTATION ENGINEERING

Department Of Engineering Physics Faculty of Industrial Technology

Sepuluh Nopember Institute of Technology Surabaya 2016

iii

TUGAS AKHIR Oleh :

DEVI NUR INDAH SARI NRP. 2413 031 024

Surabaya, Juli 2016 Mengetahui / Menyetujui

P/

Ketua Jurusan Teknik Fisika FTI – ITS

Agus Muhamad Hatta, ST, MSi, Ph.D NIP. 19780902 200312 1 002

Ketua Program Studi DIII Metrologi dan Instrumentasi

Dr.Ir. Purwadi Agus Darwito, M.Sc NIP. 19620822 198803 1 001 Dosen Pembimbing

Ir. Ya’umar, MT. NIP. 19540406 198103 1 003

iv

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Ahli Madya

pada

Program Studi D3 Metrologi dan Instrumentasi Jurusan Teknik Fisika

Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember

Oleh :

DEVI NUR INDAH SARI

NRP. 2413 031 024 Disetujui oleh Tim Penguji Tugas Akhir :

1. Ir. Ya’umar, MT ... (Pembimbing)

2. Ir. Tutug Dhanardono, MT. ... (Ketua Tim Penguji) 3. Nur Laila Hamidah, S.T., MSc. ... (Penguji I)

4. Bagus Tris Atmaja, S.T., MSc. ... (Penguji II)

SURABAYA JULI 2016

v

RANCANG BANGUN SISTEM PENGENDALIAN LEVEL PADA TANGKI PEMANAS MINI PLANT HEAT

EXCHANGER BERBASIS MIKROKONTROLLER

Nama : Dio Arganata Aris Syam NRP : 2413 031 033

Program Studi : D3 Metrologi dan Instrumentasi Jurusan : Teknik Fisika FTI-ITS

Dosen Pembimbing : Ir. Yau’mar, MT Abstrak

Sistem pertukaran panas sangatlah dibutuhkan untuk kegiatan sehari-hari. Pada dunia industri, heat exchanger digunakan untuk memanfaatkan suatu fluida yang dalam keadaan panas agar panas tersebut berpindah ke fluida lain untuk diproses lebih lanjut. Pengendalian level diperlukan untuk menjaga ketinggian fluida pada tangki yang akan masuk ke dalam heat exchanger. Sistem pengendalian ini menggunakan sensor ultrasonik HC-SR04 dan mikrokontroller ATmega 8535 sebagai kontroller. Aktuator yang digunakan berupa pompa. Nilai dari pembacaan sensor akan ditampilkan pada LCD. Set point yang digunakan untuk mematikan pompa sebesar 20 cm. Berdasarkan hasil dari pengujian yang telah dilakukan, diketahui karakteristik statik dari sensor yang memiliki akurasi 0,99 cm dan error 0,00004 cm dengan range 5 cm - 50 cm dan span sebesar 45 cm, nilai ketidakpastian diperluas dari sensor sebesar ±1,01188 cm. Untuk respon sistem pengendalian level, diketahui nilai settling time sebesar 40 detik pada set point 20 cm, 12 detik dari set point 20 cm menuju 25 cm dan 11 detik dari set point 25 cm menuju 30 cm. Nilai maximum overshoot sistem sebesar 1 cm. Nilai error steady state dari masing-masing set point yaitu 0,090909 untuk 20 cm, 0,890411 untuk 25 cm dan 0,272727 untuk 30 cm.

Kata kunci : sistem pengendalian level, karakteristik statik, respon sistem pengendalian

vi

BASED ON MICROCONTROLLER

Name : Dio Arganata Aris Syam

NRP : 2413 031 033

Study Program : D3 Metrology and Instrumentation

Department : Physics Engineering FTI-ITS

Advisor Lecturer : Ir. Ya’umar, MT

Abstract

Heat exchanger system is desperately needed for day-to-day activities. In the industrialized world, a heat exchanger used to utilize a fluid in hot conditions in order to heat the fluid to migrate to another for further processing. Controlling the level needed to keep the height of the fluid in the tank to be entered into the heat exchanger. The control system uses HC-SR04 ultrasonic sensor and microcontroller ATmega 8535 as controller. Actuators are used in the form of a pump. The value of the sensor readings are displayed on the LCD. Set point used to turn off the pump by 20 cm. Based on the results of the testing that has been done, it is known static characteristics of the sensor which has an accuracy error of 0.99 cm and 0.00004 cm with a range of 5 cm - 50 cm and a span of 45 cm, the value of the expanded uncertainty of ± 1.01188 cm sensor , For the response level control system, known value of settling time of 40 seconds at set point 20 cm, 12 seconds from a set point of 20 cm to the 25 cm and 11 seconds from a set point of 25 cm to the 30 cm. System overshoot maximum value of 1 cm. Error steady state value of each set point is 0.090909 to 20 cm, 25 cm and 0.890411 to 0.272727 to 30 cm. Keywords : level control system, static characteristics, response

ix

HALAMAN JUDUL i

LEMBAR PENGESAHAN iii

ABSTRAK v

ABSTRACT vi

KATA PENGANTAR vii

DAFTAR ISI ix

DAFTAR GAMBAR xi

DAFTAR TABEL xii

BAB I PENDAHULUAN 1 1.1 LatarBelakang 1 1.2 Rumusan Masalah 2 1.3 Batasan Masalah 2 1.4 Tujuan 2 1.5 Sistematika Laporan 2

BAB II TEORI PENUNJANG 5

2.1 Pengendalian Level 5

2.2 Sistem Pengendalian On-Off 7

2.3 Sensor Ultrasonik 7

2.4 Pompa 9

2.5 Mikrokontroller ATmega 8535 10

2.6 Modul Relay 14

2.7 Liquid Crystal Display (LCD) 15

BAB III PERANCANGAN DAN PEMBUATAN ALAT 19

3.1 Blok Diagram Perancangan Alat 19

3.2 Perancangan Sistem 21

3.3 Pengujian Alat 29

3.4 Desain Tampilan Pada Software Labview 29

3.5 Prosedur Operasi 30

3.6 Analisis Data dan Kesimpulan 31

BAB IV PENGUJIAN ALAT DAN PEMBAHASAN 33

4.1 Pengujian Sensor Ultrasonik HC-SR04 33

4.2 Perhitungan Ketidakpastian Pembacaan Alat 38

4.3 Respon Sistem 42

x BAB V PENUTUP 45 5.1 Kesimpulan 45 5.2 Saran 45 DAFTAR PUSTAKA LAMPIRAN A LAMPIRAN B BIOGRAFI PENULIS

xii

Tabel 2.1 Konfigurasi Pin LCD 16x2 16

Tabel 4.1 Pengujian Sensor Ultrasonik HC-SR04 36

Tabel 4.2 Pembacaan Skala 39

Tabel 4.3 Perhitungan Ketidakpastian Hasil Pengukuran 40 Tabel 4.4 Perhitungan Ketidakpastian Regresi 40

xi

Gambar 2.1 Diagram Blok Sistem Pengendalian Otomatis 5

Gambar 2.2 Sistem Pengendalian Level 6

Gambar 2.3 Grafik Sistem Pengendalian On-Off 7

Gambar 2.4 Sensor Ultrasonik HC-SR04 8

Gambar 2.5 Prinsip Kerja Sensor Ultrasonik 9

Gambar 2.6 Pompa 10

Gambar 2.7 Mikrokontroller ATmega 8535 11

Gambar 2.8 Konfigurasi Pin ATmega 8535 13

Gambar 2.9 Modul Relay 14

Gambar 2.10 LCD 16x2 15

Gambar 3.1 Flowchart Perancangan Alat 19

Gambar 3.2 Diagram Blok Sistem Pengendalian Level 20

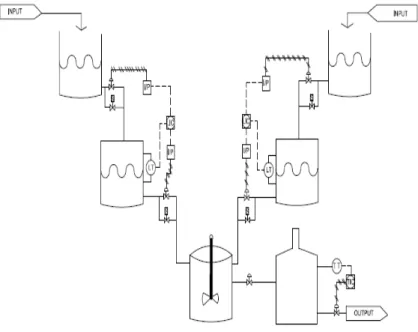

Gambar 3.3 P&ID Mini Plant Heat Exchanger 22

Gambar 3.4 P&ID Sistem Pengendalian Level 23

Gambar 3.5 Konfigurasi Sensor Ultrasonik 24

Gambar 3.6 Konfigurasi Rangkaian LCD 25

Gambar 3.7 Konfigurasi Aktuator 26

Gambar 3.8 Konfigurasi Display Sensor dan Aktuator 27

Gambar 3.9 Tampilan Desain Pada Software Labview 29

Gambar 4.1 Mini Plant Heat Exchanger 33

Gambar 4.2 Sistem Pengendalian Level 34

Gambar 4.3 Penempatan Sensor Ultrasonik HC-SR04 34

Gambar 4.4 Tampilan LCD 35

Gambar 4.5 Diagram Blok Uji Sensor 36

Gambar 4.6 Grafik Pembacaan Alat dan Standar 38

1

1.1 Latar Belakang

Dalam kehidupan sehari-hari banyak terlihat fenomena perpindahan panas dari material atau fluida yang mempunyai temperatur lebih tinggi ke material atau fluida yang mempunyai temperatur lebih rendah. Dalam dunia industri fenomena perpindahan panas tersebut dimanfaatkan untuk keperluan proses dengan menggunakan suatu alat yang biasa disebut sebagai penukar panas atau heat exchanger. Pada industri heat exchanger digunakan untuk memanfaatkan suatu fluida yang dalam keadaan panas agar panas tersebut berpindah ke fluida lain untuk diproses lebih lanjut. Heat exchanger merupakan alat yang digunakan sebagai media untuk memindahkan panas dari fluida yang memiliki temperatur lebih tinggi menuju fluida yang memiliki temperatur lebih rendah. Dalam aplikasinya alat ini digunakan untuk menaikkan maupun mennurunkan temperatur, dan juga mengubah fase fluida. Salah satu tipe heat exchanger yang banyak digunakan di dunia industri adalah shell and tube heat exchanger. Alat ini terdiri dari sebuah shell silindris di bagian luar dan sejumlah tube di bagian dalam berbentuk pipa, di mana temperatur fluida di dalam tube berbeda dengan di luar tube (di dalam shell) sehingga terjadi perpindahan panas antara fluida di dalam tube dan di luar tube. Adapun daerah yang berhubungan dengan bagian dalam tube disebut tube side dan yang di luar disebut shell side.

Dalam tugas akhir ini, akan dirancang sebuah mini plant heat exchanger dengan tujuan untuk mengetahui proses dari sistem heat exchanger. Pada mini plant heat exchanger memerlukan sistem pengendalian otomatis yang berfungsi untuk mengendalikan level pada tangki pemanas. Level dikendalikan agar fluida yang masuk ke dalam tangki pemanas terjaga

ketinggiannya. Sistem pada mini plant heat exchanger mengguakan pengendalian dengan mode on-off. Oleh karena itu, akan dirancang sebuah sistem pengendalian level pada proses

pemanas mini plant heat exchanger menggunakan

mikrokontroller ATmega 8535 dengan menggunakan sensor ultrasonic HC-SR04.

1.2 Rumusan Masalah

Pada pelaksanaan tugas akhir ini terdapat permasalahan yaitu :

1. Bagaimana merancang dan membangun suatu sistem pengendalian level pada pemanas mini plant heat exchanger ?

2. Bagaimana karakteristik statik dan nilai ketidakpastian dari sensor HC-SR04 ?

3. Bagaimana respon grafik sistem pengendalian level ?

1.3 Batasan Masalah

Perlu diberikan beberapa batasan masalah agar pembahasan tidak meluas dan menyimpang dari tujuan. Adapun batasan masalah dari sistem yang telah dirancang ini, yaitu :

Variabel yang dikendalikan adalah level pada heater. Sensor yang digunakan adalah sensor ultrasonik. Menggunakan ATmega8535 sebagai controller. Aktuator yang digunakan berupa pompa.

1.4 Tujuan

Tujuan yang ingin dicapai dalam tugas akhir ini yaitu : 1. Merancang dan membangun sebuah sistem pengendalian

level pada proses pemanas mini plant heat exchanger. 2. Mengetahui karakteristik statik dan nilai ketidakpastian

dari sensor HC-SR04.

3. Mengetahui respon grafik dari sistem pengendalian level.

1.5 Sistematika Laporan

Dalam penyusunan tugas akhir ini, sistematika laporan disusun secara sistematis dan terbagi dalam beberapa bab, diantaranya sebagai berikut:

BAB I Pendahuluan

Bab ini berisi tentang penjelasan latar belakang, rumusan masalah, batasan masalah, tujuan dan sistematika laporan.

BAB II Teori Penunjang

Pada bab ini berisikan tentang teori-teori penunjang tugas akhir yang terdiri dari pengendalian level, sistem pengendalian on-off, sensor ultrasonik, pompa dan microcontroller ATmega 8535.

BAB III Perancangan dan Pembuatan Alat

Dalam bab ini dijelaskan secara detail mengenai langkah-langkah yang harus dilakukan untuk mencapai tujuan dan kesimpulan pembuatan tugas akhir ini.

BAB IV Pengujian Alat dan Analisis Data

Pada bab ini merupakan tindak lanjut dari Bab III, dimana pengujian yang telah dilakukan akan didapatkan sebuah data, baik data berupa grafik maupun tabulasi, kemudian dilakukan analisa dan pembahasan.

BAB V Penutup

Bab ini mengenai kesimpulan pokok dari keseluruhan rangkaian penelitian yang telah dilakukan serta saran yang dapat dijadikan rekomendasi sebagai pengembangan penelitian selanjutnya.

5

2.1 Pengendalian Level

Instrumentasi adalah ilmu yang mempelajari tentang penggunaan peralatan atau instrument untuk mengukur dan mengatur suatu besaran baik kondisi fisis maupun kimia. Dari definisi tersebut dapat diambil suatu kesimpulan atau prinsip dasar, bahwa instrumentasi terdiri dari dua pokok kegiatan yaitu mengukur dan mengatur suatu besaran. Operasi di industri proses seperti kilang minyak (refinery) dan petrokimia (petrochemical) sangat bergantung pada pengukuran dan pengendalian besaran proses. Beberapa besaran proses yang harus diukur dan dikendalikan pada suatu industri proses, misalnya aliran (flow) di dalam pipa, tekanan (pressure) di dalam sebuah vessel, suhu (temperature) di heat exchanger, serta permukaan (level) zat cair di sebuah tangki.[1]

Sistem pengendalian bertujuan untuk mengontrol proses atau plant yang terjadi di industri. Operasi yang berjalan di industri ini dapat bersifat diskret (on-off), misal valve terbuka atau tertutup, motor hidup atau mati, konveyor jalan atau berhenti, dan lain-lain. Selain itu juga secara kontinyu, suatu pengaturan untuk mempertahankan tinggi cairan dalam tanki pada nilai tertentu.

Gambar 2.1 Diagram Blok Sistem Pengendalian Otomatis[2] Di dalam diagram blok sistem pengendalian otomatis, terdapat komponen-komponen pokok seperti elemen proses,

elemen pengukuran (sensing element dan transmitter), elemen controller (control unit) dan final control element. Di dalam gambar bagian atas controller mempunyai summing junction dengan tanda positif dan negatif. Di titik inilah langkah membandingkan dilakukan dengan mengurangi besaran set point dengan sinyal measurement variable. Hasilnya adalah sinyal error. Tanda negatif di summing junction membawa arti yang sangat spesifik bagi sistem. Karena tanda ini sitem di atas disebut negative feedback control system.[2]

Gambar 2.2 Sistem Pengendalian Level

Gambar 2.2 merupakan sistem pengendalian level pada proses mixing. Di dalam sistem pengendalian tersebut terdapat Level Transmitter (LT). LT berfungsi sebagai sensor dan sensing element. Selain itu juga terdapat Level Indicator Controller (LIC), yang berfungsi sebagai otak dari sistem pengendalian.

2.2 Sistem Pengendalian On-Off

Sistem pengendali on-off hanya bekerja pada dua posisi, yaitu pada posisi on dan posisi off. Seumpama final control element berupa control valve, kerja valve hanya akan terbuka penuh atau tertutup penuh. Karena kerjanya yang on-off, hasil pengendali on-off akan menyebabkan process variable yang bergelombang. Perubahan process variable akan seirama dengan perubahan posisi final control element. Besar kecilnya fluktuasi process variable ditentukan oleh titik dimana controller on dan titik dimana controller off.[2]

Pengendalian on-off sering menggunakan dead band suatu process switch. Contoh pengendalian on-off yang paling mudah ditemui adalah pengendalian suhu pada setrika listrik atau pompa. Kerja pengendalian on-off banyak dipakai di sistem pengendalian yang sederhana karena harganya yang relative murah. Namun tidak semua proses dapat dikendalikan secara on-off, karena banyak operasi proses yang tidak dapat mentolerir fluktuasi process variable. Jadi, syarat utama untuk memakai pengendali on-off bukan untuk menghemat biaya pembelian unit controller melainkan karena proses memang tidak dapat mentolerir fluktuasi process variable pada batas-batas kerja pengendalian on-off.[2]

Gambar 2.3 Grafik Sistem Pengendalian On-Off[2]

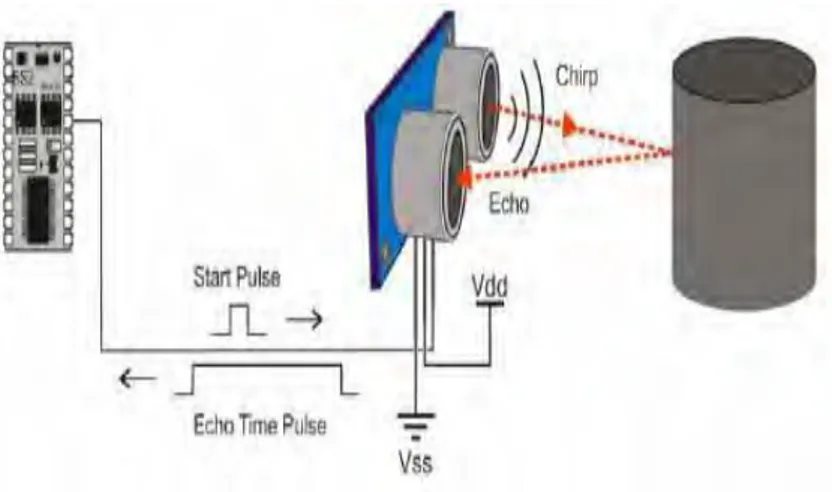

2.3 Sensor Ultrasonik

Sensor ultrasonik adalah sebuah alat listrik yang mempunyai fungsi sebagai sensor yang bekerja berdasarkan prinsip pantulan dari sebuah gelombang suara yang digunakan untuk mendeteksi

keberadaan dari suatu benda atau objek tertentu yang ada di depannya. Sensor ini bekerja pada frekuensi di atas gelombang suara dari 40 KHz hingga 400 KHz dan mempunyai jangkauan 2 cm-300 cm. Keluaran dari sensor berupa pulsa yang lebarnya merepresentasikan jarak. Gelombang ultrasonik ini merambat di udara dengan kecepatan 344 meter per detik. Terdapat 4 buah pin pada sebuah sensor ultrasonik HC-SR04, yaitu vcc, ground, echo, trigger. 4 buah pin tersebut digunakan untuk memicu terjadinya pengukuran dan melaporkan jarak hasil pengukuran.[3]

Gambar 2.4 Sensor Ultrasonik HC-SR04

Terdapat transmitter dan receiver di dalam sensor ultrasonik. Transmitter adalah sebuah alat yang berfungsi sebagai pemancar gelombang ultrasonik. Sedangkan receiver terdiri dari transducer ultrasonik menggunakan bahan piezoelektrik, yang berfungsi sebagai penerima gelombang pantulan yang berasal dari transmitter yang dikenakan pada permukaan suatu benda atau gelombang langsung LOS (Line Of Sight) dari transmitter.

Gambar 2.5 Prinsip Kerja Sensor Ultrasonik

Gambar 2.5 merupakan prinsip kerja dari sensor ultrasonik. Transmitter akan memancarkan gelombang ultrasonik pada suatu objek yang diukur. Pantulan gelombang ultrasonik akan terjadi bila ada objek tertentu. Pantulan gelombang tersebut akan diterima oleh receiver. Sehingga, dari pantulan tersebut akan menghasilkan tegangan bolak-balik dengan frekuensi yang sama.

2.4 Pompa

Pompa adalah suatu alat untuk memindahkan fluida cair dari suatu tempat ke tempat lain dengan memberikan gaya tekan terhadap zat yang akan dipindahkan. Contohnya pemindahan minyak mentah dari tangki penampungan bahan baku ke dalam kolom destilasi untuk diolah. Perpindahan fluida cair dapat terjadi secara horizontal maupun vertikal.[4]

Pada dasarnya, prinsip kerja pompa dalam melakukan pengaliran yakni dengan cara memberikan gaya tekan terhadap fluida. Tujuan dari gaya tekanan tersebut ialah untuk mengatasi friksi atau hambatan yang timbul di dalam pipa saluran ketika proses pengaliran sedang berlangsung. Friksi tersebut umumnya disebabkan oleh adanya beda ketinggian antara saluran masuk dan saluran keluar, dan juga karena adanya tekanan baik yang harus

dilawan. Tanpa adanya tekanan pada cairan, maka cairan tersebut tidak mungkin untuk dialirkan atau dipindahkan.[4]

Gambar 2.6 Pompa[4]

2.5 Mikrokontroller ATmega 8535

Mikrokontroller AVR ATmega 8535 merupakan salah satu mikrokontroller keluarga AVR ATmega berbasis RISC produksi dari ATMEL. Mikrokontroller AVR merupakan mikrokontroller berbasis arsitektur RISC (Reduced Instruction Set Computing) 8 bit. AVR menjalankan sebuah instruksi tunggal dalam satu siklus dan memiliki struktur I/O yang cukup lengkap sehingga penggunaan komponen eksternal dapat dikurangi.[7]

Gambar 2.7 Mikrokontroller ATmega 8535[7]

Mikrokontroller merupakan sebuah IC yang dapat diprogram dan biasanya digunakan untuk kontrol otomatis dan manual pada perangkat elektronika. Di dalam sebuah mikrokontroller terdapat komponen-komponen seperti: processor, memory, clock, I/O, dan lain-lain. Mikrokontroller memiliki kemampuan manipulasi data (informasi) berdasarkan suatu urutan instruksi (program) yang dibuat oleh programmer. Mikrokontroller adalah piranti elektronik yang dikemas dalam bentuk sebuah IC (Integrated Circuit) tunggal, sebagai bagian utama dan beberapa harus ditambahkan, seperti kapasitor.[7]

Mikrokontroller AVR memiliki arsitektur RISC 8 bit, sehingga semua instruksi dikemas dalam kode 16 bit dan sebagian besar instruksi dieksekusi dalam satu siklus instruksi clock. Bandingkan dengan instruksi keluarga MCS-51 (arsitektur CISC) yang membutuhkan siklus 12 clock. RISC merupakan singkatan dari Reduced Instruction Set Computing, sedangkan CISC merupakan singkatan dari Complex Instruction Set Computing. AVR dikelompokkan ke dalam 4 kelas, yaitu ATtiny, keluarga AT90Sxx, keluarga ATmega, dan keluarga AT86RFxx. Dari semua kelas, yang membedakan satu sama lain adalah ukuran

onboard memori dan fungsinya. Dipilih Atmega8535 karena populasi yang banyak, sehingga ketersediaan komponen dan referensi penunjang lebih terjamin[7]. Arsitektur dari mikrokontroller ATmega 8535 adalah sebagai berikut :

Mikrokontroller AVR dengan konsumsi daya rendah (2,7 Vdc – 5,5 Vdc)

Arsitektur dasar RISC dengan 32 buah register 8 bit 8 KB memori ISP dengan 10.000 siklus pemrograman EEPROM sebesar 512 byte

SRAM sebanyak 512 byte Program bisa dikunci

32 line I/O (Port A, Port B, Port C, Port D) yang dapat diprogram

3 buah timer dengan 2 buah timer 8 bit dan 1 buah timer 16 bit

4 channel PWM

Real time controller yang terpisah dengan oscilator 8 channel line analog yang terintegrasi di dalam chip Two wire serial interface

Port antarmuka SPI

Gambar 2.8 Konfigurasi Pin ATmega 8535[7]

Gambar 2.8 merupakan konfigurasi dari pin ATmega 8535. Berikut adalah penjelasan dari konfigurasi pin ATmega 8535 : VCC merupakan pin yang berfungsi sebagai pin masukan

catu daya

GND merupakan pin ground

Port A (PA0-PA7) merupakan pin I/O dan pin masukan ADC

Port B (PB0-PB7) merupakan pin I/O dan pin yang mempunyai fungsi khusus yaitu Timer/Counter, komparator analog dan SPI

Port C (PC0-PC7) merupakan port I/O dan pin yang mempunyai fungsi khusus, yaitu komparator analog dan Timer Oscillator

Port D (PD0-PD7) merupakan port I/O dan pin fungsi khusus yaitu komparator analog dan interrupt eksternal serta komunikasi serial.

RESET merupakan pin yang digunakan untuk reset mikrokontroller

XTAL1 dan XTAL2 merupakan pin masukan clock eksternal

AVCC merupakan pin masukan untuk tegangan ADC AREF merupakan pin masukan tegangan referensi untuk

ADC

2.6 Modul Relay

Relay adalah saklar (switch) yang dioperasikan secara listrik dan merupakan komponen elektromekanikal yang terdiri dari 2 bagian utama yakni electromagnet (coil) dan mekanikal (seperangkat kontak saklar). Relay menggunakan prinsip elektromagnetik untuk menggerakkan kontak saklar, sehingga dengan arus listrik yang kecil dapat menghantarkan listrik yang bertegangan tinggi. Sebagai contoh, dengan relay yang menggunakan electromagnet 5V DC dan 50 mA mampu menggerakkan armature relay (berfungsi sebagai saklar) untuk menghantarkan listrik 220V AC dan 2A.[5]

Gambar 2.9 Modul Relay[5]

Pada dasarnya, relay terdiri dari 4 komponen dasar, yaitu electromagnet (coil), armature, switch contact point (saklar) dan spring. Contact point relay terdiri dari 2 jenis, yaitu normally close (NC) dan normally open (N). Prinsip kerja dari relay yaitu ketika kumparan coil diberikan arus listrik, maka akan timbul gaya elektronagnet yang kemudian menarik armature untuk berpindah dari posisi (misal dari NO ke NC). Pada saat tidak

dialiri arus listrik, armature akan kembali lagi ke posisi awal. Coil yang digunakan oleh relay untuk menarik contact point pada umumnya hanya membutuhkan arus listrik yang relative kecil.[5]

Fungsi dari modul relay yaitu dengan mengkonversi output tegangan. Keluaran dari mikrokontroller ATmega 8535 yaitu 5V DC. Untuk menyalakan sebuah pompa AC diperlukan relay untuk mengubah tegangan 5V DC menjadi tegangan 220V AC

2.7 Liquid Crystal Display (LCD)

Display elektronik adalah salah satu komponen elektronika yang berfungsi sebagai tampilan suatu data, baik karakter, huruf ataupun grafik. LCD (Liquid Crystal Display) adalah salah satu jenis display elektronik yang dibuat dengan teknologi CMOS logic yang bekerja dengan tidak menghasilkan cahaya tetapi memantulkan cahaya yang ada di sekelilingnya terhadap front-lit atau mentransmisikan cahaya dari back-lit. LCD (Liquid Crystal Display) berfungsi sebagai penampil data baik dalam bentuk karakter, huruf, angka ataupun grafik.[6]

Gambar 2.10 LCD 16x2[6]

LCD adalah lapisan dari campuran organik antara lapisan kaca bening dengan elektroda transparan indium oksida dalam bentuk tampilan seven-segment dan lapisan elektroda pada kaca belakang. Ketika elektroda diaktifkan dengan medan listrik (tegangan), molekul organik yang panjang dan silindris menyesuaikan diri dengan elektroda dari segmen. Cahaya yang dipantulkan tidak dapat melewati molekul-molekul yang telah

menyesuaikan diri dan segmen yang diaktifkan terlihat menjadi gelap dan membentuk karakter data yang ingin ditampilkan.[6] Berikut merupakan konfigurasi dari pin LCD 16x2 :

Tabel 2.1 Konfigurasi Pin LCD 16x2[6]

Pin Simbol Fungsi

1 Vss GND

2 Vdd +3V or +5V

3 Vo Contrast Adjustment

4 RS H/L Register Select Signal

5 R/W H/L Read/Write Signal

6 E Enable Signal

7 DB0 H/L Data Bus Line

8 DB1 H/L Data Bus Line

9 DB2 H/L Data Bus Line

10 DB3 H/L Data Bus Line

11 DB4 H/L Data Bus Line

12 DB5 H/L Data Bus Line

13 DB6 H/L Data Bus Line

14 DB7 H/L Data Bus Line

15 A/Vee +4.2 for LED/Negative Voltage Output

16 K Power Supply for B/L (OV)

Tabel 2.1 merupakan konfigurasi dari pin LCD 16x2. Untuk memperjelas tabel tersebut, berikut penjelasan pin LCD 16x2 : Pin data adalah jalur untuk memberikan data karakter yang

ingin ditampilkan menggunakan LCD, dapat dihubungkan dengan bus data dari rangkaian lain seperti mikrokontroller dengan lebar data 8 bit.

Pin RS (Register Select) berfungsi sebagai indikator atau yang menentukan jenis data yang masuk, apakah data atau perintah logika low menunjukan yang masuk adalah perintah, sedangkan logika high menunjukan data.

Pin R/W (Read Write) berfungsi sebagai instruksi pada modul jika low tulis data, sedangkan high baca data.

Pin E (Enable) digunakan untuk memegang data baik masuk atau keluar.

Pin VLCD berfungsi mengatur kecerahan tampilan (kontras) dimana pin ini dihubungkan dengan trimport, jika tidak digunakan dihubungkan ke ground, sedangkan tegangan catu daya ke LCD sebesar 5 V.

19

BAB III

PERANCANGAN DAN PEMBUATAN ALAT

3.1

Blok Diagram Perancangan AlatKonsep dasar pada perancangan dan pembuatan sistem pengendalian level dilakukan dengan tahap seperti pada flowchart seperti pada gambar 3.1 :

tidak ya tidak ya

Gambar 3.1 Flowchart Perancangan Alat Mulai

Studi Literatur

Melakukan Perancangan Sistem

Menyiapkan komponen yang dibutuhkan

Pemrograman dengan mikrokontroller ATmega 8535

Uji Sensor berhasil

Membangun sistem pengendalian on-off

Analisa Data

Membuat Laporan

Selesai

Uji Alat berhasil

Pada gambar 3.1 menjelaskan mengenai perancangan dan pembuatan alat yang meliputi studi literatur, perancangan sistem, penentuan komponen yang digunakan dan membuat hardware serta software. Komponen yang digunakan untuk merancang pengendalian level pada pemanas heat exchanger yaitu power supply, sensor ultrasonik, mikrokontroller ATmega 8535, LCD dan pompa.

Studi literatur dilakukan untuk mempelajari dari penelitian-penelitian yang pernah dulakukan sebelumnya mengenai heat exchanger. Kemudian mempelajari literatur terkait sistem kontrol level. Selain mempelajari mengenai perancangan pada sistem kontrol, juga mempelajari literatur tentang komponen-komponen yang akan digunakan untuk perancangan sistem. Literatur yang dipelajari yaitu data sheet sensor yang akan digunakan, karakteristik dari mikrokontroller dan spesifikasi dari aktuator.

error MV PV

SV

+

-

Gambar 3.2 Diagram Blok Sistem Pengendalian Level Gambar 3.2 merupakan diagram blok sistem pengendalian level pada tangki pemanas mini plant heat exchanger. Mikrokontroller ATmega 8535 sebagai kontroller dengan mode on-off. Pompa sebagai pengendali akhir atau aktuator, sedangkan tangki sebagai tempat proses. Sensor yang digunakan pada pengendalian level tersebut adalah sensor ultrasonik. SV (Set Value) merupakan besar proses variabel yang dikehendaki. Error merupakan proses mengurangi besaran set value dengan nilai pengukuran. MV (Manipulated Variable) merupakan input dari

Mikrokontroller

ATmega 8535 Pompa

Tangki Pemanas

suatu proses yang dapat dimanipulasi agar besarnya variabel proses sama dengan set point. PV (Process Variable) merupakan suatu proses yang dikendalikan pada suatu sistem.

Fluida yang dipompa menuju tangki pemanas akan dideteksi ketinggiannya oleh sensor ultrasonik. Kemudian sensor ultrasonik akan mengirimkan data ke mikrokontroller ATmega 8535. Lalu mikrokontroller mengirimkan ke LCD untuk menampilkan display ketinggian fluida pada tangki pemanas. Digunakan set point ≥20 cm untuk mematikan pompa. Jadi, ketika ketinggian fluida pada tangki pemanas mencapai 20 cm atau lebih, pompa akan mati. Dan apabila ketinggian fluida kurang dari 20 cm, pompa akan menyala untuk menjaga ketinggian fluida pada tangki pemanas.

Set point 20 cm merupakan set point yang ideal untuk kebutuhan proses pada mini plant heat exchanger. Sebelumnya telah dilakukan percobaan dengan menggunakan set point maksimum ketinggian tangki, yaitu 38 cm. Pada set point tersebut proses pemanasan fluida pada tangki pemanas relatif sangat lama. Kemudian set point diturunkan menjadi 33 cm, lalu 25 cm. Pada set point tersebut proses pemanasan juga masih relatif lama. Kemudian saat percobaan dilakukan pada set point 20 cm, proses pemanasan tidak membutuhkan waktu yang begitu lama, yaitu sekitar 50 menit dan kapasitas fluida yang dibutuhkan pada proses juga memerlukan fluida sekitar 20 cm pada tangki.

3.2 Perancangan Sistem

Perancangan sistem mini plant heat exchanger terdiri dari merancang mini plant heat exchanger, sistem pengendalian level, hardware dan software. Untuk perancangan hardware dimulai dengan integrasi sensor, membuat rangkaian LCD dan integrasi driver relay. Sedangkan untuk perancangan software melakukan program pada software CodeVision AVR.

3.2.1 Perancangan Mini Plant Heat Exchanger

Perancangan mini plant heat exchanger meliputi rancangan heat exchanger beserta kerangka, pemasangan panel kontrol dan

pemasangan aktuator. Selain tangki untuk heater juga terdapat penampugan fluida berupa timba. Aktuator yang digunakan adalah solenoid valve, pompa dan heater.

Pada mini plant heat exchanger menggunakan dua fluida yang berbeda sebagai eksperimen perpindahan panas. Terdapat 4 penampungan fluida pada plant tersebut. Untuk fluida yang akan masuk ke dalam tangki pemanas dikendalikan ketinggiannya. Proses pengendalian tersebut diperlukan karena untuk proses pemanasan fluida pada tangki membutuhkan waktu yang lama. Karena proses pemanasan yang cukup lama, perlu dikendalikan fluida yang masuk pada tangki pemanas. Tangki tersebut digunakan untuk memanaskan fluida sebelum masuk ke dalam heat exchanger. Pemanas dari fluida tersebut berupa heater. Aktuator yang digunakan pada proses mini plant heat exchanger yaitu berupa pompa, heater dan 2 solenoid valve.

Gambar 3.3 P&ID Mini Plant Heat Exchanger

Pada gambar 3.3 merupakan gambar P&ID dari mini plant heat exchanger. Terdapat 3 sistem kontrol pada plant tersebut. Ketiga sistem kontrol tersebut meliputi 2 sistem pengendalian temperatur dan 1 sistem pengendalian level. Selain ketiga sistem

kontrol tersebut, juga terdapat sistem monitoring. Sistem monitoring tersebut untuk record data temperatur fluida yang masuk ke dalam heat exchanger maupun yang keluar dari heat exchanger.

Proses dimulai dengan fluida dipompa ke dalam tangki pemanas. Saat ketinggian fluida dalam tangki pemanas mencapai set point pompa akan mati, sedangkan pada saat level kurang dari set point pompa akan menyala. Setelah temperatur dari fluida mencapai set point, solenoid valve membuka dan heater akan mati. Fluida yang panas tersebut masuk ke dalam heat exchanger untuk proses perpindahan panas dengan fluida lain. Setelah temperatur fluida mencapai set point, solenoid valve akan membuka dan fluida akan kembali ke penampungan awal.

3.2.2 Perancangan Sistem Pengendalian Level

Perancangan sistem pengendalian level pada mini plant heat exchanger menggunakan ketinggian fluida pada tangki pemanas sebagai input. Dalam pengendalian ini menggunakan sensor ultrasonik untuk mendeteksi ketinggian fluida di dalam tangki. Sensor ultrasonik akan menghasilkan sebuah data yang akan dikirim ke kontroller yang berupa mikrokontroller ATmega 8535. Kontroller mengirimkan perintah kepada aktuator untuk melakukan aksi. Aktuator tersebut berupa pompa untuk mengalirkan fluida ke dalam tangki pemanas.

Gambar 3.4 P&ID Sistem Pengendalian Level

Pada gambar 3.4 merupakan gambar P&ID dari sistem pengendalian level yang ada pada mini plant heat exchanger. Dapat dilihat terdapat beberapa komponen sistem pengendalian level. Komponen tersebut berupa sensor ultrasonik, tangki pemanas, pompa serta tangki dari penampungan fluida. Penempatan sensor ultrasonik berada di atas tangki pemanas untuk mendeteksi ketinggian fluida. Jadi ketika sensor ultrasonik mencapai set point yang sudah ditentukan, mikrokontroller akan memerintahkan pompa unrtuk mati. Dan ketika ketinggian fluida pada tangki pemanas kurang dari set point, pompa akan menyala untuk menjaga ketinggian fluida pada tangki pemanas. Fungsi dari pengendalian level pada plant ini yaitu untuk menjaga ketinggian dari fluida pada tangki pemanas.

3.2.3 Perancangan Hardware

Sistem pengendalian level pada mini plant heat exchanger ini menggunakan sensor ultrasonik HC-SR04. Sensor ultrasonik tersebut berfungsi untuk mendeteksi ketinggian fluida pada tangki

pemanas. Pembuatan hardware dimulai dengan mengintegrasikan sensor ultrasonik HC-SR04 ke mikrokontroller ATmega 8535. Mikrokontroller ATmega 8535 berfungsi sebagai kontroller untuk sistem pengendalian level ini.

Gambar 3.5 Konfigurasi Sensor Ultrasonik

Pada gambar 3.5 merupakan konfigurasi dari sensor ultrasonik yang telah terintegrasi dengan mikrokontroller ATmega 8535. Pin trigger masuk ke dalam mikrokontroller sebagai input. Sedangkan untuk pin echo sebagai output. Agar nilai dari pembacaan sensor dapat ditampilkan, maka dibuat rangkaian LCD sebagai display.

Gambar 3.6 Konfigurasi Rangkaian LCD

Pada gambar 3.6 merupakan konfigurasi rangkaian LCD 16x2. LCD berfungsi untuk menampilkan suatu karakter huruf maupun angka. LCD 16x2 mempunyai tampilan 16 kolom dan 2 baris. Perancangan rangkaian LCD digunakan untuk menampilkan nilai ketinggian fluida pada tangki pemanas. Digunakan mikrokontroller ATmega 8535 untuk mengkoneksikan LCD 16x2. Kemudian dilakukan konfigurasi aktuator pada mikrokontroller ATmega 8535.

Gambar 3.7 Konfigurasi Aktuator

Pada gambar 3.7 merupakan konfigurasi aktuator pompa dengan mikrokontroller ATmega 8535. Output dari mikrokontroller ATmega 8535 sebesar 5V DC, sedangkan aktuator pompa membutuhkan tegangan 220V AC. Perlu adanya driver relay untuk mengubah tegangan 5V DC menjadi 220V DC. Pompa dihubungkan dengan sumber tegangan 220V AC dan driver relay normally close (NC). Jadi, saat keadaan normal pompa dalam posisi normally close (NC) atau menyala. Setelah terselesaikannya konfigurasi dari aktuator, kemudian mengintegrasikan semua komponen,

Gambar 3.8 Konfigurasi Display Sensor dan Aktuator Pada gambar 3.8 merupakan konfigurasi dari dislay sensor dan atuator. Jadi apabila sensor sudah dapat membaca data dengan baik atau hanya mempunyai error sangat kecil, selanjutnya dibuat konfigurasi aktuator beserta modul driver relay. Port B0 yang sudah terprogram dalam software CodeVision AVR dihubungkan dengan driver relay. Ketika set point sudah tercapai, port B0 akan mengaktifkan driver relay untuk mematikan aktuator.

3.2.3 Perancangan Software

Pada proses pengendalian level pada tangki pemanas mini plant heat exchanger ini menggunakan mikrokontroller ATmega 8535 sebagai kontroller. Fungsi dari mikrokontroller tersebut untuk menyalakan atau mematikan sebuah pompa yang mengalirkan fluida ke dalam tangki pemanas. Proses nyala atau mati pompa terjadi ketika persyaratan telah terpenuhi. Pada proses pengendalian level ini diatur set point 20 cm atau lebih untuk mematikan sebuah pompa. Sedangkan ketika ketinggian

fluida pada tangki pemanas kurang dari 20 cm, maka pompa akan menyala untuk menjaga level dalam tangki pemanas.

Untuk membuat program pada mikrokontroller ATmega 8535, menggunakan sebuah software. Software tersebut adalah CodeVision AVR. Koding dibuat untuk mengolah data yang telah dibaca oleh sensor untuk ditampilkan ke LCD, kemudian melakukan perintah untuk menyalakan atau mematikan aktuator pompa.

3.3 Pengujian Alat

Mekanik dari sistem pengendalian level pada tangki pemanas mini plant heat exchanger dirancang terlebih dahulu. Kemudian dilakukan sebuah percobaan pada mekanik apakah program yang sudah dibuat sudah sesuai dengan yang diinginkan atau belum.

Percobaan dimulai dengan membuat suatu control panel. Kemudian mengkoneksikan antara mekanik dengan control panel yang sudah dibuat tersebut. Pengujian dilakukan dengan menyalakan pompa, lalu dicek apakah pompa akan mati ketika set point telah tercapai. Apabila aksi dari aktuator tidak sesuai dengan set point, maka dilakukan sebuah troubleshooting untuk mencari penyebab dari tidak berjalannya suatu proses pengendalian tersebut. Setelah sistem berjalan sudah sesuai dengan yang diinginkan, maka dilakukan sebuah pengambilan data kalibrasi dari sensor ultrasonik HC-SR04 dan grafik respon dari sensor tersebut pada software Labview.

3.4 Desain Tampilan Pada Software Labview

Setelah program yang dibuat pada software CodeVision AVR sudah sesuai dengan aksi yang terjadi pada plant, sistem pengendalian level ini kemudian dibuat tampilan data di sebuah Personal Computer (PC). Selain itu data disimpan secara real time. Software yang digunakan untuk tampilan serta penyimpanan data tersebut adalah Labview. Data yang ditampilkan pada software tersebut adalah nilai dari ketinggian fluida pada tangki

pemanas beserta grafik respon yang dihasilkan dari sistem pengendalian level.

Gambar 3.9 Tampilan Desain Pada Software Labview Pada gambar 3.9 merupakan desain tampilan dari proses mini plant heat exchanger yang telah dibuat pada software Labview. Pada gambar tersebut terdapat desain dari plant, grafik respon dan indikator dari aktuator. Dari tampilan tersebut dapat dilihat bagaimana proses yang terjadi pada mini plant heat exchanger.

3.5 Prosedur Operasional

Untuk menjalankan proses pada sistem mini plant heat exchanger diperlukan beberapa tata cara, yaitu :

1. Dipastikan tidak ada kebocoran pada pipa maupun tangki pada plant

2. Dipastikan wiring sudah benar dan telah terpasang 3. Dilakukan pengecekan sumber tegangan AC maupun

power supply sudah terhubung dengan benar. 4. Saklar AC dinyalakan

5. Proses pada sistem mini plant heat exchanger dilihat apakah sudah sesuai, apabila belum sesuai dilakukan pengecekan kembali atau troubleshooting.

3.6 Analisis Data dan Kesimpulan

Pada tahap terakhir dari sebuah pembuatan sistem pengendalian level ini dihasilkan sebuah data kalibrasi sensor ultrasonik HC-SR04. Kalibrasi tersebut bertujuan untuk mengetahui performa atau kualitas dari sensor ultrasonik HC-SR04 yang digunakan pada mini plant heat exchanger ini. Dari hasil kalibrasi tersebut akan didapatkan nilai error dari sensor. Kemudian dapat ditarik kesimpulan apakah nilai error dari sensor tersebut masih dalam batas toleransi atau tidak.

33

4.1 Pengujian Sensor Ultrasonik HC-SR04

Sistem pengendalian dirancang untuk menjaga fluida pada tangki pemanas agar sesuai dengan set point. Apabila level tidak dijaga, ketinggian fluida pada tangki pemanas akan tidak stabil dan dapat melebihi kapasitas tangki. Pada sistem yang telah dibuat yaitu pengendalian level pada tangki pemanas heat exchanger, menggunakan sebuah sensor ultrasonik. Sensor ultrasonik digunakan untuk mengukur ketinggian fluida pada tangki pemanas. Sensor ultrasonik yang dipakai pada sistem ini adalah jenis ultrasonik HC-SR04.

Gambar 4.1 Mini Plant Heat Exchanger

Gambar 4.1 merupakan gambar keseluruhan dari mini plant heat exchanger. Untuk proses perpindahan panas berada di posisi tengah.

Gambar 4.2 Sistem Pengendalian Level

Gambar 4.2 merupakan sistem pengendalian level pada mini plant heat exchanger. Terdapat pompa, panel kontrol dan 2 tangki. Panel kontrol berada di bagian belakang plant.

Gambar 4.3 merupakan penempatan dari sensor ultrasonik HC-SR04. Sensor diletakkan di atas tangki pemanas untuk mengukur ketinggian dari fluida yang masuk ke dalam tangki.

Gambar 4.4 Tampilan LCD

Gambar 4.4 merupakan tampilan dari LCD 16x2. Pada LCD tersebut menampilkan pengukuran level pada tangki pemanas beserta temperatur fluida di dalam tangki.

Untuk mengetahui keakuratan dari sensor ultrasonik HC-SR04 yang digunakan pada sistem, perlu adanya sebuah uji pada sensor tersebut. Sebelum melakukan pengujian pada sensor, perlu dilakukan pembuatan program pada mikrokontroller ATmega 8535. Nilai dari pembacaan sensor ultrasonik akan dimunculkan melalui display LCD. Setelah program dibuat, pengujian dilakukan dengan menggunakan penggaris standar. Sensor diletakkan pada ujung penggaris. Kemudian dibandingkan nilai pembacaan dari sensor ultrasonik HC-SR04 dengan penggaris. Dari perbandingan nilai tersebut, dapat diketahui nilai error dari sensor ultrasonik HC-SR04.

Gambar 4.5 Diagram Blok Uji Sensor

Pada gambar 4.5 menunjukan diagram blok pengukuran pada sensor ultrasonik HC-SR04. Jadi, data dari pembacaan nilai sensor ultrasonik HC-SR04 akan dikirim ke mikrokontroller ATmega 8535. Kemudian nilai dari pembacaan sensor ultrasonik HC-SR04 akan ditampilkan oleh LCD. Perlu adanya suatu pengukuran untuk mengetahui nilai yang dihasilkan oleh sensor. Mengukur adalah sebuah proses yang mengaitkan angka secara obyektif, sehingga angka yang diperoleh tersebut dapat memberikan gambaran yang jelas mengenai objek atau kejadian yang diukur. Terdapat beberapa komponen penting dalam melakukan pengukuran, yaitu material, instrument, pelaku pengukuran, metode yang digunakan dan lingkungan. Komponen-komponen tersebut sangat penting, karena dapat mempengaruhi nilai dari pengukuran termasuk ketidakpastian pengukuran.

Tabel 4.1 Pengujian Sensor Ultrasonik HC-SR04 Level

(cm)

Pembacaan Sensor Ultrasonik HC-SR04 Rata-rata (cm) Ke-1(cm) Ke-2 (cm) Ke-3 (cm) Ke-4 (cm)

5 5,07 5,11 5,07 5,11 5,09 10 10,01 10,01 10,05 10,01 10,02 15 14,91 14,91 14,95 14,91 14,92 20 19,93 19,98 19,93 19,98 19,96 25 25,18 24,96 25,00 25,18 25,08 30 29,94 29,90 29,90 29,94 29,92 35 35,23 35,32 34,84 34,88 35,07 40 39,95 39,91 39,91 39,91 39,92 45 44,89 45,20 44,89 44,89 44,97 50 50,18 50,22 49,92 49,92 50,06 Sensor Ultrasonik HC-SR04 Mikrokontroller ATmega 8535 Display LCD

Nilai karakteristik static dari sensor adalah sebagai berikut : Range = 5 cm – 50 cm Span = 45 cm Resolusi = 0,01 K = ��� = 50,18− 5,07 50− 5 = 1,00244

Non-Linearitas (N (I)) = O (I) – (KI+a) I = standar ; O = alat

a (zero bias) = � − �� �

= 5,07 – (1,00244 x 5) = 0,0578

Non-Linearitas maksimum per unit

=

�− � x 100%

=

1,00244 50,18 − 5,07 x 100% = 2,222% Akurasi = 1 - | � �− − � � − | = 1 – | 27,5 – 27,501 27,5 | = 1 – 0,00003636 = 0,99996 cm %Akurasi = 0,99996 x 100% = 99,9% Error = 1 – Akurasi = 1 – 0,99996 = 0,00004 cmTabel 4.1 merupakan tabel pengujian sensor ultrasonik HC-SR04. Pengujian dilakukan dengan mengukur jarak menggunakan sensor ultrasonik. Hasil dari pembacaan data sensor ultrasonik dibandingkan dengan penggaris standar. Pembacaan sensor dimulai dari jarak 5 cm-50 cm. Setiap pembacaan dilakukan

sebanyak 4 kali pengukuran. Dari pembacaan sensor tersebut didapatkan nilai rata-rata dari setiap pembacaan.

Gambar 4.6 Grafik Pembacaan Alat dan Standar

Gambar 4.6 merupakan grafik pembacaan alat dengan pembacaan standar. Dari grafik tersebut dapat dilihat bahwa selisih antara pembacaan alat dengan standar nilainya sangat kecil.

4.2 Perhitungan Ketidakpastian Pembacaan Alat

Perhitungan ketidakpastian pembacaan alat dilakukan untuk mengetahui apakah sensor ultrasonik HC-SR04 yang digunakan masih bagus untuk dipakai pada sistem. Perlu dilakukan analisa dengan metode statistik (tipe A) dan selain metode statistik (tipe B).

Tipe A ditandai dengan adanya data pengukuran, selanjutnya dari data tersebut diperoleh nilai rata-rata dan standar deviasi. Terdapat 2 macam analisa tipe A yaitu UA1 dan UA2. UA1 merupakan ketidakpastian hasil pengukuran, sedangkan UA2 merupakan ketidakpastian regresi. Analisa Tipe B dibagi menjadi

2 bagian, yaitu ketidkpastian resolusi (UB1) dan ketidakpastian alat standar (UB2).

Dari semua sumber ketidakpastian tersebut dikombinasikan untuk memberikan gambaran menyeluruh ketidakpastian. Ketidakpastian gabungan biasa disebut dengan UC. Kemudian dicari nilai derajat kebebasan efektif (Veff) dan faktor cakupan (k). Selanjutnya dihitung nilai dari ketidakpastian diperluas (Uexp).

Tabel 4.2 Pembacaan Skala

Range Pembacaan Alat (x) Koreksi (y) xi-x (xi-x)² 5 cm 5,07 cm -0,07 cm -0,024 0,000576 5,11 cm -0,11 cm 0,016 0,000256 5,07 cm -0,07 cm -0,024 0,000576 5,11 cm -0,11 cm 0,016 0,000256 5,11 cm -0,11 cm 0,016 0,000256 Ʃ=0,00192 Koreksi minimum = 0,07 cm Koreksi maksimum = 0,11 cm x = 5,07+5,11+5,07+5,11+5,11 5 = 5,094 σ = Ʃ(xi−x)² −1

=

0,00192 5−1=

0,00048 = 0,0219Tabel 4.3 Perhitungan Ketidakpastian Hasil Pengukuran T x y yi-y (yi-y )² 5 5,09 -0,09 -0,089 0,00792 10 10,02 -0,02 -0,019 0,00036 15 14,92 0,08 0,081 0,00656 20 19,96 0,04 0,041 0,00168 25 25,08 -0,08 -0,079 0,00624 30 29,92 0,08 0,081 0,00656 35 35,07 -0,07 -0,069 0,00476 40 39,92 0,08 0,081 0,00656 45 44,97 0,03 0,031 0,00096 50 50,06 -0,06 -0,059 0,00348 Ʃ=275 Ʃ=-0,01 Ʃ=0,04508

koreksi (y) = pemb. Standar (t) – pemb. Alat (x) 0,005026667 y = Ʃy 10= −0,01 10 = -0,001 σ = Ʃ(yi−y)² −1

=

0,04508 10−1=

0,005008889 = 0,0707735 UA1 = � = 0,0707735 10 = 0,02238Tabel 4.4 Perhitungan Ketidakpastian Regresi t² t.y Yreg R SR 25 -0,45 -0,012 -0,078 0,006 100 -0,2 -0,01 -0,01 0,0001 225 1,2 -0,007 0,087 0,0076 400 0,8 -0,005 0,045 0,002 625 -2 -0,002 -0,078 0,006 900 2,4 0,0002 0,079 0,0062 1225 -2,45 0.003 -0,073 0,0053 1600 3,2 0,005 0,075 0,0056 2025 1,35 0,008 0,022 0,0005 2500 -3 0,01 -0,07 0,0049 Ʃ=9625 Ʃ=0,85 Ʃ=0,0442

b = n Ʃ ti.yi – Ʃti.Ʃyi n Ʃti² − (Ʃti)² = 10 x 0,85 – 275 x (−0,01) 10 x 9625 – (275)² = 0,0005 t = Ʃt 10= 275 10 = 27,5 a = y – (b x t ) = -0,001 – (0,0005 x 27,5) = -0,01475 Yreg = a + (b x ti) = -0,01475 + (0,0005 x ti) Residu (R) = yi – Yreg SR = R² SSR = ƩSR = 0,0442 UA2 = SSR n – 2= 0,0442 10 – 2 = 0,074 UB1 = 1 2 x resolusi 3 = 1 2 x 0,001 3 = 0,00029

UB2 = 2% x maks .pembacaan standar

2

= 2% � 50 2 = 0,5

UC = UA1² + UA2² + UB1² + UB2²

= 0,02238² + 0,074² + 0,00029² + 0,5² = 0,0005026 + 0,005476 + 0,000000084 + 0,25 = 0,25597868 = 0,50594 V = n – 1, sehingga V1= 9; V2 = 9 V3 = ∞; V4 = 60

Veff = Ʃ(Ui)⁴(Uc )⁴ Vi

= 0,50594 4 0,02238 4 9 + 0,074 4 + 0,00029 9 4 + 0,5 ∞ 4 60 = 0,06552 0,000000249 + 0,000003331 + 0 + 0,001041667 = 62,7

Nilai dari Veff yaitu 62,7. Untuk mencari nilai k dapat dilihat pada tabel T-Student. Nilai dari k diketahui 2,0.

Uexp = k x Uc = 2 x 0,50594 = 1,01188

Berdasarkan nilai dari perhitungan ketidakpastian diperluas (Uexp), menghasilkan nilai ketidakpastian alat sebesar ±1,01188 dengan tingkat kepercayaan 95% dari tabel T-Student. Nilai dari ketidakpastian diperluas menjadi acuan pembacaan sensor.

Perlu menghitung debit aliran untuk mengetahui berapa debit aliran yang masuk pada tangki pemanas. Diketahui volume (V) dari tangki yaitu 19 L dan waktu 40 s. Satuan waktu diubah ke dalam menit, sehingga menjadi 0,67 menit.

Q = V t =

19

0,67= 28,36 L/menit

4.3 Respon Sistem

Setelah plant heat exchanger berjalan dengan baik, perlu dilakukan uji respon. Uji respon dilakukan untuk mengetahui berapa selang waktu yang dibutuhkan suatu sistem pengendalian untuk mencapai set point.

Gambar 4.7 Grafik Respon Sistem Tracking Set Point Gambar 4.7 merupakan grafik dari sistem tracking point pengendalian level pada mini plant heat exchanger. Dapat dilihat

nilai set point pada sistem pengendalian tersebut adalah 20 cm. Kemudian nilai set point diubah menjadi 25 cm dan 30 cm, untuk mengetahui respon grafik tracking point.

Tabel 4.5 Respon Sistem Tracking Set Point Nilai

Level

20 cm 25 cm 30 cm

Ts 40 detik 12 detik 11 detik

Mp 1 cm 1 cm 1 cm

Ess 0,090909 0,890411 0,272727

Tabel 4.5 merupakan respon sistem tracking point. Ts (settling time) merupakan waktu yang dibutuhkan untuk mencapai set point. Dari ketinggian 0 cm ke 20 cm membutuhkan waktu 40 detik untuk mencapai set point 20 cm. Dari 20 cm ke 25 cm membutuhkan waktu 12 detik. Sedangkan dari 25 cm ke 30 cm membutuhkan waktu 11 detik. Nilai Mp (maximum overshoot) dari sistem yaitu 1 cm. Ess (error steady state) merupakan nilai rata-rata error yang terjadi saat sistem steady atau teratur.

4.4 Pembahasan

Pada mini plant heat exchanger terdapat sistem pengendalian level. Sistem pengendalian level tersebut untuk menjaga ketingggian fluida pada tangki pemanas. Sensor yang digunakan adalah sensor ultrasonik HC-SR04. Menggunakan mikrokontroller ATmega 8535 sebagai kontroller. Sistem pengendalian tersebut untuk memberikan aksi pada pompa. Digunakan set point 20 cm untuk mematikan pompa.

Pengujian sensor dilakukan untuk mengetahui karakteristik static dan nilai ketidakpastian dari sensor. Untuk mencari nilai ketidakpastian dari sensor, dilakukan suatu pengukuran pada sensor dan menggunakan penggaris standar untuk pembandingnya. Dari hasil pengukuran yang telah dilakukan, diketahui nilai dari ketidakpastian hasil pengukuran (UA1) sebesar 0,02238. Kemudian dicari nilai ketidakpastian regresi

(UA2) dengan mencari nilai SSR terlebih dahulu. Untuk nilai ketidakpastian regresi (UA2) dari sensor yaitu sebesar 0,074. Kemudian dicari nilai ketidakpastian resolusi (UB1) dan ketidakpastian alat standar (UB2). Nilai dari ketidakpastian resolusi (UB1) sebesar 0,00029, sedangkan nilai dari ketidakpastian alat standar sebesar 0,5. Nilai dari ketidakpastian diperluas (Uexp) sebesar 1,01188. Nilai dari ketidakpastian diperluas tersebut dapat menjadi acuan untuk pembacaan sensor.

Dari pengujian sensor yang telah dilakukan, diketahui bahwa pembacaan dari sensor terkadang terdapat error sebesar 0,00004 cm. Pada pengujian terhadap sistem kontrol dilakukan dengan mengaktifkan sistem, pompa akan menyala dan mengalirkan fluida pada tangki pemanas. Ketika fluida mencapai set point yaitu 20 cm, pompa akan mati. Dan ketika pembacaan sensor berada di bawah set point, pompa akan kembali menyala.

Uji respon pada sistem perlu dilakukan untuk mengetahui respon sistem terhadap mini plant heat exchanger. Dari grafik respon sistem tracking set point, dapat dilihat bahwa nilai Ts (settling time) untuk ketinggian 0 cm ke 20 cm sebesar 40 detik. Untuk ketinggian 20 cm ke 25 cm membutuhkan waktu 12 detik. Sedangkan dari 25 cm ke 30 cm membutuhkan waktu 11 detik. Nilai Mp (maximum overshoot) dari sistem yaitu 1 cm. Ess (error steady state) merupakan nilai rata-rata error yang terjadi saat sistem steady atau teratur. Untuk set point 20 cm nilai Ess sebesar 0,090909. Dalam hal ini pengujian yang dilakukan terhadap sistem berhasil memenuhi kondisi yang diinginkan. Dengan berhasilnya pengujian tersebut, sistem pengendalian level pada mini plant heat exchanger.dapat berjalan sesuai yang diharapkan.

45

5.1 Kesimpulan

Berdasarkan hasil dari perancangan dan pembuatan sistem pengendlian level pada tangki pemanas mini plant heat exchanger, maka dapat diambil kesimpulan sebagai berikut :

1. Telah dibuat rancang bangun sistem pengendalian level pada tangki pemanas, dengan adanya sistem tersebut maka fluida yang masuk pada tangki pemanas dapat dijaga ketinggiannya.

2. Karakteristik statik dari sensor HC-SR-04 yaitu memiliki akurasi 0,99 cm dan error 0,00004 cm dengan range 5cm-50cm dan span sebesar 45 cm, nilai ketidakpastian diperluas dari sensor sebesar ±1,01188 cm.

3. Settling time yang dicapai untuk respon sistem pengendalian level adalah 40 detik untuk set point 20 cm, 12 detik dari set point 20 cm menuju 25 cm dan 11 detik dari set point 25 cm menuju 30 cm.

5.2 Saran

Dari hasil perancangan dan pembuatan sistem ada beberapa hal yang perlu diperhatikan, yaitu :

1. Perlu adanya sistem pendingin pada fluida yang keluar dari shell, agar sirkulasi fluida pada shell dapat terjaga temperaturnya.

2. Perlu adanya kalibrasi pada sensor agar pembacaan sensor lebih akurat.

Arindya, Radita. 2014. Instrumentasi dan Kontrol Proses. Yogyakarta : Graha Ilmu.

[2]

Gunterus, Frans. 1994. Falsafah Dasar: Sistem Pengendalian

Proses. Jakarta: Elex Media Computindo.

[3]

Zulmi, Faizal. Rancang Bangun Alat Pendeteksi Jarak Pada

Kendaraan Berbasis Arduino. Teknik Elektro Universitas Mercu Buana. Jakarta.

[4]

Jazz, Rev. 2014. Jenis-jenis Pompa Berdasarkan Cara

Kerjanya Mengalirkan Fluida. [diakses dari : www.prosesindustri.com/2014/12/jenis-jenis-pompa-berdasarkan-cara-kerjanya-mengalirkan-fluida.html]

[5]

Kho, Dickson. 2015. Pengertian Relay dan Fungsinya. [diakses dari : teknikelektronika.com/pengertian-relay-fungsi-relay/]

[6]

Anonymous. 2012. LCD (Liquid Cristal Display). [diakses dari : http://elektronika-dasar.web.id/lcd-liquid-cristal-display/]

[7]

Anonymous. 2012. Arsitektur Mikrokontroller AVR ATmega

8535. [diakses dari : http://e- belajarelektronika.com/ arsitektur-mikrokontroler-avr-atmega-8535/]

BIODATA PENULIS

Penulis dilahirkan di Kota Kediri 20 Agustus 1995. Alamat asli rumah di Kediri terdapat pada Jl. Sersan KKO Harun No.100, RT 002/RW 012, Kecamatan Kota, Kota Kediri. Pada tahun 2007, penulis menyelesaikan pendidikan di SDN Ngadirejo 1 Keidiri. Pada tahun 2010 menyelesaikan pendidikan tingkat menengah pertama di SMPN 3 Kediri.

Tahun 2013 menyelesaikan

pendidikan di SMAN 3 Kediri. Pada tahun 2016 ini, penulis mampu menyelesaikan gelar ahli madya di Program Studi D3 Metrologi dan Instrumentasi, Jurusan Teknik Fisika, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember Surabaya. Penulis berhasil menyelesaikan Tugas Akhir dengan judul “Rancang Bangun Sistem Pengendalian Level Pada Tangki Pemanas Mini Plant Heat Exchanger Berbasis Mikrokontroller”. Bagi pembaca yang memiliki kritik dan saran mengenai tugas akhir ini, dapat menghubungi penulis melalui email [email protected].

![Gambar 2.1 Diagram Blok Sistem Pengendalian Otomatis [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/15.629.123.544.558.714/gambar-diagram-blok-sistem-pengendalian-otomatis.webp)

![Gambar 2.3 Grafik Sistem Pengendalian On-Off [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/17.629.198.468.536.675/gambar-grafik-sistem-pengendalian-on-off.webp)

![Gambar 2.6 Pompa [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/20.629.141.477.161.433/gambar-pompa.webp)

![Gambar 2.7 Mikrokontroller ATmega 8535 [7]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/21.629.217.447.107.379/gambar-mikrokontroller-atmega.webp)

![Gambar 2.8 Konfigurasi Pin ATmega 8535 [7]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/23.629.171.484.105.412/gambar-konfigurasi-pin-atmega.webp)

![Gambar 2.9 Modul Relay [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/24.629.207.402.473.602/gambar-modul-relay.webp)

![Gambar 2.10 LCD 16x2 [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4533545.3289514/25.629.171.486.449.627/gambar-lcd-x.webp)