BAB 2

LANDASAN TEORI

2.1 Langkah-langkah Pemecahan Masalah

Produk merupakan sesuatu yang dijual oleh perusahaan kepada pembeli. Pengembangan produk merupakan serangkaian aktivitas yang dimulai dari analisa persepsi dan peluang pasar, kemudian diakhiri dengan tahap produksi, penjualan dan pengiriman produk( Ulrich-Eppinger,2001).

Pengembangan produk merupakan aktivitas lintas disiplin yang membutuhkan kontribusi dari hampir semua fungsi yang ada di perusahaan, namun tiga fungsi yang selalu paling penting bagi proyek pengembangan produk, yaitu :

1. Pemasaran

Fungsi pemasaran menjembatani interaksi antara perusahaan dengan pelanggan. Peranan lainnya adalah memfasilitasi proses identifikasi peluang produk, pendefinisian segmen pasar, dan identifikasi kebutuhan pelanggan. Bagian pemasaran juga secara khusus merancang komunikasi antara perusahaan dengan pelanggan, menetapkan target harga dan merancang peluncuran serta promosi produk.

2. Perancangan ( Design )

Fungsi perancangan memainkan peranan penting dalam mendefinisikan bentuk fisik produk agar dapat memenuhi kebutuhan pelanggan. Dalam konteks tersebut tugas

bagian perancangan mencakup desain engineering ( mekanik, elektrik, software, dan lain-lain ) dan desain industri ( estetika, ergonomi, user interface ).

3. M anufaktur

Fungsi manufaktur terutama bertanggung jawab untuk merancang dan mengoperasikan sistem produksi pada proses produksi produk. Secara luas, fungsi manufaktur seringkali mencakup pembelian, distribusi, dan instalasi. Kumpulan aktivitas-aktivitas ini disebut juga sebagai rantai pemasok.

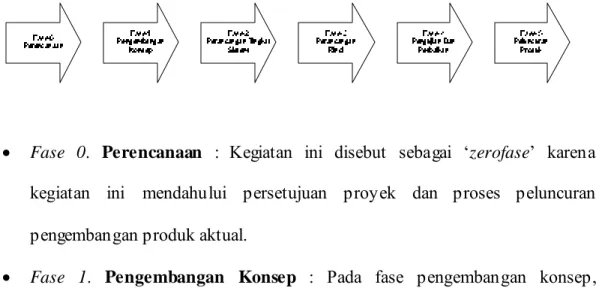

Proses Pengembangan produk secara umum terdiri dari tahapan-tahapan atau sering juga disebut sebagai fase. M enurut Karl T. Ulrich dan Steven D. Eppinger dalam bukunya yang berjudul “Perancangan dan Pengembangan Produk”, proses pengembangan produk secara keseluruhan terdiri dari 6 fase, yaitu :

Gambar 2.1 Fase Pengembangan Produk M enurut Ulrich-Eppinger (Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

• Fase 0. Perencanaan : Kegiatan ini disebut sebagai ‘zerofase’ karena kegiatan ini mendahului persetujuan proyek dan proses peluncuran pengembangan produk aktual.

• Fase 1. Pengembangan Konsep : Pada fase pengembangan konsep, kebutuhan pasar target diidentifikasi, alternatif konsep-konsep produk

dibangkitkan dan dievaluasi, dan satu atau lebih konsep dipilih untuk pengembangan dan percobaan lebih jauh. Dimana yang dimaksud dengan konsep di sini adalah uraian dari bentuk, fungsi, dan tampilan suatu produk dan biasanya disertai dengan sekumpulan spesifikasi, analisis produk-produk pesaing serta pertimbangan ekonomis proyek.

• Fase 2. Perancangan Tingkatan Sistem : Fase Perancangan Tingkatan Sistem mencakup definisi arsitektur produk dan uraian produk menjadi subsistem-subsistem serta komponen-komponen. Gambaran rakitan akhir untuk sistem produksi biasanya didefinisikan selama fase ini. Output pada fase ini biasanya mencakup tata letak bentuk produk, spesifikasi secara fungsional dari tiap subsistem produk, serta diagram aliran proses pendahuluan untuk proses rakitan akhir.

• Fase 3. Perancangan Detail : Fase perancangan detail mencakup spesifikasi lengkap dari bentuk, material, dan toleransi-toleransi dari seluruh komponen unit pada produk dan identifikasi seluruh komponen standar yang dibeli dari pemasok. Rencana proses dinyatakan dan peralatan dirancang untuk tiap komponen yang dibuat, dalam sistem produksi. Output dari fase ini adalah pencatatan pengendalian untuk produk, gambar untuk tiap komponen produk dan peralatan produksinya, spesifikasi komponen-komponen yang dapat dibeli, serta rencana untuk proses pabrikasi dan perakitan produk.

• Fase 4. Pengujian dan Perbaikan : Fase pengujian dan perbaikan melibatkan konstruksi dan evaluasi dari bermacam-macam versi produksi

awal produk. Prototipe awal (alpha) biasanya dibuat dengan menggunakan komponen-komponen dengan bentuk dan jenis material pada produksi sesungguhnya, namun tidak memerlukan proses pabrikasi dengan proses yang sama dengan yang dilakukan pada proses pabrikasi sesungguhnya. Prototipe

alpha diuji untuk menentukan apakah produk akan bekerja sesuai dengan apa

yang direncanakan dan apakah produk memuaskan kebutuhan konsumen utama. Prototipe berikutnya (beta) biasanya dibuat dengan komponen-komponen yang dibutuhkan pada produksi namun tidak dirakit dengan menggunakan proses perakitan akhir seperti pada perakitan sesungguhnya. Prototipe beta dievaluasi secara internal dan juga diuji oleh konsumen dengan menggunakannya secara langsung. Sasaran dari prototipe beta biasanya adalah untuk menjawab pertanyaan mengenai kinerja dan keandalan dalam rangka mengidentifikasi kebutuhan perubahan-perubahan secara teknik untuk produk akhir.

• Fase 5. Produksi awal : Pada fase produksi awal, produk dibuat dengan menggunakan sistem produksi yang sesungguhnya. Tujuan dari produksi awal ini adalah untuk melatih tenaga kerja dalam memecahkan permasalahan yang mungkin timbul pada proses produksi sesungguhnya. Produk-produk yang dihasilkan selama produksi awal kadang-kadang disesuaikan dengan keinginan pelanggan dan secara hati-hati dievaluasi untuk mengidentifikasi kekurangan-kekurangan yang timbul. Peralihan dari produksi awal menjadi produksi sesungguhnya harus melewati tahap demi tahap. Pada beberapa titik

pada masa peralihan ini, produk diluncurkan dan mulai disediakan untuk didistribusikan.

Total keseluruhan fase adalah 6 fase yakni : dari fase 0 sampai dengan fase 5, dan pemahaman dari tiap tahapan dapat dimengerti dan diterapkan secara terpisah ( Ulrich-Eppinger,2001).

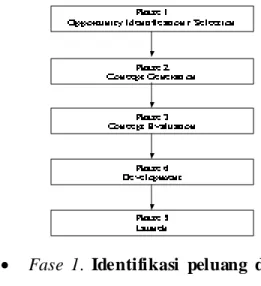

Sementara itu menurut C. M erle Crawford dan C. Anthony Di Benedetto dalam buku mereka yang berjudul “New Products Management”, dikatakan bahwa tahapan pengembangan produk terdiri atas 5 fase yaitu :

Gambar 2.2 Fase Pengembangan Produk M enurut Crawford-Benedetto (Sumber : New Products Management, Crawford-Benedetto)

• Fase 1. Identifikasi peluang dan Seleksi ( Opportunity Identification and Selection) : menghasilkan sebuah peluang dari produk baru menjadi peluang bisnis, mengadakan perubahan pada rencana pemasaran, sumber daya, dan kebutuhan yang terdapat pada pasar. M engadakan riset pasar untuk kemudian dievaluasi, divalidasi dan keluarannya adalah pernyataan strategic untuk menuntun lebih jauh ke tahap selanjutnya.

• Fase 2. Pengembangan Konsep (concept generation) : Memilih peluang yang paling berpotensi untuk dikembangkan dan mulai dengan keterlibatan konsumen dalam tahap identifikasi kebutuhan. M ulai menyusun konsep produk baru yang dapat menjawab kesempatan atau peluang yang ada.

• Fase 3. Evaluasi Proyek/Konsep (Concept/Project Evaluation) : M engevaluasi konsep produk tersebut (seperti pada saat mereka mulai masuk) pada kriteria teknis, pemasaran dan keuangan. Beri bobot dan pilih yang terbaik kedua atau ketiga.

• Fase 4. Pengembangan (Development) : Pada fase ini merupakan tahap pengujian konsep yang sudah matang dengan pembuatan prototipe yang langsung diujikan kepada konsumen, desain pembuatan dan peralatan yang dibutuhkan sudah mulai disusun, sambil tidak lupa mempersiapkan strategi pemasaran dan persiapan peluncuran produk tersebut dengan memperhatikan jalur distribusi dan biaya-biaya yang dibutuhkan melalui sebuah business

plan.

• Fase 5. Peluncuran (Launch) : mulai produksi awal dan pemasaran dengan ruang lingkup yang kecil dulu sambil memantapkan sistem produksi pembuatan produk tersebut, dan mulai menjalankan program peluncuran sesuai yang direncanakan secara bertahap.

Kelima fase ini lebih difokuskan untuk pengembangan produk yang betul-betul merupakan produk baru (Crawford-Beneditto, 2000).

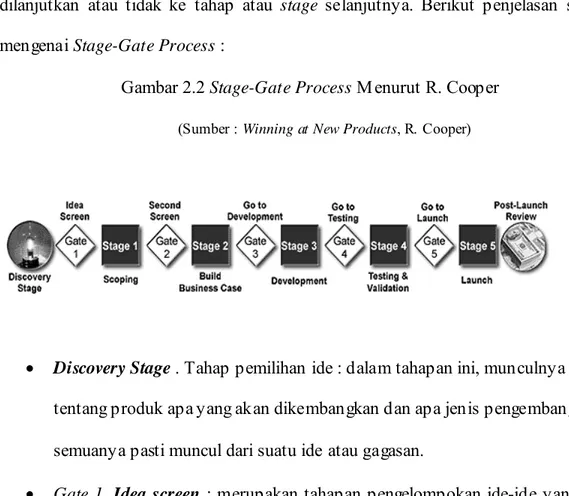

Satu lagi pendapat dari ahli pengembangan produk di USA yaitu R. Cooper dalam bukunya yang berjudul “Winning at New Products”, Cooper menyebutkan tahapan pengembangan produk yang dikenal sebagai Stage-Gate Process yaitu sebuah tahapan pergerakan suatu proyek produk baru dari sebuah ide hingga ke tahap peluncuran. Stage merupakan tahapan sebenarnya dimana diwujudkan dalam tindakan nyata. Sedangkan gate merupakan point pengambilan keputusan untuk dilanjutkan atau tidak ke tahap atau stage selanjutnya. Berikut penjelasan singkat mengenai Stage-Gate Process :

Gambar 2.2 Stage-Gate Process M enurut R. Cooper (Sumber : Winning at New Products, R. Cooper)

• Discovery Stage . Tahap pemilihan ide : dalam tahapan ini, munculnya ide-ide tentang produk apa yang akan dikembangkan dan apa jenis pengembangannya semuanya pasti muncul dari suatu ide atau gagasan.

• Gate 1. Idea screen : merupakan tahapan pengelompokan ide-ide yang telah didapatkan.

• Stage 1. Scooping : merupakan tahapan perkiraan akan keberhasilan produk yang akan dikembangkan, dapatkah produk itu dibuat, serta bagaimana respon pasar terhadap produk tersebut nantinya.

• Gate 2. Second screen : dalam tahap ini diadakan penyaringan konsep produk mana yang akan dilanjukan untuk dikembangkan.

• Stage 2. Building the business case : merupakan tahap yang paling menentukan bagi tim pengembangan produk, disini akan dibuat definisi dari produk dan proyek tersebut, rencana proyek dan pembenaran dari proyek tersebut di masa-masa mendatang.

• Gate 3. Go to Development : pada tahap ini ditentukan apakah diteruskan ke tahap pengembangan atau tidak berdasarkan hasil dari tahapan sebelumnya dan konsep yang telah terpilih.

• Stage 3. Development : Tahap ini yang disebut tahapan pengembangan, pada tahap ini dilakukan seperti yang dilakukan pada tahap pengembangan konsep, persiapan peluncuran, rencana sistem produksi, dan pengujian untuk ke tahap selanjutnya.

• Gate 4. Go to Testing : Merupakan tahapan awal dari pengujian konsep produk yang sudah dikembangkan.

• Stage 4. Testing and Validation : Merupakan tahapan final dari pengujian dan validasi data pengujian dari seluruh proyek, perkiraan rencana proses produksi, analisa ekonomi produk, respon dari konsumen, dan pembuatan prototipe.

• Gate 5. Go to launch : Tahapan persiapan peluncuran awal dari produk yang sudah diuji.

• Stage 5. Launching : produksi awal sudah mulai dilakukan, beserta perbaikan-perbaikan sistem produksi dan peralatan untuk efisiensi proses, jalur distribusi dan komersialisasi mulai dibangun dan diperluas secara bertahap.

• Review dari peluncuran produk : Setelah produk diluncurkan secara komersialisasi, dilakukan review untuk memastikan bahwa hambatan-hambatan yang ada bisa teratasi, serta memastikan apakah produksi tetap dilanjutkan beserta pemasarannya, atau tetap memasarkan sisa stok barang (bila produksi dihentikan karena tidak dapat dilanjutkan), atau mendaur ulang produk tersebut sehingga dapat dimanfaatkan menjadi barang lain (“Winning at New Products”, R.Cooper, 2001).

Setelah melihat ketiga model tahapan-tahapan pengembangan produk yang merupakan pendapat dari beberapa ahli tersebut, maka dapat dilihat banyak kesamaan dari ketiga proses tersebut, perbedaan jumlah tahapan atau fase disebabkan karena adanya penggabungan dari beberapa tahapan yang sejenis ataupun membaginya menjadi beberapa tahapan yang lebih detail. Dan tahapan pengembangan produk menurut Karl T. Ulrich dan Steven D. Eppingger adalah yang paling umum dan mudah dipahami, serta sudah banyak diterapkan oleh para praktisi

pengembangan produk. Pada tahap pembahasan pengembangan produk ini nantinya akan disesuaikan menurut tahapan yang dikembangkan oleh Ulrich dan Eppingger.

2.2 Tanaka

Tanaka’s Funvtional Evaluation M ethod adalah metode pengembangan produk dengan penentuan nilai merupakan tema yang paling penting untuk menilai studi teknik. Namun, evaluasi konvensional fungsi ini telah dilakukan dari sudut pandang pembuat dan sangat sedikit yang telah dipelajari dari pengguna. Nilai yang dievaluasi oleh pengguna. Oleh karena itu, kita harus lebih mempertimbangkan nilai yang berorientasi pada pengguna daripada pembuat. Studi tradisional rekayasa nilai jarang menyinggung hubungan antara diagram blok fungsional atau produk konstruksi diagram. M etode ini secara sistemtis dimungkinkan hanya dengan menggabungkan kedua diagram ini dan menyatakan efektifitas pendekatan dengan menerapkan apa yang didefinisikan sebagai Zona Nilai Optimal. Tujuan evaluasi ini adalah untuk menetapkan target biaya dan untuk memilih elemen konstruktural untuk studi tentang peningkatan nilai, tujuan tersebut berfungsi untuk memperjelas sistem biaya dan efektivitas. Pengukuran dan analisis keseimbangan antara :

1. M utual fungsi 2. Biaya setiap elemen 3. Fungsi dan biaya

Angka-angka pada matriks fungsi tersebut diperoleh berdasarkan informasi yang didapat dari responden.

(sumber:

http://minds.winconsin.edu/bitstream/handle/1793/5526/890.pdf?sequence=1) 2.3 Pernyataan Misi

Dalam melakukan pengembangan suatu produk kita perlu memiliki Pernyataan M isi (Mission Statement). Pernyataan misi adalah arah dari suatu pengembangan produk, dimana mencakup beberapa dari keseluruhan informasi berikut :

• Uraian Produk Ringkas

Uraian ini mencakup manfaat produk utama untuk pelanggan namun menghindari penggunaan konsep produk secara spesifik. M ungkin saja berupa pernyataan visi produk.

• Sasaran Utama Bisnis

Sebagai tambahan sasaran proyek yang mendukung strategi perusahaan, sasaran ini biasanya mencakup waktu, biaya, dan kualitas (contoh penentuan waktu pengenalan produk, performasi finansial yang diinginkan, target pangsa pasar).

Terdapat beberapa pangsa pasar target untuk produk. Bagian ini mengidentifikasi pasar utama dan pasar kedua yang perlu dipertimbangkan dalam usaha pengembangan

• Asumsi – asumsi dan batasan – batasan untuk mengarahkan usaha pengembangan

Asumsi – asumsi harus dibuat dengan hati – hati, meskipun mereka membatasi kemungkinan jangkauan konsep produk, mereka membantu untuk menjaga lingkup proyek yang terkelola, sehingga diperlukan informasi – informasi untuk pencatatan keputusan mengenai asumsi dan batasan.

• Stakeholder

Satu cara untuk menjamin bahwa banyak permasalahan pengembangan ditujukan untuk mendaftar secara eksplisit seluruh stakeholder dari produk, yaitu sekumpulan orang yang dipengaruhi oleh keberhasilan dan kegagalan produk. Daftar stakeholder dimulai dari pengguna akhir (pelanggan eksternal akhir) dan pelanggan eksternal yang membuat keputusan tentang produk. Stakeholder juga mencakup pelanggan produk yang mendampingi perusahaan, seperti tenaga penjual, organisasi pelayanan, dan departemen produksi. Daftar Stakeholder menyediakan suatu bayangan bagi tim untuk mempertimbangkan kebutuhan setiap orang yang akan dipengaruhi oleh produk.

Dalam membuat pernyataan misi, tim mempertimbangkan strategi-strategi dari beberapa area fungsi pada perusahaan. Dengan banyaknya kemungkinan strategi fungsional yang harus dipertimbangkan, strategi manufaktur, pelayanan dan lingkungan telah memiliki pengaruh yang besar pada proyek. Seseorang dapat menanyakan mengapa strategi manufaktur, pelayanan dan lingkungan (sebagai contoh) seharusnya menjadi bagian dari pernyataan misi untuk suatu produk baru. (Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

Oleh karena itu, pernyataan misi seharusnya mencerminkan sasaran perusahaan dan batasnya. Dalam menyatakan asumsi-asumsi dan batasan-batasan sebagai bagian dari pernyataan misi, beberapa permasalahan yang perlu dipertimbangkan yaitu :

• Manufaktur • Pelayanan • Lingkungan

Karena pernyataan misi merupakan pegangan untuk tim pengembangan, suatu

“reality check” harus dilakukan sebelum melalui proses pengembangan. Langkah

awal ini adalah waktu untuk memperbaiki, paling tidak mereka menjadi lebih hebat dan bernilai sesuai dengan kemajuan proses pengembangan.

Gambar 2.3 Contoh Format Pernyataan M isi (Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

2.4 Identifikasi Kebutuhan Pelanggan

Tujuan metode mengidentifikasi kebutuhan pelanggan secara menyeluruh adalah(sumber :perancangan dan pengembangan produk, Ulrich – Eppinger):

• Meyakinkan bahwa produk telah difokuskan terhadap kebutuhan pelanggan. • Mengidentifikasi kebutuhan pelanggan yang tersembunyi dan tidak

terucapkan seperti halnya kebutuhan yang eksplisit. • Menjadi basis untuk menyusun spesifikasi produk.

• Memudahkan pembuatan arsip dari aktivitas identifikasi kebutuhan untuk proses pengembangan produk.

• Menjamin tidak ada kebutuhan pelanggan yang terlupakan.

• Menanamkan pemahaman bersama mengenai kebutuhan pelanggan diantara anggota tim pengembangan.

Filosofi yang mendukung metode ini adalah menciptakan jalur informasi yang berkualitas antara pelanggan sebagai target pasar dengan perusahaan pengembangan

Pernyataan misi : (nama produk)

Deskripsi produk : * Sasaran bisnis Kunci : * * * Pasar Utama : * Pasar Sekunder : * * Asumsi-asumsi : * Pihak yang terkait : * * *

produk. Filosofi ini dibangun berdasarkan anggapan bahwa siapapun yang secara langsung mengatur detail – detail produk, apakah seorang ahli teknik ataupun desainer industry, harus berinteraksi dengan pelanggan dan memiliki pengalaman dengan lingkungan pengguna. Tanpa pengalaman langsung tersebut, pertentangan aspek teknis tidak mungkin diperbaiki, solusi – solusi invatif untuk memenuhi kebutuhan pelanggan akan sulit ditemukan, dan tim pengembangan produk tidak akan memiliki komitmen yang mendalam untuk memenuhi kebutuhan pelanggan.

Proses identifikasi kebutuhan pelanggan merupakan bagian yang integral dari proses pengembangan produk, dan merupakan tahap yang mempunyai hubungan yang paling erat dengan proses penurunan konsep, seleksi konsep, Benchmark dengan pesaing dan menetapkan spesifikasi produk.

Proses pengembangan konsep meyiratkan perbedaan antara kebutuhan pelanggan dengan spesifikasi produk. Perbedaan ini tidak kentara namun penting. Umumnya kebutuhan tidak tergantung kepada produk apapun yang kita kembangkan, kebutuhan tidak spesifik terhadap konsep yang akhirnya kita pilih. Anggota tim harus sanggup mengidentifikasi kebutuhan pelanggan tanpa mengetahuia bagaimana kebutuhan tersebut nantinya diwujudkan. Sebaliknya, spesifikasi yang diwujudkan tergantung pada konsep yang kita pilih. Spesifikasi produk yang akhirnya terpilih untuk dikembangkan bergantung pada kelayakan secara teknis dan ekonomis, kepada apa yang ditawarkan oleh pesaing dan tentu saja kepada kebutuhan pelanggan. Dalam hal ini, tidak dibedakan antara keinginan dengan kebutuhan. Istilah lain juga biasa

dipergunakan pada praktik industry untuk kebutuhan pelanggan adalah atribut pelanggan dan keperluan pelanggan.

Identifikasi kebutuhan pelanggan sendiri adalah sebuah proses yang dibagi menjadi lima tahap. M etode ini tidak seharusnya dipandang sebagai suatu yang kaku, tetapi sebagai titik awal perbaikan dan penyempurnaan terus menerus. Lima tahap tersebut adalah (sumber :perancangan dan pengembangan produk, Ulrich – Eppinger) :

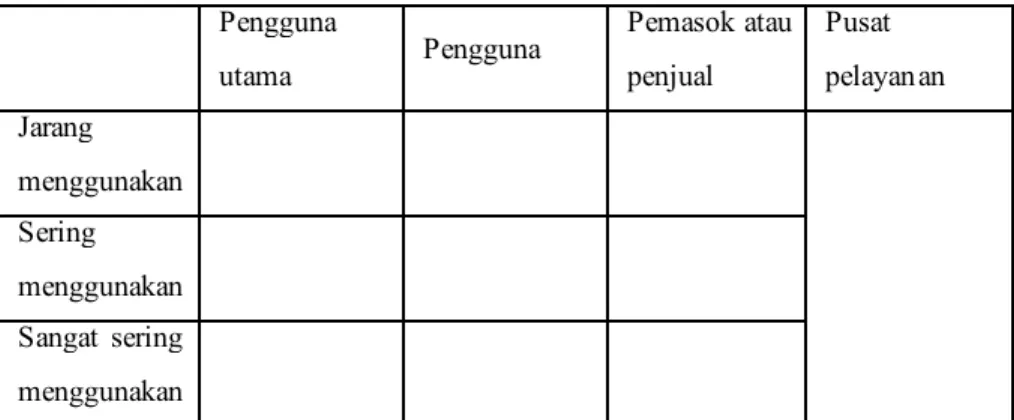

• Mengumpulkan data mentah dari pelanggan, proses pengumpulan data mentah dari pelanggan akan mencakup kontak dengan pelanggan dan mengumpulkan pengalaman dari lingkungan pengguna produk. Tiga metode yang biasa digunakan adalah wawancara, kelompok fokus, dan observasi pada saat produk sedang digunakan. Sebelum dilakukan wawancara atau lainnya harus dibuat dahulu matriks seleksi pelanggan untuk memilih pelanggan yang akan digali kebutuhannya dan mempunyai pengalaman dengan penggunaan produk tersebut.

Tabel 2.1 Contoh Format M atriks Seleksi Pelanggan (Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

Pengguna utama Pengguna Pemasok atau penjual Pusat pelayanan Jarang menggunakan Sering menggunakan Sangat sering menggunakan

Sementara itu hasil dari wawancara atau pengumpulan data mentah didokumentasikan dan dikumpulkan, dapat dengan rekaman suara, video, catatan ataupun foto, berikut ini contoh hasil wawancara.

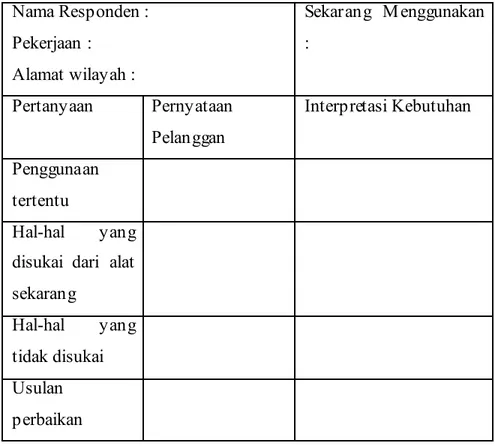

Tabel 2.2 Contoh Format Wawancara

(Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

Nama Responden : Pekerjaan : Alamat wilayah : Sekarang M enggunakan : Pertanyaan Pernyataan Pelanggan Interpretasi Kebutuhan Penggunaan tertentu Hal-hal yang disukai dari alat sekarang

Hal-hal yang tidak disukai

Usulan perbaikan

• Menginterpretasikan data mentah menjadi kebutuhan pelanggan, kebutuhan pelanggan diekspresikan sebagai pernyataan tertulis dan merupakan hasil interpretasi kebutuhan yang merupakan data mentah setiap pernyataan atau hasil observasi dapat diterjemahkan sebagai kebutuhan pelanggan.

• Mengorganisasikan kebutuhan menjadi beberapa hierarki, yaitu kebutuhan primer, sekunder dan jika perlu tertier, daftar kebutuhan yang

didapatkan sebelumnya beberapa diantaranya merupakan kebutuhan primer, dimana kebutuhan primer dapat tersusun dari beberapa kebutuhan sekunder. Kebutuhan primer adalah kebutuhan yang paling umum sifatnya, sementara kebutuhan sekunder dan tertier diekspresikan secara lebih terperinci.

• Menetapkan derajat kepentingan relatif setiap kebutuhan, dalam menetapkan derajat kepentingan relatif setiap kebutuhan dapat dilakukan dengan dua cara yaitu cara pertama tim pengembang mendiskusikan secara bersama untuk menentukan langsung derajat kepentingan setiap kebutuhan secara bersama-sama. Atau cara kedua adalah dengan melakukan survey lanjutan dengan memilih variabel yang dianggap penting.

• Menganalisa hasil dan proses, langkah terakhir pada metode identifikasi kebutuhan pelanggan adalah menguji hasil dan meyakinkan bahwa hasil tersebut konsisten dengan pengetahuan dan intuisi yang telah dikembangkan melalui interaksi yang cukup lama dengan pelanggan. Beberapa pertanyaan dapat dijadikan acuan :

• Sudahkah interaksi dilakukan dengan semua tipe pelanggan penting dalam target pasar ?

• Apakah sudah sanggup untuk menangkap kebutuhan tersembunyi dari pelanggan ?

• Masihkah ada wilayah penyelidikan yang harus dikejar ?

• Mana pelanggan partisipan yang baik yang dapat membantu untuk lanjutan proses pengembangan produk selanjutnya ?

• Apakah didapatkan kejutan dengan kebutuhan yang terkumpul ? • Bagaimana perbaikan untuk pengembangan yang akan datang ?

2.5 Skala Konversi

Data yang dikumpulkan mahasiwa ketika akan membuat tugas akhir, selain data skunder diantaranya adalah data primer. Data skunder adalah data yang diperoleh dari catatan-catatan atau informasi tertulis dari perusahaan, serta data-data lain yang terdokumentasi dengan baik dan valid. Sedangkan data primer adalah data yang direspon langsung oleh responden berdasarkan wawancara ataupun daftar pertanyaan yang dirancang, disusun, dan disajikan dalam bentuk skala, baik nominal, ordinal, interval maupun ratio oleh mahasiswa ketika membutuhkan data demi kepentingan penelitian. Teknik pengumpulan data seperti ini lazim digunakan karena selain bisa langsung menentukan skala pengukuranya, akan tetapi juga bisa melengkapi hasil wawancara yang dilakukan dengan responden. Skala pengukuran yang dibuat oleh mahasiswa sebaiknya dibuat sedemikian rupa, mengikuti kaidah, sehingga akan memudahkan pemilihan teknik analisis yang akan digunakan ketika pengumpulan datanya sudah selesai. Dalam studi empiris, misalnya saja mahasiswa ingin menggunakan statistika parametrik dengan analisis regresi untuk menganalisis dan mengkaji masalah-masalah penelitian. Pemilihan analisis model ini ini hanya lazim digunakan bila skala pengukuran yang yang dilakukan adalah minimal interval. Sedangkan teknik pengumpulan data yang dilakukan oleh mahasiswa sudah dilakukan dengan

menggunakan skala pengukuran nominal (atau ordinal). M enghadapi situasi demikian, salah satu cara yang dilakukan adalah menaikkan tingkat pengukuran skalanya dari ordinal menjadi interval. M elakukan manipulasi data dengan cara menaikkan skala dari ordinal menjadi interval ini, selain bertujuan untuk tidak melanggar kelaziman, juga untuk mengubah agar syarat distribusi normal bisa

dipenuhi ketika menggunakan statistika parametrik. M enurut Sambas Ali M uhidin dan M aman Abdurahman, “salah satu metode

transformasi yang sering digunakan adalah metode succesive interval (M SI)”. M eskipun banyak perdebatan tentang metode ini, diharapkan pemikiran ini bisa melengkapi wacana mahasiswa ketika akan melakukan analisis data berkenaan

dengan tugas-tugas kuliah. Sebelum melanjutkan pembahasan tentang bagaimana transformasi data

ordinal dilakukan, tulisan ini sedikit membahas tentang dua perbedaan pendapat tentang bagimana skor-skor yang diberikan terhadap alternatif jawaban pada skala pengukuran Likert yang sudah kita kenal. Pendapat pertama mengatakan bahwa skor 1, 2, 3, 4, dan 5 adalah data interval. Sedangkan pendapat yang kedua, menyatakan bahwa jenis skala pengukuran Likert adalah ordinal. Alasannya skala Likert merupakan Skala Interval adalah karena skala sikap merupakan dan menempatkan kedudukan sikap seseorang pada kesatuan perasaan kontinum yang berkisar dari sikap “sangat positif”, artinya mendukung terhadap suatu objek psikologis terhadap objek penelitian, dan sikap “sangat negatif”, yang tidak mendukung sama sekali terhadap objek psikologis terhadap objek penelitian.

Berkenaan dengan perbedaan pendapat terhadap skor-skor yang diberikan dalam alternatif jawaban dalam skala Likert itu, apakah termasuk dalam skala pengukuran ordinal atau data interval, berikut ini kami mneyampaikan pemikiran

yang bisa dijadikan pertimbangan: Ciri spesifik yang dimiliki oleh data yang diperoleh dengan skala pengukuran

ordinal, adalah bahwa, data ordinal merupakan jenis data kualitatif, bukan numerik, berupa kata-kata atau kalimat, seperti misalnya sangat setuju, kurang setuju, dan tidak setuju, jika pertanyaannya ditujukan terhadap persetujuan tentang suatu event. Atau bisa juga respon terhadap keberadaan suatu Bank “PQR” dalam suatu daerah yang bisa dimulai dari sangat tidak setuju, tidak setuju, ragu-ragu, Setuju, dan sangat setuju.

Sementara data interval adalah termasuk data kuantitatif, berbentuk numerik, berupa angka, bukan terdiri dari kata-kata, atau kalimat. M ahasiswa yang melakukan penelitian dengan menggunakan pendekatan kuantitatif, termasuk di dalamnya adalah data interval, data yang diperoleh dari hasil pengumpulan data bisa langsung diolah dengan menggunakan model statistika. Akan tetapi data yang diperoleh dengan pengukuran skala ordinal, berbentuk kata-kata, kalimat, penyataan, sebelum diolah, perlu memberikan kode numerik, atau simbol berupa angka dalam setiap jawaban. M isalnya saja alternatif jawaban pada skala Likert, alternatif jawaban “sangat tidak setuju” diberi skor 1; “ tidak setuju diberi skor 2; “ragu-ragu” diberi skor 3; “setuju” diberi kode 4; dan “sangat setuju” diberi skor 5. angka-angka (numerik) inilah yang kemudian diolah, sehingga menghasilkan skor tertentu. Tetapi, sesuai dengan sifat

dan cirinya, angka 1, 2, 3, 4, dan 5 atau skor yang sudah diperoleh tidak memberikan arti apa-apa terhadap objek yang diukur. Dengan kata lain, skor yang lebih tinggi lebih tidak berarti lebih baik dari skor yang lebih rendah. Skor 1 hanya menunjukkan sikap “sangat tidak setuju”, skor 2 menunjukkan sikap “tidak setuju, skor 3 menunjukkan sikap “ragu-ragu’, skor 4 menunjukkan sikap “setuju”, dan skor 5 menunjukkan sikap “sangat setuju”. Kita tidak bisa mengatakan bahwa skor 4 atau “setuju” dua kali lebih baik dari skor 2 atau “tidak setuju”. Fenomena ini berbeda sekali dengan sifat/ciri yang dimiliki oleh data interval, dimana angka-angka atau skor-skor numerik yang diperoleh dari hasil pengukuran data langsung dapat dibandingkan antara satu dengan lainnya, dikurangkan, dijumlahkan, dibagi dan dikalikan. M isalnya saja penelitian yang dilakukan mahasiswa tentang suhu udara beberapa kelas, dan diperoleh data misalnya suhu ruangan kelas A 15 derajat Cls, suhu ruang kelas B 20 derajat Cls, dan suhu ruang kelas C 25 derajat Cls. Berarti bahwa suhu ruang kelas A adalah 75 % lebih dingin dari suhu ruang kelas B. Suhu ruang kelas A 60 % lebih dingin dari suhu ruang kelas C. Suhu ruang kelas A lebih dingin dari suhu ruang kelas B dan C. Atau suhu ruangan kelas B lebih panas dari suhu ruang kelas A, tetapi lebih dingin dibandingkan dengan suhu ruangan kelas C. Contoh lain misalnya prestasi mahasiswa yang diukur dengan skala indek prestasi mahasiswa.

(sumber : http://suhartoumm.blogspot.com/2009/07/transformasi-skala-kepentingan.html)

Spesifikasi produk merupakan serangkaian yang mengungkapkan detail-detail yang tepat dan terukur mengenai apa yang harus dilakukan produk. Spesifikasi tidak memberitahukan bagaimana memenuhi kebutuhan pelanggan, tetapi menampilkan pernyataan yang tidak mendua mengenai apa yang harus dilakukan untuk memuaskan kebutuhan pelanggan.

M aksud spesifikasi produk adalah menjelaskan hal – hal yang harus dilakukan oleh sebuah produk. Beberapa perusahaan menggunakan istilah ‘Kebutuhan Produk’ atau ‘Karakteristik Engineering’ untuk hal ini. Perusahaan lain menggunakan istilah ‘spesifikasi’ atau ‘spesifikasi teknik’ untuk menjelaskan variable desain utama dari produk, seperti kekentalan minyak atau konstanta pegas dalam sistem suspense. Ini semua hanya perbedaan dakam istilah.

Spesifikasi terdiri dari metrik dan nilai metrik. Nilai terdiri dari beberapa bentuk, termasuk angka tertentu, kisaran atau ketidaksamaan. Nilai selalu diikuti dengan satuan yang sesuai (contoh : detik, kilogram, joule). M etric dan nilai bersama – sama membentuk spesifikasi. Spesifikasi produk adalah kumpulan - kumpulan dari spesifikasi - spesifikasi individual.

(sumber :perancangan dan pengembangan produk, Ulrich – Eppinger 2.6 Membuat Target S pesifikasi

Target spesifikasi dibuat setelah kebutuhan pelanggan diidentifikasi tetapi sebelum konsep produk dikembangkan. Penetapan spesifikasi yang subjektif atau kurang cermat akan menghasilkan ketidaklayakan secara teknis. Sebenarnya upaya memenuhi spesifikasi yang dibuat pada tahap ini tergantung pada detail dari konsep

produk yang dipilih oleh tim. Karena itu, spesifikasi awal dinamakan ‘target spesifikasi’. Target spesifikasi merupakan tujuan tim pengembangan, yang berperan dalam menjelaskan produk agar sukses di pasaran. Kemudian target spesifikasi ini aka diperbaiki tergantung kepada batasan konsep produk yang akhirnya dipilih.

Proses pembuatan target spesifikasi terdiri dari 4 langkah, yaitu : 1. M enyiapkan daftar metrik.

M etrik yang baik adalah mereflesikan secara langsung nilai produk yang memuaskan kebutuhan pelanggan. Hubungan antara kebutuhan dan metrik merupakan inti dari proses penetapan spesifikasi. Asumsinya adalah menerjemahkan kebutuhan pelanggan menjadi sekumpulan nilai spesifikasi yang tepat dan terukur dapat dilakukan, dan upaya memenuhi spesifikasi dengan sendirinya akan menghasilkan kepuasan terhadap kebutuhan pelanggan yang terkait.

Cara yang baik untuk membuat daftar metrik adalah mengamati kebutuhan sati persatu, lalu memperkirakan karakteristik yang tepat dan terukur dari sebuah produk yang memuaskan kebutuhan pelanggan. Pada kondisi ideal, hanya ada satu metric untuk setiap kebutuhan. Dalam praktiknya, hal ini biasanya tidak mungkin.

M atriks kebutuhan – metrik memperlihatkan hubungan antara kebutuhan dan metric. Kinerja metrik akan mempengaruhi derajat pemuasan kebutuhan pelanggan. M atriks ini merupakan elemen kunci dari rumah kualitas, suatu teknik grafis yang digunakan dalam pengembangan fungsi kualitas. Pada

beberapa kasus, informasi dalam matriks ini dijelaskan dengan mudah dengan cara memasukkan nomor kebutuhan yang berhubungan pada tiap metric dalam daftar metric. Pada beberapa kasus, dimana pemetaan dari kebutuhan menjadi metrik dalam daftar metrik.

2. M engumpulkan informasi tentang pesaing.

Kecuali tim mengharapkan monopoli total, analisis hubungan antara produk baru dengan produk pesaing sangat penting dalam menentukan kesuksesan komersial. Ketika tim memulai proses pengembangan produk dengan beberapa ide tentang bagaimana produk bersaing dipasaran, target spesifikasi adalah bahasa yang dipergunakan tim untuk berdiskusi dan menetukan posisi produknya disbanding produk yang ada, baik produk yang dimiliki perusahaan sendiri maupun produk pesaing. Informasi mengenai produk pesaing harus dikumpulkann untuk mendukung keputusan mengenai

Positioning produk.

Pada bagan analisis pesaing, kolom bagan menunjukan produk – produk pesaing dan baris merupakan daftar metrik yang dibuat pada langkah pertama. Perhatikan bahwa bagan analisis pesaing sebenarnya merupakan tambahan dari tabel yang memuat daftar metrik.

Alternatif bagan analisis pesaing dapat dibuat dengan menghubungkan baris yang berisi daftar kebutuhan pelanggan dengan kolom yang menunjukkan produk – produk pesaing. Bagan ini digunakan untuk membandingkan

persepsi pelanggan mengenai ‘derajat relative produk dalam memuaskan kebutuha mereka’. Pembuatan bagan ini memerlukan pengumpulan data persepsi pelanggan, yang sangat mahal dan membutuhkan waktu.

3. M enetapkan nilai target ideal dan marginal yang dapat dicapai untuk tiap metrik.

Dalam langkah ini tim menyatukan informasi yang tersedia untuk mengatur nilai target untuk tiap metrik. Diperlukan nilai target yaitu nilai ideal, nilai ideal adalah hasil terbaik yang diharapkan tim, nilai yang dapat diterima secara marginal adalah nilai metrik yang membuat produk diterima secara komersial.

Batas nilai yang diinginkan untuk satu metrik dapat bergantung satu sama lain. Dengan kata lain, kita berharap dapat dijadikan target. Dalam penerapannya tim merasa level target yang sulit untuk dicapai, target seperti itu dapat dicantumkan, meskipun sebainya target yang sulit seperti ini tidak dicantumkan sampai tahap akhir dari proses pengembangan.

Karena sebagian besar nilai diekspresikan dalam batasan batasan tertentu (maksimal, minimal atau keduanya), tim perlu membuat batas – batas nilai yang layak dan dapat bersaing dengan produk pesaing. Di sisi lain tim berharap bahwa produk mampu memenuhi beberapa target ideal, tetapi tetap yakin bahwa produk dapat sukses secara komerisal bahkan bila produk melebihi satu atau beberapa target yang ditetapkan. Perlu diingat bahwa

spesifikasi ini merupakan spesifikasi awal karena sampai konsep produk dipilih dan beberapa detail desain diselesaikan, masih banyak Trade off yang belum dideteksi.

4. M ereflesikan hasil dan proses.

Tim memerlukan beberapa kali pengulangan sampai akhirnya target disetujui melakukan pertimbangan (refleksi) pada tiap kali pengulangan akan membantu meyakinkan bahwa hasil yang diperoleh sudah cukup konsisten dengan tujuan proyek.

Setelah target ditentukam, tim memulai bekerja untuk menghasilkan solusi – solusi konsep. Spesifikasi target lalu dapat digunakan untuk membantu tim dalam memilih sebuah konsep dan akan membantu tim untuk mengetahui kelayakan proses secara komesial.

(sumber :perancangan dan pengembangan produk, Ulrich – Eppinger) 2.7 Penyusunan Konsep

Konsep produk adalah sebuah gambaran atau perkiraan mengenai teknologi, prisip kerja, dan bentuk produk. Konsep produk merupakan gambaran singkat bagaimana produk memuaskan kebutuhan pelanggan. Sebuah konsep biasanya diekspresikan sebagai sebuah sketsa atau sebagai sebuah model 3 dimensi secara garis besar dan seringkali disertai uraian gambar. Sebuah produk dapat memuaskan pelanggan dan dapat sukses di pasaran bergantung pada nilai yang tinggi untuk ukuran kualitas yang mendasari konsep. Sebuah konsep yang bagus kadangkala

dilaksanakan secara kurang baik pada tahap pengembangan berikutnya, tetapi sebuah konsepyang buruk jarang dimanipulasi untuk mencapai sukses yang menguntungkan. Untungnya penyusunan konsep biasanya relative lebih murah dan dapat dilaksanakan dengan cepat jika dibandingkan dengan proses pengembangan lainnya. Karena kegiatan penyusunan konsep tidak mahal, maka tidak ada alasan untuk lalai dalam melaksanakan sebuah metode penyusunan konsep yang tepat.

Proses penyusunan konsep dimulai dengan serangkaian kebutuhan pelanggan dan spesifikasi target, dan diakhiri dengan terciptanya beberapa konsep produk sebagai pilihan akhir. Dalam banyak kasus, sebuah tim pengembangan yang efektif akan menghasilkan ratusan konsep, 5 sampai 20 konsep tersebut patut mendapatkan pertimbangan yang serius selama pemilihan konsep.

M etode penyusunan konsep secara umum terdiri atas 5 langkah dengan memecahkan sebuah masalah kompleks yang menjadi submasalah yang lebih sederhana. Berikut gambar dari lima langkah metode penyusunan konsep :

Gambar 2.4 Langkah M etode Penyusunan Konsep (Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

2.8 Analisis (Benchmarking) Produk Terkait

Dalam konteks penyusunan konsep, Benchmarking merupakan studi atas produk yang ada sekarang yang memiliki kesamaan dengan produk yang sedang dikembangkan atau dengan submasalah yang menjadi focus tim. Benchmarking dapat mengungkapkan berkaitan, dan juga memberikan informasi mengenai kelemahan dan kekuatan dari persaingan.

Pada tahap ini, tim mungkin akan sangat mengenal produk terkait yang berhubungan sekaligus merupakan saingan untuk produk yang sedang dikembangkan. Produk di pasar lain, namun dengan fungsi yang berhubungan sulit ditemukan.

Pencarian external merupakan metode pengumpulan konsep solusi yang penting. Kemampuan memimpin pencarian eksternal merupakan modal yang berharga. Kemampuan ini dapat dikembangkan melalui pengamatan yang cermat terhadap dunia untuk mengembangkan database teknologi dan melalui

pengembangan sebuah jaringan kontak professional. Hanya dengan bantuan pengetahuan pribadi dan kontak yang luas saja, pencarian eksternal tidak lebih dari pekerjaan ‘detektif’. Aktivitas ini akan dapat diselesaikan dengan lebih efektif jika dilakukan oleh seorang yang gigih, kreatif dan banyak akal dalam mengejar petunjuk dan kesempatan.

(sumber :perancangan dan pengembangan produk, Ulrich – Eppinger)

2.9 Antrhropometri

Aspek – aspek ergonomik dalam suatu proses rancang bangun fasilitas kerja merupakan suatu factor penting dalam menunjang peningkatan pelayana jasa produksi, terutama dalam hal perancangan ruang dan fasilitas akomodasi.

Perlunya memperhatikan factor ergonomi dalam proses rancang bangun fasilitas dalam decade skarang ini merupakan suatu yang tidak dapat ditunda lagi. Hal tersebut tidak akan terlepas dari pembahasan mengenai ukuran antrhopometri tubuh operator maupun penerapan data – data antrhopometri.

Dalam rangka mendapatkan suatu perancangan yang optimum dari suatu ruang dan fasilitas akomodasi maka hal – hal yang harus diperhatikan adalah factor – factor seperti panjang dari suatu dimensi tubuh manusia baik dalam posisi statis atau dinamis.

Hal yang perlu diamati adalah seperti misalnya berat dan pusat massa dari suatu segmen atau bagian tubuh, bentuk tubuh, jarak untuk pergerakan melingkar dari tangan dan kaki dan lain – lain.

Selain itu harus didapatkan pula data yang sesuai dengan tubuh manusia pengukuran tersebut adalaha relative mudah untuk didapatkan jika diaplikasikan pada data perseorangan. Akan tetapi semakin banyak jumlah manusia yang diukur dimensi tubuhnya maka akan semakin kelihatan betapa besar variasinya antara satu tubuh dengan tubuh lainnya baik secara keseluruhan tubuh maupun per segmennya.

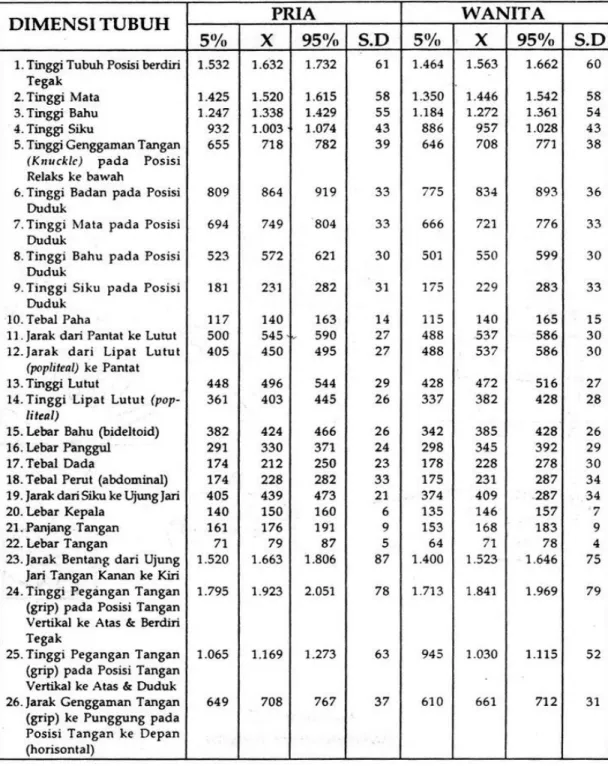

Gambar 2.5 Data Antrhopometri Orang Indonesia

Adapun pendekatan dalam penggunaan data Antrhopometri adalah sebagai berikut (sumber : Konsep Dasar dan Aplikasinya, Eko Nurmianto) :

a) Pilihlah standar deviasi yang sesuai untuk perancangan yang dimaksud.

b) Carilah data pada rata-rata dan distribusi dari dimensi yang dimaksud untuk populasi yang sesuai.

c) Pilihlah nilai persentil yang sesuai sebagai dasar perancangan. d) Pilihlah jenis kelamin yang sesuai.

2.10 Penggunaan Data Antropometri

Sebelum membahas lebih jauh mengenai penggunaan data ini maka ada baiknya kita bahas istilah ‘ The fallacy of the average man or average woman’. Istilah ini mengatakan bahwa merupakan suatu kesalahan dalam perancangan suatu tempat kerja ataupun produk jika berdasar pada dimensi yang hipotesis yaitu menganggap bahwa semua dimensi adalah merupakan rata – rata. Walaupun hanya dalam penggunaan satu dimensi saja, seperti misalnya jangkauan ke depan, maka penggunaan rata – rata dalam penyesuaian pemasangan suatu alat control akan menghasilkan bahwa 50% populasi tidak akan mampu menjangkaunya. Selain dari itu, jika seseorang mempunyai dimensi pada rata – rata populasi, katakanlah tinggi badan, belum tentu bahwa dia berada pada rata - rata populasi untuk dimensi lainnya.

Jika dimensi tubuh yang diperlukan untuk perancangan belum tersedia dalam tabel, maka kita dapat mencarinya dengan cara menghitung secara teliti dari dimensi

lain yang telah diketahui. Seperti contohnya, kita ingin menghitung jarak jangkauan genggam kedepan (Forward grip reach distance) maka harus diukur dari perut, bukannya dari punggung, jika kita namakan dimensi ini adalah Xf, maka :

Xf = X26 – X18

Persamaan ini dapat dipakai untuk rata – rata Xf.

Akan tetapi terdapat kesalahan jika kita menghitung persentil Xf dengan cara

menguranginya dari persentil dimensi 26 dan persentil dimensi 18. M etode yang benar adalah dengan cara memperkirakan nilai standar deviasi yang baru dan kemudian menghitung persentilnya dengan cara seperti diatas.

Adapun nilai standar deviasi tersebut dapat diperkirakan dengan menggunakan koefisien variansi yang telah diperkirakan relative terhadap sejumlah dimensi yang lain.

(sumber : Konsep Dasar dan Aplikasinya, Eko Nurmianto)

2.11 Arsitektur Produk

Semua produk terdiri dari elemen fungsional dan fisik. Elemen-elemen fungsional dari produk terdiri atas operasi dan transformasi yang menyumbang terhadap kinerja keseluruhan produk.

Elemen-elemen fisik dari sebuah produk adalah bagian-bagian, komponen, dan sub rakitan yang pada akhirnya diimplementasikan terhadap fungsi produk. Elemen-elemen fisik diuraikan lebih rinci ketika usaha pengembangan berlanjut. Elemen fisik produk biasanya diorganisasikan menjadi beberapa building blocks

utama yang disebut chunks. Setiap Chunk terdiri dari sekumpulan komponen yang mengimplementasikan fungsi dari produk.. Arsitektur produk adalah skema elemen-elemen fungsional dari produk disusun menjadi chunk yang bersifat fisik. Dan menjelaskan bagaimana setiap chunk berinteraksi.

Karakter arsitektur produk yang terpenting adalah modularitas. Ciri-ciri arsitektur modular adalah : Chunk melaksanakan atau mengimplementasikan satu atau sedikit elemen fungsional pada keseluruhan fisiknya, dan interaksi antar chunk dapat dijelaskan dengan baik, dan umumnya penting untuk menjelaskan fungsi-fungsi utama produk.

Keputusan mengenai cara membagi produk menjadi chunk dan tentang berapa banyak modularitas akan diterapkan pada arsitektur sangat terkait dengan beberapa isu yang menyangkut kepentingan seluruh perusahaan seperti : perubahan produk, variasi produk, standarisasi komponen, kinerja produk, kemampuan manufaktur, dan manajemen pengembangan produk.

Langkah-langkah dalam menetapkan arsitektur produk adalah dengan :

1. Membuat skema produk, yaitu diagram yang menggambarkan pengertian terhadap elemen-elemen penyusun produk, yakni berupa elemen fisik, komponen kritis dan elemen fungsional.

Gambar 2.6 Contoh Skema Produk

(Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

2. Mengelompokkan elemen-elemen pada skema, yaitu menugaskan setiap elemen yang ada pada skema menjadi chunk. Setiap chunk memiliki satu fungsi. Elemen yang memiliki fungsi yang sama dapat digabungkan dalam satu chunk. Kondisi ekstrim yang mungkin terjadi adalah semua komponen memiliki chunk sendiri sehingga jumlah elemen sama dengan jumlah chunk. Atau sebaliknya mengintegrasikan semua komponen ke dalam satu fungsi yang sifatnya akan lebih kompleks.

Gambar 2.7 Contoh Function Diagram

(Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

3. Membuat susunan Geometris yang masih kasar, Susunan geometris dapat diciptakan dalam bentuk gambar, model komputer atau model fisik yang terdiri dari 2 atau 3 dimensi. Penyusunan Geometris yang masih berbentuk kotak dapat memberikan beberapa alternatif penyusunan sehingga tidak ada hubungan antar chunk yang saling bertentangan. Pembuatan susunan geometris harus memperhatikan aspek estetika, keamanan dan kenyamanan dari sebuah produk.

2.12 Desain Industri

Perhimpunan Desainer Industri Amerika (IDSA) mendefiniskan desain industri sebagai ”jasa profesional” dalam menciptakan dan mengembangkan konsep dan spesifikasi guna mengoptimalkan fungsi-fungsi, nilai, dan penampilan produk, serta sistem untuk mencapai keuntungan yang mutual

antara pemakai dan produsen. Pada kenyataannya desainer industri memfokuskan diri pada bentuk dan interkasi pemakai produk.

• Kegunaan : Hasil produksi manusia harus selalu aman, mudah digunakan, dan intuitif. Setiap ciri harus dibentuk sedemikian rupa sehingga memudahkan pemakainya mengetahui fungsinya.

• Penampilan : Bentuk, garis, proporsi, dan warna digunakan untuk menyatukan produk menjadi satu produk yang menyenangkan.

• Kemudahan pemeliharaan : Produk juga harus didesain untuk memberitahukan baagimana mereka dapat dirawat dan diperbaiki.

• Biaya-biaya rendah : Bentuk dan ciri memegang peranan besar dalam biaya perelatan dan produksi. Karena itu, hal ini harus diperhatikan secara bersama-sama oleh tim.

• Komunikasi : Desain produksi harus dapat mewakili filosofi desain perusahaan dan misi perusahaan melalui visualisasi kualitas produk.

Secara spesifik, proses desain industri dapat dipkirkan seperti fase-fase yang tertera berikut ini :

1. Penyelidikan kebutuhan-kebutuhan pelanggan

Tim pengembangan produk mulai dengan mendokumentasikan kebutuhan-kebutuhan pelanggan, mengidentifikasi kebutuhan pelanggan. Karena desainer industri mempunyai kemampuan untuk mengenali

pokok-pokok permasalahan yang melibatkan interaksi pemakai, keterlibatan desain industri penting dalam proses kebutuhan.

2. Konseptualisasi

Setelah kebutuhan dan tuntutan pelanggan dipahami, desainer industri membuat konsep produk. Selama tahap penggalian konsep ahli teknik dengan sendirinya memfokuskan perhatian mereka untuk menemukan penyelesaian subfungsi teknis dari produk. Pada saat ini desainer industri berkonsentrasi menciptakan bentuk produk dan penghubung pemakai. Desainer industri membuat sketsa yang sederhana. Untuk setiap konsep sketsa itu dikenal dengan sketa yang pendek sekali (thumbnail sketch). Sketsa-sketsa ini adalah media yang cepat dan tidak mahal untuk mengekspresikan ide-ide dan mengevaluasi kemungkinan-kemungkinan.

Konsep yang diajukan kemudian dicocokkan dan digabungkan dengan penyelesaian teknis, biaya, dan pertimbangan manufaktur.

3. Perbaikan Awal

Pada fase perbaikan awal desainer industri membuat model dari konsep yang paling menjanjikan. Soft model biasanya dibuat dalam skala penuh dengan menggunakan busa atau papan berinti-busa. Ini adalah metode kedua yang tercepat, namun sedikit lebih lambat dari sketsa, digunakan untuk mengevaluasi konsep.

M eskipun secara umum masih kasar, model-model ini sangat berguna karena model ini membantu tim pengembangan untuk mengekspresikan dan memvisualisasikan konsep produk ke dalam tiga dimensi. Konsep-konsep dievaluasi oleh desainer industri, ahli teknik, personil pemasaran, dan (pada waktunya) pembeli potensial melalui proses menyentuh, merasa, dan memodifikasi model. Biasanya desainer akan membuat sebanyak mungkin model tergantung pada waktu dan keuangan. Konsep-konsep yang sukar divisualisasikan memerlukan lebih banyak model dibandingkan yang sederhana.

Desainer industri menggunakan sejumlah model lunak untuk menilai ukuran, proporsi, dan bentuk keseluruhan dari banyak konsep yang diajukan. Perhatian khusus ditujukan pada kehalusan produk di tangan dan wajah. Hal ini hanya dapat dinilai dengan menggunakan model fisik.

4. Perbaikan Lanjutan dan Pemilihan Konsep Akhir

Pada tahap ini, para desainer industri sering mengganti dari model lunak dan sketsa menjadi model keras dan gambaran informasi-intensif yang dikenal dengan rendering. Rendering memperlihatkan detail desain dan sering melukiskan penggunaan produk. Yang digambarkan dakam bentuk dua atau tuga dimensi, rendering menyampaikan sejumlah informasi mengenai produk. Rendering sering digunakan untuk studi

warna dan pengujian penerimaan pelanggan untuk ciri dan fungsi produk yang diajukan.

Langkah perbaikan akhir sebelum memilih suatu konsep adalah menciptakan hard model. Model ini secara teknis belum berfungsi karena hanya mendekati replika desain akhir dengan penempilan yang sangat realistik. Hard model terbuat dari kayu, busa tebal, plastik atau logam. M odel itu dilukis dan diberi tekstur, serta mempunyai beberapa ciri ”fungsi kerja”, seperti tombol-tombol yang berfungsi untuk mendorong atau meluncurkan gerakan. Karena sebuah model keras berharga ribuan dolar, pengembang biasanya mempunyai anggaran untuk membuat model ini dalam jumlah yang sedikit.

Hard model dapat digunakan untuk memperoleh tambahan arus balik

pelanggan pada fokus grup, mengiklankan dan mempromosikan produk pada pameran perdagangan, menjual konsep pada manajemen senior dalam suatu organisasi, dan untuk perbaikan lanjutan konsep akhir.

5. Penggambaran Kontrol

Desainer industri menyelesaiakan proses pengembangan mereka dengan membuat gambar kontrol dari konsep akhir. Penggambaran akhir mendokumentasikan fungsi, ciri, ukuran, warna, sentuhan akhir permukaan, dan dimensi kunci.

6. Koordinasi dengan Ahli Teknik, M anufaktur, dan Pengecer Eksternal Desainer industri harus terus bekerja berdekatan dengan ahli teknik dan personil manufaktur melalui subsekuen proses pengembangan produk. Beberapa perusahaan konsultasi desain industri menawarkan jasa pengembangan produk yang cukup luas, termasuk desain industri detail dan pemilihan serta manajemen di luar pengecer baik material, peralatan, komponen dan jasa perakitan.

2.13 Desain Untuk Proses Manufaktur

Kebutuhan pelanggan dan spesifikasi produk berguna untuk menuntun fase pengembangan konsep, tetapi pada aktivitas pengembangan selanjutnya, tim sering kesulitan untuk mengaitkan kebutuhan dan spesifikasi dengan isu – isu desain tertentu yang mereka hadapi. Karena alasan ini banyak tim yang mempraktekan metode desain untuk X (Design for X / DFX), dimana X bisa saja berhubungan dengan salah satu dari lusinan criteria kualitas seperti reliabilitas, kekuatan, kemampuan servis, pengaruh terhadap lingkungan atau kemampuan manufaktur /

Design For Manufacturing (DFM), yang menunjukkan kepentingan yang sifatnya

umum karena lagsung menginformasikan biaya – biaya manufaktur.

Biaya manufaktur merupakan penentu utama dalam keberhasilan ekonomis dari produk. Dalam istilah sederhana, keberhasilan ekonomis tergantung dari marjin keuntungan dari tiap penjualan produk dan berapa banyak yang dapat dijual oleh perusahaan. M arjin keuntungan merupakan selisih antara harga jual pabrik dengan

biaya pembuatan produk. Jumlah unit yang dijual dan harga jual sangat ditentukan oleh kualitas produk secara keseluruhan.

M etode DFM terdiri dari 5 langkah : 1. M emperkirakan biaya manufaktur

Input dalam biaya manufaktur meliputi bahan mentah,

komponen-komponen yang dibeli, usaha-usaha karyawan, energi dan peralatan.

Output meliputi barang jadi dan buangan. Biaya manufaktur merupakan

jumlah seluruh biaya untuk input dari sistem dan dan untuk proses pembuanga output yang dihasilkan oleh sistem. Sebagai biaya untuk produk, perusahaan biasanya menggunakan unit biaya manufaktur, yang dihitung dengan membagi total biaya manufaktur untuk beberapa periode (biasanya dalam kuartal atau tahun) dengan jumlah unit produk yang dihaslikan selam periode tersebut.

Biaya manufaktur dari suatu produk yang terdiri dari biaya-biaya dalam tiga kategori :

1. Biaya-biaya komponen

Komponen-komponen dari suatu produk mencakup komponen standar yang dibeli dari pemasok. Beberapa komponen pesanan dibuat di pabrik sendiri, sementara yang lain dihasilkan oleh pemasok berdasarkan spesifikasi rancangan pembuat.

Barang-barang diskrit biasanya dirakit dari komponen-komponen. Proses perakitan hampir selalu mencakup biaya upah tenaga kerja dan juga mencakup biaya peralatan dan perlengkapan.

3. Biaya-biaya Overhead

Overhead merupakan kategori yang digunakan untuk mencakup

seluruh biaya-biaya lainnya. Biaya overhead terbagi 2 tipe : biaya pendukung dan alokasi tidak langsung. Biaya pendukung adalah biaya-biaya berhubungan dengan penanganan material, jaminan kualitas, pembelian, pengiriman, penerimaan, fasilitas-fasilitas dan pemeliharaan perelatan/perlengkapan. Alokasi tidak langsung adalah biaya manufaktur yang tidak dapat secara langsung dikaitkan dengan suatu produk namun harus dibayarkan dalam suatu usaha. Contoh : gaji penjaga keamanan dan biaya perawatan bangunan.

Cara lain untuk membagi biaya manufaktur adalah dengan menggunakan biaya tetap dan biaya variabel. Biaya tetap adalah biaya yang tercakup dalam jum;ah yang telah ditentukan sebelumnya, tanpa menghiraukan berapa banyak unit produk yang dibuat. Biaya variabel adalah biaya yang tercakup dalam proporsi langsung dari jumlah unit yang dihasilkan.

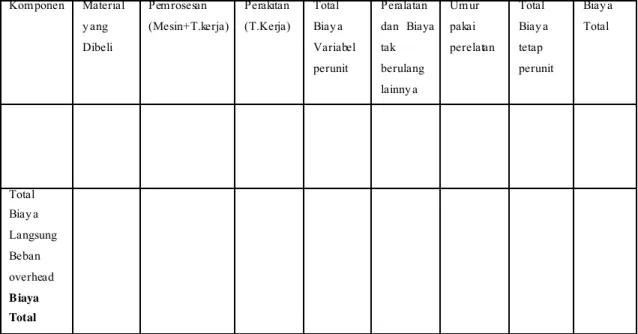

Tabel 2.3 Perkiraan Daftar M aterial (Bill of Material) (Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

Komponen Material y ang Dibeli Pemrosesan (Mesin+T.kerja) Perakitan (T.Kerja) Total Biay a Variabel perunit Peralatan dan Biaya tak berulang lainny a Umur pakai perelatan Total Biay a tetap perunit Biay a Total Total Biay a Langsung Beban overhead Biaya Total

Kolom pada BOM menunjukkan perkiraan biaya yang terurai menjadi biaya tetap dan biaya variabel. Biaya variabel mencakup material, waktu mesin, dan upah. Biaya tetap terdiri dari peralatan dan biaya yang tidak berulang seperti peralatan khusus dan biaya set up. Umur pakai peralatan digunakan untuk menghitung biaya tetap perunit . untuk menghitung biaya total, overhead ditambahkan sesuai dengan gambaran akunting biaya yang diharapkan perusahaan. Sebagai catatan bahwa tambahan biaya tetap seperti depresiasi peralatan yang digunakan untuk beberapa produk sering juga tercakup dalam overhead.

2. M engurangi Biaya Komponen

- M emahami Batasan-batasan Proses dan Dasar-dasar Biaya

Beberapa komponen mungkin dapat ditentukan harganya secara sederhana, karena perangcang tidak memahami kemampuan dasar biaya, dan batasan-batasan proses produksi. Untuk merancang ulang komponen guna mendapatkan kinerja yang sama seraya menghindari langkah manufaktur yang menimbulkan biaya, perancang harus mengetahui tipe operasi apa yang sulit dilakukan dalam produksi, dan dengan dasar biaya apa. Pada beberapa kasus, batasan suatu proses dapat dikomunikasikan dengan singkat pada perancang dalam bentuk aturan perancangan. Untuk beberapa proses, biaya menghasilkan suatu komponen dengan menggunakan fungsi matematis sederhana untuk beberapa komponen yang akan menjadi dasar biaya untuk proses. Proses-proses yang memiliki kemampuan yang tidak mudah dijelaskan, strategi terbaik adalah dengan bekerja langsung dengan orang-orang yang sangat mengetahui proses produksi yang dimaksud. - M erancang Ulang Komponen Untuk M engurangi Langkah-langkah

Pemrosesan

Kecermatan rancangan yang diusulkan akan mengarahkan pada usulan rancangan ulang yang dapat menghasilkan penyederhanaan proses produksi. Dengan mengurangi jumlah langkah dalam proses pabrikasi umumnya memberikan hasil pengurangan biaya.

- Pemilihan Skala Ekonomi yang Sesuai untuk Pemrosesan Komponen Biaya manufaktur suatu produk biasanya turun bila volume produksi meningkat. Gejala ini dinamakan skala ekonomi. Skala ekonomi untuk suatu komponen yang dibuat terjadi karena dua alasan berikut: 1) biaya tetap dibagi di antara lebih banyak unit dan 2) biaya variabel menjadi lebih rendah karena perusahaan dapat mempertimbangkan penggunaan proses-proses dan peralatan yang lebih luas dan efisien. - M enstandarkan Komponen-komponen dan Proses-proses

Prinsip skala ekonomis juga digunakan dalam pemilihan komponen dan proses. Jika volume produksi bertambah, biaya perunit komponen akan berkurang. Kualitas dan kinerja sering meningkat dengan bertambahnya jumlah produksi dikarenakan pihak penghasil komponen dapat menginvestasikan dalam proses pembelajaran dan perbaikan dalam perancangan komponen dan proses produksinya. Untuk volume komponen yang lebih tinggi dapat dicapai melalui penggunaan komponen standar. Komponen standar biasanya umum dipakai untuk lebih dari satu produk. Standardisasi ini mungkin terjadi dalam lini produk suaru perusahaan, atau dapat juga melalui pemasok diluar, dengan lini yang berbeda dari beberapa perusahaan.

- M engikuti Black Box Pengadaan Komponen

Pada pendekatan ini, tim memberikan pemasok dengan hanya uraian komponen berupa black box, yaitu uraian mengenai apa yang harus

dilakukan oleh kmponen, dan bukannya bagaimana untuk mencapai hal tersebut. Spesifikasi semacam ini memungkinkan penjual keliling/eceran untuk mendapatkan kemungkinan ruang gerak yang paling lebar untuk merancang atau memilih komponen untuk biaya minimum. Kelebihan tambahan dari pendekatan ini adalah mengurangi tanggung jawab tim internal untuk merancang komponen. Usaha pengembangan black box yang berhasil membutuhkan perancangan tingkat sistem yang hati-hati dan definisi fungsi yang sangat jelas, media dan interaksi dari tiap komponen.

3. M engurangi Biaya Perakitan

Perancangan untuk perakitan (DFA) kadang dinyatakan sebagai bagian DFM yang melibatkan minimasi biaya perakitan. Untuk kebanyakan produk, perakitan memberikan bagian total biaya yang relatif kecil. Walaupun demikian, dengan memfokuskan perhatian pada biaya perakitan akan memberikan manfaat tidak langsung yang kuat. Sering suatu hasil yang menekankan pada DFA, keseluruhan hitungan komponen, kerumitan proses manufaktur dan biaya pendukung, seluruhnya mengurangi biaya perakitan. Pada bagian ini, kami memberikan beberapa prinsip yang berguna untuk mengarahkan keputusan DFA.

4. M engurangi Biaya Pendukung Produksi

Dalam bekerja untuk meminimasi biaya komponen dan biaya perakitan, tim mungkin juga mencapai pengurangan dalam permintaan fungsi pendukung produksi. Sebagai contoh, suatu pengurangan jumlah komponen mengurangi permintaan untuk manajemen persediaan. Suatu pengurangan dalam isi rakitan mengurangi jumlah pekerja yang dibutuhkan untuk produksi sehingga mengurangi biaya pengawasan dan manajemen sumber daya manusia. Komponen standar mengurangi permintaan dukungan teknik dan pengendalian kualitas. Terdapat tambahan beberapa tindakan langsung oleh tim untuk mengurangi biaya pendukung produksi.

Adalah penting untuk mengingat bahwa perkiraan biaya manufaktur sering tidak sensitif untuk kebanyakan faktor yang secara aktual menyebabkan beban overhead. M eskipun demikian, sasaran rancangan tim untuk hal ini seharusnya mengurangi biaya aktual pendukung produksi, walaupun perkiraan biaya overhead tidak berubah.

5. M empertimbangkan Pengaruh Keputusan DFM Pada Faktor Lainnya - Pengaruh DFM pada waktu Pengembangan

Waktu pengembangan dapat menjadi sangat berharga. Untuk suatu proyek pengembangan mobil, waktu adalah sangan berarti seperti

ratusan ribu dolar perhari. Keterkaitan di antara DFM dan waktu pengembangan adalah kompleks. Dalam hal ini, terdapat beberapa aspek hubungan. Penggunaaan beberapa petunjuk DFA dapat menghasilkan komponen-komponen yang sangat kompleks. Komponen-komponen ini mungkin begitu kompleks sehingga rancangan mereka atau pengadaan peralatan menjadi kegiatan yang menentukan jangka waktu usaha pengembangan keseluruhan. M anfaat biaya dari keputusan DFM mungkin tidak berarti menunda jangka waktu proyek. Hal ini sebagian besar adalah benar untuk persaingan produk dalam pasar yang dinamis.

(Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

2.14 Membuat Prototipe

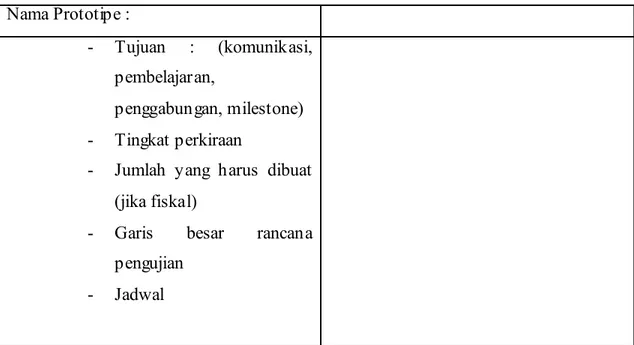

Bagian ini menampilkan metode 4 langkah untuk merencanakan sebuah prototipe selama usaha pengembangan produk. M etode ini digunakan pada seluruh tipe prototipe, yaitu : terfokus, menyeluruh, fisik dan analitik.

Tabel 2.4 Contoh format Perencanaan Prototipe Nama Prototipe : - Tujuan : (komunikasi, pembelajaran, penggabungan, milestone) - Tingkat perkiraan

- Jumlah yang harus dibuat (jika fiskal)

- Garis besar rancana pengujian

- Jadwal

(Sumber : Perancangan dan Pengembangan Produk, Ulrich-Eppinger)

1. M enetapkan Tujuan Prototipe

M engingat kembali empat tujuan prototipe, yaitu pembelajaran, komunikasi, penggabungan, dn milestone. Dalam menetapkan tujuan sebuah protoipe, tim mendaftar khususnya pembelajaran dan kebutuhan komunikasi. Anggota tim juga mendaftar beberapa kebutuhan penggabungan baik yang jadi ataupun tidak. Prototipe diharapkan untuk menjadi satu dari beberapa tonggak utama dari proyek pengembangan produk keseluruhan.

M erencanakan sebuah prototipe membutuhkan tingkatan dimana produk akhir diperkirakan akan ditetapkan. Tim harus mempertimbangkan apakah prototipe fisik diperlukan atau apakah prototipe analitik yang terbaik untuk memenuhi kebutuhan-kebutuhan.

3. M enggariskan Rencana Percobaan

Dalam banyak kasus penggunaan prototipe dalam pengembangan produk dapat dianggap sebagai sebuah percobaan. Praktek percobaan yang baik membantu untuk menjamin penggalian nilai maksimum dari kegiatan pembuatan prototipe. Rencana percobaan meliputi identifikasi variabel percobaan (jika ada), protokol pengujian, sebuah indikasi mengenai pengukuran apa yang akan ditampilkan, dan sebuah rencana untuk menganalisis data hasil. Saat terdapat banyak variabel yang harus digali, rancangan percobaan yang efisien akan sangat membantu proses semacam ini.

4. M embuat Jadwal untuk Perolehan, Pembuatan dan Pengujian

Karena pembuatan dan pengujian prototipe mempertimbangkan subproyek dalam keseluruhan proyek pengembangan, tim diuntungkan dari jadwal untuk kegiatan membuat prototipe. Tiga tanggal pertemuan sangat penting dalam menetapkan usaha pembuatan prototipe. Pertama, tim menetapkan kapan bagian-bagian akan siap untuk dirakit. Kedua, tim menetapkan

tanggal kapan prototipe akan diuji pertama kali. Yang ketiga, tim menetapkan tanggal saat prototipe diharapkan telah selesai diuji dan memberikan hasil akhir.

2.15 Bagan Perakitan ( Assembly Chart )

M erupakan gambaran grafis dari urut – urutan aliran komponen dan bagian rakitan suatu produk. Assembly Chart menunjukkan cara yang mudah dipahami tentang:

• Komponen – komponen yang membentuk produk.

• Bagaimana komponen – komponen ini bergabung bersama. • Komponen yang menjadi bagian suatu sub assembly. • Aliran komponen kedalam suatu rakitan.

Tujuan utama dari peta rakitan adalah untuk menunjukkan keterkaitan antara komponen, yang dapat juga digambarkan oleh sebuah gambar terurai. Teknik ini juga dapat digunakan untuk mengajar pekerja yang tidak ahli untuk mengetahui urutan suatu rakitan yang rumit.

(sumber : M odul Praktikum Perencanaan dan pengendalian produksi)

Struktur produk terdiri dari komponen pembentuk produk akhir yang ditempatkan pada level 0 dan seterusnya, sehingga membentuk sebuah hirarki. Pada umumnya untuk assembly item disebut dengan “parent” dan komponen pembentuknya disebut dengan “child”. Untuk produk akhir ditandai dengan level 0 dan semakin kebawah maka nomor level akan bertambah. Diagram sistematik ini menunjukkan hubungan antar komponen terhadap “parent” dan hubungan keseluruhan perakitan. Terdapat 2 cara penomoran level struktur produk, yaitu :

1. Single Level

Jenis ini menggambarkan hubungan sebuah induk dengan satu

level komponen – komponen pembentuknya. 2. Multi Level

Jenis ini menggambarkan struktur produk yang lengkap dari level 0 sampai level yang paling bawah.

Kegunaan struktur produk secara garis besar adalah :

• Mengetahui berapa jumlah item penyusunan suatu produk akhir. • Memberikan rincian mengenai komponen apa saja yang

dibutuhkan untuk menghasilkan suatu produk. (sumber : M odul Praktikum Perencanaan dan pengendalian produksi)

2.17 BOM (Bill of Material )

BOM adalah sebuah daftar jumlah komponen, campuran bahan dan bahan baku yang diperlukan untuk dirakit, dicampur atau membuat produk akhir. Beberapa kegunaan BOM adalah :

- Untuk menghitung biaya produk dan harga jual sehingga dapat diketahui laba dari hasil penjualan produk.

- M enentukan komponen – komponen mana saja yang harus dibuat sendiri atau dibeli.

- M enentukan komponen – komponen dalam daftar pembelian dan

order produksi yang harus dilepas.

(sumber : http : // en.wikipedia.org/wiki/Bill_of_M aterials)

Beberapa macam BOM :

1. Explosion

M erupakan BOM dengan urutan dimulai dari induk sampai komponen pada level paling bawah. BOM jenis ini menunjukkan komponen yang membentuk suatu induk dari level teratas sampai

level terendah. 2. Implosion

M erupakan BOM dimana urutan dimulai dari komponen sampai induk atau level paling atas. Secara singkat BOM jenis ini adalah kebalikan dari BOM eksplosion.

2.18 Peta Proses Operasi

Peta proses operasi ini merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami bahan(bahan-bahan) baku mengenai urutan-urutan operasi dan pemeriksaan. Sejak dari awal sampai menjadi produk jadi utuh maupun sebagai komponen, dan juga memuat informasi yang diperlukan untuk analisa lebih lanjut seperti waktu yang dihabiskan, material yang digunakan, dan tempat atau alat atau mesin yang dipakai.

Kegunaan Peta Proses Operasi ini adalah

• Bisa mengetahui kebutuhan akan mesin dan penganggarannya • Bisa memperkirakan kebutuhan akan bahan baku

• Sebagai alat untuk melakukan perbaikan cara kerja yang sedang dipakai • Sebagai alat untuk latihan kerja

Adapun lambang-lambang yang digunakan adalah

Untuk Operasi

Untuk Pemeriksaan

Untuk Penyimpanan / M enunggu

2.19 Catia Desain

Persaingan yang kian ketat membuat industry manufaktur harus memilih cara yang cerdas dan efisien. Ribuan industri besar ataupun usaha kecil menengah diseluruh dunia mempercayakan teknologinya kepada sebuah piranti lunak yang handal.

Konsultan digital itu adalah Computer Aided Three Dimensional Interactive

Aplication (CATIA), peranti lunak untuk membantu proses desain, rekayasa, dan

manufaktur. Peranti lunak yang diusung IBM ini lazim dikategorikan sebagai

Computer Aided Design (CAD), Computer Aided Engineering (CAE), Computer Aided Manufacturing (CAM). Dengan CATIA, proses – proses permodelan

seluruhnya dilakukan secara digital sehingga tidak diperlukan lagi gambar manual ataupun model fisik. M isalnya assembly mobil atau pesawat terbang sepenuhnya dapat dilakukan di layar komputer, bahkan sebelum produknya jadi.

Sebagai perbandingan, diwaktu yang lalu, desain sketsa produk dibuat menggunakan komputer M acintosh dan dimensinya dibuat dengan Adobe Illustrator, sehingga proses disainnya memakan waktu yang cukup lama, bahkan berbulan-bulan.

Selanjutnya, proses analisis terhadap kekuatan dan kelayakan produk yang dibuat juga dilakukan secara digital sehingga dapat mengurangi proses trial and error.

Proses manufaktur juga deprogram dalam CATIA sehingga verifikasi dan validasi proses manufaktur dapat dilakukan secara offline sehingga tidak mengganggu proses produksi dan mengurangi reject. Pada mulanya CATIA dikembangkan oleh Dassault Systemes untuk keperluan Dassault Aviation. Dan baru sejak tahun 1981, CATIA digunakan secara komersial.

Kemudian pada tahun 1982, CADM digabungkan dengan CATIA dan dipasarkan oleh IBM .CATIA V5 yang baru saja merilis fitur terbarunya dan mendukung prosesor 64bit, memang menjadi andalan industry di dunia.setidaknya 80 ribu perusahaan di 80 negara menggunakannya.

Penggunaan di industri otomotif mencapai 33 %, aerospace 16 %, alat elektronik dan konsumen 13 %, pabrikasi dan assembly 34 %, juga pabrik kapal 4 %.

Secara teknis, CATIA sangat mudah digunakan dan memiliki aplikasi yang lengkap dan lebih dari 140 modul untuk berbagai kebutuhan industri.