SISTEM OTOMASI LOADING/UNLOADING PADA

PROSES ANNEALING FURNACE BERBASIS PLC

TUGAS AKHIR

Oleh :

M. Ashari Syahputra Lubis

4211631013

PROGRAM STUDI TEKNIK MEKATRONIKA

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI BATAM

2018

SISTEM OTOMASI LOADING/UNLOADING PADA PROSES

ANNEALING FURNACE BERBASIS PLC

TUGAS AKHIR

Oleh :

M. Ashari Syahputra Lubis

42116310113

Disusun untuk memenuhi salah satu syrat kelulusan Program Diploma IV Program Studi Teknik Mekatronika

Politeknik Negeri Batam

PROGRAM STUDI TEKNIK MEKATRONIKA

POLITEKNIK NEGERI BATAM

iii

SISTEM OTOMASI LOADING/UNLOADING PADA PROSES

ANNEALING FURNACE BERBASIS PLC

Nama mahasiswa : M. Ashari Syahputra Lubis NIM : 4211631013

Pembimbing I : M. Syafei Gozali, ST., MT. E-mail : [email protected]

ABSTRAK

Pada proses handling di annealing furnace, sistem loading dan unloading merupakan aktifitas yang sangat penting untuk membantu proses memindahkan benda kerja ke dalam proses annealing. Dengan demikian pekerjaan ini dilakukan secara berulang-ulang sepanjang hari kerja. Sebelumnya pekerjaan loading dan unloading masih dilakukan sepenuhnya oleh pekerja secara manual, tanpa alat bantu mekanis apapun, lebih efektif dan lebih rendah biaya operasionalnya. Namun di balik keuntungan itu, pekerjaan manual yang tidak dirancang dengan baik akan beresiko tinggi terhadap terjadinya cedera kerja khususnya cedera pada tulang punggung bagian bawah yang dapat berakibat fatal bagi pekerja. Maka dari itu, PLC sebagai sebuah kontroler membantu sebuah aktifitas menjadi lebih cepat dan mudah. Dan PLC ini adalah sebuah perangkat komputer digital yang digunakan untuk meng-otomatisasi suatu mesin atau mengatur proses elektro mekanis pada suatu industri. Maka sistem loading secara auto dengan bantuan silinder dan timer membuat proses loading memiliki waktu luang selama 18 menit bagi operator untuk melakukan kerjaan yang lain dan tidak akan standby terus. Disisi lain sistem unloading serta pendinginan secara auto dan dibantu dengan silinder juga dapat langsung ke proses pendinginan tanpa mengambil dan meletakkankannya ke rak pendingin dan dapat memangkas waktu pendinginan dari 60 menit hingga 8 menit. Dan sistem auto di unloading ini lebih efektif 86% dari sebelumnya.

iv

LOADING/UNLOADING AUTOMATION SYSTEM ON ANNEALING

FURNACE BASE ON PLC

Nama mahasiswa : M. Ashari Syahputra Lubis NIM : 4211631013

Pembimbing I : M. Syafei Gozali, ST., MT. E-mail : [email protected]

ABSTRACT

In the process of handling in annealing furnace, loading and unloading system is a very important activity to help the process of moving the workpiece into annealing process. Thus this work is done repeatedly throughout the work day. Previously loading and unloading jobs are still done entirely by the workers manually, without any mechanical aids, more effective and lower operating costs. But behind those advantages, poorly designed manual work will pose a high risk of working injuries, especially injuries to the lower spine that can be fatal to the worker. Therefore, PLC as a controller helps an activity to be faster and easier. And this PLC is a digital computer device used to automate a machine or manage electro-mechanical processes in an industry. Then the system is auto loading with the help of cylinder and timer make the process of loading have spare time for 18 minutes for operator to do other work and will not standby continue. On the other hand the system of unloading and cooling is auto and assisted by cylinder can also directly to cooling process without taking and putting to cooling rack and can cut cooling time from 60 minutes to 8 minutes. And the auto system in unloading is more effective 86% than before.

v

KATA PENGANTAR

Puji dan syukur penulis hanturkan kepada Allah S.W.T, karena berkat rahmat-Nya penulis dapat menyelesaikan Laporan Tugas Akhir dengan judul Sistem Otomasi Loading/Unloading Pada Annealing Furnace Berbasis PLC. Tak lupa shalawat beriring salam, penulis sampaikan kepada junjungan Nabi Muhammad S.A.W, karena berkat beliaulah kita dapat merasakan zaman saat ini yang penuh dengan ilmu pengetahuan dan teknologi

Penulisan Laporan Tugas Akhir ini dimaksudkan untuk memenuhi salah satu syarat akademis untuk memperoleh gelar Sarjana Sains Terapan (S.Tr.T) dan kelulusan tingkat Diploma IV Program Studi Teknik Mekatronika Politeknik Negeri Batam. Penulisan Laporan Tugas Akhir ini, dapat tersusun dan selesai dengan baik tak terlepas dari bantuan dan dukungan dari semua pihak yang ikut dalam membimbing penulis untuk menyelesaikan Laporan Tugas Akhir ini. Pada kesempatan ini, penulis ingin mengucapkan terima kasih kepada:

1. Allah S.W.T, atas anugerah dan kesehatan yang telah diberikan kepada penulis.

2. Kedua orang tua dan keluarga yang memberikan doa, dukungan, bimbingan serta nasehat agar dapat segera menyelesaikan Tugas Akhir ini.

3. Bapak M. Syafei Gozali, ST., MT. Selaku dosen pembimbing Tugas Akhir yang telah menyediakan waktu, tenaga dan pikiran untuk mengarahkan penulis dalam penyusunan Tugas Akhir ini.

4. Teman kuliah yang sudah membantu dan meluangkan waktu dalam pembuatan Tugas Akhir ini yaitu Christdeora Amin Simanjuntak.

5. Rekan rekan ekstensi LJ-D4 Teknik Mekatronika angkatan 2016, semoga kesuksesan selalu berada disisi kita semua

Penulis berharap Laporan Tugas Akhir ini dapat memberikan manfaat bagi semua pihak khususnya kepada penulis dan pembaca laporan ini.

Batam, 01 Maret 2018

vi

DAFTAR ISI

PERNYATAAN KEASLIAN TUGAS AKHIR ... i

LEMBAR PENGESAHAN TUGAS AKHIR ... ii

ABSTRAK ...iii

KATA PENGANTAR ... v

DAFTAR ISI ... vi

DAFTAR GAMBAR ... viii

DAFTAR TABEL... x

BAB I PENDAHULUAN ... 1

1.1 Latar BelakangMasalah ... 1

1.2 Perumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan dan Manfaat ... 2

1.5 Sistematika Penulisan ... 3

BAB II DASAR TEORI ... 4

2.1 Proses Annealing ... 4

2.2 Ergonomis ... 5

2.2.1 Defisi Ergonomi...5

2.2.2 Ruang Lingkup Aplikasinya...5

2.2.3 Sejarah...6

2.2.4 Dasar Keilmuan Dari Ergonomi...6

2.2.5 Tujuan Dan Pentingnya Ergonomi...7

2.2.6 Pendekatan Ergonomi Dalam Perancangan Stasiun Kerja...8

2.3 Programable Logical Controler(PLC) ... 10

2.3.1 Sejarah PLC... 10

2.3.2 Komponen ... 11

vii

BAB III PERANCANGAN SISTEM ... 16

3.1 Rancangan Penelitian ... 16

3.2 Rancangan Perangkat Keras ... 16

3.2.1 Mekanik ... 16

3.3 Perancangan Perangkat lunak ... 26

3.3.1 Diagram Alir... 26

3.3.2Penjelasan Diagram Alir ... 27

BAB IV HASIL DAN ANALISA ... 28

4.1 Area Loading di Annealing Furnace ... 28

4.2 Area Unloading di Annealing Furnace ... 32

BAB V KESIMPULAN DAN SARAN ... 36

5.1 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR PUSTAKA...38 LAMPIRAN

viii

DAFTAR GAMBAR

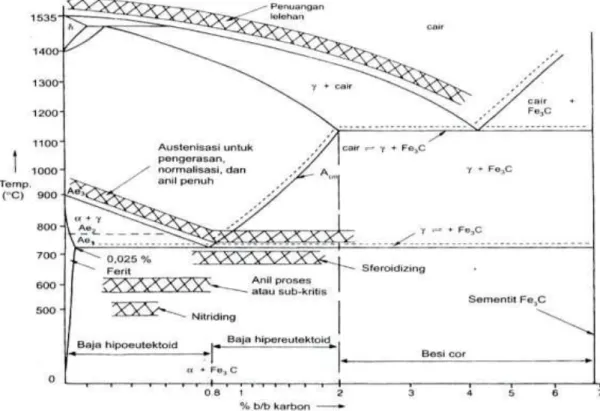

Gambar 2.1 Diagram Fasa Fe-C ... 4

Gambar 2.2 Diagram Komponen PLC ... 12

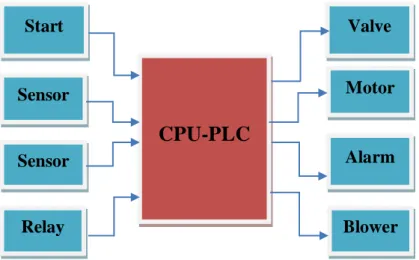

Gambar 2.3 Blok Diagram Programable Controller ... 14

Gambar 2.4 Blok Diagram CPU Component ... 15

Gambar 3.1 Blok Diagram Mesin ... 16

Gambar 3.2 Roller Conveyor ... 17

Gambar 3.3 Benda Kerja Dalam Basket/Tray ... 17

Gambar 3.4 Benda kerja dengan tumpukan 1 roller ... 18

Gambar 3.5 Benda kerja dengan tumpukan 3 roller ... 18

Gambar 3.6 Konveyor Loading ... 19

Gambar 3.7 Konveyor Unloading ... 19

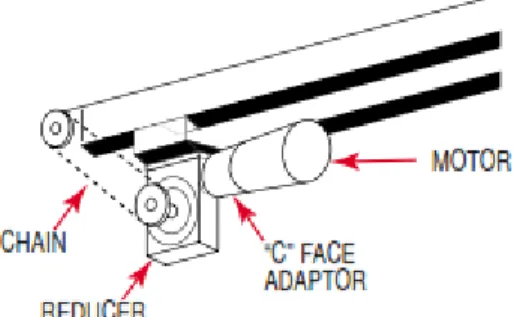

Gambar 3.8 Motor Penggerak ... 20

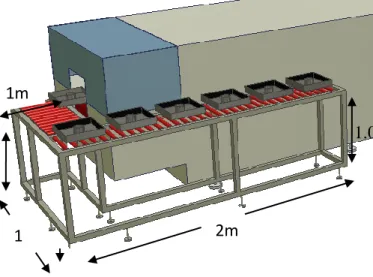

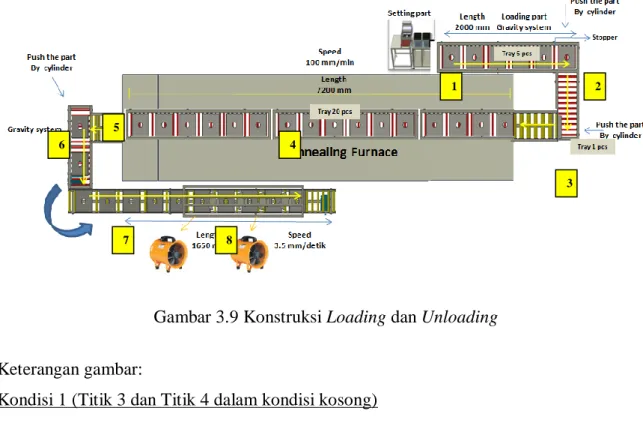

Gambar 3.9 Konstruksi Loading dan Unloading ... 21

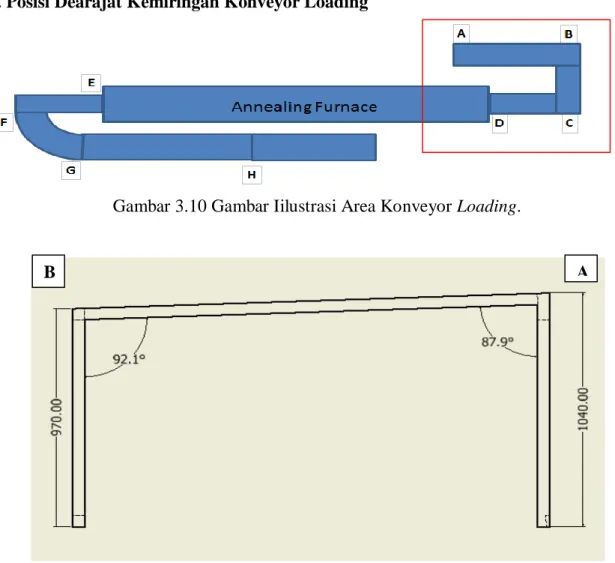

Gambar 3.10 Gambar Iilustrasi Area Konveyor Loading. ... 22

Gambar 3.11 Gambar Tampak Samping Konveyor Loading Dari Titik A ke Titik B ... 22

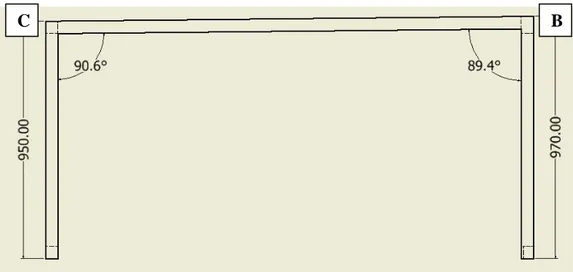

Gambar 3.12 Gambar Tampak Samping Konveyor Loading Dari Titik B ke Titik C...23

Gambar 3.13 Gambar Tampak Samping Konveyor Loading Dari Titik C ke Titik D ... 23

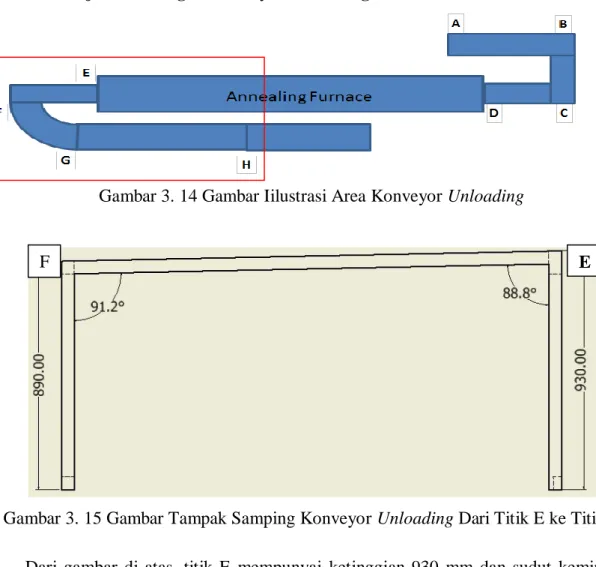

Gambar 3.14 Gambar Iilustrasi Area Konveyor Unloading ... 24

Gambar 3.15 Gambar Tampak Samping Konveyor Unloading Dari Titik E ke Titik F ... 24

Gambar 3.16 Gambar Tampak Samping Konveyor Unloading Dari Titik F ke Titik G ... 24

Gambar 3.17 Gambar Tampak Samping Konveyor Unloading Dari Titik C ke Titik D ... 25

Gambar 3.18 Diagram Alir ... 26

Gambar 4.1 Kondisi Loading Secara Manual ... 28

Gambar 4.2 Ilustrasi Kondisi Loading Tray Satu Per Satu ... 28

Gambar 4.3 Ilustrasi Tray Didalam Annealing Furnace (Rapat) ... 29

Gambar 4.4 Otomasi Konveyor Loading (auto transfer)... 30

Gambar 4.5 Posisi Kerja Operator dan Ketinggian Conveyor ... 30

Gambar 4.6 Ilustrasi Tray Didalam Annealing Furnace (Renggang) ... 31

Gambar 4.7 Ladder Diagram Dalam PLC...32

Gambar 4.8 Kondisi Unloading Secara Manual...32

ix Gambar 4.10 Tray Didalam Rak (Proses Pendinginan)...33 Gambar 4.11 Otomasi Konveyor Unloading (auto transfer) ... 34 Gambar 4.12 Gambar Iilustrasi Area Konveyor Unloading ... 34

x

DAFTAR TABEL

Tabel 4.1 Tabel Data Waktu Tunggu Loading Tray ... 29

Tabel 4.2 Informasi Tray Di Dalam Annealing Furnace ... 29

Tabel 4.3 Data Waktu Tunggu Loading Tray ... 31

Tabel 4.4 Informasi Tray Di Dalam Annealing Furnace ... 31

Tabel 4.5 Data Waktu Pendinginan Manual ... 33

Tabel 4.6 Tabel Pengambilan Data Dari Titik E - H, V = 3.5 mm/det dan V = 3.5 mm/det .. 35

1

BAB I

PENDAHULUAN

1.1 Latar BelakangMasalah

Perkembangan teknologi dibidang elektronika menyebabkan aplikasi elektronika dapat menggantikan peran manusia sebagai ketelitian dan keakuratan dalam suatu pekerjaan. Maka industri terus-menerus dilengkapi dengan teknologi untuk memperoleh sistem kerja otomatis pada proses produksi dan tidak memakai cara yang konvensional.Teknologi otomasi yang didefisinikan sebagai penggunaan sistem pengatur yang mampu menggerakkan suatu manipulator atau kontruksi mekanik secara mandiri tanpa campur tangan manusia melahirkan suatu disiplin ilmu baru yang disebut sebagai mekatronika.

Konstruksi mekanik didukung juga oleh sistem peneumatik. Pneumatik menjadi salah satu sistem otomasi di industri. Penggunaannya yang sederhana membuat sistem penumatik dapat digabunggan penggunaanya dengan ssstem otomasi.Pada umumnya sistem pneumatik banyak dijumpai pada dunia industri. Hampir semua industri manufaktur menggunakan sistem pneumatic untuk mempermudah dalam proses produksinya. Istilah pneumatik berasal dari bahasa Yunani, yaitu ‘pneuma’ yang artinya napas atau udara. Istilah pneumatik selalu berhubungan dengan teknik penggunaan udara bertekanan, baik tekanan di atas 1 atmosfer maupun tekanan di bawah 1 atmosfer (vacum).

Pada proses produksi stator york (bagian dari dynamo) diperlukan proses annealing. Stator york mempunyai permukaan yang getas sehingga harus ada perlakuan panas yang bisa membuat stator york menjadi ulet. MenurutWiryosumarto dan Okumura, terdapat dua cara untuk membebaskan tegangan sisa, yaitu cara mekanik dan cara termal. Dari kedua cara ini yang paling banyakdilaksanakan adalah cara termal dengan proses annealing. Pada prosesannealing,waktupenahanan(holdingtime),suhupemanasan, dan laju pendinginan merupakan faktor yang sanga tpenting. Tujuan proses annealing agar dapat melunakan, menghaluskan butir kristal, meningkatkan keuletan dan mengurangi tegangan dalam yang menyebabkan material berperilaku getas [2].

Pada proses annealing ini membutuhkan material handling yang baik agar operator dapat bekerja dengan baik sesuai ergonomis. Sehingga diperlukan proses otomasi loading dan unloading yang menggunakan sistem ergonomis. Maka dari itu dalam perumusan

2 sidang tugas akhir 2 ini saya mengangkat judul "Sistem Otomasi Loading/Unloading Pada Proses Annealing Furnace Berbasis PLC".

1.2 Perumusan Masalah

Permasalahan dalam penelitian ini dapat dirumuskan sebagai berikut :

1. Bagaimana cara membuat sistem otomasi yang dapat dioperasikan dengan bantuan sistem pneumatik dan dikendalikan oleh PLC (Programmable Logic Controller). 2. Bagaimana hubungan ergonomis dan pekerja

1.3 Batasan Masalah

Pada penelitian ini, agar pembahasan tepat pada sasaran maka otomasi mesin ini membahas tentang:

1. Kontroler otomasi alat ini menggunakan PLC. 2. Kapasitas loading ada 6 buah tray

3. Kontrol loading dan unloading ini terpisah dengan kontrol annealing furnace. 4. Perpindahantray ada yang menggunakan gravity.

5. Sistem kontrol annealing tidak dibahas. 1.4 Tujuan dan Manfaat

A. Tujuan

1. Mempermudah pekerjaan dengan memindahkan basket secara otomasi (auto transfer). 2. Dapat mengontrol jarak antara basket yang satu dengan yang lainnya untuk menjaga

kualitas dari produk tersebut.

3. Mengurangi waktu pendinginan dari 1 jam menjadi 8 menit.

4. Operator tidak perlu stand by untuk meloading tray dan memiliki waktu luang untuk melakukan aktivitas yang lain.

5. Bekerja dengan sistem ergonomi fisik yang baik. B. Manfaat

1. Operator tidak standby dan dapat melakukan pekerjaan yang lain. 2. Dapat mendinginkan benda kerja secara otomasi.

3. Pekerjaan lebih efesien. 4. Pekerja tidak mudah lelah

3 1.5 Sistematika Penulisan

Laporan ini akan disusun dalam sistematika yang diharapkan mempermudah dengan memahami materi-materi yang akan disampaikan kepada pembaca. Laporan ini terdiri dari 5 (lima) bab yang masing-masing membahas mengenai pokok penting dalam perencanaan proyek ini. Bab –bab yang terkandung dalam laporan ini adalah:

BAB 1 PENDAHULUAN

Bab ini menjelaskan tentang latar belakang pemilihan judul, perumusan masalah, batasan masalah, tujuan dan manfaat penulisan, dan sistematika penulisan.

BAB 2 DASAR TEORI

Bab ini menjelaskan tentang teori dasar yang perlu diketahui untuk mempermudah dalam pemahaman sistem kerja dari alat ini, seperti komponen-komponen dasar, sistem otomasinya, sistem kontrolnya dan lain-lain.

BAB 3 PERANCANGAN SISTEM

Membahas tahap-tahap rancangan penelitian, deskripsi umum, perancangan perangkat elektronika dan instrumen penelitian.

BAB 4 HASIL DAN ANALISA

Pada bab ini menjelaskan tentang pencapaian yang sudah didapat dari hasil alat dan analisa alat.

BAB 5 KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan-kesimpulan yang didapat dari hasil penelitian dan berisi saran-saran yang sesuai dengan permasalahan yang diteliti.

4

BAB II

DASAR TEORI

2.1 Proses Annealing

Annealing yaitu suatu proses perlakuan panas yang dilakukan pada logam atau paduan dalam pembuatan produk. Prinsip annealing ialah memanaskan baja sampai suhu tertentu, kemudian menahannya selama waktu tertentu kemudian didinginkan dengan lambat. Tujuan utama proses annealing ialah melunakan, menghaluskan butir kristal, meningkatkan keuletan dan mengurangi tegangan dalam yang menyebabkan material berperilaku getas.

Annealing dapat didefinisikan sebagai pemanasan pada suhu yang sesuai, diikuti dengan pendinginan pada kecepatan yang sesuai. Hal ini bertujuan untuk menginduksi kelunakan, memperbaiki sifat-sifat pengerjaan dingin dan membebaskan tegangan-tegangan pada baja sehingga diperoleh struktur yang dikehendaki[2].

Gambar 2.1 Diagram Fasa Fe-C

Proses annealing dibagi menjadi tiga macam, yaitu annealing penuh, annealing isothermal, annealing pada suhu kritis terendah. Annealing penuh proses yang

5 menghasilkan perlit yang kasar tetapi lunak. Pada proses annealing penuh ini biasanya dilakukan dengan memanaskan logam sampai keatas temperatur kritis. Dilanjutkan dengan pendinginan yang cukup lambat sampai suhu kamardi dalam furnace itu sendiri. Annealing isothermal adalah proses dengan pemanasan antara temperatur kritis bawah dan temperatur kritis atas kemudian didinginkan secara lambat di furnace dengan mematikan oven pemanas. Pada proses ini semua perlit berubah menjadi austenit. Dalam proses annealing pada suhu kritis terendah, pemanasan dipertahankan pada beberapa suhu di bawah batas transformasi (perubahan). Suhu itu cukup tinggi untuk membuat pengkristalan kembali dan struktur yang seragam. Apabila proses ini digunakan untuk baja karbon tinggi akan menyebabkan baja itu mudah dibentuk dan dikerjakan mesin perkakas [2].

2.2 Ergonomis

2.2.1 Definisi Ergonomi [3]

Definisi (International Ergonomics Association). – ERGON (Kerja) dan NOMOS (Ilmu Pengetahuan).

– Studi tentang aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi,fisiologi, psikologi, engineering, manajemen dan desain/perancangan untuk mendapatkan suasana kerja yang sesuai dengan manusianya.

Penerapan Ergonomi dapat berupa: – Rancang Bangun (design) – Rancang Ulang (re-design)

Dapat diterapkan untuk design pekerjaan pada suatu organisasi, misal: penentuan jam istirahat, pergantian shift, variasi pekerjaan, dll.

2.2.2 Ruang Lingkup Aplikasinya

Aktivitas Rancang Bangun (Design) dan Rancang Ulang (Re-Design), meliputi: – Design/re-design perkakas kerja (tool), bangku kerja (benches), Kursi, alat

pengendali (control), dll.

– Design pekerjaan pada organisasi, misal: waktu istirahat, pembagian shift kerja, variasi kerja, dll.

– Design sistem kerja untuk mengurangi rasa nyeri dan ngilu terhadap sistem kerja kerangka dan otot manusia, kelelahan, ketidaknyamanan visual dan postur tubuh.

6 – Design dan evaluasi produk, untuk memberikan rasa aman dan nyaman

terhadap para pemakainya.

2.2.3 Sejarah

Disosialisasikan sebagai bidang ilmu dari tahun 1949.

Beberapa kejadian yang terkait dengan perkembangan ilmu ergonomi: – CT. Thackrah, England, 1831.

Postur tubuh manusia pada saat bekerja berhubungan dengan kesehatan kerja.

Pencahayaan, ventilasi dan temperatur di lingkungan kerja,

Pembebanan kerja, jam kerja, dan gerakan yang berulang-ulang. – FW Taylor, USA, 1898.

Metode ilmiah untuk menentukan cara yang terbaik dalam melakukan pekerjaan.

Konsep ergonomi dan manajemen modern. – FB. Gilbreth, USA, 1911.

Optimasi metode kerja, dalam Analisa Gerakan.

Motion Study, posisi membungkuk dapat diatasi dengan meja yang bisa naik-turun (adjustable).

– E. Mayo, USA, 1933.

Kuantifikasi pengaruh dari variabel fisik seperti misal pencahayaan dan lamanya waktu istirahat terhadap efisiensi dari para operator kerja pada unit perakitan.

– Pembentukan Kelompok/Asosiasi Ergonomi.

The Ergonomics Research Society, England, 1949.

The International Ergonomics Assosiation, 1957.

The Human Factor Society, USA, 1957.

The Ergonomics Society of Australia and New Zealand, 1954.

2.2.4 Dasar Keilmuan Dari Ergonomi

Ergonomi terkait dengan karakteristik fungsional dari manusia, seperti kemampuan penginderaan, respon, daya ingat, posisi optimum tangan dan kaki, dll.

7 Ergonomi membutuhkan pemahaman ilmu-ilmu terapan yang banyak

berhubungan dengan fungsi tubuh manusia seperti anatomi dan fisiologi. Sistem kerangka otot manusia, yang meliputi:

– Kinesiologi,

Mekanika pergerakan manusia (mechanics of human movement). – Biomekanika,

Aplikasi ilmu mekanika teknik untuk analisis sistem kerangka-otot manusia. Anthropometri,

Pengukuran dan diskribsi dimensi tubuh manusia. Industrial Hygiene,

Penfendalian resiko kesehatan dalam kerja. Industrial Phsychology,

Sikap dan Prilaku manusia dalam bekerja.

2.2.5 Tujuan dan Pentingnya Ergonomi

Maksud dan tujuan dari disiplin ilmu ergonomi adalah mendapatkan suatu pengetahuan yang utuh tentang permasalahan-permasalahan interaksi manusia, teknologi dan produk-produknya, sehingga dimungkinkan adanya suatu rancangan sistem manusia-mesin (teknologi) yang optimal. Human Engineering atau sering juga disebut sebagai ergonomi didefinisikan sebagai perancangan “man-machine interface", sehingga pekerja dan mesin/produk lainnya bisa berfungsi lebih efektif dan efisien sebagai sistem manusia-mesin yang terpadu.

Sasaran dari ilmu ergonomi ini adalah untuk meningkatkan prestasi kerja yang tinggi dalam kondisi aman, sehat, aman dan tenteram. Aplikasi ilmu ergonomi digunakan untuk perancangan produk, meningkatkan kesehatan dan keselamatan kerja serta meningkatkan produktivitas kerja. Dengan mempelajari tentang ergonomi maka kita dapat mengurangi resiko penyakit, meminimalkan biaya kesehatan, nyaman saat bekerja dan meningkatkan produktivitas dan kinerja serta memperoleh banyak keuntungan. Oleh karena itu penerapan prinsip ergonomi di tempat kerja diharapkan dapat menghasilkan beberapa manfaat sebagai berikut:

1. Mengerti tentang pengaruh dari suatu jenis pekerjaan pada diri pekerja dan kinerja

pekerja

8 3. Mengevaluasi kesesuaian tempat kerja, peralatan kerja dengan pekerja saat bekerja

4. Meningkatkan produktivitas dan upaya untuk menciptakan kesesuaian antara

kemampuan pekerja dan persyaratan kerja.

5. Membangun pengetahuan dasar guna mendorong pekerja untuk meningkatkan

produktivitas.

6. Mencegah dan mengurangi resiko timbulnya penyakit akibat kerja

7. Meningkatkan keselamatan kerja

8. Meningkatkan keuntungan, pendapatan, kesehatan dan kesejahteraan untuk individu

dan institusi.

2.2.6 Pendekatan Ergonomi Dalam Perancangan Stasiun Kerja

Berkaitan dengan perancangan areal atau stasiun kerja dalam suatu rancangan industri, ada beberapa aspek ergonomis yang harus dipertimbangkan sebagai berikut: 1. Sikap dan posisi kerja

Pertimbangan ergonomis yang berkaitan dengan sikap atau posisi kerja sangat penting, tidak peduli apakah pekerjaan tersebut dilakukan dengan posisi kerja berdiri, duduk, atau posisi kerja yang lainnya. Beberapa pertimbangan-pertimbangan ergonomis antara lain menyarankan hal-hal sebagai berikut:

a. Antropometri dan mengurangi keharusan operator untuk bekerja dengan sikap

membungkuk dengan frekuensi kegiatan yang sering atau dalam jangka waktu lama. Untuk mengatasi hal ini maka stasiun kerja harus dirancang dengan mempertimbangkan fasilitas kerja seperti meja, kursi, dan lain-lain yang sesuai dengan data antropometri. Hal ini agar operator dapat menjaga sikap dan posisi kerjanya tetap normal.

b. Operator tidak seharusnya menggunakan jarak jangkauan maksimum yang bisa

dilakukan. Pengaturan posisi kerja dalam hal ini dilakukan dalam jarak jangkauan normal.

c. Operator tidak seharusnya duduk atau berdiri pada saat bekerja untuk waktu yang lama

dengan kepala, leher, dada atau kaki berada pada posisi miring, sedapat mungkin menghindari cara kerja yang memaksa operator harus bekerja dengan posisi terlentang dan tengkurap.

d. Operator tidak seharusnya dipaksa dalam frekuensi atau periode waktu yang lama

9 e. Dimensi Ruang Kerja

2. Efisiensi ekonomi gerakan dan pengaturan fasilitas kerja

Perancangan sistem kerja haruslah mempertimbangkan prosedur-prosedur untuk mengkombinasikan gerakan-gerakan kerja sehingga dapat memperbaiki efisiensi dan mengurangi kelelahan kerja. Pertimbangan mengenai prinsip ekonomi gerakan diberikan selama tahap perancangan sistem kerja dari suatu industi, karena hal ini akan memudahkan modifikasi yang diperlukan terhadap hard ware, prosedur kerja dan lain-lain.

Beberapa ketentuan-ketentuan pokok yang berkaitan dengan prinsip-prinsip ekonomi gerakan yang perlu dipertimbangkan dalam perancangan stasiun kerja adalah:

1. Organisasi fasilitas kerja sehingga operator mudah akan mengetahui lokasi penempatan material (bahan baku, produk akhir, atau scrap), suku cadang, peralatan kerja, mekanisme kontrol, display, dan lain-lain.

2. Buat rancangan fasilitas kerja (mesin, meja kerja, kursi dan lain-lain) dengan dimensi yang sesuai dengan antropometri pekerja dalam range 5 persentil sampai 95 persentil. Biasanya untuk merancang lokasi jarak jangkauan yang akan dipergunakan oleh operator dengan menggunakan jarak jangkauan persentil terpendek (5 persentil), sedangkan untuk lokasi kerja yang membutuhkan clearance akan dipergunakan data terbesar (95 persentil)

3. Atur pengiriman material ataupun peralatan secara teratur ke stasiun-stasiun kerja yang membutuhkan. Disini operator tidak seharusnya membuang waktu dan energi untuk mengambil material atau peralatan kerja yang dibutuhkan

4. Buat rancangan kegiatan kerja sedemikian rupa sehingga akan terjadi keseimbangan kerja antara tangan kiri dan tangan kanan. Diharapkan operator dapat memulai dan mengakhiri gerakan kedua tangannya secara serentak dan menghindari jangan sampai kedua tangan menganggur pada saat yang bersamaan.

5. Atur tata letak fasilitas pabrik sesuai dengan aliran proses produksi. Caranya adalah dengan mengatur letak mesin atau fasilitas kerja sesuai dengan aliran proses yang ada. Hal ini berguna untuk meminimalkan jarak perpindahan material selama proses produksi berlangsung.

6. Energi kerja yang dikonsumsikan. Energi kerja yang dikonsumsikan pada saat seseorang melakukan kegiatan merupakan salah satu faktor yang harus diperhatikan. Dengan adanya perancangan kerja seharusnya dapat menghemat energi yang harus dikonsumsikan. Aplikasi prinsip- prinsip ekonomi gerakan dalam tahap perancangan

10 dan pengembangan sistem kerja secara umum akan dapat meminimalakan energi yang harus di konsumsikan dan dapat meningkatkan efisiensi sehingga bisa meningkatkan output yang dihasilkan.

2.3 Programmable Logic Controller (PLC)

PLC (Programmable Logic Controller) adalah sebuah perangkat komputer digital yang digunakan untuk meng-otomatisasisuatu mesinatau mengatur proses elektromekanis pada suatu industri. Tujuan dari pemakaian PLC ini adalah untuk mempercepat waktu proses dari sebuah aktivitas baik dari pembuatan, pengemasan, atau sebuah perakitan pada suatu industri.

2.3.1 Sejarah PLC[4]

PLC pertama kali diperkenalkan pada tahun 1960an. Alasan utama untuk merancang perangkat semacam itu adalah mengeliminasi biaya yang besar dalam mengganti sistem kontrol mesin berbasis relay yang rumit. Bedford Associates (Bedford, MA) mengajukan sesuatu yang disebut Modular Digital Controller (MODICON) ke produsen mobil utama AS. MODIKON 084 membawa PLC pertama di dunia menjadi produksi komersial.

Bila kebutuhan produksi berubah begitu juga sistem kontrolnya. Hal ini menjadi sangat mahal bila terjadi perubahan. Karena relay adalah perangkat mekanik, mereka juga memiliki masa pakai terbatas karena banyaknya bagian yang bergerak. Ini juga menuntut adhesi yang ketat terhadap jadwal perawatan. Pemecahan masalah juga cukup membosankan saat banyak relay dilibatkan. Sekarang gambar panel kontrol mesin yang mencakup banyak, mungkin ratusan atau ribuan, dari relay individu. Ukurannya bisa jadi membingungkan untuk tidak menyebutkan kabel awal yang rumit dari begitu banyak perangkat individual. Relay ini akan dihubungkan secara terpisah dengan cara yang akan menghasilkan hasil yang diinginkan. Masalah untuk perawatan dan instalasi menghebohkan.

Kontroler baru ini juga harus mudah diprogram oleh teknisi pemeliharaan dan instalasi. Masa pakai harus lama dan perubahan pemrograman mudah dilakukan. Mereka juga harus bertahan dalam lingkungan industri yang keras. Jawabannya adalah menggunakan teknik pemrograman yang kebanyakan orang sudah kenal dan mengganti bagian mekanis dengan benda solid yang tidak memiliki bagian yang bergerak. Kemampuan komunikasi mulai muncul sekitar tahun 1973. Yang pertama sistem modulus. PLC sekarang bisa berbicara dengan PLC lain dan mereka mungkin jauh dari mesin yang

11 sebenarnya mereka kendalikan. Mereka sekarang juga dapat digunakan untuk mengirim dan menerima berbagai voltase sehingga memungkinkan mereka menggunakan sinyal analog, yang berarti bahwa sekarang mereka dapat diterapkan pada banyak sistem kontrol lainnya di dunia. Sayangnya, kurangnya standardisasi ditambah dengan teknologi yang terus berubah membuat komunikasi PLC menjadi mimpi buruk protokol dan jaringan fisik yang tidak kompatibel.

Tahun 1980-an melihat upaya untuk membakukan komunikasi dengan protokol otomasi manufaktur General Motor (MAP). Ini juga merupakan waktu untuk mengurangi ukuran PLC dan menjadikannya perangkat lunak yang dapat diprogram melalui pemrograman simbolis pada komputer pribadi dan bukan terminal pemrograman khusus atau pemrogram genggam.

Tahun 1990-an melihat pengurangan bertahap dalam pengenalan protokol baru, dan modernisasi lapisan fisik dari beberapa protokol yang lebih populer yang bertahan pada tahun 1980an. PLC sekarang dapat diprogram dalam diagram blok fungsi, daftar instruksi, C dan teks terstruktur secara bersamaan. PC juga digunakan untuk mengganti PLC dalam beberapa aplikasi. Perusahaan asli yang menugaskan MODICON 084 sekarang beralih ke sistem kontrol berbasis PC.

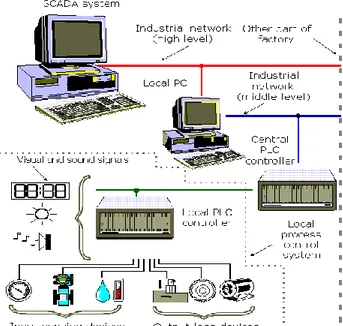

2.3.2 Komponen

PLC terutama terdiri dari CPU, area memori, dan sirkuit yang sesuai untuk menerima data input / output. Kami benar-benar dapat mempertimbangkan PLC untuk menjadi kotak yang berisi ratusan atau ribuan relay, penghitung, penghitung waktu dan lokasi penyimpanan data terpisah. Mereka tidak secara fisik ada tapi mereka disimulasikan dan dapat dianggap sebagai penghitung perangkat lunak, penghitung waktu, dll. Setiap komponen PLC memiliki fungsi khusus:

Relay Input (kontak) - Ini terhubung ke dunia luar. Mereka secara fisik ada dan menerima sinyal dari switch, sensor, dll. Biasanya mereka bukan relay melainkan transistor.

Relay Utilitas Internal - Ini tidak menerima sinyal dari dunia luar dan juga tidak ada keberadaan fisiknya. Mereka adalah relay simulasi dan memungkinkan PLC untuk menghilangkan relay eksternal. Ada juga beberapa relay khusus yang didedikasikan untuk hanya melakukan satu tugas. Beberapa selalu ada sementara beberapa selalu mati. Beberapa hanya sekali saat power-on dan biasanya digunakan untuk menginisialisasi data yang tersimpan.

12

Penghitung - Ini adalah penghitung simulasi dan bisa diprogram untuk menghitung pulsa. Biasanya penghitung ini bisa dihitung, turun atau naik maupun turun. Karena mereka disimulasikan, mereka terbatas dalam kecepatan penghitungannya. Beberapa produsen juga menyertakan penghitung berkecepatan tinggi yang berbasis hardware. Kita bisa menganggapnya sebagai fisik yang ada.

Timer - Ini datang dalam banyak variasi dan penambahan. Jenis yang paling umum adalah tipe on-delay. Yang lainnya termasuk off-delay dan tipe retentive dan non-retentive. Kenaikan bervariasi dari 1 milidetik hingga 1 detik.

Relay Output (gulungan) - Ini terhubung ke dunia luar. Mereka ada secara fisik dan mengirim sinyal on / off ke solenoida, lampu, dan lain-lain. Mereka bisa berupa transistor, relay, atau triac tergantung pada model yang dipilih.

Penyimpanan Data - Biasanya ada register yang ditugaskan untuk sekadar menyimpan data. Mereka biasanya digunakan sebagai penyimpanan sementara untuk manipulasi data matematika atau matematika. Mereka juga biasanya dapat digunakan untuk menyimpan data saat daya dikeluarkan dari PLC. Setelah power-up mereka masih memiliki isi yang sama seperti sebelum power dihilangkan.

Gambar 2.2 Diagram Komponen PLC

Penghitung adalah perangkat sederhana yang dimaksudkan untuk melakukan satu hal sederhana - hitungan. Menggunakan mereka kadang-kadang bisa menjadi tantangan namun karena setiap produsen tampaknya menggunakannya dengan cara yang berbeda. Ada beberapa jenis counter yang berbeda. Ada up-counter yang disebut CTU CNT, atau RKPT

13 yang hanya dihitung, seperti 1, 2, dan 3. Ada juga penghitung turun yang disebut CTD yang hanya menghitung mundur, seperti 9, 8, 7, dan lain-lain. Selain Kedua, ada counter up-down, biasanya disebut UDC (counter up-down). Ini dihitung dan / atau turun (1,2,3,4,3,2,3,4,5, ...).

Timer adalah instruksi yang menunggu sejumlah waktu sebelum melakukan sesuatu. Seperti biasa di industri, berbagai jenis timer tersedia dengan berbagai produsen. Jenis timer yang paling umum adalah On-Delay Timer. Jenis timer hanya menunda menyalakan output masing-masing. Dengan kata lain, setelah sensor kita (input) menyala kita tunggu "x" jumlah detik sebelum mengaktifkan katup solenoid (output). Hal ini sering disebut TON (timer on-delay), TIM (timer) atau TMR (timer). Tipe timer lainnya adalah Off-Delay Timer. Jenis timer ini adalah kebalikan dari timer delay yang tercantum di atas. Penghitung timer ini mematikan output masing-masing. Setelah sensor (input) melihat target kita menyalakan solenoida (output). Bila sensor tidak lagi melihat target kita menahan solenoida selama x jumlah detik sebelum mematikannya. Ini disebut TOF (timer off-delay) dan kurang umum dibandingkan tipe on-delay yang tercantum di atas. Sangat sedikit produsen yang menyertakan jenis timer ini, meski bisa sangat berguna.

Jenis timer terakhir adalah timer Retentive atau Accumulating. Tipe timer ini membutuhkan 2 input. Satu masukan memulai acara waktu (yaitu jam mulai berdetik) dan yang lainnya meresetnya kembali. Timer on / off delay di atas akan disetel ulang jika sensor input tidak on / off untuk durasi timer yang lengkap. Namun timer ini memegang atau mempertahankan waktu yang telah berlalu saat sensor dimatikan pada arus menengah. Misalnya, kita ingin tahu berapa lama sensor menyala selama 1 jam. Jika kita menggunakan salah satu timer di atas, mereka akan tetap mengatur ulang saat sensor dimatikan / menyala. Timer ini bagaimanapun, akan memberi kita total atau akumulasi waktu. Hal ini sering disebut RTO (retentive timer) atau TMRA (accumulating timer).

2.3.3 Sistem Kerja PLC

PLC memiliki dua bagian dasar, yaitu: Input/Output interface system dan Central Processing unit.

14 Gambar 2.3 Blok Diagram Programable Controller

a. input

Input yang akan masuk ke dalam CPU berupa signal dari sensor atau tranducer. Signal sensor ini terdapat dua jenis, yaitu: discrete signal dananalog signal. Discrete signal berupa saklar biner dimana hanya sebuah ON atau OFF signal ( 1 atau 0, Benar atau salah), Contohnya: push button, limit switch dan level sensor. Sedangkan analog signal menggunakan prinsip rentang suatu nilai antara nol hingga skala penuh. Contohnya dalam kehidupan sehari-hari adalah ketika Anda sedang memutar volume speaker atau radio Anda.

Rentang nilai dari sensor ini akan diinterpretasikan sebagai nilai-nilai integer oleh CPU PLC. CPU PLC pada saat ini sering menggunakan 16 bit processor sehingga nilai integer nya memiliki rentang “-32768 hingga 32767”. Contoh dari analog signal ini adalah sensor tekanan, sensor temperature dan sensor aliran. Analog signal dapat berupa tegangan atau arus listrik dan nilai ini akan diproposionalkan dengan nilai integer CPU, contohnya: sebuah analog 0-5 V atau 4–20 mA akan di-konversikan menjadi nilai integer 0 – 32767.

b. CPU

Semua aktivitas atau pemprosesan data yang diambil dari sensor (data input) terjadi pada Central Processing Unit (CPU). CPU ini memiliki tiga bagian utama, yaitu: Processor, Memory System dan System Power Supply.

15 Gambar 2.4 Blok Diagram CPU Component

Processor akan memproses signal input secara aritmatik dan logic, yaitu: melakukan operasi logika, sequential, timer, counter dan mengolah fungsi-fungsi yang diinginkan berdasarkan program yang telah ditentukan. Selain itu, processor juga mengolah program yang ada di dalam memori, serta mengatur komunikasi antara input-output, memori dengan processor itu sendiri.

c. output

Hasil pemrosesan data yang diolah pada CPU akan berupa signal keluaran digital yang dikirim ke modul output untuk menjalankan actuator. Actuator ini dapat berupa motor listrik, solenoid, heater, led display, injector, heater, pompa dan lain-lain. Actuator ini akan berfungsi sesuai instruksi dari CPU, jika pada CPU telah di-program timer ON dari lampu selama dua detik maka lampu pada aktuator akan menyala selama dua detik dan kemudian setelah dua detik lampu akan OFF.

16 BAB III

PERANCANGAN SISTEM

3.1 Rancangan Penelitian

Rangkaian kendali dirancang dengan menggunakan PLC dan beberapa sistem pneumatik berupa silinder untuk menggerakkan suatu benda dan dimana sebagai pengendali utamanya adalah PLC dan input rangkaian adalah berupa sensor. Pada penelitian ini akan dibuat mesin dengan blok diagram seperti gambar dibawah:

Gambar 3.1 Blok Diagram Mesin Keterangan:

Blok diagram diatas menunjukkan input dan output PLC, dimana sensor dan relay digunakan input yang masuk kedalam PLC. Setelah PLC menerima data, selanjutnya akan mengeluarkan output ke valve pneumatik, motor, blower dan alarm. Disini PLC sangan berperan untuk menggerakkan semua sistem yang ada di sistem otomasi loading dan unloading ini.

3.2Rancangan Perangkat Keras.

3.2.1 Mekanik 1. Roller conveyor

Roller conveyor merupakan suatu sistem conveyor yang penumpu utama barang yang ditransportasikan adalah roller. Roller pada sistem ini sedikit berbeda dengan roller pada conveyor jenis yang lain. Roller pada sistem roller conveyor didesain khusus agar cocok

CPU-PLC

Sensor Sensor Start Relay Alarm Motor Valve Blower17 dengan kondisi barang yang ditransportasikan, disini dibutuhkan roller yang bisa tahan panas.

Gambar 3.2 Roller Conveyor 2. Fungsi dan spesifikasi roller conveyor

Roller conveyor hanya bisa memindahkan barang yang berupa unit dan tidak bisa memindahkan barang yang berbentuk bulk atau butiran. Unit yang bisa dipindahkan menggunakan roller conveyor juga harus mempunyai dimensi tertentu dan berat tertentu agar bisa ditransportasikan. Untuk memindahkan barang dalam bentuk bulk, bulk tersebut harus dikemas terlebih dahulu dalam unit agar bisa ditransportasikan menggunakan sistem ini.

Gambar 3.3 Benda Kerja Dalam Basket/Tray

Spesifikasi roller conveyor juga harus disesuaikan dengan dimensi dan beban unit yang akan ditransportasikan. Rancangan sistem roller conveyor harus mampu menerima beban maksimum yang mungkin terjadi pada sistem conveyor. Selain itu, desain dimensi sistem juga harus dipertimbangkan agar sesuai dengan dimensi unit yang akan

18 ditransportasikan. Dalam beberapa kasus dimensi unit yang lebih lebar dari dimensi lebar roller masih diperbolehkan.

Jarak antar roller disesuaikan dengan dimensi unit yang akan ditransportasikan. Diusahakan jarak antar roller dibuat sedekat mungkin agar tumpuan beban semakin banyak. Selain itu, dimensi unit yang ditranportasikan minimal harus ditumpu oleh 3 roller. Jika kurang dari 3 roller, maka unit tersebut akan tersendat bahkan bisa jatuh keluar sistem tranportasi roller conveyor.

Gambar 3.4 Benda kerja dengan tumpukan 1 roller

Gambar 3.5 Benda kerja dengan tumpukan 3 roller

Kelebihan roller conveyor adalah bisa mentransformasikan pada kemiringan tertentu sehingga conveyor bisa mentranportasikan barang dari satu tingkat ke tingkat yang lain. Selain itu, roller conveyor juga bisa membelokkan jalur unit yang belokkannya sangat tajam. Hal tersebut bermanfaat untuk daerah yang ruanganya terbatas.Selain itu, roller conveyor memmpunyai kemampuan untuk menggabungkan 2 jalur yang terpisah. Penggabungan 2 jalur tersebut dapat dilakukan dengan berbagai metode seperti Y-Line dan accumulating roller conveyor.

19 a. Konveyor loading

Gambar 3.6Loading Conveyor

Gambar 3.6 Konveyor Loading

Disini loading konveyor dari ketinggian 1.04 meter dengan menggunakan sistem gravitasi akan turun ke konveyor yang tingginya 0.97 m, selanjutnya akan di bantu dengan silinder menuju konveyor dengan ketinggian 0.95 m, dan akan ada silinder lagi yang mendorong masuk ke dalam annealing furnace.

b. Konveyor unloading

Gambar 3.7 Konveyor Unloading

Disini unloading konveyor dari ketinggian 0.93 meter dengan menggunakan sistem gravitasi akan turun ke konveyor yang tingginya 0.89 m, selanjutnya akan di bantu dengan silinder menuju konveyor dengan ketinggian 0.88 m, dan akan ada silinder lagi yang mendorong masuk ke dalam proses pendinginan dengan blower dengan penggerak motor.

0.97 m 0.95 m t:0.88 m t:0.89 m t:0.93 m 1m 1 m 2m 1.04m

20 3. Motor pengerak

Motor penggerak mempunyai fungsi untuk menggerakkan drive roller agar selalu berputar sesuai dengan kecepatan yang diinginkan operator. Motor penggerak ini pada umumnya ditempatkan diujung paling akhir alur roller conveyor agar bisa menjaga rantai transmisi tetap tegang.

Gambar 3.8 Motor Penggerak 4. Mekanisme kerja

Mekanisme kerja roller conveyor secara umum adalah sebagai berikut:

1. Motor penggerak memutar poros pada motor yang telah terpasang sistem transmisi menuju drive roller.

2. Putaran poros pada motor ditransmisikan ke drive roller melalui sistem transmisi yang telah dirancang khusus untuk sistem roller conveyor.

3. Drive roller yang terpasang sistem transmisi tersebut ikut berputar karena daya yang disalurkan oleh sistem transmisi.

4. Drive roller mentransmisikan putaran roller ke roller lain dengan tranmisi rantai. 5. Antar roller diberi jalur transmisi yang sama dengan perbandingan transmisi 1:1

sehingga putaran antar roller mempunyai kecepatan yang sama.

21 5. Design

Padapenelitianiniakanakan di desainmesinloading dan unloading seperti di bawah :

Gambar 3.9 Konstruksi Loading dan Unloading Keterangan gambar:

Kondisi 1 (Titik 3 dan Titik 4 dalam kondisi kosong) 1. Tray diisi dengan 6 buah tray dengan sistem gravitasi

2. Tray yang pertama akan mengenai sebuah sensor lalu sebuah stopper akan menghambat tray no. 2 yang berada di belakang tray no. 1 dan silinder akan mendorong tray no. 1 ke titik no. 3 dan mengenai sebuah sensor

3. Silinder yang ke 2 aktif dan mendorong tray no 1 masuk ke dalam annealing furnacedan mengenai sebuah sensor sebelum awal mulut furnace sampai 130 detik 4. Lalu stopper aktif kembali dan menghambat tray yang ke 3 dan mendorong tray 2 ke

titik 3 untuk posisi standby.

5. Setelah itu tray no.1 akan melalui annealing proses selama kurang lebih 1 jam

6. Setelah proses selesai maka tray akan keluar dari mulut furnace ke roller konveyor sekitar 2 menit dan meluncur ke titik 6 dan menyentuh sebuah sensor

7. Sensor akan mengaktifkan silinder yang akan mendorong tray ke titik 7

8. Selanjtnya tray akan langsung di bawa roller motor menuju blower untuk melakukan pendinginan

9. Waktu pendinginan akan ditempuh sepanjang 1,650 mm selama 8 menit sampai ujung konveyor.

Kondisi 2 (Titik 3 dan Titik 4 dalam kondisi terisi dengan tray)

2 1 3 4 5 6 7 8

22 1. Setelah 130 detik, tray yang standby di titik 3 akan di dorong ke dalam annealing

furnace

2. Lalu stoper yang ada di titik 2 aktif, menahan tray no 3 dan mendorong tray no 2 ke titik 3 untuk standby dan selanjutnya akan berlaku pada kondisi 2 pada area loading

6. Posisi Dearajat Kemiringan Konveyor Loading

Gambar 3.10 Gambar Iilustrasi Area Konveyor Loading.

Gambar 3. 11 Gambar Tampak Samping Konveyor Loading Dari Titik A ke Titik B

Dari gambar di atas, titik A mempunyai ketinggian 1,040 mm dan sudut kemiringan 87.9o sedangkan titik B mempunyai ketinggian 970 mm dan sudut kemiringan 92.1o. Sehingga tray bisa turun secara perlahan dari titik A ke titik B.

A B

23 Gambar 3. 12 Gambar Tampak Samping Konveyor Loading Dari Titik B ke Titik C

Dari gambar di atas, titik B mempunyai ketinggian 970 mm dan sudut kemiringan 89.24o sedangkan titik C mempunyai ketinggian 950 mm dan sudut kemiringan 90.6o.

Sudut kemiringan di titik B dan C tidak terlalu berpengaruh terhadap lajunya tray, karena terdapat silinder yang mendorong tray dari titik B menuju titik C.

Gambar 3. 13 Gambar Tampak Samping Konveyor Loading Dari Titik C ke Titik D Dari gambar di atas, titik C mempunyai ketinggian 950 mm dan sudut kemiringan 89.4o sedangkan titik C mempunyai ketinggian 930 mm dan sudut kemiringan 90.6o. Sudut kemiringan di titik C dan D tidak terlalu berpengaruh terhadap lajunya tray, karena terdapat silinder yang mendorong tray dari titik C menuju titik D. Dan ketinggian di akhir konveyor loading hanya untuk menyeimbangkan dari ketinggina annealing furnace.

B C

C D

24 6. Posisi Derajat Kemiringan Konveyor Unloading

Gambar 3. 14 Gambar Iilustrasi Area Konveyor Unloading

Gambar 3. 15 Gambar Tampak Samping Konveyor Unloading Dari Titik E ke Titik F Dari gambar di atas, titik E mempunyai ketinggian 930 mm dan sudut kemiringan 88.8o sedangkan titik F mempunyai ketinggian 890 mm dan sudut kemiringan 91.2o.

Sehingga tray bisa turun secara perlahan dari titik E ke titik F.

Gambar 3. 16 Gambar Tampak Samping Konveyor Unloading Dari Titik F ke Titik G E F

F G

25 Dari gambar di atas, titik F mempunyai ketinggian 890 mm dan sudut kemiringan 89.7o sedangkan titik G mempunyai ketinggian 950 mm dan sudut kemiringan 90.3o. Sudut

kemiringan di titik F dan G tidak terlalu berpengaruh terhadap lajunya tray, karena terdapat silinder yang mendorong tray dari titik F menuju titik G.

. Gambar 3. 17 Gambar Tampak Samping Konveyor Unloading Dari Titik C ke Titik D

Dari gambar di atas, titik G mempunyai ketinggian 880 mm dan sudut kemiringan 90o sedangkan titik H mempunyai ketinggian 880 mm dan sudut kemiringan 90. Sudut

kemiringan di titik G dan H tidak terlalu berpengaruh terhadap lajunya tray, karena terdapat roller motor yang akan menjalankan tray masuk ke proses pendinginan.

G H

26 3.3RancanganPerangkatLunak

3.3.1Diagram alir

Gambar 3.18 Diagram Alir

Mulai

Stopper pada tray 2 aktif

YES

NO

Silinder aktif dan mendorong tray no.1

YES

NO

YES

NO Silinder aktif dan

mendorong tray no.1 ke dalam furnace Annealing proses Timer aktif 130 S YES NO Silinder aktif dan

mendorong tray ke roller motor NO Blower aktif Selesai YES Sensor deteksi tray 1 di stage 1 Sensor deteksi tray 1 di stage 2 Sensor deteksi tray 1 di stage 3 Sensor deteksi tray 1 di stage 4 Sensor blower deteksi tray

27 3.3.2. Penjelasan Diagram alir

Sensor mendeteteksi tray 1 pada stage 1, lalu stopper di tray 2 aktif dan memberhentikan tray 2 dan silinder di stage 1 aktif lalu mendorong tray 1 ke stage 2. Lalu tray 1 terdeteksi sensor yang ada di stage 2, lalu mengaktifkan silinder di stage 2 dan mendorong tray 1 masuk kedalam annealing furnace. Lalu tray menyentuh sensor di stage 3 dan mengaktifkan timerselama 30 detik. Kemudian seterusnya kembali keawal.Setelah keluar dari proses annealing, tray 1 menyentuh sensor yang ada di stage 4 dan mengaktifkan silinder dan mendorong ke roller motor dan menyentuh sensor blower dan blower pun aktif untuk mendinginkan tray 1.

28 BAB IV

HASIL DAN ANALISA

Pengujian alat meliputi pengujian data terhadap kemiringan yang akan membantu memperlancar benda kerja berpindah ke proses selanjutnya.

4.1 Area Loading di Annealing Furnace

a. Kondisi loading secara manual (sebelum)

Terlihat pada gambar di bawah seorang operator sedang meletakkan benda kerja kedalam tray, lalu akan memasukkan tray kedalam annealing furnace secara manual.

Gambar 4.1 Kondisi Loading Secara Manual

Gambar 4.2 Ilustrasi Kondisi Loading Tray Satu Per Satu

Gambar adalah sebuah tray yang mana operator yang sedang memasukkan benda kerja kedalamnya dan kondisi sebelum masuk kedalam annealing furnace. Gambar adalah tray ketika sudah masuk kedalam annealing furnace untuk proses perlakuan panas (heat treatment).

Loading

ANNEALING FURNACE

29 Tabel 4.1 Tabel Data Waktu Tunggu Loading Tray

JUMLAH TRAY WAKTU TUNGGU (MENIT) 1 3 2 6 3 9 4 12 5 15 6 18

Sistem otomasi konveyor loading ini beguna untuk operator agar memiliki waktu luang untuk melakukan pekerjaan lain atau tidak stand by di depan annealing furncae. Dari data di atas, jika 1 tray memiliki waktu tunggu 3 menit untuk melakukan loading ke dalam annealing furnace. Maka jika 6 buah tray yang di masukkan di konveyor loading, operator akan memiliki waktu luang sebanyak 18 menit. dan waktu 18 menit itu akan dipergunakan untuk melakuakan pekerjaan yang lain. Sehingga pekerjaannya lebih efisien.

Gambar 4.3 Ilustrasi Tray Didalam Annealing Furnace (Rapat)

Tabel 4.2 Informasi Tray Di Dalam Annealing Furnace

PANJANG FURNACE( mm) KECEPATAN KONVEYOR (mm/min) JUMLAH TRAY (buah) WAKTU PEMBAKARAN (menit) JARAK ANTARA TRAY (mm) 7200 100 24 72 0

Dari data diatas jumlah tray pada saat loadingsecara manual adalah 24 buah dan tidak ada jarak dari 1 tray ke tray yang lain dan memakan waktu pembakaran selama 72 menit. Kondisi tray yang rapat akan mengakibatkan heater akan bekerja keras untuk memanaskan benda kerja sehingga menyebabkan temperatur heateryang di atur tidak sesuai dengan yang diinginkan artinya kerja heater tidak stabil dan jika kondisi sepert ini

30 tetap dipertahankan maka hetar akan cepat menjadi rusak. Sehingga berpengaruh terhadap benda kerja yang akan menghasilkan kualitas produk yang kurang bagus.

b. Kondisi loading secara semi-auto transfer (sesudah)

Terlihat pada gambar di bawah keadaan konveyor loading menggunakan roller dan silinder yang berperan membantu mendorong tray masuk kedalam furnace.

Gambar 4.4 Otomasi Konveyor Loading (auto transfer)

4.5 Posisi Kerja Operator dan Ketinggian Conveyor

Gambar adalah sebuah tray yang mana operator yang sedang memasukkan benda kerja kedalamnya dan kondisi sebelum masuk kedalam annealing furnace.Setelah itu operator meletakkan traynya ke atas konveyor satu per satu.

31 Tabel 4.3 Data Waktu Tunggu Loading Tray

JUMLAH TRAY WAKTU TUNGGU

(MENIT)

TRAY MASUK KEDALAM

FURNACE (MENIT) 1 0 3 2 0 6 3 0 9 4 0 12 5 0 15 6 0 18

Dari tabel diatas, 6 buah tray tidak memerlukan waktu tunggu karena tray akan langsung diletakkan di atas konveyor loading. Artinya operator tidak perlu aktifitas menunggu untuk meloading tray kedalamannealing furnace.1 buah tray punya waktu sekitar 3 menit untuk masuk kedalam Annealing Furnace secara auto. Maka jumlah waktu untuk auto loading 6 buah tray adalah 18 menit.

Gambar 4.6 Ilustrasi Tray Didalam Annealing Furnace (Renggang)

Tabel 4.4 Informasi Tray Di Dalam Annealing Furnace

PANJANG FURNACE( mm) KECEPATAN KONVEYOR (mm/min) JUMLAH TRAY (buah) WAKTU PEMBAKARAN (menit) JARAK ANTARA TRAY (mm) 7200 100 20 72 50

Dari data diatas jumlah tray pada saat loading secara semiauto adalah 20 buah dan ada jarak dari 1 tray ke tray yang lain sebesar 50 mm dan tetap memakan waktu pembakaran selama 72 menit. Kondisi tray yang renggang seperti ini akan mengakibatkan heater akan bekerja sesuai dengan porsinya untuk memanaskan benda kerja

32 sehinggaheater tetap terjaga untuk memanaskan benda kerja. Sehingga akan menghasilkan kualitas produk yang bagus.

Gambar 4.7 Ladder Diagram Dalam PLC

Dalam ladder diagram diatur dengan timer #1350 = 2.25 menit waktu untuk mendorong silinder sehingga menciptakan jarak antara 1 tray dengan tray lainnya yaitu ±50 mm.

4.2 Area Unloading di Annealing Furnace

a. Kondisi unloading secara manual (sebelum)

Terlihat pada gambar di bawah seorang operator sedang mengambiltray setelah proses annealing, lalu akan memasukkan tray kedalam rak untuk didinginkan secara manual.

33 Gambar 4.9 Ilustrasi Kondisi Unloading Tray Satu Per Satu

Gambar diatas ilustrasi yang mana operator sedang mengeluarkantray yang panas setelah prosesannealing. Lalu memindahkannya kedalam rak dan didinginkan dengan kipas kecil.Seperti gambar dibawah.

Gambar 4.10 Tray Didalam Rak (Proses Pendinginan)

Tabel 4.5 Data Waktu Pendinginan Manual

JUMLAH TRAY WAKTU TUNGGUTRAY

KELUAR (MENIT) WAKTU PENDINGINAN (MENIT) 1 3 60 2 6 63 3 9 66 4 12 69 5 15 72 6 18 75 Unloading Tray Panas ANNEALING FURNACE (HEAT ZONE)

34 Dari tabel 4.5 diatas, 1 buah tray membutuhkan waktu 60 menit sejak keluar dari furnace untuk proses pendinginan. Dan 6 buah tray memerlukan waktu 75 menit untuk proses pendinginan.

b. Kondisi unloading secaraauto (sesudah)

Terlihat pada gambar dibawah ini konveyorunloading menggunakan.

Gambar 4.11 Otomasi Konveyor Unloading (auto transfer)

Dari gambar 4.11 diatas ada tambahan roller conveyor maka cara pemindahan tray yang dulunya secara manual dengan mengangkat tray ke tempat pendinginan menjadiauto transferdan auto cooling.Dan membuat proses kerja menjadi lebih efisien.

35 Tabel 4.6 Tabel Pengambilan Data Dari Titik E - H, V = 3.5 mm/det dan V = 3.5 mm/det

Dari data V = 3.5 mm/det, pengambilan suhu dengan menggunakan termometer

digital, pada titik E benda kerja baru keluar dari dalam furnace dan mempunyai suhu 150 °C dan menuju titik F dalan kurun waktu 3 detik, setelah itu benda kerja berpindah dari titik F ke G dalam kurun waktu 4 detik, pada saat itu suhu sudah berkurang menjadi 124 °C. Selanjutnya dari titik G benda kerja mengenai roller motor dengan kecepatan 3.5 mm/detik dan membawa benda kerja ke blower 1 dalam kurun waktu 114 detik. Setelah sampai ke blower 1 yang memakan waktu pendinginan selama 100 detik mengalami penurunan suhu sebesar 57 °C. Selanjutnya dari blower 1 akan bergerak ke blower 2 dalam kurun waktu 160 detik, setelah itu benda kerja mengenai blower 2 selama kurun waktu 100 detik dan mengalami penurunan suhu sebesar 29 °C. Setelah itu benda kerja siap diangkat karena dalam kondisi yang dingin yaitu 29 °C. Sehingga waktu total pendinginan yaitu 481 detik (8 Menit) mencapai 29 °C.

Dari data V = 4.5 mm/det, pengambilan suhu dengan menggunakan termometer

digital, pada titik E benda kerja baru keluar dari dalam furnace dan mempunyai suhu 152 °C dan menuju titik F dalan kurun waktu 3 detik, setelah itu benda kerja berpindah dari titik F ke G dalam kurun waktu 4 detik, pada saat itu suhu sudah berkurang menjadi 125 °C. Selanjutnya dari titik G benda kerja mengenai roller motor dengan kecepatan 3.4 mm/detik dan membawa benda kerja ke blower 1 dalam kurun waktu 88 detik. Setelah sampai ke blower 1 yang memakan waktu pendinginan selama 78 detik mengalami penurunan suhu sebesar 89 °C. Selanjutnya dari blower 1 akan bergerak ke blower 2 dalam

TITIK PENGAMBILAN DATA PANJANG (mm) V = 3.5 mm/det V = 4.5 mm/det WAKTU (detik) SUHU (° C) WAKTU (detik) SUHU (° C) Titik E- F 970 3 150 3 152 Titik F - G 1850 4 124 4 125 Titik G ke Blower 1 400 114 124 88 125 Blower 1 350 100 57 78 89

Antara Blower 1 dan 2 550 160 57 122 89 Blower 2 (H) 350 100 29 78 67 Data Akhir (Panjang,

waktu dan suhu)

36 kurun waktu 122 detik, setelah itu benda kerja mengenai blower 2 selama kurun waktu 78 detik dan mengalami penurunan suhu sebesar 67 °C. Benda kerja belum siap diangkat karena dalam kondisi yang masih panas yaitu 67 °C. Sehingga waktu total pendinginan yaitu 373 detik (6.2 Menit) mencapai 67 °C dan masih panas.

Tabel 4.7 Data Waktu Pendinginan Auto

JUMLAH TRAY WAKTU TUNGGUTRAY

KELUAR (MENIT) WAKTU PENDINGINAN (MENIT) 1 3 8 2 6 11 3 9 14 4 12 17 5 15 20 6 18 23

Dari tabel 4.8 diatas, 1 buah tray membutuhkan waktu 8 menit sejak keluar dari furnace untuk proses pendinginan. Dan 6 buah tray hanya memerlukan waktu 23 menit untuk proses pendinginan.

37

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari laporan tugas akhir ini adalah : 1. Tray berpindah secara otomasi (auto transfer)

2. Operator harus standby jika menggunakan cara loading manual.

3. Operator punya waktu luang sekitar 18 menit waktu luang dengan menggunakan semi-auto loading.

4. Waktu pendinginan dengan cara manual adalah 60 menit/tray

5. Waktu pendinginan dengan cara auto transfer 481 detik (8 menit)/tray dengan V = 3.5 mm/det

6. Pendinginan yang cepat tidak berpengaruh terhadap kualitas produk

7. Posisi operator tidak membungkuk pada saat meloading tray dikarenakan ketinggian lengan (pinggang) dan konveyor loading hampir sama yaitu 1 meter.

5.2 Saran

Adapun saran penulis:

1. Roller akan mengalami pergesekan dengan tray dan akan membuat roller menjadi kotor sehingga harus membersihkan roller secara berkala agar laju tray tidak terhambat.

2. Harus membersihkan roller secara berkala agak proses pendinginan tidak terhambat akibat debu yang menempel

38 DAFTAR PUSTAKA

[1] Pranowo. Deradjad, "Prototipe Lift Barang 4 Lantai menggunakan Kendali PLC", Yogyakarta : 2008.

[2] Wibowo. Farid Wahyu, "Pengaruh Holding Time Annealing Pada Sambungan Smaw Terhadap Ketangguhan LasBaja K945 Ems45", 2013.

[3] Eko Nurmianto, Ergonomi, Konsep Dasar dan Aplikasinya, Penerbit Guna Widya. [4] Zimmerman, G. (2008). Programmable Logic Controllers and Ladder Logic.

Terarsip di http://www.pacontrol.com/download/Programmable Logic Controllers and Ladder Logic.pdf. diakses tanggal 3 Januari 2018

LAMPIRAN B. WIRING DIAGRAM

Y0.03 Y0.04 Y0.05 Y1.101 Y1.102 Y1.103 BB 220V N N R 24Vdc 0Vdc 24Vdc 0Vdc X0.00 = X0.01 = X0.02 = X0.03 = X0.05 = X0.06 = X0.07 = X0.08 = X0.09 = X0.10 = X0.11 = Input B A B A B A OutputPenjelasan Wiring Diagram: Input:

0.09 : Sensor input loading stage 1 0.10 : Sensor input loading stage 2 0.11: Sensor input loading stage 3 0.03: Sensor blower

200.01 : Sensor input unloading stage 1 200.02 : Sensor input unloading stage 1 Output:

Y1101 : Relay-1 Motor blower Y1102 : Relay-2 Tower Light Y1103 : Relay-3 Motor blower R2: Kontactor motor

X05 & X06: Sensor silinder for stage 1 X07 & X08: Sensor silinder for stage 2 X00 & X01: Sensor silinder for stage 3

1

CSM_E3S_DS_E_7_1

Photoelectric Sensor with Built-in Amplifier

E3S

General-purpose Photoelectric

Sensor for High Quality and Reliable

Detection

Be sure to read Safety Precautions on page 8.

Ordering Information

General-purpose Sensors

Note: Sensors with open collectors and different frequencies are available.

*1. Through-beam Sensors are normally sold in sets that include both the Emitter and Receiver. Orders for individual Emitters and Receivers are accepted.

*2. The difference between the E3S-@@ (@@@) 41 and E3S-@@ (@@@) 42 is in the lens direction when the Sensor is mounted.

For details, refer to the dimensions that are provided on page 10 for the E3S-5E41, page 11 for the E3S-DS30E41, and page 12 for the E3S-5E42 and E3S-DS30E42.

Sensing method Appearance Sensing distance Operation mode Model

Through-beam *1 Light-ON/Dark-ON (selectable) E3S-2E4 Emitter E3S-2LE4 Receiver E3S-2DE4 E3S-5E4 Emitter E3S-5LE4 Receiver E3S-5DE4 Retro-reflective E3S-R2E4 Diffuse-reflective E3S-DS10E4 E3S-DS30E4 Through-beam *1 E3S-2E41 Emitter E3S-2LE41 Receiver E3S-2DE41 E3S-5E41 (42) *2 Emitter E3S-5LE41 (42) Receiver E3S-5DE41 (42) Retro-reflective E3S-R2E41 Diffuse-reflective E3S-DS10E41 E3S-DS30E41 (42) *2 Convergent-reflective

(narrow vision field) E3S-LS10XE4

Convergent-reflective

(wide vision field) E3S-LS20XE4

2 m 5 m 0.1 to 2 m 100 mm 300 mm 2 m 5 m 0.1 to 2 m 100 mm 300 mm 30 to 100 mm (variable) 50 to 250 mm (variable)

E3S

2

Ratings and Specifications

* The ambient operating illumination is the illumination that changes the output ±20% at 200 lx. It is not the operational limit.

Sensing method Through-beam

Retro-re-flective Diffuse-reflective Convergent-reflective

Item Model E3S-2E4 E3S-2E41 E3S-5E4 E3S-5E41 (42) E3S-R2E4 E3S-R2E41 E3S-DS10E4 E3S-DS10E41 E3S-DS30E41 (42) E3S-DS30E4S E3S-LS10XE4 E3S-LS20XE4 Sensing distance 2 m 5 m 0.1 to 2 m 100 mm (white paper 50 x 50 mm) 300 mm (white paper 100 x 100) 30 to 100 mm Continuously variable (10 x 10 mm) 50 to 250 mm Continuously variable (50 x 75 mm) Standard sensing object Opaque: 7-mm dia. min. Opaque: 11-mm dia. min. Opaque:

30-mm dia. min. Transparent, opaque

Differential travel --- 20% max. of setting distance

0.5 mm max.

at 30 mm 5% max. at 50

to 250 mm 3 mm max. at

100 mm

Directional angle Both emitter and receiver:

3° to 10° 3° to 10° ---Light source (wavelength) Infrared LED (950 nm) RED LED (660 nm) Infrared LED (950 nm) Power supply

voltage 12 to 24 VDC ±10%, ripple (p-p): 10% max. Current consumption 50 mA max. (Emitter: 25 mA max., Receiver: 25 mA max.) 40 mA max. Control output (solid-state out-put)

Output current: 1.5 to 4 mA, Load current: 80 mA max. (residual voltage: 2 V max.) ➜ Refer to page 4. Response time Operate or reset: 3 ms max. Operate or reset: 1 ms max.

Sensitivity

adjustment With an indicator Ambient

illumination (Receiver side) *

Incandescent lamp: 3,000 lx max. Sunlight: 10,000 lx max.

Ambient

temperature Operating: −25 to 55°C, Storage: −40 to 70°C (with no icing or condensation) Ambient humidity Operating: 35% to 85%, Storage: 35% to 95% (with no condensation) Insulation

resistance 20 MΩ min. at 500 VDC Dielectric strength 1,000 VAC, 50/60 Hz for 1 min Vibration

resistance (destruction)

10 to 55 Hz, 1.5-mm double amplitude for 2 hours each in X, Y, and Z directions

Shock resistance

(destruction) 500 m/s

2 3 times each in X, Y, and Z directions

Degree of

protection IEC IP65 IEC IP67 IEC IP65 IEC IP67

Connection

method Pre-wired cable (standard length: 2 m) Indicators Light indicator (red), Stability indicator (green)

Material Case Polybuty-lene tereph-thalate Zinc die-cast Polybuty-lene tereph-thalate Zinc die-cast Lens * Polycarbonate Mount-ing Bracket Iron

E3S

3

Engineering Data (Typical)

Parallel Operating Range

E3S-2E4 (41) E3S-5E4 (41) (42) Operating Range E3S-DS10E4 (41) E3S-DS30E4 (41) (42) E3S-LS10XE4 E3S-LS20XE4 100 90 80 70 60 50 40 30 20 10 0 0.5 1 1.5 2 2.5 3 E3S-2E41 E3S-2E4 Distance X Parallel movement distance Y Distance X (m) P a rallel mo v ement distance Y (mm) 240 220 200 180 160 140 120 100 80 60 40 20 0 1 2 3 4 5 6 7 Distance X Parallel movement distance Y Distance X (m) P a rallel mo v ement distance Y (mm) 7.0 6.0 5.0 4.0 3.0 2.0 1.0 0 1.0 2.0 3.0 4.0 5.0 6.0 7.0 100 140 160 40 60 80 20 120 (Y) (−Y) Optical axis Oper ating position Y (mm) Operating distance X (mm) Operating

distance (X) Standard sensing object(50 x 50 mm) Operating position 10 8 6 4 2 0 2 4 6 8 10 100 140 160 40 60 80 20 120 (Y) (−Y) Optical axis Oper ating position Y (mm) Operating

distance (X) Standard sensing object(100 x 100 mm) Operating position Operating distance X (mm) 3 2 1 0 1 2 3 120 100 140 160 40 60 80 20 Adjust the

distance: 30 mm Adjust the distance: 100 mm

(Y) (−Y) Optical axis Oper ating position Y (mm) Operating

distance (X) Standard sensing object(10 x 10 mm) Operating position Operating distance X (mm) 20 15 10 5 0 5 10 15 20 250 300 350 100 150 200 50 3 2 1 0 1 2 3

Max. distance set

(Y) (−Y) Optical axis

Oper

ating position Y (mm)

Standard sensing object (50 x 75 mm) Operating position Operating distance (X) Operating distance X (mm) Min. distance set

(Range at minim

u