TINJAUAN PUSTAKA

2.1

Komposit

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai

suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua

unsur, yaitu serat

(fiber)

sebagai pengisi dan bahan pengikat serat yang disebut

matrik. Didalam komposit unsur utamanya serat, sedangkan bahan pengikatnya

polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah

menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat

mekanik lainnya. Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang

bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar

dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk

bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik

dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia (Hadi,

2000).

Komposit serat dalam dunia industri mulai dikembangkan dari pada

mengunakan bahan partikel. Bahan komposit serat mempunyai keunggulan yang

utama yaitu

strong

(kuat),

stiff

(tangguh), dan lebih tahan terhadap panas pada saat

didalam matrik. Dalam perkembangan teknologi pengolahan serat, membuat serat

sekarang makin diunggulkan dibandingkan penggunaan material komposit sintesis.

Cara yang digunakan untuk mengkombinasi serat berkekuatan tarik tinggi dan

bermodulus elastisitas tinggi dengan matrik yang bermassa ringan, berkekuatan tarik

rendah, serta bermodulus elastisitas rendah makin banyak dikembangkan guna untuk

memperoleh hasil yang maksimal. Komposit pada umumnya menggunakan bahan

plastik yang merupakan material yang paling sering digunakan sebagai bahan

pengikat seratnya selain itu plastik mudah didapat dan mudah perlakuannya, dari

2.1.1

Biokomposit

Komposit dari serat alam merupakan suatu usaha yang dilakukan untu tetap

menjaga kelestarian lingkungan hidup. Komposit serat alam diharapkan menjadi

suatu material yang bersifat dapat diperbaharui sehingga mengurangi dan mencegah

dampak kerusakan lingkungan dari bahan polimer seperti plastik yang tidak dapat

diperbaharui. Disamping itu, komposit dari serat alam juga bertujuan untuk

memanfaatkan limbah dari bahan serat alam seperti serat rami,sampah kulit pisang

dan lain-lain agar dapat lebih memeberikan daya guna (Mathur, 2005).

Biokomposit adalah suatu material yang terdiri dari satu fasa atau lebih bahan

yang berasal dari alam. Bahan ini bertindak sebagai penguat seperti contohnya

sumber yang berasal dari serat tanaman seperti kapas, rami atau sejenisnya atau dapat

pula dari serat kayu ataupun kertas daur ulang, atau dari bahan tanaman yang menjadi

limbah. Regenerasi serat selulosa juga termasuk dalam bahan biokomposit, karena

pada dasarnya regenerasi selulosa adalah merupakan bahan yang dapat diperbaharui

oleh alam Sebagai matriks dalam biokomposit tersebut dapat berupa bahan polimer

yang secara idealnya dapat diperbaharui pula seperti misalnya dari minyak sayur.

Namun pada saat ini, matriks yang lebih umum digunakan adalah matriks sintesis

yang bersumber dari minyak bumi. Matriks sintesis yang sering digunakan adalah

berupa bahan termoplastik yang dapat didaur ulang seperti polietilen, polipropilena,

polistirena dan polivinil klorida. Dapat pula digunakan bahan dari termoset seperti

polyester tak jenuh, fenol formaldehida, isosianat dan epoksida (Fowler, 2006).

2.1.2

Komposit biodegradabel Dengan Bahan Dasar Selulosa

Meskipun komposit termoplastik serat alami telah ditemukan dan diproduksi

sejak tahun 1970, namun komposit termoplastik serat alami tersbut terus mengalami

perkembangannya dari tahun ke tahun bahkan hingga saat ini. Komposit termoplastik

dari serat kayu yang memiliki beberapa keuntungan seperti daya tahannya yang

panjang, biaya pembuatannya yang relatif murah dan ketahananya terhadap

memiliki beberapa kelemahan yaitu serat kayu tidak tahan terhadap panas, sehingga

jika pada proses pencampuran terjadi panas yang tidak sesuai, maka pencampuran

atau pembentukan komposit tidak akan berhasil. Oleh sebab itu mulai dilakukan

alternatif untuk mengatasi masalah tersebut yaitu dengan mengubah serat kayu

tersebut dengan mengambil hanya selulosanya saja untuk digunakan sebagai bahan

pengisi matriks polimer (That, 2008).

2.2

Kemasan

Plastik memiliki pencampuran rendah entropi, yang disebabkan oleh besarnya berat

molekul dari rantai polimer mereka. Pemanasan saja tidak cukup untuk melarutkan molekul

besar dari plastik karena plastik hampir identik dengan komposisi campuran efisiennya. Hal

lain yang menyebabkan plastik sulit di daur ulang adalah karena adanya bahan pengisi, dan

aditif lainnya dalam plastik. Polimer umumnya terlalu kental untuk menghapus ekonomi

pengisi, dan akan rusak oleh banyak proses yang murah bisa menghapus pewarna tambahan.

Zat aditif tidak banyak digunakan dalam wadah minuman dan kantong plastik, sehingga

memungkinkan mereka untuk dapat didaur ulang . Adanya kemasan, membuat kita dapat

menikmati roti dengan mentega atau selai, biskuit, mi instan, dan macam-macam minuman.

Kemasan telah mengamankan dan mengawetkan segala jenis makanan dan minuman.

Kemasan telah dikenal oleh manusia sejak zaman dahulu kala. Sekitar tahun 8.000 SM

kemasan dari bahan-bahan sederhana, seperti kulit binatang ataupun keranjang rumput, telah

digunakan sebagai wadah buah-buahan yang dipungut dari hutan. Bangsa Cina menggunakan

keramik sebagai wadah, balk untuk benda padat maupun cair. Sedangkan bangsa Indonesia

menggunakan wadah bambu (bumbung) untuk menyimpan benda cair. Sekitar tahun 1550

SM, bangsa Mesir telah membuat industri botol yang penting bagi kehidupan masyarakatnya.

Sekitar tahun 750 M proses pembuatan kertas tersebar luas mulai dari Asia Tengah.

2.2.1 Fungsi Kemasan

Dalam Kamus Besar Bahasa Indonesia, kemasan didefinisikan sebagai bungkus

terbuat dari timah, kayu, kertas, gelas, besi, plastik, selulosa transparan, kain, karton, atau

material lainnya, yang digunakan untuk penyimpanan barang dari produsen ke konsumen.

Dalam industri makanan atau pangan, kemasan mempunyai peranan yang sangat penting.

Fungsi kemasan adalah:

1. melindungi produk terhadap pengaruh cuaca, sinar matahari, benturan, kotoran dan

lain-lain

2. menarik perhatian konsumen,

3. memudahkan distribusi, penyimpanan dan pemajangan (display)

4. tempat penempelan label yang berisi informasi tentang nama produk, komposisi bahan

(ingridient), isi bersih, nama dan alamat produsen/importir, nomor pendaftaran, kode

produksi, tanggal kadaluwarsa, petunjuk penggunaan, informasi nilai gizi (nutrition fact),

tanda halal, serta klaim/pernyataan khusus.

Kemasan juga harus dirancang agar memenuhi beberapa persyaratan penting, yaitu:

1. Tingkat keefisienan, meliputi kemudahan untuk dibawa, dibuka, dan dipegang

2. Bentuk yang menarik, meliputi paduan warna, logo, huruf dan tata letak tulisan,

3. Faktor identitas agar tampil beda dengan produk lain dan mudah dikenali (Astawan,2008)

2.2.2 Kemasan Biodegradabel

Penggunaan kantong belanja dari plastik semakin menambah kompleksitas

permasalah sampah karena sifatnya yang sulit terdegradasi. Plastik diperkirakan

membutuhkan waktu 100 hingga 500 tahun hingga dapat terdegradasi dengan sempuna.

Kriteria ekolabel yang disusun berdasarkan aspek sepanjang daur hidup suatu produk

diharapkan dapat mengurangi dampak lingkungan yang diakibatkan oleh produk tersebut.

Kriteria ekolabel yang harus dipenuhi sebagai produk yang ramah lingkungan juga

diharapkan dapat mengurangi dampak pemakaiannya terhadap lingkungan.

Persyaratan yang dimuat dalam kriteria dan nilai ambang batas merupakan

persyaratan khusus terkait dengan katergori produk, sedangkan persyaratan yang dimuat

dalam persyaratan umum merupakan persyaratan umum yang berlaku untuk berbagai

kategori produk manufaktur.

1. Bahan baku plastik yang digunakan harus mengandung prodegradant (zat pendegradasi)

2. Campuran bahan baku harus menggunakan pati atau bahan yang bersumber dari

alam,serta bahan termoplastik

Tabel 2.1 Persyaratan Kemasan Biodegradabel menurut SNI 7188.7:2011

No Aspek Lingkingan Persyaratan Metode Uji/Verifikasi 1

2.

3.

Bahan baku dan aditif a. Thermoplastik

mengandung a. Thermoplastik

mengandung

Kandungan logam berat

- Prodegradant harus memenuhi RoHS (Restriction of Hazardous break) kurang dari 5% dicapai setelah mengalami

perlakuan penyinaran sinar UV maksimal selama 250 jam - Pertumbuhan berat dalam produk Cd < 0,5 ppm Pb <50 ppm Hg < 0,5 ppm Cr+6 < 50 ppm

- Verifikasi pernyataan tertulis permohonan tentang pemenuhan persyaratan prodegradant yang dilengkapi dengan pernyataan dari pemasok

- verifikasi pernyataan tertulis tentang jenis dan sifat bahan dilengkapi dengan pernyataan pemasok atau pengukuran GC-MS atau metode pengujian lainnya yang divalidasi oleh laboratorium pengujian yang telah menerapkan ISO/IEC 17025:2008

- Tensile enlongation (elongation ato

break) kurang dari 5% dicapai

setelah mengalami perlakuan penyinaran sinar UV maksimal selama 250 jam

- ASTM G21-09 atau metode pengujian lainnya yang dilakukan oleh laboratorium pengujian yang telah menerapkan SNI ISO/IEC 17025:2008

laboratorium pengujian yang telah menerapkan SNI ISO/IEC

17025:2008 (SNI 7188.7:2011).

2.3

Tebu

2.3.1

Botani Tanaman Tebu (

Saccharum Officinarum

)

Tebu (

Saccharum Officinarum

) merupakan tanaman perkebunan semusim

yang mempunyai sifat tersendiri, sebab di dalam batangnya terdapat zat gula. Tebu

termasuk keluarga rumput-rumputan (

family Graminae

). Akar tanaman adalah akar

serabut dan tanaman ini termasuk dalam kelas

monocotyledone

. Tanaman tebu

mempunyai batang yang tinggi kurus, tidak bercabang, dan tumbuh tegak. Tanaman

yang tumbuh baik tinggi batangnya dapat mencapai 3-5 meter atau lebih. Pada

batangnya beruas-ruas dengan panjang ruas 10-30cm. Daun berpangkal pada buku

batang dengan kedudukan yang berseling (Penebar Swadaya, 2000).

Tebu dapat hidup dengan baik pada ketinggian tempat 5-500 meter diatas

permukaan laut, pada daerah beriklim panas dan lembab dengan kelembaban lebih

dari 70% hujan yang merata setelah tanaman berumur 8 bulan dan suhu udara

berkisar antara 28-34

oC (Krisna, 2009).

2.3.2 Ampas Tebu

Ampas tebu atau lazimnya disebut bagas, adalah hasil samping dari proses ekstraksi

(pemerahan) cairan tebu. Dari satu pabrik dihasilkan ampas tebu sekitar 35 – 40% dari berat

tebu yang digiling. Husin menambahkan, berdasarkan data dari Pusat Penelitian Perkebunan

Gula Indonesia (P3GI) ampas tebu yang dihasilkan sebanyak 32% dari berat tebu giling. Pada

musim giling 2006 lalu, data yang diperoleh dari Ikatan Ahli Gula Indonesia (Ikagi)

menunjukkan bahwa jumlah tebu yang digiling oleh 57 pabrik gula di Indonesia mencapai

sekitar 30 juta ton, sehingga ampas tebu yang dihasilkan diperkirakan mencapai 9.640.000

ton. Namun, sebanyak 60% dari ampas tebu tersebut dimanfaatkan oleh pabrik gula sebagai

bahan bakar, bahan baku untuk kertas, bahan baku industri kanvas rem, industri jamur dan

dimanfaatkan. Ampas tebu sebagian besar mengandung ligno-cellulose. Panjang seratnya

antara 1,7 sampai 2 mm dengan diameter sekitar 20 mikro, sehingga ampas tebu ini dapat

memenuhi persyaratan untuk diolah menjadi papan-papan buatan. Bagase mengandung air 48

- 52%, gula rata-rata 3,3% dan serat rata-rata 47,7%. Serat bagase tidak dapat larut dalam air

dan sebagian besar terdiri dari selulosa, pentosan dan lignin. Hasil analisis serat ampas tebu

dapat dilihat dalam Tabel 2.2.

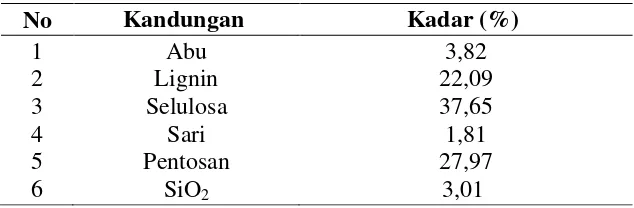

Tabel 2.2 Komposisi Kimia Ampas Tebu

Pada umumnya, pabrik gula di Indonesia memanfaatkan ampas tebu sebagai bahan

bakar bagi pabrik yang bersangkutan, setelah ampas tebu tersebut mengalami pengeringan.

Disamping untuk bahan bakar, ampas tebu juga banyak digunakan sebagai bahan baku pada

industri kertas, industri papan partikel, indutri papan serat dan beberapa industri lain

(http://bioindustri.blogspot.com/2008/04/ampas-tebu.html).

2.4 Selulosa

Selulosa adalah bahan yang bersumber dari tanaman yang diperoleh dengan cara

tertentu yang dimanfaatkan sebagai bahan pembuat tali dan pakaian. Selama beberapa tahun

terakhir, beberapa peneliti mulai mengembangkan manfaat dari selulosa yang dapat

digunakan sebagai bahan pengisi dalam pembuatan komposit biodegradabel. Selulosa dipilih

sebagai bahan pengisi dari matrisk polimer didasari beberapa alasan yaitu harganya yang

relatif murah dibanding dengan bahan sintesis seperti serat kaca serta kemampuannya untuk

dapat didaur ulang sehingga tidak mengakibatkan pencemaran lingkungan (Eichhron, 2001).

Selulosa adalah bagian utama dari dinding sel kayu. Selulosa adalah suatu

polimer karbohidrat yang kompleks yang memiliki persentase komposisi yang sama

dengan tepung (kanji) dimana nilai glukosa dapat ditentukan dengan hidrolisis

No

Kandungan

Kadar (%)

1

2

3

4

5

6

Abu

Lignin

Selulosa

Sari

Pentosan

SiO

23,82

22,09

37,65

1,81

27,97

menggunakan asam. Unit molekul penyusun selulosa adalah glukosa yang merupakan

gula. Banyak molekul glukosa yang bergabung bersama-sama membentuk rantai

selulosa. Rumus kimia selulosa adalah (C

6H

10O

5)n dimana n adalah jumlah unit

pengulangan glukosa, n juga disebut derajat polimerisasi (DP). Nilai dari (n)

bervariasi tergantung sumber selulosa yang berbeda . Selama pengolahan

pulp

dalam

digester, derajat polimerisasi akan menurun beberapa derajat. Ini penting untuk tidak

turun terlalu banyak, karena rantai selulosa yang lebih pendek pada akhirnya

menghasilkan

pulp

yang kurang bagus. Selulosa dalam kayu mempunyai nilai derajat

polimerisasi rata-rata 3500 dimana selulosa dalam pulp mempunyai rata-rata derajat

polimerisasi dalam rentang 600-1500. Selulosa adalah polimer lurus tidak bercabang.

Ini membuat kemungkinan untuk beberapa rantai selulosa digabungkan bersama dan

membentuk struktur kristal yang teratur. Struktur kristal yang teratur ini juga disebut

micele

. Di antara

micele

ada beberapa rantai selulosa yang tidak teratur, ikatan ini

disebut mikrofibril. Mikrofibril ini membentuk dinding serat kayu.

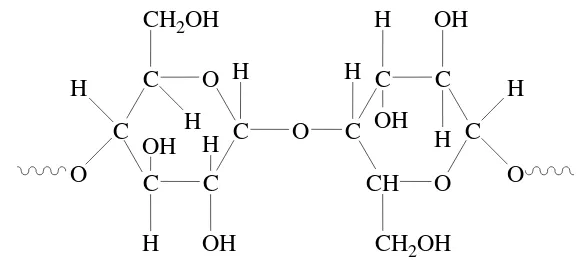

Gambar 2.1. Rumus Bangun Selulosa (C

6H

10O

5) (Mimms, 1993).

2.4.1

Sifat-sifat Selulosa

Sifat-sifat selulosa terdiri dari sifat fisika dan sifat kimia. Selulosa dengan

rantai panjang mempunyai sifat fisik yang lebih kuat, lebih tahan lama terhadap

degradasi yang disebabkan oleh pengaruh panas, bahan kimia maupun pengaruh

biologis. Sifat fisika dari selulosa yang penting adalah panjang, lebar dan tebal

molekulnya. Sifat fisik lain dari selulosa adalah:

1.

Dapat terdegradasi oleh hidrolisa, oksidasi, fotokimia maupun secara mekanis

sehingga berat molekulnya menurun.

2.

Tidak larut dalam air maupun pelarut organik, tetapi sebagian larut dalam larutan

alkali.

3.

Dalam keadaan kering, selulosa bersifat higroskopis, keras dan rapuh. Bila

selulosa cukup banyak mengandung air maka akan bersifat lunak. Jadi fungsi air

disini adalah sebagai pelunak.

4.

Selulosa dalam kristal mempunyai kekuatan lebih baik jika dibandingkan dengan

bentuk amorfnya (Fengel, 1995).

2.4.2 Pembagian Selulosa

Selulosa merupakan bagian penyusun utama jaringan tanaman berkayu. Bahan

tersebut terdapat pada tanaman kertas, namun demikian pada dasamya selulosa

terdapat pada setiap jenis tanaman, termasuk tanaman semusim, tanaman perdu dan

tanaman rambat bahkan tumbuhan paling sederhana sekalipun. Seperti: jamur,

ganggang dan lumut. Berdasarkan derajat polimerisasi (DP) dan kelarutan dalam

senyawa natrium hidroksida (NaOH) 17,5%, selulosa dapat dibedakan atas tiga jenis

yaitu:

1. Selulosa α (Alpha Cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan

NaOH 17,5% atau larutan basa kuat dengan DP (derajat polimerisasi) 600-1500.

Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemumian selulosa.

2. Selulosa β (Betha Cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH

17,5% atau basa kuat dengan DP 15 - 90, dapat mengendap bila dinetralkan.

3. Selulosa µ (Gamma cellulose) adalah sama dengan selulosa β, tetapi DP nya kurang dari

15. Selain itu ada yang disebut Hemiselulosa dan Holoselulosa, yaitu:

a. Hemiselulosa adalah polisakarida yang bukan selulosa, jika dihidrolisis akan

menghasilkan D-manova, D-galaktosa, D-Xylosa, L-arabinosa dan asam uranat.

b. Holoselulosa adalah bagian dari serat yang bebas dan sari dan lignin, terdiri dari

(http://buletinlitbang.dephan.go.id/index.asp?vnomor=18&mnorutisi=3).

2.4.3

α

-Selulosa

Selulosa α merupakan kualitas selulosa yang paling tinggi (mumi). Selulosa α > 92%

memenuhi syarat untuk digunakan sebagai bahan baku utama pembuatan propelan dan atau

bahan peledak. Sedangkan selulosa kualitas dibawahnya digunakan sebagai bahan baku pada

industri kertas dan industri sandang/kain (serat rayon).

Alfa selulosa adalah selulosa berantai panjang, tidak larut dalam larutan NaOH

17,5% atau larutan basa kuat dengan DP (derajat polimerisasi) 600 - 1500. Alfa selulosa

dipakai sebagai penduga atau penentu tingkat kemurnian selulosa. Holoselulosa terdiri dari

alfa selulosa, beta selulosa dan gamma selulosa. Alfa selulosa pada tanaman dapat dilihat

berdasarkan ketidak larutannya pada NaOH 17,5% tapi akan diperoleh endapan ketika larutan

diasamkan. Pada umumnya diketahui beta selulosa pada kayu tidak ada akan tetapi terbentuk

dari pembentukan alfa selulosa selama proses pulping, gamma selulosa diketahui ada pada

tanaman.

Alfa selulosa biasanya diperoleh dengan metode gravimetri dimana tidak larut dalam

NaOH 17,5% dingin disaring dan ditimbang. Beta dan gamma selulosa juga dapat diperoleh

dengan metode gravimetri tetapi keduanya sangat sulit diperoleh karena dalam bentuk gel.

Alfa selulosa secara empiris merupakan fraksi molekul selulosa dengan beda berat molekul.

Jika alfa selulosa diambil dari kayu yang memiliki persentase lignin yang tinggi maka harus

dihilangkan dahulu. Prosedur umum untuk penentuan alfa selulosa pada awalnya dengan

penentuan holoselulosa dengan metode klorin dan klorit kemudian holoselulosa ditambah

alkali untuk menghilangkan hemiselulosa. Residu yang diperoleh dari hasil prosedur tersebut

adalah alfa selulosa (Yusuf, 2004).

2.4.4 Selulosa dari Serat Alam

Selulosa yang dihasilkan langsung dari serat alam sangat berkembang pesat saat ini.

Pasar industri akan menerima serat selulosa hasil ekstraksi dari alam dengan cepat

dikarenakan kebutuhan akan selulosa yang terus meningkat pada saat ini khususnya dalam

Proses pembentukan selulosa dari serat alam dapat dilakukan dengan berbagai cara yaitu secara enzimatik, dan dapat pula dikembangkan secara kimia. Secara kimia, selulosa dapat diektraksi dengan mencampurkan serat alam dengan suatu asam pada konsentrasi tertentu diikuti dengan proses pembuangan lignin. Proses selanjutnya adalah pemutihan tepung selulosa yang diperoleh dengan hipoklorit ataupun dengan peroksida (Sehaqui, 2010).

2.4.5 Metode Pemisahan Selulosa

Secara kimia, selulosa merupakan senyawa polisakarida yang terdapat banyak di

alam. Bobot molekulnya tinggi, struktumya teratur berupa polimer yang linear terdiri dari

unit ulangan β-D-Glukopiranosa. Karakteristik selulosa antara lain muncul karena adanya

struktur kristalin dan amorf serta pembentukan micro fibril dan fibril yang pada akhirnya

menjadi serat selulosa. Sifat selulosa sebagai polimer tercermin dari bobot molekul rata-rata,

polidispersitas dan konfigurasi rantainya. Dalam praktek, parameter yang banyak diukur

adalah berupa derajat polimerisasi (DP) dan kekentalan (viscositas) yang juga merupakan

tolok ukur kualitas selulosa.

Pemisahan selulosa dari tumbuhan dapat dilakukan dengan cara hidrolisis melalui

prosedur HoloselulosaTappi Standard Tgm (Useful method 249, ASTM Standard D 1104 dan

Sll) atau penentuan selulosa Cross dan Sevan dan selulosa Kursner. Bagian dari selulosa yang

tahan dan tidak larut oleh larutan basa kuat disebut selulosa α (α -cellulose). Bagian yang

terlarut tetapi dapat mengendap apabila ekstrak dinetralkan dikenal sebagai selulosa β (Betha

Cellulosa). Bagian yang tinggal dalam larutan walaupun sudah dinetralkan dikenal sebagai

selulosa γ.

Kemurnian selulosa sering dinyatakan melaui parameter selulosa α. Biasanya

semakin tinggi kadar selulosa α, maka semakin baik mutu bahannya. Selulosa dapat

diesterkan (esterifikasi) dengan asam anorganik seperti asam nitrat, asam sulfat dan asam

fosfat. Hasilnya berturut-turut adalah selulosa nitrat, selulosa sulfat dan selulosa fosfat.

Secara niaga selulosa nitrat/NC adalah yang terpenting yang banyak digunakan untuk bahan

dasar pembuatan bahan peledak atau propelan. Selulosa nitrat tersebut dibuat berdasarkan

reaksi alkohol dan asam nitrat dengan katalis asam sulfat pekat terhadap selulosa yang

sebelumnya dibuat menjadi selulosa alkali.

(http://buletinlitbang.dephan.go.id/index.asp?vnomor=18&mnorutisi=3).

C = C

CH

3

H

H

H

Polimer didefinisikan sebagai suatu molekul yang besar yang terdiri atas susunan

ulang unit kimia yang kecil dan sederhana yang disebut monomer. Monomer polipropilena

(CH2=CHCH3) diperoleh dari hasil samping pemurnian minyak bumi. Polipropilena (CH2

-CHCH3)n merupakan suatu jenis polimer termoplastik yang mempunyai sifat melunak dan

meleleh jika dipanaskan (Billmeyer, 1971).

Polipropilena merupakan polimer hidrokarbon yang termasuk kedalam polimer

termoplastik yang dapat diolah pada suhu tinggi. Struktur molekul propilena dapat dilihat

pada Gambar 2.2. berikut:

Gambar 2.2. Struktur Propilena

Karena keteraturan ruang polimer ini, rantai dapat dikemas lebih terjejal sehingga

menghasilkan plastik yang kuat dan tahan panas. Pada suhu ruang, beberapa sifat, seperti

daya regang dan kekakuan, sama dengan sifat polietena bermassa jenis tinggi, tetapi sifat itu

berubah pada suhu yang lebih tinggi. Sifat kelarutan poli(propena) sama dengan sifat

kelarutan yang dimiliki poli(etena), yakni tak larut pada suhu ruang (Cowd, M.A., 1991).

Polipropilena merupakan jenis bahan baku plastik yang ringan, densitas 0,90-0,92,

memiliki kekerasan dan kerapuhan yang paling tinggi dan bersifat kurang stabil terhadap

panas dikarenakan adanya hidrogen tersier. Penggunaan bahan pengisi dan penguat

memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan polimer dan

tahan terhadap pemecahan karena tekanan (stress-cracking) walaupun pada temperatur tinggi.

Kerapuhan polipropilena di bawah 0oC dapat dihilangkan dengan penggunaan bahan pengisi

(Gachter, 1990).

2.5.1. Struktur Polipropilena

Dalam struktur polimer atom-atom karbon terikat secara tetrahedral dengan sudut

antara ikatan C-C 109,5oC dan membentuk rantai zigzag planar. Untuk polipropilena struktur

C H

H C

C

C C

C C

C

H CH3

H

H

H

H

H CH3

H

H

CH3

H H

CH3

posisi gugus metil satu sama lain. Ini menghasilkan struktur isotaktik, sindiotaktik atau

ataktik. Ketiga struktur polipropilena tersebut pada pokoknya secara kimia berbeda satu sama

lainnya. Pada polipropilena isotaktik semua gugus metil (CH3) terletak pada sisi yang sama

dari rantai utama karbonnya, pada sindiotaktik gugus metil terletak arah berlawanan

selang-seling, sedangkan yang ataktik gugus metilnya acak seperti gambar dibawah ini (Hartomo,

A.J., 1995).

Polimerisasi propilena menjadi polipropilena berlangsung secara adisi dengan

mekanisme radikal bebas dengan adanya katalis Ziegler-Natta. Katalis ini mampu

mengarahkan monomer ke orientasi spesifik sehingga menghasilkan polipropilrna isotaktik

dengan derajat kristalinitas yang tinggi. Kristalinitas yang tinggi pada polipropilena

mengakibatkan polimer ini mempunyai daya regang tinggi dan kaku.

Polimerisasi propilena secara radikal bebas umumnya akan menghasilkan polipropilena

ataktik dengan derajat kristalinitas rendah dan cenderung amorf, hal ini disebabkan tingginya

reaktifitas hidrogen alilik. Tahapan reaksi polimerisasi polipropilena meliputi tahap inisiasi,

propagasi dan terminasi.

Berdasarkan struktur rantainya polipopilena terdapat tiga susunan gugus metil

terhadap bidang utama rantai-rantai karbon, atau terdapat tiga isomer (taktisitas):

1. Isotaktik: Gugus-gugus metil berada pada sisi-sisi yang sama

2. Sindiotaktik: Gugus-gugus metil tertata secara berselang-seling pada sisi rantai

3. Ataktik: Gugus-gugus metil tertata secara acak pada rantai polipropilena

(Hans, 1977).

C

2. Polipropilena Sindiotaktik

3. Polipropilena Ataktik

Gambar 2.3 Polipropilena (a) isotaktik, (b) sindiotaktik, (c) ataktik

2.5.2 Pembentukan Radikal Bebas Pada Bahan Polimer 2.5.2.1 Radikal Bebas pada polimerisasi

Pada radikal polimerisasi pusat aktif yang dipelajari adalah mengenai pembentukan

radikal bebas. Berdasarkan keberadaan dan kehadiran dari elektron yang tidak berpasangan

yang akan menghasilkan suatu radikal bebas yang akan mengakibatkan radikal tersebut

dengan mudah bereaksi dengan monomer yang lain, yaitu mengikuti reaksi berikut ini:

R • + CH2 = CHX R – CH2– CHX ... (2.1)

Salah satu cara pembentukan radikal pada bahan polimer adalah dengan metode

inisiasi polimerisasi yaitu dalam hal ini radikal dihadirkan kedalam sistem dengan tanpa

peningkatan nilai dari reaksi tesebut. Radikal tersebut akan masuk kedalam kedudukan bebas

atau pada komponen yang terdekomposisi yaitu pada proses polimerisasi dari radikal bebas

(suatu zat yang ditambahkan kedalam reaksi tersebut disebut dengan inisiator).

Dekomposisi dari suatu inisiator menjadi suatu radikal bebas menggunakan energi

yang lebih sedikit dibandingkan dengan formasi penyusunan aktivasi dari molekul monomer.

Namun demikian, penambahan inisiator secara tajam akan meningkat pada tahap awal

(formasi pusat aktif) dan karenanya akan mempengaruhi keseluruhan dari reaksi polimerisasi

dekomposisi dari inisiator tersebut adalah dengan suatu tahap awal yaitu membentuk rantai

propagasi. Setelah itu, radikal bebas atau komposisinya secara keseluruhan masuk kedalam

bahan polimer dan berinteraksi dengan cara polimerisasi.

Apabila radikal bebas dimasukkan misalnya kedalam suatu sistem, polimerisasi

dimulai dengan propagasi dan melewati tahapan inisiasi. Polimerisasi pada komponen buatan

akan terdekomposisi menjadi radikal bebas dibawah kondisi dari reaksi yang mengikuti tiga

tahap reaksi, namun pada tahapan yang pertama (formasi pusat aktif) hanya akan

membutuhkan sedikit energi aktivasi.Proses ketiga tahap reaksi tersebut dijabarkan sebagai

berikut (Strepikheyev, 1971).

(R)2 2R•

R• + A1 R – A1•

R – A1• + A1 R – A2• PROPAGASI

………...

R – Am-1 +A1 R - Am•

R – Am R – An ( m ≤ n ) Terminasi

2.6

Degradasi dengan Inisiator Peroksida

Kemampuan degradasi dari peroksida dapat dilihat dari sifat stabil

pelelehannya. Keefektifan stabilitas pelelehan dari penggunaan peroksida belum

dapat dipastikan secara teknik konvensional dikarenakan tidak efektifnya konsentrasi

dari peroksida yang dapat bereaksi. Karena adanya kekurangan dari teknik

digunakan, dilakukan penelitian yang bertujuan untuk memaksimalkan kemampuan

degradasi dari peroksida.

Beberapa faktor yang harus dipertimbangkan ketika memilihperoksida:

a. Waktu paruh dari peroksida

b. Konsentrasi

c. Jenis radikal yang dihasilkan

d. Lingkungan

(Allen, 1983).

2.7

Proses Grafting

Grafting pada permukaan pada bahan polimer adalah merupakan suatu variasi

teknologi yang telah diketahui sangat mempengaruhi kenaikan sifat permukaan dari suatu

bahan polimer. Metode ini sedang sangat berkembang dan memiliki fungsi yang sangat besar

pada berbagai bidang misalnnya pada serat dan kaca yang akan mempengaruhi dari

stabilitasnya secara termal (Saihi, 2001).

Grafting kopolimer adalah suatu polimer yang terdiri dari molekul-molekul dengan

satu atau lebih jenis dari monomer yang terhubung pada sisi rantai utama. Grafting kopolimer

dapat juga disiapkan oleh proses kopolimerisasi cabang dengan monomer yang akan

membentuk rantai utama.

Grafting maleat anhidrida pada polipropilena yaitu (PP-g-MA) saat ini merupakan

menjadi daya tarik industri yang sedang sangat berkembang dan patut untuk dipertimbangkan

dan dikembangkan, karena dapat menghasilkan keselarasan dan peningkatan kereaktifan.

Secara laporan fungsionalisasi yang diterima, proses dilakukan dengan cara grafting

maleat anhidrida (MA) kepada polipropilena yang dalam kondisi cair dengan keberadaan

suatu peroksida organik.

Reaksi tersebut dapat dijabarkan sebagai suatu mekanisme reaksi radikal. Inisiator

peroksida membentuk suatu radikal yaitu yang akan menyerang satu atom hidrogen yang

berasal dari karbon tersier polipropilena yang akan membentuk polipropilena makro radikal.

Setelah langkah tersebut langkah tersebut akan terjadi grafting dari maleat anhidrida yang

mengikuti tahap reaksi sebagai berikut:

a. Pada satu sisi, maleat anhidrida akan bereaksi dengan makro radikal dari polipropilena

dan pada sisi lain anhidrat suksinat akan terdistribusi pada sepanjang rantai yang akan

terisolasi pada unit tersebut.

b. Pada sisi lain, polipropilena yang bersifat makro radikal diterima sebagai penggerak

utama rangkaian b scission, dari radikal atom C sekunder yang menghasilkan b scission

sehingga terjadi suatu penggabungan dengan maleat anhidrida. Grafting dari maleat

anhidrida tersebut terhadap polipropilena akan menghasilkan hasil samping yaitu

2.8

Karakterisasi Komposit biodegradabel

Analisa sifat komposit biodegradabel yang diperoleh dapat menunjukan

perubahan sifat dari setiap bahan dasar komposit seperti perubahan sifat permukaan

komposit biodegradabel seperti yang dilakukan oleh (Wang, 2006) yang mengamti

sifat mekanik dari nano materi selulosa dan polipropilena. Serat selulosa, fragmen

pada dinding sel dan mikrofibrilnya yang dapat digunakan sebagai bahan penguat

dalam komposit biodegradabel. Teknik yang digunakan untuk menentukan sifat

mekanik ada dengan metode penetrasi sampel dengan menggunakan indentor pada

kedalaman tertentu. Hasil yang diperoleh yaitu kenaikan kekuatan dan ketahanan

sampel pada kenaikan nilai selulosa yang ditambahkan,dan terjadinya kenaikan nilai

kekuatan lentur pada penambahan bahan polipropilena yang ditambahkan.

2.8.1 Analisa Sifat Thermal Komposit Biodegradabel

Analisa termal dapat didefinisikan sebagai pengukuran sifat-sifat fisik dan kimia

material sebagai fungsi dari suhu. Pada prakteknya, istilah analisa termal seringkali

digunakan untuk sifat-sifat spesifik tertentu. Misalnya entalpi, kapasitas panas, massa dan

koefisien ekspansi termal. Dengan menggunakan peralatan modern, sejumlah besar material

dapat dipelajari dengan metode ini. Penggunaan analisa termal pada ilmu mengenai zat padat

telah demikian luas dan bervariasi, mencakup studi reaksi keadaan padat, dekomposisi termal

dan transisi fasa dan penentuan diagram fasa. Kebanyakan padatan bersifat ‘aktif secara termal’ dan sifat ini menjadi dasar analisa zat padat menggunakan analisa termal. Analisa

diferensial termal (DTA) yang mengukur perbedaan suhu (T), antara sampel dengan material

referen yang inert sebagai fungsi dari suhu.

Keberadaan DTA dapat digunakan sebagai alat kerakterisasi atau analisa material.

Pada suatu sampel yang identitasnya tidak diketahui maka penggunakan DTA saja tidak akan

banyak membantu pada identifikasinya. Namun DTA dapat menjadi berguna pada

pembandingan sekelompok material tertentu, misalnya mineral kaolin yang telah disebutkan

sebelumnya. DTA juga dapat digunakan sebagai panduan bagi penentuan kemurnian,

0,02 wt% karbon suhu transisi berkurang dari 910oC ke 723oC. Titik leleh juga seringkali

dipengaruhi oleh impuritas, terutama apabila impuritas ini dapat memunculkan eutektik

dengan titik leleh yang lebih rendah. TGA juga dapat digunakan untuk menetukan

ketidakmurnian, dengan membandingkan hilangnya massa pada dekomposisi dari senyawa

tertentu dan dekomposisi yang diharapkan berlangsung pada senyawa murni secara teoritis.

Analisis termal bukan saja mampu untuk memberikan informasi tentang perubahan

fisik sampel (misalnya titik leleh dan penguapan), tetapi terjadinya proses kimia yang

mencakup polimerisasi, degradasi, dekomposisi, dan sebagainya. Dalam bidang campuran

polimer (poliblen) pengamatan suhu transisi kaca (T

g) sangat penting untuk meramalkan

interaksi antara rantai dan mekanisme pencampuran beberapa polimer. Campuran polimer

yang homogen akan menunjukkan satu puncak T

g (eksotermis) yang tajam dan merupakan

fungsi komposisi. T

g campuran biasanya berada diantara Tg dari kedua komponen, karena itu

pencampuran homogen digunakan untuk menurunkan T

g , seperti halnya plastisasi dengan

pemlastis cair. Pencampuran polimer heterogen ditujukan untuk menaikkan ketahanan bentur

bahan polimer, seperti modifikasi karet dengan resin ABS. campuran polimer heterogen ini

ditandai dengan beberapa puncak T

g , karena disamping masing-masing komponen masih

merupakan fase terpisah, daerah antarmuka mungkin memberikan T

g yang berbeda.

Pengamatan termal campuran polimer juga dapat digunakan untuk menentukan parameter

interaksi, yang merupakan faktor penurunan suhu leleh kristal (Wirjosentono, 1995).

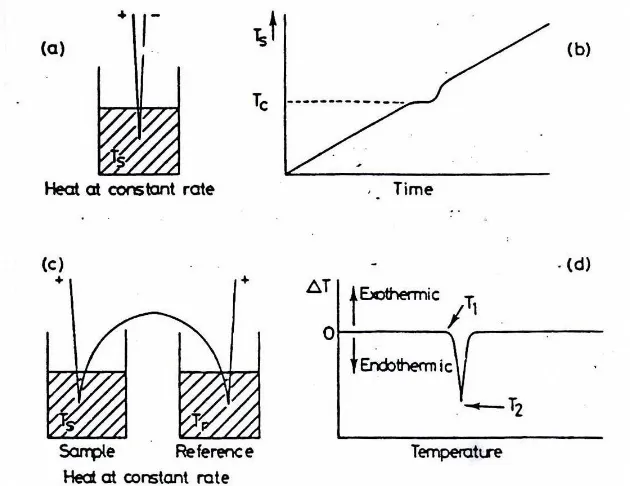

Pada analisa termal differensial sampel diprogram dengan laju terkontrol dan suhu

yang terus dipantau. Efek kalor latent pada perubahan fasa, tak tampak

pengeluaran/pengambilan panasnya.

DTA berguna untuk pengukuran derajad kekristalan struktur morfologi berbagai

isomer polimer, pengukuran titik transisi gelas, kajian puncak ganda titik leleh polimer

isotaktik, transisi-transisi orde satu kopolimer, pengaruh riwayat termal atas sifat, kajian

stabilisasi polimer, kinetika pirolisis, pengaruh panjang/jenis gugus samping atas titik leleh,

pengaruh laju pemanasan atas titik leleh, juga untuk penyidikan berbagai polimer komersil

(Hartomo, 1995).

Analisis thermal diferensial merupakan salah satu cara untuk menentukan sifat panas

perbedaan temperatur diantara sampel dengan suatu bahan pembanding yang stabil terhadap

perubahan panas.

Analisis thermal differensial adalah suatu cara untuk menentukan perubahan

sifat-sifat khusus panas dari suatu bahan sampel dengan mengukur dan mencatat kedua-duanya,

temperatur T (oC) diantara suatu sampel yang diukur dan satu bahan pembanding yang

panasnya stabil seperti alpha alumina (Afriando , 2009 ).

Pada Analisa Differensial Termal, sampel dan suatu zat inert, yang tidak mengalami

transisi termal pada suhu yang diharapkan yang telah ditentukan, dipanaskan pada konsisi

yang sama. Perbedaan temperatur akhir dari sampel dan bahan pembanding akan diplotkan

pada suatu grafik yang berguna untuk mengetahui dari temperatur dari sampel (Billmeyer,

1984).

Gambar 2.4 Grafik (b) hasil dari set up yang diperlihatkan pada gambar (a), Grafik (d) merupakan jejak DTA yang umum yang merupakan hasil dari pengaturan yang diperlihatkan pada gambar (c).

2.8.2 Spektrofotometer FT-IR

Sistem analisa spektroskopi infra merah (IR) telah memberikan keunggulan dalam

akan menentukan gugus fungsi dari molekul yang memberikan regangan pada daerah serapan

infra merah. Tahap awal identifikasi bahan polimer, maka harus diketahui pita serapan yang

karakteristik untuk masing-masing polimer dengan membandingkan spektrum yang telah

dikenal. Pita serapan yang khas ditunjukan oleh monomer penyusun material dan struktur

molekulnya ( Hummel, 1985 ).

2.8.3. Analisa Sifat Permukaan dengan Pengujian Scanning Electron Microscopy (SEM)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen secara

makroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi

berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik

berkas elektron, sinar X, elektron sekunder dan absorpsi elektron.

Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa permukaan. Data

atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya

sekitar 20 μm dari permukaan. Gambar permukaan yang diperoleh merupakan tofografi

dengan segala tonjolan, lekukan dan lubang pada permukaan. Gambar tofografi diperoleh

dari penangkapan elektron sekunder yang dipancarkan oleh spesimen. Sinyal elektron

sekunder yang dihasilkan ditangkap oleh detektor yang diteruskan ke monitor. Pada monitor

akan diperoleh gambar yang khas menggambarkan struktur permukaan spesimen.

Selanjutnya gambar di monitor dapat dipotret dengan menggunakan film hitam putih atau

dapat pula direkam ke dalam suatu disket.

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan

konduktivitas tinggi. Karena polimer mempunyai kondiktivitas rendah maka bahan perlu

dilapisi dengan bahan konduktor (bahan pengantar) yang tipis. Bahan yang biasa digunakan

adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih baik digunakan emas atas

campuran emas dan palladium (Rusdi Rafli, 2008).

Sifat mekanis biasanya biasanya dipelajari dengan mengamati sifat kekuatan tarik

(σ

t) menggunakan alat pengukuran tensometer atau dinamometer, bila terhadap bahan

diberikan tegangan. Secara praktis kekuatan tarik diartikan sebagai besarnya beban

maksimum (F

maks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas

penampang bahan. Karena selama dibawah pengaruh tegangan, spesimen mengalami

perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas

penampang semula (A0)

σ

t = Fmaks / Ao ………..………….. (2.2) selama deformasi, dapat diasumsikan bahwa volum spesimen tidak berubah, sehingga

perbandingan luas penampang semula dengan penampang setiap saat, A

o/A = l/lo, dengan l dan l

o masing-masing adalah panjang spesimen setiap saat dan semula. Bila didefenisikan

besaran kemuluran (ε) sebagai nisbah pertambahan panjang terhadap panjang spesimen semula (ε = Δl/l

o) maka diperoleh hubungan:

A = A

o/ (l + ε) ………...… (2.3)

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan,

yakni nisbah beban dengan luas penampang, terhadap perpanjangan bahan (regangan), yang

disebut dengan kurva tegangan-regangan. Bentuk kurva tegangan- regangan ini merupakan

karakteristik yang menunjukkan indikasi sifat mekanis bahan yang lunak, keras, kuat, lemah,

rapuh atau liat (Basuki wirjosentono, 1995).

2.8.5 Analisa Ketahanannya Terhadap Air dengan Uji Serapan Air (Water Absorption)

Pengujian serapan air didefinisikan:

1. Jumlah air yang diserap oleh material komposit ketika direndam dalam air untuk jangka

waktu ditetapkan.

2. Rasio berat air yang diserap oleh material, dengan berat bahan kering. Semua bahan

polimer organik akan menyerap air sampai batas tertentu yang mengakibatkan

dapat menyebabkan perubahan warna, kehilangan sifat mekanik dan listrik, resistensi

yang lebih rendah terhadap panas dan cuaca dan tekanan yang menakibatkan keretakan.

(http://composite.about.com/library/glossary/w/bldef-w6012.htm,).

Penyerapan air digunakan untuk menentukan jumlah air yang diserap dalam kondisi tertentu.

Faktor-faktor yang mempengaruhi penyerapan air meliputi:

1. Jenis plastik

2. Aditif yang digunakan

3. Temperatur dan lamanya paparan.

Penyerapan air dinyatakan sebagai peningkatan persen berat. Rumusnya adalah sebagai

berikut:

Persen Penyerapan Air = x 100% ………. (2.4)

(http://www.plastribution.co.uk/, diunduh April 2011).

2.8.6 Analisa Kemampuannya Terurai di Alam dengan Uji Biodegradable

Beberapa simulasi di laboratorium digunakan untuk mengukur biodegradasi.

Degradasi dilakukan di kompos, tanah atau air laut, dalam sebuah reaktor terkontrol.

Walaupun lingkungannya sangat berbeda dengan kondisi uji di lapangan, parameter

eksternal (temperatur, pH, kelembaban, dll) dapat dikontrol dan ditentukan, dan

peralatan analitik dapat difungsikan lebih baik (misalnya analisis residu dan

intermediat, penentuan evaluasi CO

2atau konsumsi O

2). Untuk mengurangi waktu

pengujian penambahan nutrisi dapat meningkatkan aktivitas mikroba dan

mempercepat degradasi (Pagga, 1998).

Prosedur analitik untuk mengamati biodegradasi antara lain dengan :

pengamatan visual, perubahan sifat mekanik dan massa molar, pengukuran

pengurangan berat (penentuan polimer residu), konsumsi O

2dan perubahan CO

2,

penentuan biogas, pelabelan radio aktif, pembentukan daerah nyata (pada cawan

C C C C C

penentuan asam bebas. Standarisasi uji biodegradasi terbagi berdasarkan lingkungan

uji yakni:

a.

Pengujian kompos

b.

Pengujian biodegradasi anaerobik

c.

Pengujian biodegradasi di tanah

Metode skrining mikroorganisme dan zona terang (

clear zone

) diaplikasikan

untuk mengetahui penyebaran mikroorganisme pengurai polimer plastik dan

perbandingannya terhadap jumlah total mikroorganisme (Müller, 2005).

a.

Dekomposisi Peroksida

Benzoil Peroksida

b.

Penarikan Atom H

C

C

C

C

C

Reaksi Grafting Polipropilena Terdegradasi Dengan Maleat Anhidrida:

1.

Dekomposisi Benzoil Peroksida (BPO)

Benzoil Peroksida

H

C

3.

Garfting Dengan Maleat Anhidrida

C

4.

Transfer Rantai

Radikal PP

Maleat anhidrida

OH

Reaksi Esterifikasi Antara Selulosa Dengan PP-g-MA

Reaksi Ikat Silang Divinil Benzena Dengan Komposit biodegradabel

Radikal PP-g-MA

Radikal PPd

PP-g-MA

PP-g-MA

Selulosa

Gambar 2.5 Rekasi Penelitian

BAB 3

METODE PENELITIAN

3.1 Alat Dan Bahan