SURVEYOR’S HANDBOOK

( BUKU SAKU SURVEYOR )

BIRO KASIFIKASI INDONESIA

2003

DAFTAR ISI

Pernyataan Kebijakan Mutu

Perusahaan ……… 1

Pernyataan Kebijakan Mutu

Jasa Klasifikasi & Statutoria ………

2

Kode Etik Surveyor Klasifikasi ………..

3

Sikap Surveyor Klasifikasi ………..

4

1.

Survey Periodik ………..

5

2.

Petunjuk Praktis ………. 23

2.1. Lambung dan Material ……… 23

2.2. Mesin dan Listrik ………... 89

2.3. Lambung Timbul dan

Cargo Gear ……… 110

3.

Tabel Konversi ………... 133

PERNYATAAN KEBIJAKAN MUTU PERUSAHAAN PT. (Persero) Biro Klasifikasi Indonesia dalam melakukan aktivitasnya memiliki komitmen:

“ Mengutamakan pelayanan jasa berdasarkan kepedulian yang tinggi terhadap masalah keselamatan dan mutu”.

Dalam mewujudkan komitmen tersebut, PT. (Persero) Biro Klasifikasi Indonesia memiliki Nilai-nilai Perusahaan yang diterapkan pada seluruh jajaran organisasi, meliputi:

Motto perusahaan “ TERPERCAYA”, yang berarti jasa diberikan adalah dapat diandalkan, memiliki reputasi, berkualitas, efisien dan tepat waktu.

Nilai-nilai perusahaan yaitu INTEGRITAS, PROFESIONALISME, KEPUASAN, PENGGUNA JASA, KEPEMIMPINAN dan PENGHARGAAN PADA SDM.

Budaya Perusahaan “TERTIB” (Taqwa kepada Tuhan; Etos kerja yang tinggi; Tertib dalam menerapkan kebijakan manajemen dan sikap pribadi; Ilmu Pengetahuan dan Teknologi yang dikuasai; baik dalam pelayanan dan hasil kerja).

Manajemen BKI Menjamin bahwa :

Persyaratan mutu berorientasi kepada standar mutu internasional sesuai dengan ISO 9001:2000 dan pemenuhan pencapaian sasaran mutu perusahaan serta senantiasa melakukan penyempurnaan yang menerus terhadap mutu.

Menerapkan Sistem Manajemen Mutu dan nilai-nilai perusahaan tersebut dalam seluruh kegiatan jasa.

Tanggapan terhadap kebutuhan pemakai jasa/ masyarakat umum dan mengutamakan kepuasan pelanggan dan aspek keselamatan.

Semua personil selalu diberi pemahaman tentang sistem mutu melalui pelatihan yang berkesinambungan serta penerapan sistem mutu di dalam semua jajaran organisasi.

Pemenuhan terhadap kebijakan, prosedur dan petunjuk kerja adalah hal yang mutlak dan mengikat pada semua personel. Mutu adalah tanggung jawab sema orang yang bekerja di BKI.

Iskandar Bugandarsyah I Tanggal : 1April 2003 Direktur Utama

KEBIJAKAN MUTU JASA KLASIFIKASI & STATUTORIA Pernyataan kebijakan mutu untuk Jasa Klasifikasi & Statutoria ini untuk menjamin bahwa mutu semua pelayanan teknik memenuhi tujuan dan sasaran perusahaan, yaitu :

“ Keselamatan dan kehandalan dalam pembangunan kapal dan pengoperasiannya dalam rangka melindungi keselamatan manusia, barang dan pencegahan pencemaran di laut”.

Manajemen BKI menjamin bahwa:

Persyaratan mutu berorientasi kepada standar mutu internasional sesuai dengan ISO 9001:2000 dan peraturan internasional/nasional lainnya yang berkaitan dengan kegiatan jasa Klasifikasi & Statutoria.

Jasa survey/sertifikasi Klasifikasi dilaksanakan sesuai dengan Peraturan Klasifikasi BKI dan jasa survey/sertifikasi Statutoria dilaksanakan sesuai dengan persyaratan Statutoria dan persyaratan negara bendera kapal.

Pengembangan Peraturan dan Regulasi dilakukan secara terus menerus dan disesuaikan dengan teknologi yang terkini.

Tanggapan terhadap kebutuhan/kepuasan pemakai jasa atau masyarakat pada umumnya, baik individu maupun kolektif, sepanjang kebutuhan tersebut tidak menyimpang atau berlawanan dengan peraturan BKI atau standar persyaratan lain yang diakui.

Semua surveyor/personil selalu diberi pemahaman tentang Kode Etik Surveyor, Sikap Surveyor Lapangan, teknologi perkapalan terkini dan sistem mutu didalam semua jajaran organisasi. Jaminan mutu dan penyempurnaan yang menerus adalah dasar semua aktifitas yang dilakukan oleh BKI dan dilaksanakan oleh semua surveyor/staf teknik/staf yang terlibat.

Iskandar Bugandarsyah I Tanggal : 1 April 2003 Direktur Utama

KODE ETIK SURVEYOR KLASIFIKASI TIDAK DIBENARKAN MENERIMA PEMBERIAN DARI PENGGUNA JASA DALAM BENTUK APAPUN BERKAITAN DENGAN PELAKSANAAN SURVEY.

SALING MENGHORMATI EKSISTENSI KEGIATAN SESAMA SURVEYOR KLASIFIKASI BKI.

TIDAK MELAKUKAN TINDAKAN YANG MELANGGAR NORMA SOSIAL DAN YANG DAPAT MENCEMARKAN NAMA BAIK PERUSAHAAN.

BAGI SURVEYOR YANG RELATIF MASIH SEDIKIT PENGALAMANNYA HARUS SENANTIASA BERKONSULTASI DENGAN YANG LEBIH SENIOR, TETAPI DI LAPANGAN TANGGUNG JAWAB TETAP PADA SURVEYOR YANG BERSANGKUTAN.

TIDAK MEMBERIKAN INFORMASI YANG DAPAT MERUGIKAN PERUSAHAAN, PENGGUNA JASA, PIHAK ASURANSI DAN PIHAK TERKAIT BERKENAAN DENGAN KEGIATAN SURVEY.

SIKAP SURVEYOR KLASIFIKASI

MANDIRI DALAM PENGAMBILAN KEPUTUSAN, DAN BERTANGGUNG JAWAB ATAS KEPUTUSAN YANG TELAH DIAMBIL.

SURVEYOR HARUS SELALU MENYADARI SEPENUHNYA BAHWA PADA SAAT MELAKSANAKAN TUGAS DAN MEWAKILI PERUSAHAAN DAN SENANTIASA LOYAL KEPADA MISI PERUSAHAAN.

SURVEYOR HARUS BERSIKAP TEGAS, JUJUR DAN MENJUNJUNG TINGGI NORMA-NORMA ETIKA PETUGAS LAPANGAN.

TIDAK BERSIKAP DAN / ATAU BERTINDAK KAKU DAN BERLEBIHAN, AKAN TETAPI HARUS MAMPU MEMBERIKAN PELAYANAN YANG BAIK KEPADA RELASI BERKAITAN DENGAN KESELAMATAN KAPAL.

MENJAGA DAN MENINGKATKAN CITRA DAN REPUTASI BKI KHUSUSNYA DI BIDANG KLASIFIKASI KAPAL. SELALU SIAP MENJALANKAN TUGAS MELAKUKAN SURVEY SETIAP SAAT DITUGASKAN.

MENYADARI SEPENUHNYA BAHWA SURVEY YANG DILAKUKANNYA ADALAH UNTUK MENJAGA DAN / ATAU MENINGKATKAN KESELAMATAN KAPAL.

DALAM PELAKSANAAN TUGAS HARUS BERKOORDINASI BAIK SECARA VERTIKAL MAUPUN HORIZONTAL DENGAN UNIT KERJA DAN INSTANSI TERKAIT.

SENANTIASA MENINGKATKAN PENGETAHUAN, KEAHLIAN DAN WAWASAN DI BIDANG KLASIFIKASI KAPAL DAN BIDANG TERKAIT.

1. SURVEY PERIODIK

Periode pelaksanaan survey dan materi survey untuk beberapa survey periodik dijelaskan dalam tabel berikut :

Survey Tahunan 1

Periode Survey Materi Survey

Survey dilaksanakan dalam

kurun waktu 3 bulan sebelum dan sesudah tanggal jatuh tempo ulang tahun selesainya survey penerimaan kelas atau pembaruan kelas.

Untuk kapal dengan

akomodasi lebih dari 12 penumpang, survey tahunan harus dilaksanakan tidak lebih dari tanggal jatuh temponya

•Lambung dan perlengkapan :

Pemeriksaan visual konstruksi utama lambung, ruang muat dan kamar mesin, lubang palka, pintu sekat, pintu lambung, pintu samping / buritan, sistem pengendalian dan perlengkapan jangkar dan rantai, tangki ballas air laut bila diduga mengalami korosi yang berat.

•Instalasi Mesin :

Pemeriksaan umum terhadap ruang mesin dan ruang ketel, instalasi penggerak dan mesin bantu, bagian luar ketel uap / bejana tekan dan peralatannya. Pemeriksaan dan uji fungsi sistem pengemudian utama, sistem bilga, sistem komunikasi, sistem pasokan tenaga utama dan bantu, instalasi kedap ledak, sistem pemadam kebakaran dan alarmnya, peralatan kendali jarak jauh, peralatan stop/penutup cepat dari pompa dan tangki bahan bakar, katup, sistem ventilasi, dll

Survey Antara 2

Periode Survey Materi Survey

Jatuh tempo survey antara,

ditetapkan 2,5 tahun sejak berlakunya kelas atau dilaksanakan bersamaan dengan survey tahunan kedua atau ketiga.

Untuk kapal pedalaman

harus dilaksanakan tidak lebih dari tiga tahun dihitung dari survey pembaharuan kelas.

Selain persyaratan survey tahunan, persyaratan tersebut di bawah ini harus dilaksanakan sebagai tambahan :

Lambung dan perlengkapan :

Pemeriksaan internal untuk tangki balas yang dipilih secara selektif untuk kapal umur kurang dari 10 tahun dan seluruh tangki balas untuk kapal 10 tahun keatas, ruang muat, visor haluan, pintu haluan, pintu samping dan pintu buritan, dudukan elastis rumah geladak.

Instalasi Mesin dan Listrik :

Pengukuran berikut harus

dilaksanakan: defleksi pipi engkol mesin utama dan bantu, ruang main sistem poros, tahanan isolasi generator dan motor listrik yang penting termasuk kabel dan perangkat hubung bagi.

Uji operasi terhadap generator darurat termasuk papan hubung darurat, sistem bilga, ventilasi dan sistem monitor muatan berbahaya, peralatan pengaman bejana udara start dan kontrol.

Survey Pembaruan Kelas

3

Periode Survey Materi Survey

Survey pembaruan kelas

dapat dilaksanakan dalam beberapa bagian.

Surey pembaruan kelas

dapat dimulai pada survey tahunan ke-empat dan harus selesai dilaksanakan secara lengkap pada akhir periode kelas.

Masa survey keseluruhan

tidak boleh lebih dari 15 bulan.

Lambung dan perlengkapan :

Survey Pembaruan Kelas I

( Umur kapal s/d 5 tahun ) Lingkup pemeriksaan adalah sesuai

dengan survey tahunan dan survey antara ditambah dengan pemeriksaan berikut :

Pemeriksaan dilakukan di atas dok

Semua ruangan dan bagian konstruksi

lambung, terutama sekali di daerah yang dari pengalaman diketahui terkena kelelahan dan korosi, seperti ruang muat, tangki, konstruksi palkah, visor haluan, pintu haluan, pintu samping dan pintu buritan, pondasi mesin, ujung bangunan atas.

Pada dasarnya semua ruangan, seperti

ruang pompa, terowongan pipa, ruang mesin, tangki kosong, koferdam dan ruang kosong harus diperiksa dari dalam termasuk sistem pipa. Ruang muat, bilga dan tangki harus dikosongkan, dibersihkan dan jika perlu bebas gas sehingga semua bagian konstruksi seperti gading – gading, pelat wrang, senta, pelat kulit, geladak, balok geladak, sekat, alas dalam, dll dapat diperiksa. Tangki balas air laut dapat diperiksa atas permintaan surveyor.

Setiap kompartemen alas ganda dan semua tangki, yang dinding sekatnya merupakan bagian dari konstruksi utama kapal, harus menjalani uji tekan. Tangki bahan bakar, tangki minyak lumas dan tangki air ketel dapat diuji dengan pengisian masing-masing cairan. Tekanan uji yang dipakai adalah sesuai dengan tinggi air sampai dengan tinggi ambang palka tangki muat atau sampai dengan puncak pipa limpah/pipa udara tangki, diambil mana yang lebih tinggi.

Kekedapan dari terowongan pipa

diluar alas dalam, dan dari ruang kosong, dapat diuji dengan tekanan udara.

Jika ada tanda-tanda korosi yang mencurigakan maka surveyor dapat meminta pengukuran ketebalan pelat.

Kemudi, perlengkapan, bukaan geladak

Survey pembaruan kelas meliputi juga bagian lain yang penting untuk operasi dan keselamatan kapal, seperti kemudi dan sistem kemudi, pipa kedap air, katup geser, pipa udara dan pipa duga, sistem bebas gas, dan sistem keselamatan dari tangki muat, dewi-dewi sekoci, jendela cahaya, jalan masuk, palka, pipa buang dan pipa kuras beserta katupnya, susunan pelindung kebakaran, tiang, jangkar,

rnata jangkar dan tali temali.

Instalasi Mesin dan Listrik :

Mesin penggerak utama (overhaul

lengkap), sistem propulsi, penggerak utama turbin, mesin bantu, pipa-pipa, peralatan listrik, main switch board, megger test generator, sistem pemadam kebakaran dan alarmnya.

Pengujian ketebalan : jika ditemukan

adanya tanda-tanda korosi yang mencurigakan, surveyor dapat meminta pembersihan karat dan

diadakan pengukuran ketebalan .

Survey Pembaruan Kelas II

( Umur kapal 5 s/d 10 tahun )

Persyaratan pembaruan kelas II

identik dengan pembaruan kelas I; ditambah persyaratan tersebut di bawah ini harus diperhatikan

Bagian konstruksi di bawah papan

alas dalam dan isolasi harus diperiksa sesuai dengan permintaan surveyor.

Semua tangki harus diperiksa dari

dalam. Tangki minyak lumas dan air ketel harus menjalani pemeriksaan secara acak sesuai petunjuk surveyor.

Rantai jangkar harus direntangkan,

sehingga panjang keseluruhan dapat diperiksa untuk keausan dan kerusakannya.

Untuk pengukuran ketebalan lihat

tabel 3.1 Rules Volume I.

Survey Pembaruan Kelas III dan survey Pembaruan kelas selanjutnya

( Umur kapal lebih dari 10 tahun ) Untuk pembaruan kelas III, persyaratan pembaruan kelas II harus dipenuhi dan ditambah dengan sbb :

Papan alas dalam dan isolasi ruang

muat bilamana perlu harus dibuka, untuk memungkinkan pemeriksaan konstruksi alas dalam dan permukaan bagian dalam pelat kulit atau puncak tangki.

Pelapis dinding di bawah jendela pada

kulit luar harus dilepas sesuai dengan permohonan surveyor sehingga bagian konstruksi di belakangnya dapat diperiksa.

Semua tangki harus diperiksa dari

dalam. Tangki bahan bakar, minyak pelumas dan tangki air ketel harus diperiksa dari dalam dan diuji dengan tekanan kerja maksimum, sesuai dengan petunjuk surveyor.

Tangki muatan dari kapal barang

muatan kering harus diuji dengan pengisian air sampai ketinggian bagian paling atas dari ambang tangki, atau jika hal ini tidak mungkin, dengan udara tekan (maksimum 0,2 bar).

Daun kemudi harus diperiksa. Hubungannya dengan tongkat kemudi, dan jika terpasang, pada pena kemudi peralatan pengaman terkait harus diperiksa. Sejauh bisa dicapai, tongkat kemudi harus diperiksa. Jika dianggap perlu sesuai hasil pemeriksaan luar, tongkat kemudi harus dicabut. Sejauh bisa dicapai, tongkat kemudi dan pena kemudi didaerah bantalan harus diperiksa terhadap korosi.

Survey yang mensyaratkan pengedokan

Sewaktu kapal berada diatas dok, katup pembuangan harus dibuka dan diperiksa kondisinya secara saksama sekali dalam suatu periode kelas.

Sistem Propulsi

Pemeriksaan sistem propulsi terutama

mencakup :

- Poros antara dan bantalan

termasuk bantalan dorong

- Roda gigi tansmisi

- Kopling mekanis dan fleksibel

- Roda gigi berputar dan

Mesin propulsi utama, mesin bantu

dan baling-baling dengan penggerak listrik.

Elemen pegas yang berada di bawah beban geser yang terbuat dari karet dengan atau tanpa lapisan kain dari kopling cincin karet dan kopling karet lainnya harus diganti baru, bila hal ini di-syaratkan sesuai hasil pemeriksaan yang negatif.

Mesin Penggerak utama

Komponen tersebut dibawah ini harus diperiksa dan bilamana surveyor menganggap perlu, pemeriksaan dalam kondisi dibuka :

- Silinder, tutup silinder, torak, batang

torak, dan baut, kepala silang, poros engkol dan semua bantalan

- Poros hubungan, dengan sistem

penggerak dan bantalannya.

- Batang pengikat, rangka, pondasi

mesin dan elemen pengikat.

- Sistem injeksi, pompa dan

kompressor gandengan, supercharger, pipa isap dan pipa gas buang, pendingin udara masuk, saringan, peralatan monitor, peralatan kontrol peralatan pelindung dan pengaman, peralatan untuk start, roda gigi pembalik dan peralatan olah gerak.

Penggerak utama turbin

Pada kesempatan setiap pembaruan kelas perilaku vibrasi dari penggerak utama turbin harus dibuktikan, sedapatnya dengan pemeriksaan teratur selama operasi. Tergantung pada hasil pemeriksaan dan atas permohonan surveyor, selubung turbin harus dibuka. Peralatan turbin harus diuji.

Mesin bantu, peralatan dan pipa

Untuk semua mesin batu esensial,

lingkup survey identik dengan yang diaplikasikan pada mesin utama. Pengurangan lingkup survey dapat disetujui berdasarkan pemeriksaan dari laporan perawatan.

Komponen mesin berikut bilamana

dianggap perlu oleh surveyor, harus diperiksa dan diuji dalam kondisi dilepas :

- Semua pompa pada sistem

yang esential

- Kompressor udara, termasuk

peralatan keselamatannya

- Pemisah, filter dan katup

- Pendingin, pemanas awal

- Mesin kemudi utama dan bantu

- Derek jangkar dan derek

lainnya, termasuk penggeraknya.

- Jaringan pipa, sambungan pipa,

kompressor dan slang

- Sistem katup buang darurat

dan sistem jaringan pipa bilga

- Indikator tinggi pengisian

tangki

- Instalasi pencegah masuknya

air keruangan terbuka

- Sistem pembersih minyak dan sistem air kotor dan

- Sistem tambahan dan

komponen, bila dianggap perlu oleh surveyor

Instalasi listrik

Apabila kapal digerakkan oleh mesin

listrik, maka motor penggerak, generator penggerak, penguat, khususnya lilitan dari mesin ini dan sistem ventilasinya harus diperiksa dan diuji.

Pengecekan perangkat hubung bagi

listrik untuk kemampuan pengoperasiannya mencakup juga peralatan pelindung, pengaman dan penguncinya. Kabel listrik dan penyambungannya harus diperiksa. Tahanan isolasi semua mesin listrik dan peralatannya harus diuji. Peralatan penunjuk posisi, termasuk sistm kontrol listrik, harus menjalani uji operasional

Peralatan listrik termasuk generator,

motor dari mesin bantu esensial, perangkat hubung bagi, termasuk peralatan pengaman dan penguncinya, maupun jaringan kabelnya, harus diperiksa dari luar. Tahanan isolasi harus diukur.

Instalasi listrik, termasuk permesinan dan peralatannya, yang terletak di ruangan dimana ada risiko gas mudah terbakar atau terkumpulnya campuran uap dan udara, harus dicek sistem perlindungan ledaknya.

Pipa dalam Tangki

Pipa yang menembus melalui tangki, harus diperiksa dan, jika diminta oleh surveyor, dilaksanakan uji hirdoulik, bila untuk tangki seperti yang disyaratkan pemeriksaan dalam. Tergantung pada hasil yang diperoleh, pengukuran ketebalan harus dilakukan.

Sistem pemadam kebakaran dan sistem tanda bahaya kebakaran

Pembuktian harus diberikan kepada surveyor bahwa semua peralatan pemadam kebakaran siap untuk dioperasikan.

Jalan keluar/lorong darurat harus diperiksa

Tabung CO2 dan tabung halon dan

jatuh temponya

Peralatan pemadam kebakaran dan peralatan keselamatan jiwa di dalam

kapal dengan notasi FF1, FF2 atau

FF3 yang melekat pada tanda kelas

dari instalasi mesinnya harus diperiksa dan diuji.

Untuk kapal yang mempunyai notasi

kelas SOLAS II-2, Reg. 54,

peralatan untuk mengangkut barang berbahaya, misalnya pemadam kebakaran khusus, tanda bahaya, ventilasi dan peralatan perlindungan ledak harus disurvey sesuai yang disyaratkan.

Suku cadang harus dicek untuk kelengkapannya sesuai persyaratan peraturan dan/atau menurut daftar yang disetujui oleh BKI dan disimpan dalam arsip kapal, maupun untuk kemampuan operasional. Setelah selesai pembaruan kelas, surveyor harus diyakinkan bahwa seluruh instalasi mesin termasuk mesin listrik dan pengoperasikan tanpa adanya pembatasan. Bila ada keraguan, hal tersebut harus dibuktikan dengan percobaan dan/atau uji operasional.

Survey Perpanjangan Kelas

4

Periode Survey Materi Survey

Kapal dengan sertifikat kelas

yang masa berlakunya 4 tahun dapat diperpanjang pada akhir periode kelas, dan kapal dengan sertifikat kelas yang masa berlaku 5 tahun tidak dapat diperpanjang .

Kelas diperpanjang tidak

lebih dari 12 bulan dengan persyaratan Survey Tahunan Terapung

Lambung dan perlengkapannya

Bila mana kapal tidak ada muatannya, lubang palkah, ruang muat, ruang geladak kedua, pintu kedap air dsb dapat diperiksa, jika perlu tangki juga diperiksa. Untuk kapal tangki minyak dan kapal pengangkut muatan kombinasi (mis. Kapal OBO) tangki ballast yang terletak di daerah muatan harus diperiksa kondisinya secara umum

Instalasi Mesin dan Listrik

Dilaksanakan verifikasi perihal kondisinya secara umum.

Untuk sistem otomasi / sistem kendali jarak jauh diperiksa dan diuji dengan memperhatikan catatan pengoperasiannya.

Survey Pengedokan

5

Periode Survey Materi Survey

Kapal notasi kelas A 100

periode survey 2,5 tahun.

Kapal notasi kelas A 90

periode survey 18 bulan.

Kapal penumpang

akomodasi lebih 12 orang periode survey 12 bulan

Survey pengedokan digunakan untuk

keperluan pemeriksaan berkala terhadap kondisi lambung di bawah air (survey alas), bukaan dan perlengkapan penutupan mesin, dan komponen bagian luar dari sistem poros penggerak.

Kapal dengan tanda kelas A 100 dalam satu priode kelas 5 tahun harus menjalani survey alas 2 kali . Survey alas yang pertama dilaksanakan pada kesempatan survey tahun kedua atau paling lambat survey tahunan ketiga.

[[[

Pada prinsipnya, pembaruan kelas

meliputi survey alas, yang kemudian diterima sebagai survey alas kedua.

Jika dalam hal-hal khusus, jendela

waktu ± 3 bulan dimanfaatkan,

sehingga selang waktu antara dua survey alas melebihi 3 tahun maka persetujuan khusus harus diperoleh dari BKI.

Lambung dan perlengkapan : Survey mencakup pemeriksaan pelat alas dan pelat sisi dari pelat kulit, termasuk beberapa komponen yang melekat, dari kemudi, pipa pembuangan dan pipa pengering air, termasuk penutupnya.

Sistem kemudi

Kemudi, kopling kemudi dan bantalan, maupun tongkat kemudi dan pena kemudi, harus disurvey dalam kondisi terpasang, ruang main tongkat kemudi harus diukur dan dicatat. Sistem kemudi harus menjalani uji coba operasional.

Bila dianggap perlu sesuai pengamatan dari hasil pemeriksaan, kemudi atau bagian dari sistem kemudi harus dibuka

Permesinan dan sistem propulsi

Katup laut dan katup buang termasuk katup dan peralatan khusus, jika ada, harus dicek kondisinya selama setiap survey pengedokan dan harus dibuka serta diperiksa dengan teliti sekali dalam satu periode kelas.

Survey Poros Baling-Baling

6

Periode Survey Materi Survey

Harus dicabut / dibuka dan

diperiksa selang waktu 5 ta-hun (S.W).

Pada kesempatan survey

antara dan / atau nominal 2,5 tahun setelah peme-riksaan lengkap yang terakhir (S.W) poros baling-baling dan poros tabung disurvey ditempat (SWS).

Survey Pencabutan Poros (SW)

- Poros keseluruhan, khususnya konis, rumah pasak dan ulir atau sudut flens Pemeriksaan NDT bagian belakang poros disetujui dengan metode deteksi keretakan

- Pemeriksaan penekan paking

minyak

- Pemeriksaan pada selubung baja

chrome

- Pemeriksaan pada permukaan

singgung dari selubung poros

- Pemeriksaan pada bantalan tabung

poros

- Pemeriksaan pada permukaan

kontak baling-baling dan pada baling-baling

Pemeriksaan ruang main bantalan sebelum dan sesudah survey, dengan dokumentasi dari hasil pengukuran (poker gauge readings) Sistem roda gigi dan elemen kontrol dan baling-baling berputar segala arah harus dibuka untuk pemeriksaan.

Survey Modifikasi (SWM)

- Semua bagian yang dicapai pada

poros, termasuk hubungan baling-baling pada porosnya

- Baling-baling

- Pengecekan penekan paking minyak

- Pengecekan minyak pelumas,

pemakaian minyak pelumas dan temperatur bantalan dari catatan pada buku harian kapal

- Pengukuran ruang main

bantalan-bantalan tabung poros dan dicek dengan alat ukur (gauge poker), dengan dokumentasi hasil pengukuran

- Pemeriksaan NDT dengan metode

deteksi keretakan yang diakui pada sudut flens kopling, jika baling-baling dihubungkan dengan flens pejal, atau dalam daerah bagian belakang, dalam hal baling-baling dipasang pada konis

- Sejauh dapat dilaksanakan, elemen

sistem roda gigi dan kontrol pada baling-baling berputar segala arah harus disurvey melalui lubang pemeriksaan

Survey di tempat (SWS)

- Pengecekan ruang main bantalan

tabung poros, termasuk pengecekan dengan alat ukur (poker gauge).

- Pengecekan kekedapan penekan

paking minyak

- Pengecekan analisa minyak lumas, pemakaian minyak lumas dan temperatur bantalan dari catatan buku harian kapal.

Survey Khusus

7

Survey Kerusakan Dan Perbaikan

Perbaikan dan pemeliharaan dalam pelayaran

Survey kerusakan dan survey perbaikan berlaku bila lambung kapal, instalasi mesin dan listrik dan/atau beberapa perlengkapan khusus yang dikelaskan mengalami kerusakan, yang mungkin mempengaruhi berlakunya kelas, atau apabila kerusakan diperkirakan dapat terjadi akibat kecelakaan atau kejadian lainnya.

Bila perbaikan lambung, mesin dan perlengkapan, yang mempengaruhi atau mungkin mempengaruhi klasifikasi, akan dilakukan oleh anak buah kapal dalam pelayaran, maka hal tersebut harus direncanakan terlebih dahulu. Prosedur perbaikan lengkap termasuk usulan perbaikan yang diajukan dan perlunya kehadiran surveyor selama pelayaran, harus diserahkan dan disetujui surveyor sebelumnya. Kegagalan untuk memberitahu BKI sebelum perbaikan, dapat menyebabkan penangguhan kelas kapal.

Dimaksudkan untuk mencakup pemeliharaan dan pemeriksaan lengkap lambung, mesin dan perlengkapan sesuai dengan prosedur yang diajukan oleh pabrik pembuat dan praktek kelautan yang sudah ada yang tidak memerlukan persetujuan BKI, namun setiap perbaikan sebagai hasil dari pemeliharaan dan setiap pemeriksaan lengkap tersebut yang mempengaruhi atau mungkin mempengaruhi klasifikasi harus dicatat dalam buku harian kapal dan diserahkan kepada surveyor yang hadir, untuk digunakan dalam menentukan persyaratan survey selanjutnya.

Survey perombakan Dalam hal perombakan lambung atau mesin kapal, survey harus dilaksanakan sesuai dengan data terkait yang telah disetujui, sama hanya dengan bangunan baru.

BKI berhak mensyaratkan pelaksanaan survey khusus di luar dari survey berkala yang ada. Survey tersebut diperlukan untuk pemeriksaan kondisi teknik kapal dan dipahami merupakan bagian dari Sistem Jaminan Mutu BKI

8 Survey Bawah Air

- Untuk kapal dengan notasi kelas IW, survey di dalam air dilaksanakan

dengan bantuan perusahaan penyelaman yang disetujui dapat diakui sebagai pengganti untuk setiap survey pengedokan periodik kedua. - Perusahaan penyelaman yang membantu dalam survey bawah air harus

disetujui oleh BKI untuk tujuan ini.

- Masa berlaku persetujuan yang diberikan tergantung pada kemampuan berkelanjutan untuk pelaksanaan kerja yang disyaratkan dengan memuaskan. Persetujuan harus diperbaharui setelah selang waktu tidak lebih dari 5 tahun.

- Atas permohonan survey bawah air sebagai pengganti survey pengedokan berkala kedua, dapat juga dilaksanakan pada kapal tanpa

notasi IW dengan batuan perusahaan penyelaman yang diakui. Izin

yang berkaitan akan dicantumkan dalam sertifikat kelas.

- Pertimbangan khusus harus diberikan pada kapal berumur 15 tahun atau

lebih sebelum izin diberikan untuk melaksanakan survey bawah air yang berkenaandengan survey pengedokan

- Kecuali dapat dijangkau dari luar dengan bantuan kapal ditunggingkan

dan/atau dimiringkan, bagian bawah air harus disurvey dan/atau pekerjaan perawatan yang relevan harus dilaksanakan dengan bantuan penyelam yang pelaksanaannya dikendalikan oleh surveyor dengan menggunakan kamera bawah air dengan sistem monitor, komunikasi dan perekam.

- Survey badan kapal bawah air harus dilaksanakan dalam perairan yang

cukup jernih dan terang

- Kapal harus dalam keadaan kosong

- Pelat kulit sisi di bawah garis air dan pelat alas harus bebas dari

kerangan

- Gambar bawah air pada layar monitor dipermukaan harus memberikan

informasi teknis yang dapat diandalkan sehingga memungkinkan surveyor untuk memutuskan bagian dan/atau tempat yang disurvey.

- Dokumentasi yang cocok untuk direproduksi (rekaman gambar dengan

suaranya) harus diserahkan ke BKI.

- Bilamana, misalnya diasumsikan telah terjadi kandas, surveyor dapat

mensyaratkan bagian tertentu dari badan kapal bawah air ditambah pemeriksaannya dari dalam

- Jika selama survey bawah air diketahui adanya kerusakan yang

penilaiannya secara meyakinkan hanya dapat dilakukan di atas dok atau disyaratkan segera diperbaiki, maka kapal harus naik dok.

- Apabila lapisan lambung bawah air dalam kondisi yang dapat

menyebabkan kerusakan akibat korosi yang mempengaruhi kelas kapal terjadi sebelum pengedokan yang akan datang, maka akan datang, maka kapal harus naik dok

9 Survey Lain

Ketel Uap

Ketel uap harus menjalani

pemeriksaan dari luar pada selang waktu satu tahun dan untuk pemeriksaan dari dalam pada selang waktu nominal 2,5 tahun yang dikaitkan dengan survey antara dan / atau survey pembaharuan kelas sesudah itu.

Untuk kapal dengan hanya satu

ketel uap utama, pemeriksaan dari dalam ditetapkan setiap 2,5 tahun sampai dengan umur 10 tahun setelah disahkan beroperasi dan setiap tahun

Pemeriksaan bagian luar

Kemampuan operasional dan kondisi umum dari ketel uap secara keseluruhan, termasuk katup dan perlengkapan lainnya, pompa, pipa, isolasi, pondasi, sistem kontrol dan pengatur, dan peralatan pelindung dan pengaman harus diperiksa. Juga buku petunjuk operasional dan kualifikasi dari operator ketel uap harus dicek.

Pemeriksaan bagian dalam

Ketel uap harus dibersihkan pada sisi yang kena air dan gas gas buang, dan jika disyaratkan, permukaan bagian luar harus diperhatikan juga, sehingga semua dinding yang mendapat tekanan dapat diperiksa.

Bilamana rancangan ketel uap tidak memungkinkan pemeriksaan bagian dalam yang memadai, pengujian hydrolik dapat disyaratkan. Hal ini dikembalikan kepada keputusan surve-yor untuk memeriksa bagain dalam ditambah pengujian hydrolik, jika disyaratkan dengan mempertimbangkan kondisi dari ketel uap.

Bilamana terdapat keraguan mengenai tebal dinding ketel, hal ini harus dipastikan dengan metode pengukuran yang diakui. Tekanan kerja yang diizinkan dimana ketel uap dapat dioperasikan untuk masa mendatang ditetapkan berdasarkan hasil pengukuran tersebut

Instalasi Pemanas Bahan bakar

Instalasi pemanas bahan bakar harus menjalani pemeriksaan dari luar sekali dalam setahun, tiga bulan sebelum sampai dengan tiga bulan sesudah satu tahun. Dan untuk pemeriksaan dari dalam, termasuk pengujian kekedapan dari seluruh instalasi ketel uap, yang harus dilaksanakan pada selang waktu 5 tahun, terhitung sejak ketel dioperasikan, dan kemungkinan dalam hubungannya dengan survey pembaharuan kelas.

Dalam hal apapun tekanan uji tidak boleh kurang dari PB + 1 bar, dan tidak boleh lebih dari tekanan uji yang dikenakan pada waktu pemeriksaan pertama dari ketel uap setelah selesai dibuat.

Selain pemeriksaan berkala diatas, surveyor dapat, atas pertimbangan sendiri, mensyaratkan, dilaksanakannya uji hidraulik atau survey khusus, misalnya : setelah diadakan perbaikan dan perawatan.

Pemeriksaan luar

- Seluruh instalasi pemanas

minyak terhadap kebocoran

- Terhadap kondisi dari sistem

isolasi

- Terhadap fungsi dari indi-ator,

kontrol dan peralatan keamanan

- Terhadap peralatan kendali jarak

jauh katup penutupan dan pembuangan

- Peralatan monitor kebocoran

untuk pemanas

- Peralatan pemutus darurat

(pembakaran minyak, pompa-pompa).

- Peralatan pengaman untuk lampu

penerangan, lampu penerangan darurat dan label.

- Laporan uji pada pengecekan

tahunan yang dilaksanakan oleh badan penguji yang diakui harus dijadikan referensi untuk penentuan penggunaan yang lebih lanjut dari pemanas minyak

Pemeriksaan dalam

- Bilamana dianggap perlu, ruang pembakaran harus diperiksa

terhadap kemungkinan

kontaminasi, korosi, deformasi dan kebocoran

Sesuai peraturan, uji kekedapan harus dilaksanakan pada tekanan kerja yang diijinkan. Menyusul perbaikan dan penggantian komponen yang mengalami tekanan, maka uji tekanan harus dilaksanakan sebesar 1,5 kali tekanan kerja yang diijinkan.

Pipa Uap / Kumparan pemanas

Pipa uap harus diperiksa secara teratur setiap lima tahun, dianjurkan untuk dikaitkan dengan survey pembaruan kelas. Dimulai dari survey pembaharuan kelas II. Pipa uap harus diperiksa bagian dalamnya dan disarankan juga pemeriksaan kondisi bagian luarnya dengan perngujian tak merusak, dimana dianggap perlu.

Pipa uap dengan temperatur kerja

melebihi 500o C harus diperiksa

untuk pemuaian pada selang waktu 5 tahun, dihitung sejak survey pembaharuan kelas II

Pipa uap dengan temperatur uap sampai

dengan 3500C dengan diameter lebih dari

DN75, harus diperiksa secara acak. Pemeriksaan kondisi pada bagian pipa, khususnya lengkungan pipa atau ditambah pemeriksaan lebih rinci dapat disyaratkan. Sebagai pengganti pemeriksaan bagian dalam, pengujian hydrolik dapat dilakukan pada tekanan sebesar 1,5 kali tekanan rancangan, tetapi tidak lebih dari tekanan uji yang tertera pada instalasi ketel uap yang bersangkutan.

Dalam hal pipa-pipa uap dengan temperatur

melebihi 3500C paling kurang dipilih 2 dari

bagian masing-masing pipa harus dilepas dari setiap sistem pipa (pipa uap utama dan pipa sesuai dengan Ketel-ketel uap, bagaimanapun pemeriksaan untuk keretakan mencakup paling kurang 20 % dari sambungan pengelasan. uap bantu dari setiap kelompok pipa kerja) yang mempunyai diameter nominal lebih dari DN32. kurang lebih 10% dari sambungan las pada lengkungan pipa, flens atau cabang silang (T) harus menjalani pemeriksaan untuk keretakan dengan metode pengujian tak merusak (NDT) yang diakui. Sistem pipa uap yang dirancang untuk tahan

terhadap temperatur uap melebihi 5000C dan

sistem pipa uap dengan sambungan las harus diperiksa sbb; Flens pipa

Jika pemeriksaan bagian dalam dari sistem pengelasan pipa melalui lubang pemeriksaan yang nampak tidak memadai atau jika penilaiannya yang dapat dipercaya tidak memungkinkan dengan pengujian ultrasonik atau yang setara, pemeriksaan boleh jadi perlu dengan memotong bagian tertentu , paling kurang 20 % sambungan las harus diperiksa untuk keretakan

Bejana tekan

Bejana Tekan yang harus

diperiksa bagian dalamnya dan bagian luarnya setiap lima tahun, sebaiknya dikaitkan dengan dengan survey pembaharuan kelas.

Bejana tekan yang mempunyai hasil perkalian tekanan dengan

kapasitas dalam kubik p x l ≥

200 (p dalam bar) harus diperiksa pada kesempatan pemeriksaan yang berhubungan dengan sistem pipa.

Pengujian periodik botol CO2

dan botol halon uang digunakan untuk tujuan pemadam kebakaran harus dilaksanakan tidak melebihi 10 tahun. Sekurang-kurangnya

10% dari botol CO2 dan

botol halon yang tersedia harus menjalani pemeriksaan bagian dalamnya dan pengujian hidrostatik.

Botol CO2 dengan tekanan

rendah untuk sistem pemadam kebakaran dan tangki gas halon harus diperiksa dari dalam pada selang waktu tidak melebihi 10 tahun.

Bejana tekan pada sistem

kontrol hidraulik atau pneumatik harus diperiksa selama perawatan dan perbaikan pada sistem; botol angin dengan hasil perkalian tekanan dengan kapasitas

dalam kubik p x l ≥ 1000 harus

menjalani pemeriksaan pada selang waktu tidak melebihi 5 tahun.

Kumparan pemanas dalam tangki minyak dan bejana harus menjalani pengujian tekan 1,5 kali tekanan kerja yang diijinkan Cara yang sama diberlakukan untuk kumparan pemanas dalam tangki muatan. Sesuai dengan keterangan di samping, bejana tekan harus diperiksa dari dalam dan luar.

Pengujian tambahan : Bilamana bejana tekan tidak dapat diperiksa dari dalam dengan memuaskan dan bilamana kondisi yang tidak disetujui tidak dapat dengan jelas ditentukan pada waktu pemeriksaan bagian dalam, metode pengujian tak merusak (NDT) yang diakui harus diterapkan dan / atau uji tekan hydrolik harus dilaksanakan pada tekanan 1,5 kali tekanan kerja yang diijinkan PB. Bagaimanapun pengujian tekan tidak boleh kurang dari PB +1 bar. Bejana tekan yang dibuat standar DIN 4810, menurut standar tersebut, harus diuji 1,3 kali tekanan kerja yang diijinkan. Pengujian tekan harus, dalam hal ini tidak melebihi pengujian tekan awal.

Sistem pemadam kebakaran CO2 tekanan rendah dan tangki halon : Permukaan tangki harus diperiksa terhadap korosi sesuai petujuk Surveyor.

Bejana tekan yang diisolasi harus dibuka pada beberapa tempat yang dipilih, agar dapat memeberi kesan umum tentang kondisi bagian luar bejana.

Setelah menjalani uji tekan hidrolik, bejana dan / atau botol-botol harus dikeringkan dengan seksama. Dalam hal bejana untuk bahan pemadam kebakaran berupa serbuk, pengujian tekan periodik dapat ditiadakan, dengan syarat pemeriksaan bagian dalam bejana tidak menunjukkan adanya defisiensi.

Perlengkapan otomasi

OT 3 : Survey ini harus

dilaksanakan 6 bulan setelah kapal dioperasikan dan / atau dalam hal mencocokkan kembali, perombakan besar atau perbaikan pada peralatan otomasi, 6 bulan setelah survey pertama dan survey khusus setelah pelaksanaan perombakan

OT 4 : Untuk kapal laut

maupun kapal pedalaman, survey ini harus dilaksanakan nominal pada setiap selang waktu 2,5 tahun, pada setiap survey pembaharuan kelas atau survey antara, dan untuk kapal yang mengangkut lebih dari 12 orang, dilaksanakan setiap tahun.

Tanggal jatuh tempo survey akan dihitung sejak tanggal dioperasikannya kapal dan/ atau pencocokan kembali setelah perombakan besar atau perbaikan.

Sistem Inert Gas

Instalasi gas inert dari daerah tangki muat pada kapal tangki harus diperiksa setiap tahun termasuk kemampuan operasionalnya. Kapal tangki dengan notasi kelas INERT harus disurvey pada selang waktu nominal 2,5 tahun pada setiap survey pembaharuan kelas dan survey antara

Peralatan monitor dan fungsi otomasi dari instalasi mesin harus dikenakan pengujian operasional pada kondisi kerja di pelabuhan, peralatan kendali jarak jauh di anjungan dari sistem propulsi harus diperiksa sebagaimana disyaratkan. Untuk rinciannya lihat program OT-4.

2. PETUNJUK

PRAKTIS

2. 1. LAMBUNG DAN MATERIAL2.1.1 PENGUKURAN TEBAL PELAT LAMBUNG A. Tebal pelat Minimal

I. Shell Plating

t min = ( 1,5 – 0,01 L ) L.k u/ L < 50 m t min = L.k u/ L ≥ 50 m atau = 16,0 mm, mana yang lebih kecil. II. Bulkwark t min = L 1000 L 0,75

⎥⎦

⎤

⎢⎣

⎡

− u/ L ≤ 100 m t min = 0,65 . L u/ L ≥ 100 m L tidak lebih dari 200 mIII. Deck

t min =

[

4,5+0,05L]

K( mm) L tidak lebih dari 200 m Pengurangan ketebalan maksimum (tk) pada permukaan pelat yang luas & merata dan pada web-profile :

untuk t ≤ 11.5 mm: tk = 1.5 mm

untuk t > 11.5 mm: tk = 0.09 t + 0.45 mm, max. 3.0 mm

t = tebal pelat hasil perhitungan sesuai dengan Rules Volume II

Pengurangan maksimum (tk) ketebalan pelat setempat (lokal)

tk = 0,2 t

Corrosion allowance untuk perhitungan scantling: tK = 1,5 mm untuk t' ≤ 10 mm tk =

k 0,1.t

+5 mm, max. 3,0 mm u/ t' > 10 mm t' = tebal sesuai persyaratan Rule

k = faktor material

Untuk tempat-tempat khusus seperti tangki-tangki dll. lihat tabel 3.7 Rules Volume II

Hatchway t = 6,0 + 0,0833 L [mm] tmin = 8,5 [mm] tmax = 11,0 [mm] Hatch Cover t = 10 . a [mm]. atau t = C · a p .k + tk [mm] a = jarak stiffeners

p = pDA or pL , lihat Section 4 Rules Volume II C = 1,21 apabila p = pDA

C = 1,11 apabila p = p

Hatch Cover tipe Pontoon : t = 8 . a [mm] atau tmin = 6,0 [mm] IV. Konstruksi Alas

Keel

- lebar min. : b = 800 + 5 L [mm] bmax = 1800 [mm]

- Tebal pelat keel pada 0,7 L tengah kapal tidak boleh kurang dari:

tFK = t + 2,0 [mm]

Alas Tunggal (Single Bottom) - Floor :

Tinggi pelat Floor: h = 55 . B - 45 [mm] hmin = 180 mm.

Tebal web boleh tidak kurang dari: t =

100 h

+ 3 [mm]}

untuk pelat Floor di Ceruk tebal tidak boleh kurang dari:

t = 0,035 L + 5,0 [mm]. - Center Girder:

tebal web tidak boleh kurang dari: tw = 0,07 L + 5,5 [mm]. - Side Girder:

tebal web tidak boleh kurang dari: tw = 0,04 L + 5 [mm].

Alas Ganda (Double Bottom) - Center Girder

tinggi tidak boleh kurang dari: h = 350 + 45 . B [mm] hmin = 600 mm.

tebal pelat pada 0,7 L tengah kapal tidak boleh kurang dari: t = 1,0 k 100 h

⎥⎦

⎤

⎢⎣

⎡

+ [mm] untuk h ≤ 1200 [mm] t = 3,0 k 120 h⎥⎦

⎤

⎢⎣

⎡

+ [mm] untuk h > 1200 [mm].Tebal dapat dikurangi sampai 10% untuk 0,15 L pada ujung depan/belakang kapal

- Side Girder

Tebal pelat tidak boleh kurang dari :

t = k a h . 120 2 h [mm] h = tinggi center girder sesuai rumus diatas

[mm]

ha = tinggi center girder yang terpasang [mm] ha tidak boleh kurang dari h untuk perhitungan t ini.

t’ = (5,0 + 0,03 L ) k [mm]

- Sea Chest

Tebal pelat tidak boleh kurang dari :

t = 12 . a p .k+ tK [mm] a = jarak stiffener [m]

p = blow out pressure pada safety valve in [bar]

p tidak boleh kurang dari 2 bar

- Dudukan mesin

Tebal longitudinal girder di atas pelat inner bottom tidak boleh kurang dari :

t = 15 P + 6 [mm] untuk P < 1500 kW t = 750 P + 6 [mm] untuk 1500 ≤ P < 7500 kW

t = 1875

P

+ 6 [mm] untuk P ≥ 1500 kW Tebal pelat dudukan mesin minimal sama dengan diameter baut pass, dengan luas cross section tidak kurang dari :

AT = 15 P + 30 [cm2] untuk P ≤ 750 kW AT = 75 P + 70 [cm2] untuk P > 750 kW V. Konstruksi Tangki

- Tebal pelat minimum tmin = 5,5 + 0,02 L [mm]

- Untuk tangki-tangki bahan bakar, minyak pelumas, dan air minum tmin tidak perlu lebih besar dari 7,5 mm

- Untuk tangki-tangki ballas pada kapal kargo tmin tidak perlu lebih besar dari 9,0 mm

- Untuk oil tanker, tebal minimun : tmin = 6,5 + 0,02 L [mm] untuk L ≤ 300 m VI. Hull Outfitting

Lubang pembebasan (freeing port) A = 0,7 + 0,035 l [m2] untuk l ≤ 20 m A = 0,7 l [m2] untuk l > 20 m l = panjang bulwark [m] lmax = 0,7 L

Tinggi bulwark atau pagar tidak boleh kurang dari 1,0 m

Dengan jarak railing terbawah tidak boleh lebih dari 230 mm, sedangkan jarak railing selanjutnya tidak lebih dari 380 mm.

VII Jangkar dan Rantai Jangkar

- Pengurangan diameter rantai jangkar = 12 % (D’ = 0,88 Doriginal)

SYARAT-SYARAT PELAKSANAAN “INTERNAL INSPECTION” DAN “ PRESSURE TEST” TERHADAP

TANGKI-TANGKI Survey Pem- Baruan Kelas TANGKI AIR (Air tawar/laut) TANGKI MUATAN (Selain Tanker) TANGKI BAHAN BAKAR TANGKI MINYAK LUMAS TANGKI MUATAN (Tanker) Tangki Dasar Ganda (D.B. Tk) - Survey Pembaruan Kelas I (s/d5 Tahun) Tangki Tinggi (Deeep Tank) Tangki Dasar Ganda (D.B. Tk) - Survey Pembaruan Kelas II (5–10 Tahun) Tangki Tinggi (Deep Tank) Tangki Dasar Ganda (D.B. Tk) - Survey Pembaruan Kelas III (10–15 Tahun) Tangki Tinggi (Deep Tank) Survey Pembaruan Kelas IV, V, dst (15 Tahun keatas)

Semua tangki harus diperiksa secara seksama/ cermat dan dicoba pada tekanan yang sesuai dengan : “Maximum Head” yang dicapai di dalam operasi-opersai sebelumnya.

KETERANGAN :

Θ = Harus dilaksanakan

Δ = Boleh diabaikan/ditiadakan berdasarkan hasil “internal inspection” dan “extrenal Inspection”

= Boleh diabaikan/ditiadakan berdasarkan hasil “external inspection”.

Χ = Tidak diharuskan/tidak diisyaratkan Internal Inspection Pressure Test JENIS TANGKI Θ Θ Θ Θ Θ Θ Θ Θ Θ Θ Χ Χ Χ Χ Χ Χ Χ Χ Χ Χ Χ Δ Δ Δ Δ *1 *2 *4 Θ Θ *3 *5 *4 *2 *7 *6

*1 = Kedua Tangki ceruk tidak boleh diabaikan

*2 = Semua tangki-tangki lainnya boleh diabaikan berdasarkan pada hasil “internal examination” terhadap setiap satu tangki double bottom, depan dan belakang.

*3 = Semua tangki lainnya boleh diabaikan berdasarkan pada hasil “internal examination” terhadap satu tangki double bottom pada bagian tengah kapal (amidship), depan dan belakang.

*4 = Semua tangki lainnya boleh diabaikan berdasarkan pada hasil “internal examination” terhadap satu tangki yang dipilih,disamping *1 tersebut diatas. *5 = Semua tangki lainnya boleh diabaikan berdasarkan

pada hasil “internal examination” terhadap setengah dari jumlah tangki, disamping *1 tersebut diatas. *6 = Dinding-dinding pembatas tangki muatan yang

berhadapan dengan tangki-tangki selain dari tangki muatan, dan ruangan-ruangan, harus di test. *7 = Disamping *6 diatas, sekat-sekat tangki muatan

yang merupakan pembatas/pemisah muatan, harus di test.

UJI KEKEDAPAN

• Uji kekedapan daun kemudi dengan tekanan udara : 0,2 bar atau dengan tekanan air setinggi 2 meter dari puncak daun kemudi

• Uji semprot ( Hose test ) dengan tekanan : 2,0 bar (Nozzel 12,5 m/m pada jarak 1,5 meter)dilaksanakan pada Closing devices, watertight steel doors,windows,sidelights dan hatch covers.

Uji semprot juga dilaksanakan pada pengelasan pelat geladak, pelat kulit, sekat kedap air, sekat bangunan atas, dll

NORMAL & HIGHER STRENGTH HULL STRUCTURAL STEELS.

1. Ruang lingkup

Produk-produk baja berdasarkan grade dan ketebalannya ditentukan sebagai berikut :

a. – pelat baja dengan grades : KI-A,KI-B,KI-D,KI-E,KI-A27S,KI-D27 S,KI-E27S,KI-A32,KI-D32,KI-E32,KI-A36,KI-D36, and KI-E36 berlaku untuk ketebalan s/d 100 mm – pelat baja dengan grades :

KI-A40,KI-D40,KI-E40,KI-F32,KI-F36 and KI-F40 berlaku untuk ketebalan s/d 50 mm

b. – profil dan batangan berlaku untuk semua grade dengan ketebalan s/d 50 mm.

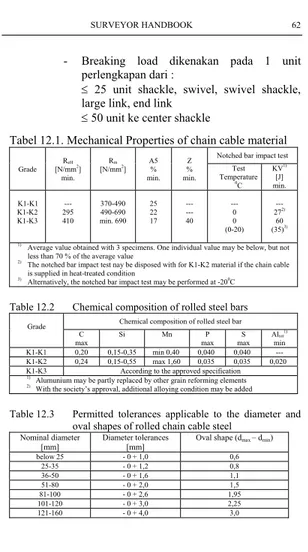

2. Jenis Pengujian : Kimia, tarik, impak 3. Kekuatan Mekanis

Pada uji impak (pukul Takik), bila tebal pelat < 10 mm maka tebal batang uji (specimen) dan nilai rata-rata enerji impak minimum dalam table E bias dikurangi sebagai berikut :

Tabel E

Ukuran penampang batang uji Nilai rata-rata enerji impak minimum 10 x 7,5

10 x 5,0 5/6 E 2/3 E

Uji pukul takik tidak disyaratkan untuk tebal produk < 6 mm

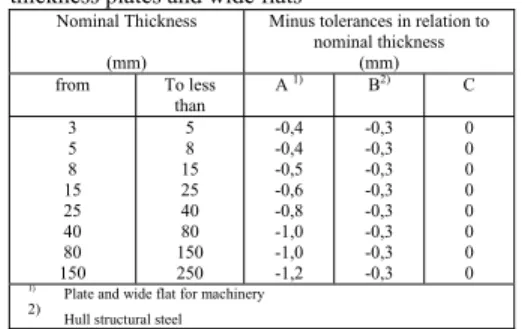

Nilai rata-rata uji pukul takik diambil dari 3 batang uji dengan syarat nilai masing-masing ≥ 70 % E 4. Toleransi Ketebalan minus yang diijinkan

Tabel 3.1 Permited minus tolerances for the thickness plates and wide flats

Nominal Thickness (mm)

Minus tolerances in relation to nominal thickness (mm) from To less than A 1) B2) C 3 5 8 15 25 40 80 150 5 8 15 25 40 80 150 250 -0,4 -0,4 -0,5 -0,6 -0,8 -1,0 -1,0 -1,2 -0,3 -0,3 -0,3 -0,3 -0,3 -0,3 -0,3 -0,3 0 0 0 0 0 0 0 0 1) Plate and wide flat for machinery

2) Hull structural steel

5. Lokasi pengambilan sample uji sebagai berikut

Plates, strip an d wide flate

600 mm Wiude Angle

Channels Bulb flats

I-section ( joists)

Flats Rounds

Fig. 3.1. Example showing location of test section (sample uji)

6. Jumlah batang uji a. Uji tarik :

Untuk setiap batch, 1 (satu) batang uji harus diambil dari 1 piece (berat max. 50 ton dari peleburan / Heat Number yang sama) jika berat material akhir > 50 ton, maka 1 batang uji

tambahan harus diambil dari 1 piece yang berbeda dari setiap 50 ton atau bagian darinya. Satu batang uji tambahan harus diambil untuk perbedaan tebal atau diameter > 10 mm dari pelebuaran yang sama.

b. Uji impak untuk grade-grade selain KI-E27S, A32, E32, E40, F32, F36, KI-F40 :

Untuk setiap batch (berat 50 ton dari peleburan yang sama), diambil ≥ 1 set (3 batang uji) impak yang dibuat dari 1 piece.

Bila berat material akhir > 50 ton, maka 1 set (3 batang uji) tambahan dibuat dari 1 piece yang berbeda dari setiap 50 ton atau bagian darinya. Untuk pelat (kecuali grade KI-A) dengan ketebalan > 50 mm dan kondisi normalizing rolled, test batch ≤ 25 ton atau bagian darinya. 7. Re-test

Bila hasil uji tarik nilai rata-rata / nilai individual uji impak tidak memenuhi persyaratan, uji ulang dapat dilaksanakan sesuai Rules Vol. V sec. 2H.

Tabel 3.2 Chemical composition and deoxidation for normal strength steel

Grade KI-A KI-B KI-D KI-E

Deoxidation practice For t ≤ 50 mm Any method Except rimmed steel1) For t > 50 mm killed For t ≤ 50 mm Any method Except rimmed steel For t > 50 mm killed For t ≤ 50 mm Killed, For t > 25 mm Fully killed and fine grain treated Fully killed and fine grain treated Chemical composition (%) ladle sample 4), 7), 8)

Carbon plus 1/6 of the manganese content is not to exceed 0,4 % Cmax 0,212) 0,21 0,21 0,18 Mnmin 2,5 x C 0,303) 0,60 0,70 Simax 0,5 0,35 0,35 0,25 Pmax 0,035 0,035 0,035 0,035 Smax 0,035 0,035 0,035 0,035 Al(acid soluble)max - - 0,0155) 6) 0,0156) T = material thickness

1) = Grade KI- A sections up to a thickness of 12,5 mm may be accepted

in rimmed steel subject to the special approval of the Society

2) = max 0,23 % for section

3) = when grade KI-B steel is impact tested the minimum manganese

content may be reduced to 0,60%

4) = When any grade of steel is applied in the thermo-mechanically

rolled-condition variations in the special

chemical composition may be allowed or required

5) = For Grade KI-D steel over mm thick

6) = For Grade D steel over 25 mm thick and for Grade E steel, the total

aluminium content may be calculated in place of the acid soluble part. In such cases, the total aluminium content may not less than 0,020%. BKI may also specify a maximum limit for aluminium. Other grain refining elements may also be permitted subject to approval.

7) = In the melt, the maximum values of the following elements may not be

exceeded :

Cu : 0,30%; Cr : 0,20%; Ni : 0,40%; Mo : 0,08%

8) = Where the manufacturing process demands the addition of additional

elements, their contents are to be indicated in the manufacturer’s certificate.

Table 3.3 Chemical composition and deoxidation practice for higher strength steels

Grade 1)

A 27 S, D 27 S, KI-E 27 S, KI-A 32, KI-D 32, KI - E 32, KI-A 36, KI-D 36, KI - E 36, A 40, KI-D 40, KI - E 40 KI-F 32 KI-F 36 KI-F 40

Deoxidation practice Killed and fine grain treated Chemical composition (%) 5), 7) (ladle samples) Cmax Mn Simax Pmax Smax

Al (acid soluble)min

Nb V Timax Cumax Crmax Nimax Momax Nmax

Carbon equivalent value 6)

0,18 0,90 -1,60 2) 0,50 0,035 0,035 0,015 3), 4) 0,02 - 0,05 4) 0,05 - 0,10 4) 0,02 0,20 0,30 0,40 0,08 - 0,16 0,90 -1,60 0,50 0,025 0,025 0,015 3), 4) 0,02 - 0,05 4) 0,05 - 0,10 4) 0,30 0,02 0,20 0,80 0,08 0,009 (0,012 where Al is present

) The letter “H” may be added to the steel grade designation, e.g. KI-AH 36 2)

Up to a thickness of 12,5 mm the minimum manganese content may be reduced to 0,70 %.

3)

The total aluminium content may be calculated in place of the acid-soluble part. In such cases the total aluminium content may not be less than 0,020%.

4)

The steel is to contain aluminium, niobium, vanadium or other suitable grain refining elements, either singly or in any combination. When used singly the steel is to contain the specified minimum content of the grain refining element. When used in combination, the specified minimum content of the refining element is not applicable.

5)

Where a higher strength steel is supplied in a thermo-mechanically rolled condition, variations in the chemical composition may be approved or required.

6)

When required, the carbon equivalent value is to be calculated from the ladle analysis using the following formula :

Mn Cr + Mo + V Ni + Cu Ceq = C --- + --- + --- 6 5 15

This formula is applicable only to steels which are basically of the carbon_manganese type and gives a general indication of the weldability of the steel

7)

When the manufacturing process demands the addition of the other elements, their content is to be indicated in the manufacturer’s certificate.

Table 3.4 Carbon equivalent values for TM rolled, higher strength shipbuilding steels up to a product thickness of 100 mm

Carbon equivalent value, max (%) 1)

Thickness of product (t) mm Steel Grade

t ≤ 50 50 < t ≤ 100 KI-A 27 S, KI-D 27 S, KI-E 27 S

KI-A 32, KI-D 32, KI-E 32, KI-F 32 KI-A 36, KI-D 36, KI-E 36, KI-F 36 KI-A 40, KI-D 40, KI-E 40, KI-F 40

- 0,36 0,38 0,40 - 0,38 2) 0,40 2) - Note :

1) It is up to the manufacturer and material user to agree lower value is special cause 2) Steel grades KI-F 32 and KI-F 36 are not designed for thickness of t > 50 mm

Table 3.5 Condition of supply for normal strength steels Grade Thickness range (mm) Condition of supply

KI-A ≤ 50

> 50 ≤ 100

any Normalized, normalizing or TM rolled 1)

KI-B ≤ 50

> 50 ≤ 100

Any Normalized, normalizing or TM rolled 2)

KI-D ≤ 50

> 50 ≤ 100

any Normalized, normalizing or TM rolled 2)

KI-E ≤ 100 Normalized, normalizing or TM rolled 2)

Note :

1) Subject to the special approval of the society, plates in Grade KI-A and KI-B steel may also be supplied in the as rolled condition, cf. 13.2 b)

2) Subject to the special approval of the society, sections in Grade KI-D steel may be applied in the as rolled condition provided satisfactory results are consistently obtained from Charpy V-actch impact tests. Similarly sections Grade KI-E steel may be applied in the rolled or normalized rolled condition. The frequency of impact tests is to be in accordance with 13.2.b) and 13.3c) respectively

Table 3.6 Condition of supply for Higher strength steels Grade Grain refining elements used Thickness range (mm) Condition of supply KI-A 27 S KI-A 32 KI-A 36 Nb and or V ≤ 12,5 > 12,5 ≤ 100 any Normalized, normalizing or TM rolled 1)

KI-A 27 S KI-A 32 KI-A 36 At alone or with Ti ≤ 20,0 > 20,0 ≤ 35 > 35,0 ≤ 100 Any

any, but as-rolled subject to special approval of the society1) normalized, normalizing or

TM rolled 2)

KI-A 40 any ≤> 12,5 12,5 ≤ 100 Normalized, normalizing or TM rolled any

KI-D 27 S KI-D 32

KI-D 36 Nb and or V

≤ 12,5

> 12,5 ≤ 100 Normalized, normalizing or TM rolledAny KI-D 27 S KI-D 32 KI-D 36 At alone or with Ti ≤ 20,0 > 20,0 ≤ 25 > 25,0 ≤ 100 Any

any, but as-rolled subject to special approval of the society1)

normalized, normalizing or TM rolled 2)

KI-D 40 any ≤ 50,0 Normalized, normalizing or TM rolled

KI-E 27 S KI-E 32

KI-E 36 any

≤ 50,0 > 50,0 ≤ 100

Normalized, normalizing or TM rolled 3)

Normalized, normalizing or TM rolled

KI-E 40 any ≤ 50,0 Normalized, TM rolled quenched and tempered

KI-F 27 S KI-F 32

KI-F 36 any ≤ 50,0

Normalized, TM rolled quenched and tempered 3)

Note :

1) The frequency of impact tests is to be accordance with 13.2 b)

2) Subject to the special approval of the society, sections in Grade KI-A 27 S, KI-A 32, KI-A 36, KI-D 32 and

KI-D 36 steel may be applied in the as rolled condition provided satisfactory results are consistently obtained from Charpy V-actch impact tests. Similarly sections Grade KI-E 27, KI-E 32 and KI-E 36 steel may be applied in the rolled or normalized rolled condition. The frequency of impact tests is to be in accordance with 13.2.b) and 13.3c) respectively

3)

Subject to special approval of the society, section in grade KI-F 32 and KI-F 36 steels may be applied in applied in as-rolled condition or normalizing rolled condition. The frequency of notch impacts tests is to be in accordance with 13.3c).

Table 3.7 Mechanical Properties for normal strength steels

Notched bar impact tests Impact energy KV [J] min. t # 50 [mm] 50 < t # 70 [mm] 70 < t # 100 [mm] Grade Yield Strength ReH [N/mm2] min. Tensile Strength Rm [N/mm2] Elong ation A5 (%) min. Test temp. [ oC ]

long.3) trans.3) long.3) trans.3) long.3) trans3)

KI-A KI-B KI-D KI-E 235 400-5201) 222) +20 0 -20 -40 - 274) 27 27 - 204) 20 20 343) 34 34 34 243) 24 24 24 413) 41 41 41 273) 27 27 27 t = thickness of product Notes:

1)For Grade KI-A sections the upper limit for the specified tensile strength range may be exceeded at the discretion of the Society, irrespective of product thickness.

2)For flat tensile test specimens with a thickness corresponding of the product thickness and with a width of 25 mm and a gauge length of 200 mm the elongation is to comply with the following minimum values:

Thickness [mm] ≤ 5 > 5

≤ 10 > 10 ≤ 15 > 15 ≤ 20 > 20 ≤ 25 >25 ≤ 30 > 30 ≤ 40 > 40 ≤ 50

Elongations [%] 14 16 17 18 19 20 21 22

3)See paragraph 6.3

4)Notch impact test (ISO V actch specimen) are generally and required for Grade KI-B steel with thickness of 25 mm or less

5)For Grade KI-S products with thickness in access of 50 mm, notch impact tests are not required provided that the steel has been fleas grain trusted and normal led. TM rolled steels may also be supplied without notch impact testing provided that the society has volved the need.

Table 3.8 Mechanical Properties for higher strength steels

Notched bar impact tests Impact energy KV [J] min. t # 50 [mm] 50 < t # 70 [mm] 70 < t # 100 [mm] Grade Yield Strength ReH [N/mm2] min. Tensile Strength Rm [N/mm2] Elong ation A5 (%) min. Test temp. [ oC ]

long.3) trans.3) long.3) trans.3) long.3) trans3)

KI-A 27 S 0 KI-D 27 S -20 KI-E 27 S 265 400-530 222) -40 27 30 34 24 41 27 KI-A 32 0 31 22 38 26 46 31 KI-D 32 -20 31 22 38 26 46 31 KI-E 32 -40 31 22 38 26 46 31 KI-F 32 315 440-5703) 222) -60 31 22 Not Applicable KI-A 36 0 34 24 41 27 50 34 KI-D 36 -20 34 24 41 27 50 34 KI-E 36 -40 34 24 41 27 50 34 KI-F 36 355 490-6303) 212) -60 34 24 KI-A 40 0 41 27 KI-D 40 -20 41 27 KI-E 40 -40 41 27 KI-F 40 390 510-6603) 202) -60 41 27 Not Applicable t = thickness of product Notes:

1)For full thickness flat tensile specimens with a width of 25 mm and gauge length of 200 mm the elongation is to comply with the following minimum values:

Thickness [mm] ≤ 5 > 5

≤ 10 > 10 ≤ 15 > 15 ≤ 20 > 20 ≤ 25 ≤>25 30 > 30 ≤ 40 > 40 ≤ 50 Elongation

[%] KI-A27S, KI-D27S, KI-A32,KI-D32,KI-E32,KI-F32 KI-A36,KI-D36,KI-E36,KI-F36 KI-A40,KI-D40,KI-E40,KI-F40 15 14 13 12 16 16 15 14 17 17 16 15 18 18 17 16 19 19 18 17 20 20 19 18 21 21 20 19 22 22 21 20 2)See paragraph 6.3

3)For TM-rolled steels, the tensile strength may be up to 30 N/mm below the lower limit for this value without giving cause for complaint.

II. STEEL PIPES Unalloyed Steel Pipes 1. Ruang Lingkup

Berlaku untuk pipa-pipa baja C dan C-Min yang seamless ataupun welded dan digunakan untuk bejana tekan, pipa saluran yang bekerja pada suhu ruang. 2. Grade- grade pipa : sesuai Tabel 4.6

3. Kelas inspeksi

Berdasarkan kondisi kerja pipa-pipa dikategorikan dalam klas-klas inspeksi

Tabel 4.4 Inspection classes for pipes Outside diameter of pipes [mm]

≤ 63,5 > 63,5

Inspection class 1)Temperature 2)

[ oC ] working pressure Permissible

[bar]

Temperature 2)

[ oC ] working pressurePermissible

[bar] 1

2 ≤ 450 > 450 ≤ 80 > 80 ≤ 450 > 450 ≤ 32 > 32

1)When the pressure and temperatures values do not fall into the same inspections

class, the higher inspection class is applicable

2)Temperature of medium flowing through pipe

4. Jenis pengujian : kimia, tarik, ring, impak 5. Komposisi kimia : Harus sesuai Tabel 4.5.

Tabel 4.5 Chemical composition of unalloyed steel pipe Chemical Composition [%]

Strength category or pipe

grade C Si Mn Pmax Smax Cr

360 410 510 ≤ 0,17 ≤ 0,21 ≤ 0,23 0,10 – 0,35 1) 0,10 – 0,35 1) 0,30 – 0,60 0,40 – 0,80 0,40 – 1,20 0,80 – 1,50 0,040 0,040 ≤ 0,30

1) The Silicon content may be less than the specified minimum if the steels are killed

with aluminum or deoxidized under vacuum

6. Kekuatan mekanis : Harus sesuai table 4.6

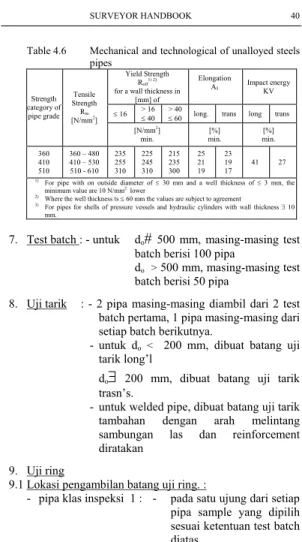

Table 4.6 Mechanical and technological of unalloyed steels pipes

Yield Strength Roff1) 2)

for a wall thickness in [mm] of

Elongation

A5 Impact energy KV

≤ 16 > 16 ≤ 40 > 40 ≤ 60 long. trans long trans Strength category of pipe grade Tensile Strength Rm [N/mm2] [N/mm2] min. [%] min. [%] min. 360 410 510 360 – 480 410 – 530 510 - 610 235 255 310 225 245 310 215 235 300 25 21 19 23 19 17 41 27

1) For pipe with on outside diameter of ≤ 30 mm and a well thickness of ≤3 mm, the

minimum value are 10 N/mm2 lower

2) Where the well thickness ts ≤ 60 mm the values are subject to agreement

3) For pipes for shells of pressure vessels and hydraulic cylinders with wall thickness ∃10

mm.

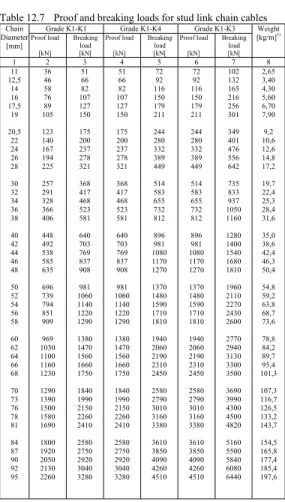

7. Test batch : - untuk do

#

500 mm, masing-masing test batch berisi 100 pipado > 500 mm, masing-masing test batch berisi 50 pipa

8. Uji tarik : - 2 pipa masing-masing diambil dari 2 test batch pertama, 1 pipa masing-masing dari setiap batch berikutnya.

-untuk do < 200 mm, dibuat batang uji tarik long’l

do

∃

200 mm, dibuat batang uji tarik trasn’s.-untuk welded pipe, dibuat batang uji tarik tambahan dengan arah melintang sambungan las dan reinforcement diratakan

9. Uji ring

9.1Lokasi pengambilan batang uji ring. :

- pipa klas inspeksi 1 : - pada satu ujung dari setiap pipa sample yang dipilih sesuai ketentuan test batch diatas.

- pipa klas inspeksi 2 : - pipa-pipa dengan do# 51

mm, pada satu ujung dari 20 % pipa-pipa.

- pipa-pipa dengan do> 51

mm, pada kedua ujung setiap pipa. Bila pipa-pipa dalam keadaan sebagian panjang dan tanpa keterangan, minimal 1 batang uji harus diambil dari 1 ujung dari setiap bagian panjang tersebut. Table 4.1 Types of ring test

Nominal wall thickness t [mm] Outside diameter of

pipe

[mm] t < 2 2 # t # 16 16 < t # 40

# 21,3 ring flattening test 1)3) ring flattening test 1)3) ----

> 21,3 # 146 ring flattening test 1)3) ring expanding test 1)3) ring flattening

> 146 ---- ring traction test 2) ring traction test 2)

1) The drift expanding test may also be applied to welded pipes

2) Instead of the ring traction test, the flattening test is applied to pipes with bores of #100 mm 3) The drift expanding test is applied to seamless and welded pipes in compliance with DIN 2391-2 or

DIN 2393-3.

9.2Ketentuan Ring Flattening Test : H = a/D C a ) C 1 ( + +

dengan C = 0,09 untuk pipa grade 360 C = 0,07 untuk pipa grade -

grade lain. where:

H [mm] = distance between the platens a [mm] = nominal wall thickness D [mm] = outside diameter of pipe

C = constant determined by the steel grade (see the provisions relating to technological tests contained in the following parts).

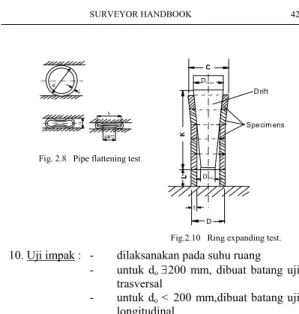

Fig. 2.8 Pipe flattening test

Fig.2.10 Ring expanding test.

10.Uji impak : - dilaksanakan pada suhu ruang - untuk do ∃200 mm, dibuat batang uji

trasversal

- untuk do<200 mm,dibuat batang uji longitudinal

[

III F O R G I N G

Forging for Machine Construction and Shipbuilding 1. Ruang Lingkup : - Forging yang dari unalloyed

& low alloy steel.

- Untuk pembuatan komponen & bagian-bagian struktur pada kontruksi mesin dan bangunan kapal misal : poros, piston rod, connecting rod, rudder stok, pintle.

- Juga berlaku untuk rolled round bar untuk pembuatan poros , pin dan komponen-komponen sejenis. t b b/2 Dm a x . C Dmi n. t D D rift

2. Kondisi supply dan laku panas : a). Baja C dan C-Mn : - Normalizing

- Normalizing & tenpering (quenching , tempering udara) - Quenching & tempering b). Baja Paduan (alloy) : Quenching & tempering 3. Jenis pengujian : Kimia,tarik,impak, kekerasan,

NDT. 4. Komposisi kimia : Tabel 5.2

Table 5.2 Limit values for the chemical composition of forging steels.

C and Cmn steel Alloyed Steels Chemical Composition1) [%] Permitted Residual Element [%] max Chemical Composition2) Cmax. 0,50 3) 4) Simax 0,45 Mn 0,30 - 1,70 Pmax 0,035 Simax 0,035 Cu 0,30 Cr 0,30 Ni 0,30 Mo Cmax 0,45 3) Simax 0,45 Pmax 0,035 Simax 0,035

1) Where necessary, grain-refining elements, e.g aluminium, may be added.

2) For the alloying elements the data given in the standards or approved specifications are applicable.

3) The use of steels with carbon contents of C > 0,5 % and > 0,45 % respectively must be specially authorized by the Society. 4) For welded contructions, rudder stocks and pintles, max. 0,23 %

5. Kekuatan Mekanis :

Kekuatan tarik yang dinyatakan dalam Tabel 5.3 & 5.4 tidak dianggap sebagai kuat tarik minimum tertentu dari grade-grade baja tempa (forging), tetapi dimaksudkan untuk memungkinkan nilai-nilain yang dikehendaki (batas ulur, elongasi, penyusutan area dan enrgi impak) yang ditentukan dengan interpolasi berkaitan dengan kuat tarik minimum yang ditetapkan

6. Uji mekanis :

Batang uji bisa diambil dari sampel-sampel dalam arah longitudinal, tangen sial atau tranverse seperti Fig. 5.1 s/d 5.3.

7. NDT :

MT/PT untuk memeriksa retak permukaan setelah machining pada :

- poros baling-baling pada bagian tirus & alur pasak

- poros dorong pada 2 sisi flens dorong - connecting & piston rod

- rudder stock & head pintle

- komponen- komponen mesin disel dengan dcyl >

400 mm ( piston head, cylcover dan lain-lain.) UT pada :

- poros mesin induk dengan d ∃ 250 mm - piston head

- cylinder cover

- connecting & piston rod untuk mesin disel dengan d cyl > 400 mm dan lain-lain

- rudder stock & heel pintel dengan d ∃ 250 mm dan lain-lain

Fig.5.1 Location of specimens (sampel uji) in unflanged shafts and rods

Longitudinal specimens

Transverse specimens Transverse specimens

Tangential specimens Transversel specimens

Tangential specimens Longitudinal specimens

Fig.5.2 Location of specimens (sampel uji) in flanged shafts with thrust flange

Fig.5.3 Location of specimens ( sampel uji) in flanged shafts

IV. C A S T S T E E L

Steel Casting (baja tuang) for Machine Contruction and Shipbuilding

1. Ruang lingkup : - Casting yang dibuat dari unalloyed cast steel

- Untuk pembuatan komponen & bagian-bagian struktur pada konstruksi mesin dan bangunan kapal misalnya : komponen mesin disel (kecuali crank shaft) gear, coupling, propeller, stem, stern post, stern tube, shaft strut, rudder bearing dan jangkar.

2. Grade Cast Steel : Sesuai dengan DIN 1681, DIN 17182, DIN 17205, grade lain yang sepadan.

3. Jenis pengujian : Kimia, tarik, impak, NDT, kekedapan.

4. Komposisi kimia : Baja tuang C & C-Mn (termasuk juga Grade Cast Stell diatas) Komposisi kimia dibatasi sesuai

tabel 6.1

Transversel specimens Longitudinal specimens (bore)

Transversel specimens Longitudinal specimens

Table 6.1 Limits for chemical composition Chemical composition [%] Residual elements [%] C # 0,40 1) Si # 0,60 Mn = 0,50 _ 1,60 S # 0,040 p # 0,040 Cu # 0,30 Cr # 0,30 Ni # 0,30 Mo # 0,08 V # 0,03 1) In the case of steel castings for weldments and propellers: C # 0,23 %

Table 6.2 Mechanical and technological properties of cast steels conforming to DIN 1681 Impact energy KV [J] 1) min. Grade of cast steel Yield strength ReH [N/mm2 ] min. Tensile strength Rm [N/mm2 ] min. Elongation A5 [%] min. Reduction in area Z [%] min. t #30 mm 2) t >30 mm 2) GS-38 GS-45 GS-52 GS-60 200 230 260 300 380 450 520 600 25 22 18 15 40 31 25 21 35 27 27 27 35 27 22 20

1) Average value of 3 tests 2) t = sample thickness

Table 6.3 Mechanical and technological properties of cast steels conforming to DIN 17182

Grade of cast steel treated Heat

condition Wall thickness [mm] Yield strength 1) ReH [N/mm2] min. Tensile strength Rm [N/mm2] Elongation [%] min. Impact energy KV [J] 1) min. normalized (N up to 40 over 40 to 100 260 230 430 to 600 430 to 600 25 25 65 45 GS-20 Mn 5 normalized (N) up to 40 over 40 to 100 over 100 to 160 over 160 300 260 (260) 3) (240) 3) 500 to 650 500 to 650 480 to 630 450 to 600 22 22 20 20 55 40 27 27 GS-20 Mn 5 quenched and tempered (Q T) up to 40 over 40 to 100 over 100 to 160 over 160 360 300 (280) 3) (260) 3) 500 to 650 500 to 650 500 to 650 480 to 630 24 24 22 22 75 50 40 30 1)

If there is no marked yield strength, the 0,2% proof stress applies.

2) Average value of 3 tests.

3) The values in brackets are only an approximate indication of the minimum yield strength in the

![Tabel 9.2 Material condition and mechanical properties of plates and strips made of wrought alumunium alloys 1) (product thickness t = 3,0 – 50 mm) Alloy Number Material Condition R F0,2 [N/mm2] min R m [N/mm 2 ] min Thickness t [mm] Elonga](https://thumb-ap.123doks.com/thumbv2/123dok/2566116.2777826/28.1263.798.1099.236.422/material-condition-mechanical-properties-alumunium-thickness-condition-thickness.webp)