BAB I PENDAHULUAN 1.1. Latar belakang

Perkembangan teknologi manufaktur memiliki peran sangat penting dalam peningkatan hasil produksi yang berkualitas dalam dunia industri. Hampir disemua proses produksi menggunakan kemajuan teknologi ini. Terobosan untuk selalu memakai teknologi yang terdepan menjadi suatu keharusan bagi setiap perusahaan yang ingin tampil progresif dan eksistensinya tetap terjaga. Proses manufaktur dikenal berbagai macam proses, salah satunya adalah proses pembentukan logam. Proses pembentukan logam dalam manufaktur adalah proses pemberian tekanan pada plat datar menurut permukaan desain die sampai pada titik deformasi plastis plat tersebut, sehingga terbentuklah komponen yang baru sesuai dengan desain permukaan die. Selanjutnya pada proses pembentukan plat ada yang dinamakan pengepresan yaitu suatu proses dalam pembentukan parts pada sebuah mesin press dengan meletakkan plat diantara punch dan die, kemudian plat dijepit oleh blank holder dengan bantuan mesin press untuk melakukan penekanan. Bentuk akhir dari produk ditentukan oleh punch sebagai penekan dan dies sebagai penahan benda kerja saat ditekan oleh punch, sehingga terbentuk komponen yang kita inginkan. Hal ini dapat dilihat contoh-contoh aplikasi parts yang menjadi produk akhir dalam proses pembentukan lembaran plat logam. Produk – produk industri manufaktur ini masih banyak ditemui fenomena cacat (forming defect) akibat deformasi dan adanya fenomena springback. Fenomena springback sering kali terjadi pada pembentukan plat logam, karena springback adalah merupakan sebuah penyimpangan bentuk dan ukuran yang ditimbulkan elastisitas bahan. Springback yang terjadi pada produk hasil disebabkan oleh beberapa hal diantaranya variasi material, ketebalan plat, geometri tooling (radius die dan punch), hal itu yang menjadi masalah-masalah yang terjadi pada pembentukan plat logam. Oleh karena itu perlu dilakukan Pemahaman tentang fenomena springback pada proses bending dan mengetahui area atau lokasi pada benda uji.

1.2. Tujuan penelitian

Tujuan tugas ini adalah sebagai berikut :

1. Mengetahui definisi fenomena springback 2. Mengetahui contoh kasus fenomena springback

3. Mengetahui study kasus fenomena springback 4. Dapat memahami grafik pada E. Stress - srain

1.3. Manfaat penelitian

Adapun manfaat yang diperoleh dari hasil penelitian ini adalah : 1. Mahasiswa dapat memahami definisi fenomena springback 2. Mahasiswa mengetahui contoh kasus fenomena springback

3. Mahasiswa mengetahui study kasus fenomena springback 4. Mahasiswa dapat memahami grafik pada E. Stress - srain

BAB II DASAR TEORI 2.1 Definisi Springback

Spring back merupakan gaya balik yang ditimbulkan akibat pengaruh elastisitas bahan pelat yang mengalami proses pembentukan. Besarnya gayabalik ini ditentukan oleh harga Modulus Elastisitas bahan. Dalam proses pembengkokan ini harus diperhatikan gaya balik atau spring back ini. Biasanya akibat spring back terjadi penyimpangan terhadap sudut pembengkokan yang dibentuk. Seorang pekerja harus dapat memperhitungkan besarnya spring back ini. Contoh sederhana dapat diperlihatkan pada saat proses pembengkokan apabila diinginkan untuk pembentukan bending dengan sudut 90° maka besarnya sudut tekan pada sepatu pembengkok harus diperkecil dari 90° (<90°). Sehingga pada saat dilepas sepatu pembengkok akan menghasilkan sudut pembentukan menjadi sama dengan 90°. Proses spring back pada pembentukan dengan bendingini dapat dilihat seperti pada gambar.

Besarnya perubahan dimensi pada hasil pembentukan setelahtekanan pembentukan ditiadakan merupakan sifat bahan logam yangmempunyai elastisitas tersendiri. Perubahan ini terjadi akibat dari perubahanregangan yang dihasilkan oleh pemilihan elastik. Jika beban dihilangkanregangan total akan berkurang disebabkan oleh terjadinya pemulihan elastik.Pemuluhan elastik berarti pula balikan pegas, akan mungkin besar jikategangan luluh semakin tinggi, atau modulus elastik lebih rendah dan regangan plastiknya makin besar.

Gambar 2.1 Spring Back pada Pelat (Lyman,1968)

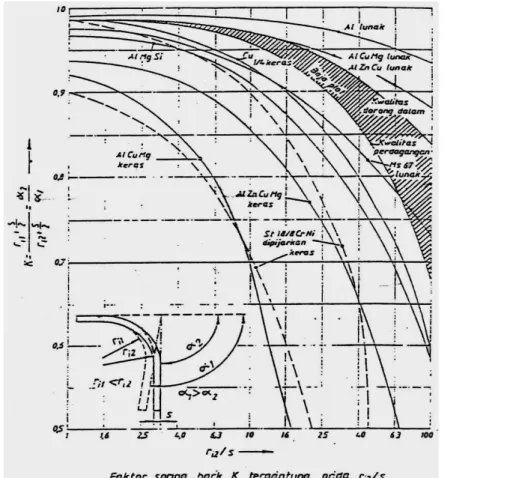

Spring back terdapat pada semua proses pembentukan, tetapi pada pembengkokan paling mudah diamati. Jari-jari lengkungan sebelum beban dihilangkan Ro lebih kecil dibandingkan jari-jari setelah beban dihilangkan Rf. Kemampuan bengkok adalah sama sebelum dan sesudah pembengkokan maka:

B=

(

Ro+h2

)

αo=(

Rf + h 2)

αfRatio Balikan Pegas Ks Df /Do persamaan nya menjadi:

Ks=αf αo= Ro+h/2 Rf +h/2= 2 Ro/h+1 2 Rf /h+1

2.2 Cold Working Process

Proses pembentukan logam secara plastis dengan temperatur pengerjaan di bawah temperatur rekristalisasi.

The advantages of cold working process : -tidak memerlukan pemanas

-hasil permukaan akhir lebih baik -kontrol dimensi baik

-kontaminasi dapat dikurangi

-sifat strenght, fatique dan wear meningkat The disadvantages of cold working process :

-gaya tekan yang dibutuhkan lebih besar -peralatan mesin berat

-sifat ductility menurun

-permukaan logam harus bersih

-tegangan sisa yang tidak diinginkan terjadi

2.3 Klasifikasi proses pengerjaan dingin dapat dibagi menjadi : Squeezing

Sebagian besar dari proses ini identik dengan pengerjaan panas. Alasan utama dalam pembentukan dingin dingin adalah keakuratan dimensi dan peningkatan permukaan akhir. Swaging

Cold swaging selalu dilakukan dengan menggunakan mesin putar yang mempunyai sederetan rol-rol yang berfungsi sebagai hammer yang menggerakkan anvil berikut die ke pusat perputaran. Proses ini untuk mengurangi diameter, membentuk taper,tube.

Riveting

Riveting adalah proses pengelingan. beberapa macam proses pengelingan tergantung dari mekanisme pembentuknya. Bila menggunakan mesin press, prosesnya hanya sekali tekan sedangkan bila menggunakan hammer, bisa beberapa kali pemukulan.

Staking

Fungsinya hampir sama dengan riveting, yaitu menyambung dua buah komponen yang satu lebih menonjol melalui sebuah lubang. Karena adanya tekanan dari punch maka timbul deformasi ke arah radial dan ini akan mengunci/mengikat dua komponen tadi. Coining

Proses ini digunakan untuk membuat medali dan mata uang yang memerlukan ketelitian yang tinggi dna ukuran yang tepat. Tekanan yang dibutuhkan dalam proses ini tinggi sekali dan tidak ada kelebihan logam yang mengalir dari die. Pengukuran yang teliti dari volume logam sangat diperlukan untuk menghindari kerusakan dari die

Cold Extrusion (Impact Extrusion)

Dalam proses ini dapat dibagi 2 jenis tipe, yaitu : tipe forward dan tipe backward. Dimana pada masing-masing tipe ini menggunakan open die maupun closed die. Pada mulanya cold extrusion digunakan untuk logam-logam yang kekuatannya rendah, seperti timah putih, timah hitam, seng dan aluminium sehingga menghasilkan produk, misalnya tube yang bisa dilipat : pasta gigi, obat maupun cream. Cold extrusion memungkinkan untuk mengekstruksi logam yang bersifat brittle, seperti halnya molybdenum

Roll Extrusion

Digunakan untuk membentuk dinding silinder yang tipis dari dinding silinder tebal dengan menggunakan rol. Prinsip : memaksakan logam mengalir keluar dari daerah antara rol dan die akibat penekanan dari rol yang berputar.

Shearing

Shearing adalah proses pemotongan bahan tanpa pembentukan chip atau tanpa menggunakan burning atau melting. Jika cutting blade lurus dinamakan shearing sedangkan jika cutting blade berbentuk lengkungan, bisa dinamakan blanding, piercing, notching dan trimming. Proses shearing dapat dibagi 2 kelompok besar, yaitu shear forming dan shearing

Shear Forming

Bentuk-bentuk seperti kerucut, setengah bola sering kali dibentuk dengan shear forming atau flow turning, yaitu merupakan modifikasi dari proses spinning dimana tool formernya berputar dan bergerak maju.

Sewaktu punch turun mengenai benda kerja, logam terdeformasi plastis didalam die. Karena kelonggaran diantara punch dan die hanya 5-10% dari tebal benda kerja maka deformasi terlokalisir di daerah itu saja

Slitting

Proses shearing yang menggunakan rol pemotong asepanjang benda kerja dengan leba

pemotongan sama dengan jarak antar rol.

Proses slitting ini merupakan proses kontinu dan dapat melakukan operasi secara cepat dan ekonomis.

Piercing and Blanking

Piercing dan blanking adalah operasi shearing dimana benatuk pisau merupakan

lengkungan yang tertutup. Perbedaan blanking dan piercing dapat ditinjau dari benda kerja dan skrapnya. Bila hasil yang dipunch adalah benda kerja sedangkan bentuk yang tidak diinginkan tertinggal pada plat sisa adalah skrapny, ini dinamakan proses blanking. Bila hasil yang dipunch adalah skrapnya sedangkan bentuk yang tertinggal pada plat sisa adalah benda kerja, ini dinamakan proses piercing.

2.4 Skematik Perbedaan Blanking & Piercing

Piercing dan blanking biasanya dikerjakan dengan menggunakan mesin press mekanis. Secara teoritis, punch seharusnya dapat masuk dengan tepat ke dalam die dengan kelonggaran merata hampir mendekati nol dan punch tidak perlu masuk ke dalam die. Pada prakteknya kelonggaran ini diperlukan berkisar antara 5-12% dari ketebalan bahan, sedang yang umum dipakai sekitar 5-7% dan punch masuk sedikit ke dalam die.

Syarat-syarat piercing dan blanking :

1. Sudut benda kerja pada blanking harus merupakan radius yang tepat 2. Lebar dari slot yang dibentuk >= 1.5 tebal

3. Diameter piercing >= tebal sheet dan minimum 0.025 inch. 4. Jarak kedua lubang atau lubang dengan tepi >= tebal logam

Dalam pengertian piercing dapat dijumpai istilah seperti lancing, perforating, nibbling, dinking, dan notching.

2.5 Drawing

Cold drawing merupakan proses pembentukan dingin secara plastis dari metal sepanjang sumbunya.

Proses ini dapat dibagi 5 kelompok besar 1. Bar and Tube Drawing

2. Wire Drawing 3. Stretch Forming 4. Deep Drawing 5. Forming with Rubber

Bar and Tube Drawing

Hasil dari bar drawing adalah pengecilan penampang melintang dan pemanjangan batang dengan konsekuensinya timbul strain. Hardening pada umumnya proses ini dilakukan secara bertahap Proses bar drawing ini biasanya diikuti dengan proses annealing jika reduksi

penampangnya melebihi 30-50 %. Proses tube drawing digunakan untuk membuat pipa tanpa sambungan. Bahan dasar yang digunakan berbentuk pipa sehingga kualitas pipa yang

dihasilkan memiliki permukaan yang halus, berdinding tipis dan keakuratannya tinggi serta kekuatannya naik.

Mandrel dipergunakan dalam proses ini untuk diameter tube 1/2″-10″ Wire Drawing

Prinsipnya sama dengan bar drawing. Hanya saja diameternya lebih kecil, dan dikerjakan secara kontinu melalui beberapa die. Jika diperlukan kawat yang lunak, annealing dilakukan didalam dapur dengan mengontrol temperaturnya setelah proses drawing terakhir. Pada proses penarikan kontinu, kawat ditarik melalui beberapa die dan rol penarik yang disusun seri.

Stretch Forming

Pada proses ini, die (form block) hanya dikenai tegangan kompresi, benda kerja yang diikat dengan grip dan ditarik ke arah horisontal. Die umumnya terbuat/dapat dibuat dari kayu atay plastik. Stretch forming merupakan proses yang dikembangkan dari aerospace dalam

pembuatan penampang yang lebar dari sheet dan ditarik untuk membentuk lengkungan penampang.

Deep Drawing

Proses ini ditujukan untuk membuat tangki dengan berbagai bentuk dimana kedalamannya lebih besar dibandingkan dengan ukuran diameter, dan disamping itu dikenal juga istilah shallow drawing.

Pada dasarnya proses ini ada dua, yaitu: Shrink Forming

Pada proses ini terjadi kompresi melingkar selama proses dengan pengurangan diameter dan logam cenderung tipis. Karena material cukup tebal maka pada dinding produk akan berakibat terjadi kerutan.

Stretch Forming

Pada proses ini terjadi pengecilan benda kerja sebagi akibat tarikan melingkar yang digunakan untuk memperbesar diameter. Guna mencegah kerutan dna ketebalan dinding yang tidak merata, aliran logam harus dikontrol. Hal ini dapat diatasi dengan memberikan ring penakan.

Forming with Rubber

Pada proses ini karet dipakai sebagai penekan, ditujukan untuk mengeliminir salah satu die atas atau bawah. Proses guerin forming didasarkan pada kenyataan bahwa sifat konsisten dari

karet dapat mentransfer seluruh tekanan yang diberikannya secara uniform ke segala arah. Proses bulging didasarkan bahwa fluida atau karet dimanfaatkan untuk memindahkan tekanan yang dibutuhkan untuk mengembangkan bahan baku ke arah luar sehingga menempel pada die.

2.6 Bending

Bending adalah proses deformasi secara plastik dari logam terhadap sumbu linier dengan hanya sedikit atau hampir tidak mengalami perubahan perubahan luas permukaan. Bending menyebabkan logam pada sisi luar sumbu netral mengalami tarikan, sedangkan pada sisi lainnya mengalami tekanan.

Proses bending dapat dibagi menjadi 6 bagian : a) Angle Bending b) Roll Bending c) .Roll Forming d) Seaming e) Straightening f) Flanging Angle Bending

Angle bending untuk membuat lengkungan dengan sudut sampai +- 150o pada lembaran logam.

Roll Bending

Biasanya digunakan untuk membentuk silinder. Bentuk-bentuk lengkung atau lingkaran dari pelat logam.

Roll Forming

Proses ini digunakan untuk membuat bentuk-bentuk kompleks dengan bahan dasar lembaran logam . tebal bahan sebelum maupun sesudah proses pembenatukan tidak mengalami

perubahan posisi roll dipasang sejajar dan prosesnya berjalan continu.

Seaming

Seaming adalah operasi bending yang digunakan untuk menyambung ujung lembaran logam sehingga membentuk benda kerja seperti kaleng, drum, ember, dsb. Sambungan dibentuk dengan rol-rol kecil yang disusun secara berurutan.

Straightening

Straightening merupakan proses yang berlawanan dengan bending , digunakan untuk meluruskan lembaran logam . Pada umumnya straightening dilaksanakan sebelum benda kerja dibending. Proses ini menggunakan rol-rol yang dipasang sejajar dengan ketinggian sumbu rol yang berbeda.

Proses Flanging sama dengan seaming hanya saja ditunjukkan untuk melipat dan membentuk suatu permukaan yang lebih besar.

2.7 High Energy Rate Forming

Prinsip: Proses pembentukan logam secara plastis dengan menggunakan energy yang tinggi dalam interval yang singkat . Seringkali High Energy Rate Forming disingkat dengan Herf. Keuntungan dari Herf:

1. Memungkinkan membuat benda kerja besar dan sulit untuk dibentuk dengan peralatan yang lebih murah daripada yang lain

2. Hampir tidak ada Spring Back Herf dapat dilaksanakan dengan 5 metode:

1. Underwater Explosions 2. Teknik Electrohydraulic 3. Pneumatic – Mechanical Mean

4. Internal Combustion of Gaseous Mixtures 5. Teknik Electromagnetik

2.8 Contoh Kasus Spring Back pada Proses Bennding Operasi pembengkokkan (Bending)

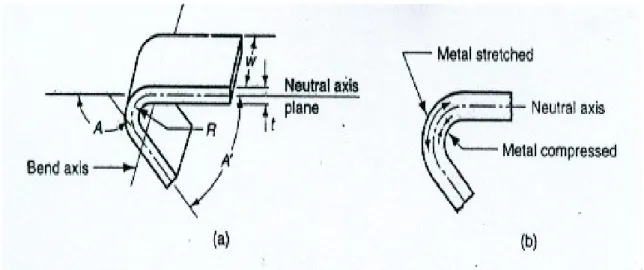

Operasi pembengkokkan dalam bendakerja logam lembaran didefinisikan sebagai peregangan logam pada sekeliling sumbu garis lurus, seperti ditunjukkan dalam gambar.

Gambar 2.2 (a) Pembengkokkan logam lembaran, (b) pemampatan dan peregangan tarik logam yang terjadi pada operasi pembengkokkan

Selama operasi pembengkokkan tersebut, logam pada bagian dalam bidang netral dimampatkan (compressed), sedang pada bagian luar bidang netral diregangkan (lihat gambar 2.2.b). Pada umumnya pembengkokkan menghasilkan perubahan ketebalan pada logam lembaran kecil atau tanpa perubahan.

2.9 Studi Kasus

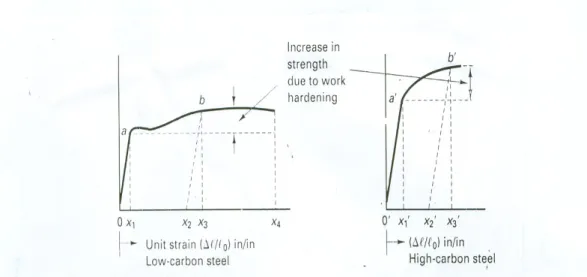

Pada cold working terjadi bila deformasi plastis logam di bawah suhu rekristalisasi. Proses biasanya pada suhu kamar, tetapi penaikan suhu ringan biasa digunakan untuk meningkatkan keuletan dan mengurangi kekuatan.

Gambar 2.3 Cold working terjadi bila deformasi plastis logam di bawah suhu rekristalisasi

Spring back terjadi bila :

Bila logam dideformasi dengan pemberian sejumlah beban, sebagian dari deformasi adalah elastis.

Misalnya bila logam ditarik sampai titik X1 pada gambar di atas dan beban dilepaskan, maka logam akan kembali ke bentuk semula karena semua deformasi adalah elastis.

Bila logam ditarik dengan beban X3, yang berhubungan dengan titik b pada kurva tegangan-regangan, regangan total terdiri dari dua bagian, satu bagian elastis dan yang lain plastis. Jika beban deformasi dihilangkan relaksasi tegangan akan mengikuti garis bX2, dan regangan akhir akan hanya X2.

pengurangan regangan , X3 - X2, dikenal sebagai springback.

Spring back sangat penting, sebab :

Pada proses cold working, bila mengingin-kan ukuran tertentu, deformasi harus dilebihkan sejumlah yang sama dengan springback.

Setiap material memilki modulis elastisitas yang berlainan maka pemberian kelebihan untuk tiap material juga berbeda.

Spring back adalah fenomena yang bisa diperkirakan dan pada hal yang lebih sulit dicegah dengan prosedur desain yang lebih layak.

2.10 Cara Mengatasi Springback

Over bending

Maksudnya adalah sudut pembengkokan lebih kecil daripada yang diperlukan. Digunakan pada V-dies. Springback untuk:

1 Low carbon dan nonferrous material 0°-2° 2 0,45-0,50 carbon steel 3°-5°

3 Harder material 10°-15°

Corner setting

Memodifikasi bentuk pojok pembengkokan

Ironing the material

Metode ini digunakan pada wiping dies, agar effective maka jarak antara punch dan die harus kurang tebal material.

U dies dan channel dies

Tipe ini tidak sepenuhnya menghilangkan springback, sehingga diperlukan pressure yang lebih. Oleh karena itu terkadang menghasilkan lubang pada dasar benda kerja. Material yang terlalu ulet biasanya diatasi dengan corner setting. Dies model ini merupakan pengembangan dari model v dies dan wiping dies (edge dies). Dinamakan U atau channel karena bentuknya yang menyerupai bentuk huruf U atau channel/lorong. Pada umumnya dilengkapi dengan pressure pad yang berfungsi agar metal dapat membengkok mengikuti punch.

Besarnya sudut tekanan pada sepatu pembengkok harus diperkecil dari sudut yang ditentukan.

Membengkokan part sampai radius terkecil dari bengkokan yang diinginkan. Mereduksi yield strength dengan menggunakan T tinggi.

DAFTAR PUSTAKA

Siswosuwarno, M. 1985. Diktat Teknik Pembentukan Logam Jilid 1. Jurusan Teknik Mesin, ITB, Bandung.

Djaprie, Sriati. 1992. Ilmu dan teknologi Bahan Edisi 5. Erlangga, Jakarta

Wahid, Suherman. 1987. Diktat Pengetahuan Bahan. Jurusan Teknik Mesin, ITS, Surabaya.

De Garmo, P.E. 1998. Material and Processes in Manufacturing. 7th Edition. Macmillan Publishing Company.