Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

Kebutuhan dan Penyediaan Energi di Industri Smelter Aluminium

Irawan Rahardjo

Pusat Teknologi Konversi dan Konservasi Energi, BPPT, Jakarta Email: irawanrahardjo@yahoo.com

Abstract

Increasing the value-added of bauxite by processing that into alumina and aluminium requires a substantial amount of energy, both electricity and non-electricity. Until now most of the energy supplies for aluminium smelter industries are still coming from electricity power generation. Beginning 2015 the use of natural gas and oil for converting bauxite ore into alumina in smelter industries is expected to rise. It is projected that the demand of those energy will increase to 4.40 million BOE by the end of 2015.

The growth of electricity demand for aluminium smelter industries must be followed by an increase in power generation capacity. Since a number of new smelter industries will be commercially in operation in 2017, the power generation capacity will be predicted to increase to 1010.9 MW. Considering that West Kalimantan has no potential hydro resources, the use of coal-fired power plant is the best option to provide electricity for the smelter industries. The new smelter plants are better placed in the west coast of West Kalimantan since it will ease the transportation of coal which has to be imported from South Sumatera, rather than from East or South Kalimantan which are farther in terms of distance.

Keywords: smelter industry, final energy

1. Pendahuluan

Indonesia memiliki sumber daya dan cadangan mineral logam dalam jumlah besar seperti: tembaga, emas, bauksit, aluminium, nikel, besi dan lain-lain, hal ini amat potensial bagi munculnya berbagai industri, mulai dari industri hulu sampai industri hilir. Namun demikian pemanfaatan sumber daya dan cadangan mineral logam tersebut hingga kini belum maksimal, khususnya pada sisi pengolahan, sehingga banyak bahan mineral logam yang diekspor dalam bentuk mentah.

Bauksit yang merupakan bahan utama pembuatan aluminium banyak diekspor dalam bentuk mentah. Berdasarkan data BPS tahun 2012, jumlah ekspor bauksit Indonesia tahun 2008 (16,7 juta ton), tahun 2009 (14,7 juta ton), tahun 2010 (27,4 juta ton), dan 2011 (40 juta ton). Ekspor baukasit tersebut terus meningkat hampir tiga kali lipat dalam kurun waktu 2008 –

2011. Bila tidak dilakukan pengendalian ekspor besar-besaran bijih bauksit tersebut maka akan mempercepat menipisnya cadangan bauksit Indonesia serta tidak tumbuhnya industri aluminium dalam negeri.

Salah satu upaya pengendalian ekspor bahan mineral, termasuk bauksit adalah dengan diterbitkannya Undang-undang Nomor 4 Tahun 2009, tentang kewajiban industri pertambangan mineral untuk melaksanakan pengolahan bahan tambang sebelum diekspor. Undang-undang tersebut pada dasarnya merupakan kewajiban untuk mengolah bahan tambang menjadi bahan yang lebih hulu, yang mana minimal memberi dua keuntungan langsung, yakni meningkatkan nilai tambah dan menyediakan bahan baku untuk industri dalam negeri. Sebagai contoh, apabila bijih bauksit tidak diekspor secara langsung, maka dengan dengan kemampuan yang dimiliki dapat diolah menjadi alumina yang

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

kemudian dapat dijadikan aluminium. Hal ini akan memberikan nilai tambah yang cukup signifikan dan tidak perlu lagi mengimpor alumina untuk kebutuhan industri dalam negeri, bahkan apabila alumina menjadi surplus dalam memenuhi kebutuhan dalam negeri maka alumina yang dihasilkan dapat diekspor.

Dengan adanya pengolahan bahan mineral bijih bauksit menjadi alumina di dalam negeri, akan berdampak pada penggunaan energi baik untuk proses pengolahan maupun pemurniannya. Demikian pula dalam proses peleburan alumina, dimana smelter aluminium yang menggunakan proses elektrolosis memerlukan energi listrik yang luar biasa besar. Dalam mengantisipasi peningkatan penggunaan energi di industri smelter, makalah ini akan memberikan gambaran tentang kebutuhan energi pada industri smelter aluminium, khususnya dalam upaya peningkatan nilai tambah mineral bauksit. Juga bagaimana penyediaan energi untuk menenuhi kebutuhan energi industri aluminium sehingga bisa diperoleh hasil semaksimal mungkin.

2. Industri Aluminium

2.1. Industri Aluminium Dunia

Sebagian orang menyebut aluminium adalah logam masa depan. Hampir tidak ada industri modern yang tidak menggunakan aluminium, mulai dari peralatan rumah tangga, peralatan elektronik, konstruksi, dan transportasi. Sampai dengan akhir tahun 2009 kebutuhan aluminium dunia tercatat sebesar 35.314 juta ton. Dalam kurun waktu 2004 - 2009 kebutuhan aluminium meningkat rata-rata sebesar 3,0% per tahun dengan pangsa terbesar adalah China yang pangsanya mencapai 41% dari total kebutuhan aluminium dunia. Tren peningkatan kebutuhan aluminium dunia ditunjukkan pada Gambar 1.

Untuk memenuhi kebutuhan ini salah satu pemasok utama adalah Amerika Serikat. Total kapasitas terpasang aluminium primer di Amerika Serikat 4.190 ribu metrik ton (4.610 ribu ton atau 9.225 juta pounds) pada tahun 1995. Sebagaimana ditunjukkan pada Tabel 1

dan Gambar 2, Amerika Serikat menyumbang 17,3% (3.375 ribu metrik ton) dari produksi aluminium primer dunia yang besarnya 19.442 ribu metrik ton (21.425 ribu ton) tahun itu.

Gambar 1. Indeks pengapalan aluminium per wilayah[1]

Tabel 1. Produksi aluminium primer dunia

Negara/ Kontinen

Produksi (ribu metrik ton)

% dari Produksi Dunia Africa 639 3,3 North Amerika 5.547 28,5 Canada 2.172 11,2 United States 3.375 17,3 Latin America 2.020 10,4 Asia 3.400 17,5 European Union 2.113 10,9 Russia 2.722 14,0 Other Europe 1.431 7,3 Oceania 1.570 8,1 Total Dunia 19.442 100,0

Sumber: Aluminium Statistical Review for 1995, The Aluminium Association 1996

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

Mayoritas produsen aluminium primer di Amerika Serikat terletak di Pacific Northwest (sekitar 39% dari kapasitas) dan lembah Sungai Ohio (sekitar 31% dari kapasitas). Kebanyakan peleburan sekunder aluminium (bagian dari SIC 3341) cenderung terletak di wilayah Great Lakes dan California Selatan.

Fasilitas produksi aluminium primer dan sekunder terletak di daerah yang berbeda karena adanya kebutuhan listrik yang tinggi untuk memproduksi aluminium primer. Peleburan aluminium primer lebih banyak terdapat di daerah yang mempunyai tenaga air melimpah dengan tarif listrik yang lebih rendah. Sedangkan peleburan aluminium sekunder biasanya terletak dekat dengan pusat-pusat industri dan konsumen utama guna mengambil keuntungan dari ketersediaan scrap dalam jumlah yang besar.

Bauksit, yang merupakan bahan baku alumina untuk produksi aluminium primer, diimpor dari Australia, Jamaika, dan negara lainnya. Bauksit diolah di Amerika pada lima

Bayer Plant dengan kapasitas gabungan

diperkirakan sebesar 5,1 juta metrik ton (5,6 juta ton). Plant ini sebagian besar terletak di kawasan teluk karena kedekatannya dengan fasilitas pelabuhan.

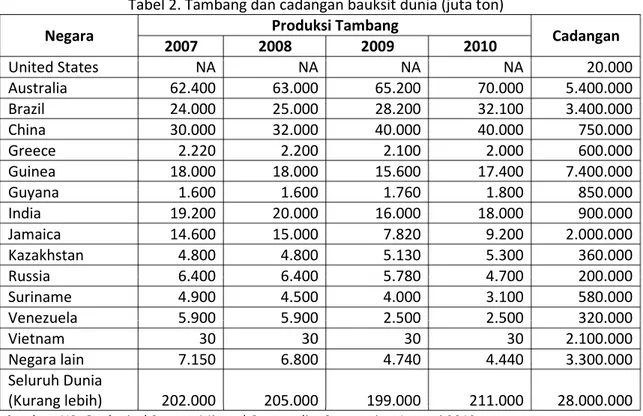

Meskipun permintaan aluminium meningkat pesat, cadangan bijih bauksit yang ada masih cukup untuk memenuhi permintaan aluminium seluruh dunia. Pemanfaatan aluminium daur ulang, yang memiliki keuntungan menurunkan biaya tenaga listrik pada produksi aluminium, juga akan sangat memperpanjang usia cadangan bauksit dunia. Tambang dan cadangan bauksit dunia ditunjukkan pada Tabel 2, dengan perkiraan cadangan untuk Australia, Brazil, Guyana, dan India telah direvisi berdasarkan informasi baru yang tersedia melalui laporan perusahaan dan pemerintah.

2.2. Industri Aluminium Indonesia

DI Indonesia, industri aluminium merupakan industri terpenting kedua setelah industri besi baja yang dibutuhkan untuk infrastruktur dan pendukung sektor industri

Tabel 2. Tambang dan cadangan bauksit dunia (juta ton)

Negara Produksi Tambang Cadangan

2007 2008 2009 2010 United States NA NA NA NA 20.000 Australia 62.400 63.000 65.200 70.000 5.400.000 Brazil 24.000 25.000 28.200 32.100 3.400.000 China 30.000 32.000 40.000 40.000 750.000 Greece 2.220 2.200 2.100 2.000 600.000 Guinea 18.000 18.000 15.600 17.400 7.400.000 Guyana 1.600 1.600 1.760 1.800 850.000 India 19.200 20.000 16.000 18.000 900.000 Jamaica 14.600 15.000 7.820 9.200 2.000.000 Kazakhstan 4.800 4.800 5.130 5.300 360.000 Russia 6.400 6.400 5.780 4.700 200.000 Suriname 4.900 4.500 4.000 3.100 580.000 Venezuela 5.900 5.900 2.500 2.500 320.000 Vietnam 30 30 30 30 2.100.000 Negara lain 7.150 6.800 4.740 4.440 3.300.000 Seluruh Dunia (Kurang lebih) 202.000 205.000 199.000 211.000 28.000.000

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

lainnya. Kapasitas terpasang industri aluminium nasional pada tahun 2011 adalah sebesar 684 ribu ton per tahun, di mana 250 ribu ton merupakan produksi PT. Indonesia Asahan Aluminium (Inalum) dan sisanya diproduksi oleh beberapa industri aluminium lainnya. Sebagian besar hasil produksi PT. Inalum (60%) diekspor ke Jepang.

Meskipun cadangan bauksit di Indonesia cukup banyak dan kebutuhan alumina PT. Inalum cukup besar, yakni mencapai 500 ribu ton per tahun (pada tahun 2012), namun demikian setelah sekian lama industri aluminium hulu yang memproduksi alumina baru saja mulai dibangun, yaitu dengan mulai dibangunnya proyek Pabrik Chemical Grade Alumina (CGA) di Kendawangan, Kabupaten Ketapang, Kalimantan Barat oleh PT. Well Harvest Winning Alumina Refinery. Juga proyek Chemical Grade Alumina

(CGA) di Tayan, Kalimantan Barat dan Smelter Grade Alumina (SGA) di Mempawah, Kalimantan Barat oleh PT. Aneka Tambang (Antam) yang bekerjasama dengan beberapa perusahaan asing.

Pabrik Chemical Alumina Grade (CGA) di Kendawangan diharapkan bisa beroperasi pada 2015. Kemudian direncanakan akan ada penambahan kapasitas produksi lagi sebesar 1.000.000 ton per tahun, total menjadi 2.000.000 ton per tahun, dan dijadwalkan bisa beroperasi pada 2017.

Pembangunan SGA Mempawah diperkirakan selama tiga tahun dan akan beroperasi 2017. SGA Mempawah direncanakan mampu memproduksi 1,2 juta metrik ton SGA per tahun, pabrik alumina pertama di Indonesia ini akan mencukupi pasokan bahan baku untuk PT. Inalum sehingga tidak perlu lagi mengimpor alumina. Sedang CGA Tayan diharapkan mulai beroperasi pada Maret tahun 2014, CGA Tayan nantinya akan bernama PT. Indonesia Chemical Alumina (ICA) yang merupakan perusahaan patungan antara PT. Antam dengan Showa Denko K.K. (SDK) Jepang. PT. Antam memiliki 80% saham PT. ICA dengan sisa kepemilikan 20% saham dipegang oleh SDK. PT. ICA mampu memproduksi 300 ribu ton CGA per tahun

dengan mengolah 850 ribu wmt bijih bauksit tercuci per tahun.

Jika Smelter Grade Alumina (SGA) digunakan untuk pembuatan logam aluminum, produk CGA yang diproduksi PT. ICA dan PT. Well Harvest Winning Alumina Refinery akan diaplikasikan untuk memproduksi bahan pendukung komponen fungsional dan komponen elektronik, diantaranya refractories,

abrasives, produk bangunan, integrated circuit

(IC), bahan untuk LCD screen dan lain-lain. Komoditas CGA Tayan akan diekspor ke Jepang dan negara-negara lainnya, serta dijual untuk pasar domestik Indonesia. Saat ini dapat dikatakan 90 persen pengolahan biji bauksit di dunia ini dilakukan untuk menghasilkan SGA.

Di Indonesia bauksit ditemukan di Pulau Bintan dan sekitarnya, Pulau Bangka dan Kalimantan Barat. Sampai saat ini penambangan bauksit di Pulau Bintan satu-satunya yang terbesar di Indonesia. Berdasarkan data Ditjen Minerba tahun 2013 jumlah sumberdaya bauksit Indonesia adalah sebesar 551.961.397 ton, sedang yang berupa cadangan sebesar 179.503.546 ton.

Usaha peningkatan nilai tambah mineral bauksit dengan pembangunan industri hulu aluminium, seperti: proyek CGA di Ketapang dan Tayan, SGA di Mempawah, dan juga proyek-proyek serupa dimasa mendatang amat tergantung pada ketersediaan sumberdaya dan cadangan, ketersediaan energi, ketersediaan infrastruktur dan lain-lain.

3. Analisis Smelter Aluminium 3.1. Proses Produksi Aluminium

Secara garis besar proses produksi aluminium dari bahan bahan bakunya (bijih bauksit) melalui 2 proses utama yaitu proses

refining dan smelting. Proses pemurnian

(refining) bauksit menjadi alumina

menggunakan proses Bayer, sedang proses peleburan (smelting) alumina menjadi aluminium menggunakan proses Hall – Heroult, dengan 4 - 6 ton bijih bauksit pada akhir proses dapat menghasilkan kurang lebih 1 ton aluminium, lihat Gambar 3.

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

Gambar 3. Proses produksi aluminium

Sebelum dilakukan proses pemurnian, pada bijih bauksit dari tambang dilakukan pencucian, hal ini dimaksudkan untuk meningkatkan kualitasnya dengan cara mencuci dan memisahkan bijih bauksit tersebut dari unsur lain yang tidak diinginkan, misalnya: kuarsa, lempung dan pengotor lainnya. Partikel yang halus ini dapat dibebaskan dari partikel yang besar melalui pancaran air (water jet) yang kemudian dibebaskan melalui penyaringan (screening). Kemudian dilakukan proses pemanasan untuk mengurangi kadar air yang ada dari penambangan di permukaan bumi. Bauksit yang ditambang untuk keperluan industri mempunyai kadar aluminium sekitar 40 – 60%. Di samping itu sekaligus melakukan proses pemecahan (size reduction) dengan menggunakan jaw crusher. Kemudian dilakukan proses pemanasan untuk mengurangi kadar air yang ada. Selanjutnya baru bauksit mengalami proses pemurnian menggunakan proses Bayer.

Alumina yang dihasilkan dari proses pemurnian masih mengandung oksigen sehingga harus dilakukan proses selanjutnya yaitu peleburan (smelting) dengan menggunakan proses Hall-Heroult. Proses reduksi elektrolitik alumina menjadi aluminium ini memerlukan energi yang besar yaitu sekitar 80% dari total kebutuhan energi di industri aluminium.

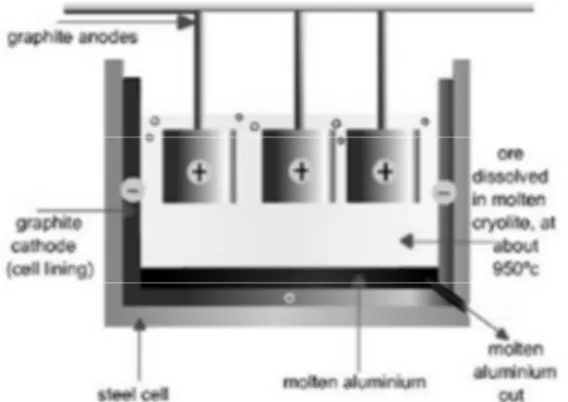

Dalam proses Hall-Heroult (Gambar 4), aluminum oksida Al2O3 dilarutkan dalam lelehan kriolit (Na3AlF6) dalam bejana baja (tungku atau pot) berlapis grafit yang sekaligus berfungsi sebagai katode (-). Sebagai anode (+) digunakan batang grafit. Aliran listrik diberikan melalui anoda dan katoda. Proses reduksi memerlukan karbon yang diambil dari anoda. Selanjutnya elektrolisis dilakukan pada suhu 950 oC, dalam proses ini dihasilkan aluminium di katode dan di anode terbentuk gas O2 dan CO2.

Gambar 4. Proses reduksi elektrolitik dalam tungku peleburan

Pada proses elektrolisis dibutuhkan arus listrik searah sebesar 50 - 150 kilo Ampere. Arus listrik akan mengelektrolisa alumina menjadi aluminium dan oksigen bereaksi membentuk senyawa CO2. Energi listrik yang dikonsumsi untuk menghasilkan 1 kg aluminium berkisar sekitar 12 - 15 kWh. 1 kg aluminium dihasilkan dari 2 kg alumina dan ½ kg karbon. Reaksi permunian alumina menjadi aluminium adalah sebagai berikut:

Dalam proses elektrolisis dihasilkan aluminium di katode dan di anode terbentuk gas O2 dan CO2. Reaksi yang terjadi:

Lalu O2 bereaksi dengan C menjadi CO2. Jadi hasil akhirnya adalah:

Aluminium yang terbentuk berupa zat cair dan terkumpul di dasar wadah lalu dikeluarkan secara periodik ke dalam cetakan untuk mendapat aluminium batangan (ingot). Jadi, selama elektrolisis, anode grafit terus menerus dihabiskan karena bereaksi dengan O2 sehingga

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

harus diganti dari waktu ke waktu. Rata-rata untuk mendapat 1 kg Al dihabiskan 0,44 kg anode grafit.

3.2. Penggunaan Energi di Industri Aluminium

Disamping bijih besi, tembaga, mangan dan nikel, mineral bauksit termasuk mineral yang dianggap paling siap dan mempunyai potensi sumber daya yang ekonomis untuk diolah menjadi produk setengah jadi atau produk jadi. Namun demikian, diantara kelima industri industri tersebut, pengolahan mineral bauksit menjadi ingot adalah yang paling besar memerlukan energi.

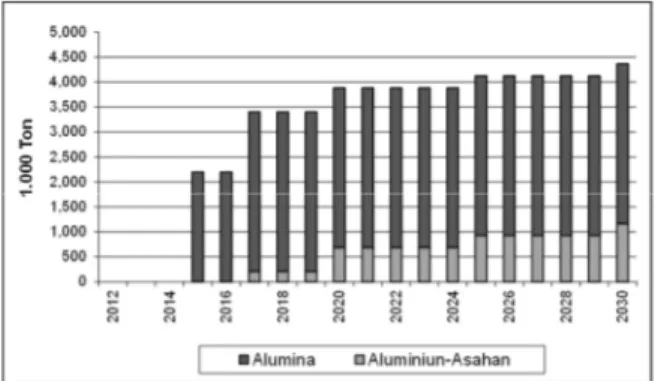

Berdasar tren peningkatan kebutuhan aluminium dunia dan kemungkinan peningkatan kapasitas produksi industri aluminium Indonesia, dan juga program percepatan peningkatan nilai tambah mineral sebagaimana diamanatkan dalam UU No. 4 Tahun 2009, maka dapat asumsikan tambahan kapasitas produksi industri aluminum dan alumina ditunjukkan pada Gambar 5.

Gambar 5. Asumsi tambahan kapasitas produksi industri aluminium

Industri aluminium meliputi pemrosesan bauksit menjadi alumina dan pemrosesan alumina menjadi aluminium. Proses reduksi alumina menjadi aluminium memerlukan energi yang besar yaitu sekitar 80% dari total kebutuhan energi di industri aluminium. Dalam menganalisa penggunaan energi di industri

smelter aluminium, konsumsi energi final spesifik memegang peranan penting. Adapun konsumsi energi final spesifik pengolahan mineral bauksit ditunjukan pada Tabel 3.

Tabel 3. Konsumsi energi final spesifik pengolahan mineral bauksit

Jenis Energi Satuan Konsumsi Spesifik

Listrik SBM/1000 ton aluminium 8.555,84 SBM/1000 ton alumina 236,48 Non Listrik SBM/1000 ton aluminium 3.292,80

SBM/1000 ton alumina 3.124,80

Sumber: Diolah dari Worrell et.al (2008), PT. Antam (2012), PT. Vale (2012), Kemenperin (2012).

Pengolahan bijih mineral menjadi barang setengah jadi dan barang jadi umumnya memerlukan energi listrik dan energi non listrik. Energi non listrik dapat berupa gas alam atau LPG atau bahan bakar minyak.

Sebagaimana terlihat pada Tabel 3, pada proses reduksi alumina menjadi aluminium memerlukan energi listrik yang cukup besar, sedang untuk pemrosesan bauksit menjadi alumina energi non listrik lebih banyak diperlukan.

Parameter utama yang dibutuhkan dalam memperkirakan kebutuhan energi di industri

smelter aluminium adalah besar dan jenis energi yang diperlukan pada setiap proses, seperti: proses Bayer, anode manufacture, aluminium

smelting, dan ingot casting.

Total kebutuhan energi untuk industri

smelter aluminium dapat dihitung dari perkalian antara besar energi yang diperlukan pada setiap proses dengan produksi ingot. Disamping itu dengan mempertimbangkan penambahan kapasitas produksi pada industri smelter

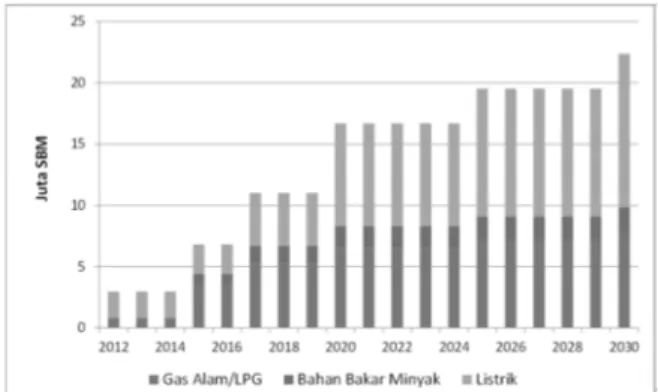

alumina dan aluminium, maka dapat diperoleh kebutuhan energi final (listrik dan non listrik) hingga tahun 2030. Kebutuhan energi untuk industri smelter aluminium di Indonrsia dapat dilhat pada Gambar 6.

Pada Gambar 6 dapat dilihat bahwa hingga tahun 2014 kebutuhan energi listrik jauh lebih besar dari pada non listrik, yakni mencapai 2,14 juta SBM untuk energi listrik, sedangkan kebutuhan energi non listrik hanya 0,82 juta SBM. Hal ini dikarenakan hingga tahun 2014 industri aluminium yang ada di Indonesia hanya industri yang mengolah alumina menjadi aluminium, dimana untuk proses reduksi elektrolitik alumina menjadi aluminium ini memerlukan energi listrik yang besar.

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

Gambar 6 Kebutuhan energi untuk industri

smelter aluminium

Pada tahun 2015, setelah beroperasinya beberapa industri yang mengolah bijih bauksit menjadi alumina maka kebutuhan energi dalam bentuk non listrik (gas dan bahan bakar minyak) mulai meningkat cukup tajam, yakni mencapai 4,40 juta SBM. Salah satu penyebabnya adalah untuk proses digestion bijih bauksit diperlukan uap yang diproduksi dengan menggunakan ketel yang berbahan bakar gas atau minyak. Pada tahun 2017, ketika pabrik SGA di Mempawah mulai beroperasi, maka kebutuhan bahan bakar gas dan minyak semakin tinggi.

3.3. Penyediaan Energi untuk Industri Aluminium

Infrastruktur seperti transportasi, pelabuhan, dan ketersediaan listrik merupakan syarat mutlak untuk pembangunan smelter. Ketersediaan energi listrik amat diperlukan mengingat sumber panas untuk tungku (furnace) menggunakan energi listrik. Oleh karena itu pabrik-pabrik peleburan umumnya memiliki pembangkit listrik sendiri baik berupa PLTD, PLTU maupun PLTA. Dengan tersedianya tenaga listrik yang murah, misalnya dengan menggunakan PLTA, maka produk yang dihasilkan mempunyai daya saing yang tinggi.

Saat ini kebutuhan listrik industri mineral masih sulit dipenuhi dari PLN mengingat sumber daya mineral umumnya terletak di daerah terpencil atau kapasitas pembangkit listrik PLN terbatas. Untuk memenuhi kebutuhan listrik, investor harus menyiapkan sendiri pembangkit listrik dengan memanfaatkan potensi sumberdaya energi lokal sebanyak mungkin.

Dengan mempertimbangkan besar dan jenis energi kebutuhan industri smelter, serta faktor kapasitas pembangkit, dapat dihitung besar penambahan kapasitas pembangkit listrik yang diperlukan guna memenuhi kebutuhan energi industri smelter aluminium (Gambar 7).

Gambar 7. Kapasitas pembangkit listrik yang diperlukan

Sebagaimana terlihat pada Gambar 7, hingga tahun 2014 kapasitas pembangkit listrik yang diperlukan hanya sekitar 504,5 MW, yang mana Pembangkit Listrik Tenaga Air (PLTA) PT. Inalum saja mempunyai kapasitas pasti 426 MW dari daya listrik terpasang sebesar 600 MW. Pada tahun 2017 ada kebutuhan peningkatan kapasitas pembangkit listrik hingga 1010,9 MW dengan mulai beroperasinya industri yang mengolah bijih bauksit menjadi alumina. Pada tahun 2020 dengan tersedianya alumina yang diproduksi di dalam negeri diharapkan ada peningkatan kapasitas produksi industri yang mengolah alumina menjadi aluminium. Hal ini memerlukan peningkatan kapasitas pembangkit listrik hingga 1979,5 MW mengingat untuk proses pembentukan aluminium diperlukan energi listrik yang besar.

Untuk menghasilkan produk yang dihasilkan mempunyai daya saing yang tinggi, pada kebanyakan smelter di dunia menggunakan sumber listrik yang berasal dari PLTA. Namun untuk beberapa industri hulu aluminium di Kalimantan Barat tidak mungkin membangun PLTA karena tidak adanya sumber daya air yang memadai. Opsi yang paling memungkinkan untuk mendapatkan energi listrik adalah menggunakan Pembangkit Listrik Tenaga Uap Batubara (PLTU batubara). Salah

0 500 1,000 1,500 2,000 2,500 3,000 3,500 2 0 1 2 2 0 1 4 2 0 1 6 2 0 1 8 2 0 2 0 2 0 2 2 2 0 2 4 2 0 2 6 2 0 2 8 2 0 3 0 M W Kapasitas Pembangkit

Prosiding Seminar dan Peluncuran Buku Outlook Energi Indonesia 2013

satu hal yang menjadi pertimbangan adalah konektivitas Kalimantan Barat dengan Sumatera lebih mudah dari pada dengan provinsi lain, sehingga paling efesien mengambil batubara dari Sumatera.

4. Kesimpulan

Hingga tahun 2014 kebutuhan energi untuk industri smelter aluminium masih didominasi oleh kebutuhan energi final dalam bentuk energi listrik, karena industri aluminium yang ada berupa industri yang memproses alumina menjadi aluminium. Dalam upaya peningkatan nilai tambah mineral bauksit yaitu dengan mulai dibangunnya beberapa industri hulu aluminium, seperti Pabrik CGA di Tayan dan Ketapang, Pabrik SGA di Mempawah, maka kebutuhan energi final dalam bentuk energi non listrik (gas dan bahan bakar minyak) mulai meningkat.

Pembangunan industri smelter aluminium memerlukan ketersediaan energi listrik sehingga perlu adanya peningkatan kapasitas pembangkit listrik. Berdasarkan tingkat kebutuhan energi final listrik dan asumsi faktor kapasitas pembangkit listrik sebesar 75%, tahun 2020 kapasitas pembangkit listrik untuk industri aluminium perlu ditingkatkan hingga 1979,5 MW dan mencapai sekitar 2,94 GW pada tahun 2030.

Daftar Pustaka

[1] HARBOR, 2010, Aluminium Intelligence Full Report, HARBOR Intelligence, Texas.

[2] Sugiyono, A., 1999, Pengembangan Industri Padat Energi di DAS Mamberamo Sebagai Pusat Pertumbuhan Ekonomi di Kawasan Timur Indonesia, Prosiding Teknologi, Ekonomi, dan Otonomi Daerah, BPPT, Jakarta.

[3] Sugiyono, A., 1999, Prospek Pemanfaatan Pembangkit Listrik Tenaga Air (PLTA) Skala Besar Mamberamo I, Mamberamo II, dan Edi Vallen di Irian Jaya, Laporan Teknis, BPPT, Jakarta.

[4] USGS, 2012, Mineral Commodity Summaries, United State Geological Survey, Januari 2012.

[5] Pusat Teknologi Konversi dan Konservasi Energi, 2012, Kajian Perencanaan Infrastruktur Energi di Mamberamo Papua, Laporan tidak dipublikasi, BPPT, Jakarta.