0

Laporan Akhir

PENYIAPAN SILIKA BERPORI DARI LEMPUNG DENGAN ULTRAFINE

GRINDING DAN PELINDIAN

Oleh:

Agus Wahyudi

Sariman

Siti Rochani

Dessy Amalia

Siti Naeni

Bagja Sugandhi

KELOMPOK PROGRAM TEKNOLOGI PENGOLAHAN DAN PEMANFAATAN MINERAL PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

BADAN LITBANG ENERGI DAN SUMBER DAYA MINERAL DEPARTEMEN ENERGI DAN SUMBER DAYA MINERAL

1

I. PENDAHULUAN

1.1 Latar Belakang

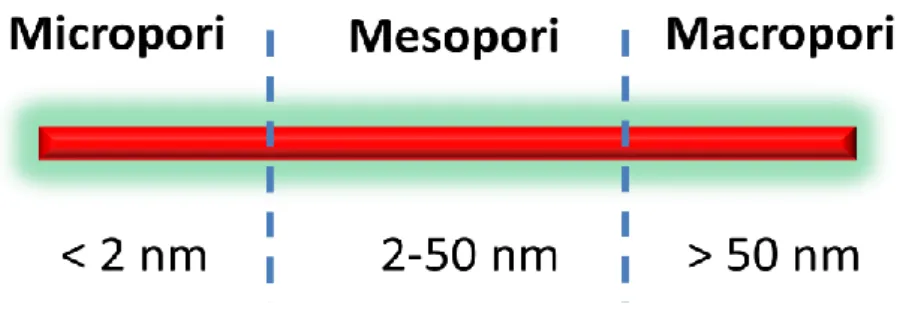

Bahan berpori, khususnya dengan ukuran pori pada skala nanometer telah mendapat perhatian yang sangat luas bagi para peneliti dan usahawan karena sifatnya yang khusus membuka pemakaiannya yang luas di industri (Schuch dan Schmidt, 2002). Pemakaian bahan berpori yang cukup dikenal adalah sebagai absorben, adsorben, dan katalis. Sedang pemakaian yang sedang dikembangkan adalah untuk penyimpan hidrogen pada fuel cell dan penanggulangan limbah (Zabukovec L N and Kaučič V, 2006). Berdasarkan ukurannya, pori pori suatu bahan dibagi menjadi 3 kelas, yaitu: berpori mikro (microporous) dengan rentang ukuran < 2 nm, berpori meso (mesoporous) berukuran 2- 50 nm, dan berpori makro (macroporous) > 50 nm. Ukuran pori yang diminati di industri adalah bahan berporimeso. Salah satu bahan berpori meso yang banyak dipakai di industri pengolahan minyak bumi (ditemukan oleh Mobil oil) adalah M41S, suatu jenis zeolit sintetis untuk katalis (Kresge et.al.,1992). Namun, teknik untuk pembuatannya memerlukan senyawa organik yang mahal dan kondisi reaksi yang sangat peka, mengakibatkan pemakaian bahan ini dalam jumlah besar cukup sulit.

Mineral silikat dikenal sebagai sumber bahan baku untuk pembuatan bahan berpori karena struktur lapisnya (layer structure) yang relatif mudah dimodifikasi. Pilarisasi adalah salah satu teknik untuk memperbesar pori dari mineral silikat berstruktur lapis. Berdasarkan struktur lapis, mineral silikat dapat diklasifikasi menjadi 3 jenis yaitu: 1:1, 1:2, dan 2:1:1. Umumnya bahan berpori dibuat dari mineral silikat jenis 1:1 dan 2:1. Mengingat cadangan mineral silikat sangat berlimpah, maka mineral silikat merupakan sumber potensial untuk menghasil bahan berpori.

Penyiapan bahan berpori dari mineral silikat dengan ultrafine grinding/aktivasi mekanis/mechanochemistry dilanjutkan dengan pelindian melingkupi perusakan struktur kristal mineral dan melepaskan ion ion logam melalui pelindian, menyebabkan timbulnya pori dari struktur. Beberapa contoh bahan berpori yang dibuat dengan metode ini adalah kaolinit (Okada, et.al.,1998), khrisotil (Suquet, et.al.,1989). Luas permukaan bahan berpori dari mineral tersebut bervariasi 20 hingga 670 m2/g. Namun, aplikasi metode ini untuk lempung seperti bentonit, kaolin dan feldspar

masih jarang dilakukan, terutama dalam hal menyiapkan bahan berpori serta kinetika pelindian pada mineral yang telah berukuran sangat halus (ultrafine).

Teknologi pembuatan bahan berpori di Indonesia belum banyak dimanfaatkan di Indonesia, sehingga pengembangannya sebagai suatu metode belum tersedia. Sejalan dengan tugas pokok dan funsgsi serta rencana strategis Kelompok Program Teknologi Pengolahan dan Pemanfaatan Mineral, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara yang menunjukkan bahwa penyiapan mineral pada ukuran skala nano dimulai tahun kegiatan 2009, maka teknologi

2

penyiapan bahan tersebut yang dimulai dengan pembuatan bahan berpori dengan ukuran pori di atas 2 nanometer (mesopori) perlu dikaji dan disiapkan. Karakterisasi mineral berskala nanometer meliputi difraksi sinar-X (XRD), luas permukaan, volume pori serta distribusi pori, mikroskop elektron (SEM), dan pengukuran PSA (particle size analyzer).

Kegiatan ini merupakan bagian dari program ”PENYIAPAN BAHAN BERSKALA NANO DARI MINERAL”. Fokus pada tahun 2009 adalah Penyiapan silika berpori dari lempung dengan ultrafine grinding dan pelindian.

1.2 Ruang Lingkup Kegiatan

Kegiatan penelitian mencakup penggerusan bahan lempung bentonit dan zeolit dengan alat

ultrafine grinding Planetary ball mill secara basah (wet milling) sehingga diharapkan didapat material dengan ukuran partikel yang sangat halus (mencapai orde nanometer, 10-9 m), dan proses

pelindian untuk menciptakan material silika yang berpori sehingga diharapkan dapat melepaskan ion-ion logam pengotor dan menciptakan/ memperbanyak pori baru.

1.3 Tujuan

Tujuan penelitian ini adalah mensintesis silika berpori dari bentonit dan zeolit dengan metode ultrafine grinding dan pelindian.

1.4 Sasaran

Mendapatkan material berpori (silika berpori) dari lempung bentonit dan zeolit, dengan spesifikasi: ukuran partikel di bawah 100 nm, ukuran pori 2-50 nm (meso pori), volume pori > 0,5 mL/g dan luas permukaan spesifik > 200 m2/g.

1.5 Lokasi Kegiatan

Kegiatan penelitian dilakukan di Laboratorium Pengolahan dan Pemanfaatan Mineral, Puslitbang Tekmira, sedangkan sampel (bentonit dan zeolit) didatangkan dari daerah Nanggung, Bogor-Jawa Barat.

3

(keterangan: lokasi pengambilan sampel)

Gambar 1. Lokasi pengambilan sampel di Desa Nanggung, Kec. Nanggung, Kab. Bogor, Jawa Barat

4

II. TINJAUAN PUSTAKA

2.1 Material Berpori

Material berpori dapat dianalogikan sebagai sebuah komposit dengan dua komponen utama. Komponen pertama adalah bagian padat dan komponen kedua adalah fasa udara di dalam pori. Dengan adanya ruang udara yang dimilikinya memungkinkan terjadi proses difusi pada proses katalitik, adsorbsi, dll (Rakhmatullah, 2007). Berdasarkan ukuran porinya, material berpori dibedakan menjadi tiga jenis, yaitu mikropori, mesopori dan makropori, sebagaimana tampak pada Gambar 2.

Gambar 2. Klasifikasi ukuran pori pada material berpori

Material mikropori kini mulai ditinggalkan oleh industri karena keterbatasannya dalam mengakomodasi fraksi berat yang memiliki ukuran partikel lebih besar daripada ukuran pori material substrat, misal dalam penggunaannya sebagai katalis hydrocracking minyak bumi (Darmawan, 2004). Oleh karenanya kini dikembangkan material mesopori yang memiliki ukuran pori yang lebih besar. Mineral alam yang berpotensi dimanfaatkan sebagai material berpori diantaranya adalah zeolit dan bentonit.

2.1.1 Zeolit

Mineral zeolit mempunyai struktur kristal tiga dimensi tetrahedra silikat (Si

4

4-) yang biasa disebut tectosilicate. Dalam struktur ini sebagian silikon (tidak bermuatan atau netral) kadang-kadang diganti oleh aluminium bermuatan listrik, sehingga muatan listrik kristal zeolit tersebut bertambah. Kelebihan muatan ini biasanya diimbangi oleh kation-kation logam K, Na, dan Ca yang menduduki tempat tersebar dalam struktur zeolit alam yang bersangkutan.

Dalam susunan kristal zeolit terdapat dua jenis molekul air, yaitu molekul air yang terikat kuat dan molekul air yang bebas. Berbeda dengan struktur kisi kristal kuarsa yang kuat dan pejal, maka struktur kisi kristal zeolit terbuka dan mudah terlepas. Volume ruang hampa dalam struktur zeolit cukup dominan dengan garis tengah ruang hampa tersebut bermacam-macam, berkisar antara 2Å hingga lebih dari 8Å, tergantung dari jenis mineral zeolit (Gambar 3). Volume dan ukuran

5

garis tengah ruang hampa dalam kisi-kisi kristal inilah yang menjadi dasar penggunaan mineral zeolit sebagai bahan penyaring (molecular sieving).

Gambar 3. Struktur zeolit

Bila molekul zat yang disaring memiliki ukuran partikel lebih kecil dari ukuran pori mineral zeolit maka akan dapat melintas, sedangkan yang berukuran lebih besar akan tertahan atau ditolak. Hal inilah yang menjadi keterbatasan material berpori zeolit dengan ukuran pori kecil (mikropori). Dengan rekayasa peningkatan ukuran pori menjadi lebih besar (mesopori) maka kapasitas atau daya saring mineral zeolit akan menjadi lebih baik. Makin besar jumlah ruang hampa, maka makin besar pula daya saring zeolit alam yang bersangkutan.

2.1.2 Bentonit

Berbeda dengan zeolit, bentonit memiliki struktur berlapis (layer structure) dan berpori seperti tampak pada Gambar 4. Bentonit memiliki kemampuan mengembang (swellability) karena ruang antar lapis (interlayer) yang dimilikinya, dan dapat mengakomodasi ion-ion atau molekul terhidrat dengan ukuran tertentu.

Gambar 4. Struktur berlapis bentonit

Dengan kemampuannya sebagai adsorben, maka bentonit bisa digunakan untuk penjernihan minyak, seperti minyak cengkeh dan kelapa sawit (Labaika, 2006), dan juga ke depan sebagai alternatif untuk mengatasi permasalahan limbah, terutama logam berat dan limbah radioaktif (Wati, 2007 dan Zamroni, 2002). Di dunia katalis, bentonit digunakan dalam proses

6

Keterbatasan pada mineral bentonit alam adalah jarak antar layernya yang sangat sempit (5-10 Å), kondisi ini mengakibatkan untuk aplikasi hydrocracking minyak bumi, residu minyak bumi fraksi berat yang berukuran besar sulit untuk berdifusi melewati bentonit, sehingga proses konversi tidak dapat berjalan dengan sempurna. Beberapa teknik digunakan untuk memperbesar jarak antar layer bentonit, misal dengan teknik pilarisasi (Aziz, 2006). Teknik lain yang kini tengah dikembangkan oleh para peneliti luar negeri adalah dengan pendekatan nanoteknologi, yaitu dengan penggilingan hingga skala nanometer (ultrafine grinding) yang dilanjutkan dengan pelindian (Temuujin, 2003). Material yang diperoleh akan memiliki karakteristik yang khas, ukuran partikel semakin kecil, luas permukaan meningkat, ukuran pori dan volume ruang hampa meningkat, sehingga penggunaannya sebagai material fungsional semakin memberikan hasil yang lebih baik, misal sebagai katalis, membran, dll.

2.2 Nanomaterial

Nanosains dan nanoteknologi merupakan bidang kajian ilmu dan rekayasa material dalam skala nanometer (10-9 m), yang meliputi usaha dan konsep untuk menghasilkan material berskala

nanometer, mengeksplorasi dan merekayasa karakteristik material tersebut, serta mendisain ulang material tersebut ke dalam bentuk, ukuran, dan fungsi yang diinginkan. Penguasaan nanoteknologi membutuhkan suatu pemahaman yang terintegerasi, mulai pemahaman dasar keilmuan, teknik karakterisasi pendukung, serta teknik manipulasi bahan dan sistem untuk mencapai tujuan tersebut.

Nanomaterial memiliki sifat yang khas dan banyak diminati karena ukuran partikelnya yang sangat kecil, sehingga luas permukaannya sangat tinggi. Ukuran pori dan volume pori juga dapat direkayasa sehingga kinerja material tersebut dapat lebih baik, misal untuk aplikasi membran dan katalis. Disamping itu, dengan ukuran yang sangat halus maka sifat-sifat khas unsur tersebut akan muncul dan dapat direkayasa, misal sifat kemagnetan, optik, kelistrikan, termal, dan lain-lain, sehingga pemanfaatannya telah merambah di berbagai bidang kehidupan manusia, seperti kesehatan, informasi, transportasi, industri, energi, dan lain-lain.

Iptek nano juga memberikan peluang pengembangan untuk meningkatkan sumber daya mineral. Mineral-mineral seperti montmorilonit, zeolit, TiO2, dan silika merupakan beberapa contoh

mineral yang dapat dimanfaatkan untuk teknologi nano. Mineral-mineral tersebut dapat diaplikasikan pada teknologi katalis, adsorben dan fotokatalis dengan kinerja yang lebih baik (Rochani, 2009).

Beberapa pemanfaatan nanomaterial lainnya disajikan pada Tabel 1 berikut: Tabel 1. Aplikasi nanomaterial (Arryanto,2007)

7 Nanomaterial

1 Baterai Nikel–logam hidrida baterai terbuat dari nano kristal nikel dan logam hidrida mempunyai kekuatan tinggi, ringan dan tahan lama karena area permukaan yang tinggi, sehingga sangat berperan untuk peralatan portable elektronik (hand phone, peralatan navigasi, laptop, remote sensor)

2 Bahan magnet Bahan magnet terbuat dari nano kristal ytrium-samarium-cobalt mempunyai sifat ketidak gerusan yang tinggi, menghasilkan performa yang tinggi untuk motor.

3 Pelapisan dan permukaan

Aplikasi titan oksida sebagai self-cleaning agent dalam kaca jendela sehingga tidak perlu dibersihkan karena sifat hidrophobik yang tinggi dan antibakteri serta anti gores. 4 Bahan tekstil Dengan menyisipkan suatu nanomaterial (misal nanoclay)

diperoleh bahan kain yang tahan air, tahan kotor, dengan mengontrol porositas dan kekasaran permukaan.

5 Cat Penggunaan nanopartikel dalam cat dapat memberikan bahan yang lebih unggul dengan warna yang lebih terang. Cat yang lebih ringan akan banyak digunakan dalam pesawat yang sangat berguna dalam pengurangan berat pesawat tersebut. Disamping itu, anti fouling agent tahan panas banyak dibutuhkan pada industri yang menggunakan sistim pipa dan air.

6 Fuel cell Pemanfaatan nano membran sangat berpengaruh dalam proses katalisis sehingga pemanfaatan hidrogen menjadi efisien dan menjadi bentuk fuel cell yang lebih kecil. 7 Pemurnian air Membran nano partikel untuk pemurnian air telah

digunakan terutama untuk desalinity. Keunggulan lainnya, bahan filter dapat menyaring bakteri hingga air langsung layak minum.

8 Kosmetik Titan oksida dan seng oksida pada skala nano telah digunakan sebagai bahan kosmetik untuk penahan sinar ultra violet. Bahan ini transparan dan akan terlihat natural pada kulit.

2.3 Sintesis Nanomaterial

Suatu material dikategorikan berskala nanometer bila memiliki ukuran partikel antara 0-100 nm. Ada 2 metode yang digunakan dalam sintesis nanomaterial yaitu secara top-down dan bottom-up. Top down adalah sintesis partikel berukuran nano secara langsung dengan memperkecil material yang besar dengan cara penggerusan (ultrafine grinding/milling) atau disebut juga metode

mechanochemistry (aktivasi mekanis). Sedangkan bottom-up adalah menyusun atom-atom atau molekul-molekul hingga membentuk partikel berukuran nanometer, menggunakan teknik sol-gel, presipitasi kimia dan aglomerasi fasa gas. Gambar 5 memperlihatkan teknik sintesis nano partikel. Salah satu alat yang digunakan untuk proses pembuatan partikel nanomaterial secara top-down

8

Gambar 5. Skema sintesis nano partikel (Dutta, 2003)

2.4 Ultrafine Grinding

Ultrafine grinding merupakan proses penggerusan suatu material secara terus menerus hingga berukuran sangat halus. Proses ini disebut juga aktivasi mekanis (mechanochemistry) karena dapat meningkatan aktivitas permukaan partikel akibat adanya energi mekanis yang dikenakan pada partikel tersebut (Alacova, 2004). Metode ini merupakan salah satu contoh teknik

top down pada sintesis nanopartikel, yang dapat menghasilan partikel berukuran nanometer dari bongkahannya. Salah satu alat yang dapat digunakan untuk keperluan ini adalah planetary ball mill

(Suryanarayana, 2001).

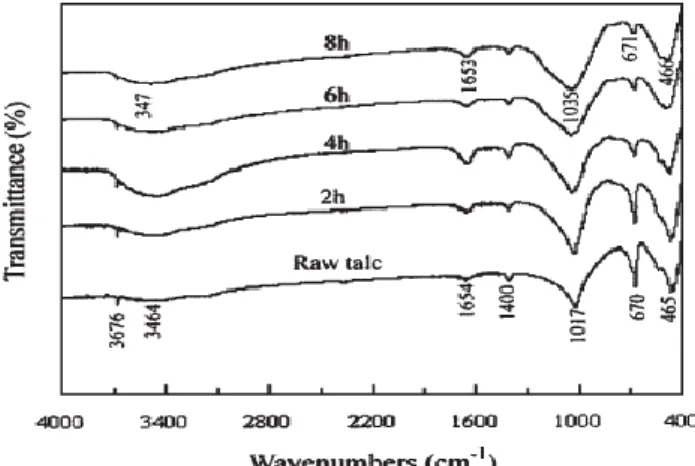

Pemanfaatan aktivasi mekanis dalam teknologi proses seperti aktivasi mineral, sintesis senyawa kimia, transformasi fasa, dekomposisi, amorpisasi dan penyiapan katalis telah banyak disebutkan dalam literatur. Seperti talc Mg3[Si4O10](OH)2, yang sebelum dan setelah mengalami penggilingan dengan waktu yang berbeda beda seperti ditunjukkan pada Gambar 6.

Atom m Cluster Nano partikel Serbuk Bongkahan Bottom Up Top Down

9

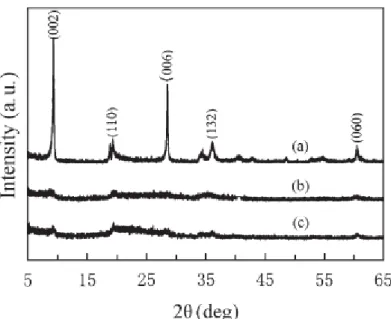

Gambar 6. Pola Difraksi mineral talc sebelum dan setelah digiling dengan waktu yang berbeda

Dengan peningkatan waktu giling terlihat struktur talc telah berubah menjadi amorp pada 8 jam penggilingan. Akibat dari penggilingan ukuran partikel menjadi kecil, luas permukaan dan energi permukaannya menjadi tinggi. Namun ikatan Si-O dan Mg-O talc rusak dengan pertambahan waktu giling, mengakibatkan struktur mineral hilang ditunjukkan dengan kurva difraktogram yang landai.

2.5 Pelindian Mineral yang telah Digiling

Akibat adanya pelindian, terjadi perubahan yang sangat signifikan pada komposisi kimia mineral yang telah digiling dibandingkan dengan mineral yang tanpa digiling. Khusus pada mineral silikat jenis 2:1, kation yang terdapat pada struktur tetrahedra umumnya lebih tahan terhadap asam dari pada kation yang terdapat pada oktahedra. Pola difraksi mineral yang telah digiling sebelum dan setelah pelindian adalah relatif sama seperti ditunjukkan pada Gambar 7. Perbedaannya hanya pada daerah 2 theta 20-25º yang menunjukkan adanya silika amorp dalam bahan tersebut.

10

Gambar 7. Pola Difraksi mineral talc yang telah digiling, a) bahan asal, b) setelah digiling 6 jam, dan c) setelah digiling dan dilindi selama 2 jam.

2.6 Karakteristik Pori

Gambar 8 menunjukkan pola adsorpsi isotermis N2 (gas nitrogen) dari mineral yang telah

digiling dan dilindi. Mineral tidak berpori seperti talc tidak menunjukkan adsoprsi meskipun telah dilindi (Gambar 8 a). Namun bila mineral tersebut telah digiling dan dilanjutkan dengan pelindian muncul kemampauan adsoprsi seperti ditunjukkan pada Gambar 8 b,c, dan d.

Gambar 8. Pola adsoprsi–desorpsi isotermis mineral setelah pelindian, a) tanpa giling, b) penggilingan 6 jam, pelindian 3 jam, c) penggilingan 8 jam, pelindian 2 jam, dan d) penggilingan 6

jam, pelindian 2 jam.

Berdasarkan Gambar 8, dapat dikatakan bahwa kemampuan adsoprsi berbanding terbalik dengan waktu giling dan pelindian. Adapun pola distribusi pori mineral talc setelah digiling dan dilindi ditunjukkan pada Ganbar 9. Ukuran pori meningkat sampai batas tertentu dengan

11

meningkatnya waktu pelindian. Namun, setelah batas tertentu ukuran pori akan menurun dengan lamanya waktu pelindian. Peningkatan ukuran pori berhubungan erat dengan penurunan luas permukaan BET akibat sebagai fungsi dari waktu pelindian.

Gambar 9. Distribusi pori mineral setelah pelindian, a) tanpa giling, b) penggilingan 6 jam, pelindian 3 jam, c) penggilingan 8 jam, pelindian 2 jam, dan d) penggilingan 6 jam, pelindian 2 jam.

Mengecilnya luas permukaan karena perpanjangan waktu pelindian dapat diamati dengan rusaknya ikatan tetrahedra dan oktahedra melalui FTIR. Selain itu munculnya silika amorp ditandai dengan keberadaan frekuensi 1094, 805, dan 472 cm-1. (Gambar 10).

Gambar 10. Spektrum FTIR untuk mineral talc sebelum dan setelah digiling dengan waktu yang berbeda

12

III. PROGRAM KEGIATAN

3.1 Pengambilan Sampel

Pengambilan sampel lempung bentonit dan zeolit dilakukan di daerah Nanggung, Kabupaten Bogor, Jawa Barat, menggunakan metode grab.

3.2 Preparasi Sampel

Sampel bentonit dan zeolit yang diperoleh dikeringkan pada suhu 105 0C untuk menghilangkan

kadar air dan kemudian digerus hingga ukuran -325# (200 mikron) menggunakan alat jaw crusher

dilanjutkan dengan alat ring mill.

3.3 Pengerusan Lanjut dengan Alat Planetary ball mill

Sampel tersebut di-preparasi terlebih dahulu dan dilakukan karakterisasi bahan baku awal. Kemudian dilakukan penggerusan dengan alat ultrafine grinding Planetary ball mill secara basah (wet milling) dan diharapkan dapat mengahasilkan material dengan ukuran di bawah 100 nm.

3.4 Pelindian dengan Larutan Asam

Hasil penggerusan kemudian dilakukan pelindian dengan larutan asam untuk menghilangkan logam-logam pengotor sehingga akan tercipta pori baru. Efek pelindian ini dapat juga memperbesar ukuran pori hingga menjadi 2-50 nm (mesopori).

3.5 Karakterisasi Fisika, Kimia, Mineralogi, Luas Permukaan, Ukuran Pori, Uji KTK

Karakterisasi dimaksudkan untuk melihat sifat-sifat yang terjadi pada sampel dan perubahan yang terjadi sebelum dan setelah proses dilakukan.

3.6 Analisis dan Interpretasi Data

Seluruh hasil karakterisasi kemudian dianalisis untuk diperoleh kesimpulan tentang hasil perlakuan selama percobaan. Hasil analisa ini juga digunakan untuk mengarahkan kemungkinan/peluang pemanfaatan bahan-bahan tersebut untuk aplikasinya sebagai material fungsional, misal sebagai katalis, adsorben, filter, dan lain sebagainya.

3.7 Pembuatan Laporan

13

IV. METODOLOGI

4.1 Alat dan Bahan

4.1.1 Alat

Peralatan yang digunakan dalam penelitian ini adalah:

Planetary ball mill digunakan untuk menghaluskan sampel sehingga diperoleh ukuran sub-mikron.

1 set alat pelindian (hot plate stirrer, condenser, dll)

1 set alat filtrasi (vacuum pump, erlenmeyer, dll)

1 set alat ultrasonikator untuk mengurai partikel yang menggumpal (teraglomerasi)

1 set peralatan gelas.

4.1.2 Bahan

Bahan baku: zeolit dan bentonit diperoleh dari lokasi di Jawa Barat. Sampel digiling dan dikeringkan pada suhu 105 C.

Bahan kimia utama:

Metanol, sebagai media pelarut pada penggilingan secara basah (wet milling)

Amonium cerium nitrat dan aluminium nitrat, sebagai milling agent untuk mempercepat proses pengecilan ukuran partikel saat penggilingan.

H2SO4, sebagai bahan pembantu untuk pelindian.

4.2 Prosedur Sintesis Material Berpori

Gambar 11 berikut menyajikan ilustrasi sintesis material berpori dari mineral alam:

14

Dari ilustrasi di atas tampak bahwa dengan pendekatan top down (penggerusan suatu material dari bongkohannya) dan pelindian (menghilangkan logam-logam pengotornya) dapat menghasilkan material berpori dengan luas permukaan yang tinggi dan volume pori meningkat pula.

4.2.1 Prosedur ultrafine grinding (penghalusan sampel):

Ultrafine grinding menggunakan planetary ball mill (Gambar 12) yang dilengkapi dengan bola- bola alumina dan jar baja. Jumlah bahan baku yang diumpankan sebanyak 50 g pada atmosper udara dengan perbandingan berat sampel:bola adalah 1:8. Ukuran partikel awal adalah 200 mikron (-325#). Penggilingan secara basah (wet milling) berlangsung selama 10, 30 dan 60 jam dengan kecepatan 15 Hz.

Gambar 12. Alat planetary ball mill (PBM)

4.2.2 Prosedur Pelindian (leaching)

5 g sample yang telah digiling dilarutkan dalam asam H2SO4 200 ml dengan konsentrasi 3, 5, 7

dan 10 N pada suhu 80 ºC dengan variasi waktu pelindian 1, 3 dan 5 jam. Setelah pelindian, 100 ml akuades ditambahkan ke dalam sample dan didinginkan selama 30 menit. Suspensi disaring dan dikeringkan pada 80 ºC semalaman. Kode sample diberikan sebagai TnGmL, dengan n dan m masing masing adalah waktu giling dan waktu pelindian.

4.3 Analisis

4.3.1 Difraksi sinar-X (XRD)

Pola difraksi sinar-X (XRD), untuk mengetahui perubahan struktur dari bahan baku menjadi pirhotit, diperoleh dengan menggunakan mesin sinar-X Shimadzu model XRD-7000 dengan target radiasi Cu K dan tegangan 40 KV 30 mA. Scanning dilakukan mulai sudut 2, 5-60 pada kecepatan

scanning 2,9/menit dan step size 0,017. Identifikasi fasa dilakukan dengan menggunakan perangkat lunak expertpro. Untuk memperkecil pengaruh orientasi partikel, semua preparasi sampel diperlakukan dengan penekanan yang sama.

15

4.3.2 Analisis kimia

Untuk mengetahui komposisi kimia, sampel dikirim ke Laboratorium Kimia Mineral Puslitbang Teknologi Mineral dan Batubara. Unsur-unsur major ditentukan dengan teknik fluorisensi sinar-X (XRF) dengan menggunakan XRF Shimadzu XD 7000.

16

4.3.3 Mikroskop elektron (SEM)

Analisis ukuran dan morphologi sampel awal maupun hasil olahan dilakukan dengan Jeol JSM 6360LA. Resolusi mesin ini hingga 1,5 nm dengan detektor Robson backscattering. Unit dilengkapi dengan EDS yang digunakan untuk menganalisis unsur yang terkandung dalam sampel.

4.3.4 Ukuran partikel

Ukuran partikel yang telah mengalami aktifasi mekanis diukur dengan menggunakan alat PSA (particle size analyzer), dengan kemampuan pengukuran partikel 0,6 nm – 70 mikron (Gambar 13).

Gambar 13. Alat PSA (particle size analyzer)

4.3.5 Luas permukaan dan distribusi pori

Luas permukaan dilakukan dengan adsorpsi N2, menggunakan persamaan BET (Brunauer, Emmett

and Teller), sedangkan volume pori, dan diameter pori dilakukan dengan metode BJH (Barret-Joyner-Halenda). Untuk kedua metode tersebut menggunakan alat Quadrasorb SI (Gambar 14) yang dilengkapi dengan perangkat lunak QuadraWin.

17

18

V. HASIL DAN PEMBAHASAN

5.1 Karakterisasi Bahan Baku

Sampel yang diperoleh kemudian dikarakterisasi dengan terlebih dahulu dilakukan preparasi untuk memperkecil ukuran dengan alat jaw crusher dan ring mill hingga berukuran -325#. Karakterisasi bahan baku meliputi:

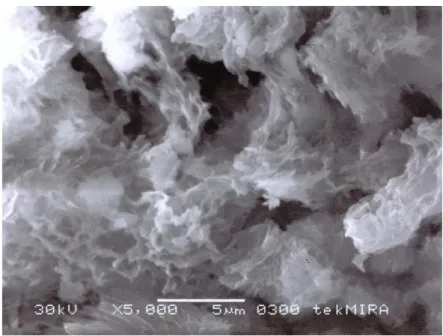

a) SEM (scanning electron microscope)

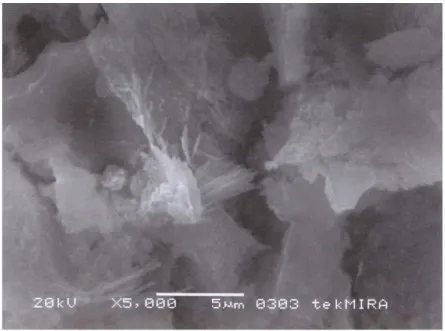

Mineral bentonit yang diperoleh terdeteksi sebagai montmorilonit yang dicirikan dengan struktur bunga rose (Gambar 15) dan berasosiasi dengan silika. Pada gambar tersebut mineral tampak porous. Sedangkan mineral zeolit yang diperoleh terdeteksi sebagai mordenit yang dicirikan dengan struktur menjarum/acicular (Gambar 16) dan berasosiasi dengan silika. Pada gambar tersebut mineral terlihat porous.

19

Gambar 16. Foto SEM sampel zeolit

b) Analisis kimia

Komposisi kimia bahan baku bentonit dan zeolit tampak pada Tabel 2.

Tabel 2. Komposisi kimia bahan baku bentonit dan zeolit

Komposisi Kimia Bentonit (%) Zeolit (%) SiO2 54,13 69,67 Al2O3 23,09 12,74 Fe2O3 7,33 1,96 MnO 0,19 0,07 MgO 0,40 0,67 CaO 0,72 2,18 Na2O 0,05 0,52 K2O 0,35 2,70 TiO2 0,48 0,27 P2O5 0,04 0,01 LOI 13,22 9,20

Dari karakterisasi bahan baku di atas dapat disimpulkan bahwa bantonit dan zeolit yang diperoleh memiliki properti yang cukup baik dan berpotensi dikembangkan sebagai material silika berpori dengan pendekatan nanoteknologi secara top down.

5.2 Penggilingan Sampel dengan Planetary Ball Mill

Penggilingan sampel dengan alat PBM (planetary ball mill) dilakukan pada beberapa variasi interval waktu dengan tujuan melihat hubungan antara waktu penggilingan dengan ukuran partikel

20

yang dihasilkan. Penggilingan dilakukan secara basah (wet milling) menggunakan metanol dengan tujuan agar partikel dapat lebih efektif melakukan tumbukan dan mengurangi penempelan partikel di dinding jar. Berbeda halnya bila dilakukan secara kering (dry milling) maka material akan terdorong dan menempel pada dinding jar dan sulit untuk dikeluarkan (Sariman, 2009).

Partikel yang dihasilkan dari proses milling masih tampak menggumpal/ teraglomerasi akibat gaya van der walls antar partikel sehingga perlu dipisahkan/diuraikan dengan alat ultrasonikator (Gambar 17), agar dalam penentuan ukuran partikelnya didapatkan nilai yang sesungguhnya.

Gambar 17. Alat ultrasonikator

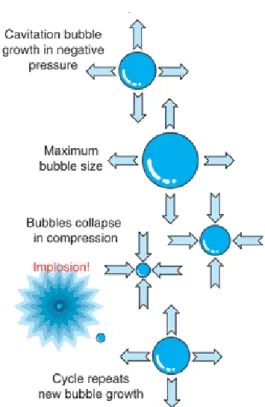

Ultrasonikasi menghasilkan gelombang tekanan rendah dan tekanan tinggi yang bertukar tukar dalam cairan, yang mengarah ke pembentukan dan pecahnya gelembung vakum. Fenomena ini diistilahkan dengan cavitation dan menyebabkan adanya ronnga yang terjadi akibat transfer gelombang yang diberikan.

Efek ini digunakan untuk memecah gumpalan dan menggiling partikel dari ukuran bahan mikro dan nanometer serta untuk hancurnya bagian dari reaktan. Dalam aspek ini, ultrasonikasi merupakan alternatif untuk penghancuran berkecepatan tinggi dan pengaduk pembakar butiran. Ultrasonik bekerja berdasar gelombang kejut yang diransfer melalui pelarut yang kemudian di transfer ke reaktan. Setelah bahan dikenai ultrasonik maka suhu larutan akan bertambah karena terjadi getaran kisi yang hebat dan saat gelembung meledak dapat bersuhu 100-200 0C. Dalam

banyak proses sonochemical berpengaruh besar terhadap pengurangan waktu reaksi. Gambar 18 memperlihatkan terbentuknya cavitasi pada proses ultrasonikasi.

21

Gambar 18. Mekanisme terbentuknya kavitasi pada proses ultrasonikasi (Fuchs, 2009) Setelah melalui tahap ultrasonikasi selama 30 menit, maka ukuran partikel zeolit dan bentonit yang dihasilkan diukur menggunakan alat PSA.

a) Zeolit

Hasil karakterisasi PSA terhadap sampel zeolit tampak pada Tabel 3 dan grafik pada Gambar 19. Tabel 3. Zeolit hasil penggilingan

Kode D (nm) ZM 10H 299,1 ZM 30H 344,6 ZM 60H 393 ZM AC 10H 42,1 ZM AC 60H 59,8

*) ZM: zeolit digiling dengan metanol; GA: ditambahkan grinding agent (ammonium cerium nitrat); H=hours (jam)

22

Gambar 19. Kurva zeolit hasil penggilingan

Dari kurva di atas tampak ukuran partikel optimal terjadi pada waktu penggilingan selama 10 jam. Disamping itu terlihat penambahan ammonium cerium nitrat sebagai grinding agent

memberikan dampak yang signifikan terhadap penurunan ukuran partikel yang dihasilkan. Pada penggilingan selama 10 jam tanpa menggunakan grinding agent dihasilkan ukuran partikel sebasar 300 nm, sedangkan dengan penambahan grinding agent sebanyak 5% dihasilkan partikel dengan ukuran sekitar 40 nm (Gambar 20).

Gambar 20. Grafik PSA zeolit pada waktu penggilingan selama 10 jam dengan penambahan

23

b) Bentonit

Hasil karakterisasi PSA terhadap sampel bentonit tampak pada Tabel 4 dan grafik pada Gambar 21.

Tabel 4. Bentonit hasil penggilingan

Kode D (nm) BM 10H 135,4 BM 30H 77,4 BM 60H 275,4 BM GA 10H 239,7 BM GA 30H 74,6 BM GA 60H 781,9

*) BM: bentonit digiling dengan metanol; GA: ditambahkan grinding agent (ammonium cerium nitrat); H=hours (jam)

Gambar 21. Kurva bentonit hasil penggilingan

Dari grafik diatas tampak milling pada 30 jam memberikan hasil yang optimal, yaitu dihasilkan ukuran partikel antara 70-80 nm (Gambar 22). Berbeda dengan zeolit, penggunaan ammonium cerium nitrat sebagai grinding agent pada bentonit tidak memberikan hasil yang signifikan, bahkan pada beberapa pengukuran (10 dan 60 jam) dihasilkan ukuran partikel yang lebih besar daripada tanpa penggunaan grinding agent. Hal ini dikarenakan grinding agent adalah

24

senyawa yang digunakan untuk proses milling pada material keras, sedangkan bentonit tergolong material lunak dan dapat melakukan proses pertukaran kation, sehingga semakin lama waktu penggilingan maka semakin lama terjadi proses pertukaran kation. Hal inilah yang menyebabkan aglomerasi berlebih terhadap partikel bentonit dalam jar.

Gambar 22. Grafik PSA bentonite pada waktu penggilingan selama 30 jam

Dari kurva hasil penggilingan, baik pada bentonit maupun zeolit (Gambar 19 dan 21), tampak bahwa ukuran partikel semakin membesar seiring waktu penggilingan. Hal ini dikarenakan semakin lama waktu yang diperlukan untuk melakukan proses penggilingan maka akan sering terjadi tumbukan dan hal itu akan menyebabkan temperatur di dalam jar akan bertambah dan akan mempengaruhi hasil sample yang didapatkan terutama saat sampel tersebut rawan terhadap perubahan temperatur. Sehingga semakin lama waktu penggilingan, bila melampaui batas optimal, dapat menyebabkan penggumpalan yang berlebih dan mengakibatkan penambahan ukuran partikel (Suryanarayana, 2001).

Disamping itu faktor yang perlu diperhatikan adalah kecepatan putaran penggilingan. Semakin cepat putaran penggilingan maka semakin tinggi pula energi yang diterima serbuk. Namun dari disain penggilingan tertentu menimbulkan adanya batasan terhadap kecepatan maksimum yang diperbolehkan. Sampai di atas kecepatan kritis, bola akan menempel pada dinding

25

jar dan tidak jatuh ke bawah sehingga tidak terjadi impak sebagaimana harusnya (Suryanarayana, 2001).

5.3 Pelindian Sampel dengan Larutan Asam

Pelindian dimaksudkan untuk memperbanyak jumlah pori pada sampel dengan jalan membuang ion logam yang menyumbat pori tersebut. Proses ini juga dapat mengakibatkan memperbesar ukuran pori sehingga dapat menghasilkan ukuran pori yang lebih besar dari ukuran pori awal, dalam hal ini diharapkan dapat menghasilkan ukuran mesopori (2-50 nm).

Gambar 23. Proses pelindian

Perlakuan yang diberikan adalah dengan melindi sampel hasil milling dengan larutan asam sulfat dengan variasi konsentrasi 2N, 5N, dan 10N, sebagaimana tampak pada Gambar 23. Hasil yang diperoleh kemudian dilakukan pengukuran ukuran pori dengan alat Quadrasorb SI. Kurva hasil pengukuran tampak pada Gambar 24.

26

Gambar 24. Kurva ukuran pori bentonit dan zeolit hasil pelindian

Dari kurva di atas tampak ukuran pori bentonit dan zeolit mengalami peningkatan seiring peningkatan konsentrasi asam. Hal ini sesuai dengan teori bahwa semakin banyak asam yang digunakan untuk melindi maka semakin banyak ion-ion logam yang terlarut, sehingga akan membuka pori menjadi lebih besar. Ukuran pori yang dihasilkan berkisar antara 4-7 nm, sehingga bentonit dan zeolit hasil pelindian ini sudah tergolong mesoporous material, dari ukuran pori awal bentonit 0,45 nm dan zeolit 0,74 nm (Arifin, 1997; Suhala 1997).

Disamping itu, luas permukaan spesifik dan volume pori yang terukur tampak pada Gambar 25 dan 26. Luas permukaan bentonit mengalami kenaikan yang cukup signifikan pada konsentrasi asam 7N, yaitu mencapai 278 m2/g. Hal ini sangat positif bila bahan ini digunakan sebagai katalis

penyangga (support catalyst).

Gambar 25. Kurva luas permukaan bentonit dan zeolit hasil pelindian

0 1 2 3 4 5 6 7 0 2 4 6 8 10 12 Uku ran Por i ( n m )

Konsentrasi Asam Sulfat (N)

bentonit zeolit 0 50 100 150 200 250 300 0 2 4 6 8 10 12 Lu as p e rm u kaan sp e si fi k (m 2/g)

Konsentrasi Asam Sulfat (N)

bentonit zeolit

27

Sedangkan nilai volume pori maksimal yang dihasilkan mencapai 0,75 mL/g untuk bentonit dan 0,32 mL/g untuk zeolit dan cenderung menurun seiring peningkatan konsentrasi asam. Luas permukaan dan volume pori zeolit hasil proses tidak sebaik bentonit disebabkan oleh struktur pori zeolit yang lebih rapat dan kaku dibanding bentonit yang berupa layer. Dengan adanya struktur layer tersebut menyebabkan bentonit lebih fleksibel dalam menerima perlakuan untuk memperbesar volume porinya (Darmawan, 2004).

Gambar 26. Kurva volume pori bentonit dan zeolit hasil pelindian

Zeolit dan bentonit hasil pelindian kemudian dianalisis kimia untuk mengetahui perubahan komposisi kimia selama proses pelindian terjadi. Komposisi kimia bentonit dan zeolit hasil pelindian tampak pada Tabel 5.

Tabel 5. Komposisi kimia bentonit dan zeolit hasil pelindian

Komposisi Kimia Bentonit (%) Zeolit (%) SiO2 86,21 77,79 Al2O3 4,96 9,53 Fe2O3 0,89 1,84 MnO ttd 0,03 MgO ttd 0,17 CaO ttd 0,62 Na2O ttd 0,34 K2O 0,20 1,43 TiO2 0,52 0,16 P2O5 ttd 0,02 LOI 7,13 7,96 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0 2 4 6 8 10 12 Vo lu m e Po ri ( cc /g )

Konsentrasi Asam Sulfat (N)

bentonit zeolit

28

Dari data di atas tampak peningkatan kadar silika (SiO2) yang cukup signifikan pada bentonit

dan zeolit bila dibandingkan dengan bahan asal (Tabel 2). Disamping itu tampak penurunan kadar Fe2O3 dan Al2O3 akibat terlarutnya ion-ion logam pada proses pelindian yang dilakukan. Dengan

demikian, material silika berpori yang dihasilkan ini telah memenuhi persyaratan sebagai

mesoporous nanomaterial; yaitu material yang memiliki ukuran partikel 0-100 nm dan berukuran pori 2-50 nm.

5.4 Peluang Pemanfaatan

a) Bahan penyangga katalis (catalyst support)

Secara umum, syarat suatu bahan dapat dijadikan penyangga katalis adalah luas permukaan yang tinggi, ukuran pori dan volume pori yang besar dan tidak ada unsur-unsur pengotor yang dapat mengganggu proses katalitik. Nano partikel bentonit dan zeolit yang dihasilkan sangat berpotensi digunakan sebagai aplikasi tersebut. Gambar 27 memperlihatkan beberapa bentuk penyangga katalis.

Gambar 27. Bahan penyangga katalis

Disamping itu, nano zeolit dapat digunakan sebagai substrat pada catalytic converter

(Gambar 28) yang dipasang pada knalpot kendaraan bermotor, berfungsi untuk mengubah zat-zat emisi berbahaya yang dihasilkan pada proses pembakaran, yaitu HC, CO, NOx, menjadi H2O, CO2

dan N2 (Rees, 2009). Dengan ukuran partikel yang lebih kecil dan luas permukaan yang tinggi maka

29

Gambar 28. Material berpori digunakan sebagai substrat pada catalytic converter (Rees, 2009)

b) Bahan penjerap logam

Alternatif pemanfaatan bentonit adalah sebagai substrat pada magnetic adsorbent, yaitu suatu bahan yang digunakan untuk menyerap logam-logam berat pada limbah laboratorium atau pada limbah industri yang mengandung logam berat. Partikel nano-bentonit dan partikel magnetic dicampur dengan perbandingan tertentu (Gambar 29). Bahan ini kemudian dibentuk dan dipasang pada bagian dalam pipa pembuangan limbah, sehingga logam-logam berat yang terdapat air limbah yang melaluinya dapat diserap (Gambar 30). Bahan ini dapat diregerasi sehingga dapat digunakan berulang.

30

Gambar 30. Skema pemasangan magnetic adsorbent pada pipa pembuangan limbah

c) Smart textile

Yang dimaksud dengan smart textile adalah bahan kain yang telah disisipi dengan nanopartikel bentonit yang memiliki sifat licin dan dapat menyerap, sehingga akan dihasilkan kain yang anti kusut dan dapat menyerap keringat dengan baik (anti bakteri), sehingga juga berperan sebagai deodoran alami. Para peneliti di Cina telah mengembangkan penemuan ini dan merancang untuk produksi skala besar (mass production). Gambar 31 memperlihatkan serat kain yang disisipi oleh nanopartikel bentonit.

31

VI. KESIMPULAN DAN SARAN

6.1 Kesimpulan

Silika berpori berhasil disintesis dari bentonit dan zeolit dengan metode ultrafine grinding

dan pelindian

Penambahan ammonium cerium nitrate, suatu grinding agent, tidak memberikan hasil yang signifikan terhadap proses penggilingan pada bentonit, namun memberikan dampak yang sangat signifikan terhadap zeolit

Partikel bentonit yang diperoleh hasil milling 30 jam tanpa penambahan grinding agent

adalah sebagai berikut: ukuran partikel: 77,4 nm; luas permukaan: 278 m2/g; volume pori:

0,75 mL/g; ukuran pori: 6,5 nm (mesopori)

Partikel zeolit yang diperoleh hasil milling 10 jam dengan penambahan grinding agent

sebanyak 5% adalah sebagai berikut: ukuran partikel: 42,1 nm; luas permukaan: 128 m2/g;

volume pori: 0,32 mL/g; ukuran pori: 6 nm (mesopori)

Luas permukaan dan volume pori zeolit hasil proses tidak sebaik bentonit disebabkan oleh struktur pori zeolit yang lebih rapat dan kaku dibanding bentonit yang berupa layer (lebih fleksibel dalam menerima perlakuan untuk memperbesar volume porinya).

6.2 Saran

Menurunkan kadar logam-logam pengotor (misal: Fe)

Melakukan uji sifat fisik lainnya (termal, kuat tekan, dll) untuk melengkapi sifat-sifat produk yang dihasilkan

Perlu dilakukan uji coba/pemanfaatan silika berpori hasil eksperimen sebagai material fungsional (katalis support, nano adsorben dan smart textile)

32

DAFTAR PUSTAKA

Alacova A, Ficeriova J, dan Golja M. 2004, ”Mechanochemistry and preparation of nanocrystalline materials”, Metalurgija 43 (4) 305-309.

Arifin, M. dan Adjat Sudradjat, 1997, “Bentonit: Bahan Galian Industri”. Pusat Penelitian dan Pengembangan Mineral. 124-138.

Arryanto, Yateman., Siti Amini, M.F. Rosyid, Arif Rahman, Pedy Artsanti, 2007, “Iptek Nano di Indonesia”, Deputi Bidang Perkembangan Riptek, Kementrian Negara Riset dan Teknologi. Aziz, Muchtar, 2006, “Pemanfaatan Mineral Al-Silikat untuk Bahan Katalis Hydrocarbon Cracking

Minyak Bumi”, Puslitbang Tekmira.

Darmawan, Adi, dkk, 2004, “Sintesis Katalis Mesopori Lempung Terpilar Sol Silika Berpengemban Ni dan Ti dari Lempung Alam Boyolali untuk Hidrorengkah Fraksi Berat Minyak Bumi Minas” FMIPA UNDIP.

Dutta, J., H. Hofmann, 2003. Nanomaterials, E-book, 37-39.

Fuchs, F. John, “Parts Cleaning Mechanisms and Applications”,

http://www.pfonline.com/articles/pfd0301.html, diakses tanggal 8 November 2009

Hinestroza, Juan P., “Textiles Nanotechnology”, http://nanotextiles.human.cornell.edu/, diakses tanggal 11 Desember 2009

Kresge, C.T., Leonowicz, M.E., Roth, W.J., 1992, “Ordered mesoporous molecular sieves synthesized by a liquid–crystal template mechanism”. Nature 359, 710–716.

Labaika, Ganjar, 2006, “Kajian Terhadap Bentonit di Kabupaten Tasikmalaya dan Kemungkinannya Dijadikan Bahan Pembersih Minyak Sawit (CPO)”, Pusat Sumber Sumber Daya Geologi.

Okadaa K, Arimitsua N, Kameshimaa Y, Nakajimaa A, dan McKenzie K. J.D, 2005, “Preparation of porous silica from chlorite by selective acid leaching”, Applied Clay Science 30, 116-124.

Rakhmatullah, Dwi Karsa Agung, Gitandra Wiradini, Nugroho Pratomo Ariyanto, Bambang Sunendar P., 2007, “Pembuatan Adsorben dari Zeolit Alam dengan Karakteristik Adsorption Properties untuk Kemurnian Bioetanol”, Program Studi Teknik Fisika, ITB.

Rees, Gregory, “Developing wide line solid state NMR as a novel analytical approach to understand metals in catalytic technology for fuel cells and for therapeutic applications”,

33 http://www2.warwick.ac.uk/fac/sci/physics/research/condensedmatt/

nmr/members/postgraduates/greg/, diakses tanggal 11 Desember 2009

Rochani, Siti. 2009, “Peran Pemrosesan Mineral dalam Pengembangan Ilmu Bahan”, Orasi Pengukuhan Profesor Riset Bidang Kimia (Pemrosesan Mineral), Puslitbang Tekmira.

Sariman, dkk., 2009. “Pengkajian Aktivasi Zeolit dan Bentonit Secara Mekanis”. Jurnal Bahan Galian Industri 5, 50-56.

Schüth, F., Schmidt, W., 2002.” Microporous and mesoporous”,materials. Advanced Materials 14, 629–638.

Suhala, Supriatna dan M. Arifin, 1997. “Zeoliit: Bahan Galian Industri”. Pusat Penelitian dan Pengembangan Mineral. 320-338.

Suquet, H., 1989. “Effect of dry grinding and leaching on the crystal structure of chrysotile”. Clays and Clay Minerals 37, 439–445.

Suryanarayana, C., 2001. “Mechanical Alloying and Milling”. Progeress in Material Science.

Temuujin, J., Kiyoshi Okada, K.J.D. MacKenzie, 2003, “Preparation of Pororus Silica from Vermiculite by Selective Leaching”, J. Applied Clay Science 2, 187-195.

Vogt, Ina, “Magnetization of Microporous Agregates”, http://www.nanomineral.info/ IV_eng.htm, diakses tanggal 29 Desember 2009.

Wati, Pratomo budiman, Sastrowardoyo, 2007, “Difusi Cobalt dalam Na Bentonite dan Ca Bentonite”, Jurnal Teknologi Pengelolaan Limbah, Pusat Teknologi Limbah Radioaktif.

Wijaya, Karna, 2009, “Asam Padat Berbasis Montmorilonit sebagai Katalis dalam Proses Pembuatan Biodiesel dari Minyak Jelantah”, workshop advanced material, FMIPA UGM.

Zabukovec L N. and Kaučič V., 2006, ”Review Article: Nanoporous Materials: From Catalysis and Hydrogen Storage to Wastewater Treatment”, Acta Chim. Slov.,53, 117–135.

Zamroni H., Thamzil Las, 2002. “Pembuatan Pillared Lempung untuk Penyerapan Limbah Radio Aktif”, Hasil Penelitian P2PLR.

34

LAMPIRAN-1

KEGIATAN PENGAMBILAN SAMPEL DI DESA NANGGUNG, KECAMATAN

NANGGUNG, KABUPATEN BOGOR, JAWA BARAT

Lokasi pengambilan sampel Zeolit Proses pengambilan sampel zeolit

Singkapan Zeolit Lubang pengambilan Bentonit

35

LAMPIRAN-2

HASIL ANALISIS XRD BAHAN ASAL

36 ZEOLIT

37

LAMPIRAN-3

HASIL UJI KTK (KAPASITAS TUKAR KATION)

A. ZEOLIT

Kode Keterangan KTK (meq/100 g)

ZO Zeolit awal (bahan baku) 65,3 ZM-AC-10H Zeolit setelah digerus

selama 10 jam dengan penambahan 5% grinding agent ammonium cerium nitrat

60,6

Z-7N-3H Zeolit setelah dilakukan pelindian dengan larutan asam sulfat 7N selama 3 jam

54

B. BENTONIT

Kode Keterangan KTK (meq/100 g)

BO Bentonit awal (bahan baku)

20,2 BM-30H Bentonit setelah digerus

selama 30 jam

9,6 BM-5N-3H Bentonit setelah dilakukan

pelindian dengan larutan asam sulfat 5N selama 3 jam