Tahapan Pengembangan Produk 3DCE Berbasis

Pengembangan Produk

Stage-Gate

1st Muhammad Adha Ilhami Departemen Teknik Mesin dan Industri

Universitas Gadjah Mada Jurusan Teknik Industri Universitas Sultan Ageng Tirtayasa

Serang, Banten adha@untirta.ac.id

2nd Subagyo

Departemen Teknik Mesin dan Industri Universitas Gadjah Mada

Yogyakarta, Indonesia subagyo@ugm.ac.id

3rd Nur Aini Masruroh Departemen Teknik Mesin dan Industri

Universitas Gadjah Mada Yogyakarta, Indonesia

aini@ugm.ac.id

Abstrak—Saat ini, konsumen sangat “dimanjakan” dengan banyaknya pilihan dalam memilih produk dalam rangka memenuhi kebutuhannya. Dalam hal ini, produsen dituntut memiliki kemampuan dalam mengeksplorasi competitive advantage yang dimiliki untuk membuat produknya unggul dibandingkan kompetitor. Permasalahannya adalah, seiring semakin pendeknya siklus hidup produk, competitive advantage yang ada saat ini tidak menjamin tetap menjadi competitive advantage produk baru di masa datang. Pada akhirnya, satu satunya competitive advantage yang bersifat jangka panjang adalah kemampuan perusahaan berpindah dari satu competitive advantage ke competitive advantage yang lain. Sehubungan dengan kebutuhan akan competitive advantage yang terus meningkat perkembangan selanjutnya menjadi three-dimensional concurrent engineering (3DCE) dengan memasukkan integrasi perancangan supply chain bersama-sama dengan perancangan produk dan proses produksi. 3DCE terbukti mampu mengekslorasi competitive advantage tidak hanya dari internal perusahaan tapi juga di eksternal perusahaan. Untuk itu, diperlukan suatu rekomendasi awal terkait tahapan pengembangan produk yang mampu mengeksplorasi keunggulan 3DCE dengan memasukkan aspek perancangan proses dan supply chain ke dalam pengembangan produk. Penelitian ini mengusulkan tahapan pengembangan produk yang dapat digunakan sebagai dasar dalam pengembangan produk berbasis 3DCE dengan menggunakan stage-gate sebagai dasar pengembangan. Adapun hasilnya menunjukkan rekomendasi tahapan pengembangan produk 3DCE. Meski basisnya adalah tahapan pengembangan produk stage gate Ulrich dan Eppinger, didapatkan kesesuaian tahap lebih menyerupai stage-gate Cooper. Manfaat penelitian ini adalah memperkaya kajian atau hasil penelitian 3DCE yang secara umum masih minim dan secara spesifik dapat dijadikan referensi awal dalam mengembangkan produk baru berbasis 3DCE.

Kata Kunci—3DCE, stage-gate 3DCE NPD, competitive advantage, temporary competitive advantage

I. PENDAHULUAN

Konsumen “dimanjakan” dengan banyaknya pilihan dalam upayanya memenuhi kebutuhan konsumen [1]. Saat ini, persaingan antar produk semakin tinggi dengan semakin banyaknya opsi produk yang ada. Dalam menghadapi ini, produsen memiliki 2 (dua) opsi yaitu: (1) produsen menawarkan

(keunggulan kompetitif/bersaing) adalah kemampuan yang diperoleh melalui karakteristik dan sumber daya suatu perusahaan untuk memiliki kinerja yang lebih tinggi dibandingkan produk lain pada industri atau pasar yang sama [2]. Keunggulan kompetitif secara spesifik dapat berupa kepemilikan akan sumber daya alam, skill tenaga kerja yang handal, dan lokasi geografis, yang menjadi penghalang bagi perusahaan lain untuk masuk ke produk sejenis, termasuk akses terhadap teknologi baru.

Pada tahun 1998, Charles H. Fine memperkenalan istilah Three-Dimensional Concurrent Engineering (3DCE) yang dikemukakan dalam hasil risetnya pada fruit-flies companies, yaitu perusahaan yang menjalankan fast clock-speeds. Adapun clock-speeds merupakan kecepatan berevolusi dari suatu perusahaan yang bergantung pada kecepatan pengembangan produk, kecepatan produksi, dan kecepatan organisasi perusahaan. Pada prinsipnya 3DCE adalah upaya integrasi yang dasarnya adalah eksplorasi terhadap keunggulan kompetitif [3]. Sebelumnya Concurrent Engineering (CE) sudah berupaya melakukan eksplorasi terhadap keunggulan kompetitif, namun fokusnya masih di internal perusahaan produsen. Eksplorasi terhadap eksternal juga bisa terjadi, namun masih terbatas yaitu pada pemilihan supplier. 3DCE menghadirkan eksplorasi yang lebih jauh dengan melibatkan pencarian di seluruh entitas yang ada pada supply chain. Sehingga 3DCE didefinisikan juga sebagai New Product Development (NPD) yang didukung dari CE yang fokus awalnya adalah intergasi antara produk dan proses, ditambahkan pertimbangan baru yaitu perancangan konfigurasi supply chain [4].

Hal ini diperkuat dengan pertimbangan awal Fine [3] yang mengusulkan integrasi supply chain ke CPPD adalah bahwa perusahaan tidak boleh hanya fokus pada kemampuan individu perusahaan saja, namun harus berpikir lebih strategis bahwa potensi competitive advantages (keunggulan kompetitif) dapat juga didapat dari mitra perusahaan yang berada di seluruh eselon supply chain. Sukses jangka panjang tidak dimiliki perusahaan yang memiliki manajemen hebat, atau perusahaan yang memiliki hak milik akan suatu teknologi baru. Namun akan dimiliki perusahaan yang dapat mengantisipasi dan memilih, sepanjang waktu, kapabilitas apa yang layak untuk diinvestasikan dan apa yang harus dilimpahkan ke pihak lain

mana yang harus dikendalikan secara internal dan mana yang diberikan pihak lain untuk dikendalikan [3].

Pada awalnya opsi memperoleh keunggulan kompetitif dilakukan perusahaan dengan eksplorasi keunggulan internal yang dimiliki perusahaan dan mengakuisisi perusahaan lain untuk mendapatkan keunggulan kompetitif. Paradigma ini adalah paradigma dimana keunggulan kompetitif dianggap sebagai long-term competitive advantage. Untuk melakukan opsi kedua, perusahaan dihadapkan pada nilai investasi yang sangat besar. Investasi besar yang cukup dikenal di dunia ini antara lain perusahaan Daimler yang mengakuisisi Chrysler dengan nilai investasi mencapai USD 39 miliar pada tahun 1998. Pada tahun 2000, America Online (AOL) melakukan akuisisi terhadap perusahaan media konvensional Time Warner dengan nilai investasi mencapai USD 164 miliar yang merupakan akuisisi dengan nilai terbesar. Microsoft berinvestasi USD 6,3 miliar terhadap perusahaan aQuantive. Hawlett-Packard Enterprises Co. melakukan akuisisi perusahaan piranti lunak Autonomy dengan nilai investasi hingga USD 12 miliar pada tahun 2011 dan akusisi perusahaan Mobile Palm pada tahun 2010. Ke semua proses akuisisi tersebut mengalami kegagalan pada prosesnya.

Investasi untuk akuisisi memang pada saat itu adalah upaya yang direkomendasikan dalam memperoleh long-term competitive advantage. Namun, saat ini dunia industri sudah menjadi clock-speed, situasi dimana segala sesuatu dapat berubah secara cepat. Satu hal yang sebelumnya merupakan keunggulan kompetitif dapat berubah seketika menjadikan keunggulan kompetitif tidak lagi bersifat jangka panjang, namun telah menjadi temporary. Sehingga dapat disimpulkan bahwa satu-satunya long-term competitive advantage bagi perusahaan adalah kemampuan untuk berpindah dari satu keunggulan kompetitif ke keunggulan kompetitif berikutnya [2,5].

Berdasarkan hal tersebut, 3DCE saat ini menjadi opsi terbaik yang dimiliki perusahaan untuk dapat bersaing dalam lingkungan dimana konsumen menjadi “konsumen manja” dengan banyak opsi. Paling tidak ada 3 (tiga) keunggulan 3DCE dibandingkan CE dalam konteks ini yaitu: (1) eksplorasi terhadap keunggulan kompetitif temporer yang tidak hanya bersifat internal namun menyeluruh ke seluruh entitas yang ada di rangkaian supply chain, (2) permasalahan produksi dan supply chain dapat diidentifikasi dan bahkan direncanakan pada pengembangan produk sehingga akan mengurangi permasalahannya setelah perancangan produk selesai, dan (3) mempercepat proses pengembangan produk hingga sampai pengiriman produk baru.

Permasalahan dalam stream penelitian 3DCE adalah masih minimnya penelitian yang mendukung dan membentuk keilmuan 3DCE, khususnya dalam pengambilan keputusan dalam perancangan produk baru berbasis 3DCE. Hal ini didukung penelitian lain yang menyatakan bahwa baru ada 6 (enam) publikasi yang secara eksplisit terkait model pengambilan keputusan yang terkait 3DCE. Model

pengembangan produk berbasis 3DCE pada prinsipnya menggunakan pertimbangan atribut perancangan produk, proses, dan supply chain [6]. Namun hingga saat ini bagaimana antar model/metode pada setiap tahap pengembangan produk saling berinteraksi dalam pengembangan produk 3DCE masih kontradiktif.

Penelitian ini bertujuan untuk menyusun tahapan pengembangan produk 3DCE dengan menggunakan basis pengembangan produk stage-gate yang sudah diintegrasikan dengan aktivitas perancangan proses, yaitu pengembangan produk stage-gate Ulrich Eppinger, dengan memasukkan aktivitas perancangan supply chain yang merupakan dimensi ketiga untuk melengkapi integrasi pengembangan produk 3DCE. Selanjutnya, dengan memasukkan aktivitas dimensi ketiga yaitu aktivitas supply chain, baik perancangan arsitektur/konfigurasi supply chain dan perencanaan logistik dan distribusi. Hal ini sesuai dengan rekomendasi atau arahan yang ada pada The Imperative of Concurrency (atau FAT System) sebagai dasar 3DCE. Analisa kemudian disusun untuk merasionalisasi usulan tahapan pengembangan produk 3DCE. Akhirnya tahapan pengembangan produk dengan melibatkan 6 aktivitas utama pada 3DCE disusun sebagai keluaran penelitian.

II. TINJAUAN PUSTAKA A. Tahapan Pengembangan Produk

Tahapan pengembangan produk yang umum dan dikenal luas adalah tahapan pengembangan produk stage-gate yang diperkenalkan oleh Robet G. Cooper pada tahun 1983 yang mendeskripsikan tahapan pengembangan produk dalam 7 (tujuh) tahap pengembangan produk. Perkembangan selanjutnya Cooper memodifikasi beberapa kali hingga akhirnya menghasilkan Scalable Stage-Gate Systems [7]. Ulrich dan Eppinger secara umum membagi tahap pengembangan produk ke dalam 6 (enam) tahapan [8].

Namun, hingga saat ini belum ada tahapan pengembangan produk berbasis 3DCE. Adapun pengembangan produk terintegrasi yang sudah ada merupakan integrasi perancangan produk dan proses produksi antara lain Magrab et al. [9], dan Ulrich dan Eppinger [8].

B. Penelitian Model Pengambilan Keputusan 3DCE pada Tahap Concept Development

Berbasiskan tahapan pengembangan produk penelitian ini memilih tahapan pengembangan produk terintegrasi dari Ulrich dan Eppinger sebagai basis pengelompokkan model pengambilan keputusan. Pengembangan metode/model pengambilan keputusan dalam 3DCE jika diplot dalam tahapan pengembangan produk dapat dilihat pada Gambar 1.

Saat ini belum didapatkan model/metode yang mendukung pengambilan keputusan dalam perancangan konsep produk (Concept Generation) dan tahap Testing. Model yang sudah ada dan jelas pada stream pengembangan produk 3DCE adalah pada tahap development atau detail design.

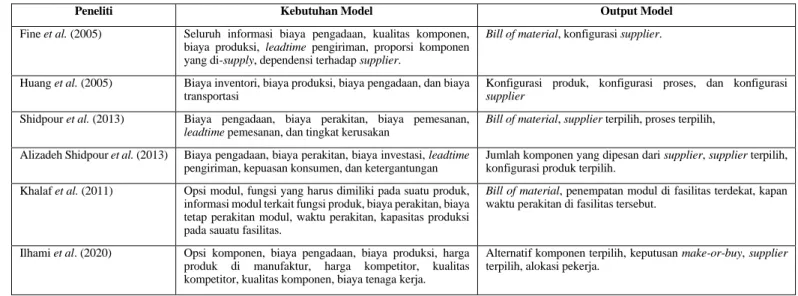

Gambar 1. Peta penelitian model pengambilan keputusan 3D

C. Penelitian Model Pengambilan Keputusan 3DCE pada Tahap Development

Terdapat 6 (enam) model yang secara jelas merupakan stream pengembangan produk 3DCE. Fine et al. [10] diklaim sebagai model perancangan 3DCE pertama dimana pengambilan keputusan dimodelkan dengan pendekatan Goal Programming. Fine et al. secara tegas memposisikan modelnya digunakan pada tahap ke-3 pengembangan produk Stage-Gate Cooper yaitu tahap development (detailed design). Model ini memilih konfigurasi dari beberapa kombinasi konfigurasi dari rancangan produk, proses, dan supply chain. Pembuatan model yang mengoptimalkan supply chain dengan menyesuaikannya dengan commonality di antara berbagai platform produk. Meski perspektif yang digunakan adalah perspektif supply chain, namun integrasi perancangan antara supply chain, produk, dan proses terjadi [11].

Sementara itu, model Shidpour et al. [12] adalah model pertama yang memodelkan secara komprehensif permasalahan pengambilan keputusan dalam pemilihan desain produk, proses, dan supply chain. Model Shidpour ini dilengkapi dengan prosedur perancangan yang secara jelas mengatur mengatur proses perancangan hingga terpilihnya rancangan produk yang terbaik. Selanjutnya, terdapat penlitian selanjutnya yang mengembangkan model tersebut

dengan prosedur melibatkan sekelompok orang dalam proses pengambilan keputusannya untuk kemudian menjadikan model tersebut sebagai basis dalam pengambilan keputusan [13].

Diusulkan model mixed integer linear programming yang bertujuan meminimasikan seluruh biaya yang menghubungkan aktivitas produsen dan supplier untuk menghasilkan bill of material yang optimal [14]. Terakhir adalah model yang mengusulkan mixed integer non-linear programming yang memilih komponen, menentukan keputusan make-or-buy komponen, dan menentukan supplier mana yang akan digunakan untuk mengoptimalkan keuntungan operasional produsen [15].

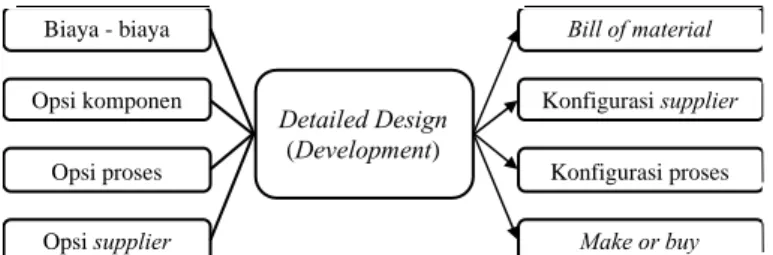

Kelima model tersebut belum secara utuh dapat merelasikan bagaimana hubungan model tersebut pada tahapan pengembangan produk baik tahap sebelum dan sesudah model tersebut digunakan. Perbandingan model secara lengkap dapat dilihat di Tabel 1. Tabel 1 akan dijadikan dasar dalam mengkonfigrasikan relasi antar tahap pengembangan produk dari tahap sebelumnya dan tahap setelahnya. Model dan kebutuhan serta output model tersebut dijabarkan dalam diagram seperti pada Gambar 2.

TABEL I PERBANDINGAN MODEL PERANCANGAN PRODUK 3DCE

Peneliti Kebutuhan Model Output Model

Fine et al. (2005) Seluruh informasi biaya pengadaan, kualitas komponen, biaya produksi, leadtime pengiriman, proporsi komponen yang di-supply, dependensi terhadap supplier.

Bill of material, konfigurasi supplier.

Huang et al. (2005) Biaya inventori, biaya produksi, biaya pengadaan, dan biaya transportasi

Konfigurasi produk, konfigurasi proses, dan konfigurasi supplier

Shidpour et al. (2013) Biaya pengadaan, biaya perakitan, biaya pemesanan, leadtime pemesanan, dan tingkat kerusakan

Bill of material, supplier terpilih, proses terpilih, Alizadeh Shidpour et al. (2013) Biaya pengadaan, biaya perakitan, biaya investasi, leadtime

pengiriman, kepuasan konsumen, dan ketergantungan

Jumlah komponen yang dipesan dari supplier, supplier terpilih, konfigurasi produk terpilih.

Khalaf et al. (2011) Opsi modul, fungsi yang harus dimiliki pada suatu produk, informasi modul terkait fungsi produk, biaya perakitan, biaya tetap perakitan modul, waktu perakitan, kapasitas produksi pada sauatu fasilitas.

Bill of material, penempatan modul di fasilitas terdekat, kapan waktu perakitan di fasilitas tersebut.

Ilhami et al. (2020) Opsi komponen, biaya pengadaan, biaya produksi, harga produk di manufaktur, harga kompetitor, kualitas kompetitor, kualitas komponen, biaya tenaga kerja.

Alternatif komponen terpilih, keputusan make-or-buy, supplier terpilih, alokasi pekerja.

Concept Generation Detailed Design Testing

3DCE:

Fine et al. (2005), Huang et al. (2005), Shidpouret al.(2013a, b), Khalaf et al.(2011), Ilhami et al. (2020)

2D: Product& Supply Chain

Metta dan Badurdeen (2013)

2D Process& Supply Chain:

Gambar 2. Input dan Output Model pada Tahap Development

Gambar 3. The FAT System

III. ANALISA DAN PEMBAHASAN

A. The Imperative of Concurrency dan Pengembangan Produk Stage-Gate

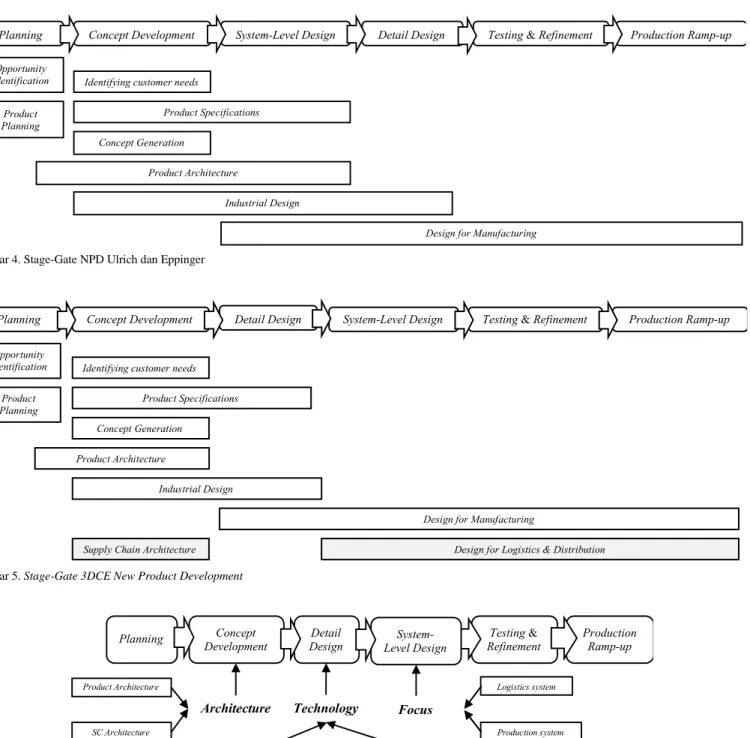

Terdapat penelitian yang menyatakan bahwa modelnya dapat digunakan pada tahap Detail Design di tahapan pengembangan produk stage-gate. Adapun prinsip dasar implementasi 3DCE adalah The Imperative of Concurrency yang kemudian dikenal dengan The FAT system (Focus, Architecture, dan Technology) [10]. Maksudnya adalah bahwa pengembangan produk 3DCE dibagi ke dalam 3 aktivitas utama dimana di masing-masing aktivitas tersebut terdapat 2 sub aktivitas yang terintegrasi (lihat Gambar 3). Architecture adalah integrasi perancangan arsitektur produk dan arsitektur supply chain. Technology adalah integrasi antara unit processes dan design yang artinya segala hal terkait detil rancangan produk dan detil proses produksi dirancang di sini. Sedangkan Focus adalah integrasi perancangan sistem manufaktur yang dilaksanakan bersamaan dengan sistem logistik dan distribusi.

Jika diperhatikan the imperative of concurrency adalah panduan dalam integrasi perancangan di pengembangan produk 3DCE. Sehingga untuk menggabungkannya dengan pengembangan produk stage-gate perlu diselaraskan dengan aktivitas utama yang ada di setiap tahap stage-gate. Untuk itu, dipilih pengembangan produk stage-gate yang sudah mengintegrasikan dengan perancangan proses yaitu stage-gate Ulrich dan Eppinger (lihat Gambar 4).

Output dari Architecture adalah struktur produk (arsitektur produk dan arsitektur supply chain). Di sini mengindikasikan bahwa Architecture berdasarkan the imperative of concurrency berarti bahwa arsitektur baik produk dan supply chain harus selesai di tahap concept development atau system-level design. Hal ini dapat dimaklumi karena system-level design pada prinsipnya merancang sistem produksi dan jika

dimasukkan perancangan supply chain maka sistem supply chain akan dipertimbangkan pada tahap ini. Sehingga jika murni hanya membahas arsitektur, maka arsitektur produk dan supply chain seharusnya selesai pada tahap concept development.

Beralih pada Technology, dimana fokusnya pada rancangan detil dan teknologi produksi yang digunakan, maka output seharusnya pada tahap ini adalah detil spesifikasi produk dan detil rancangan proses. Jika melihat tahapan stage-gate maka tahapan yang sedang membahas detil produk dan proses secara bersamaan adalah tahap detail design (irisan industrial design dan design for manufacturing).

Terakhir Focus, integrasi antara sistem manufaktur sistem logistik dan distribusi, maka aktivitas pada stage-gate yang berisikan kedua hal tersebut adalah mulai dari system-level design hingga production ramp-up. Namun karena pada stage-gate dari Ulrich dan Eppinger belum memasukkan integrasi supply chain, hal ini belum terlihat secara jelas. Untuk itu elaborasi dilakukan untuk kemudian disimpulkan bahwa Focus dilaksanakan pada system-level design.

Untuk memperkuat analisis tersebut, kumpulan model yang dipaparkan pada tinjauan pustakan mendukung hal ini. Hal ini dapat dilihat sebagai berikut: (1) model yang ada adalah model yang berada pada tahap detil design dan integrasi yang dilakukan adalah integrasi pada rancangan produk dan rancangan proses; (2) meskipun pada model-model tersebut sudah ada pembahasan supplier, tidak belum membahas struktur supply chain secara lengkap; (3) adanya opsi komponen pada inputan model menunjukkan bahwa struktur produk dan fungsi produk sudah selesai dibahas, sehingga tidak mungkin ini berada di tahap concept development; (4) output model-model tersebut adalah bill of material yang artinya pada tahap ini sudah selesai merencanakan produk secara detil. Sehingga dari hal-hal tersebut, dapat disimpulkan bahwa model-model tersebut berada pada tahap detil design.

B. Penyesuaian Tahapan Pengembangan Produk 3DCE Pada prinsip Focus yang diproyeksikan berada pada tahap system-level design, jika perencanaan supply chain diintegrasikan, didapati permasalahan tidak mungkin rencana supply chain dan rencana produksi dapat dilakukan sebelum selesainya rancangan proses produksi (terkait kapasitas produksi) dan kepastian rancangan produk. Hal ini mengindikasikan bahwa tahap system-level design perlu digeser posisinya ke posisi setelah tahap detail design. Sehingga tahapan pengembangan produk stage-gate 3DCE dapat diubah seperti pada gambar 5.

Masuknya supply chain ke dalam integrasi pengembangan produk 3DCE akan membawa 2 (dua) aktivitas yaitu perancangan arsitektur supply chain dan perencanaan sistem logistik dan distribusinya. Sehingga Gambar 5 akan diusulkan menjadi Stage-Gate 3DCE New Product Development. Detailed Design (Development) Bill of material Konfigurasisupplier Konfigurasi proses Make or buy Opsi komponen Biaya - biaya Opsi proses Opsisupplier Design Detailed, performance, specifications, & functions. Product Architecture Modular vs Integral Unit Processes Technology & Equipment Manufacturing System Functional, Cellular Supply Chain Architecture Organization set & Allocation of Tasks Logistics & Coordination System Autonomation & Integrated Architecture Technology Focus

Gambar 4. Stage-Gate NPD Ulrich dan Eppinger

Gambar 5. Stage-Gate 3DCE New Product Development

Gambar 6. Korelasi The FAT System dan Stage Gate

Perubahan posisi system-level design dari sebelumnya berada di sebelum detail design menjadi setelahnya adalah bahwa ada kemungkinan besar lantai produksi akan berubah, baik alokasi mesin/tenaga kerja dan layout-nya, mengingat kapasitas dapat berubah sebagai konsekuensi dari pemilihan desain detil dari produk. Sebagai contoh, pada suatu paper, kapasitas produksi ditentukan bersamaan dengan desain detil yang menyebabkan perlu ada tindakan lanjutan dalam hal ini perancangan layout yang menyesuaikan dengan kebutuhan kapasitas yang ditetapkan [15].

development) setelah tahap concept development. Hal ini menunjukkan perbedaan konsep dasar perancangan produk yang dianut keduanya. Kunci perbedaanya adalah terletak pada design for manufacturing (DfM), dimana pada Cooper, DfM dianggap sebagai “variabel keputusan” sementara pada Ulrich dan Eppinger DfM dianggap sebagai “pembatas”. Sederhananya DfM terkait kapasitas produksi, Ulrich dan Eppinger menetapkan DfM sebelum perancangan detil produk, ini mengindikasikan bahwa kapasitas produksi adalah “pembatas”, yang juga berarti Ulrich dan Eppinger

Planning Concept Development System-Level Design Detail Design Testing &Refinement Production Ramp-up

Opportunity Identification Product Planning

Identifying customer needs

Product Specifications Concept Generation

Product Architecture

Industrial Design

Design for Manufacturing

Planning Concept Development Detail Design System-Level Design Testing& Refinement Production Ramp-up

Opportunity Identification Product Planning

Identifying customer needs Product Specifications Concept Generation

Product Architecture

Industrial Design

Design for Manufacturing

Design for Logistics & Distribution Supply Chain Architecture

Planning Concept Development Detail Design Testing & Refinement Production Ramp-up Architecture Product Architecture SC Architecture Technology

Industrial Design Design for Manufacturing

System-Level Design

Focus

Production system Logistics system

Cooper merancang tahapan pengembangan produk dengan dasar pemikiran produk inovasi yang sama sekali baru.

Gambar 6 menunjukkan bagaimana korelasi antara The FAT System dan pengembangan produk stage-gate. Penempatan architecture, technology, dan focus didasarkan pada 6 (enam) aktivitas yang ada pada The FAT System kemudian dikorelasikan pada aktivitas yang ada pada stage-gate dengan menambahkan aktivitas yang belum ada yaitu perancangan supply chain.

IV. KESIMPULAN DAN SARAN

Berdasarkan hasil pembahasan, bahwa 3DCE merupakan pengembangan lebih lanjut dari CE, yang memasukkan supply chain dalam integrasi perancangan produk dan proses yang sudah ada terlebih dahulu. Penggunaan tahapan pengembangan produk Ulrich dan Eppinger sebagai dasar perancangan tahapan pengembangan produk 3DCE dikarenakan Ulrich dan Eppinger telah mengintegrasikan perancangan produk dan proses, sehingga lebih bisa digunakan sebagai dasar pengembangan produk 3DCE.

Perubahan posisi tahapan system-level design terjadi dikarenakan integrasi supply chain “memaksa” DfM diintegrasikan dengan sistem logistik dan distribusi untuk menunggu kepastian rancangan produk dan proses sehingga dapat dijadikan dasar dalam perencanaan logistik dan distribusi mulai dari bahan baku hingga produk diterima konsumen.

Hal yang dapat dijadikan penelitian selanjutnya adalah bagaimana mengimplementasikan hal ini dalam studi kasus. Selain itu diperlukan penelitian terkait tahapan pengembangan produk 3DCE stage-gate untuk produk baru yang hanya mengalami modifikasi dari produk sebelumnya. Adapun terkait pengambilan keputusan masih dibutuhkan banyak model/metode pengambilan keputusan pada tahap concept design dan system-level design.

DAFTAR PUSTAKA

[1] X. Yao dan R. Askin, “Review of supply chain configuration and design decision-making for new product,” Int. J. Prod. Res., vol. 0, no. 0, hal. 1–21, 2019.

[2] M. E. Porter, Competitive strategy: Creating and sustaining superior performance. New York: The Free Press, 1985. [3] C. H. Fine, Clockspeed: Winning industry control in the age of

temporary advantage. New York: Basic Books, 1998.

[4] L. M. Ellram, W. L. Tate, dan C. R. Carter, “Product-process-supply chain: an integrative approach to three-dimensional concurrent engineering,” Int. J. Phys. Distrib. Logist. Manag., vol. 37, no. 4, hal. 305–330, 2007.

[5] I. M. Mombeshora, E. a Dekoninck, dan S. Cayzer, “Environmental New Product Pr Oduct Development Through the Three Dimensional Concurrent Concurre Nt Engineering Approach,” in Proceedings of the 13th International Design Conference DESIGN 2014, 2014, hal. 1601–1610.

[6] M. A. Ilhami, Subagyo, dan N. A. Masruroh, “Trade-offs mathematical modelling of 3DCE in new product development: Real three dimensions and directions for development,” IOP Conf. Ser. Mater. Sci. Eng., vol. 337, no. 1, 2018.

[7] R. G. Cooper, “Idea-to-Launch Gating Systems : Better, Faster, and More Agile,” Res. Manag., vol. 60, no. 1, hal. 48–52, 2017. [8] K. T. Ulrich dan S. D. Eppinger, Product Design and

Development: Sixth Edition, 5th ed. New York: Mc Graw HIll, 2015.

[9] E. Magrab, S. Gupta, F. McCluskey, dan P. Sandborn, Integrated

product and process design and development: the product realization process, Second Edi. New York: Taylor & Francis, 2009.

[10] C. H. Fine, B. Golany, dan H. Naseraldin, “Modeling tradeoffs in three-dimensional concurrent engineering: A goal programming approach,” J. Oper. Manag., vol. 23, no. 3–4, hal. 389–403, 2005. [11] G. Q. Huang, X. Y. Zhang, dan L. Liang, “Towards integrated optimal configuration of platform products, manufacturing processes, and supply chains,” J. Oper. Manag., vol. 23, no. 2 December 2004, hal. 267–290, 2005.

[12] H. Shidpour, M. Shahrokhi, dan A. Bernard, “A multi-objective programming approach, integrated into the TOPSIS method, in order to optimize product design; In three-dimensional concurrent engineering,” Comput. Ind. Eng., vol. 64, no. 4, hal. 875–885, 2013.

[13] H. Shidpour, C. Da Cunha, dan A. Bernard, “Group multi-criteria design concept evaluation using combined rough set theory and fuzzy set theory,” Expert Syst. Appl., vol. 64, hal. 633–644, 2016. [14] R. E. H. Khalaf, B. Agard, dan B. Penz, “Simultaneous design of a product family and its related supply chain using a Tabu Search algorithm,” Int. J. Prod. Res., vol. 49, no. 19, hal. 5637–5656, 2011.

[15] M. A. Ilhami, Subagyo, dan N. A. Masruroh, “A mathematical model at the detailed design phase in the 3DCE new product development,” Comput. Ind. Eng., vol. 146, hal. 106617, 2020.