SIFAT FISIS DAN MEKANIS PAPAN KOMPOSIT DARI

SERBUK SABUT KELAPA (COCOPEAT) DENGAN PLASTIK

POLYETHYLENE

DANU PRASETYAWAN

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INNSTITUT PERTANIAN BOGOR

SIFAT FISIS DAN MEKANIS PAPAN KOMPOSIT DARI

SERBUK SABUT KELAPA (COCOPEAT) DENGAN PLASTIK

POLYETHYLENE

DANU PRASETYAWAN

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

DANU PRASETYAWAN. Sifat Fisis dan Mekanis Papan Komposit dari Serbuk Sabut Kelapa (Cocopeat) dengan Plastik Polyethylene. Dibimbing oleh Dede Hermawan.

Indonesia menghasilkan buah kelapa rata-rata 15,5 miliyar/tahun. Industri pengolahan buah kelapa umumnya masih terfokus kepada pengolahan hasil daging buah sebagai hasil utama, sedangkan industri yang mengolah hasil samping buah (by-product) seperti; air , sabut, dan tempurung kelapa masih secara tradisional dan berskala kecil, padahal potensi ketersediaan bahan baku untuk membangun industri pengolahannya masih sangat besar. Salah satu yang belum termanfaatkan secara maksimal adalah cocopeat. Sebagai bahan yang berlignoselulosa, cocopeat ini dapat dimanfaatkan sebagai bahan baku papan partikel yang merupakan salah satu alternatif pemanfaatan limbah tersebut (Subiyanto et al. 2003). Dengan jumlah sekitar 3,3 juta ton per tahun cocopeat sangatlah potensial jika digunakan sebagai bahan baku alternatif untuk industri papan partikel. Penelitian mengenai pemanfaatan cocopeat sebagai bahan baku papan partikel telah dilakukan oleh Subiyanto et al.(2003), dalam penelitian tersebut pembuatan papan partikel dari cocopeat menggunakan perekat Urea-formaldehyde dengan beberapa kadar perekat.

Pembuatan papan komposit dilakukan dengan mencampur serbuk sabut kelapa (cocopeat) dengan serbuk plastik polyethylene. Pencampuran kedua bahan tersebut terdiri dari beberapa kombinasi perbandingan cocopeat/polyethylene yaitu 50:50, 40:60, dan 30:70. Campuran tersebut kemudian dikempa dengan variasi suhu kempa 160oC, 170oC, dan 180oC. Pengujian sifat fisis yang dilakukan antara lain kerapatan, kadar air, daya serap air, dan pengembangan tebal. Sifat mekanis yang diuji antara lain MOR, MOE, dan kuat pegang sekrup. Pengujian terhadap kualitas papan komposit ini mengacu pada standar JIS A5908 (2003).

Dari hasil penelitian yang dilakukan sifat fisis papan komposit yang dihasilkan memenuhi standar JIS A 5908 (2003). Kualitas papan komposit yang terbaik adalah papan dengan perbandingan cocopeat/polyethylene 30:70 dengan suhu kempa 170oC, karena papan ini memiliki nilai daya serap air yang rendah dan nilai MOR yang paling tinggi. Pemberian perlakuan suhu kempa tidak memeberikan pengaruh kepada kualitas papan komposit yang dihasilkan.

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Sifat Fisis Dan Mekanis Papan Komposit Dari Serbuk Sabut Kelapa (Cocopeat) Dengan Plastik Polyethylene adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, September 2009

Danu Prasetyawan NRP E24051097

KATA PENGANTAR

Penulis memanjatkan puji dan syukur ke hadirat Allah SWT atas segala curahan rahmat dan kasih sayang-Nya sehingga skripsi ini berhasil diselesaikan. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Mayor Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Penelitian ini berjudul Sifat Fisis dan Mekanis Papan Komposit dari Serbuk Sabut Kelapa (cocopeat) dengan Plastik Polyethylene.

Cocopeat adalah hasil samping proses pengambilan serat sabut kelapa. Selama ini industri pengolahan buah kelapa hanya fokus pada pengolahan daging buahnya saja, sedangkan cocopeat sebagai salah satu by-product dari industri tersebut belum termanfaatkan secara maksimal. Pemanfaatan cocopeat sekarang ini masih terbatas pada media untuk tanaman hydroponik dan sebagai pelapis lapangan golf, sehingga dibutuhkan suatu metode atau teknologi untuk memberikan nilai tambah bagi cocopeat tersebut. Penelitian mengenai papan komposit dengan bahan baku cocopeat belum banyak dilakukan, sehingga penulis menggunakan cocopeat sebagai bahan baku untuk pembuatan papan komposit. Pembuatan papan komposit ini menggunakan plastik Polyethylene dengan berbagai kadar yang berbeda, serta penggunaan beberapa variasi suhu kempa. Penelitian ini bertujuan untuk mengetahui pengaruh komposisi campuran serbuk sabut kelapa dengan serbuk plastik Polyethylene dan pengaruh suhu pengempaan terhadap kualitas papan komposit. Hasil penelitian ini menunjukkan bahwa papan komposit ini dapat digunakan untuk pelapis dinding, penyekat ruangan, plaffon yang tidak menerima beban terlalu besar.

Penelitian ini diharapkan dapat memberi informasi yang berguna dalam pengembangan pemanfaatan cocopeat. Penulis juga menyadari bahwa hasil penelitian ini masih jauh dari sempurna, oleh karena itu penulis mengharapkan adanya kritik dan saran yang bersifat membangun bagi penulis sehingga penulis akan menjadi lebih baik lagi. Semoga skripsi ini dapat bermanfaat terutama bagi penulis dan pihak-pihak yang membutuhkan.

Bogor, September 2009 Penulis

RIWAYAT HIDUP

Penulis dilahirkan di kota Magelang pada tanggal 13 Januari 1988 dari pasangan Bapak Suyatman dan Ibu Rubiyatmi sebagai anak pertama dari dua bersaudara.

Jenjang pendidikan formal yang telah dilalui penulis antara lain Sekolah Dasar Negeri Cempaka Putih Timur 03 Pagi Jakarta tahun 1993-1999, Sekolah Lanjutan Tingkat Pertama di SLTP Negeri 216 Jakarta tahun 1999-2002. Pada tahun 2005 penulis lulus dari Sekolah Menengah Umum di SMU Negeri 77 Jakarta.

Pada tahun 2005 juga penulis diterima sebagai mahasiswa di Institut Pertanian Bogor melalui jalur USMI. Tahun 2006 penulis mendapatkan major Teknologi Hasil Hutan dan pada tahun 2008 memilih Bagian Biokomposit sebagai bidang keahlian.

Penulis telah mengikuti beberapa kegiatan praktek lapang antara lain Praktek Pengenalan Ekosisitem Hutan (PPEH) pada bulan Juli 2007 di Linggarjati dan Indramayu, Jawa Barat. Kemudian pada bulan Juli-Agustus 2008 penulis melakukan Praktek Pengelolaan Hutan (PPH) di Gunung Walat dan Tanggeung, Sukabumi. Penulis juga melakukan Praktek Kerja Lapang di CV. RAKABU FURNITURE, Solo, Jawa Tengah pada bulan Febuari-April 2009.

Kegiatan kemahasiswaan yang pernah diiukuti penulis yaitu Uni Konservasi Fauna IPB (UKF-IPB) pada tahun 2005-sekarang dan Himpunan Profesi Departemen Hasil Hutan (Himasiltan) pada tahun 2006-2008. Penulis juga pernah menjadi panitia dalam acara Rimba-E tahun 2007, panitia KOMPAK THH 2007, Panitia Aeromodelling Goes to Campus 2007 dan panitia Seminar Kesehatan dan Keselamatan Kerja (K3) tahun 2008.

Tahun 2009 penulis menyelesaikan penelitian dan penulisan skripsi dengan judul Sifat Fisis dan Mekanis Papan Komposit dari Serbuk Sabut Kelapa (cocopeat) dengan Plastik Polyethylene.

UCAPAN TERIMA KASIH

Ucapan syukur dipanjatkan kepada yang Maha Esa ALLAH SWT yang telah memberikan rahmat dan karunia sehingga penulis dapat menyelesaikan penelitian dan penulisan skripsi ini dengan baik. Pada kesempatan ini penulis ingin menyampaikan penghargaan dan ucapan terimakasih kepada :

1. Bapak Dr. Ir. Dede Hermawan, M.Sc yang telah memberikan bimbingan, arahan, bantuan dan masukan selama penelitian hingga penulisan skripsi ini selesai.

2. Bapak Ir. Ahmad hadjib, MS, Ibu Dr. Ir. Elis Nina Herliyana, M.Si, dan Ibu Ir. Lin Nuriah Ginoga, M.Si sebagai dosen penguji pada ujian komprehensif.

3. Bapak dan Mama, adikku Bayu Dwi Prasetyo yang tak pernah henti memberikan doa, semangat, kasih sayang dan dukungan yang besar baik spiritual maupun material.

4. Seluruh dosen, staf dan laboran Departemen Hasil Hutan: Pak Abdullah, Mas Irfan, Mbak Esti, Pak Atin, Mas Gunawan, yang telah memberikan jasanya kepada penulis sehingga penulis mampu menyelesaikan skripsi ini.

5. Sahabat-sahabatku di ”NAKAMA”, Handanu Dwaradi (MAT’42), Mohammad Chandra (ILKOM’42), Steven Syahrinaldi P (ITK’42), Dera Syafruddin (KSHE’42), Kurniawan Marta A (SVK’42) atas semua kebersamaan dan kekeluargaannya selama ini..

6. Miske S.A, Ratu F, Roslita F rekan satu bimbingan untuk bantuan, dukungan serta semangatnya

7. Rentry A.N, Dina S.R, Steffie R.P, dan Tri Miranti (STK’42) atas bantuannya dalam proses penyusunan skripsi ini.

8. Teman seperjuangan PKL Bagus, Becky, Yoki, Nia untuk kebersamaannya

9. Rekan-rekan Biokomposit dan teman-teman seperjuangan THH’42 : Doni, Sakti, Yudo, Iie, Nila, Ratna, Reiza, Ani, Widy, Ridho, Mas Ari, Vivin, Icha, Iin, Raefa serta teman-teman THH’42 lainnya yang tidak dapat

disebutkan satu persatu atas semua dukungan, kekompakkan dan kebersamaannya selama ini.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu saran dan kritik yang membangun sangat diharapkan, demi kesempurnaan penulisan karya ilmiah ini.

Bogor, September 2009 Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

BAB I. PENDAHULUAN 1.1Latar Belakang ... 1

1.2Tujuan Penelitian... 2

1.3Manfaat Penelitian ... 2

1.4Hipotesa Penelitian ... 2

BAB II. TINJAUAN PUSTAKA 2.1 Papan Partikel... 3

2.2 Natural Fibre-Reinforced Composites ... 3

2.3 Serbuk Sabut Kelapa (Cocopeat) ... 4

2.4 Polyethylene ... 5

BAB III. METODOLOGI PENELITIAN 3.1Waktu dan Tempat Penelitian ... 7

3.2Alat dan Bahan Penelitian... 7

3.3Pembuatan Contoh Uji... 7

3.4Pengujian Sifat Fisis dan Mekanis Papan Komposit ... 9

3.5Analisis Data ... 12

BAB IV. HASIL DAN PEMBAHASAN 4.1 Sifat Fisis ... 14

4.1.1Kerapatan ... 14

4.1.2Kadar Air ... 16

4.1.3Daya Serap Air ... 17

4.1.4Pengembangan Tebal ... 20

4.2 Sifat Mekanis ... 23

4.2.1Modulus of Rupture (MOR) ... 23

4.2.3Kuat Pegang Sekrup... 26

4.3 Kualitas Papan Komposit ... 29

BAB V. KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 31

5.2 Saran ... 31

DAFTAR PUSTAKA ... 32

DAFTAR TABEL

No. Halaman

1. Tipe-tipe dari Polyethylene ... 6

2. Analisis keragaman kerapatan papan komposit ... 15

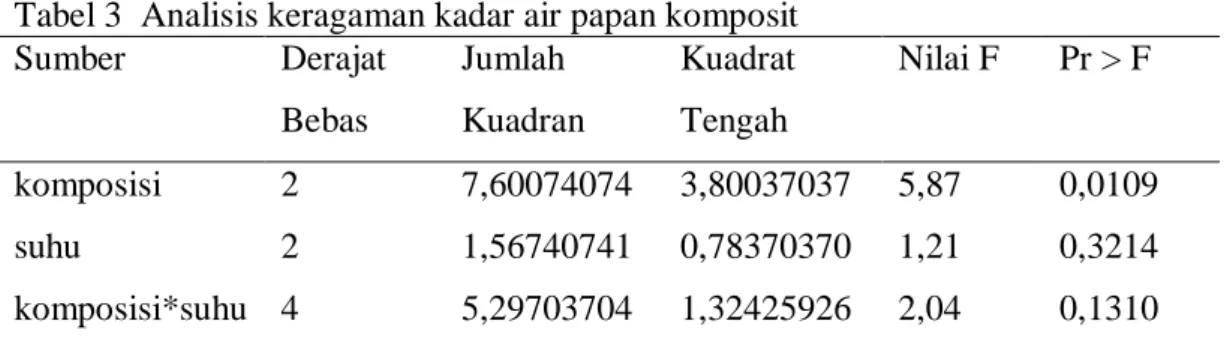

3. Analisis keragaman kadar air papan komposit ... 17

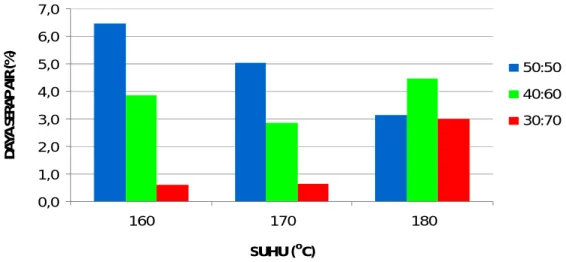

4. Analisis keragaman daya serap air 2 jam papan komposit ... 19

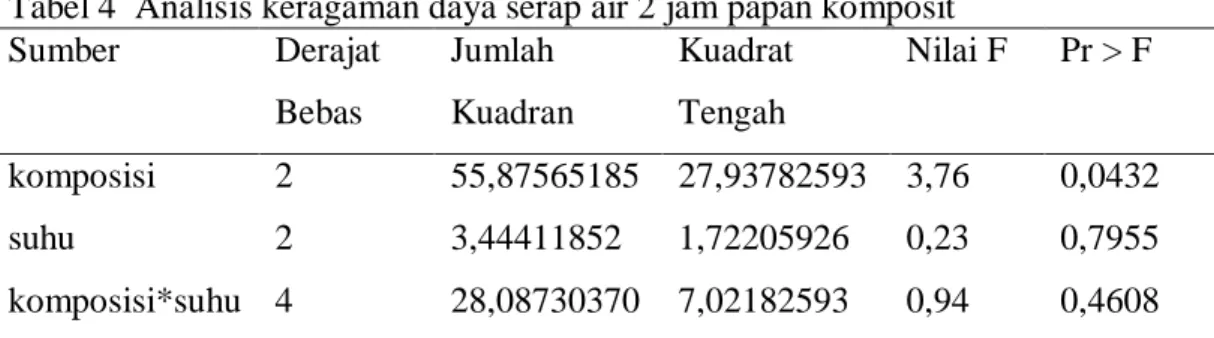

5. Analisis keragaman daya serap air 24 jam papan komposit ... 19

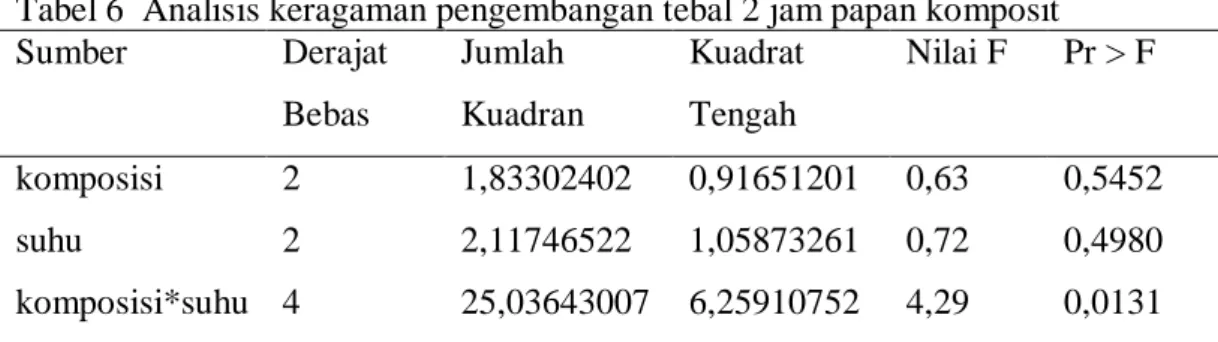

6. Analisis keragaman pengembangan tebal 2 jam papan komposit ... 22

7. Analisis keragaman pengembangan tebal 24 jam papan komposit ... 22

8. Analisis keragaman MOR papan komposit ... 24

9. Analisis keragaman MOE papan komposit ... 25

10.Analisis keragaman kuat pegang sekrup papan komposit ... 27

DAFTAR GAMBAR

No. Halaman 1. Pola pengambilan contoh uji ... 9 2. Histogram kerapatan papan komposit berdasarkan perbandingan

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 14 3. Histogram kadar air papan komposit berdasarkan perbandingan

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 16 4. Histogram daya serap air 2 jam papan komposit berdasarkan perbandingan

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 18 5. Histogram daya serap air 24 jam papan komposit berdasarkan perbandingan

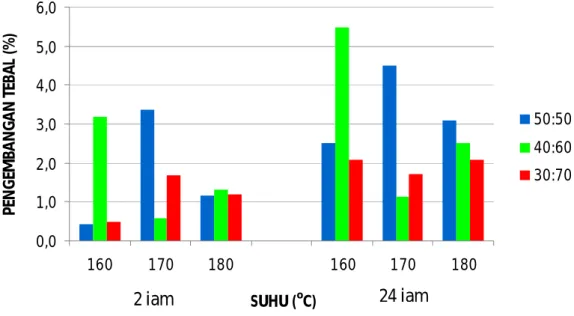

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 18 6. Histogram pengembangan tebal papan komposit berdasarkan perbandingan

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 21 7. Histogram nilai MOR papan komposit berdasarkan perbandingan

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 23 8. Histogram nilai MOE papan komposit berdasarkan perbandingan

cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 25 9. Histogram nilai kuat pegang sekrup papan komposit berdasarkan

perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC ... 27

DAFTAR LAMPIRAN

No. Halaman

1. Data Pengujian Kerapatan ... 35

2. Data Pengujian Kadar Air ... 36

3. Data Pengujian Daya Serap Air ... 37

4. Data Pengujian Pengembangan Tebal ... 38

5. Data Pengujian Kuat Pegang Sekrup ... 39

6. Data Pengujian MOE dan MOR ... 40

7. Hasil Uji Duncan Kadar Air ... 42

8. Hasil Uji Duncan Pengembangan tebal 2 Jam ... 43

9. Hasil Uji Duncan Daya Serap Air 2 Jam ... 44

10.Hasil Uji Duncan Kuat Pegang Sekrup ... 45

BAB I PENDAHULUAN 1.1 Latar belakang

Produksi buah kelapa Indonesia rata-rata 15,5 milyar butir/tahun atau setara dengan 3,02 juta ton kopra; 3,75 juta ton air kelapa; 0,75 juta ton arang tempurung; 1,8 juta ton serat sabut; dan 3,3 juta ton serbuk sabut kelapa (cocopeat). Industri pengolahan buah kelapa umumnya masih terfokus kepada pengolahan hasil daging buah sebagai hasil utama, sedangkan industri yang mengolah hasil samping buah (by-product) seperti; air kelapa, sabut, dan tempurung kelapa masih secara tradisional dan berskala kecil, padahal potensi ketersediaan bahan baku untuk membangun industri pengolahannya masih sangat besar (Agustian et al. 2003; Allorerung dan Lay 1998; Anonim 2000; Nur et al. 2003; APCC 2003 diacu dalam Mahmud & Ferry 2005). Salah satu yang belum termanfaatkan secara maksimal adalah cocopeat. Pemanfaatan cocopeat selama ini hanya dijadikan sebagai media untuk tanaman hidroponik dan juga sebagai pelapis lapangan golf (Cresswell 2009). Pemanfaatan cocopeat yang perlu dikembangkan adalah pemanfaatan sebagai bahan baku papan partikel. Sebagai bahan yang berlignoselulosa, cocopeat ini dapat dimanfaatkan sebagai bahan baku papan partikel yang merupakan salah satu alternatif pemanfaatan limbah tersebut (Subiyanto et al. 2003).

Selama ini industri papan partikel menggunakan kayu sebagai bahan baku. Namun seiring dengan semakin meningkatnya kebutuhan manusia akan kayu menyebabkan semakin berkurangnya jumlah hutan sebagai penghasil utama kayu. Hal ini mendorong pemikiran-pemikiran untuk mencari bahan subtitusi pengganti kayu. Rowell et al. (1997) mengatakan, bahan baku papan komposit dimasa mendatang sangat bervariasi. Negara-negara yang memiliki sumber daya kayu yang cukup tinggi dapat mengandalkan kayu sebagai bahan baku pembuatan papan komposit, tetapi negara-negara yang tidak atau kurang memiliki potensial kayu dapat menggunakan berbagai sumber bahan baku selain kayu. Dengan jumlah sekitar 3,3 juta ton per tahun cocopeat sangatlah potensial jika digunakan sebagai bahan baku alternatif untuk industri papan partikel.

Penelitian mengenai pemanfaatan cocopeat sebagai bahan baku papan partikel telah dilakukan oleh Subiyanto et al.(2003), dalam penelitian tersebut pembuatan papan partikel dari cocopeat menggunakan perekat Urea-formaldehyde dengan beberapa kadar perekat. Penelitian ini untuk mengetahui potensi cocopeat sebagai bahan baku papan partikel dengan menggunakan jenis perekat yang lain, seperti plastik Polyethylene yang belum pernah dilakukan. 1.2Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh komposisi campuran serbuk sabut kelapa dengan serbuk plastik Polyethylene dan pengaruh suhu pengempaan terhadap kualitas papan komposit.

1.3Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai upaya pemanfaatan dan peningkatan nilai guna dari serbuk sabut kelapa (cocopeat), sehingga dimungkinkan untuk menjadi substitusi bahan baku kayu dalam industri papan komposit.

1.4Hipotesa Penelitian

Hipotesis penelitian ini adalah dengan berbagai komposisi campuran antara serbuk sabut kelapa dengan serbuk plastik akan berpengaruh terhadap kualitas papan komposit. Serta suhu kempa yang digunakan akan berpengaruh terhadap kualitas papan komposit.

BAB II

TINJAUAN PUSTAKA

2.1 Papan Partikel

Papan partikel merupakan produk panel yang dihasilkan dengan memampatkan partikel-partikel kayu sekaligus mengikatnya dengan suatu perekat. Tipe-tipe papan partikel yang jumlahnya cukup banyak sangat berbeda dalam hal ukuran dan bentuk partikel, jumlah resin yang digunakan dan kerapatan panel yang dihasilkan. Sifat-sifat dan kegunaan potensial papan berbeda dengan peubah-peubah ini (Haygreen dan Bowyer 1996).

Maloney (1993) menyatakan bahwa papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya yang diikat dengan perekat sintesis atau bahan pengikat lainnya dan dikempa panas. Jika dibandingkan dengan kayu asalnya, papan partikel mempunyai beberapa kelebihan antara lain papan partikel bebas cacat seperti mata kayu, pecah, maupun retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan kerapatan papan partikel seragam serta mudah dikerjakan, mempunyai sifat isotropis, serta sifat dan kualitasnya dapat diatur.

Beberapa faktor kunci yang berpengaruh terhadap kualitas papan komposit antara lain jenis kayu, bentuk partikel, kerapatan papan, profil kerapatan papan, jenis dan kadar serta distribusi perekat, kondisi pengempaan (suhu, tekanan, dan waktu), kadar air adonan, konstruksi papan, keseragaman partikel dan kadar air partikel.

2.2 Natural Fibre-reinforced Composites

Komposit adalah gabungan dua atau lebih material yang disatukan oleh suatu matriks. Komposit dapat dikelompokkan berdasarkan kerapatan, kegunaan, dan juga proses pembuatan (Rowell et al. 1997). Komposit merupakan material kombinasi dari dua atau lebih komponen organik atau inorganik. Sebuah material bertindak sebagai matriks dimana material tersebut memegang segalanya bersama, dan material lainnya bertindak sebagai penguat dalam bentuk serat yang dibenamkan ke dalam matriksnya (Winarto 2009).

Natural fibre-reinforced composites merupakan suatu komposit yang terdiri dari serat alam sebagai komponen utamanya dan bahan thermoplastik sebagai matriks. Bahan thermoplastik yang banyak digunakan untuk natural fibre-reinforced composites adalah Polyehtylene (PE), Polyprophylene (PP), Polystyrene (PS), dan Polyamides (Baillie 2004). Rowell (1997) mengatakan, ada dua hal yang harus dipenuhi untuk menggunakan bahan thermoplastik di dalam natural fibre-reinforced composites yaitu menjadikan bahan berlignoselulosa sebagai penguat dari matriks thermoplastik dan bahan thermoplastik sebagai pengikat dari komponen lignoselulosa tersebut.

Menurut Wulandari (2009), gabungan serat alam dengan Polyethylene dan Polyprophylene dapat dikelompokkan sebagai upaya penggunaan material yang mendukung kelestarian lingkungan, karena dapat mengurangi pelepasan gas karbon yang digunakan, meningkatkan penggunaan material yang dapat diperbaharui, mengurangi dampak lingkungan dari material non-biodegradable. Baillie (2004) mengatakan, dampak positif bagi lingkungan dari penggunaan natural fibre-reinforced composites adalah mudah terurai, mengurangi efek rumah kaca, jenis beragam, menciptakan lapangan pekerjaan di daerah pedesaan, meningkatkan nilai guna dari tanaman pertanian, konsumsi energi rendah, biaya yang digunakan lebih murah. Sedangkan menurut Mohanty et al. (2005), kekurangan menggunakan serat alam dalam produk komposit antara lain mudah menyerap air, mudah terbakar, tingkat keawetan rendah, serta memiliki variasi sifat besar.

Tujuan utama dalam pengembangan produk ini berasal dari satu atau beberapa tujuan bagian penelitian dan pengembangan berikut, yaitu: 1) mengurangi biaya bahan baku, menggabungkan bahan baku murah dengan bahan baku mahal, 2) mengembangkan produk yang dapat memanfaatkan bahan daur ulang dan produknya sendiri bersifat dapat didaur ulang, atau 3) menghasilkan produk komposit dengan sifat yang spesifik yaitu bersifat superior dibandingkan dengan bahan penyusunnya (Youngquist 1999).

2.3 Serbuk Sabut Kelapa (Cocopeat)

Serbuk sabut kelapa (cocopeat) adalah hasil sampingan dari proses pengambilan serat sabut kelapa. Cocopeat merupakan pengikat antar serat kelapa

di dalam sabut kelapa. Cocopeat mempunyai kandungan lignin dan selulosa yang tinggi. Bahan-bahan yang terkandung di dalam cocopeat menyebabkan cocopeat tahan terhadap bakteri dan jamur. Cocopeat memiliki pH sebasar 5,2-6,8 dan sangat sulit untuk diuraikan. Cocopeat akan mulai terurai dalam jangka waktu 10 tahun pemakaian, sehingga manfaat-manfaat dari cocopeat ini dapat berlangsung lama. Cocopeat sangat cocok digunakan untuk campuran tanah dalam pot, media pembenihan, media hydroponik, dan material lapangan golf (Anonim 2007).

Cresswell (2009) mengatakan, cocopeat terdiri dari 2% - 13% serat pendek yang panjangnya kurang dari 2 cm. Cocopeat bersifat hydrophilik dimana kelembaban akan tersebar merata pada permukaan serbuk. Kondisi seperti ini menyebabkan cocopeat mudah untuk menyerap air meskipun berada di udara kering. Cocopeat tidak cocok digunakan sebagai bahan bakar karena menghasilkan banyak asap dan panas yang dihasilkan sedikit.

Cocopeat memiliki daya serap air yang cukup tinggi yaitu sekitar 8 – 9 kali dari beratnya. Dalam coco peat mengandung mineral-mineral seperti N, P, K, Ca, Cl, Mg, Na yang baik untuk media pembibitan tanaman (DAPCA 2008). 2.4 Polyethylene

Plastik merupakan polimer organik yang memiliki variasi jenis dan fungsi beragam sesuai monomer penyusunnya. Plastik memiliki derajat kekristalan yang lebih rendah dibandingkan dengan serat dan dapat dicetak atau dilunakkan pada suhu tinggi (Cowd 1991 diacu dalam Saragih 2009).

Henkle (1982) mengatakan, Polyehtylene merupakan bahan yang bersifat thermoplastik yang diproses melalui proses polimerisasi gas ethylene dengan penambahan katalis pada beberapa kombinasi tekanan. Hasilnya adalah menggabungkan molekul-molekul ethylene menjadi rantai polimer. Polyethylene bervariasi dalam setiap tipe, dan setiap tipe berbeda berdasarkan struktur molekul penyusunnya. Perubahan molekul tergantung dari temperatur, tipe katalis, tekanan, aditif, dan reaksi yang digunakan dalam proses pembentukan.

Menurut Harper (2004), Polyethylene biasanya berwarna putih transparan dengan kerapatan yang bervariasi antara 0.91-0,97 g/cm3. Kerapatan ini tergantung bentuk dari rantai polimer penyusunnya. Tingkat kerapatan Polyethylene yang terdapat di pasaran adalah Low-Density Polyethylene (LDPE),

Linear Low-Density Polyethylene (LLDPE), High-Density Polyethylene (HDPE), dan Ultra-High-Molecular-Weight Polyethylene (UHMWPE).

Menurut Chanda dan Roy (2007), bentuk Polyethylene sebagian amorphous dan sebagian lagi berbentuk kristal. Rantai polimer yang linier akan meningkatkan tingkat kekristalan dan rantai polimer yang bercabang akan menurunkan tingkat kekristalan dari Polyethylene. Semakin besar tingkat kekristalan semakin besar berat jenis, kekakuan, kekerasan, kekuatan tarik, ketahanan panas, dan ketahanan terhadap bahan kimia, tetapi akan menurunkan ketahanan belah, permeabilitas, dan kekuatan tekan. Dijelaskan pula karakteristik Polyethylene antara lain tahan terhadap asam, basa, dan garam, relatif murah, mudah dibentuk, ketahanan listrik tinggi, tetap keras dan lentur pada temperatur rendah, tidak berbau dan beracun, lapisan film tipis Polyethylene transparan, serta kedap air maupun uap air.

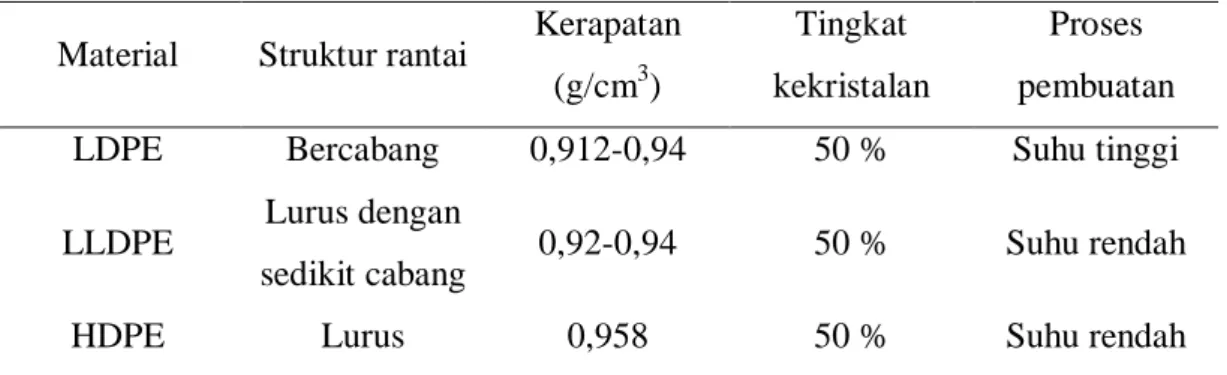

Tabel 1 Tipe-tipe dari Polyethylene

Material Struktur rantai Kerapatan (g/cm3)

Tingkat kekristalan

Proses pembuatan

LDPE Bercabang 0,912-0,94 50 % Suhu tinggi

LLDPE Lurus dengan

sedikit cabang 0,92-0,94 50 % Suhu rendah

HDPE Lurus 0,958 50 % Suhu rendah

Sumber : Chanda dan Roy 2007

Menurut Benham (1985), Polyethylene bervariasi dalam bentuk, ditemukan dalam berbagai produk seperti pelapis pembungkus pada susu dan makanan, perekat, pipa air dan gas, kantong, botol air dan susu, pelapis kabel komunikasi dan listrik serta masih banyak kegunaan lainnya.

BAB III

METODOLOGI

3.1 Waktu dan Tempat Penelitian

Persiapan bahan baku dan pembuatan papan partikel dilaksanakan di Laboratorium Bio-Komposit sedangkan untuk pengujian sifat fisis dan mekanis contoh uji dilakukan Laboratorium Keteknikan Kayu. Penelitian dilaksanakan di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Berlangsung mulai bulan Februari 2009 sampai dengan bulan Juni 2009.

3.2 Alat dan Bahan Penelitian

Alat-alat yang digunakan dalam penelitian ini terdiri atas timbangan, desikator, oven, mesin hot press, teflon sheet, caliper, wadah plastik, kantong plastik, penggaris, spidol, label, plat seng, cutter, plat besi dengan ketebalan 0,5 cm dan alat uji mekanis merk Instron.

Bahan yang digunakan dalam penelitian ini adalah serbuk sabut kelapa (cocopeat) yang berasal dari Lampung, dan serbuk plastik Polyethylene berwarna merah, biru, dan hijau.

3.3 Pembuatan Contoh Uji 3.3.1 Persiapan Bahan

Bahan baku yang digunakan berupa serbuk sabut kelapa, dan serbuk plastik Polyethylene. Papan partikel yang dibuat adalah papan partikel satu lapis (single-layer particleboard). Serbuk sabut kelapa diayak dengan saringan 20 mesh kemudian dikeringkan dalam oven dengan suhu 103+2oC hingga mencapai kadar air + 4%. Perbandingan komposisi serbuk dengan plastik yang digunakan yaitu 30:70, 40:60, 50:50. Perbandingan ini didasarkan pada penelitian pendahuluan yang telah dilakukan sebelumnya. Papan komposit ini dibuat dengan target kerapatan 0,9 g/cm3.

3.3.2 Pencampuran

Pencampuran bahan baku dilakukan secara manual dengan tangan. Serbuk sabut kelapa dan serbuk plastik dimasukkan ke dalam wadah kemudian diaduk hingga merata.

3.3.3 Pembuatan Lembaran

Pembentukan lembaran dilakukan setelah serbuk dan plastik tercampur secara merata kemudian adonan tersebut dimasukkan kedalam pencetak lembaran. Selama proses pembentukan lembaran pendistribusian partikel pada alat pencetak diusahakan tersebar merata sehingga produk papan komposit yang dihasilkan memiliki profil kerapatan yang seragam.

3.3.4 Pengempaan

Sebelum dilakukan proses pengempaan, bagian bawah dan atas lembaran dilapis dengan Teflon sheet dan juga lembaran seng. Bagian tepi dibatasi dengan batang besi dengan ketebalan 0,5 cm. Proses pengempaan dilakukan dengan menggunakan kempa panas (hot pressing). pada suhu 160oC, 170oC, dan 180oC dengan tekanan 25 kgf/cm2 selama kurang lebih 10 menit. Suhu kempa yang digunakan lebih besar dari titik leleh plastik Polyethylene yang digunakan yaitu rata-rata 114,325oC.

Setelah dikempa panas papan tersebut dikempa dingin dengan tekanan 20 kgf/cm2 hingga papan menjadi dingin selama kurang lebih 2 jam. Hal ini bertujuan untuk menjaga agar papan tidak berubah bentuk atau melenting. Papan akan mudah untuk berubah bentuk jika masih dalam keadaan panas. Hal ini dikarenakan penggunaan bahan plastik sebagai salah satu komponen pembentuknya.

3.3.5 Pengkondisian

Pengkondisian dilakukan untuk menyeragamkan kadar air dan menghilangkan tegangan sisa yang terbentuk selama proses pengempaan panas selama 14 hari pada suhu kamar. Selain itu pengkondisian dimaksudkan agar kadar air papan komposit mencapai kesetimbangan.

3.3.6 Pemotongan Contoh Uji

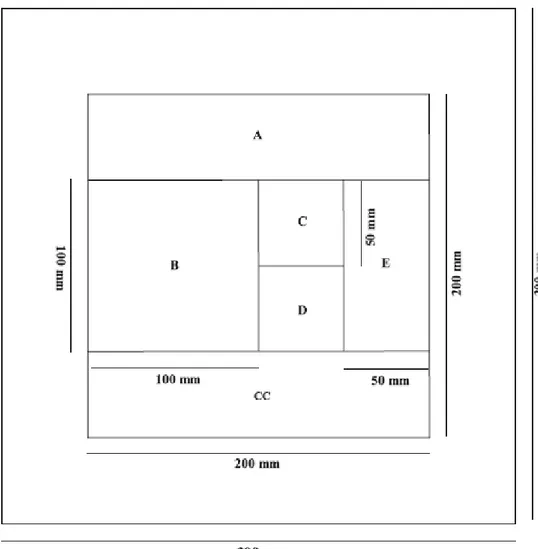

Papan partikel yang telah mengalami conditioning kemudian dipotong sesuai dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan dengan standar pengujian JIS A 5908-2003 tentang papan partikel. Pola pemotongan untuk pengujian seperti terlihat pada Gambar 1.

Gambar 1 Pola Pemotongan Contoh Uji.

Keterangan:

A = Contoh uji untuk pengujian MOR dan MOE B = Contoh uji untuk kadar air dan kerapatan

C = Contoh uji untuk daya serap air dan pengembangan tebal D = Cadangan untuk daya serap air dan pengembangan tebal E = Contoh uji untuk kuat pegang sekrup

CC = Cadangan untuk contoh uji MOR dan MOE

3.4 Pengujian Sifat Fisis dan Mekanis Papan Komposit 3.4.1 Pengujian Sifat Fisis

a) Kerapatan

Kerapatan papan partikel berdasarkan berat dan volume kering udara dengan ukuran 10×10 cm. Nilai kerapatan papan partikel dihitung dengan menggunakan rumus sebagai berikut :

Keterangan :

Kr = kerapatan (gram/cm3)

M = berat contoh uji kering udara (gram) V = volume contoh uji kering udara (cm3) b) Kadar Air

Kadar air papan partikel dihitung dari berat awal dan berat akhir setelah mengalami pengeringan dalam oven selama 24 jam pada suhu 103 ± 2oC. Contoh uji berukuran 10×10 cm. Selanjutnya kadar air papan dihitung dengan menggunakan rumus :

Keterangan :

KA = kadar air (%)

BA = berat awal contoh uji (gram)

BB = berat tetap contoh uji setelah pengeringan (gram) c) Daya Serap Air

Daya serap air papan komposit dihitung berdasarkan berat sebelum dan sesudah perendaman dalam air selama 2 dan 24 jam dengan ukuran 5×5 cm. Besarnya daya serap air papan dihitung berdasarkan rumus:

Keterangan :

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (gram)

B2 = berat contoh uji setelah perendaman 2 jam / 24 jam (gram) d) Pengembangan Tebal

Penetapan pengembangan tebal didasarkan atas tebal sebelum dan sesudah perendaman dalam air selama 2 dan 24 jam dengan ukuran 5×5 cm. Nilai pengembangan tebal dihitung dengan rumus:

Keterangan :

PT = pengembangan tebal atau linear (%)

T1 = tebal contoh uji sebelum perendaman (mm)

T2 = tebal contoh uji setelah perendaman 2 jam / 24 jam (mm) 3.4.2 Pengujian Sifat Mekanis

a) Modulus Patah (MOR)

Pengujian modulus patah dilakukan dengan menggunakan mesin uji universal (Universal Testing Machine) merek Instron. Contoh uji berukuran 5×20 cm pada kondisi kering udara, lebar bentang 15 kali tebal tetapi tidak kurang dari 15 cm. Nilai MOR papan partikel dihitung dengan rumus:

Keterangan :

MOR = modulus patah (kgf/cm2) P = beban maksimum (kgf) L = jarak sangga (15 cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm) b) Modulus Lentur (MOE)

Pengujian modulus lentur menggunakan contoh uji yang sama dengan contoh uji pengujian modulus patah. Contoh uji berukuran 5×20 cm pada kondisi kering udara, lebar bentang 15 kali tebal tetapi tidak kurang dari 15 cm. Pada saat pengujian dicatat besarnya defleksi yang terjadi setiap selang beban tertentu. Nilai modulus lentur (MOE) dihitung dengan menggunakan rumus :

Keterangan :

MOE = modulus lentur (kgf/cm2)

P = beban sebelum batas proporsi (kgf) L = jarak sangga (cm)

Y = lenturan pada beban P (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

c) Kuat Pegang Sekrup (Screw Holding Power)

Contoh uji berukuran 5×10 cm. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm lalu dimasukkan hingga mencapai kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram (JIS 5908:2003).

3.5 Analisis Data

Model rancangan percobaan yang digunakan pada penelitian ini adalah rancangan faktorial dengan pola acak lengkap (RAL). Model yang digunakan tersusun atas 2 faktor perlakuan, faktor A terdiri atas 3 taraf dan faktor B terdiri atas 3 taraf dengan ulangan sebanyak 3 kali sehingga disebut percobaan 3 x 3 x 3, untuk mendapatkan sifat fisis dan mekanis yang diuji yaitu kadar air, kerapatan, daya serap air, pengembangan tebal, keteguhan lentur (modulus of elasticity, MOE), keteguhan patah (modulus of rupture, MOR), dan kuat pegang sekrup.

Faktor A adalah jenis campuran serbuk plastik dengan serbuk sabut kelapa yaitu 30:70, 40:60, dan 50:50, sedangkan faktor B adalah suhu pengempaan yaitu 160oC, 170oC, dan 180oC.

Model umum rancangan yang digunakan adalah sebagai berikut :

Y

ijk= µ + A

i+ B

j+ (AB)

ij+

ijkKeterangan :

Yijk = nilai respon pada taraf ke-i faktor jenis campuran dan taraf ke-j faktor suhu kempa

µ = nilai rata-rata pengamatan

Ai = pengaruh sebenarnya faktor jenis campuran pada taraf ke-i Bj = pengaruh sebenarnya faktor suhu kempa pada taraf ke-j i = 30:70, 40:60, 50:50

j = 160oC, 170oC, 180oC k = ulangan (1, 2, 3)

faktor suhu kempa pada taraf ke-j

εijk = kesalahan (galat) percobaan pada faktor jenis campuran pada taraf ke-i dan faktor suhu kempa pada taraf ke-j

Pengaruh perlakuan terhadap respon dilihat dengan analisis keragaman dengan menggunakan uji F pada tingkat kepercayaan 95% (nyata). Analisis data ini menggunakan program Microsoft Excel 2007 dan SAS 9.1.

BAB IV

HASIL DAN PEMBAHASAN 4.1Sifat Fisis

Sifat fisis papan komposit yang diuji antara lain kerapatan, kadar air, daya serap air (2 jam dan 24 jam), dan pengembangan tebal (2 jam dan 24 jam). Pengujian sifat fisis ini mengacu pada standar JIS A 5908 (2003).

4.1.1 Kerapatan

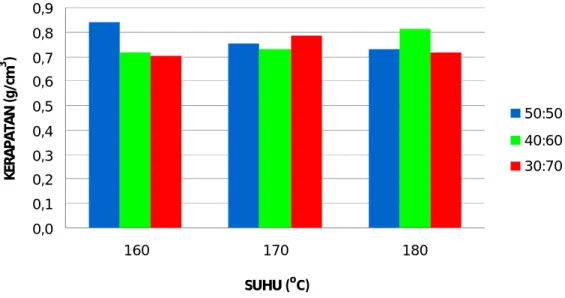

Kerapatan merupakan perbandingan antara massa kayu dengan volumenya pada saat kering udara (Haygreen dan Bowyer 1993). Nilai kerapatan hasil penelitian berkisar antara 0,70 g/cm3 – 0,84 g/cm3 seperti yang ditunjukan pada Gambar2.

Gambar 2 Histogram kerapatan papan komposit berdasarkan perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Nilai rata-rata kerapatan pada papan dengan perbandingan serbuk kelapa/polyethylene 30:70, 40:60, dan 50:50 berurutan adalah 0,8 g/cm3, 0,8 g/cm3, dan 0,7 g/cm3. Gambar 2 menunjukkan pada suhu kempa 160oC nilai kerapatan cenderung menurun, sedangkan pada suhu kempa 170oC nilai kerapatan yang dihasilkan cenderung meningkat, dan suhu kempa 180oC nilai kerapatannya cenderung menurun seiring dengan semakin besarnya jumlah plastik yang digunakan dalam penelitian kali ini. Pada perbandingan cocopeat/polyethylene 50:50 nilai kerapatannya menurun dengan meningkatnya suhu kempa sampai

0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 160 170 180 SUHU (oC) K ER A P A TA N ( g/ cm 3 ) 50:50 40:60 30:70

dengan suhu 180oC. Sedangkan pada perbandingan cocopeat/polyethylene 40:60 dan perbandingan cocopeat/polyethylene 30:70 nilai kerapatan yang dihasilkan cenderung meningkat seiring meningkatnya suhu kempa yang digunakan.

Nilai kerapatan ini tidak sesuai dengan target kerapatan yang diinginkan sebesar 0,9 g/cm3. Hal ini diduga disebabkan oleh beberapa hal, diantaranya bentuk cocopeat dan Polyethylene yang berbentuk serbuk halus menyebabkan sebaran campuran tidak merata. Bentuk serbuk juga diduga menyebabkan adanya ruang kosong pada papan karena proses pembentukan lembaran yang masih dilakukan secara manual. Hal ini ditunjukkan oleh adanya bagian yang berlubang pada bagian tepi papan yang dihasilkan. Adanya ruang kosong ini yang menyebabkan tidak seragamnya kerapatan papan yang dihasilkan baik pada bagian papan maupun pada setiap papan yang dihasilkan. Nilai kerapatan papan keseluruhan memenuhi standar JIS A 5908 (2003) yaitu berkisar diantara 0,4 kg/cm3 – 0,9 kg/cm3.

Tabel 2 Analisis keragaman kerapatan papan komposit Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F Komposisi Suhu Komposisi*suhu 2 2 4 0,00888889 0,00222222 0,04222222 0,00444444 0,00111111 0,01055556 0,29 0,07 0,70 0,7497 0,9297 0,6051

Perbedaan nilai kerapatan papan yang dihasilkan pada setiap perlakuan tidak menunjukkan perbedaan yang signifikan. Hasil tersebut didukung dengan analisis keragaman pada Tabel 2 yang menunjukkan bahwa perbandingan cocopeat/polyethylene, suhu kempa maupun interaksi antara keduanya tidak memberikan pengaruh yang nyata terhadap kerapatan papan yang dihasilkan. Jadi, pemilihan perbandingan cocopeat/polyethylene, variasi suhu kempa yang digunakan, serta interaksi antar keduanya menghasilkan nilai kerapatan yang sama.

4.1.2 Kadar Air

Kadar air merupakan jumlah air yang terkandung didalam papan partikel dalam keadaan kesetimbangan dengan lingkungan sekitar. Berdasarkan pengujian

yang dilakukan nilai kadar air berkisar antara 0,8 % – 3,1 % (Gambar 3) dengan nilai rata-rata keseluruhan sebesar 1,9 %. Nilai kadar air terkecil diperoleh dari papan dengan kombinasi suhu kempa 180oC dan perbandingan serbuk kelapa/polyethylene 40:60, sedangkan nilai kadar air terbesar pada papan dengan suhu kempa 160oC dan perbandingan cocopeat/polyethylene 50:50.

Gambar 3 Histogram kadar air papan komposit berdasarkan perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Nilai kadar air pada suhu kempa 160oC, 170oC, dan 180oC memiliki kecenderungan grafik yang menurun seiring dengan bertambahnya kadar plastik yaitu sampai pada kadar plastik 70%. Sedangkan untuk perlakuan perbandingan cocopeat/polyethylene, grafik yang dihasilkan memiliki kecenderungan yang berbeda-beda pada setiap perlakuan. Untuk perbandingan cococpeat/polyethylene 50:50 grafik yang dihasilkan menurun seiring dengan meningkatnya suhu kempa yang digunakan. Pada perbandingan cocopeat/polyethylene 40:60 terjadi penurunan yang tajam pada nilai kadar air yang dihasilkan. Sedangkan pada perlakuan perbandingan cocopeat/polyethylene 30:70, nilai kadar air yang dihasilkan merata pada setiap perlakuan suhu yang digunakan. Perbedaan kecenderungan nilai kadar air papan pada setiap perlakuan diduga disebabkan tidak meratanya campuran antara cocopeat dengan Polyethylene. Sehingga ada bagian-bagian cocopeat yang tidak tertutup sempurna oleh Polyethylene. Bagian yang tidak tertutup ini yang menjadi jalan masuk bagi uap air untuk masuk kedalam papan. 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 160 170 180 SUHU (OC) K A D A R A IR ( % ) 50:50 40:60 30:70

Tabel 3 Analisis keragaman kadar air papan komposit Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 7,60074074 1,56740741 5,29703704 3,80037037 0,78370370 1,32425926 5,87 1,21 2,04 0,0109 0,3214 0,1310

Hasil analisis keragaman untuk kadar air papan menunjukkan bahwa perbandingan cocopeat/polyethylene memberikan pengaruh yang nyata terhadap kadar air papan. Setelah dilakukan uji Duncan, terlihat bahwa semakin besar jumlah plastik, nilai kadar air yang didapat akan semakin kecil. Perbandingan cocopeat/polyethylene 30:70 dengan 40:60 tidak berbeda nyata. Sedangkan perbandingan cocopeat/polyethylene 50:50 berbeda nyata dengan perbandingan 30:70 dan 40:60.

Nilai kadar air ini sangat dipengaruhi oleh sifat dasar plastik yang tidak dapat mengikat air dan juga penggunaan plastik jenis polyethylene yang memiliki sifat sangat kedap air dan uap air, sehingga uap air yang terdapat di udara tidak mudah untuk masuk kedalam papan. Jika dibandingkan dengan standar JIS A 5908 (2003), dapat diketahui bahwa nilai kadar air yang didapat memenuhi standar yang ditetapkan yaitu lebih kecil dari 14 %.

4.1.3 Daya Serap Air

Nilai daya serap air mencerminkan kemampuan papan untuk menyerap air setelah direndam selama 2 jam dan 24 jam. Air yang masuk terdiri dari air yang langsung masuk melalui rongga-rongga kosong di dalam papan dan air yang masuk ke dalam partikel-partikel penyusun (Massijaya et al. 2000).

Pengujian ini bertujuan untuk melihat bagaimana ketahanan papan terhadap pengaruh cuaca jika digunakan untuk penggunaan eksterior. Nilai daya serap air hasil penelitian dapat dilihat pada Gambar 4 untuk daya serap air dengan waktu perendaman 2 jam dan Gambar 5 untuk daya serap dengan waktu perendaman 24 jam.

Gambar 4 Histogram daya serap air 2 jam papan komposit berdasarkan

perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Gambar 5 Histogram daya serap air 24 jam papan komposit berdasarkan

perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Nilai rata-rata daya serap air papan komposit yang direndam selama 2 jam berkisar antara 0,6 % - 6,5 %, sedangkan rata-rata daya serap air pada perendaman 24 jam adalah antara 2,0 % - 23, 7 %. Nilai daya serap air ini terjadi peningkatan dengan bertambahnya waktu perendaman papan komposit.

Gambar 4 menunjukkan terjadi penurunan nilai daya serap air pada suhu kempa 160oC dan suhu 170oC dengan semakin banyaknya jumlah plastik yang digunakan. Pada suhu kempa 180oC penurunan dari nilai kadar air yang dihasilkan tidak terlalu signifikan. Untuk faktor perbandingan cocopeat/polyethylene

0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0 160 170 180 SUHU (oC) D A Y A S ER A P A IR ( % ) 50:50 40:60 30:70 0,0 5,0 10,0 15,0 20,0 25,0 160 170 180 SUHU (oC) D A Y A S ER A P A IR ( % ) 50:50 40:60 30:70

peningkatan terjadi pada perbandingan 30:70 dan 40:60, sedangkan perbandingan 50:50 terjadi penurunan nilai daya serap air dengan semakin besarnya suhu kempa sampai suhu kempa 180oC.

Gambar 5 menunjukkan daya serap air pada suhu kempa 160oC, 170oC, dan 180oC menunjukkan nilai yang cenderung menurun dengan meningkatnya kadar plastik yang digunakan. Penurunan nilai daya serap air juga terjadi pada perlakuan perbandingan cocopeat/polyethylene 50:50 dan 40:60. Nilai yang dihasilkan semakin menurun dengan meningkatnya suhu kempa sampai dengan suhu kempa 180oC. Tetapi untuk perbandingan cocopeat/polyethylene 30:70 terjadi kecenderungan grafik yang meningkat dengan semakin tinggi suhu kempa yang digunakan.

Tabel 4 Analisis keragaman daya serap air 2 jam papan komposit Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 55,87565185 3,44411852 28,08730370 27,93782593 1,72205926 7,02182593 3,76 0,23 0,94 0,0432 0,7955 0,4608 Tabel 5 Analisis keragaman daya serap air 24 jam papan komposit

Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 891,0003996 70,8777885 159,5557058 445,5001998 35,4388943 39,8889264 9,30 0,74 0,83 0,0017 0,4911 0,5217

Analisis keragaman pada waktu perendaman 2 jam maupun 24 jam menunjukkan perbandingan cocopeat/polyethylene memberikan pengaruh yang nyata pada daya serap air papan. Uji Duncan yang dilakukan pada waktu perendaman 2 jam dan 24 jam, keduanya menunjukkan semakin besar jumlah plastik yang terkandung di dalam papan semakin kecil nilai daya serap air papan yang dihasilkan.

Daya serap air dengan waktu perendaman 2 jam menunjukkan perbandingan cocopeat/polyethylene 40:60 tidak berbeda nyata dengan perbandingan 30:70

maupun 50:50. Perbandingan cocopeat/polyethylene 30:70 dengan perbandingan 50:50 berbeda sangat nyata. Sedangkan pada waktu perendaman 24 jam perbandingan cocopeat/polyethylene 30:70 dengan perbandingan 40:60 tidak berbeda nyata dan perbandingan 50:50 berbeda nyata dengan perbandingan 30:70 dan perbandingan 40:60.

Penelitian yang dilakukan oleh Subiyanto et al. (2003) nilai daya serap air yang dihasilkan jauh lebih besar dari nilai daya serap air papan komposit pada penelitian kali ini, yaitu berkisar antara 350 % - 550 %. Nilai daya serap air ini dipengaruhi oleh jumlah plastik yang terkandung didalam papan. Semakin besar jumlah plastik yang terkandung semakin kecil nilai daya serap airnya. Perbandingan cocopeat/polyethylene 30:70 mempunyai nilai daya serap air yang relatif lebih kecil diantara kedua perbandingan yang lainnya. Besarnya jumlah plastik yang terkandung didalam papan menyebabkan partikel-partikel cocopeat yang tertutupi oleh plastik akan semakin besar. Sehingga sifat cocopeat yang memiliki daya serap air tinggi dapat dikurangi dengan adanya lapisan plastik yang menutupi cocopeat tersebut. Pengunaan polyethylene juga mempengaruhi daya serap air papan karena polyethylene memiliki sifat kedap air dan uap air yang cukup baik. Air yang masuk kedalam papan diduga masuk melalui rongga-rongga didalam papan maupun dari partikel-partikel cocopeat yang tidak tertutup sempurna oleh plastik polyethylene karena proses pencampuran yang tidak merata.

4.1.4 Pengembangan Tebal

Nilai pengembangan tebal dapat dilihat pada Gambar 6. Nilai pengembangan tebal pada waktu perendaman selama 2 jam berkisar antara 0,3 % - 3,4 % sedangkan nilai pengembangan tebal dengan waktu perendaman 24 jam berkisar antara 1,1 % - 5,5 %. Nilai tertinggi pengembangan tebal dengan waktu perendaman 2 jam yaitu pada papan dengan kombinasi perbandingan cocopeat/polyethylene 50:50 dan suhu 170oC, sedangkan nilai terendah pada papan perbandingan cocopeat/polyethylene 50:50 dan suhu 160oC. Sama halnya dengan daya serap air, pengembangan tebal papan bertambah dengan meningkatnya waktu perendaman. Nilai tertinggi pengembangan tebal dengan waktu perendaman 24 jam yaitu pada papan dengan kombinasi perbandingan

cocopeat/polyethylene 40:60 dan suhu 160oC, sedangkan nilai terendah pada papan perbandingan cocopeat/polyethylene 40:60 dan suhu 170oC

Gambar 6 Histogram pengembangan tebal papan komposit berdasarkan

perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Nilai pengembangan tebal dengan waktu perendaman 2 jam menunjukkan terjadi penurunan grafik pada faktor perbandingan cocopeat/polyethylene 40:60, sedangkan pada perbandingan cocopeat/polyethylene 30:70 dan 50:50 grafik yang dihasilkan cenderung meningkat seiring dengan meningkatnya suhu kempa yang digunakan. Pada faktor suhu kempa 160oC grafik yang dihasilkan cenderung merata, untuk suhu kempa 170oC grafik yang dihasilkan cenderung menurun dan pada suhu kempa 180oC grafik yang dihasilkan cenderung meningkat dengan semakin besarnya kadar plastik yang digunakan.

Pada pengembangan tebal 24 jam untuk faktor perlakuan suhu kempa 160oC, 170oC, dan 180oC terjadi penurunan grafik dengan semakin besarnya kadar plastik yang digunakan. Pada perbandingan cocopeat/polyethylene 50:50 terjadi kecenderungan peningkatan nilai pengembangan tebal, sedangkan untuk perbandingan 40:60 nilai pengembangan tebal yang dihasilkan cenderung menurun. Untuk perbandingan 30:70 nilai pengembangan tebal yang dihasilkan setara pada setiap faktor suhu kempa yang digunakan.

0,0 1,0 2,0 3,0 4,0 5,0 6,0 160 170 180 160 170 180 SUHU (oC) P EN G EM B A N G A N T EB A L (% ) 50:50 40:60 30:70 2 jam 24 jam

Hal yang menyebabkan terjadi variasi pada nilai pengembangan tebal ini diduga serupa dengan penyebab terjadinya variasi pada nilai kadar air papan, yaitu ketidakmerataan campuran cocopeat dengan plastik polyethylene. Cocopeat sangat mudah untuk menyerap air sehingga dengan adanya permukaan cocopeat yang tidak dilapisi oleh plastik menyebabkan air mudah masuk ke dalam papan. Tabel 6 Analisis keragaman pengembangan tebal 2 jam papan komposit

Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 1,83302402 2,11746522 25,03643007 0,91651201 1,05873261 6,25910752 0,63 0,72 4,29 0,5452 0,4980 0,0131

Tabel 6 menunjukkan bahwa perbandingan cocopeat/polyethylene dan suhu kempa tidak berpengaruh nyata terhadap nilai pengembangan tebal dengan waktu perendaman 2 jam. Sedangkan interaksi antara keduanya memberikan pengaruh yang nyata terhadap nilai pengembangan tebal.

Tabel 7 Analisis keragaman pengembangan tebal 24 jam papan komposit Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 9,81745416 4,37194177 31,78380763 4,90872708 2,18597089 7,94595191 1,62 0,72 2,62 0,2261 0,5003 0,0696

Hasil analisis keragaman yang ditunjukkan pada Tabel 7 menjelaskan bahwa pada pengembangan tebal dengan waktu perendaman 24 jam faktor perbandingan cocopeat/polyethylene, suhu maupun interaksi kedua tidak berpengaruh nyata terhadap nilai pengembangan tebal. Dari uji Duncan yang dilakukan pada uji pengembangan tebal 2 jam dan 24 jam, keduanya menunjukkan semua komposisi perbandingan cocopeat/polyethylene tidak berbeda nyata. Standar JIS A 5908 (2003) menetapkan standar pengembangan tebal yaitu maksimal 12%, berdasarkan standar tersebut maka nilai pengembangan tebal seluruh papan memenuhi standar yang ditetapkan. Nilai pengembangn tebal

ini lebih kecil jika dibandingkan dengan penelitian Subiyanto et al. (2003) yang menghasilkan nilai pengembangan tebal berkisar antara 2,5 % - 7 %.

4.2Sifat Mekanis

Sifat mekanis papan yang diuji pada penelitian ini antara lain Modulus of Rupture (MOR), Modulus of Elasticity (MOE), dan kuat pegang sekrup. Seperti halnya sifat fisis, pengujian sifat mekanis juga mengacu pada standar JIS A 5908 (2003).

4.2.1 Modulus of Rupture (MOR)

Hasil pengujian MOR papan komposit serbuk sabut kelapa dengan Polyethylene dapat dilihat pada Gambar 7. Hasil pengujian terendah terdapat pada papan yang menggunakan suhu kempa 160oC dengan perbandingan cocopeat/polyethylene 50:50 yaitu sebesar 65,02 kg/cm2. Sedangkan nilai tertinggi terdapat pada papan dengan perbandingan cocopeat/polyethylene 30:70 dan suhu kempa 170oC yaitu sebesar 103,68 kg/cm2.

Gambar 7 Histogram nilai MOR papan komposit berdasarkan perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Gambar 7 menunjukkan adanya peningkatan nilai MOR pada perlakuan suhu kempa 160oC, 170oC, dan 180oC dengan meningkatnya kadar plastik di dalam papan. Sedangkan untuk perlakuan perbandingan cocopeat/polyethylene, peningkatan ada pada perbandingan cocopeat/polyethylene 40:60 dan penurunan

0,00 20,00 40,00 60,00 80,00 100,00 120,00 160 170 180 SUHU (oC) M O R ( kg /c m 2 ) 50:50 40:60 30:70

nilai MOR ada pada perbandingan cocopeat/polyethylene 30:70, sedangkan pada perbandingan cocopeat/polyethylene 50:50 nilai MOR yang dihasilkan setara pada seluruh faktor perlakuan suhu kempa yang digunakan.

Tabel 8 Analisis keragaman MOR papan komposit Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 1747,283487 819,731478 1536,918747 873,641744 409,865739 384,229687 2,31 1,08 1,02 0,1277 0,3591 0,4250

Tabel 8 menunjukkan bahwa perbandingan cocopeat/polyethylene, suhu kempa, dan interaksi keduanya tidak berpengaruh nyata terhadap nilai MOR papan. Dari hasil pengujian terdapat papan (45%) yang nilai MOR-nya tidak memenuhi standar yang ditetapkan oleh JIS A 5908 (2003) yaitu lebih besar dari 82 kg/cm2. Rata-rata keseluruhan nilai MOR papan adalah 83,83 kg/cm2. nilai ini lebih besar dari penelitian Subiyanto et al. (2003) yang menghasilkan nilai keteguhan patah terbesar 17 kg/cm2.

Hal ini disebabkan karena penyebab rendahnya nilai MOR ini adalah bentuk dari serbuk sabut kelapa ini yang berupa granular atau serbuk, sehingga elemen penguatnya tidak ada (Subiyanto et al. 2003). Rendahnya nilai MOR juga disebabkan oleh penggunaan plastik sebagai perekatnya. Massijaya et al. (2000) mengatakan salah satu faktor yang diduga menyebabkan rendahnya nilai MOR pada papan partikel yang menggunakan plastik sebagai salah satu komponen utamanya adalah tidak adanya ikatan spesifik antara partikel kayu dengan plastik. Ikatan yang terjadi hanya ikatan mekanis saja, sehingga ikatan antar partikel lebih rendah dibandingkan dengan ikatan antar partikel kayu yang diikat dengan perekat karena terjadi ikatan spesifik dan ikatan mekanis.

4.2.2 Modulus of Elasticity (MOE)

Hasil pengujian MOE papan komposit serbuk sabut kelapa dengan polyethylene dapat dilihat pada Gambar 8. Nilai MOE yang didapat berkisar antara 2355,60 kg/cm2 – 3093,72 kg/cm2, dengan hasil pengujian terendah terdapat pada papan yang menggunakan suhu kempa180oC dengan perbandingan

cocopeat/polyethylene 30:70. Sedangkan nilai tertinggi terdapat pada papan dengan perbandingan cocopeat/polyethylene 40:60 dan suhu kempa 180oC.

Gambar 8 Histogram nilai MOE papan komposit berdasarkan perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Gambar 8 menunjukkan terjadi nilai peningkatan nilai MOE pada perbandingan cocopeat/polyethylene 40:60 seiring dengan meningkatnya suhu kempa yang digunakan. Sedangkan pada perbandingan cocopeat/polyethylene 30:70 dan 50:50 grafik nilai MOE yang dihasilkan cenderung menurun. Pada perlakuan suhu kempa 160oC dan 180oC nilai MOE yang dihasilkan semakin menurun dengan semakin tingginya kadar plastik yang digunakan. Untuk perlakuan suhu kempa 170oC nilai MOE yang dihasilkan cenderung meningkat. Tabel 9 Analisis keragaman MOE papan komposit

Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 212311,4539 167288,6622 786045,1926 106155,7269 83644,3311 196511,2981 0,28 0,22 0,51 0,7612 0,8060 0,7271

Analisis keragaman MOE pada Tabel 9 menunjukkan bahwa perbandingan cocopeat/polyethylene, suhu kempa maupun interaksi keduanya tidak berpengaruh nyata terhadap kekuatan papan. Sehingga apapun kombinasi perlakuan papan yang digunakan dalam penelitian kali ini tidak mempengaruhi nilai dari MOE

0,00 500,00 1000,00 1500,00 2000,00 2500,00 3000,00 3500,00 160 170 180 SUHU (oC) M O E (k g/ cm 2 ) 50:50 40:60 30:70

papan yang dihasilkan. Nilai MOE papan yang dihasilkan lebih kecil dari standar yang ditetapkan oleh JIS A 5908 (2003) yaitu 20400 kg/cm2. Sehingga papan ini tidak disarankan untuk penggunaan konstruksional.

Rendahnya nilai MOE dari papan yang dihasilkan disebabakan oleh bentuk dari serbuk sabut kelapa ini yang berupa granular atau serbuk, sehingga elemen penguatnya tidak ada (Subiyanto et al. 2003). Rendahnya nilai MOR juga disebabkan oleh penggunaan plastik sebagai perekatnya. Massijaya et al. (2000) mengatakan salah satu faktor yang diduga menyebabkan rendahnya nilai MOR pada papan partikel yang menggunakan plastik sebagai salah satu komponen utamanya adalah tidak adanya ikatan spesifik antara partikel kayu dengan plastik. Ikatan yang terjadi hanya ikatan mekanis saja, sehingga ikatan antar partikel lebih rendah dibandingkan dengan ikatan antar partikel kayu yang diikat dengan perekat karena terjadi ikatan spesifik dan ikatan mekanis.

4.2.3 Kuat Pegang Sekrup

Nilai kuat pegang sekrup yang dihasilkan berkisar antara 21,7 kg pada papan dengan perlakuan suhu kempa 180oC dan perbandingan cocopeat/polyethylene 30:70 hingga 33,0 kg pada papan dengan suhu kempa 160oC dan perbandingan cocopeat/polyethylene 50:50. Hasil pengujian kuat pegang sekrup dapat dilihat pada Gambar 9.

Dari gambar 9 terlihat terjadi penurunan nilai kuat pegang sekrup seiring dengan bertambahnya jumlah plastik dan juga seiring dengan meningkatnya suhu kempa yang digunakan. Seperti yang telah dijelaskan pada pembahasan sifat mekanis lainnya, penurunan nilai kuat pegang sekrup diduga karena tidak adanya ikatan spesifik yang terjadi antara plastik dan cocopeat. Penurunan nilai ini juga disebabkan oleh meningkatnya jumlah plastik yang terkandung didalam papan. Semakin besar jumlah plastik yang terkandung maka papan akan kekurangan elemen penguat papan tersebut. Sehingga kekuatan papan akan berkurang. Rowell (1997) mengatakan, ada dua hal yang harus dipenuhi untuk menggunakan bahan thermoplastik di dalam natural fibre-reinforced composites yaitu menjadikan bahan berlignoselulosa sebagai penguat dari matriks thermoplastik dan bahan thermoplastik sebagai pengikat dari komponen lignoselulosa tersebut.

Gambar 9. Histogram nilai kuat pegang sekrup papan komposit berdasarkan perbandingan cocopeat/polyethylene 50:50, 40:60, dan 30:70 dengan variasi suhu kempa 160oC, 170oC, dan 180oC.

Mohanty et al. (2005) mengatakan, plastik tidak dapat digunakan untuk menerima beban yang besar karena plastik tidak memiliki kekuatan, kekakuan, dan stabilitas dimensi yang tinggi. Sedangkan serat memiliki kekuatan dan kekakuan yang tinggi, tetapi sulit digunakan untuk menerima beban karena bentuk strukturnya. Dalam natural fibre-reinforced composites, serat dapat menguatkan dengan menambah kekuatan dan kekakuan pada struktur komposit ketika plastik berperan sebagai pengikat sehingga dapat diperoleh suatu komponen struktural. Tabel 10 Analisis keragaman kuat pegang sekrup papan komposit

Sumber Derajat Bebas Jumlah Kuadran Kuadrat Tengah Nilai F Pr > F komposisi suhu komposisi*suhu 2 2 4 360,8007630 62,1965407 23,0008148 180,4003815 31,0982704 5,7502037 5,35 0,92 0,17 0,0150 0,4155 0,9506

Dari hasil analisis keragaman pada tabel 10, didapatkan bahwa perbandingan cocopeat/polyethylene berpengaruh nyata terhadap nilai kuat pegang sekrup yang dihasilkan. Uji Duncan yang dilakukan menunjukkan semakin besar jumlah plastik yang digunakan, nilai kuat pegang sekrup yang

0,0 5,0 10,0 15,0 20,0 25,0 30,0 35,0 160 170 180 SUHU (oC) K U A T P EG A N G S EK R U P (k g) 50:50 40:60 30:70

dihasilkan akan semakin kecil. Uji Duncan juga menunjukkan perbandingan cocopeat/polyethylene 50:50 berbeda nyata dengan perbandingan cocopeat/polyethylene 30:70 dan perbandingan 40:60. Sedangkan perbandingan cocopeat 30:70 tidak berbeda nyata dengan perbandingan 40:60. Nilai kuat pegang sekrup yang dihasilkan tidak memenuhi standar yang ditetapkan oleh JIS A 5908 (2003) yaitu 50 kg.

Hasil pengujian sifat fisis dan sifat mekanis papan partikel, didapatkan nilai dari pengujian sifat mekanis tidak memenuhi standar yang telah ditetapkan. Hal ini diduga disebabkan oleh beberapa faktor diantaranya bentuk dari serbuk sabut kelapa ini yang berupa granular atau serbuk, sehingga elemen penguatnya tidak ada (Subiyanto et al. 2003). Sebab lain yang diduga menjadi faktor rendahnya nilai sifat mekanis yang didapat dari penelitian ini adalah penggunaan plastik sebagai bahan utamanya. Massijaya et al. (2000) mengatakan, ikatan yang terjadi antara partikel kayu dengan plastik hanya ikatan mekanis saja dan tidak ada ikatan spesifik yang terjadi, sehingga ikatan antar partikel lebih rendah dibandingkan dengan ikatan antar partikel kayu yang diikat dengan perekat karena terjadi ikatan spesifik dan ikatan mekanis.

Febrianto (1999) dalam Kusnadi (2003) mengatakan, afiniti dan adhesi antara thermoplastik dan kayu sangat rendah, sehingga untuk mengatasi hal ini diberikan suatu compatibilizer untuk material polimer Maleic anhydride (MAH) dapat diberikan pada polimer seperti Polyprophylene, Polyethylene, Acrylonitrile Butadiene Styrene Copolymer (ABS) untuk membentuk modifikasi polimer MAH dengan kehadiran peroxide. Menurut Bremner (1993) dalam Kusnadi (2003), peroxide yang terkenal yaitu Dicumil peroxide (DCP). DCP sangat efektif dalam mengintroduksi cabang rantai panjang menjadi linier polyethylene. Pada konsentrasi rendah mampu dengan baik mengubah distribusi berat molekuler. Pada konsentrasi tinggi menyebabkan terjadinya ikatan silang polyethylene.

Han (1994) dalam Kusnadi (2003) mengemukakan, MAH memodifikasi matriks polimer dengan grafting pada gugus hidroksil dari kayu melalui eterifikasi sehingga terbukti memperbaiki adhesi antara matriks dan kayu. DCP menyebabkan terjadinya reaksi maleolasi antara MAH dengan plastik sehingga

adhesi antara keduanya terjadi dengan baik yang menyebabkan terjadinya kompatibilitas papan yang dihasilkan.

4.3 Kualitas Papan Komposit

Berdasarkan hasil pengujian sifat fisis dan mekanis papan didapatkan rangking atau peringkat kualitas papan seperti pada Tabel 11.

Tabel 11 Peringkat kualitas papan komposit

Perbandingan Suhu Kerapatan KA PT MOR MOE KPS

50:50 160 - - 170 - - 180 - - 40:60 160 - - - 170 - - 180 - - 30:70 160 - - 170 - - 180 - - - Keterangan : = Memenuhi standar

- = Tidak memenuhi standar KA = Kadar Air

PT = Pengembangan Tebal MOR = Modulus of Ruture

MOE = Modulus of Elasticity

KPS = Kuat Pegang Sekrup

Berdasarkan tabel 11 dapat disimpulkan bahwa papan komposit ini memiliki beberapa keunggulan diantaranya memiliki ketahanan terhadap cuaca yang cukup baik dan stabilitas dimensi tinggi. Sedangkan kekurangan yang masih terdapat pada papan komposit ini antara lain kekuatan mekanisnya rendah.

Dampak positif bagi lingkungan dari pembuatan papan komposit dari cocopeat dengan plastik polyethylene adalah dapat mengurangi limbah dari industri pengolahan buah kelapa, mengurangi pengunaan plastik untuk keperluan rumah tangga, seperti untuk pembungkus makanan maupun minuman, yang secara tidak langsung dapat membantu mengurangi limbah rumah tangga. Dampak negatif yang muncul dari pembuatan papan komposit ini adalah seperti halnya produk-produk dari plastik lainnya papan komposit ini tidak mudah untuk diurai

secara alami dan juga papan ini tidak tahan terhadap api. Berdasarkan keunggulan maupun kelemahan papan komposit diatas maka diharapkan papan komposit ini dapat digunakan sebagai bahan konstruksi yang tidak menerima beban terlalu besar seperti pelapis dinding, plaffon, penyekat ruangan, dan lainnya.

BAB V

KESIMPULAN DAN SARAN 5.1Kesimpulan

1. Penggunaan plastik jenis Polyethylene pada papan komposit dari serbuk sabut kelapa (Cocopeat) menunjukkan bahwa nilai pengujian sifat fisis memenuhi standar dari JIS A 5908 (2003) 2. Perbedaan suhu kempa yang digunakan dalam penelitian ini tidak

memberikan pengaruh terhadap sifat-sifat papan komposit yang dihasilkan

3. Berdasarkan sifat-sifat yang dihasilkan, papan komposit pada penelitian ini dapat digunakan untuk keperluan non-struktural di luar ruangan (exterior)

4. Kualitas papan komposit yang terbaik adalah papan dengan perbandingan cocopeat/polyethylene 30:70 dengan suhu kempa 170oC, karena papan ini memiliki nilai daya serap air yang rendah dan nilai MOR yang paling tinggi.

5.2Saran

Masih perlu dilakukan penelitian lebih lanjut mengenai sifat-sifat papan komposit dari serbuk sabut kelapa dengan menggunakan berbagai jenis plastik, komposisi campuran, penambahan bahan aditif, maupun penggunaan campuran plastik dengan perekat.

DAFTAR PUSTAKA

[Anonim]. 2007. About cocopeat. www.harvelcocopeat.com. [5 Februari 2009] Baillie C. 2004. Green Composites : Polymer Composites And The Environment.

CRC Press. New York.

Benham JV. 1985. Modern Plastics Encyclopedia. McGraw Hill Publication. New York.

Chanda M, Roy SK. 2007. Plastics Technology Handbook : Plastics Engineering Series. CRC Press. Boca Raton.

Cresswell G. 2009. Coir Dust A Proven Alternative To Peat. Cresswell Horticultural Services. Grose vale.

[DAPCA] Department of Agriculture Philipine Coconut Authority. 2003.

Utilization of Cocopeat in Coconut Production. Techno Guide Sheet no. 10 Series of 2003. Department of Agriculture Philipine Coconut

Authority. Quezon City.

Harper CA. 2004. Handbook of Plastics Technologies : The Complete Guide to Properties and Performance. The McGraw-Hill Companies. New Jersey. Haygreen JG dan Bowyer JL.1996. Hasil Hutan dan Ilmu Kayu (terjemahan

Sujipto, A. H). Gajah Mada University Press. Yogyakarta.

Henkle RN. 1982. Modern Plastics Encyclopedia. McGraw Hill Publication. New Jersey.

[JIS] Japanese Industrial Standard. 2003. Japanese Industrial Standard Particleboard. JIS A 5908. Japanese Standard Association. Japan.

Kusnadi A. 2003. Sifat Fisis Dan Mekanis Papan Komposit Dari Berbagai Limbah Serbuk Kayu Dan Non-Kayu Dengan Plastik Polyethylene Dan Polyprophylene Daur Ulang.[skripsi]. Fakultas Kehutanan, Institut Pertanian Bogor. Bogor.

Mahmud Z, Ferry Y. 2005. Prospek Pengolahan Hasil Samping Buah Kelapa. Prespektif 4 (2):55-63.

Maloney TM. 1993. Modern Particle Board and Dry Process Fiberboard. MILLER Freeman, inc. Sanfrancisco.

Massijaya MY, Hadi YS, Tambunan B, Bakar ES, Subari WA. 2000. Penggunaan Limbah Plastik Sebagai Komponen Bahan Baku Papan Partikel. Jurnal Teknologi Hasil Hutan XIII (2):18-24.

Mohanty AK, Misra M, Drzal LT. 2005. Natural Fibres, Biopolymer, And Biocomposites. Taylor & francis. USA.

Rowell RM, Young RA, Rowell JK. 1997. Paper And Composites From Agro-Based Resources. CRC Press. Boca Raton.

Saragih R. 2009. Uji Laboratories Daya Tahan Komposit Serbuk Kayu Plastik Polietilena Berkerapatan Tinggi Setelah Pelunturan Terhadap Serangan Rayap Tanah (Coptotermes gestroi). [skripsi]. Fakultas Kehutanan, Institut Pertanian Bogor. Bogor.

Subiyanto B, Saragih E, Husin E. 2003. Pemanfaatan Serbuk Sabut Kelapa Sebagai Bahan Penyerap Air Dan Oli Berupa Panel Papan Partikel. J. Ilmu & Teknologi Kayu Tropis 1 (1):26-34

Wulandari R. 2009. Komposit Kenaf-Polypropylene : Fashion Baru Dalam Otomotif. Sentra Polimer tahun VIII Nomor 29. Sentra Teknologi Polimer. Tangerang.

Winarto DA. 2009. Komposit Dalam Pesawat Terbang Dan Pesawat Luar Angkasa. Sentra Polimer tahun VIII Nomor 29. Sentra Teknologi Polimer. Tangerang.

Youngquist JA. 1999. Wood-Based Composites and Panel Products. Wood Handbook : Wood as an engineering material. U.S. Department of Agriculture. Madison.