III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan-bahan yang digunakan dalam penelitian ini terdiri atas bahan baku utama dan bahan tambahan serta bahan-bahan kimia. Bahan baku utama yang digunakan adalah lima varietas jagung kuning lokal unggulan nasional, yaitu varietas Srikandi kuning, Sukmaraga, Bisma, Lamuru, dan Arjuna. Bahan-bahan tambahan yang digunakan adalah air, garam, dan guar gum. Sedangkan bahan-bahan kimia yang digunakan adalah bahan kimia untuk analisa proksimat (CuSO4, K2SO4, H2SO4, H3PO3, HCl, NaOH, dan

Na2S2O3) dan analisa kadar pati (NaOH, HCl, indikator PP, KI, H2SO4,

Na-thiosulfat, dan larutan Luff-Schoorl), kadar amilosa dan amilopektin (asam asetat, I2, NaOH, etanol, dan larutan iod).

Alat yang digunakan adalah penggiling tepung disc mill, vibrating

screen, ekstruder pencetak mie (model MS9, Multifunctional noodle modality machine, Guangdong Henglian Food Machine Co., Ltd., China),

oven, sealer, freezer, panci pengukus. Alat-alat yang digunakan dalam analisis fisik dan kimia mi basah jagung adalah Chromameter CR 200 Minolta, Texture Analyzer (TATX-2); Brabender Amylograph, Rheoner RE-3305, Freeze dry Yamato di Lab Bioteknologi Perikanan Fakultas Perikanan dan Kelautan IPB, Scanning Electron Microscope JSM 5200 di Lab Genetika Fakultas Peternakan IPB, Sealer, Freezer, spektrofotometer, gelas piala, pipet mohr, tabung reaksi, tabung sentrifuse, labu lemak, labu kjeldahl, oven, cawan aluminium, cawan porselen, timbangan, alat ekstraksi soxhlet, pemanas listrik, tanur, erlenmeyer, dan alat destilasi.

B. METODE PENELITIAN

Metodologi penelitian ini terbagi atas dua tahap yaitu penelitian pendahuluan dan penelitian utama.

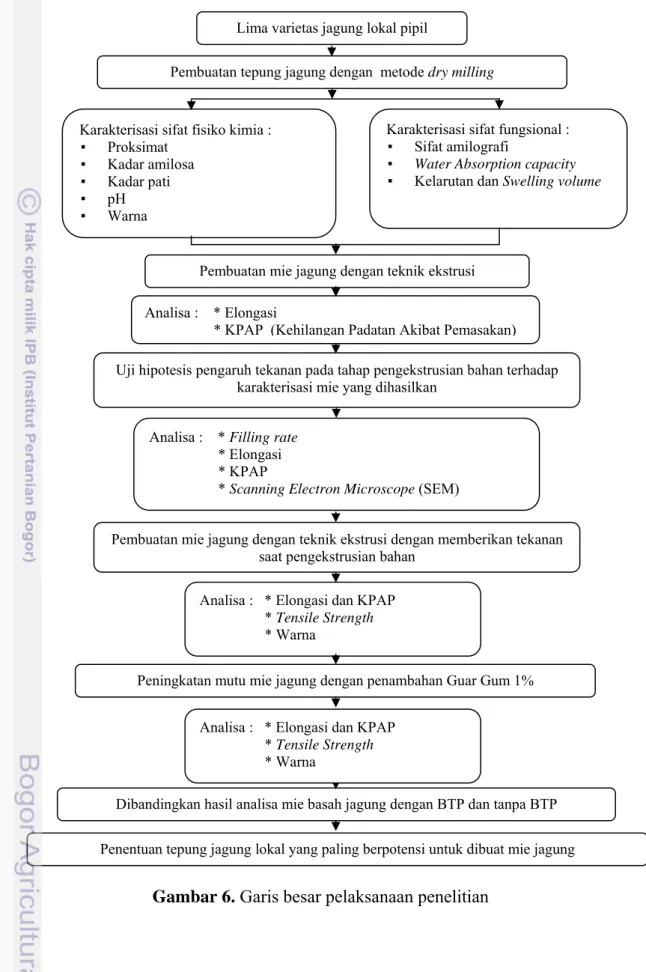

Secara umum garis besar pelaksanaan penelitian dapat dilihat pada Gambar 6.

1. Penelitian Pendahuluan

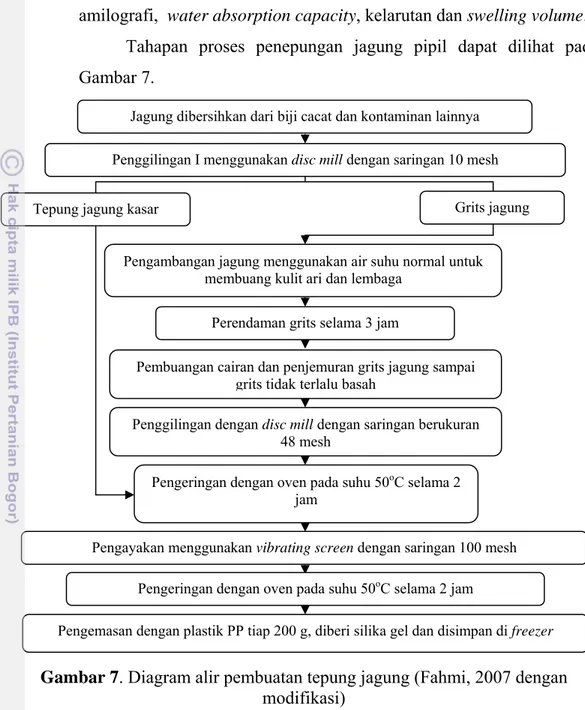

Penelitian pendahuluan ini secara umum terdiri atas beberapa tahap, yaitu pembuatan tepung jagung, analisis karakterisasi tepung jagung, pembuatan mie basah jagung, dan justifikasi pembuatan mie basah jagung. Penepungan lima varietas jagung merupakan tahap pertama yang dilakukan pada penelitian ini. Proses penepungan jagung menggunakan teknik penepungan kering (dry milling) yang terdiri atas beberapa proses yaitu proses pengilingan kasar, pencucian dan pengambangan, perendaman, pengeringan grits, penggilingan halus, pengeringan tepung, pengayakan tepung ukuran 100 mesh, dan pengeringan tepung setelah tepung diayak.

Proses penggilingan kasar dilakukan pada jagung pipil menjadi grits menggunakan dics mill dengan saringan 10 mesh. Proses ini bertujuan untuk memisahkan bagian endosperma jagung dengan lembaga, kulit dan tip cap. Setelah jagung pipil menjadi grits, grits dicuci dengan air bersih untuk mengambangkan lembaga dan kulit ari dari grits jagung agar bagian-bagian tersebut mudah untuk dipisahkan dan dibuang. Hal ini dilakukan karena bagian lembaga dapat menyebabkan tepung jagung yang dihasilkan tengik dan kulit ari membuat tepung jagung bertekstur kasar. Setelah dicuci grits tersebut direndam dalam air selama 3 jam. Proses perendaman ini bertujuan memperlunak endosperma yang nantinya dapat mempermudah tahap proses penepungan halus.

Pembuatan tepung jagung dengan metode dry milling Lima varietas jagung lokal pipil

Pembuatan mie jagung dengan teknik ekstrusi

Karakterisasi sifat fungsional : ▪ Sifat amilografi

▪ Water Absorption capacity

▪ Kelarutan dan Swelling volume

Karakterisasi sifat fisiko kimia : ▪ Proksimat ▪ Kadar amilosa ▪ Kadar pati ▪ pH ▪ Warna Analisa : * Elongasi

* KPAP (Kehilangan Padatan Akibat Pemasakan) Uji hipotesis pengaruh tekanan pada tahap pengekstrusian bahan terhadap

karakterisasi mie yang dihasilkan

Pembuatan mie jagung dengan teknik ekstrusi dengan memberikan tekanan saat pengekstrusian bahan

Penentuan tepung jagung lokal yang paling berpotensi untuk dibuat mie jagung Analisa : * Elongasi dan KPAP

* Tensile Strength * Warna

Dibandingkan hasil analisa mie basah jagung dengan BTP dan tanpa BTP Peningkatan mutu mie jagung dengan penambahan Guar Gum 1%

Analisa : * Elongasi dan KPAP * Tensile Strength * Warna

Analisa : * Filling rate * Elongasi * KPAP

* Scanning Electron Microscope (SEM)

Gambar 6. Garis besar pelaksanaan penelitian

Kemudian, grits jagung dikeringkan menggunakan sinar matahari hingga kadar airnya mencapai ± 35% dan saat dirasa grits tidak terlalu basah dan tidak terlalu kering. Pengukuran kadar air dilakukan dengan cara memegang grits dan grits tersebut tidak begitu lengket dengan tangan. Hal ini dilakukan agar proses penggilingan menjadi lebih efisien sehingga rendemen yang dihasilkan pun lebih tinggi. Jika kadar air grits terlalu tinggi, grits jagung mudah lengket dalam mesin penggiling, akibatnya rendemen tepung menjadi lebih rendah dan mudah tengik jika dilakukan penyimpanan. Dan jika kadar airnya terlalu rendah, rendemen hasil penggilingannya pun juga rendah. Selanjutnya dilakukan proses penepungan halus menggunakan disc mill dengan saringan berukuran 48 mesh. Tahapan ini bertujuan untuk memperhalus ukuran jagung menjadi tepung.

Tepung jagung yang dihasilkan kemudian dikeringkan menggunakan oven suhu 50oC selama 2 jam hingga kadar air tepung ± 35%. Kemudian tepung diayak menggunakan vibrating screen dengan ukuran ayakan 100 mesh. Menurut Pratama (2008) ukuran tepung jagung yang dianjurkan untuk membuat mie basah jagung yaitu ukuran 100 mesh karena akan menghasilkan mie dengan tekstur yang lebih halus dibandingkan ukuran 80 mesh. Terakhir tepung jagung dikeringkan menggunakan oven suhu 50oC selama 2 jam untuk mengurangi jumlah air bebas pada tepung jagung sehingga dapat memperpanjang umur simpan tepung. Kemudian tepung jagung dikemas plastik PP ukuran 200 gram dan disimpan dalam freezer.

Kemudian dilakukan tahap kedua dari penelitian pendahuluan, yaitu analisa pada tepung jagung yang dihasilkan. Analisa yang dilakukan mencakup analisa sifat fisiko-kimia dan sifat fungsional dari tepung jagung. Analisa ini dilakukan untuk mengkarakterisasi tepung jagung yang dihasilkan.

Analisa sifat fisiko-kimia meliputi analisa pH, warna, analisa proksimat (kadar air, kadar abu, kadar protein, kadar lemak dan kadar karbohidrat), kadar pati, kadar amilosa, dan kadar amilopektin.

Sedangkan analisa sifat fungsional tepung jagung meliputi analisa sifat amilografi, water absorption capacity, kelarutan dan swelling volume.

Tahapan proses penepungan jagung pipil dapat dilihat pada Gambar 7.

Pengeringan dengan oven pada suhu 50oC selama 2

jam

Pengayakan menggunakan vibrating screen dengan saringan 100 mesh Pembuangan cairan dan penjemuran grits jagung sampai

grits tidak terlalu basah

Penggilingan dengan disc mill dengan saringan berukuran 48 mesh

Jagung dibersihkan dari biji cacat dan kontaminan lainnya

Pengeringan dengan oven pada suhu 50oC selama 2 jam

Pengambangan jagung menggunakan air suhu normal untuk membuang kulit ari dan lembaga

Penggilingan I menggunakan disc mill dengan saringan 10 mesh Tepung jagung kasar

Perendaman grits selama 3 jam

Grits jagung

Pengemasan dengan plastik PP tiap 200 g, diberi silika gel dan disimpan di freezer Gambar 7. Diagram alir pembuatan tepung jagung (Fahmi, 2007 dengan

modifikasi)

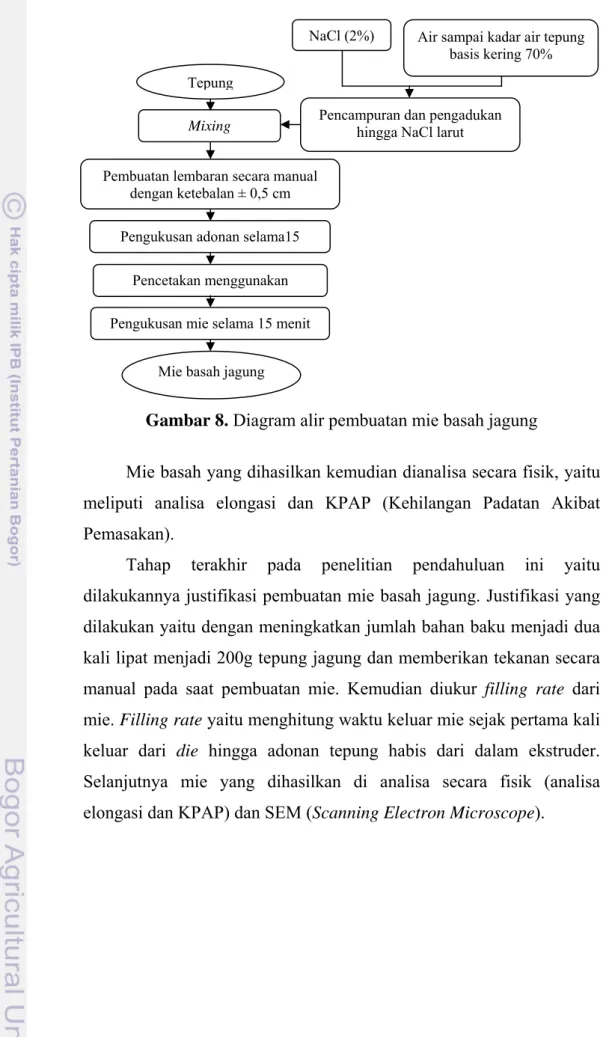

Tahap ketiga dari penelitian pendahuluan adalah pembuatan mie basah menggunakan metode ekstrusi. Proses pembuatan mie basah jagung dengan metode ekstrusi terdiri atas beberapa proses, yaitu proses penimbangan bahan, pencampuran, pengadonan, pembentukan lembaran secara manual, pengukusan pertama (pengukusan adonan), pencetakan mie dengan ekstruder, dan pengukusan kedua (pengukusan mie).

Pertama-tama dilakukan proses penimbangan bahan-bahan pembuatan mie basah jagung yang meliputi basis tepung jagung 100 g, NaCl 2% (2 g), dan penambahan air hingga mencapai 70% basis kadar air tepung. Selanjutnya dilakukan pencampuran dan pengadonan bahan yang bertujuan mendapatkan adonan yang homogen dan meratakan distribusi air ke dalam tepung sehingga tidak membentuk gumpalan. Pencampuran air dan garam dilakukan dengan cara melarutkan garam terlebih dahulu dalam air yang akan ditambahkan. Serta pengadonan dilakukan dengan cara penambahan larutan garam sedikit demi sedikit ke dalam tepung jagung. Hal ini agar tidak terbentuk gumpalan tepung. Jika air yang ditambahkan lansung sekaligus dibutuhkan waktu pengadonan yang lebih lama agar gumpalan tepung tidak terbentuk, sehingga distribusi air di dalam adonan lebih merata.

Adonan kemudian dibentuk lembaran dengan menggunakan roll kayu sampai ketebalan adonan sekitar ± 0.5 cm. Hal ini bertujuan untuk meratakan distribusi panas yang diterima adonan saat proses pengukusan pertama. Proses pengukusan akan membuat adonan mengalami proses gelatinisasi sebagian sehingga adonan mudah dicetak menjadi untaian mie. Proses gelatinisasi pati sebagian dapat membuat tekstur adonan menjadi lebih lunak, kohesif, dan elastis. Pati yang tergelatinasi pada proses ini akan berperan membentuk matriks pengikat berupa massa elastic-cohesive sehingga adonan dapat dicetak menjadi mie.

Setelah pengukusan pertama, adonan dimasukkan kedalam ekstruder tipe MS9 Multy-Function Noodle Machine Operation. Adonan akan keluar melalui die ekstruder khusus untuk mie. Mie yang dihasilkan kemudian dikukus (pengukusan kedua) untuk menyempurnakan proses gelatinasi sehingga diperoleh mie basah jagung dengan tekstur yang lebih baik. Tahapan pembuatan mie basah jagung dapat dilihat pada Gambar 8.

Mie basah jagung

Air sampai kadar air tepung basis kering 70% NaCl (2%)

Pencampuran dan pengadukan hingga NaCl larut Pembuatan lembaran secara manual

dengan ketebalan ± 0,5 cm Pengukusan adonan selama15

Pencetakan menggunakan Pengukusan mie selama 15 menit

Mixing

Tepung

Gambar 8. Diagram alir pembuatan mie basah jagung

Mie basah yang dihasilkan kemudian dianalisa secara fisik, yaitu meliputi analisa elongasi dan KPAP (Kehilangan Padatan Akibat Pemasakan).

Tahap terakhir pada penelitian pendahuluan ini yaitu dilakukannya justifikasi pembuatan mie basah jagung. Justifikasi yang dilakukan yaitu dengan meningkatkan jumlah bahan baku menjadi dua kali lipat menjadi 200g tepung jagung dan memberikan tekanan secara manual pada saat pembuatan mie. Kemudian diukur filling rate dari mie. Filling rate yaitu menghitung waktu keluar mie sejak pertama kali keluar dari die hingga adonan tepung habis dari dalam ekstruder. Selanjutnya mie yang dihasilkan di analisa secara fisik (analisa elongasi dan KPAP) dan SEM (Scanning Electron Microscope).

2. Penelitian Utama

Penelitian utama mencakup tahap perbaikan teknis mie jagung mentah hasil dari penelitian pendahuluan, yaitu pembuatan mie basah jagung berdasarkan hasil justifikasi. Hal ini dilakukan untuk memperbaiki kualitas mie jagung mentah yang dihasilkan sebelumnya. Tindakan teknis yang dilakukan mencakup pemberian tekanan secara manual pada saat pembuatan mie dengan menghitung waktu keluarnya mie dari die ekstruder sampai semua adonan dalam ekstruder habis (filling rate) dan penggunaan BTP (Bahan Tambahan Pangan) untuk memperbaiki kualitas mie basah jagung yang dihasilkan. Kemudian mie basah jagung yang dihasilkan dianalisa kembali elongasi, tensile

strength, KPAP,dan warna untuk mengkarakterisasi mie basah jagung

yang dihasilkan.

Hal yang sama juga dilakukan pada mie basah jagung yang ditambahkan BTP. BTP yang ditambahkan berfungsi untuk meningkatkan kualitas mie yang dihasilkan. BTP yang digunakan adalah jenis guar gum. Pemilihan guar gum sebagai BTP berdasarkan pada penelitian Fadlillah (2005) yang menyatakan bahwa pemakaian konsentrasi guar gum yang semakin tinggi akan menghasilkan persen elongasi yang juga semakin tinggi.

Penambahan guar gum pada penelitian ini akan dilakukan pada taraf 1% sesuai dengan konsentrasi guar gum yang paling berpengaruh terhadap parameter mutu inti mie basah jagung. Selanjutnya mie basah jagung dengan BTP akan dilakukan analisa sifat reologi mie (elongasi dan tensile strength), KPAP dan warna. Terakhir dilakukan pembandingan hasil analisa mie basah jagung tanpa BTP dan dengan BTP serta membandingkan hasil analisis dengan hasil analisis mie basah terigu komersial. Dari hasil analisa terakhir inilah nantinya ditentukan varietas tepung jagung lokal yang paling baik untuk dibuat mie jagung. Hasil analisa yang terbaik merupakan hasil analisa yang memiliki nilai sama atau lebih bagus dibandingkan mie basah terigu komersial.

C. METODE ANALISA

1. Analisa Karakterisasi Fisiko-kimia Tepung Jagung

Analisa karakterisasi fisik yang dilakukan meliputi analisa pH dan warna. Sedangkan analisa karakterisasi kimia yang dilakukan meliputi analisa proksimat (kadar air, abu, lemak, protein dan karbohidrat (penentuan kadar karbohidrat menggunakan perhitungan by difference), kadar pati, kadar amilosa dan kadar amilopektin. Penentuan kadar amilopektin menggunakan perhitungan selisih kadar pati dan kadar amilosa.

a. pH (Derajat keasaman)

pH diukur dengan membuat suspensi tepung sebesar 10%, kemudian pH diukur dengan menggunakan alat pH meter yang telah dikalibrasi.

b. Analisa Warna Menggunakan Metode Hunter (Hutching, 1994)

Sampel ditempatkan pada wadah yang transparan. Pengukuran menggunakan Chromameter CR 200 Minolta. Pengukuran menghasilkan nilai Y, x dan y. Nilai ini kemudian dikonversi ke dalam skala Hunter L a b. Untuk mendapatkan derajat Hunter dilakukan dua kali proses konversi. L menyatakan parameter kecerahan (warna kromatis, 0: hitam sampai 100: putih). a menggambarkan warna kromatik merah hijau dan b warna kromatik kuning biru. Cara Perhitungan : • Konversi pertama : ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = y x Y X Y = Lightness

(

)

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + = y y x Y Z 1 32• Konversi kedua : 2 1 10 Y L=

(

)

2 1 02 . 1 5 . 17 Y Y X a= −(

)

2 1 847 . 0 0 . 7 Y Z Y b= −c. Kadar Air Metode Oven (SNI 01-2891-1992)

Cawan aluminium dikeringkan dalam oven, didinginkan dalam desikator, kemudian ditimbang. Sampel sebanyak 2 gram dimasukkan ke dalam cawan yang telah diketahui beratnya. Cawan beserta isinya dimasukkan ke dalam oven bersuhu 100oC selama kurang lebih 16-24 jam atau sampai beratnya konstan. Selanjutnya cawan beserta isi didinginkan dalam desikator dan ditimbang. Perhitungan kadar air ditentukan dengan rumus :

(

% .)

= −(

−)

×100% c b a c b b Air Kadar(

% .)

(

)

×100% − − − = b a b a c k b Air Kadar Keterangan :a = berat cawan dan sampel akhir(g) b = berat cawan (g)

c = berat sampel awal (g)

d. Kadar Abu (AOAC, 1995)

Cawan porselen dikeringkan dalam tanur bersuhu 400-600oC, kemudian didinginkan dalam desikator dan ditimbang. Sebanyak 3-5 g sampel ditimbang dan dimasukkan ke dalam cawan porselen. Selanjutnya sampel dipijarkan di atas nyala pembakar bunsen sampai tidak berasap lagi, kemudian dilakukan pengabuan di dalam tanur listrik pada suhu 400-600oC selama 4-6 jam atau sampai terbentuk abu

berwarna putih. Sampel kemudian didinginkan dalam desikator, dan ditimbang.

(

% .)

= −(

−)

×100% c b a c b b Abu Kadar(

)

(

( )

( )

)

100% . 100 . . % × − = b b Air Kadar b b Abu Kadar b b Abu Kadar 33Keterangan :

a = berat cawan dan sampel akhir (g) b = berat cawan (g)

c = berat sampel awal (g)

e. Kadar protein metode mikro Kjeldahl (AOAC, 1995)

Sejumlah kecil sampel (kira-kira membutuhkan 3-10 ml HCL 0.01 N atau 0.02 N) yaitu sekitar 0.1 g ditimbang dan diletakkan ke dalam labu kjeldahl 30 ml. Kemudian tambahkan 0.9 g K2SO4, 40 mg

HgO dan 2 ml H2SO4 untuk setiap 10 mg bahan organik di atas 15 mg.

Sampel dididihkan selama 1-1.5 jam sampai cairan menjadi jernih. Larutan kemudian dimasukkan ke dalam alat destilasi, dibilas dengan akuades, dan ditambahkan 10 ml larutan NaOH-Na2S2O3. Gas

NH3 yang dihasilkan dari reaksi dalam alat destilasi ditangkap oleh 5

ml H3BO3 dalam erlenmeyer yang telah ditambahkan 3 tetes indikator

(campuran 2 bagian merah metil 0.2% dalam alkohol dan 1 bagian methylene blue 0.2% dalam alkohol). Kondensat tersebut kemudian dititrasi dengan HCL 0.02 N yang sudah distandarisasi hingga terjadi perubahan warna kondensat menjadi abu-abu. Penetapan blanko dilakukan dengan menggunakan metode yang sama seperti pada penetapan sampel. Kadar protein dihitung dengan menggunakan rumus :

( )

sample mg HCL N blanco HCL ml sample HCL ml KadarN % = − × ×14.007×100(

%b.b)

%N FaktorKonversi(

6.25)

otein r P Kadar = ×(

)

(

( )

( )

)

100% . ir 100 . r . % r × − = b b A Kadar b b otein P Kadar k b otein P Kadarf. Kadar lemak metode Soxhlet (AOAC, 1995)

Labu lemak yang akan digunakan dikeringkan dalam oven bersuhu 100-110oC, didinginkan dalam desikator dan ditimbang. Sampel dalam bentuk tepung ditimbang sebanyak 5 g, dibungkus dengan kertas saring dan dimasukkan ke dalam alat ekstraksi (soxhlet) yang telah berisi pelarut heksana.

Refluks dilakukan 5 jam (minimum) dan pelarut yang ada dalam labu lemak didestilasi. Selanjutnya labu lemak yang berisi lemak hasil ekstrusi dipanaskan dalam suhu 100oC hingga beratnya konstan, didinginkan dalam desikator, dan ditimbang.

(

% .)

= − ×100% c b a b b Lemak Kadar(

)

(

( )

( )

)

100% . ir 100 . . % × − = b b a Kadar b b Lemak Kadar b b Lemak Kadar Keterangan :a = berat labu dan sampel akhir (g) b = berat labu kosong (g)

c = berat sampel awal (g)

g. Kadar Karbohidrat by Difference (AOAC, 1995)

KadarKarbohidrat

(

%b.k)

=100%×(

P+ A+L)

Keterangan :

P = kadar protein (% b.k) A = abu (% b.k)

L = kadar lemak (% b.k)

h. Kadar Pati Metode Luff Schoorl (Sudarmadji et.al., 1997)

¾ Pembuatan larutan Luff Schoorl

Sebanyak 25 g CuSO4.5H2O sejauh mungkin bebas besi,

dilarutkan dalam 100 ml air, 50 g asam sitrat dilarutkan dalam 50 ml air dan 388 g soda murni (Na2CO3.10H2O) dilarutkan dalam

300-400 ml air mendidih. Larutan asam sitrat dituangkan dalam larutan soda sambil digojog hati-hati. Selanjutnya, ditambahkan larutan CuSO4. Sesudah dingin ditambahkan air sampai 1 L. Bila

terjadi kekeruhan, didiamkan kemudian disaring. ¾ Penentuan sakarosa

Sebanyak 50 ml filtrat bebas Pb dari larutan, masukkan ke dalam erlenmeyer, kemudian ditambah dengan 25 ml akuades dan 10 ml HCl 30% (berat jenis 1.15). Panaskan di atas penagas air pada suhu 67-70oC selama 10 menit. Kemudian didinginkan cepat-sepat sampai suhu 20oC. Netralkan dengan NaOH 45%, kemudian

diencerkan sampai volume tertentu sehingga 25 ml larutan mengandung 15-60 mg gula reduksi.

Diambil 25 ml larutan dan dimasukkan dalam erlenmeyer, ditambah 25 ml larutan Luff Schoorl dan dibuat pula percobaan blanko yaitu 25 ml larutan Luff Schoorl ditambah dengan akuades 25 ml.

Setelah ditambah beberapa butir batu didih, Erlenmeyer dihubungkan dengan pendingin balik, kemudian dididihkan. Diusahakan 2 menit sudah mendidih. Pendidihan larutan dipertahankan selama 10 menit. Setelah dingin, tambahkan KI 20% dan dengan hati-hati tambahkan 25 ml H2SO4 26.5%.

Yodium yang dibebaskan dititrasi dengan larutan Na-thiosulfat 0.1 N memeakai indikator pati sebanyak 2-3 ml. Untuk memperjelas perubahan warna pada akhir titrasi, pati ditambahkan pada saat titrasi hampir berakhir.

¾ Perhitungan kadar pati

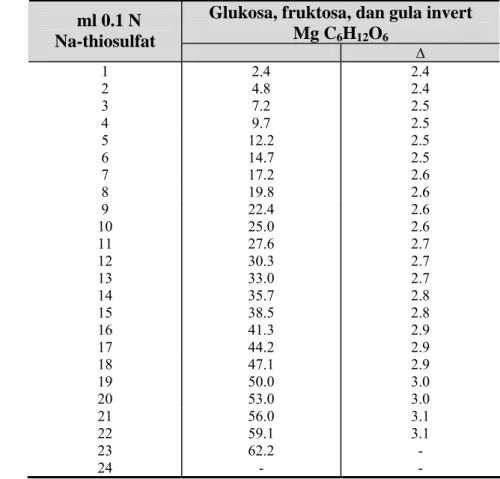

Dengan mengetahui selisih antara titrasi blanko dan titrasi contoh, kadar gula reduksi setelah inversi (setelah dihidrolisa dengan HCl 30%) dalam bahan dapat dicari dengan menggunakan Tabel 7. Selisih kadar gula reduksi sesudah inversi dengan sebelum inversi dikalikan 0.9 merupakan kadar pati dalam bahan.

Tabel 10. Penentuan Glukosa, Fruktosa, dan gula invert dalam

suatu bahan pangan dengan metode Luff Schoorl

Glukosa, fruktosa, dan gula invert Mg C6H12O6 ml 0.1 N Na-thiosulfat ∆ 1 2.4 2.4 2 4.8 2.4 3 7.2 2.5 4 9.7 2.5 5 12.2 2.5 6 14.7 2.5 7 17.2 2.6 8 19.8 2.6 9 22.4 2.6 10 25.0 2.6 11 27.6 2.7 12 30.3 2.7 13 33.0 2.7 14 35.7 2.8 15 38.5 2.8 16 41.3 2.9 17 44.2 2.9 18 47.1 2.9 19 50.0 3.0 20 53.0 3.0 21 56.0 3.1 22 59.1 3.1 23 62.2 - 24 - -

i. Kadar Amilosa, metode IRRI (AOAC, 1995)

¾ Pembuatan kurva standar

Amilosa murni ditimbang sebanyak 40 mg kemudian dimasukkan ke dalam tabung reaksi, ditambahkan dengan 1 ml etanol 95% dan 9 ml NaOH 1 N. Tahap selanjutnya adalah pemanasan dalam air mendidih selama 10 menit sampai terbentuk gel. Gel yang terbentuk akan dipindahkan ke dalam labu takar 100 ml dan ditepatkan sebanyak 1, 2, 3, 4, dan 5 ml lalu dimasukkan ke dalam labu takar 100 ml. Kedalam masing-masing labu takar tersebut ditambahkan asam asetat 1 N sebanyak masing-masing 0.2; 0.4;.0.6; 0.8 dan 1.0 ml, lalu ditambahkan larutan iod sebanyak 2 ml. Tahap selanjutnya adalah pegukuran intensitas warna biri yang terbentuk dengan spektrofotometer pada panjang gelombang 625 nm.

¾ Penetapan sampel

Ditimbang sampel sebanyak 100 mg dalam bentuk tepung kemudian ditambahkan dengan 1 ml etanol 96% dan 95 ml NaOH 1 N. Selanjutnya dipanaskan dalam air mendidih selma 10 menit sampai terbentuk gel. Gel yang terbentuk dipindahkan ke dalam labu takar 100 ml, kemudian dikocok dan ditepatkan sampai tanda tera dengan akuades. Tahap selanjutnya adalah larutan tersebut dipipet sebanyak 5 ml dan dimasukkan ke dalam labu takar 100 ml, ditambahkan 1 ml asam asetat 1 N dan 2 ml larutan iod. Kemudian ditepatkan sampai tanda tera dengan air, dikocok dan didiamkan selamam 20 menit. Tahap selanjutnya adalah pengukuran intensitas warna yang terbentuk dengan spektrofotometer pada panjang gelombang 625 nm.

(

)

100% 100 100 . % × − × × × = ka b v Fp a k b Amilosa Kadar Keterangan :a = konsentrasi amilosa dari kurva standar Fp = faktor pengenceran

ka = kadar air b = berat sampel

v = volume mula-mula

2. Analisa Karakterisasi Sifat Fungsional Tepung Jagung

Analisa karakterisasi sifat fungsional tepung jagung terdiri atas analisa sifat amilografi tepung jagung menggunakan Brabender

Amilograf untuk mengetahui sifat gelatinisasi tepung jagung, analisa Water Absorption Capacity metode Sathe dan Salunke (1981), analisa

Kelarutan dan Swelling volume (Collado, L.S dan H. Corke, 1998).

a. Sifat Amilografi

Buret diberi 450 ml air akuades. Sampel sebanyak 45 gram dimasukkan ke dalam labu erlenmeyer kemudian dilarutkan dengan sebagian air akuades hingga terbentuk suspensi. Suspensi dimasukkan ke dalam bowl amilograph dan sisa akuades digunakan untuk membilas buret kemudian dimasukkan ke dalam bowl amilograph. Suhu awal diatur dengan termoregulator pada suhu 30 oC kemudian

di-switch pengatur suhu berada di bawah posisi 97oC dan mesin

amilograph dinyalakan sehingga bowl amilograph berputar serta dipanaskan dengan menggunakan air. Kemudian pasang pena pencatat pada skala kertas amilogram. Mesin amilograph dimatikan ketika pasta mencapai suhu 95oC. Perhitungan analisis amilograph dilakukan dengan rumus :

Suhu awal gelatinisasi = suhu pada saat kurva mulai naik Suhu pada puncak gelatinisasi = suhu pada saat viskositas

maksimum dicapai (kurva mencapai puncak) Suhu ditentukan berdasarkan perhitungan berikut =

Suhu awal + (waktu dalam menit x 1.5 menit)

Viskositas maksimum = pada puncak gelatinisasi dinyatakan dalam Amilograph

atau Brabender Unit

b. Water Absorption Capacity (Metode Sathe dan Salunke, 1981)

Absorbsi air ditentukan dengan cara sentrifugasi. Satu g contoh dicampur dengan 10 ml akuades, diaduk 30 detik. Kemudian campuran didiamkan selama 30 menit pada suhu kamar. Selanjutnya campuran tersebut disentrifugasi dengan kecepatan 4000 rpm selama 30 menit. Absorbsi air dinyatakan dalam g/g (bk) dan dihitung dengan rumus :

c b a air Absorbsi = − Keterangan :

a = bobot air mula- mula b = bobot supernatan c = bobot sampel

c. Kelarutan (Modifikasi Perez et. al., 1999)

Suspensi pati disiapkan yaitu 0.5 g sampel dicampur dengan 50 ml akuades dalam labu erlenmeyer 100 ml. Tempatkan sampel pada penangas air pada suhu 90oC selama 2 jam dengan pengadukan

kontinyu. Dari suspensi tersebut diambil 30 ml larutan yang jernih kemudian diletakkan pada cawan petri yang telah diketahui bobotnya. Cawan petri dikeringkan pada oven bersuhu 100oC hingga bobotnya tetap, kemudian dihitung kenaikan bobotnya.

( )

ml g ml 30 5 . 0 100 50 Awal Petri Cawan Bobot Akhir Petri Cawan Bobot % Kelarutan × × × − =d. Swelling volume (Collado, L.S dan H. Corke, 1998)

Penghitungan swelling volume dimulai dengan menimbang sampel sebanyak 0.35 g di dalam tabung reaksi bertutup. Kemudian ditambahkan 12.5 ml akuades. Diamkan campuran selama 5 menit di suhu ruang. Selanjutnya campuran bahan dimasukkan ke dalam

waterbath bersuhu 92.5oC selama 30 menit sambil sesekali di aduk.

Kemudian sampel didinginkan dalam air es selama 1 menit. Diamkan campuran selama 5 menit pada suhu ruang. Selanjutnya sampel disentrifugasi dengan kecepatan 1000 rpm selama 15 menit. Timbang berat gel yang dihasilkan dan kemudian gel dikeringkan untuk mendapatkan volume gel per berat kering.

3. Analisa Fisik Mie Basah Jagung

Analisa fisik mie jagung meliputi analisa persen elongasi

menggunakan Texture Analyzer TAXT-2 pada penelitian pendahuluan dan menggunakan Rheoner RE-3305 pada justifikasi dan penelitian utama, analisa tensile strength menggunakan Rheoner RE-3305, analisa

warna metode Hunter (Hutching, 1994), dan analisa cooking loss atau Kehilangan Padatan Akibat Pemasakan (KPAP) menggunakan metode Oh et al. (1985).

a. Analisis Persen Elongasi menggunakan Texture Analyzer

Sampel dililitkan pada probe dengan jarak probe sebesar 2 cm dan kecepatan probe 0,3 cm/s. Persen elongasi dihitung dengan rumus :

( )

100% 2 3 . 0 × × = cm s cm s Sample Putus Waktu Elongasi Persenb. Pengukuran KPAP (Kehilangan Padatan Akibat Pemasakan) (Oh et al., 1985)

Penentuan kehilangan padatan akibat pemasakan (KPAP) dilakukan dengan cara merebus 5 gram mie dalam 150 ml air. Setelah mencapai waktu optimum perebusan, mie ditiriskan dan disiram air, kemudian ditiriskan kembali selama 5 menit. Mie kemudian ditimbang dan dikeringkan pada suhu 100oC sampai beratnya konstan, lalu ditimbang kembali. KPAP dihitung dengan rumus berikut:

(

1)

100% 1 × − − = Contoh Air Kadar Awal Berat n Dikeringka Setelah Sample Berat KPAPc. Analisis Persen Elongasi dan Tensile Strength menggunakan Rheoner

Pada pengukuran elastisitas dan tensile strength digunakan

probe yang dapat menjepit kedua ujung mie. Beban yang digunakan

0.2 volt, test speed 1 mm/s, dan chart speed 40 mm/menit. Sampel mie basah yang telah diberi perlakuan pencelupan sebanyak tiga kali dan perendaman diletakkan di probe dan dijepit pada kedua ujungnya. Hasilnya berupa kurva yang menunjukkan hubungan antara kekuatan (kgf) dan waktu (s).

Cara perhitungan :

• Persen Elongasi

a = setengah jarak antar kedua ujung penjepit (mm), dimana a = 1.05 mm b = lebar kurva (mm) x 1.5 c = (a2 + b2)1/2 mm ΔL = (2 x c) – 21 mm % elongasi = (ΔL/21) x 100% a b c • Tensile Strength

Menghitung jumlah kotak yang dilewati oleh chart pada saat

chart mencapai puncak tertinggi sebelum chart turun (puncak chart saat mie putus ketika mie diberikan gaya). Kemudian jumlah

kotak dikalikan dengan kekuatan saat beban 0.2 volt. Kekuatan 1 kotak chart saat 0.2 volt = 4 kgf.

d. Analisa mikrostruktur menggunakan Scanning Electon

Microscope (SEM) (Noor, 2001)

Sebelum dilakukan analisis menggunakan SEM, sampel harus dipersiapkan terlebih dahulu. Hal ini disebabkan SEM tidak bisa digunakan pada sampel dengan kadar air > 5%. Untuk itu, mie basah jagung yang akan dianalisis didehidrasi dengan metode freeze drying. Sampel difreeze drying menggunakan Freeze Dry Yamato dengan suhu (-76) oC. Sampel yang sudah kering di potong ± 1-3 mm. Sampel di letakkan di atas di atas stap yang sudah ditempeli dengan

carbon double tape. Kemudian sampel dicoating dengan emas

menggunakan JEOL JFC 110E Ion Sputtering Device Fine Coat. Setelah sampel dicoating, sampel diletakkan di dalam kolom tempat sampel pada alat SEM JEOL JSM 5200. Kemudian dilakukan pengamatan mikrostruktur dari mie dengan perbesaran 2000x dan 3500x.