DO NOT COPY

Penggunaan Metode ElektrokoagulasiPada Pengolahan Limbah Industri Penyamakan Kulit Menggunakan

Jalan Setiabudhi No. 229 Bandung 40154, Indonesia

ABSTRAK

ABSTRACT

Electrocoagulation process has been carried out using aluminum as a sacrificial metal electrode for the reduction of chromium concentration in tannery wastewater. The pretreated wastewater samples have the chromium concentration of 3560.606 ppm, electrical conductivity of 306,25 μS/cm and dissolved solids of 196 ppm. The experiments were performed with a batch system using variation of series parameters such as voltage (2 Volt to 20 Volt), operation time (2, 4, 6, 8 and 10 minutes), pH (3, 4, 5 and 7), and electrode spacing (2, 4, 6 and 8 cm).The optimum condition was obtained at voltage of 17 Volts, operation time of 10 min, pH of 5, and electrode spacing of 2 cm. The flow system of electrocoagulation process was performed using the optimum condition of batch system above. Hereafter, the flow rate was optimized in variation of 4, 6.2, and 100 ml/min. The flow rate of 4 ml/min was found to be the best condition for wastewater treatment

Aluminium Sebagai Sacrificial Electrode

Elfridawati Siringo-ringo, Ali Kusrijadi, Yayan Sunarya

Program Studi Kimia, Jurusan Pendidikan Kimia Fakultas Pendidikan Matematika dan Ilmu Pengetahuan Alam

Universitas Pendidikan Indonesia

Telah dilakukan percobaan proses elektrokoagulasi menggunakan logam alumunium sebagai sacrificial electrode untuk reduksi kadar kromium dalam limbah cair penyamakan kulit. Limbah yang digunakan memiliki kadar kromium 3560,606 ppm dan mengandung zat padat terlarut sebesar 196 ppm. Percobaan dilakukan dengan sistem batch dengan variasi tegangan 2 Volt sampai 20 Volt, waktu operasi 2; 4; 6; 8 dan 10 menit, variasi pH 3, 4, 5 dan 7 serta variasi jarak elektroda 2; 4; 6 dan 8 cm. Dihasilkan data optimasi pada tegangan 17 Volt, waktu operasi 10 menit, pH 5, dan jarak elektroda 2 cm. Setelah diperoleh kondisi optimum dari sistem batch, dilakukan pengolahan air limbah dengan sistem flow dengan variasi laju alir 100; 6,2 dan 4 ml/menit. Dihasilkan data optimasi laju alir maximum diperoleh pada aliran lambat yang pertama yaitu 4 ml/menit. Analisis hasil pengolahan limbah dengan metode flow yang didasarkan pada data optimasi metode batch melalui pengukuran parameter kadar kromium dengan instrumen AAS, daya hantar listrik menggunakan konduktometer dan total dissolved solid menggunakan TDS-meter. Dari percobaan diperoleh nilai efisiensi elektrokoagulasi kromium sebesar 34,68% (2325,758 ppm), DHL 57,14% (306,25 μS/cm menjadi 131,25 μS/cm) dan TDS 57,14% (84 ppm).

DO NOT COPY

using electrocoagulation method with the flow system. The parameters of wastewater i.e. chromium concentration, electrical conductivity, and total dissolved solid were determined with an aid of AAS instrument, conductometer, and TDS meter, respectively, for evaluating the efficiency of wastewater treatment through the flow system. The results showed that electrocoagulation method was effectively reduced the chromium concentration of 34.68% (3560.606 ppm to 2325.758 ppm), electrical conductivity of 57.14% (306,25 μS/cm to 131.25 μS /cm), and TDS of 57.14% (196 ppm to 84 ppm).

Keywords: electrocoagulation, chromium, AAS, TDS, electrical conductivity

PENDAHULUAN

Air menjadi kebutuhan utama bagi semua makhluk hidup. Air yang bersih dan layak untuk dikonsumsi adalah air yang memenuhi standar Per-aturan Menteri Kesehatan No. 416 Tahun 1990 tentang ”Syarat-syarat dan Pengawasan Kualitas Air“. Namun perkembangan industri yang pesat salah satunya adalah industri penya-makan kulit mengakibatkan penurunan kualitas air karena tercemar oleh zat-zat yang berbahaya misalnya logam berat.

Salah satu logam yang terkandung dalam limbah cair industri penyamakan kulit adalah kromium. Menurut Joko (2003) dan Asmadi, dkk (2009) “industri penyamakan kulit menggu-nakan senyawa kromium sulfat antara 60% - 70% dalam bentuk larutan kro-mium sulfat. Namun larutan tersebut tidak dapat terserap seluruhnya oleh kulit pada proses penyamakan sehing-ga sisanya menjadi limbah cair”. Aku-mulasi limbah kromium akan ber-langsung terus-menerus dan akan me-nyebabkan dampak lingkungan yang serius bila tidak dilakukan pengolahan limbah. Masalah ini telah menarik perhatian berbagai pihak. Sebagai contoh, Bharata news (2012) me-nyebutkan bahwa industri penyamakan kulit di Garut sudah mencemari sumber air dan menimbulkan bau tidak

sedap terhadap lingkungan sekitarnya. Pikiran Rakyat (2012) menginformasi-kan bahwa pencemaran limbah indus-tri penyamakan kulit di Tasikmalaya merugikan warga pemilik kolam ikan karena ikan-ikan yang dipelihara mati akibat limbah industri tersebut. Ber-dasarkan fakta-fakta di atas maka diperlukan pengolahan limbah industri penyamakan kulit agar tidak men-cemari lingkungan air.

Reddhithota, dkk. (2007) menye-butkan bahwa metode elektrokoagulasi merupakan metode pengolahan limbah industri yang murah dan efektif. Elektrokoagulasi merupakan metode elektrokimia untuk pengolahan air di-mana pada anoda terjadi pelepasan koagulan aktif berupa ion logam (biasanya aluminium atau besi) ke dalam larutan, sedangkan pada katoda terjadi reaksi elektrolisis berupa pele-pasan gas hidrogen (Holt et al., 2005). Pada penelitian ini, metode elektroko-agulasi diaplikasikan pada pengolahan limbah industri penyamakan kulit yang mengandung kromium, dimana elek-troda yang digunakan sebagai

sacrificial electrode dalam pengolahan

air limbah industri penyamakan kulit adalah aluminium (sebagai katoda dan anoda). Metode ini menggunakan alat yang sederhana, pengoperasian yang mudah, dan dapat menghilangkan banyak polutan (Fitrianti, 2011).

DO NOT COPY

Metode elektrokoagulasi memiliki beberapa keunggulan diantaranya yaitu merupakan metode yang sederhana, efisien, baik digunakan untuk menghi-langkan senyawa organik, tanpa pe-nambahan zat kimia sehingga mengu-rangi pembentukan residu (sludge), dan efektif untuk menghilangkan pa-datan tersuspensi. Di Indonesia pene-rapan metode elektrokoagulasi untuk pengolahan limbah belum banyak dilakukan, sehingga perlu dilakukan pengkajian proses melalui percobaan dan pengujian terhadap parameter yang berpengaruh.

Elektrokoagulasi merupakan pro-ses pengolahan limbah yang sederhana dan mudah diterapkan dengan kemam-puan yang baik dalam menggumpalkan berbagai pengotor dan polutan, baik bahan organik maupun anorganik. Mollah dan Schennach (2001) menya-takan bahwa elektrokoagulasi adalah teknologi yang saat ini berkembang secara efektif diaplikasikan untuk mengolah air limbah. Secara umum keuntungan dari metode ini adalah efisiensi pemisahan yang lebih tinggi, sederhana dan lebih ramah lingkungan.

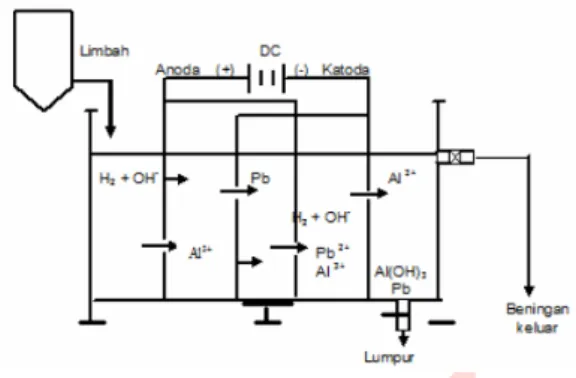

Proses elektrokoagulasi dapat dilakukan dengan sistem batch dan sistem flow. Elektrokoagulasi sistem

batch adalah proses elektrokoagulasi

tanpa aliran (gambar 1).Sedangkan elektrokoagulasi sistem flow adalah proses elektrokoagulasi yang mana terjadi aliran air limbah (gambar 2).

Gambar 1. Elektrokoagulasi sistem batch

(Ni’am, et.al, 2007)

Gambar 2. Elektrokoagulasi Sistem flow

(Susetyaningsih, R., dkk, 2008)

Proses elektrokoagulasi umumnya menggunakan elektroda aluminium ataupun besi yang dapat berperan sebagai sacrificial electrode (elektroda yang berperan sebagai anoda dan katoda). Kedua elektroyang telah berhasil dan efektif dalam pengda ini telah dilaporkan efektif dalam penghilangan polutan.

Menurut Putero, dkk (2008) faktor-faktor yang mempengaruhi proses elektrokoagulasi antara lain: kerapatan arus listrik, waktu operasi, tegangan, kadar asam, ketebalan plat dan jarak elektroda.

Proses elektrokoagulasi sistem

batch dilakukan pada bejana

elektrolisis yang di dalamnya terdapat dua penghantar arus listrik searah yang disebut elektroda, yang tercelup dalam larutan elektrolit:

Gambar 3. Mekanisme elektrokoagulasi

DO NOT COPY

Apabila dalam suatu larutan elek-trolit ditempatkan dua elektroda dan dialiri arus listrik searah, maka akan terjadi peristiwa elektrokimia (gejala dekomposisi elektrolit) yaitu ion positif (kation) bergerak ke katoda dan mene-rima elektron yang direduksi dan ion negatif (anion) bergerak ke anoda dan menyerahkan elektron yang dioksidasi, sehingga membentuk flok yang mampu mengikat kontaminan dan partikel-partikel dalam limbah (gambar 3).

Ada beberapa macam interaksi spesies dalam larutan pada proses elektrokoagulasi, yaitu:

1. Migrasi ion ke elektroda yang ber-muatan berlawanan (electrophore-sis) dan penggabungan

(aggrera-tion) untuk membentuk senyawa

ne-tral.

2. Kation atau ion hidroksida (OH-) membentuk endapan dengan polutan.

3. Logam kation berinteraksi dengan OH- membentuk hidroksi, yang mengadsorbsi polutan (bridge

coagulation).

4. Hidroksi kemudian membentuk struktur besar dan membersihkan polutan (sweep coagulation)

5. Oksidasi polutan sehingga mengu-rangi toksisitasnya

6. Penghilangan polutan melalui elektroflotasi dan adhesi gelembung gas.

Gelembung-gelembung gas yang dihasilkan pada proses elektro-koagulasi menyebabkan kotoran-ko-toran yang terbentuk akan terangkat ke atas permukaan air. Kotoran-kotoran yang terbentuk disebut flok karena ukurannya yang relatif kecil. Semakin banyak kotoran yang terangkat ke atas maka ukurannya akan bertambah besar. Kemudian dilakukan proses

pengendapan setelah air mengalami elektrokoagulasi. Proses pengendapan ini berfungsi untuk mengendapkan flok-flok yang terbentuk.

Bila aluminium digunakan sebagai elektroda, beberapa kemungkinan reaksi yang akan terjadi dalam sistem elektrokimia adalah sebagai berikut: a) Reaksi pada Katoda

Pada katoda akan terjadi reaksi reduksi terhadap kation (ion H+ dan ion-ion logam).

1. Ion H+ dari suatu asam dalam larutan akan direduksi menjadi gas hidrogen yang akan bebas sebagai gelembung-gelembung gas.

Reaksi : 2H+ + 2e- H2

2. Jika larutan mengandung ion-ion logam alkali, alkali tanah, maka ion-ion ini tidak dapat direduksi dari larutan. Oleh karena itu, yang akan mengalami reduksi adalah pelarut (air) dan terbentuk gas hidrogen (H2) pada katoda.

Reaksi : 2H2O + 2e- 2OH- + H2 3. Ion-ion logam dalam larutan akan direduksi menjadi logamnya dan terdapat pada batang katoda

b) Reaksi pada Anoda

Pada anoda akan terjadi reaksi-reaksi oksidasi terhadap anion .

Anoda logam Aluminium akan teroksidasi: Reaksi : Anoda : Al(s) + 3H2O Al(OH)3+ 3H+ + 3e E0 = +1,66 V Katoda :

2H2O(l)+ 2e- H2(g) + 2OH-(aq) E0 = -0,8277 V

2H+(aq) + 2e- H2(g) E0 = 0,00 V

O2(g)+ 4H+(aq) + 4e- 2H2O(l) E0= +0,682 V

DO NOT COPY

METODE PENELITIANAlat

Alat-alat digunakan seperti alat-alat gelas, power supply DC, multi-meter, selang, alat penghitung waktu (timer), kabel dan penjepit buaya, kertas saring, dan indikator pH. Kete-balan elektroda diukur dengan

digi-matic micrometer Mitutoyo, sedangkan

keperluan analisis kadar polutan digunakan spektrofotometer UV-Vis Mini Shimadzu 1240, kadar kromium diukur dengan instrumen AAS, zat padat terlarut diukur dengan menggu-nakan TDS-meter dan hasilnya dikon-versikan untuk menentukan daya han-tar listrik serta diukur pH-nya meng-gunakan indikator pH.

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah limbah cair industri penyamakan kulit Sukaregang (Garut), HCl 0,1 M, NaOH 0,1 M, plat aluminium dan aquades.

Cara Kerja

Sistem Batch

Dua elektroda aluminium dengan ukuran yang sama dimasukkan ke dalam gelas kimia yang berisi limbah industri penyamakan kulit. Kemudian dilakukan reaksi elektrokoagulasi dengan variasi tegangan 2 V sampai 20 V. Tegangan optimum yang diperoleh, digunakan untuk menentukan waktu optimum pada variasi waktu operasi 4; 6; 8 dan 10 menit. Tegangan dan waktu operasi optimum digunakan untuk menentukan kondisi optimum pH dengan variasi pH 3; 4; 5 dan 7. Teganagan, waktu operasi, dan pH optimum selanjutnya digunakan untuk menentukan kondisi optimum jarak elektroda dengan variasi 2; 4; 6 dan 8

cm. Penentuan kondisi optimum dari setiap variasi parameter ditentukan melalui pengukuran limbah sebelum dan setelah proses elektrokoagulasi, dengan bantuan instrumen spektrofoto-meter UV-Vis. Limbah yang memiliki absorbansi terendah menunjukkan bahwa kadar polutannya juga rendah. Kadar polutan yang rendah membuk-tikan bahwa kadar kromium di dalam-nya juga rendah.

Sistem Flow

Sistem flow digunakan pada bak elek-trokoagulasi dengan mengaplikasi kondisi opt imum yang diperoleh dari sistem batch (gambar 2). Reaksi elek-trokoagulasi dilakukan pada selang waktu optimum yang diperoleh. Selan-jutnya limbah dialirkan secara vertikal ke dalam sistem flow melalui selang. Cairan yang keluar dari sistem flow ditampung setiap menitnya hingga menit ke-7. Aliran limbah ini dilaku-kan dengan variasi laju alir 100; 6,2 dan 4 ml/detik. Laju alir optimum ber-gantung pada kandungan kromium da-lam limbah. Kadar polutan diukur de-ngan instrumen spektrofotometer UV-Vis.

HASIL DAN PEMBAHASAN

Proses elektrokoagulasi terhadap sampel air limbah penyamakan kulit dilakukan secara bertahap, meliputi pengukuran sampel air limbah penya-makan kulit setelah pengolahan dengan menggunakan spektrofotometer UV-VIS Mini Shimadzu 1240. Pengolahan limbah penyamakan kulit dilakukan dengan menggunakan parameter opti-mum tegangan, waktu operasi, pH, jarak elektroda, dan laju alir. Proses elektrokoagulasi yang dilakukan de-ngan menggunakan sistem batch dan sistem flow. Sistem batch yang

diguna-DO NOT COPY

kan bukan untuk membandingkan ha-silnya dengan sistem flow, namun untuk mempermudah aplikasi pada sistem flow ketika menentukan kondisi optimum variasi tegangan, waktu operasi, pH dan jarak elektroda.

Kadar limbah Sebelum Pengolahan

Pengukuran sampel limbah cair sebelum pengolahan (pre-treatment) dilakukan melalui penentuan panjang gelombang (λ) maksimum, selanjutnya hasil pengukuran sampel limbah

pre-treatment dibandingkan dengan proses

elektrokoagulasi pada berbagai variasi parameter. Rentang panjang gelom-bang yang digunakan dalam penelitian ini adalah antara 500 nm hingga 700 nm karena sampel berada pada rentang visible. Panjang gelombang maksimum yang diperoleh adalah 582,0 nm dengan absorbansi 1,514.

Proses Elektrokoagulasi Sistem Batch Variasi Tegangan

Sampel air limbah penyamakan kulit diberi tegangan listrik yang bervariasi secara berurutan dari 2 V, 5 V, 8 V, 11 V, 17 V, dan 20 V. Volume sampel 50 mL, waktu reaksi selama 10 menit, dan lempeng aluminium berukuran 30 mm x 50 mm x 0,1 mm dalam gelas kimia 250 mL tanpa pengadukan.

Gambar 4. Grafik Hubungan Absorbansi

terhadap Tegangan

Gambar 4 menunjukkan bahwa semakin besar tegangan yang diberikan akan mengakibatkan absorbansi me-nurun. Penurunan absorbansi menun-jukkan bahwa pada proses elek-trokoagulasi terjadi koagulasi dalam sampel air limbah dan terbentuk flok yang akan mengendap, sehingga kadar dari polutan dalam limbah penyamakan kulit semakin berkurang. Pada saat tegangan dinaikkan maka jumlah partikel-partikel ion akan semakin besar sehingga menyebabkan arus yang mengalir semakin besar.

Berdasarkan data pada grafik ter-sebut diperoleh tegangan optimum yaitu 17 Volt pada absorbansi terendah yang menunjukkan konsentrasi kromi-um dalam larutan yang paling rendah.

Variasi Waktu Operasi

Proses elektrokoagulasi dilakukan pada tegangan optimum (17 Volt), Volume limbah 50 mL, dan pH limbah 5 pada suhu ruanganm dan meng-gunakan elektroda aluminium dengan ukuran 30 mm x 50 mm x 0,1 mm. Proses ini dilakukan dalam gelas kimia berukuran 250 mL tanpa pengadukan.

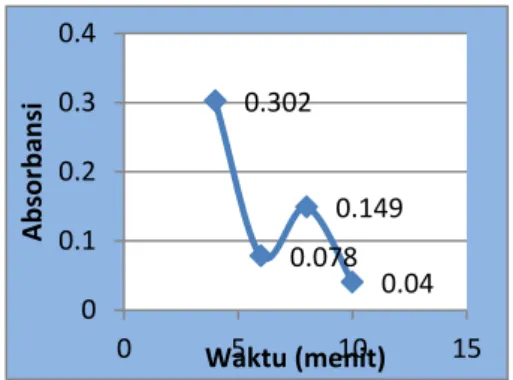

Gambar 5. Grafik Hubungan Absorbansi

terhadap Waktu Operasi

Gambar 5 menunjukkan bahwa semakin lama waktu reaksi akan menyebabkan absorbansi dari limbah industri penyamakan kulit semakin menurun. Menurunnya absorbansi 1.337 1.099 0.544 0.999 0.693 0.162 0.117 0 0.5 1 1.5 0 10 20 30 A b so rba n si Tegangan (Volt) 0.302 0.078 0.149 0.04 0 0.1 0.2 0.3 0.4 0 5 10 15 Absor b ansi Waktu (menit)

DO NOT COPY

tersebut menunjukkan bahwa jumlah polutan dalam limbah juga berkurang karena banyaknya komponen limbah yang mengendap, sehingga kadar kromium pun juga semakin rendah. Namun, pada rentang 6 hingga 8 menit terjadi kenaikan absorbansi. Kenaikan ini menunjukkan bahwa limbah masih mengandung polutan yang berbahaya.

Menurut hukum Faraday dalam Putero (2008), jumlah muatan yang mengalir selama proses elektrolisis sebanding dengan waktu kontak yang digunakan. Berdasarkan gambar 5, dapat dinyatakan bahwa semakin lama waktu reaksi akan menyebabkan absorbansi dari polutan dalam limbah industri penyamakan kulit semakin menurun. Menurunnya absorbansi tersebut menunjukkan bahwa jumlah polutan dalam limbah juga berkurang karena terbentuknya flok kemudian mengendap.

Gambar 6. Model Sistem Batch pada Variasi

Waktu Operasi

Gambar 6 menunjukkan model konstruksi sistem batch pada variasi waktu operasi. Menurut Susetya-ningsih, dkk. (2008) ketika tegangan diberikan ke dalam larutan secara terus menerus akan menghasilkan jumlah Al3+ dari elektroda semakin bertambah sehingga jumlah flok Al(OH)3 pun juga bertambah. Jumlah flok yang terlalu banyak akan menyebabkan kejenuhan pada plat elektroda, sehing-ga kemampuan elektroda untuk me-narik ion-ion kromium dalam limbah

akan berkurang. Dampak dari kondisi ini menyebabkan penurunan medan magnet.

Susetyaningsih, dkk (2008) me-nyatakan bahwa proses elektrokimia (elektrokoagulasi) akan minimum bila terjadi kejenuhan pada plat elektroda dan medan magnetnya juga akan sangat kecil yang menyebabkan kadar kromium dalam limbah menjadi tetap. Jika berlangsung secara terus menerus, maka kadar kromium dalam limbah tidak akan berkurang lagi. Ini disebut proses elektrokoagulasi sudah men-capai titik terendah (tidak menim-bulkan medan magnet). Diperoleh waktu operasi optimum yaitu 10 menit dengan nilai absorbansi terendah.

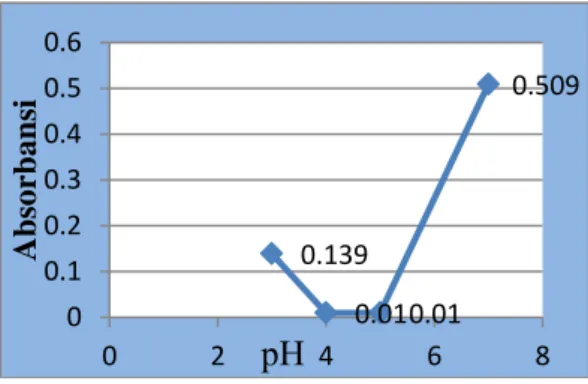

Variasi pH

Proses elektrokoagulasi dengan pH yang bervariasi (3, 4, 5 dan 7) dilakukan pada tegangan (17 Volt) dan waktu optimum (10 menit), volume larutan limbah 50 mL, dan pada suhu ruangan. Proses ini dilakukan dalam gelas kimia 250 mL dengan metode sistem batch tanpa pengadukan. Elektroda yang digunakan adalah aluminium berukuran 30 mm x 50 mm x 0,1 mm.

Pada plat elektroda (aluminium) akan menyebabkan kation terlepas kemudian berinteraksi bebas dengan sampel air limbah industri penyamakan kulit. Selanjutnya akan terjadi hidrolisa yang membentuk kompleks hidro-aluminium (presipitasi). Proses hidrolisis ini tergantung pada kon-sentrasi total dari logam aluminium dan pH air limbah.

DO NOT COPY

Gambar 7 Grafik Hubungan Absorbansiterhadap pH

Gambar 7 menunjukkan hubu-ngan absorbansi terhadap pH dalam pengolahan limbah industri penya-makan kulit. Diperoleh pH optimum pada pH 4 dan 5. Pada pH lebih dari 5 terjadi kenaikan absorbansi dikarena-kan jumlah kromium yang terikat sangatlah sedikit. Ini diduga karena pada kondisi tersebut (pH > 6) terjadi kemasifan elektroda. Kemasifan elektroda adalah kondisi saat elektroda pasif artinya tidak terbentuk ion Al3+ yang dapat berikatan dengan 4OH -membentuk Al(OH)4-. Elektroda mem-punyai kecenderungan menjadi pasif sebab kemampuan memproduksi ion aluminium terbatas pada rentang pH tertentu, sehingga rapat arus yang digunakan juga akan terbatas. Fenomena ini dapat dijelaskan dengan

gambar 8. Pada pH >5 terjadi

kenaik-an absorbkenaik-ansi terbentuk Al2O3.H2O. Ketika aluminium terbentuk menjadi senyawa Al2O3.H2O maka kromium tidak dapat berikatan karena kondisi tersebut adalah kondisi passivation bukan kondisi corrosion. Oleh sebab itu penambahan pH tidak menyebab-kan berkurangnya jumlah kromium dalam limbah.

Gambar 8. Diagram Pourbaix

Berdasarkan hasil optimasi pH dapat disimpulkan bahwa kondisi pH optimum yaitu pH 5 dimana spesi yang terbentuk dalam elektrokoagulasi adalah spesi Al3+. Sebab pada pH 5 tidak diperlukan bahan kimia lain seperti pada pH 4 yang memerlukan HCl untuk mencapai pH 4.

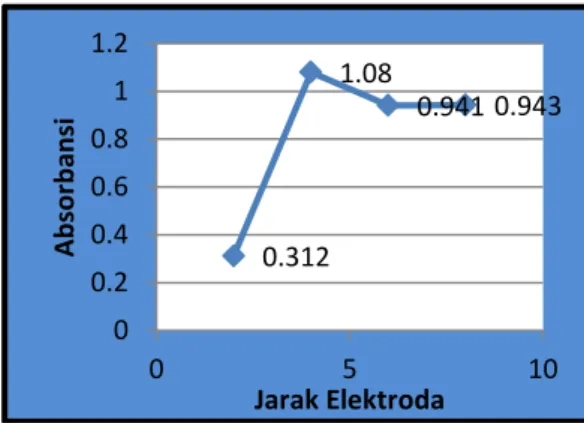

Variasi Jarak Elektroda

Proses elektrokoagulasi dengan jarak elektroda yang bervariasi (2 cm; 4 cm; 6 cm dan 8 cm), dilakukan pada tegangan (17 Volt), waktu (10 menit), dan pH (5) optimum, volume larutan limbah 100 mL dan pada suhu ruangan. Proses ini dilakukan di dalam bak yang berukuran 11 cm x 7,5 cm x 5,5 cm dengan metode sistem batch tanpa pengadukan. Elektroda yang digunakan adalah aluminium ber-ukuran 7 cm x 5,5 cm x 0,1 cm.

Salah satu faktor yang dapat mempengaruhi proses elektrokoagulasi adalah jarak antar elektroda. Jarak antar elektroda akan mempengaruhi besarnya hambatan elektrolit, semakin besar jaraknya semakin besar ham-batannya, sehingga semakin kecil arus yang mengalir (Putero, dkk, 2008). Arus yang kecil menyebabkan reaksi yang terjadi tidak maksimal karena 0.139 0.01 0.01 0.509 0 0.1 0.2 0.3 0.4 0.5 0.6 0 2 4 6 8 A b sorbansi pH

DO NOT COPY

jumlah Al3+ menjadi sedikit sehingga polutan yang terendapkan pun juga sedikit.

Gambar 9. Grafik Hubungan Variasi Jarak

Elektroda terhadap Absorbansi

Gambar 9 menunjukkan bahwa jarak elektroda berbanding lurus dengan absorbansi yang artinya bahwa jumlah polutan yang terendapkan semakin banyak dengan jarak elektroda yang semakin kecil. Analisis ini sesuai dengan teori Putero, dkk. Namun pada jarak elektroda 4 cm terjadi penyim-pangan ketika dibandingkan terhadap jarak elektroda 6 dan 8 (lampiran 4), dimana seharusnya ion kromium yang ada dalam limbah jarak elektroda 4 cm memiliki absorbansi lebih rendah daripada jarak elektroda 6 dan 8 cm karena hambatannya lebih kecil. Diperkirakan hal tersebut terjadi karena pada plat aluminium terjadi kejenuhan sehingga tidak ada pengaruh medan magnet yang akan menarik ion-ion aluminium pada plat elektroda. Diperoleh jarak elektroda optimum yaitu 2 cm.

Proses Elektrokoagulasi Sistem Flow

Proses elektrokoagulasi dengan variasi laju alir cepat (100 ml/menit), sedang (6,2 ml/menit) dan lambat (4 ml/menit) ini dilakukan pada tegangan (17 Volt), waktu (10 menit), pH (5), dan jarak elektroda (2 cm) optimum m

serta volume larutan limbah 100 mL pada suhu ruangan. Proses ini dilakukan di dalam bak yang be-rukuran 11 cm x 7,5 cm x 0,1 cm dengan metode sistem batch tanpa pengadukan (gambar 10). Elektroda yang digunakan adalah aluminium berukuran 7 cm x 5,5 cm x 0,1 cm.

Gambar 10. Rangkaian Alat Elektrokoagulasi

Sistem Flow

Menurut Susetyaningsih, dkk (2008) proses elektrokoagulasi sistem

flow dipengaruhi oleh laju alir, dimana

semakin lambat laju alirnya berarti semakin lama waktu reaksinya sehingga semakin banyak ion-ion yang bereaksi.

Hasil percobaan menunjukkan bahwa laju alir yang memiliki jumlah limbah terbanyak dengan absorbansi terendah adalah laju alir lambat pada aliran pertama yaitu 4 mL/ menit.

Perubahan Fisis pada Plat Aluminium

Percobaan elektrokoagulasi ini menggunakan dua plat elektroda (anoda dan katoda) jenis aluminium, yang dipotong dengan ukuran yang sama yaitu 30 mm x 50 mm x 0,1 mm untuk wadah yang menggunakan gelas kimia 250 mL sedangkan untuk wadah bak berukuran 7 cm x 5,5 cm x 0,1 cm. Kedua plat elektroda ini dimasukkan ke dalam sampel air limbah penyama-0.312 1.08 0.941 0.943 0 0.2 0.4 0.6 0.8 1 1.2 0 5 10 Absor b ansi Jarak Elektroda

DO NOT COPY

kan kulit dan dialiri arus listrik selama proses elektrokoagulasi dengan te-gangan tertentu. Pada proses ini terjadi reaksi kimia yang berbeda pada per-mukaan kedua elektroda. Pada bagian katoda terjadi penyerapan permukaan elektroda atau umumnya disebut absorpsi sedangkan pada anoda terjadi penurunan ion positif.

Anoda akan melepaskan ion-ion positif sehingga ion-ion positifnya akan terus berkurang saat dialiri arus listrik (persamaan i), sedangkan pada katoda akan menghasilkan lapisan baru di atas permukaan platnya.

Al(s) Al3+ (aq) + 3e- ...(i) Hal ini terjadi karena adanya absorpsi dari interaksi antara ion-ion yang ada pada air limbah penyamakan kulit. Lapisan baru ini akan mengubah permukaan plat elektroda secara signifikan dan meningkatkan daya potensial listrik untuk mengalirkan arus listrik sebelum percobaan berlangsung.

Persamaan (i) menunjukkan bahwa anoda (Al) melepaskan ionnya (Al3+) dalam sampel air limbah penyamakan kulit. Ion-ion yang terlepas akan menyebabkan pengikisan pada permukaan elektroda, berlawanan terjadinya pada permukaan katoda. Ketika Al3+ bertemu dengan polutan air limbah penyamakan kulit akan membentuk endapan dan gas. Endapan inilah yang terlihat dalam kedua plat elektroda sedangkan gas dapat terlihat berupa buih disekeliling plat elektroda selama berlangsungnya proses elektrokoagulasi.

Saat percobaan dilakukan, elektroda aluminium dapat digunakan bergantian yakni plat yang awalnya digunakan sebagai katoda dapat ditukar

menjadi anoda begitu juga sebaliknya. Hal ini dilakukan setelah elektrodanya diamplas agar reaksinya berjalan dengan lancar karena tidak ada komponen lain yang ikut bereaksi dalam proses elektrokoagulasi. Namun ketika plat aluminium tidak memiliki ukuran yang sama maka digunakan plat aluminium yang baru. Ilustrasi ini dapat dilihat pada gambar 11.

Gambar 11. Plat Aluminium Sebelum dan

Sesudah Elektrokoagulasi

Proses Elektrokoagulasi pada Kondisi Optimum

Berdasarkan data hasil percobaan, diperoleh kondisi optimum sebagai berikut: tegangan listrik sebesar 17 V, waktu operasi pada rentang 10 menit, dan pH sampel 5, jarak elektroda 2 cm, dan laju alir lambat pada aliran pertama 4 ml/menit. Flok-flok yang terbentuk dalam reaksi elektrokoagu-lasi akan mengalami flotasi dan sedi-mentasi yang menyebabkan kepekatan warna semakin menurun. Berikut merupakan gambar sampel air limbah industri penyamakan kulit sesudah dan sebelum pengolahan, terlihat pada gambar 12.

DO NOT COPY

Gambar 12. Limbah Sebelum dan SesudahElektrokoagulasi

Reaksi yang dilakukan pada kondisi optimum dalam pengolahan air limbah dapat mengubah warna limbah penyamakan kulit dari hijau pekat menjadi hijau muda. Warna hijau muda menunjukkan masih terdapat logam berat dan zat organik dalam air limbah penyamakan kulit dikarenakan senyawa-senyawa ini tidak dapat terendapkan sebab sifatnya yang positif sama dengan koloid dari air limbah. Sedangkan kandungan logam yang terkandung akan berbeda pada setiap air limbah di setiap daerah. Setelah diperoleh hasil pada kondisi optimum maka dilakukan uji penentuan kadar kromium dalam limbah, uji TDS, DHL, warna (kekeruhan) dan bau sebelum dan setelah reaksi elektro-koagulasi. Diperoleh kadar kromium turun dari 3560,606 ppm menjadi 2325,758 ppm atau sebesar 30,47%, parameter DHL turun dari harga 306,25 μS/cm menjadi 131,2 μS/cm atau sebesar 57,14%, dan parameter TDS dari harga 196 menjadi seharga 84 atau sebesar 57,14%.

KESIMPULAN

Dari tahap optimasi diperoleh kondisi optimum dari proses elektrokoagulasi limbah penyamakan kulitsebagai berikut: tegangan 17 V; waktu operasi 10 menit; pH 5; jarak

elektroda 2 cm; dan laju alir 4 ml/menit.

Pada tahap alikasi, diperoleh tingkat efisiensi pengolahan air limbah penyamakan kulit pada kondisi optimum dapat menurunkan kadar kromium dari 3560,606 ppm menjadi 2325,758 ppm atau sebesar 30,47%, parameter DHL dari harga 306,25 μS/cm menjadi 131,2 μS/cm atau sebesar 57,14%, dan parameter TDS dari harga 196 ppm menjadi 84 ppm atau sebesar 57,14%.

DAFTAR PUSTAKA

Asmadi, dkk. (2009). Pengurangan Chrom (Cr) Dalam Limbah Cair Industri Kulit Pada Proses Tannery Menggunakan Senyawa Alkali Ca(OH)2, NaOH dan NaHCO3 (Studi Kasus PT. Trimulyo Kencana Mas Semarang). Jurnal

Air Indonesia [Online] Vol 5. No. 1 2009. Tersedia: http://ejurnal. bppt.go.id/index.php/JAI/article/vi ewFile/289/290.[24/04/12.

Fitrianti, S. P. (2011). Penggunaan

Elektrokoagulasi dengan Elek-troda Aluminium pada Optimasi Pengolahan Air Lindi (Leachete).

Skripsi pada FPMIPA UPI Bandung : tidak diterbitkan.

Holt, P.K., Barton, G. W., Mark, M., and Mitchell, C.A. (2005). The Future for Electrocoagulation as A Localised Water Treatment Technology. Chemosphere. 59:

335-365.

Joko, T. (2003). Penurunan Kromium (Cr) dalam Limbah Cair Proses Penyamakan Kulit Menggunakan Senyawa Alkali Ca(OH)2, NaOH, dan NaHCO3 (Studi Kasus di Pt Trimulyo Kencana Mas Semarang). J Kesehat Lingkungan [Online],

DO NOT COPY

Vol.2,No.2,Oktober2003.Tersedia:

http://eprints.undip.ac.id/5285/1/ar tikelTrijoko.pdf.[10/04/2012] Mollah, M.Y.A., Schennach, R., J.R.

(2001). Electrocoagulation (EC)-Science and Aplications. Journal

of Hazardous Material, 84, 29-41.

Putero, S. H, dkk. (2008). Pengaruh Tegangan dan Waktu pada Pengolahan Limbah Radioaktif yang Mengandung Sr-90 Meng-gunakan Metode Elektrokoagulasi.

Dalam Prosiding Seminar

Nasional ke-14 Teknologi dan Keselamatan PLTN Serta Fasilitas Nuklir ISSN : 0854 – 2910 Bandung, 5Nopember2008 [Online].Tersedia:http://puslit2.pet ra.ac.id/ejournal/index.php/jtl/artic le/download/17548/1746. [09/08/2012] Reddhithota, D, dkk. (2007). Electrocoagulation: A Cleaner Method For Treatment Of Cr (IV) From Electroplating Industrial Effluents. Dalam Indian Journal

of Chemical Technology [Online]

Vol. 14May2007.

Pp.240-245.Tersedia:http://nopr.niscair.re

s.in/handle/123456789/1089. [25/04/2012].

Soemargono, dkk. (2008). Kajian Penyerapan Logam Khrom dari Limbah Industri Elektroplating Menggunakan resin Dowex SBR-P. Dalam Jurnal Rekayasa

Perencanaan [Online], Vol. 4,

No.2.Tersedia:http://jurnal.pdii.lipi .go.id/admin/jurnal/4208163172.p df. [25/04/2012].

Susetyaningsih, R, dkk. (2008). Kajian Proses Elektrokoagulasi Untuk Pengolahan Limbah Cair. Seminar

Nasional IV SDM Teknologi Nuklir.[25/04/2012].

Widayatno, T. dan Sriyani .(2008). “Pengolahan Limbah Cair Industri Tapioka Dengan Meng-gunakan Metode Elektrofloku-lasi”. Prosiding Seminar

Nasio-nal Teknoin 2008 Bidang Teknik Kimia dan Tekstil [Online].

Tersedia:http://www.journal.uii.a c.id/index.php/Teknoin/article/vi ewFile/2081/1889. [21/04/2012].