PEMBUATAN DAN KARAKTERISASI PAPAN AKUSTIK

DARI CAMPURAN SERAT KULIT ROTAN

DAN PEREKATPOLIVINIL ASETAT

SKRIPSI

AMALUDDIN NASUTION

100801030

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI PAPAN AKUSTIK

DARI CAMPURAN SERAT KULIT ROTAN

DAN PEREKATPOLIVINIL ASETAT

SKRIPSI

Diajukan untuk melengkapi tugas akhir dan memenuhi syarat mencapai gelar Sarjana Sains

AMALUDDIN NASUTION

100801030

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PEMBUATAN DAN KARAKTERISASI

PAPAN AKUSTIK DARI CAMPURAN SERAT KULIT ROTAN DAN PEREKAT POLIVINIL ASETAT

Kategori : SKRIPSI

Nama : AMALUDDIN NASUTION

Nomor Induk Mahasiswa : 100801030

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU

PENGETAHUAN ALAM (MIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Juli 2014

Komisi Pembimbing:

Pembimbing 1 Pembimbing 2

Prof. Dr. T.Sembiring,M Sc Dr. Perdinan Sinuhaji, MS NIP.196212231991031002 NIP. 195903101987031002

Diketahui/ Disetujui

Departemen Fisika FMIPA USU Ketua,

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI PAPAN AKUSTIK DARI CAMPURAN SERAT KULIT ROTAN

DAN PEREKAT POLIVINIL ASETAT

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan-ringkasan masing-masing disebutkan sumbernya.

Medan, Juli 2014

PENGHARGAAN

Alhamdulillah, puji syukur kepada Allah SWT, Tuhan semesta alam yang telah memberikan rahmat dan karunia sehingga penulis dapat menyelasikan tugas akhir. Salawat beriring salam teruntuk Nabi besar Muhammad SAW yang menjadi teladan dalam menjalani kehidupan. Penulis ingin menyampaikan ungkapan terima kasih kepada:

1. Dr. Marhaposan Situmorang selaku Ketua Departemen Fisika Universitas Sumatera Utara, Drs. Syahrul Humaidi, MSc. selaku Sekertaris Departemen Fisika Universitas Sumatera Utara, dan seluruh staf pengajar beserta pegawai administrasi di Departemen Fisika yang telah memberikan fasilitas kepada penulis selama perkuliahan.

2. Prof. Dr. Timbangen Sembiring, MSc. Selaku dosen pembimbing I, Dr. Perdinan Sinuhaji, MS. selaku dosen pembimbing II, Dr. Kerista Sebayang, MS. selaku ketua penguji, dan Tua Raja Simbolon, S.Si, Msi. selaku sekretaris penguji yang telah memberikan kritik, saran, dan arahan kepada penulis dalam menyelesaikan skripsi ini.

3. Orangtua dan keluarga tercinta yang selalu memberikan dukungan moral dan spiritual kepada penulis.

4. Aini Fitri, Tiara, Bibah, Nisa, Sanah, Lia, Widya, Nia, Siti Nuraini, Ray, Elsa,

Esnaria, Leni dan seluruh mahasiswa Fisika angkatan 2010 yang memberi dukungan dan bantuan.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh karena itu penulis mengharapkan kritik dan saran yang membangun agar menjadi lebih baik lagi.

PEMBUATAN DAN KARAKTERISASI PAPAN AKUSTIK

DARI CAMPURAN SERAT KULIT ROTAN

DAN PEREKAT POLIVINIL ASETAT

ABSTRAK

Telah dilakukan penelitian mengenai penyerapan energi bunyi oleh papan akustik dari campuran serat kulit rotan dan perekat polivinil asetat menggunakan metode tabung impedansi. Sampel dengan perbandingan komposisi serat kulit rotan : perekat PVAc sebesar 100% : 0 dan 90% : 10% memiliki NRC terbesar yaitu 0,9.

Papan akustik serat kulit rotan telah memenuhi standar sebagai peredam bunyi berdasarkan ISO 11654 dengan αw 0,15 - 1. Densitas papan aksutik dari campuran serat kulit rotan dan perekat PVAc telah memenuhi standar berdasarkan SNI 01– 4449–2006 dengan densitas 0,486 - 1,021 g/cm3.Kuat tarik dan kuat lentur papan akustik dari campuran serat kulit rotan dengan perekat PVAc telah memenuhi standar berdasarkan SNI 01–4449–2006 dengan kuat tarik 5,27 – 42,66 MPa dan kuat lentur 12,63 - 19,82 MPa.

PREPARATION AND CHARACTERIZATION

AN ACOUSTIC MATERIAL MADE FROM RATTAN FIBER

AND POLIVINIL ACETAT ADHESIVE

ABSTRACT

One research has been done to see sound absorbing by acoustic material made from rattan fiber with polivinil acetat adhesive use impedance tube methode. The maximumNRC of this material is 0,9 that is belong to speciment with rattan fiber : PVAc adhesive 100% : 0 and 90% : 10%. The acoustic material made from rattan fiber and PVAc adhesive is up to standart for absorber material according to ISO 11654 with αw 0,15 - 1. The density of this material is up to standart according to SNI 01–4449–2006 with density 0,486 – 1,021 g/cm3. The tensile strength and the flexural strength of this acoustic material is up to standart according to SNI 01–

4449–2006 with tensile strength 5,27 – 42,66 MPa and flexural strength 12,63 – 19,82 MPa.

DAFTAR ISI

Halaman

Persetujuan i

Pernyataan ii

Penghargaan iii

Abstrak iv

Abstract v

Daftar Isi vi

Daftar Tabel viii

Daftar Gambar x

Daftar Grafik xi

Daftar Lampiran xiii

BAB 1. PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Rumusan Masalah 2

1.3 Tujuan Penelitian 3

1.4 Manfaat Penelitian 3

1.5 Batasan Masalah 3

1.6 Sistematika Penulisan 4

BAB 2. TINJAUAN PUSTAKA 5

2.1 Konsep Dasar Tentang Bunyi 5

2.1.1 Perambatan dan Kecepatan Bunyi 6

2.1.2 Intensitas dan Energi Bunyi 7

2.1.3 Pemantulan dan Penyerapan Bunyi 8

2.1.4 Faktor-faktor Yang Mempengaruhi Penyerapan Bunyi 9

2.1.5 Pengukuran Penyerapan Bunyi 10

2.2 Kebisingan 12

2.2.1 Jenis Kebisingan 13

2.2.2 Sumber-sumber Kebisingan 14

2.2.3 Dampak Kebisingan Terhadap Kesehatan 15

2.2.4 Upaya Pengendalian Kebisingan 15

2.3 Material Akustik 17

2.3.1 Jenis-jenis Material Penyerap Bunyi 18

2.3.2 Material Berserat 19

2.4 Tumbuhan Rotan 20

2.4.1 Rotan Semambu 20

2.4.2 Kandungan Kimia Tumbuhan Rotan 21

2.4.3 Manfaat Tumbuhan Rotan 22

2.5 Densitas 22

2.6 Perekat Polivinil Asetat 24

2.7.1 Kuat Tarik (Tensile Strength) 24 2.7.2 Kuat Lentur (Flexural Strength) 26

BAB 3. METODOLOGI PENELITIAN 27

3.1 Tempat dan Waktu Penelitian 27

3.2 Peralatan dan Bahan 27

3.2.1 Peralatan 27

3.2.2 Bahan 28

3.3 Prosedur Penelitian 28

3.3.1 Penyiapan Serat Kulit Rotan 29

3.3.2 Perlakuan Pada Perekat PVAc 29

3.3.3 Pembuatan Papan Serat Kulit Rotan 29

3.4 Diagram Alir Penelitian 31

3.4.1 Penyiapan Serat Kulit Rotan 31

3.4.2 Tahap Penelitian 32

BAB 4. HASIL DAN PEMBAHASAN 33

4.1 Perhitungan Densitas 33

4.2 Pengujian Koefisien Serap Bunyi 34

4.3 Pengujian Mekanik 44

4.3.1 Pengujian Kuat Tarik 44

4.3.2 Pengujian Kuat Lentur 49

BAB 5. KESIMPULAN DAN SARAN 52

5.1Kesimpulan 52

5.2 Saran 52

DAFTAR TABEL

Nomor Judul Halaman Tabel

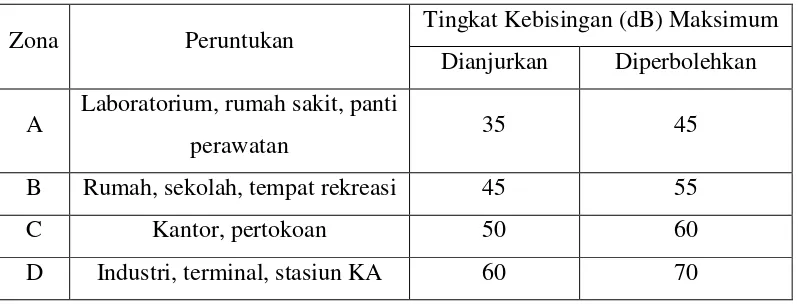

Tabel 2.1 Pembagian zona-zona peruntukan 13

Tabel 2.2 Kandungan Kimia Beberapa Jenis Rotan 21 Tabel 4.1 Hasil Perhitungan Densitas Papan Akustik Serat Kulit 33 Rotan – Perekat PVAc

Tabel 4.2 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 35 Komposisi Serat Kulit Rotan : Perekat PVAc

Sebesar 100% : 0

Tabel 4.3 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 36 Komposisi Serat Kulit Rotan : Perekat PVAc

Sebesar 90% : 10%

Tabel 4.4 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 37 Komposisi Serat Kulit Rotan : Perekat PVAc

Sebesar 80% : 20%

Tabel 4.5 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 38 Komposisi Serat Kulit Rotan : Perekat PVAc

Sebesar 70% : 30%

Tabel 4.6 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 39

Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 60% : 40%

Tabel 4.7 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 40 Komposisi Serat Kulit Rotan : Perekat PVAc

Sebesar 50% : 50%

Tabel 4.8 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan 41 Komposisi Serat Kulit Rotan : Perekat PVAc

Sebesar 40% : 60%

Tabel 4.10 Hasil Pengujian Kuat Tarik Papan Akustik Serat 48 Kulit Rotan

DAFTAR GAMBAR

Nomor Judul Halaman Gambar

Gambar 2.1 Skema Tabung Impedansi untuk Pengukuran 11 Koefisien Serap Bunyi.

Gambar 2.2 Karakteristik Akustik Material 17

Gambar 2.3 Skema Pengujian Densitas 23

Gambar 2.4 Ukuran Spesimen Uji Tarik Berdasarkan ASTM D-638 25

DAFTAR GRAFIK

Nomor Judul Halaman Grafik

Grafik 4.1 Hubungan Densitas dengan Komposisi Serat Kulit Rotan 34 Grafik 4.2 Hubungan Koefisien Serap Bunyi dengan Frekuensi 35 dari Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : Perekat PVAc Sebesar 100% : 0

Grafik 4.3 Hubungan Koefisien Serap Bunyi dengan Frekuensi 36

dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 90% : 10%

Grafik 4.4 Hubungan Koefisien Serap Bunyi dengan Frekuensi 37 dari Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : Perekat PVAc Sebesar 80% : 20%

Grafik 4.5 Hubungan Koefisien Serap Bunyi dengan Frekuensi 38 dari Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : Perekat PVAc Sebesar 70% : 30%

Grafik 4.6 Hubungan Koefisien Serap Bunyi dengan Frekuensi 39 dari Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : Perekat PVAc Sebesar 60% : 40%

Grafik 4.7 Hubungan Koefisien Serap Bunyi dengan Frekuensi 40 dari Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : Perekat PVAc Sebesar 50% : 50%

Grafik 4.8 Hubungan Koefisien Serap Bunyi dengan Frekuensi 41 dari Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : Perekat PVAc Sebesar 40% : 60%

Grafik 4.10 Hubungan Gaya Tarik dengan Pertambahan Panjang 44 pada Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : perekat PVAc sebesar 100% : 0

Grafik 4.11 Hubungan Gaya Tarik dengan Pertambahan Panjang 45

pada Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : perekat PVAc sebesar 90% : 10%

Grafik 4.12 Hubungan Gaya Tarik dengan Pertambahan Panjang 45 pada Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : perekat PVAc sebesar 80% : 20%

Grafik 4.13 Hubungan Gaya Tarik dengan Pertambahan Panjang 46 pada Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : perekat PVAc sebesar 70% : 30%

Grafik 4.14 Hubungan Gaya Tarik dengan Pertambahan Panjang 46 pada Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : perekat PVAc sebesar 60% : 40%

Grafik 4.15 Hubungan Gaya Tarik dengan Pertambahan Panjang 47 pada Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : perekat PVAc sebesar 50% : 50%

Grafik 4.16 Hubungan Gaya Tarik dengan Pertambahan Panjang 47 pada Sampel dengan Perbandingan Komposisi Serat

Kulit Rotan : perekat PVAc sebesar 40% : 60%

Grafik 4.17 Hubungan Kuat Tarik dengan Komposisi Serat 49

Kulit Rotan pada Papan Akustik Serat Kulit Rotan - Perekat PVAc.

Grafik 4.17 Hubungan Kuat Lentur dengan Komposisi Serat 51 Kulit Rotan pada Papan Akustik Serat Kulit

DAFTAR LAMPIRAN

Nomor Lampiran Judul Halaman

LAMPIRAN A Alat-alat Percobaan 55

LAMPIRAN B Bahan-bahan Percobaan 58 LAMPIRAN C Perhitungan Data Pengujian 60 LAMPIRAN D Koefisien Serap Bunyi Beberapa Produk 63

PEMBUATAN DAN KARAKTERISASI PAPAN AKUSTIK

DARI CAMPURAN SERAT KULIT ROTAN

DAN PEREKAT POLIVINIL ASETAT

ABSTRAK

Telah dilakukan penelitian mengenai penyerapan energi bunyi oleh papan akustik dari campuran serat kulit rotan dan perekat polivinil asetat menggunakan metode tabung impedansi. Sampel dengan perbandingan komposisi serat kulit rotan : perekat PVAc sebesar 100% : 0 dan 90% : 10% memiliki NRC terbesar yaitu 0,9.

Papan akustik serat kulit rotan telah memenuhi standar sebagai peredam bunyi berdasarkan ISO 11654 dengan αw 0,15 - 1. Densitas papan aksutik dari campuran serat kulit rotan dan perekat PVAc telah memenuhi standar berdasarkan SNI 01– 4449–2006 dengan densitas 0,486 - 1,021 g/cm3.Kuat tarik dan kuat lentur papan akustik dari campuran serat kulit rotan dengan perekat PVAc telah memenuhi standar berdasarkan SNI 01–4449–2006 dengan kuat tarik 5,27 – 42,66 MPa dan kuat lentur 12,63 - 19,82 MPa.

PREPARATION AND CHARACTERIZATION

AN ACOUSTIC MATERIAL MADE FROM RATTAN FIBER

AND POLIVINIL ACETAT ADHESIVE

ABSTRACT

One research has been done to see sound absorbing by acoustic material made from rattan fiber with polivinil acetat adhesive use impedance tube methode. The maximumNRC of this material is 0,9 that is belong to speciment with rattan fiber : PVAc adhesive 100% : 0 and 90% : 10%. The acoustic material made from rattan fiber and PVAc adhesive is up to standart for absorber material according to ISO 11654 with αw 0,15 - 1. The density of this material is up to standart according to SNI 01–4449–2006 with density 0,486 – 1,021 g/cm3. The tensile strength and the flexural strength of this acoustic material is up to standart according to SNI 01–

4449–2006 with tensile strength 5,27 – 42,66 MPa and flexural strength 12,63 – 19,82 MPa.

BAB 1

PENDAHULUAN

1.1Latar Belakang

Kebisingan merupakan salah satu masalah lingkungan yang perlu diatasi karena tidak hanya dapat mengganggu kenyamanan, kebisingan juga dapat menyebabkan gangguan kesehatan khususnya kesehatan pendengaran. Kebisingan yang terlalu keras dapat menyebabkan kerusakan telinga sementara atau permanen dan menyebabkan kemunduran dalam penampilan kerja. Bising yang mengalihkan

perhatian dan mengganggu aktivitas menyebabkan reaksi yang berbeda-beda bagi manusia. Pembicaraan atau musik akan dianggap sebagai bising bila mereka tidak

diinginkan. Sebagai definisi standar, setiap bunyi yang tidak diinginkan oleh penerima dianggap sebagai bising(Doelle, 1993).

Seiring dengan kemajuan teknologi, sumber-sumber kebisinganpun semakin beragam. Peralatan yang digunakan dalam kegiatan industri, transportasi, telekomunikasi, dan hiburan sebagian besar menghasilkan suara-suara yang sangat potensial menimbulkan kebisingan. Sebagai contoh penggunaan peralatan bermesin dalam industri modern merupakan salah satu sumber kebisingan diam yang cukup potensial. Tidak hanya menimbulkan kebisingan di lingkungan pabrik, kebisingan yang dihasilkan mesin-mesin pabrik juga dapat merambat ke luar bangunan pabrik dan menimbulkan polusi suara di lingkungan sekitar pabrik. Selain itu, peralatan transportasi seperti kendaraan bermotor, kereta api, dan pesawat terbang sebagai sumber bergerak juga berpotensi menimbulkan kebisingan (Mediastika, 2005).

penting untuk diperhatikan. Salah satu material yang dapat dimanfaatkan untuk mengendalikan kebisingan adalah material penyerap bunyi. Material penyerap bunyi umumnya dapat dihasilkan dari material berpori atau berserat seperti

glasswool dan rockwool. Penggunaan glasswool dan rockwool yang kurang

ekonomis dan memiliki dampak negatif terhadap kesehatan memicu banyak orang untuk terus meneliti dan menemukan bahan alternatif lain yang dapat digunakan sebagai peredam (Mediastika, 2009).

Berdasarkan uraian di atas, maka perlu dilakukan penelitian tentang pembuatan papan partikel berbahan dasar serat alamkarena selain lebih ekonomis serat alam juga cukup aman untuk digunakan. Salah satu tanaman berserat yang cukup melimpah di Indonsesia adalah rotan. Oleh karena itu penulis merasa perlu dilakukan penelitian tentang pembuatan papan akustik serat kulit rotan - perekat polivinil asetat untuk mendapatkan data tentang koefisien serap bunyinya sehingga diketahui apakah papan yang dihasilkan layak atau tidak digunakan sebagai peredam. Selain itu juga dilakukan pengujian mekanik berupa kuat tarik dan kuat lentur untuk melihat apakah papan yang dihasilkan juga memiliki sifat mekanik yang unggul.

1.2Perumusan Masalah

Untuk menghasilkan material akustik berbasis serat kulit rotan dengan perekat polivinil asetat (PVAc) dengan kualitas terbaik,proses pemilihan dan pengolahan

serat yang digunakan merupakan salah satu tahapan pengerjaan yang cukup mempunyai andil. Dengan demikian, perumusan masalah pada penelitian ini adalah :

1. Bagaimana karakteristik akustik material dari campuranserat kulit rotan dan perekat polivinil asetat?

2. Bagaimana pengaruh variasi komposisi terhadap NRC (Noise Reduction Coefficient) papan akustik dari campuran serat kulit rotan dan perekat

polivinil asetat?

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Membuatpapan akustik dari campuran serat kulit rotan dan perekat polivinil asetat sebagai material penyerap bunyi.

2. Mengetahui pengaruh variasi komposisiterhadap NRC (Noise Reduction Coefficient)papan akustik dari campuran serat kulit rotandan perekat

polivinil asetat.

3. Mengetahui besarkuat tarik dan kuat lentur papan akustik dari campuran serat kulit rotan dan perekat PVAc.

1.4Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan kontribusi yang positif terhadap usaha pengendalian kebisingan diantaranya :

1. Mendapatkanmaterial akustik dari campuranserat kulitrotandan perekat polivinil asetat sebagai bahan yang dapat menurunkan kebisingan.

2. Papan akustik dari campuran serat kulitrotan dan perekat polivinil asetat dapatdikembangkan sebagai peredam suara dengan harga relatif murah. 3. Memberikan informasi sebagai pengembangan pengetahuan pada

penelitian lanjutan khususnya bidang material akustikberbahan serat alam dan teknik pengendalian kebisingan.

1.5Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

1. Serat kulit rotan yang dipakai pada penelitian berasal dari tanaman rotan semambu (Calamus scipionum Loureiro) dengan panjang 12 cm dan diameter 0,5 – 0,8 mm.

3. Pengujian koefisien serap bunyi papan akustik berbasis serat kulit rotan menggunakan metode tabung impedansi dengan variasi frekuensi 125 Hz, 250 Hz, 500Hz, 1000 Hz, 1500 Hz, dan 2000 Hz.

1.6 Sistematika Penulisan

Laporan tugas akhir ini disusun dengan sistematika sebagai berikut: Bab 1 Pendahuluan

Bab ini berisi tentang latar belakang penelitian, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah dan sistematika penulisan. Bab 2 Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses pengembilan data, analisa data serta pembahasan.

Bab 3 Metodologi Penelitian

Bab ini membahas tentang rancangan penelitian, tempat dan waktu penelitian, peralatan dan bahan penelitian, prosedur penelitian serta diagram alir penelitian.

Bab 4Hasil dan PembahasanPenelitian

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

Bab 5 Kesimpulan dan Saran

Bab ini menyajikan kesimpulan dari seluruh kegiatan dan hasil penelitian

dan berisi saran-saran yang diperlukan untuk pengembangan dan penelitian lebih lanjut.

Daftar Pustaka

BAB 2

TINJAUAN PUSTAKA

2.1 Konsep Dasar Tentang Bunyi

Bunyi dihubungkan dengan indera pendengaran, dan fisiologi otak yang menerjemahkan sensasi yang mencapai telinga. Bunyi merujuk pada sensasi fisik yang merangsang telinga yaitu gelombang longitudinal. Terdapat tiga aspek bunyi yang dapat dibedakan yaitu sumber bunyi, energi, dan alat yang mendeteksi bunyi. Sumber bunyi merupakan benda yang bergetar. Getaran dari sumber bunyi menggetarkan udara sekitarnya, dan merambat ke segala arah. Energi yang dipindahkan dari sumber bunyi dalam bentuk gelombang longitudinal. Bunyi yang merambat kemudian terdeteksi oleh telinga atau sebuah alat. Pada umumnya getaran udara memaksa gendang telinga untuk bergetar. Oleh karena itu bunyi dianggap merambat di udara. Tetapi gelombang bunyi juga dapat merambat di materi lain. Dua batu yang saling bertumbukan di bawah air dapat didengar oleh perenang di bawah permukaan karena getaran dibawa ke telinga oleh air. Bunyi tidak dapat merambat tanpa medium. Sebuah bel yang berdering di dalam botol hampa udara tidak dapat didengar karena bunyi tidak merambat (Giancoli, 1999).

Ada dua aspek dari setiap bunyi yang didengar oleh pendengaran manusia

Hz) disebut frekuensi infrasonik. Sedangkan frekuensi diatas ambang batas pendengaran manusia (>20 kHz) disebut frekuensi ultrasonik (Mediastika, 2009).

2.1.1 Perambatan dan Kecepatan Bunyi

Rambatan gelombang bunyi disebabkan oleh lapisan perapatan dan pergangan partikel-partikel udara yang bergerak ke arah luar, yaitu karena penyimpangan tekanan. Partikel-partikel udara yang meneruskan gelombang bunyi tidak berubah posisi normalnya; mereka hanya bergetar sekitar posisi kesetimbangannya, yaitu posisi partikel bila tidak ada gelombang bunyi yang diteruskan. Penyimpangan tekanan ditambahkan pada tekanan atmosfir yang kira-kira tunak dan ditangkap oleh telinga. Kecepatan bunyi yang relatif rendah menyebabkan cacat akustik seperti gaung (pemantulan yang berkepanjangan), gema, dan dengung yang berlebihan (Doelle, 1993).

Kecepatan rambat bunyi yang umum digunakan adalah 340 m/s, yaitu kecepatan rambat bunyi pada medium udara pada suhu berkisar 16o C. Kecepatan ini sangat bergantung pada jenis/susunan medium perambatan sumber bunyi serta suhu medium tersebut. Pada dasarnya bunyi merambat lebih cepat pada medium yang molekulnya lebih stabil dan pada suhu yang lebih tinggi. Kecepatan rambat bunyi merupakan hasil kali frekuensi dengan panjang gelombangnya yang secara matematis dapat ditulis sebagai berikut :

v = f λ ... (2.1)

dengan :

v adalah kecepatan rambat bunyi (m/s) f adalah frekuensi bunyi (Hz)

λ adalah panjang gelombang bunyi (m)

2.1.2 Intensitas dan Energi Bunyi

Menurut Sears (2003), Intensitas bunyi adalahjumlah rata-rata energi yang dibawa persatuan waktu oleh gelombang bunyi persatuan luas permukaan yang tegak lurus pada arah rambatan. Dengan kata lain, intensitas meupakan daya rata-rata persatuan luas. Intensitas bunyi dapat ditentukan dengan:

�= �

� ... (2.2)

dengan:

I adalah intensitas bunyi (W/m2) W adalah daya akustik (Watt) A adalah luas area permukaan (m2)

Kuat lemahnya bunyi bergantung pada amplitudo. Semakin besar amplitudo, maka akan semakin keras bunyinya. Hubungan intensitas dengan amplitudo dan tekanan dapat dilihat pada persamaan berikut :

� =1

2����

2 =�����2

2��

=

����2

2�� ...(2.3)

dengan:

Badalah modulus Bulk (Pa) �adalah kecepatan sudut (rad/s) A adalah amplitudo pergeseran (m) k adalah bilangan gelombang (rad/m) v adalah kecepatan rambat bunyi (m/s) � adalah kerapatan udara (kg/m3) P adalah amplitudo tekanan (Pa)

Dari persamaan 2.3 jelas terlihat bahwa semakin besar energi bunyi yang

dibawa oleh gelombang maka akan semakin besar intensitasnya. Energi bunyi memiliki bentuk yang sama dengan energi benda bergetar. Energi bunyi

sebanding dengan kuadrat frekuensi dan amplitudo sumber bunyi.

� ≈ ��2�2 ...(2.4)

E adalah energi bunyi (J)

A adalah amplitudo sumber bunyi (m) f adalah frekuensi gelombang bunyi (Hz)

2.1.3 Pemantulan dan Penyerapan Bunyi

Pemantulan bunyi adalah fenomena pembalikan gelombang bunyi dari suatu permukaan yang memisahkan dua media. Pemantulan bunyi ini juga mengikuti kaidah pemantulan, dimana sudut datangnya bunyi (i) selalu sama dengan sudut pantulan bunyi (r). Pemantulan bunyi dapat digunakan untuk mendeteksi benda. Jumlah energi bunyi yang dipantulkan oleh suatu permukaan bergantung pada permukaan yang dikenainya. Dinding lantai, dan langit-langit datar dapat menjadi pemantul bunyi yang baik, sebaliknya kain, tirai dan perabotan yang berpori akan banyak menyerap bunyi (Bolemon, 1985).

Bahan lembut, berpori, kain, dan manusia menyerap sebagian besar gelombang bunyi yang menumbuk mereka. Dengan kata lain, mereka adalah penyerap bunyi. Berdasarkan definisi, penyerapan bunyi adalah perubahan energi bunyi menjadi bentuk lain biasanya panas, ketika melewati suatu bahan atau ketika menumbuk suatu permukaan. Jumlah panas yang dihasilkan pada perubahan energi ini adalah sangat kecil, sedangkan kecepatan perambatan gelombang bunyi tidak dipengaruhi oleh penyerapan.

Efisiensi penyerapan bunyi suatau bahan pada suatu frekuensi tertentu

dinyatakan oleh koefisien penyerapan bunyi. Koefisien penyerapan bunyi suatu permukaan adalah bagian energi bunyi datang yang diserap, atau tidak dipantulkan oleh permukaan. Koefisien ini dinyatakan dalam huruf Greek α. Nilai koefisien serap bunyi berada antara 0 dan 1, misalnya pada 500 Hz bila suatu bahan akustik menyerap 65% dari energi bunyi yang datang dan memantulkan 35% darinya, maka koefisien penyerapan bunyi bahan itu adalah 0,65. Permukaan interior yang keras seperti bata, masonry, dan beton biasanya menyerap energi bunyi yang datang padanya kurang dari 5%. Dan memantulkan energi bunyi yang datang 95% atau lebih (Doelle, 1993).

absorpsi merupakan perbandingan antara jumlah energi bunyi yang mampu diserap oleh material dengan total energi bunyi yang datang .

Koefisien absorpsi bunyi(α) = jumlah energi yang diseraptotal energi bunyi datang ...(2.5)

Nilai maksimum koefisien absorpsi (α) adalah 1 untuk permukaan yang menyerap sempurna, dan nilai minimum koefisien absorpsi (α) adalah 0 untuk permukaan yang memantulkan sempurna (Mediastika, 2005).

Dalam kepustakaan akustik arsitektur dan pada lembaran informasi yang diterbitkan oleh pabrik-pabrik dan penyalur, bahan akustik dicirikan oleh koefisien reduksi bising (noise reduction coefficient-NRC) yang merupakan rata-rata dari koefisien penyerapan bunyi pada frekuensi 250, 500, 1000, dan 2000 Hz. Nilai ini berguna dalam membandingkan penyerapan bunyi bahan-bahan akustik yang digunakan untuk tujuan reduksi bising (Doelle, 1993).

Hubungan koefisien serap bunyi dengan intensitas bunyi mula-mula dan intensitas bunyi setelah melewati suatu medium dapat ditulis sebagai berikut :

�

=

�

0�

−��...(2.6)dengan :

I = intensitas bunyi setelah melewati suatu medium (dB)

I0 = intensitas mula-mula (dB) α = koefisien serap bunyi

Ketika suatu sumber bunyi mengenai suatu medium, maka sebagian energi bunyi akan diserap oleh medium sesuai dengan daya serapnya sehingga terjadi perubahan intensitas bunyi.

2.1.4 Faktor-faktor Yang Mempengaruhi Penyerapan Bunyi

Terdapat beberapa faktor yang mempengaruhi nilai koefisien serap bunyi antaralain :

Ukuran serat yang kecil akan lebih mudah untuk berpropagasi dibandingkan dengan serat yang lebih besar. Koefisien serap bunyi meningkat seiring dengan menurunnya diameter serat.

2. Porositas (rongga pori)

Material perforasi denga pori besar memiliki koefisien serap bunyi yang baik pada frekuensi 200 Hz – 2000 Hz. Sementara material porus dengan pori kecil menyerap baik pada frekuensi lebih tinggi (Mediastika, 2009). 3. Ketebalan

Menurut mediastika (2009), pada bahan berserat umumnya dibutuhkan ketebalan yang lebih besar untuk menyerap suara dengan frekuensi yang rendah. Oleh karena itu ketebalan akan mempengaruhi nilai koefisien serap bunyi.

4. Densitas

Khuriati (2006) melaporkan bahwa pertambahan densitas menyebabkan koefisien serap bunyi peredam suara berbahan dasar sabut kelapa pada frekuensi rendah meningkat. Hayat (2013) melaporkan bahwa pada papan partikel berbahan serat daun nanas, semakin besar kerapatan semakin rendah nilai koefisien serapnya.

5. Resistensi aliran udara

Salah satu kualitas yang sangat penting yang dapat mempengaruhi karakteristik dari material berserat adalah spesefik resistensi aliran udara

per unit tebal material. Karakteristik impedansi dan propagasi konstan, yang mana menggambarkan sifat akustik material berpori.

2.1.5 Pengukuran Penyerapan Bunyi

Ada beberapa cara pengukuran koefisien serap bunyi bahan-bahan akustik dalam kepustakaan akustik. Dua cara yang biasa digunakan adalah :

1. Metode tabung impedansi

tepat untuk keseluruhan pengukuran koefisien serap bunyi karena keterbatasannya. Metode tabung mengabaikan kenyataan bahwa gelombang bunyi dalam ruang menumbuk bahan penyerap dari berbagai sudut dan selanjutnya ukuran dan cara pemasangan contoh percobaan tidak sama dengan kondisi pekerjaan sesungguhnya.

2. Metode ruang dengung

Metode ini menggunakan ruang kosong dengan waktu dengung yang panjang. Koefisien penyerapan bunyi bahan yang diukur dalam ruang dengung tidak boleh dianggap sebagai konstanta bahan karena ia tergantung pada ukuran contoh, posisi, dan distribusi dalam ruang, cara pemasangannya, dan karakteristik fisik ruang itu sendiri (Doelle, 1993).

Asade (2013) mengemukakan salah satu metode tabung yang dapat digunakan untuk mengukur koefisien serap bunyi yaitu metode transfer fungsi (ISO 10534-2:1998). Dalam metode ini digunakan dua buah mikropon yaitu pada posisi x1 dan x2. Tekanan bunyi pada posisi ini masing-masing adalah:

�1 =�1�−�� �1 +�2��� �1 ... (2.7) �2 =�1�−�� �2 +�2��� �2... (2.8)

dengan :

A1 = amplitudo tegangan mic 1 (volt) A2 = amplitudo tegangan mic 2 (volt) k adalah nomor gelombang (m-1)

x1 adalah jarak antara sampel dan mikropon terjauh (m) x2 adalah jarak antara sampel dan mikropon terdekat (m)

Gambar 2.1 Skema Tabung Impedansi untuk Pengukuran Koefisien Serap Bunyi. A2

Transfer fungsi akustik kompleks antara kedua mikropon ini yaitu:

�

21=

�1 �2

=

�1�−�� �1+�2��� �1

�1�−�� �2+�2��� �2...(2.9)

dan faktor refleksinya:

�

=

�21−�−�������−�21

�

2�� �1 ... (2.10)dengan:

� =�1− �2 (jarak kedua mikropon)

Koefisien serap bunyi dapat ditentukan melalui persamaan berikut:

�= 1−|�|2 ... (2.11)

dengan :

α = koefisien serap bunyi ; 0≤ � ≤1 r = faktor refleksi

2.2 Kebisingan

Semua bunyi yang mengalihkan perhatian, mengganggu, atau berbahaya bagi kegiatan sehari-hari (kerja, istirahat, hiburan, atau belajar) dianggap sebagai bising. Dengan kata lain, kebisingan merupakan semua bunyi yang tidak diinginkan oleh penerima. Secara umum, bising menimbulkan gangguan yang jauh lebih besar pada malam hari daripada siang hari. Tetesan air yang terus-menerus dari kran memang bukan bising yang kersa tetapi dapat mengganggu. Sebaliknya, bunyi dengan tingkat tinggi seperti orkestra dapat merupakan kenikmatan yang luar biasa bagi pendengarnya (Doelle, 1993).

Kebisingan dapat mempengaruhi manusia secara psikologis. Kebisingan yang dapat ditolerir merupakan gangguan biasa. Tetapi kebisingan yang terlalu keras dapat menyebabkan sesorang kehilangan pendengaran. Hal ini merupakan

karena kebisingan terutama serius dalam jangkauan frekuensi antara 2000 sampai 5000 Hz (Giancoli, 1999).

[image:30.595.114.513.290.443.2]Setiap fungsi bangunan tertentu memiliki baku tingkat kebisingan yang dianut agar kenyamanan di dalam bangunan terjaga. Untuk Indonesia, baku tingkat kebisingan yang diacu masih berupa baku yang longgar dan belum ada sanksi berat bagi yang melanggar. Sementara di beberapa negara maju juga dikenal istilah noise criteria (NC) yang disarankan untuk fungsi-fungsi bangunan tertentu (Mediastika 2009).

Tabel 2.1 Pembagian Zona-zona Peruntukan (Per. Men. Kes. No 781/MenKes/Per/XI/87)

Zona Peruntukan Tingkat Kebisingan (dB) Maksimum Dianjurkan Diperbolehkan

A Laboratorium, rumah sakit, panti

perawatan 35 45

B Rumah, sekolah, tempat rekreasi 45 55

C Kantor, pertokoan 50 60

D Industri, terminal, stasiun KA 60 70

2.2.1Jenis Kebisingan

Kebisingan yang terjadi di sekitar kita dapat dibedakan menjadi 3 jenis yaitu : 1. Kebisingan latar belakang

Merupakan tingkat kebisingan yang terpapar terus-menerus pada suatu area, tanpa adanya sumber-sumber bunyi yang muncul secara signifikan misal lalu lalang kendaraan di kejauhan.

2. Kebisingan ambien

3. Kebisingan tetap

Merupakan kebisingan yang berubah-ubah dengan fluktuasi (naik-turun) maksimun 6 dB. Kebisingan seperti ini umum terjadi di pabrik-pabrik industri (Mediastika, 2005).

2.2.2Sumber-sumber Kebisingan

Sumber kebisingan utama dalam pengendalian kebisingan lingkungan dapat diklasifikasikan dalam beberapa kelompok yaitu :

1. Sumber bising interior

Berasal dari manusia, alat-alat rumah tangga, atau mesin-mesin gedung. Keberadaan dinding-dinding pemisah, lantai, pintu, dan jendela harus dirancang sedemikian agar dapat mengadakan perlindungan yang cukup terhadap bising-bising ini di dalam gedung.

2. Sumber bising luar (outdoor)

Berasal dari lalu lintas, transportasi, industri, alat-alat mekanis, dan berbagai kegiatan di luar gedung yang menimbulkan bising. Kebisingan yang paling mengganggu dari kategori ini dihasilkan oleh kendaraan bermotor, transportasi sel, transportasi air, dan transportasi udara serta termasuk hiruk pikuk di lingkungan industri dan perkotaan.

Berdasarkan lokasi timbulnya bunyi, sumber kebisingan dibagi menjadi:

1. Bunyi yang timbul di udara (Air Borne)

Merupakan penyebab kebisingan akibat fenomena turbulen, shock dan pulsasi didalam media udara atau gas misalnya suara manusia atau bunyi musik.

2. Bunyi timbul di struktur bahan (Solid Borne / Structur Borne)

2.2.3Dampak Kebisingan Terhadap Kesehatan

Sebagian orang awam berpendapat bahwa kaitan antara bunyi dengan kesehatan manusia hanya sebatas soal telinga. Akan tetapi, beberapa penelitian menunjukkan bahwa kemunculan bebunyian yang terus-menerus selain mengganggu telinga juga dapat menimbulkan dampak psikologis seperti perasaan mudah marah dan mudah lelah. Dampak fisik yang disebabkan oleh bebunyian yang mengganggu terjadi secara langsung pada telinga. Paparan kebisingan yang terus-menerus di telinga dapat menyebabkan turunnya kemampuan mendengar bukan karena faktor usia. Oleh karena itu, pemerintah diharapkan dapat mengatur persoalan gangguan kebisingan melalui perundangan yang mengikat dengan sanksi yang dapat diberlakukan bagi yang melanggar. Sejauh ini peraturan yang dijadikan landasan masih berupa saran-saran yang kurang mengikat.

Meningkatnya kesadaran masyarakat akan gangguan kebisingan telah terlihat dengan munculnya keluhan-keluhan secara tertulis pada kolom opini di media massa cetak. Peningkatan ini idealnya disertai dengan meluasnya informasi-informasi mengenai bahaya kebisingan dan bagaimana seharusnya melindungi diri dari bahaya kebisingan. Bagi masyarakat yang bermukim di daerah industri yang dekat dengan pabrik tentu kebisingan merupakan masalah yang serius. Jika para pekerja pabrik dapat mengantisipasi kebisingan dengan menggunakan ear protection yang disediakan pabrik, tentu hal itu kurang sesuai bagi penduduk yang berada di sekitar pabrik dan masih terpapar oleh kebisingan

yang menyusup ke dalam bangunan. Pada keadaan ini, tentulah dibutuhkan material atau alat yang memiliki fungsi sama dengan ear protection tetapi lebih relevan untuk diterapkan di permukiman. Selimut pelapis dinding bangunan dapat menjadi alternatif untuk mengatasi kebisingan yang menyusup ke dalam ruangan sehingga kebisingan dapat direduksi (Mediastika, 2009).

2.2.4Upaya Pengendalian Kebisingan

dapat dilakukan dengan cara modifikasi tertentu dari sumber atau jejak perambatan atau dengan pengaturan kembali seluruh daerah bising dengan sebaik-baiknya. Berikut beberapa upaya yang dapat dilakukan untuk mengendalikan kebisingan :

1. Penekanan bising di sumbernya

Upaya ini dapat dilakukan dengan cara menekan bising tepat di sumbernya dengan memilih mesin-mesin dan peralatan yang relatif tenang dan dengan memakai proses-proses pabrik atau metode kerja yang tidak menyebabkan tingkat kebisingan yang mengganggu.

2. Perencanaan lingkungan

Langkah ini merupakan langkah yang tepat untuk lingkungan perkotaan karena pertumbuhan transportasi darat dan udara yang cepat di perkotaan menyebabkan kebisingan menjadi masalah serius.

3. Perencanaan tempat (site planning)

Pengalaman menunjukkan bahwa sekali suatu sumber bising di luar ada di suatu daerah, maka sulit untuk menghilangkannya. Oleh karena itu sangat penting untuk meletakkan gedung-gedung yang membutuhkan lingkungan bunyi yang tenang (sekolah, rumah sakit, lembaga penelitian, dan lain-lain) pada tempat tenang, jauh dari jalan raya, daerah industri, dan bandar udara.

4. Rancangan arsitektur

Rancangan arsitektur yang baik dengan memperhatikan kebutuhan akan penegendalian kualitas bunyi adalah pendekatan yang paling ekonomis dalam mengendalikan kebisingan yang cukup efektif dalam bangunan. 5. Penyerapan bunyi

Tingkat bising bunyi dengung dapat direduksi sampai batas tertentu dengan upaya penyerapan bunyi. Penggunaan bahan penyerap bunyi dalam suatu ruang tidak bolrh dianggap sebagai pengganti atau pengobatan insulasi bunyi yang tidak sempurna.

Dalam banyak situasi, masalah kebisingan dapat dipecahkan dengan menenggelamkan atau menyelimuti bising yang tidak diinginkan lewat bising latar belakang yang dibuat secara elektronik (Doelle, 1993).

2.3 Material Akustik

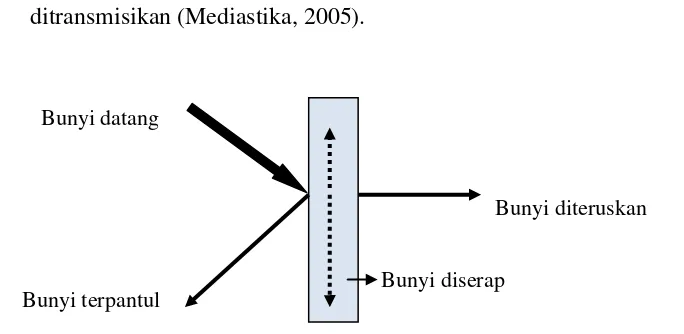

Terdapat tiga kemungkinan yang terjadi bila suatu gelombang bunyi datang mengenai suatu material, yaitu :

1. Dipantulkan semua 2. Ditransmisikan semua

[image:34.595.141.483.291.458.2]3. Sebagian gelombang akan dipantulkan dan sebagian lagi akan ditransmisikan (Mediastika, 2005).

Gambar 2.2 Karakteristik akustik material

Menurut Lewis dan Douglas (1993) material akustik dapat dibagi menjadi tiga kelompok

dasar yaitu: material penyerap (absorbing material), material penghalang (barrier

material), material peredam (damping material).

Berdasarkan fungsinya, Doelle (1993) membedakan material akustik sebagai peredam menjadi dua bagian yaitu sound insulation dan sound absorbing.

1. Peredam insulasi bunyi (sound insulation)

Sound insulation berfungsi untuk mengurangi kebocoran suara dari satu

ruangan ke ruangan lainnya. Peredam insulasi suara merupakan bahan yang dapat menginsulasi perpindahan suara. Menurut Mediastika (2005), material peredam insulasi bunyi umumnya memiliki karakteristik sebagai berikut :

Bunyi datang

Bunyi diteruskan

1. Berat

Pada umumnya semakin berat material insulasi suara semakin baik nilai redamannya. Material berat mampu meredam getaran yang menimpahnya berkat beratnya sendiri.

2. Tidak berpori

Semakin rapat material maka semakin baik nilai redamannya. Material berpori merupakan penyerap.

3. Permukaan utuh dan seragam.

Objek yang terbuat dari material utuh tanpa cacat akan memberikan tingkat insulasi yang lebih baik.

4. Elastis.

Material yang memiliki elastisitas tinggi akan menjadi insulator yang lebih baik dibandingkan material yang kaku.

2. Peredam serap bunyi (sound absorbing)

Sound absorbing berfungsi untuk mengurangi pantulan yang

menyebabkan gema pada sebuah ruangan. Bahan ini mampu menyerap energi suara.Doelle (1993) mengemukakan bahwa material peredam serap suara umumnya bersifat ringan, berpori atau berongga, memiliki permukaan lunak atau berselaput, dan tidak dapat meredam getaran.

2.3.1Jenis-jenis Material Penyerap Bunyi

Bahan-bahan dan konstruksi penyerap bunyi yang digunakan dalam rancangan akustik sebagai pengendali bunyi menurut Doelle (1993) dapat diklasifikasikan menjadi bahan berpori, penyerap panel atau penyerap selaput, dan resonator rongga.

1. Material berpori

yang datang. Material berpori efektif untuk menyerap bunyi berfrekuensi di atas 1000 Hz.

2. Penyerap panel

Penyerap panel atau selaput yang tidak dilubangi mewakili kelompok bahan-bahan penyerap bunyi yang kedua. Panel merupakan penyerap energi bunyi berfrekuensi rendah yang efisien. Bila dipilih dengan benar, panel penyerap mengimbangi penyerapan frekuensi sedang dan tinggi oleh bahan berpori dan isi ruang. Ketika gelombang bunyi datang dan menimpa panel, panel akan ikut bergetar dan selanjutnya getaran diteruskan pada ruang berisi udara di belakangnya.

3. Resonator rongga

Resonator rongga (Helmholtz) terdiri dari sejumlah udara tertutup yang dibatasi oleh dinding-dinding tegar dan dihubungkan oleh lubang/celah sempit ke ruang sekitarnya, di mana gelombang bunyi merambat. Resonator rongga memiliki daya serap maksimum pada daerah pita frekuensi rendah yang sempit dan sangat selektif (Doelle, 1993).

2.3.2 Material Berserat

Material berserat merupakan salah satu alternatif bahan penyerap untuk mengendalikan kualitas bunyi. Penyerap jenis ini adalah penyerap yang paling banyak dijumpai. Sebagai contoh rockwool dan glasswool. Penyerap ini mampu

menyerap bunyi dalam jangkauan frekuensi yang lebar dan lebih disukai karena tidak mudah terbakar. Namun kelemahannya terletak pada permukaannya yang berserat sehingga harus digunakan dengan hati-hati agar lapisan serat tidak rusak dan kemungkinan terlepasnya serat-serat halus ke udara yang berbahaya bagi kesehatan.

yang lebih tipis dengan pemasangan rongga yaitu dipasang tidak menempel langsung pada bidang batas (Mediastika, 2009).

2.4 Tumbuhan Rotan

Tumbuhan rotan adalah sejenis palem memanjat berduri yang terdapat di daerah tropis dan subtropis. Rotan merupakan hasil hutan terpenting setelah kayu di sebagian besar Asia Tenggara. Tumbuhan ini memiliki nilai sosial yang besar sebagai sumber penghasilan bagi beberapa komunitas. Kebanyakan rotan batang yang memasuki perdagangan dunia dikumpulkan dari tanaman yang tumbuh liar. Hasil paling penting dari rotan adalah rotan batangan, yaitu batang rotan yang pelepah daunnya telah dihilangkan; rotan batang kadang dikelirukan dengan bambu dan bila diproses menjadi bilah-bilah sulit untuk dibedakan. Akan tetapi ada perbedaan yang sangat mencolok antara rotan dan bambu. Bambu hampir selalu berongga dan bahkan dalam beberapa sepesies yang tak berongga, sukar dibengkokkan. Sementara rotan selalu padat dan biasanya dapat dengan mudah dibengkokkan tanpa deformasi yang nyata (Prosea, 1996).

Di Indonesia terdapat delapan marga rotan yang terdiri atas kurang lebih 306 jenis, hanya 51 jenis yang sudah dimanfaatkan. Hal ini berarti pemanfaatan jenis rotan masih rendah dan terbatas pada jenis-jenis yang sudah diketahui manfaatnya dan laku di pasaran. Diperkirakan lebih dari 516 jenis rotan terdapat di Asia Tenggara, yang berasal dari 8 genera, yaitu untuk genus Calamus 333

jenis, Daemonorops 122 jenis, Khorthalsia 30 jenis, Plectocomia 10 jenis, Plectocomiopsis 10 jenis, Calopspatha 2 jenis, Bejaudia1 jenis dan Ceratolobus 6

jenis (Jasni, 1999).

2.4.1 Rotan Semambu

Rotan semambu (Calamus scipionum Loureiro) merupakan salah satu jenis rotan yang tersebar luas di seluruh Birma, Vietnam, Thailand, Sumatera, Borneo, dan Palawan. Nama rotan semambu merupakan nama yang umum di seluruh kawasan dan dalam perdagangan. Rotan semambu memiliki ciri-ciri sebagai berikut :

2. Batang memilki panjang ruas antara 20 – 30 cm. 3. Warna coklat kemerahan kalau kering.

4. Panjang batang sampai dengan 20 m.

5. Memiliki karakter sifat bahan kasar dan ulet.

6. Daun majemuk menyirip dengan panjang hingga 2 m, anak daun terdapat sulur panjat, pelepah dan tangkai daun berduri, duduk daun berhadapan, warna hijau tua.

7. Bunga ada 2 macam, bunga subur dan bunga mandul, bunga subur berbentuk cemeti dan berduri malai panjang.

8. Buah lonjong ukuran panjang 1,5 cm, warna coklat kemerahan, berbiji tunggal (Prosea, 1996).

2.4.2 Kandungan Kimia Tumbuhan Rotan

Kandungan kimia dalam rotan sangat berpengaruh terhadap kekuatan dan keawetan rotan. Secara umum, komposisi kimia rotan terdiri dari holoselulosa (71%-76%), selulosa (39%-58%), lignin (18%-27%) dan silika (0,54%-8%). Hasil penelitian terhadap kandungan kimia beberapa jenis rotan dapat dilihat pada tabel di bawah ini.

Tabel 2.2 Kandungan Kimia Beberapa Jenis Rotan

No Jenis rotan Holo- selulosa % Selulosa % Lignin % Tanin % Pati % Nama

daerah Nama latin

1 Sampang K.junghuni

Miq. 71,49 42,89 24,41 8,14 19,62

2 Bubuay P. elongata

Becc. 73,84 40,89 16,85 8,88 23,57

3 Seuti C. ornathus

Bl. 72,69 39,19 13,35 8,56 21,82

4 Semambu Calamus

scipionum L 70,07 37,36 22,19 - 21,35

5 Tretes D. heteroides

Bl. 72,49 41,72 21,99 - 21,15

2.4.3Manfaat Tumbuhan Rotan

Karena kekuatan, kelenturan, dan keseragamannya, batang polos rotan sering dimanfaatkan secara komersial untuk mebel dan anyaman rotan. Di daerah pedesaan, banyak spesies rotan telah digunakan selama berabad-abad untuk berbagai tujuan seperti tali temali, konstruksi, keranjang, atap, dan tikar. Rotan juga dapat digunakan untuk menghasilkan tangkai sapu, pemukul tilam, mebel, tongkat, perangkap ikan, tirai, kurungan burung, dan hampir untuk semua tujuan lain yang menuntut kekuatan dan kelenturan yang digabung dengan keringanan. Pinak-pinak daun rotan tua dianyam untuk atap, pinak daun muda digunakan sebagai kertas rokok, tunas muda atau kobis dapat dimakan sebagai lalapan. Buah rotan dapat digunakan sebagai obat. Selain itu, beberapa spesies rotan juga menghasilkan zat warna dari kulit buahnya yang dimanfaatkan sebagai pewarna, pernis, dan bahan campuran jamu lokal (Prosea, 1996).

2.5 Densitas

Densitas merupakan kerapatan suatu bahan atau material. Pengujian densitas dilakukan dengan menimbang massa sampel, kemudian diukur panjang, lebar dan tebal sampel,dilakukan untuk menentukan volume sampel.

Rapat massa suatu bahan yang homogen didefenisikan sebagai massa

persatuan volume. Rapat massa dilambangkan dengan huruf Yunani � (rho) dan secara matematis dapat ditulis :

�

=

�� ...(2.12)

dengan :

� = massa jenis (kg/m3) m = massa (kg)

V = volume (m3)

pautnya dengan gravitasi. Lebih tepat disebut rapat relatif karena lebih memperjelas konsepnya (Sears, 1982).

Selain densitas dimensi, metode lain yang digunakan untuk menentukan kerapatan adalah densitas Archimedes. Metode ini pada prinsipnya menggunakan perbedaan antara masa sampel di udara dengan massa sampel di dalam air. Untuk massa di udara, sampel ditimbang secara normal menggunakan timbangan. Massa di udara merupakan massa sesungguhnya tanpa ada gaya dorong ke atas. Sedangkan massa di dalam air merupakan massa air yang dipindahkan atau tumpah. Adanya gaya dorong ke atas yang dialami oleh sampel ketika berada di dalam air menyebabkan massa sampel di air cenderung lebih kecil dibandingkan massa sampel di udara. Untuk menghitung densitas Archimedes, dapat digunakan rumus sebagai berikut :

�

=

������������ −����

�

���...(2.13)dengan :

ρ = densitas Archimedes sampel (g/cm3 ) mudara = massa sampel di udara (g) mair = massa sampel di air (g) ρair = densitas air (g/cm3)

(a) (b)

Gambar 2.3 Skema Pengujian Densitas(a) Dimensi dan (b) Archimedes

Timbangan

p t

l

Penyanggah

Kawat Pengait

air

2.6 Perekat Polivinil Asetat (PVAc)

Bahan perekat secara umum dibagi menjadi dua macam yaitu bahan perekat alami dan bahan perekat sintetis. Bahan perekat alami berasal dari hewani, tumbuhan, dan mineral. Berikut beberapa perekat alami :

1. Beberapa bahan perekat yang berasal dari hewani adalah albumen, casein, shellac, lilin lebah dan kak (Animal Glue).

2. Beberapa bahan perekat yang berasal dari tumbuhan adalah damar Alam, arabic Gum, protein, starch atau kanji, dextrin, dan karet Alam.

3. Beberapa bahan perekat yang berasal dari mineral adalah silicate, magnesia, litharge, bitemen, dan asphalt (Hartomo, 1995).

Polivinil asetat (PVAc) atau biasa disebut juga lem putih biasa digunakansebagai lem kayu dan kertas. Lem putih merupakan salah satu produk jenis polimer emulsi.Polimer emulsi adalah polimerisasi adisi terinisiasi radikal bebas dimana suatumonomer atau campuran monomer dipolimerisasikan di dalam air denganperubahan surfaktan untuk membentuk suatu produk polimer emulsi yang bisadisebut lateks. Polimer emulsi digunakan sebagai perekat dalam industri kayulapis dan pengerjaan furniture. Polivinil asetat adalah suatu polimerkaret sintesis. Polivinil asetat dibuat dari monomernya, vinil asetat (vinyl acetate). Sifat khusus dari kopolimer emulsi yang lengket terhadap aksi tekanan memungkinkan

penggunaannya sebagai perekat.

2.7 Sifat Mekanik Material

Uji mekanik dilakukan untuk mengetahui sifat-sifat mekanis suatu material. Sifat Mekanis yang umum diuji dalam karakterisasi bahan antaralain :

1. Kuat tarik (tensile strength) 2. Kuat lentur (flexural strength)

2.7.1 Kuat Tarik (Tensile Strength)

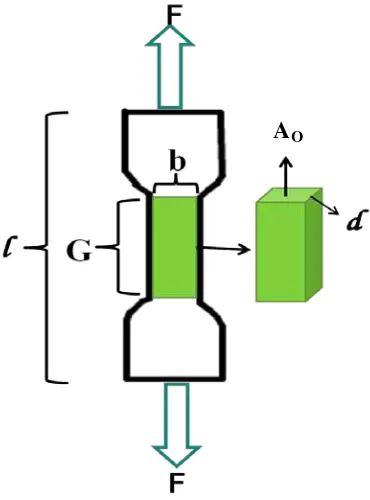

yang mampu ditahan oleh sampel agar tidak putus. Kekuatan tarik dapat diartikan sebagai ketahanan suatu bahan terhadap gaya yang bekerja paralel pada bahan yang menyebabkan bahan tersebut putus tarik.Kuat tarik dapat dihitung dengan persamaan berikut :

σ

=

FAo ...(2.14)

dengan :

σ =kekuatan tarik (N/m2) F = gaya tarik (N)

Ao = luas penampang awal yang tegak lurus gaya (m2)

[image:42.595.222.407.462.712.2]Berdasarkan ASTM D-638, panjang sampel untuk uji tarik adalah 115 mm. Panjang grips 65 mm dengan lebar 20 mm.Grip didesain khusus sebagai pegangan dengan radius tertentu agar putus tarik terjadi pada area pengujian. Untuk itu, pegangan atau grip dibuat lebih lebar. Jika putus tarik terletak pada daerah grip, maka besar gaya maksimum yang ditunjukkan tidak valid. Ukuran sampel dan skema untuk uji tarik dapat dilihat pada gambar 2.4.

2.7.2 Kuat Lentur(Flexural Strength)

Kuat lentur (flexural strength) adalah sifat mekanis yang menunjukkan ukuran kekakuan dari suatu material. Flexural modulus dapat digantikan melalui pengukuran top load yaitu dengan menekan sampel hingga membengkok. Dengan mengukur ketahanan material terhadap pembengkokan, flexural modulus akan menjadi ukuran kekakuan material. Pada prinsipnya, semakin tinggi modulus lenturnya, maka material semakin kaku. Kuat lentur dapat dihitung dengan rumus:

UFS = 3��

2��2...(2.15)

dengan

UFS = kuat lentur (MPa)

P = beban atau gaya yang diberikan (N) L = jarak anatara kedua penumpuh (mm) b = lebar sampel (mm)

d = ketebalan sampel (mm)

Pengujian kuat lentur dimaksudkan untuk mengetahui ketahanan material terhadap pembebanan pada tiga titik lentur dan untuk mengetahui keelastisitasan suatu bahan. Semakin besar kuat lentur, maka bahan akan semakin elastis. Skema pengujian kuat lentur dapat dilihat pada gambar 2.5.

Gambar 2.5 Skema Pengujian Kuat Lentur

b Beban (P)

Sampel

BAB 3

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Tempat pelaksanaan penelitian dilakukan di 3 laboraturium yaitu Laboratorium Kimia Polimer Fakultas MIPA Universitas Sumatera Utara untuk pembuatan sampel, Laboratorium Pusat Riset Teknik pengendalian Kebisingan/Vibrasi untuk pengujian koefisien serap bunyi, dan Laboratorium pengujian material departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara untuk pengujian kuat lentur dan kuat tarik.

3.2 Peralatan dan Bahan Penelitian 3.2.1 Peralatan

Adapun peralatan yang digunakan dalam penelitian ini antara lain: 1. Wadah perendaman

Berfungsi untuk merendam kulit rotan yang sudah diserut dengan larutan NaOH untuk menghilangkan kandungan lignin.

2. Neraca analitik digital

Berfungsi untuk menimbang serat kulit rotan dan perekat PVAc yang

dibutuhkan sesuai dengan komposisi yang telah ditentukan. 3. Plat besi

Berfungsi sebagai alas dan penutup cetakan. 4. Cetakan spesimen

Berfungsi untuk mencetak sampel uji dengan bentuk yang diinginkan sesuai dengan standar yang dibutuhkan.

5. Alumunium foil

Berfungsi untuk melapisi plat besi agar sampel tidak keluar dari cetakan. 6. Kempa panas (hot press)

7. Spatula

Berfungsi untuk memindahkan perekat saat menimbang dan meratakan perekat saat pencampuran dengan serat kulit rotan.

8. Electronic System Universal Tensile Machine Type SC-2DE Berfungsi untuk menguji kuat lentur dan kuat tarik.

9. Tabung impedansi

Berfungsi untuk menguji koefisien serap bunyi pada beberapa frekuensi. 10. Alat-alat lain

Perlengkapan lain yang digunakan antara lain: penggaris, serbet, gunting, pisau, sarung tangan, masker, mikrometer skrup, stopwatch, plastik, kertas label dan lain-lain.

3.2.2 Bahan

Adapun bahan-bahan yang digunakan dalam penelitian ini antara lain: 1. Serat kulit rotan

Berfungsi sebagai bahan utama pembuatan papan akustik berbasis serat alam.

2. Perekat Polivinal Asetat (PVAc)

Berfungsi untuk merekatkan serat kulit rotan dengan perbandingan komposisi tertentu.

3. NaOH 5 % 4 liter

Berfungsi untuk menghilangkan kandungan lignin pada serat kulit rotan. 4. Air

Berfungsi untuk mengencerkan perekat PVAc.

3.3 Prosedur Penelitian

3.3.1 Penyiapan Serat Kulit Rotan

1. Dipilih rotan yang sudah cukup tua berkisar 3 ruas dari pucuk dan diambil kulit terluar

2. Dibersihkan kulit rotan dan dipotong sepanjang 12 cm dengan ketebalan seragam

3. Diserut kulit rotansetipis mungkin mengikuti arah seratnya dengan diameter antara 0,4 sampai 0,8 mm

4. Direndam serutan kulit rotan dalam air selama 24 jam 5. Dibersihkan serutan kulit rotan dengan air yang mengalir

6. Dikeringkan serutan pada ruang terbuka di bawah sinar matahari

7. Direndam serutan kulit rotan dengan larutan NaOH 5 % selama 8 jam untuk menghasilkan serat kulit rotan tanpa lignin.

8. Dibersihkan serat kulit rotan dari NaOH 5% dengan air mengalir

9. Dikeringkan serat kulit rotan yang sudah dibersihkan pada ruang terbuka di bawah sinar matahari.

3.3.2 Perlakuan Pada Perekat PVAc

1. Ditimbang perekat PVAc sesuai komposisi yang ditentukan 2. Ditimbang air sebanyak 10% dari massa perekat PVAc 3. Dicampur perekat PVAc dengan air dan diaduk hingga rata

3.3.3 Pembuatan Papan Serat Kulit Rotan

1. Ditimbang serat kulit rotan dan perekat PVAc yang sudah diencerkan dengan air 10% menggunakan neraca analitik digital sesuai komposisi yang telah ditentukan

2. Dihidupkan kempa panas dan diatur suhunya pada 500 C. 3. Dibersihkan cetakan agar kotoran tidak melekat pada cetakan

4. Dilapisi kedua plat yang telah dibasahi dengan air menggunakan alumunium foil untuk bagian alas dan penutup cetakan

7. Dituang perekat PVAc di atas serat dan diratakan menggunakan spatulake segala arah

8. Ditutup cetakan dengan plat penutup yang telah dilapisi alumunium foil 9. Diletakkan cetakan pada kempa panas dengan suhu 50o C kemudian

ditekan secara berulang-ulang untuk mendapatkan ketebalan yang sesuai dengan cetakan selama 20 menit

10.Dikeluarkan cetakan dari kempa dan dibiarkan selama 10 menit

11.Dikeluarkan sampel dari cetakan dengan cara melepaskan plat besi dari alumunium foil kemudian alumunium foil ditarik secara perlahan dari cetakan.

3.4 Diagram Alir Penelitian

3.4.1 Penyiapan Serat Kulit Rotan

Kulit Rotan (Calamus scipionum L)

Dipilih kulit rotan yang sudah cukup tua

Dibersihkan dan dipotong sepanjang 12

cm dengan ketebalan seragam

Diserut kulit rotan

Direndam serutan kulit rotan dalam air

selama 24 jam dan dibersihkan dengan

air yang mengalir

Dikeringkan serutan pada ruang terbuka

di bawah sinar matahari

Direndam serutan kulit rotan dengan

larutan NaOH 5% selama 8 jam

Dibersihkan serat kulit rotan dari NaOH

5% dengan air mengalir

Dikeringkan serat kulit rotan di bawah

sinar matahari.

3.4.2 Tahap Penelitian

Serat Kulit Rotan Perekat Polivinil Asetat + air 10%

Ditimbang

Sampel Uji

Uji Fisis : Densitas

Uji Akustik :

Pengujian Koefisien

Absorbsi Bunyi (α)

(ASTM E-1050)

Analisa Data

Kesimpulan Data Cetakan

Disusun serat kulit rotan secara acak dan merata di dalam cetakan.

Didistribusikan perekat PVAc secara merata di atas serat menggunakan spatula.

Diletakkan pada kempa panas dengan suhu 50o C dan dipress selama 20 menit.

BAB 4

HASIL DAN PEMBAHASAN

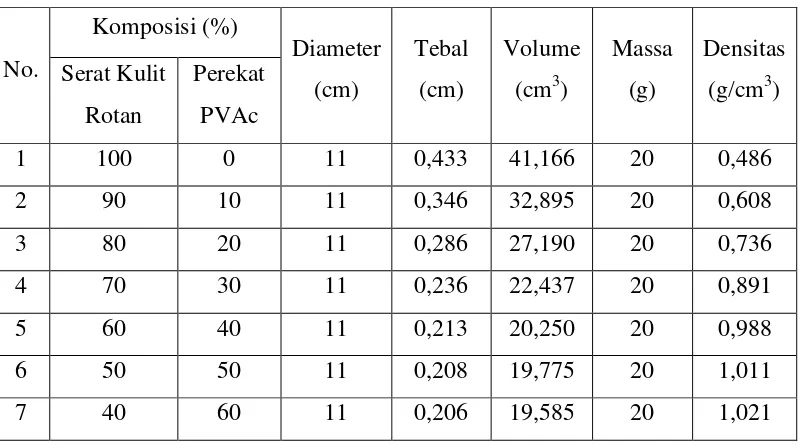

4.1 Perhitungan Densitas

[image:50.595.117.518.285.509.2]Densitas merupakan sifat fisis yang menunjukkan kerapatan suatu bahan. Densitas atau massa jenis merupakan perbandingan antara massa dengan volume bahan.

Tabel 4.1 Hasil Perhitungan Densitas Papan Akustik Serat Kulit Rotan – PVAc

No.

Komposisi (%)

Diameter (cm)

Tebal (cm)

Volume (cm3)

Massa (g)

Densitas (g/cm3) Serat Kulit

Rotan

Perekat PVAc

1 100 0 11 0,433 41,166 20 0,486

2 90 10 11 0,346 32,895 20 0,608

3 80 20 11 0,286 27,190 20 0,736

4 70 30 11 0,236 22,437 20 0,891

5 60 40 11 0,213 20,250 20 0,988

6 50 50 11 0,208 19,775 20 1,011

7 40 60 11 0,206 19,585 20 1,021

Berdasarkan SNI 01–4449–2006, sampel dengan perbandingan komposisi

serat kulit rotan : perekat PVAc sebesar 100% : 0 sampai 80% : 20% termasuk papan serat dengan kerapatan sedangdengan densitas 0,4 g/cm3 – 0,84 g/cm3, sedangkan sampel dengan perbandingan komposisi serat kulit : perekat PVAc sebesar 70% : 30% sampai komposisi 40% : 60% termasuk papan serat kerapatan tinggi dengan densitas >0,84 g/cm3. Dengan begitu papan akustik serat kulit rotan - perekat PVAc telah memenuhi ketentuan SNI-01-4449-2006.

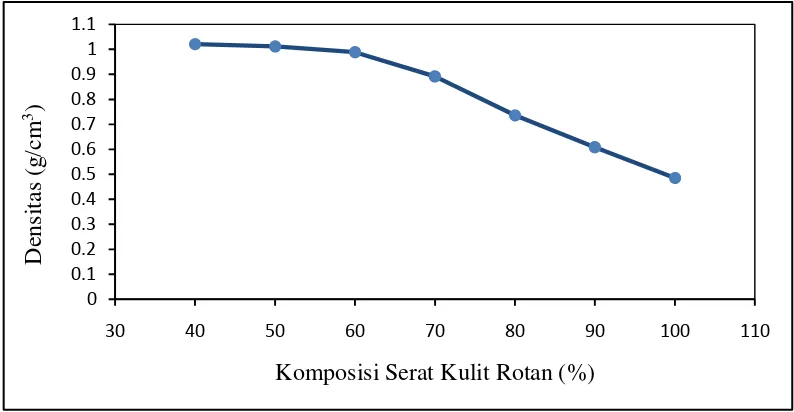

Grafik 4.1 Hubungan Densitas dengan Komposisi Serat Kulit Rotan

Grafik 4.1 menunjukkan bahwa densitas papan akustik serat kulit rotan – perekat polivinil asetat yang dihasilkan meningkat dengan menurunnya komposisi

serat kulit rotan. Hal ini disebabkan karena dengan massa total yang sama, pengurangan komposisi serat kulit rotan dan penambahan komposisi perekat

PVAc memungkinkan dihasilkannya sampel dengan ketebalan yang sesuai dengan cetakan. Sedangkan pada komposisi serat kulit rotan 100% sampai 80%, sampel yang dihasilkan mengalami pemekaran (mengembang) setelah dikeluarkan dari cetakan karena jumlah perekat yang sedikit tidak memadai untuk mengikat serat secara merata dan menahan bentuk sampel agar tetap padat dan sesuai dengan cetakan sehingga ketebalannya bertambah. Bertambahnya ketebalan sampel menyebabkan volumenya membesar dan densitasnya menurun.

4.2 Pengujian Koefisien Serap Bunyi (α)

Sampel uji berbentuk silinder dengan diameter 11 cm disesuaikan dengan standar ASTM E-1050. Dari pengujian diperoleh amplitudo tegangan maksimum pada mikropon 1 (A1) dan pada mikropon 2 (A2). Nilai koefisien serap bunyi dari dihitung dengan menggunakan program MATLAB. Setelah diperoleh koefisien serap bunyi, ditentukan pula NRC (Noise Reduction Coeffisien). Menurut Doelle (1993), NRC merupakan rata-rata dari koefisien serap bunyi pada frekuensi 250,

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1

30 40 50 60 70 80 90 100 110

D ens it as ( g /cm 3)

500, 1000, dan 2000 Hz. Berikut disajikan data hasil pengujian koefisien serap bunyi papan akustik berbasis serat kulit rotan berdasarkan komposisinya.

1. Komposisi campuran serat kulit rotan : perekat PVAc sebesar 100% : 0

Tabel 4.2 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 100% : 0

Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 1,006 0,946 0,10

0,9

250 0,683 0,364 0,71

500 0,314 0,031 0,99

1000 0,897 0,005 0,99

1500 0,756 0,374 0,75

2000 0,101 0,030 0,90

Dari tabel 4.2 di atas dapat dilihat bahwa koefisien serap bunyi terbesar dari sampel ini adalah 0,99 pada frekuensi 500 Hz dan 1000 Hz. Berdasarkan harga NRC, sampel ini dapat mereduksi bunyi hingga 90%. Dari grafik 4.2 dapat dilihat bahwa sampel baik digunakan pada rentang frekuensi 250 – 2000 Hz.

Grafik 4.2 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 100% : 0

0 0.2 0.4 0.6 0.8 1

0 250 500 750 1000 1250 1500 1750 2000 2250

2. Komposisi campuran serat kulit rotan : perekat PVAc sebesar 90% : 10%

Tabel 4.3 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 90% :10%

Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 0,279 0,204 0,45

0,9

250 0,412 0,143 0,85

500 2,402 0,524 0,95

1000 2,449 0,698 0,90

1500 1,837 0,425 0,94

2000 1,837 0,247 0,96

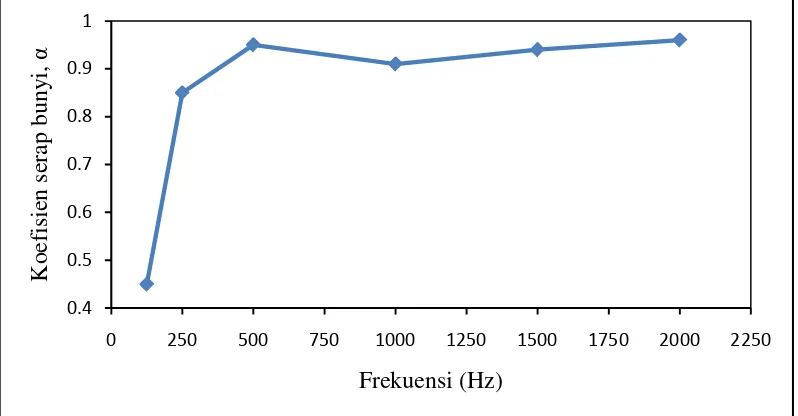

[image:53.595.111.521.188.346.2]Dari tabel 4.3 dapat dilihat bahwa koefisien serap bunyi tertinggi adalah 0,96 pada frekuensi 2000 Hz sedangkan koefisien serap bunyi terendah pada frekuensi 125 Hz yaitu 0,45. Sampel memiliki koefisien reduksi bising (NRC) sebesar 0,90. Dengan begitu, sampel memiliki kemampuan mereduksi bunyi hingga 90%.

Grafik 4.3 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 90% : 10%

0.4 0.5 0.6 0.7 0.8 0.9 1

0 250 500 750 1000 1250 1500 1750 2000 2250

[image:53.595.115.514.462.670.2]3. Komposisi campuran serat kulit rotan : perekat PVAc sebesar 80% : 20%

Tabel 4.4 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 80% : 20%

Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 1,109 0,657 0,65

0,85

250 1,215 0,566 0,75

500 0,712 0,085 0,98

1000 0,381 0,199 0,70

1500 2,019 0,652 0,90

2000 1,143 0,193 0,97

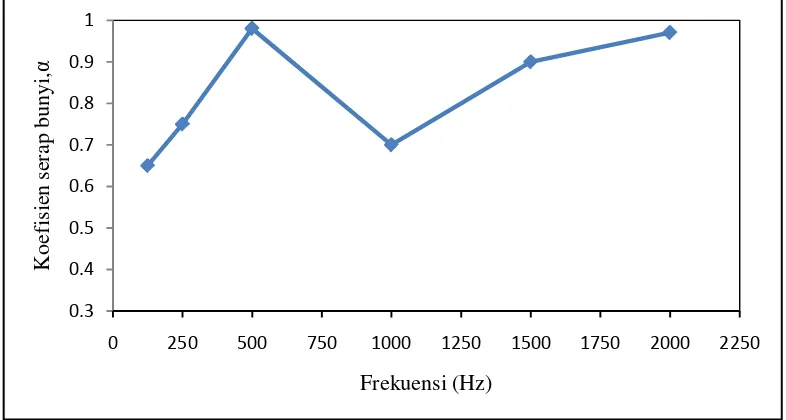

[image:54.595.111.521.161.318.2]Dari tabel 4.4 dapat dilihat bahwa koefisien serap bunyi sampel lebih besar dari 0,50 di semua frekuensi uji, dengan NRC sebesar 0,85. Koefisien serap bunyi terbesar adalah 0,97 pada frekuensi 500 Hz. Pada frekuensi 2000 Hz, sampel juga memiliki koefisien serap bunyi yang besar yaitu 0,97. Grafik 4.4 menunjukkan bahwa sampel baik digunakan untuk mengatasi kebisingan pada frekuensi 1000 - 2000 Hz karena dapat menyerap bunyi hingga lebih besar dari 80%.

Grafik 4.4 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 80% : 20%

0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

0 250 500 750 1000 1250 1500 1750 2000 2250

[image:54.595.113.506.483.693.2]4. Komposisi campuran serat kulit rotan : perekat PVAc sebesar 70% : 30%

Tabel 4.5 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 70% : 30% Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 1,318 0,501 0,55

0,85

250 2,384 1,235 0,70

500 2,433 1,128 0,80

1000 2,099 0,931 0,85

1500 2,163 0,202 0,99

2000 2,373 0,140 0,99

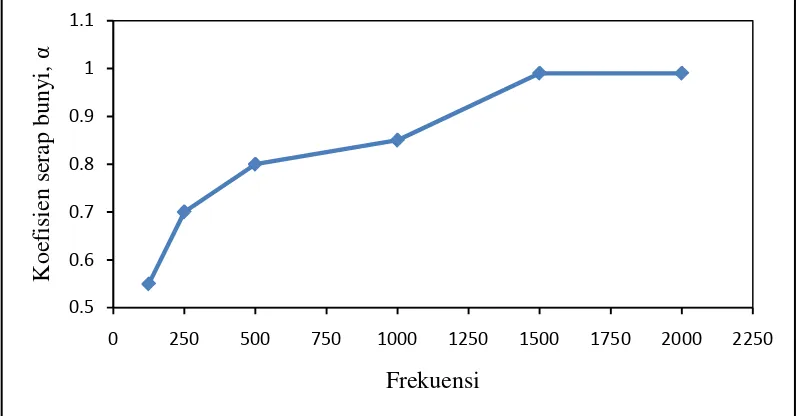

Dari tabel 4.5 dapat dilihat bahwa sampel memiliki koefisien serap bunyi yang

[image:55.595.112.519.166.325.2]lebih besar dari 0,50 pada semua frekuensi uji dengan nilai terbesar pada frekuensi 1500 Hz dan 2000 Hz yaitu 0,99. Sampel mampu mereduksi bunyi hingga 85% berdasarkan nilai NRC. Sampel bagus digunakan untuk mereduksi kebisingan pada rentang frekuensi 500 – 2000 Hz.

Grafik 4.5 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 70% : 30%

0.5 0.6 0.7 0.8 0.9 1 1.1

0 250 500 750 1000 1250 1500 1750 2000 2250

[image:55.595.114.514.469.677.2]5.Komposisi campuran serat kulit rotan : perekat PVAc sebesar 60% : 40%

Tabel 4.6 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 60% : 40% Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 0,096 0,081 0,25

0,8

250 1,653 1,040 0,60

500 1,032 0,363 0,85

1000 0,387 0,133 0,90

1500 0,215 0,118 0,70

2000 0,426 0,088 0,95

Dari tabel 4.6 dapat dilihat bahwa nilai koefisien serap bunyi terendah adalah 0,25

[image:56.595.110.521.166.324.2]pada frekuensi 125 Hz. Sedangkan nilai koefisien serap bunyi tertinggi adalah pada 0,95 frekuensi 2000 Hz, yang artinya sampel dapat menyerap bunyi hingga 95%. Bila dilihat berdasarkan nilai koefisien serap bunyinya, sampel bagus digunakan pada rentang frekuensi 500 – 2000 Hz. Sampel memiliki NRC sebesar 0,80 sehingga dapat mereduksi bunyi hingga 80%.

Grafik 4.6 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 60% : 40%

0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

0 250 500 750 1000 1250 1500 1750 2000 2250

[image:56.595.114.512.490.690.2]6.Komposisi campuran serat kulit rotan : perekat PVAc sebesar 50% : 50%

Tabel 4.7 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 50% : 50% Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 0,092 0,088 0,08

0,75

250 0,672 0,383 0,65

500 0,878 0,417 0,75

1000 0,322 0,035 0,98

1500 0,245 0,126 0,75

2000 0,470 0,262 0,70

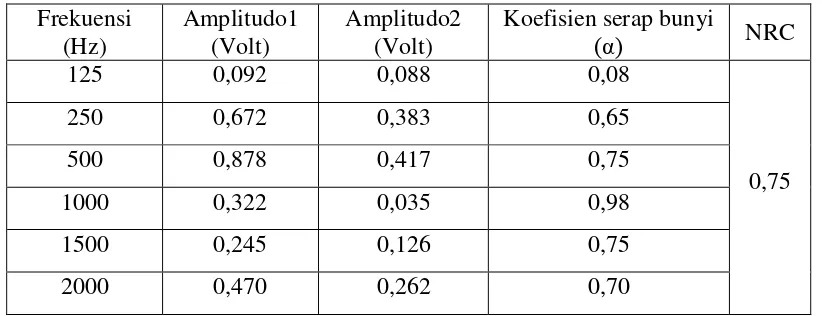

Dari tabel 4.7 dapat dilihat bahwa sampel memiliki daya serap tinggi pada

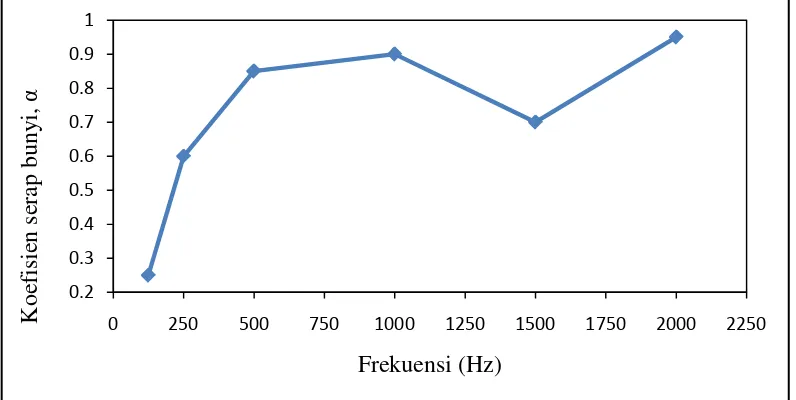

[image:57.595.110.521.166.324.2]frekuensi 1000 Hz denga koefisien serap bunyi sebesar 0,98. Pada frekuensi 125 Hz, sampel hanya mampu menyerap 8% energi bunyi yang mengenainya dengan koefisien serap bunyi sebesar 0,08. Sampel bagus digunakan untuk mereduksi kebisingan pada rentang frekuensi 500 – 2000 Hz dengan koefisien reduksi bising sebesar 0,75.

Grafik 4.7 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 50% : 50%

0 0.2 0.4 0.6 0.8 1

0 250 500 750 1000 1250 1500 1750 2000

7.Komposisi campuran serat kulit rotan : perekat PVAc sebesar 40% : 60%

Tabel 4.8 Hasil Pengujian Koefisien Serap Bunyi Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 40% : 60% Frekuensi (Hz) Amplitudo1 (Volt) Amplitudo2 (Volt)

Koefisien serap bunyi

(α) NRC

125 0,665 0,358 0,35

0,7

250 0,969 0,363 0,60

500 1,180 0,196 0,65

1000 1,077 0,614 0,70

1500 0,159 0,059 0,85

2000 0,171 0,043 0,95

Tabel 4.8 menunjukkan bahwa koefisien serap bunyi maksimum sampel adalah

[image:58.595.110.521.166.324.2]0,95 pada frekuensi 2000 Hz. Pada frekuensi 125 Hz, sampel memiliki koefisien serap bunyi terkecil yaitu sebesar 0,35. Sampel bagus digunakan pada rentang frekuensi 1500-2000 Hz dengan koefisien serap bunyi lebih besar dari 70%. Berdasarkan nilai NRC, sampel memiliki kemampuan untuk mereduksi kebisingan hingga 70%.

Grafik 4.8 Hubungan Koefisien Serap Bunyi dengan Frekuensi dari Sampel dengan Perbandingan Komposisi Serat Kulit Rotan : Perekat PVAc Sebesar 40% : 60%

0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

0 250 500 750 1000 1250 1500 1750 2000 2250

[image:58.595.113.510.491.691.2]Bila sampel uji dibandingkan secara keseluruhan, maka akan terlihat bahwa sampel dengan perbandingan komposisi serat kulit rotan : perekat PVAc sebesar 100% : 0 dan 90% : 10% memiliki daya serap terbesar dengan NRC sebesar 0,90. Hal ini terlihat pada tabel 4.9 di bawah ini :

Tabel 4.9 Perbandingan Daya Serap Bunyi Papan Serat Kulit Rotan - PVAc

No.

Komposisi (%)

Densitas (g/cm3)

Rentang Frekuensi (Hz)

Pemakaian dengan α ≥ 0,7 NRC Serat kulit

rotan PVAc

1 100 0 0,486 250 – 2000 0,90

2 90 10 0,608 250 – 2000 0,90

3 80 20 0,736 250 – 500 dan 1500 - 2000 0,85

4 70 30 0,891 500 – 2000 0,85

5 60 40 0,988 500 – 1000 dan 2000 0,80

6 50 50 1,011 500 – 1500 0,75

7 40 60 1,021 1500 – 2000 0,70

Dari tabel 4.9 dapat dilihat bahwa sampel dengan komposisi serat kulit rotan : perekat PVAc sebesar 100% : 0 dan 90% : 10% memiliki daya serap yang baik pada rentang frekuensi yang lebih lebar dibandingkan sampel lain yaitu pada

rentang frekuensi 250 – 2000 Hz. Secara keseluruhan, sampel yang diuji telah memenuhi standar sebagai peredam berdasarkan ISO 11654 dengan koefisien

serap bunyi 0,15 - 1.