BAB 3

METODOLOGI PENELITIAN

3.1. Alat

No. Nama Alat Merek Keterangan

1. Neraca analitis Mettler Toledo

2. Cetakan Baja Stainless (20x15x1) cm

3. Seperangkat Kempa Panas Tipe IL. 70.110/220V 4. Seperangkat Tabung Impedansi

5. Mixer

6. Gelas Ukur Pyrex 250 ml

7. Beaker Glass Pyrex 250 ml

8. Gunting 9. Penggaris 10. Spatula 11. Cutter 12. Kertas lebel

3.2. Bahan

No. Nama Bahan Keterangan

1. Batang Jerami Padi

2. Resin Poliester Yukalac 157 BTQN-EX Komersial

3. Katalix Mepoxe 100 cc

4. Aluminium foil

3.3.1 Perlakuan pada Jerami Padi

a. Memilih jerami padi yang masih segar

b. Jerami padi dibersihkan dari tanah dan kotoran lainnya. c. Dikeringkan dengan menjemurnya di bawah sinar matahari

d. Dipotong – potong kecil dengan ukuran 1 cm dengan menggunakan

3.3.2. Perlakuan pada poliester

Cairan poliester yukalac 157 BQTNE-EX ditimbang dengan neraca analaitis sesuai dengan komposisi yang telah ditentukan. Kemudian cairan yukalak ini dicampurkan dengan katalis mexpo sebanyak 5% dari jumlah poliester yang digunakan untuk setiap komposisinya. Campuran keduanya selanjutnya diaduk dengan mixer di dalam erlenmeyer hingga diperoleh resin poliester siap jadi yang merata.

3.3.3. Pembuatan Papan Partikel

a. Jerami padi, poliester, dan katalis mekpo ditimbang sesuai dengan komposisi yang telah ditentukan.

b. Campuran resin poliester yang telah siap jadi dicampurkan menjadi satu dengan jerami padi dan diaduk menggunakan pengaduk kayu di dalah suatu wadah secara manual sampai homogen.

c. Campuran dituangkan ke atas cetakan stainless yang telah dilapisi dengan aluminium foil secara merata

d. Campuran dicetak dengan alat cetakan baja berukuran (15 x 13 x 0.5) cm. e. Bagian atas ditutupi dengan plat stainless yang telah dilapisi aluminum foil. f. Campuran selanjutya di kempa/ dicetak tekan dengan menggunakan alat

Campuran yang telah dikempa, atau papan partikel yang telah jadi, dibiarkan di dalam ruangan selama 7 hari untuk mencapai kadar air kesetimbangan pada suhu kamar. Papan partikel yang masih dalam keadaan panas dan sangat lunak dibiarkan selam 20 menit agar terjadi pengerasan perekat sebelum dikeluarkan dari klem cetakan.

Dilakukan pengkondisian selama satu minggu untuk mencapai distribusi kadar air yang seragam dan melepaskan tegangan sisa dalam papan akibat adanya pengempaan.

3.3.5. Uji Kerapatan (Density)

Penentuan kerapatan papan wol menggunakan contoh uji dengan ukuran 15 cm × 12 cm. Contoh uji tersebut ditimbang berat spesimennya serta diukur dimensi panjang, lebar dan tebalnya. Kemudian dihitung nilai kerapatannya (�) dengan menggunakan persamaan 2.1.

3.3.6. Uji Kekuatan Tarik

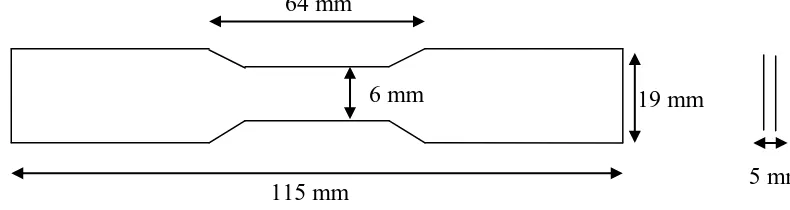

Sebelum melakukan uji kekuatan tarik, spesimen harus dibentuk sesuai dengan standar ASTM D638.

Gambar 3.1. Skema spesimen uji berdasarkan ASTM D638

Pengujian kekuatan tarik berdasarkan ASTM D638 dengan beban 100 kgf dan laju 50 mm/menit dengan ketebalan spesimen 5 mm. Mula – mula dihidupkan Torsee’s Electronic System dan dibiarkan selama 1 jam. Spesimen dijepitkan pada alat uji tarik yang telah ditentukan regangan, tegangan dan satuaanya dengan menggunakan griff. Kemudian dihidupkan recorder. Tekan tombol start dan nilai stroke dan load dibuat dalam kondisi nol. Catat nilai load dan stroke bila sampel

6 mm

115 mm 64 mm

19 mm

sudah putus. Dilakukan perlakuan yang sama untuk masing-masing sampel. Nilai load dan stroke yang diperoleh, digunakan untuk menghitung nilai kekuatan tarik dan kemuluran dari spesimen.

3.3.7. Uji Scanning Electron Microscopy (SEM)

Pengujian dilakukan pada permukaan patahan sampel. Mula – mula sampel dilapisi dengan emas bercampur palladium dalam suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan menggunakan mesin Ion Sputter JFC-1100. Selanjutnya sampel disinari dengan pancaran elektron bertenaga 1,2 kV pada ruangan khusus sehingga sample mengeluarkan elektron sekunder dan elektron terpental yang dapat dideteksi oleh detektor Scientor yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar CRT (Cathode Ray Tube) selama 4 menit. Kemudian coating dengan tebal lapisan 400 amstrong dimasukkan ke dalam spesimen Chamber pada mesin SEM (JSM-35C) untuk dilakukan pemotretan. Hasil pemotretan dilakukan setelah memilih bagian tertentu dari objek (sampel) dan perbesaran yang diinginkan sehingga diperoleh foto yang baik dan jelas.

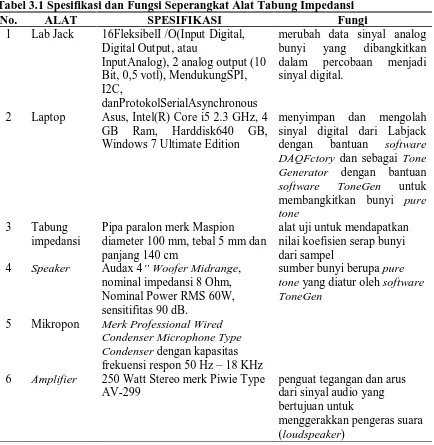

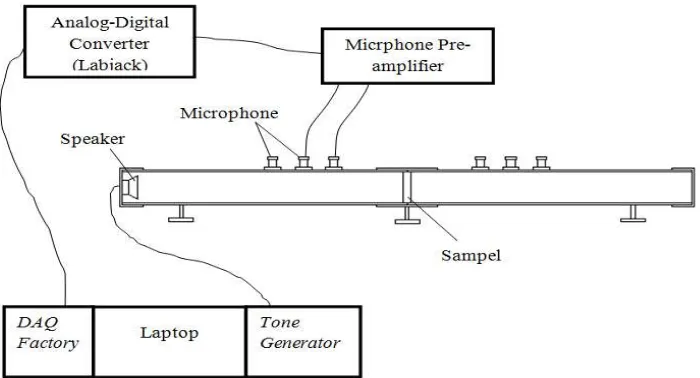

3.3.8. Uji Koefisien Serap Bunyi dengan Metode Tabung Impedansi 3.3.8.1. Spesifikasi dan Fungsi

Tabung impedansi adalah suatu tabung yang dirancang untuk mengukur parameter akustik suatu bahan dengan ukuran meterial uji yang kecil sesuai dengan ukuran tabung dan dengan arah datang suara pada arah normal permukaan bahan uji. Tabung impedansi yang digunakan pada metode ini dibagi dalam beberapa bagian, yaitu bagian tabung dan pipa penyelidik, bagian penyangga bahan uji (spesimen), bagian pembangkit bunyi, dan bagian penerima bunyi.

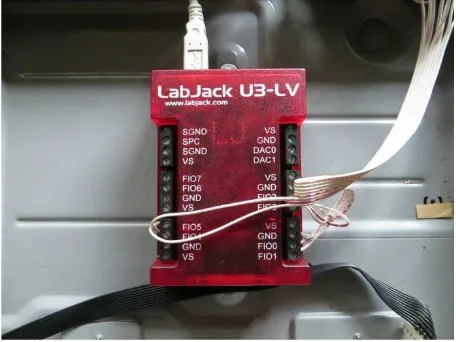

Gambar 3.2. Rangkaian Alat Tabung Impedansi dengan salah satu rincian alat :

Adapun spesifikasi dan fungsi dari rangkaian alat tabung impedansi dapat kita lihat dalam table berikut ini:

Tabel 3.1 Spesifikasi dan Fungsi Seperangkat Alat Tabung Impedansi

No. ALAT SPESIFIKASI Fungi

1 Lab Jack 16FleksibelI /O(Input Digital, Digital Output, atau

InputAnalog), 2 analog output (10 Bit, 0,5 votl), MendukungSPI, I2C,

merubah data sinyal analog bunyi yang dibangkitkan dalam percobaan menjadi sinyal digital.

danProtokolSerialAsynchronous 2 Laptop Asus, Intel(R) Core i5 2.3 GHz, 4

GB Ram, Harddisk640 GB, Windows 7 Ultimate Edition

menyimpan dan mengolah sinyal digital dari Labjack dengan bantuan software DAQFctory dan sebagai Tone Generator dengan bantuan software ToneGen untuk membangkitkan bunyi pure tone

3 Tabung impedansi

Pipa paralon merk Maspion diameter 100 mm, tebal 5 mm dan panjang 140 cm

alat uji untuk mendapatkan nilai koefisien serap bunyi dari sampel

4 Speaker sumber bunyi berupa pure

tone yang diatur oleh software ToneGen

Audax 4” Woofer Midrange, nominal impedansi 8 Ohm, Nominal Power RMS 60W, sensitifitas 90 dB.

5 Mikropon Merk Professional Wired Condenser Microphone Type Condenser dengan kapasitas frekuensi respon 50 Hz – 18 KHz 6 Amplifier 250 Watt Stereo merk Piwie Type

AV-299

penguat tegangan dan arus dari sinyal audio yang bertujuan untuk

menggerakkan pengeras suara (loudspeaker)

3.3.8.2. Rangkaian Peralatan

Gambar 3.4. Diagram alat pengukuran koefisien serap bunyi dengan tabung impedansi

Prosedur pengujian yang dilakukan adalah sebagai berikut:

1. Siapkan semua peralatan uji dengan diatur sesuai gambar set up peralatan pengujian.

2. Masukkan spesimen uji dalam tabung impedansi, yaitu ditengah ruang uji dengan posisi tegak lurus terhadap arah ruang tabung.

3. Pengukuran dilakukan pada frekuensi 125Hz, 250Hz, 500Hz, 1000Hz, 1500Hz, dan 2000 Hz.

4. Hubungkan mikropon 1 dan mikropon 2 pada pre-amp mic channel 1 dan 2. Untuk frekuensi dibawah 228Hz yaitu frekuensi 125Hz dipakai mikropon 1’ dan 2.

Gambar 3.5. Bagan dari Tabung Impedansi

5. Hubungkan output chanel pre-amp mic ke chanel 1 dan chanel 2 pada labjack. 6. Hubungkan Labjack ke port USB pada Laptop lalu buka Software

DAQFaqtory untuk menganalisis sinyal.

8. Untuk membangkitkan sinyal bunyi, buka program ToneGen. Bunyi yang dikeluarkan berupa pure tone.

9. Atur frekuensi pada ToneGen lalu buka kembali DAQFaqtory untuk melihat grafik tegangan suara pada masing-masing mikropon.

10.Klik Start/Stop Save untuk Logging data. Data grafik akan otomatis tersimpan dalam drive (D:) pada laptop.

3.4. Diagram Alir Penelitian

Uji kuat tarik

Poliester Yukalac Katalis Mepoxe Jerami Padi

Campuran Homogen

Campuran polyester – jerami padi

Papan Partikel

Uji Fisik Uji Mekanik

Hasil diaduk

Dipotong kecil 1 cm

Dimixer sampai merata

Dituang ke dalam cetakan beralas plat stainless yang dilapisi aluminum foil

Diratakan

Ditutup dengan plat stainless yang telah dilapisi aluminium foil Dipress selama 20 menit

Dikeluarkan dari cetakan

Dikarakterisasi

Uji kerapatan Uji SEM

BAB 4

HASIL DAN PEMBAHASAN

Di dalam penelitian ini dilakukan beberapa analisa terhadap papan partikel campuran antara resin poliester dengan jerami padi yang bervariasi.

4.1. Sifat Fisis Papan Partikel 4.1.1. Kerapatan (density)

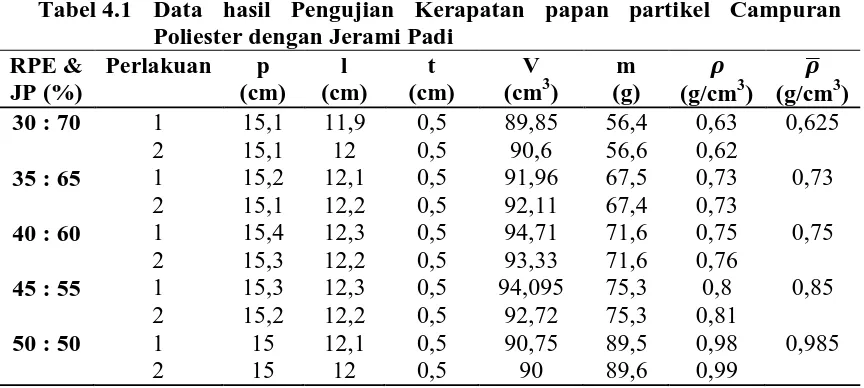

Salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya dinamakan dengan kerapatan (density). Hasil penelitian dari uji kerapatan disajikan dalam bentuk tabel di bawah ini :

Tabel 4.1 Data hasil Pengujian Kerapatan papan partikel Campuran Poliester dengan Jerami Padi

RPE &

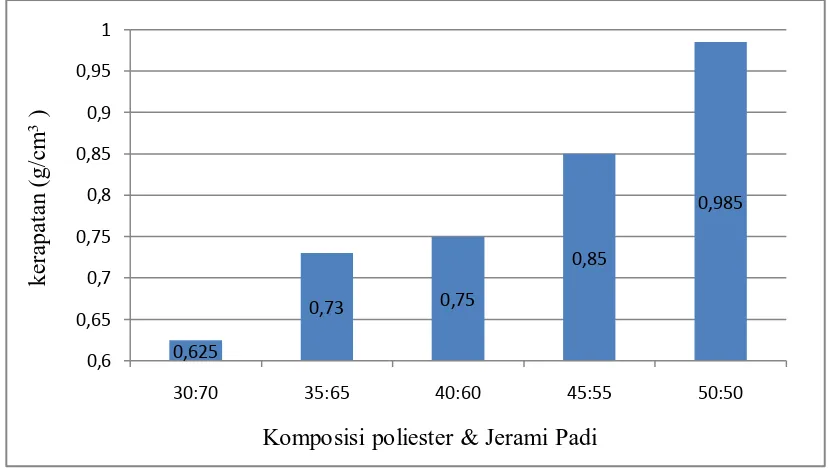

Gambar 4.1. Grafik Kerapatan Antara Campuran Poliester Dengan Jerami

Padi

Kerapatan papan partikel cenderung akan meningkat seiring dengan penambahan jumlah perekat yang digunakan, hal ini terjadi akibat adanya gaya interaksi secara fisis antara perekat dengan pengisi melalui rongga – rongga yang diisinya (Mawardi, 2006). Hasil penelitian menunjukkan bahwa nilai kerapatan papan partikel yang dihasilkan berkisar antara 0,625 g/cm3 sampai dengan 0,98 g/cm3, dimana nilai kerapatan terendah pada komposisi 30 : 70 dan tertinggi pada komposisi 50 : 50 antara resin poliester dengan jerami padi.

Nilai kerapatan rata – rata dari kelima komposisi yang dihasilkan adalah 0,788g/cm3. Tsoumis (1991) membagi papan partikel ke dalam tiga kategori yaitu papan partikel dengan kerapatan rendah (0,25 g/cm3 – 0,40 g/cm3), kerapatan sedang (0,41 g/cm3 – 0,80 g/cm3), dan keratapan tinggi (0,81 g/cm3 – 1,2 g/cm3). Bedasarkan ini dapat disimpulkan bahwa komposisi 30 : 70, 35 : 65, dan 40 : 60 merupakan papan partikel dengan kerapatan sedang. Sedangkan dua komposisi lainnya merupakan papan partikel dengan kerapatan tinggi.

Standar Nasional Indonesia (SNI) 03 – 2105 – 2006, Papan Partikel, menetapkan nilai kerapatan papan partikel sebesar 0,50 g/cm3 – 0,90 g/cm3. Dari hasil

0,625

30:70 35:65 40:60 45:55 50:50

Komposisi poliester & Jerami Padi

rata – rata papan partikel yang telah diteliti menunjukkan bahwa papan partikel yang dihasilkan telah memenuhi standar yang ditetapkan.

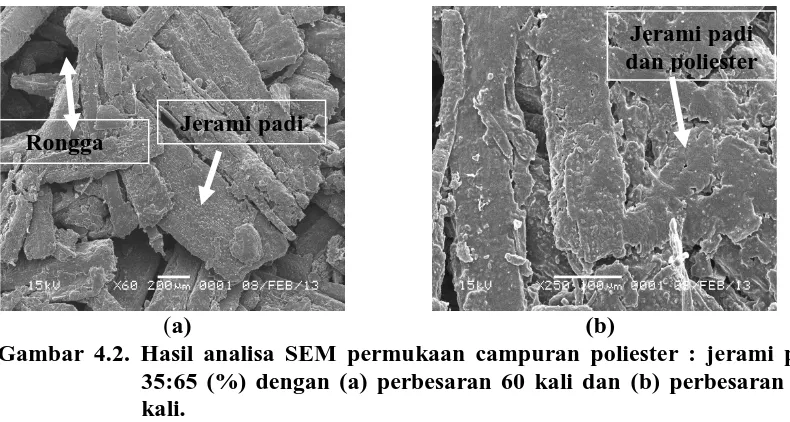

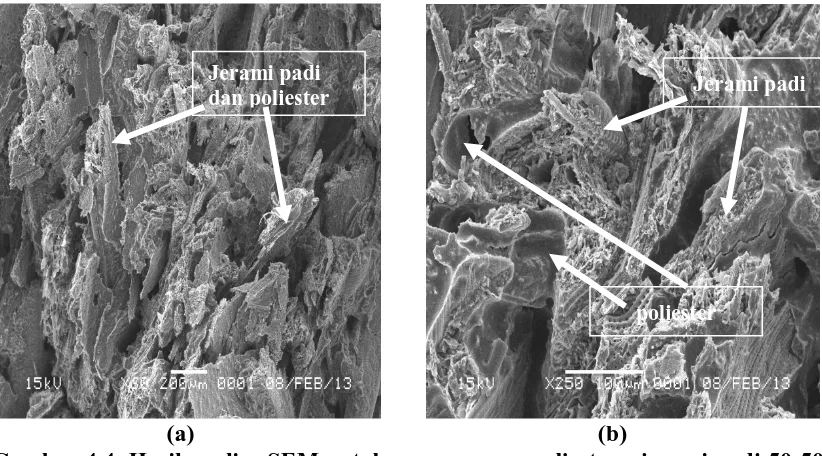

4.1.2. Analisa Permukaan Dengan Uji SEM (Scanning Electron Microscopy)

Analisa permukaan dengan SEM dilakukan untuk melihat struktur permukaan dan juga patahan dari campuran poliester dengan jerami padi. Dapat dilihat pada gambar 4.2(a) dengan perbesaran 60 kali menunjukkan bahwa jerami padi yang terjerap dalam poliester lebih banyak. Ini ditandai dengan banyaknya rongga-rongga yang terbentuk. Sedangkan pada gambar (b) perbesaran 250 kali, menunjukkan bahwa poliester yang merekat pada jerami padi masih menampakkan penumpukan. Hal ini ditandai dengan sedikitnya rongga yang terlihat.

(a) (b)

Gambar 4.2. Hasil analisa SEM permukaan campuran poliester : jerami padi 35:65 (%) dengan (a) perbesaran 60 kali dan (b) perbesaran 250 kali.

Dari kedua gambar di atas menunjukkan bahwa distribusi dari poliester yang digunakan sebagai perekat pada jerami padi masih belum maksimal. Perbedaan perbesaran dari kedua hasil uji SEM ini menggambarkan bahwa proses pencampuran yang dilakukan masih memiliki kekurangan. Sehingga terjadinya penumpukan dari poliester yang digunakan.

Rongga

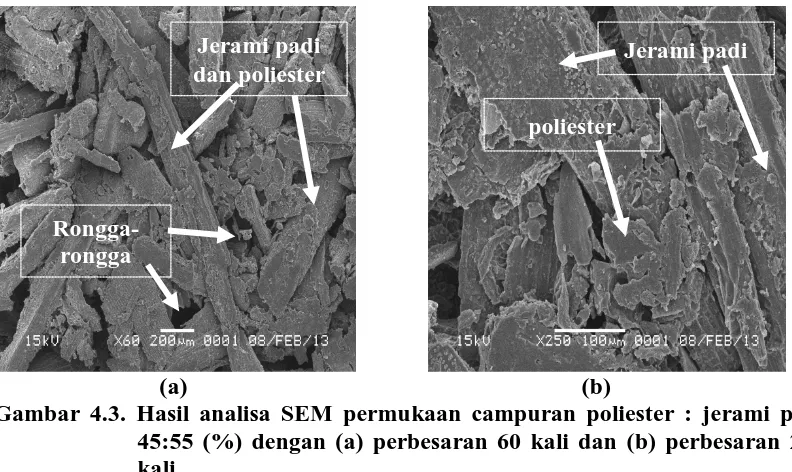

(a) (b)

Gambar 4.3. Hasil analisa SEM permukaan campuran poliester : jerami padi 45:55 (%) dengan (a) perbesaran 60 kali dan (b) perbesaran 250 kali.

Gambar 4.3 di atas menunjukkan bahwa poliester lebih terdistribusi merata daripada yang terlihat dari gambar 4.2. Hasil uji SEM dari yang ditunjukkan pada gambar 4.3(a) pada perbesaran 60 kali menyatakan bahwa jerami padi yang digunakan merekat merata pada poliester. Dan ini juga dapat dibandingkan dengan yang terlihat pada gambar 4.3(b) dengan perbesaran 250 kali. Pemerataan poliester lebih terlihat jelas dengan perbesaran 250 kali.

Ini menunjukkan bahwa jumlah jerami akan mempengaruhi distribusi partikel. Perbedaan distribusi (banyaknya jerami padi yang terjerap) menyebabkan gangguan terhadap perekatnya. Akibat terjerapnya jerami padi dapat mempengaruhi proses perekatan, yaitu berkurangnya perekatan antara poliester dan jerami padi yang menyebabkan kekuatan tarik dan kekuatan lentur menurun dengan meningkatnya jumlah jerami padi yang ditambahkan. Pembentukan pori-pori atau rongga juga akan sangat mempengaruhi dari sifat material akustiknya. Semakin banyaknya pori yang terbentuk, maka akan meningkatkan daya serap suara dari material tersebut (Mediastika, 2009).

Untuk analisa SEM patahan dari campuran poliester – jerami padi, gambar 4.4 (a) dan (b) menunjukkan pendistribusian yang maksimal, hal ini dapat dilihat dari banyaknya jumlah jerami padi yang derjerap oleh perekat poliester, pada perbesaran 60 kali (a), jerami yang lebih merata, sehingga lebih sedikit rongga – rongga yang

Jerami padi dan poliester

Jerami padi

Rongga-rongga

terbentuk. Perbesaran 250 kali (b) juga menunjukkan hal yang sama. Pendistribusian poliester terhadap jerami padi dilihat dari patahannya cukup merata. Papan partikel dengan hasil SEM seperti gambar ini akan lebih kuat, tetapi memiliki daya serap yang kurang bagus, dikarenakan sedikitnya pori-pori yang terbentuk.

(a) (b)

Gambar 4.4. Hasil analisa SEM patahan campuran poliester : jerami padi 50:50 (%) dengan (a) perbesaran 60 kali dan (b) perbesaran 250 kali.

4.2. Sifat Mekanis Papan Partikel

4.2.1. Uji Kekuatan Tarik dan Kemuluran

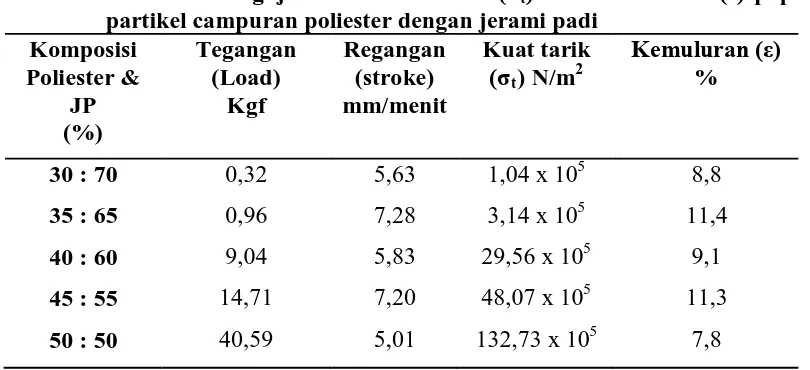

Telah dilakukan pengujian sifat mekanik yaitu kekuatan tarik terhadap semua variasi sampel dalam penelitian ini. Hasil pengujian yang diperoleh adalah nilai load (tegangan) dan stroke (regangan). Dari data yang diperoleh dapat dihitung nilai

kekuatan tarik (σ) dan nilai kemuluran (ε) dengan menggunakan persamaan (2.2) dan

(2.3) pada bab 2 diatas.

Hasil yang diperoleh disajikan dalam tabel di bawah ini : Jerami padi

dan poliester Jerami padi

Tabel 4.2. Data hasil Pengujian kekuatan Tarik (σt Komposisi

) dan Kemuluran (ε) papan partikel campuran poliester dengan jerami padi

Poliester &

Data hasil pengukuran kekuatan tarik (σt) dan kemuluran (ε) di atas dapat juga dilihat dari gambar grafik dibawah untuk mempermudah dalam analisa.

Gambar 4.5. Grafik Kekuatan Tarik Antara Campuran Poliester Dengan Jerami Padi

Gambar 4.6. Grafik Kemuluran Antara Campuran Poliester Dengan Jerami Padi

Dari gambar 4.5, hasil yang diperoleh menunjukkan bahwa hasil yang optimum terdapat pada campuran poliester dengan jerami padi pada perbandingan 50:50 persen dengan nilai kekuatan tarik 132,73x105 N/m2, sedangkan kekuatan tarik minimum terdapat pada variasi campuran poliester dan jerami padi pada perbandingan 30:70 persen dengan nilai kekuatan tarik 1,04 x 105 N/m2. Sedangkan pada gambar 4.6. menunjukkan bahwan nilai kemuluran tertinggi yaitu pada perbandingan 35:65 persen antara poliester dengan jerami padi. Nilai kemuluran minimumnya pada perbandingan 50:50 persen.

Dalam hal ini poliester berperan sebagai perekat pada papan partikel yang dihasilkan, dengan demikian semakin banyak jumlah perekat poliester yang digunakan, maka kekuatan tarik dari papan partikel akan meningkat dan kemulurannya akan semakin menurun.

Penambahan serat bertindak sebagai pengisi dan mencipkan daerah konsentrasi tegangan. Penambahan serat kedalam komposit dapat mengganggu ikatan antara matriks dalam polimer (Munirah, 2007).

8,8

30:70 35:65 40:60 45:55 50:50

Komposisi poliester & Jerami Padi

4.3. Uji Koefisien Serap Bunyi

4.3.1. Papan Partikel dengan Campuran Poliester dan Jerami Padi 30:70

Hasil bentuk gelombang pada frekuensi 2000 Hz ditunjukkan pada gambar 4.7. di bawah ini :

(a) (b)

Gambar 4.7. Bentuk gelombang pada frekuensi 2000 Hz antara poliester dan jerami padi 30:70 (a) mikropon 1 dan (b) mikropon 2

Gambar merupakan bentuk gelombang yang ditampilkan pada layar komputer yang digunakan untuk mendeteksi koefisien serap bunyi dari spesimen yang digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2. Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum dari masing – masing mikropon, yang kemudian dijumlahkan. Sedangkan untuk amplitudo minimumnya didapatkan dari selisih mikropon 1 dengan mikropon 2, setelah ditentukan nilai minimum dari kedua mikropon ini. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran korfisien serap bunyinya ditunjukkan pada tabel 4.3. Hasil ini didapat dari perhitungan dengan menggunakan persamaan 2.11 pada bab 2.

Tabel 4.3 Hasil pengukuran dan perhitungan papan partikel antara poliester dengan jerami padi 30:70

Frekuensi (Hz)

A B A1 A2 Koefisien serap

Dari tabel 4.3 di atas dapat juga ditunjukkan dengan gambar grafik di bawah ini:

Gambar 4.8. Grafik koefisien serap papan partikel antara poliester dan jerami padi 30:70

Pada gambar 4.8 di atas menunjukkan bahwa papan partikel dengan campuran poliester dan jerami padi dengan perbandingan 30:70 memiliki nilai koefisien serap yang tinggi pada frekuensi 2000 Hz yaitu sebesar 0,849 dan koefisien terendahnya pada frekuensi 1500 Hz yaitu 0,545.

4.3.2. Papan Partikel dengan Campuran Poliester dan Jerami Padi 35:65

Hasil bentuk gelombang pada frekuensi 2000 Hz ditunjukkan pada gambar 4.9 di bawah ini :

(a) (b)

Gambar 4.9. Bentuk gelombang pada frekuensi 2000 Hz antara poliester dan jerami padi 35:65 (a) mikropon 1 dan (b) mikropon 2

0,584

250 500 1000 1500 2000

Gambar di atas merupakan bentuk gelombang yang ditampilkan pada layar komputer yang digunakan untuk mendeteksi koefisien serap bunyi dari spesimen yang digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2. Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum dari masing – masing mikropon, yang kemudian dijumlahkan. Sedangkan untuk amplitudo minimumnya didapatkan dari selisih mikropon 1 dengan mikropon 2, setelah ditentukan nilai minimum dari kedua mikropon ini. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran koefisien serap bunyinya ditunjukkan pada tabel 4.4.

Tabel 4.4 Hasil pengukuran dan perhitungan papan partikel antara poliester dengan jerami padi 35:65

Frekuensi

Dari tabel 4.4 di atas dapat juga ditunjukkan dengan gambar grafik di bawah ini:

Gambar 4.10. Grafik koefisien serap papan partikel antara poliester dan jerami padi 35:65

250 500 1000 1500 2000

Pada gambar 4.10 di atas menunjukkan bahwa papan partikel dengan campuran poliester dan jerami padi dengan perbandingan 35:65 memiliki nilai koefisien serap yang tinggi pada frekuensi 2000 Hz yaitu sebesar 0,792 dan koefisien terendahnya pada frekuensi 1000 Hz yaitu 0,355.

4.3.3. Papan Partikel dengan Campuran Poliester dan Jerami Padi 40:60

Hasil bentuk gelombang pada frekuensi 2000 Hz ditunjukkan pada gambar 4.11 di bawah ini :

(a) (b)

Gambar 4.11. Bentuk gelombang pada frekuensi 2000 Hz antara poliester dan jerami padi 40:60 (a) mikropon 1 dan (b) mikropon 2

Gambar merupakan bentuk gelombang yang ditampilkan pada layar komputer yang digunakan untuk mendeteksi koefisien serap bunyi dari spesimen yang digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2. Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum dari masing – masing mikropon, yang kemudian dijumlahkan. Sedangkan untuk amplitudo minimumnya didapatkan dari selisih mikropon 1 dengan mikropon 2, setelah ditentukan nilai minimum dari kedua mikropon ini. Untuk perhitungan dapat dilihat pada lampiran.

Tabel 4.5 Hasil pengukuran dan perhitungan papan partikel antara poliester dengan jerami padi 40:60

Frekuensi (Hz) A B A1 A2 Koefisien serap (α)

Dari tabel 4.5 di atas dapat juga ditunjukkan dengan gambar grafik di bawah ini:

Gambar 4.12. Grafik koefisien serap papan partikel antara poliester dan jerami padi 40:60

Pada gambar 4.12 di atas menunjukkan bahwa papan partikel dengan campuran poliester dan jerami padi dengan perbandingan 35:65 memiliki nilai koefisien serap yang tinggi pada frekuensi 1000 Hz yaitu sebesar 0,846 dan koefisien terendahnya pada frekuensi 500 Hz yaitu 0,218.

4.3.4. Papan Partikel dengan Campuran Poliester dan Jerami Padi 45:55

Hasil bentuk gelombang pada frekuensi 2000 Hz ditunjukkan pada gambar 4.13 di bawah ini :

(a) (b)

Gambar 4.13. Bentuk gelombang pada frekuensi 2000 Hz antara poliester dan jerami padi 45:55 (a) mikropon 1 dan (b) mikropon 2

0,469

250 500 1000 1500 2000

Gambar merupakan bentuk gelombang yang ditampilkan pada layar komputer yang digunakan untuk mendeteksi koefisien serap bunyi dari spesimen yang digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2. Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum dari masing – masing mikropon, yang kemudian dijumlahkan. Sedangkan untuk amplitudo minimumnya didapatkan dari selisih mikropon 1 dengan mikropon 2, setelah ditentukan nilai minimum dari kedua mikropon ini. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran koefisien serap bunyinya ditunjukkan pada tabel 4.6.

Tabel 4.6 Hasil pengukuran dan perhitungan papan partikel antara poliester dengan jerami padi 45:55

Frekuensi

Dari tabel 4.6 di atas dapat juga ditunjukkan dengan gambar grafik di bawah ini:

Gambar 4.14. Grafik koefisien serap papan partikel antara poliester dan jerami padi 45:55

Pada gambar 4.14 di atas menunjukkan bahwa papan partikel dengan campuran 0,372

250 500 1000 1500 2000

yang tinggi pada frekuensi 1500 Hz yaitu sebesar 0,800 dan koefisien terendahnya pada frekuensi 500 Hz yaitu 0,044.

4.3.5. Papan Partikel dengan Campuran Poliester dan Jerami Padi 50:50

Hasil bentuk gelombang pada frekuensi 2000 Hz ditunjukkan pada gambar 4.15 di bawah ini :

(a) (b)

Gambar 4.15. Bentuk gelombang pada frekuensi 2000 Hz antara poliester dan jerami padi 50:50 (a) mikropon 1 dan (b) mikropon 2

Gambar merupakan bentuk gelombang yang ditampilkan pada layar komputer yang digunakan untuk mendeteksi koefisien serap bunyi dari spesimen yang digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2. Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum dari masing – masing mikropon, yang kemudian dijumlahkan. Sedangkan untuk amplitudo minimumnya didapatkan dari selisih mikropon 1 dengan mikropon 2, setelah ditentukan nilai minimum dari kedua mikropon ini. Untuk perhitungan dapat dilihat pada lampiran.

Tabel 4.7 Hasil pengukuran dan perhitungan papan partikel antara poliester dengan jerami padi 50:50

Frekuensi (Hz) A B A1 A2 Koefisien serap

Dari tabel 4.7 di atas dapat juga ditunjukkan dengan gambar grafik di bawah ini:

Gambar 4.16. Grafik koefisien serap papan partikel antara poliester dan jerami padi 50:50

Pada gambar 4.16 di atas menunjukkan bahwa papan partikel dengan campuran poliester dan jerami padi dengan perbandingan 50:50 memiliki nilai koefisien serap yang tinggi pada frekuensi 2000 Hz yaitu sebesar 0,276 dan koefisien terendahnya pada frekuensi 1500 Hz yaitu 0,075.

4.3.6. Hubungan Antara Komposisi Campuran Papan Partikel dengan Koefisien Serap (α) Bunyi

Semakin banyaknya jumlah resin poliester yang digunakan, maka akan mengurangi absorbansi dari papan partikel terhadap bunyi. Begitu juga sebaliknya, apabila jumlah jerami padi yang digunakan semakin banyak, maka absorbansi papan partikel terhadap bunyi akan semakin besar. Dengan kata lain juga kerapatan papan yang tinggi memiliki penyerapan yang baik pada frekuensi rendah. Sementara itu kerapatan papan partikel yang rendah menyerap suara lebih baik pada frekuensi tinggi. Sebagai contoh, pada frekuensi 2000 Hz didapat data sebagai berikut :

0,162

250 500 1000 1500 2000

Tabel 4.8. Koefisien Serap papan partikel pada frekuensi 2000 Hz Komposisi

Poliester: Jerami Padi (%)

Untuk lebih jelasnya ditunjukkan pada grafik dibawah ini:

Gambar 4.17. Grafik koefisien serap papan partikel antara poliester dan jerami padi pada frekuensi 2000 Hz

Gambar 4.17 menunjukkan bahwa nilai koefisien serap dari papan partikel yang dihasilkan adalah pada perbandingan 30:70 yaitu 0,849 dan yang terendah pada perbandingan 50:50 yaitu 0,276. Akan tetapi tidak semua perbandingan mengikuti kaedah tersebut. Seperti pada frekuensi 1500 Hz, nilai koefisien serap tertinggi terdapat pada perbandingan 45:50 yaitu 0,8 bukan pada 30:70 yaitu 0,545. Hal ini disebabkan masih terdapatnya kekurangan dalam proses pembuatan spesimen dari papan partikel yang dihasilkan.

0,849

30:70 35:65 40:60 45:55 50:50

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Dari penelitian yang telah dilakukan, didapat kesimpulan sebagai berikut:

a. Papan partikel yang dihasilkan dari campuran poliester dan jerami padi menunjukkan bahwa pada perbandingan 50:50 memiliki kekuatan tarik yang paling tinggi yaitu 132,73x105 N/m2 dengan kemuluran 7,8% dan yang terendah pada perbandingan 30:70 yaitu 1,04x105 N/m2

b. Papan partikel yang terbuat dari campuran resin poliester dan jerami padi menunjukkan bahwa nilai koefisien serap bunyi yang tertinggi adalah 0,849 terjadi pada frekuensi 2000 Hz dengan komposisi 30:70 dan nilai koefisien serap bunyi yang terendah adalah 0,075 terjadi pada frekuensi 1500 Hz dengan komposisi 50:50.

dengan nilai kemuluran 8,8%.

c. Dari hasil analisa permukaan SEM, menunjukkan bahwa poliester lebih terdistribusi merata ke dalam jerami padi yaitu pada perbandingan 45:55. Sedangkan dari hasil pembesaran patahan papan partikel, poliester lebih terdistribusi merata pada perbandingan 50:50.

5.2. Saran

Setelah dilakukannya penelitian ini, penulis perlu menyarankan kepada rekan – rekan peneliti berikutnya:

1. Untuk pengembangan penelitian ini, perlu digunakan komposisi yang lebih bervariasi.

2. Pengadukan (pencampuran) serat dengan resin yang lebih teliti sehingga lebih homogen.