52

V. ANALISIS TEKNIK DAN TEKNOLOGI

A. Bahan Baku

1. Spesifikasi Bahan Baku

Salah satu faktor produksi penting yang dikaji dalam analisis kelayakan usaha dalam pendirian industri adalah bahan baku. Spesifikasi bahan baku yang dibutuhkan menunjang kebutuhan informasi untuk mendapatkan bahan baku selama proses produksi berlangsung.

Bahan baku utama yang akan digunakan dalam pembuatan produk biskuit ikan terdiri dari dua macam, yaitu ikan lele dumbo dan isolat protein kedelai. Bahan baku ikan lele dumbo didapat dari produsen yang ada di sekitar wilayah Jawa Barat, terutama Kabupaten Bogor, sedangkan isolat protein kedelai saat ini didapat dari impor karena belum tersedianya produksi isolat protein kedelai di Indonesia. Penggunaan ikan lele dumbo sebagai bahan baku berdasarkan pertimbangan pangan yang yang sedang dikembangkan di Indonesia dan kandungan gizi di dalamnya. Selain itu, dengan menggunakan bahan baku lokal, biaya pengangkutan bahan baku dapat menurunkan biaya produksi serta harga bahan baku langsung dari produsen akan lebih murah dibandingkan dengan harga di pasaran.

a). Ikan Lele Dumbo (Clarias gariepinus)

Bahan baku berupa ikan lele yang digunakan adalah ikan lele dumbo dengan berat per ekor berkisar antara 500 – 1000 gram. Ikan lele dumbo yang diperoleh dari pengrajin budidaya ikan lele di sekitar wilayah Kabupaten Bogor atau Kabupaten Sukabumi ini yang kemudian akan diubah menjadi tepung daging ikan dan tepung kepala ikan.

Tepung daging dan tepung kepala ikan diperoleh dengan cara pengolahan ikan lele dumbo. Prinsip utama pembuatan tepung ikan lele adalah dengan cara mengurangi kadar air yang terkandung dalam ikan lele dumbo. Tahapan proses pembuatannya dimulai dari pemisahan antara daging dan tulang serta kepala ikan lele dumbo hingga tahap pengeringan dan penggilingan lalu terbentuk tepung daging ikan dan tepung kepala ikan. Tepung daging dan tepung ikan lele inilah yang dibutuhkan sebagai bahan baku pelengkap pembuatan biskuit ikan.

Tepung ikan yang dibutuhkan juga harus memenuhi standar mutu yang ada. Tingkat suatu mutu ditentukan oleh banyak faktor, seperti: ukuran, bentuk, warna, rasa, dan banyak faktor lainnya. Namun sangat disayangkan Dewan Standarisasi Nasional (DSN) belum mengeluarkan Standar Nasional Indonesia (SNI) mengenai standar mutu tepung ikan untuk pangan. Oleh karena itu, dalam pembuatan tepung ikan ini syarat mutu didasari pada literatur-literatur yang telah tersedia. Untuk lebih jelasnya kandungan gizi tepung ikan lele dapat dilihat pada Tabel 4.7. pada bab analisis pasar dan pemasaran. Tepung ikan lele merupakan bahan baku yang ideal dengan waktu maksimal penyimpanan selama satu tahun. Lama penyimpanan dapat mempengaruhi mutu dari produk yang dihasilkan.

Tepung ikan lele kaya dengan protein namun kurang kandungan gizi lainnya. Hal ini terjadi akibat kandungan protein tinggi di seluruh bagian ikan lele, yaitu melebihi 50% dari total kandungan gizinya.

53 b). Isolat Protein Kedelai

Protein merupakan salah satu unsur gizi penting dalam bahan pangan. Kandungan protein dalam bahan pangan beragam. Untuk memperoleh protein dalam konsentrasi tinggi, dibuat protein dalam bentuk konsentrat atau isolat. Konsentrat protein mengandung protein minimal 70%, sementara isolat protein mencapai 95%. Keduanya memiliki kandungan yang lebih besar dibanding tepung protein biasa yang kandungannya hanya sekitar 50%. Cara pembuatan isolat protein adalah dengan menyingkirkan komponen-komponen lain dalam bahan pangan seperti karbohidrat dan lemak. Pembuatan isolat protein dilakukan dengan menggunakan sifat-sifat fungsional protein. Salah satu yang paling berpengaruh adalah sifat kelarutan protein. Isolat protein dibuat dengan cara mengendapkan protein pada titik isoelektriknya. Dengan cara ini, protein dapat diisolasi dan dipisahkan dari bagian bahan lainnya yang tidak diinginkan (Annonymous, 2009).

Salah satu isolat protein yang banyak dikenal adalah isolat protein kedelai. Protein kedelai cukup kaya sehingga banyak digunakan untuk meningkatkan nilai nutrisi berbagai jenis pangan. Berdasar konsentrasi protein yang terdapat dalam pekatan kedelai, kadar protein meningkat dari tepung ke konsentrat ke isolat, masing-masing 56%, 72% dan 96%. Kadar karbohidrat sebaliknya turun dari 33.5% menjadi 7.5% dan 0.3%. Adanya pemanasan akan menginaktivasi antitripsin dan enzim lipoksigenase sehingga tepung yang dihasilkan bergizi tinggi dan bau langunya hilang (Annonymous, 2009).

Isolat merupakan produk protein rendah lemak bahkan tanpa lemak. Kemurnian protein ini berguna dalam industri pangan berkaitan dengan sifat fungsional protein. Isolat protein merupakan bentuk paling murni dari protein karena kadarnya yang sangat tinggi yaitu minimal 95% dalam berat kering. Produk ini hampir bebas dari komponen lain seperti karbohidrat dan lemak. Isolat protein dibuat hampir sama dengan konsentrat protein, hanya saja ekstraksinya berbeda. Caranya dengan mencampurkan isolat dengan air dengan perbandingan 1:8 kemudian diatur pH sampai 8.5-8.7 dengan penambahan NaOH 2N dan diaduk selama 30 menit pada 50-55°C hingga protein terekstrak (Annonymous, 2009).

Namun, isolat protein kedelai saat ini hanya bisa didapat dengan cara impor, karena belum terdapat industri lokal yang memproduksi isolat protein kedelai. Hal inilah yang menyebabkan mahalnya harga jual biskuit ikan, karena salah satu bahan bakunya masih mengimpor dengan harga Rp 62.000,00 per kilogram.

c). Tepung Terigu

Tepung terigu merupakan komponen pembentuk struktur dalam pembuatan biskuit, juga memegang peran penting dalam citarasa. Selain itu, tepung terigu juga berfungsi untuk mengikat bahan lain dan mendistribusikannya secara merata. Untuk membuat biskuit yang baik, maka tepung terigu yang paling sesuai adalah tepung terigu lunak dengan kadar protein sekitar 8% dan kadar gluten yang tidak terlalu banyak sesuai dengan SNI 01-3751-2009.

d). Gula

Gula yang digunakan dalam pembuatan biskuit ikan adalah gula halus atau gula bubuk. Gula halus digunakan untuk menjaga agar bentuk tekstur biskuit ikan tetap renyah dan tidak keras. Gula halus yang dibutuhkan adalah gula halus yang sesuai dengan SNI 01-3821-1995 dengan kriteria kadar

54 pereduksi maksimal 0.2 (% b/b), kadar air maksimal 0.2 (% b/b), kadar abu maksimal 1 (% b/b), dan lolos ayakan 80 mesh.

e). Telur

Telur yang digunakan adalah telur ayam negeri yang berasal dari ayam petelur. Telur yang dibeli berdasarkan standar kualitas telur ayam yang tercantum dalam SNI 3926-2008 mengenai standar pertanian Indonesia yang mengatur standar telur ayam konsumsi. Standar telur ayam untuk konsumsi adalah telur yang berwarna coklat dengan berat paling kecil tidak kurang dari 50 gram dan yang paling besar beratnya tidak lebih dari 60 gram, kulit telur licin (halus), bersih bebas kotoran yang menempel maupun noda, dengan kantung udara kurang dari 0.5 cm, putih telur kental, dan kuning telur bulat dengan posisi pas ditengah.

f). Lemak

Lemak yang digunakan berasal dari margarin untuk makanan. Margarin yang digunakan berfungsi sebagai bahan pengemulsi sehingga menghasilkan tekstur produk yang renyah serta penambah cita rasa. Selain itu, margarin digunakan untuk efisiensi biaya produksi karena harganya lebih murah dibandingkan sumber lemak yang lain. Margarin yang digunakan adalah margarin untuk produk makanan yang sesuai dengan SNI 01-3541-2002 dengan kriteria kadar air maksimal 18 (% b/b), kadar lemak minimal 80 (% b/b), asam lemak bebas yang dihitung sebagai asam oleat (dari % lemak) maksimal 0.3 (% b/b), dan garam dapur (NaCl) maksimal 4 (% b/b).

g). Tepung Susu

Tepung susu atau susu tepung susu segar yang semua airnya diuapkan sehingga berbentuk seperti tepung serta lemak yang juga dikurangi hingga 0.1%. Jenis tepung susu ini sangat cocok untuk bayi karena tinggi akan kandungan protein dan memiliki kadar lemak yang rendah. Tepung susu ini memiliki kandungan protein, lemak, dan karbohidrat yang lebih tinggi dibandingkan dengan susu cair. h). Tepung Maizena

Pati jagung atau yang biasa disebut tepung maizena merupakan sumber karbohidrat yang digunakan untuk bahan pembuat roti, kue kering, biskuit, makanan bayi, serta digunakan dalam industri farmasi. Tepung maizena jarang sekali digunakan sebagai bahan utama pada pembuatan cake dan cookies, tapi selalu menjadi bahan pembantu untuk mendapatkan tekstur sempurna.

i). Bahan Pengembang

Bahan pengembang yang digunakan, yaitu baking powder untuk mengembangkan adonan. Baking powder yang digunakan adalah salah satu bahan pengembang yang dinyatakan aman penggunaannya utnuk bahan makanan seperti yang tercantum dalam SNI 01-0222-1995 tentang peraturan bahan tambahan makanan. Baking powder ini terdiri dari bahan-bahan yang kandungannya aman untuk bahan pangan yang sesuai dengan batas penggunaannya.

j). Air

Dalam pembuatan roti dan kue, air mempunyai banyak fungsi, antara lain untuk mengontrol kepadatan dan suhu adonan, melarutkan garam, menahan dan menyebarkan bahan-bahan bukan

55 tepung secara seragam, membasahi dan mengembangkan pati serta menjadikannya dapat dicerna, dan memungkinkan terjadinya kegiatan enzim.

2. Ketersediaan Bahan Baku

Ketersediaan bahan baku yang baik akan dapat menjaga keseimbangan proses produksi suatu industri. Kajian mengenai ketersediaan bahan baku dapat digunakan untuk mengetahui bagaimana peluang ketersediaan bahan baku untuk masa yang akan datang.

Berdasarkan data yang didapat dari Ditjen Perikanan Budidaya (2010), lele yang memiliki nama ilmiah Clarias sp ini perkembangan produksinya secara nasional sangat baik. Selama lima tahun terakhir produksi lele terus meningkat. Pada tahun 2005 produksi nasional ikan lele sebesar 69.386 ton, tahun 2006 sebesar 77.332 ton, tahun 2007 sebesar 91.735 lalu tahun 2008 meningkat menjadi 114.371 ton dan pada tahun 2009 terus meningkat menjadi 144.755. Tahun 2010, angka sementara yang dipublikasikan produksi ikan lele dari hasil budidaya sebesar 273.554 ton. Perkembangan budidaya lele yang sangat baik ini didukung dengan produksi ikan lele yang cukup besar di beberapa propinsi yang menjadi sentra budidaya ikan lele. Tujuh diantaranya dapat dilihat pada Tabel 5.1.

Tabel 5.1 Tujuh Propinsi Sentra Budidaya Ikan Lele dan Jumlah Produksi Pada Tahun 2009

Propinsi Jumlah Produksi

(Ton) Jawa Barat 48.044 Jawa Tengah 28.290 Jawa Timur 26.690 D.I. Yogyakarta 7.902 Lampung 5.572 Sumatera Barat 7.292 Riau 3.835

Sumber: Ditjen Perikanan Budidaya (2010)

Dari ketujuh propinsi sentra budidaya ikan lele terbesar di Indonesia, Jawa Barat merupakan daerah penghasil ikan lele terbesar yang menguasai sekitar 33% produksi ikan lele Indonesia tahun 2009. Produksi lele hasil pembudidayaan pada tahun 2009 propinsi Jawa Barat mencapai 48.044 ton. Produktivitas yang tinggi ini didukung oleh luas areal budidaya ikan lele yang mencapai 2000 hektar. Lele di propinsi Jawa Barat dibudidayakan di dalam wadah kolam baik kolam tanah, bak ataupun kolam terpal. Tidak hanya di kolam, disebagian wilayah Jawa Barat juga dikembangkan budidaya lele dengan sistem jaring apung dan budidaya sawah. Selain itu, di propinsi ini juga terdapat Balai Besar Pengembangan Budidaya Air Tawar yang terletak di Sukabumi.

Di Jawa Barat sendiri terdapat dua sentra utama penghasil ikan lele, yaitu Kabupaten Indramayu dan Kabupaten Bogor yang meliputi wilayah Parung, Pamijahan, Cibinong, Sukaraja, Tajur Halang, Ciomas, Cisarua, Ciseeng, dan Kemang. Selain dua Kabupaten tersebut, ada juga tiga Kabupaten yang produksinya pada tahun 2009 mencapai di atas 1.000 ton. Ketiga provinsi tersebut yaitu Kabupaten Subang, Kabupaten Ciamis dan Kabupaten Bandung (Ditjen Perikanan Budidaya, 2010).

56 Bahan baku ikan lele yang digunakan pada industri biskuit ikan berasal dari Kabupaten Bogor Propinsi Jawa Barat. Hal ini didasarkan pada pertimbangan jarak antara tempat budidaya ikan lele dengan letak industri biskuit ikan serta kebutuhan bahan baku untuk produksi akan terpenuhi dengan jumlah produksi pada daerah tersebut, yaitu berkisar di atas 7.000 ton per tahun.

Tepung ikan lele merupakan hasil olahan dari daging, tulang, dan kepala ikan lele dumbo. Oleh karena itu, untuk mengetahui tingkat keamanan ketersediaan ikan lele dumbo di Kabupaten Bogor perlu diketahui data produksi ikan lele dumbo di wilayah tersebut. Data Produksi ikan lele di beberapa wilayah di Kabupaten Bogor pada tahun 2009 dapat dilihat pada Tabel 5.2.

Tabel 5.2 Data Produksi Ikan lele di Kabupaten Bogor

Wilayah Jumlah Produksi

(Ton) Parung 7.660 Pamijahan >1000 Ciampea >1000 Tenjolaya >1000 Kemang >1000 Ciseeng >1000 Gunung Sindur >1000

Sumber: Ditjen Perikanan Budidaya (2010)

Produksi ikan lele di Indonesia yang menjadi bahan baku produksi tepung ikan lele untuk pembuatan biskuit ikan tersedia dalam jumlah yang memadai. Pembudidaya ikan lele melakukan pemanenan ikan lele setiap harinya untuk memenuhi seluruh kebutuhan akan ikan lele, baik untuk konsumsi maupun bahan baku industri. Pembelian ikan lele dari petani ikan lele setempat dengan harga sebesar Rp 13.000,00 per kilogram yang telah dikeluarkan isi perutnya dan dipisahkan antara fillet daging ikan lele, serta kepala dan tulang ikan lele. Kebutuhan ikan lele per hari mencapai 84 kilogram, sehingga dalam seminggu dengan 6 hari kerja pasokan ikan lele mencapai 504 kilogram. Pengiriman bahan baku ikan lele ini dilakukan setiap dua hari sekali untuk menjaga kesegaran ikan lele saat diproses.

Produksi lokal isolat protein kedelai belum tersedia di Indonesia, untuk itu dalam pemenuhan kebutuhan akan isolat protein kedelai sebagai bahan baku pembuatan biskuit ikan dilakukan dengan cara membeli kepada para pemasok impor. Namun karena keterbatasan data impor, maka jumlah isolat protein kedelai yang di impor oleh Indonesia pun tidak diketahui jumlahnya secara pasti. Kebutuhan isolat protein kedelai yang dibutuhkan untuk membuat biskuit ikan adalah sebesar 34 kilogram per hari dengan harga beli Rp 62.000,00 per kilogram. Kebutuhan akan isolat protein kedelai ini dipastikan dapat terpenuhi karena jumlah penggunaan isolat protein kedelai selama seminggu hanyalah sebesar 204 kilogram dan pemasok pun telah menyanggupi akan permintaan ini.

Kebutuhan bahan-bahan pembantu lainnya dipasok dari pasar setempat atau distributor utama. Pembelian gula diperoleh dari distributor gula yang ada di dekat industri biskuit ikan, yaitu wilayah Kabupaten Bogor. Pembelian gula dilakukan seminggu sekali sebanyak 16 sak yang masing-masing berkapasitas 50 kilogram. Tepung terigu yang dipakai dalam adonan didatangkan dari

57 pemasok tepung terigu yang berada di sekitar wilayah Kabupaten Bogor setiap sebulan sekali sebanyak 22 sak dengan kapasitas 50 kilogram per sak. Lemak atau margarin yang digunakan adalah margarin curah dengan kualitas generik. Margarin secara keseluruhan didatangkan dari distributornya sebanyak 52 karton per minggu, masing-masing beratnya 15 kg. Telur yang digunakan adalah telur ayam ras yang didatangkan dari peternak di daerah Bogor. Telur didatangkan seminggu sekali sebanyak 52 peti, masing-masing peti berkapasitas 15 kg. Pemakaian telur sehari hanyalah sebanyak 30,06 kilogram. Bahan lainnya yang diperlukan adalah pengembang atau baking powder. Baking powder yang digunakan dikemas dalam kaleng besar dengan berat bersih 25 kilogram. Kebutuhan baking powder per hari hanya sebesar 2 kg.

B. Perencanaan Kapasitas Produksi

Kapasitas produksi merupakan kuantitas atau jumlah satuan produk yang seharusnya diproduksi selama satuan waktu tertentu untuk mencapai keuntungan yang optimal dalam bentuk keluaran (output) per satuan waktu. Beberapa pendekatan yang dapat digunakan dalam penentuan kapasitas produksi, yaitu dengan pendekatan pangsa pasar yang mungkin diraih, ketersediaan bahan baku, kapasitas teknologi proses, ketersediaan modal, dan kemampuan teknis.

Potensi pasar produk biskuit ikan dan tepung mix cukup besar karena biskuit ikan dibutuhkan oleh para balita untuk meningkatkan status gizi mereka, sedangkan tepung mix digunakan dalam pembuatan biskuit ikan tersebut. Berdasarkan kajian jumlah balita berstatus gizi kurang dan buruk di Indonesia seluruhnya berjumlah 4.009.086 jiwa, sedangkan jumlah balita dengan potensi rawan terkena bencana di Indonesia berjumlah total sebesar 50.000 jiwa. Hingga saat ini kebutuhan akan makanan pendamping asi dan makanan bencana untuk para balita masih mengandalkan pasokan biskuit yang berbahan baku tepung terigu, padahal untuk meningkatkan gizi para balita tersebut zat gizi proteinlah yang sangat dibutuhkan dan belum tersedia biskuit dengan kandungan protein tinggi, sehingga daya serap pasar akan biskuit ikan masih sangat terbuka.

Selain berdasar pada pertimbangan ketersediaan bahan baku, kemampuan mesin dan peralatan yang digunakan serta waktu produksi yang tersedia menjadi salah satu faktor yang mempengaruhi penentuan kapasitas produksi. Teknologi yang diterapkan pada produk ini adalah teknologi tepat guna karena disesuaikan dengan kebutuhan usaha, kondisi finansial, serta kemampuan pekerja dalam mengoperasikannya. Teknologi tepat guna bertujuan agar proses produksi berjalan dengan efektif dan efisien sehingga menghasilkan produktivitas yang tinggi. Kapasitas dalam pembuatan biskuit ikan ini juga ditentukan berdasarkan kemampuan investasi. Sejauh mana investasi mampu memenuhi target kapasitas produksi yang akan ditetapkan.

Penentuan kapasitas produksi merupakan salah satu faktor yang mempengaruhi efisiensi proyek yang akan didirikan. Kapasitas produksi ditentukan berdasarkan perpaduan hasil penelitian berbagai macam komponen evaluasi. Komponen tersebut, yaitu perkiraan jumlah penjualan produk di masa yang akan datang atau kemungkinan pangsa pasar yang dapat diraih, kemungkinan pengadaan bahan baku, bahan pembantu, dan tenaga kerja, serta tersedianya mesin dan peralatan di pasar yang sesuai dengan teknologi yang diterapkan (Sutojo, 1996).

58 Berdasarkan pertimbangan daya serap pasar, ketersediaan bahan baku, kemampuan investasi, dan kemampuan teknis tersebut, maka kapasitas produksi yang dipilih adalah mengambil 0,28% dari pangsa pasar balita gizi kurang dan buruk serta 1% dari balita rawan terkena bencana alam yang diperkirakan, yaitu sebesar 8.653 yang membutuhkan biskuit sebanyak 3.115.080 per tahun yang diberikan selama 90 hari. Selain itu, penentuan pasar yang diambil sebesar 0,2% karena biskuit ikan tergolong produk baru yang berada pada siklus produk tahap pengenalan, sehingga diperlukan pengenalan dan pencarian pasar. Nilai 0,28% dianggap cukup optimis untuk membuka pasar. Apabila mengambil pasar diatas 0,28% dikhawatirkan pasar yang mampu diraih kurang, namun apabila di bawah 0,28% terlalu pesimis untuk memulai meraih pasar produk biskuit balita yang cukup potensial. Target produksi industri biskuit ikan adalah sebesar 10.000 keping/ hari. Apabila dalam setahun terdapat 312 hari kerja, maka biskuit ikan yang dihasilkan sebanyak 3.120.000/ tahun. Dengan kapasitas produksi di atas, diperkirakan kebutuhan bahan baku masih dapat dipenuhi dengan mudah yang diimbangi dengan investasi yang memadai.

C. Teknologi Proses Produksi

Teknologi proses produksi yang terlibat pada industri yang didirikan secara umum terbagi menjadi dua proses, yaitu pembuatan tepung ikan lele dan pembuatan biskuit ikan. Pembuatan produk biskuit ikan diawali dengan pengolahan ikan lele segar menjadi tepung badan dan tepung kepala ikan lele. Ikan lele tersebut diolah untuk memudahkan dalam pembuatan produk, sedangkan isolat protein kedelai yang digunakan sudah dalam bentuk isolat yang langsung dapat digunakan.

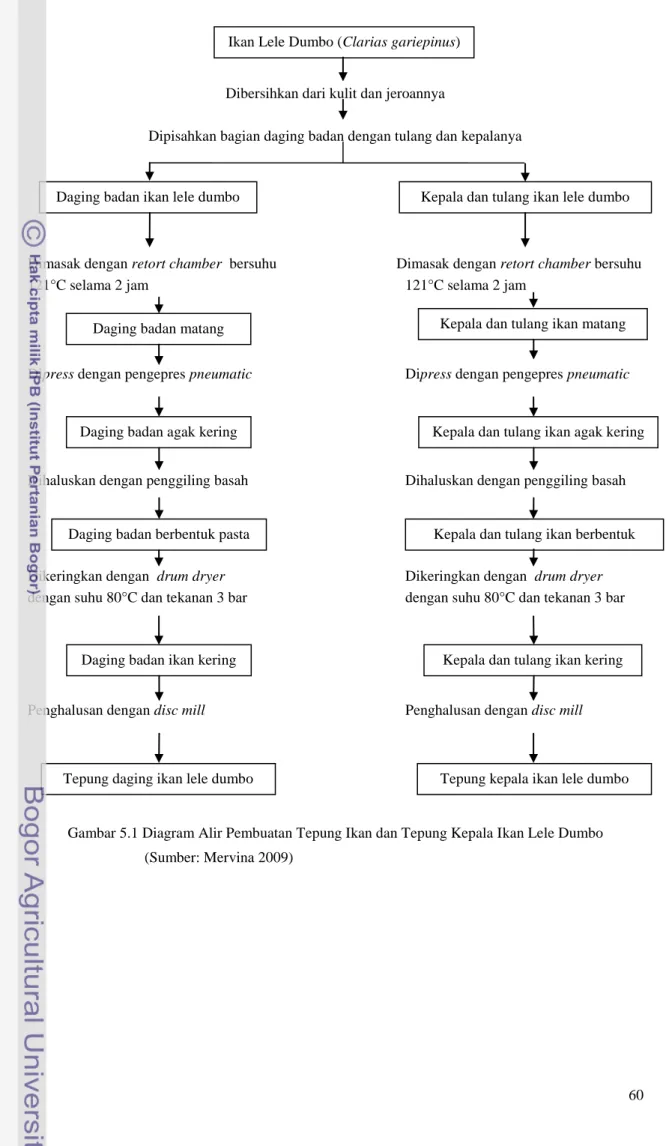

1. Proses Produksi Tepung Ikan Lele Dumbo

Proses pembuatan tepung ikan lele dimulai dengan pengolahan bahan baku berupa ikan lele dumbo segar. Ikan lele dumbo yang digunakan berumur 3-4 bulan dan mempunyai panjang 40-60 cm. Pembuatan tepung ikan lele dumbo diawali dengan sortasi ikan. Ikan yang telah dimatikan dikuliti dan dibuang isi perutnya, lalu dipisahkan antara bagian badan ikan dan kepala ikan. Menurut LIPI (1999), pada pembuatan tepung ikan sebagai pakan ternak seluruh bagian ikan digunakan terutama limbah ikan. Tetapi pada pembuatan tepung ikan yang digunakan sebagai bahan baku pembuatan biskuit ikan, kulit dan isi perut dibuang. Pembuangan kulit bertujuan agar tepung ikan yang dihasilkan memiliki warna yang lebih cerah, sedangkan pembuangan isi perut bertujuan untuk menghambat kerusakan ikan sebelum ditangani. Hal ini sesuai dengan Wibowo (2006) yang menyatakan bahwa dalam pembuatan filet ikan, isi perut yang menjadi sumber enzim dan bakteri harus disiangi agar tidak mencemari daging ikan. Dalam industri biskuit ikan ini, bahan baku ikan lele yang digunakan sudah dipisahkan antara daging ikan, tulang dan kepala ikan, serta kulit dan jeroan ikan oleh pemasok, sehingga tidak ada proses pemisahan bagian-bagian ikan lagi.

Proses selanjutnya dalam pembuatan tepung ikan lele dumbo adalah pemasakan. Ikan dikukus dengan tekanan tinggi (presto) dengan menggunakan retort chamber. Menurut Moeljanto (1982b), tujuan utama proses pemanasan adalah untuk menghentikan proses pembusukan, baik oleh bakteri, jamur, maupun enzim. Proses pemanasan menurut Mendez dan Abuin (2006), dapat menghindarkan terbentuknya off-flavor pada produk ikan. Selain itu proses pembusukan dapat dihentikan sama sekali bila waktu dan waktu yang digunakan cukup, sehingga pada pembuatan tepung ini digunakan suhu 121°C selama 2 jam. Proses pemanasan dengan tekanan tinggi juga bertujuan untuk melunakkan tulang ikan, sehingga dapat meningkatkan rendemen tepung. Selain itu, diharapkan

59 pula tepung ikan dapat memberikan sumbangan mineral pada tepung. Proses pemasakan badan dan kepala ikan dilakukan secara terpisah agar keempukan bahan yang dihasilkan seragam. Fennema (1996) menyatakan bahwa proses pemanasan juga memiliki efek yang menguntungkan, yaitu dalam hal inaktifasi toksin dalam bentuk protein seperti toksin botulinum yang dihasilkan oleh Clostridium botulinum dan enterotoksin yang dihasilkan oleh Staphylococcus aureus. Disamping itu, proses pemanasan juga dapat menyebabkan denaturasi protein yang akan meningkatkan daya cerna pangan. Pemanasan juga dapat menginaktifkan beberapa enzim yang terkait dengan kerusakan pangan seperti protease, lipase serta enzim yang bersifat oksidatif dan hidrolisis.

Pembuatan tepung ikan didasarkan pada pengurangan kadar air pada ikan. Menurut Moeljanto (1982b), kadar air pada daging ikan hal yang menentukan pada proses pembusukan. Bila kadar airnya dikurangi maka proses pembusukan dapat terhambat. Oleh karena itu, setelah dimasak daging dan kepala ikan yang telah matang dipres untuk mengeluarkan sebagian besar air dan sebagian minyak. Moeljanto juga menambahkan bahwa proses pengeringannya berjalan terus menerus, maka proses pembusukannya akan berhenti, sehingga setelah pengepresan dilakukan pengeringan lebih lanjut dengan menggunakan drum dryer.

Menurut Juming et. al. (2003) dalam Fernando (2008), penggunaan drum dryer memiliki beberapa keuntungan, antara lain produk yang dihasilkan memiliki porositas dan rehidrasi yang baik, alat yang digunakan bersih dan higienis karena suhu alat yang tinggi dapat menginaktifkan mikroorganisme, dan mudah dioperasikan. Menurut Brennan (1974), alat pengeringan drum memiliki kecepatan pengeringan yang tinggi dan penggunaan panas yang ekonomis. Selain itu Bluestein dan Labuza (1988) mengatakan bahwa drum dryer merupakan salah satu metode pengeringan yang relatif murah. Pengunaan pengering drum pada penelitian ini juga didasarkan pada bentuk bahan. Ikan setelah dipres akan berbentuk pure agak kering yang dapat ditaburkan dari atas drum.

Pada pembuatan tepung ikan, drum dryer yang digunakan bersuhu 80°C dengan tekanan 3 bar. Pengeringan dengan pemanasan drum menghasilkan serpihan ikan kering yang sangat tipis yang kemudian dihaluskan menggunakan disc mill. Tepung yang dihasilakan setelah penggilingan berukuran sekitar 60 mesh. Tepung daging atau tubuh ikan berwarna coklat muda, sedangkan tepung kepala berwarna agak gelap karena pada proses pembuatan tepung kepala, lapisan kulit yang berwarna hitam pada kepala ikan lele tidak dibuang. Selain itu, warna tepung kepala yang lebih gelap daripada tepung badan ikan diduga karena reaksi pencoklatan yang terjadi pada tepung kepala ikan lebih tinggi. Pada proses pengeringan, suhu dan waktu yang digunakan pada tepung badan dan kepala sama, sedangkan pada kepala ikan kandungan airnya lebih sedikit daripada badan ikan sehingga kecepatan mengeringnya berbeda. Diagram alir dan neraca massa pembuatan tepung badan ikan dan tepung kepala ikan lele dumbo dapat dilihat pada Gambar 5.1 dan 5.2.

60 Dibersihkan dari kulit dan jeroannya

Dipisahkan bagian daging badan dengan tulang dan kepalanya

Dimasak dengan retort chamber bersuhu Dimasak dengan retort chamber bersuhu

121°C selama 2 jam 121°C selama 2 jam

Dipress dengan pengepres pneumatic Dipress dengan pengepres pneumatic

Dihaluskan dengan penggiling basah Dihaluskan dengan penggiling basah

Dikeringkan dengan drum dryer Dikeringkan dengan drum dryer dengan suhu 80°C dan tekanan 3 bar dengan suhu 80°C dan tekanan 3 bar

Penghalusan dengan disc mill Penghalusan dengan disc mill

Gambar 5.1 Diagram Alir Pembuatan Tepung Ikan dan Tepung Kepala Ikan Lele Dumbo (Sumber: Mervina 2009)

Ikan Lele Dumbo (Clarias gariepinus)

Daging badan ikan lele dumbo Kepala dan tulang ikan lele dumbo

Daging badan matang Kepala dan tulang ikan matang

Daging badan agak kering Kepala dan tulang ikan agak kering

Daging badan berbentuk pasta Kepala dan tulang ikan berbentuk pasta

Daging badan ikan kering Kepala dan tulang ikan kering

61 Gambar 5.2. Neraca Massa Pembuatan Tepung Badan dan Tepung Kepala Ikan Lele Dumbo

Ikan Lele Dumbo (200 kg)

Pemisahan antar bagian

Loss Kulit dan jeroan (27,7 kg)

Kepala dan tulang badan (63 kg)

Pemasakan 121°C selama 2 jam

Kepala dan tulang badan (62.3 kg) Loss (0.7 kg) Pengepresan Loss minyak dan air (25.6 kg)

Kepala dan tulang badan (36.7 kg) Daging badan (109.3 kg) Pemasakan 121°C selama 2 jam Daging badan (108.15 kg) Loss (1.15 kg) Pengepresan Daging badan (54.65 kg) Loss minyak dan

air (53.5 kg)

Pengeringan suhu 80°C, tekanan 3 bar

Kepala dan tulang badan (17.2 kg)

Loss uap air (19.5 kg)

Penggilingan dan pengayakan

Loss tepung (0.5 kg) Tepung kepala dan

tulang badan (16.7 kg) Pengeringan suhu 80°C,

tekanan 3 bar

Daging badan (29.05 kg) Loss uap air

(25.6 kg)

Penggilingan dan pengayakan

Tepung Daging badan (28.35 kg) Loss tepung

(0.7 kg)

Penggilingan basah

Pasta Daging badan (54.65 kg)

Penggilingan basah

Pasta kepala dan tulang badan (36.7 kg)

62

2. Mesin dan Peralatan Produksi Tepung Ikan Lele Dumbo

Pada proses pembuatan tepung ikan berbahan baku ikan lele segar dibutuhkan beberapa mesin dan peralatan. Ringkasan kebutuhan, kapasitas dan dimensi mesin yang digunakan untuk memproduksi tepung ikan lele dumbo disajikan pada Tabel 5.3, sedangkan penjelasan lengkapnya akan dijelaskan berikut ini.

Tabel 5.3 Kebutuhan, Kapasitas, dan Dimensi Mesin pada Pembuatan Tepung Ikan Lele Dumbo

No. Nama Mesin

Jumlah Kebutuhan (Unit) Kapasitas (Kg/ jam) Dimensi (P x l x T) (cm) 1 Timbangan Dacin 1 100 8,2 x 4,2 x 9,10 2 Retort Chamber 1 250 60 x 60 x 100 3 Pressure Pneumatic 1 70 30 x 20x 80

4 Alat Pengering (Drying Drum) 1 2 100 x 150 x 115

5 Boiler 1 - 65 x 50 x 200

6 Pengiling Basah (grinder) 1 210 115 x 100 x 125

7 Penggiling Kering (disc mill) 1 220 104 x 42 x 100

8 Freezer 2 300 150 x 50 x 80

9 Pengemas 1 170 8.5 x 45 x 18

a. Timbangan Dacin

Timbangan dacin merupakan timbangan multifungsi yang dapat mengukur beban hingga 100 kg dengan cara menggeser bandul pemberat. Timbangan ini digunakan untuk mengukur berat bahan baku ikan lele serta tepung ikan lele yang telah selesai dibuat. Timbangan ini memiliki spesifikasi tinggi keseluruhan 870-910 mm, berat 5 kg, diameter bobot lawan 60-65 mm, diameter bobot ingsut 60-65 mm, panjang 80-82 mm, besi sekang berlebar strip plat 19-21 mm dan tebal 607 mm, badan timbangan terbuat dari pipa kuningan asli berdiameter 18-19 mm, serta rumah pisau dengan panjang 62-72 mm, lebar 38-42 mm, dan tebal 20-30 mm. Timbangan dacin dapat dilihat pada Gambar 5.3.

Gambar 5.3 Timbangan Dacin (Sumber: www.indodacin.com) b. Retort Chamber

Retort chamber merupakan alat yang digunakan untuk memasak, melunakkan, dan mensterilisasikan badan, tulang, dan kepala ikan lele dengan cara memanaskan bahan di dalamnya dengan suhu tinggi. Untuk mendapatkan hasil yang maksimal, bagian ikan lele tersebut di proses

63 dalam retort chamber selama dua jam dengan suhu 121°C. Alat ini terbuat dari stainless steel dengan dimensi 60 x 60 x 100 cm, untuk lebih jelasnya dapat dilihat pada Gambar 5.4.

Gambar 5.4 Retort Chamber

(Sumber: Laboratorium pilot plan, PAU IPB) c. Pressure Pneumatic

Pressure pneumatic merupakan alat pres dengan prinsip tekanan yang digunakan untuk memisahkan air dan minyak yang terkandung dalam badan, kepala, dan tulang ikan lele agar menjadi lebih kering sebelum diproses lebih lanjut. Pengepresan dilakukan selama kurang lebih 15 menit agar mendapatkan hasil yang maksimal. Alat ini terbuat dari besi dengan wadah kayu yang berdimensi 30 x 20x 80 cm, serta tidak memerlukan tenaga listrik, melainkan dijalankan secara manual oleh operator. Pressure pneumatic dapat dilihat pada Gambar 5.5.

Gambar 5.5 Pressure Pneumatic (Sumber: PT. Carmelitha Lestari) d. Drum Dryer

Drum Dryer merupakan alat pengering berbentuk bulat seperti drum yang digunakan untuk mengurangi kadar air dan minyak yang masih terkandung dalam bagian ikan lele. Selain itu, alat ini juga dapat mengubah bentuk badan, kepala, dan tulang ikan lele menjadi bentuk yang halus dan tipis, sehingga dapat diolah menjadi tepung. Alat yang terbuat dari besi dan stainless ini digunakan pada

64 suhu 80°C dengan tekanan tiga bar untuk mendapatkan hasil yang terbaik. Dimensinya adalah 100 x 150 x 115 cm. Untuk lebih jelasnya drum dryer dapat dilihat pada Gambar 5.6.

Gambar 5.6 Drum Dryer

(Sumber: PT. Carmelitha Lestari) e. Boiler

Boiler adalah alat sumber energi yang berfungsi sebagai penghasil panas yang panasnya dialirkan pada retort chamber dan drum dryer sehingga dapat mencapai suhu tinggi yang diinginkan. Sistem kerja boiler adalah dengan cara memanaskan air yang terdapat di dalamnya untuk menghasilkan uap panas yang dijadikan sebagai energi. Boiler ini berdimensi 65 x 50 x 200 cm. Boiler dapat dilihar pada Gambar 5.7.

Gambar 5.7 Boiler

(Sumber: Laboratorium pilot plan, PAU IPB)

f. Mesin Penggiling Basah

Mesin penggiling basah merupakan mesin yang digunakan untuk mengubah bentuk bagian ikan lele menjadi bentuk pasta sebelum selanjutnya dikeringkan dengan drum dryer. Mesin yang terbuat dari besi ini berdimensi 115 x 100 x 125 cm. Untuk lebih jelasnya mesin penggiling basah dapat dilihat pada Gambar 5.8.

65 Gambar 5.8 Mesin Penggiling Basah

(Sumber: www.tokomesin.com) g. Mesin Penggiling Kering

Alat penggiling kering yang digunakan dalam pembuatan tepung ikan lele merupakan mesin penepung kering yang biasa disebut dengan disc mill dengan dimensi 104 x 42 x 100 cm dengan kapasitas 180-220 kg/ jam. Fungsi dari alat ini adalah sebagai penggiling tepung agar menjadi lebih halus. Mesin penggiling kering dapat dilihat pada Gambar 5.9.

Gambar 5.9 Mesin Penggiling Kering

(Sumber: PT. Carmelitha Lestari) h. Freezer

Freezer atau mesin pendingin digunakan untuk menyimpan bahan baku yang akan digunakan dalam pembuatan biskuit lele, seperti ikan lele segar, isolat protein kedelai, dan bahan baku tambahan lainnya. Mesin pendingin yang digunakan berdimensi 150 x 50 x 80 cm sebanyak 2 unit agar tidak terjadi kontaminasi bau antara bahan-bahan yang disimpan di dalamnya. Untuk lebih jelasnya mesin pendingin dapat dilihat pada Gambar 5.10.

Gambar 5.10 Freezer

66 i. Sealer

Sealer yang digunakan adalah jenis impuls sealer yang biasa digunakan untuk merekatkan plastik tipe PE/ PP dengan menggunakan sistem pemanas elektrik. Alat ini cocok digunakan untuk membungkus barang-barang berukuran kecil dan sedang. Atur tingkat kepanasan sesuai dengan ketebalan plastik yang akan direkatkan, kemudian jepit bagian plastik yang akan direkatkan. Lampu indikator akan menyala pada saat plastik dijepitkan, dan lampu indikator akan padam secara otomatis (dalam hitungan detik) yg berarti proses perekatan sudah selesai. Alat ini memerlukan daya sebesar 400 watt dengan dimensi 8.5 x 45 x 18 cm yang dapat merekatkan plastik dengan panjang maksimum 200 mm dan tebal maksimum 0.4 mm. Untuk lebih jelasnya dapat dilihat pada Gambar 5.11.

Gambar 5.11 Impulse Sealer (Sumber: Megatron Elektrik)

3. Proses Produksi Biskuit Ikan

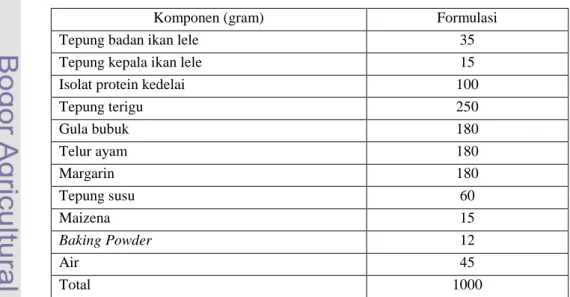

Proses pembuatan biskuit ikan diawali dengan mempersiapkan semua bahan baku yang dibutuhkan serta formulasi biskuit dengan pelengkap tepung badan ikan, tepung kepala ikan, dan isolat protein kedelai terhadap tepung terigu yang dimaksudkan untuk meningkatkan kandungan protein dari biskuit. Formulasi biskuit ikan dengan pelengkap tepung ikan dan isolat protein kedelai dapat dilihat pada Tabel 5.4.

Tabel 5.4 Formulasi Biskuit Ikan dengan Pelengkap Tepung Ikan dan Isolat Protein Kedelai

Komponen (gram) Formulasi

Tepung badan ikan lele 35

Tepung kepala ikan lele 15

Isolat protein kedelai 100

Tepung terigu 250 Gula bubuk 180 Telur ayam 180 Margarin 180 Tepung susu 60 Maizena 15 Baking Powder 12 Air 45 Total 1000 Sumber: Mervina (2009)

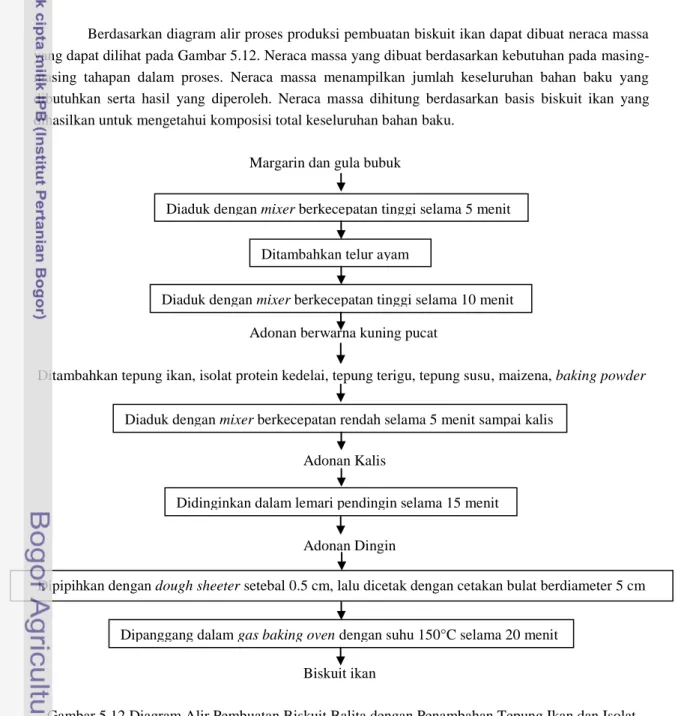

67 Setelah semua bahan siap, kemudian gula bubuk dan margarin dicampur dengan cara diaduk dengan menggunakan mixer berkecepatan tinggi sampai warnanya memucat. Lalu ditambahkan telur ayam dan diaduk kembali sampai agak mengembang. Kemudian tepung badan ikan, tepung kepala ikan, isolat protein kedelai, tepung terigu, dan tepung susu dimasukkan ke dalam adonan secara berurutan. Adonan diaduk dengan kecepatan rendah sampai kalis. Adonan yang telah kalis dimasukkan ke dalam lemari pendingin selama 15 menit, fungsinya agar adonan lebih mudah dibentuk dan dicetak. Setelah itu, adonan dipipihkan setebal 0,5 cm lalu dicetak. Pemanggangan dilakukan selama 20 menit dengan suhu 150°C sampai warna biskuit coklat keemasan. Diagram alir dilihat pada Gambar 5.12. Setelah keluar dari gas baking oven, biskuit harus cepat didinginkan untuk menurunkan suhu dan mengeraskan kue kering akibat pemadatan gula dan lemak. Waktu mendinginkan biasanya 2 – 3 kali lebih lama daripada waktu pemanggangan (Manley, 1983).

Berdasarkan diagram alir proses produksi pembuatan biskuit ikan dapat dibuat neraca massa yang dapat dilihat pada Gambar 5.12. Neraca massa yang dibuat berdasarkan kebutuhan pada masing-masing tahapan dalam proses. Neraca massa menampilkan jumlah keseluruhan bahan baku yang dibutuhkan serta hasil yang diperoleh. Neraca massa dihitung berdasarkan basis biskuit ikan yang dihasilkan untuk mengetahui komposisi total keseluruhan bahan baku.

Margarin dan gula bubuk

Adonan berwarna kuning pucat

Ditambahkan tepung ikan, isolat protein kedelai, tepung terigu, tepung susu, maizena, baking powder

Adonan Kalis

Adonan Dingin

Biskuit ikan

Gambar 5.12 Diagram Alir Pembuatan Biskuit Balita dengan Penambahan Tepung Ikan dan Isolat Protein Kedelai

Diaduk dengan mixer berkecepatan tinggi selama 5 menit

Ditambahkan telur ayam

Diaduk dengan mixer berkecepatan tinggi selama 10 menit

Diaduk dengan mixer berkecepatan rendah selama 5 menit sampai kalis

Didinginkan dalam lemari pendingin selama 15 menit

Dipipihkan dengan dough sheeter setebal 0.5 cm, lalu dicetak dengan cetakan bulat berdiameter 5 cm

68 Gambar 5.13 Neraca Massa Pembuatan Biskuit Ikan (Basis Bahan Baku 1000 gr)

Margarin (180 gr) Gula bubuk (180 gr)

Pengocokan 5 menit (360 gr) Telur ayam (180 gr)

Pengocokan 10 menit (515 gr)

Adonan berwarna kuning (515 gr)

Tepung daging ikan (35 gr)

Tepung kepala ikan (15 gr)

Isolat protein kedelai (100 gr) Tepung terigu (250 gr) Tepung susu (60 gr) Baking powder (12 gr) Pengocokan 5 menit (1035 gr) Adonan kalis (1035 gr) Pendinginan 15 menit (1086 gr) Adonan dingin (1086 gr)

Roll dengan ketebalan 5 mm

Pencetakan

Pemanggangan dengan suhu 150°C selama 20 menit

Pendinginan Biskuit ikan (750 gr) Loss (210 gr) Loss (126 gr) Loss (25 gr) Maizena (15 gr) Air (45 gr)

69

4. Mesin dan peralatan Produksi Biskuit Ikan

Pada proses pembuatan biskuit ikan berbahan baku tepung ikan lele dumbo dan isolat protein kedelai dibutuhkan beberapa mesin dan peralatan. Ringkasan kebutuhan, kapasitas dan dimensi mesin yang digunakan untuk memproduksi biskuit ikan disajikan pada Tabel 5.5, sedangkan penjelasan lengkapnya akan dijelaskan berikut ini.

Tabel 5.5 Kebutuhan, Kapasitas, dan Dimensi Mesin pada Pembuatan Biskuit Ikan

No. Nama Mesin

Jumlah Kebutuhan (Unit) Kapasitas (Kg/ jam) Dimensi (P x l x T) (cm) 1 Timbangan 1 5 20 x 15 x 5 2 Mixer 1 20 53 x 46 x 88 3 Dough Sheeter 1 - 72 x 83 x 110 4 Lemari pendingin 1 170 54,7 x 51 x 159,2 5 Oven 1 30 134 x 90 x 60 a. Timbangan

Timbangan adalah alat yang digunakan untuk mengukur massa bahan baku yang akan digunakan dalam pembuatan biskuit ikan. Timbangan yang digunakan merupakan timbangan digital yang akurat, dapat menimbang barang dari 1 gram hingga 5 kilogram. Sangat cocok digunakan untuk industri makanan dan laboratorium. Timbangan digital ini mempunyai dimensi 20 x 15 x 5 cm dengan high precision strain gauge sensor, low battery dan 13 mm LCD display. Timbangan ini juga telah memiliki sertifikat ISO 9001 : 2000 oleh SGS. Timbangan digital ini dapat dilihat pada Gambar 5.14.

Gambar 5.14 Timbangan Digital (sumber: www.alatkantor.com) b. Mixer

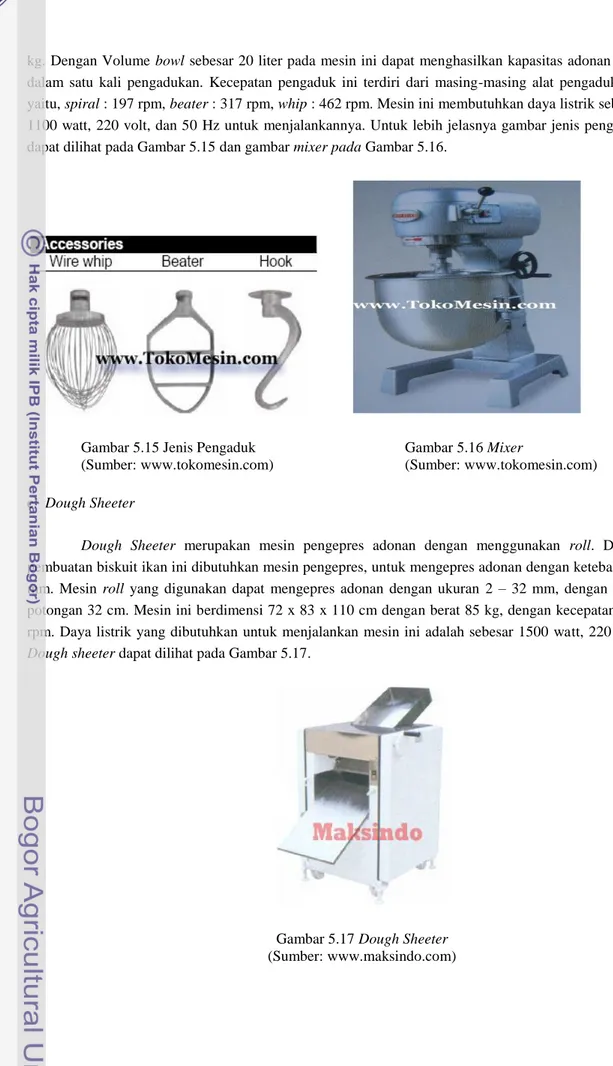

Mixer adalah alat yang digunakan untuk mengocok dan mencampurkan bahan-bahan untuk membuat biskuit ikan menjadi adonan yang sesuai teksturnya. Mixer yang digunakan terdiri dari tiga macam pengaduk, yaitu: (1) spiral (hook) untuk mengaduk adonan tepung dan jenis makanan yang sangat kental, (2) beater untuk mengaduk aneka tepung dan mentega, (3) whip untuk mengaduk makanan encer, seperti susu segar, telur, dan cream. Mixer ini bekerja berdasarkan teori perputaran planet, dimana beater berputar mengelilingi bowl, sehingga bowl tidak berputar. Mixer ini akan menghasilkan adonan yang rata dan lembut. Mesin ini berdimensi 53 x 46 x 88 cm, dengan berat 98

70 kg. Dengan Volume bowl sebesar 20 liter pada mesin ini dapat menghasilkan kapasitas adonan 5 kg dalam satu kali pengadukan. Kecepatan pengaduk ini terdiri dari masing-masing alat pengaduknya, yaitu, spiral : 197 rpm, beater : 317 rpm, whip : 462 rpm. Mesin ini membutuhkan daya listrik sebesar 1100 watt, 220 volt, dan 50 Hz untuk menjalankannya. Untuk lebih jelasnya gambar jenis pengaduk dapat dilihat pada Gambar 5.15 dan gambar mixer pada Gambar 5.16.

Gambar 5.15 Jenis Pengaduk Gambar 5.16 Mixer

(Sumber: www.tokomesin.com) (Sumber: www.tokomesin.com) c. Dough Sheeter

Dough Sheeter merupakan mesin pengepres adonan dengan menggunakan roll. Dalam pembuatan biskuit ikan ini dibutuhkan mesin pengepres, untuk mengepres adonan dengan ketebalan 5 mm. Mesin roll yang digunakan dapat mengepres adonan dengan ukuran 2 – 32 mm, dengan lebar potongan 32 cm. Mesin ini berdimensi 72 x 83 x 110 cm dengan berat 85 kg, dengan kecepatan 133 rpm. Daya listrik yang dibutuhkan untuk menjalankan mesin ini adalah sebesar 1500 watt, 220 volt. Dough sheeter dapat dilihat pada Gambar 5.17.

Gambar 5.17 Dough Sheeter (Sumber: www.maksindo.com)

71 d. Lemari Pendingin

Lemari pendingin digunakan pada saat adonan telah kalis dengan tujuan mengistirahatkan adonan agar dapat mengembang dengan sempurna. Lemari pendingin ini mempunyai dimensi 547 x 510 x 1592 mm, dengan total kapasitas 170 liter. Daya listrik yang dibutuhkan adalah sebesar 150 watt, 50 Hz, dan 220 volt. Lemari pendingin ini berpintu kaca yang dapat dilihat dari luar, sehingga mencegah terjadinya kontaminasi dari luar serta mempermudahkan memantau perkembangan adonan tanpa harus membuka pintu lemari pendingin. Lemari pendingin dapat dilihat pada Gambar 5.18.

Gambar 5.18 Lemari Pendingin (Sumber: www.tokobagus.com) e. Gas Baking Oven

Gas Baking Oven adalah mesin pemanggang kue dengan suhu ruang bisa diatur (30 - 400°C), dilengkapi thermostat untuk pengatur suhu dan timer untuk pengatur waktu dengan digital display, dilengkapi dengan handle atau pegangan, rounded chamber dan internal fan, serta kabinet yang terbuat dari stainless steel. Oven ini dilengkapi dengan rak yang terdiri dari 6 susun. Rak tersebut diisi dengan loyang yang telah diisi biskuit yang telah dicetak sebelumnya. Jumlah loyang yang dibutuhkan adalah loyang besar berukuran 49 x 58 cm sebanyak 20 loyang. Dimensi mesin ini adalah 134 x 90 x 60 cm, dengan berat 135 kg. Mesin ini dijalankan dengan listrik dan gas. Listrik yang dibutuhkan adalah watt untuk menggerakkan kipas (fan) yang terletak di dalam oven dan sebagai sistem pemanasnya menggunakan LPG 22.500 BTU. Kapasitas produksi yang mampu dihasilkan mesin ini adalah 40 kg/ jam. Untuk lebih jelasnya dapat dilihat pada Gambar 5.19.

Gambar 5.19 Gas Baking Oven (Sumber: www.tokomesin.com)

72

D. Penentuan Lokasi Pabrik

Salah satu perencanaan yang paling penting dalam pendirian suatu perusahaan adalah factory planning, yang salah satunya adalah penentuan lokasi perusahaan. Lokasi merupakan hal yang penting bagi perusahaan karena akan mempengaruhi kedudukan perusahaan dalam persaingan dan menentukan kelangsungan hidup perusahaan tersebut.

Pemilihan lokasi yang tepat dalam mendirikan industri merupakan hal yang penting. Pemilihan lokasi yang tepat akan menentukan posisi perusahaan dan kelangsungan hidup perusahaan, karena akan berpengaruh terhadap efisiensi perusahaan. Lokasi suatu industri yang ditentukan dengan tepat akan membantu industri tersebut berjalan dengan lancar, efektif, dan efisien. Oleh karena itu, pemilihan lokasi industri tersebut perlu diperhatikan faktor-faktor yang berpengaruh terhadap biaya produksi dan biaya distribusi produk yang dihasilkan sehingga biaya-biaya ini dapat ditekan seminimal mungkin. Beberapa hal yang harus dipertimbangkan dalam penentuan lokasi adalah tata ruang wilayah, kedekatan lokasi dengan sumber bahan baku, serta sarana dan prasarana yang tersedia.

Suatu industri yang lokasinya tidak tepat, akan menghadapi persoalan yang terus menerus dan tidak terselesaikan, terutama dalam menghadapi saingan sehingga kelangsungan hidup dan stabilitas industri tersebut akan selalu mengalami kesulitan. Oleh sebab itu, untuk memperoleh keputusan yang tepat dalam penentuan lokasi, maka perlu dilakukan pengkajian berbagai faktor yang mempengaruhinya. Lokasi industri yang tepat dapat melayani proses-proses baru, perkembangan teknologi, dan dapat menampung kemungkinan-kemungkinan perluasan industri.

Calon lokasi pabrik biskuit ikan ditetapkan oleh calon pendiri pabrik, yaitu di daerah Desa Sukajadi Bogor dan Darmaga Hijau Bogor. Pemilihan lokasi perlu dilakukan dengan cara membandingkan faktor-faktor yang mempengaruhi keputusan pemilihan tersebut.

Darmaga Hijau Bogor menjadi salah satu alternatif pendirian pabrik biskuit ikan adalah berdasarkan faktor kedekatan dengan sumber bahan baku sehingga memperkecil biaya transportasi dan infrasturktur yang cukup mendukung. Selain itu, letak Darmaga Hijau Bogor sangat dekat dengan Kampus IPB Darmaga dimana pemilik berkantor dan rumah pemilik, sehingga mempermudah pemilik melakukan pengawasan. Sumberdaya manusia yang berada di sekitar Darmaga Hijau Bogor cukup mendukung karena saat ini banyak tersedia sumberdaya manusia yang kompeten di lokasi ini. Namun, di Darmaga Hijau Bogor hanya tersedia sebidang lahan tanpa bangunan di atasnya, sehingga pemilik diharuskan membangun bangunan pabrik terlebih dahulu yang memakan cukup banyak biaya. Di lain pihak Desa Sukajadi dipilih menjadi alternatif berikutnya adalah karena infrasturktur yang sangat mendukung untuk pendirian pabrik biskuit ikan diantaranya tersedia lahan yang cukup luas untuk pabrik dan harga sewanya murah. Namun, ketersediaan sumberdaya manusia dan sarana penunjang seperti listrik dan air belum tersedia dengan baik di lokasi ini. Kedua alternatif lokasi ini sama-sama berada di Kabupaten Bogor, namun jarak pasar maupun kemudahan dalam akses pemasaran lebih tinggi pada Desa Darmaga Hijau.

Berdasarkan perhitungan dengan menggunakan Metode Perbandingan Eksponensial (MPE), lokasi yang terpilih adalah Darmaga Hijau Bogor dengan total nilai pilihan terbesar, yaitu 9.862, diikuti oleh alternatif berikutnya, yaitu Desa Petir Bogor dengan nilai sebesar 2.573. Kuesioner dan hasil perhitungan dengan menggunakan Metode Perbandingan Eksponensial dapat di lihat pada

73 Lampiran 1. Penetapan lokasi pabrik didasarkan pada berbagai pertimbangan yang perlu diperhatikan. Dikaji dari karakteristiknya industri biskuit ikan membutuhkan lokasi yang cukup luas, karena terbagi menjadi dua proses, yaitu proses pembuatan tepung ikan lele dumbo dan proses pembuatan biskuit ikan sehingga area yang dibutuhkan meliputi area produksi tepung ikan lele dumbo, area produksi biskuit ikan, dan kelengkapannya. Industri biskuit ikan tidak menghasilkan limbah padat, cair, dan gas yang membahayakan bagi lingkungan sehingga lokasi pendirian industri pun tidak harus jauh dari pemukiman penduduk. Untuk mendukung proses pendistribusian bahan baku dan produk dibutuhkan infrasturktur yang mendukung. Industri biskuit ikan membutuhkan infrastruktur yang mendukung, yaitu kebutuhan tenaga listrik harus memadai, pasokan air tanah memadai dengan kualitas air cukup baik. Selain itu, air yang berasal dari Perusahaan Daerah Air minum juga tersedia, sehingga kebutuhan air bersih dapat terpenuhi dengan baik. Keseluruhan kriteria kebutuhan pendirian industri tersebut terpenuhi pada alternatif lokasi Darmaga Hijau Bogor, sehingga pemilihan lokasi di Darmaga Hijau Bogor sudah tepat. Dokumentasi calon lokasi pabrik dapat dilihat pada Lampiran 2.

Ketersediaan sumber daya manusia pun menjadi faktor penting yang perlu dipertimbangkan. Pasokan sumber daya yang kompeten dan tenaga kerja tersedia dalam jumlah yang memadai. Dengan adanya industri biskuit ikan, tenaga kerja yang ada di daerah ini dapat terserap dan mampu mengurangi tingkat pengangguran. Selain itu, faktor berbagai biaya seperti transportasi pemasaran, biaya sewa lahan, dan pendirian bangunan cukup terjangkau.

Meskipun lokasi Darmaga Hijau agak jauh dari tempat pemasaran utama, namun hal ini tidak menjadi permasalahan besar karena biskuit ikan memiliki umur simpan hingga satu tahun. Selain itu, sifatnya yang ringan, ringkas, dan tidak membutuhkan tempat yang luas semakin mempermudah dalan pendistribusian biskuit ikan. Kelemahannya hanya ada pada biaya transportasi pendistribusian biskuit ikan yang menjadi lebih tinggi.

E. Desain Tata Letak dan Kebutuhan Ruang Pabrik

Desain tata letak berhubungan dengan penyusunan mesin, peralatan produksi serta ruangan dalam pabrik dengan tepat agar proses produksi dapat berjalan dengan efektif dan efisien. Susunan yang baik akan berpengaruh terhadap laba yang diperoleh oleh perusahaan. Selain mesin dan peralatan, fasilitas lain seperti gudang, kantor dan yang lainnya juga perlu diatur tata letaknya. Heizer dan Render (2004) menyatakan bahwa tata letak merupakan salah satu strategi wilayah yang akan menentukan efisiensi operasi dalam jangka panjang. Tata letak yang efektif dapat membantu sebuah perusahaan mendapatkan strategi yang mendukung perbedaan, harga yang rendah, atau respon. Selain itu, perancangan tata letak dapat meminimumkan elemen-elemen biaya, seperti biaya untuk konstruksi dan instalasi baik untuk bangunan, mesin, maupun fasilitas produksi lainnya, biaya pemindahan bahan, biaya produksi, perawatan mesin, dan biaya penyimpanan produk setengah jadi.

Pada penentuan tata letak pabrik terdapat dua tipe yang digunakan, yaitu tipe proses dan tipe produk. Industri biskuit ikan memproduksi dua jenis produk yang saling berhubungan, yaitu tepung ikan lele dumbo dan biskuit ikan namun dalam satu lini proses. Oleh karena itu, tipe tata letak yang digunakan adalah tipe produk. Product layout adalah cara pengaturan dan penempatan semua fasilitas produksi yang diperlukan ke dalam suatu departemen tertentu atau khusus. Suatu produk dapat

74 diproduksi sampai selesai di dalam departemen tersebut dan tidak perlu dipindah-pindahkan ke departemen yang lain. Dalam product layout, mesin-mesin atau alat bantu disusun menurut urutan proses dari suatu produk. Produk-produk bergerak secara terus menerus dalam suatu garis perakitan. Product layout akan digunakan bila volume produksi cukup tinggi dan variasi produk tidak banyak dan sangat sesuai untuk produksi yang kontinyu. Tujuan dari product layout pada dasarnya adalah untuk mengurangi proses pemindahan bahan dan memudahkan pengawasan bahan di dalam aktivitas produksi, sehingga pada akhirnya terjadi penghematan biaya.

Pola aliran bahan yang digunakan pada pabrik biskuit ikan ini adalah tipe U yang bertujuan untuk mengefisiensikan penggunaan ruang. Analisa aliran bahan sangat diperlukan dalam merancang suatu tata letak industri atau pabrik. Penentuan aliran bagi manajemen, material, aliran bahan, distribusi fisik dan logistik merupakan salah satu langkah dalam perencanaan fasilitas yang sangat penting terutama penentuan pola aliran bahan.

Berdasarkan diagram alir proses pembuatan tepung ikan lele dumbo dan biskuit ikan yang telah dibuat, maka dilakukan analisis keterkaitan antar aktivitas untuk menentukan tata letak pabrik. Keterkaitan antar aktivitas dan hasil dari proses perancangan kegiatan tersebut adalah dalam bentuk bagan dan diagram keterkaitan antar kegiatan yang secara sistematis telah menunjukkan bagaimana kedudukan (letak atau lokasi) suatu kegiatan (ruang) tertentu dikaitkan dengan kegiatan (ruang) yang lain (Apple, 1990). Dalam merancang hubungan antar kegiatan maka harus dipertimbangkan faktor penting, yaitu persyaratan khusus yang harus dipenuhi untuk kegiatan atau ruang tertentu, karakteristik bangunan, letak bangunan, fasilitas eksternal, dan kemungkinan perluasan. Bagan keterkaitan antar aktifitas digunakan untuk merencanakan dan menganalisis keterkaitan antar aktifitas kemudian diwujudkan dalam bentuk diagram yang disebut bagan keterkaitan antar aktifitas yang dapat dilihat pada Gambar 5.20.

Gambar 5.20 Bagan Keterkaitan Antar Aktivitas pada Pabrik Tepung dan Biskuit Ikan U U U U A U A U U E X A U U U X I U U X X A E U A A U A A O U I X U X U X I U U X U U X A U E A U O \ O X X X U X

1. Gudang bahan baku 2. Gudang produk 3. R. sortasi & cuci 4. R. produksi tepung 5. R. Produksi biskuit 6. R. Laboratorium 7. R. Pengemasan 8. Kantor

9. Mushola & toilet 10. IPAL

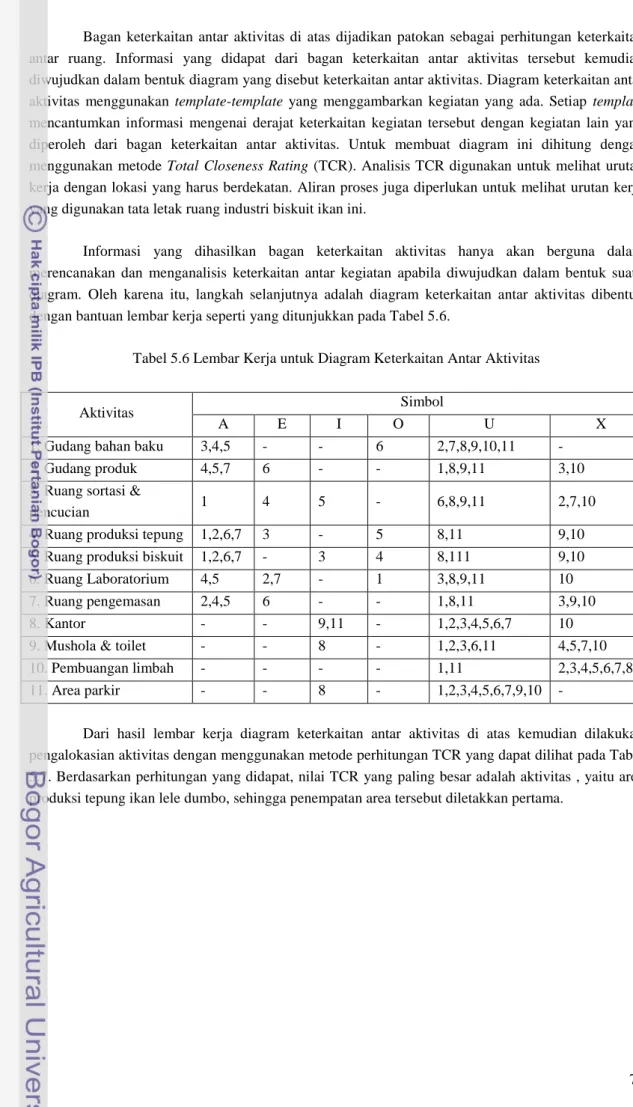

75 Bagan keterkaitan antar aktivitas di atas dijadikan patokan sebagai perhitungan keterkaitan antar ruang. Informasi yang didapat dari bagan keterkaitan antar aktivitas tersebut kemudian diwujudkan dalam bentuk diagram yang disebut keterkaitan antar aktivitas. Diagram keterkaitan antar aktivitas menggunakan template-template yang menggambarkan kegiatan yang ada. Setiap template mencantumkan informasi mengenai derajat keterkaitan kegiatan tersebut dengan kegiatan lain yang diperoleh dari bagan keterkaitan antar aktivitas. Untuk membuat diagram ini dihitung dengan menggunakan metode Total Closeness Rating (TCR). Analisis TCR digunakan untuk melihat urutan kerja dengan lokasi yang harus berdekatan. Aliran proses juga diperlukan untuk melihat urutan kerja yang digunakan tata letak ruang industri biskuit ikan ini.

Informasi yang dihasilkan bagan keterkaitan aktivitas hanya akan berguna dalam merencanakan dan menganalisis keterkaitan antar kegiatan apabila diwujudkan dalam bentuk suatu diagram. Oleh karena itu, langkah selanjutnya adalah diagram keterkaitan antar aktivitas dibentuk dengan bantuan lembar kerja seperti yang ditunjukkan pada Tabel 5.6.

Tabel 5.6 Lembar Kerja untuk Diagram Keterkaitan Antar Aktivitas

Aktivitas Simbol

A E I O U X

1. Gudang bahan baku 3,4,5 - - 6 2,7,8,9,10,11 -

2. Gudang produk 4,5,7 6 - - 1,8,9,11 3,10

3. Ruang sortasi &

pencucian 1 4 5 - 6,8,9,11 2,7,10

4. Ruang produksi tepung 1,2,6,7 3 - 5 8,11 9,10

5. Ruang produksi biskuit 1,2,6,7 - 3 4 8,111 9,10

6. Ruang Laboratorium 4,5 2,7 - 1 3,8,9,11 10

7. Ruang pengemasan 2,4,5 6 - - 1,8,11 3,9,10

8. Kantor - - 9,11 - 1,2,3,4,5,6,7 10

9. Mushola & toilet - - 8 - 1,2,3,6,11 4,5,7,10

10. Pembuangan limbah - - - - 1,11 2,3,4,5,6,7,8,9

11. Area parkir - - 8 - 1,2,3,4,5,6,7,9,10 -

Dari hasil lembar kerja diagram keterkaitan antar aktivitas di atas kemudian dilakukan pengalokasian aktivitas dengan menggunakan metode perhitungan TCR yang dapat dilihat pada Tabel 5.7. Berdasarkan perhitungan yang didapat, nilai TCR yang paling besar adalah aktivitas , yaitu area produksi tepung ikan lele dumbo, sehingga penempatan area tersebut diletakkan pertama.

76 Tabel 5.7 Perhitungan TCR (Total Closeness Rating)

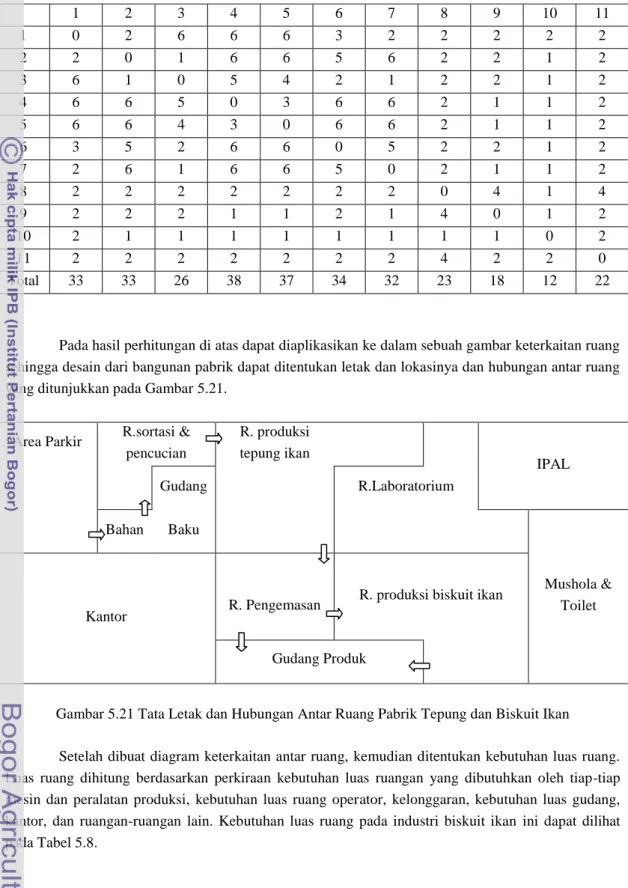

Pada hasil perhitungan di atas dapat diaplikasikan ke dalam sebuah gambar keterkaitan ruang sehingga desain dari bangunan pabrik dapat ditentukan letak dan lokasinya dan hubungan antar ruang yang ditunjukkan pada Gambar 5.21.

Area Parkir R.sortasi & pencucian R. produksi tepung ikan IPAL Gudang R.Laboratorium Bahan Baku Mushola & Toilet Kantor R. Pengemasan

R. produksi biskuit ikan

Gudang Produk

Gambar 5.21 Tata Letak dan Hubungan Antar Ruang Pabrik Tepung dan Biskuit Ikan

Setelah dibuat diagram keterkaitan antar ruang, kemudian ditentukan kebutuhan luas ruang. Luas ruang dihitung berdasarkan perkiraan kebutuhan luas ruangan yang dibutuhkan oleh tiap-tiap mesin dan peralatan produksi, kebutuhan luas ruang operator, kelonggaran, kebutuhan luas gudang, kantor, dan ruangan-ruangan lain. Kebutuhan luas ruang pada industri biskuit ikan ini dapat dilihat pada Tabel 5.8. 1 2 3 4 5 6 7 8 9 10 11 1 0 2 6 6 6 3 2 2 2 2 2 2 2 0 1 6 6 5 6 2 2 1 2 3 6 1 0 5 4 2 1 2 2 1 2 4 6 6 5 0 3 6 6 2 1 1 2 5 6 6 4 3 0 6 6 2 1 1 2 6 3 5 2 6 6 0 5 2 2 1 2 7 2 6 1 6 6 5 0 2 1 1 2 8 2 2 2 2 2 2 2 0 4 1 4 9 2 2 2 1 1 2 1 4 0 1 2 10 2 1 1 1 1 1 1 1 1 0 2 11 2 2 2 2 2 2 2 4 2 2 0 Total 33 33 26 38 37 34 32 23 18 12 22

77 Tabel 5.8 Kebutuhan Luas Ruang Produksi Tepung Ikan dan Biskuit Ikan

Nama Ruangan Panjang (m) Lebar (m) Luas (m2) 150% Kelonggaran Luas (m2) Jumlah Mesin (unit) Luas Total Sebenarnya (m2) Luas Total Pembulatan (m2)

Gudang bahan baku 1.5 0.5 0.75 1.125 2 2.25 3

Gudang produk 2.25 4

Ruang sortasi & pencucian 3 3

Ruang produksi tepung ikan

a. Area penimbangan 0.082 0.03 0.0246 0.0369 1 0.0369 1

b. Area pemasakan 0.6 0.6 0.36 0.54 1 0.54 1

c. Area pengepresan 0.3 0.2 0.06 0.09 1 0.09 1

d. Area pengeringan 1.5 1 1.5 2.25 1 2.25 3.5

e. Area Boiler 0.5 0.65 0.325 0.4875 1 0.4875 1

f. Area penggilingan basah 1.15 1 1.15 1.725 1 1.725 2

g. Area penggilingan kering 1.04 0.42 0.4368 0.6552 1 0.6552 1

Ruang produksi biskuit ikan

a. Area penimbangan 0.2 0.15 0.03 0.045 1 0.045 1 b. Area pengadukan 0.53 0.46 0.2438 0.3657 1 0.3657 1 c. Area pendinginan 0.547 0.51 0.3 0.45 1 0.45 1 d. Area pemipihan 0.72 0.83 0.7 1.05 1 1.05 2 e. Area pencetakan 1 1 1 2 f. Area pemanggangan 1.34 0.9 1.206 1.809 1 1.809 2.5 Ruang laboratorium 6 Ruang pengemasan 1 0.5 0.5 0.75 2 0.75 4 Kantor 12

Mushola & toilet 8

Lokasi pembuangan limbah 6

Area parkir 6

Total 72

Catatan: Karena luas area setelah kebutuhan cukup kecil, maka dibuat luas pembulatan agar mempermudah kegiatan proses produksi.

Area kelonggaran ditentukan sebesar 150% yang disediakan untuk kegiatan penanganan bahan, pergerakan pekerja dan perawatan, lorong, kolom, dan sebagainya sesuai kebutuhan. Berdasarkan perhitungan pada Tabel di atas, luas pabrik yang dibutuhkan adalah 71.45 m2 dengan luas total lahan tempat berdirinya pabrik adalah 72 m2 (6 m x 12 m). Untuk lebih jelasnya denah ruangan dalam pabrik dapat dilihat pada Lampiran 3 layout ruang produksi tepung ikan lele dumbo pada Lampiran 4, dan layout ruang produksi biskuit ikan pada Lampiran 5.