Abstrak — Saat ini, semakin banyak perusahaan yang mengimplementasikan sistem Enterprise Resource Planning (ERP) untuk menunjang dan mengoptimalkan proses bisnis mereka. Salah satu software ERP yang paling banyak diimplementasikan adalah SAP. Namun, dari sekian banyak perusahaan yang mengimplementasikan SAP ERP, tidak banyak yang melakukan evaluasi terhadap pengoperasian proses bisnis SAP ERP tersebut. Dalam pemanfaatan SAP ERP tentunya suatu perusahaan telah memiliki rancangan Standar Operating Procedure dengan harapan penggunaan SAP ERP tidak melenceng dari perencanaan proses bisnis yang telah ditentukan sebelumnya. Namun pada kenyataannya selalu ada perbedaan yang terjadi antara proses bisnis yang telah ditentukan pada Standar Operating Procedure dengan proses bisnis aktual yang terjadi dalam perusahaan.

PT.XYZ merupakan anak perusahaan dari PT.XYZ Internasional yang memiliki proses bisnis utama memproduksi sepatu. Dalam operasionalnya, PT.XYZ memiliki proses bisnis yang terkait antara satu komponen dengan komponen yang lain yaitu dalam perencanaan produksi (Production Planning) dan manajemen material (Materials Management). Setiap kali bagian Production Planning merencanakan suatu produksi pasti akan dilakukan pengecekan ketersediaan material, jika terdapat kekurangan material maka pihak Materials Management akan melakukan pengadaan terhadap kebutuhan material tersebut. Hal yang seringkali terjadi di PT.XYZ adalah perubahan dalam perencanaan produksi yang selalu menyesuaikan dengan input prognosis dari kantor pusat, sedangkan pihak pengadaan material akan selalu mengacu pada kebutuhan yang muncul pada rencana produksi. Dari pihak Production Planning, seorang main planner selalu menetapkan jadwal mulai produksi dengan tujuan PT.XYZ dapat memenuhi permintaan kantor pusat tepat waktu. Namun pada kenyataannya aktivitas produksi sering terjadi keterlambatan. Faktor yang mungkin menyebabkan keterlambatan itu terjadi adalah terlambatnya penerimaan dan rilis material di warehouse serta seringnya terjadi perubahan rencana produksi.

Oleh sebab itu, perlu dilakukan permodelan proses bisnis SAP ERP dalam interaksi antara Modul Materials Management dan Production Planning. Permodelan tersebut akan dilakukan dengan menganalisis Event Log dari sistem SAP ERP Modul Materials Management dan Production Planning. Event Log ini didapatkan dari proses ekstraksi yang kemudian hasilnya dapat dianalisis dengan menerapkan algoritma Process Mining yaitu Algoritma Alpha++ dan Genetika terhadap Event Log tersebut menggunakan ProM Sebagai alat pengolah. Algoritma Alpha++ dan Genetika merupakan algoritma yang terkenal dan sering digunakan dalam process mining.

Namun, dengan pesatnya perkembangan pendekatan metode proces mining diatas tidak diimbangi dengan perkembangan evaluasi model yang dihasilkan. Hal tersebut

menimbulkan permasalahan mengenai bagaimana kita dapat mengetahui algoritma yang terbaik dan cocok untuk diterapkan dalam kasus tertentu, sabagai contoh dalam tugas akhir kali ini adalah kasus SAP ERP dalam interaksi antara modul Production Planning dan Materials Management.

Tugas akhir ini diharapkan dapat memberikan gambaran alur model proses bisnis aktual SAP ERP dalam interaksi antara modul Materials Management dengan Production Planning di PT.XYZ. Hasil alur model proses bisnis nantinya akan dibandingkan dengan alur proses bisnis ideal perusahaan. Selain itu akan dilakukan perbandingan performa algoritma alpha++ dan genetika. Harapannya, dapat diketahui algoritma mana yang paling cocok diterapkan untuk mengevaluasi proses bisnis SAP ERP khususnya dalam interaksi antara modul Production Planning dan Materials Management.

Kata kunci: SAP, ERP, ekstraksi event log, materials management, production planning, process mining, event log, ProM, algoritma alpha++, algoritma genetika..

1. PENDAHULUAN

Enterprise Resource Planning merupakan suatu sistem yang bertujuan untuk mengintegrasikan data dan informasi dari berbagai proses bisnis dalam perusahaan sehingga berbagai proses bisnis tersebut dapat berjalan secara selaras dan saling mendukung sehingga performa perusahaan akan meningkat. ERP merupakan salah satu sistem informasi yang memiliki berbagai macam modul yang setiap modulnya terdiri dari banyak proses bisnis yang saling terkait dan terintegrasi satu sama lain (Hamilton, 2003).

Kebanyakan perusahaan pada umumnya menyimpan log aktivitas terkait dengan penggunaan sistem ERP di perusahaan untuk tujuan audit, namun hanya sedikit yang menyimpan log untuk melakukan analisis tujuan dan meneliti level proses (D.A.M Piessens, 2011). Hal yang sering terjadi dalam suatu perusahaan saat melakukan implementasi ERP adalah, proses bisnis aktual dalam sistem ERP tersebut terkadang berbeda dengan proses bisnis perusahaan yang telah didefinisikan sebelumnya. Perbedaan mengenai perencanaan proses bisnis yang ada dengan proses bisnis aktual dapat dianalisis melalui Event Log.

Event Log merupakan suatu catatan histori seluruh user pengguna ERP dalam suatu perusahaan mengenai proses bisnis apa saja yang telah user lakukan. Karena sistem ERP memiliki banyak modul dan proses yang saling terkait satu sama lain, untuk memodelkan event log ERP memerlukan metode lain

PEMBUATAN MODEL PROSES BISNIS SAP ERP DALAM

INTERAKSI ANTARA MODUL MATERIALS MANAGEMENT DAN

PRODUCTION PLANNING DI PT.XYZ DENGAN ALGORITMA

ALPHA++ DAN ALGORITMA GENETIKA

Irwan Haryo Yudananto, Mahendrawathi ER, S.T, M.Sc, Ph.D, Renny P. Kusumawardani, S.T, M.T

Jurusan Sistem Informasi, Fakultas Teknologi Informasi Institut Teknologi Sepuluh Nopember

Jl. Sukolilo, Surabaya 60111

agar proses bisnis tersebut dapat dimodelkan dan direkayasa. Teknik inilah yang dinamakan Process Mining.

Process Mining merupakan suatu metode ekstraksi model proses bisnis aktual dari log sistem informasi (Weber, Philip 2010). Selain itu, Process Mining merupakan suatu metode untuk melakukan penyaringan deskripsi proses yang terstruktur dari sekumpulan eksekusi nyata dari perusahaan (W.M.P van der Aalst, A.J.M.M Weijters, dan L. Maruster, 2011).

Dengan adanya process mining perusahaan dapat menganalisa model proses bisnis ERP, mengevaluasi kelemahan yang ada untuk meningkatkan kinerja dari proses bisnis tersebut. Salah satu kelebihan dari penggunaan event log dan teknik process mining adalah data yang diolah benar – benar data aktual dari proses bisnis perusahaan dan bukan merupakan asumsi dari para pengguna ERP perusahaan tersebut.

PT. XYZ merupakan anak perusahaan PT. XYZ Internasional yang bergerak di bidang manufaktur produk sepatu yang memiliki 5 pabrik, 6 supplier, 13 warehouse, 1 HUB, 54 negara tujuan pasar, serta melibatkan sekitar 9200 konsumen. PT XYZ memiliki spesialisasi pembuatan upper shoes, yaitu bagian atas sepatu yang dalam proses produksinya memerlukan banyak proses penjahitan. Dengan besarnya jaringan perusahaan, PT. XYZ mengimplementasikan SAP ERP untuk mengintegrasikan proses bisnis mereka.

Dalam operasional dari SAP ERP tersebut, PT.XYZ memiliki proses bisnis utama memproduksi produk sepatu sesuai dengan peramalan dari PT. XYZ Internasional. Dengan proses bisnis seperti yang dijelaskan di atas maka terdapat dua modul dari SAP ERP yang saling berinteraksi yaitu modul perencanaan produksi (Production Planning) dan manajemen material (Materials Management). Hal yang seringkali terjadi di PT.XYZ adalah seorang main planner dari production planning selalu menetapkan jadwal mulai produksi dengan tujuan PT.XYZ dapat memenuhi permintaan kantor pusat tepat waktu. Namun pada kenyataannya aktivitas produksi sering terjadi keterlambatan.

Dengan permasalahan yang terjadi dalam interaksi antara modul Materials Management dengan Production Planning. Maka diperlukan pembuatan suatu model bisnis dalam interaksi antara kedua modul tersebut. Dengan pembuatan model proses bisnis diharapkan nantinya dapat dianalisis penyebab sebenarnya dari permasalahan interaksi antara Materials Management dan Production Planning beserta solusi yang mungkin dapat diterapkan.

2. METODOLOGI

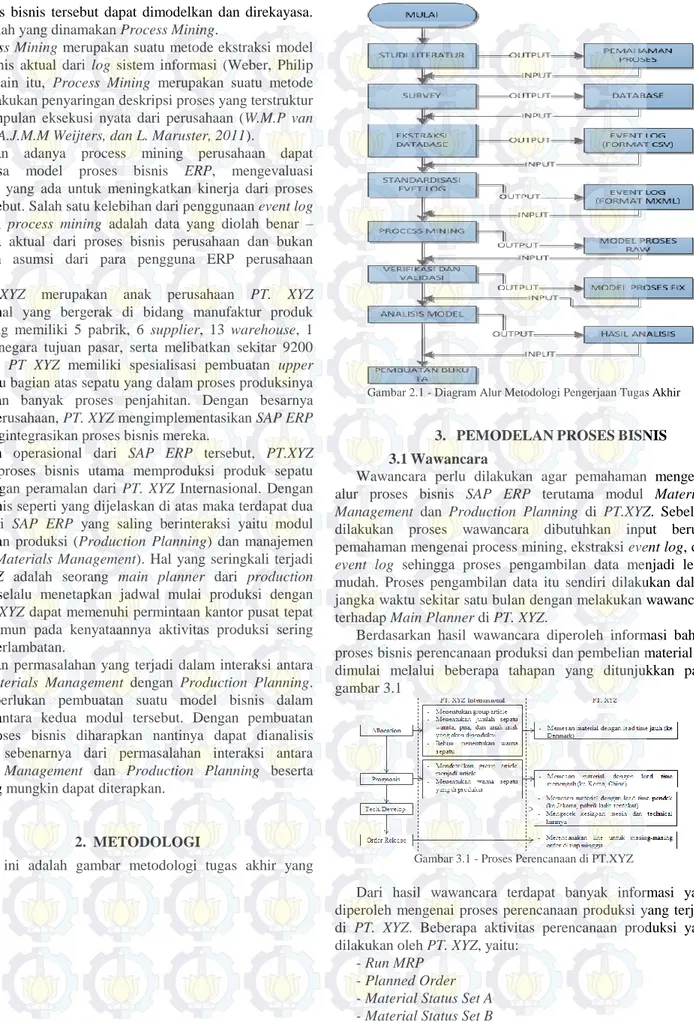

Berikut ini adalah gambar metodologi tugas akhir yang digunakan.

Gambar 2.1 - Diagram Alur Metodologi Pengerjaan Tugas Akhir

3. PEMODELANPROSESBISNIS 3.1 Wawancara

Wawancara perlu dilakukan agar pemahaman mengenai alur proses bisnis SAP ERP terutama modul Materials Management dan Production Planning di PT.XYZ. Sebelum dilakukan proses wawancara dibutuhkan input berupa pemahaman mengenai process mining, ekstraksi event log, dan event log sehingga proses pengambilan data menjadi lebih mudah. Proses pengambilan data itu sendiri dilakukan dalam jangka waktu sekitar satu bulan dengan melakukan wawancara terhadap Main Planner di PT. XYZ.

Berdasarkan hasil wawancara diperoleh informasi bahwa proses bisnis perencanaan produksi dan pembelian material ini dimulai melalui beberapa tahapan yang ditunjukkan pada gambar 3.1

Gambar 3.1 - Proses Perencanaan di PT.XYZ

Dari hasil wawancara terdapat banyak informasi yang diperoleh mengenai proses perencanaan produksi yang terjadi di PT. XYZ. Beberapa aktivitas perencanaan produksi yang dilakukan oleh PT. XYZ, yaitu:

- Run MRP - Planned Order - Material Status Set A - Material Status Set B

- Material Status Set L - Material Status Set C - Material Issued - Start Production

Dengan delapan aktivitas tersebut, didapatkan pula alur proses bisnis ideal perusahaan sebagaimana ditunjukkan oleh tabel di 3.1 bawah ini :

Tabel 3.1 - Alur Proses Bisnis Ideal PT.XYZ Indonesia

No

Skenario

1

Run MRPCreate Planned Order Material Status Set CRun MRPMaterial IssuedStart Production2

Run MRPCreate Planned OrderMaterial Status Set ARun MRPMaterial Status Set BRun MRPMaterial Status Set LRun MRPMaterial Status Set CRun MRPMaterial IssuedStart production3

Run MRPCreate Planned OrderMaterial Status Set BRun MRPMaterial Status Set L Run MRPMaterial Status Set CRun MRP Material IssuedStart Production4

Run MRPCreate Planned OrderMaterial Status Set LRun MRPMaterial Status Set C Run MRPMaterial IssuedStart Production3.2 Data

Pengambilan data terdiri dari empat fase, yaitu : 3.2.1 Fase Persiapan

Fase ini dilakukan dengan mengidentifikasi aktivitas pada proses bisnis, memetakan aktivitas-aktivitas tersebut dengan tabel basis data SAP, dan menentukan atribut-atribut yang relevan. Kegiatan ini ditunjukkan pada tabel 3.2 berikut ini :

Tabel 3.2 - Fase Persiapan Data Aktivitas Tabel SAP Atribut Planned Order PLAF

Order Number

Material

Planned Order Qty

Requirement Qty

Order Finish Date

Production Start Date

Production Finish Date

Date of Action (Creation) MaterialStatus PLAF Availability Confirm Materials Issued AUFM Material Order Number Posting Date Start Production AFKO Order Number

Actual Start Date

Actual Finish Date

Created On

3.2.2 Fase Ekstraksi

Langkah ekstraksi data dilakukan dengan mengakses software SAP, dengan transaction code SE16. Kemudian untuk setiap tabel yang akan diekstrak datanya dan diambil masing-masing atribut yang telah ditentukan sebelumnya.

3.2.3 Strukturisasi Data

Data yang telah diekstrak kemudian disusun ke dalam format event log, yaitu sebagai berikut :

a. Material + Size, b. Order Number c. Nama Aktivitas d. Tanggal Aktivitas 3.2.4 Konversi Data

Data yang telah diambil kemudian harus dikonversi ke dalam format yang bisa dibaca oleh perangkat lunak ProM yaitu .mxml. Proses konversi dibantu oleh tool Disco.

3.3 Process Mining

3.3.1 Input

Input dari tahap ini berasal dari output standardisasi event log yang telah dijabarkan pada sub-bab 3.2.4 yaitu event log yang sudah disimpan dalam format .mxml

3.3.2 Proses

Process mining dilakukan dengan menggunakan tools ProM, dengan pilihan algoritma alpha++, genetika default parameter, dan genetika custom parameter. Dalam penggunaan algoritma genetika, terdapat berbagai macam parameter yang dapat digunakan. Nilai parameter pilihan yang digunakan untuk memodelkan event log adalah nilai – nilai yang menghasilkan performa maksimun dalam setiap parameter yang ada. Nilai – nilai parameter tersebut ditunjukkan pada tabel 3.3 di bawah ini :

Tabel 3.3 - Nilai Parameter Pilihan dalam Algoritma Genetika

Population Size 110

Initial Population Possible Duplicate

Seed 40

Power Value 13

Elitism Rate 0.04

Selection Method Type Tournament

Crossover Rate 0.08

Mutation Rate 0.02

3.3.3 Output

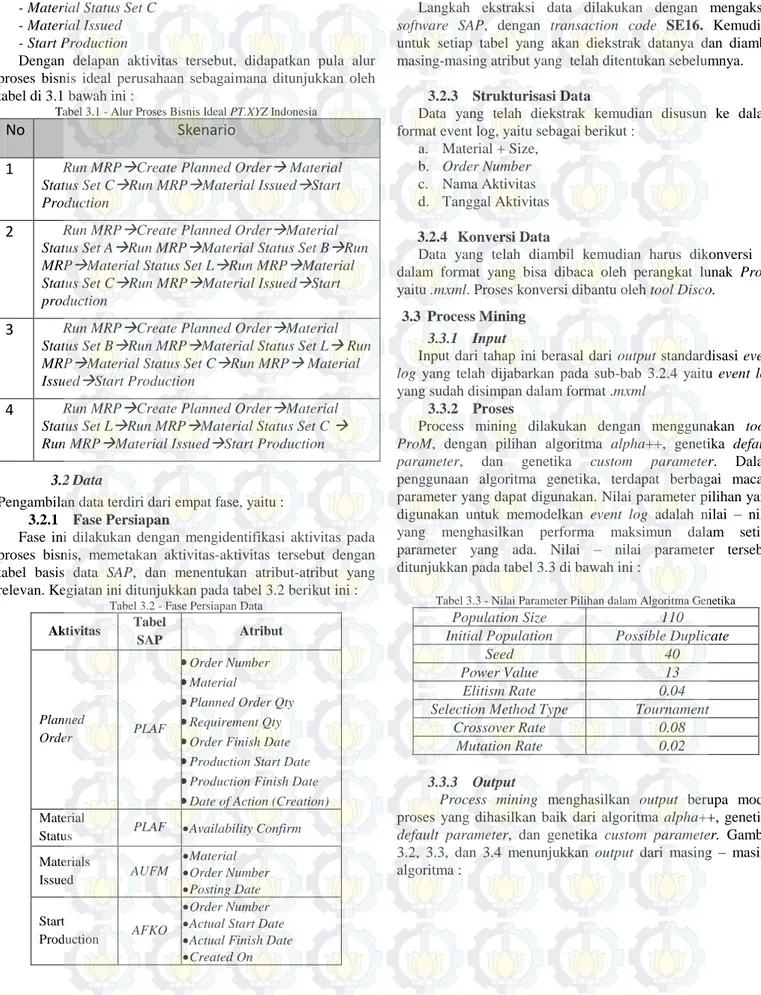

Process mining menghasilkan output berupa model proses yang dihasilkan baik dari algoritma alpha++, genetika default parameter, dan genetika custom parameter. Gambar 3.2, 3.3, dan 3.4 menunjukkan output dari masing – masing algoritma :

Gambar 3.2 - Output Model Proses dengan Algoritma Genetika Default Parameter

Gambar 3.3 - Output Model Proses dengan Algoritma Genetika Custom Parameter

Gambar 3.4 - Output Model Proses dengan Algoritma Alpha++

4. ANALISIS

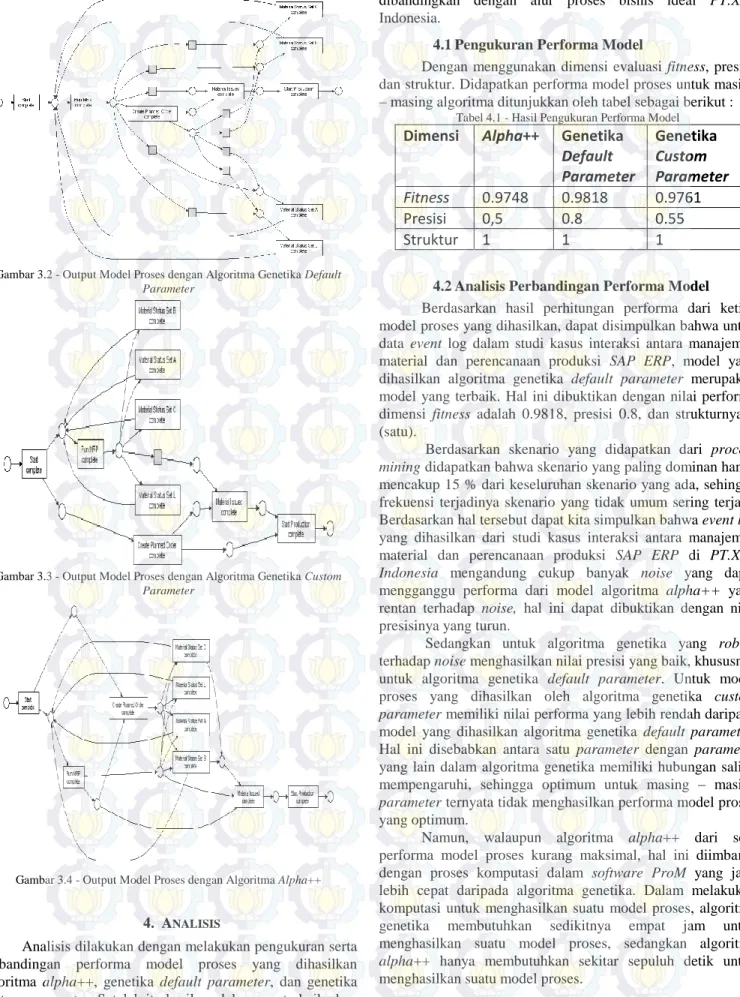

Analisis dilakukan dengan melakukan pengukuran serta perbandingan performa model proses yang dihasilkan algoritma alpha++, genetika default parameter, dan genetika custom parameter. Setelah itu hasil model proses terbaik akan

dibandingkan dengan alur proses bisnis ideal PT.XYZ Indonesia.

4.1 Pengukuran Performa Model

Dengan menggunakan dimensi evaluasi fitness, presisi, dan struktur. Didapatkan performa model proses untuk masing – masing algoritma ditunjukkan oleh tabel sebagai berikut :

Tabel 4.1 - Hasil Pengukuran Performa Model

Dimensi

Alpha++

Genetika

Default

Parameter

Genetika

Custom

Parameter

Fitness

0.9748

0.9818

0.9761

Presisi

0,5

0.8

0.55

Struktur

1

1

1

4.2 Analisis Perbandingan Performa Model Berdasarkan hasil perhitungan performa dari ketiga model proses yang dihasilkan, dapat disimpulkan bahwa untuk data event log dalam studi kasus interaksi antara manajemen material dan perencanaan produksi SAP ERP, model yang dihasilkan algoritma genetika default parameter merupakan model yang terbaik. Hal ini dibuktikan dengan nilai performa dimensi fitness adalah 0.9818, presisi 0.8, dan strukturnya 1 (satu).

Berdasarkan skenario yang didapatkan dari process mining didapatkan bahwa skenario yang paling dominan hanya mencakup 15 % dari keseluruhan skenario yang ada, sehingga frekuensi terjadinya skenario yang tidak umum sering terjadi. Berdasarkan hal tersebut dapat kita simpulkan bahwa event log yang dihasilkan dari studi kasus interaksi antara manajemen material dan perencanaan produksi SAP ERP di PT.XYZ Indonesia mengandung cukup banyak noise yang dapat mengganggu performa dari model algoritma alpha++ yang rentan terhadap noise, hal ini dapat dibuktikan dengan nilai presisinya yang turun.

Sedangkan untuk algoritma genetika yang robust terhadap noise menghasilkan nilai presisi yang baik, khususnya untuk algoritma genetika default parameter. Untuk model proses yang dihasilkan oleh algoritma genetika custom parameter memiliki nilai performa yang lebih rendah daripada model yang dihasilkan algoritma genetika default parameter. Hal ini disebabkan antara satu parameter dengan parameter yang lain dalam algoritma genetika memiliki hubungan saling mempengaruhi, sehingga optimum untuk masing – masing parameter ternyata tidak menghasilkan performa model proses yang optimum.

Namun, walaupun algoritma alpha++ dari segi performa model proses kurang maksimal, hal ini diimbangi dengan proses komputasi dalam software ProM yang jauh lebih cepat daripada algoritma genetika. Dalam melakukan komputasi untuk menghasilkan suatu model proses, algoritma genetika membutuhkan sedikitnya empat jam untuk menghasilkan suatu model proses, sedangkan algoritma alpha++ hanya membutuhkan sekitar sepuluh detik untuk menghasilkan suatu model proses.

4.3 Analisis Perbandingan Hasil Permodelan dengan Proses Bisnis Ideal

Seperti yang telah dijabarkan di latar belakang, masalah yang terjadi di PT.XYZ adalah seringnya terjadi keterlambatan produksi. Padahal dari pihak main planner telah merencanakan jadwal mulai produksi untuk setiap produk agar permintaan dari kantor pusat dapat selesai tepat waktu. Sehingga, dalam sub-bab ini akan dilakukan analisis perbandingan hasil permodelan dengan proses bisnis ideal yang diterapkan oleh PT.XYZ Indonesia. Diharapkan dengan adanya pemahaman terhadap model proses ideal dan aktual, dapat diketahui faktor apa yang menyebabkan terjadinya keterlambatan proses produksi

4.3.1 Alur Kerja Proses Perencanaan Produksi dan Manajemen Material dari Model Proses Pada kenyataannya terdapat perbedaan antara proses bisnis standar ideal yang ditentukan oleh PT.XYZ Indonesia dengan proses yang terjadi pada operasional produksi dan pengadaan material. Pada bagian analisis ini akan dilihat di mana terjadinya perbedaan tersebut.

4.3.2 Urutan Aktivitas dalam Model Proses

Berikut ini merupakan penjelasan detil mengenai salah satu skenario yang memiliki keunikan dalam output dari process mining :

a. Skenario 18

Pada skenario 18 terdapat 25 aktivitas dengan urutan aktivitas adalah Start - Run MRP – Create Planned Order –

Material Status Set A – Run MRP – Material Status Set A – Run MRP – Material Status Set A – Run MRP – Material Status Set B – Run MRP – Material Status Set B – Run MRP – Material Status Set B – Run MRP – Material Status Set L – Run MRP – Material Status Set B – Run MRP – Material Status Set C – Run MRP – Material Status Set C – Run MRP –Materials Issued – Start Production. Skenario ini

merupakan skenario nomor 18 yang paling sering terjadi dalam proses interaksi antara perencanaan produksi dan manajemen material dengan frekuensi 6 kali yang mencakup 2.03 % dari total kasus yang ada. Pada skenario ini akan dijabarkan contoh kasus yang masuk ke dalam skenario, yaitu material dengan kode C5631620000140 untuk planned order produk sepatu wanita Inlaysole Eva 2 Density Light III L dengan kode 0032775465.

Material ini menjalankan aktivitas Run MRP pertama kali pada tanggal 26 Desember 2012 dan mulai digunakan untuk proses produksi produk Inlaysole Eva 2 Density Light III L pada tanggal 9 Maret 2013 sehingga waktu totalnya adalah 72 hari. Sedangkan secara keseluruhan rata – rata waktu penyelesaian adalah 62 hari. Terdapat alur kerja yang tidak sesuai dengan proses bisnis ideal perusahaan yang telah didefinisikan sebelumnya.

Dapat dilihat dari alur material yang dari statusnya L lalu berubah kembali ke status B (14 Februari 2013), lalu pada 21 Februari statusnya dari B melompat ke status C. Ternyata hal ini terjadi akibat dari adanya prioritas material lain yang sifatnya urgent yang dilakukan main planner atas dasar penyesuaian terhadap prognosis dalam aktivitas Run MRP

pada tanggal 13 Februari 2013 sehingga kebutuhan komponen material untuk kode produk 0032775465 walaupun telah mendapat komitmen dari pihak supplier akhirnya kebutuhan materialnya diambil oleh kode produk lain yang nilai prioritasnya lebih tinggi sehingga untuk kode material 0032775465 status materialnya turun dari L menjadi B pada 14 Februari 2013.

Lalu kembali terjadi perubahan pada hasil Run MRP tanggal 20 Februari di mana dari staus B langsung berubah menjadi status C, hal ini ternyata disebabkan oleh pihak main planner yang harus kembali menyesuaikan dengan prognosis dari kantor pusat yang kembali berubah sehingga dari prognosis ini kebutuhan komponen material dengan kode 0032775465 kembali mendesak dan nilai prioritasnya meningkat sehingga kode material ini akan mengambil material sejenis yang digunakan sebagai komponen pada produk lain. Sehingga dari status material B langsung lompat ke status material C yang kemudian dilanjutkan ke issuing dan memulai proses produksi pada tanggal 9 Maret 2013.

Dari skenario 18 yang telah dijabarkan tersebut dapat kita simpulkan bahwa skenario ini tidak berjalan sesuai dengan alur proses bisnis ideal yang telah ditentukan oleh PT.XYZ Indonesia, hal ini dibuktikan dengan urutan status material dari yang sebelumnya siap dikirim oleh pihak supplier ternyata kembali berubah menjadi menunggu komitmen dari pihak supplier lalu berubah menjadi tersedia dan siap digunakan untuk produksi. Hal ini terjadi karena pihak main planner mengikuti pergerakan perubahan yang terjadi dari proses prognosis.

4.3.3 Hasil Perbandingan dan Analisis Faktor Penyebab Keterlambatan Produksi

Dari hasil perbandingan skenario yang dihasilkan oleh model proses dari process mining dengan alur proses bisnis ideal perusahaan. Terdapat banyak skenario yang menyimpang dari alur proses bisnis ideal perusahaan. Dari total 26 skenario yang dihasilkan dari process mining terdapat 17 skenario yang tidak sesuai dengan alur proses bisnis ideal perusahaan, proses yang tidak sesuai ini mencakup 51.16 % dari total skenario yang ada.

Alur proses bisnis yang menyimpang itu terjadi karena terlalu seringnya perubahan penjadwalan dari pihak main planner yang selalu berusaha menyesuaikan dengan prognosis dari kantor pusat. Namun untuk menyesuaikan rencana produksi dengan perubahan prognosis yang terjadi, pihak main planner sering mengubah perencanaan produksi yang ada sehingga alur ketersediaan material untuk tiap komponen penyusun produk menjadi tidak stabil. Hal ini tentu berpengaruh signifikan terhadap kesesuaian rencana produksi awal dengan waktu mulai produksi aktual dari setiap material penyusun produk.

5. KESIMPULANDANSARAN a. Kesimpulan

Berdasarkan penggalian proses dan analisis yang telah dilakukan, berikut adalah beberapa kesimpulan yang diperoleh:

1. Pembentukan event log yang terkait dengan interaksi antra modul Materials Management dan Production Planning dilakukan dengan cara menentukan dan memetakan aktivitas yang terjadi dalam interaksi antara kedua modul tersebut dengan tabel dalam database sistem SAP ERP. Lalu dengan kode transasksi SE16 dilakukan pengambilan data dari tabel – tabel sistem SAP ERP terkait yaitu diantaranya adalah tabel AUFM (Goods Movement), AFKO (Order Header Data), dan PLAF (Planned Order). Hasil pengambilan data tersebut kemudian diolah dengan bantuan software Microsoft Excel dan Disco untuk menghasilkan output event log yang terstandardisasi sehingga dapat digunakan untuk proses pembentukan model proses.

2. Pembentukan model proses bisnis dilakukan dengan bantuan software ProM. Terdapat tiga output model proses bisnis yang dihasilkan, yaitu berdasarkan algoritma alpha++, genetika default parameter, serta genetika custom parameter

3. Berdasarkan pengukuran performa model, diperoleh nilai fitness 0.9748, presisi 0.5, dan struktur 1 untuk algoritma alpha++. Untuk algoritma genetika default parameter mendapatkan nilai fitness sebesar 0.9818, nilai presisi 0.8, serta nilai struktur adalah 1. Lalu yang terakhir adalah model proses yang dihasilkan oleh algoritma genetika custom parameter didapatkan nilai fitness sebesar 0.9761, presisi sebesar 0.55, dan strukturnya adalah 1. Dari hasil pengukuran tersebut dapat disimpulkan bahwa algoritma genetika dengan parameter default menghasilkan model proses yang paling optimal diantara yang lain sehingga model proses dari algoritma inilah yang nantinya akan dibandingkan dengan alur proses bisnis ideal PT.XYZ Indonesia.

4. Terdapat perbedaan antara model proses dengan alur proses bisnis ideal yang ditentukan oleh PT.XYZ Indonesia. Perbedaan ini terletak pada urutan perubahan status material dalam model proses yang tidak sesuai dengan urutan ideal yaitu status A B L C . Selain itu seringnya terjadi perulangan dan perubahan status material dalam beberapa minggu akibat pihak main planner sangat berpatokan terhadap hasil prognosis, hal ini menyebabkan alur ketersediaan material untuk setiap produk menjadi tidak stabil. Hal ini tentu berpengaruh signifikan terhadap ketepatan waktu mulai produksi dari setiap material sehingga keterlambatan waktu mulai produksi sering terjadi dalam operasional PT.XYZ Indonesia.

b. Saran

Dari tugas akhir kali ini terdapat beberapa rekomendasi untuk pengembangan PT. XYZ Indonesia dan saran untuk pengembangan penelitian selanjutnya, antara lain:

Rekomendasi :

1. PT.XYZ Indonesia sebaiknya menetapkan suatu frozen period atau suatu periode di mana planned order tidak bisa dimodifikasi lagi. Atau batasan cut-off perubahan status material dari pihak main planner. Hal ini perlu dilakukan untuk menghindari status material yang selalu berubah sehingga menyebabkan alur proses dan ketersediaan material menjadi tidak stabil.

2. PT.XYZ Indonesia sebaiknya memetakan kembali proses bisnis yang terjadi dalam proses pengadaan material dan perencanaan produksi, sehingga perusahaan memiliki SOP atau panduan proses bisnis yang jelas.

3. PT.XYZ Indonesia dapat mempertimbangkan bekerja sama dengan supplier – supplier lokal yang tentunya dapat mensuplai material selain leather dalam waktu yang relatif singkat untuk mengurangi lead time dari setiap material yang ada.

Saran :

1. Terkait dengan studi kasus sistem SAP ERP dalam perusahaan, sebaiknya dipilih perusahaan yang memang telah mengaktifkan fitur event log dalam sistem SAP mereka. Hal ini akan lebih mempermudah dalam proses ekstraksi dan strukturisasi data event log.

2. Sebaiknya data event log yang digunakan tidak hanya satu, melainkan lebih dari satu dan berasal dari studi kasus lain namun ruang lingkupnya tetap dalam interaksi antara modul production planning dan materials management sehingga analisis yang dilakukan dapat lebih detil dan mendalam.

3. Terkait dengan penggunaan parameter untuk algoritma genetika custom parameter, untuk kedepannya akan lebih baik jika pemilihan parameter didasarkan kepada hubungan antar parameter sehingga output model dari algoritma genetika custom parameter dapat memiliki performa yang lebih baik daripada model yang dihasilkan algoritma genetika default parameter.

DAFTARPUSTAKA

[1] Aalst, W., Weijters, A., & Maruste, L. (2004). Workflow Mining Discovering Process Models from Event Logs. IEEE Transactions on Knowledge and Data Engineering, 16 (9), 1128-1142.

[2] Davenport, T. (1993). Process innovation: reengineering work through information technology. Cambridge: MA.

[3] Dongen, B., Medeiros , A., & Verbeek, H. (2005). The prom framework: A new era in process mining tool support. Proceedings of the 26th International Conference on Applications and Theory of Petri Nets (ICATPN 2005) (pp. 444-451). Berlin: vol. 3536 of Lecture Notes in Computer Science.

[4] Nuryati, D. (2012). Perbandingan Performa Algoritma Alpha++ Dan Algoritma Genetika Dalam Memodelkan Proses Bisnis Untuk Evaluasi Proses Bisnis ERP. Surabaya: Institut Teknologi Sepuluh Nopember. [5] Piessens, D. (2011). Event Log Extraction from SAP ECC 6.0.

Technische Universiteit Eindhoven.

[6] Rozinat, A., & Aalst, W. v. (2009). Conformance Checking of Processes Based on Monitoring Real Behavior.