1

ANALISIS PERBAIKAN PROSES SUB PANEL WELDING MENGGUNAKAN PENDEKATAN LEAN MANUFACTURING

Rizkiyah Ristianty, Putu Dana Karningsih, Yudha Prasetyawan Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email: rizkiyah.ristianty@yahoo.com ; dana@ie.its.ac.id ; yudhaprase@ie.its.ac.id

Abstrak

PT. Alstom Power Energy Systems Indonesia (PT. Alstom Power ESI) merupakan salah satu anak

perusahaan dari Alstom Power yang bergerak di bidang manufaktur boiler. Salah satu proyek yang sedang

dikerjakan perusahaan saat ini adalah Tanjung Bin Project yang merupakan pembuatan komponen boiler yang terdiri dari empat produk yaitu panel, separator, spherical dan superheater element. Dari keempat produk tersebut, yang saat ini sedang dikerjakan adalah panel. Panel yang diproduksi untuk setiap proyek yang berbeda akan selalu memiliki kesamaan bentuk, yang membedakannya antar proyek adalah ukuran material yang digunakan dan jumlah produk yang akan dihasilkan.

Dari pengamatan selama ini diketahui bahwa produksi panel, khususnya sub panel welding, seringkali mengalami keterlambatan yang berakibat pada keterlambatan pengiriman. Keterlambatan pengiriman akan menyebabkan adanya penalty yang harus dibayarkan oleh perusahaan sebesar 0,5% dari nilai kontrak untuk setiap minggu keterlambatan. Selain itu, proses setup yang dilakukan juga membutuhkan waktu yang cukup lama. Penelitian ini dilakukan dalam upaya mencari solusi riil untuk meniadakan keterlambatan tersebut penerapan metode

lean manufacturing untuk mengidentifikasi waste dan Single Minute Exchange of Dies (SMED) untuk mengurangi

waktu setup.

Hasil penelitian ini adalah bahwa terdapat 6 jenis waste dari 9 jenis waste yaitu defect, motion, EHS, waiting,

excess processing dan inventory. Rekomendasi perbaikan yang diberikan adalah dengan mengganti SOP dari

beberapa aktivitas, mengganti alat/mesin serta mengganti kebijakan. Kegiatan setup yang awalnya memerlukan waktu selama 119 menit, dikurangi menjadi 71,25 menit dengan cara pemerataan beban kerja dua operator. Rekomendasi perbaikan yang diberikan adalah dengan menggunakan go-no-go tool dan mengganti alat/mesin yang digunakan. Utilitas mesin diukur dengan melakukan pengamatan selama 15 hari dan didapatkan bahwa terdapat 4 hari yang memiliki waktu produksi di bawah target perusahaan(80%).

Kata kunci : Lean Manufacturing, SMED, Spaghetti Diagram, sub panel welding, waste. Abstract

PT. Alstom Power Energy Systems Indonesia (PT. Alstom Power ESI) is one of sister company of Alstom Power which operates its business process in boiler manufacturing. One of projects they do is Tanjung Bin Project which is consisted of 4 products, they are panel, separator, spherical and superheater element. Panel is the product that still in process. Every project always has panel on theirs, and every panel from different projects has same shape. The differences are material dimension and the number of products in the end.

From the observation, there is a lateness indication of panel production, exactly in sub panel welding process. This lateness will drive to shipment delay. This shipment delay will cause company to pay penalty as big as 0,5% of contract value for each week of lateness. Furthermore, setup process take a long time to complete. The aims of this study are to find out real solution to eliminate lateness by applying these methods, they are Lean Manufacturing to identify waste while Spaghetti Diagram and Single Minute Exchange of Dies to analyze setup time.

The results of this study are found that there are 6 of 9 waste type, they are defect, motion, EHS, waiting, excess processing and inventory. Improvement recommendations are change SOP from several activities, change equipment and policies. Setup activity takes 119 minutes to complete and then it’s decreased to 71,25 minutes by rebalancing operator load. Improvement recommendation for this activity are using go-no-go tool and chnage the equipment. Machine performance is measured for 15 days and obtained that there are 4 days of observation have production time below company target (80%).

2

1. Latar BelakangPT. Alstom Power Energy Systems Indonesia (PT. Alstom Power ESI) merupakan salah satu anak perusahaan dari Alstom Power yang bergerak di bidang manufaktur boiler. Salah satu proyek yang sedang dikerjakan perusahaan saat ini adalah Tanjung Bin Project yang merupakan pembuatan komponen boiler yang terdiri dari empat produk yaitu panel, separator, spherical dan

superheater element.

Panel yang diproduksi untuk setiap proyek

yang berbeda akan selalu memiliki kesamaan bentuk, yang membedakannya antar proyek adalah ukuran

material yang digunakan dan jumlah produk yang

akan dihasilkan. Proses pengerjaan panel memiliki empat work station yaitu panel welding, tube

bending, panel attachment prefab dan panel assembly. Panel yang diproduksi dibagi menjadi 5 circuit atau jenis dan diproduksi secara berurutan

yaitu F-19L, F-04L, F-10L, F-04LC dan F-10LC. Dari hasil pengamatan terhadap proses produksi dan laporan progress pengerjaan panel, didapatkan indikasi adanya keterlambatan produksi panel yang saat ini mencapai tahap welding dalam bentuk ketidaksesuaian antara jadwal dan realisasi.

Ketidaksesuaian tersebut akan berdampak pada kemungkinan adanya keterlambatan penyelesaian dan pengiriman produk ke konsumen. Keterlambatan pengiriman akan menyebabkan adanya penalty yang harus dibayarkan oleh perusahaan sebesar 0,5% dari nilai kontrak untuk setiap minggu keterlambatan.

Selain proses produksinya itu sendiri, proses setup yang merupakan tahapan awal dalam menjalankan mesin juga menjadi objek perbaikan. Data di lapangan menunjukkan bahwa proses setup pada mesin SP-1 memerlukan waktu yang relatif lama, yaitu selama 119 menit atau sekitar 2 jam.

2. Perumusan Masalah

Permasalahan yang akan diselesaikan pada penelitian ini adalah bagaimana melakukan perbaikan proses sub panel welding untuk meminimalkan pemborosan yang berakibat pada keterlambatan penyelesaian proses tersebut.

3. Metodologi Penelitian

Penelitian ini diawali dengan melakukan observasi lapangan, identifikasi permasalahan, penentuan tujuan penelitian dan studi literatur. Kemudian dilakukan penggambaran urutan proses

sub panel welding dengan menggunakan metode Operation Process Chart. Dari chart tersebut, urutan

proses digambarkan dengan lebih detail dengan menggunakan Process Activity Mapping sehingga

dapat dilakukan identifikasi waste. Observasi dan wawancara dengan operator juga dilakukan dalam proses identifikasi waste ini. Penentuan rekomendasi perbaikan dilakukan setelah didapatkan akar penyebab dari masing-masing waste. Pengurangan waktu proses setup dilakukan dengan menerapkan metode Single Minute Exchange of Dies (SMED). Sedangkan untuk melihat utilitas mesin, dilakukan pengamatan selama 15 hari dengan terlebih dahulu mengidentifikasi jenis-jenis aktivitas yang dilakukan.

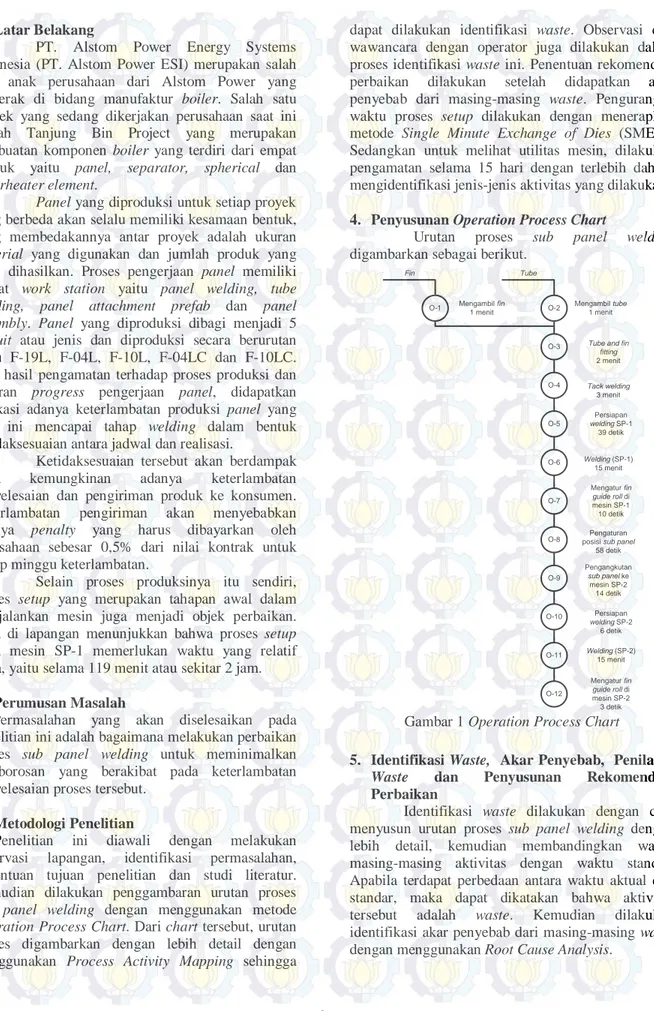

4. Penyusunan Operation Process Chart

Urutan proses sub panel welding digambarkan sebagai berikut.

Tube

O-2

O-3 Tube and fin

fitting

2 menit

Fin

O-1 Mengambil fin1 menit

O-4 Tack welding

3 menit O-5 Welding (SP-1) 15 menit O-6 Pengaturan posisi sub panel

58 detik O-7 Pengangkutan sub panel ke mesin SP-2 14 detik O-8 Welding (SP-2) 15 menit Mengambil tube 1 menit O-9 Persiapan welding SP-1 39 detik O-10 Mengatur fin guide roll di mesin SP-1 10 detik Persiapan welding SP-2 6 detik O-11 O-12 Mengatur fin guide roll di mesin SP-2 3 detik

Gambar 1 Operation Process Chart

5. Identifikasi Waste, Akar Penyebab, Penilaian Waste dan Penyusunan Rekomendasi Perbaikan

Identifikasi waste dilakukan dengan cara menyusun urutan proses sub panel welding dengan lebih detail, kemudian membandingkan waktu masing-masing aktivitas dengan waktu standar. Apabila terdapat perbedaan antara waktu aktual dan standar, maka dapat dikatakan bahwa aktivitas tersebut adalah waste. Kemudian dilakukan identifikasi akar penyebab dari masing-masing waste dengan menggunakan Root Cause Analysis.

3

Tabel 1 Identifikasi Waste, Akar Penyebab dan Rekomendasi Perbaikan

Jenis Waste Waste Akar Penyebab Rekomendasi Perbaikan

Defect

Menurunkan roller

Roller diturunkan bersamaan

dengan ujung tube yang melewati bawah roller

Menambahkan tube extension

Terjadi defect porosity pada proses pengelasan

Fin yang akan digunakan untuk produksi dikirim dari warehousesecara bersamaan di awal sehingga menumpuk di storage area mesin fin decoil

Melakukan pengiriman

material ke mesin fin decoil

secara bertahap

Motion

Penggantian kawat dan pengetapan flux

Tidak pernah dilakukan pengukuran waktu habisnya 1

roll kawat dan waktu

penggantian flux

Membuat jadwal penggantian

flux dan kawat dengan

memperhatikan data historis mengenai periode penggunaan flux dan kawat

Membersihkan permukaan sub

panel Tidak ada SOP penyimpanan

Membuat SOP penyimpanan palu

Menyusun fin di antara tube

Fin yang lebih kecil akan

cenderung berpilin

Mengatur penyimpanan fin setelah diproses di mesin

milling

Meluruskan dan merapatkan posisi fin dan tube

Melakukan tack weld pada fin dan tube

Pergeseran fin akan menimbulkan defect

Menjaga kualitas fin yang digunakan

Environment, Health and Safety

Operator tidak menggunakan APD lengkap ketika

menjalankan proses produksi

Lingkungan kerja yang panas Menambahkan blower kecil di

lokasi pengelasan

Waiting

Menunggu tube dari mesin Rothoblast

Kapasitas mesin lebih kecil dari demand yang dibutuhkan untuk proses berikutnya (fit

up)

Menyediakan buffer sebelum proses fit up dan pengelasan dimulai

Mesin SP-2 menunggu input dari mesin SP-1

Pada awal shift, tidak terdapat buffer berupa output produk dari mesin SP-1

Menyediakan buffer sebanyak 1 unit karena waktu

pengelasan kedua mesin tersebut sama

Excess Processing

Membersihkan permukaan sub

panel

Pilihan ukuran alat pembersih terbatas

Membuat alat pembersih yang ukurannya dapat disesuaikan dengan lebar fin yang diproduksi

Excess Processing

Merenggangkan side

clampmesin SP-1

Proses pemotongan fin dilakukan dengan mesin milling

Untuk mendapatkan fin dengan ukuran lebar lebih kecil dari yang biasanya, dilakukan dengan menggunakan material berupa round fin yang

dipipihkan dengan mesin press

Inventory Pengadaan tube Memberikan kelonggaran apabila terjadi defect

Menerapkan standar EN dalam melakukan proses produksi

6. Perbaikan Proses Setup

Perbaikan proses setup dilakukan dengan mengidentifikasi aktivitas-aktivitas yang terdapat didalamnya. Berdasarkan hasil identifikasi urutan aktivitas setup, dapat diketahui bahwa proses ini

membutuhkan waktu selama 119 menit dan membutuhkan 2 orang operator. Pembagian kerja kedua operator tidak seimbang, dapat dilihat dari pemetaan kerja untuk masing-masing aktivitas pada proses setup. Untuk mengetahui apakah terdapat

4

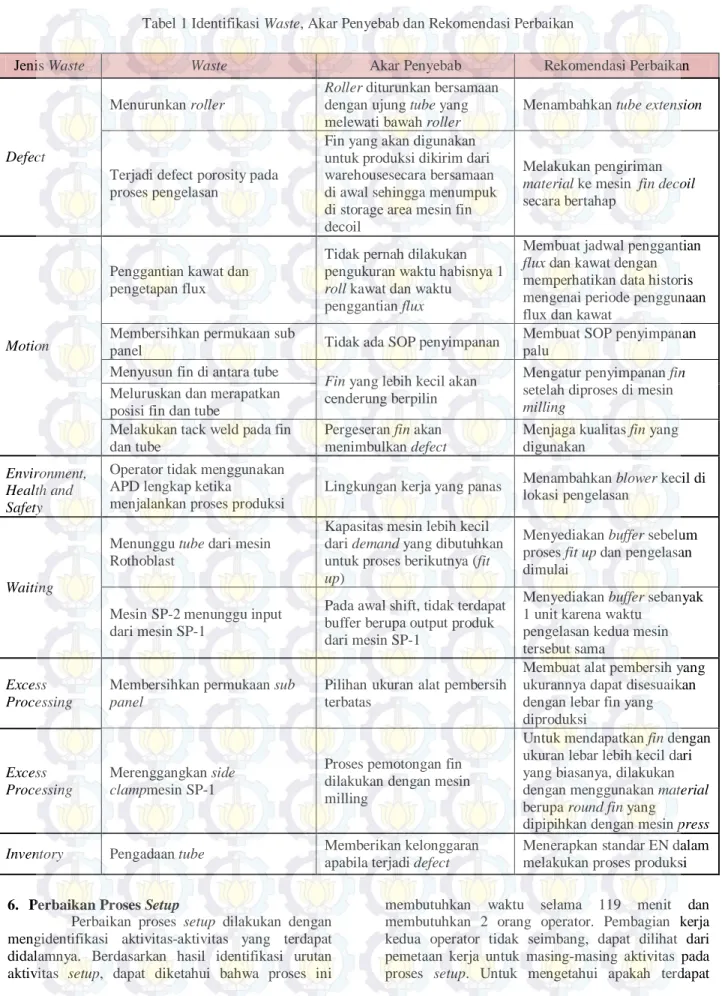

pergerakan tidak perlu yang dilakukan operator, maka dilakukan penggambaran pergerakan operator dengan

menggunakan Spaghetti Diagram. Kemudian

dilakukan running software Blocplan untuk

mendapatkan layout optimal.

Gambar 2 Spaghetti Diagram

Berdasarkan hasil running software

Blocplan pada proses setup, didapatkan bahwa layout yang disarankan hampir mendekati layout eksisting dimana letak roller 1 berdekatan dengan roller 2,

roller 3 berdekatan dengan roller 4. Namun lokasi roller 2 yang pada kondisi eksisting seharusnya

berdekatan dengan lokasi pengelasan, pada output

software disarankan untuk diletakkan tidak berdekatan dengan roller 1, karena roller 1 memiliki frekuensi pergerakan ke lokasi pengelasan yang lebih besar dibandingkan dengan frekuensi pergerakan dari

roller 2 ke lokasi pengelasan. Sebenarnya fungsi dari

kedua roller ini adalah sama, yaitu untuk mempertahankan posisi benda kerja agar tetap berada di tengah, sehingga upaya lain yang dapat dilakukan adalah dengan mengurangi frekuensi pergerakan dari

roller 1. Pergerakan yang dilakukan oleh operator

dari lokasi pengelasan ke roller 1 berturut-turut adalah untuk melakukan setting roller 1 bagian bawah, kemudian memastikan kesamaan tinggi antara

roller 1 dan roller 3 dan yang terakhir adalah setting roller 1 bagian atas. Ketika aktivitas tersebut bisa

diubah urutannya agar didapatkan frekuensi pergerakan yang lebih kecil. Aktivitas pertama yang dilakukan adalah setting roller 3 lalu berpindah ke arah roller 1 untuk memastikan tingginya telah sama dengan roller 1. Kemudian tanpa harus kembali ke lokasi pengelasan, operator melakukan setting pada

roller 1 bagian atas dan bawah secara berurutan, baru

kemudian kembali ke lokasi pengelasan. Sehingga frekuensi perpindahan antara lokasi pengelasan dan

roller 1 yang dilakukan operator berkurang dari 6 kali

menjadi 2 kali.

Kemudian lokasi tool box juga disarankan untuk diletakkan di dekat (sejajar) lokasi pengelasan dengan jarak 13 cm dari lokasi pengelasan karena lokasi eksisting dari toolbox yang letaknya cukup jauh sehingga diperlukan waktu lebih lama untuk operator dapat mencapai toolbox tersebut.

Langkah selanjutnya adalah mengelompokkan aktivitas-aktivitas pada proses

setup ke dalam jenis internal (aktivitas dilakukan

pada saat mesin dalam keadaan mati) dan external (aktivitas dilakukan bersamaan dengan mesin melakukan kegiatan produksi/pengelasan). Kemudian, untuk mengurangi waktu setup¸dilakukan pembagian ulang beban kerja operator. Hal ini dilakukan untuk menyeimbangkan utilitas dari kedua operator.

Penyeimbangan beban kerja/utilitas kedua operator menghasilkan pengurangan waktu setup menjadi 74,75 menit dari waktu awal selama 119 menit.

Beberapa perbaikan yang direkomendasikan adalah :

1. Membuat changeover toolkit sehingga mengurangi aktivitas mencari dan memindahkan alat-alat yang digunakan untuk proses setup

2. Menggunakan go-no-go tool sehingga

mengurangi penggunaan caliper dalam mengukur ketinggian ruang antara fin guide dan

fin guide roll dan akan mempercepat waktu setup

3. Mengubah cara pemasangan fin guide yang awalnya dilas menjadi sistem baut dan mengganti desain fin guide menjadi satu set fin

guide yang terdiri dari dua unit (apabila

menggunakan 2 unit fin guide) sehingga memudahkan pemasangan

4. Menggunakan pneumatic tool untuk melepas dan mengencangkan baut

5. Menggunakan metode SMED untuk mengurangi waktu pemasangan kawat

6. Menggunakan go-no-go tool 7. Utilitas Mesin Sub Panel Welding

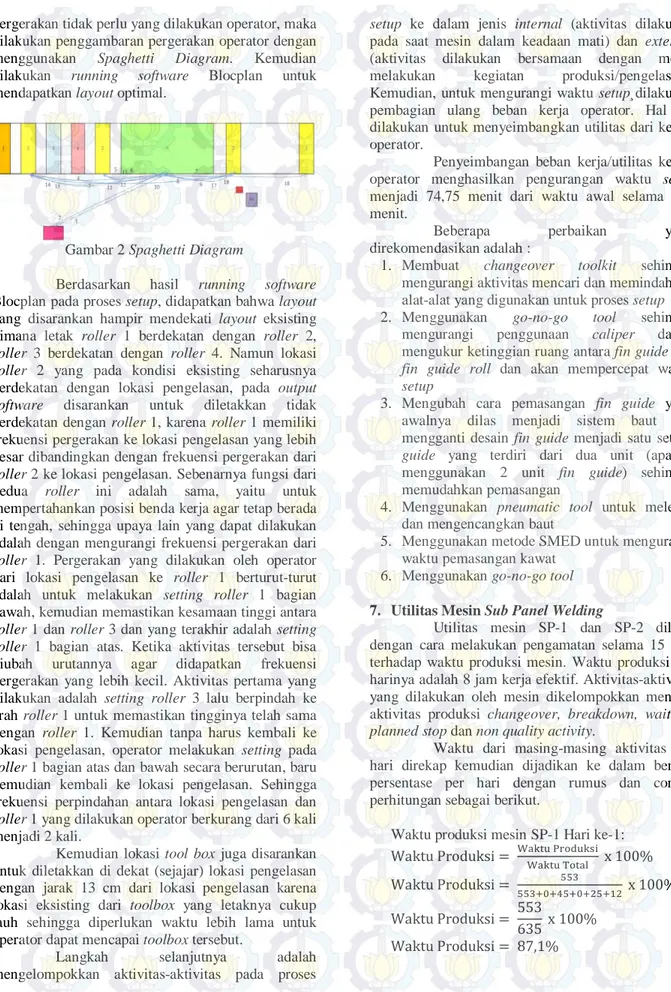

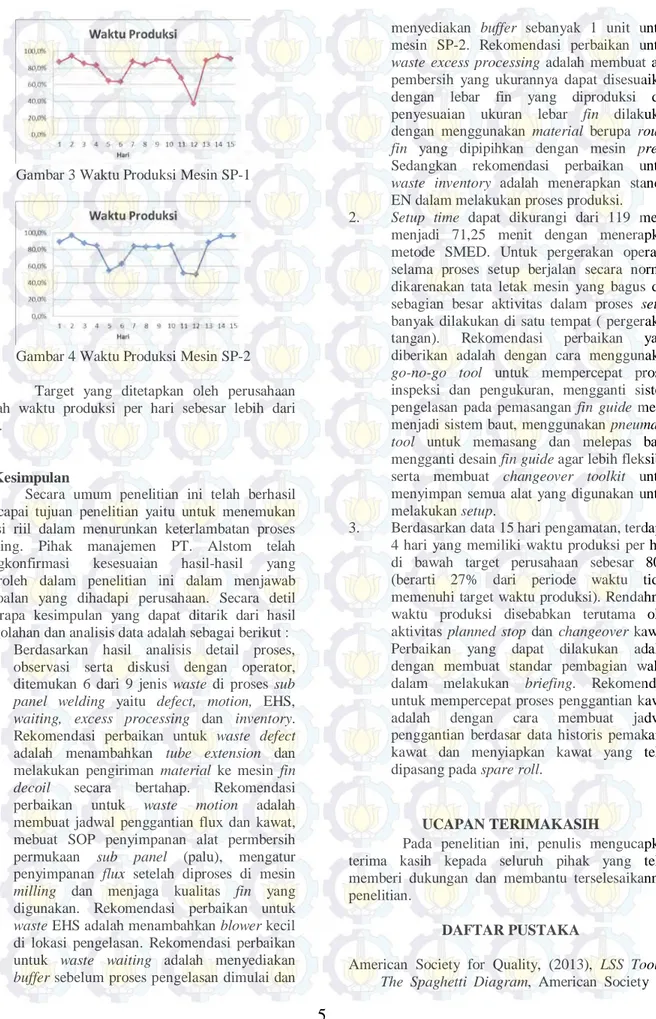

Utilitas mesin SP-1 dan SP-2 dilihat dengan cara melakukan pengamatan selama 15 hari terhadap waktu produksi mesin. Waktu produksi per harinya adalah 8 jam kerja efektif. Aktivitas-aktivitas yang dilakukan oleh mesin dikelompokkan menjadi aktivitas produksi changeover, breakdown, waiting,

planned stop dan non quality activity.

Waktu dari masing-masing aktivitas per hari direkap kemudian dijadikan ke dalam bentuk persentase per hari dengan rumus dan contoh perhitungan sebagai berikut.

Waktu produksi mesin SP-1 Hari ke-1: Waktu Produksi = Waktu ProduksiWaktu Total x 100%

Waktu Produksi = 553+0+45+0+25+12553 x 100%

Waktu Produksi = 553635 x 100%

5

Gambar 3 Waktu Produksi Mesin SP-1

Gambar 4 Waktu Produksi Mesin SP-2

Target yang ditetapkan oleh perusahaan adalah waktu produksi per hari sebesar lebih dari 80%.

8. Kesimpulan

Secara umum penelitian ini telah berhasil mencapai tujuan penelitian yaitu untuk menemukan solusi riil dalam menurunkan keterlambatan proses welding. Pihak manajemen PT. Alstom telah mengkonfirmasi kesesuaian hasil-hasil yang diperoleh dalam penelitian ini dalam menjawab persoalan yang dihadapi perusahaan. Secara detil beberapa kesimpulan yang dapat ditarik dari hasil pengolahan dan analisis data adalah sebagai berikut :

1. Berdasarkan hasil analisis detail proses,

observasi serta diskusi dengan operator, ditemukan 6 dari 9 jenis waste di proses sub

panel welding yaitu defect, motion, EHS, waiting, excess processing dan inventory.

Rekomendasi perbaikan untuk waste defect adalah menambahkan tube extension dan melakukan pengiriman material ke mesin fin

decoil secara bertahap. Rekomendasi perbaikan untuk waste motion adalah membuat jadwal penggantian flux dan kawat, mebuat SOP penyimpanan alat permbersih permukaan sub panel (palu), mengatur penyimpanan flux setelah diproses di mesin

milling dan menjaga kualitas fin yang

digunakan. Rekomendasi perbaikan untuk

waste EHS adalah menambahkan blower kecil

di lokasi pengelasan. Rekomendasi perbaikan untuk waste waiting adalah menyediakan

buffer sebelum proses pengelasan dimulai dan

menyediakan buffer sebanyak 1 unit untuk mesin SP-2. Rekomendasi perbaikan untuk

waste excess processing adalah membuat alat

pembersih yang ukurannya dapat disesuaikan dengan lebar fin yang diproduksi dan penyesuaian ukuran lebar fin dilakukan dengan menggunakan material berupa round

fin yang dipipihkan dengan mesin press.

Sedangkan rekomendasi perbaikan untuk

waste inventory adalah menerapkan standar

EN dalam melakukan proses produksi.

2. Setup time dapat dikurangi dari 119 menit

menjadi 71,25 menit dengan menerapkan metode SMED. Untuk pergerakan operator selama proses setup berjalan secara normal dikarenakan tata letak mesin yang bagus dan sebagian besar aktivitas dalam proses setup banyak dilakukan di satu tempat ( pergerakan tangan). Rekomendasi perbaikan yang diberikan adalah dengan cara menggunakan

go-no-go tool untuk mempercepat proses

inspeksi dan pengukuran, mengganti sistem pengelasan pada pemasangan fin guide mesin menjadi sistem baut, menggunakan pneumatic

tool untuk memasang dan melepas baut,

mengganti desain fin guide agar lebih fleksibel serta membuat changeover toolkit untuk menyimpan semua alat yang digunakan untuk melakukan setup.

3. Berdasarkan data 15 hari pengamatan, terdapat

4 hari yang memiliki waktu produksi per hari di bawah target perusahaan sebesar 80% (berarti 27% dari periode waktu tidak memenuhi target waktu produksi). Rendahnya waktu produksi disebabkan terutama oleh aktivitas planned stop dan changeover kawat. Perbaikan yang dapat dilakukan adalah dengan membuat standar pembagian waktu dalam melakukan briefing. Rekomendasi untuk mempercepat proses penggantian kawat adalah dengan cara membuat jadwal penggantian berdasar data historis pemakaian kawat dan menyiapkan kawat yang telah dipasang pada spare roll.

UCAPAN TERIMAKASIH

Pada penelitian ini, penulis mengucapkan terima kasih kepada seluruh pihak yang telah memberi dukungan dan membantu terselesaikannya penelitian.

DAFTAR PUSTAKA

American Society for Quality, (2013), LSS Tool –

6

Quality, Diambil dari http://www.asqlongisland.org pada tanggal

8 Juli 2013.

Anggraeni, Nyoman Yuni. (2009), Penerapan

Metode Penjadwalan Critical Chain dan Lean Construction dalam Perencanaan dan Pengendalian Proyek Konstruksi (Studi Kasus : PT. Adhi Karya (Persero), Tbk), Tugas Akhir,

Institut Teknologi Sepuluh Nopember, Surabaya.

Bayu, I Ketut Agus Indra, (2013), Peningkatan

Produktivitas Proses Produksi dengan Pendekatan Lean Manufacturing pada PT. Joyfresh International, Tugas Akhir, Institut

Teknologi Sepuluh Nopember, Surabaya. Departemen MM&I PT. Alstom Power ESI, (2013)

Waterwall Panel Fabrication Sequence, PT.

Alstom Power ESI, Surabaya.

Gaspers, Vincent, (2007), Lean Six Sigma for

Manufacturing and Service Industries, PT.

Gramedia Pustaka Utama, Jakarta.

Hazmin, Ibnu N, (2005),Penentuan Kebijakan dan

Kegiatan Perawatan dengan Pendekatan Reliability Centered Maintenance II (RCM II) dan Single Minutes Exchange of Die (SMED) (Studi Kasus pada Mesin Dosin Aparatus di PT. Philips Indonesia), Tugas Akhir, Institut

Teknologi Sepuluh Nopember, Surabaya.

Heragu, Sunderesh S., (1997), Facilities Design, PWS Publishing Company, Boston.Hines, P. dan Taylor, D., (2000), Going Lean, Lean Enterprise Research Center Cardiff Business School, USA.

Marhani, M. A., Jaapar, A., & Bari, N. A. A., (2012), “Lean Construction: Towards Enhancing Sustainable Construction in Malaysia”,

Procedia - Social and Behavioral Sciences, Vol.

68, Hal. 87-98.

Order Management PT. Alstom Power ESI, (2013)

Plan and Progress Report, PT. Alstom Power

ESI, Surabaya.

PT. Alstom Power ESI, (2013) Single Minute

Exchange of Dies, PT. Alstom Power ESI,

Surabaya.

Wignjosoebroto, Sritomo, (2003), Ergonomi Studi

Gerak dan Waktu, Guna Widya, Surabaya.

Wignjosoebroto, Sritomo, (2011), Metode Evaluasi

Aliran Bahan, Lecture handout: Perancangan

Fasilitas, Jurusan Teknik Industri Institut Teknologi Sepuluh Nopember, Surabaya.

Zoraya, Adelin Ayu, (2013), Perbaikan Proses Bisnis

Pelayanan Penanganan Gangguan Melalui Pendekatan IDEF0-FMEA dan Root Cause Analysis (Studi Kasus : PT. X), Tugas Akhir,

Institut Teknologi Sepuluh Nopember, Surabaya.