5

BAB II

TINJAUAN PUSTAKA

2.1 SIFAT KAYU

Kayu merupakan salah satu material yang banyak dipergunakan sebagai bahan konstruksi bangunan danbahan baku meubel. Berbagai keunggulan kayu menyebabkan kayu masih banyak diminati para penggunanya walaupun sekarang ini telah banyak material lain seperti baja, beton, plastik, dll yang notabenenya juga dapat dipergunakan sebagai bahan konstruksi dan meubel.

Sebagai produk alam yang tersusun atas karbon (46% C), hydrogen (6%H), oksigen (44%O) serta mineral (1%).Panshin, et.al, (1964) mengemukakan bahwa kayu memiliki sifat higroskopis dimana keberadaan sifat ini menyebabkan kayu dapat menyerap (absorpsi) dan melepaskan (desorpsi) air untuk menyesuaikan diri dengan kondisi lingkungannya. Kemampuan absorpsi dan desorpsi kayu ini berakibat pada besarnya kadar air yang selalu berubah tergantung pada suhu dan kelembaban lingkungan sekitarnya.

Kadar air merupakan banyaknya air yang dikandung kayu yang dinyatakan dalam persen terhadap berat kering tanurnya (Brown, et al, 1952). Tsoumis (1991) mengemukakan bahwa besarnya kadar air dalam pohon hidup bervariasi antara 30-300% tergantung dari spesies pohon, (hardwood atau softwood), posisi dalam batang (vertical dan horizontal serta musim (salju, semi, panas dan gugur).

Dalam sel, keberadaan air dikelompokkan menjadi dua yaitu air bebas yang terletak pada rongga, memberikan pengaruh berat pada kayu serta air terikat yang terletak pada dinding sel dan mikrofoid yang memberikan pengaruh berat dan dimensi pada kayu. Jumlah air bebas tergantung porositas dan volume kayu (Siau- 1971). Pengaruh perubahan dimensi yang disebabkan karena absorpsi atau desorpsi air terikat terjadi pada kondisi kadar air dibawah titik jenuh serat (TJS). Peristiwa ini dikenal dengan pengembangan dan penyusutan kayu. Penyusutan kayu selain dipengaruhi oleh kadar air juga dipengaruhi oleh berat jenis kayu.

Berat jenis memberikan pengaruh hubungan yang linier positif terhadap penyusutan kayu, semakin tinggi berat jenis suatu kayu maka penyusutan kayu akan semakin tinggi (Tsoumis, 1991).

Berdasarkan strukturnya pada kayu, sel merupakan komponen terkecil penyusunan tanaman. Satu unit sel terdiri atas rongga dan dinding sel, dimana ukuran rongga dan ketebalan dinding sel untuk jenis pohon akan berbeda. Perbedaan inilah yang berakibat terhadap bervariasinya sifat fisis dari suatu jenis.

Dengan mengetahui sifat fisis pada kayu diharapkan akan sangat berguna dalam rangka memanfaatkan kayu secara optimum baik ditinjau dari segi kekuatan, keindahan ataupun lamanya penggunaan.

Skar (1989) mengemukakan bahwa kayu sebagaimana bahan berlignoselulosa lainnya memiliki sifat higroskopis yaitu dapat menyerap atau melepas air dari lingkungannya. Tsoumis (1991) menambahkan bahwa air yang diserap dapat berupa uap air atau air dalam bentuk air cair.

2.2 SERBUK KAYU (WOOD FLOUR)

Menurut reineke (1996) dalam craig, et al. (2005) dalam Sujinah, Menyatakan bahwa istilah serbuk kayu “adalah kayu halus yang terpisah kemudian direduksi menjadi partikel seperti tepung sereal dalam ukuran, penampilan, dan teksturnya”. Atau dengan defenisi lain serbuk kayu biasanya merujuk pada sebuah partikel yang cukup kecil untuk melewati sebuah saringan dengan ukuran 850 mikron (menurut standar amerika sekitar 20 mesh).

Kebutuhan manusia akan kayu sebagai bahan bangunan baik untuk keperluan konstruksi, dekorasi, maupun furniture, terus meningkat seiring dengan meningkatnya jumlah penduduk. Kebutuhan kayu untuk industri perkayuan di indonesia diperkirakan sebesar 70 juta m³ per tahun denagn kenaikan rata-rata sebesar 14,2 % per tahun sedangkan produksi kayu bulat diperkirakan hanya sebesar 25 juta m³ per tahun, dengan demikian terjadi defisit sebesar 45 juta m³ (Priyono 2001). Hal ini menunjukkan bahwa sebenarnya daya dukung hutan sudah tidak dapat memenuhi kebutuhan kayu. Keadaan ini diperparah oleh adanya konversi hutan alam menjadi lahan pertanian, perladangan berpindah, kebakaran

hutan, praktik pemanenan yang tidak efisien dan pengembangan infrastruktur yang diikuti oleh perambahan hutan. Kondisi ini menuntut penggunaan kayu secara efisien dan bijaksana, antar lain melalui konsep the whole tree utilkization, disamping meningkatkan penggunaan bahan berlignoselulosa non kayu, dan pengembangan produk-produk inovatif sebagai bahan bangunan pengganti kayu (Macklin, 2008b).

Patut disayangkan, sampai saat ini kegiatan pemanenan dan pengolahan kayu di Indonesia masih menghasilkan limbah dalam jumlah besar. Purwanto dkk, (1994) menyatakan komposisi limbah pada kegiatan pemanenan dan industri pengolahan kayu adalah sebagai berikut :

1. Pada pemanenan kayu, limbah umumnya berbentuk kayu bulat, mencapai 66,16%.

2. Pada industri penggergajian limbah kayu meliputi serbuk gergaji 10,6&. Sebetan 25,9% dan potongan 14,3%, dengan total limbah sebesar 50,8% dari jumlah bahan baku yang digubakan.

3. Limbah pada industri kayu lapis meliputi limbah potongan 5,6%, serbuk gergaji 0,7%, sampah vinir basah 24,8%, sampah vinir kering 12,6% sisa kupasan 11,0% dan potongan tepi kayu lapis 6,3%. Total limbah kayu lapis ini sebesar 61,0% dari jumlah bahan baku yang digunakan.

Data Departemen Kehutanan dan Perkebunan tahun 1999/2000 menunjukkan bahwa produksi kayu lapis Indonesia mencapai 4,61 juta m3 sedangkan kayu gergajian mencapai 2,06 juta m3. Dengan asumsi limbah yang dihasilkan mencapai 61% maka diperkirakan limbah kayu yang dihasilkan mencapai lebih dari 5 juta m3 (BPS, 2000).

Selama ini limbah kayu masih banyak menimbulkan masalah dalam penanganannya yaitu dibiarkan membusuk,ditumpuk, dan dibakar yang kesemuanya berdampak negatife terhadap lingkungan sehingga penanggulangannya perlu dipikirkan. Salah satu jalan yang dapat ditempuh adalah memanfaatkannya menjadi produk yang bernilai tambah dengan teknologi aplikatif dan kerakyatan sehinnga hasilnya mudah disosialisakan kepada masyarakat.

2.3 POLIMER

Polimer (poly = banyak; mer = bagian) adalah suatu molekul raksasa (makromolekul) yang terbentuk dari susunan ulang molekul kecil yang terikat melalui ikatan kimia. Suatu polimer akan terbentuk bila seratus atau seribu unit molekul yang kecil yang disebut monomer, saling berikatan dalam suatu rantai. Jika monomernya sejenis disebut homopolimer, dan jika monomernya berbeda akan menghasilkan kopolimer.

Komponen utama plastik sebelum membentuk polimer adalah monomer, yakni rantai yang paling pendek. Polimer merupakan gabungan dari beberapa monomer yang akan membentuk rantai yang sangat panjang. Bila rantai tersebut dikelompokkan bersama-sam dalam suatu pola acak, menyerupai tumpukan jerami maka disebut amorf, jika teratur hampir sejajar disebut kristalin dengan sifat yang lebih keras dan tegar (Syarief,et,al,1998 dalam nurminah 2002).

2.3.1 Polimer Berdasarkan Asalnya

Plastik mulai dikenal semenjak 3000 tahun yang lalu dalam kehidupan bangsa mesir kuno. Saat itu plastik yang dikenal masih bersifat alami, bersumber dari tumbuh-tumbuhan dan hewan. Penggunaannya juga terbatas sebagai bahan pelapis dan bahan dekorasi. Plastik sintesis mulai dirintis pada tahun 1846 oleh schonbein (jerman) yang memodifikasi selulosa kayu dan tumbuhan dengan asam nitrat untuk membuat plastik sintesis. Plastik yang 100% sintesis dihasilkan dari penelitian Leo Baekeland(Belgia) selama tahun 1907 – 1909, yaitu dengan ditemukannya bakelite. Selanjutnya plastik mengalami perkembangan yang pesat pada tahun 1940-an mula-mula dijerman, kemudian diikuti jepang dan negara industri lainnya.

Polimer regenerasi adalah polimer alam yang dimodifikasi. Contohnya rayon, yaitu serat sintetis yang dibuat dari kayu (selulosa). Polimer sintetis adalah polimer yang dibuat dari molekul sederhana (monomer) dalam pabrik. Beberapa contoh polimer yang dibuat oleh pabrik adalah nylon dan poliester, kantong plastik dan botol, pita karet, dll. Plastik yang pertama kali dibuat secara komersial adalah nitroselulosa. Material plastik telah berkembang pesat dan sekarang

mempunyai peranan yang sangat penting dibidang elektronika, pertanian, tekstil, transportasi, furniture, konstruksi, kemasan kosmetik, mainan anak – anak dan produk – produk industri lainnya.

2.3.2 Polimer Berdasarkan Sifat Thermalnya

Sifat-sifat polimer ditentukan oleh empat hal, yaitu : panjangnya rantai, gaya antar molekul, percabangan dan ikatan silang antar rantai polimer. Kekuatan dan titik leleh polimer naik dengan bertambah panjangnya rantai polimer.

Bila gaya antar molekul pada rantai polimer besar, maka polimer menjadi kuat dan sukar meleleh. Rantai polimer yang bercabang banyak daya regangnya rendah dan lebih mudah meleleh. Ikatan silang antar rantai menyebabkan terjadinya jaringan yang kaku dan membentuk bahan yang keras.

Plastik mewakili ribuan bahan yang berbeda sifat fisis, mekanis, dan kimia. Menurut Osswald dan Menges (1996) dalam Mulyadi (2001) secara garis besar plastik dapat digolongkan menjadi dua golongan besar, yakni plastik yang bersifat thermoplastik dan plastik yang bersifat thermoset. Thermoplastik adalah plastik yang dapat dibentuk kembali dengan mudah dan diproses menjadi bentuk lain dengan menggunakan panas yang mana polimernya tidak memiliki ikatan silang. Ketika dipanaskan, Polimer yang bersifat termoplastik meleleh dan kembali mengeras ketika didinginkan. Jadi apabila pecah polimer termoplastik dapat disambungkan kembali denan cara dipanaskan atau dapat dicetak ulang dengan cara dipanaskan. Yang termasuk plastik thermoplastik antara lain : PE, PP(Polypropilene), PS(Polystirene), ABS(acrylonitrile butadiene styrene), SAN, nylon, PET, BPT, Polyacetal (POM), PC, dll.

Sebaliknya thermoset adalah palstik yang tidak dapat dilunakkan kembali bila telah mengeras. Dimana thermoset merupakan pilimer yang mempunyai ikatan silang. Makin banyak ikatan silang makin kaku polimer dan mudah patah. selanjutnya apabila pecah tak dapat disambungkan lagi dengan pemanasan , karena susunan molekul-molekulnya pada ikatan silang antar rantai akan rusak apabila dipanaskan lagi. Yang termasuk plastik thermoset adalah : PU (Poly

epoksi dll. Plastik yang paling banyak digunakan dalam kehidupan sehari-hari

adalah thermoplastik.

Seiring dengan perkembangan teknologi, kebutuhan akan plastik terus meningkat. Data BPS tahun1999 menunjukkan bahwa volume perdagangan plastik impor indonesia, terutama polipropilena (PP) pada tahun 1995 sebesar 136.122,7 ton sedangkan pada tahun 1999 sebesar 182.523,6 ton, sehingga dalam kurun waktu tersebut terjadi peningkatan sebesar 34,15%. Jumlah tersebut diperkirakan akan terus meningkat pada tahun-tahun selanjutnya. Sebagai konsekuwnsinya, peningkatan limbah plastikpun tidak terelakkan. Menurut hartono (1998) komposisi sampah atau limbah plastik yang dibuang oleh setiap rumah tangga adalah 9,3% dari totla sampah rumah tangga.

2.3.3 Polimer Berdasarkan Reaksi Pembentuknya

Dua jenis utama dari reaksi polimerisasi adalah polimerisasi adisi dan polimerisasi kondensasi. Jenis reaksi yang monomernya mengalami perubahan reaksi tergantung pada strukturnya.

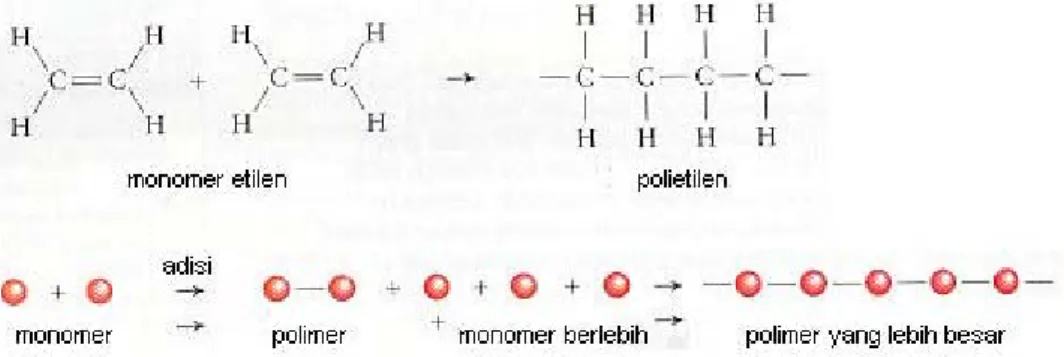

A. Polimer Adisi

Reaksi pembentukan teflon dari monomer-monomernya tetrafluoroetilen, disebut reaksi adisi. Perhatikan Gambar 2.1 yang menunjukkan bahwa monomer etilena mengandung ikatan rangkap dua, sedangkan di dalam polietilena tidak terdapat ikatan rangkap dua.

Monomer etilena mengalami reaksi adisi membentuk polietilena yang digunakan sebagai tas plastik, pembungkus makanan, dan botol. Pasangan elektron ekstra dari ikatan rangkap dua pada tiap monomer etilena digunakan untuk membentuk suatu ikatan baru menjadi monomer yang lain.

Menurut jenis reaksi adisi ini, monomer-monomer yang mengandung ikatan rangkap dua saling bergabung, satu monomer masuk ke monomer yang lain, membentuk rantai panjang. Produk yang dihasilkan dari reaksi polimerisasi adisi mengandung semua atom dari monomer awal. Berdasarkan Gambar 2.1, yang dimaksud polimerisasi adisi adalah polimer yang terbentuk dari reaksi polimerisasi disertai dengan pemutusan ikatan rangkap diikuti oleh adisi dari monomermonomernya yang membentuk ikatan tunggal. Dalam reaksi ini tidak disertai terbentuknya molekul-molekul kecil seperti H2O atau NH3.

B. Polimer Kondensasi

Polimer kondensasi terjadi dari reaksi antara gugus fungsi pada monomer yang sama atau monomer yang berbeda. Dalam polimerisasi kondensasi kadang-kadang disertai dengan terbentuknya molekul kecil seperti H2O, NH3, atau HCl.

Di dalam jenis reaksi polimerisasi yang kedua ini, monomer-monomer bereaksi secara adisi untuk membentuk rantai. Namun demikian, setiap ikatan baru yang dibentuk akan bersamaan dengan dihasilkannya suatu molekul kecil (biasanya air) dari atom-atom monomer. Pada reaksi semacam ini, tiap monomer harus mempunyai dua gugus fungsional sehingga dapat menambahkan pada tiap ujung ke unit lainnya dari rantai tersebut. Jenis reaksi polimerisasi ini disebut reaksi kondensasi.

Dalam polimerisasi kondensasi, suatu atom hidrogen dari satu ujung monomer bergabung dengan gugus–OH dari ujung monomer yang lainnya untuk membentuk air. Reaksi kondensasi yang digunakan untuk membuat satu jenis nilon ditunjukkan pada Gambar 2.2.

Gambar 2.2

Kondensasi terhadap dua monomer yang berbeda yaitu 1,6 – diaminoheksana dan asam adipat yang umum digunakan untuk membuat jenis nylon. Nylon diberi nama menurut jumlah atom karbon pada setiap unit monomer. Dalam gambar ini, ada enam atom karbon di setiap monomer, maka jenis nylon ini disebut nylon 66.

Contoh lain dari reaksi polimerisasi kondensasi adalah bakelit yang bersifat keras, dan dracon, yang digunakan sebagai serat pakaian dan karpet, pendukung pada tape – audio dan tape – video, dan kantong plastik.

2.4 LIMBAH PLASTIK

Pemanfaatan limbah plastik merupakan upaya menekan pembuangan plastik seminimal mungkin dan dalam batas tertentu, menghemat sumber daya dan mengurangi ketergantungan bahan baku impor. Pemanfaatan limbah plastik dapat dilakukan dengan pemakaian kembali (resue) maupun daur ulang (recycle) (syafitrie, 2001).

Pemanfaatan limbah plastik dengan cara daur ulang umumnya dilakukan oleh industri. Secara umum terdapat empat persyaratan agar suatu limbah plastik dapat diproses oleh suatu industri, antaralain limbah harus dalam bentuk tertentu sesuai kebutuhan (biji, pellet, serbuk, pecahan, limbah harus homogen, tidak terkontaminasi, serta diupayakan tidak teroksidasi. Untuk mengatasi masalah

tersebut, sebelum digunakan limbah plastik diproses melalui tahapan sederhana, yaitu pemisahan, pemotongan, pencucian, dan penghilangan zat-zat seperti besi dan sebagainya (Sasse et al,1995).

Pemanfaatan dan penggunaan plastik daur ulang dalam pembuatan kembali barang-barang plastik telah berkembang pesat. Hampir seluruh jenis limbah plastik (80%) dapat diproses kembali menjadi barang semula walaupun harus dilakukan pencampuran dengan bahan baku baru dan additive untuk meningkatkan kualitas (syafitrie, 2001). Menurut Hartono (1998) empat jenis limbah plastik yang populer dan laku dipasaran yaitu polietilena(PE), High Density Polyethylene (HDPE), asoi, dan Polipropilena (PP).

2.5 POLIPROPILENA

Polipropilen termasuk jenis plastik olefin dan merupakan polimer dari propilen. Dikembangkan sejak tahun 1950 dengan berbagai nama dagang seperti : Bexfane, Dynafilm, Lufaren, Escon, Olefane, Profax. Poliporopilen lebih kuat dan ringan dengan daya tembus uap yang rendah, ketahanan yang baik terhadap lemak, stabil terhadap suhu tinggi dan cukup mengkilap (Winarno dan Jenie, 1983). Monomer polipropilen diperoleh dengan pemecahan secara thermal naphtha (distalasi minyak kasar) etilen, propylen dan homologues yang lebih tinggi dipisahkan dengan distalasi pada temperatur rendah. Dengan menggunakan katalis Natta-Ziegler polypropilen dapat diperoleh dari propilen (Birley, et al., 1988).

Bost (1980) dalam syarief et al. (1989) menyatakan bahwa sifat-sifat utama dari polipropilena yaitu :

1. Ringan (kerapatan 0,9 g/cm³), mudah dibentuk, tembus pandang dan jernih dalam pembuatan film.

2. Mempunyai kekuatan tarik lebih besar dari polyethylene (PE). Pada suhu rendah akan rapuh, dalam bentuk murni pada suhu -3000C mudah pecah sehingga perlu ditambahkan Polyethylene atau bahan lain untukmemperbaiki ketahanan terhadap benturan.

3. Lebih kaku dari PE dan tidak gampang sobeksehingga lebih mudah dalam penanganannya.

4. Permeabilitas uap air rendah, permeabilitas gas sedang. 5. Tahan terhadap suhu tinggi sampai dengan 150°C 6. Titik lelehnya cukup tinggi pada suhu 170°C

7. Tahan terhadap asam kuat, basa dan minyak. Tidak terpengaruh oleh pelarut pada suhu kamar kecuali HCL.

8. Pada suhu tinggi polipropilena akan bereaksi dengan benzena, siklena, toluena, terpentin dan asam nitrat kuat

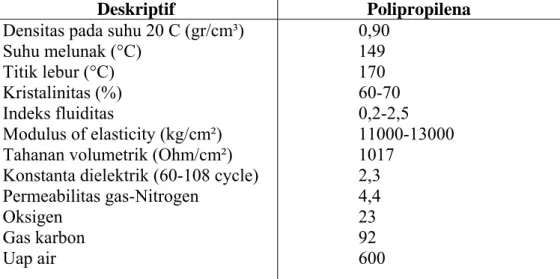

Karakteristik polipropilena menurut Bost (1980) dalam syarief et al. (1999) adalah sebagai berikut :

Tabel 2.1 Karakteristik polipropilena Deskriptif Polipropilena Densitas pada suhu 20 C (gr/cm³)

Suhu melunak (°C) Titik lebur (°C) Kristalinitas (%) Indeks fluiditas

Modulus of elasticity (kg/cm²) Tahanan volumetrik (Ohm/cm²) Konstanta dielektrik (60-108 cycle) Permeabilitas gas-Nitrogen Oksigen Gas karbon Uap air 0,90 149 170 60-70 0,2-2,5 11000-13000 1017 2,3 4,4 23 92 600 Sumber : (Parlin 2004)

Bahan pembuat plastik dari minyak dan gas sebagai sumber alami, dalam perkembangannya digantikan oleh bahan-bahan sintesis sehingga dapat diperoleh sifat-sifat plastik yang diinginkan dengan cara kopolimerisasi, laminasi, dan ekstruksi (syarief,et al., 1989).

2.6 KOMPOSIT

Kata komposit (composite) merupakan kata sifat yang berarti susunan atau gabungan. Komposit berasal dari kata kerja “to compose” yang berarti menyusun atau menggabung.komposit berarti bahan gabungan dari atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu.

Defenisi komposit menurut Hakim (2007) adalah campuran makroskopik dari serat dan matriks. Manfaat utama dari penggunaan komposit adalah mendapatkan kombinasi sifat kekuatan serta kekakuan tinggi dan berat jenis yang ringan.serat merupakan material yang umumnya jauh lebih kuat dari matriks dan berfungsi memberikan kekuatan tarik.sedangkan matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan akibat benturan.

Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai pengisi dan bahan pengikat serat-serat tersebut yang disebut matrik. Didalam komposit unsur utamanya adalah serat, sedangkan bahan pengikatnya menggunakan bahan polimer yang mudah dibentuk dan mempunyai daya pengikat yang tinggi. Penggunaan serat sendiri yang utama adalah untuk menentukan karakteristik bahan komposit, seperti : kekakuan, kekuatan serta sifat-sifat mekanik lainnya. Sebagai bahan pengisi serat digunakan untuk menahan sebagian besar gaya yang bekerja pada bahan komposit, matrik sendiri mempunyai fungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Salah satu keuntungan material komposit adalah kemampuan material tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah tertentu yang kita kehendaki, hal ini dinamakan “ tailoring properties”. Dan ini adalah salah satu sifat istimewa komposit, yaitu ringan, kuat, tidak terpengaruh korosi, dan mampu bersaing dengan logam, tidak kehilangan karakteristik dan kekuatan mekanisnya.

2.6.1 Klasifikasi Bahan Komposit

Klasifikasi komposit dapat dibentuk dari sifat dan strukturnya. Bahan komposit dapat diklasifikasikan kedalam beberapa jenis. Secara umum klasifikasi komposit sering digunakan antara lain seperti :

1. Klasifikasi menurut kombinasi material utama, seperti metal-organic atau

metal anorganic.

2. Klasifikasi menurut karakteristik bulk-form, seperti sistem matrik atau

laminate.

3. Klasifikasi menurut distribusi unsur pokok, seperti continous dan

discontinous.

4. Klasifikasi menurut fungsinya, seperti elektrikal atau struktural (Schwartz, 1984).

Sedangkan klasifikasi untuk komposit serat (fiber-matrik composites) dibedakan menjadi beberapa macam antara lain ;

1. Fiber composites (komposit serat) adalah gabungan serat dengan matrik. 2. Flake composites adalah gabungan serpih rata dengan matrik.

3. Particulate composites adalah gabungan partikel dengan matrik.

4. Filled composites adalah gabungan matrik continous skeletal dengan matrik yang kedua.

5. Laminar composites adalah gabungan lapisan atau unsur pokok lamina (Schwartz,1984 : 16).

Secara umum bahan komposit terdiri dari dua macam, yaitu bahan komposit partikel (particulate composite) dan bahan komposit serat (fiber

composite). Bahan komposit partikel terdiri dari partikel-partikel yang di ikat oleh

matrik. Bahan komposit partikel pada umumnya lebih lemah dibanding dengan bahan komposit serat, namun memiliki keunggulan seperti ketahan terhadap aus, tidak mudah retak, dan mempunyai daya pengikat dengan matrik yang baik. Bahan komposit serat terdiri dari serat-serat yang diikat oleh matrik yang saling berhubungan. Bahan komposit serat ini terdiri dari dua macam, yaitu serat panjang (continuos fiber) dan serat pendek (short fiber atau whisker). Penggunaan bahan komposit serat sangat efisien dalam menerima beban dan gaya. Karena itu bahan

komposit serat sangat kuat dan kaku bila dibebani searah serat, sebaliknya sangat lemah bila dibebani dalam arah tegak lurus serat (Hadi, 2000).

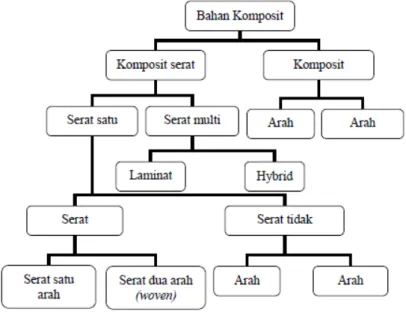

Dibawah ini digambarkan klasifikasi bahan komposit yang paling umum (Hadi, 2000).

Gambar 2.3. Klasifikasi Bahan Komposit

2.6.2 Tipe Komposit Serat

Untuk memperoleh komposit yang kuat harus dapat memempatkan serat dengan benar. Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit, yaitu :

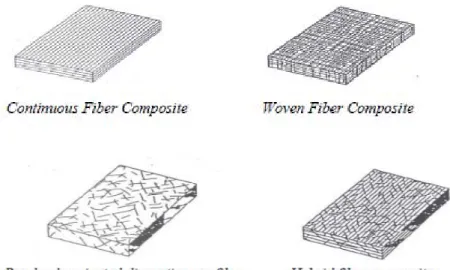

1. Continuous Fiber Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk lamina diantara matriknya. Jenis komposit ini paling sering digunakan. Tipe ini mempunyai kelemahan pada pemisahan antar lapisan. Hal ini dikarenakan kekuatan antar lapisan dipengaruhi oleh matriknya

2. Woven Fiber Composite (bi-directional)

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karena susunan seratnya juga mengikat antar lapisan. Akan tetapi susunan serat memanjangnya yang tidak begitu lurus mengakibatkan kekuatan dan kekakuan akan melemah.

3. Discontinuous Fiber Composite

Discontinuous Fiber Composite adalah tipe komposit dengan serat pendek.

Tipe ini dibedakan lagi menjadi 3 (Gibson, 1994 : 157) : a) Aligned discontinuous fiber

b) Off-axis aligned discontinuous fiber c) Randomly oriented discontinuous fiber

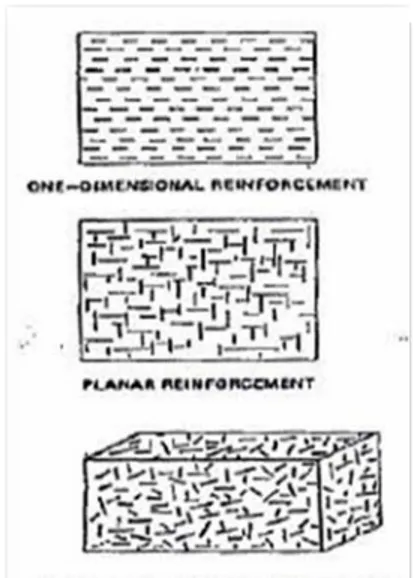

Gambar 2.4. Tipe Discontinuous Fiber

4. Hybrid Fiber Composite

Hybrid fiber composite merupakan komposit gabungan antara tipe serat lurus

dengan serat acak. Tipe ini digunakan supaya dapat menganti kekurangan sifat dari kedua tipe dan dapat menggabungkan kelebihannya.

2.6.3 Faktor Yang Mempengaruhi Performa Komposit

Beberapa faktor yang mempengaruhi performa komposit serat antara lain : 1. Faktor Serat

Serat adalah bahan pengisi matrik yang digunakan untuk dapat memperbaiki sifat dan struktur matrik yang tidak dimilikinya, juga diharapkan mampu menjadi bahan penguat matrik pada komposit untuk menahan gaya yang terjadi.

2. Letak Serat

Dalam pembuatan komposit tata letak dan arah serat dalam matrik yang akan menentukan kekuatan mekanik komposit, dimana letak dan arah dapat mempengaruhi kinerja komposit tersebut.

Menurut tata letak dan arah serat diklasifikasikan menjadi 3 bagian yaitu:

a. One dimensional reinforcement, mempunyai kekuatan dan modulus maksimum pada arah axis serat.

b. Two dimensional reinforcement (planar), mempunyai kekuatan pada dua arah atau masing-masing arah orientasi serat.

c. Three dimensional reinforcement, mempunyai sifat isotropic kekuatannya lebih tinggi dibanding dengan dua tipe sebelumnya.

Pada pencampuran dan arah serat mempunyai beberapa keunggulan, jika orientasi serat semakin acak (random) maka sifat mekanik pada 1 arahnya akan melemah, bila arah tiap serat menyebar maka kekuatannya juga akan menyebar kesegala arah maka kekuatan akan meningkat.

Gambar 2.6. Tiga Tipe Orientasi Pada Reinforcement

3. Panjang Serat

Panjang serat dalam pembuatan komposit serat pada matrik sangat berpengaruh terhadap kekuatan. Ada 2 penggunaan serat dalam campuran komposit yaitu serat pendek dan serat panjang. Serat panjang lebih kuat dibanding serat pendek. Serat alami jika dibandingkan dengan serat sintetis mempunyai panjang dan diameter yang tidak seragam pada setiap jenisnya. Oleh karena itu panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus komposit. Panjang serat berbanding diameter serat sering disebut dengan istilah aspect ratio. Bila aspect 15 ratio makin besar maka makin besar pula kekuatan tarik serat pada komposit tersebut. Serat panjang (continous fiber) lebih efisien dalam peletakannya daripada serat pendek. Akan tetapi, serat pendek lebih mudah peletakannya dibanding serat panjang. Panjang serat mempengaruhi kemampuan proses dari komposit serat. Pada umumnya, serat panjang lebih mudah penanganannya jika dibandingkan dengan serat pendek. Serat panjang pada keadaan normal dibentuk dengan proses filament winding, dimana pelapisan serat dengan matrik akan menghasilkan distribusi yang bagus dan orientasi yang menguntungkan. Ditinjau dari teorinya, serat panjang dapat mengalirkan beban maupun

tegangan dari titik tegangan ke arah serat yang lain. Sedangkan komposit serat pendek, dengan orientasi yang benar, akan menghasilkan kekuatan yang lebih besar jika dibandingkan continous fiber. Hal ini terjadi pada whisker, yang mempunyai keseragaman kekuatan tarik setinggi 1500 kips/in2 (10,3 GPa).

Komposit berserat pendek dapat diproduksi dengan cacat permukaan yang rendah sehingga kekuatannya dapat mencapai kekuatan teoritisnya (Schwartz, 1984 : 11).

4. Bentuk Serat

Bentuk Serat yang digunakan untuk pembuatan komposit tidak begitu mempengaruhi, yang mempengaruhi adalah diameter seratnya. Pada umumnya, semakin kecil diameter serat akan menghasilkan kekuatan komposit yang lebih tinggi. Selain bentuknya kandungan seratnya juga mempengaruhi (Schwartz, 1984 : 1.4).

5. Faktor Matrik

Matrik dalam komposit berfungsi sebagai bahan mengikat serat menjadi sebuah unit struktur, melindungi dari perusakan eksternal, meneruskan atau memindahkan beban eksternal pada bidang geser antara serat dan matrik, sehingga matrik dan serat saling berhubungan. Pembuatan komposit serat membutuhkan ikatan permukaan yang kuat antara serat dan matrik. Selain itu matrik juga harus mempunyai kecocokan secara kimia agar reaksi yang tidak diinginkan tidak terjadi pada permukaan kontak antara keduanya. Untuk memilih matrik harus diperhatikan sifat-sifatnya, antara lain seperti tahan terhadap panas, tahan cuaca yang buruk dan tahan terhadap goncangan yang biasanya menjadi pertimbangan dalam pemilihan material matrik.

6. Faktor Ikatan Fiber-Matrik

Komposit serat yang baik harus mampu menyerap matrik yang memudahkan terjadi antara dua fase (Schwartz, 1984 : 1.12). Selain itu komposit serat juga harus mempunyai kemampuan untuk menahan tegangan yang tinggi, karena serat dan matrik berinteraksi dan pada akhirnya terjadi pendistribusian tegangan. Kemampuan ini harus dimiliki oleh matrik dan serat. Hal yang mempengaruhi ikatan antara serat dan matrik adalah void, yaitu adanya celah

pada serat atau bentuk serat yang kurang sempurna yang dapat menyebabkan matrik tidak akan mampu mengisi ruang kosong pada cetakan. Bila komposit tersebut menerima beban, maka daerah tegangan akan berpindah ke daerah

void sehingga akan mengurangi kekuatan komposit tersebut. Pada pengujian

tarik komposit akan berakibat lolosnya serat dari matrik. Hal ini disebabkan karena kekuatan atau ikatan interfacial antara matrik dan serat yang kurang besar (Schwartz, 1984 : 1.13).

2.7 PENCAMPURAN POLIMER

Proses pencampuran dalam pembuatan polimer secara umum dapat dikelompokkan menjadi dua jenis yaitu :

1. Proses fisika, terjadi pencampuran secara fisik antara dua jenis polimer atau lebih yang memiliki struktur yang berbeda, tidak membentuk ikatan ekivalen antara komponen-komponennya.

2. Proses kimia, menghasilkan kopolimer yang ditandai dengan terjadinya ikatan-ikatan kovalen antar polimer penyusunnya. Interaksi yang terjadi didalam campuran ini berupa ikatan vander walls, ikatan hidrogen atau interaksi dipol-dipol.

Pencampuran polimer komersial dapat dihasilkan dari polimer sintetik dengan polimer alam. Pencampuran yang dihasilkan dapat berupa campuran homogen dan campuran heterogen.

2.7.1 Pencampuran Polipropilena dengan Serbuk Kayu

Proses pencampuran antar matriks dengan filler mencakup dua jenis pencampuran yaitu pencampuran distributif dan pencampuran dispersif. Contoh pencampuran distributif diantaranya pencampuran bahan aditif pada seperti antioksidan, pengisi, pigmen atau penguat kedalam matriks polimer. Proses pencampuran ini memerlukan bahan pendispersi dan bahan penghubung untuk mendapatkan hasil campuran yang homogen. Bahan pengisi kayu dan serat

(selulosa) yang ringan, murah, dan tersedia dalam jumlah besar dapat diolah secara distributif dengan matriks polimer.

2.7.2 Kompatibilitas Pencampuran Polipropilena dengan Serbuk Kayu Polipropilena dan serbuk kayu merupakan dua bahan polimer yang sukar bercampur homogen, karena sifat kopolarannya berbeda. Karena itu proses pencampurannya adalah distributif. Untuk mendapatkan campuran yang homogen, prosesnya tidak dapat dilakukan dengan cara konvensional, yang hanya melibatkan interaksi fisik antar komponen polimer. Campuran polimer yang dihasilkan dengan metode campuran lelehan (melt- mixing ) lebih baik dari pada pencampuran dalam larutan. Buruknya interaksi antara bagian-bagian molekul menyebabkan tingginya tegangan antar muka pada lelehan yang mengakibatkan sulitnya mendispersikan komponen penyusun sebagaimana mestinya selama pencampuran dan rendahnya adhesi antar muka dari komponen-komponen tersebut. Gejala ini berakibat dininya kegagalan mekanik dan kerapuhan polimer. Cara untuk mengatasi hal ini disebut kompatibilisasi (Al-Malaika, 1997).

2.8 PAPAN PARTIKEL 2.8.1 Pengertian Papan Partikel

Menurut hygreen dan Bowyer (1990) papan partikel merupakan gabungan antara partikel kayu dengan penambahan matriks sebagi perekatnya dan dikempa secara hot press. Sedangakan Dumanaw (1990) menyatakan papan partikel adalah papan buatan yang terbuat dari serpihan kayu, tahan api dan merupakan bahan isolasi serta bahan akustik yang benar.

Menurut (Han, 1990) filler yang ditambahkan kedalam matriks bertujuan meningkatkan sifat-sifat mekanis plastik melalui penyebaran tekanan diantara serat dan matriks. Selain itu penambahan filler akan mengurangi biaya disamping memperbaiki beberapa sifat produknya.Dengan memilih kombinasi material serat dan matriks yang tepat, kita dapat membuat suatu material komposit dengan sifat yang sama dengan kebutuhan sifat suatu struktur tertentu dan tujuan tertentu.

Komposit serbuk kayu plastik adalah komposit yang terbuat dari plastik sebagai matriks dan serbuk kayu sebagai pengisi (filler), yang mempunyai sifat gabungan keduanya. Penambahan filler kedalam matriks bertujuan mengurangi densitas, meningkatkan kekakuan, dan mengurangi biaya per unit volume. Dari segi kayu, dengan adanya matrik polimer didalamnya maka kekuatan dan sifat fisiknya juga akan meningkat (Febrianto, 1999).

Papan partikel menurut Tsoumis (1991) adalah salah satu produk komposit yang dapat dibuat dengan merekatkan partikel berupa potongan kayu yang kecil atau mineral lain yang mengandung lignoselulosa, dengan kata lain semua bahan yang mengandung lignoselulosa termasuk serbuk kayu dapat diguanakan sebagai bahan baku pembuatan papan komposit.

Pembuatan papan partikel dengan menggunakan matriks dari plastik yang telah di daur ulang, selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat mengurangi pembebanan lingkungan terhadap limbah plastik disamping menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu. Keunggulan produk ini antara lain : Biaya produksi lebih murah, bahan bakunya melimpah, fleksibel dalam proses pembuatannya, kerapatannya rendah, lebih bersifat biodegradable (dibanding plastik), memiliki sifat-sifat yang lebih baik dibandingkan bahan baku asalnya, dapat diaplikasikan untuk berbagai keperluan, serta bersifat dapat didaur ulang (recycleable). Beberapa contoh penggunaan produk ini antara lain sebagai komponen interior kendaraan (mobil, kereta api, pesawat terbang), perabot rumah tangga, maupun komponen bangunan (jendela, pintu, dinding, lantai dan jembatan) (Febrianto, 1999 : Youngquist, 1995).

Salah satu keuntungan material papan partikel adalah kemampuan material tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah tertentu yang kita kehendaki, hal ini dinamakan “tailoring properties”. Sifat ini merupakan salah satu sifat istimewa komposit yaitu, ringan, kuat, tidak terpengaruh korosi, dan mampu bersaing dengan logam, tidak kehilangan karakteristik dan kekuatan mekanisnya.

Namun pada umumnya kelemahan papan partikel sebagai bahan bangunan adalah stabilitas dimensi yang rendah sehingga kebanyakan produk papan partikel ini hanya dipakai untuk interior.

Bahan baku papan partikel

Bahan utama papan partikel menurut Walker (1993), yaitu :

1. Sisa industry serbuk gergaji, pasahan dan potongan-potongan kayu 2. Sisa pengambilan kayu, penjarangan dan jenis bukan komersial

3. Bahan material berlignoselulosa bukan kayu seperti rami, ampas tebu, bamboo, tandan kelapa sawit, serat nenas, enceng gondok dan lain-lain.

Adapun tipe-tipe partikel yang digunakan untuk bahan baku pembuatan papan partikel menurut Haygreen dan Bowyer (1996), yaitu :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu.

b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan dengan peralatan yang telah dikhususkan.

c. Biskit (wafer), serupa serpih tetapi bentuknya lebih besar. Biasanya lebih dari 0,025 inci tebalnya dan lebih 1 inci panjangnya.

d. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau yang besar atau pemukul.

e. Serbuk gergaji, dihasilkan oleh pemotongan dengan gergaji.

f. Untaian, pasahan panjang tetapi pipih dengan permukaan yang sejajar.

g. Kerat, bentuk persegi potongan melintang dengan panjang paling sedikit 4 kali ketebalannya.

h. Wol kayu, keratin yang panjang, berombak, ramping.

Serbuk kayu dapat dipergunakan sebagai bahan baku papan partikel karena serbuk kayu merupakan bahan yang banyak mengandung komponen kimia seperti selulosa (40-50%), hemiselulosa (20-30%), lignin (20-30%),dan sejumlah kecil bahan-bahan anorganik dan ekstraktif.(Setyawati, 2003).

26

2.8.2 Kegunaan Papan Partikel

Kegunaan papan partikel (komposit) dibedakan menjadi dua bagian, yaitu: a. Structural Composite

Dipergunakan untuk dinding, atap, bagian lantai, tangga, komponen kerangka, mebel dan lain-lain. Bahan yang digunakan untuk memikul beban di dalam penggunaannya, penggunaan perekat eksterior akan menghasilkan papan eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior.

b. Non Structural Composite

Komposit ini tidak digunakan untuk memikul beban, penggunaan akhir produknya untuk pintu, jendela, mebel, bahan pengemas, pembatas ubin, bagian interior mobil dan lain-lain.

2.8.3 Pola Pemotongan Contoh Uji Papan Partikel

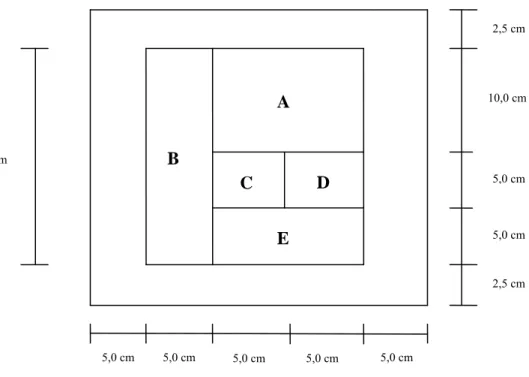

Pembuatan sampel dengan pemotongan bahan yang sudah jadi mengacu pada standar SNI 03-2105-2006 seperti terlihat pada gambar berikut :

Gambar 2.7 Ukuran Sampel Uji Berdasarkan SNI 03-2105-2006

20,0 cm 2,5 cm 2,5 cm 10,0 cm 5,0 cm 5,0 cm 5,0 cm 5,0 cm 5,0 cm 5,0 cm 5,0 cm B A C D E

Keterangan :

A : Sampel untuk uji kerapatan dan kadar air B : Sampel untuk uji MOR dan MOE

C : Sampel untuk uji pengembangan tebal D : Sampel untuk uji kuat rekat internal E : Sampel untuk uji kuat impak

2.8.4 Prosedur Pengujian

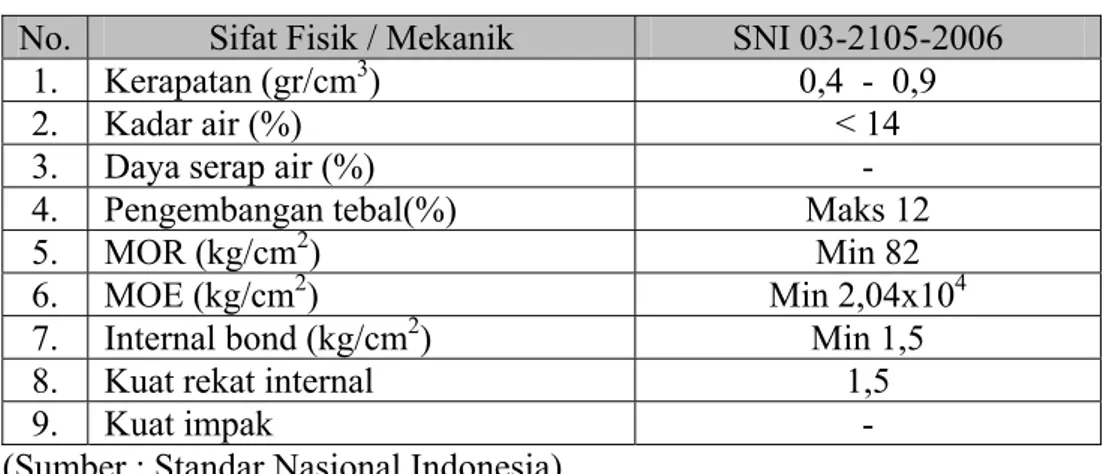

Pengujian meliputi sifat fisis dan sifat mekanis papan partikel dilaksanakan berdasarkan SNI 03-2105-2006. hasil pengujian dikoreksi dengan kerapatan masing masing sampel dan dicocokkkan dengan standar SNI 03-2105-2006. memenuhi standar ataukah tidak.pengujian sifat fisis dan mekanis papan komposit yaitu kerapatan, kadar air, pengembangan tebal, modulus lentur( MOE), modulus patah(MOR), dan uji impak. Berdasarkan keteguhan lenturn untuk papan partikel biasa dan dekoratif, dibagi menjadi tiga tipe yaitu:

a. Tipe 18 b. Tipe 13 c. Tipe 8

Tabel 2.2 Sifat Fisis Dan Mekanis Papan Partikel Berdasarkan SNI No. Sifat Fisik / Mekanik SNI 03-2105-2006

1. Kerapatan (gr/cm3) 0,4 - 0,9

2. Kadar air (%) < 14

3. Daya serap air (%) -

4. Pengembangan tebal(%) Maks 12

5. MOR (kg/cm2) Min 82

6. MOE (kg/cm2) Min 2,04x104

7. Internal bond (kg/cm2) Min 1,5

8. Kuat rekat internal 1,5

9. Kuat impak -

2.8.5 Karakterisasi Papan Partikel

Karakterisasi Papan Partikel meliputi Pengujian sifat fisik yaitu: Densitas, kadar air, pengembangan tebal, sedangkan pengujian sifat mekanik: MOR, MOE, impak, dan kuat rekat internal.

a. Sifat Fisis 1. Densitas

Densitas atau kerapatan didefenisikan sebagai massa persatuan volume material, pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Berat bahan yang diuji ditimbang, lalu diukur rata-rata panjang, lebar, tebal untuk menentukan volume contoh uji. Nilai densitas atau kerapatan papan komposit di hitung dengan menggunakan rumus :

V M (2.1) Keterangan : ρ : kerapatan (g/cm³) M : berat contoh uji (g) V :volume contoh uji (cm³)

2. Penetapan Kadar Air

Penetapan kadar air papan partikel dilakukan dengan menghitung selisih berat awal contoh uji dengan berat setelah dikeringkan dalam oven selama 4 jam pada suhu (103 2) C dengan menggunakan contoh uji penghitungan kerapatan. Kadar air papan dihitung dengan rumus:

KA = 0 1 1 0 B B B x100% (2.2)

Keterangan :

KA : Kadar air (%)

B0 : Berat contoh uji sebelum perendaman (g)

B1 : Berat contoh uji setelah perendaman (g)

3. Pengembangan Tebal

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum dan setelah perendaman dalam air dingin selama 24 jam sedalam 3 cm dari permukaan air. Daya serap air tersebut dihitung dengan rumus:

TS= 100 1 1 2 x T T T % (2.3) Keterangan : TS : pengembangan tebal (%)

T1 : tebal sampel sebelum perendaman (cm)

30

b. Sifat Mekanis

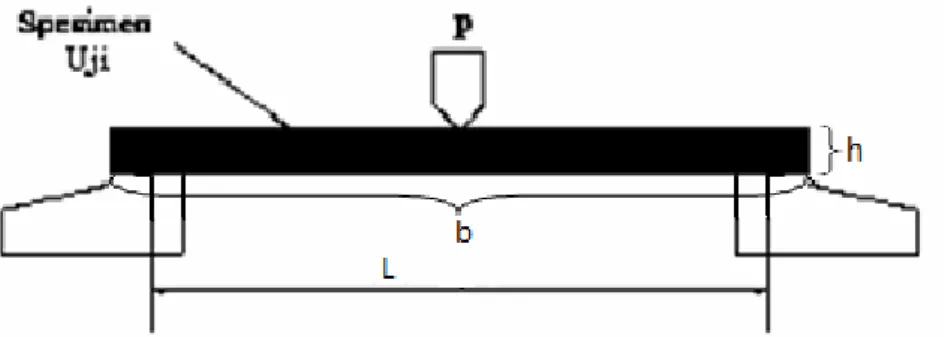

1. Pengujian Kuat Patah (MOR)

Pengujian MOR dilaksanakan bersamaan dengan pengujian MOE. Skema pengujian digambarkan pada gambarkan pada gambar berikut.

Gambar 2.8 Universal Testing Machine

Modulus patah (MOR) adalah salah satu sifat mekanis papan yang menunjukkan kekuatan dalam menahan beban. Untuk memeperoleh nilai MOR, maka pengujian pembebanan dilakuakn sampai contoh uji patah, dengan kecepatan 10mm menit (SNI 03-2105-2006).

Rumus yang digunakan adalah :

(2.4) Keterangan : 2 2 3 bh PL : modulus patah (kgf / cm ) P : beban maksimum (kgf) L : jarak sangga (cm) b : lebar contoh uji (cm) h : tebal contoh uji (cm)

2. Modulus Elastisitas (MOE)

Modulus elastisitas (MOE) menunjukkkan ukuran ketahanan papan menahan beban dalam batas proporsi (sebelum patah). Sifta ini penting jika papan digunakan sebagai bahan konstruksi.

Gambar 2.9 Pemasangan Benda Uji

Rumus yang digunakan adalah: Ef P x bh L 3 3 4 (2.5) Keterangan : Ef : modulus elastisistas (kgf/cm ) P : beban sebelum proporsi (kgf) L : jarak sangga (cm)

2

: lenturan pada beban sebelum batas proporsi (cm) b : lebar contoh uji (cm)

32

3. Pengujian Kuat Impak

Pengujian impak adalah suatu kriteria penting untuk mengetahui kegetasan bahan polimer. Pengujian impak Charpy, Izod dst, dalam hal ini umumnya dipakai. Umumnya, kekuatan bahan impak polimer lebih kecil daripada kekuatan impak logam. Kalau ikatan antar molekul atom kuat, atau berat molekul besar, kekuatan impak besar juga.

Bahan polimer menunjukkan penurunan besar pada kekuatan impak kalau diberi regangan pada pencetakannya, selanjutnya sifta-sifat yang diperlukan dapat diperbaiki dengan menambah filler yang cocok kedalam matriks. Harga impak menjadi lebih besar dengan meningkatkan absorbsi kadar air dan menjadi kecil karena pengeringan. Cara pengujian impak dapat dilakukan dengan cara pengujian Charpy, Izod atau dengan bola jatuh. (Nurmaulita 2010).

Gambar 2.10 Alat Uji Impak

Dalam menentukan nilai impak dilakukan perhitungan nilai charpy dengan menggunakan persamaan berikut(departemen perindustrian, 1994 dan Smallman dan bishop, 2004).

A E

KC (2.6)

Keterangan :

KC = Nilai impak Charpy (J/mm2) E = Energi disepasi (J)

A = Luas Penampang (mm2)

4. Pengujian Tarik

Uji tarik dilakukan untuk mengetahi kemampuan papan partikel untuk menan ahan beban tarik tegak lurus permukaan sampel berukuran 5cm x 5cm x 1cm. Sampel diukur panjang dan lebarnya kemudian sampel direkatkan pada dua buah balok besi, selama 24 jam. Kemudian sampel ditarik pada arah vertikal dengan kecepatan sekitar 2 mm/menit.

Persamaan yang digunakan dalam uji tarik adalah : PxL B cm kgf tarik uji keteguhan ( / 2) (2.7) Keterangan : B :Beban maksimum (kgf) P : Panjang (cm) L : Lebar (cm)

34

Gambar 2.11 Uji Kuat Rekat Internal