32 V. GL’s ROLE

A. Pengertian GL’s Role

Pada struktur organisasi Toyota, terdapat seorang line head yang berperan untuk menjaga agar line yang berada di bawah tanggung jawabnya dapat berjalan dengan baik berdasarkan 5 misi utama yaitu : safety, kualitas, produktivitas, biaya, dan pengembangan sumberdaya manusia. GL adalah singkatan dari Group Leader yang merupakan istilah dari Toyota Motor Corporation, sedangkan istilah yang digunakan di TMMIN adalah line head. Line head adalah sebuah posisi untuk pimpinan line produksi. Di PT. TMMIN ada 12 shop floor dan 325 line produksi.

Tujuan dari pelatihan peran adalah mengembangkan orang di dalam setiap tingkatan pekerjaan sehingga dapat melaksanakan tugas yang konkrit. Pelatihan GL’s role adalah pelatihan yang diberikan untuk para line head agar mereka dapat tahu, mengerti, menjalankan dan dapat melakukan perbaikan-perbaikan terkait perannya sebagai seorang pemimpin pada line produksi. Selain agar dapat menjalankan peran sebagai seorang pemimpin, line head juga diharapkan dapat meningkatkan kemampuan stafnya dengan sistem on the job development. Selain itu, untuk mendukung seorang line head sehingga dapat menjalankan perannya, pelatihan GL’s Role juga diberikan untuk atasan-atasan line head tersebut.

Situasi yang ideal bagi seorang line head adalah apabila line head sangat memahami standar kerja yang ada dan memahami kemampuan dasar (fundamental skill) anggota kelompok sendiri, dan dapat mengatur kelompok mereka dengan lancar melalui identifikasi abnormalitas berdasarkan observasi (genba genchi genbutsu).

Peran seorang line head dimulai dari sebelum produksi berjalan. Line head harus memastikan 4M (man, method, machine, material) komponen produksi sudah siap untuk dimulainya produksi. Ketika produksi berjalan, line head memastikan bahwa produksi berjalan sesuai dengan standar kerja yang ada. Selain itu, line head siap menanggapi apabila terjadi abnormalitas. Ketika

33 produksi selesai, line head memastikan 4M komponen produksi siap untuk dimulainya produksi shift selanjutnya. Perawatan peralatan dan mesin secara rutin juga merupakan tanggung jawab seorang line head.

B. Memastikan Kondisi Awal Sebelum Produksi Dimulai

Sebelum produksi dimulai, line head harus memastikan 4M komponen produksi sudah siap sehingga tidak akan mengakibatkan abnormalitas pada saat produksi berjalan. Komponen – komponen yang harus dipastikan adalah man (operator), material, mesin, dan metode.

1. Man

Setiap pagi, sebelum produksi dimulai, line head memeriksa kehadiran anggotanya dan kondisi kesehatan mereka pada waktu 5 minutes talk. Kondisi kesehatan anggota diperiksa dengan melakukan senam pagi. Anggota diminta melakukan beberapa gerakan yang akan menunjukan apabila terjadi permasalahan ergonomi.

Apabila jumlah operator untuk mulai produksi kurang, maka line head harus melaporkan kepada atasannya untuk mendapatkan bantuan dari kelompok lain.

Selain itu, line head juga harus memastikan kesesuaian antara kemampuan (skill) yang dimiliki oleh operator, dengan proses yang akan dikerjakan oleh operator tersebut. Line head juga harus merencanakan pelatihan kemampuan dasar untuk operator-operatornya, sehingga apabila ada operator yang tidak masuk, operator yang lain dapat menggantikan karena telah menguasai proses tersebut. Pelatihan tersebut bisa dilakukan dengan diberlakukannya rotasi pekerjaan.

34 2. Material

Yang terpenting dari menjaga agar material selalu tersedia dan berada di tempatnya sehingga tidak terjadi abnormalitas adalah membuat budaya 4S mengakar. 4S adalah seiri (memisahkan antara yang masih diperlukan dan yang tidak perlu, yang sudak tidak perlu dibuang),

seiton (menyusun berdasarkan dan meluruskan), seisou

(membersihkan dari kotoran), seiketsu (rapi dan bersih sehingga 3S yang lain dapat terjaga). Dalam istilah Indonesia, 4S menjadi 5R, yaitu Ringkas, Rapi, Resik, Rawat dan Rajin. 4S adalah langkah pertama untuk pengembangan shop floor dan sumberdaya manusia. Aturan penyimpanan yang harus diterapkan terkait dengan 4S berhubungan dengan barang-barang tersebut benar-benar diperluakan untuk diletakkan di sana, tempat tersebut dirancang dengan baik, jumlah barang yang diletakkan di sama dalam jumlah minimum, dan diberi label untuk penempatannya.

Ada 5 tahapan pengertian 4S, tahap pertama hanya sekedar mengetahui bahwa 4S berarti membersihkan. Tahap kedua adalah mengetahui kata-kata dari 4S. Tahap ketiga adalah mengetahui kata-kata dari 4S dan mengerti makna setiap kata-katanya. Tahap keempat, dapat melihat adanya abnormalitas dari barang-barang. Tahap kelima adalah dapat membuat 4S sebagai alat untuk kaizen terhadap abnormalitas. Tugas line head lainnya terkait dengan persiapan material sebelum produksi dimulai adalah memberikan petunjuk pada anggotanya untuk mengamati kondisi 4S pada daerah yang menjadi tanggung jawabnya dan mempersiapkan part, peralatan dan pengiriman material untuk dimulainya produksi.

3. Machine

Line head harus mengamati area yang menjadi tanggung jawabnya sebelum pekerjaan dimulai dan setelah pekerjaan selesai. Tugas ini dibagi menjadi tugas start-up dan tugas shut down. Tugas start up

35 untuk mambuat line dapat mulai bekerja dengan segera. Setelah mesin dinyalakan, dilakukan pemeriksaan sebelum operasi produksi dimulai, pemanasan mesin, dan memastikan pekerjaan maintenance antar shift. Sedangkan tugas shut down adalah mengakhiri pekerjaan line dengan mematikan peralatan setelah operasi maintenance harian. Pekerjaan line harus diselesaikan tanpa menimbulkan gangguan pada shift berikutnya.

4. Method

Pada awal produksi, line head harus memeriksa apakah terjadi poin perubahan pada linenya hari itu. Poin perubahan dilihat dari faktor 4M, contohnya, pada faktor man poin perubahan yang mungkin terjadi adalah ada operator yang tidak masuk atau ada operator baru yang akan mulai masuk line. Sedangkan poin perubahan pada faktor machine dan material adalah apabila terdapat mesin atau peralatan baru. Poin perubahan pada faktor method adalah jika terdapat metode baru untuk melakukan proses, contohnya terjadi perubahan takt time. Sebelum produksi dimulai, line head harus sudah memahami poin perubahan yang terjadi, dan segera mengkomunikasikan dengan anggota-anggotanya. Harus dipastikan juga apakah dengan adanya perubahan, shop floor dalam keadaan yang serius atau tidak. Setelah proses produksi berjalan, line head akan mengkonfirmasi poin perubahan yang dilakukan.

Tugas-tugas seorang line head dikontrol dengan papan penugasan (assign board). Assign board berfungsi juga sebagai alat komunikasi dari line head kepada para anggotanya dan juga atasannya apa yang terjadi pada linenya hari itu, apakah terjadi poin perubahan dan apakah poin perubahan itu berpengaruh ke line lain.

36 C. Implementasi Produksi – Mempertahankan Kondisi Normal

Untuk menjaga kondisi produksi tetap berjalan dengan normal dan untuk menghindari abnormalitas, maka line head harus mengimplementasikan standar kerjanya dengan sungguh-sungguh. Namun, sebelum mengimplementasikan standar kerja, line head dan anggota-anggotanya harus mempersiapkan lingungan kerja di mana standar kerja tersebut diterapkan, dengan cara memastikan jenis part dan alat serta penempatannya harus sesuai dengan kebutuhan prosedur kerja.

Ada empat langkah yang dilakukan untuk dapat mengimplementasikan standar kerja. Langkah-langkah tersebut adalah :

1. Tetapkan standar kerja

Untuk menetapkan standar kerja, line head harus memperhatikan tiga langkah yang sehingga operator dapat mengikuti standar kerja. Tiga langkah kerja tersebut adalah kemampuan dasar (fundamental skill), elemen kerja dan standar kerja. Seorang operator baru harus mengambil pelatihan kemampuan dasar dan disertifikasi oleh pelatih (trainer) dari dojo (operator mencapai level skill #1). Kemudian operator tersebut mengikuti pelatihan pekerjaan di masing-masing elemen kerja dan part, dan disertifikasi oleh trainer yang diberi wewenang (keahlian masing-masing elemen kerja dari operator mencapai skill level #2). Serelah itu, operator melakukan pelatihan standar kerja langsung di line dan disrrtifikasi oleh trainer yang diberi wewenang (hingga mencapai skill level #3, operator mampu bekerja sendiri tanpa didampingi lagi).

Tiga elemen standar kerja yang harus diperhatikan oleh line head untuk membuat standar kerja, adalah takt time, urutan pekerjaan, dan stock standar pada saat proses. Takt time adalah waktu yang ditetapkan untuk memproduksi satu komponen atau satu kendaraan. Urutan pekerjaan berhubungan dengan urutan operasi dalam satu siklus proses yang menuntun pekerja untuk menghasilkan barang yang kualitasnya baik dengan cara yang sangat efisien. Stock standar dalam

37 proses adalah jumlah minimum part yang selalu tersedia untuk melaksanakan produksi. Agar memungkinkan pekerja melakukan pekerjaannya secara terus-menerus dalam sejumlah urutan sub-proses, mengulangi operasi yang sama berulang-ulang dalam urutan yang sama. Pada intinya standar kerja merupakan kombinasi elemen kerja, untuk melaksanakan proses dengan waktu yang sudah ditentukan (takt time), standar kerja juga menunjukkan volum pekerjaan atau orang yang terlibat.

2. Ajarkan standar kerja dan pastikan operator melakukannya

Line head harus memastikan bahwa operator mengerti standar kerja yang ada dan melakukannya ketika mengerjakan proses. Line head tidah harus mengajarkan langsung ke operator, yang bertugas mengajarkannya adalah group head, line head hanya memastikan bahwa group head tersebut mengajarkannya dengan benar.

Mengajarkan standar kerja mengikuti metode Toyota Job Instruction. Langkah-langkahnya adalah : mempersiapkan untuk pelatihan, lakukan dan tunjukkan, biarkan operator melakukannya, dan konfirmasikan. Apabila ada lima urutan kerja, trainer harus melakukan dan menunjukan lima urutan pekerjaan itu dulu, kemudian operator akan melakukan urutan yang pertama dan urutan kedua sampai keempat dilakukan oleh trainer. Lalu untuk langkah kedua, operator melakukan urutan pertama dan kedua dilanjutkan dengan trainer melakukan urutan ketiga sampai kelima. Kemudian, operator melakukan urutan pertama hingga ketiga, dan trainer akan melakukan urutan keempat hingga kelima. Selanjutnya, operator akan melakukan urutan pertama hingga keempat dan trainer akan melakukan urutan kelima. Hingga pada akhirnya, operator dapat mengerjakan kelina urutan pekerjaan dengan baik. Ilustrasinya dapat dilihat di Gambar 5.1. Pencapaian tingkat kemampuan operator dilihat dari akurasi pekerjaan (melakukan tiga siklus yang sama sesuai dengan lembar elemen kerja),

38 akurasi waktu (melakukan tiga kali siklus dengan kondisi normal tanpa terjadi line stop), dapat mendeteksi apabila terjadi abnormalitas dan menghentikan line (dengan melakukan stop, call, wait) dan tidak meneruskan produk defect (cacat) pada saat training.

Gambar 5.1. Ilustrasi pelatihan elemen kerja

Selain itu, seorang operator dianggap mengerti standar kerja dan mampu mengajar apabila dapat melakukan lima siklus yang sama sesuian dengan lembar elemen kerja, melakukan lima siklus dengan posisi mulai dan berakhir di tempat yang sama, melakukan lima siklus dengan gerakan yang terus-menerus tanpa tersendat, mampu melakukan proses tanpa berhenti selama dua jam, dan tidak meloloskan produk cacat selama tiga bulan.

3. Mencari muda, mura, dan muri

Muda adalah berbagai macam fenomena dan efek yang tidak meningkatkan nilai tambah. Muda dapat dibagi menjadi 7 jenis, yaitu: muda cacat atau yang perbaikan, muda produksi berlebih (over production), muda proses, muda pengangkutan (pengiriman), muda inventory (stok), muda gerakan, muda menunggu. Mura adalah ketidak teraturan karena perencanaan produksi untuk kendaraan atau part tidak tetap, kadang banyak, kadang sedikit. Sedangkan muri adalah mmberi beban berlebih pada pikiran dan tubuh. Dalam hubungannya dengan mesin dan peralatan, muri adalah memberi beban

39 melebihi kemampuan yang dapat ditanggung oleh mesin atau peralatan tersebut.

Seorang line head bertugas memastikan tidak ada muda, mura, dan muri dari sudut pandang lingkungan pekerjaan. Line head harus dapat menemukan apakah pekerjaan terlalu berat untuk operator sehingga dapat mengubah menjadi lebih ringan, dan sebaliknya, apabila pekerjaan tersebut terlalu ringan untuk operator line head bisa mengubahnya menjadi sesuai kemampuan. Line head harus peka terhadap muda walaupun hanya satu detik, satu tetes, satu langkah, dan satu potong, karena apabila terjadi muda satu detik setiap proses, maka akan terjadi banyak waktu yang sia-sia dam menyebabkan kenaikan biaya.

4. Melaksanakan kaizen

Di Toyota, untuk melakukan kaizen, harus mengikuti metode PDCA (Plan-Do-Check-Action). PDCA untuk melaksanakan kaizen pada standar kerja adalah membuat standar kerja (plan), implementasi standar kerja (do), menemukan pekerjaan yang sulit (check), dan lakukan kaizen terhadap pekerjaan yang sulit tersebut (action).

Pada saat implementasi standar kerja, line head, group head, dan operator sebaiknya memiliki kesadaran akan masalah sehingga dapat berlanjut ke tahap berikutnya. Pada tahap menemukan pekerjan yang sulit, harus dilaporkan, sehingga dapat dilakukan kaizen. Untuk melakukan kaizen, line head harus menggunakan ide anggota-anggotanya dengan maksimal. Karena anggota-anggota-anggotanya itulah yang mengetahui kondisi sebenarnya dari line yang menjadi tanggung tawab line head tersebut.

Selain implementasi standar kerja dengan sungguh-sungguh, line head juga harus memastikan bahwa anggotanya melakukan perawatan terhadap mesin-mesin dan peralatannya dengan rutin untuk menjaga agar kondisi produksi tetap

40 normal. Maintenance di Toyota berdasarkan pada Toyota Productive Maintenance. Aktivitas maintenance (perawatan), dilaksanakan bersama-sama antara divisi produksi dengan bagian engineering untuk memaksimalkan efisiensi peralatan. Empat pilar aktivitas maintenance adalah

1. Membangun peralatan yang baik (peralatan yang sederhana, dan tidak rusak). Maka, peralatan yang ada sudah dilengkapi dengan jenis maintenance yang jelas.

2. Maintenance untuk pencegahan kerusakan; aktivitas ini untuk menjamin peralatan tidak rusak (memperbaiki peralatan sebelum rusak)

3. Memperbaiki kerusakan dengan segera dan teliti; diperlukan kemampuan untuk perbaikan yang tepat dan cepat, pencarian terus menerus akar permasalahan dan pencegahan terulangnya kerusakan kembali.

4. Kaizen peralatan yang baik; mengurangi kerusakan dan kerugian, peningkatan daya unjuk, meningkatkan safety.

Dari keempat pilar tersebut, yang merupakan maintenance rutin adalah pada poin kedua mengenai maintenance untuk pencegahan kerusakan.

Departemen yang melakukan produksi, sebaiknya melakukan maintenance sendiri tanpa terlalu mengandalkan bagian engineering. Keuntungan-keuntungan departemen produksi apabila melakukan pekerjaan maintenance sendiri adalah :

1. Operator memeriksa dan merawat peralatannya sendiri menjadikan maintenance untuk pencegahan menjadi efektif

2. Operator mengenal peralatannya dan mampu menemukan dan memberikan reaksi segera bila terjadi abnormalitas dan masalah dengan peralatannya

41 3. Operator melaksanakan minor maintenance (perawatan kecil) sendiri

akan membantu operasi lebih cepat dan lebih efisien

4. Operator menjadi punya kemampuan dibidang peralatan dengan memperoleh dan menggunakan skill maintenance, menghasilkan aktivitas kaizen lebih bersemangat, yang bertujuan pengurangan kerugian

5. Selalu menjaga peralatannya sendiri dalam kondisi terbaik adalah peran penting setiap orang yang terlibat dalam produksi

D. Implementasi Produksi – Menanggapi Abnormalitas

Keadaan abnormal adalah keadaan di mana standar yang jelas sudah ada, tetapi kondisi aktual yang ada menyimpang dari keadaan standar. Abnormalitas dikelompokkan menjadi 4 abnormalitas, yaitu abnormalitas pada safety, abnormalitas pada kualitas, abnormalitas pada produktivitas, dan abnormalitas pada biaya.

1. Safety

Konsep bekerja dengan safety di Toyota adalah “Zero Accident” yang berarti diharapkan tidak terjadi kecelakaan. Untuk mencegah terjadinya kecelakaan, dilakukan pencegahan secara proaktif, di mana sebelum memulai produksi line head harus memastikan anggotanya menggunakan APD (Alat Pelindung Diri) yang sesuai standar. APD yang standar adalah helm, sarung tangan, sepatu safety, arms cover, dan kacamata.

Salah satu yang menjadi potensi bahaya adalah postulate near miss, yaitu dalil yang menerangkan bahwa dari sekitar 300 postulate near miss (didalilkan nyaris celaka), akan terjadi 29 pengalaman nyaris celaka, dan kemudian akan benar-benar terjadi satu kecelakaan yang serius. Contohnya, apabila ada 300 kejadian orang menyebrang tanpa

42 konfirmasi ke kanan dan kiri, akan ada 29 kejadian orang nyaris tertabrak, hingga akhirnya akan ada satu kejadian orang tertabrak forklift. Ilustrasi postulate near miss tersebut dapat dilihat di Gambar 5.2.

Gambar 5.2. Ilustrasi Postulate Near Miss (Modul Pelatihan GL’s Role)

Untuk menciptakan tempat kerja yang aman, operator harus ditingkatkan kemampuannya untuk bekerja dengan aman, dan meningkatkan kesadaran akan pemeliharaan peraturan. Dari sisi mesin, mesin harus dijaga agar menjadi mesin tanpa bahaya dan mesin tanpa produk cacat. Metode yang aman adalah metode yang safety bagi pekerjaan dan pekerja yang melakukannya. Sedangkan peralatan yang digunakan harus menciptakan pekerjaan yang aman apabila menggunakan peralatan tersebut.

Dalam proses produksi, dikenal istilah STOP 6 (Safety Toyota 0/Zero Procedure 6) yaitu suatu prosedur di Toyota untuk mencegah terjadinya kecelakaan yang mempunyai potensi untuk terjadi, dikelompokan menjadi 6 kategori, yaitu ABCDF. Kategori-kategori tersebut adalah :

43 a. Apparatus, adalah kecelakaan atau insiden yang terjadi karena

alat atau mesin. Seperti terjepit, terseyat, dll. b. Big heavy, kejatuhan benda berat

c. Car, tertabrak mobil atau kendaraan lain seperti forklift, towing, atau truk

d. Drop, terjatuh

e. Electricity, tersengat listrik f. Fire, kebakaran atau ledakan

Apabila terjadi kecelakaan, yang dilakukan pertama kali adalah membantu korban terlebih dulu kemudian melaporkannya pada pihak yang terkait. Setelah itu, line head berkoordinasi dengan group head untuk mencari akar penyebabnya, lakukan penanggulangan, memastikan penanggulangan tetrsebut diimplementasikan, kemudian penanggulangan tersebut ditetapkan sebagai standar safety yang baru. 2. Kualitas

Konsep Toyota dalam kualitas adalah “100% Quality Assurance for Customers” (100% Jaminan Kualitas untuk Pelanggan). Agar konsep ini dapat berjalan dengan baik, maka line head harus memastikan bahwa di setiap proses tidak menghasilkan produk cacat, dan tidak meneruskannya. Operator harus bertindak seolah-olah prosesnya adalah proses terakhir sebelum ke pelanggan, jadi mereka akan bekerja dengan sebaik-baiknya. Kualitas sangat penting karena kualitas adalah keamanan (safety) bagi pelanggan.

Apabila produk cacat mengalir ke proses berikutnya, maka yang harus dilakukan adalah melakukan recall 100% produk cacat, cari akar permasalahannya, kemudian tentukan penanggulangannya. Jika terjadi produk cacat, yang harus dilakukan adalah melakukan perbaikan atau

44 pekerjaan ulang (rework) bagian yang cacat. Perbaikan atau rework adalah usaha untuk mengembalikan abnormalitas ke keadaan normal, dengan cara perbaikan dalam line (on-line repair/rework) dan perbaikan di luar line (off-line repair/rework), contohnya perakitan yang salah pasang atau body yang mengalami goresan.

Setelah melakukan pekerjaan ulang, sangat penting untuk menghindari cacat kedua. Contohnya adalah, setelah pengelasan kembali dikerjakan, diharapkan tidak mengabaikan cacat pada cat body tersebut. Pengerjaan ulang adalah merupakan poin perubahan, yang memerlukan 100% pemerikasaan dan hasilnya dicatat dalam buku komunikasi.

3. Produksi

Konsep Toyota dalam produksi adalah “Membuat Produk Secepat Produk Tersebut Terjual”. Dari konsep tersebut, yang harus dilakukan agar konsep tersebut berjalan adalah dengan tidak adanya produksi berlebih atau produksi yang kurang dari yang dibutuhkan, dengan prinsip produksi just in time.

Apabila operator yang seharusnya melakukan pekerjaan dengan standar tidak ada di tempat (sedang ke kamar mandi, pemeriksaan kesehatan, pelatihan, pulang cepat atau datang terlambat), maka harus ada pekerja pengganti (relief work). Sedangkan untuk menghindari line stop karena ada kerusakan pada mesin atau peralatan, maka digunakan peralatan atau mesin back up. Operasi dengan mesin alternatif tidak dapat menjamin kemampuan proses sama dengan kemampuan proses mesin aslinya. Karena itu, backup work harus dianggap sebagai poin perubahan.

4. Biaya

Konsep Toyota untuk biaya adalah “Membuat Produk yang Lebih Baik, dengan Biaya Lebih Murah dan Lebih Cepat”. Yang dapat

45 dilakukan di tempat kerja agar konsep tersebut dapat berjalan adalah mengurangi muda (pemborosan) dengan cara aktivitas pengurangan biaya.

Bagian dari manajemen biaya adalah mengenali fluktuasi pengeluaran uang dan melakukan penanggulangan apabila pengeluaran tersebut keluar dari standard. Biaya-biaya yang dapat meningkatkan biaya adalah biaya tenaga kerja (biaya lembur), biaya energi (penggunaan listrik berlebih), biaya peralatan, biaya perbaikan produk cacat, biaya material tidak langsung, dan biaya pembelian part. Biaya-biaya tersebut diamati terus-menerus, dan apabila terjadi peningkatan atau penurunan dari standar merupakan abnormalitas. Kemudian harus

dicari akar penyebabnya untuk kemudian ditetapkan

penanggulangannya.

E. Manajemen Abnormalitas

Manajemen abnormalitas adalah visualisasi kondisi normal dan abnormal di setiap tempat dan dapat melakukan penanggulangan terhadap abnormalitas segera. Manajemen abnormalitas dilakukan untuk agar dapat mengendalika abnormalitas yang tidak sesuai standar sehingga abnormalitas dapat mudah terlihat, mudah melakukan kaizen dan pekerjaan menjadi lebih efisien.

Manajemen abnormalitas fokus terhadap 3 hal yang bergerak (three moving items) yaitu, benda-benda fisik (physical goods), orang, dan manajemen informasi. Yang di perhatikan dari benda-benda fisik adalah 4S di line mengikuti standar atau tidak, dan adanya benda-benda fisik tersebut, memungkinkan aliran barang yang pertama masuk menjadi pertama keluar (FIFO; First In First Out). Pada orang, yang menjadi perhatian adalah standar kerja orang tersebut. Sedangkan target adalah yang menjadi perhatian pada bagian manajemen informasi.

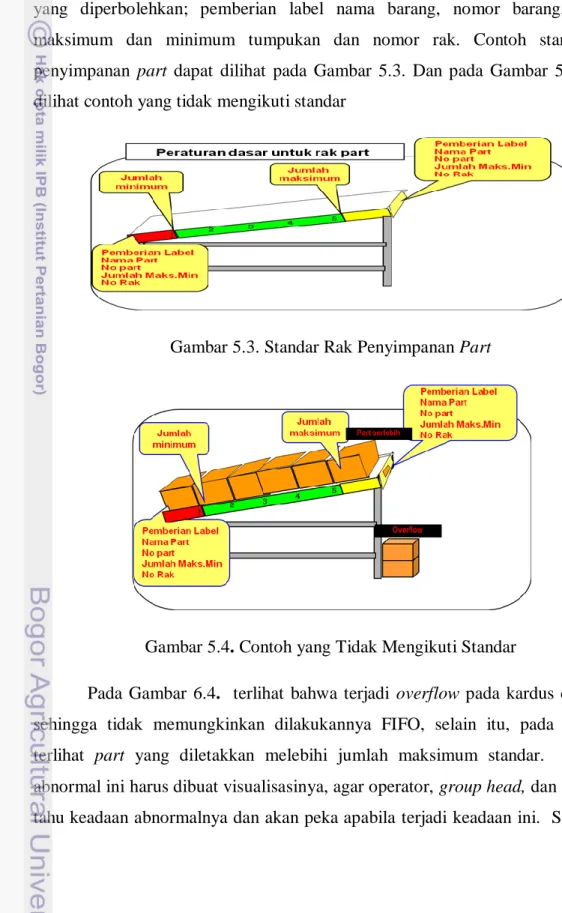

46 Ada tiga langkah dalam manajemen abnormalitas, yaitu buatlah standar yang jelas, kemudian lakukan 4S dan buatlah visualisasi, selanjutnya lakukan pemecahan masalah untuk mencegah kejadian berulang. Pada barang-barang fisik, line head harus menetapkan standar yang jelas tentang sistem penyimpanannya. Standar tersebut meliputi jumlah maksimum dan minimum yang diperbolehkan; pemberian label nama barang, nomor barang, jumlah maksimum dan minimum tumpukan dan nomor rak. Contoh standar rak penyimpanan part dapat dilihat pada Gambar 5.3. Dan pada Gambar 5.4. dapat dilihat contoh yang tidak mengikuti standar

Gambar 5.3. Standar Rak Penyimpanan Part

Gambar 5.4. Contoh yang Tidak Mengikuti Standar

Pada Gambar 6.4. terlihat bahwa terjadi overflow pada kardus di bawah sehingga tidak memungkinkan dilakukannya FIFO, selain itu, pada rak juga terlihat part yang diletakkan melebihi jumlah maksimum standar. Keadaan abnormal ini harus dibuat visualisasinya, agar operator, group head, dan line head tahu keadaan abnormalnya dan akan peka apabila terjadi keadaan ini. Sementara

47 itu, penanggulangan sementara apabila terjadi keadaan abnormal adalah meletakan tanda bahwa itu adalah part berlebih dan baru akan menggunakannya setelah ditempatkan di penyimpanan sementara. Sedangkan, penanggulangan pencegahan terulangnya keadaan abnormal tersebut kembali adalah dengan memeriksa siklus logistik dan kecepatan penggunaan, kemudian merubah lsiklus logistic yang ada menjadi siklus logistic yang tepat sehingga tidak akan terjadi part yang berlebih lagi.

Dari aspek orang, yang harus diperhatikan adalah standar kerjanya. Untuk awalnya, harus ditetapkan standar kerja yang jelas dan mudah dimengerti operator yang menjalankannya. Tujuan dari standar kerja adalah untuk mengklarifikasi cara melakukan pekerjaan untuk setiap anggota untuk mencapai misi shop floor. Misi shop floor yang menjadi target pencapaian adalah “Menghasilkan produk yang lebih baik, dengan biaya lebih rendah dan lead time yang lebih singkat”. Apabila tidak ada standar kerja, maka operator akan bekerja sesuai cara yang mereka suka, tidak ada urutan yang tepat dan shop floor tidak bisa dikendalikan. Dengan menggunakan Tabel Standar Kerja Kombinasi, line head memastikan standar kerja benar-benar diimplementasikan dengan tepat. Line head akan menemukan akar penyebab standar kerja tidak diimplementasikan dengan benar, dengan menanyakan pada operator untuk menemukan apakah operator tidak mengikuti standar kerja atau standar kerjanya yang memang sulit untuk diikuti. Setelah itu, line head akan mengimplementasikan penanggulangannya.

Untuk manajemen informasi, line head harus mengelompokan manajemen informasi berdasarkan lima misi utama dan dibuat visualisasinya. Setiap line head mempunyai GL Management Board sebagai alat untuk mengkomunikasikan

pekerjaannya, mengkomunikasikan poin perubahan, dan untuk

mengkomunikasikan kemajuan aktivitas line head setiap hari, maka GL Management Board dikontrol harian. Contoh dari GL Management Board dapat dilihat di Gambar 5.5.

48 Gambar 5.5. Contoh GL Management Board di line Machining

GL Management Board digunakan sebagai alat komunikasi. Upaya pemecahan masalah untuk keadaan abnormal divisualisasikan di GL Management Board