NANO TECHNOLOGY FOR WASTE MINIMIZATION IN THE TANNING PROCESS: A RIVIEW

Prayitno

Balai Besar Kulit, Karet, dan Plastik, Badan Pengkajian Kebijakan, Iklim, dan Mutu Industri Kementerian Perindustrian RI

E-mail: [email protected]

ABSTRACT

Recently tanning process in Indonesia mainly used chrome tan agent because

of their superior in physical properties of the leather resulted, but in the other hand it

will exhaust chrome toxic waste. With the enhancement of environmental

consciousness, the demand of the leather product is change for the eco-friendly

leather product. To produce eco-friendly leather can be achieved by using non

chrome tan agent. Tanning by using silica tan agent will produce leather wet white,

in which no chrome in the finish leather and in their waste produced. Nano-SiO2 tan

agent has abundance of un-paired atoms, so that has ability to combine with leather

fiber (collagen) to produce protein and SiO2 chain. Beside nano-silikat, nanokomposit

Vinyl polimer/ ZnO and MPNS/SMA (methacryloxy propyl nano SiO2)/SMA

styrene-maleic anhydride) is able also to tan leather. Those tan agent is able to enhance

leather quality mainly for leather shrinkage. Beside nano- silika tan agent many

nano-particle substances can be used also for retanning and finishing to improve the

quality of the leather product.

KAJIAN TEKNOLOGI NANO DALAM MEMINISASI LIMBAH PADA PROSES PENYAMAKAN KULIT

Prayitno

Balai Besar Kulit, Karet, dan Plastik, Badan Pengkajian Kebijakan, Iklim, dan Mutu Industri Kementerian Perindustrian RI

E-mail: [email protected]

ABSTRAK

Proses penyamakan di Indonesia biasa dilakukan dengan menggunakan

bahan penyamak khrom. Penyamakan dengan bahan khrom akan menghasilkan

kulit yang mempunyai keunggulan dalam kelemasan dan sifat fisis lainnya. Namun di

sisi lain, penyamakan dengan khrom ini akan mengeluarkan bahan pencemar yang

sangat toksik sehingga limbah yang dihasilkan dikategorikan sebagai limbah B3.

Dengan meningkatnya kesadaran akan lingkungan, permintaan produk-produk kulit

pun berubah. Masyarakat menghendaki produk-produk yang akrab lingkungan. Hal

tersebut dapat dicapai dengan menggunakan bahan pengganti samak khrom dengan

bahan yang akrab lingkungan. Penyamakan yang menggunakan bahan penyamak

silica akan menghasilkan kulit wet white yang akrab lingkungan. Bahan penyamak

nano–SiO2 merupakan partikel SiO2 yang mempunyai ukuran nano,, mempunyai

atom yang tidak berpasangan dalam jumlah besar, sehingga mempunyai

kemampuan untuk berikatan dengan serat kulit ( collagen ) yang akan membentuk ikatan protein dan SiO2. Selain nano silika dapat pula dilakukan penyamakan

dengan menggunakan nano komposit seperti vinyl polimer/Zn0 dan juga nanokomposit MPNS/SMA (methacryloxy propyl nano SiO2)/ styrene-maleic

anhydride) Bahan penyamak tersebut dapat meningkatkan kualitas kulit terutama

suhu kerut dari kulit. Selain untuk penyamakan, bahan bahan nano digunakan pula

pada proses penyamakan ulang dan finishing yang mampu menigkatkan kulit

jadinya.

PENDAHULIAN

Industri kulit merupakan industri yang sangat berpotensi mencemari

lingkungan dikarenakan limbah yang dikeluarkan. Dalam memproses kulit

diperlukan banyak tahapan-tahapan proses (Brown, 2012) dimana pada setiap

tahapan diperlukan air dan bahan kimia yang besar sehingga limbah yang dihasilkan akan besar pula. Kanagaraj et all (2006) menyatakan bahwa untuk memproses 1 ton

kulit mentah dihasilkan 45 – 50 m3 limbah cair. Limbah yang dikeluarkan

mengandung bahan-bahan pencemar sesuai dengan bahan yang digunakan pada

setiap tahapan proses. Ada 3 (tiga) tahapan utama dalam memproses kulit mentah

menjadi kulit tersamak, proses-proses tersebut adalah: proses pengolahan basah

(Beam house operation), proses penyamakan (Finishing) dan proses akhir (finishing)

(Prayitno,2009)

Proses pengolahan basah (Beam House Process) dimulai dari proses

penyimpanan bahan baku (ware house operation) sampai dengan proses

pengasaman (pickling) yang menghasilkan kulit pikle. Pada tahapan proses ini

menurut Prayitno (2010) jenis limbah yang dikeluarkan berupa limbah padat garam,

bulu, sisa buang daging. Limbah gas berupa gas ammonia dan hidrogen sulfida

sedang limbah cair mengandung Ca(OH)2, ammonia, sulfida, deterjen, antiseptik dan

larutan garam.

Proses penyamakan yaitu proses memasukan bahan penyamak kedalam kulit untuk membentuk ikatan silang (cross lingking ) dengan serat kulit

(Thorntensen,1985; Sharphouse,1989). Bahan penyamak krom sampai saat

merupakan bahan penyamak yang banyak digunakan oleh sebagian besar industri penyamakan. Christner et al (2012) menyatakan bahwa hampir 80% industri

penyamakan dunia menggunakan bahan penyamak krom. Bahan penyamak krom

mempunyai keunggulan-keunggulan dalam sifat-sfat fisis kulit yang dihasilkan seperti

kuat tarik, kelemasan dan berat kulit ( El-Sahat et al, 2010). Pada proses proses

penyamakan dengan krom diperlukan bahan penyamak krom sekitar 10% dari berat

kulit sesudah proses pengasaman (kulit pickle), khrom yang terikat dengan serat

kulit menurut Karthikeyan et al (2012), hanya sekitar 70% dari jumlah krom yang

dalam prosesnya menggunakan krom valensi VI yang direduksi, meskipun krom

valensi III namun apabila limbah tersebut tidak segera ditangani, oleh pengaruh

udara dan panas sinar matahari akan dapat teroksidasi menjadi krom valensi VI

yang bersifat toksik dan mudah larut.

Menurut Indonesia PPR (1999), industri kulit dikategorikan sebagai industri

penghasil limbah B3. dikarenakan dalam prosesnya akan dikeluarkan limbah logam

berat krom. Sehingga untuk pengumpulan, mengangkut, memanfaatkan, mengolah,

menimbun serta menyimpan limbahnya diperlukan ijin khusus sesuai peraturan

perundangan yang berlaku. Sampai saat ini tempat pembuangan akhir limbah B3

baru ada di Cilengsi, Jakarta. Hal mana akan sangat memberatkan industri, terutama

industri-industri menengah kebawah apabila harus membuang limbah padatnya di

Cilengsi.

Proses finishing dimaksudkan untuk membentuk kulit yang sudah disamak

menjadi kulit jadi yang memenuhi persyaratan, proses ini meliputi proses

penyamakan ulang (retanning), peminyakan (fatliquoring), pewarnaan (dyeing)

hingga pekerjaan mekanis seperti pementangan hingga penyeterikaan. Pada

umumnya pewarnaan kulit di proses dengan menggunakan zat warna anionik

(anionic dyestuff) seperti zat warna asam, zat warna komplek logam, jarang sekali

digunakan untuk pewarnaan kulit yang berupa pigmen. Pewarnaan kulit

merupakan proses yang banyak tantangannya karena produk kulit harus dapat memenuhi persyaratan pasar. Sehingga kulit dituntut untuk dapat memenuhi

kriteria-kriteria efektivitas biaya, kelemasan, standar kelunturan, batas kecacatan kulit dan

keseragaman produk. Usaha-usaha telah banyak dilakukan untuk mendapatkan

suatu proses pewarnaan dengan menggunakan drum dan pelarut air sering terjadi

kegagalan untuk mendapatkan keseragaman produk meskipun menggunakan cara

dan bahan kimia yang sama. Disamping persyaratan diatas pertumbuhan jamur pada

kulit jadi masih sering terjadi dikarenakan bahan anti jamur yang digunakan tidak

bekerja dengan baik.

Industri penyamakan pada umumnya telah ada upaya-upaya untuk

mengendalikan limbah yang dikeluarkan saat proses. Pengendalian cemaran dapat

melalui usaha pencegahan terbentuknya limbah yaitu dengan penerapan teknologi

lingkungan seperti penggunaan ensim pada proses hilang bulu (Zeng et al, 2013),

penggunaan bahan penyamak nabati untuk menggantikan bahan penyamak mineral

(Bacardit et al, 2013). ataupun dengan penerapan 3R ( Reuse, Recycle dan

Recovery) (Prayitno, 2010) seperti recovery untuk penggunaan limbah krom shaving

sebagai bahan adsorben untuk zat toksis pada limbah cair dan juga pengambilan kembali krom dan protein (Pati et al, 2013). Untuk penanganan limbah yang masih

terbentuk dilakukan dengan membuat unit pengolah limbah khususnya untuk limbah

cair. namun disisi lain bahan penyamak ini yang merupakan logam berat berpotensi

untuk menimbulkan pencemaran lingkungan. Usaha pencegahan cemaran limbah

krom yang merupakan limbah logam berat yang dikategorikan B3 dapat dilakukan

dengan mencari alternatif pengganti bahan penyamak krom, sedangkan untuk

memperbaiki kualitas dapat dilakukan dengan mencari bahan penyamakan ulang

dan dan bahan untuk finishing. Telah banyak digunakan bahan penyamak non krom

yang digunakan untuk pengganti bahan penyamak krom diantaranya samak nabati,

aldehyda dan bahan penyamak mineral lainnya, namun bahan-bahan penyamak

tersebut masih dijumpai adanya kelemahan-kelemahan terutama dalam sifat fisis

diantaranya kelemasan dan kekuatan tarik kulit. Upaya untuk mengganti bahan

penyamak krom dengan bahan penyamak non krom yang mempunyai ukuran nano

saat ini mulai banyak dilakukan penelitian-penelitian disamping untuk bahan

penyamak juga bahan untuk penyamakan ulang dan finishing.

TEKNOLOGI NANO

Teknologi nano adalah ilmu pengetahuan yang mempelajari fenomena atau

sifat-sifat suatu obyek atau meterian dalam skala nano (1 hingga 100 nm dimana 1 nm = 1/1,000 μm = 1/1,000,000 mm = 1/1000,000,000 ) suatu ukuran yang sangat kecil ( pembuatan dan penggunaan bahan atau devais pada ukuran yang sangat

kecil (Nurul dan Jumarman, 2008). Bahan atau devais berada pada ukuran 1

hingga 100 nm disebut nanomaterial. Pada dimensi nano material akan menunjukan

sifat-sifat fisis yang berbeda, sehingga diharapkan akan memberikan teroboan baru

pada teknologi. Ukurannya yang sangat kecil akan banyak memberikan keuntungan

Minimisasi limbah dengan teknologi nano

Teknologi nano dapat diterapkan dalam berbagai bidang (Mario, 2006 )

- bidang energi dalam penghematan bahan bakar, solar cell berbahan nano akan memiliki efisiensi tinggi sehingga dapat mengurangi energi senyawa karbon,

batery yang tahan lama

- Bidang industri mengurangi emisi gas emisi karena sensifitas fabrikasi yang sangat tinngi, nanofilter dapat menyaring partikel-partikel yang sangat halus,

mengurangi penggunaan bahan karena memerlukan bahan sedikit akan tetapi

kualitas sama atau lebih dengan cara konventional.

- Teknologi nano pada industri penyamakan dapat diterapkan pada proses tanning dengan menggantikan bahan penyamak krom dengan bahan penyamak non krom

dengan ukuran nano seperti nano-SiO2, nano TiO2, nano-ZnO. Proses retanning ,

finishing sekaligus pengawetan kulit dengan co-polimer partikel nano-Styren dan

polimer acrylic (Yan and Jianzhong, 2011) atau dengan diallyl dimethyl

ammonium chlorida composite/nano SiO2 ( Gao et al . 2010 )

BAHAN-BAHAN PENYAMAK NANO

Kualitas kulit dengan penyamak krom disatu sisi akan memberikan hasil

paling unggul baik dalam sifat mekanis, phisis maupun kimianya dengan membentuk

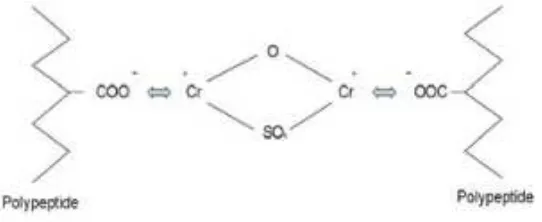

ikatan seperti disajikan pada gambar 1. Namun disisi lain penyamakan dengan krom

akan menghasilkan limbah krom dalam jumlah besar yang merupakan limbah B3

Usaha-usaha untuk mengurangi limbah krom terbentuk telah dilakukan antara lain

dengan penerapan industri bersih 3 R (Re-Cycle, Re-Use dan Recovery) namun

diperlukan tambahan biaya dan limbah krom masih terbentuk.

Industri kulit melaksanakan konsep teknologi bersih a.l mengganti samak

krom dengan bahan penyamak non krom. Teknologi penyamakan wet-white

merupakan alternatif, yang dapat dilakukan dengan :

Penyamakan dengan Nano-Silika

Partiket nano-silika mempunyai ukuran yang sangat kecil, atom-atom yang

tidak berpasangan ada dalam jumlah besar dan mempunyai kemampuan berikatan

dengan substrat polimer . Hal tersebut memberikan kemungkinan untuk digunaka

pada proses penyamakan kulit. Jika prekursor yang mengandung nano-partikel (seperti nano-SiO2) dimasukkan ke dalam serat kulit, prekusor ini akan

menghasilkan nano-SiO2 dalam kondisi khusus seperti radiasi, panas, hidrolisis

atau reaksi gas. Interaksi yang kuat antara fase organik dan anorganik akan

menghasilkan aktivitas dan energi permukaan yang tinggi dari nano-partikel. Serat

kolagen bertindak sebagai fasa organik sedangkan nano-SiO2 didistribusikan

merata dalam serat kolagen bertindak sebagai fasa anorganik (Fan, et al. 2006).

Penggunaan nano-partikel tidak hanya efisien meningkatkan sifat mekanik,

stabilitas termal dan hidrotermal dari kulit, tetapi juga memberikan fitur fungsional

seperti ketahanan terhadap sinar UV, jamur dan sebagai anti-mikroba (Fan, et al,

2006). Dengan demikian sifat mekanik dan stabilitas hidrotermal kolagen yang diberi

perlakuan dengan nano-SiO2 akan meningkat dengan nyata karena ikatan yang kuat

antara fase organik dan anorganik. Mekanisme ini sangat bagus untuk penyamakan

dengan silika dan diharapkan akan menghasilkan proses baru untuk pengganti

penyamakan konvensional dengan krom dalam pembuatan kulit. Disisi lain,

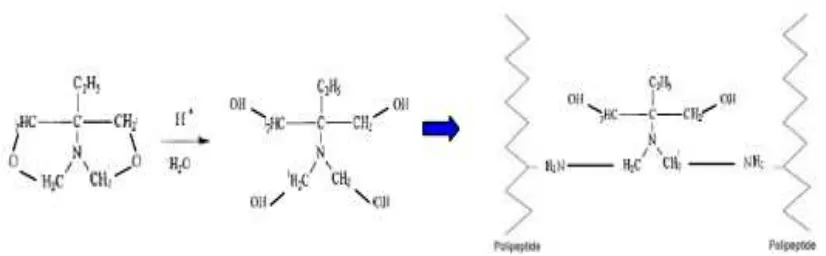

oxazolidine, dengan fungsional ring oxazolidine bertindak sebagai agen cross-linking

akan meningkatkan suhu kerut dari kulit (Yan, et al. 2008). Oxazolidin adalah

turunan heterosiklik yang diperoleh dengan reaksi senyawa amino hidroksi dengan

aldehida. Penerapan oxazolidine sebagai agen pre-tanning sebelum penyamakan

dengan nano-SiO2 diharapkan untuk memberikan kontribusi stabilisasi lebih tinggi

dari serat kolagen, seperti suhu kerut dan ketahanan kimia dari kulit. Pada saat

yang sama, oxazolidine dengan muatan kationik dapat memberikan kondisi yang

diharapkan dapat digunakan untuk bahan nano-tanning (Li, et al. 2006). Reaksi

olzasolidin dengan kolagen disajikan dalam gambar 2.

Gambar 2: Ikatan antara okzasolidin dan kolagen (INESCOP)

Proses penyamakan dengan nanosilika – okzasolidin dapat dilakukan

sebagai berikut (Yan, et al. 2008)

Kulit domba diproses sampai bating dengan cara konventional, kulit bating

dibuat pH 4 dengan menggunakan larutan 2% Natirum bicarbonat kemudian

tambahkan okzasolidin 2% berdasar berat pelt, drum diputar selama 2 jam,

tambahkan 2% larutan asam formiat untuk membuat pH 3.5 dan drum diputar

selama 1 jam, tambahkan 5% bahan penyamak nano-silika dan drum diputar 3-4

jam, kemudian tambahkan larutan campuran dari 1% asam sulfat dan 1% asam

formiat yang telah diencerkan dengan 150% air untuk membuat pH 2.5 dengan

memutar drum 1,5 jam dan biarkan 1 malam. Dilakukan basifikasi dengan

menambah 2% Natrium formiat dan 2% Sodium bicarbonat (larutan 1:10)

ditambahkan dalam 4 kali dengan interval 15 menit, drum diputar selama 2 jam dan

chek pH antara 5 – 5.5 Proses dilanjutkan dengan retanning, fatliquoring dan dying

secara konventional. Kulit samak yang dihasilkan dengan dengan bahan

penyamakan nano silika memberikan sifat-sifat fisis yang menyamai dengan yang

disamak dengan bahan penyamak krom, seperti disajikan pada tabel 1. Kulit yang disamak menggunakan kombinasi Nano-okzasolidine menunjukan ketahanan

terhadap jamur lebih tinggi dibandingkan dengan kulit yang disamak dengan krom.

Dengan nano-silika dan okzasolidin juga akan memberikan keuntungan dalam hal limbah yang dkeluarkan. Hasil pengujian terhadap COD, BOD dan TSS limbah

okzasolidin dilakukan pada proses sesudah bating tanpa proses pickle sehingga

dapat menggurangi limbah garam NaCl.

Tabel 1: Hasil uji fisis kulit samak

Penyamakan Kuat tarik (Mpa) Kuat sobek (n/mm Kuat letup

Kombinasi

Nano-silika 14,7 49,6 12.2

Krom 15,9 52,5 13,4

Persyaratan >6,5 >18 -

Sumber Yan, et al. (2008)

Tabel 2: Hasil uji limbah cair penyamakan

Penyamakan COD (ppm) TS (ppm) BOD5/COD

Kombinasi

nano-silika 3580 31,38 0,73

Samak krom 3120 55,96 0,28

Sumber: Yan, et al, (2008)

Biodegradasi dari bahan organik biayanya didasarkan pada nilai

perbandingan antara BOD5/COD , nilai kemudahan terdegradasi : sangat mudah

bila >45; mudah 0,3 -0,45; sulit 0,2- 0,3 dan sangat sulit <0,2.

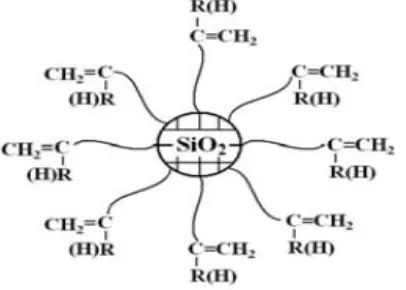

Penyamakan dengan Nano komposit

Li, et al. ( 2011 ) menggunakan sintesa vinyl polimer dengan Zn nano komposit untuk bahan penyamak. Vinyl polimer (dimethyl diallyl ammonium chlorida/

acrylic acid/ 2- hydroxyethyl acrylate/ acrylamide) disintesa melalui polimerisasi

radikal bebas kemudian vinyl polimer/Zn0 nanokomposit dengan sistem ultrasonik

dibuat sebagai bahan penyamak. Hasil penyamakan menunjukan adanya

peningkatan dalam kuat tarik sampai 11,90% dan kuat sobek 23,72% dan juga

ketahanan panas. Bentuk ikatan antara nano omposit dengan kolagen seperti

Gambar 3: Model ikatan Nanokomposit dengan kolagen (Sumber Gao, et al . 2013)

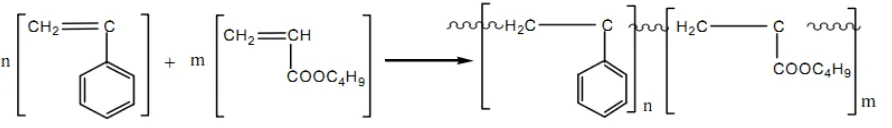

Pan, et al. (2005) menyamak kulit dengan menggunakan nanokomposit

MPNS (methacryloxy propyl nano SiO2)/SMA ( styrene-maleic anhydride) yang

merupakan hasil polimerisasi dari methacryloxy propyl nano SiO2 ( MPNS ) dengan

Styrene maleat anhidrid (SMA) dengan inisiator larutan benzoyl peroksida dalam

toluene. Hasilnya menunjukan suhu kerut dari dapat mencapai 950C, serta kulit

smaka mempunyai kualitas yang baik pada kepadatan, kelembutan dan

kelemasannya. Ikatan dari nanokomposit MPNS seperti disajikan pada gambar 4.

Gambar 4: Skema bentuk ikatan pada nanokomposit MPNS (Pan, et al.2005)

Retanning dengan bahan Nano

Tidak dapat dipungkiri bahwa sampai saat ini bahan penyamak krom masih

merupakan bahan penyamak yang banyak digunakan oleh hampir sebagian besar

industri penyamakan, selain untuk proses tanning maupun untuk retaning. Proses

mengatasi kekurangan bahan penyamak utama. Retaning digunakan baik untuk

bahan penyamak utama krom maupu non krom. Ada beberapa jenis bahan

penyamakan ulang dan dapat di kelompokan sebagai berikut:

- Bahan kationic seperti garam-garam anorganik seperti krom, aluminium, zirkonium, organik krom

- Anionik produk seperti vegetable ekstrak meliputi mimosa, quebracho, dan produk sintetik dan campuran

- Resin seperti bahan hasil prepolimerisasi, urea-based, melamine, dicyandiamide dan akrilik resin

- Bermacam-macam bahan retaning seperti silikat, aldehida, poliphosphat, bahan penyamak minyak.

El-Shahat et al. (2010) menggunakan nano-partikel dari copolimerisasi

styren/butyl acrylate hasil polimerisasi dari monomer styren dan butyl akrilate dengan

perbandingan berturut-turut 30:20 bagian untuk perlakuan A dan 23:27 bagian untuk

perlakuan B, reaksi kopolimerisasi disajikan pada gambar 5. untuk penyamakan

ulang menggunakan bahan penyamak utama krom.

Gambar 5: Persamaan reaksi kopolimerisasi dua monomer (El-Shahat et al. 2010)

Nano-partikel styrene/butyl akrilat sebanyak 8% digunakan untuk menyamak

ulang kulit sapi samak krom pada kondisi pH 5,5. Hasil penelitian El-Shahat et al

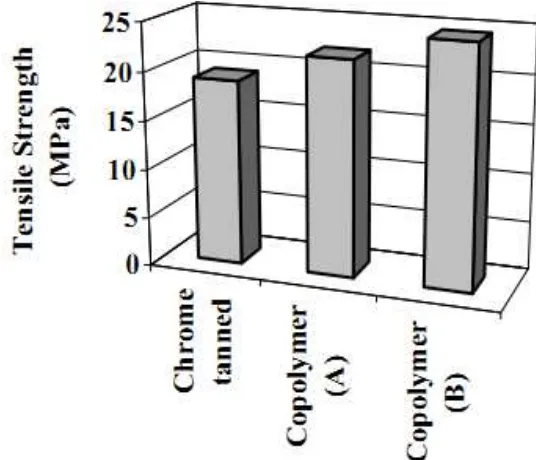

(2010) menunjukan adanya kenaikan fisis pada sifat kekuatan tarik dan kemulura dari kulit samak yang dihasilkan seperti disajikan pada gambar 6 dan 7.

Penyamakan ulang dapat dilakukan pula dengan menggunakan nano zinc oksida yang dibuat dari zinc nitrat dengan menggunakan precursors natrium

hidroksida dan sebagai bahan penstabil digunakan larutan amilun 0,5%. Dan dikalsinasi pada suhu 800C selama 24 jam dalam oven ( Nawaz et al, 2011). Untuk

untuk penyamakan ulang akan menaikan kuat tarik, kelembutan kulit samak namun

untuk kuat sobek dan kemuluran ada penurunan seperti disajikan pada tabel 1.

Gambar 6: Perbandingan kuat tarik kulit samak krom dan kulit samak krom yan disamak ulang dengan copolimer nano-partikel styren/butyl akrilat (El-Shahat et al.

2010)

Gambar 7: Perbandingan kemuluran kulit samak krom dan kulit samak krom yan disamak ulang dengan copolimer nano-partikel styren/butyl akrilat (El-Shahat et al.

Tabel 1. Pengaruh penggunaan zinc oksida untuk penyamakan ulang

Contoh Ketebalan (mm)

Kuat sobek (N/mm)

%Kemuluran ( mm )

Kuat tarik (N/ mm2)

Kelunakan

(mm) Kelembutan

Kulit disamak ulang dengan

ZnO

1,43 ± 0,1 31,72 ±

0,8 115,33 ± 0,6

15,64 ±

0,7 5,7 ± 1,0 8 ± 1,0

Control 1,45 ± 0,1 40 ±

0,15 124,22 ± 0,4

14,47 ±

0,9 5,8 ± 0,1 7 ± 1,0 Sumber: Nawas at al,( 2011)

Selain meningkatkan beberapa sifat-fisis nano zinc oksid juga dapat meningkatkan

ketahanan kulit terhadap serangan bakteri sehingga dapat menggantikan bahan

kimia toksik sebagai pengawet dari serangan mikroorganisme kulit.

Finishing kulit dengan bahan nano

Finishing merupakan salah satu tahapan penting pada proses pembuatan kulit

samak, proses finishing meliputi proses mekanis, temasuk disini proses

pementangan, pelemasan dan penyeterikaan dan proses kimiawi termasuk

pewarnaan dan koating. Proses pewarnaan kulit sampai saat ini kebanyakan

digunakan bahan warna anionik (anionic dyestuffs seperti zat warna dengan

kandungan logam komplek. Penggunaan pigment masih jarang digunakan. Penetrasi

zat warna kedalam lapisan dalam kulit merupakan proses yang sangat sulit karena

adanya struktur 3 dimensi dari kulit. Zat warna nano saat ini sudah diproduksi seperti nano-pigment red. Dengan mengunakan ultrasonic bath Katouzian and Kiumarsi

(2009) meproses pewarnaan kulit krust menggunakan nano-pigment C.I.Pigment red 8. Proses kimia akhir finishing adalah coating, yang dibedakan menjadi base

coat dan top coat. Sudhahar et al. (2012) menambahkan silikon oksida nanopartikel

untuk formulasi base coat yang digunakan pada proses pembuatan kulit atasan

sepatu, penggunaan nano partikel silika oksida meningkatkan dayatembus uap air,

daya tembus air, ketahanan terhadap noda oleh percikan air dan kekuatan rekat

lapiran film. Dengan cara yang sama pula Sudhahar et al . (2013) dicobakan pula

proses base coat dengan menggunakan nanopartikel Titanium oksida. Kulit atasan

pada sifat-sifat fisika , kimia dan estetika dari kulit. Penggunaan nano polisiloksan

emulsi untuk top coat pada pembuatan kulit garmen telah dilakukan oleh Kadioglu et

al ( 2012 ) dan kulit finish yang dihasilkan meningkat dalam kehalusan

pengangannya.

KESIMPULAN

Bahan penyamak Nano partel SiO2, nako-komposit Vinyl/ZnO dan MPNS

(methacryloxy propyl nano SiO2)/SMA ( styrene-maleic anhydride) dapat diterapkan

pada industri penyamakan kulit terutama digunakan sebagai pengganti bahan

penyamak krom yang toksik. Selain dapat mengubah jenis limbah yang semula

dikategorikan limbah B3 dapat pula memberikan sifat-sifat fisis dari kulit yang yang

menyerupai pada penggunaan krom pada umumnya. Keawetan kulit terutama

terhadap serangan jamur yang biasa ada pada kulit tersamak dapat di kurangi dengan penggunaan jenis nanokomposit tertentu dalam proses finishingnya.

UCAPAN TERIMA KASIH

Kami ucapkan terima kasih kepada Ka. BBKKP , Ka. Bidang SARS atas semua

fasilitas yang diberikan.

DAFTAR PUSTAKA

Bacardit, A., Casas, C., Diaz, J., Cuadros, R., & Ollé, L. (2013). Low carbon products for

the design of innovative leather processes.: Part I: Determination of the optimal chaemical modification of tara. Journal of the American Leather Chemists'

Association, 108(10), 386-391.

Brown, E., Latona, R., Taylor, M., & Garcia, R. (2012). Effects of pretanning processes

on bovine hide collagen structure. Journal of the American Leather Chemists

Association, 107(1), 1-7

Christner, R., Doepper, F., Fennen, J., & Pelckmans, K. (2012). Managing Chrome in

Leather Manufacture. Journal of the American Leather Chemists' Association,

EL-Shahat, H. A., Nashy, E. S. H. A., Hussein, A. I., and Essa, M. M. (2010). Retanning

Agents for Chrome Tanned Leather based on Emulsion Nano-Particles of

Styrene/Butyl Acrylate Copolymers. New York Science Journal, 3, 13-21.

Fan, H., Li, H. and Liu Y., 2006. Nano-SiO2 tannage for producing novel metal-free leather. Proceedings of the 7th Asian international conference of leather science

and Technology

Gao,D., Ma, J.Z., Bin, L. and Zhang,J., 2013. Collagen Modification using

Nanotechnologies: A Riview. JALCA 108(10): 365-403.

Indonesia, P. P. R. (1999). Peraturan pemerintah republik indonesia nomor 18 tahun

1999 tentang pengelolaan limbah bahan berbahaya dan beracun. Badan

Pengendalian Dampak Lingkungan.

INESCOP . 2008. Manual for oxasolidine leather tanning. LIFE 08 ENV/E/000140

Kadioglu, E., Zengin, G., & Afsar, A. (2012). The Effect of Nano Polysiloxanes on the

Permanence of Feel Touch of Finished Leathers. Journal of the American

Leather Chemists' Association, 107(3), 92-101.

Katouzian, B., Kiumarsi, A., & Rashidi, A. (2009). Improvement of Dyeability of Leather

Using Nano Pigments. JOURNAL OF COLOR SCIENCE AND TECHNOLOGY.

Kanagaraj, J., Velappan, K. C., Chandra Babu, N. K., & Sadulla, S. (2006). Solid wastes

generation in the leather industry and its utilization for cleaner environment-A

review. Journal of scientific and industrial research, 65(7), 541-8.

Karthikeyan, R., Babu, N. C., Sehgal, P. K., & Mandal, A. B. (2012). Chromium-Keratin

Tanning Compound-Preparation, Characterization and Application in Tanning Process. Journal of the American Leather Chemists' Association, 107(5),

149-158.

Li,Y.,Gao,D.G.,Ma,Z.M. and Lu,B.,2011. Synthesis of vinyl polymer/ZnO composite and

its application in leather tanning ageent. Material Science Forum Vol. 694:

103-107

Mario,E.P. 2006. Teknologi masa depan ”Nanoteknologi”. Departemen Pendidikdn Nasional, Universitas Samratulangi, Manado.

Nawaz, H. R., Solangi, B. A., Zehra, B., & Nadeem, U. (2011). Preparation of nano zinc

Nurul,T.R. dan Jumarman, 2008. Peluang dan strategi pengembangan nanoteknologi di

Indonesia. Jurnal Riset Indonesia Vol.2(1): 53-56

Pan,H.,Zhang, Z.J. and Dang,H.X.,2005. Preparation and apllication a nanokomposit

(MPNS/SMA) in leather making. Chinese Chemical Letters Vol.16

(10):1409-1412

Pati,A., Chaudhary, R. And Subramani, S., 2013. Biochemical method for extraction and

reuse of protein and chromium from leather shavings: A Waste to wealth

approach. JALCA 108 (10): 365-403

Prayitno. 2009. Kajian penerapan recycle, reuse dan recovery untk proses produksi kulit

wet blue. Majalah Kulit, Karet dan Plastil Vol. 25(1): 45 - 52

Prayitno. 2010. Kajian penerapan recycle, reuse dan recovery untk proses produksi kulit

wet blue. Majalah Kulit, Karet dan Plastil Vol. 25(1): 45 - 52

Sharphouse, J.H., 1989. Leather Technician’s Hand Book. Leather Producer

Association, London.

Sudhahar, S., Sivaraj, C., & Gupta, S and (2012). Preparation, Characterization and

Application of Silica Metal Oxide Nanoparticles for Leather Coating. Journal of the

American Leather Chemists' Association, 107(7), 249-255.

Thorntensen, T.C., 1985. Practical Leather Technology. Robert.E.Kreiger Publising

Company, Florida

Yan, L., Zhaoyang, L., Haojun, F., Yuansen, L., Hui, L., Biyu, P., & Bi, S. (2008). NaNO-SiO2/oxazolidine combination tannage: Potential for chrome-free leather. Journal

of the Society of Leather Technologists and Chemists, 92(6), 252-257.

Zeng, Y., Kong,X., Wang, y., Liao, X., Zhang, W. And Shi,B., 2013. Effective component in α- amylase preparation for unhairing. The Journal of American Leather Chemists Association 108(3) : 79 - 119

GAO, D. G., MA, J. Z., GAO, D. D., & Lü, B. (2010). Study on Diallyldimethyl Ammonium

Chloride Copolymer/nano SiO_2 Composite Tannage. Leather Science and

Engineering, 3, 012.

Yan, B., & Jianzhong, M. (2011). Progress of Acrylic Polymer Tanning Agent. China