ANALISIS TOPOGRAFI PERMUKAAN LOGAM DAN OPTIMASI

PARAMETER PEMOTONGAN PADA PROSES MILLING

ALUMINIUM ALLOY

Sobron Yamin Lubis & Agustinus Christian

Jurusan Teknik Mesin, Fakultas Teknik Universitas Tarumanagara Jl.Letjen. S.Parman No 1 Jakarta-11440.

e-mail: sobronl@ft.untar.ac.id

Abstrak

Ketika proses pemesinan dilaksanakan untuk meningkatkan laju produksi, maka dapat dilakukan dengan peningkatan kecepatan potong, namun hal tersebut akan menyebabkan mata pahat mengalami keausan yang lebih cepat, apabila proses berlangsung terus menerus, maka pada suatu saat mata pahat akan rusak dan efeknya kondisi permukaan objek yang dihasilkan menjadi lebih kasar. Kajian ini dilakukan untuk menganalisis topografi permukaan logam pada proses pemesinan milling sebagai efek dari penggunaan variasi parameter pemotongan, agar diketahui penggunaan parameter pemotongan yang optimal untuk menghasilkan kondisi topografi permukaan logam yang baik. Penelitian ini dilakukan menggunakan mesin milling CNC Mazak. Logam yang digunakan adalah Aluminium Alloy 6061 dengan dimensi panjang: 50 mm, lebar: 50 mm, tinggi: 50 mm. Lima variasi tingkat kecepatan pemotongan digunakan antara lain 52, 56, 60, 64, dan 68 m / min, kedalaman potong 0,2 mm. Benda kerja yang dihasilkan dari proses milling dilakukan pengukuran kekasaran permukaan menggunakan alat ukur surface test Mitutoyo.Pengamatan topografi permukaan benda kerja dilakukan menggunakan mikroskop digital. Dari hasil penelitian, diketahui bahwa kecepatan potong memberi efek perubahan terhadap nilai kekasaran permukaan benda kerja, semakin tinggi kecepatan potong yang digunakan maka nilai kekasaran permukaan yang dihasikan menjadi lebih kecil. Pada kecepatan pemotongan dibawah 60 m/min, mata pahat HSS menghasilkan nilai kekasaran permukaan yang halus, sedangkan pada kecepatan potong diatas 60 m/min tanpa menggunakan pendingin, mata pahat potong karbida menghasilkan kekasaran permukaan yang kecil. Nilai kekasaran permukaan yang terkecil diperoleh sebesar 1,92 mikron pada kecepatan potong dari 68 m/min menggunakan mata pahat karbida. Dari analisis topografi permukaan benda kerja diketahui bahwa semakin besar nilai kekasaran permukaan benda kerja, maka jarak sayatan yang terjadi pada topografi permukaan logam menunjukkan semakin lebar.

Kata kunci: Topografi, kekasaran permukaan, kecepatan potong, proses milling.

PENDAHULUAN

Pemesinan logam merupakan salah satu proses pembentukan logam yang umum digunakan dalam industry manufaktur. Proses pemotongan logam merupakan suatu proses yang digunakan untuk merubah bentuk logam sehingga menjadi bentuk yang diinginkan menggantikan bahan-bahan lain seperti kayu karena sifatnya yang lunak,mudah dibentuk,serta tahan terhadap korosi sehingga membuat aplikasi aluminium membutuhkan proses penanganan yang khusus dalam melakukan proses pemesinan.

faktor-faktor pengaruh parameter pemotongan terhadap hasil proses pemesinan yakni kekasaran permukaan benda kerja dan juga topografi permukaan yang terbentu. Hal ini bertujuan untuk mengetahui penggunaan parameter pemotongan yang sesuai dalam menghasilkan permukaan benda kerja logam yang baik dan mengetahui bentuk topografi dari permukaan benda kerja yang dihasilkan.Secara umum objektif penelitian ini menentukan karekteristik kondisi permukaan yang dihasilkan dengan mengukur dan menganalisis topografi permukaan logam untuk memahami bagaimana kondisi permukaan logam tersebut dipengaruhi oleh parameter proses pada proses milling, sehingga dapat ditentukan opimalisasi penggunaan parameter pemotongan tersebut.

Permukaan yang di bentuk dengan proses pemesinan dengan topografi permukaan yang berbeda bergantung pada factor berikut seperti kecepatan potong, keausan pahat, feed rate, kedalaman potong radial ataupun axial, geometri dan jenis material pahat. Beberapa metode yang digunakan untuk melakukan analisis karakteristik permukaan benda kerja hasil pemesinan dilakukan dengan analisis teknologi dan pengukuran topografi permukaan. Secara umum objektif dari karakteristik adalah untuk mengukur dan analisa topografi permukaan guna memahami bagaimana topografi terbentuk oleh pengaruh kegiatan sebelumnya.

Yang dan Tarar menggunakan metode Taguchi untuk menentukan parameter pemotongan optimum.Mereka melakukan pembubbutan terhadap material S45C dengan menggunakan mata pahat karbid. Parameter pemotongan yang dipilih adalah cutting speed, feed rate, dan radial depth of cut. Analysis varian dan ratio noise dan signal Taguchi digunakan untuk menentukan efek parameter pemotongan terhadap kekasaran permukaan [2].

Bhattacharya telah menyelidiki efek parameter pemotongan terhadap permukaan benda kerja yang di proses melalui pemesinan dengan menggunakan metode Taguchi. Hasil kajiannya menyatakan kecepatan potong memberikan suatu efek yang signifikan terhadap kekasaran permukaan dan power consumption [3].

T.Ozel melakukan kajian metode regresi analysis untuk memprediksi kekasaran permukaan dengan variasi kondisi pemotongan pada pembubutan finishing material logam yang keras [4].

Ilhan Asilturk dkk berfokus mengembangkan pada suatu model analisis untuk memprediksi kekasaran permukaan menggunakan regresi linier pada proses bubut. Mereka menyelidiki impact dari feed, radial depth of cut dan spindle speed terhadap kekasaran permukaan. Kesimpulan yang diperoleh adalah feed rate merupakan factor yang dominan mempengaruhi kekasaran permukaan, diikuti kedalaman potong dan kecepatan potong [5].

METODE PENELITIAN Bahan dan Peralatan

Untuk mencapai objektif dari penelitian ini, maka dilakukan percobaan pemotongan logam dengan menggunakan mesin milling CNC Mazak sebagaimana disampaikan pada gambar berikut:

Bahan benda kerja yang digunakan adalah aluminium alloy 6061 dengan dimensi panjang: 50 mm, lebar: 50 mm, dan tinggi 50 mm. Bahan benda kerja tersebut ditunjukkan pada gambar berikut:

Gambar 2. Aluminium Alloy 6061

Mata pahat potong yang digunakan adalah material HSS dan Karbida yang memiliki diameter 12 mm. Adapun mata pahat kedua mata pahat end mill ditunjukkan pada gambar berikut:

Gambar 3. Mata Potong High Speed Steel dan Carbide

Permukaan benda kerja yang telah di mesin dengan proses milling selanjutnya diamati untuk melihat topografi permukaan yang dihasilkan dengan menggunakan mikroskop digital berikut:

Gambar 4. Mikroskop Digital

Gambar 5. Surface Roughness Tester

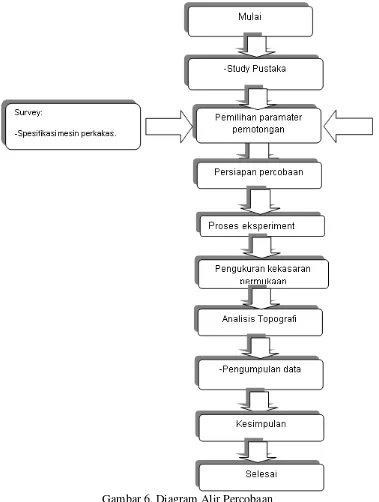

Prosedur percobaan yang dilakukan dalam penelitian ini disampaikan pada Gambar 6:

HASIL DAN PEMBAHASAN

Pengaruh Parameter Pemotongan Terhadap Nilai Kekasaran Permukaan

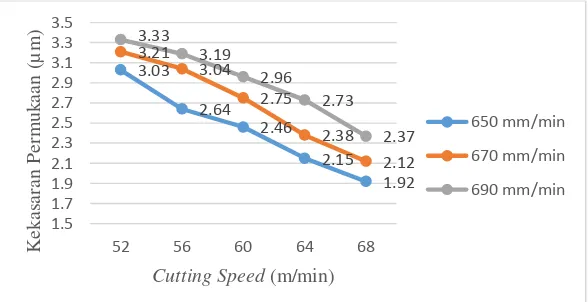

Gambar 7. Grafik Pengaruh Kecepatan Potong Terhadap Kekasaran Permukaan Menggunakan Mata Potong End Mill HSS Ø12 mm

Pada Gambar 7 dapat diketahui peningkatan kecepatan potong memberi pengaruh terhadap penurunan nilai kekasaran permukaan logam aluminium alloy 6061. Untuk nilai kekasaran tertinggi dihasilkan dengan menggunakan parameter pemesinan cutting speed 52 m/min dengan feeding speed 690 mm/min yaitu sebesar 3.37 µm, dan nilai kekasaran terendah dihasilkan dengan menggunakan parameter pemesinan cutting speed 68 m/min dengan feeding speed 650 mm/min yaitu sebesar 1.02 µm.

Kekasaran permukaan terbentuk disebabkan oleh goresan mata pahat pada permukaan benda kerja ketika terjadinya proses pemotongan. Gerakan mata pahat dan putaran benda kerja menimbulkan gesekan pada permukaan benda kerja, gesekan ini menimbulkan panas dan secara perlahan pada bahagian kontak antara pahat dan benda kerja akan terkelupas sehingga terbentuk serpihan. Bekas geseran yang terjadi pada permukaan benda kerja menimbulkan bekas yang disebut goresan.Goresan-goresan ini terus terjadi setiap mata pahat saling bersinggungan, semakin tinggi kecepatan pemotongan yang dilakukan maka goresan yang terjadi juga semakin cepat timbul.Peran sudut mata pahat memegang peranan yang penting dalam pembentukan kekasaran permukaan tersebut.Namun efek dari kecepatan potong yang dilakukan memberi pengaruh yang signifikan terhadap perubahan-perubahan yang terjadi pada nilai kekasaran permukaan logam.

Gambar 8. Grafik Pengaruh Kecepatan Potong Terhadap Kekasaran Permukaan Menggunakan Mata Potong End Mill Carbide Ø12 mm

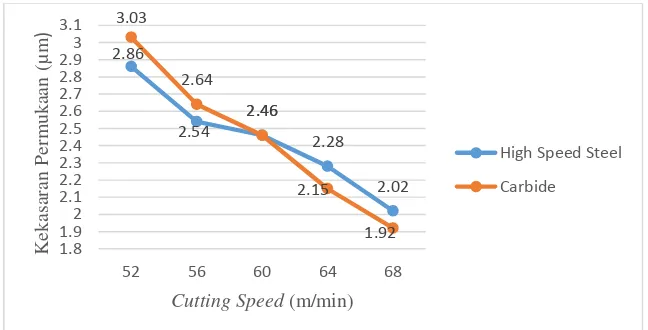

Dari grafik dapat diketahui bahwa peningkatan kecepatan pemotongan memberi pengaruh terhadap penurunan nilai kekasaran permukaan, hal ini sama dengan phenomena yang terjadi pada proses pemotongan dengan menggunakan mata pahat HSS.

Pada Gambar.8 menjelaskan perbedaan hasil kekasaran permukaan pada Aluminium Alloy 6061 menggunakan mata pahat jenis Carbide. Untuk nilai kekasaran tertinggi diperoleh sebesar 3.33 µm pada parameter pemesinan cutting speed 52 m/min dengan feeding speed 690 mm/min.Nilai kekasaran terendah diperoleh sebesar 1.92 µm pada parameter pemesinan cutting speed 68 m/min dengan feeding speed 650 mm/min.

Pengaruh Jenis Material Pahat Terhadap Nilai Kekasaran Permukaan Logam.

Proses pemesinan dengan mata potong karbid dilakukan tanpa menggunakan coolant (dry milling) sebagaimana diketahui bahwa kekuatan bahan mata pahat karbid lebih keras berbanding bahan benda kerja aluminium, sehingga tidak diperlukan coolant dalam proses pemotongannya. Dry milling akan membantu dalam upaya penjagaan pelestarian lingkungan, karena tidak akan menimbulkan pencemaran yang disebabkan oleh sisa coolan.

Gambar 9. Grafik Perbandingan Jenis Mata Potong Terhadap Nilai Kekasaran Permukaan Logam Aluminium

Pada Gambar.9 menunjukkan bahwa adanya perbedaan hasil nilai kekasaran terhadap penggunaan jenis material mata potong HSS dan karbid. Proses pemotongan dari kecepatan potong 52, 56 dan 60 m/min menunjukkan bahwa penggunaan mata pahat HSS menghasilkan nilai kekasaran permukaan yang lebih rendah dibandingkan mata pahat karbida. Sedangkan pada kecepatan potong 60, 64, dan 68 m/min nilai kekasaran permukaan mengalami penurunan yang lebih rendah menggunakan mata pahat karbid. Dari data tersebut dapat disimpulkan bahwa pemotongan logam aluminium 6061 dengan menggunakan pahat HSS menghasilkan nilai kekasaran permukaan yang lebih baik pada kecepatan dibawah 60 m/min, sedangkan pada kecepatan potong diatas 60 m/min, mata pahat karbida menghasilkan nilai kekasaran permukaan logam yang lebih baik dibandingkan mata pahat HSS, dan pemotongan dengan menggunakan pahat karbida pada keceparan tinggi dapat dilakukan tanpa menggunakan coolant.

Perbandingan Topografi Permukaan Material Aluminium Alloy 6061

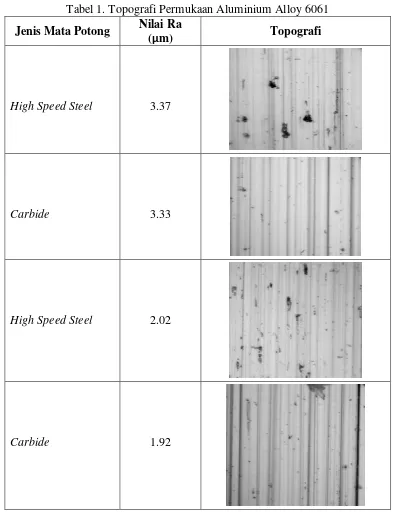

Topografi benda kerja yang dihasilkan melalui proses milling dengan menggunakan dua jenis mata pahat dapat dilihat dengan menggunakan mikroskop digital.Hasil pengamatan dapat dilihat pada Tabel 1.

Tabel 1. Topografi Permukaan Aluminium Alloy 6061

Jenis Mata Potong Nilai Ra

(µm) Topografi

High Speed Steel 3.37

Carbide 3.33

High Speed Steel 2.02

Carbide 1.92

Pada tabel topografi di atas menunjukkan bahwa spesimen yang memiliki nilai tingkat kekasaran permukaan (Ra) yang lebih tinggi menghasilkan jarak antar bekas sayatan dengan jarak yang lebih renggang jika dibandingkan dengan spesimen yang memiliki tingkat kekasaran permukaan (Ra) yang lebih rendah.

KESIMPULAN

Setelah dilakukan penelitian dan analisis terhadap data yang diperoleh, maka dapat disimpulkan sebagai berikut :

potong yang digunakan maka nilai kekasaran permukaan akan semakin kecil artinya permukaan benda kerja menjadi semakin halus.

2. Perbandingan penggunaan mata pahat potong HSS dan Karbida menunjukkan bahwa pada proses pemotongan kecepatan dibawah 60 m/min mata pahat HSS menghasilkan nilai kekesaran permukaan yang lebih halus, sedangkan pada kecepatan potong diatas 60 m/min tanpa menggunakan coolant, mata pahat Karbida menghasilkan nilai kekasaran permukaan yang lebih halus.

3. Nilai kekasaran permukaan yang terendah diperoleh sebesar 1.92 mikron pada kecepatan potong sebesar 68 m/min dengan menggunakan mata pahat jenis karbid. 4. Semakin besar nilai kekesaran permukaan benda kerja, maka besar jarak antar sayatan

yang terjadi pada topografi permukaan logam menunjukkan semakin besar terhadap variasi parameter pemotongan dan material mata potong yang digunakan.

UCAPAN TERIMA KASIH

Peneliti mengucapkan terima kasih kepada Lembaga Penelitian dan Publikasi Ilmiah Universitas Tarumanagara yang telah membiayai penelitian ini untuk semester ganjil tahun akademik 2015/2016 dengan SPK NO.326-LPPI/5896/UNTAR/IX/2015

DAFTAR PUSTAKA

1. Rao.P.N. (2000). Manufacturing Technology: Metal Cutting & Machine Tools. Tata Mc.Graw Hill. Publishing Company Limited. New Delhi.

2. Dong Yang, Zhanqiang Liu. (2015). Surface Topography and Cutting Parameters Optimization for Peripheral Milling Titanium Alloy Ti-6Al-4V. Int.Journal of Refractory Metals and Hard Materials. Vol 51. PP 192-200.

3. Yang W.H.P., Tang Y.S. (1998).Design Optimization of Cutting Parameters for Turning Operation Based on The Taguchi Method. J.Materials Process Tech No.84 pp 122-129.

4. Bhattacharya, Aniban. (2009). Estimating the Effect of Cutting Parameters on Surface Finish and Power Consumption During High Speed Machining of AISI 1045 Steel Using Taguchi Design and ANOVA. Prod. Eng 3 (1) pp 31-40.