RANCANG BANGUN ALAT PENGERING RUMPUT LAUT BERDASARKAN PERUBAHAN MASSA BERBASIS ATMEGA

8535

SKRIPSI

YOGA PRAWIRA TANJUNG 160801046

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

M E D A N

2020

RANCANG BANGUN ALAT PENGERING RUMPUT LAUT BERDASARKAN PERUBAHAN MASSA BERBASIS ATMEGA

8535

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

YOGAPRAWIRA TANJUNG 160801046

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA MEDAN

2020

PERNYATAAN ORISINALITAS

RANCANG BANGUN ALAT PENGERING RUMPUT LAUT BERDASARKAN PERUBAHAN MASSA BERBASIS ATMEGA

8535

SKRIPSI

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 23 September 2020

Yoga Prawira Tanjung 160801046

RANCANG BANGUN ALAT PENGERING RUMPUT LAUT BERDASARKAN PERUBAHAN MASSA BERBASIS ATMEGA

8535

ABSTRAK

Indonesia merupakan negara maritim dengan luas laut sebesar 96.079,15 km2 serta terdiri beberapa kepulauan. Produksi rumput laut sangat besar di Indonesia.

Pengolahan rumput laut tidak lepas dari proses pengeringan. Proses pengeringan rumput laut membutuhkan waktu yang cukup lama, apalagi pengeringan dilakukan saat musin hujan dan keadaan cuaca yang kerap tidak memungkinkan untuk melakukan penjemuran. Oleh karna itu dibuat alat pengering rumput laut yang dapat mengeringkan rumput laut tanpa membutuhkan energi matahari untuk mengeringkan rumput laut. Alat pengering rumput laut ini bekerja dengan memanfaatkan sistem yang berbasis mikrokontroller ATMEGA 8535 sebagai pusat pengelola keseluruhan sistem, sensor SHT 11 sebagai sensor suhu, Load cell sebagai sensor yang mengukur massa rumput laut dalam sistem, dan Heater sebagai elemen pemanas, serta LCD akan menampilkan suhu dan massa rumput laut. Rumput laut dimasukan ke dalam wadah pengeringan, input besaran suhu yang diinginkan dalam sistem, secara otomatis sistem akan bekerja sendiri dan dicatat perubahan massa setiap 15 menit sekali, apabila tidak terjadi perubahan massa selama 15 menit maka proses pengeringan selesai.

Kata kunci : ATMEGA 8535, SHT 11, Loadcell, Heater, LCD, Rumput Laut.

DESIGN AND DEVELOPMENT OF SEAWEED DRYER BASED ON ATMEGA 8535 MASS CHANGES

ABSTRACT

Indonesia is a maritime country with a sea area of 96,079.15 km2 and consists of several islands. Seaweed production is very large in Indonesia. Seaweed processing can not be separated from the drying process. The process of drying seaweed takes quite a long time, moreover the drying is done during the rainy season and the weather conditions that are often not possible to do drying. Therefore, a seaweed dryer is made that can dry seaweed without the need for solar energy to dry seaweed. This seaweed dryer works by utilizing a microcontroller-based system ATMEGA 8535 as the center of the entire system manager, SHT 11 sensor as a temperature sensor, Load cell as a sensor that measures the mass of seaweed in the system, and Heater as a heating element, and the LCD will display the temperature and seaweed mass. Seaweed is put into a drying container, input the desired amount of temperature in the system, the system will automatically work on its own and record changes in mass every 15 minutes, if there is no change in mass for 15 minutes then the drying process is complete.

Keywords: ATMEGA 8535, SHT 11, Loadcell, Heater, LCD, Seaweed.

PENGHARGAAN

Puji dan syukur penulis ucapkan kehadirat Allah SWT atas berkat, rahmat, taufik dan hidayah-Nya, penyusunan skripsi yang berjudul “Rancang Bangun Alat Pengering Rumput Laut Berdasarkan Perubahan Massa Berbasis Atmega 8535”

dapat diselesaikan dengan baik. Shalawat serta salam tidak lupa kita curahkan kepada junjungan nabi besar kita Nabi Muhammad SAW yang telah memberi keteladanan dalam menjalankan setiap aktifitas sehari–hari sehingga tugas akhir ini dapat diselesaikan dengan baik. Skripsi ini diselesaikan untuk melengkapi dan memenuhi syarat mencapai gelar sarjana. Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak sehingga penulis dapat menyelesaikannya dengan baik.

Terimakasih penulis sampaikan kepada Bapak Drs. Takdir Tamba, M.Eng.Sc selaku dosen pembimbing yang telah meluangkan waktunya selama penyusunan skripsi ini.Terima kasih penulis sampaikan kepada Bapak Dr. Perdinan Sinuhaji, MS dan Bapak Awan Maghfirah, S.Si., M.Si selaku ketua dan sekretaris departemen Fisika FMIPA USU, dan Bapak/Ibu dosen FMIPA USU beserta seluruh staf pegawai program studi Fisika.

Terimakasih yang tak terhingga penulis sampaikan kepada Ayahanda tercinta Suhaimi Tanjung dan Ibunda tercinta Siti Rahmaidah Silitonga yang senantiasa menyebut nama penulis disetiap sujud serta doa yang tiada putus-putusnya untuk selalu memberikan dukungan dan pengorbanan kepada penulis sampai ketahap ini.

Terimakasih kepada Siti Wulandari Tanjung, S.Pd, Sri Dwi Sartika Tanjung, S.Pd, Siti Kasidah Tanjung, Andika Saputra Tanjung, SE, dan Eka Putri Buana Tanjung, S.Kep., Ns selaku abang dan kakak yang telah memberikan motivasi dan dukungan yang luar biasa kepada penulis. Terimakasih sebesar-besarnya penulis sampaikan kepada Wahyuda Nababan dan Berry Mora Manalu selaku teman yang telah banyak membantu dalam proses penelitian ini. Terimakasih juga kepada rekan-rekan seperjuangan Asisten Laboratorium Fisika Gelombang dan seluruh mahasiswa Fisika 2016 yang telah membantu penulis selama masa perkuliahan. Semoga Allah SWT memberikan kebaikan dunia dan akhirat atas segala bantuan yang diberikan.

Penulis menyadari bahwa dalam penyusunan tugas akhir ini masih jauh dari kata sempurna. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi perbaikan menjadi lebih baik. Akhir kata penulis mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, 8 Agustus 2020

Yoga Prawira Tanjung

DAFTAR ISI

PENGESAHAN SKRIPSI ...i

ABSTRAK ... ii

ABSTRACT ... iii

PENGHARGAAN ... iv

DAFTAR ISI ... v

DAFTAR TABEL ...vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Tujuan Penelitian ... 2

1.5 Manfaat Penelitian ... 3

BAB 2 TINJAUAN PUSTAKA ... 4

2.1 Rumput Laut Sargassum sp ... 4

2.2 Proses Pengeringan ... 4

2.3 Rumput Laut Kering... 5

2.4 Sistem Kontrol ... 5

2.5 Pengertian Mikrokontroler ... 6

2.6 Mikrokontroller Atmega 8535 ... 6

2.6.1 Fitur ATMega 8535 ... 6

2.6.2 Deskripsi Pin-Pin Pada Mikrokontroler ATMega8535 ... 7

2.7 Elemen Pemanas ... 9

2.8 Sensor Suhu dan Kelembapan SHT 11 ... 10

2.9 Load Cell ... 10

2.10 Modul Hx711 ... 11

2.11 Motor Fan ... 11

2.12 LCD (Liquid Crystal Display) ... 12

BAB 3 PERANCANGAN SISTEM ... 14

3.1 Diagram Blok ... 14

3.1.1 Penjelasan Cara Kerja Diagram Blok ... 14

3.2 Rangkaian Mikrokontroler ATMega8535 ... 15

3.3 Rangkaian Elemen Pemanas (Heater) ... 16

3.4 Rangkaian Suhu dan Kelembapan SHT 11 ... 16

3.5 Rangkaian Loadcell ... 17

3.6 Rangkaian Motor Fan ... 17

3.7 Rangkaian LCD ... 18

3.8 Rangkaian Lengkap ... 19

3.9 Diagram Alir (Flowchart) ... 20

BAB 4 PENGUJIAN ALAT DAN PROGRAM ... 22

4.1 Pengujian Power Supply... 22

4.2 Pengujian Rangkaian Heater ... 22

4.3 Pengujian Rangkaian Sensor SHT 11 ... 24

4.4 Pengujian Rangkaian Load Cell dan Hx711 ... 33

4.5 Pengujian Rangkaian LCD ... 36

4.6 Pengujian Rangkaian Keseluruhan ... 38

4.6.1 Hasil Pegujian Suhu 40 0C ... 39

4.6.2 Hasil Pengujian Suhu 45 0C ... 40

4.6.3 Hasil Pengujian Suhu 50 0C ... 41

BAB 5 KESIMPULAN DAN SARAN ... 43

5.1 Kesimpulan ... 43

5.2 Saran ... 43

DAFTAR PUSTAKA ... 44 LAMPIRAN

DAFTAR TABEL

Nomor

Tabel Judul Halaman

4.2 Pengujian Heater 24

4.6.1 Pengujian Suhu 40 0C 39

4.6.2 Pengujian Suhu 45 0C 40

4.6.3 Pengujian Suhu 50 0C 40

DAFTAR GAMBAR

Nomor

Gambar Judul Halaman

2.1 Rumput Laut Sargassum sp 4

2.4 Sistem Pengontrolan 5

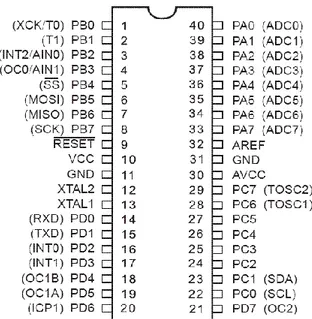

2.6 Konfigurasi pin ATmega8535 7

2.7 Heater 10

2.8 Sensor SHT 11 10

2.9 Load Cell 11

2.10 Modul HX711 11

2.11 Motor Fan 12

2.12 LCD 12

3.1 Diagram Blok Sistem Kerja Secara Sistem Umum 14

3.2 Rangkaian Mikrokontroler AtMega 8535 15

3.3 Rangkaian Heater 16

3.4 Rangkaian SHT 11 17

3.5 Rangkaian Loud Cell 17

3.6 Rangkaian Motor Fan 18

3.7 Rangkaian LCD 18

3.8 Rangkaian Lengkap 19

4.1 Pengujian Power Supply 22

4.3 Pengujian Sensor SHT 11 32

4.4 Pengujian Sensor Loud cell dan Hx711 36

4.5 Pengujian LCD 38

4.6.1 Grafik Perubahan Massa Rumput Laut Vs Waktu 40 0C 39 4.6.2 Grafik Perubahan Massa Rumput Laut Vs Waktu 45 0C 40 4.6.3 Grafik Perubahan Massa Rumput Laut Vs Waktu 50 0C 41

DAFTAR LAMPIRAN

Nomor

Lampiran Judul Halaman

1 Gambar Rumput Laut Sargassum sp 45

2 Gambar Tampilan pad LCD 45

3 Gambar Keselurahan Alat 46

4 Gambar Hasil Pengeringan Rumput Laut 46

5 Gambar Rangkaian Lengkap 47

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan negara maritim dengan luas laut sebesar 96.079,15 km2 serta terdiri beberapa kepulauan. Produksi rumput laut sangat besar di Indonesia, tercatat bahwa pada tahun 2015 bahwa produksi rumput laut mencapai 1.003.500 ton basah. (Sari, Dkk. 2017)

Perairan yang kaya akan mineral dan sinar matahari itu merupakan lahan subur untuk pertumbuhan rumput laut. Rumput laut atau alga laut (see weed) merupakan salah satu sumberdaya perikanan yang banyak dikelola masyarakat pesisir Indonesia. Sebagai salah satu komoditas unggulan pada sektor perikanan di Indonesia, rumput laut memiliki kegunaan yang sangat potensial untuk dikembangkan pada bidang industri, farmasi, makanan, dan lain sebagainya (Anggadiredja et. Al. 2009)

Salah satu kegiatan untuk meningkatkan nilai jual rumput laut adalah dengan cara pengeringan. Pengeringan dilakukan untuk mengurangi kadar air yang terdapat dalam rumput laut. Umumnya pengeringan dilakukan oleh petani rumput laut dengan menjemur dibawah sinar matahari beralaskan terpal. Adapun standar rumput laut kering yang dijual dipasaran untuk jenis Euchema umumnya memilki kadar air <32% dengan bau khas rumput laut (Sofyan. 2001)

Sistem pengeringan tradisional ini tentu saja akan menyebabkan mutu dari rumput laut basah menjadi kurang standar atau tidak seragam, karena apabila sering hujan maka proses pengeringan ini akan memakan waktu yang lebih panjang. Dengan proses pengeringan yang lebih lama maka rumput laut yang belum kering ini akan terus ditutup dengan terpal. Penutupan yang lama akan menimbulkan pengaruh terhadap mutu dan kadungan asli dari rumput laut, bahkan bisa merusak isi dari kandungan rumput laut. Masa penjemuran yang terlalu lama, selain menyebabkan rendemennya turun drastis juga mengakibatkan kualitas rumput laut menurun dan bahkan mengalami kerusakan ini tentu akan akan

merugikan pihak petani. Untuk mencapai hasil rendemen yang tinggi, maka perlu konsep pengeringan tepat atau disebut sebagai Quick Drying. Proses pengeringan cepat ini bisa dilakukan karena ingin diperoleh rendemen yang tinggi, mutu yang sesuai standar dan rumput laut terhindar dari kerusakan. (Andriawan. 2018)

Sebuah karya teknologi yang kiranya dapat menjawab ataupun mengurangi beban permasalahan tersebut. Alat yang akan dibuat adalah Alat Pengering Rumput Laut Berdasarkan Perubahan Massa Berbasis Atmega 8535. Alat ini juga diharapkan dapat mempermudah bagi kalangan akademisi dalam mempelajari sistem otomasi yang bisa diterapkan di industri.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dikemukakan di atas maka dapat dirumuskan masalah yang dihadapi adalah bagaimana merancang “Alat Pengering Rumput Laut?”.

1.3 Batasan Masalah

Untuk mendapatkan suatu hasil penelitian dari permasalahan yang telah ditentukan, maka diperlukan pembatasan masalah dari penelitian. Adapun batasan masalah dalam penelitian ini adalah :

1. Penelitian yang dibuat masih dalam bentuk prototipe.

2. Pengujian alat dilakukan dengan menjadikan hasil bacaan pada sensor suhu, kelembapan, serta sensor berat dan tampilan data di LCD sebagai acuan.

3. Mikrokontroller yang digunakan adalah mikrokontroller berjenis Atmega8535.

4. Bahasa program yang digunakan adalah Code Vision AVR yang memiliki struktur program bahasa C.

5. Pengujian sampel menggunakan rumput laut dengan skala kecil.

1.4 Tujuan Penelitian

Sebagai tujuan yang ingin dicapai dalam penelitian :

1. Merancang alat yang dapat mengeringkan rumput laut berdasarkan perubahan massa menggunakan heater, sensor berat (load cell), sensor suhu dan kelembapan.

2. Mengetahui prinsip kerja alat pengering rumput laut menggunakan heater, sensor suhu dan kelembapan, serta sensor berat (load cell) berbasis mikrokontroler.

1.5 Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian :

1. Memberikan kemudahan kepada para petani rumput laut untuk mengolah hasil panen rumput lautnya secara cepat dan efisien.

2. Dapat membuat prototipe alat pengering rumput laut berbasis mikrokontroler.

3. Mempermudah bagi kalangan akademisi dalam mempelajari sistem otomasi yang bisa diterapkan di industri.

BAB 2

LANDASAN TEORI

2.1. Rumput Laut Sargassum sp

Rumput laut merupakan salah satu komoditas unggulan yang kaya nutrisi dan senyawa bioaktif potensial untuk kesehatan manusia. Produksi rumput laut tahun 2016 mencapai 11 juta ton dan tahun 2017 ditargetkan naik menjadi 13,4 juta ton (KKP 2017). Rumput laut berdasarkan pigmen yang dikandungnya dibagi dalam tiga kelompok yaitu rumput laut hijau, merah dan cokelat. Salah satu jenis rumput laut cokelat adalah Sargassum sp. Rumput laut Sargassum sp. di perairan Indonesia belum dimanfaatkan oleh masyarakat pesisir, contohnya di perairan Sibolga dan Tapanuli Tengah Provinsi Sumatera Utara rumput laut Sargassum sp masih dianggap sebagai sampah lautan karena masih kurangnya pengetahuan masyarakat tentang manfaat rumput laut cokelat.

Rumput laut coklat (Sargassum sp). Memiliki potensi yang luar biasa di samping merupakan sumber alginat yang dapat dimanfaatkan sebagai pengemulsi, penstabil dan pensuspensi, serta sebagai sumber antioksidan. Perkembangan produk turunan rumput laut dewasa ini juga sudah banyak diolah menjadi kertas, cat, bahan kosmetik, bahan laboratorium, pasta gigi, es krim, dan lain-lain

Gambar 2.1 Rumput laut Sargassum sp

2.2 Proses Pengeringan

Pengolahan rumput laut tidak lepas dari proses pengeringan. Pada umumnya proses pengeringan rumput laut di tingkat masyarakat dilakukan secara langsung di pantai dengan bantuan matahari. Metode pengeringan ini merupakan metode

pengeringan paling mudah dan paling murah, namun memerlukan waktu cukup lama, yaitu 3-5 hari tergantung intensitas sinar matahari. (Djaeni. Dkk. 2013). Selain memerlukan waktu yang cukup lama, metode penjemuran menghasilkan produk yang kurang higienis serta berkualitas rendah.

Dengan metode pengeringan Quick Drying proses pengeringan rumput laut dapat dipercepat dan menghasilkan rendemen yang tinggi, sehingga memiliki efisiensi yang lebih tinggi daripada metode pengeringan dengan sinar matahari langsung. Berdasarkan (Fithriani et al., 2016) pengeringan produk hasil pertanian dengan udara tersirkulasi adalah dengan suhu 45-75 0C.

2.3 Rumput Laut Kering

Berdasarkan tingkat kadar air, rumput laut kering dapat dibedakan menjadi dua, yaitu rumput laut kering kawat (kadar air 20-30%) dan rumput laut kering karet (kadar air 30-40%). Biasanya secara umum para pembudidaya menjual rumput laut dengan standar kering karet. Rumput laut yang terlalu kering dikhawatirkan mengalami kerusakan yang berdampak pada kualitas karaginan. Kondisi kadar air pada produk rumput laut kering dipengaruhi oleh factor lama penjemuran, intensitas cahaya matahari (musim) dan metode jemur. (Andriawan. 2018)

2.4 Sistem Kontrol

Pengertian sistem kontrol adalah proses pengaturan/pengendalian terhadap satu atau beberapa besaran (variabel, parameter) sehingga berada pada suatu harga atau dalam suatu rangkuman harga (range) tertentu. Sistem kontrol merupakan sebuah sistem yang terdiri atas satu atau beberapa peralatan yang berfungsi untuk mengendalikan sistem lain yang berhubungan dengan sebuah proses. Dalam suatu industri, semua variabel proses seperti daya, temperatur dan laju alir harus dipantau setiap saat. Bila variabel proses tersebut berjalan tidak sesuai dengan yang diharapkan, maka sistem kontrol dapat mengendalikan proses tersebut sehingga sistem dapat berjalan kembali sesuai dengan yang diharapkan.

Gambar 2.4 Proses Pengontrolan

2.5 Pengertian Mikrokontroler

Mikrokontroler merupakan sebuah sistem komputer yang seluruh atau sebagian besar elemennya dikemas dalam satu chip IC, sehingga sering disebut single chip microcomputer. Mikrokontroler merupakan sistem komputer yang mempunyai satu atau beberapa tugas yang sangat spesifik, berbeda dangan PC (Personal Computer) yang memiliki beragam fungsi. Perbedaan lainnya adalah perbandingan RAM dan ROM yang sangat berbeda antara komputer dengan mikrokontroler.

Mikrokontroler adalah sebuah system microprocessor dimana didalamnya sudah terdapat CPU, ROM, RAM, I/O, Clock dan peralatan internal lainnya yang sudah saling terhubung dan terorganisasi (teralamati) dengan baik oleh pabrik pembuatnya dan dikemas dalam satu chip yang siap pakai. Sehingga kita tinggal memprogram isi ROM sesuai aturan penggunaan oleh pabrik.

Teknologi yang digunakan pada mikrokontroler AVR berbeda dengan mikrokontroler seri MCS-51. AVR berteknologi RISC (Reduced Instruction Set Computer), sedangkan seri MCS-51 berteknologi CISC (Complex Instruction Set Computer). Mikrokontroler AVR dapat dikelompokkan menjadi empat kelas, yaitu keluarga ATtiny, keluarga AT90Sxx, keluarga ATMega, dan keluarga AT89RFxx. Pada dasarnya yang membedakan masing-masing kelas adalah memori, kelengkapan peripheral dan fungsinya. Dari segi arsitektur dan instruksi yang digunakan mereka bisa dikatakan hampir sama. Oleh karena itu, dipergunakan salah satu AVR produk Atmel, yaitu ATMega 8535.

2.6 Mikrokontroler Atmega 8535

Mikrokontroler Atmega 8535 memiliki fitur yang cukup lengkap, mulai dari kapasitas memori program dan memori data yang cukup besar, interupsi, timer/counter, PWM, USART, TWI, analog comparator, EEPROM internal dan juga ADC internal semuanya ada di dalam Atmega 8535.

2.6.1 Fitur Atmega 8535

Berikut ini adalah fitur-fitur yang dimiliki oleh Atmega 8535.

1. 130 macam intruksi yang hampir semuanya dieksekusi dalam satu siklus clock

2. 32 x 8-bit register serbaguna

3. Kecepatan mencapai 16 MIPS dengan clock 16 MHz

4. 8 Kbyte Flash Memori, yang memiliki fasilitas In System Programming 5. 512 Byte internal EEPROM

6. 512 Byte SRAM

7. Programming Lock, fasilitas untuk mengamankan kode program 8. 2 buah timer/counter 8-bit dan 1 buah timer/counter 16-bit 9. 4 channel output PWM

10. 8 channel ADC 10-bit 11. Serial USART

12. Master/Slave SPI serial interface 13. Serial TWI atau 12C

14. On-Chip Analog Comparator

Gambar 2.6 Konfigurasi pin ATmega8535 2.6.2 Deskripsi Pin-Pin Pada Mikrokontroler ATMega8535 2.6.2.1 Port B

Merupakan Port I/O 8-bit dua arah dengan resistor pull-up internal. Selain sebagai Port I/O 8-bit Port B juga dapat difungsikan sebagai berikut :

1. PB7 : SCK = SPI bus serial clock

2. PB6 : MISO = SPI bus master input / slave output 3. PB5 : MOSI = SPI bus master output / slave input 4. PB4 : SS = SPI slave select input

5. PB3 : AIN1 = analog comparator negative input

6. PB2 : AIN0 = analog comparator positive input 7. PB1 : T1 = timer/counter 0 external counter input 8. PB0 : T0 = timer/counter 0 external counter input

2.6.2.2 RESET (Reset input)

RESET (RST) pada pin 9 merupakan pin reset yang akan bekerja bila diberi pulsa rendah selama minimal 1.5 us.

2.6.2.3 VCC

VCC merupakan pin yang berfungsi sebagai catu daya digital

2.6.2.4 GND

Ground untuk catu daya digital.

2.6.2.5 XTAL2

Merupakan output dari penguat osilator pembalik.

2.6.2.6 XTAL1

Merupakan input ke penguat osilator pembalik dan input ke internal clock

2.6.2.7 Port D

Merupakan Port I/O 8-bit dua arah dengan resistor pull-up internal. Selain sebagai Port I/O 8-bit Port D juga dapat difungsikan secara individu sebagai berikut : 1. PD7 : OC2 (Timer/Counter2 output compare match output)

2. PD6 : ICP (Timer/Counter1 input capture pin)

3. PD5 : OC1A (Timer/Counter1 output compareA match output) 4. PD4 : OC1B (Timer/Counter1 output compare B match output) 5. PD3 : INT1 ( external interrupt 1 input )

6. PD2 : INT0 ( external interrupt 0 input ) 7. PD1 : TDX (UART output line)

8. PD0 : RDX (UART input line)

2.6.2.8 Port C

Merupakan Port I/O 8-bit dua arah dengan resistor pull-up internal. Selain sebagai Port I/O 8-bit 4 bit Port C juga dapat difungsikan secara individual sebagai berikut:

1. PC7 : TOSC2 (timer oscillator 2) 2. PC6 : TOSC1 (timer oscillator 1) 3. PC1: SDA ( serial data input/output) 4. PC0 : SCL (serial clock)

2.6.2.9 AVCC

Merupakan catu daya yang digunakan untuk masukan analog, ADC yang terhubung ke Port A

2.6.2.10 GND

Ground untuk catu daya analog.

2.6.2.11 AREF

AREF adalah tegangan referensi analog untuk ADC.

2.6.2.12 Port A

Merupakan Port I/O 8-bit dua arah dengan resistansi pull-up internal. Selain sebagai Port I/O 8-bit juga dapat difungsikan sebagai masukan 8 channel ADC (Matondang. 2018)

2.7 Elemen Pemanas (Heater)

Elemen pemanas merupakan piranti yang mengubah energi listrik menjadi energi panas melalui proses Joule Heating. Prinsip kerja elemen panas adalah arus listrik yang mengalir pada elemen menjumpai resistansinya, sehingga menghasilkan panas pada elemen (Ristiawan. 2016).

Persyaratan elemen pemanas antara lain:

1. Harus tahan lama pada suhu yang dikehendaki.

2. Sifat mekanisnya harus kuat pada suhu yang dikehendaki.

3. Koefisien muai harus kecil, sehingga perubahan bentuknya pada suhu yang dikehendaki tidak terlalu besar.

4. Tahanan jenisnya harus tinggi.

5. Koefisien suhunya harus kecil, sehingga arus kerjanya sedapat mungkin konstan.

Gambar 2.7 Heater 2.8 Sensor Suhu dan Kelembaban SHT-11

SHT-11 berupa chip untuk sensor suhu dan kelembapan relatif tunggal dengan keluaran digital terkalibrasi melalui antarmuka serial dua kawat (2-wire serial interface) yang mudah dihubungkan ke mikrikontroler, sehingga sangat hemat terhadap jalur masukan/keluaran (I/O) kontroler. Kisaran pengukuran dari 0-100%

RH dengan akurasi absolut +/- 3% pada saat pengukuran kelembaban 20%-80%, sedangkan akurasi pengukuran suhu =/- 0,4 0C pada suhu 25 0C. beberapa karaktersitik sensor SHT11 yang lain, yaitu mempunyai stabilitas jangka panjang yang sempurna, konsumsi daya sangat rendah (sekitar 30 mikrowatt), tidak memerlukan luar tambahan, kemudahan dalam pemasangan, berukuran kecil, dan mudah dipasang atau dihubungkan. (Goeritno. 2014)

Gambar 2.8 Sensor SHT-11 2.9 Load Cell

Load cell merupakan sensor timbangan digital yang bekerja secara mekanis yang terdiri dari konduktor, strain gauge, dan wheatstone bridge. Load cell menggunakan prinsip kerja yang memanfaatkan strain gauge sebagai pengindra

(sensor). Strain gauge-nya adalah tranduser pasif yang merubah suatu pergeseran mekanis menjadi perubahan tekanan. Perubahan ini kemudian diukur dengan jembatan Wheatstone dimana tegangan keluarannya dijadikan referensi beban yang diterima Load cell. (Nuryanto. 2015)

Gambar 2.9 Load Cell 2.10 Modul HX711

HX711 merupakan modul timbangan yang memiliki prinsip kerja mengkonversi perubahan resistansi yang terbaca dalam perubahan dan mengkonversinya ke dalam besaran tegangan melalui rangkaian yang ada. Modul ini memiliki struktur yang sederhana, mudah digunakan, hasil stabil dan reliabel, memiliki sensitivitas tinggi, dan mampu mengukur perubahan dengan cepat.

(Nuryanto. 2015)

Gambar 2.9 Modul HX711 2.11 Motor Fan

Motor Fan merupakan perlatan yang digunakan untuk mengahsilkan aliran udara dengan tujuan untuk mempercepat proses pengeringan. Secara mekanis, kipas

angin terdiri dari baling-baling berputar yang digunakan untuk menghasilkan aliran udara. (Andriawan. 2018)

Gambar 2.11 Motor Fan 2.12 LCD (Liquid Crystal Display)

Display elektronik adalah salah satu komponen elektronika yang berfungsi sebagai tampilan suatu data, baik karakter, huruf ataupun grafik. LCD (Liquid Crystal Display) adalah salah satu jenis display elektronik yang dibuat dengan teknologi CMOS logic yang bekerja dengan tidak menghasilkan cahaya tetapi memantulkan cahaya yang ada di sekelilingnya terhadap front-lit atau mentransmisikan cahaya dari back-lit. LCD (Liquid Crystal Display) berfungsi sebagai penampil data baik dalam bentuk karakter, huruf, angka ataupun grafik.

Gambar 2.12 LCD

Dalam modul LCD (Liquid Crystal Display) terdapat mikrokontroler yang berfungsi sebagai pengendali tampilan karakter LCD (Liquid Crystal Display).

Microntroller pada suatu LCD (Liquid Crystal Display) dilengkapi dengan memori dan register. Memori yang digunakan microcontroler internal LCD adalah :

DDRAM (Display Data Random Access Memory) merupakan memori tempat karakter yang akan ditampilkan berada.

CGRAM (Character Generator Random Access Memory) merupakan

memori untuk menggambarkan pola sebuah karakter dimana bentuk dari karakter dapat diubah-ubah sesuai dengan keinginan.

CGROM (Character Generator Read Only Memory) merupakan memori untuk menggambarkan pola sebuah karakter dimana pola tersebut merupakan karakter dasar yang sudah ditentukan secara permanen oleh pabrikan pembuat LCD (Liquid Crystal Display) tersebut sehingga pengguna tinggal mangambilnya sesuai alamat memorinya dan tidak dapat merubah karakter dasar yang ada dalam CGROM.

Register control yang terdapat dalam suatu LCD diantaranya adalah :

Register perintah yaitu register yang berisi perintah-perintah dari mikrokontroler ke panel LCD (Liquid Crystal Display) pada saat proses penulisan data atau tempat status dari panel LCD (Liquid Crystal Display) dapat dibaca pada saat pembacaan data.

Register data yaitu register untuk menuliskan atau membaca data dari atau ke DDRAM. Penulisan data pada register akan menempatkan data tersebut ke DDRAM sesuai dengan alamat yang telah diatur sebelumnya.

Pin, kaki atau jalur input dan kontrol dalam suatu LCD (Liquid Crystal Display) diantaranya adalah :

Pin data adalah jalur untuk memberikan data karakter yang ingin ditampilkan menggunakan LCD (Liquid Crystal Display) dapat dihubungkan dengan bus data dari rangkaian lain seperti mikrokontroler dengan lebar data 8 bit.

Pin RS (Register Select) berfungsi sebagai indikator atau yang menentukan jenis data yang masuk, apakah data atau perintah. Logika low menunjukan yang masuk adalah perintah, sedangkan logika high menunjukan data.

Pin R/W (Read Write) berfungsi sebagai instruksi pada modul jika low tulis data, sedangkan high baca data.

Pin E (Enable) digunakan untuk memegang data baik masuk atau keluar.

Pin VLCD berfungsi mengatur kecerahan tampilan (kontras) dimana pin ini dihubungkan dengan trimpot 5 Kohm, jika tidak digunakan dihubungkan ke ground, tegangan catu daya ke LCD sebesar 5 Volt. (Matondang. 2018)

BAB 3

PERANCANGAN SISTEM 3.1 Diagram Blok

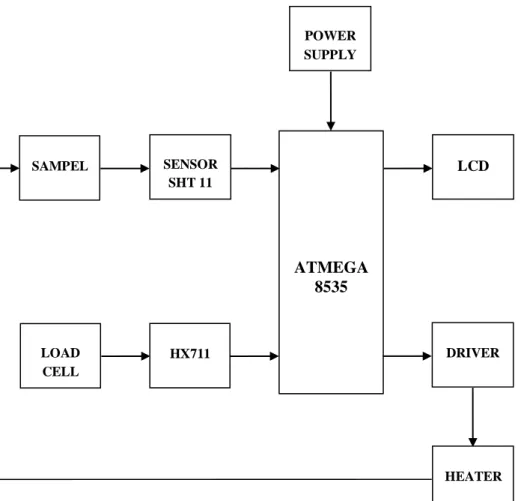

Berikut adalah diagram blok mekanisme kerja alat dalam melakukan pengeringan rumput laut berdasarkan perubahan massa.

Gambar 3.1 Diagram blok cara kerja sistem secara umum 3.1.1 Penejelasan Cara Kerja Diagram Blok

Berikut deskripsi setiap blok:

1. Blok Power Supply : Sebagai Sumber tegangan DC

2. Blok Atmega 8535 : Membaca dan menkonversi data sensor SHT

11 dan Load Cell

3. Blok Driver : Mengaktifkan heater sebagai elemen pemanas 4. Blok Heater : Sebagai sumber panas atau elemen pemanas

POWER SUPPLY

ATMEGA 8535

LCD

DRIVER

HEATER SENSOR

SHT 11

HX711 SAMPEL

LOAD CELL

5. Blok Sampel : Rumput laut yang mau dikeringkan 6. Blok Sensor SHT 11 : Sensor suhu dan kelembapan relatif 7. Blok Loud Cell : Mengukur perubahan massa 8. Blok Hx711 : Modul dari load cell

9. Blok LCD : Sebagai penampil output data

Dari gambar 3.1 diagram blok diatas dapat dijelaskan bahwa Mikrokontroler Atmega 8535 memberikan instruksi ke Drive untuk mengaktifkan Heater sebagai elemen pemanas. Lalu sampel rumput laut akan dikeringkan dengan variasi suhu 40 0C, 45 0C, dan 50 0C. Kemudian sensor SHT 11 mengukur suhu dan kelembaban relatif dari alat pengering tersebut. Setelah itu Load cell dengan modul HX711 mengukur perubahan massa yang terjadi selama proses pengeringan.

3.2 Rangkaian Mikrokontroler ATMega8535

Rangkaian sistem minimum mikrokontroler ATMega8535 dapat ‘dilihat pada gambar 3.2 di bawah ini :

Gambar 3.2 Rangkaian mikrokontroler ATMega8535

Dari gambar 3.2, Rangkaian tersebut berfungsi sebagai pusat kendali dari seluruh sistem yang ada. Komponen utama dari rangkaian ini adalah IC Mikrokontroler ATMega8535. Semua program diisikan pada memori dari IC ini sehingga rangkaian dapat berjalan sesuai dengan yang dikehendaki. Pin 12 dan 13 dihubungkan ke XTAL dan dua buah kapasitor. XTAL ini akan mempengaruhi kecepatan mikrokontroler ATMega8535 dalam mengeksekusi setiap perintah dalam program. Pin 9 merupakan masukan reset (aktif rendah). Pulsa transisi dari tinggi ke rendah akan me-reset mikrokontroler ini.

IC ini nantinya akan berfungsi sebagai pusat kontrol untuk mengeksekusi perintah dan memproses data yang diterima dari sensor SHT 11 dan Sensor Loud Cell menampilkan data dalam LCD.

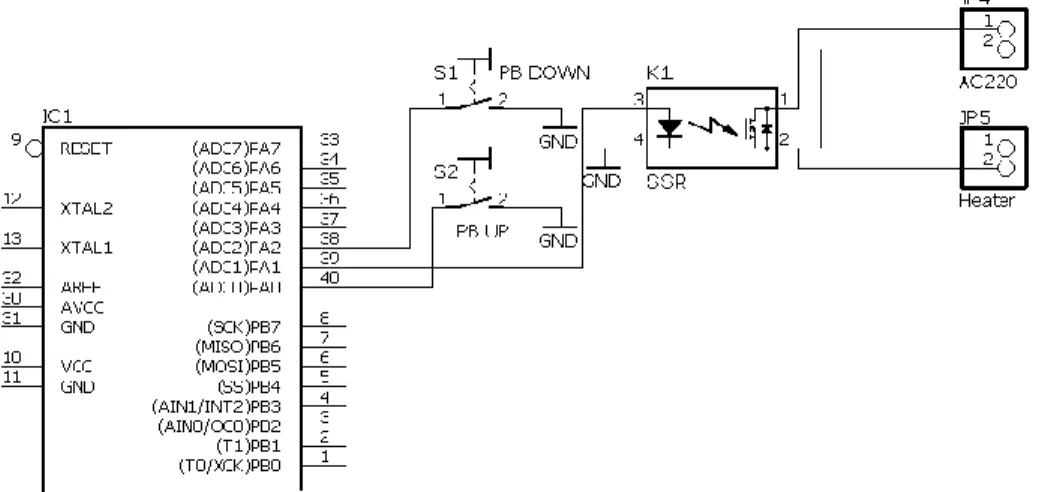

3.3 Rangkaian Elemen Pemanas (Heater)

Pada perancangan alat ini sumber panas yang dihasilkan berasal dari elemen pemanas berupa Heater. Prinsip kerja dari heater ini adalah mengubah energi lisrik menjadi energi panas. Panas yang dihasilkan cukup untuk mengeringkan bahan di dalam sistem pengeringan. Heater terhubung dengan stop kontak dan relay. Relay terhubung dengan Port A1 pada mikrokontrolller.

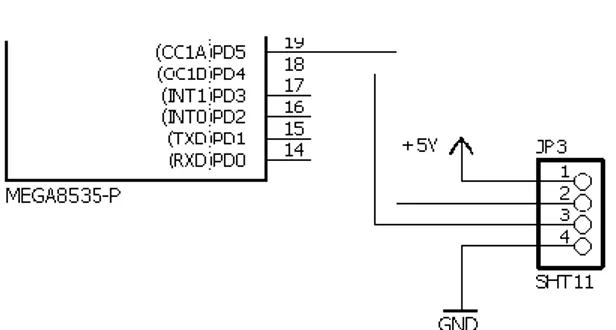

Gambar 3.3 Rangkaian Heater 3.4 Rangkaian Sensor Suhu dan Kelembapan SHT 11

Pada rangkaian ini sensor yang di pakai adalah sensor SHT 11. Sensor SHT 11 merupakan sensor suhu dan kelembapan dengan multi modul sensor yang keluarannya telah di kalibrasi secara digital. Sensor SHT 11 dapat mengukur suhu

dengan rentang -40 0C sampai 128 0C dan membutuhkan tegangan 5V dengan konsumsi daya rendah 30 μW. Port yang digunkan untuk komunikasi SHT 11 ini adalah PORT D5 dan PORT D4, yaitu sebagai counter, sensor suhu dan kelembapan relatif.

Gambar 3.4 Rangkaian SHT 11

3.5 Rangkaian Load Cell

Sensor yang digunakan adalah sensor berat (load Cell) 1 Kg berbahan Alluminium-alloy dan modul ADC (Analog-to-Digital Converter) 24 Bit berpresisi sangat tinggi menggunakan IC HX711 Weigh Scale Sensor yang dirancang khusus untuk penggunaan pada sensor berat.

Karena perbedaan yang terukur sangat kecil dalam orde μV (mikro Volt, seper sejuta Volt), dibutuhkan rangkaian pengubah sinyal analog menjadi digital yang sangat presisi, untuk itulah pada rangkaian ini disertai dengan modul HX711 yang beresolusi 24 bit. Modul HX71 terhubung pada Port D6 dan Port D7 pada mikrokontroller.

Gambar 3.5 Rangkaian Load Cell

3.6 Rangkaian Motor Fan

Motor fan digunakan untuk mengalirkan udara panas dengan tujuan untuk mempercepat proses pengeringan. Secara mekanis, kipas angin terdiri dari baling-

baling berputar yang digunakan untuk menghasilkan aliran udara. Motor fan membutuhkan tegangan 12V DC dan suhu kerja antara -10 0C sampai 70 0C.

Gambar 3.6 Rangkaian Motor Fan 3.7 Rangkaian LCD

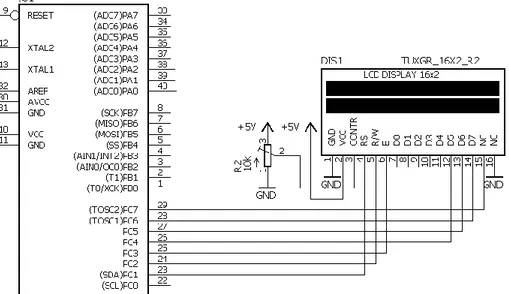

Display yang digunakan adalah LCD (Liquid Crystal Display) 16 x 2. Untuk blok ini tidak ada komponen tambahan karena mikrokontroler dapat memberi data langsung ke LCD, pada LCD sudah terdapat driver untuk mengubah data ASCII output mikrokontroler menjadi tampilan karakter. Gambar 3.7 berikut merupakan gambar rangkaian LCD yang dihubungkan ke mikrokontroler.

Gambar 3.7 Rangkaian LCD

Dari gambar 3.7 rangkaian ini terhubung ke PC.1 sampai PC.7, yang merupakan pin I/O dua arah dan pin fungsi khusus, yaitu sebagai Timer/Counter, komperator

analog dan SPI mempunyai fungsi khusus sebagai pengiriman data secara serial.

Sehingga nilai yang akan tampil pada LCD display akan dapat dikendalikan oleh Mikrokontroller ATMega8535.

Spesifikasi LCD :

Tegangan operasi 3V DC

Dimensi modul 80 x 36 x 12 mm

Dimensi layar tampilan64.5 mm x 16 mm

Suhu kerja 0C – 50C 3.8 Rangkaian Lengkap

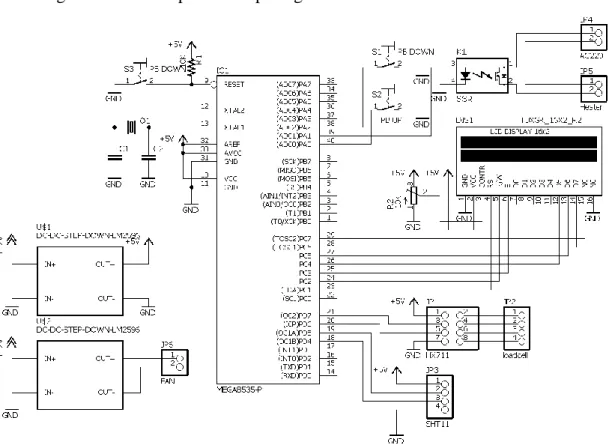

Berdasarkan uraian-uraian yang telah diterangkan pada bagian sebelumnya, maka dibuat rangkaian lengkap dari peralatan. Adapun rangkaian lengkap dari perancangan sistem ini dapat dilihat pada gambar 3.8 berikut ini:

Gambar 3.8 Rangkaian Lengkap

3.9 Diagram Alir (FLOWCHART)

MULAI

INISIALISASI

TIMBANG MASSA 150 gr

SET SUHU 40 0C

SET SUHU 45 0C

SET SUHU 50 0C

DICATAT PERUBAHAN MASSA

SETIAP 15 MENIT

DICATAT PERUBAHAN MASSA

SETIAP 15 MENIT

DICATAT PERUBAHAN MASSA

SETIAP 15 MENIT

TERJADI PERUBAHAN

MASSA SELAMA 15

MENIT

TERJADI PERUBAHAN

MASSA SELAMA 15

MENIT

TERJADI PERUBAHAN

MASSA SELAMA 15

MENIT

TAMPILAN LCD

TAMPILAN LCD

TAMPILAN LCD

SELESAI

YES YES YES

NO NO NO

Keterangan:

Cara kerja diawali dengan mulai kemudian melakukan inisialisasi dan dilanjutkan dengan pembacaan keadaan sensor SHT 11, Loud Cell dan Heater, proses pembacaan ini akan dikirim ke mikrokontroller ATMega 8535, selanjutnya LCD menampilkan nilai setiap sensor. Sampel yang di keringkan setiap keadaan suhu (40 0C, 45 0C, dan 50 0C) adalah sebesar 150 gr. Pada saat proses pengeringan sampel, dicatat perubahan massa yang terjadi selama 15 menit sekali. Apabila tidak terjadi perubahan massa selama 15 menit, maka sampel dianggap sudah kering dan proses pengeringan selesai.

BAB 4

PENGUJIAN ALAT DAN PROGRAM

4.1 Pengujian Power Supply

Pengujian rangkaian power supply bertujuan untuk mengetahui tegangan yang dikeluarkan oleh rangkaian tersebut, dengan mengukur tegangan keluaran dari power supply menggunakan multimeter digital. Setelah dilakukan pengukuran maka diperoleh tegangan keluaran sebesar 4,28 volt. Dengan begitu dapat dipastikan apakah terjadi kesalahan terhadap rangkaian atau tidak. Jika diukur, hasil dari keluaran tegangan tidak murni sebesar +5 Volt. Hasil tersebut dikarenakan beberapa faktor, diantaranya kualitas dari tiap-tiap komponen yang digunakan nilainya tidak murni. Selain itu, tegangan jala-jala listrik yang digunakan tidak stabil. Pada pengujian Power Suplay, tegangan yang dibutuhkan sebesar 5 volt, pertama masuk tegangan AC sebesar 220 volt dari PLN, kemudian disalurkan ke travo sehingga tegangan menjadi 12 volt AC, disaring lagi ke dioda sehingga menjadi 12 volt DC, kemudian dihubungkan dengan IC 7805 sehingga tegangan menjadi 5 volt DC.

Gambar 4.1 Pengujian Power Supply 4.2 Pengujian rangkaian Heater

Pengujian heater bertujuan untuk mengetahui panas yang dihasilkan heater tersebut terhadap bahan, untuk mengeringkan rumput laut dalam sistem pengeringan. Dalam penelitian ini digunakan heater buatan yang dirangkai dalam sistem pengeringan.

Sifat panas yang dihasilkan berupa daya listrik yang menimbulkan energy panas, kemudian panas ini ditransmisikan dalam bentuk radiasi yang akan mengeringkan

rumput laut. Adapun program yang diisikan ke mikrokontroller adalah sebagai berikut:

#include <mega8535.h>

#include <stdio.h>

#include <stdlib.h>

void main(void) {

DDRA=(0<<DDA7) | (0<<DDA6) | (0<<DDA5) | (0<<DDA4) | (0<<DDA3) | (0<<DDA2) | (0<<DDA1) | (0<<DDA0);

PORTA=(0<<PORTA7) | (0<<PORTA6) | (0<<PORTA5) | (0<<PORTA4) | (0<<PORTA3) | (0<<PORTA2) | (0<<PORTA1) | (0<<PORTA0);

DDRB=(0<<DDB7) | (0<<DDB6) | (0<<DDB5) | (0<<DDB4) | (0<<DDB3) | (0<<DDB2) | (1<<DDB1) | (0<<DDB0);

PORTB=(0<<PORTB7) | (0<<PORTB6) | (0<<PORTB5) | (0<<PORTB4) | (0<<PORTB3) | (1<<PORTB2) | (0<<PORTB1) | (1<<PORTB0);

DDRC=(0<<DDC7) | (0<<DDC6) | (0<<DDC5) | (0<<DDC4) | (0<<DDC3) | (0<<DDC2) | (0<<DDC1) | (1<<DDC0);

PORTC=(0<<PORTC7) | (0<<PORTC6) | (0<<PORTC5) | (0<<PORTC4) | (0<<PORTC3) | (0<<PORTC2) | (0<<PORTC1) | (1<<PORTC0);

DDRD=(1<<DDD7) | (0<<DDD6) | (0<<DDD5) | (0<<DDD4) | (0<<DDD3) | (0<<DDD2) | (0<<DDD1) | (0<<DDD0);

PORTD=(0<<PORTD7) | (0<<PORTD6) | (0<<PORTD5) | (0<<PORTD4) | (0<<PORTD3) | (0<<PORTD2) | (0<<PORTD1) | (0<<PORTD0);

while (1) { PORTB.1=1;

delay_ms(5000);

PORTB.1=0;

delay_ms(5000);

} //end while

} //end void main

Berikut data pengujian heater pada alat pengering rumput laut:

Tabel 4.2 Pengujian Heater No Waktu

(Menit)

SUHU SET (0C)

SUHU (0C)

1 5 50 29.5

2 10 50 35.8

3 15 50 37.2

4 20 50 41.1

5 25 50 44.9

6 30 50 47.2

7 35 50 48.5

8 40 50 49.6

9 45 50 50.2

10 50 50 51.3

4.3 Pengujian Rangkaian Sensor SHT 11

SHT11 module merupakan modul sensor suhu dan kelembaban relatif dari sensirion. Modul ini dapat digunakan sebagai alat pengindera suhu dan kelembaban dalam sistem pengeringan rumput laut. Pengujian ini bertujuan untuk mengukur sensitifitas dan cara kerja sensor yang digunakan. Berikut program yang digunakan untuk menguji rangkaian sensor:

#include <mega8535.h>

#include <alcd.h>

#include <stdio.h>

#include <stdlib.h>

#include <delay.h>

#include <math.h >

/**************Start program sht11*************/

unsigned char buf[33];

unsigned char error,checksum;

char inp;

typedef union { unsigned int i;

float f;

} value;

enum {TEMP,HUMI};

#define DATA_OUT PORTD.5

#define DATA_IN PIND.5

#define SCK PORTD.4

#define noACK 0

#define ACK 1

//adr command r/w

#define STATUS_REG_W 0x06 //000 0011 0

#define STATUS_REG_R 0x07 //000 0011 1

#define UKUR_SUHU 0x03 //000 0001 1

#define UKUR_HUMI 0x05 //000 0010 1

#define RESET 0x1e //000 1111 0

#define heater PORTB.1

#define tb_up PINB.0

#define tb_down PINB.2 unsigned int nilaisuhu[2]={0,0};

//Untuk menulis data ke SHT11 char tulis_SHT(unsigned char bytte) {

unsigned char i,error=0;

DDRD = 0b10110000;

for (i=0x80;i>0;i/=2) //shift bit {

if (i & bytte)

DATA_OUT=1;

else DATA_OUT=0;

SCK=1; //clk

delay_us(5); //delay 5 us SCK=0;

}

DATA_OUT=1;

DDRD = 0b10010000; // DATA Output SCK=1; //clk #9 ack

delay_us(2);

error=DATA_IN; //cek ack (DATA akan di pull down oleh SHT11) delay_us(2);

SCK=0;

return error; //cek jika ada error }

//Untuk membaca data dari SHT11 char baca_SHT(unsigned char ack) {

unsigned char i,val=0;

DDRD = 0b10010000; // DATA Input for (i=0x80;i>0;i/=2) //shift bit

{ SCK=1; //clk delay_us(2);

if (DATA_IN) val=(val | i); //baca bit delay_us(2);

SCK=0;

}

DDRD = 0b10110000; // DATA Output

DATA_OUT=!ack; //"ack==1" pull down DATA-Line SCK=1; //clk #9 ack

delay_us(5); //delay 5 us

SCK=0;

DATA_OUT=1; //DATA-line return val;

}

void start_SHT(void) {

DDRD = 0b10110000; // DATA Output DATA_OUT=1; SCK=0; //Inisial state delay_us(2);

SCK=1;

delay_us(2);

DATA_OUT=0;

delay_us(2);

SCK=0;

delay_us(5);

SCK=1;

delay_us(2);

DATA_OUT=1;

delay_us(2);

SCK=0;

DDRD = 0b10010000; // DATA Input }

void reset_SHT(void) {

unsigned char i;

DDRD = 0b10110000; // DATA output DATA_OUT=1; SCK=0; //Inisial state for(i=0;i<9;i++) //9 SCK cycle { SCK=1;

delay_us(1);

SCK=0;

delay_us(1);

}

start_SHT(); //start transmisi data DDRD = 0b10010000; // DATA Input }

//Mengecek status register sensor

char StatusReg_SHT(unsigned char *p_value, unsigned char *p_checksum) {

unsigned char error=0;

start_SHT(); //start transmisi data

error=tulis_SHT(STATUS_REG_R); //mengirim command ke sensor *p_value=baca_SHT(ACK); //baca status register (8-bit)

*p_checksum=baca_SHT(noACK); //baca checksum (8-bit) return error; //error=1 jika tidak ada respon dari sensor }

//Membaca data hasil pengukuran

char ukur_SHT(unsigned char *p_value, unsigned char *p_checksum, unsigned char mode)

{

unsigned error=0;

unsigned int temp=0;

start_SHT(); //start transmisi data

switch(mode){ //mengirim command ke sensor case TEMP : error+=tulis_SHT(UKUR_SUHU); break;

case HUMI : error+=tulis_SHT(UKUR_HUMI); break;

default : break;

}

DDRD = 0b10010000; // DATA input

while (1) {

if(DATA_IN==0) break;

//tunggu hingga sensor selesai melakukan pengukuran }

if(DATA_IN) error+=1;

// jika sudah timeout (2 detik)

switch(mode){ //mengirim command ke sensor case TEMP : temp=0;

temp=baca_SHT(ACK);

temp<<=8;

nilaisuhu[0]=temp;

temp=0;

temp=baca_SHT(ACK);

nilaisuhu[0]|=temp;

break;

case HUMI : temp=0;

temp=baca_SHT(ACK);

temp<<=8;

nilaisuhu[1]=temp;

temp=0;

temp=baca_SHT(ACK);

nilaisuhu[1]|=temp;

break;

default : break;

}

*p_checksum =baca_SHT(noACK); //baca checksum return error;

}

const float C1=-4.0;

const float C2=+0.0405;

const float C3=-0.0000028;

const float T1=+0.01;

const float T2=+0.00008;

float hitung_SHT(float p_humidity, float *p_temperature) {

float rh_lin; // rh_lin: Kelembaban linear

float rh_true; // rh_true: Suhu untuk kompensasi kelembaban float t_C; // t_C : nilai Suhu

t_C=*p_temperature*0.01-40;

//mengubah nilai Suhu menjadi derajat Celcius [°C]

rh_lin=C3*(p_humidity)*(p_humidity) + C2*(p_humidity) + C1;

//mengubah nilai kelembaban dalam % [%RH]

rh_true=(t_C-25)*(T1+T2*(p_humidity))+rh_lin;

//mengkompensasikan nilai suhu dan kelembaban[%RH]

if(rh_true>100)rh_true=100;

if(rh_true<0.1)rh_true=0.1;

*p_temperature=t_C;

return rh_true;

}

/**************End program sht11*************/

void main(void) {

value humi_val,temp_val;

DDRA=(0<<DDA7) | (0<<DDA6) | (0<<DDA5) | (0<<DDA4) | (0<<DDA3) | (0<<DDA2) | (0<<DDA1) | (0<<DDA0);

PORTA=(0<<PORTA7) | (0<<PORTA6) | (0<<PORTA5) | (0<<PORTA4) | (0<<PORTA3) | (0<<PORTA2) | (0<<PORTA1) | (0<<PORTA0);

DDRB=(0<<DDB7) | (0<<DDB6) | (0<<DDB5) | (0<<DDB4) | (0<<DDB3) | (0<<DDB2) | (1<<DDB1) | (0<<DDB0);

PORTB=(0<<PORTB7) | (0<<PORTB6) | (0<<PORTB5) | (0<<PORTB4) | (0<<PORTB3) | (1<<PORTB2) | (0<<PORTB1) | (1<<PORTB0);

DDRC=(0<<DDC7) | (0<<DDC6) | (0<<DDC5) | (0<<DDC4) | (0<<DDC3) | (0<<DDC2) | (0<<DDC1) | (1<<DDC0);

PORTC=(0<<PORTC7) | (0<<PORTC6) | (0<<PORTC5) | (0<<PORTC4) | (0<<PORTC3) | (0<<PORTC2) | (0<<PORTC1) | (1<<PORTC0);

DDRD=(1<<DDD7) | (0<<DDD6) | (0<<DDD5) | (0<<DDD4) | (0<<DDD3) | (0<<DDD2) | (0<<DDD1) | (0<<DDD0);

PORTD=(0<<PORTD7) | (0<<PORTD6) | (0<<PORTD5) | (0<<PORTD4) | (0<<PORTD3) | (0<<PORTD2) | (0<<PORTD1) | (0<<PORTD0);

lcd_init(16);

while (1) {

//delay_ms(500);

error=0;

error+=ukur_SHT((unsigned char*)( &humi_val.i),&checksum,HUMI);

//mengukur kelembaban

error+=ukur_SHT((unsigned char*) (&temp_val.i),&checksum,TEMP);

//mengukur suhu

error += StatusReg_SHT(&inp, &checksum);

if(error!=0) {

reset_SHT(); //jika ada error, reset koneksi lcd_gotoxy(0,0);

lcd_putsf("Error");

} else

{

humi_val.f=(float)nilaisuhu[1];

//mengubah integer menjadi float

temp_val.f=(float)nilaisuhu[0];

humi_val.f=hitung_SHT(humi_val.f,&temp_val.f);

//menghitung suhu, kelembaban //menampilkan pada LCD lcd_gotoxy(8,0);

ftoa(temp_val.f,2,buf);

lcd_putsf("T:");

lcd_puts(buf);

lcd_putsf("C");

lcd_gotoxy(10,1);

ftoa(humi_val.f,0,buf);

lcd_putsf("RH:");

lcd_puts(buf);

lcd_putsf("%");

}

} //end while

} //end void main

Berikut hasil pengujian sensor SHT 11 yang ditampilkan pada LCD:

Gambar 4.3 Pengujian sensor SHT 11

4.4 Pengujian Rangkaian Load Cell dan Hx711

Load cell sebagai sensor berat yang mengirimkan data berat terhadap objek yang diukur. HX711 adalah modul timbangan, yang memiliki prinsip kerja mengkonversi perubahan yang terukur dalam perubahan resistansi dan mengkonversinya ke dalam besaran tegangan melalui rangkaian yang ada. Modul melakukan komunikasi dengan mikrokontroller melalui TTL232. Pada sistem ini Modul HX711 di hubungkan langsung dengan load cell. Load cell mengirimkan hasil timbang berupa sinyal berbentuk analog maka akan diubah menjadi sinyal digital, DOUT dan PD_SCK mendapat input dari load cell dimana weight sensor mobile akan diubah dari sinyal analog menjadi sinyal analog dengan berbentuk pulsa. Pengujian ini dilakukan dengan mencoba memberikan objek pada sensor dan membaca data pada LCD 16x2 dari mikrokontroller. Berikut program pengujian cara kerja Load cell dan HX711 :

#include <mega8535.h>

#include <alcd.h>

#include <stdio.h>

#include <stdlib.h>

#include <delay.h>

#include <math.h >

/**************Start program Load Cell*************/

#define HX711_SCK PORTD.7

#define HX711_DT PIND.6

#define HIGH 1

#define LOW 0 char text[20];

// Declare your global variables here long HX711_Buffer = 0;

long Weight_Maopi = 0,Weight_Shiwu = 0;

int Weight = 0;

unsigned long HX711_Read(void) {

unsigned long count;

unsigned char i;

//int Flag = 0;

HX711_DT= HIGH;

delay_us(1);

HX711_SCK=LOW;

delay_us(1);

count=0;

while(HX711_DT);

for(i=0;i<24;i++) {

HX711_SCK=HIGH;

delay_us(1);

count=count<<1;

HX711_SCK= LOW;

delay_us(1);

if(HX711_DT) count++;

}

HX711_SCK= HIGH;

count ^= 0x800000;

delay_us(1);

HX711_SCK= LOW;

delay_us(1);

return(count);

}

void Get_Maopi() {

HX711_Buffer = HX711_Read();

Weight_Maopi = HX711_Buffer/100;

}

unsigned int Get_Weight() {

HX711_Buffer = HX711_Read();

HX711_Buffer = HX711_Buffer/100;

Weight_Shiwu = HX711_Buffer;

Weight_Shiwu = Weight_Shiwu - Weight_Maopi;

Weight_Shiwu = (unsigned int)((float)Weight_Shiwu/7.35+0.05);

return Weight_Shiwu;

}

/**************End program Load Cell*************/

void main(void) {

DDRA=(0<<DDA7) | (0<<DDA6) | (0<<DDA5) | (0<<DDA4) | (0<<DDA3) | (0<<DDA2) | (0<<DDA1) | (0<<DDA0);

PORTA=(0<<PORTA7) | (0<<PORTA6) | (0<<PORTA5) | (0<<PORTA4) | (0<<PORTA3) | (0<<PORTA2) | (0<<PORTA1) | (0<<PORTA0);

DDRB=(0<<DDB7) | (0<<DDB6) | (0<<DDB5) | (0<<DDB4) | (0<<DDB3) | (0<<DDB2) | (1<<DDB1) | (0<<DDB0);

PORTB=(0<<PORTB7) | (0<<PORTB6) | (0<<PORTB5) | (0<<PORTB4) | (0<<PORTB3) | (1<<PORTB2) | (0<<PORTB1) | (1<<PORTB0);

DDRC=(0<<DDC7) | (0<<DDC6) | (0<<DDC5) | (0<<DDC4) | (0<<DDC3) | (0<<DDC2) | (0<<DDC1) | (1<<DDC0);

PORTC=(0<<PORTC7) | (0<<PORTC6) | (0<<PORTC5) | (0<<PORTC4) | (0<<PORTC3) | (0<<PORTC2) | (0<<PORTC1) | (1<<PORTC0);

DDRD=(1<<DDD7) | (0<<DDD6) | (0<<DDD5) | (0<<DDD4) | (0<<DDD3) | (0<<DDD2) | (0<<DDD1) | (0<<DDD0);

PORTD=(0<<PORTD7) | (0<<PORTD6) | (0<<PORTD5) | (0<<PORTD4) | (0<<PORTD3) | (0<<PORTD2) | (0<<PORTD1) | (0<<PORTD0);

Get_Maopi();

lcd_init(16);

lcd_clear();

while (1) {

delay_ms(500);

Weight = Get_Weight();

lcd_gotoxy(0,1);

ftoa(Weight,1,text);

lcd_putsf("W:");

lcd_puts(text);

lcd_putsf(" gr ");

} //end while

} //end void main

Berikut hasil pengujian sensor Loud Cell dan HX711 yang di tampilkan pada LCD:

Gambar 4.4 Pengujian sensor Loud cell dan Hx711

4.5 Pengujian Rangkaian LCD

Bagian ini hanya terdiri dari sebuah LCD dot matriks 2 x 16 karakter yang berfungsi sebagai tampilan hasil pengukuran dan tampilan dari beberapa keterangan.

LCD dihubungkan langsung ke Port C dari mikrokontroler yang berfungsi mengirimkan data hasil pengolahan untuk ditampilkan dalam bentuk alfabet dan numerik pada LCD.

Adapun program yang diisikan ke mikrokontroller untuk menampilkan karakter pada display LCD adalah sebagai berikut:

#include <mega8535.h>

#include <alcd.h>

#include <stdio.h>

#include <stdlib.h>

void main(void) {

DDRA=(0<<DDA7) | (0<<DDA6) | (0<<DDA5) | (0<<DDA4) | (0<<DDA3) | (0<<DDA2) | (0<<DDA1) | (0<<DDA0);

PORTA=(0<<PORTA7) | (0<<PORTA6) | (0<<PORTA5) | (0<<PORTA4) | (0<<PORTA3) | (0<<PORTA2) | (0<<PORTA1) | (0<<PORTA0);

DDRB=(0<<DDB7) | (0<<DDB6) | (0<<DDB5) | (0<<DDB4) | (0<<DDB3) | (0<<DDB2) | (1<<DDB1) | (0<<DDB0);

PORTB=(0<<PORTB7) | (0<<PORTB6) | (0<<PORTB5) | (0<<PORTB4) | (0<<PORTB3) | (1<<PORTB2) | (0<<PORTB1) | (1<<PORTB0);

DDRC=(0<<DDC7) | (0<<DDC6) | (0<<DDC5) | (0<<DDC4) | (0<<DDC3) | (0<<DDC2) | (0<<DDC1) | (1<<DDC0);

PORTC=(0<<PORTC7) | (0<<PORTC6) | (0<<PORTC5) | (0<<PORTC4) | (0<<PORTC3) | (0<<PORTC2) | (0<<PORTC1) | (1<<PORTC0);

DDRD=(1<<DDD7) | (0<<DDD6) | (0<<DDD5) | (0<<DDD4) | (0<<DDD3) | (0<<DDD2) | (0<<DDD1) | (0<<DDD0);

PORTD=(0<<PORTD7) | (0<<PORTD6) | (0<<PORTD5) | (0<<PORTD4) | (0<<PORTD3) | (0<<PORTD2) | (0<<PORTD1) | (0<<PORTD0);

lcd_init(16);

lcd_clear();

while (1) {

lcd_gotoxy(3,0);

lcd_putsf("Yoga");

lcd_gotoxy(1,1);

lcd_putsf("S1 Fisika");

delay_ms(1000);

lcd_clear();

} //end while

} //end void main

Berikut hasil pengujian LCD pada alat pengering rumput laut:

Gambar 4.5 Pengujian LCD 4.6 Pengujian Rangkaian Keseluruhan

Pengujian sistem secara keseluruhan dilakukan dengan merancang alat pengering dengan merangkai semua komponen yang terkait, dimana mikrokontroller ATMega 8535 sebagai pusat pengelola sistem secara keseluruhan. Setelah rancangan perangkat keras dilakukan, selanjutnya dilakukan pengujian langsung dengan power supply sebagai sumber tegangan, maka sistem akan bekerja dan untuk menjalankan rancangan sistem tersebut menggunakan bahasa pemrograman C yang sudah diprogram dengan ketentuan panas dan suhu yang diinginkan.

Pengujian dilakukan dengan sampel rumput laut jenis Sargassum sp yang akan dikeringkan kedalam sistem pengeringan dengan variasi suhu 40 0C, 45 0C, dan 50 0C. Pada waktu pengujian rumput laut yang diamati adalah rumput laut basah dengan massa sebesar 150 gram. Rumput laut tersebut kemudian dikeringkan menggunakan sistem dengan waktu pengambilan data selama 15 menit sekali.

Rumput laut mengalami penurunan massa setiap 15 menit sekali akibat pengaruh

suhu dalam wadah. Apabila massa rumput laut tidak mengalami penurunan selama 15 menit, maka rumput laut dianggap sudah kering. Suhu, kelembapan, dan massa ditampilkan langsung oleh LCD.

4.6.1 Hasil Pengujian Suhu 40 0C

Tabel 4.6.1 Pengujian Suhu 40 0C Waktu (Menit) Perubahan Massa (Gram)

0 150

15 130.6

30 120.3

45 110.8

60 100.5

75 90.2

90 80.7

105 71.1

120 64.8

135 57.6

150 52.9

165 45

180 37.8

195 31.5

210 29.1

225 28.3

240 28.3

Jika ditampilkan dalam bentuk grafik,akan terlihat seperti dibawah ini :

Gambar 4.6.1 Grafik Perubahan Massa Rumput laut vs Waktu 40 0C

100 2030 4050 6070 8090 100110 120130 140150 160

0 15 30 45 60 75 90 105 120 135 150 165 180 195 210 225 240

Massa (gr)

Waktu (Menit)

PERUBAHAN MASSA PADA SUHU 40 ͦC

PERUBAHAN MASSA

4.6.2 Hasil Pengujian Suhu 45 0C

Tabel 4.6.2 Pengujian Suhu 45 0C Waktu (Menit) Perubahan Massa (Gram)

0 150

15 126.7

30 119.5

45 111.6

60 106.8

75 99.7

90 90.2

105 80.7

120 69.5

135 60

150 50.5

165 44.2

180 37

195 30.7

210 28.3

225 28.3

Jika ditampilkan dalam bentuk grafik,akan terlihat seperti dibawah ini :

Gambar 4.6.2 Grafik Perubahan Massa Rumput laut vs Waktu 45 0C

100 2030 4050 6070 8090 100110 120130 140150 160

0 15 30 45 60 75 90 105 120 135 150 165 180 195 210 225

Massa (gr)

Waktu (Menit)

PERUBAHAN MASSA PADA SUHU 45 ͦC

PERUBAHAN MASSA

4.6.3 Hasil Pengujian Suhu 50 0C

Tabel 4.6.3 Pengujian Suhu 50 0C Waktu (Menit) Perubahan Massa(Gram)

0 150

15 124.3

30 114

45 104.4

60 94.9

75 86.2

90 75.1

105 65.6

120 55.3

135 45.8

150 37

165 28.3

180 27.5

195 27.5

Jika ditampilkan dalam bentuk grafik,akan terlihat seperti dibawah ini :

Gambar 4.6.3 Grafik Perubahan Massa Rumput laut vs Waktu 50 0C

Berdasarkan ketiga pengujian tersebut dapat ditentukan rata-rata massa akhir rumput laut adalah: 28,3 + 28,3 + 27,5

3 = 28,03 gram

100 2030 4050 6070 8090 100110 120130 140150 160

0 15 30 45 60 75 90 105 120 135 150 165 180 195

Massa(gr)

Waktu (Menit)

PERUBAHAN MASSA PADA SUHU 50 ͦC

PERUBAHAN MASSA

Sehingga dapat dihitung kadar air rumput laut dengan menggunakan persamaan berikut ini:

Kadar air basis kering = 𝑎−𝑏

𝑎 𝑥 100%

Keterangan: a = Massa awal sampel (gram) b = Massa akhir sampel (gram) Kadar air basis kering = 150− 28,03

150 𝑥 100%

= 121,97

150 𝑥 100%

= 81, 31%

Jadi kadar air yang tersisa dari dalam rumput laut kering = 100% - 81, 31%

= 18, 69%

Jadi didapatkan kadar air dalam rumput laut adalah 18,69%. Hasil ini mendekati nilai rumput laut kering kawat (20-30%).