v Universitas Kristen Maranatha

ABSTRAK

CV X merupakan pabrik maklun dari pabrik baju anak-anak merek “Pito Dito” yang berada di Jalan Dakota Raya Belakang No. 40 kav 5, Cimahi. Rata-rata produksi kemeja anak laki-laki yang dihasilkan CV X hanya mencapai 3000 unit per bulan atau sekitar satu artikel (model), sedangkan induk perusahaan CV. Pito Dito berharap agar CV X dapat mengambil sebanyak-banyaknya artikel (model) yang tersedia. Pemilik pabrik memperkirakan dengan jumlah tenaga kerja dan jumlah mesin saat ini, seharusnya rata-rata produksi per bulan dapat mencapai 5000 unit per bulan atau sekitar dua artikel. Berdasarkan pengamatan yang telah penulis lakukan, bagian produksi dalam pabrik belum mempunyai pembagian kerja yang jelas. Setiap orang bekerja atas instruksi dari kepala produksi, sehingga proses produksi yang dilakukan oleh seseorang dapat berbeda-beda setiap harinya. Tidak ada pembagian kerja bagi operator juga mengakibatkan tidak adanya aliran produksi yang tetap.

Berdasarkan permasalahan yang terjadi di atas, penulis menggunakan metode Line Balancing untuk menentukan pembagian stasiun kerja yang menghasilkan kapasitas produksi paling optimal tanpa menambah atau mengurangi sumber daya (jumlah mesin dan jumlah operator) yang ada saat ini. Metode Line Balancing yang digunakan antara lain, metode heuristik (Rank Positional Weight, Region Approach, dan Moodie Young), metode usulan dari pabrik, dan metode usulan dari peneliti, Metode usulan dari pabrik adalah jika memungkinkan setiap stasiun kerja dikerjakan hanya oleh 1 operator, dan sisa operator yang tidak mendapatkan stasiun kerja dapat membantu stasiun kerja yang waktu prosesnya paling lama. Metode usulan dari peneliti adalah menggabungkan setiap operasi yang memakai mesin yang sama dan yang proses pengerjaannya serupa, tanpa melanggar aturan precedence diagram. Penulis juga menggunakan metode Simulasi dengan software ProModel sebagai representasi dari sistem produksi yang penulis usulkan dan untuk mencari ukuran batch yang paling optimal. Penulis menggunakan satuan batch agar ketika 1 stasiun kerja mengerjakan lebih dari 1 operasi, maka stasiun kerja tersebut akan menyelesaikan 1 operasi yang sama dalam 1 batch terlebih dahulu, setelah itu baru mengerjakan operasi yang ke dua dalam batch yang sama.

ix Universitas Kristen Maranatha

DAFTAR ISI

COVER ... i

LEMBAR PENGESAHAN LAPORAN TUGAS AKHIR ... ii

PERNYATAAN ORISINALITAS LAPORAN ... iii

PERNYATAAN PUBLIKASI LAPORAN ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... ix

DAFTAR TABEL... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi BAB 1 PENDAHULUAN

1.1 Latar Belakang ... 1-1 1.2 Identifikasi Masalah ... 1-2 1.3 Batasan dan Asumsi ... 1-2 1.4 Perumusan Masalah ... 1-3 1.5 Tujuan Penelitian ... 1-3 1.6 Sistematika Penulisan ... 1-4

BAB 2 STUDI LITERATUR

x Universitas Kristen Maranatha

DAFTAR ISI (Lanjutan)

2.2.3 Permasalahan Keseimbangan Lintasan Produksi... 2-8 2.2.4 Langkah Pemecahan Line Balancing ... 2-9 2.2.5 Terminologi Keseimbangan Lini ... 2-10 2.2.6 Ukuran Kinerja dalam Line Balancing ... 2-12 2.2.7 Batasan-batasan yang terdapat dalam Line Balancing... 2-13 2.2.8 Langkah-langkah dalam Keseimbangan Lini ... 2-13 2.2.9 Metode Keseimbangan Lini Produksi ... 2-14 2.2.10 Metode Bobot Posisi ... 2-15 2.2.11 Metode Wilayah ... 2-16 2.2.12 Metode Moodie-Young ... 2-17 2.3 Tata Letak Fasilitas ... 2-18 2.3.1 Tujuan Perancangan Tata Letak Pabrik ... 2-18 2.3.2 Jenis-jenis Tata Letak dalam Pabrik ... 2-19 2.4 Model ... 2-20 2.5 Simulasi... 2-21 2.6 Software ProModel ... 2-22 2.6.1 Elemen pada ProModel ... 2-22 2.6.2 Prosedur Simulasi ... 2-25

BAB 3 METODOLOGI PENELITIAN

xi Universitas Kristen Maranatha

DAFTAR ISI (Lanjutan)

3.2.9 Pengolahan dan Analisis Data ... 3-7 3.2.10 Kesimpulan dan Saran... 3-17

BAB 4 PENGUMPULAN DATA

4.1 Sejarah Singkat Perusahaan ... 4-1 4.2 Struktur Organsasi ... 4-2 4.3 Jam Kerja Perusahaan ... 4-3 4.4 Data Mesin yang Digunakan ... 4-3 4.5 Data Waktu Operasi ... 4-5 4.6 Layout Pabrik ... 4-6 4.7 Artikel Kemeja Anak Laki-laki yang Menjadi Patokan Penulis ... 4-7

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1Pengujian Data Waktu Operasi ... 5-1 5.2Pengujian Data Waktu Baku ... 5-10 5.3Peta Proses Operasi dan Precedence Diagram ... 5-13 5.4 Keadaan Lintasan Produksi Aktual ... 5-16 5.5 Analisis Keadaan Lintasan Produksi Aktual ... 5-16 5.6 Perhitungan Kapasitas Produksi Aktual... 5-17 5.7 Usulan Penyeimbangan Lintasan Produksi Dengan Ukuran Batch

Awal Berjumlah 6 unit/batch ... 5-17 5.7.1 Penyeimbangan Lintasan dengan Usulan dari Pihak Pabrik... 5-20 5.7.2 Metode Heuristic ... 5-23 5.7.2.1 Helgeson-Birnie Approach (RPW) ... 5-23 5.7.2.2 Killbridge-Wester Heuristic (Region Approach) ... 5-28 5.7.2.3 Moodie-Young (Pembebanan Berurut) ... 5-32 5.7.2.4 Metode Heuristik dengan Adjustment ... 5-35 5.7.3 Metode Usulan dari Penulis ... 5-37 5.8 Analisis Pemilihan Metode Penyeimbangan Lintasan Produksi

xii Universitas Kristen Maranatha

DAFTAR ISI (Lanjutan)

5.9Analisis Perbandingan Hasil Kapasitas Aktual dengan Kapasitas

Usulan ... 5-40 5.10 Analisis Perbandingan Efisiensi Lintasan Produksi Aktual

dengan Lintasan Produksi Usulan ... 5-41 5.11 Pembagian Stasiun Kerja Berdasarkan Metode Usulan yang Terpilih 5-41 5.12 Precedence Digram dari Metode Usulan yang Terpilih ... 5-42 5.13 Layout Usulan dari Metode Usulan Peneliti ... 5-44 5.14 Analisis Perbandingan Layout Aktual dengan Layout Usulan ... 5-44 5.15 Aliran Produksi dari Metode yang Terpilih ... 5-45 5.16 Analisis Perbandingan Aliran Produksi Aktual dengan Aliran

Produksi Usulan ... 5-45 5.17 Penentuan Jumlah Lot Size dalam Batch dengan menggunakan

Metode Simulasi dengan Software ProModel... 5-46 5.18 Kapasitas Produksi Metode Usulan dengan Ukuran Batch Optimal ... 5-48 5.19 Analisis Perbandingan Lintasan Produksi Aktual dengan Metode

yang Terpilih ... 5-50

BAB 6 KESIMPULAN

6.1 Kesimpulan ... 6-1 6.2 Saran ... 6-2

xiii Universitas Kristen Maranatha

DAFTAR TABEL

Tabel Judul Halaman

2.1 Penyesuaian Cara Objektif 2-4

3.1 Diagram Alir Metodologi Penelitian 3-1

3.2 Flowchart Uji Normal, Seragam, dan Cukup 3-8

3.3 Flowchart RPW 3-11

3.4 Flowchart Moodie-Young 3-13

3.5 Flowchart RA 3-15

4.1 Waktu Kerja Karyawan 4-3

4.2 Data Mesin yang Dibutuhkan 4-3

4.3 Keterangan Operasi Setiap Elemen Kerja 4-4

4.4 Data Waktu Operasi Kemeja Anak Laki-laki 4-5

5.1 Data Waktu Proses O-17 5-1

5.2 Pengujian Kenormalan Data Stasiun O-17 5-3

5.3 Ringkasan Uji Normal 5-5

5.4 Pengujian Keseragaman Data Stasiun O-17 5-5

5.5 Ringkasan Uji Keseragaman Data 5-8

5.6 Ringkasan Uji Kecukupan Data 5-9

5.7 Faktor Penyesuaian 5-10

5.8 Faktor Kelonggaran 5-11

5.9 Perhitungan Waktu Baku 5-12

5.10 Pembagian Stasiun Kerja Usulan Pabrik 5-20

5.11 Perhitungan Kapasitas Usulan Pabrik 5-21

5.12 Positional Weight 5-23

5.13 Rank Positional Weight 5-24

5.14 Pembagian Stasiun Kerja RPW 5-25

xiv Universitas Kristen Maranatha

DAFTAR TABEL (Lanjutan)

Tabel Judul Halaman

5.16 Pembagian Kerja Berdasarkan Region 5-29

5.17 Penugasan Elemen Kerja RA 5-29

5.18 Perhitungan Kapasitas RA 5-30

5.19 Urutan Elemen Kerja 5-32

5.20 Daftar Predecessors dan Followers 5-33

5.21 Pembagian Stasiun Kerja Moodie-Young 5-33

5.22 Perhitungan Kapasitas Moodie-Young 5-34

5.23 Hasil Kapasitas Metode Heuristik Dengan Adjustment 5-35

5.24 Pembagian Stasiun Kerja 5-37

5.25 Perhitungan Kapasitas Metode Peneliti 5-37

5.26 Perbandingan Hasil Metode yang Digunakan 5-39

5.27 Perbandingan Kelebihan dan Kekurangan

Hasil Metode yang Digunakan 5-40

5.28 Pembagian Stasiun Kerja Usulan 5-41

5.29 Hasil Output Simulasi 5-47

5.30 Perhitungan Kapasitas Metode Penulis 5-49

5.32 Perbandingan Hasil Metode yang Digunakan Dengan

Ukuran Batch Optimal 5-47

5.33 Perbandingan Lintasan Produksi Aktual dengan

xv Universitas Kristen Maranatha

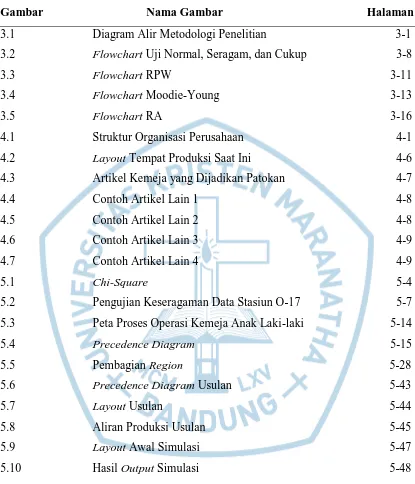

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

3.1 Diagram Alir Metodologi Penelitian 3-1

3.2 Flowchart Uji Normal, Seragam, dan Cukup 3-8

3.3 Flowchart RPW 3-11

3.4 Flowchart Moodie-Young 3-13

3.5 Flowchart RA 3-16

4.1 Struktur Organisasi Perusahaan 4-1

4.2 Layout Tempat Produksi Saat Ini 4-6

4.3 Artikel Kemeja yang Dijadikan Patokan 4-7

4.4 Contoh Artikel Lain 1 4-8

4.5 Contoh Artikel Lain 2 4-8

4.6 Contoh Artikel Lain 3 4-9

4.7 Contoh Artikel Lain 4 4-9

5.1 Chi-Square 5-4

5.2 Pengujian Keseragaman Data Stasiun O-17 5-7

5.3 Peta Proses Operasi Kemeja Anak Laki-laki 5-14

5.4 Precedence Diagram 5-15

5.5 Pembagian Region 5-28

5.6 Precedence Diagram Usulan 5-43

5.7 Layout Usulan 5-44

5.8 Aliran Produksi Usulan 5-45

5.9 Layout Awal Simulasi 5-47

xvi Universitas Kristen Maranatha

DAFTAR LAMPIRAN

Pengujian Kenormalan, Keseragaman, dan Kecukupan Data Langkah-langkah Membangun Model Simulasi

1-1 Universitas Kristen Maranatha

BAB I

PENDAHULUAN

1.1Latar Belakang Masalah

Perkembangan industri pakaian terus meningkat dari tahun ke tahun. Hal ini terjadi karena cepatnya perubahan model serta permintaan konsumen yang terus meningkat sesuai dengan perkembangan zaman. Persaingan yang ketat antar industri pakaian menuntut perusahaan untuk terus bertahan dan berkembang. Perusahaan harus dapat menghasilkan produk yang berkualitas baik dan memenuhi permintaan pelanggan agar perusahaan tidak kalah bersaing dari perusahaan lain. Oleh karena itu, pelaku industri pakaian harus mengeluarkan ide-ide inovatif dari segi kuantitas maupun kualitas produk dengan mengoptimalkan sumber daya yang tersedia.

CV X merupakan pabrik maklun utama dan anak perusahaan dari pabrik baju anak-anak merek “Pito Dito” yang berada di Jalan Dakota Raya Belakang No. 40 kav 5, Cimahi. Pabrik baju anak merek “Pito Dito” sendiri berkerja sama dengan 50 pabrik maklun untuk memenuhi permintaan pelanggan setiap bulannya. Pada tahun 2013 CV X memulai usahanya dari menjahit baju anak perempuan hingga pada tahun 2015 CV X melakukan ekspansi usahanya hingga menjahit kemeja anak laki-laki.

Bab I – Pendahuluan 1-2

Laporan Tugas Akhir Universitas Kristen Maranatha mengusulkan sistem produksi yang paling optimal dengan sumber daya yang ada saat ini.

Berdasarkan pengamatan yang telah penulis lakukan, bagian produksi dalam pabrik belum mempunyai pembagian kerja yang jelas. Setiap orang bekerja atas instruksi dari kepala produksi, sehingga proses produksi yang dilakukan oleh seseorang dapat berbeda-beda setiap harinya. Tidak ada pembagian kerja bagi operator juga mengakibatkan tidak adanya aliran produksi yang tetap. Penulis menduga penyebab kapasitas produksi belum optimal adalah karena pabrik belum mempunyai pembagian stasiun kerja yang jelas, dan belum mempunyai aliran produksi yang tetap.

Berdasarkan latar belakang di atas, penulis akan melakukan penelitian lebih lanjut yang bertujuan agar pabrik dapat mengoptimalkan setiap sumber daya yang ada untuk mendapatkan kapasitas produksi yang paling besar. Dengan cara menerapkan adanya pembagian kerja kepada operator dengan metode Line Balancing dibantu dengan metode Simulasi, dan memberikan usulan aliran produksi yang baik.

1.2Identifikasi Masalah

Sesuai dengan latar belakang masalah yang sudah dijabarkan di atas, peneliti mengidentifikasi masalah yang terjadi, yaitu :

1. Bagian produksi dalam pabrik belum mempunyai pembagian kerja yang jelas

2. Tidak ada aliran produksi yang tetap

3. Sistem proses produksi yang belum optimal

1.3Pembatasan Masalah dan Asumsi

Berdasarkan identifikasi masalah di atas, terdapat beberapa penyebab yang mempengaruhi kapasitas produksi belum optimal. Untuk menjaga agar penelitian tidak terlalu luas, maka dilakukan pembatasan masalah, yaitu :

Bab I – Pendahuluan 1-3

Laporan Tugas Akhir Universitas Kristen Maranatha 2. Periode pengukuran waktu operasi dilakukan dari tanggal 1 November 2015 sampai dengan 30 November 2015 dengan jam kerja pabrik, yaitu 10 jam kerja efektif

3. Proses produksi kemeja anak laki-laki yang digunakan dalam penelitian adalah proses produksi dari artikel kemeja yang paling sering dikerjakan oleh PT. X (akan dijelaskan lebih lanjut di bab 4)

4. Ukuran kinerja simulasi diukur dari jumlah output yang dihasilkan oleh model simulasi tersebut.

Asumsi-asumsi yang digunakan dalam penelitian adalah : 1. Semua mesin yang digunakan dalam keadaan baik 2. Selama penelitan, tidak ada tenaga kerja yang absen 3. Tingkat kepercayaan 95% dan tingkat ketelitian 10%

1.4Perumusan Masalah

Berdasarkan uraian di atas, maka yang menjadi rumusan masalah pada penelitian ini adalah:

1. Bagaimana pembagian stasiun kerja yang sebaiknya dilakukan pabrik agar kapasitas produksi kemeja anak laki-laki dapat mencapai hasil yang optimal?

2. Bagaimana aliran produksi yang sebaiknya diterapkan oleh pabrik?

1.5Tujuan Penelitian

Berdasarkan berbagai permasalahan yang terdapat di perusahaan, tujuan dari penelitian ini adalah :

1. Memberikan usulan pembagian stasiun kerja agar kapasitas produksi kemeja anak laki-laki dapat mencapai hasil yang optimal

Bab I – Pendahuluan 1-4

Laporan Tugas Akhir Universitas Kristen Maranatha

1.6Sistematika Penulisan

Sistematika yang digunakan penulis sebagai langkah-langkah untuk menyusun penulisan laporan ini berisi beberapa bab, mulai dari pendahuluan hingga terakhir kesimpulan dan saran. Adapun isi dari setiap bab yang akan dibuat adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi mengenai latar belakang penelitian, identifikasi masalah, perumusan masalah, tujuan penelitian serta pembatasan masalah untuk mempersempit ruang lingkup penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini memberikan kajian mengenai teori-teori yang melandasi penelitian dan beberapa tinjauan pustaka tentang penelitian terdahulu.

BAB III METODOLOGI PENELITIAN

Bab ini berisikan tentang model atau cara pemecahan masalah serta langkah-langkah pemecahan masalah yang digambarkan dalam diagram alir (flowchart) pemecahan masalah.

BAB IV PENGUMPULAN DATA

Bab ini menguraikan data yang berhubungan dengan objek penelitian dan data-data tersebut akan digunakan dalam pengolahan data-data.

BAB V PENGOLAHAN DATA DAN ANALISIS

Pada bab ini diuraikan mengenai pengolahan data dan analisis pemecahan masalah berdasarkan hasil pengolahan data.

BAB VI KESIMPULAN DAN SARAN

6-1 Universitas Kristen Maranatha

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Berdasarkan hasil pengumpulan data, pengolahan data, dan analisis data, maka penulis dapat menarik kesimpulan sebagai berikut :

1. Setelah melakukan pembagian stasiun kerja dengan metode Line Balancing antara lain, metode heuristik (Rank Positional Weight, Region Approach, dan Moodie Young), metode usulan dari pabrik, dan metode usulan dari peneliti,

maka didapatkan bahwa metode usulan dari peneliti menghasilkan efisiensi lintasan dan kapasitas produksi yang paling besar dengan jumlah stasiun kerja paling sedikit. Efisiensi lintasan yang dihasilkan sebesar 81.9% dengan kapasitas produksi 650 batch/bulan (1 batch = 12 kemeja) atau 7800 kemeja/bulan dengan 10 stasiun kerja. Hal ini membuktikan bahwa dengan penyeimbangan lintasan produksi yang peneliti lakukan membuat kapasitas produksi pabrik meningkat sehingga pabrik dapat menerima artikel lebih banyak lagi dari CV. Pito Dito.

2. Manfaat yang dapat diperoleh pabrik, yaitu :

- Pembagian stasiun kerja yang jelas membuat kepala produksi lebih mudah untuk mengawasi proses produksi yang berlangsung.

- Aliran proses produksi yang jelas memudahkan helper untuk memindahkan barang setengah jadi.

- Kapasitas produksi pabrik meningkat sehingga pabrik dapat menerima permintaan artikel lebih banyak

- Meminimalkan peluang terjadinya defect pada barang jadi karena pekerjaan yang dilakukan operator konsisten.

Bab VI – Kesimpulan dan Saran 6-2

Laporan Tugas Akhir Universitas Kristen Maranatha

6.2 Saran

Berdasarkan penelitian yang sudah dilakukan, peneliti ingin memberikan saran kepada perusahaan serta untuk penelitian selanjutnya, yaitu sebagai berikut :

1. Saran untuk perusahaan

- Sebaiknya perusahaan dapat mencoba usulan pembagian kerja yang sudah dilakukan dalam laporan ini.

- Sebaiknya perusahaan dapat mengubah layout lintasan produksi saat ini menjadi seperti layout lintasan produksi usulan yang sudah dilakukan dalam laporan ini.

2. Saran untuk penelitian selanjutnya

- Dapat memperhitungkan waktu transportasi

Universitas Kristen Maranatha

DAFTAR PUSTAKA

1. Apple, James M. 1990. Tata Letak Pabrik dan Pemindahan Bahan. Edisi ke 3 ITB, Bandung.

2. Barnes, Ralph M. 1983. Motion and Time Study, Design and Measurement Work. Mc. Graw Hill inc. USA.

3. Baroto, Teguh. 2002. Perencanaan dan Pengendalian Produksi. Bogor : Ghalia Indonesia.

4. Bedworth, David D. and Bailey. E James. 1987. Integrated Productioin Control System, 2nded, New York : John Wiley & Sons.

5. Elsayed, Elsayed A. and Boucher, Thomas O. 1985. Analysis and Control of Production System. New Jersey : Prentice-Hall, Inc.

6. Gasperz, Vincent. 2004. Production Planning and Inventory Control. PT. Gramedia Pustaka Umum : Jakarta

7. Groover, Mikell P. 2008. Automation Production Systems and Computer Integrated Manufacturing. New Jersey. Prentice-hall, inc.

8. Kusumadewi. Sri dan Hari Purnomo. 2005. Penyelesaian Masalah Optimasi dengan Teknik-teknik Heuristik. Yogyakarta : Graha Ilmu

9. Sritomo Wignjosoebroto. 2003. Ergonomi Studi Gerak dan Waktu (Teknis Untuk Peningkatan Produktivitas Kerja). Institut Teknologi Sepuluh November, Surabaya.

10.Sutalaksana. Iftikar Z. dkk. 2006. Teknik Perancangan Sistem Kerja. Bandung : Penerbit ITB

11.Walpole.1995. Pengantar Statistika. Gramedia Pustaka Utama : Jakarta. 12.A.M. Law., W.D. Kelton. 1991. Simulation Modeling and Analysis Second

Edition, McGraw Hill, International Edition

13.Harrel, C., Ghosh, B.K., Bowden. R.O. 2003, Simulation Using ProModel 2/e The McGraw-Hill, International Edition.