BAB 4

PEMBAHASAN DAN ANALISIS DATA

4.1 Pengumpulan Data

Pengumpulan data dilakukan di awal yang kemudian diolah dan diproses untuk menjadi informasi yang berguna. Pengumpulan data dilakukan untuk mengetahui berapa besar jumlah produksi dan jumlah cacat. Ada 3 macam produk yang di produksi di PT.Koperindo Rekamandiri yaitu :

1. List Besar 2. List Kecil, dan 3. Pintu Toilet

Pengamatan pada proses produksi benar-benar dilakukan untuk mengamati seberapa besar jumlah cacat yang terjadi pada bulan February 2008. Hasil pengumpulan data-data ini nantinya akan digunakan sebagai data sumber untuk melakukan pengolahan data serta analisis data. Besar jumlah cacat dan jumlah produksi untuk produk list besar dapat dilihat pada lampiran 1, dan untuk produk list kecil dapat dilihat pada lampiran 2 dan untuk produk pintu toilet dapat dilihat pada lampiran 3.

4.2 Pengolahan Data Dengan Menggunakan 8 Langkah QCC 4.2.1 Menentukan Masalah Utama

Tabel 4.1 Jumlah Produksi dan Jumlah Cacat Pada Ketiga Produk Bulan February 2008

No Jenis Produk Jumlah Cacat Total Produksi % Defect % % Akum

1 List Besar 716 16853 4,25 22,7 22,7

2 List Kecil 822 35647 2,31 26,0 48,7

3 Pintu Toilet 1623 29542 5,50 51,3 100

Persentase Total 12,06 100% (Sumber : hasil pengamatan bulan February 2008)

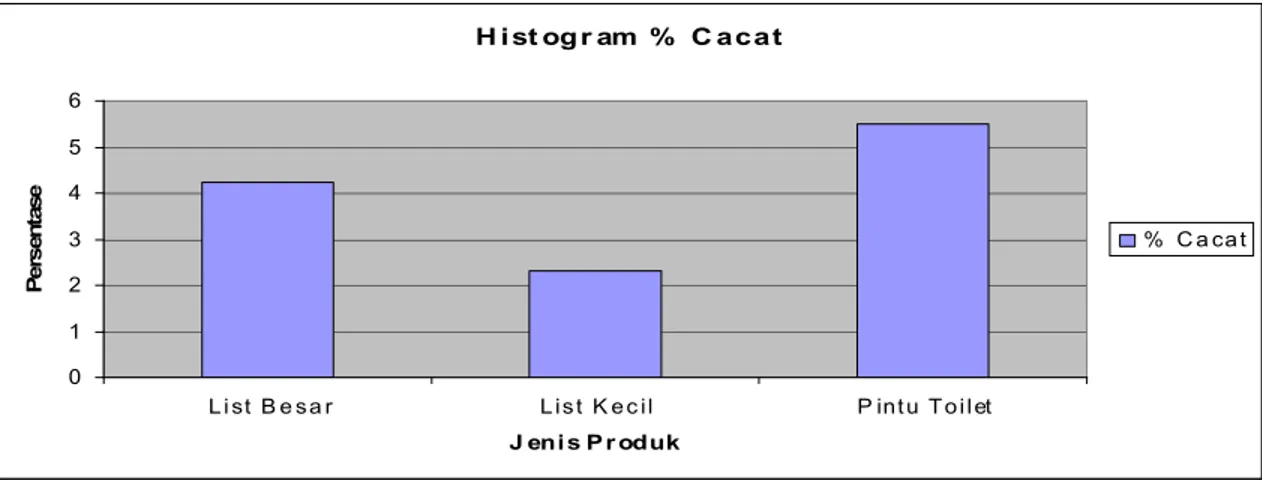

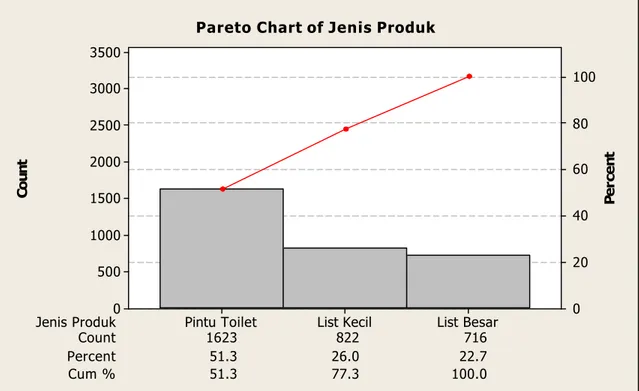

Untuk mengetahui lebih jelas mengenai cacat produk jenis apa yang paling tinggi pada bulan February 2008 ini dapat disajikan pada alat bantu seperti pada gambar 4.1 dan gambar 4.2 Jumlah cacat yang paling besar akan diangkat menjadi permasalahan utama dan selanjutnya dilakukan perbaikan kualitas guna mendapatkan keuntungan yang maksimal bagi perusahaan.

H i st og r am % C a c a t 0 1 2 3 4 5 6 L i st B e s a r L i s t K e c i l P in t u T o i l et J eni s P r oduk P e rs e n ta s e % C a ca t

C o u n t P e rc e n t Jenis Produk Count 51.3 77.3 100.0 1623 822 716 Percent 51.3 26.0 22.7 Cum % List Besar List Kecil Pintu Toilet 3500 3000 2500 2000 1500 1000 500 0 100 80 60 40 20 0 Pareto Chart of Jenis Produk

Gambar 4.2 Diagram Pareto Pada Ketiga Jenis Produk Bulan February 2008

Dari gambar tersebut terlihat jelas bahwa cacat yang paling besar jumlahnya yaitu cacat pada produk pintu toilet. Besarnya jumlah cacat yang terjadi pada pintu toilet pada bulan February adalah 1623 pintu.

Karena melihat jumlah cacat pada pintu toilet yang paling besar, maka masalah ini diangkat sebagai topik pembahasan peningkatan kualitas yang dilakukan oleh tim QCC dengan tujuan mencari langkah perbaikan agar mengurangi jumlah cacat dan meningkatkan produktivitas dan keuntungan yang maksimal untuk perusahaan.

Jenis Cacat

Ada beberapa macam kategori cacat produk yang didapatkan dari hasil pengamatan. Jenis cacat yang dimaksud yaitu:

a. Cacat karena produk tergores

Terdapat goresan baik besar maupun kecil pada produk.

Gambar 4.3 Produk Tergores b. Cacat karena retak/ pecah

Pada bagian badan produk terdapat pecahan-pecahan baik besar maupun kecil.

c. Cacat karena permukaan produk kotor

Yaitu terlihat bagian debu atau kotoran lainnya yang menempel pada produk.

Gambar 4.5 Produk Kotor

d. Cacat karena produk bolong

Terlihat lubang-lubang kecil dan besar pada pemukaan produk.

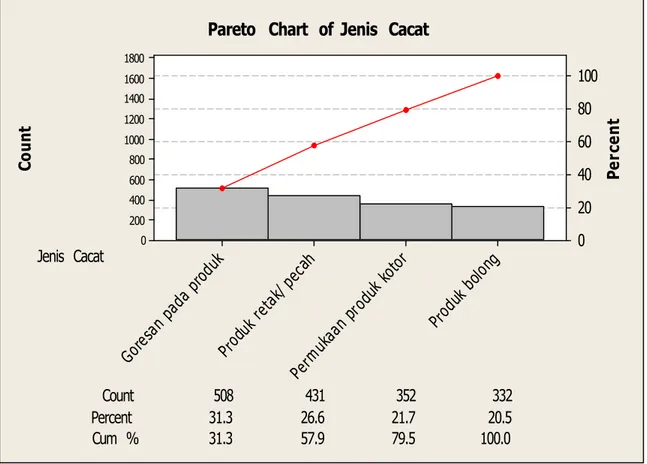

Berikut ini dapat disajikan Diagram Pareto untuk jenis cacat dan jumlah cacat pintu toilet pada bulan February 2008 yang berdasarkan pada hasil pengamatan check sheet harian pada lampiran 4.

C o u n t P e rc e n t Jenis Cacat Count 20.5 Cum % 31.3 57.9 79.5 100.0 508 431 352 332 Percent 31.3 26.6 21.7 Prod ukbo long Perm ukaa npr oduk koto r Prod ukre tak/ peca h Gore san pada prod uk 1800 1600 1400 1200 1000 800 600 400 200 0 100 80 60 40 20 0

Pareto Chart of Jenis Cacat

Gambar 4.7 Diagram Pareto Jenis Cacat Bulan February 2008 Pada Pintu Toilet

Didalam diagram Pareto ini terlihat bahwa penyebab cacat yang paling besar adalah goresan pada produk dengan total cacat sebanyak 508 pintu. Peringkat kedua besar adalah cacat karena produk retak/ pecah dengan jumlah cacat sebanyak 431 pintu, selanjutnya di peringkat ketiga adalah permukaan produk kotor dengan jumlah

cacat sebanyak 352 pintu. Jenis cacat yang paling kecil jumlahnya adalah produk bolong dengan jumlah cacat sebanyak 332 pintu.

4.2.2 Mencari Penyebab

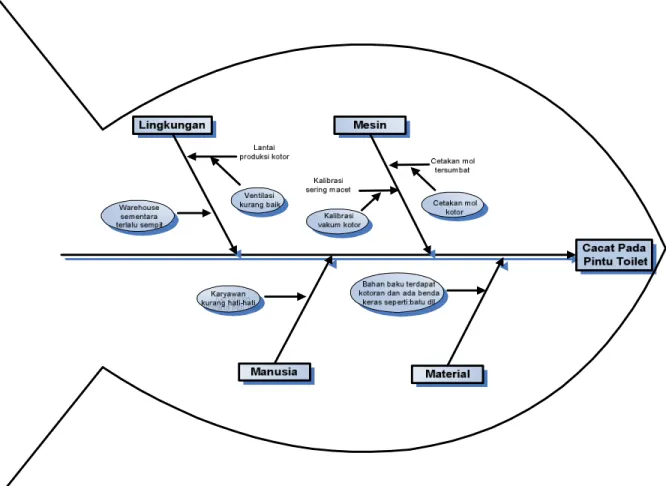

Tim akan menggunakan metode Brainstroming untuk mengidentifikasi penyebab permasalahan cacat dari pintu toilet yang cukup besar jumlahnya. Ruang lingkup pembahasan terbagi menjadi 4 segi, yaitu: Manusia, Mesin, Material, dan Lingkungan.

Saat proses brainstorming, setiap anggota tim berhak untuk mengajukan sebuah ide atau gagasan mengenai faktor-faktor yang mungkin menyebabkan permasalahan terjadi setiap satu kali putaran dan setiap anggota tim tidak diperkenankan memberikan kritikan terhadap ide yang disampaikan walaupun menurut mereka ide atau gagasan tersebut tidak memiliki hubungan sebab-akibat terhadap permasalahan dan semua ide yang masuk ditampung. Setelah ide-ide faktor penyebab dikemukakan, ide-ide tersebut kemudian digambarkan dalam diagram sebab-akibat. Dalam diagram sebab-akibat ini terlihat jelas faktor-faktor apa saja yang menyebabkan pintu toilet menjadi cacat.

Gambar 4.8 Diagram Sebab-Akibat Timbulnya Cacat Pintu Toilet

Analisa timbulnya faktor penyebab : 1. Produk Tergores

Kemungkinan terjadinya produk tergores disebabkan oleh kalibrasi vakum yang kotor karena didalam campuran bahan baku terdapat kotoran yang mengakibatkan kalibrasi vakum sering macet. Bahan baku yang terdapat kotoran melewati kalibrasi vakum yang mempunyai fungsi untuk meng-vakum atau membuat

permukaan produk menjadi keras akan kelihatan tergores seperti garis-garis pada permukaan produknya.

2. Produk Retak/ Pecah

Faktor penyebab yang ditimbulkan adalah warehouse sementara yang terlalu sempit dengan ukuran 6 x 6 meter saja Warehouse sementara yang berukuran kecil tidak akan mendukung kinerja dan dapat meningkatkan masalah lagi jika tidak dilakukan perbaikan.

Selain itu faktor penyebab yang ditimbulkan adalah karyawan yang kurang hati-hati pada saat memindahkan produk sehingga mengakibatkan produk retak atau pecah. Karyawan yang bekerja tidak leluasa pada saat memindahkan produk karena warehouse sementara yang digunakan terlalu sempit. Karyawan yang kurang berpengalaman dalam bidang ini akan banyak sekali menimbulkan masalah, oleh karena itu pihak perusahaan akan meningkatkan kinerja karyawan guna menangani permasalahan ini.

3. Permukaan Produk Kotor

Cetakan mol yang kotor dapat mengakibatkan produk yang dihasilkan menjadi kotor juga. Akibat dari penggunaan mesin yang berkelanjutan dan tanpa henti mengakibatkan cetakan mol cepat menjadi kotor. Dari bahan bakunya juga terdapat benda-benda asing yang disebut kotoran dapat mengakibatkan cetakan mol tersumbat dan hasil produksi menjadi kotor.

Selain itu ventilasi yang kurang baik dalam arti kurang banyaknya terdapat jendela disekitar lantai produksi dapat menyebabkan udara disekitar lantai produksi menjadi kotor sehingga menyebabkan hasil produksi menjadi kotor juga. Dengan hasil produksi yang kotor dapat membuat produktivitas kerja tidak maksimal dan perusahaan gagal mencapai target. Untuk itu akan dilakukan perbaikan oleh tim QCC agar menghasilkan peningkatan kualitas dalam bekerja.

4. Produk Bolong

Hanya terdapat satu faktor penyebab yang dapat menyebabkan hasil produk menjadi bolong, yaitu didalam campuran bahan baku terdapat benda-benda yang keras seperti batu dan lainnya. Apabila benda-benda keras yang dimaksud masuk kedalam tabung mixer yang berisi campuran bahan baku akan dapat menyebabkan hasil produksi menjadi bolong. Apabila hasil produksi menjadi bolong, teknisi akan membutuhkan waktu yang lama untuk membuka dan membersihkan tabung mixer dan cetakannya.

4.2.3 Menentukan Penyebab yang Dominan

Setelah digambarkan diagram sebab-akibat pada langkah kedua, maka pada langkah ini akan didapatkan faktor-faktor penyebab dominan yang timbul dalam permasalahan ini. Dari hasil pengamatan didapatkan 6 macam faktor penyebab dominan yang menyebabkan terjadinya cacat pada produk pintu toilet. Untuk mengetahui lebih jelasnya, dapat disajikan dalam tabel 4.2 berikut ini.

Tabel 4.2 Faktor Penyebab Dominan dan Jumlah Cacat Bulan February 2008 Pada Pintu Toilet

No Faktor Penyebab Total Cacat %

1 Kalibrasi vakum kotor 508 31,30

2 Warehouse sementara terlalu sempit

431 26,55

3 Karyawan kurang hati-hati 4 Cetakan mol kotor

352 21,69

5 Ventilasi kurang baik

6 Bahan baku terdapat kotoran dan ada benda keras seperti batu dll

332 20,46

Total 1623 100 %

4.2.4 Rencana Perbaikan

Rencana perbaikan ini dapat dibuat dengan menggunakan metode 5W + 1H. Dalam perencanaan perbaikan ada beberapa hal yang dibahas/ ditentukan, yaitu:

1. Apa masalah/ faktor penyebab yang akan dibahas? 2. Mengapa rencana perbaikan harus dibuat?

3. Bagaimana pelaksanaan perbaikan berlangsung? 4. Kapan target waktu pelaksanaan perbaikan?

5. Siapa yang bertanggungjawab (PIC- Person in Charge) terhadap pelaksanaan setiap rencana perbaikan tersebut?

6. Di area mana rencana perbaikan dilakukan?

Setelah dilakukan langkah Brainstorming untuk mendapatkan faktor penyebab apa saja yang mengakibatkan produk menjadi cacat. Untuk itu, tim QCC membuat ringkasan hasil untuk rencana perbaikan kualitas untuk pengurangan jumlah cacat pada produksi pintu toilet dapat dilihat pada tabel 4.3 berikut.

4.2.5 Pelaksanaan Perbaikan

Proses pelaksanaan perbaikan ini dilakukan sesuai dengan jadwal yang direncanakan dengan cara/ metode yang telah ditetapkan dan pelaksanaan berjalan di bawah pengawasan dari PIC (Person in Charge) atau penaggung jawab yang telah dipilih sebelumnya. Proses pelaksanaan perbaikan dimulai dari minggu ke-dua pada bulan Maret sampai dengan akhir bulan April. Dalam waktu 6 minggu ini, tim akan melakukan perbaikan guna meningkatkan kinerja dengan tujuan mendapatkan keuntungan yang maksimal.

Saat pelaksanaan perbaikan, dilakukan juga pendokumentasian mengenai jalannya proses pelaksanaan perbaikan, kondisi pada saat perbaikan, dan hasil yang diperoleh dalam sebuah laporan implementasi perbaikan. Kenyataannya, mungkin saja terjadi hal-hal lain diluar rencana, tetapi proses implementasi tetap harus berjalan sesuai dengan rencana yang telah dijadwalkan dan pengdokumentasian-pun harus sesuai dengan kenyatan yang terjadi dilapangan.

No Kondisi Mula Perbaikan

1 Kalibrasi vakum kotor Di bersihkan dengan menggunakan gergaji besi yang dibentuk seperti pisau.

Setiap sela-sela garis kalibrasi di buka dan dibersihkan dengan mencongkel pada setiap sela kalibrasi.

2 Karyawan kurang hati-hati Karyawan ditraining untuk memastikan kinerja mereka baik dan dapat mengurangi benturan pada produk.

3 Warehouse sementara terlalu sempit yaitu berukuran 6 x 6 m Ukuran warehouse sementara diperbesar menjadi 6 x 21 m Pelebaran warehouse sementara ini melibatkan lokasi dekat

gudang bahan baku (storage) yang selama ini kosong. Pihak perusahaan setuju menambah ukuran warehouse sementara.

4 Cetakan mol kotor Membersihkan cetakan mol setiap akhir pekan yaitu hari sabtu

Alat yang digunakan yaitu batangan aluminium yang bahannya tidak dapat merusak cetakan mol.

5 Ventilasi kurang baik Penambahan jendela pada sisi lantai produksi

Jendela yang tadinya hanya terdapat 1 saja pada setiap tembok kini ditambahkan menjadi 3 jendela pada setiap tembok

6 Bahan baku terdapat kotoran dan ada benda-benda keras seperti batu, dll

Karyawan melakukan pengecekan pada bahan baku sebelum di aduk/ dicampur untuk memastikan bahan baku dalam keadaan bersih.

4.2.6 Evaluasi Hasil Perbaikan

Setelah rencana perbaikan selesai dilakukan, maka pengamatan jumlah cacat dilakukan pada bulan Mei 2008 untuk membandingkan jumlah cacat pada bulan February 2008 atau mengetahui apakah terjadi penurunan jumlah cacat atau tidak. Pengamatan dilakukan sama seperti dengan bulan February, dengan mengamati jumlah produksi dan jumlah cacat pada pintu toilet. Evaluasi hasil dilakukan dengan membandingkan besar frekuensi masalah yang terjadi pada saat sebelum perbaikan (bulan February 2008) dan saat sesudah perbaikan diimplementasikan (bulan Mei 2008). Data jumlah cacat bulan February 2008 yang berupa check sheet harian dapat dilihat pada lampiran 4 dan data untuk jumlah cacat bulan Mei 2008 (sesudah perbaikan) dapat dilihat pada lampiran 5.

a. Diagram Pareto

Kondisi sebelum dilakukan perbaikan ( February 2008) :

C o u n t P e rc e n t Jenis Cacat Count 20.5 Cum % 31.3 57.9 79.5 100.0 508 431 352 332 Percent 31.3 26.6 21.7 Prod ukbo long Perm ukaa npr oduk koto r Prod ukre tak/ peca h Gore san pada prod uk 1800 1600 1400 1200 1000 800 600 400 200 0 100 80 60 40 20 0 Pareto Chart of Jenis Cacat

Gambar 4.9 Diagram Pareto Sebelum dilakukan Perbaikan

Gambar Diagram pareto ini sama seperti diagram pareto pada gambar 4.7 yang menjelaskan tentang data-data atau jumlah cacat pada jenis-jenis cacatnya sebelum mengalami perbaikan yaitu pada bulan February 2008. Terlihat pada diagram ini yang paling besar jumlah cacatnya adalah jenis cacat goresan pada produk sebesar 508 pintu dan urutan terbesar lainnya yaitu produk retak/ pecah sebesar 431 pintu, permukaan produk kotor sebesar 352 pintu dan produk bolong sebesar 332 pintu.

Kondisi sesudah dilakukan perbaikan (Mei 2008): Ju m la h D e fe c t P e rc e n t Jenis Defect Count 20.5 Cum % 27.8 54.8 79.5 100.0 159 154 141 117 Percent 27.8 27.0 24.7 Prod uk reta k/pe cah Prod ukbo long Perm ukaa npr oduk koto r Gore san pada prod uk 600 500 400 300 200 100 0 100 80 60 40 20 0

Pareto Chart of Jenis Defect

Gambar 4.10 Diagram Pareto Sesudah dilakukan Perbaikan

Setelah dilakukan perbaikan pada minggu ke-dua bulan Maret 2008 dan dilakukan pengamatan proses produksi pada bulan Mei 2008, maka didapatkanlah jumlah cacat yang menurun seperti pada diagram pareto ini. Kondisi setelah dilakukan perbaikan sangat baik dan dinyatakan berhasil karena terjadi penurunan jumlah cacat dari bulan February 2008 sampai bulan Mei 2008. Berdasarkan diagram pareto ini, jumlah cacat goresan pada produk menurun menjadi 159 pintu, jumlah cacat pada permukaan produk kotor menurun menjadi 154 pintu, jumlah cacat pada produk bolong menurun sampai 141 pintu dan jumlah cacat pada produk retak/ pecah menjadi 117 pintu.

Kesimpulan evaluasi perbandingan jumlah cacat bulan Maret 2008 dengan Mei 2008 508 159 431 117 352 154 332 141 0 100 200 300 400 500 600 Goresan pada produk Produk retak/ pecah Permukaan produk kotor Produk bolong Sebelum Perbaikan Setelah Perbaikan

Gambar 4.11 Diagram Pareto Evaluasi Perbandingan Jumlah Cacat Bulan February dan Mei 2008

Diagram ini hanya ditampilkan hanya untuk memperjelas pembacaan pada diagram mengenai jumlah cacat pada bulan February 2008 sebelum dilakukan perbaikan dengan jumlah cacat bulan Mei 2008 setelah dilakukan perbaikan. Pada diagram terlihat jelas jumlah perbandingan pada masing-masing jenis cacat antara bulan February dengan Mei 2008.

b. Grafik Garis

Kondisi sebelum dilakukan perbaikan (February 2008) :

Grafik Garis Jumlah Cacat

0 10 20 30 40 50 60 70 80 90 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 Tanggal J u m la h Jumlah Cacat

Gambar 4.12 Grafik Garis Kondisi Sebelum dilakukan Perbaikan

Pada grafik garis ini, menjelaskan tentang jumlah cacat per-hari pada ke-empat jenis cacatnya pada bulan February 2008 sebelum dilakukan perbaikan. Jumlah cacat yang paling besar terjadi pada tanggal 12 dengan jumlah cacatnya sebesar 79 pintu dan jumlah cacat terbesar kedua terjadi pada tanggal 20 sebesar 78 pintu. Untuk garis yang berada pada titik nol berati tidak melakukan proses produksi atau libur.

Kondisi sesudah perbaikan (Mei 2008):

Diagram Garis Jumlah Cacat

0 5 10 15 20 25 30 35 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 Tanggal J u m la h Jumlah Cacat

Gambar 4.13 Gafik Garis Kondisi Sesudah dilakukan Perbaikan

Pada grafik garis bulan Mei 2008 ini (setelah dilakukan perbaikan), terlihat dengan jelas jumlah cacat pada ke-empat jenis cacatnya mengalami penurunan. Jumlah cacat yang terbesar adalah 29 pintu terjadi pada tanggal 16 Mei 2008 dan jumlah terbesar kedua adalah 28 pintu terjadi pada tanggal 6, 10 dan 30 Mei 2008. Sedangkan untuk garis yang berada pada titik nol adalah tidak produksi (libur).

c. Peta Kendali

Kondisi Sebelum Perbaikan (February 2008) :

Sebelum lebih jauh masuk kedalam tahap analisis data, di sini penulis mencoba untuk melakukan uji kecukupan data terlebih dahulu terhadap data yang telah diperoleh selama masa observasi di PT. Koperindo Rekamandiri.

Uji kecukupan data ini untuk menguji apakah data jumlah pengamatan yang dilakukan selama periode February 2008 pada proses produksi pintu toilet di PT. Koperindo Rekamandiri telah cukup dan kemudian data tersebut dijadikan sampel. Jika pada hasil uji kecukupan datan nantinya terdapat ketidakcukupan data, maka akan dilakukan pengumpulan data kembali untuk menambah data yang telah ada dan kemudian dilakukan pengujian data kembali sampai data yang diuji dinyatakan cukup untuk dijadikan sampel. Berikut merupakan uji kecukupan data terhadap data cacat pada pintu toilet periode February 2008. Untuk tabel uji kecukupan data dapat dilihat pada lampiran 6.

Uji kecukupan data k = 95%

s = 10 % N = 24 Np = 1623

N’= 2 2 2 ) ( ) ( np np np N s k N’= 2 2 1623 ) 1623 ( ) 111279 ( 24 1 , 0 05 , 0 N’= 2 1623 2634129 ) 2670696 ( 5 , 0 N’= 2 1623 36567 5 , 0 N’= 2 1623 6125 , 95 N’= 0.036

N’< N maka dapat cukup 0,036 < 24 maka data cukup

Dari hasil perhitungan uji kecukupan data diatas dinyatakan bahwa data proses produksi pada pintu toilet periode february 2008 sebanyak 24 pengamatan telah cukup dan dapat dijadikan sampel sebagai bahan atau sumber untuk analisis data, karena N’ yang diperoleh sebesar 1,25 lebih kecil dari jumlah pengamatan yang telah dilakukan sebanyak 24 pengamatan.

Peta kendali digunakan untuk mengetahui apakah karakteristik kualitas dari item-item suatu proses dinyatakan terkendali atau berada dalam proses yang stabil atau sebaliknya, karakteristik dari item-item suatu proses dinyatakan tidak terkendali atau berada dalam proses yang tidak stabil. Dalam pembahasan ini, peta kendali peta kendali yang digunakan adalah peta kendali untuk data atribut yaitu peta kontrol p. Dimana peta kontrol p merupakan peta kontrol atribut untuk jenis sampel yang jumlahnya berbeda-beda (tidak konstan) dalam tiap pengamatan.

Peta kontrol p digunakan untuk mengukur proporsi ketidaksesuaian (penyimpangan atau disebut cacat/ defect/ no good) dari item-item dalam kelompok yang sedang diinspeksi. Dalam hal ini kelompok yang sedang diinspeksi adalah proses produksi untuk pintu toilet bulan February 2008.

Berikut merupakan langkah-langkah pembuatan peta kontrol p untuk proses produksi pintu toilet.

1. Menentukan ukuran contoh yang cukup besar dan mengumpulkannya

Untuk data perhitungan peta kontrol p periode February dapat dilihat pada lampiran 7.

2. Menghitung nilai proporsi cacat p-bar = ∑ jumlah cacat

= 29542

1623

= 0.0549

3. Menghitung batas kontrol 3-sigma p CL = 0.0549 i n ) p -(1 p 3 p UCL = 0.0549 + 3 i n ) 0549 . 0 1 ( 0549 . 0 i n ) p -(1 p 3 -p LCL = 0.0549 – 3 i n ) 0549 . 0 1 ( 0549 . 0

Untuk mengetahui hasil perhitungan peta kontrol p perode February 2008 dapat dilihat pada lampiran 8. Didalam tabel hasil perhitungan peta pontrol p akan diketahui nilai batas atas dan batas bawah.

4. Mem-plot atau menebarkan data proporsi (atau persentase cacat) Sample P ro p o rt io n 23 21 19 17 15 13 11 9 7 5 3 1 0.08 0.07 0.06 0.05 0.04 0.03 _ P=0.05494 UCL=0.07445 LCL=0.03543 P Chart of Jumlah Cacat

Tests performed with unequal sample sizes

Gambar 4.14 Peta Kontrol p untuk Proporsi Cacat Bulan February 2008

Dari grafik data pengendali yang telah di plot atau ditunjukkan pada grafik 4.3, terlihat bahwa tidak ada data yang berada di luar batas pengendalian statistikal. Keseluruhan data pada proses ini sudah berada dalam batas pengendali atas maupun batas pengendali bawah. Dari hasil pengamatan pada tabel dan grafik ini, maka data pada proses ini telah dinyatakan stabil kemudian dapat di hitung kapabilitas prosesnya.

5. Menghitung kapabilitas proses

Dari pengamatan diatas terlihat bahwa keseluruhan data sudah berada di dalam batas pengendali statistikal. Jika data pengamatan menunjukkan bahwa proses berada dalam batas pengendali statistikal, maka langkah berikutnya adalah dengan menentukan kapabilitas proses yang menghasilkan produk yang sesuai (tidak cacat/ ok).

Kapabilitas proses (Cp) pada peta kontrol p dapat dihitung dengan menggunakan rumus :

Cp = (1- p-bar) Cp = (1- 0,0549) Cp = 0,9451 Cp = 94,51 %

Dari perhitungan kapabilitas proses (Cp) diatas, dapat dilihat bahwa persentase sebesar 94,51% merupakan kemampuan proses dalam menghasilkan produk cacat sebesar 5,49%. Keadaan ini jelas tidak baik dikarenakan tingkat kapabilitas proses tersebut masih belum dapat mencapai target yang telah ditetapkan oleh PT. Koperindo Rekamandiri yaitu proses hanya menghasilkan produk cacat sebesar 2,2%. Sedangkan kondisi aktual yang terjadi saat ini, proses menghasilkan kapabilitas proses sebesar 5,49%.

Kondisi Sesudah Perbaikan (Mei 2008)

Sebelum masuk kedalam tahap analisis data, penulis akan melakukan uji kecukupan data. Langkah-langkah yang akan dilakukan sama seperti uji kecukupan data untuk bulan February 2008. Data yang diuji dengan tujuan melihat apakah data telah dinyatakan telah cukup dan dapat dijadikan sampel. Jika belum cukup, maka penulis akan melakukan pengumpulan data untuk menambah data yang telah ada dan dilakukan pengujian data kembali sampai data telah dinyatakan cukup untuk dijadikan sampel.

Uji kecukupan data k = 95% s = 10 % N = 25 Np = 571 N’= 2 2 2 ) ( ) ( np np np N s k N’= 2 2 571 ) 571 ( ) 13413 ( 25 1 , 0 05 , 0 N’= 2 571 326041 ) 335325 ( 5 , 0

N’= 2 571 9284 5 , 0 N’= 2 571 1767 , 48 N’= 0,0070

N’< N maka dapat cukup 0,0070 < 25 maka data cukup

Dari hasil perhitungan uji kecukupan data diatas dinyatakan bahwa data proses produksi pada pintu toilet periode Mei 2008 sebanyak 25 pengamatan telah cukup dan dapat dijadikan sampel sebagai bahan atau sumber untuk analisis data, karena N’ yang diperoleh sebesar 2,57 lebih kecil dari jumlah pengamatan yang telah dilakukan sebanyak 25 pengamatan.

Peta kendali digunakan untuk mengetahui apakah karakteristik kualitas dari item-item suatu proses dinyatakan terkendali atau berada dalam proses yang stabil atau sebaliknya, karakteristik dari item-item suatu proses dinyatakan tidak terkendali atau berada dalam proses yang tidak stabil. Dalam pembahasan ini, peta kendali peta kendali yang digunakan adalah peta kendali untuk data atribut yaitu peta kontrol p. Dimana peta kontrol p merupakan peta kontrol atribut untuk jenis sampel yang jumlahnya berbeda-beda (tidak konstan) dalam tiap pengamatan.

Peta kontrol p digunakan untuk mengukur proporsi ketidaksesuaian (penyimpangan atau disebut cacat/ defect/ no good) dari item-item dalam

kelompok yang sedang diinspeksi. Dalam hal ini kelompok yang sedang diinspeksi adalah proses produksi untuk pintu toilet bulan Mei 2008.

Berikut merupakan langkah-langkah pembuatan peta kontrol p untuk proses produksi pintu toilet.

1. Menentukan ukuran contoh yang cukup besar dan mengumpulkannya Untuk data perhitungan peta kontrol p periode Mei 2008 dapat dilihat pada lampiran 9.

2. Menghitung nilai proporsi cacat p-bar = ∑ jumlah cacat

∑ jumlah produksi =

31736 571

= 0.0179

3. Menghitung batas kontrol 3-sigma p CL = 0.0179 i n ) p -(1 p 3 p UCL = 0.0179 + 3 i n ) 0179 . 0 1 ( 0179 . 0

i n ) p -(1 p 3 -p LCL = 0.0179 – 3 i n ) 0179 . 0 1 ( 0179 . 0

Untuk mengetahui hasil perhitungan peta pontrol p perode Mei 2008 dapat dilihat pada lampiran 10. Didalam tabel hasil perhitungan peta pontrol p akan diketahui nilai batas atas dan batas bawah.

4. Mem-plot atau menebarkan data proporsi (atau persentase cacat) Sample P ro p o rt io n 25 23 21 19 17 15 13 11 9 7 5 3 1 0.030 0.025 0.020 0.015 0.010 0.005 _ P=0.01799 UCL=0.02990 LCL=0.00609

P Chart of jumlah cacat

Tests performed with unequal sample sizes

Gambar 4.15 Peta Kontrol p untuk Proporsi Cacat Bulan Mei 2008

Dari grafik data pengendali yang telah di plot atau ditunjukkan seperti pada grafik 4.4, terlihat bahwa tidak ada data yang berada di luar batas pengendalian statistikal. Keseluruhan data pada proses ini sudah berada dalam batas pengendali atas maupun batas pengendali bawah. Dari hasil pengamatan pada tabel dan grafik ini, maka data pada proses ini telah dinyatakan stabil kemudian dapat di hitung kapabilitas prosesnya.

5. Menghitung kapabilitas proses

Dari pengamatan diatas terlihat bahwa keseluruhan data sudah berada di dalam batas pengendali statistikal. Jika data pengamatan menunjukkan bahwa proses berada dalam batas pengendali statistikal, maka langkah berikutnya adalah dengan menentukan kapabilitas proses yang menghasilkan produk yang sesuai (tidak cacat/ ok).

Kapabilitas proses (Cp) pada peta kontrol p dapat dihitung dengan menggunakan rumus :

Cp = (1- p-bar) Cp = (1- 0,0179) Cp = 0,9821 Cp = 98,21 %

Dari perhitungan kapabilitas proses (Cp) diatas, dapat dilihat bahwa persentase sebesar 98,21% merupakan kemampuan proses dalam menghasilkan produk cacat sebesar 1,79%. Keadaan ini jelas tidak baik dikarenakan tingkat kapabilitas proses tersebut masih belum dapat mencapai target yang telah ditetapkan oleh PT. Koperindo Rekamandiri yaitu proses hanya menghasilkan produk cacat sebesar 2,2%. Sedangkan kondisi aktual yang terjadi saat ini, proses menghasilkan kapabilitas proses sebesar 1,79%.

Manfaat yang diperoleh :

- Terjadi pengurangan jumlah cacat pintu toilet pada bulan February 2008 sebesar 1623 pintu menjadi 571 pintu pada bulan Mei 2008

- Persentase cacat untuk bulan February 2008 adalah 5,49 % dan setelah dilakukan perbaikan cacat berkurang menjadi 1,79 %. Batas standar untuk cacat dari perusahaan itu sendiri adalah 2,5 % dari pembagian jumlah cacat dengan jumlah produksi pada bulan yang bersangkutan.

- Kapabilitas Proses untuk produksi pintu toilet meningkat dari 94,51% (bulan February 2008) sedangkan kapabilitas proses bulan Mei 2008 adalah 98,21%.

- Mengembangkan sesuatu yang baru untuk perbaikan kualitas baik metode maupun alat-alat yang digunakan dalam perbaikan kualitas.

- Dengan diadakannya training untuk karyawan lama ataupun baru, didapatkan suatu keterampilan untuk karyawan sendiri yang dapat meningkatkan kinerja produksi.

- Kebanggaan tersendiri sebagai karyawan yang telah melakukan perbaikan sehingga meningkatkan proses produksi.

5.2.7 Standarisasi Faktor Manusia :

Semua karyawan melakukan prosedur kerja yang selama ini ditetapkan setelah pelaksanaan perbaikan di lakukan.

Faktor Alat :

Pisau gergaji besi selalu digunakan untuk membersihkan kalibrasi vakum yang kotor

Batangan aluminium selalu digunakan untuk membersihkan cetakan mol yang kotor

Faktor Lingkungan :

Menggunakan warehouse yang sekarang yaitu berukuran 6 x 21 m Setiap tembok/ dinding lantai produksi harus terdapat 3 jendela Faktor Cara :

Proses pembersihan pada kalibrasi vakum harus dimulai dari ujung awal garis sampai ujung akhir garis.

Faktor Material :

Bahan pembersih cetakan mol harus terbuat dari aluminium Pisau pembersih kalibrasi vakum ujungnya harus tajam.

5.2.8 Rencana Berikut

Setelah perbaikan kualitas pada cacat pintu selesai dilakukan, maka tugas selanjutnya pada langkah ini adalah mencari permasalahan lain untuk

dilakukanperbaikan kualitasnya lagi. Melihat pengamatan sebelumnya, jenis cacat kedua palingbesar jumlahnya adalah cacat pada list besar yaitu sebesar 4,25 %. Maka, pihak perusahaan setuju untuk melakukan perbaikan kualitas pada masalah tersebut. Adapun rencana kegiatan yang akan dilakukan oleh pihak QCCdapat disajikan dalam tabel 4.5 berikut.

Tabel 4.5 Rencana Kegiatan Untuk Perbaikan Kualitas List Besar 2008

Langkah Masalah Juli Agst Sept Okt Nov

1 Menentukan Masalah Ä P 2 Mencari Penyebab Ä 3 Prioritas Penyebab Ä 4 Rencana Perbaikan Ä D 5 Pelaksanaan Ä C 6 Evaluasi Hasil Ä A 7 Standarisasi Ä 8 Rencana Berikut Ä

4.3 Analisa FMEA

FMEA adalah metode analisa dengan mengidentifikasikan penyimpangan potensial yang mungkin dan memberikan nilai kuantitatif terhadap setiap faktor yang diidentifikasikan tersebut. Pemberian bobot atau nilai dilakukan melalui diskusi dengan 2 orang supervisor produksi PT. Koperindo Rekamandiri. Analisa dengan metode FMEA ini hanya untuk melihat faktor penyebab apa yang paling besar menyebabkan cacat pada pintu toilet. Pemberian bobot occurance, severity,dan detectability pada setiap penyebab potensial yang diidentifikasi didasarkan pada Tabel 2.4, Tabel 2.5 dan Tabel 2.6.

Dalam pembuatan tabel FMEA ini, gambar 4.4 diagram sebab akibat tersebut akan dijadikan pedoman dalam mengisi setiap penyebab-penyebab potensialnya. Tabel FMEA dibuat berdasarkan karateristik kunci (CTQ) yang telah ditetapkan sebelumya.

Untuk memfokuskan peningkatan kualitas, prinsip pareto dalam permasalahan ini digunakan lagi dalam memprioritaskan penyebab-penyebab untuk pada pintu toilet untuk penanganan yang lebih lanjut. Untuk itu, bobot penyebab-penyebab dari FMEA diatas dikelompokkan dan dibuat diagram paretonya. Perhitungan nilai RPN didapatkan dari rumus berikut ini :

RPN = O x S x D Dimana; O = Occurance

S = Severity D = Detection

Pada Tabel 4.6 berikut ditampilkan FMEA untuk cacat pada pintu toilet. Pada tabel akan diketahui nilai RPN dari faktor penyebab potensial apa yang paling besar dan paling kecil. Setelah itu, akan dianalisa berdasarkan kejadian dilapangan yang sesungguhnya.

Setelah tabel FMEA selesai dibuat, nilai RPN pada masing-masing penyebab potensial akan dikelompokkan menurut nilai RPN. Pengelompokkan bobot RPN dapat dilihat pada tabel 4.7, sedangkan diagram pareto dengan menggunakan program minitab dapat disajikan dalam gambar 4.12 berikut.

Tabel 4.7 Pengelompokan RPN Berdasarkan Penyebab Potensial Cacat Pada Pintu Toilet Pengelompokan RPN berdasarkan penyebab potensial cacat pada pintu toilet

Penyebab potensial RPN % Total % Kumulatif

Kalibrasi vakum kotor 296 26.33 26.33

Warehouse sementara terlalu sempit 150 13.35 39.68

Karyawan kurang hati-hati 168 14.95 54.63

Cetakan mol kotor 252 22.42 77.05

Ventilasi kurang baik 48 4.27 81.32

C o u n t P e rc e n t RPN Count 22.4 18.7 14.9 13.3 4.3 Cum % 26.3 48.8 67.4 82.4 296 95.7 100.0 252 210 168 150 48 Percent 26.3 Vent ilasi kura ng baik War ehou sese men tara sem pit Kary awan kura ngha ti-ha ti Cam pura nba han baku koto r Ceta kan mol koto r Kalib rasi vaku mko tor 1200 1000 800 600 400 200 0 100 80 60 40 20 0 Pareto Chart of Penyebab Potensial

Gambar 4.16 Diagram Pareto Penyebab Potensial Cacat Pada Pintu Toilet

Berdasarkan tabel 4.7 dan gambar 4.12 diagram pareto diatas, diketahui bahwa penyebab cacat potensial pada pintu toilet disebabkan oleh :

1. Kalibrasi vakum kotor akan mengakibatkan proses produksi terganggu, biasanya produk akan terlihat ada goresan baik kecil maupun besar dengan nilai RPN tertinggi yaitu sebesar 296. Kalibrasi vakum yang cepat kotor biasanya diakibatkan oleh bahan baku terdapat kotoran. Untuk proses pembersihan kalibrasi vakumnya perlu memakan waktu yang lama, selain itu juga mempengaruhi proses produksi karena mesin cetak akan di matikan untuk

sementara waktu dalam pembersihan kalibrasi vakumnya. Penyebab potensial ini adalah penyebab yang paling sering timbul dalam proses produksi pintu toilet.

2. Penyebab dominan lainnya yaitu cetakan mol yang kotor dengan nilai RPN sebesar 252. Cetakan mol yang kotor akan mengakibatkan hasil cetakan produk menjadi kotor juga dan kemudian disebut cacat. Produk yang cacat selanjutnya akan dilebur ulang lagi menjadi bahan baku dan kemudian digunakan untuk mencetak atau menghasilkan produk baru. Faktor mesin ini akan sangat menggangu proses produksi, untuk perbaikan atau membersihkan cetakan mol yang kotor memerlukan waktu yang cukup lama.

3. Campuran bahan baku yang kotor merupakan penyebab potensial ketiga terbesar, yaitu dengan RPN sebesar 210. biasanya penyebab potensial ini akan menyebabkan produk menjadi bolong. Terdapat lubang-lubang kecil maupun besar disekitar badan produk, untuk itu perlu dilakukan pengecekan terlebih dahulu sebelum bahan baku dicampur.

4. Karyawan yang kurang hati-hati pada saat memindahkan produk memiliki penyebab potensial dengan nilai RPN yang cukup besar yaitu sebesar 168. Resiko yang ditimbulkan cukup besar yaitu produk akan retak atau pecah. Biasanya disebabkan oleh karyawan yang kurang pengalaman dan kurang hati-hati pada saat memindahkan produk. Untuk itu perlu dilakukan pelatihan kepada karyawan baru mapun yang lama.

5. Penyebab dominan lainnya adalah warehouse sementara terlalu sempit dengan nilai RPN 150. penyebab ini akan mengakibatkan karyawan kurang leluasa pada saat memindahkan produk. Sering terjadi benturan pada saat memindahkan produk dan mengakibatkan produk menjadi retak atau pecah. Untuk itu, pihak perusahaaan setuju menambah ukuran warehouse sementara ini menjadi 6 x 21 meter dengan tujuan meningkatkan produktivitas kerja.

6. Penyebab potensial yang paling kecil adalah ventilasi yang kurang baik dengan nilai RPN 48. kondisi disekitar lantai produksi agak kotor dan mengakibatkan permukaan produk menjadi kotor juga. Dengan suasana kerja yang sedikit tidak mendukung akan mengakibatkan produktivitas kerja menurun yaitu dengan adanya karyawan yang kurang semangat dalam bekerja. Untuk itu, pihak perusahaan setuju menambahkan jendela disekitar area lantai produksi. Pada saat kondisi sebelum perbaikan setiap tembok hanya terdapat satu jendela saja, dan setelah perbaikan ditambahkan jendela sebanyak tiga jendela pada setiap tembok.