Abstrak— Korosi galvanic coupling terjadi karena adanya kontak langsung pada sambungan dua logam yang berbeda seperti pada pasangan mur dan baut, ataupun baling- baling kapal dan porosnya. Dalam penelitian ini dibahas variasi rasio luasan baja stainless steel 304 dan baja karbon rendah AISI 1010 terhadap karakteristik korosi galvanic coupling dengan perbandingan rasio luasan 1:1, 1:4, dan 4:1. Tujuan penelitian untuk menganalisis pengaruh variasi luasan serta mengamati jarak penyerangan kritis dari sambungan kedua logam dalam perendaman di media korosi 3,5 % NaCl. Pengujian yang dilakukan adalah Weight loss, Foto Makro Mikroskop Optik, Uji SEM dan Uji XRD. Dari hasil perendaman di media korosi 3,5% NaCl baja stainless steel 304 menunjukkan ketahanan korosi yang bernilai baik sekali (excelent) dengan nilai laju korosi tertinggi 4,043 mpy di perbandingan 1:1. Sedangkan pada baja karbon rendah AISI 1010 laju korosi tertinggi sebesar 250,556 mpy pada perbandingan 4:1 dan termasuk kategori yang tidak bisa terima (unacceptable). Jarak penyerangan kritis terbesar pada baja karbon rendah AISI 1010 terjadi di dekat sambungan galvanic coupling. Pada perbandingan luasan 1:1 baja karbon rendah AISI 1010 memiliki jarak penyerangan kritis yang meningkat secara signifikan dimulai dari panjang 3,1 mm menjadi 9 mm sampai 10 mm dengan ketebalan produk korosi rata- rata sebesar 116 µm. Dari hasil pengujian SEM ketebalan produk korosi terbesar 236 µm pada perbandingan 4:1 dan dengan menurunnya luasan katoda menjadi 1:1 ketebalan produk korosi menjadi sebesar 116 µm. Dari hasil uji XRD produk korosi galvanic coupling yang dihasilkan adalah senyawa FeO, Fe2O3 dan Fe2O3.H2O.

Kata kunci : Galvanic Coupling, AISI 1010, Stainless Steel 304, NaCl, FeCl3, Jarak Penyerangan Kritis.

I. PENDAHULUAN

orosi dapat diartikan sebagai penurunan mutu atau perusakan suatu logam karena bereaksi dengan lingkungannya reaksi ini menghasilkan oksida logam, sulfida logam atau hasil reaksi lainnya dan menjadi suatu senyawa yang lebih stabil [1]. Produk korosi karena adanya sambungan dua logam yang berbeda material adalah salah satu bentuk korosi yang menjadi bahasan dalam penelitian ini. Korosi galvanic coupling atau two-metal corrosion adalah istilah dipakai untuk dua logam tak sejenis saling kontak

(couple) membentuk sebuah sel korosi basah dimana logam dengan potensial lebih rendah akan melepaskan elektron menuju ke logam yang kekurangan elektron mengalami oksidasi (terkorosi) dan logam dengan potensial lebih tinggi mengalami reduksi dan bersifat katodik [2]. Pada aplikasinya produk korosi galvanic coupling dapat terjadi pada

sambungan mur dan baut ataupun baling- baling kapal dan porosnya. Adanya korosi galvanic coupling sangat tidak diharapkan karena dapat menimbulkan kerugian besar, seperti yang dilakukan penelitian sebelumnya yakni kasus fenomena serangan korosi galvanik penyebab patah nose landing gear

pada pesawat terbang denganadanya kondensasi dari uap air sebagai media terjadinya proses korosi yang menyusup diantara bushing dan dudukannya pada nose landing gear

menyebabkan terjadinya serangan korosi galvanik dan pada kasus ini diperkirakan terjadi korosi galvanic coupling akibat adanya perbedaan potensial antara aluminum bushing dengan dudukannya [4]. Karakteristik korosi galvanic coupling

merupakan sifat penting yang mempengaruhi besarnya ketahanan korosi pada sambungan dua logam yang berbeda material. Faktor yang mempengaruhi galvanic coupling adalah luasan katoda- anoda dan jarak penyerangan kritis terhadap sambungan pasangan ke dua logam [3]. Korosi galvanic coupling dapat diperkecil dengan perbandingan rasio luasan katoda- anoda dengan kombinasi yang sesuai, suatu kondisi yang tidak diinginkan adalah area katoda yang besar dan area anoda kecil. Dengan kondisi ini korosi yang terjadi adalah bisa mencapai 10 sampai 100 kali terhadap kondisi dimana kedua logam sama ukurannya [5]. Dalam penelitian ini menggunakan media korosi NaCllarutan tersebut adalah 3,5 % NaCl sebagai lingkungan tiruan air laut dengan menggunakan pasangan dua logam yang berbeda material yakni baja stainless steel 304 dan baja karbon rendah AISI 1010. Pemilihan kedua logam tersebut dipertimbangkan karena kedua material tersebut paling luas dan populer pemakaiannya dalam peralatan mesin ataupun kontruksi [6]. Dalam prosesnya penelitian ini dibahas variasi rasio luasan baja stainless steel 304 dan baja karbon rendah AISI 1010 terhadap karakteristik korosi galvanic coupling dengan perbandingan rasio luasan anoda- katoda 1:1, 1:4, dan 4:1.

II. METODOLOGI

Penelitian dilakukan dengan mempersiapkan bahan terlebih dahulu yakni baja stainless steel 304 dan baja karbon rendah AISI 1010. Kemudian kedua spesimen uji tersebut dipotong menggunakan alat cutting wheel DW-8424H untuk penghalusan permukaan spesimen uji menggunakan machine polishing dan gerinda tangan mankita 0.45-27 m/s dengan kertas gosok 80, 100, 320 dan 500 sehingga membentuk spesimen uji yang memiliki pemukaan yang halus dengan variasi luas perbandingan 1:1, 1:4, dan 4:1. Setelah spesimen

Pengaruh Rasio Luasan Terhadap Perilaku

Korosi

Galvanic Coupling

Baja

Stainless Steel

304 & Baja Karbon Rendah AISI 1010

Nouval.Mohammad1 dan Budi Agung Kurniawan2

1

Mahasiswa Jurusan Teknik Material dan Metalurgi, 2Fakultas Teknologi Industri , Institut Teknologi

Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: budiagungk@gmail.com

uji diukur menggunakan jangka sorong digital sesuai pada gambar 1 lalu dilakukan pengukuran berat menggunkan neraca digital analitik sebagai massa awal sebelum proses pengkorosian. Kemudian spesimen uji disambung sepasang dengan cara diikat menggunkan tali senar dan di beri kode sesuai tabel 1.

Gambar 2 Penyambungan spesimen uji

Tabel 1 Pengkodean Spesimen Uji

No. Perbandingan Dimensi Spesimen Keterangan 1. 1:1 SS 304 AISI 1010 SS 304= Rasio Luasan 1 AISI1010= Rasio Luasan 1

2. 1:4 SS 304

AISI 1010

SS 304= Rasio Luasan 1 AISI 1010= Rasio Luasan 4

3. 4:1 SS 304

AISI 1010

SS 304= Rasio Luasan 4 AISI 1010= Rasio Luasan 1

Gambar 3 Uji immersion pasangan galvanic coupling

Kemudian dilakukan proses immersion pada larutan 3,5% NaCl yang telah dibuat dengan cara mengisikan 500 mL air aquades ke dalam gelas beker 1000 mL dan ditambahkan 35 gram NaCl ke dalam gelas ukur tersebut lalu gelas ukur diisi lagi dengan air aquades sampai mencapai 1000mL, air itu diaduk agar diperoleh larutan yang homogen kemudian didiamkan selama 15menit. Setelah 15 menit, media korosi tersebut siap untuk digunakan dengan temperatur larutan 27 ± 10C. Proses Immersion dilakukan selama 6 hari di media korosi 3,5% NaCl menggunakan gelas beker dan ditutup sesuai gambar 3. Setelah dilakukan perendaman secara berkala tiap 2 hari, 4 hari, dan 6 hari kemudian spesimen uji

diangkat menggunakan penjepit untuk dilepas pengikat senarnya dan dilakukan:

1.Pengamatan makroskoptik menggunakan kamera digital dan dengan bantuan stereomicroscope stemi DV 4 untuk mengetahui bentuk tampilan dan panjang jarak penyerangan kritis korosi galvanic coupling pada spesimen uji

2.Pengamatan SEM Scanning Electron Microscope

menggunakan mesin SEM FEI S50 Specta untuk mengamati terbentuknya morfologi ataupun ketebalan produk korosi yang paling ekstrim akibat adanya galvanic coupling pada spesimen uji.

3.Pengujian XRD menggunakan mesin PANalytical untuk mengetahui senyawa produk korosi yang terbentuk pada spesimen uji setelah proses immersion selama 6 hari di media korosi 3,5% NaCl.

4.Pengujian immersion menggunakan metode ASTM G1-3 untuk mengetahui peningkatan laju korosi dalam kururn waktu 6 hari perendaman, perhitungan dilakukan dengan persamaan 1.

CR = (1) Dimana :

W : Berat yang hilang (grams). T : waktu perendaman (jam). A : Luas permukaan sampel (cm2).

K : Konstanta mils per year (mpy) 3,45 x 106. D : Berat jenis (g/cm3)

Untuk SS 304 = 7,94 g/cm3 Untuk AISI 1010= 7,86 g/cm3

III. HASILDANPEMBAHASAN 3.1 Uji Immersion

Gambar 4 Kurva laju korosi (A) AISI 1010 dan (B)SS 304 setelah perendaman 2 hari, 4 hari dan 6 hari. Gambar 4 (A) menunjukan laju korosi pada AISI 1010, dapat diketahui terjadi kenaikan laju korosi pada AISI 1010 pada setiap harinya. Laju korosi pada AISI 1010 terbesar pada perbandingan 4:1 yakni dari hari ke- 2 nilai laju korosi sebesar 75,349 mpy menjadi 143,841 mpy pada hari ke– 4 dan naik lagi pada hari ke – 6 dengan nilai laju korosi sebesar 250,556 mpy. Sedangkan gambar 4 (B) dapat diketahui stainless steel

304 terjadi kenaikan laju korosi juga pada pada setiap harinya. Namun laju korosi cukup kecil terjadi pada perbandingan 1:1 dari hari ke- 2 sebesar 2.353 mpy menjadi 3,530 mpy pada 20 mm 20 mm 20mm 10 mm 10 m m 10mm

Gambar 1. Bentuk dan Luasan (p.l.t) spesimen uji (a) 100mm2 (b) 400mm2

hari ke– 4 dan naik lagi pada hari ke – 6 dengan nilai laju korosi maksimal sebesar 4,043 mpy.

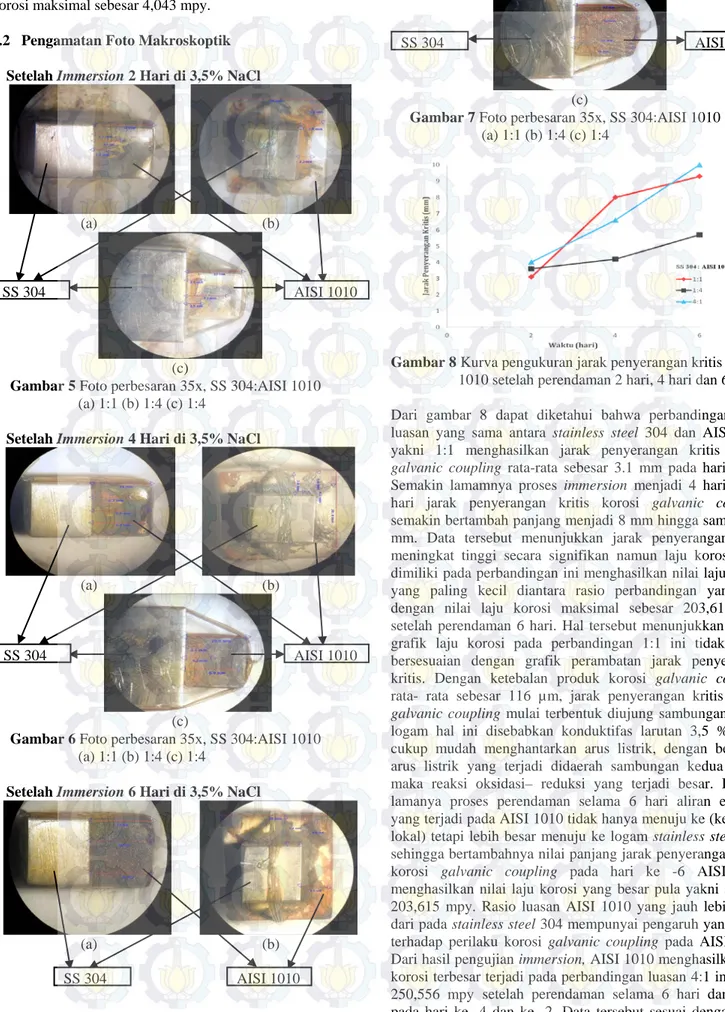

3.2 Pengamatan Foto Makroskoptik Setelah Immersion 2 Hari di 3,5% NaCl

(a) (b)

(c)

Gambar 5 Foto perbesaran 35x, SS 304:AISI 1010 (a) 1:1 (b) 1:4 (c) 1:4

Setelah Immersion 4 Hari di 3,5% NaCl

(a) (b)

(c)

Gambar 6 Foto perbesaran 35x, SS 304:AISI 1010 (a) 1:1 (b) 1:4 (c) 1:4

Setelah Immersion 6 Hari di 3,5% NaCl

(a) (b)

(c)

Gambar 7 Foto perbesaran 35x, SS 304:AISI 1010 (a) 1:1 (b) 1:4 (c) 1:4

Gambar 8 Kurva pengukuran jarak penyerangan kritis AISI 1010 setelah perendaman 2 hari, 4 hari dan 6 hari Dari gambar 8 dapat diketahui bahwa perbandingan rasio luasan yang sama antara stainless steel 304 dan AISI 1010 yakni 1:1 menghasilkan jarak penyerangan kritis korosi

galvanic coupling rata-rata sebesar 3.1 mm pada hari ke- 2. Semakin lamamnya proses immersion menjadi 4 hari dan 6 hari jarak penyerangan kritis korosi galvanic coupling

semakin bertambah panjang menjadi 8 mm hingga sampai 9,3 mm. Data tersebut menunjukkan jarak penyerangan kritis meningkat tinggi secara signifikan namun laju korosi yang dimiliki pada perbandingan ini menghasilkan nilai laju korosi yang paling kecil diantara rasio perbandingan yang lain dengan nilai laju korosi maksimal sebesar 203,615 mpy setelah perendaman 6 hari. Hal tersebut menunjukkan bahwa grafik laju korosi pada perbandingan 1:1 ini tidak selalu bersesuaian dengan grafik perambatan jarak penyerangan kritis. Dengan ketebalan produk korosi galvanic coupling

rata- rata sebesar 116 µm, jarak penyerangan kritis korosi

galvanic coupling mulai terbentuk diujung sambungan kedua logam hal ini disebabkan konduktifas larutan 3,5 % NaCl cukup mudah menghantarkan arus listrik, dengan besarnya arus listrik yang terjadi didaerah sambungan kedua logam maka reaksi oksidasi– reduksi yang terjadi besar. Dengan lamanya proses perendaman selama 6 hari aliran elektron yang terjadi pada AISI 1010 tidak hanya menuju ke (kekatoda lokal) tetapi lebih besar menuju ke logam stainless steel 304, sehingga bertambahnya nilai panjang jarak penyerangan kritis korosi galvanic coupling pada hari ke -6 AISI 1010 menghasilkan nilai laju korosi yang besar pula yakni sebesar 203,615 mpy. Rasio luasan AISI 1010 yang jauh lebih kecil dari pada stainless steel 304 mempunyai pengaruh yang besar terhadap perilaku korosi galvanic coupling pada AISI 1010. Dari hasil pengujian immersion, AISI 1010 menghasilkan laju korosi terbesar terjadi pada perbandingan luasan 4:1 ini yakni 250,556 mpy setelah perendaman selama 6 hari dan turun pada hari ke- 4 dan ke- 2. Data tersebut sesuai dengan teori bab II bahwa rasio luasan stainless steel 304 yang berukuran 4 AISI 1010 SS 304 SS 304 SS 304 AISI 1010 AISI 1010 SS 304 AISI 1010

kali lebih besar dari AISI 1010 menyebabkan aliran elektron dari AISI 1010 menuju stainless steel 304 berjumlah cukup besar sehingga setelah dilakukan uji immersion selama 6 hari, menghasilkan nilai laju korosi yang lebih besar dibandingkan dengan logam yang sama ukurannya. Namun untuk pengukuran jarak penyerangan kritis korosi galvanic coupling

yang terbentuk setelah perendaman selama 2 hari rata- rata 4,0 mm dan meningkat sedikit setelah perendaman hari ke 4 menjadi 6,6 mm. Data tersebut menunjukkan bahwa peningkatan nilai laju korosi yang besar tidak selalu bersesuaian dengan peningkatan jarak penyerangan kritis korosi galvanic coupling. Hal ini disebabkan karena luasan

stainless steel 304 yang dimiliki adalah 4 kali lebih besar dari AISI 1010 maka banyaknya daya tampung elektron oleh

stainless steel 304 cukup besar dan aliran elektron lebih besar menuju stainless steel 304. Sehingga jarak penyerangan kritis korosi galvanic coupling tidak hanya merambat ke arah samping spesimen AISI 1010 namun terjadi secara signifikan pada area sambungan AISI 1010 dan menggerus ke arah dalam sisi sambungan spesimen AISI 100 dengan ketebalan produk korosi yang besar pula yakni rata- rata sebesar sebesar 236,96 µm pada area sambungan tersebut dan percepatan nilai laju korosi maksimum sebesar 250 mpy dengan nilai tersebut merupakan kategori yang memiliki ketahanan korosi yang sangat jelek (poor).

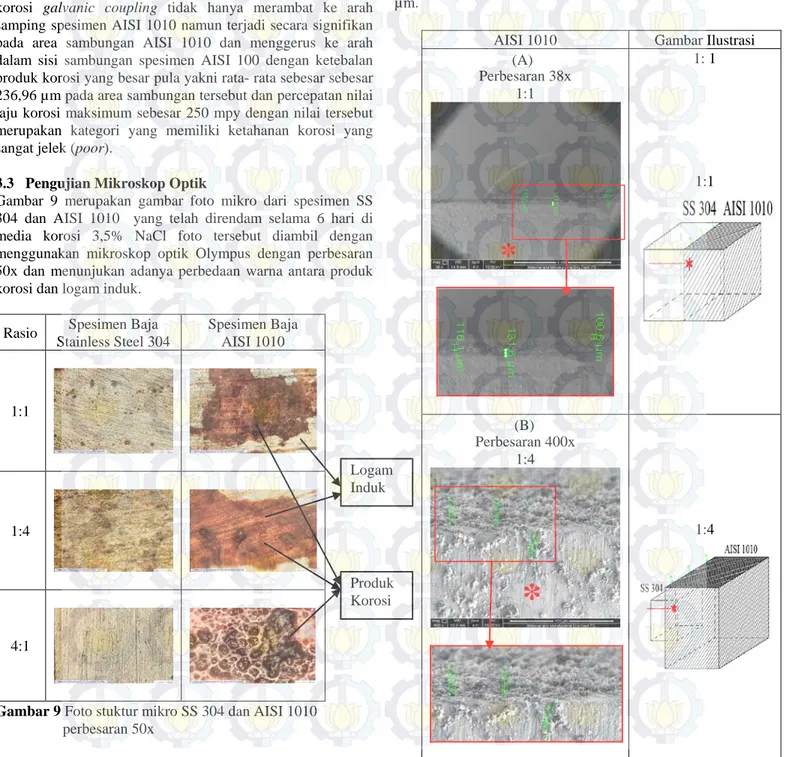

3.3 Pengujian Mikroskop Optik

Gambar 9 merupakan gambar foto mikro dari spesimen SS 304 dan AISI 1010 yang telah direndam selama 6 hari di media korosi 3,5% NaCl foto tersebut diambil dengan menggunakan mikroskop optik Olympus dengan perbesaran 50x dan menunjukan adanya perbedaan warna antara produk korosi dan logam induk.

Rasio Spesimen Baja Stainless Steel 304 Spesimen Baja AISI 1010 1:1 1:4 4:1

Gambar 9 Fotostuktur mikro SS 304 dan AISI 1010 perbesaran 50x

3.4 Pengujian SEM ( Scanning Electron Microscope ) Gambar 10 menunjukkan pada perbandingan 1:1 AISI 1010 menghasilkan ketebalan produk korosi rata- rata sebesar 116 µm. Untuk perbandingan luasan 1:4, ketebalan produk korosi

galvanic coupling rata- rata sebesar 139,8 µm. Sedangkan pada perbandingan 4:1 foto diambil dengan cara menembakan sinar elektron ke arah sisi sambungan pada rasio ini menujukkan bertambahnya luasan stainless steel 304 maka intensitas arus listrik pada AISI 1010 sangat besar terjadi pada area sambungan sehingga jarak penyerangan kritis korosi

galvanic coupling tidak hanya merambat ke arah samping spesimen AISI 1010 namun terjadi secara signifikan pada area sambungan AISI 1010 dan menggerus ke arah dalam sisi sambungan spesimen AISI 100 dengan ketebalan produk korosi yang besar pula yakni rata- rata sebesar sebesar 236,96 µm.

AISI 1010 Gambar Ilustrasi Perbesaran 38x 1:1 1: 1 1:1 Perbesaran 400x 1:4 1:4 Logam Induk Produk Korosi (A) (B)

*

*

1:4 Perbesaran 38x 1:4 Perbesaran 47x 4:1 4:1 Keterangan Gambar :

: Ketebalan Produk Korosi : Titik Foto Uji SEM

Gambar 10 Foto hasil uji SEM AISI 1010 setelah perendaman 6 hari di larutan 3,5% NaCl

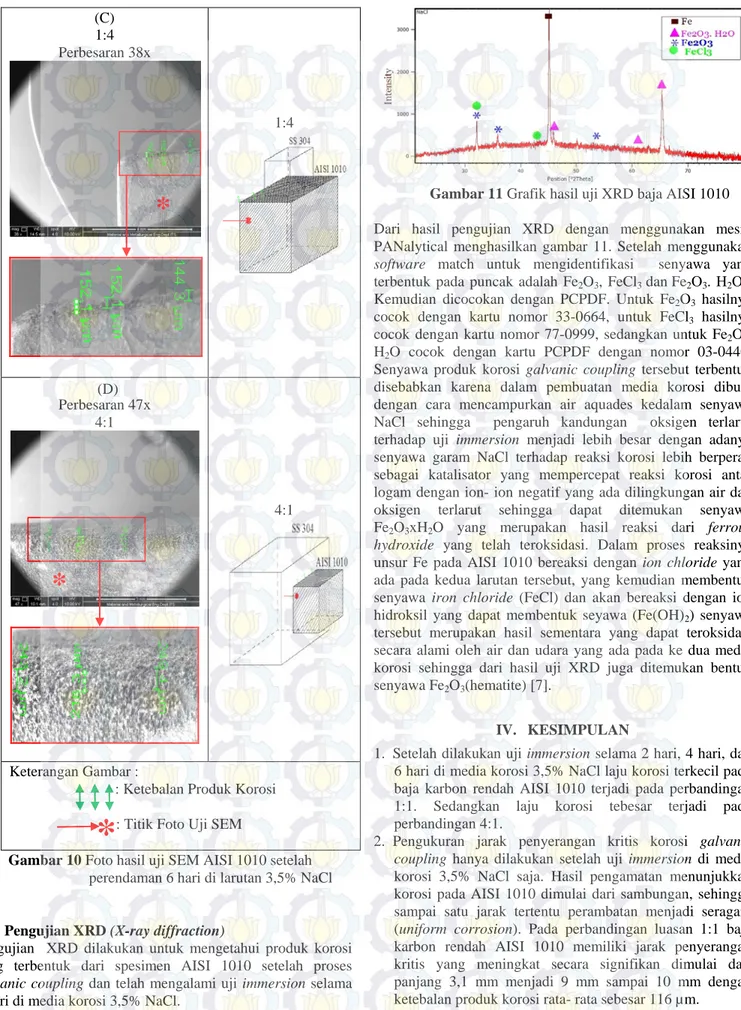

3.5 Pengujian XRD (X-ray diffraction)

Pengujian XRD dilakukan untuk mengetahui produk korosi yang terbentuk dari spesimen AISI 1010 setelah proses

galvanic coupling dan telah mengalami uji immersion selama 6 hari di media korosi 3,5% NaCl.

Gambar 11 Grafikhasil uji XRD baja AISI 1010 Dari hasil pengujian XRD dengan menggunakan mesin PANalytical menghasilkan gambar 11. Setelah menggunakan

software match untuk mengidentifikasi senyawa yang terbentuk pada puncak adalah Fe2O3, FeCl3 danFe2O3. H2O .

Kemudian dicocokan dengan PCPDF. Untuk Fe2O3 hasilnya

cocok dengan kartu nomor 33-0664, untuk FeCl3 hasilnya

cocok dengan kartu nomor 77-0999, sedangkan untuk Fe2O3.

H2O cocok dengan kartu PCPDF dengan nomor 03-0440.

Senyawa produk korosi galvanic coupling tersebut terbentuk disebabkan karena dalam pembuatan media korosi dibuat dengan cara mencampurkan air aquades kedalam senyawa NaCl sehingga pengaruh kandungan oksigen terlarut terhadap uji immersion menjadi lebih besar dengan adanya senyawa garam NaCl terhadap reaksi korosi lebih berperan sebagai katalisator yang mempercepat reaksi korosi antar logam dengan ion- ion negatif yang ada dilingkungan air dan oksigen terlarut sehingga dapat ditemukan senyawa Fe2O3xH2O yang merupakan hasil reaksi dari ferrous

hydroxide yang telah teroksidasi. Dalam proses reaksinya unsur Fe pada AISI 1010 bereaksi dengan ion chloride yang ada pada kedua larutan tersebut, yang kemudian membentuk senyawa iron chloride (FeCl) dan akan bereaksi dengan ion hidroksil yang dapat membentuk seyawa (Fe(OH)2) senyawa

tersebut merupakan hasil sementara yang dapat teroksidasi secara alami oleh air dan udara yang ada pada ke dua media korosi sehingga dari hasil uji XRD juga ditemukan bentuk senyawa Fe2O3(hematite) [7].

IV. KESIMPULAN

1. Setelah dilakukan uji immersion selama 2 hari, 4 hari, dan 6 hari di media korosi 3,5% NaCl laju korosi terkecil pada baja karbon rendah AISI 1010 terjadi pada perbandingan 1:1. Sedangkan laju korosi tebesar terjadi pada perbandingan 4:1.

2. Pengukuran jarak penyerangan kritis korosi galvanic coupling hanya dilakukan setelah uji immersion di media korosi 3,5% NaCl saja. Hasil pengamatan menunjukkan korosi pada AISI 1010 dimulai dari sambungan, sehingga sampai satu jarak tertentu perambatan menjadi seragam (uniform corrosion). Pada perbandingan luasan 1:1 baja karbon rendah AISI 1010 memiliki jarak penyerangan kritis yang meningkat secara signifikan dimulai dari panjang 3,1 mm menjadi 9 mm sampai 10 mm dengan ketebalan produk korosi rata- rata sebesar 116 µm.

(C)

(D)

*

*

DAFTARPUSTAKA

[1] Mars, G. Fontana. 1987. Corrosion Engineering, 3rd edition. New York: Mc Graw-Hill Book Company. [2] Trethewey, K.R. dan J. Chamberlain. 1991. Korosi

untuk Mahasiswa dan Rekayasawan. Jakarta : PT Gramedia Pustaka Utama.

[3] Heri Supomo. 2003. Diktat Kuliah Korosi. FTK- Teknik Perkapalan ITS Surabaya.

[4] M.Syahril. Fenomena Serangan Korosi Galvanik Penyebab Patah Nose Landing Gear Pesawat Terbang. Balai Besar Teknologi Kekuatan Struktur (B2TKS) – BPPT.

[5] Suhadi, Siswanti S, Bambang P. 2009. Laju Korosi Dua logam Tak Sejenis dalam Larutan Asam Menggunakan Inhibitor. Jurusan Teknik Kimia. Universitas WR. Supratman.

[6] C.F. Dong, K.Xiao, X.GLi, Y.F.Cheng. 2010. Erosion Accelerated Corrosion of a Carbon Steel- Stainless Steel Galvanic Couple in a Chloride Solution.

[7] Wahid Suherman. 1999. Diktat Kuliah Ilmu Logam I. FTI- Teknik Mesin ITS Surabaya.

[8] Chandler,Ka.1985.”Marine and Offshore Corrosion”. London Butterworths

[9] ASTM G 1-03. 2003. Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Speciments. [10] ASTM G 44-99. 2004. Standard Practice for Exposure

of Metals and Alloys by Alternate Immersion in neutral 3,5% Sodium Chloride Solution.