1

ANALISA PENGARUH LAS TITIK DAN URUTAN PENGELASAN TERHADAP DISTORSI DAN

TEGANGAN SISA PADA PENGELASAN SAMBUNGAN PIPA ELBOW

DENGAN METODE ELEMEN HINGGA

Totok Yulianto S.T., M.T.*,

Metriks Ghozali Wicaksono

**

* Dosen Jurusan Teknik Perkapalan

** Mahasiswa Jurusan Teknik Perkapalan

Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember (ITS) – Surabaya

Sukolilo – Surabaya 60111 Email:

metriks.ghozali@yahoo.com

ABSTRAKTujuan penelitian ini adalah untuk mengetahui distorsi (deformasi) dan tegangan sisa akibat distribusi panas yang tidak merata selama proses pengelasan sampai pendinginan pada sambungan pipa dan elbow dengan variasi jumlah las titik (tack weld) dan urutan pengelasan. Penelitian ini dilakukan dengan metode numerik dengan bantuan perangkat lunak ANSYS 11 dan validasi hasil dilakukan dengan percobaan. Material untuk pengujian adalah ASTM A106 grade B untuk pipa dan A234 grade WPB untuk elbow dengan filler metal E7018. Perancangan sambungan pengelasan dilakukan berdasarkan WPS. Pemodelan dilakukan dengan memvariasi jumlah las titik (tack weld) dan urutan pengelasan, antara lain urutan pengelasan menerus, simetri, dan loncat untuk jumlah tack weld empat, urutan pengelasan menerus dan loncat untuk jumlah tack weld tiga, serta urutan pengelasan menerus dan simetri untuk jumlah tack weld dua. Dari variasi yang dilakukan diperoleh pengelasan terbaik yang menghasilkan distorsi (deformasi) dan tegangan sisa terkecil yaitu pengelasan yang menggunakan tack weld empat dengan urutan pengelasan simetri. Sedangkan pengelasan terjelek yang menghasilkan distorsi (deformasi) dan tegangan sisa terbesar adalah pengelasan dengan jumlah tack weld 2 dengan urutan pengelasan menerus.

Kata kunci : las titik, distorsi, deformasi, tegangan sisa ABSTRACT

The purpose of this study was to determine the distortion (deformation) and the residual stress due to uneven heat distribution during the welding process until the cooling on pipe and elbow with variation number of tack weld and welding sequence. The research was carried out by numerical methods with ANSYS 11 software and the validation results performed with experiments. Material for testing are ASTM A106 grade B for pipe and A234 grade WPB for elbow with E7018 for filler metal. Planning for welding is done based on WPS. Modelling carried out by varying the number of tack weld and welding sequence, including continuing welding sequence, symmetry, and jump to number four tack weld, continuing welding sequences and jump to number three tack weld, as well as continuous welding sequences and symmetry to the number two tack weld. From variation performed obtained best result by the smallest distortion (deformation) and residual stress is tack weld four with the welding sequence symmetry. While the worst welding that produces distortion (deformation) and residual stress is the biggest by the number of tack weld two with continuing welding sequence.

Keywords : tack weld, distortion, deformation, residual stress

1. PENDAHULUAN

Sistem perpipaan sangat penting dalam penyaluran fluida ataupun gas dalam kapal. Sistem perpipaan dilengkapi dengan komponen-komponen seperti katup, flens, belokan, percabangan, isolasi, dan lain-lain. Pipa yang mengalami belokan biasanya disambung dengan elbow, sedangkan penyambungan tersebut biasanya dilakukan dengan pengelasan. Pengelasan sambungan pipa dengan elbow harus memperhatikan dengan adanya masalah distorsi (deformasi) dan tegangan sisa yang terjadi baik selama proses pengelasan atau setelah material mengalami pendinginan. Proses pengelasan menyebabkan pemanasan tinggi yang tidak merata pada bagian–bagian yang akan disambung tersebut kemudian mengalami penurunan suhu secara bertahap. Pemanasan lokal yang tidak merata dan laju pendinginan bertahap menghasilkan penyebaran panas, deformasi dan tegangan sisa. Untuk mengurangi besarnya deformasi yang terjadi salah satunya adalah dengan melakukan las titik (tack weld) dan penentuan urutan pengelasan.

Las titik (tack weld) diberikan pada alur pengelasan sebelum dilakukan pengelasan melingkar. Dengan adanya las titik (tack weld) ini maka deformasi saat pengelasan bisa tertahan, sehingga bentuk deformasi yang terjadi tidak terlalu besar. Variasi jumlah tack weld juga dilakukan agar

diketahui jumlah tack weld yang menghasilkan deformasi paling kecil. Selain itu dari jumlah tack weld yang divariasi dilakukan variasi urutan pengelasan.

Timbulnya deformasi dan tegangan sisa perlu menjadi perhatian serius seperti pada sambungan antara pipa dengan elbow yang mengalirkan minyak dari kapal tangker ke dermaga. Deformasi dan tegangan sisa yang terlalu besar pada sambungan las akan mempengaruhi tegangan patah getas dan kekuatan tekuk struktur las sehingga bisa terjadi kebocoran pipa. Untuk itulah perlu dilakukan simulasi metode elemen hingga (finite element method) pada tahap desain agar deformasi dan tegangan sisa yang terjadi dalam pengelasan dapat dikurangi.

2. DASAR TEORI

2.1 Tinjauan Pustaka

Teori dasar dari heat flow telah dikembangkan oleh Fourier dan digunakan sebagai pergerakan sumber panas oleh Rosenthal dan Rykalin pada tahun 1930. Metode analisa ini masih popular khususnya untuk perhitungan panas pada pengelasan. Penelitian yang dilakukan Rosenthal yaitu pemodelan Rosenthal point atau model line heat source. Tetapi model ini terdapat masalah serius pada suhu di dalam dan sekitar fusion zone (FZ) dan heat affected

2

zone (HAZ). Suhu yang terjadi pada sumber panas model initidak terbatas dan kepekaan suhu dari material properties panas bertambah error ketika mendekati sumber panas. Karena prediksi metode Rosenthal point atau model line heat source tidak sesuai dengan penyebaran panas disekitar busur las, maka pendekatan ini tidak dilanjutkan.

Pavelic et al. adalah orang pertama yang menyarankan bahwa sumber panas harus didistribusikan dan dia mengenalkan sebuah distribusi Gaussian pada flux yang dideposisikan pada bidang pemukan. Gambar 2.1 menunjukkan sebuah sumber panas berbentuk permukaan lingkaran dan volume setengah bola, keduanya merupakan distribusi Gaussian normal (bell shape curves) pada pelat.

a) b)

Gambar 4.1 Distribusi sumber panas : sumber panas berbentuk lingkaran (a) dan sumber panas berbentuk volume setengah bola (b) (Pavelic V., Tanbakuchi R., Uyehara O. A.

dan Myers, 1969)

Model sumber panas yang disarankan oleh Pavelic et al. kemudian dikembangkan oleh beberapa peneliti dengan menambahkan metode FEM untuk mencapai perubahan yang lebih baik penyebaran suhu pada FZ dan HAZ daripada model Rosenthal. Namun model Pavelic “disc” ini masih belum mendekati dengan bentuk busur las yang sebenarnya, maka dari itu diperlukan model yang bisa mewakili bentuk busur las yang sebenarnya yaitu berupa double ellipsoid. Sampai akhirnya terdapat penelitian yang dilakukan oleh J. Goldak pada tahun 1984 yang menyarankan untuk menggunak sumber panas berupa volume yang berbentuk double ellipsoid. Kelebihan dari model double ellipsoid ini adalah bentuk dan potongan sumber panas lebih mudah dibentuk khususnya pada pengelasan penetrasi dangkal maupun dalam, selain itu lebih fleksibel untuk menangani kasus pengelasan non-axis-symmetric seperti pada kasus pengelasan logam yang berbeda.

Penggunaan model sumber panas double ellipsoid ini telah digunakan untuk pemodelan pengelasan oleh beberapa peneliti, seperti : pengelasan GMAW pada pipa butt-joint oleh M. Hamania dan V. Esfahani Yeganeh, pengelasan GMAW pada pelat tipis oleh Hidekazu Murakawa, pengelasan TIG butt-joint pada pelat carbon steel oleh Dean Deng, pengelasan TIG pada pipa stainless-steel butt-joint oleh I. Sattari-Far dan Y. Javadi, pengelasan MIG pada pipa-flange oleh M. Abid dan M. Siddique.

I. Sattari-Far dan Y. Javadi melakukan penelitian tentang efek dari tack weld dan root gap pada deformasi las dan tegangan sisa pada pengelasan pipa dengan flange. Jumlah tack weld yang digunakan adalah dua dengan empat variasi letak (0° dan 180°, 45° dan 225°, 90° dan 270°, 135° dan 315°). Kesimpulan yang diambil dari Y. Javadi ini bahwa letak pengelasan tack weld pertama seharusnya paling dekat dengan start pengelasan karena nilai axial displacemen dan kemiringan permukaan flange paling kecil, dan untuk pipa dengan diameter 100 mm akan lebih tepat jika posisi tack weld adalah 90° dan 270°.

2.2 Model Sumber Panas

Goldak et al. menyarankan model dengan double ellipsoid pada pergerakan sumber panas karena ukuran dan

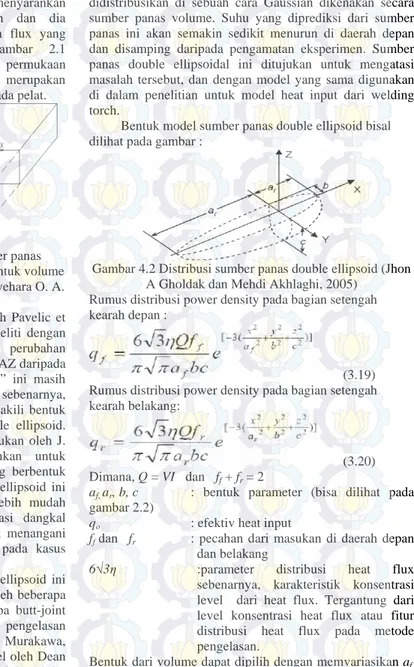

bentuk dari sumber panas dapat lebih mudah dirubah kedalam model penetrai dangkal maupun dalam. Selain itu. Model ini juga mampu dan fleksibel untuk mengatasi kasus non-axis-symetric seperti dalam pengelasan logam yang berbeda. Pada awalnya Goldak menyarankan sebuah semi-ellipsoidal sumber panas dengan heat flux yang didistribusikan di sebuah cara Gaussian dikenakan secara sumber panas volume. Suhu yang diprediksi dari sumber panas ini akan semakin sedikit menurun di daerah depan dan disamping daripada pengamatan eksperimen. Sumber panas double ellipsoidal ini ditujukan untuk mengatasi masalah tersebut, dan dengan model yang sama digunakan di dalam penelitian untuk model heat input dari welding torch.

Bentuk model sumber panas double ellipsoid bisal dilihat pada gambar :

Gambar 4.2 Distribusi sumber panas double ellipsoid (Jhon A Gholdak dan Mehdi Akhlaghi, 2005)

Rumus distribusi power density pada bagian setengah kearah depan :

(3.19) Rumus distribusi power density pada bagian setengah kearah belakang:

(3.20) Dimana, Q = VI dan ff + fr = 2

af, ar, b, c : bentuk parameter (bisa dilihat pada gambar 2.2)

qo : efektiv heat input

ff dan fr : pecahan dari masukan di daerah depan dan belakang

6√3η :parameter distribusi heat flux

sebenarnya, karakteristik konsentrasi level dari heat flux. Tergantung dari level konsentrasi heat flux atau fitur distribusi heat flux pada metode pengelasan.

Bentuk dari volume dapat dipilih dengan memvariasikan af,

ar, b, dan c.

Model dengan tiga dimensi ini mengangsumsikan sumber panas bergerak melalui volume dan perhitungan panas dari elemen secara volumetric heat generation. Keuntungan dari volumetric heat generation ini adalah elemen yang berada di permukaan dapat digunakan untuk pembebanan konveksi, sehingga tidak diperlukan penambahan elemen dua dimensi untuk konveksi.

3. METODOLOGI PENELITIAN

3.1 Pendahuluan

Pada tugas akhir ini dilakukan pemodelan pengelasan melingkar pipa pada sambungan pipa dengan elbow dengan tipe sambungan butt joint. Sebelum dilakukan pengelasan melingkar, pengelasan tack weld dilakukan dahulu dengan variasi jumlah tack weld dengan ukuran yang sama dilakukan pada daerah yang sudah ditentukan. Pengelasan

3

sambungan ini dimodelkan dengan menggunakan bantuansoftware Ansys 11. Hasil yang diperoleh pada pemodelan pengelasan sambungan pipa dengan elbow ini ada dua yaitu hasil pembebanan thermal dan struktural.

Hasil yang didapat baik hasil dari pembebanan termal maupun struktural akan divalidasi menggunakan hasil percobaan. Hal ini untuk mengetahui apakah pemilihan elemen, pemberian kondisi batas, proses pembebanan dan material propertis sudah benar. Hasil yang telah valid akan digunakan untuk melakukan pemodelan pengelasan pada sambungan pipa dengan elbow dengan variasi jumlah tack weld dan welding sequence.

3.2 Percobaan

Percobaan yang dilakukan terdiri dari beberapa tahap yaitu :

Tahap persiapan

Tahap pengukuran deformasi untuk kondisi awal sebelum tack weld

Tahap pengelasan tack weld

Tahap pengukuran perubahan deformasi

Tahap pengukuran deformasi untuk kondisi awal sebelum pengelasan melingkar

Tahap pengelasan melingkar dan pengukuran perubahan panas

Tahap pengukuran perubahan deformasi

Gambar 4.3 Titik lokasi pengamatan perubahan deformasi

Gambar 4.4 Titik lokasi pengamatan penyebaran panas

Gambar 4.5 Pengukuran perubahan deformasi 3.3. Simulasi dengan Ansys

Setelah percobaan selesai maka dilakukan simulasi dengan menggukan finite element methode (FEM). Hal ini akan dilakukan dengan bantuan software ANSYS 11. 3.3.1 Material Properties

Kekurangan data material akan menjadi masalah serius dalam simulasi pengelasan. Beberapa penyederhanaan dan

pendekatan dilakukan untuk mengatasi masalah ini, seperti yang dilakukan oleh Y. Javadi pada penelitian dalam simulasi pengelasan pada material AISI 304 stainless steel. Karena kekurangan data material properties untuk weld metal dan heat-affected zone (HAZ), Y. Javadi mengasumsikan properties material untuk weld metal dan HAZ sama dengan base metal yaitu AISI 304 stainless steel. Material yang digunakan untuk pemodelan adalah pipa ASTM A106 grade B, elbow ASTM A234 grade WPB, dan elektrode E7016. Karena kekurangan data material properties pada penelitian ini untuk weld metal, HAZ, dan elbow A234 Gr. WPB maka material properties untuk weld metal, HAZ, serta elbow A234 Gr. WPB dianggap sama dengan material pipa A106 Gr. B. Properties material tersebut bisa dilihat pada table berikut :

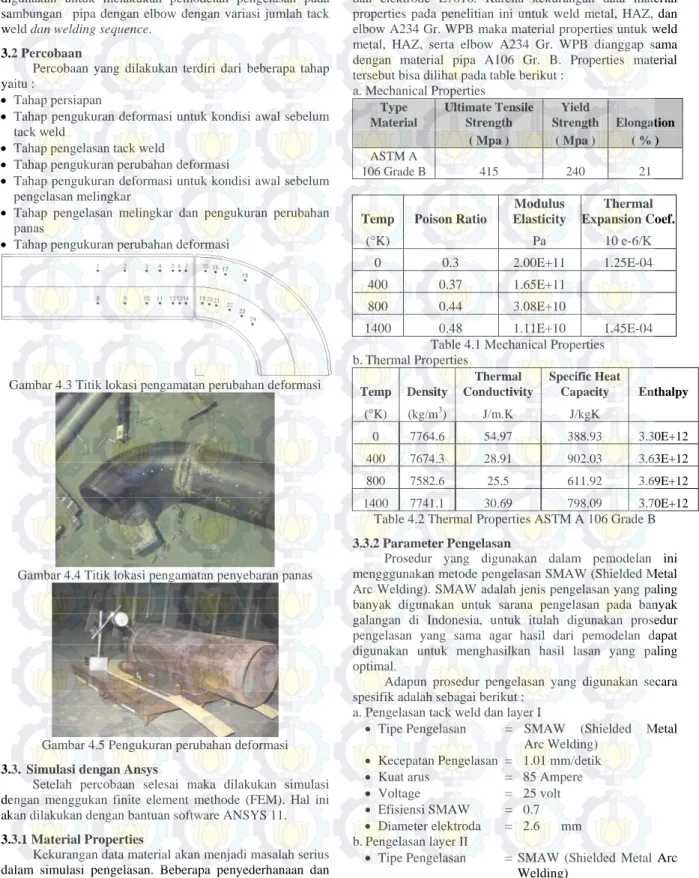

a. Mechanical Properties Type Material Ultimate Tensile Strength Yield Strength Elongation ( Mpa ) ( Mpa ) ( % ) ASTM A 106 Grade B 415 240 21

Temp Poison Ratio

Modulus Elasticity Thermal Expansion Coef. (°K) Pa 10 e-6/K 0 0.3 2.00E+11 1.25E-04 400 0.37 1.65E+11 800 0.44 3.08E+10 1400 0.48 1.11E+10 1.45E-04

Table 4.1 Mechanical Properties b. Thermal Properties Temp Density Thermal Conductivity Specific Heat Capacity Enthalpy (°K) (kg/m3) J/m.K J/kgK 0 7764.6 54.97 388.93 3.30E+12 400 7674.3 28.91 902.03 3.63E+12 800 7582.6 25.5 611.92 3.69E+12 1400 7741.1 30.69 798.09 3.70E+12

Table 4.2 Thermal Properties ASTM A 106 Grade B 3.3.2 Parameter Pengelasan

Prosedur yang digunakan dalam pemodelan ini mengggunakan metode pengelasan SMAW (Shielded Metal Arc Welding). SMAW adalah jenis pengelasan yang paling banyak digunakan untuk sarana pengelasan pada banyak galangan di Indonesia, untuk itulah digunakan prosedur pengelasan yang sama agar hasil dari pemodelan dapat digunakan untuk menghasilkan hasil lasan yang paling optimal.

Adapun prosedur pengelasan yang digunakan secara spesifik adalah sebagai berikut :

a. Pengelasan tack weld dan layer I

Tipe Pengelasan = SMAW (Shielded Metal

Arc Welding) Kecepatan Pengelasan = 1.01 mm/detik

Kuat arus = 85 Ampere

Voltage = 25 volt

Efisiensi SMAW = 0.7

Diameter elektroda = 2.6 mm

b. Pengelasan layer II

Tipe Pengelasan = SMAW (Shielded Metal Arc

4

Kecepatan Pengelasan = 1.03 mm/detik Kuat arus = 115 Ampere

Voltage = 25 volt

Efisiensi SMAW = 0.7

Diameter elektroda = 3.2 mm

3.3.3 Pemodelan Distribusi Panas

Untuk melakukan analisa panas ada beberapa tahapan yang harus dilakukan. Secara garis besar akan diapat dilihat pada bagan dibawah ini :

Gambar 4.6 Diagram Alir Pemodelan Distribusi Panas

3.3.4 Pembuatan Geometri

Pembuatan geometri dengan bentuk 3-D dibuat berdasarkan standart geometri specimen pipa maupun elbow yang digunakan. Untuk penyederhanaan dalam pembuatan geometri maka efek dari deformasi dan tegangan sisa pada material specimen diabaikan.

3.3.5 Meshing

Setelah elemen yang cocok ditentukan maka meshing dapat dilakukan. Meshing dimulai dengan melakukan meshing pada garis dan menentukan jumlah pembagian elemen dalam satu garis, sehingga kita dapat menghitung panjang satu elemen.

Gambar 4.7 Pembagian potongan garis

Gambar 4.8 Hasil Sweeping volume

Gambar 4.9 Bentuk elemen pada daerah FZ dan HAZ

3.3.6 Model Sumber Panas

Pemodelan pembebana sumber panas ini menggunakan model double ellipsoidal heat source oleh Goldak et al. Pemberian beban secara load step, dikenakan setiap elemen melingkar dimana setiap satu elemen tersebut adalah satu step. Sedangksn secara melingkar, jumlah elemennya adalah 96. Selain pembebanan load step, juga ditambah step dengan beberapa substeb. Penambahan step tersebut ditujukan untuk pendinginina, dalam arti tidak diberikan heat input pada elemen. Pendinginan tersebut diberikan pada saat :

a. Pergatian elektroda pada masing – masing layer Tack weld = 67 detik

Layer I = 94 detik

Layer II = 95 detik

b. Pedinginan setelah dilakukan tack weld dan akan dilakukan pengelasan layer I yaitu sebesar 360 detik.

5

c. Pendinginan setelah dilakukan pengelasan layer I danakan dilakukan pengelasan layer II yaitu sebesar 2460 detik.

d. Pendinginan ketika semua pengelasan selesai yaitu sebesar 1795 detik.

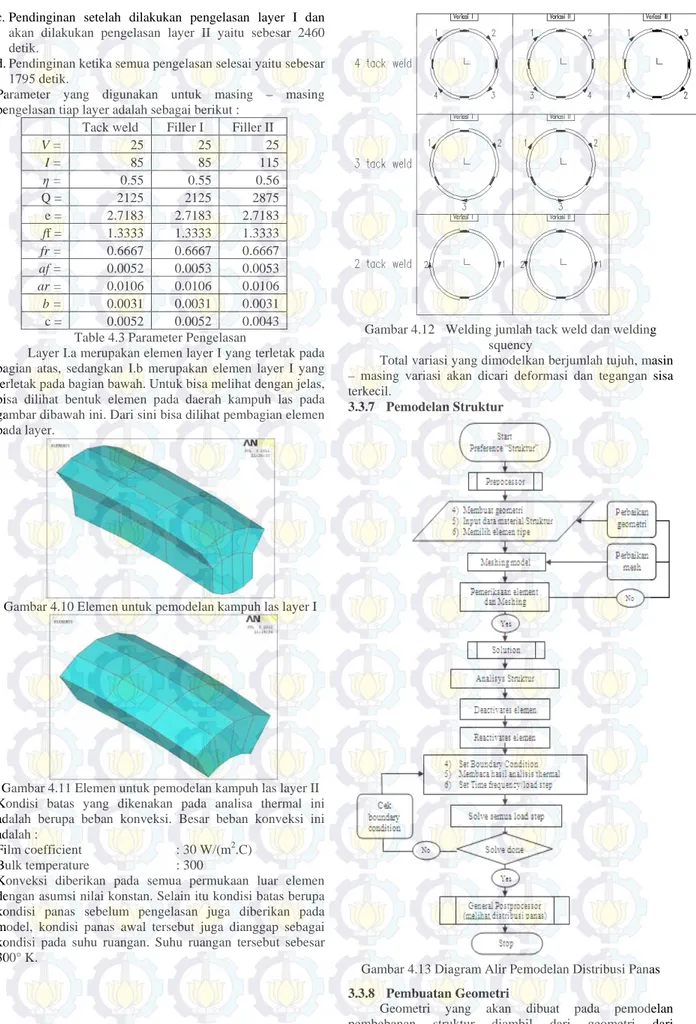

Parameter yang digunakan untuk masing – masing pengelasan tiap layer adalah sebagai berikut :

Tack weld Filler I Filler II

V = 25 25 25 I = 85 85 115 η = 0.55 0.55 0.56 Q = 2125 2125 2875 e = 2.7183 2.7183 2.7183 ff = 1.3333 1.3333 1.3333 fr = 0.6667 0.6667 0.6667 af = 0.0052 0.0053 0.0053 ar = 0.0106 0.0106 0.0106 b = 0.0031 0.0031 0.0031 c = 0.0052 0.0052 0.0043

Table 4.3 Parameter Pengelasan

Layer I.a merupakan elemen layer I yang terletak pada bagian atas, sedangkan I.b merupakan elemen layer I yang terletak pada bagian bawah. Untuk bisa melihat dengan jelas, bisa dilihat bentuk elemen pada daerah kampuh las pada gambar dibawah ini. Dari sini bisa dilihat pembagian elemen pada layer.

Gambar 4.10 Elemen untuk pemodelan kampuh las layer I

Gambar 4.11 Elemen untuk pemodelan kampuh las layer II Kondisi batas yang dikenakan pada analisa thermal ini adalah berupa beban konveksi. Besar beban konveksi ini adalah :

Film coefficient : 30 W/(m2.C)

Bulk temperature : 300

Konveksi diberikan pada semua permukaan luar elemen dengan asumsi nilai konstan. Selain itu kondisi batas berupa kondisi panas sebelum pengelasan juga diberikan pada model, kondisi panas awal tersebut juga dianggap sebagai kondisi pada suhu ruangan. Suhu ruangan tersebut sebesar 300° K.

Gambar 4.12 Welding jumlah tack weld dan welding squency

Total variasi yang dimodelkan berjumlah tujuh, masin – masing variasi akan dicari deformasi dan tegangan sisa terkecil.

3.3.7 Pemodelan Struktur

Gambar 4.13 Diagram Alir Pemodelan Distribusi Panas

3.3.8 Pembuatan Geometri

Geometri yang akan dibuat pada pemodelan pembebanan struktur diambil dari geometri dari pembebanan panas, tetapi akan dibuatkan lagi mesh dari

6

geometri tersebut dengan menggunakan tipe elemen solid45. Bentuk elemen solid 45 ini menyerupai dengan bentuk elemen solid 70, sehingga bentuk hasil meshing dengan menggunakan elemen solid 45 akan sama dengan hasil mesing dengan menggunakan solid 70.

3.3.9 Pembebanan Struktur

Pembebanan yang diberikan berupa panas hasil pembebanan thermal. Waktu pembebanan struktur disamakan pada waktu pembebanan thermal. Pemberian pembebanan ini tetap secara transient dengan jumlah load step dan substeb yang sama dengan pembebanan panas. 3.3.10 Kondisi Batas Analisa Struktur

Kondisi saat eksperimen pengujian pengelasan adalah dimana pipa dan elbow diletakkan di lantai tanpa dijepit seperti pada gambar – gambar sebelumnya. Namun walaupun tanpa dijepit, pipa dan elbow tersebut memiliki gaya berat, sehingga kemungkinan pipa dan elbow tersebut bergerak leluasa akan berkurang. Oleh sebab itu dalam pemodelan ANSYS, empat node pada bagian masing – masing ujung luar pipa dan elbow diberikan displacement yang mendekati nol yaitu sebesar 10-15.

3.3.11 Pengukuran Titik Pembanding Deformasi Struktur

Pengukuran dilakukan secara melingkar. Pada pipa berjarak 3.5 cm dari titik pusat koordinat. Sedangkan pada elbow berjarak 10° dari pusat lengkungan elbow terhadap kampuh las. Titik pusat koordinat terletak pada bagian tengah pertemuan antara pipa dengan elbow.

Gambar 4.14 Lokasi titik pengamatan untuk pembanding

4. ANALISA DAN PEMBAHASAN

4.1 Hasil pengujian

Hasil pengujian ini berupa perubahan suhu terhadadap waktu, dan deformasi pada pipa. Selain itu untuk melakukan simulasi diperlukan juga data kecepatan pengelasan, besar arus, tegangan dan ukuran kampuh las.

Dari pengujian pengelasan didapat catatan waktu maupun kecepatan pengelasan yang berlangsung. Waktu maupun kecepatan pengelasan akan berbeda karena beberapa factor salah satunya adalah diameter elektroda yang digunakan untuk pengelasan layer 1 yaitu 2.6 mm sedangkan untuk layer 2 adalah 3.2 mm. Karena diameter elektroda berbeda maka parameter untuk pengelasa akan berbeda pula untuk penggunaan amper, sehingga heat input akan berbeda antara tack weld, layer 1, dan layer 2. berikut catatn waktu tersebtut :

Tack weld Layer I Layer II

Durasi penuh (detik) 360 1440 1560

Durasi aktiv (detik) 81 502 514

Stop and run (detik) 69.75 93.8 95.091

Time step (detik) 5.06 5.23 5.35

speed (mm/detik) 1.022 1.011 1.029

Pendinginan (detik) 360 2460 1800

Ampere (A) 85 85 115

Table 4.1 Parameter Pengelasan

Rata –rata panjang tack weld yang diberikan pada saat pengujian pengelasan adalah 2.1 cm.

Gambar 4.1 Tack weld yang dihasilkan 4.2 Konvergensi mesh

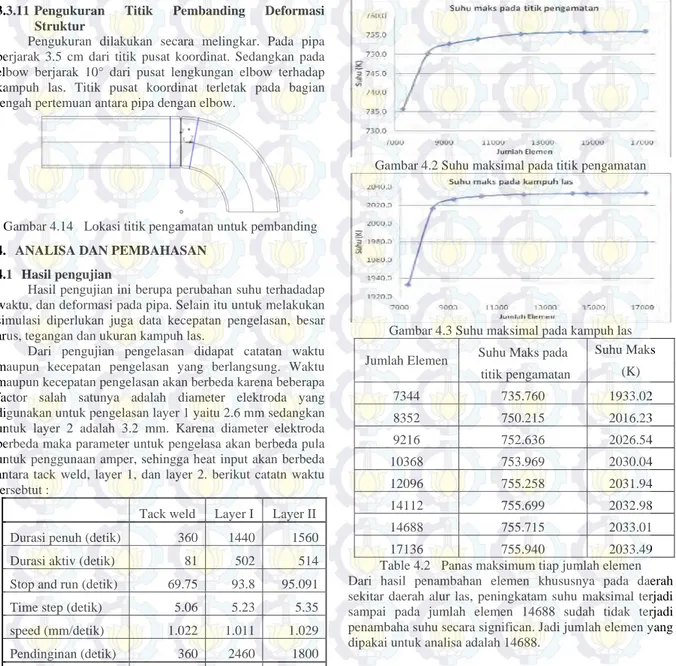

Seperti yang disarankan oleh Goldak et al., maka mesh elemen yang digunakan harus bisa menghasilkan distribusi panas yang baik. Maka dari itu dipelukan konvergensi mesh, dimana dicari jumlah mesh yang menghasilkan panas maksimum pada titik tertentu sampai bernilai konvergen. Pada penelitian kali ini, titik pengamatan untuk konvergensi mesh adalah sama dengan pengamatan perubahan suhu pada saat pengujian.

Gambar 4.2 Suhu maksimal pada titik pengamatan

Gambar 4.3 Suhu maksimal pada kampuh las

Jumlah Elemen Suhu Maks pada Suhu Maks

titik pengamatan (K) 7344 735.760 1933.02 8352 750.215 2016.23 9216 752.636 2026.54 10368 753.969 2030.04 12096 755.258 2031.94 14112 755.699 2032.98 14688 755.715 2033.01 17136 755.940 2033.49

Table 4.2 Panas maksimum tiap jumlah elemen Dari hasil penambahan elemen khususnya pada daerah sekitar daerah alur las, peningkatam suhu maksimal terjadi sampai pada jumlah elemen 14688 sudah tidak terjadi penambaha suhu secara significan. Jadi jumlah elemen yang dipakai untuk analisa adalah 14688.

7

4.3 Validasi Penyebaran PanasPanas maksimum yang terjadi pada kampuh las untuk filler II adalah 2173° K. Dari Simulasi ANSY bisa dilihat pergerakan busur las pada saat pengelasan berlangsung.

Gambar 4.4 Pergerakan sumber panas

Perbandingan penyebaran panas antara ANSYS dengan pengujian :

Validasi penyebaran panas pada awal layer II

Gambar 4.5 distribusi panas pada awal pengelasan layer II Validasi penyebaran panas pada akhir layer II

Gambar 4.6 Perbandingan distribusi panas pada akhir pengelasan layer II

Dari gambar di atas dapat kita lihat bahwa distribusi panas hasil pemodelan tugas akhir ini memiliki kecenderungan bentuk yang sama dengan distribusi panas pada pengelasan pipa yang menembus pelat hasil dari pengujian. Hal ini dapat dilihat dari distribusi temperatur yang hampir sama antara pemodelan pada tugas akhir ini dengan distribusi temperatur penelitian pada pengujian yang dapat kita lihat pada gambar

Meskipun secara kontur dan bentuk kurva hasil dari pemodelan tugas akhir ini dan pengujian hampir sama, namun kalau kita perhatikan dengan seksama maka nilai yang ditunjukkan memiliki sedikit perbedaan. Akan tetapi karena perbedaan ini tidak terlalu besar maka dapat disimpulkan bahwa pemodelan yang dilakukan sudah valid.

Dalam melakukan pengelasan sebenarnya, saat saat melakukan pengelasan pada filler 1 maka bagian filler 2 belum terbentuk sehingga tidak munggkin ada panas pada filler 2. Untuk itu pada analisa thermal pada ANSYS akan sebaik mungkin untuk menyesuaikan keadaan tersebut. Penggunaan fitur birth and death pada ANSYS merupakan

langkah yang tepat untuk mengatasi hal tersebut. Gambar dibawah ini akan menunjukkan bagian filler 2 tidak terkena panas meskipun terjadi peleburan busur las tepat pada dibawah elemen filler 2.

Gambar 4.7 Penyebaran Panas 4.4 Validasi Deformasi Struktur

Panas setempat yang terjadi pada pengelasan menyebabkan adanya deformasi pada base metal. Dalam pemodelan ansys, pembebanan yang dikenakan pada analysa struktur ini adalah berupa panas yang dihasilkan adari analisa thermal. Pembebanan tersebut dilakukan berdasarkan catatan waktu load step maupun substeb yang terjadi pada saat pembebanan thermal. Sehingga waktu yang tercatat pada analisa struktur ini akan sama dengan catatn waktu pada analisa thermal. Hasil perubahan deformasi dari pengujian pengelasan pada jumlah tack weld empat bisa dilihat pada gambar berikut :

Gambar 4.8 Deformasi pada pengelasan menerus Perbandingan data hasil deformasi yang terjadi antara ANSYS dengan pengujian yaitu :

Hasil perbandingan deformasi yang terjadi setelah tack weld

8

Gambar 4.10 Deformasi setelah tack weld pada pipa bagianII

Gambar 4.11 Deformasi setelah tack weld pada elbow bagian I

Gambar 4.12 Deformasi setelah tack weld pada elbow bagian II

Hasil perbandingan deformasi setelah pengelasan penuh

Gambar 4.13 Deformasi setelah pengelasan penuh pada pipa daerah I

Gambar 4.14 Deformasi setelah pengelasan penuh pada pipa daerah II

Gambar 4.15 Deformasi setelah pengelasan penuh pada elbow daerah I

Gambar 4.16 Deformasi setelah pengelasan penuh pada elbow daerah II

Berdasarkan gambar di atas, dapat dilihat bahwa kurva deformasi yang terjadi pada pemodelan dengan Ansys juga memiliki kecenderungan bentuk grafik yang hamper sama dengan hasil percobaan. Meskipun pada pemodelan ansys ada penyimpangan, akan tetapi penyimpangan yang terjadi relatif kecil. Oleh karena memiliki kurva dengan trend yang sama dan penyimpangan yang terjadi sangat kecil, maka dapat disimpulkan bahwa model dinyatakan valid karena hasil pemodelan baik hasil dari pembebanan termal maupun struktural memiliki kecenderungan kurva yang sama dengan hasil pecobaan yang telah dilakukan. 4.6 Analisa Struktur Tack Weld 4 variasi II

Gambar 4.17 Urutan pengelasansimetri

Urutan pengelasan simetri disebut juga urutan setengah lingkaran berlawanan arah, dimana titik stop terpusat di lingkaran bagian kiri, dan titik run terpusat di lingkaran bagian kanan.

Gambar 4.18 Deformasi pada pipa (tack weld 4, urutan pengelasansimetri)

9

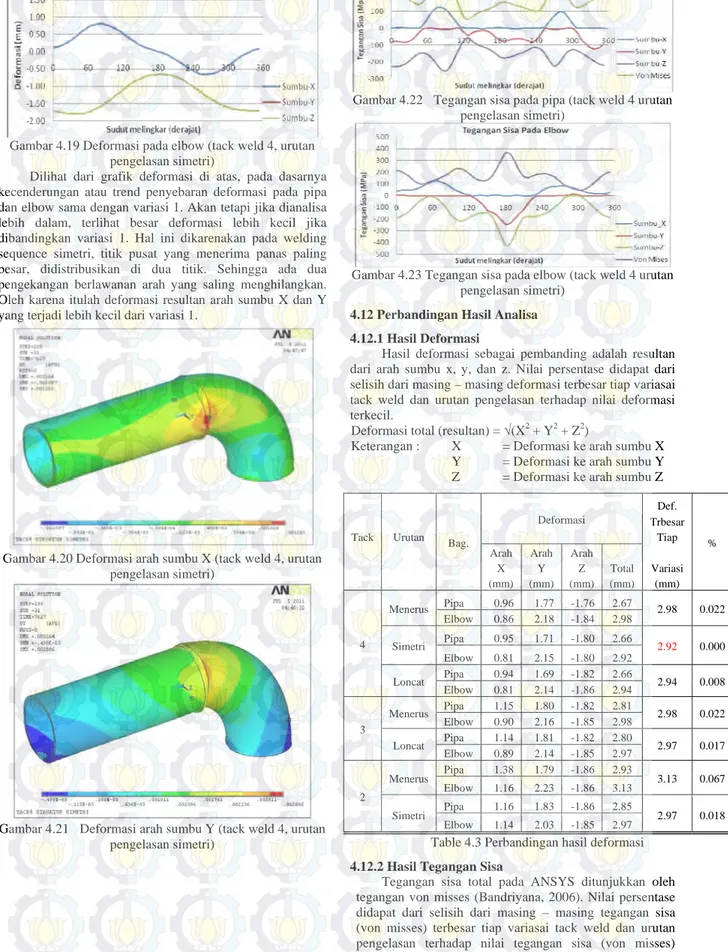

Gambar 4.19 Deformasi pada elbow (tack weld 4, urutanpengelasan simetri)

Dilihat dari grafik deformasi di atas, pada dasarnya kecenderungan atau trend penyebaran deformasi pada pipa dan elbow sama dengan variasi 1. Akan tetapi jika dianalisa lebih dalam, terlihat besar deformasi lebih kecil jika dibandingkan variasi 1. Hal ini dikarenakan pada welding sequence simetri, titik pusat yang menerima panas paling besar, didistribusikan di dua titik. Sehingga ada dua pengekangan berlawanan arah yang saling menghilangkan. Oleh karena itulah deformasi resultan arah sumbu X dan Y yang terjadi lebih kecil dari variasi 1.

Gambar 4.20 Deformasi arah sumbu X (tack weld 4, urutan pengelasansimetri)

Gambar 4.21 Deformasi arah sumbu Y (tack weld 4, urutan pengelasansimetri)

Gambar 4.22 Tegangan sisa pada pipa (tack weld 4 urutan pengelasansimetri)

Gambar 4.23 Tegangan sisa pada elbow (tack weld 4 urutan pengelasansimetri)

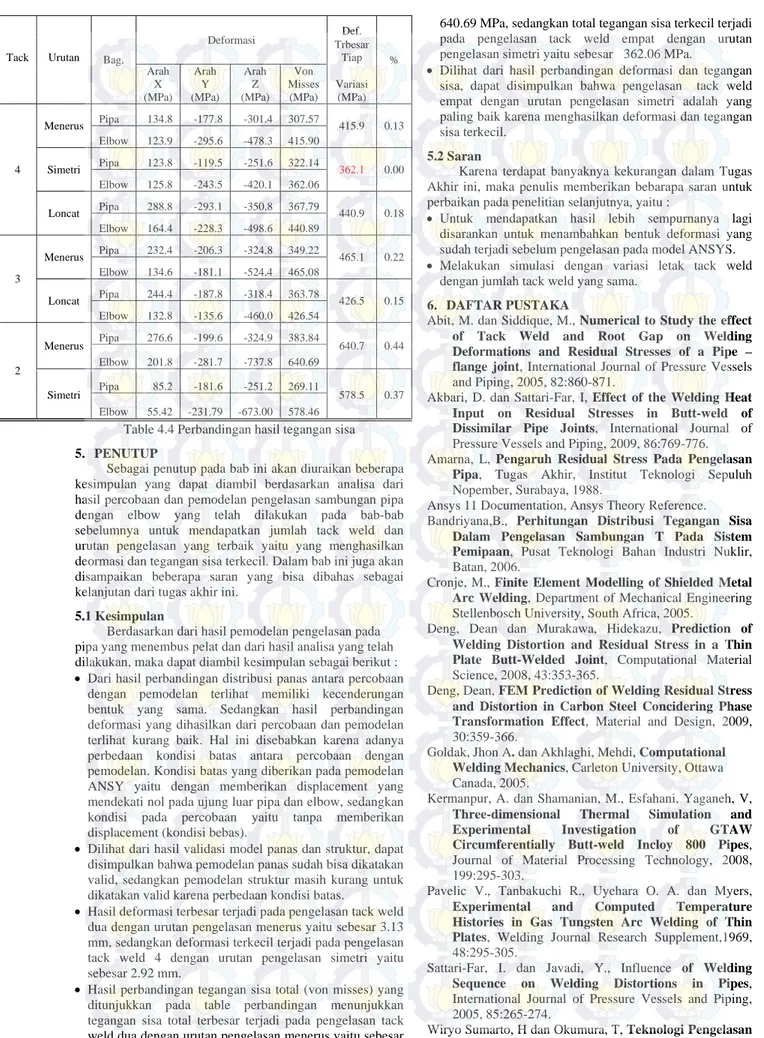

4.12 Perbandingan Hasil Analisa 4.12.1 Hasil Deformasi

Hasil deformasi sebagai pembanding adalah resultan dari arah sumbu x, y, dan z. Nilai persentase didapat dari selisih dari masing – masing deformasi terbesar tiap variasai tack weld dan urutan pengelasan terhadap nilai deformasi terkecil.

Deformasi total (resultan) = √(X2 + Y2 + Z2)

Keterangan : X = Deformasi ke arah sumbu X

Y = Deformasi ke arah sumbu Y

Z = Deformasi ke arah sumbu Z

Bag. Deformasi Def. % Tack Urutan Trbesar Tiap Arah X (mm) Arah Y (mm) Arah Z (mm) Total (mm) Variasi (mm) 4 Menerus Pipa 0.96 1.77 -1.76 2.67 2.98 0.022 Elbow 0.86 2.18 -1.84 2.98 Simetri Pipa 0.95 1.71 -1.80 2.66 2.92 0.000 Elbow 0.81 2.15 -1.80 2.92 Loncat Pipa 0.94 1.69 -1.82 2.66 2.94 0.008 Elbow 0.81 2.14 -1.86 2.94 3 Menerus Pipa 1.15 1.80 -1.82 2.81 2.98 0.022 Elbow 0.90 2.16 -1.85 2.98 Loncat Pipa 1.14 1.81 -1.82 2.80 2.97 0.017 Elbow 0.89 2.14 -1.85 2.97 2 Menerus Pipa 1.38 1.79 -1.86 2.93 3.13 0.067 Elbow 1.16 2.23 -1.86 3.13 Simetri Pipa 1.16 1.83 -1.86 2.85 2.97 0.018 Elbow 1.14 2.03 -1.85 2.97

Table 4.3 Perbandingan hasil deformasi 4.12.2 Hasil Tegangan Sisa

Tegangan sisa total pada ANSYS ditunjukkan oleh tegangan von misses (Bandriyana, 2006). Nilai persentase didapat dari selisih dari masing – masing tegangan sisa (von misses) terbesar tiap variasai tack weld dan urutan pengelasan terhadap nilai tegangan sisa (von misses) terkecil.

10

Bag. Deformasi Def. % Tack Urutan Trbesar Tiap Arah X (MPa) Arah Y (MPa) Arah Z (MPa) Von Misses (MPa) Variasi (MPa) 4 Menerus Pipa 134.8 -177.8 -301.4 307.57 415.9 0.13 Elbow 123.9 -295.6 -478.3 415.90 Simetri Pipa 123.8 -119.5 -251.6 322.14 362.1 0.00 Elbow 125.8 -243.5 -420.1 362.06 Loncat Pipa 288.8 -293.1 -350.8 367.79 440.9 0.18 Elbow 164.4 -228.3 -498.6 440.89 3 Menerus Pipa 232.4 -206.3 -324.8 349.22 465.1 0.22 Elbow 134.6 -181.1 -524.4 465.08 Loncat Pipa 244.4 -187.8 -318.4 363.78 426.5 0.15 Elbow 132.8 -135.6 -460.0 426.54 2 Menerus Pipa 276.6 -199.6 -324.9 383.84 640.7 0.44 Elbow 201.8 -281.7 -737.8 640.69 Simetri Pipa 85.2 -181.6 -251.2 269.11 578.5 0.37 Elbow 55.42 -231.79 -673.00 578.46Table 4.4 Perbandingan hasil tegangan sisa

5. PENUTUP

Sebagai penutup pada bab ini akan diuraikan beberapa kesimpulan yang dapat diambil berdasarkan analisa dari hasil percobaan dan pemodelan pengelasan sambungan pipa dengan elbow yang telah dilakukan pada bab-bab sebelumnya untuk mendapatkan jumlah tack weld dan urutan pengelasan yang terbaik yaitu yang menghasilkan deormasi dan tegangan sisa terkecil. Dalam bab ini juga akan disampaikan beberapa saran yang bisa dibahas sebagai kelanjutan dari tugas akhir ini.

5.1 Kesimpulan

Berdasarkan dari hasil pemodelan pengelasan pada pipa yang menembus pelat dan dari hasil analisa yang telah dilakukan, maka dapat diambil kesimpulan sebagai berikut : Dari hasil perbandingan distribusi panas antara percobaan

dengan pemodelan terlihat memiliki kecenderungan bentuk yang sama. Sedangkan hasil perbandingan deformasi yang dihasilkan dari percobaan dan pemodelan terlihat kurang baik. Hal ini disebabkan karena adanya perbedaan kondisi batas antara percobaan dengan pemodelan. Kondisi batas yang diberikan pada pemodelan ANSY yaitu dengan memberikan displacement yang mendekati nol pada ujung luar pipa dan elbow, sedangkan kondisi pada percobaan yaitu tanpa memberikan displacement (kondisi bebas).

Dilihat dari hasil validasi model panas dan struktur, dapat disimpulkan bahwa pemodelan panas sudah bisa dikatakan valid, sedangkan pemodelan struktur masih kurang untuk dikatakan valid karena perbedaan kondisi batas.

Hasil deformasi terbesar terjadi pada pengelasan tack weld dua dengan urutan pengelasan menerus yaitu sebesar 3.13 mm, sedangkan deformasi terkecil terjadi pada pengelasan tack weld 4 dengan urutan pengelasan simetri yaitu sebesar 2.92 mm.

Hasil perbandingan tegangan sisa total (von misses) yang ditunjukkan pada table perbandingan menunjukkan tegangan sisa total terbesar terjadi pada pengelasan tack weld dua dengan urutan pengelasan menerus yaitu sebesar

640.69 MPa, sedangkan total tegangan sisa terkecil terjadi pada pengelasan tack weld empat dengan urutan pengelasan simetri yaitu sebesar 362.06 MPa.

Dilihat dari hasil perbandingan deformasi dan tegangan sisa, dapat disimpulkan bahwa pengelasan tack weld empat dengan urutan pengelasan simetri adalah yang paling baik karena menghasilkan deformasi dan tegangan sisa terkecil.

5.2 Saran

Karena terdapat banyaknya kekurangan dalam Tugas Akhir ini, maka penulis memberikan bebarapa saran untuk perbaikan pada penelitian selanjutnya, yaitu :

Untuk mendapatkan hasil lebih sempurnanya lagi

disarankan untuk menambahkan bentuk deformasi yang sudah terjadi sebelum pengelasan pada model ANSYS.

Melakukan simulasi dengan variasi letak tack weld

dengan jumlah tack weld yang sama.

6. DAFTAR PUSTAKA

Abit, M. dan Siddique, M., Numerical to Study the effect of Tack Weld and Root Gap on Welding Deformations and Residual Stresses of a Pipe – flange joint, International Journal of Pressure Vessels and Piping, 2005, 82:860-871.

Akbari, D. dan Sattari-Far, I, Effect of the Welding Heat Input on Residual Stresses in Butt-weld of

Dissimilar Pipe Joints, International Journal of

Pressure Vessels and Piping, 2009, 86:769-776.

Amarna, L, Pengaruh Residual Stress Pada Pengelasan

Pipa, Tugas Akhir, Institut Teknologi Sepuluh

Nopember, Surabaya, 1988.

Ansys 11 Documentation, Ansys Theory Reference.

Bandriyana,B., Perhitungan Distribusi Tegangan Sisa

Dalam Pengelasan Sambungan T Pada Sistem

Pemipaan, Pusat Teknologi Bahan Industri Nuklir,

Batan, 2006.

Cronje, M., Finite Element Modelling of Shielded Metal Arc Welding, Department of Mechanical Engineering Stellenbosch University, South Africa, 2005.

Deng, Dean dan Murakawa, Hidekazu, Prediction of

Welding Distortion and Residual Stress in a Thin

Plate Butt-Welded Joint, Computational Material

Science, 2008, 43:353-365.

Deng, Dean, FEM Prediction of Welding Residual Stress and Distortion in Carbon Steel Concidering Phase Transformation Effect, Material and Design, 2009, 30:359-366.

Goldak, Jhon A. danAkhlaghi, Mehdi, Computational Welding Mechanics, Carleton University, Ottawa Canada, 2005.

Kermanpur, A. dan Shamanian, M., Esfahani, Yaganeh, V, Three-dimensional Thermal Simulation and Experimental Investigation of GTAW

Circumferentially Butt-weld Incloy 800 Pipes,

Journal of Material Processing Technology, 2008, 199:295-303.

Pavelic V., Tanbakuchi R., Uyehara O. A. dan Myers, Experimental and Computed Temperature Histories in Gas Tungsten Arc Welding of Thin Plates, Welding Journal Research Supplement,1969, 48:295-305.

Sattari-Far, I. dan Javadi, Y., Influence of Welding

Sequence on Welding Distortions in Pipes,

International Journal of Pressure Vessels and Piping, 2005, 85:265-274.

Wiryo Sumarto, H dan Okumura, T, Teknologi Pengelasan Logam, Pradnya Paramita, Jakarta, 1996.

11

LAMPIRAN GAMBAR HASIL ANALISA STRUKTURa. Analisa Struktur Tack Weld 4 variasi 1 (menerus)

Gambar 6.1 Deformasi pada pipa (tack weld 4, urutan pengelasanmenerus)

Gambar 6.2 Deformasi pada elbow (tack weld 4, urutan pengelasanmenerus)

Gambar 6.3 Deformasi arah sumbu X (tack weld 4, urutan pengelasanmenerus)

Gambar 6.4 Deformasi arah sumbu Y (tack weld 4, urutan pengelasanmenerus)

Gambar 6.5 Tegangan sisa pada pipa (tack weld 4 urutan pengelasanmenerus)

Gambar 6.6 Tegangan sisa pada elbow (tack weld 4 urutan pengelasanmenerus)

b. Analisa Struktur Tack Weld 4 variasi III (Loncat)

Gambar 6.7 Deformasi pada pipa (tack weld 4, urutan pengelasanloncat)

Gambar 6.8 Deformasi pada elbow (tack weld 4, urutan pengelasanloncat)

Gambar 6.9 Deformasi arah sumbu X (tack weld 4, urutan pengelasanloncat)

Gambar 6.10 Deformasi arah sumbu Y (tack weld 4, urutan pengelasanloncat)

12

Gambar 6.11 Tegangan sisa pada pipa (tack weld 4, urutanpengelasanloncat)

Gambar 6.12 Tegangan sisa pada elbow (tack weld 4, urutan pengelasanloncat)

c. Analisa Struktur Tack Weld 3 variasi I (Loncat)

Gambar 6.13 Deformasi pada pipa (tack weld 3, urutan pengelasanmenerus)

Gambar 6.14 Deformasi pada elbow (tack weld 3, urutan pengelasanmenerus)

Gambar 6.15 Deformasi arah sumbu X (tack weld 3, urutan pengelasanmenerus)

Gambar 6.16 Deformasi arah sumbu Y (tack weld 3, urutan pengelasanmenerus)

Gambar 6.17 Tegangan sisa pada pipa (tack weld 3, urutan pengelasanmenerus)

Gambar 6.18 Tegangan sisa pada pelbow (tack weld 3, urutan pengelasanmenerus)

d. Analisa Struktur Tack Weld 3 variasi II (Loncat)

Gambar 6.19 Deformasi pada pipa (tack weld 3, urutan pengelasanloncat)

Gambar 6.20 Deformasi pada elbow (tack weld 3, urutan pengelasanloncat)

13

Gambar 6.21 Deformasi arah sumbu X (tack weld 3, urutanpengelasanloncat)

Gambar 6.22 Deformasi arah sumbu Y (tack weld 3, urutan pengelasanloncat)

Gambar 6.23 Tegangan sisa pada pipa (tack weld 3, urutan pengelasanloncat)

Gambar 6.24 Tegangan sisa pada elbow (tack weld 3, urutan pengelasanloncat)

e. Analisa Struktur Tack Weld 2 variasi I (Menerus)

Gambar 6.25 Deformasi pada pipa (tack weld 2, urutan pengelasanmenerus)

Gambar 6.26 Deformasi pada elbow (tack weld 2, urutan pengelasanmenerus)

Gambar 6.27 Deformasi arah sumbu X (tack weld 2, urutan pengelasanmenerus)

Gambar 6.28 Deformasi arah sumbu Y (tack weld 2, urutan pengelasan menerus)

Gambar 6.29 Tegangan sisa pada pipa (tack weld 2, urutan pengelasan menerus)

Gambar 6.30 Tegangan sisa pada pipa (tack weld 2, urutan pengelasan menerus)

14

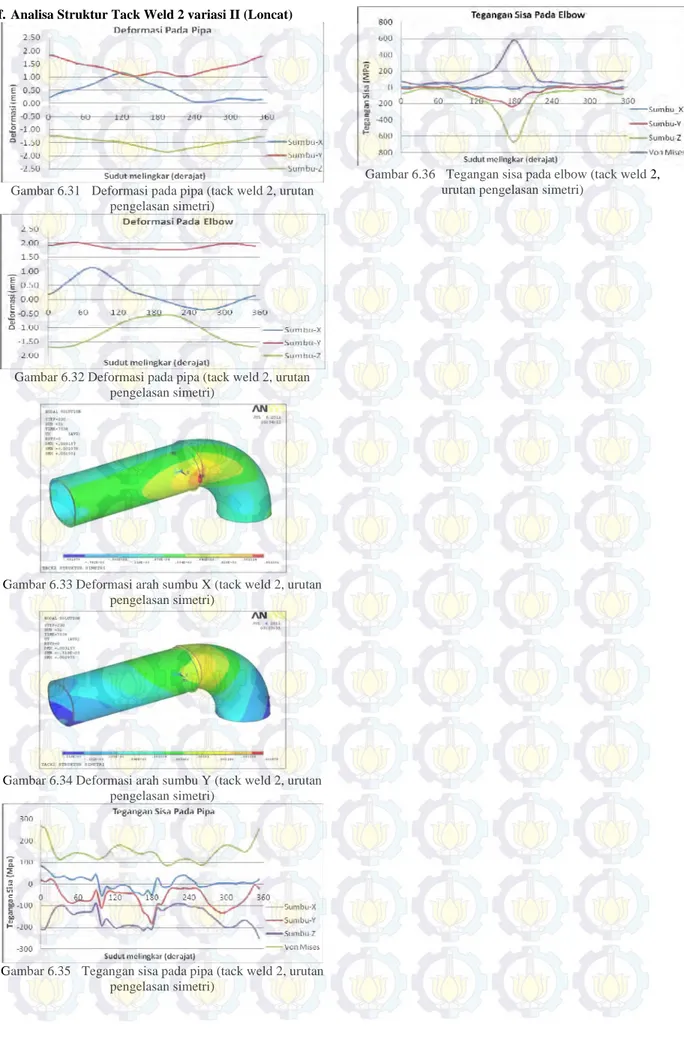

f. Analisa Struktur Tack Weld 2 variasi II (Loncat)Gambar 6.31 Deformasi pada pipa (tack weld 2, urutan pengelasan simetri)

Gambar 6.32 Deformasi pada pipa (tack weld 2, urutan pengelasan simetri)

Gambar 6.33 Deformasi arah sumbu X (tack weld 2, urutan pengelasan simetri)

Gambar 6.34 Deformasi arah sumbu Y (tack weld 2, urutan pengelasan simetri)

Gambar 6.35 Tegangan sisa pada pipa (tack weld 2, urutan pengelasan simetri)

Gambar 6.36 Tegangan sisa pada elbow (tack weld 2, urutan pengelasan simetri)