BAB 3

METODE PENELITIAN

3.1Alat-Alat Penelitian

Alat-alat yang digunakan pada penelitian ini adalah :

Nama Alat Merek

Beaker Glass Pyrex

Erlenmeyar Pyrex

Gelas Ukur Pyrex

Labu Takar Pyrex

Kaca Arloji

Termometer Fisher

Hot Plate Cimarec

Oven Carbolite Plat pencetak Membran dialysis Indikator Universal Desikator Sentrifugasi Himachi

Seperangkat alat TEM JSM-35 Sumandju Seperangkat alat uji tarik GOTECH AL 7000 M Seperangkat alat FT-IR Shimadzu

3.2Bahan Penelitian

Bahan-bahan yang digunakan pada penelitian ini adalah :

Bahan Merek

Tandan kosong sawit

HNO3 3,5% Merck NaNO2 Merck NaOH 2% Merck NaSO3 2% Merck NaOCl 1,75% Merck NaOH 17,5 % Merck H2O2 10% Merck H2SO4 48,84% Merck

Membran dialisis Spectra/Por Lateks pekat HA 60% KOH 10% Ca(NO3)2 Metanol p.a Sulfur 55% Wingstay 55% Occtocure 55% CHCl3 p.a CaCO3

3.3 Prosedur Kerja 3.3.1 Pembuatan Reagen

3.3.1.1 Pembuatan Larutan HNO3 3%

Sebanyak 53,8 mL HNO3 65% dan 10 mg NaNO2 dimasukkan kedalam labu takar

1000 ml. Kemudian diencerkan dengan akuadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.2 Pembuatan Larutan NaOH 2%

Sebanyak 10 g NaOH dimasukkan kedalam labu takar 500 ml. Kemudian diencerkan dengan akuadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.3 Pembuatan Larutan NaSO3 2%

Sebanyak 10 g Na2SO3 diencerkan dengan akuadest dalam labu takar 500 mL hingga

mencapai garis batas dan dihomogenkan.

3.3.1.4 Pembuatan Larutan NaOCl 1,75%

Sebanyak 73 mL NaOCl 12% dimasukkan ke dalam labu takar 500 mL. Kemudian diencerkan dengan akuadest hingga mencapai garis batas dan

dihomogenkan.

3.3.1.5 Pembuatan Larutan NaOH 17,5 %

Sebanyak 87,5 g NaOH dimasukkan kedalam labu takar 500 mL. Kemudian diencerkan dengan akuadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.6 Pembuatan Larutan H2O2 10%

Sebanyak 167 mL H2O2 30% dimasukkan ke dalam labu takar 500 mL. Kemudian

diencerkan dengan akuadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.7 Pembuatan Larutan H2SO4 48,84%

Sebanyak 251,7 mL H2SO4 97%dimasukkan kedalam labu takar 500 ml. Kemudian

diencerkan dengan aquadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.8 Pembuatan Sulfur 55%

Sebanyak 7,025 g deamin water kemudian ditambahkan 0,11 g KOH 10%, ditambahkan 0,35 g anchoid, dan ditambahkan 11 gram sulfur sedikit demi sedikit sambil di aduk menggunakan magnetik stirrer.

3.3.1.9 Pembuatan Wingstay 55%

Sebanyak 18,18 g deamin water kemudian ditambahkan 0,06 g NH4OH 23%,

ditambahkan 0.16 g anchoid, ditambahkan 2 g ammonium carsenat, dan ditambahkan 10 g wingstay sedikit demi sedikit sambil di aduk sampai halus.

3.3.1.10 Pembuatan ZnO 60%

Sebanyak 1,14 g deamin water kemudian ditambahkan 0,4 g anchoid sambil diaduk, ditambahkan 0.02 g NH4OH 23% dan ditambahkan ZnO 2 gam sedikit demi sedikit

3.3.1.11 Pembuatan ZDBC 50%

Sebanyak 2,4 g deamin water kemudian ditambahkan 2 g ammonium carsenat, ditambahkan 0.02 g bentonite dan ditambahkan 5 gram ZDBC sedikit demi sedikit sambil diaduk selama 24 jam sampai benar-benar larut dan menyatu.

3.3.2 Preparasi Serbuk TKS

Serat TKS dipisahkan dari cangkangnya, kemudian dicuci dengan air untuk menghilangkan pasir dan minyak pada TKS. Dikeringkan di bawah sinar matahari sampai kering. Dipotong-potong TKS hingga membentuk serat halus.

3.3.3 Isolasi α-Selulosa dari Tandan Kosong Sawit (TKS)

Sebanyak 75 g serat TKS dimasukkan ke dalam beaker glass, kemudian ditambahkan 1 L campuran HNO3 3,5% dan 10 mg NaNO2, dan dipanaskan di atas hotplate pada

suhu 90oC selama 2 jam. Setelah itu disaring dan ampas dicuci hingga filtrat netral. Selanjutnya di tambahkan dengan 750 mL larutan yang mengandung NaOH 2% dan Na2SO3 2% dan dipanaskan pada suhu 50oC selama 1 jam. Kemudian disaring dan

ampas dicuci hingga filtrat netral. Selanjutnya dilakukan pemutihan dengan 250 mL larutan NaOCl 1,75% pada suhu 70oC selama 30 menit. Kemudian disaring dan ampas dicuci hingga filtrat netral. Setelah itu dilakukan pemurnian α-selulosa dari sampel dengan 500 mL larutan NaOH 17,5 % pada suhu 80oC selama 30 menit. Kemudian disaring dan dicuci hingga filtrat netral. Kemudian dilanjutkan pemutihan dengan H2O2 10% pada suhu 60oC, disaring dan α-selulosa dicuci. Kemudian

3.3.4 Isolasi NKS dari α-Selulosa Tandan Kosong Sawit

Sebanyak 1 g α-selulosa dilarutkan dalam 20 mL H2SO4 48,84% pada suhu 45oC

selama 25 menit. Kemudian didinginkan dan ditambahkan dengan 25 mL akuadest, lalu didiamkan selama satu malam hingga terbentuk suspensi. Suspensi yang terbentuk disentrifugasi dengan kecepatan 10.000 rpm selama 20 menit hingga pH netral. Kemudian diultrasonifikaasi selama 10 menit, setelah itu dimasukkan ke dalam membran dialisis yang telah direndam dalam 100 mL akuadest, didiamkan selama 8 hari sambil diaduk dengan batu/magnet. Kemudian akuadest diuapkan pada suhu 70oC hingga diperoleh nanokristal selulosa (Johar, 2012).

3.3.5 Pembuatan Lembaran Produk Lateks Alam 3.3.5.1 Pembersihan Plat Pencetak

Plat pencetak dicuci dengan merendamnya dalam asam asetat 10% dan KOH 10%, kemudian dicuci dengan air hingga bersih. Plat pencetak yang telah bersih dikeringkan selamam 5 menit, kemudian dicuci dengan Ca(NO3)2 dan methanol,

kemudian dikeringkan (Harahap, 2010).

3.3.5.2 Pencetakan Lembaran Produk Lateks Alam

Pembuatan kompon lateks dilakukan dengan mencampurkan 161 g lateks HA 60 % dengan 5 g KOH 10 %, 3 g sulfur 50%, 5 g, filler nanokristal selulosa, 2 g wingstay 50 %, 6 g ZnO 60 %, 4 g ZDBC 50% diaduk dengan menggunakan bata/magnet selama 2 jam, kemudian kompon lateks dipravulkanisasi pada suhu 700C, dan ditentukan tahap pematangan kompon lateks dengan teknik bilangan CHCl3.

Kemudian kompon lateks yang telah dipravulkanisasi dimasturasi selama 24 jam, kemudian disaring. Kompon hasil maturasi dituangkan ke dalam plat pencetak yang telah dipersiapkan. Kemudian plat dikeringkan pada suhu kamar. Kemudian kompon

divulkanisasi pada suhu 120oC selama 30 menit. Lalu dikeringkan, dan dilepas dari plat pencetak (Harahap, 2010).

Tabel 3.1 Formulasi Kompon dengan Variasi NKS

Bahan Formula(phr) I II III IV V VI Lateks HA 60% 100 100 100 100 100 100 KOH 10% 2,9 2,9 2,9 2,9 2,9 2,9 Sulfur 50% 1,7 1,7 1,7 1,7 1,7 1,7 NKS 0 0,6 1,2 1,8 2,4 3,0 Wingstay 50% 1,2 1,2 1,2 1,2 1,2 1,2 ZnO 50% 3,5 3,5 3,5 3,5 3,5 3,5 ZDBC 60% 2,5 2,5 2,5 2,5 2,5 2,5 Jumlah 111,8 112,4 113 113,6 114,2 114,8

3.3.6 Analisa Gugus Fungsi Dengan Spektroskopi Fourier Transform Infrared

Sampel dipreparasi alam bentuk bubur (mull). Bubur diperiksa dalam sebuah film tipis yang diletakkan diantara lempengan-lempengan garam yang datar. Pengujian dilakukan dengan menjepit film hasil campuran pada tempat sampel. Kemudian film diletakkan pada alat kea rah sinar infra merah. Hasilnya akan diperoleh spectrum puncak adsorbs infra merahdari sampel berupa plot bilangan gelombang (cm-1) dan persen transmitansi (%T) dimonitor dengan rentang bilangan gelombang 4000-500 cm-1.

3.3.7 Uji Morfologi menggunakan Transmission Electron Microscopy

Analisa morfologi nanokristal selulosa dilakukan dengan menggunakan alat TEM JEOL JEM 1400 dengan tegangan sebesar 120 kV. Pertama-tama nanokristal selulosa ditetesi dengan cairan ammonium molibdat 2%, kemudian cairan yang terbentuk di perangkap dalam resin. Selanjutnya dilakukan pemotongan dengan menggunakan microgrid untuk memperoleh nanokristal tunggal (single nanocrystal). Nanokristal tunggal yang terbentuk dimasukkan ke dalam kisi karbon untuk dilakukan pengujian TEM. Dari analisa permukaan menggunakan TEM dapat dihitung ukuran nanokristal selulosa menggunakan persamaan (3.1) (Chang, 2010).

𝑝𝑝𝑑𝑑𝑆𝑆𝑝𝑝𝑑𝑑𝑆𝑆𝑆𝑆𝑖𝑖𝑖𝑖𝑑𝑑𝑆𝑆𝑑𝑑

𝑝𝑝𝑑𝑑𝑆𝑆𝑝𝑝𝑑𝑑𝑆𝑆𝑆𝑆𝑖𝑖𝑆𝑆𝑑𝑑𝑑𝑑𝑆𝑆𝑑𝑑𝑆𝑆𝑑𝑑𝑆𝑆𝑑𝑑𝑑𝑑𝑝𝑝𝑑𝑑𝑑𝑑 =

𝑢𝑢𝑖𝑖𝑢𝑢𝑑𝑑𝑑𝑑𝑆𝑆𝑖𝑖𝑖𝑖𝑑𝑑𝑆𝑆𝑑𝑑

𝑋𝑋 (3.1)

3.3.8 Analisa Permukaan Dengan Scanning Electron Microcopy

Proses pengamatan mikroskopis menggunakan SEM dilakukan pada permukaan patahan sampel. Mula-mula sampel dilapisi dengan emas bercampur palladium dalam suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan menggunakan mesin SEM-edx-bruker-carl EVOAMA 10, selanjutnya sampel disinari dengan pancaran elektron bertenaga 20 kV pada ruangan khusus sehingga sampel mengeluarkan elektron sekunder dan elektron yang terpental dapat dideteksi oleh detektor Scientor yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar CRT (Cathode Ray Tube) selama 4 menit. Kemudian coating dengan tebal lapisan 400 Amstrong dimasukkan ke dalam spesimen Chamber pada mesin SEM (JSM-35C) untuk dilakukan pemotretan. Hasil pemotretan dapat disesuaikan dengan perbesaran yang diinginkan.

3.3.9 Uji Kekuatan Tarik

Pengujian kekuatan tarik dilakukan dengan menggunakan alat uji tarik GOTECH AL 7000M dengan kecepatan tarik 5 mm/menit dan beban 2000 kgf. Spesimen dijepit menggunakan griff pada alat tersebut, kemudian diatur tegangan, regangan dan satuannya. Tekan tombol start untuk memulai uji pada spesimen sampai putus. Dari data load (tegangan) dan stroke (regangan) yang diperoleh dapat dihitung kekuatan tarik, kemuluran dan modulus Young’s dari masing-masing spesimen.

3.3.10 Swelling Indeks

Swelling index adalah pembesaran tiga dimensi dimana jaringan mengabsorpsi pelarut hingga mencapai derajat kesetimbangan swelling. Swelling indeks dapat diketahui dengan merendamkan lembaran produk karet alam berdiameter 38 mm ke dalam pelarut CHCL3 selama 25 menit, kemudian diukur diameter pengembangan

yang terjadi selama perendaman dengan menggunakan persamaan (3.2) :

3.4 Bagan Penelitian

1. Preparasi Sampel TKS

Tandan Kosong Sawit (TKS)

Serat TKS

Dicuci hingga bersih

Dikeringkan di bawah sinar matahari

hingga kering

2. Isolasi α - Selulosa dari TKS

75 g serbuk TKS

Dimasukkan ke dalam beaker glass 2000 mL

Ditambahkan 1 L campuran HNO3 3,5% dan 10 mg NaNO2 Dipanaskan pada suhu 90oC sambil diaduk selama 2 jam Disaring dan ampas dicuci hingga filtrat netral

Residu Filtrat

Ditambahkan dengan 750 mL NaOH 2% dan Na2SO3 2% pada

suhu 50oC selama 1 jam sambil diaduk Disaring dan ampas dicuci hingga filtrat netral Residu

Residu

Filtrat

Diputihkan dengan 250 mL NaOCl 1,75% pada suhu 70oC

selama 30 menit sambil diaduk

Disaring dan ampas dicuci hingga filtrat netral

Ditambahkan dengan 500 mL NaOH 17,5% pada suhu 80oC

selama 30 menit sambil diaduk

Disaring dan ampas dicuci hingga filtrat netral

Diputihkan dengan H2O2 10% pada suhu 60oC selama 15 menit sambil diaduk

Disaring dan dicuci dengan aquadest

Filtrat Filtrat

Alpha Selulosa

Alpha Selulosa basah

Dikeringkan pada suhu 60oCdi dalam oven selama 4 jam

Alpha Selulosa Kering

Dikarakterisasi dengan FTIR

3. Isolasi Nanokristal Selulosa dari α – Selulosa TKS 1 g Alpha Selulosa

Dihidrolisis dengan 20 mL H2SO4 48,84%

Dipanaskan sambil diaduk pada suhu 45oC selama 25 menit Didinginkan

Ditambahkan 25 mL aquadest Dibiarkan selama satu malam Dipisahkan suspensi yang terbentuk

Suspensi

Dimasukkan ke dalam kuvet

Disentrifugasi dengan kecepatan 10.000 rpm selama 20 menit hingga pH netral

Diultrasonifikasi selama 15 menit dengan power 60% Dimasukkan ke dalam membran dialisis yang telah direndam dengan 100 mL aquadest pada suhu 40oC

Diaduk selama 8 hari

Diuapkan aquadest pada suhu 60oC selama 5 jam

Larutan

Nanokristal Selulosa

Analisis morfologi dengan TEM

4. Proses Pembersihan Plat Pencetak Plat pencetak

Dicuci dengan asam asetat 10% Dicuci dengan KOH 10% Dicuci dengan air

Plat pencetak yang telah bersih

Dikeringkan selama 5 menit Plat pencetak yang telah kering

Dicuci dengan Ca(NO3)2 dan metanol Plat pencetak untuk sampel

5. Pembuatan Film Nanokomposit

Ditambahkan KOH 10% 5 g Ditambahkan sulfur 50% 3 g Ditambahkan nanokristal selulosa Ditambahkan wingstay 50% 2 g Ditambahkan ZnO 50% 6 g Ditambahkan ZDBC 50% 4 g Diaduk selama 2 jam

161 g lateks HA 60%

Bahan-bahan kompon

Dipanaskan pada suhu 70oC selama 30 menit

Ditentukan tahap pematangan dengan teknik bilangan CHCl3

Dimaturasi selama 24 jam Di uji nilai TSC

Dituangkan kompon ke dalam plat pencetak Dikeringkan pada suhu kamar

Divulkanisasi di dalam oven pada suhu 120oC selama 30 menit

kompon hasil vulkanisasi Didinginkan Produk lembaran lateks karet alam

6. Karakterisasi Produk

Produk lembaran lateks karet alam Dikarakterisasi

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Hasil Isolasi α-selulosa dari Tandan Kosong Sawit (TKS)

Melalui serangkaian proses delignifikasi, pemutihan, dan proses pemurnian maka diperoleh α-selulosa yang berwarna putih. Pada tahap isolasi α-selulosa digunakan 75 g serbuk TKS, dan pada akhir proses dihasilkan α-selulosa murni sekitar 30,24 g (40,32% dari berat awal TKS). Hasil α-selulosa yang diperoleh dari penelitian ini dapat dilihat pada Gambar 4.1

Gambar 4.1 (a) Serat TKS yang telah dihaluskan (b) α-selulosa yang Diisolasi dari TKS

4.1.2 Hasil Produksi Nanokristal Selulosa dari α-selulosa

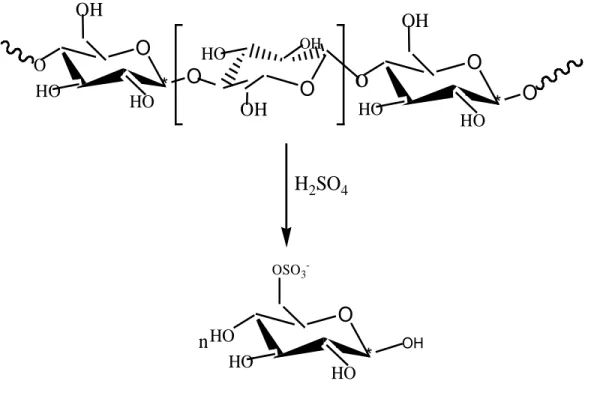

α-selulosa yang telah diperoleh kemudian dihidrolisis dengan menggunakan H2SO4

48,84% sehingga diperoleh nanokristal selulosa berbentuk kristal jarum bening. Dari 1 g α-selulosa yang digunakan dalam proses isolasi melalui proses hidrolisis dan didialisis selama 8 hari dengan menggunakan membran dialisis hanya diperoleh nanokristal selulosa sebanyak 0,18 g (18% dari massa awal α-selulosa). Hasil nanokristal selulosa dari α-selulosa yang diperoleh dapat dilihat dari Gambar 4.2.

Gambar 4.2 Nanokristal Selulosa

4.1.3. Produk Lembaran Lateks Alam

Nanokristal selulosa yang diperoleh dicampurkan dengan lateks pekat karet alam dengan perbandingan yaitu 0 phr, 0,6 phr, 1,2 phr, 1,8 phr, 2,4 phr dan 3 phr. Proses pencampuran dilakukan dengan pengadukan selama 2 jam kemudian dilakukan pravulkanisasi pada suhu 70oC selama 30 menit, dan dimaturasi selama 24 jam. Setelah itu, kompon hasil maturasi dituangkan ke dalam plat pencetak dengan ukuran 15 cm x 7 cm dan selanjutnya divulkanisasi pada suhu 120oC selama 30 menit. Produk Lembaran Lateks Alam yang dihasilkan dapat dilihat pada Gambar 4.3.

Gambar 4.3 Produk Lembaran Lateks Alam

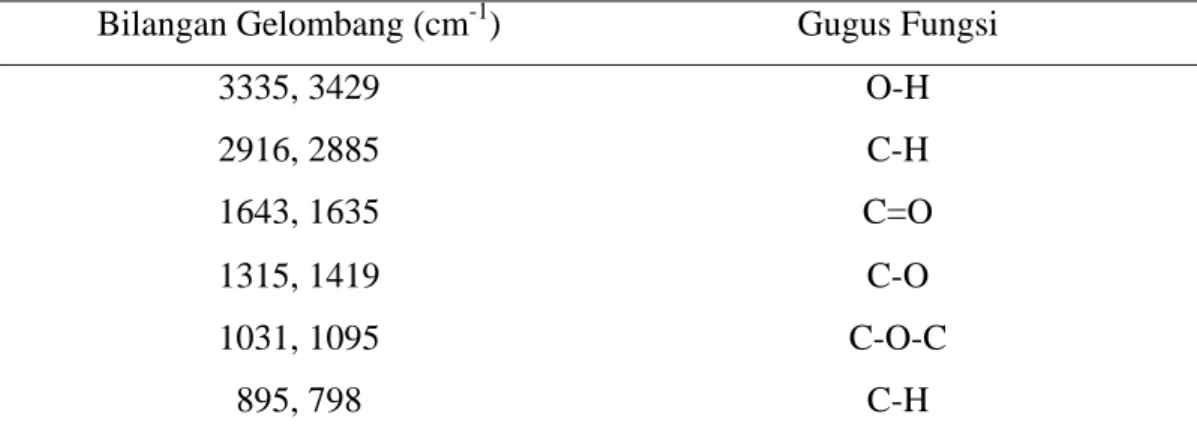

4.1.3 Hasil Analisa Gugus Fungsi dengan Spektroskopi FTIR

Hasil analisa gugus fungsi α-selulosa dan nanokristal selulosa dengan menggunakan spektroskopi FTIR dapat dilihat pada Gambar 4.4 dan Tabel 4.1.

4000 3500 3000 2500 2000 1500 1000 500 20 40 60 80 100 798 1095 1419 1635 2885 3429 895 1031 1159 1315 1643 2916 3335 Tr an sm ita ns i ( % ) Bilangan Gelombang (cm-1 ) Nanokristal Selulosa Alpha Selulosa

Gambar 4.4 Spektrum FTIR dari α-Selulosa dan NKS

Tabel 4.1 Daerah Absorbansi untuk Gugus Fungsi dari α-selulosa dan nanokristal selulosa (NKS)

Bilangan Gelombang (cm-1) Gugus Fungsi

3335, 3429 O-H 2916, 2885 C-H 1643, 1635 C=O 1315, 1419 C-O 1031, 1095 C-O-C 895, 798 C-H

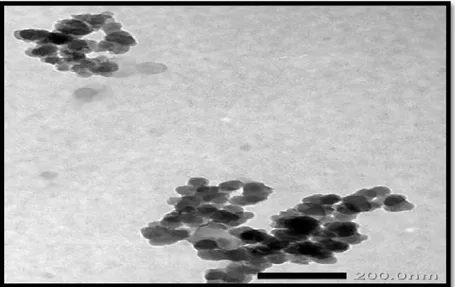

4.1.4 Hasil Analisa Morfologi dengan Transmission Electron Microscopy (TEM)

Transmission Electron Microscopy merupakan teknik analisis yang digunakan untuk mengetahui morfologi serta ukuran partikel dari suatu molekul. Pada penelitian ini, analisa TEM digunakan untuk mengamati dan mengukur diameter dari NKS yang diisolasi dari tandan kosong sawit (TKS).

Analisa morfologi NKS dilakukan dengan menggunakan alat TEM JEOL JEM-1400 dengan skala 200 nm. Pada analisis menggunaakan TEM ini terlihat bahwa NKS yang dihasilkan memiliki ukuran partikel yang berbeda-beda. Berdasarkan pengukuran, diperoleh panjang diameter nanokristal selulosa sebesar 47,46 nm, dimana NKS yang dianalisa telah memenuhi kriteria dari nanteknologi yang memiliki skala 1-100 nm.

Hasil analisis morfologi nanokristal selulosa menggunakan TEM dapat dilihat pada Gambar 4.5

Gambar 4.5 Hasil Analisi Morfologi Nanokristal Selulosa Menggunakan TEM

4.1.5 Hasil Pengujian Kandungan Padatan Total (TSC%)

Untuk menentukan nilai TSC yaitu dengan cara menimbang sampel basah, kemudian dipanaskan pada suhu 100oC selama 3 jam, kemudian ditimbang sampel kering hasil pemanasan, maka nilai TSC dapat ditentukan dengan Persamaan 4.3:

𝑇𝑇𝑆𝑆𝑇𝑇 % = Berat sampel keringberat sampel basah x 100% (4.3) Perhitungan untuk lembaran lateks alam tanpa bahan pengisi (0 phr) NKS, berat sampel basah yaitu 3,32 gram, dan setelah dipanaskan berat sampel kering yaitu 1,96 gram, maka nilai TSC dari sampel adalah:

𝑇𝑇𝑆𝑆𝑇𝑇 % = 13,97 g,33 gx 100 % 𝑇𝑇𝑆𝑆𝑇𝑇 % = 59,16 %

Nilai pengujian TSC% sesudah maturasi yang diperoleh dari produk lembaran lateks karet alam dengan bahan pengisi nanokristal selulosa dapat dilihat dari Tabel 4.2 Tabel 4.2 Nilai TSC (%) Sesudah Maturasi

No Komposisi produk lateks alam Berat sampel basah (Gram) Berat sampel kering (Gram) TSC (%) 1 Lateks pekat 3,33 1,97 59,16 2 Lateks pekat + 0,6 phr NKS 6,93 4,27 61,62 3 Lateks pekat + 1,2 phr NKS 9,27 5,77 62,24 4 Lateks pekat + 1,8 phr NKS 6,14 3,8 61,89 5 Lateks pekat + 2,4 phr NKS 9,09 5,52 60,73 6 Lateks pekat + 3,0 phr NKS 9,26 5,58 60,26

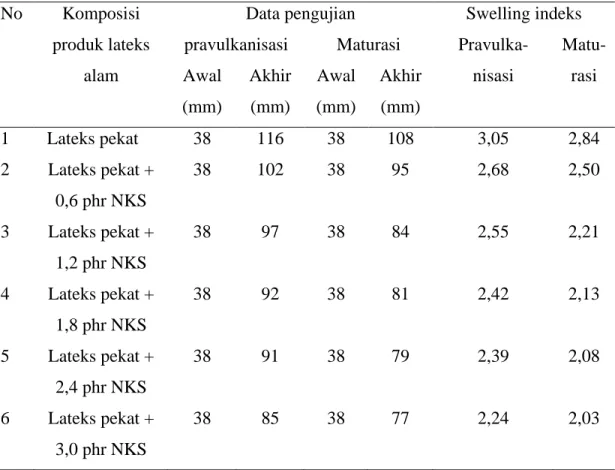

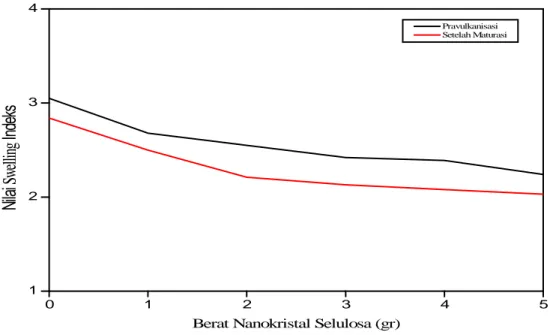

4.1.6 Hasil Pengujian Swelling Indeks

Nilai swelling indeks ditentukan sesuai dengan ASTM D 3615. Lembaran nanokomposit dibentuk secara bulat dengan diameter 38 mm dengan metode perendaman dalam klorofom selama 25 menit, untuk memungkinkan pengembangan guna mencapai kesetimbangan difusi, kemudian permukaan sampel yang mengembang diukur dengan menggunakan kertas grafik.

Perhitungan untuk lembaran lateks alam tanpa bahan pengisi (0 phr) NKS, diameter lembaran lateks alam pravulkanisasi setelah mengembang adalah 116 mm, maka nilai swelling indeksnya adalah:

𝑖𝑖𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆 indeks = 116 mm 38 mm 𝑖𝑖𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆𝑆 indeks = 3,05

Nilai Swelling Indeks Lembaran Lateks Alam Pravulkanisasi dan Setelah Maturasi dapat dilihat pada Tabel 4.3.

Tabel 4.3 Nilai Swelling Indeks Lembaran Lateks Alam Pravulkanisasi dan Setelah Maturasi

No Komposisi produk lateks

alam

Data pengujian Swelling indeks pravulkanisasi Maturasi Pravulka-

nisasi Matu-rasi Awal (mm) Akhir (mm) Awal (mm) Akhir (mm) 1 Lateks pekat 38 116 38 108 3,05 2,84 2 Lateks pekat + 0,6 phr NKS 38 102 38 95 2,68 2,50 3 Lateks pekat + 1,2 phr NKS 38 97 38 84 2,55 2,21 4 Lateks pekat + 1,8 phr NKS 38 92 38 81 2,42 2,13 5 Lateks pekat + 2,4 phr NKS 38 91 38 79 2,39 2,08 6 Lateks pekat + 3,0 phr NKS 38 85 38 77 2,24 2,03

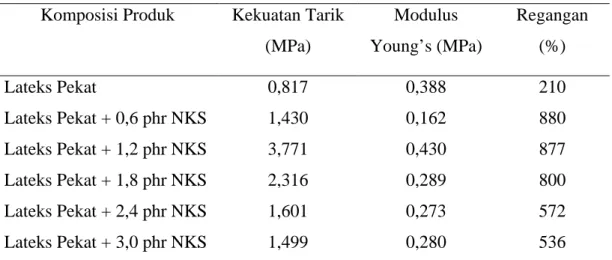

4.1.7 Hasil Analisis Sifat Mekanik Produk Lembaran Lateks Alam

Analisis sifat mekanik dari Produk Lembaran Lateks Alam dengan dilakukan dengan menggunakan uji tarik ASTM D-368 tipe IV. Hasil analisa dapat dilihat pada Tabel 4.4.

Tabel 4.4 Nilai Kekuatan Tarik, Modulus Young’s, dan Regangan dari Produk Lembaran Lateks Alam

Komposisi Produk Kekuatan Tarik (MPa) Modulus Young’s (MPa) Regangan (%) Lateks Pekat 0,817 0,388 210 Lateks Pekat + 0,6 phr NKS 1,430 0,162 880 Lateks Pekat + 1,2 phr NKS 3,771 0,430 877 Lateks Pekat + 1,8 phr NKS 2,316 0,289 800 Lateks Pekat + 2,4 phr NKS 1,601 0,273 572 Lateks Pekat + 3,0 phr NKS 1,499 0,280 536

Berdasarkan hasil uji sifat mekanik produk lembaran lateks alam pada Tabel 4.4 dapat diketahui bahwa yang memiliki sifat mekanik optimum yaitu pada lembaran nanokomposit dengan variasi berat bahan pengisi NKS sebesar 1,2 phr. Untuk kekuatan tarik, modulus Young’s dan regangan, yaitu masing-masing 5,249 MPa, 0,615 MPa, dan 877%.

4.2 Pembahasan

4.2.1 Isolasi α-Selulosa dari Tandan Kosong Sawit

Sebelum dilakukan proses isolasi α-selulosa, dilakukan pencucian serat TKS yang bertujuan untuk menghilangkan zat pengotor seperti minyak dan pasir, sehingga tidak menggannggu dalam proses isolasi. Serat TKS yang telah dicuci dikeringkan dan kemudian digunting hingga membentuk serat halus sehingga mempermudah proses isolasi.

Tahap pertama dari isolasi α-selulosa ini yaitu proses delignifikasi dengan menggunakan campuran HNO3 3,5% dan NaNO2 dengan pemanasan yang bertujuan

untuk menghilangkan lignin dimana akan terbentuk nitrolignin yang larut dalam air (Ohwoavworhua, 2005). Tahap selanjutnya proses pembuatan pulp, dimana pada penelitian ini dilakukan secara kimia, yaitu dengan proses kraft menggunakan campuran NaOH 2% dan Na2SO3 3% dengan pemanasan, pada proses ini NaOH

merupakan bahan kimia pemasak utama dan natrium sulfit merupakan komponen aktif tambahan. Selama proses digesti (pemasakan) polimer lignin akan terdegradasi dan kemudian larut dalam air (Damat, 1989). Larutnya lignin ini disebabkan terjadinya transfer ion hidrogen dari gugus hidroksil fenolik pada lignin oleh ion hidroksil dari NaOH (Gilligan, 1974). Reaksi Lignin dengan Gugus Hidroksil dari NaOH dapat dilihat pada Gambar 4.6.

Gambar 4.6 Reaksi Lignin dengan Gugus Hidroksil dari NaOH (Gilligan,1974)

Proses digesti juga menyebabkan degradasi hemiselulosa menjadi D-xilosis dan monosakarida lainnya, yang menghasilkan pulp dan lindi yang berwarna kecoklatan, dan menghasilkan bau sehingga dilakukan pemutihan. Tahap pemutihan (bleaching) dilakukan dengan penambahan NaOCl 1,75% sehingga menghasilkan pulp yang lebih cerah dan putih.

α-selulosa yang dihasilkan pada tahap ini masih belum murni dimana masih mengandung β-selulosa dan γ-selulosa. Oleh karena itu perlu dilakukan pemisahan α-selulosa dari β-α-selulosa dan γ-α-selulosa yang dilakukan dengan menggunakan larutan NaOH 17,5% dimana β-selulosa dan γ-selulosa akan larut, sedangkan α-selulosa akan mengendap. Dari proses ini α-selulosa yang dihasilkan berwarna kuning kecoklatan.

Untuk menghilangkan warna tersebut dilakukan pemutihan dengan menggunakan H2O2 10%. α-selulosa yang diperoleh berbentuk pulp berwarna putih yang kemudian

dikeringkan di dalam oven pada suhu 600C selama 4 jam.

4.2.2 Isolasi Nanokristal Selulosa dari α-Selulosa

Pada proses isolasi nanokristal selulosa dilakukan melalui beberapa tahapan. Tahap pertama yaitu hidrolisis α-selulosa dengan menggunakan H2SO4 48,84%

selama 25 menit. Tujuan dari proses ini adalah untuk memecah daerah amorf selulosa sehingga yang diperoleh hanya daerah kristalin saja. Reaksi hidrolisis α-selulosa dengan menggunakan H2SO4 48,84% dapat dilihat pada Gambar 4.7.

O

OH O HO HO* O

O

HO OH OH OO

OH O HO HO*

O

H

2SO

4O

OSO3 -HO HO HO*

OHn

Selanjutnya dilakukan proses sentrifugasi serta penetralan dari suspensi yang terbentuk menghilangkan sisa-sisa asam dan bagian amorf yang masih berikatan dengan bagian kristal pada proses hidrolisis yang terbentuk selama proses hidrolisis berlangsung. Tahap selanjutnya adalah proses dialisis dengan menggunakan membran dialisis. Tujuan dari proses dialisis adalah untuk memisahkan partikel yang berukuran nanometer dari partikel yang bukan berukuran nanometer. Partkel yang berukuran nanometer akan berdifusi langsung keluar dari membran, sedangkan partikel yang bukan berukuran nanometer akan tertinggal di dalam membran. Tahapan terakhir adalah penguapan aquadest, sehingga pada tahap akhir akan diperoleh nanokristal selulosa yang berbentuk kristal jarum berwarna bening (Ohwoavworhua, 2005).

4.2.3 Analisa Gugus Fungsi dengan Spektroskopi FT-IR

Spektroskopi FT-IR merupakan suatu teknik analisis yang dilakukan untuk mengidentifikasi gugus fungsi dari suatu molekul dalam suatu sampel. Pada penelitian ini telah dilakukan analisa gugus fungsi menggunakan FT-IR untuk sampel α-selulosa dan nanokristal selulosa.

Dari Gambar 4.4 dapat diketahui bahwa spektrum untuk α-selulosa, dan NKS tidak menunjukkan perbedaan yang mencolok. Hal ini disebabkan karena keduanya berasal dari selulosa. Pada kedua spektrum FTIR Gambar 4.4 terdapat pergeseran pita serapan pada daerah bilangan gelombang 3335 cm-1 pada α-selulosa menjadi 3429 cm-1 pada NKS yang merupakan vibrasi gugus O-H, pergeseran pita serapan pada bilangan gelombang 2916 cm-1 pada α-selulosa menjadi 2885 cm-1 pada NKS yang merupakan vibrasi CH2, pergeseran pita serapan pada bilangan gelombang 1315 cm-1

pada α-selulosa menjadi 1419 cm-1

pada NKS yang merupakan vibrasi C-H, pergeseran pita serapan pada bilangan gelombang 1031 cm-1 pada α-selulosa menjadi 1095 cm-1 pada NKS yang merupakan vibrasi C-O-C, juga terdapat pita serapan pada 895 cm-1 pada α-selulosa dan 798 cm-1 pada NKS ini merupakan ikatan dari β-glikosidik antar unit glukosa dari selulosa (Sun dkk, 2004).

4.2.4 Analisis Morfologi Menggunakan TEM

Dari hasil analisi morfologi menggunakan TEM menunjukkan bahwa nanokristal selulosa merupakan kristal tunggal dimana partikel-partikel nanokristal selulosaal selulosa terpisah antara satu dengan yang lainnya. Selain itu, dapat juga diketahui ukuran partikel nanokristal selulosa yang bervariasi. Berdasarkan perhitungan yang dilakukan, maka diperoleh ukuran diameter nanokristal selulosa berkisar antara 47,46 nm. Adanya variasi diameter nanokristal selulosa ini disebabkan karena ukuran pori-pori dari membran dialisis yang digunakan berkisar antara 1-100 nm.

4.2.5 Analisa Swelling Indeks dan Total Solid Content dari Produk Lembaran Aateks Alam

Gambar 4.8 Grafik Nilai Swelling Indeks

Berdasarkan Gambar 4.9 nilai swelling indeks dari lembaran yang dihasilkan semakin berkurang dengan bertambahnya bahan pengisi NKS. Swelling indeks

0 1 2 3 4 5 1 2 3 4 Nila i S we llin g I ndek s

Berat Nanokristal Selulosa (gr)

Pravulkanisasi Setelah Maturasi

menurun menunjukkan bahwa lembaran yang dihasilkan telah mengalami sambung silang yang baik (Yuniati dkk, 2011).

Jumlah padatan total adalah banyaknya zat padat yang terdapat di dalam lateks yang tidak dapat menguap bila dikeringkan pada suhu 70oC selama 16 jam atau pada suhu 100oC selama 2 jam (Ompusunggu, 1989). Nilai TSC yang paling tinggi yaitu pada variasi bahan pengisi NKS sebanyak 1,2 phr. Nilai TSC dari kompon lateks menentukan kualitas produk lateks yang dihasilkan. Bila nilai TSC rendah maka kekuatan tarik produk semakin rendah. Sesuai dengan ASTM D 1076 dan ISO 2004 Mutu lateks pekat nilai TSC minimal adalah 61,5 %.

4.2.6 Analisa Sifat Mekanik Lembaran Produk Lateks Alam

Bahan pengisi NKS di dalam matriks polimer dapat memperkuat komposit, dikarenakan kuatnya ikatan kimia dan ikatan hidrogen yang terjadi antara NKS dan matriks polimer. Selain itu juga NKS memiliki homogenitas ukuran partikel, sehingga nanokristal selulosa dapat terdispersi dengan baik dan merata di dalam matriks polimer. Sifat mekanik dari komposit baik tegangan, regangan, dan modulus Young’s dipengaruhi oleh perbandingan NKS dan matriks polimer. Berdasarkan hasil uji kekuatan tarik pada Tabel 4.4 menunjukkan bahwa produk lembaran yang dihasilkan dengan pengisi NKS sebanyak 1,2 phr merupakan lembaran nanokomposit yang memiliki sifat mekanik kekuatan tarik, modulus Young’s, dan regangan yang paling optimum, yaitu masing-masing 3,771 MPa, 0,430 MPa dan 877 %.

Peningkatan sifat mekanik produk lembaran lateks alam pada penambahan bahan pengisi NKS sebanyak 1,2 phr. Hal ini karena NKS bersifat sebagai penguat, dapat meningkatkan kekuatan di daerah antarmuka bahan pengisi dan matriks,

sehingga bahan pengisi memiliki kemampuan untuk menahan tegangan yang diberikan pada matriks. Penurunan sifat kekuatan tarik yang terjadi pada nanokomposit, dikarenakan kuantitas bahan pengisi semakin banyak sedangakan kuantitas matriks semakin menurun sehingga daerah antar muka menjadi lemah, dan menyebabkan kekuatan tarik yang dimiliki oleh produk lembaran untuk menerima tegangan semakin menurun, dan menyebabkan terjadinya aglomerasi bahan pengisi sehingga terjadi penurunan transfer tegangan dari matriks ke bahan pengisi.

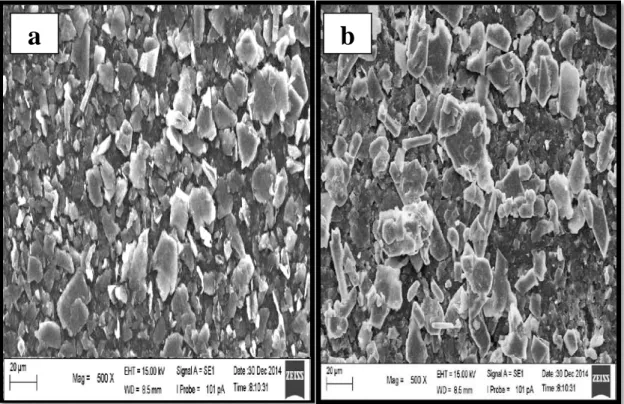

4.2.7 Analisa Morfologi dengan Scanning Elektron Microcopy

Analisa morfologi dengan menggunakan SEM untuk mengamati permukaan dari lembaran nanokomposit berbasis lateks pekat karet alam. Berdasarkan hasil analisa morfologi dengan menggunakan SEM menunjukkan perbedaan pada permukaan lembaran nanokomposit lateks pekat tanpa pengisi dan dengan pengisi NKS. Morfologi dengan pengisi NKS menunjukkan agregat yang lebih besar dibandingan dengan morfologi SEM tanpa bahan pengisi, hal ini karena adanya agregat dari NKS yang melapisi permukaan matriks karet alam, sehingga juga memberikan pengaruh pada dari sifat mekanik lembaran nanokomposit menjadi meningkat.

Gambar 4.9 Morfologi SEM Lembaran Produk Lateks Alam a)Tanpa bahan pengisi dengan Pembesaran 500x dan b) Bahan pengisi 1,2 phr dengan Perbesaran 500x

b

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Isolasi α – selulosa dan NKS dari TKS telah berhasil dilakukan. Isolasi NKS dari TKS dengan 2 (dua) tahap, yaitu tahap pertama proses isolasi α – selulosa dengan proses delignifikasi dan pulping, tahap kedua proses isolasi NKS dari α – selulosa dengan proses hidrolisis asam, menggunakan H2SO4 48,84%.

2. Analisa morfologi dengan Scanning Electron Microscopy (SEM) pada produk lateks karet alam menunjukkan agregat yang terbentuk pada produk lateks karet alam dengan bahan pengisi NKS lebih besar dan banyak dibandingkan dengan agregat yang terlihat pada produk lateks karet alam tanpa bahan pengisi. 3. Hasil analisa sifat mekanik produk lateks alam yang paling optimum, yaitu

pada produk lateks alam dengan penambahan bahan pengisi NKS sebanyak 1,2 phr. Untuk kekuatan tarik, modulus Young’s, dan regangan masing-masing 3,771 MPa, 0,430 MPa dan 877%.

5.2 Saran

1. Untuk peneliti selanjutnya disarankan agar melakukan penelitian dengan memvariasikan faktor-faktor internal lain yang mempengaruhi sifat mekanik lembaran nanokomposit berbasis lateks (seperti variasi suhu dan waktu vulkanisasi).

2. Untuk peneliti selanjutnya agar melakukan perbandingan penggunaan jenis pelarut hidrolisis untuk menghasilkan nanokristal selulosa yang kemudian diaplikasikan sebagai bahan pengisi pada nanokomposit.