SIMULASI MODEL ALAT PENUKAR KALOR MENGGUNAKAN SOFTWARE ENGINERING UNTUK PEMANFAATAN

GAS BUANG BOILER SEBAGAI SUMBER KALOR PADA PROSES PENGERINGAN KERNEL

Mahyunis, ST, MT1, Arnold PG Lbn Gaol2, Aghib Ritaldi Siregar3

1,2,3

Teknik Pengolahan Hasil Perkebunan

Sekolah Tinggi Ilmu Pertanian Agrobisnis Perkebunan Medan

RINGKASAN

Pemanfaatan energi alternatif sangat di perlukan pada dunia industri, selain energgi alternatif tetapi juga perlu dilakukan optimasi dan pengghematan energi.Pabrik kelapa sawit saat ini sudah melakukan pengghemattan energi. Pabrik Kelapa Sawit membutuhkan uap pada proses pengolahan. Selama ini uap yang digunakan untuk pengolahan berasal dari uap sisa turbin.Penelitian ini bertujuan untuk memanfaatkan gas buang boiler sebagai sumber kalor pengganti uap di kernel dryer, alat yang digunakan untuk memanfaatkan gas buang ini adalah alat penukar kalor, oleh karena itu kajian dilakukan untuk mendapatkan model alat penukar kalor yang paling baik dalam pemanfaatan gas buang boiler dengan pendekatan simulasi software enginering komputer.Kajian ini dilakukan dengan tiga tahap. Tahap pengukuran lapangan, permodelan dan simulasi. Variabel yang di simulasi di ambil berdasarkan pengukuran di lapangan. Tahap modeling dengan menggunakan software enginering dengan luas penampang yang sama sebanyak tiga bentuk model. Tahap simulasi yaitu flow simulation dan trasient thermal. Berdasarkan hasil simulasi dapat disimpulkan dengan nilai kalor yang paling tinggi pada model bentuk ke tiga pada kondisi simulasi flow simulation model x3 14,1905 W/m2 dan kondisi simulasi transient thermal selama 20 detik model x3 36,3246W/m2.

I. PENDAHULUAN A. Latar Belakang

Sumber daya energi fosil sangat terbatas, ehingga pengelolaan energi tersebut harus dilakukan secara optimal, agar dapat menjamin ketahanan energi saat ini maupun dimasa datang. Namun pada kenyataannya, pengelolaan sumber daya energi belum dilakukan secara optimal. Upaya pencarian sumber energi alternatif selain energi fosil membuat masyarakat bersemangat untuk membuat terobosan-terobosan sebagai langkah mencari energi alternatif, misalnya saat ini sudah banyak kendaraan bermotor menggunakan energi listrik dalam bahan bakarnya, tidak menggunakan bahan bakar fosil lagi.

Selain mencari energi alternatif, masyarakat industri juga dihimbau untuk melakukan optimasi dan penghematan dalam penggunaan energi. Misalnya masyarakat menghemat listrik, konversi bahan bakar fosil ke nabati.

Pabrik kelapa sawit melakukan effisiensi energi dengan memanfaatkan sumber-sumber energi dari produk sampingan. Pabrik kelapa sawit menghasilkan produk sampingan yaitu fiber dan cangkang. Produk sampingan ini menjadi bahan bakar utama di boiler. Uap yang dihasilkan dari pembakaran digunakan turbin untuk menghasilkan energi listrik.

Selama proses pembakaran masih ada energi yang terbuang begitu saja, yaitu gas buang hasil pembakaran. Gas buang ini masih mengandung energi yang dapat dimanfaatkan kembali.

Alat yang digunakan untuk memanfaatkan gas buang tersebut adalah Alat Penukar Kalor (APK). APK mempunyai cara kerja menangkap energi panas gas asap dan mengalirkan udara bersih, sehingga udara bersih temperaturnya meningkat. Udara bersih ini dapat digunakan untuk proses pengolahan yang membutuhkan panas, salah satunya pengeringan di kernel dryer.

Saat ini pengeringan dikernel dryer masih menggunakan uap sisa dari Turbin

sebagai sumber kalor untuk pengeringan. Jika dilakukan subtitusi energi dari sumber kalor uap menjadi sumber kalor yang berasal dari gas asap. Dalam pemanfaatan ini membutuhkan bentuk alat penukar kalor yang paling effisien dalam mendistribusikan kalor.

Maka pada kajian ini akan dilakukan pemanfaatkan gas buang boiler sebagai sumber kalor proses pengeringan di kernel dryer dengan simulasi enginering komputer untuk mendapatkan model APK paling effektif.

B. Rumusan Masalah

Berkaitan dengan latar belakang di atas, penelitian ini mengkaji tentang pemanfaatan gas buang boiler sebagai sumber energi pada proses pengeringan kernel dryer.

1. Rumusan masalah pada kajian ini adalah:

a. Membuat model alat penukar kalor dengan bantuan program enginering solidworks.

b. Simulasi model alat penukar kalor menggunakan software enginering

solidworks(heatflux) dan ansys

workbench(transient thermal).

2. Kajian ini dilakukan berdasarkan dengan:

a. Temperatur gas asap sesuai pengukuran dilapangan.

b. Kecepatan gas asap sesuai pengukuran dilapangan.

c. Tekanan gas asap sesuai perhitungan. C. Tujuan Penelitian

1. Tujuan Umum

Mampu mensimulasikann model alat penukar kalor menggunakan software enginering komputer untuk pemanfaatan gas buang boiler sebagai sumber kalor pada proses pengeringan kernel. Tujuan tersebut meliputi dibawah ini:

a. Mendapatkan model alat penukar kalor dengan bantuan software enginering solidworks.

c. Mengetahui penyebaran kalor pada model dalam perubahan waktu dengan bantuan software enginering ansys workbench.

D. Manfaat Penelitian

Manfaat penelitian ini adalah:

1. Dapat menyelesaikan tugas akhir ini sebagai salah satu syarat untuk gelar sarjana sains terapan.

2. Sebagai informasi yang bermanfaat bagi pelaku industri kelapa sawit dalam memilih bentuk APK untuk pemanfaatan gas buang boiler.

3. Sebagai bahan pertimbangan untuk penelitian selanjutnya dalam pemanfaatan gas buang boiler.

II. TINJAUAN PUSTAKA

A. Pengolahan Inti Kelapa Sawit Stasiun biji pada PKS merupakan stasiun akhir untuk memperoleh inti sawit. Biji yang didapat dari pemisahan biji dan ampas (depericarper) dikirim ke stasiun ini untuk diperam, dipecah, dipisahkan antara inti dan cangkang. Inti dikeringkan sampai batas yang ditentukan, dan cangkang dikirim ke pusat pembangkit tenaga sebagai bahan bakar. Proses pengeringan inti pada Pabrik Kelapa Sawit merupakan suatu proses yang sangat berpengaruh pada kualitas kernel yang diproduksi.

B. Kernel Dryer

Kernel Dryer merupakan suatu alat yang digunakan pada pabrik kelapa sawit (PKS) untuk proses pengolahan inti yang berfungsi sebagai tempat penimbunan inti sementara dan untuk mengurangi kadar air pada inti sampai batasan tertentu (7%) atau sesuai dengan ketetapan perusahaan dengan menggunakan heater sebagai media pemanas yang dihembuskan

kedalam kernel dryer dengan

menggunakan fan blower untuk mengurangi kadar air pada inti tersebut (Naibaho,1998).

C. Perpindahan Panas

Panas berpindah dari benda yang bersuhu tinggi ke benda yang bersuhu lebih rendah dengan tiga cara, yaitu: 1. Konveksi

Konveksi merupakan perpindahan panas antara permukaan solid dan berdekatan dengan fluida yang bergerak atau mengalir dan itu melibatkan pengaruh konduksi dan aliran fluida. Laju perpindahan kalor secara konveksi dapat dinyatakan sebagai:

q= h.A(Ts-T ) Dimana :

h = koefisien perpindahan panas konveksi (W/m2.K)

A = luas penampang (m2) Ts = temperatur plat (K)

T = temperatur fluida yang mengalir dekat permukaan (K) D. Alat Penukar Kalor

Alat penukar kalor adalah suatu alat yang memungkinkan perpindahan panas dan bisa berfungsi sebagai pemanas maupun sebagai pendingin. Biasanya, medium pemanas dipakai uap lewat panas (super heated steam) dan air biasa sebagai air pendingin (cooling water). Perpindahan panas pada alat penukar kalor biasanya melibatkan konveksi masing-masing fluida dan konduksi sepanjang dinding yang memisahkan kedua fluida. Laju perpindahan panas antara kedua fluida pada alat penukar kalor bergantung pada besarnya perbedaan temperatur pada lokasi tersebut, dimana bervariasi sepanjang alat penukar kalor(Rofi Moch, A,2013).

E. Prosedur Finite Element Method (FEM)

Prosedur FEM standar dapat diringkas sebagai berikut.

1. Daerah Diskritasi.

Dimana nf adalah jumlah Degrees Of Freedom (DOF) pada node. Untuk padatan 3D, nf = 3, dan

Perhatikan bahwa komponen perpindahan juga dapat terdiri dari rotasi untuk struktur balok dan pelat. Vektor de dalam Pers. (2.13) adalah vektor perpindahan untuk seluruh elemen, dan memiliki bentuk

Oleh karena itu, DOF total elemen seluruh nd × nf. Dalam pers. (2.13), N adalah matrikiks fungsi bentuk untuk node dalam elemen, yang telah ditetapkan untuk mengasumsikan bentuk variasi perpindahan sehubungan dengan koordinat. Memiliki bentuk umum dari

, ,

= , , , , , ,

Keterangan

, , = matriks fungsi bentuk untuk node

, , = Untuk node 1

, , = Untuk node 2

, , = Untuk node Dimana Ni adalah matriks sub-fungsi

bentuk untuk komponen perpindahan, yang disusun sebagai

Dimana Nik adalah fungsi bentuk untuk komponen perpindahan k (DOF) pada node engan. Untuk padatan 3D, nf = 3, dan sering Ni1 = Ni2 = Ni3 = Ni. Perhatikan bahwa tidak perlu menggunakan fungsi bentuk yang sama untuk semua komponen perpindahan pada node. Sebagai contoh, kita sering menggunakan fungsi bentuk yang berbeda untuk pemindahan translasi dan rotasi.

Perhatikan bahwa pendekatan ini mengasumsikan perpindahan sering disebut metode perpindahan. Ada pendekatan FEM yang mengasumsikan tegangan sebaliknya, (Sonief As’ad . A . 2003).

F. Solidworks

Computational Fluid Dynamics

(CFD) adalah metode perhitungan dengan sebuah kontrol dimensi, luas dan volume dengan memenfaatkan bantuan komputasi komputer untuk melakukan perhitungan pada tiap-tiap elemen pembaginya.CFD adalah penghitungan yang mengkhususkan pada fluida. Mulai dari aliran fluida, perpindahan panas dan reaksi kimia yang terjadi pada fluida.

G. Ansys Workbench 14.5

Ansys Workbench 14.5 adalah salah satu perangkat lunak berbasiskan metode elemen hingga yang dipakai untuk menganalisa masalah-masalah rekyasa (engineering). Ansys Workbench 14.5 menyediakan fasilitas untuk berinteraksi antara solvers family ansys. Ansys Workbench 14.5 juga dapat berintegrasi dengan perangkat lunak cad (computer

aided Design) sehingga memudahkan

pengguna dalam membangun model geometri dengan berbagai perangkat lunak Cad. Beberapa perangkat lunak tersebut adalah Catia, Solidworks.

III. METODELOGI PENELITIAN A. Waktu dan Tempat

Penelitian ini dilakukan di Laboratorium Kampus Stipap dan PT. PP London Sumatera pada PKS Begerpang Tanjung Morawa pada bulan maret 2014 s.d September 2014.

B. Alat dan bahan

Alat-alat yang digunakan dalam proses penelitian ini antara lain adalah: 1. Boiler PT London Sumatera Tanjung

Morawa

boiler PT London Sumate Morawa seperti ditunjukkan p a. Spesifikasi boiler 1 PT.

Sumatera pada PKS Beg 1. Merk

HOSKIN 2. Kapasitas 3. Code

1998

4. Tekanan Kerja : 30 Bar 5. Model : TW 16 6. SN

7. Tahun : 2002 2. Anemometer

Anemometer digunak mengukur kecepatan udara chimney, anemometer yang menggunakan anemometer mo Tabel 1. tabel Spesifikasi an

3. Thermometer

Thermometer digunak mengukur temperatur keluar boiler, thermometer yang dig thermokopel.

Tabel 2. Tabel Spesifikasi te

4. Laptop

Laptop digunakan untuk desain dan simulasi m software enginering kompute dan Ansys workbench yang s di dalam komputer.

C. Metode penelitian Kajian ini menggunak simulasi (software enginering dengan mencoba beberapa va APK dengan kondisi kerja Simulasi ini dilakukan untuk m model APK yang pali menghasilkan kalor. Kajian i dengan beberapa tahapan

atera Tanjung pada table model kipas. anemometer

nakan untuk ar gas buang igunakan jenis

i termokopel

tuk merancang menggunakan ter Solidworks sudah diinstal

nakan metode ing) komputer variasi bentuk ja yang sama. k mendapatkan aling banyak ini dilakukan n diantaranya

adalah pengukuran lap model dan simulasi mod 1. Pengukuran lapang Sebelum melakuka dahulu melakukan peng yang akan di input keda data yang sudah di dap pengamatan seperti ditu 3. di bawah ini.

Table 3. Tabel Pengu

2. Pembuatan desain Desain model d menggunakan softwa Solidworks. Model yan tiga buah dengan luas sama sebesar 0,25 m² te yang berbeda. Hal ini d membandingkan model sama dan hanya bentu Beberapa desain model antara lain :

1. Model X1

Gambar 13. M 2. Model X2

Gambar 14. M

3. Model pipa X3

Gambar 15. M

3. Simulasi

apangan, pembuatan odel.

ngan

kan simulasi terlebih ngukuran untuk data dalam simulasi,

data-apatkan berdasarkan tunjukkan pada tabel

gukuran Lapangan

in model

dikerjakan dengan

tware enginering

Model yang telah dibuat di simulasikan dengan software enginering komputer. Software enginering yang digunakan adalah software enginering solidworks dan ansys workbench. Adapun langkah-langkah simulasi software enginering tersebut sebagai berikut:

a. Simulasi Solidworks

Flow simulation pada software

enginering solidworks dipergunakan utnuk mengetahui kondisi aliran fluida yang terjadi di dalam Alat Penukar kalor, beberapa tahap dalam Flow Simulation di dalam Solidworks adalah sebagai berikut:

1. Input Data

a. Computational Domain

b. Fluidsubdomains

Tahap input ini ialah Jenis fluida, kondisi fluida,dan inlet fluida, disini menggunakan fluida carbon dioxside karena gas asap merupakan gas carbon dioxside.

c. Boundary Conditions

- Inlet Velocity

Memasukan data kecepata laju gas asap

Tabel 4. Tabel parameter inlet velocity gas buang

Gambar 18. boundary Conditions

- Inlet environment pressure

Memasukan tekanan lingkungan yang ada di dalam bejana 567415,05 Pa.

2. Goals

Memasukan tujuan yang ingin diketahui,banyak tujuan dari input yang dimasukan antara lain;

a. Total Pressure

Mengetahui jumlah tekanan yang terjadi dalam bejana

b. Temperature Of Fluid

Mengetahui temperatur fluida di dalam fluida selama berjalan

c. Velocity

Mengetahui jumlah aliran kecepatangas buang di dalam bejana saat berjalan

d. Heat Flux

Total kalor yang dihasilkan dari aliran.

3. Tahap simulasi Flow Simulation Setelah model di ’’Run’’ maka akan dihasilkan beberapa tujuan yang dapat dilihat secara visual pada bejana.

a. Surface plots

Melihat keseluruhan kodisi di dalam bejana, kondisi temperature, kondisi tekanan, kondisi kecepatan aliran,sheare stress dan heat flux.

b. Flow trajectories

Untuk melihat kondisi aliran yang terjadi di dalam bejana, temperatur aliran, tekanan aliran, aliran kecepatan.

b. Simulasi Ansys Worksbench 14,5 Simulasi yang dilakukan di Ansys Workbench untuk mengetahui penyebaran nilai kalor dengan perbedaan waktu, total Heat Flux di dapat dari besarnya nilai Heat Flux terhadap model yaitu alat penukar kalor, besarnya nilai Heat Flux yang diberikan setiap model sesuai dengan jumlah kalor pada aliran fluida didalam alat penukar kalor. Tahap simulasi Ansys Workbench sebagai berikut:

a. Klik dua kali ikon software Ansys pada dekstop

b. Untuk membuka program Ansys setelah muncul lembar project pada

Ansys, pilih toolbar Transient

Thermal terdapat beberapa menu bar yaitu Enginering Data, Geometry, Model , Set Up, Solution, Result.

c. Enginering Data

Enginering Data digunakan untuk memilih spesifikasi material yang digunakan didalam simulasi, dalam simulasi ini menggunakan material Structural Steel yang di edit propertinya menjadi carbon steel.

d. Geometry

Menu Import Geometry

untuk mengimport model di An e. Model

Menu model untuk mes yaitu membuat node – node d akan di simulasi.

f. Set Up

Proses input data, yai nilai Heat flux yang di ber model berdasarkan berpa dihasilkan gas asap dan tem langkahnya seperti dibawah in

1. klik dua kali pada m kemudian akan mun mechanical, klik kanan p Insert , pilih ke seluruh bodi model,ma heat flux sesuai model

g. Solution

Solution digunakan

menentukan goals atau tujua yang sudah dimasukan, goals Heat Flux , k “Solve” untuk menjalankan pe

h. Result

Model yang telah di sim akan muncul hasil perhit komputer, hasil perhitunga dilihat berupa perubahan model yang disimulasi, seper bawah ini:

IV. HASIL DAN PEMBA

A. Hasil Flow Simulation S

Flow simulation iala

aliran, tipe aliran disini internal, tujuan flow simulati mengetahui kondisi aliran flu model yang disimulasi, a dilihat ialah hasil simulasi to temperature of fluid, velocity pada model x1, x2, dan x3. H gambar yang ditampilkan d surface plots dan flow trajecto 1. Model x1

yaitu besarnya erikan ke tiap kalor yang temperaturnya, ini:

menu set up, uncul display n pada , kemudian klik masukan nilai

an untuk

juan dari data ls di sini Total kemudian klik perhitunganya.

simulasi, maka hitungan oleh gannya dapat warna pada peri gambar di

BAHASAN

n Solidworks alah simulasi

ialah aliran ation ini untuk fluida terhadap analisa yang total pressure, ty dan heat flux Hasil simulasi dalam bentuk tor.

(a) (b

Gambar 29. (a). surface flow trajector Berdasarkan gamb dilihat nilai tekanan yan 567469,3814 Pa dan min Pa.

(b)

Gambar 30. (a). bagia bagian min b. Temperatur fluida

(a)

Gambar 31. (a). surfac Bagian maksimal dan m fluida

fluida(b). flow trajector

(a) (b

Gambar 32. (a). Bagia Bagian min

c. Velocity

(a) (b

Gambar 33. (a). Surface Flow trajector ang terjadi maksimal inimal 567381,3953

(b)

gian maksimal (b). inimal

da

(b)

face plot temperatur minimal temperatur

tor temperatur fluida

(b)

gian maksimal (b). inimal

(b)

(a) (b) Gambar 34. (a). Bagian mak

Bagian minimal

d. Sheare stress

Sheare stress adalah ti kegagalan material akibat te dari aliran yang mengalir di d sehingga dapat dilihat titi mengalami sheare stres mengalami tekanan dari gambar di bawah ini :\

Gambar 35. Surface plot she

e. Heat Flux

Gambar 37. Sureface He f. Tabel Hasil

Tabel hasil simulasi, di dapat dilihat tujuan yang Ditabel ini juga dapat dilihat j yang dianalisa selama sim tersebut dapat dilihat pada berikut ini:

Tabel 6. hasil simulasi m

1. Model x2

a. Total pressure

(a) (b)

aksimal (b).

tingkat resiko tekanan kerja i dalam model, itik-titik yang ress setelah aliran pada

sheare stress

eat Flux

di tabel inilah di inginkan. t jumlah iterasi imulasi. Tabel da gambar di

model x1

(b)

Gambar 38. (a). surface flow trajector

Berdasarkan gamb dilihat nilai tekanan yan rata-rata berdasarkan w Pa.

b. Velocity

Gambar 39. Flow Velocit Kecepatan rata-warna yang yang palin pada kecepatan 2,4893 m c. Temperatur fluida

(a)

Gambar 40. (a).surface fluida (b).flow trajector

Jika dilihat berda atas temperatur flu perubahan temperatur model selama alir maksimal temperatur flu 310,0015°C di dalam m temperaturnya 307,4223

d. Sheare stress Sheare stress ada kegagalan material aki dari aliran yang mengal sehingga dapat diliha mengalami sheare mengalami tekanan d gambar di bawah ini :

Gambar 41. Surface p

ce plot pressure (b). or pressure

mbar di atas dapat ang terjadi dianggap warna 567169,0372

low Trajector city

-rata berdasarkan ling banyak berada 3 m/s.

(b)

ce plot temperatur or temperatur fluida rdasakan gambar di

fluida mengalami r di seluruh bagian liran berlangsung, fluida yang mengalir model, dan minimal 23°C.

dalah tingkat resiko kibat tekanan kerja alir di dalam model, hat titik-titik yang

stress setelah

dari aliran pada

Berdasarkan gambar sheare stress tidak adanya tit pada pipa selama aliran berlan

e. Heat Flux

Gambar 42. Sureface He

f. Tabel Hasil

Tabel hasil simulasi, di dapat dilihat tujuan yang Ditabel ini juga dapat dilihat j yang dianalisa selama sim tersebut dapat dilihat pada berikut ini:

Tabel 7. hasil simulasi m

2. Model x3

a. Total pressure

(a) (b

Gambar 43. (a). Surface plot p Flow trajector pressu

Berdasarkan gambar d dilihat tidak ada perub menunjukan tekanan berbeda /di dominasi oleh warna biru.

b. Velocity

diatas titik titik-titik kritis angsung.

Heat Flux

di tabel inilah di inginkan. t jumlah iterasi imulasi. Tabel da gambar di

model x2

(b)

t pressure (b). ssure

di atas dapat ubahan yang da beda, warna

Gambar 44. Flo Berdasarkan gamb disimpulkan rata-rata menurut warna pada m/s.

c. Temperatur fluida

(a)

Gambar 45. (a). Surfac trajecto Jika dilihat berda atas temperatur flu perubahan temperatur model selama alir maksimal temperatur flu 310,0015°C di dalam m temperaturnya 305,7204

d. Sheare stress Sheare stress ada kegagalan material aki dari aliran yang mengal sehingga dapat diliha mengalami sheare mengalami tekanan d gambar di bawah ini :

Gambar 46. Surface p Berdasarkan gam sheare stress yang pa bagian ujung model, b keluar, besarnya teka 14,2555 Pa.

low trajector

mbar di atas dapat a kecepatan aliran a kecepatan 2,4493

(b)

face plot (b). Flow ctor

rdasakan gambar di fluida mengalami r di seluruh bagian liran berlangsung, fluida yang mengalir model, dan minimal 04 °C.

dalah tingkat resiko kibat tekanan kerja alir di dalam model, hat titik-titik yang

stress setelah

dari aliran pada

plotsheare stress ambar diatas titik

Gambar 47. bagian mak

e. Heat Flux

Gambar 48. Sureface He f. Tabel Hasil

Tabel hasil simulasi, di dapat dilihat tujuan yang Tabel tersebut dapat dilihat p di berikut ini:

Tabel 8. Hasil Simulasi M

B. Hasil simulasi Ansys 14,5

Analisys system yang d simulasi ini ialah transient th bagaimana penyebaran panas model jika diberi nilai therma sesuai dengan hasil simulas solidworks. Model mana yang dalam penyebaran nilai therm berikan. Peyebaran yang baik penyebaran yang paling kalornya berdasarkan rata-rata kalornya. Tujuan dari simu adalah untuk mengetahui tota dihasilkan dari model.

1. Model x1

Hasil dari simulasi Thermal Total Heat Flux mode

Gambar 49. heat flux mo aksimal

eat Flux

di tabel inilah di inginkan. t pada gambar

i Model x3

ys Worbench

dipakai pada thermal, yaitu s dipermukaan al beban yang asi aliran dari g paling baik ermal yang di aik disini ialah tinggi nilai ata dari jumlah ulasi kali ini otal kalor yang

si Transient

del x1

model x1

Jika diliihat berda kalor berdasarkan be mengalami banyak peru bagian pipa tengah. B warna pada bagian alira

Gambar 50. Arah peny model x Kondisi transien model x1 dengan peruba 20 detik dapat dilihat n terjadi pada tabel di baw Tabel 9. Tabel Transie

Head Flux m

Berdasarkan tabel rata kenaikan heat flux 8,430515 W/m2.

Gambar 51. Grafik Tr Total Head Flux

2. Model x2

Hasil dari simulasi Heat Flux model x2

0 5 10

0,2 1 4,8 8,8 12,8

H

e

a

t

F

lu

x

(W

/m

²)

time (s)

dasarkan penyebaran bentuk tidak ada rubahan warna pada Banyak perubahan ra masuk dan keluar.

nyebaran heat flux l x1

ent thermal pada

bahan waktu selama nilai heat flux yang awah ini.

sient Thermal Total model x1

el di atas dapat rata-lux selama 20 detik

Transient Thermal lux model x1

asi Transient Total

16,8 20

min

Gambar 52. Surface plot heat flux model x2

Terjadi perbedaan warna hanya pada pipa bagian aliran masuk dan keluar.

Gambar 53. Arah penyebaran model x2

Terjadi perbedaan warna yang dapat terlihat jelas pada gambar hanya pada bagian aliran masuk dan aliran keluar.

Kondisi transient thermal pada model x2 dengan perubahan waktu selama 20 detik dapat dilihat nilai heat flux yang terjadi pada tabel di bawah ini.

Tabel 10. Tabel Transient Thermal Total Head Flux model x2

Berdasarkan tabel di atas dapat rata-rata kenaikan heat flux selama 20 detik 12,85677 W/m2. Kemungkina terjadi kenaikan di model ini dikarenakan model pipa yang hampir seluruh bagian pipa saling memberikan kalor atau saling memanaskan antara satu pipa dengan pipa di sebelahnya tetapi masih ada bagian pipa yang tidak memdapatkan kalor, yaitu pada pipa bagian luar.

Gambar 54. Grafik Transient Thermal Total Heat Flux model x2

Berdasarkan grafik di atas terjadi kenaikan heat flux pada model ini, rata-rata nilai kenaikan heat flux model ini lebih besar pada model sebelumnya. 3. Model x3

Hasil dari simulasi Transient Total Heat Flux model x3

Gambar 55. Surface Plot Heat Flux model x3

Jika dilihat berdasarkan penyebaran kalor berdasarkan bentuk tidak ada mengalami banyak perubahan warna pada bagian pipa tengah.

Gambar 56. Arah penyebaran model x3

Kondisi transient thermal pada model x3 dengan perubahan waktu selama 20 detik dapat dilihat nilai heat flux yang terjadi pada tabel di bawah ini.

Tabel 11. Tabel Transient Thermal Total Head Flux model x3

0 5 10 15

0

,2

0

,4 1

2

,8

4

,8

6

,8

8

,8

1

0

,8

1

2

,8

1

4

,8

1

6

,8

1

8

,8 20

h

e

a

t

fl

u

x

(W

/m

²)

time(s)

min

Berdasarkan tabel di ata rata kenaikan heat flux sela 36,32469 W/m2. Model inilah banyak menghasilkan kalor detik.Ini terjadi dimungkin fluida mengalir di seluruh dengan banyaknya pipa ya semakin banyak kalor yang Susunan pipa yang menyerup tersebut memungkinkan antar satu dengan pipa di sebel saling memanaskan, karena cukup dekat.

Gambar 57. Grafik Transien Total Heat Flux mode C. Pembahasan Solidwork

Berdasarkan hasil sim dapat kita dibandingkan kondisi aliran yang terjadi di tersebut dan bagaimana peny di tiap bentuk. Grafik terseb bawah ini:

1. Tekanan

Gambar 58. Grafik tekanan a x1, model x2, model

Berdasarkan data-data h flow simulation solidworks model, maka bila dibanding sebuah grafik seperti di atas tekanan yang terjadi didalam tinggi pada model x3 5674 paling rendah model x2 56716 2. Temperatur fluida mode

x2, model x3 ah yang paling or selama 20 elahnya dapat a jarak yang

ient Thermal del x3 rks

imulasi diatas n bagaimana i dalam model nyebaran kalor ebut seperti di

aliran model el x3

hasil simulasi ks pada tiap ngkan menjadi s dapat dilihat model paling 7472 Pa dan 169,0372 Pa.

del x1, model

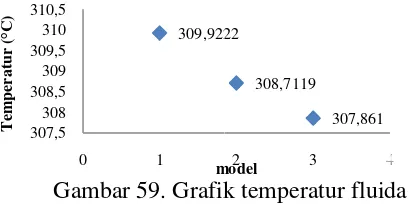

Gambar 59. Grafik

Berdasarkan data-flow simulation solid model, maka bila diba sebuah grafik seperti di perubahan temperatur ya model paling tinggi 309,9222°C dan yang model x3 307,862 °C. 3. Kecepatan aliran

x2, model x3

Gambar 60. Grafik k

Berdasarkan data-flow simulation solid model, maka bila diba sebuah grafik seperti di kecepatan yang meng yang terjadi didalam m pada model x2 2,4893 m rendah model x1 1,391 m

4. Heat Flux mode

model x3

.

Gambar 61. Grafik pe Flux Solidw

fik temperatur fluida

-data hasil simulasi lidworks pada tiap bandingkan menjadi di atas dapat dilihat yang terjadi didalam i pada model x1 ng paling rendah

n model x1, model

kecepatan aliran

-data hasil simulasi lidworks pada tiap bandingkan menjadi di atas dapat dilihat ngalami perubahan model paling tinggi m/s dan yang paling 1 m/s.

del x1, model x2,

Berdasarkan hasil simul thermal ansys workbench pad maka bila dibandingkan men grafik seperti di atas penye yang terjadi pada model x3 14 yang mengalami kenaikan tinggi jika dibandingkan de lainnya.

D. Pembahasan Ansys wor

1. Transient Thermal mod

x2, model x3

Transient Thermal ada

suatu sistem yang di gun menghitung pparameter konstant dan di pengaruhi ole waktu.

Gambar 62. Grafik pe rata-rata Transient Thermal

V. KESIMPULAN DAN

A. Kesimpulan

Dari hasil Simulasi flow dan transient thermal pada kalor dapat di tarik kesimp berikut:

1. Pada kondisi simu simulation model x3 14 merupakan model penyebaran kalor yang dibandingkan dengan mo 2. Pada kondisi simulas thermal selama 20 deti 36,3246 W/m2 yang kenaikan kalor yang pa dibandingkan model W/m2 dan model x1 8,43 Berdasarkan point di disimpulkan bahwa bentuk m paling memungkinkan untuk

8,4305153

ulasi transient ada tiap model, enjadi sebuah yebaran kalor 14,1905 W/m2

yang paling dengan model

orkbench odel x1, model

dalah analisis unakan untuk yang tidak oleh perubahan

perbandingan al Heat flux

N SARAN

low simulation a alat penukar

pulan sebagai

mulasi flow 14,1905 W/m2

el dengan

g paling besar model lainya.

lasi transient etik model x3 g mengalami paling banyak x2 12,8567 penyebaran kalor ya dibandingkan model lain B. Saran

1. Untuk peneliti disarankan menam untuk di simulasi. 2. Untuk luas pe selanjutnya disara dengan model al yang sudah secara 3. Simulasi model dis

dengan beberapa berbeda, untuk per kondisi yang sebe 4.

DAFTAR PUSTAKA

Naibaho, Pont

Pengolahan Hasil Medan.

Pahan, Iyung. 2008. Kelapa Sawit.Pe Jakarta.Wikipedia Rofi Moch, A. (2013). Dasar Perpin http://rofimoch.blo 4/prinsip-dan-teori Perpindahan.html. Rofi Moch, A. (2013). Penukar Panas dan Penukar

http://rofimoch.blo 4 /jenis-jenis-a dan-tipe.html . Anderson, John D. (199

Fluid Dynamics with Applications Graw Hill

Sitompul, Tunggul. M Penukar Kalor. Grafinfindo Persad Sonief As’ad . A .(200 Elemen Hingga. Jurusan Mesi Brawijaya

Holman, J. P.. (1997). P edisi ke-enam. Jaka

,856769

litian selanjutnya ambah bentuk model

penampang bentuk arankan disesuaikan alat pebukar kalor ra umum.

disarankan dilakukan pa kondisi yang perbandingan dengan benarnya.

nten.1998.Teknologi il Perkebunan. PPKS

. Panduan Lengkap .Penebar Swadaya.

ia Indonesia.

). Prinsip dan Teori indahan Kalor. logspot.com/2013/0

995). Computational s (CFD) the Basic sin, Universitas