2019

PREDIKSI KUANTITATIF KEANDALAN

SISTEM STEAM TURBINE GENERATOR 510-G-601

TERHADAP KEGAGALAN KRITIS

LAPORAN KERJA PRAKTIK

Oleh:

I Wayan Widya Paramarta

102216009

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

i

PREDIKSI KUANTITATIF KEANDALAN

SISTEM STEAM TURBINE GENERATOR 510-G-601

TERHADAP KEGAGALAN KRITIS

LAPORAN KERJA PRAKTIK

Oleh:

I Wayan Widya Paramarta

102216009

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

iv

KATA PENGANTAR

Puji syukur saya panjatkan kehadiran Tuhan Yang Maha Esa yang telah dilimpahkan-Nya rahmat serta berkat-Nya sehingga saya dapat menyelesaikan kegiatan magang di Direktorat Megaproyek Pengolahan dan Petrokimia PT Pertamina (Persero).

Adapun tujuan dibuatnya Laporan Akhir ini adalah untuk melaporkan hal yang erat kaitannya dengan dunia kerja di Direktorat Megaproyek Pengolahan dan Petrokimia PT Pertamina (Persero) dan juga sebagai persyaratan kelulusan tugas mata kuliah di prodi Teknik Mesin, Universitas Pertamina. Mata kuliah tersebut antara lain adalah Kerja Praktik, Magang, serta mata kuliah Persiapan Memasuki Dunia Kerja.

Dalam penyusunan Laporan Akhir ini, tentu tak lepas dari dukungan, arahan serta bimbingan dari berbagai pihak yang selama ini telah membantu dalam kegiatan magang. Oleh karenanya, pada kesempatan ini saya ingin menyampaikan terima kasih kepada :

1. PT Pertamina (Persero) yang telah memberikan kesempatan untuk melakukan kegiatan magang yang penuh dengan pengalaman yang berharga.

2. Forum Human Capital Indonesia (FHCI) yang merupakan pelaksana dari Program Magang Mahasiswa Bersertifikat.

3. Ibu Khusnun Widiyati, S.T., M.Eng., Ph.D., selaku dosen pembimbing selama kegiatan magang.

4. Bapak Harmen selaku Manajer Maintenance di unit Operation and Maintenance Support Direktorat Megaproyek Pengolahan dan Petrokimia (MP2), serta sebagai pembimbing selama kegiatan magang.

5. Bapak Burhanuddin selaku pembimbing selama kegiatan magang di unit Operation and

Maintenance Support Direktorat Megaproyek Pengolahan dan Petrokimia (MP2).

6. Bapak Byan Wahyu Riyandwita, S.T, M.Sc., selaku koordinator kemahasiswaan Universitas Pertamina.

7. Mas Arie, Mas Rizky, Mas Viqky, Mas Hakim, Mas Richart, Mas Dani, Mas Biqi, Mas Rohmat, Mas Alfi, Mas Indra Mas Bagas dan Mba Icha selaku Engineer Project di Unit Operation and

Maintenance Support Dit. MP2 di PT Pertamina (Persero) yang telah banyak membimbing

dan mengarahkan selama kegiatan magang.

8. Dan pihak-pihak lain yang telah membantu dalam kelancaran kegiatan magang.

Saya sadari Laporan Akhir ini masih jauh dari kesempurnaan, namun dengan niat dan usaha yang tulus ikhlas semoga laporan ini dapat memberikan manfaat bagi kita semua. Saya ucapkan terima kasih.

Jakarta, 4 Agustus 2019

v

DAFTAR ISI

COVER ... i

LEMBAR PERSETUJUAN KERJA PRAKTIK ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan Kegiatan Magang ... 1

1.3. Manfaat Kegiatan Magang ... 2

1.4. Tempat dan Waktu Kegiatan Magang ... 3

1.5. Metode Pengumpulan Data ... 3

1.6. Sistematika Penulisan ... 3

BAB II. PROFIL PERUSAHAAN ... 5

2.1. Sejarah PT Pertamina (Persero) ... 5

2.2. Visi dan Misi PT Pertamina (Persero) ... 6

2.3. Tata Nilai PT Pertamina (Persero) ... 6

2.4. Logo PT Pertamina (Persero) ... 7

2.5. Direktorat Megaproyek Pengolahan dan Petrokimia (Dit. MP2), PT Pertamina .... 7

(Persero) ... 7

2.6. Visi dan Misi Dit. MP2 PT Pertamina (Persero) ... 9

2.7. Struktur Organisasi Dit. MP2, PT Pertamina (Persero) ... 9

2.8. Fungsi Operation and Maintenance Support, Dit. MP2, PT Pertamina (Persero) ... 9

BAB III. KEGIATAN MAGANG ...10

3.1. Tahapan Commissioning untuk Steam Turbine Generator 510-G-601... 10

A. Construction & Installation ...10

B. Pre-commissioning ...12

C. Pre-Safety Start-Up Review (PSSR)...14

D. Commissioning 14 E. Start-up 15 F. Performance Test 15 G. Operational acceptance (OA) ...15

vi 4.1 Prediksi Kuantitatif Keandalan Sistem Steam Turbin Generator 510-G-601 Terhadap

Kegagalan Kritis ... 16

A. Sistem Steam Turbine Generator 510-G-601 ...16

B. Failure Data Sistem Steam Turbine Generator 510-G-601 ...21

C. Tingkat Keandalan Unit/Utility Sistem Steam Turbine Generator 510-G-601 .... 26

BAB V. TINJAUAN TEORITIS ...33

5.1. Siklus Turbin Uap... 33

5.2. Kehandalan ... 33

BAB VI. KESIMPULAN & SARAN ...39

6.1. Kesimpulan ... 39

6.2. Saran ... 39

DAFTAR PUSTAKA ...40

vii

DAFTAR TABEL

Tabel 3.1. Berat Rata-rata Komponen Turbogroup di Proyek Langit Biru Cilacap ... 11

Tabel 4.1. Daftar Unit Pada Steam System STG 510-G-601. ... 18

Tabel 4.2. Daftar Unit Pada Steam Leakage System STG 510-G-601. ... 18

Tabel 4.3. Daftar Unit Pada Gland Condenser System STG 510-G-601 ... 19

Tabel 4.4. Daftar Unit Pada Vacuum Unit System STG 510-G-601. ... 20

Tabel 4.5. Daftar Unit Pada Lube Oil System STG 510-G-601. ... 21

Tabel 4.6. Failure Data untuk Steam Turbine Generator 510-G-601 (OREDA, 2000) ... 22

Tabel 4.7. Failure Data untuk Steam Turbine Generator 510-G-601 (OREDA, 2000) ... 23

Tabel 4.8. Failure Data untuk Condensate Pump 510-G-601-P1A/B (OREDA, 2000) ... 24

Tabel 4.9. Failure Data untuk Lube Oil Main Pump 510-G-601-P2A/B ... 25

Tabel 4.10. Failure Data untuk Lube Oil Main Cooler 510-G-601-E5A/B ... 25

Tabel 4.12. Tingkat Keandalan Unit Steam System ... 26

Tabel 4.13. Tingkat Keandalan Unit Radial Main Condenser System ... 27

Tabel 4.14. Tingkat Keandalan Vacuum Unit Skid System ... 28

Tabel 4.15. Tingkat Keandalan Gland Condenser System ... 29

viii

DAFTAR GAMBAR

Gambar 2.1. Logo PT Pertamina (Persero) ... 7

Gambar 2.2. 8 Prioritas World Class dari PT Pertamina (Persero) ... 8

Gambar 3.1. Diagram alir tahapan kontruksi hingga operational acceptance ... 10

Gambar 3.2. Desain Kontruksi Steam Turbine Generator 510-G-601 bersama komponen- komponennya secara umum ... 12

Gambar 4.1. Tree Diagram untuk sistem Steam Turbine Generator 510-G-601 ... 17

Gambar 4.6. Radial Main Condenser System Reliability Block Diagram ... 27

Gambar 4.7. Vacuum Skid Unit System Reliability Block Diagram ... 28

Gambar 4.8. Gland Condenser System Reliability Block Diagram ... 29

Gambar 5.1. Siklus Turbin Uap ... 33

Universitas Pertamina | 1

BAB I PENDAHULUAN

1.1. Latar Belakang

Pemahaman mengenai budaya kerja pada industri sesungguhnya merupakan hal penting untuk menambah wawasan mahasiswa dalam dunia kerja. Hubungan perusahaan dengan institusi perguruan tinggi perlu tetap dijaga dan ditingkatkan agar akademisi dapat mengikuti perkembangan industri. Oleh karena itu program studi Teknik Mesin Universitas Pertamina mewajibkan mahasiswa/i untuk melakukan kegiatan kerja praktik.

Kerja praktik adalah salah satu mata kuliah wajib dalam kurikulum Program Studi Teknik Mesin, Fakultas Teknologi Industri, Universitas Pertamina dengan bobot SKS sebanyak 2 Satuan Kredit Semester (SKS). Tujuan dasar dari kegiatan kerja praktik adalah untuk meningkatkan kemampuan dan ilmu pengetahuan tentang dunia industri khususnya dalam bidang teknik mesin, serta untuk mengaplikasikan ilmu pengetahuan dalam bidang industri.

Adanya Program Magang Mahasiswa Bersertifikat (PMMB) memberikan kesempatan bagi mahasiswa untuk dapat merasakan pengalaman bekerja di dunia industri khususnya di Badan Usaha Milik Negara. Dengan melaksanakan program tersebut mahasiswa diharapkan dapat mempersiapkan diri sebagai sarjana yang mampu secara mandiri mengembangkan ilmu pengetahuan untuk menjawab permasalahan-permasalahan yang terjadi di industri serta dapat mengembangkan keterampilan teknis serta kemampuan soft skill, seperti kemampuan berkomunikasi, dan manajerial. Sementara bagi dunia industri diharapkan dapat menjadi kesempatan untuk memperkenalkan budaya kerjanya bagi mahasiswa/i yang merupakan calon aktor utama dalam menjalankan bisnis.

PT Pertamina (Persero) adalah salah satu badan usaha milik negara yang menjadi tempat berlangsungnya Program Magang Mahasiswa Bersertifikat (PMMB). PT Pertamina (Persero) memiliki berbagai macam jenis bisnis yang berfokus pada bisnis energi demi memenuhi kebutuhan dalam negeri. Saat ini PT Pertamina (Persero) memiliki rencana pembangunan dan pengembangan kilang baru. Adanya kegiatan tersebut, mahasiswa diharapkan untuk mengembangkan lebih banyak pengetahuan tentang tahapan proyek pembangunan kilang khususnya dalam pengadaan dan perawatan equipment baru seperti rotating equipment serta mengetahui bagaimana langkah yang diambil apabila ditemukan kegagalan pada equipment tersebut.

1.2. Tujuan Kegiatan Magang

Program Magang Mahasiswa Bersertifikat (PMMB) merupakan salah satu program dari Forum Human Capital Indonesia (FHCI) yang memfasilitasi mahasiswa untuk merasakan pengalaman bekerja langsung di Badan Usaha Milik Negara (BUMN). Program studi Teknik Mesin Universitas Pertamina menetapkan kegiatan PMMB ini merupakan syarat kelulusan dari mata kuliah Kerja Praktik (2 SKS), Persiapan Memasuki Dunia Kerja (2 SKS), serta Magang (6 SKS). Oleh sebab itu selain menjadi syarat kelulusan mata kuliah tersebut, adapun tujuan yang ingin dicapai selama pelaksanaan PMMB ini adalah :

Universitas Pertamina | 2 1. Mengetahui tahapan-tahapan dalam pengadaan dan instalasi equipment baru dalam

sebuah proyek Refinery Development Master Plant (RDMP) atau Grass Root Refinery (GRR).

2. Mengetahui dan mempelajari komponen-komponen mesin baik itu rotating machinery

dan static equipment yang mendukung proses pengolahan dan produksi di unit baru. 3. Mengetahui dan dapat menganalisis penyebab kegagalan yang terjadi pada equipment saat

dalam pengadaan dan instalasi.

4. Memberi solusi terhadap kegagalan yang terjadi pada equipment saat dalam pengadaan dan instalasi.

5. Mengetahui dan memperoleh pengalaman sebagai seorang profesional di dunia industri energi secara nyata.

6. Mengetahui korelasi dan pengaplikasian ilmu dan mata kuliah yang telah didapat dari kegiatan belajar di dalam ruang kelas terhadap kegiatan dan permasalahan di dunia kerja.

1.3. Manfaat Kegiatan Magang

Program Magang Mahasiswa Bersertifikat (PMMB) telah memberi manfaat tak hanya bagi mahasiswa/i, namun juga memberi manfaat bagi institusi pendidikan dan perusahaan. Manfaat-manfaat tersebut adalah sebagai berikut.

1. Universitas

Sebagai referensi guna meningkatkan arah dan mutu yang lebih baik lagi di bidang penelitian serta dalam kurikulum pembelajaran sehingga diperoleh hasil aplikatif terhadap kebutuhan industri saat ini.

2. Perusahaan

Menciptakan hubungan dan bentuk pengenalan perusahaan dengan pelaku pendidikan khususnya mahasiswa sebagai penerus manpower sebuah perusahaan.

3. Mahasiswa

− Mahasiswa dapat memahami korelasi dan pengaplikasian ilmu dan mata kuliah yang telah didapat dari kegiatan belajar di dalam ruang kelas terhadap kegiatan dan permasalahan di dunia kerja.

− Mahasiswa dapat memecahkan masalah teknis dan memahami operasi mesin dengan menerapkan pengetahuan yang telah dipelajari di universitas.

Universitas Pertamina | 3

1.4. Tempat dan Waktu Kegiatan Magang

Kegiatan magang dilaksanakan di fungsi Operation and Maintenance Support dari Direktorat Megaproyek Pengolahan dan Petrokimia, PT Pertamina (Persero) yang bertempat di Gedung Patra Jasa Office Tower, Jalan Jend. Gatot Subroto, Kav. 32- 34, RT. 06/ RW. 03, Kuningan, Kuningan Timur, Kecamatan Setiabudi, Kota Jakarta Selatan, Daerah Khusus Ibukota Jakarta 12950. Waktu pelaksanaan kegiatan magang dimulai dari tanggal 4 Maret 2019 s/d 3 September 2019.

1.5. Metode Pengumpulan Data

Dalam menyelesaikan permasalahan dan analisa selama kegiatan magang, metode yang digunakan dalam pengumpulan data antara lain sebagai berikut :

1. Non Participant Obsevation

Metode pengumpulan data dengan cara mengadakan pengamatan terhadap kondisi lapangan namun dalam hal ini penulis tidak langsung turun ke lapangan untuk melakukan pengamatan melainkan dilakukan oleh ahli dalam hal ini adalah pegawai fungsi Operation and Maintenance Support, Direktorat Megaproyek Pengolahan dan Petrokimia.

2. Wawancara

Metode pengumpulan data dengan melakukan kegiatan tatap muka dan tanya jawab langsung kepada narasumber dan ahli dalam hal ini adalah pegawai fungsi Operation and Maintenance Support.

3. Studi Literatur

Metode pengumpulan data dengan meneliti dan mengkaji berbagai macam dokumen baik secara langsung maupun tidak langsung ditujukan kepada subjek penelitian.

1.6. Sistematika Penulisan

Laporan ini merupakan bentuk pertanggung jawaban atas berakhirnya keikutsertaan dalam Program Magang Mahasiswa Bersertifikat (PMMB) di fungsi Operation and Maintenance Support, Direktorat Megaproyek Pengolahan dan Petrokimia, dengan sistematika penulisan sebagai berikut.

1. BAB I PENDAHULUAN

Dalam BAB I dibahas mengenai latar belakang, tujuan, manfaat, tempat dan waktu, hingga ruang lingkup dari kegiatan magang, serta dibahas metode pengumpulan data, dan sistem penulisan laporan sebagai bentuk pertanggung jawaban kepada Program Magang Mahasiswa Bersertifikat (PMMB).

2. BAB II PROFIL INSTANSI

BAB II akan menjelaskan mengenai profil institusi atau perusahaan di mana kegiatan magang dilaksanakan. Profil yang dimaksud adalah baik dari sejarah, proses bisnis, nilai- nilai dan hal-hal lain terkait institusi atau perusahaan selama pelaksanaan kegiatan magang.

Universitas Pertamina | 4 3. BAB III KEGIATAN MAGANG

Kegiatan-kegiatan selama melaksanakan Program Mahasiswa Magang Bersertifikat (PMMB) di fungsi Operation and Maintenance Support, Direktorat Megaproyek Pengolahan dan Petrokimia, akan dijabarkan pada bab ini, BAB III KEGIATAN MAGANG. 4. BAB IV HASIL KEGIATAN MAGANG

BAB IV HASIL KEGIATAN MAGANG akan menjabarkan hasil kegiatan yang diterima oleh mahasiswa selama mengikuti kegiatan magang di fungsi Operation and Maintenance Support, Direktorat Megaproyek Pengolahan dan Petrokimia.

5. BAB V TINJAUAN TEORITIS

Bab kelima akan menjelaskan mengenai keterkaitan literature dan/atau keterampilan baru yang diperoleh selama KP dengan apa yang dipelajari pada proses pembelajaran. 6. BAB VI KESIMPULAN DAN SARAN

Bab ini merupakan bab terakhir yang menjabarkan kesimpulan dari keseluruhan kegiatan magang menjawab tujuan yang telah diuraikan pada bab pertama. Selain berisikan kesimpulan, pada bab ini berisikan usulan dari mahasiswa yang membangun baik kepada instansi atau perusahaan dan kepada universitas.

BAB II

PROFIL PERUSAHAAN

2.1. Sejarah PT Pertamina (Persero)

Indonesia dikenal dengan sumber daya alamnya yang melimpah, di antaranya adalah minyak, gas dan panas bumi. Ketiga sumber daya alam tersebut merupakan salah tiga sumber daya alam yang memiliki peranan vital demi menunjang pembangunan dan perekonomian di Indonesia. Minyak bumi yang penggunaannya secara umum untuk bahan bakar berbagai jenis kendaraan, maupun gas dan panas bumi yang dimanfaatkan sebagai tenaga pembangkit listrik yang menunjang pembangunan serta melalui kegiatan ekspor migas yang dapat membantu perekonomian negara. Seiring dengan makin bertambahnya jumlah penduduk, serta perkembangan industri dan pembangunan di Indonesia maka kebutuhan energi terus meningkat serta jenis energi yang dibutuhkan tiap tahunnya semakin bervariasi. Indonesia menunjuk PT Pertamina (Persero) sebagai aktor utama untuk menyediakan dan menjaga ketahanan energi di negeri ini. PT Pertamina (Persero) merupakan Badan Usaha Milik Negara (BUMN) yang bergerak di bidang industri energi. Total telah enam dekade PT Pertamina (Persero) sudah melayani negeri untuk menyediakan dan menjaga ketahanan energi bagi bangsa Indonesia. Selama perjalanannya, PT Pertamina (Persero) telah mengalami beberapa kali perubahan nama.

Berawal dari keberhasilan Aleko Jan Zooen Zijkler berhasil melakukan proses pengeboran di Pangkalan Brandan dan menjadikan tempat tersebut sebagai sumur minyak komersial pertama di Indonesia menyebabkan berbagai perusahaan asing seperti Royal Deutche Company, Shell, Stanvac, Caltex dan lainnya tertarik untuk melakukan usaha pengeboran minyak di Indonesia. Setelah kemerdekaan, berbagai usaha dilakukan pemerintah Indonesia dalam pengelolaan perusahaan minyak di Indonesia. Diawali sekitar tahun 1950-an, Indonesia dengan menunjuk Angkatan Darat mendirikan PT Eksploitasi Tambang Minyak Sumatera Utara atau disingkat PT EMTSU. Hingga akhirnya pada tahun 1957 tepatnya pada tanggal 10 Desember melalui perintah Myjen Dr. Ir Soetowo, PT EMTSU diubah menjadi PT Perusahaan Minyak Nasional yang disingkat menjadi PERMINA. Pada tanggal tersebut hingga sekarang diperingati sebagai lahirnya PT Pertamina (Persero). Pada tahun 1960, PT PERMINA berubah status menjadi Perusahaan Negara (PN) PERMINA. Hingga terjadi proses penggabungan antara PN PERMINA dengan PN PERTAMIN menjadi PN Perusahaan Pertambangan Minyak dan Gas Bumi Negara (Pertamina) pada 20 Agustus 1968. Hingga sampailah ditetapkan bahwa Perusahaan Pertambangan Minyak dan Gas Bumi Negara berubah menjadi PT Pertamina (Persero) berdasarkan PP No. 31 Tahun 2003 tanggal 18 Juni 2003. Sejak saat itu hingga kini, PT Pertamina (Persero) telah mengalami beberapa perubahan seperti perubahan lambang dari kuda laut dan bintang menjadi anak panah dengan warna dasar hijau, biru, dan merah yang masing-masing merefleksikan unsur dinamis dan kepedulian lingkungan.

2.2. Visi dan Misi PT Pertamina (Persero)

1. Visi

Menjadi Perusahaan Energi Nasional Kelas Dunia. 2. Misi

Menjalankan Usaha Minyak, Gas, Serta Energi Baru dan Terbarukan Secara Terintegrasi, Berdasarkan Prinsip-prinsip Komersial Yang Kuat

2.3. Tata Nilai PT Pertamina (Persero)

PT Pertamina (Persero) juga memiliki Tata Nilai dalam mewujudkan visi dan misinya berdasarkan standar global dan penerapan tata kelola perusahaan yang baik (Good corporate

Governance) yang di mana nilai-nilai ini menjadi pedoman bagi seluruh karyawan dalam

beraktivitas. Penerapan tata nilai 6C didasarkan pada Surat Keputusan Direktur Utama PT Pertamina (Persero) No. Kpts-022/COOOOO/2013-S0, adapun Tata Nilai Unggulan 6C PT Pertamina (Persero) antara lain.

1. Clean

Dikelola secara profesional, menghindari benturan kepentingan, tidak menoleransi suap, menjunjung tinggi kepercayaan dan integritas. Berpedoman pada asas-asas tata kelola korporasi yang baik.

2. Confident

Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi Badan Usaha Milik Negara (BUMN), dan membangun kebanggaan bangsa.

3. Commercial

Menciptakan nilai tambah dengan orientasi komersial, mengambil keputusan berdasarkan prinsip-prinsip bisnis sehat.

4. Competitive

Mampu berkompetisi dalam skala regional maupun internasional, mendorong pertumbuhan, investasi, membangun budaya sadar biaya dan menghargai kinerja.

5. Customer focus

Berorientasi pada kepentingan pelanggan dan berkomitmen untuk memberikan pelayanan terbaik kepada pelanggan.

6. Capable

Dikelola oleh pemimpin dan pekerja yang profesional dan memiliki talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun kemampuan riset dan pengembangan.

2.4. Logo PT Pertamina (Persero)

Logo memiliki makna yang sama pentingnya dengan nama. Melalui sebuah logo sebuah perusahaan dapat dibedakan dengan perusahaan lainnya yang menunjukkan bahwa logo adalah perwakilan atau bahkan identitas dari perusahaan itu sendiri. Dalam sebuah logo juga terkandung filosofi, visi dan misi dari perusahaan tersebut. Tak berbeda bagi PT Pertamina (Persero), salah satu BUMN terbesar ini telah mengalami beberapa perubahan dalam logo perusahaannya dan saat ini PT Pertamina (Persero) menggunakan anak panah dengan tiga warna yang berbeda. Logo tersebut memiliki makna yang mencerminkan dari filosofi dan misi dari perusahaan.

Gambar 2.1. Logo PT Pertamina (Persero) Sumber : pertamina.com

Simbol dan warna grafis yang menjadi logo PT Pertamina (Persero) memiliki arti sebagai berikut :

1. Bentuk anak panah yang menggambarkan aspirasi dari organisasi PT Pertamina (Persero) untuk senantiasa bergerak maju ke depan dan progresif. Secara kasat mata bentuk dari anak panah juga mengisyaratkan bentuk huruf “P” yang merupakan huruf pertama dari perusahaan.

2. Tiga elemen berwarna melambangkan kondisi Indonesia yang berpulau-pulau dengan berbagai skala.

3. Warna biru memiliki arti andal, dapat dipercaya dan bertanggung jawab. 4. Warna hijau memiliki arti sumber daya energi yang berwawasan lingkungan.

5. Warna merah memiliki arti keuletan dan ketegasan serta keberanian dalam menghadapi berbagai macam kesulitan.

2.5. Direktorat Megaproyek Pengolahan dan Petrokimia (Dit. MP2), PT Pertamina (Persero)

Bertambahnya jumlah penduduk, serta perkembangan industri dan pembangunan di Indonesia maka kebutuhan energi semakin meningkat. Bersumber dari Outlook Energi Nasional 2016, analisa Pertamina memprediksikan bahwa Indonesia akan mengalami kekurangan pasokan minyak mentah sebanyak kurang lebih 1,5 juta barel per hari yang juga diakibatkan karena menurunnya aset domestik, sedangkan pada tahun 2035 diperkirakan Indonesia akan mengimpor LNG sekitar 5,200 million standard cubic feet per day (MMSCFD). Melihat kondisi Indonesia beberapa tahun kemudian, maka perlu adanya langkah strategis PT Pertamina (Persero) untuk dapat menjaga ketahanan energi nasional. Bila diperhatikan lebih jelas kembali, tantangan-tantangan yang dihadapi PT Pertamina (Persero) antara lain :

1. Pada tahun 2025 diperkirakan produksi crude oil mengalami penurunan sebesar 60% dibandingkan produksi pada tahun 2017.

2. PT Pertamina (Persero) saat ini memiliki kilang-kilang dengan teknologi tahun 1970/1980-an yang hanya mampu mengolah sweet crude dan memproduksi BBM dengan kualitas setara EURO II.

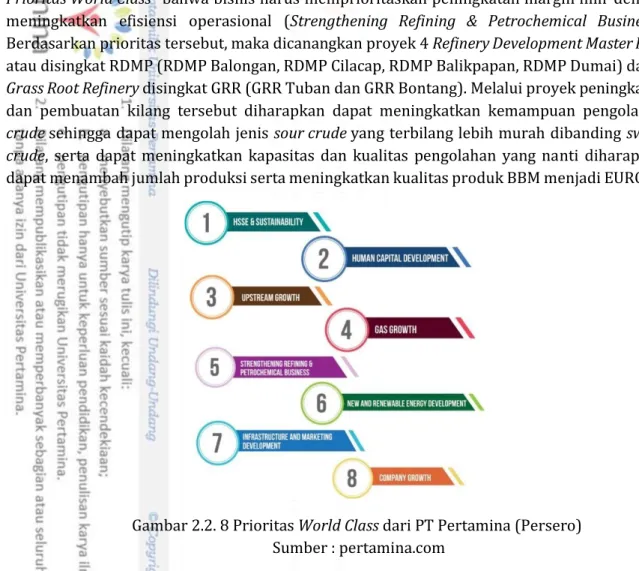

Melihat tantangan-tantangan tersebut, PT Pertamina (Persero) menyatakan dalam “8

Prioritas World Class” bahwa bisnis harus memprioritaskan peningkatan margin hilir dengan

meningkatkan efisiensi operasional (Strengthening Refining & Petrochemical Business). Berdasarkan prioritas tersebut, maka dicanangkan proyek 4 Refinery Development Master Plan atau disingkat RDMP (RDMP Balongan, RDMP Cilacap, RDMP Balikpapan, RDMP Dumai) dan 2

Grass Root Refinery disingkat GRR (GRR Tuban dan GRR Bontang). Melalui proyek peningkatan

dan pembuatan kilang tersebut diharapkan dapat meningkatkan kemampuan pengolahan

crude sehingga dapat mengolah jenis sour crude yang terbilang lebih murah dibanding sweet crude, serta dapat meningkatkan kapasitas dan kualitas pengolahan yang nanti diharapkan

dapat menambah jumlah produksi serta meningkatkan kualitas produk BBM menjadi EURO V.

Gambar 2.2. 8 Prioritas World Class dari PT Pertamina (Persero) Sumber : pertamina.com

Pada 21 Oktober 2016 telah terjadi perubahan nomenklatur susunan direksi Pertamina dengan menambahkan dua posisi baru, salah satunya adalah Direktur Megaproyek Pengolahan dan Petrokimia. Per tanggal 2 Desember 2016 melalui SK-264/MBU/12/2016, Menteri Badan Usaha Milik Negara (BUMN) mengangkat Direktur Megaproyek Pengolahan dan Petrokimia. Direktorat Megaproyek Pengolahan dan Petrokimia diharapkan mampu melakukan pengembangan konsep dan studi kelayakan proyek, memberikan engineering services yakni memfasilitasi engineering design, contracting, dan pengadaan keperluan proyek, hingga dalam

2.6. Visi dan Misi Dit. MP2 PT Pertamina (Persero)

− Visi :

Menjadi Pengelola Megaproyek Kilang Minyak dan Petrokimia Kelas Dunia. − Misi :

Menjalakan Megaproyek Kilang Minyak dan Petrokimia secara Aman, Efektif, Efisien dan Ekonomis dengan Target On Time, On Budget, On Specification, On Return, & On Regulation (OTOBOSOROR).

2.7. Struktur Organisasi Dit. MP2, PT Pertamina (Persero)

Untuk struktur organisasi dari Direktorat Megaproyek Pengolahan dan Petrokimia dapat dilihat pada Lampiran 1.

2.8. Fungsi Operation and Maintenance Support, Dit. MP2, PT Pertamina (Persero)

Fungsi Operation and Maintenance Support (O&MS) Dit MP2 dipimpin oleh satu VP dengan dibantu tiga manajer antara lain Manajer Operation Support, Manajer System Completion Planning, dan Manajer Facility & Maintenance Support dengan uraian tanggung jawab sebagai berikut.

1. Operation Support

Tugas-tugas dari Operation Support antara lain mengawasi pelaksanaan Pre-Starup Safety

Review (PSSR), menyusun commissioning & Start Up readiness, performance test readiness,

dan mendukung aktivitas precommissioning, commissioning & start-up, performance test, serta operational acceptance.

2. System Completion Planning

System completion Planning memiliki fungsi antara lain mengawasi organisasi

Commissioning & Start Up (CSU), organisasi Pre-Starup Safety Review (PSSR) dan

organisasi paska Operation Acceptance (OA). Selain tugas yang disebutkan sebelumnya,

System Completion Planning bertugas dalam menyusun training program, program field familirization proyek, program team building, dan document readiness seperti sistem tata

kerja (STK), vendor document, serta licensor document. 3. Facility & Maintenance Support

Tugas-tugas dari Facility & Maintenance Support antara lain menyusun Approved

Manufacture List (AML)/ vendor list/ Supplier list, melaksanakan Pre-Startup Safety Review

(PSSR) Project, menyusum Commissioning & Start Up readiness, menyusun performance

test readiness, menyusun maintenance program, serta mendukung aktivitas precommissioning, commissioning & start-up, serta performance test.

Installation

commissioningpre- Commissioning& PSSRStart-up

BAB III KEGIATAN MAGANG

3.1. Tahapan Commissioning untuk Steam Turbine Generator 510-G-601

Fungsi Operation and Maintenance Support atau disingkat O&MS merupakan salah satu fungsi yang ada dibawah Senior Vice President Project Execution Direktorat Megaproyek Pengolahan dan Petrokimia dengan salah satu tugasnya adalah mengawal tahapan pre-

commissioning, commissioning, start-up, hingga suatu alat, sub sistem, atau sistem dinyatakan operational acceptance. Berikut merupakan diagram alir tahapan pre-commissioning hingga

dinyatakan operational acceptance.

Gambar 3.1. Diagram alir tahapan kontruksi hingga operational acceptance. Dalam tahapan pre-commissioning, commissioning, dan start-up unit tersebut seorang teknisi mesin memiliki peran penting antara lain :

− Melaksanakan prosedur tahapan pre-commissioning hingga start-up unit.

− Memonitor dan membandingkan mekanikal data dengan data standar internasional serta data proses hasil performa alat.

− Melakukan troubleshooting apabila terdapat kegagalan selama tahapan tersebut. − Menyatakan unit telah mencapai operating acceptance.

Oleh sebab itu dalam salah satu study case yang saya coba ambil dari kesempatan magang ini adalah membuat “Installation, Pre-commissioning, & Commissioning Process” dengan batasan pada turbogroup di Proyek Langit Biru Cilacap. Berikut merupakan penjabaran mengenai tahapan-tahapan tersebut.

A. Construction & Installation

Construction & Installation adalah beberapa tahapan/kegiatan yang meliputi

pengadaan hingga konstruksi alat sesuai dengan desain yang telah ditentukan. Kegiatan- kegiatan pada installation & construction antara lain.

1. Arrival & Unloading

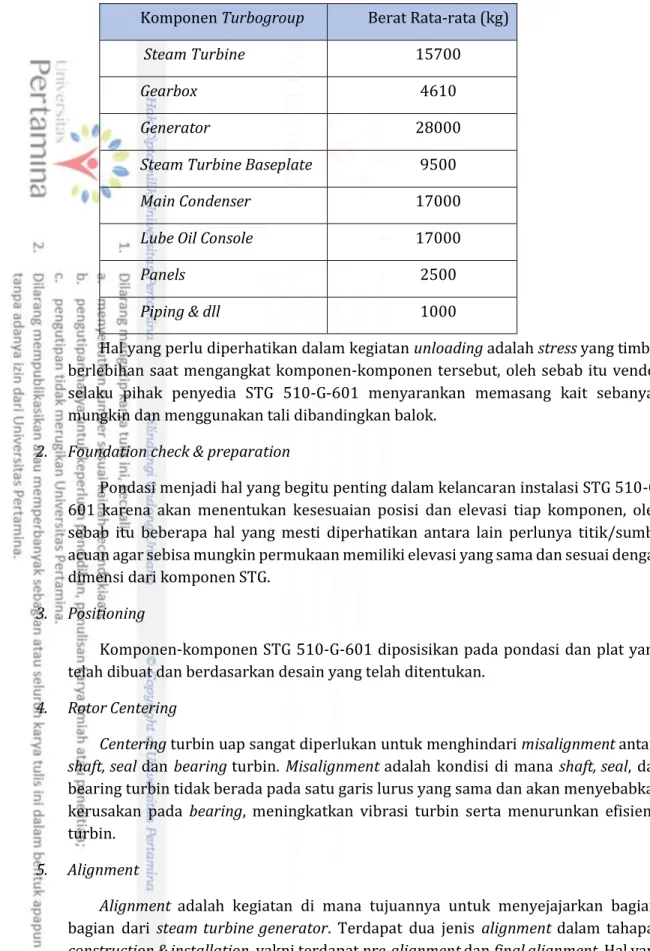

Pada saat tahapan di mana Steam Turbine Generator (STG) 510-G-601 tiba dan perlu dilakukan unloading maka perlu menyediakan alat pemindah seperti crane atau jenis lainnya yang memiliki kemampuan yang sesuai untuk mengangkat alat dengan spesifikasi berat sebagai berikut,

Tabel 3.1. Berat Rata-rata Komponen Turbogroup di Proyek Langit Biru Cilacap Komponen Turbogroup Berat Rata-rata (kg)

Steam Turbine 15700

Gearbox 4610

Generator 28000

Steam Turbine Baseplate 9500

Main Condenser 17000

Lube Oil Console 17000

Panels 2500

Piping & dll 1000

Hal yang perlu diperhatikan dalam kegiatan unloading adalah stress yang timbul berlebihan saat mengangkat komponen-komponen tersebut, oleh sebab itu vendor selaku pihak penyedia STG 510-G-601 menyarankan memasang kait sebanyak mungkin dan menggunakan tali dibandingkan balok.

2. Foundation check & preparation

Pondasi menjadi hal yang begitu penting dalam kelancaran instalasi STG 510-G- 601 karena akan menentukan kesesuaian posisi dan elevasi tiap komponen, oleh sebab itu beberapa hal yang mesti diperhatikan antara lain perlunya titik/sumbu acuan agar sebisa mungkin permukaan memiliki elevasi yang sama dan sesuai dengan dimensi dari komponen STG.

3. Positioning

Komponen-komponen STG 510-G-601 diposisikan pada pondasi dan plat yang telah dibuat dan berdasarkan desain yang telah ditentukan.

4. Rotor Centering

Centering turbin uap sangat diperlukan untuk menghindari misalignment antara shaft, seal dan bearing turbin. Misalignment adalah kondisi di mana shaft, seal, dan

bearing turbin tidak berada pada satu garis lurus yang sama dan akan menyebabkan kerusakan pada bearing, meningkatkan vibrasi turbin serta menurunkan efisiensi turbin.

5. Alignment

Alignment adalah kegiatan di mana tujuannya untuk menyejajarkan bagian-

bagian dari steam turbine generator. Terdapat dua jenis alignment dalam tahapan

construction & installation, yakni terdapat pre-alignment dan final alignment. Hal yang

membedakan antara keduanya adalah pada saat pre-alignment komponen-komponen

lainnya dan hanya selesai secara konstruksi serta instalasi antar komponen steam

turbine generator. Sedangkan final alignment adalah proses alignment ketika

komponen STG 510-G-601 sudah terinstalasi dengan pipa atau saluran lain.

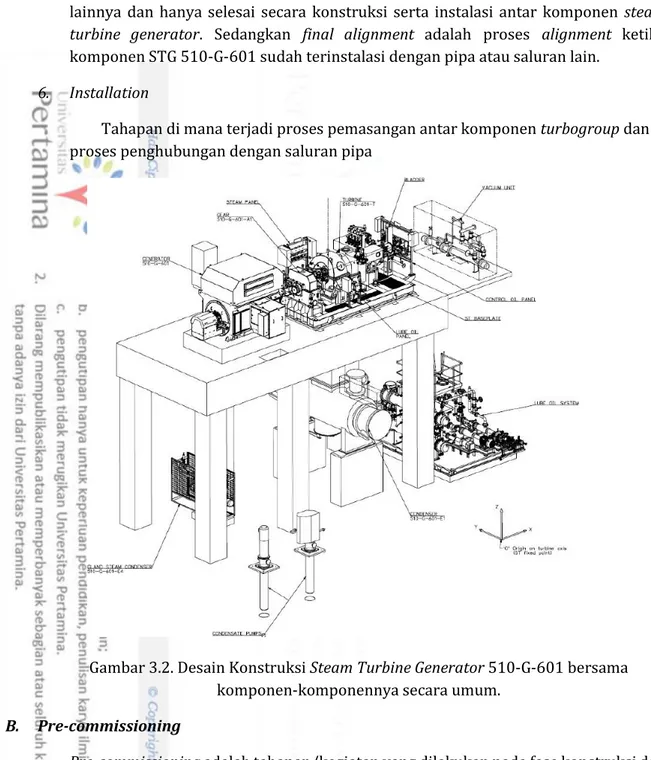

6. Installation

Tahapan di mana terjadi proses pemasangan antar komponen turbogroup dan proses penghubungan dengan saluran pipa

Gambar 3.2. Desain Konstruksi Steam Turbine Generator 510-G-601 bersama komponen-komponennya secara umum.

B. Pre-commissioning

Pre-commissioning adalah tahapan/kegiatan yang dilakukan pada fase konstruksi dan

instalasi alat untuk mencapai mechanical completion atau kondisi di mana peralatan sudah dikonstruksi dan diinstalasi sesuai spesifikasi dan persyaratan proyek yang selanjutnya dinyatakan siap untuk dilakukan commissioning.

Terdapat beberapa aktivitas dalam kegiatan pre-commissioning turbogroup pada Proyek Langit Biru Cilacap, antara lain :

1. Inspection

Inspection merupakan aktivitas untuk melakukan pengecekan dan memverifikasi

bahwa komponen telah selesai dikontraksi/diinstalasi sesuai desain serta spesifikasi tanpa ada kekurangan maupun kerusakan. Hal-hal yang menjadi perhatian adalah harus memperhatikan apakah terdapat bagian yang rusak atau kurang setelah proses

construction & instalation dan selain itu berbagai valve/flange, instrumen ukur hingga

listrik, gasket/orifice, serta jalur pipa harus sudah terinstalasi dengan baik secara desain dan mekanikal sehingga dapat menjalankan fungsinya.

2. Loop Test

Loop test merupakan pengujian terhadap hubungan antara field devices, seperti

transmiter, dengan controller. Loop test dilakukan dengan mengirimkan sinyal dari

field devices sehingga diketahui apakah pada controller sudah terbaca dengan benar,

dan juga sebaliknya saat controller memberikan perintah apakah field devices sudah menerima dan menjalankan perintah dengan baik.

3. Flushing

Secara umum flushing merupakan kegiatan untuk membersihkan bagian dalam jalur perpipaan setelah diinstalasi, dan pada turbogroup kegiatan flushing dilakukan pada sistem lube oil dan sistem kondensasi. Sebelum dilakukan flushing perlu dilakukan pre-cleaning seperti pickling atau brushing.

− Pickling merupakan proses perawatan permukaan logam untuk menghilangkan kontaminan berupa kotoran organik maupun kerak-kerak logam dengan menggunakan larutan dengan sebutan pickle liquor. Larutan yang biasanya digunakan adalah asam hydrochlorida, asam sulfida, dan masih ada jenis asam lain bergantung pada aplikasinya. Oleh sebab itu yang menjadi kendala adalah tidak semua larutan dapat diaplikasikan pada setiap jenis logam, selain itu kondisi sistem harus tetap terjaga agar mendapatkan pickling rate yang sesuai. − Brushing merupakan kegiatan yang tujuannya sama seperti pickling namun

proses brushing menggunakan alat sikat untuk membersihkan bagian dalam pipa dari kontaminan dan kerak-kerak logam lain.

Setelah dilakukan pre-cleaning dan memastikan bahwa semua komponen pendukung seperti heater dan mesh screen sudah siap serta seluruh transmiter dalam keadaan mati maka flushing sudah dapat dilakukan. Dengan jalur flush line sebagai berikut.

Dalam kegiatan flushing, oil tank terlebih dahulu diisi dan nantinya aktivitas

flushing akan dilaksanakan menggunakan stand-by pump dan perlu diingat bahwa

lube oil tidak boleh mengenai bagian-bagian yang memiliki temperatur tinggi (>150o)

demi mencegah timbulnya api. Setelah dilakukan flushing, oil akan diambil dan dijadikan sampel yang selanjutnya akan dilakukan pengecekan pada laboratorium untuk mengetahui tingkat kontaminan yang tersisa dan acceptance criteria untuk kegiatan flushing dapat mengikuti standar NAS 1638 - Particle Count Table atau berdasarkan ISO 4406.

4. Blowing

Tujuan dari blowing sesungguhnya sama dengan flushing namun yang menjadi perbedaan adalah blowing dilakukan dengan fluida gas/uap sedangkan flushing menggunakan fluida cair. Acceptance criteria untuk kegiatan blowing dilihat

berdasarkan pada jumlah dan dimensi dari tanda yang ditinggalkan oleh material yang terbawa oleh fluida. Untuk mengoptimalkan kegiatan blowing maka laju aliran uap harus lebih besar dibandingkan saat kondisi operasi dengan beban penuh dan dimulai dari dengan diameter terkecil, selain itu perlu menggunakan heater agar didapat cyclical thermal stress demi memudahkan efek cracking pada bagian dalam pipa.

5. Cold-Alignment

Alignment adalah kegiatan di mana tujuannya untuk menyejajarkan bagian-

bagian dari steam turbine generator. Cold alignment yang dimaksud adalah kegiatan

alignment dengan kondisi mati atau dengan temperatur seperti pada keadaan alat

mati.

C. Pre-Safety Start-Up Review (PSSR)

PSSR merupakan rangkaian kegiatan pemeriksaan dan pengkajian keselamatan terhadap setiap proyek baik itu pembangunan kilang baru maupun sebatas perluasan ataupun modifikasi area-area proses untuk mengetahui dampak dan dapat memberikan evaluasi serta pengendalian terhadap dampak/risiko yang timbul termasuk dalam kegiatan commissioning & start-up.

Tugas dan tanggung jawab pada saat kegiatan PSSR antara lain :

1. Review kelengkapan dokumen seperti mechanical completion sertificate. 2. Memverifikasi prosedur operasi.

3. Memastikan Kelengkapan equipment STG 510-G-601.

4. Memastikan ketersediaan dari peralatan safety seperti alat pelindung diri, apar, fire protection equipment system, dll.

D. Commissioning

Commissioning adalah tahapan/kegiatan pengujian alat, sub sistem, dan sistem yang

di-install serta dioperasikan agar kemampuan/keandalan sesuai dengan desain dan spesifikasi yang diinginkan sehingga dapat dinyatakan Ready For Start-Up (RFSU). Dalam tahapan commissioning Steam Turbine Generator 510-G-601 terdapat aktivitas antara lain :

1. Leak Test

Kegiatan leak test dilakukan dengan mengisi kondensor dan sepanjang jalur pipa menuju vacuum system dengan air selama satu jam hingga dua jam dan mengamati titik-titik mana yang mengalami kebocoran.

2. Mechanical Running Test

Merupakan pengujian turbin dengan tiga kondisi berikut,

− Turbin dioperasikan dari kondisi mula-mula tidak memiliki kecepatan hingga

− Turbin dioperasikan dengan penambahan kecepatan hingga 1% di bawah trip

speed dan dijaga pada kondisi tersebut selama 15 menit.

− Kecepatan turbin kembali diturunkan hingga rated speed dan dioperasikan selama 4 jam.

Mechanical running test dikatakan berhasil apabila,

− Unfiltered vibrasi pada shaft dan rumahan bearing selama operating speed masih berada pada batas standar. Standar yang digunakan adalah American Petroleum Institute (API) Standard 612, DIN VDI 2056/ISO 10816 mengenai vibrasi bearing, DIN VDI 2059/ISO 10816 mengenai vibrasi shaft, atau ISO 20816.

3. Full Speed No Load Test

Full Speed No Load atau FSNL test merupakan pengujian dengan mengondisikan

bahwa turbin beroperasi tanpa beban sehingga dapat mencapai kecepatan tertingginya dengan tujuan untuk mengecek over speed trip, konsumsi daya, temperatur dan vibrasi bearing.

4. Load Rejection Test

Load rejection test adalah pengujian untuk sistem pembangkit tenaga untuk

mengkonfirmasi bahwa sistem dapat menahan ketika sewaktu-waktu kehilangan beban dan kembali ke kondisi operasi normal dengan baik.

E. Start-up

Start-up adalah tahapan/kegiatan untuk memulai proses operasi alat untuk

menghasilkan produk sesuai dengan spesifikasi yang ditentukan. F. Performance Test

Steam turbine generator 510-G-601 dikatakan sudah selesai melaksanakan performance test ketika STG sudah mampu menghasilkan maximum continuous output rating sebesar 8000 kw secara stabil selama 8 jam dan tingkat kebisingan di bawah atau

sama dengan 85 dB. Dilakukannya performance test adalah untuk mengetahui kemampuan kerja dari equiment dalam hal ini steam turbine generator 510-G-601.

G. Operational acceptance (OA)

Operational acceptance (OA) adalah tahapan di mana pemilik menerima secara

keseluruhan alat, sistem, atau sub sistem setelah selesai dilaksanakan konstruksi, pengujian, dan kelengkapan lainnya sesuai dengan kesepakatan kontrak. Salah satu

operational acceptance criteria untuk steam turbine generator adalah daya yang

BAB IV HASIL MAGANG

4.1 Prediksi Kuantitatif Keandalan Sistem Steam Turbin Generator 510-G-601 Terhadap Kegagalan Kritis

Pada Proyek Langit Biru Cilacap terdapat sebuah sistem pembangkit listrik Steam Turbine

Generator 510-G-601 yang memiliki tujuan sebagai sumber daya bagi keberlangsungan proses

produksi Proyek Langit Biru Cilacap. Steam Turbine Generator atau STG 510-G-601 diaproksimasikan dapat menghasilkan daya 8000 kW. Oleh sebab itu untuk menjaga proses produksi tetap berjalan normal maka keberhasilan atau keandalannya STG 510-G-601 harus tetap dijaga. Keberhasilan STG 510-G-601 untuk menghasilkan daya bergantung pada keberhasilan dari sub sistem selama masa operasinya. Turbin uap didukung beberapa sistem seperti lube oil system, lube oil control system, main condenser system, dan masih terdapat sistem lainnya untuk dapat beroperasi dengan baik.

Tingkat keberhasilan atau keandalan STG 510-G-601 untuk dapat menghasilkan daya dapat dihitung dengan menghitung keandalan masing-masing komponen pendukung seperti pompa, valve, filter dan lain-lain. Namun pada analisa tingkat keandalan STG 510-G-601 hanya memperhitungkan kegagalan yang bersifat kritis berdasarkan OREDA Data 2002 dengan tujuan sebagai berikut :

− Menentukan sistem Steam turbine Generator 510-G-601, Proyek Langit Biru Cilacap. − Menghitung tingkat keandalan sistem terhadap kegagalan kritis pada Steam Turbine

Generator 510-G-601, Proyek Langit Biru Cilacap.

− Menentukan sistem atau komponen kritis yang mempengaruhi tingkat keandalan sistem pada Steam Turbine Generator 510-G-601, Proyek Langit Biru Cilacap.

Namun agar menjaga analisa tidak menimbulkan permasalahan yang meluas maka disusun beberapa batasan masalah antara lain:

− Sistem yang menjadi objek prediksi perhatian keandalan Steam Turbine Generator 510-G- 601 hanya pada rotating machinery dan static equipment.

− Prediksi keandalan untuk Steam Turbine Generator 510-G-601 terhadap critical failure yang terdapat pada OREDA 4th Edition (2000).

− Untuk data keperluan dalam mepridiksi keandalan unit/utility menggunakan OREDA 4th 2002 dan apabila tidak terdapat data unit pada OREDA 4th 2001 dapat menggunakan referensi lain.

A. Sistem Steam Turbine Generator 510-G-601

Sistem Steam Turbine Generator 510-G-601 terbagi menjadi beberapa sub-sistem yang mempengaruhi keberhasilan operasinya. Apabila dibuat dengan struktur tree diagram maka sistem Steam Turbine Generator 510-G-601 didukung oleh sub sistem sebagai berikut :

Universitas Pertamina | 17 Gambar 4.1. Tree Diagram untuk sistem Steam Turbine Generator 510-G-601

Universitas Pertamina | 18

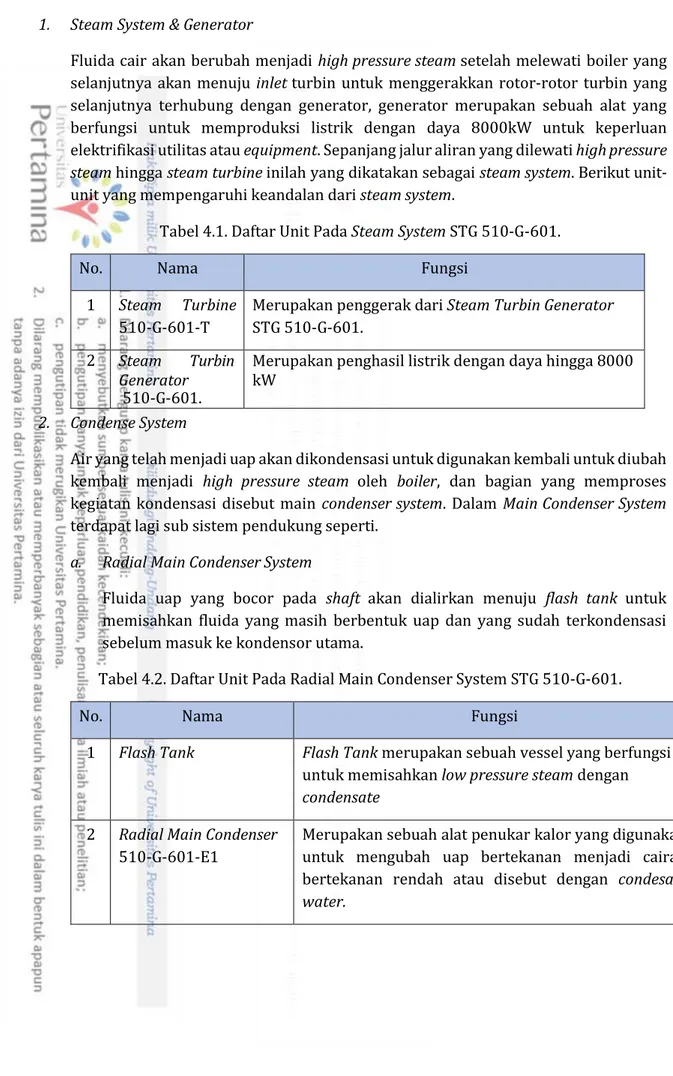

1. Steam System & Generator

Fluida cair akan berubah menjadi high pressure steam setelah melewati boiler yang selanjutnya akan menuju inlet turbin untuk menggerakkan rotor-rotor turbin yang selanjutnya terhubung dengan generator, generator merupakan sebuah alat yang berfungsi untuk memproduksi listrik dengan daya 8000kW untuk keperluan elektrifikasi utilitas atau equipment. Sepanjang jalur aliran yang dilewati high pressure

steam hingga steam turbine inilah yang dikatakan sebagai steam system. Berikut unit-

unit yang mempengaruhi keandalan dari steam system.

Tabel 4.1. Daftar Unit Pada Steam System STG 510-G-601.

No. Nama Fungsi

1 Steam Turbine

510-G-601-T

Merupakan penggerak dari Steam Turbin Generator STG 510-G-601.

2 Steam Turbin

Generator

510-G-601.

Merupakan penghasil listrik dengan daya hingga 8000 kW

2. Condense System

Air yang telah menjadi uap akan dikondensasi untuk digunakan kembali untuk diubah kembali menjadi high pressure steam oleh boiler, dan bagian yang memproses kegiatan kondensasi disebut main condenser system. Dalam Main Condenser System terdapat lagi sub sistem pendukung seperti.

a. Radial Main Condenser System

Fluida uap yang bocor pada shaft akan dialirkan menuju flash tank untuk memisahkan fluida yang masih berbentuk uap dan yang sudah terkondensasi sebelum masuk ke kondensor utama.

Tabel 4.2. Daftar Unit Pada Radial Main Condenser System STG 510-G-601.

No. Nama Fungsi

1 Flash Tank Flash Tank merupakan sebuah vessel yang berfungsi

untuk memisahkan low pressure steam dengan

condensate

2 Radial Main Condenser

510-G-601-E1

Merupakan sebuah alat penukar kalor yang digunakan untuk mengubah uap bertekanan menjadi cairan bertekanan rendah atau disebut dengan condesate

Universitas Pertamina | 19

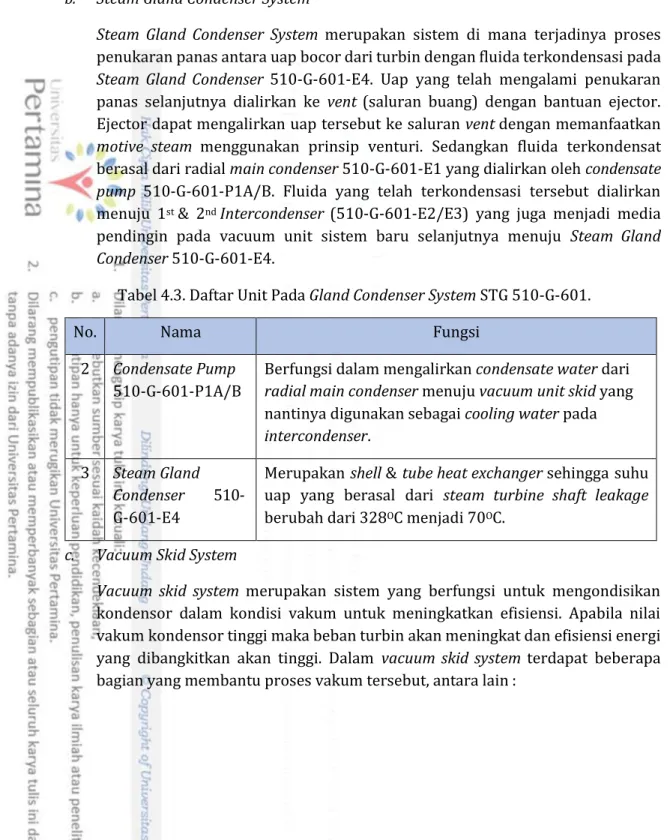

b. Steam Gland Condenser System

Steam Gland Condenser System merupakan sistem di mana terjadinya proses

penukaran panas antara uap bocor dari turbin dengan fluida terkondensasi pada

Steam Gland Condenser 510-G-601-E4. Uap yang telah mengalami penukaran

panas selanjutnya dialirkan ke vent (saluran buang) dengan bantuan ejector. Ejector dapat mengalirkan uap tersebut ke saluran vent dengan memanfaatkan

motive steam menggunakan prinsip venturi. Sedangkan fluida terkondensat

berasal dari radial main condenser 510-G-601-E1 yang dialirkan oleh condensate

pump 510-G-601-P1A/B. Fluida yang telah terkondensasi tersebut dialirkan

menuju 1st & 2nd Intercondenser (510-G-601-E2/E3) yang juga menjadi media pendingin pada vacuum unit sistem baru selanjutnya menuju Steam Gland

Condenser 510-G-601-E4.

Tabel 4.3. Daftar Unit Pada Gland Condenser System STG 510-G-601.

No. Nama Fungsi

2 Condensate Pump

510-G-601-P1A/B

Berfungsi dalam mengalirkan condensate water dari

radial main condenser menuju vacuum unit skid yang

nantinya digunakan sebagai cooling water pada

intercondenser.

3 Steam Gland

Condenser 510-

G-601-E4

Merupakan shell & tube heat exchanger sehingga suhu uap yang berasal dari steam turbine shaft leakage berubah dari 328OC menjadi 70OC.

c. Vacuum Skid System

Vacuum skid system merupakan sistem yang berfungsi untuk mengondisikan

kondensor dalam kondisi vakum untuk meningkatkan efisiensi. Apabila nilai vakum kondensor tinggi maka beban turbin akan meningkat dan efisiensi energi yang dibangkitkan akan tinggi. Dalam vacuum skid system terdapat beberapa bagian yang membantu proses vakum tersebut, antara lain :

Universitas Pertamina | 20 Tabel 4.4. Daftar Unit Pada Vacuum Unit System STG 510-G-601.

No. Nama Fungsi

1 Start-up ejector

(510-G-601-EJ3)

Berfungsi untuk menciptakan keadaan vakum pada kondensor dengan menghisap udara dari kondensor dan membuangnya langsung ke atmosfer melalui silencer. Kondisi vakum dicapai ketika 0.3 kg/cm2.

2 1st (510-G-601-EJ1A/B) dan 2nd (510-G-601-EJ2A/B)

Stage Ejector

Berfungsi untuk menjaga keadaan vakum yang telah diciptakan oleh start-up ejector 510-G-601- EJ3. Prinsip kerja sama dengan start-up ejector namun udara yang terisap bersama motive steam akan dialirkan 1st & 2nd Intercondenser (510-G- 601-E2/E3) yang selanjutnya uap yang terkondensasi akan menuju main condenser 510- G-601-E1 melewati trap 510-ST-6601/6602. 3 1st & 2nd Intercondenser

(510-G-601-E2/E3)

Merupakan vessel tempat terjadinya penukaran panas antara udara yang bercampur dengan

motive steam dengan condensate fluid dari main condenser 510-G-601-E1

4 Steam Trap

(510-ST-6601/6602)

Berfungsi sebagai pemisah antara steam dengan

condensate fluid setelah mengalami penukaran

panas pada 1st & 2nd Intercondenser (510-G-601- E2/E3)

3. Lube Oil System

Sistem pelumasan turbin uap merupakan suatu sistem yang mengatur pelumasan komponen-komponen yang bergerak dalam turbin yakni bantalan sehingga tercegah dari kontak langsung dengan poros turbin serta untuk mengendalikan panas yang timbul secara berlebihan. Pada lube oil system terdapat bagian-bagian utama yang mendukung keberhasilan pelumasan pada steam turbine generator 510-G-601, antara lain :

Universitas Pertamina | 21 Tabel 4.5. Daftar Unit Pada Lube Oil System STG 510-G-601.

No. Nama Fungsi

1 Main oil tank 510-G-

601-T1

tangki yang menjadi sumber dan penampung minyak pelumas untuk kebutuhan Steam Turbine Generator 510-G-601 dengan total kapasitas 6862 liter. Pada

main oil tank terdapat heater untuk menjaga suhu

pelumas, suhu dijaga dengan batas 35 hingga 40 OC.

2 Main oil pump 510-G-

601-P2A/B

merupakan pompa utama yang

mengantar/mengalirkan pelumas dari main oil tank ke turbin

3 Emergency Lube Oil

Pump 510-G-601-P3

Fungsinya yang sama dengan main oil pump 510-G- 601-P2A/B namun pompa ini bekerja ketika main

pump mengalami kegagalan atau dalam proses maintenance sehingga dalam kondisi shutdown, selain

itu emergency pump akan langsung mengalirkan pelumas langsung ke bearing tanpa melewati cooler dan filter. Karakteristik pompa ini sama seperti main

oil pump 510-G-601-P2A/B.

4 Lube Oil Main Cooler

510-G-601-E5A/B

berfungsi untuk mendinginkan pelumas yang memanfaatkan pertukaran panas dengan cooling

water. Suhu lube oil sebelum masuk ke cooler adalah

63,9OC menjadi 50OC, sedangkan suhu cooling water yang semula 43OC berubah menjadi 47OC.

5 Accumulator Sebagai peredam gelombang denyut dari fluida yang

diantarkan pompa

B. Failure Data Sistem Steam Turbine Generator 510-G-601

Dalam analisa keandalan sistem steam turbin generator 510-G-601 menggunakan data dari OREDA Offshore Reliability Data Handbook 4th Edition. Oreda sendiri pada awalnya digunakan untuk kebutuhan studi risk & availability dan ditahun selanjutnya juga digunakan untuk optimasi maintenance. OREDA Offshore Reliability Data Handbook 4th

Edition merupakan hasil project bersama antara :

− ENI S.p.A./AGIP Exploration & Production − BP Exploration Operating Company Ltd − Exxon Mobil Internasional Ltd.

− Norsk Hydro ASA

− Phillips Petroleum Company Norway − Statoil ASA

Universitas Pertamina | 22 − Shell Exploration & Production

− TotalFinaElf

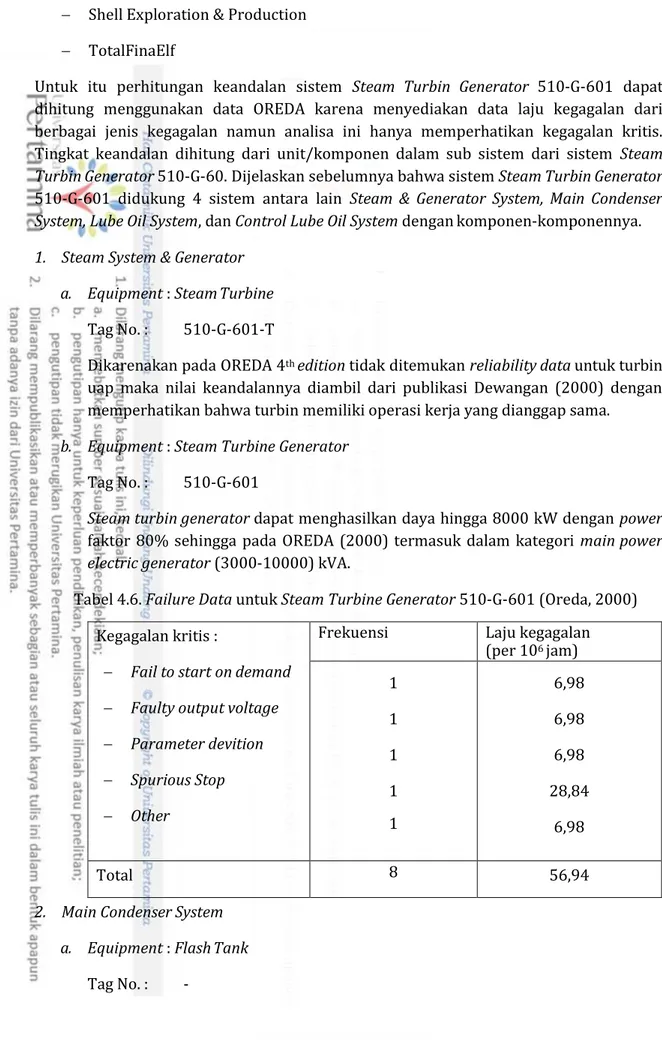

Untuk itu perhitungan keandalan sistem Steam Turbin Generator 510-G-601 dapat dihitung menggunakan data OREDA karena menyediakan data laju kegagalan dari berbagai jenis kegagalan namun analisa ini hanya memperhatikan kegagalan kritis. Tingkat keandalan dihitung dari unit/komponen dalam sub sistem dari sistem Steam

Turbin Generator 510-G-60. Dijelaskan sebelumnya bahwa sistem Steam Turbin Generator

510-G-601 didukung 4 sistem antara lain Steam & Generator System, Main Condenser

System, Lube Oil System, dan Control Lube Oil System dengan komponen-komponennya. 1. Steam System & Generator

a. Equipment : Steam Turbine

Tag No. : 510-G-601-T

Dikarenakan pada OREDA 4th edition tidak ditemukan reliability data untuk turbin uap maka nilai keandalannya diambil dari publikasi Dewangan (2000) dengan memperhatikan bahwa turbin memiliki operasi kerja yang dianggap sama.

b. Equipment : Steam Turbine Generator

Tag No. : 510-G-601

Steam turbin generator dapat menghasilkan daya hingga 8000 kW dengan power

faktor 80% sehingga pada OREDA (2000) termasuk dalam kategori main power

electric generator (3000-10000) kVA.

Tabel 4.6. Failure Data untuk Steam Turbine Generator 510-G-601 (Oreda, 2000) Kegagalan kritis :

− Fail to start on demand − Faulty output voltage − Parameter devition − Spurious Stop − Other

Frekuensi Laju kegagalan (per 106 jam) 1 1 1 1 1 6,98 6,98 6,98 28,84 6,98 Total 8 56,94

2. Main Condenser System a. Equipment : Flash Tank

Universitas Pertamina | 23 Tabel 4.7. Failure Data untuk Steam Turbine Generator 510-G-601 (OREDA, 2000)

Kegagalan kritis : Frekuensi Laju kegagalan

(per 106 jam) − Abnormal instrument reading − External leakage 12 1 23,42 3,73 Total 13 28,16

b. Equipment : Radial Main Condenser

Tag No. : 510-G-601-E1

Dengan mengkategorikan Radial Main Condenser sebagai mechanical

equipment: Heat exchanger (Gas-Freshwater) pada OREDA (2000) disebutkan

bahwa tidak memiliki kegagalan kritis.

c. Equipment : 1st & 2nd Intercondenser

Tag No. : 510-G-601-E2/E3

Dengan mengategorikan Radial Main Condenser sebagai mechanical

equipment: Heat exchanger (Gas-Condensate) pada OREDA (2000) disebutkan

bahwa tidak memiliki kegagalan kritis.

d. Equipment : Steam Gland Condenser

Tag No. : 510-G-601-E4

Dengan mengategorikan Steam Gland Condenser sebagai mechanical

equipment: Heat exchanger (Gas-Condensate) pada disebutkan bahwa tidak

memiliki kegagalan kritis. (OREDA, 2000)

e. Equipment : Ejector

Tag No. : 510-G-601-EJ

Pada vacuum unit skid terdapat lima buah ejector dan semua dianggap identik. Menurut Fisher (2000), ejector memiliki tingkat laju kegagalan 0.2 x 105 Jam Operasi.

f. Equipment : Condensate Pump

Tag No. : 510-G-601-P1A/B

Condensate Pump 510-G-601-P1A/B pada data OREDA Offshore Reliability

Data Handbook 4th Edition dikategorikan sebagai Centrifugal Pumps – Condensate

Universitas Pertamina | 24 Tabel 4.8. Failure Data untuk Condensate Pump 510-G-601-P1A/B (OREDA, 2000)

Kegagalan kritis : Frekuensi Laju kegagalan

(per 106 jam) − Breakdown

− External leakage − Fail to start on demand − High output − Internal leakage − Overheating − Spurious stop − Vibration 1 1 3 2 1 1 7 1 3,3 3,33 13,10 12,10 2,75 3,33 32,37 5,19 Total 17 80,59

g. Equipment : 1st & 2nd Steam Trap

Tag No. : 510-ST-6601/2

Tidak ditemukan data baik laju kegagalan maupun keandalan bagi steam trap, sehingga dilakukan wawancara dengan ahli dan diketahui bahwa steam trap dapat diabaikan menimbang pengalaman ahli mengenai keadaan di lapangan.

3. Lube Oil System

a. Equipment : Lube Oil Main Pump

Tag No. : 510-G-601-P2A/B

Untuk data keandalan dari lube oil main pump diambil dari OREDA (2000) dalam kategori Rotary-Oily Water Treatment.

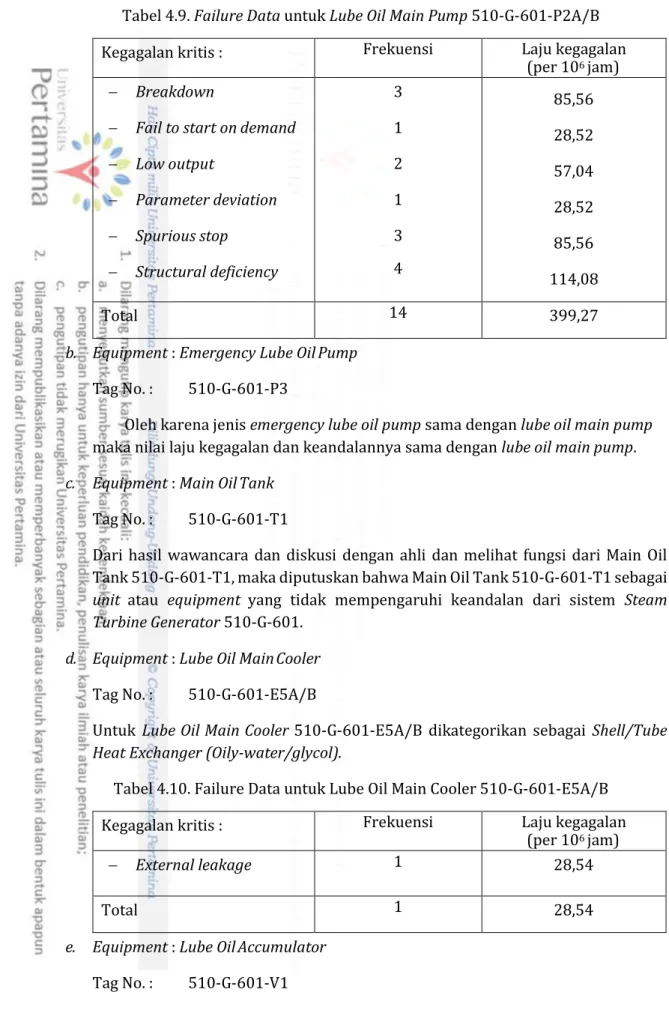

Universitas Pertamina | 25 Tabel 4.9. Failure Data untuk Lube Oil Main Pump 510-G-601-P2A/B

Kegagalan kritis : Frekuensi Laju kegagalan

(per 106 jam) − Breakdown

− Fail to start on demand − Low output − Parameter deviation − Spurious stop − Structural deficiency 3 1 2 1 3 4 85,56 28,52 57,04 28,52 85,56 114,08 Total 14 399,27

b. Equipment : Emergency Lube Oil Pump

Tag No. : 510-G-601-P3

Oleh karena jenis emergency lube oil pump sama dengan lube oil main pump maka nilai laju kegagalan dan keandalannya sama dengan lube oil main pump.

c. Equipment : Main Oil Tank

Tag No. : 510-G-601-T1

Dari hasil wawancara dan diskusi dengan ahli dan melihat fungsi dari Main Oil Tank 510-G-601-T1, maka diputuskan bahwa Main Oil Tank 510-G-601-T1 sebagai

unit atau equipment yang tidak mempengaruhi keandalan dari sistem Steam Turbine Generator 510-G-601.

d. Equipment : Lube Oil Main Cooler

Tag No. : 510-G-601-E5A/B

Untuk Lube Oil Main Cooler 510-G-601-E5A/B dikategorikan sebagai Shell/Tube

Heat Exchanger (Oily-water/glycol).

Tabel 4.10. Failure Data untuk Lube Oil Main Cooler 510-G-601-E5A/B

Kegagalan kritis : Frekuensi Laju kegagalan

(per 106 jam)

− External leakage 1 28,54

Total 1 28,54

e. Equipment : Lube Oil Accumulator

Universitas Pertamina | 26 Data mengenai kegagalan maupun keandalan dari accumulator tidak ditemukan pada OREDA (2000) maupun referensi lain sehingga dilakukan wawancara dan diskusi dengan ahli dan memutuskan bahwa dilihat dari fungsi accumulator dan pengalaman ahli di lapangan maka lube oil accumulator dapat di abaikan.

C. Tingkat Keandalan Unit/Utility Sistem Steam Turbine Generator 510-G-601

Setelah mengetahui laju kegagalan dari masing-masing unit/utility dalam sub sistem dari sistem Steam Turbine Generator 510-G-601 maka tingkat keandalan dapat diketahui dengan menggunakan persamaan distribusi exponential, weibull, lognormal, ataupun distribusi lainnya. Dengan memperhatikan tiga hal antara lain (Billinton, 1992) :

- Teknik analitis untuk sistem besar, kompleks hingga diperlukan penyederhanaan maka dalam hal ini diasumsikan tingkat kegagalan konstan dan penerapan distribusi eksponensial sangat menyederhanakan masalah.

- Data yang digunakan sangat terbatas dan tidak cukup untuk memverifikasi distribusi dasar yang benar.

- Jika analisa hanya pada mengetahui nilai keadaan dari probabilitas sistem maka hasilnya akan identik apa pun distribusi yang digunakan.

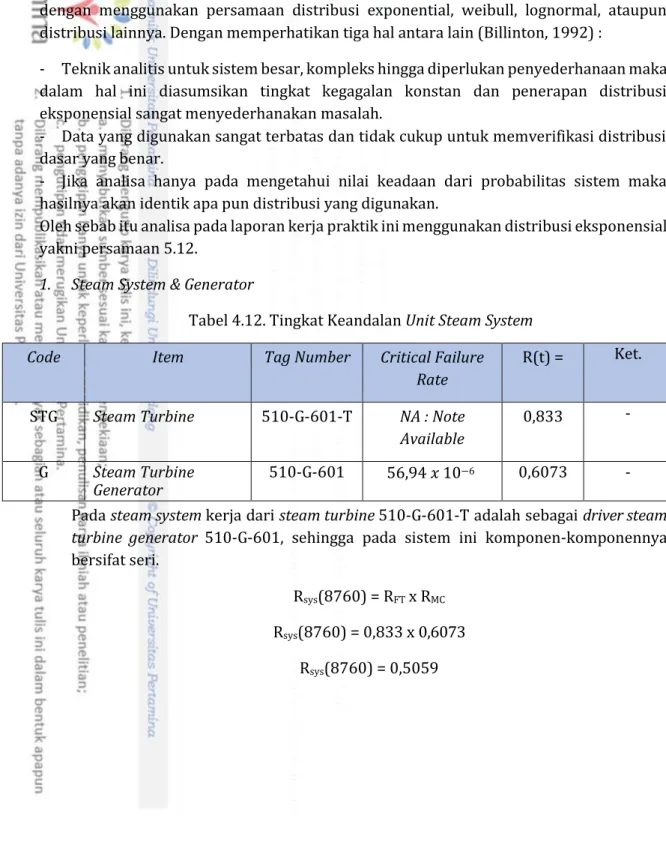

Oleh sebab itu analisa pada laporan kerja praktik ini menggunakan distribusi eksponensial yakni persamaan 5.12.

1. Steam System & Generator

Tabel 4.12. Tingkat Keandalan Unit Steam System

Code Item Tag Number Critical Failure

Rate

R(t) = Ket.

STG Steam Turbine 510-G-601-T NA : Note

Available

0,833 -

G Steam Turbine

Generator 510-G-601 56,94 𝑥 10

−6 0,6073 -

Pada steam system kerja dari steam turbine 510-G-601-T adalah sebagai driver steam

turbine generator 510-G-601, sehingga pada sistem ini komponen-komponennya

bersifat seri.

Rsys(8760) = RFT x RMC Rsys(8760) = 0,833 x 0,6073

Universitas Pertamina | 27

2. Condense System

a. Radial Main Condenser

Tabel 4.13. Tingkat Keandalan Unit Radial Main Condenser System

Code Item Tag Number Critical

Failure Rate

R(t) = Ket.

FT Flash Tank NA : Note

Available

28,16 𝑥 10−6 0,7814 -

MC Radial Main Condenser 510-G-601-E1 NA : Note

Available

1 Tidak

memiliki kegagalan

kritis

Gambar 4.6. Condense System Reliability Block Diagram

Sistem Condense memiliki rangkaian seri seperti yang ditunjukkan pada Gambar 4.6 yang menunjukkan bahwa uap yang bocor akan terlebih dahulu melewati flash

tank dan lalu menuju Radial Main Condenser dengan tingkat keandalan keseluruhan

sistem Radial Main Condenser sebesar,

Rsys(8760) = RFT x RMC Rsys(8760) = 07814 x 1

Universitas Pertamina | 28

R

Pb. Vacuum Unit Skid

Tabel 4.14. Tingkat Keandalan Vacuum Unit Skid System

Code Item Tag Number Critical

Failure Rate

R(t) = Ket.

EJ Ejector 510-G-601-EJ 0.2 x 10-5 0,9826 Standby

System IC 1st & 2nd Intercondenser 510-G-601-E1 NA : Note Available 1 Tidak memiliki kegagalan kritis.

ST 1st & 2nd Steam Trap 510-ST-6601/2 NA : Note

Available 1 Tidak terdapat data kegagalan dan tidak mempengaruhi sistem terlalu besar.

R

P1R

P2Gambar 4.7. Vacuum Unit Skid System Reliability Block Diagram

Dari Gambar 4.7 menunjukkan bahwa terdapat dua rangkaian pararel redundan

ejector sebelum intercondenser di mana salah satu ejector bersifat cold/standby redudancy. Sistem tersebut dianggap perfect switching (2-components) di mana

keandalannya bisa dihitung dari,

𝑅(8760) = 𝑃0(𝑡) + 𝑃1(𝑡) = 𝑒−𝜆𝑡(1 + 𝜆𝑡) 𝑅(8760) = 𝑒−(0.2𝑥10−5)8760(1 + (0.2𝑥10−5)8760)

𝑅(8760) = 0,9863

Untuk keandalan secara keseluruhan vakum unit system memiliki tingkat keandalan sebagai berikut,

Rsys(8760) = RP1 x RIC1 x RST1 x RP2 x RIC2 x RST2 Rsys(8760) = 0,9863 x 1 x 1 x 0,9863 x 1 x 1

Universitas Pertamina | 29

c. Steam Gland Condenser

Tabel 4.15. Tingkat Keandalan Steam Gland Condenser System

Code Item Tag Number Critical

Failure Rate

R(t) = Ket.

CP Condensate Pump 510-G-601-P1A/B 80,59 x 10-6 0,4936 Terdapat

Standby System IC 1st & 2nd Intercondenser 510-G-601-E1 NA : Note Available 1 Tidak memiliki kegagalan kritis. GC Steam Gland Condenser 510-G-601-E4 NA : Note Available 1 Tidak terdapat kegagalan kritis

Gambar 4.8. Gland Condenser System Reliability Block Diagram

Dari Gambar 4.8 menunjukkan bahwa terdapat sebuah rangkaian paralel

condensate pump sebelum masuk ke intercondenser di mana salah satu unit

merupakan unit cold redundant dan dianggap identik. Rangkaian paralel tersebut memiliki tingkat keandalan dengan besar sebagai berikut .

𝑅(8760) = 𝑃0(𝑡) + 𝑃1(𝑡) = 𝑒−𝜆𝑡(1 + 𝜆𝑡) 𝑅(8760) = 𝑒−(80,59𝑥10−6)8760(1 + (80,59𝑥10−6)8760)

𝑅(8760) = 0,8421

Dengan mengetahui tingkat keandalan rangkaian paralel untuk condensate pump, maka keandalan secara keseluruhan Gland Condenser System memiliki tingkat keandalan sebagai berikut,

RS1(8760) = RP1 x RIC x RGC RS1(8760) = 0,8421 x 1 x 1

RS1(8760) = 0,8421

Universitas Pertamina | 30

3. Lube Oli System

Tabel 4.16. Tingkat Keandalan Unit Lube Oil System.

Code Item Tag Number Critircal

Failure Rate

R(t) = Ket.

OT Main Oil Tank 510-G-601-T1 NA : Note

Available

1 Karena dianggap jarang mempengaruhi keandalan sistem

MPA/B Lube Oil Main

Pump 510-G-601- P2A/B 399,27 x 10-6 0,0303 Standby System EP Lube Oil Emergency Pump 510-G-601-P3 399,27 x 10-6 0,0303 Standby System

OC Lube Oil Main

Cooler 510-G-601- E5A/B 28,54 x 10- 6 0,7788 Standby System

OF Lube Oil Main

Filter 510-G-601- S1A/B NA : Note Available 1 Standby System OA Lube Oil Accumulator 510-G-601-V1 NA : Note Available 1 Karena dianggap jarang mempengaruhi keandalan sistem

Lube Oil System beroperasi dengan menyalurkan oli ke turbin uap dengan memiliki

rangkaian stand by yakni adanya emergency pump apabila terdapat kegagalan pada jalur main pump dengan asumsi non-identic component with perfect switching.

Pada jalur main pump, oli terlebih dahulu dipompa oleh Lube Oil Main Pump di mana memiliki rangkaian standby dengan asumsi identic componen with perfect switching. Tingkat keandalan untuk lube oil pump sebagai berikut,

𝑅𝑃1(8760) = 𝑃0(𝑡) + 𝑃1(𝑡) = 𝑒−𝜆𝑡(1 + 𝜆𝑡) 𝑅𝑃1 (8760) = 𝑒−(399,27𝑥10

−6)8760

(1 + (399,27𝑥10−6)8760) 𝑅𝑃1(8760) = 0,1361

Setelah oli dipompakan, oli menuju oil cooler dan selanjutnya oil main filter di mana keduanya memiliki rangkaian standby dengan asumsi identic componen with perfect

switching. Sedangkan untuk tingkat keandalan untuk lube oil cooler sebagai berikut,

𝑅𝑂𝐶(8760) = 𝑃0(𝑡) + 𝑃1(𝑡) = 𝑒−𝜆𝑡(1 + 𝜆𝑡) 𝑅𝑂𝐶(8760) = 𝑒−(28,54𝑥10

−6)8760

(1 + (28,54𝑥10−6)8760) 𝑅(8760) = 0,9735

Universitas Pertamina | 31 Untuk keandalan rangkaian lube oli filter (RP3) dan accumulator (ROA) dianggap satu karena tidak memiliki laju kegagalan kritis, sehingga secara keseluruhan rangkaian utama memiliki tingkat keandalan sebesar,

R S1(8760) = RP1 x RP2 x RP3 x ROA RS1(8760) = 0,1361 x 0,9735 x 1 x 1 x 1

RS1(8760) = 0,1325

Seperti yang dijelaskan sebelumnya, pada sistem lube oil terdapat pompa emergency (EP) yang akan menggantikan fungsi sebagai pengantar lube oil ketika rangkaian utama gagal. Dengan melihat fungsinya maka diketahui bahwa emergency pump merupakan unit redundancy untuk rangkaian utama dengan menganggap bahwa pompa dengan rangkaian utama tidak identik dan dengan mengetahui bahwa tingkat keandalan sistem (RS1) maka kita dapat mengetahui laju kegagalannya sebesar 2.31 x 10-4, sehingga tingkat keandalan seluruhnya adalah,

𝑅𝑠𝑦𝑠 −4 (𝑡 = 8760) = (𝑒−𝜆𝑆1𝑡) + 𝜆𝑆1 𝜆𝐸𝑃 − 𝜆𝑆1 2,31 x 10−4 (𝑒−𝜆𝑆1𝑡 − 𝑒−𝜆𝐸𝑃𝑡) −4 −6 𝑅𝑠𝑦𝑠(𝑡) = (𝑒−2,31𝑥10 (8760)) + 399,27 x 10−6 − 2,31 x 10−4 (𝑒 −2,31𝑥10 (8760) − 𝑒−399,27𝑥10 (8760)) 𝑅𝑠𝑦𝑠 = 0,1325 + 0,366236(0,1325 − 0,0303) 𝑅𝑠𝑦𝑠 = 0,1699

R

P1R

P2R

P3Universitas Pertamina | 32

4. Steam Turbine Generator 510-G-601

Dengan melihat kembali tree diagram untuk Steam Turbine Generator (Gambar 4.1) maka diketahui bahwa untuk memperoleh tingkat keandalan keseluruhan sistem Steam Turbine Generator 510-G- 601 maka yang diperlukan adalah mengalikan seluruh keandalan sub sistem diantaranya steam

system, radial main condenser system, steam gland condenser system, vacuum unit system, dan lube oil system.

RSTG(8760) = RSteam system & Generator x RRadial Main Condenser x Rvacuum Unit Skid x RSteam Gland Condenser x RLube Oil System

RS1(8760) = 0,5059 x 0,7814 x 0,9728 x 0,8421 x 0,1699 RS1(8760) = 0,0550

BAB V

TINJAUAN TEORITIS

5.1. Siklus Turbin Uap

Gambar 5.1. Siklus Turbin Uap (Sumber : Dakshina, 2018)

Siklus Rankine merupakan siklus termodinamika yang mengonversi panas yang disuplai dari luar dengan aliran tertutup menjadi kerja. Dalam siklus ini terdapat empat tahapan, tahapan pertama yakni dengan memberikan energi pada pompa untuk memompa fluida cair bertekanan rendah sehingga tekanannya naik dan fluida dalam keadaan isentropik. Tahap kedua adalah ketika fluida cair bertekanan tinggi tersebut masuk ke boiler di mana fluida dipanaskan hingga menjadi uap pada tekanan konstan hingga menjadi uap jenuh. Tahap ketiga, Uap jenuh akan disalurkan menuju turbin dan selama berada di turbin uap akan mengalami pengurangan temperatur serta tekanan, dan bahkan hingga terjadi kondensasi. Pada tahap terakhir, uap akan melewati condenser mengalami penurunan tekanan dan temperatur sehingga menjadi cairan jenuh. (Moran, 2006)

5.2. Kehandalan

A. Definisi Reliability

Menurut Gunawan (2002) reliability atau keandalan didefinisikan sebagai probabilitas atau peluang sistem mampu berfungsi seperti yang diharapkan sesuai rentang waktu dan kondisi yang ditetapkan.

Sama seperti Gunawan, menurut Ebeling (1997), keandalan adalah peluang baik suatu sistem maupun komponen untuk berjalan dengan fungsi yang diharapkan selama periode waktu tertentu dengan kondisi yang telah ditentukan.

Leitch (1995) mendefinisikan keandalan sebagai ukuran terhadap kemampuan komponen atau sistem untuk melakukan fungsinya pada saat yang dibutuhkan sesuai kondisi dan rentang waktu yang ditentukan.