Oleh

Lois Hilkia Gunedhy NIM. 100 500 0 59

PROGRAM STUDI TEKNOLOGI HASIL HUTAN JURUSAN TEKNOLOGI PERTANIAN POLITEKNIK PERTANIAN NEGERI SAMARINDA

S A M A R I N D A 2 0 14

Oleh

LOIS HILKIA GUNEDHY NIM. 100 500 059

Karya Ilmiah Sebagai Sa lah Satu Syarat untuk Memperoleh Sebutan Ahli Madya pada Program Diploma III

Politeknik Pertanian Negeri Samarinda

PROGRAM STUDI TEKNOLOGI HASIL HUTAN JURUSAN TEKNOLOGI PERTANIAN POLITEKNIK PERTANIAN NEGERI SAMARINDA

S A M A R I N D A 2 0 14

Oleh

Lois Hilkia Gunedhy NIM. 100 500 059

Karya Ilmiah Sebagai Salah Satu Syarat untuk Memperoleh Sebutan Ahli Madya pada Program Diploma III

Politeknik Pertanian Negeri Samarinda

PROGRAM STUDI TEKNOLOGI HASIL HUTAN JURUSAN TEKNOLOGI PERTANIAN POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA 2014

HALAMAN PENGESAHAN

Lulus Ujian Pada Tanggal:

Judul Karya Ilmiah : Pemanfaatan Serbuk Gergaji Kayu Bangkirai (Shorea leavis Ridl.) Sebagai Bahan Baku Briket Arang

Nama Mahasiswa : Lois Hilkia Gunedhy

NIM : 100 500 059

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Pertanian

Pembimbing

Ir. Wartomo, MP NIP.196310281988031003

Penguji I

Erina Hertianti, S.Hut, MP NIP.197005031995122002

Mengesahkan

Ketua Jurusan Teknologi Pertanian

Heriad Daud Salusu S.Hut, MP NIP. 19708301997031001

Penguji II

M. Fikri Hernandi, S.Hut, MP NIP. 197011271998021001

Menyetujui

Ketua Program Studi Teknologi Hasil Hutan

Ir. Syafii, MP

ABSTRAK

LOIS HILKIA GUNEDHY . Pemanfaatan Serbuk Gergaji Kayu Bangkirai (Shorea leavis Ridl.) Sebagai Bahan Baku Pembuatan Briket Arang (di bawah bimbingan WARTOMO ).

Penelitian ini bertujuan untuk mengetahui beberapa sifat fisik dan kimia briket arang dari pemanfaatan limbah serbuk kayu bangkirai ini sebagai bahan baku pembuatan briket arang. Oleh karena itu tujuan dari penelitian ini adalah untuk mengetahui manfaat serbuk kayu bangkirai yang potensinya sangat besar. Serta mengetahui sifat fisik dan kimia briket yang dihasilkan agar diketahui kualitasnya sebagai bahan bakar atau energi dibandingkan dengan standar impor dan SNI briket. Hasil dari penelitian ini diharapkan dapat memberikan informasi yang baru untuk memastikan pemanfaatan serbuk kayu bangkirai sebagai bahan baku pembuatan briket arang.

Penelitian ini dilaksanakan selama dua bulan dan pengambilan bahan baku di Kampung Melapeh Baru Kecamatan Linggang Bigung, Kabupaten Kutai Barat Privinsi Kalimantan Timur. Pelaksaan penelitian di Laboratium Hasil Hutan Non Kayu dan Laboratorium Sifat Kayu dan Analisis Produk Program Studi Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda. Proses penelitian dilakukan dengan diawali persiapan bahan baku, pembakaran bahan baku serbuk kayu bangkirai untuk mendapatkan arang. Selanjutnya arang dihaluskan dan dicampur dengan tepung tapioka, dan soda api dengan perbandingan masing-masing 2 kg arang, 300 gr tapioka, soda api 800 ml. penelitian dilakukan dengan mengolah serbuk kayu bangkirai menjadi briket arang. Masing-masing lima kali pengulangan. Briket kemudian melalui tahap pengujian yaitu kadar air, kerapatan, zat mudah menguap, kadar abu dan nilai kalor.

Dari hasil pengamatan dan penelitian menunjukan bahwa briket arang serbuk gergaji kayu bangkirai diketahui nilai rata-rata kadar air 7,7684%, apabila nilai kadar air tersebut disesuai dengan standar SNI yaitu maksimum 8% dan Jepang berkisar 6-8% maka serbuk kayu bangkirai memenuhi standar SNI dan Jepang, nilai kerapatan 0,5189 gr/cm3, apabila nilai kerapatan disesuaikan dengan nilai standar yang dipakai maka nilai kerapan relatif lebih rendah dari standar yang dipakai, nilai kadar abu 9,4345%, bila dibandingkan dengan nilai standar Inggris 8-10% maka nilai kadar abu sesuai dengan standar Inggris, karbon terikat 38,2317%, bila dibandingkan dengn nilai standar yang dipakai maka nilai kadar abu belum memenuhi standar Jepang, Inggris dan U.S.A, nilai zat mudah menguap 44,5652%, bila nilai dibandingkan dengan standar yang dipakai maka nilai zat mudah menguap belum memenuhi standar SNI, Jepang, Inggris dan U.S.A dan nilai kalor 6057 ,425 kal/gr, nilai kalor ini sesuai standar SNI, dan Jepang.

RIWAYAT HIDUP

LOIS HILKIA GUNEDHY lahir pada tanggal 02 November 1989 di Samarinda. Merupakan anak kedua dari lima bersaudara dari pasangan Ibu Felisita Silau (Almh) dan Bapak Hery Mickalson. Tahun 1997 memulai pendidikan di SDN 007 Bukit Barisan Kampung Jawa dan pindah Sekolah ke SDN 023 Air Putih Kecamatan Samarinda Ulu dan lulus pada tahun 2003. Kemudian melanjutkan ke Sekolah Menengah Pertama di SMPN 022 di Jln. Pahlawan, pada tahun 2004 pindah sekolah di SMPN 4 Sendawar Kabupaten Kutai Barat hingga lulus tahun 2007. Kemudian melanjutkan pendidikan di SMK Ave Bungen Tana di Bigung Baru Kecamatan Linggang Bigung Kabupaten Kutai Barat hingga lulus tahun 2010. Setelah Lulus SMK Melanjutkan pendidikan di Politeknik Pertanian Negeri Samarinda, Jurusan Teknologi Pertanian, Program Studi Teknologi Hasil Hutan pada tahun 2010. Pada Tanggal 13 Mei 2012 menikah dengan Eka Marselina dan dikaruniai seorang anak perempuan yang bernama Juliana Chetheryn Eklesia .

Pada bulan Maret-Mei 2013 mengikuti program PKL (Praktek Kerja Lapang) di Balai Besar Kerajinan dan Batik (BBKB) Yogyakarta.

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa , karena atas rahmat dan karunia –Nya penulis dapat menyelesaikan Karya Ilmiah dengan judul ”Pemanfaatan Serbuk Gergaji Kayu Bangkirai (Shorea leavis Ridl.) Sebagai Bahan Baku Briket Arang ”.

Adapun Karya Ilmiah ini adalah untuk memenuhi persyaratan menyelesaikan studi dan memperoleh gelar Ahli Madya Diploma III (D3) Politeknik Pertanian Negeri Samarinda.

Penulis menyadari sepenuhnya dari segi teknis penulisan dan uji materi penulisan masih sangat jauh dari kesempurnaan dan penulisan menyadari pula bahwa keterbatasan akan kemampuan yang dimiliki. Hal yang wajar jika dalam penyelesaian Karya Ilmiah masih banyak mengalami hambatan dan masalah. Namun berkat bimbingan dan petunjuk serta dorongan dari berbagai pihak, sehingga Karya Ilmiah ini dapat terselesaikan.

Maka dengan segala kerendahan hati penulis mengucapkan terima kasih yang sedalam-dalamnya kepada :

1. Ayahanda dan Ibunda tercinta yang telah banyak memberikan dukungan material maupun moril dalam menyelesaian Karya Ilmiah ini.

2. Bapak Ir. Wartomo, MP Selaku dosen pembimbing yang telah membimbing serta memberikan saran sehingga membantu penulis dalam menyelesaikan Tugas Karya Ilmiah dan Selaku Direktur Politeknik Pertanian Negeri Samarinda.

3. Kepada Dosen Penguji, Erina Hertianti, S. Hut, MP dan M. Fikri Hernandi, S.Hut, MPyang telah banyak memberikan saran untuk kesempurnaan laporan ini.

4. Kepada Teman-teman yang telah banyak membantu saya dalam p elaksanaan penelitian hingga terselesaikannya Karya Tulis Ilmiah ini.

5. Bapak Heriad Daud Salusu, S.Hut.MP. Selaku Ketua Jurusan Pengolahan Hasil Hutan Politeknik Pertanian Negeri Samarinda.

6. Bapak Ir. Syafii, MP. selaku ketua Program Studi Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda.

7. Istri dan anak tercinta yang telah banyak memberikan dukungan material maupun moril dalam menyelesaian Karya Ilmiah ini.

8. Bapak dan Ibu dosen serta seluruh staf dan teknisi Program Studi Teknologi Hasil Hutan.

Penulis menyadari bahwa laporan ini jauh dari kesempurnaan,oleh karena itu berbagai saran beserta kritik akan sangat membantu dalam menyempurnakan laporan ini. Semoga laporan ini dapat memberikan sedikit manfaat, umumnya bagi Politeknik Pertanian Negeri Samarinda dan khususnya Program Studi Teknologi Hasil Hutan.

Penulis

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN... i

ABSTRAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI... vi

DAFTAR TABEL... vii

DAFTAR GAMBAR ... viii

I. PENDAHULUAN ... 1

II. TINJAUAN PUSTAKA ... 4

A. Risalah Kayu Bangkirai ... 4

B. Industry Penggergajian Kayu ... 5

C. Produksi Kayu Gergajian... 8

D. Limbah Serbuk Gergaji ... 9

E. Pengertian Arang Kayu dan Briket Arang ... 11

F. Perekat Tapioka ... 14

G. Standar Briket Arang Menurut SNI ... 16

H. Standar Import Briket Arang... 17

I. Proses Pembuatan Arang dan Briket... 17

III. METODE PENELITIAN... 21

A. Waktu Penelitian ... 21

B. Bahan dan Alat Penelitian... 21

C. Prosedur Kerja ... 22

D. Perhitungan Data ... 24

IV. HASIL DAN PEMBAHASAN ... 29

A. Hasil ... 29

B. Pembahasan... 29

V. KESIMPULAN DAN SARAN ... 33

A. Kesimpulan ... 33

B. Saran ... 33

DAFTAR PUSTAKA ... 34

DAFTAR TABEL

Nomor Tubuh utama Halaman

1. Produksi Kayu Gergajian Tahun 2004-2008 ... 8

2. Volume dan Nilai Ekspor Kayu Gergajian Tahun 2000 -2004 ... 9

3. Perkembangan Limbah serbuk Gergajian ... 10

4. Komposisi Kimia Pati ... 15

5. Spesfikasi Persyaratan Mutu Briket Arang (SNI) ... 16

6. Stratifikasi Sifat dan Standar Briket Arang Import ... 17

7. Nilai Rata-rata Pengujian dan Standar Briket Arang ... 29

Lampiran 8. Hasil Perhitungan Kadar Air Briket Arang Serbuk Kayu Bangkirai... 38

9. Hasil Perhitungan Zat Mudah Menguap Briket Arang Serbuk Kayu Bangkirai... 38

10. Hasil Perhitungan Kadar Abu Briket Arang Serbuk Kayu Bangkirai... 38

11. Hasil Perhitungan Kadar Karbon Terikat Briket Arang Serbuk Kayu Bangkirai... 39

12. Hasil Perhitungan Diameter Rata-Rata Briket Arang Serbuk Kayu Bangkirai... 39

13. Hasil Perhitungan Kerapatan Briket Arang Serbuk Kayu Bangkirai ... 39

DAFTAR GAMBAR

Nomor Lampiran Halaman

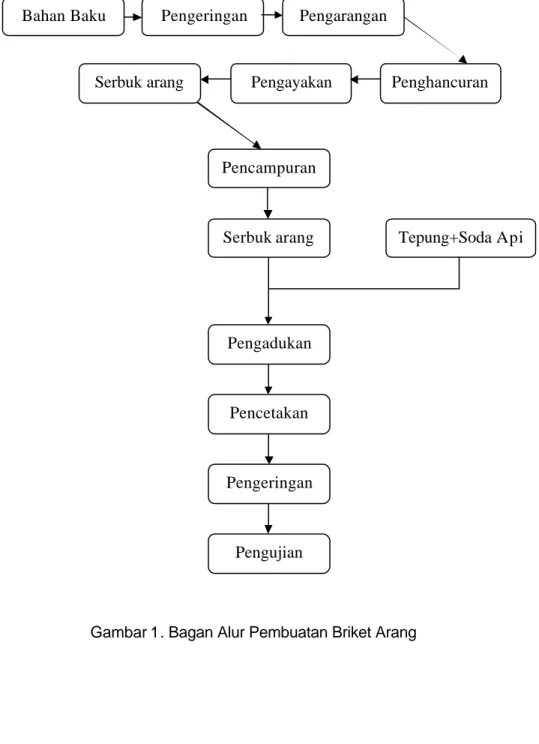

1. Bagan Alur Pembuatan Briket Arang ... 41

2. Bahan Baku Serbuk Gergaji Kayu Bangkirai ... 42

3. Proses Pengarangan Serbuk Kayu Bangkirai... 42

4. Hasil Pengarangan Serbuk Kayu Bangkirai ... 43

5. Tepung Tapioka (Kanji) ... 43

6. Alat Pencetak Briket ... 44

7. Hasil Adonan (Pencampuran) yang Siap Dicetak... 44

8. Proses Pengeringan ... 45

9. Sampel d i Oven Kedalam Thermoline Furnance ... 45

10. Sampel Dimasukan Kedalam Desikator Setelah di Oven ... 46

11. Penghitungan Nilai Kalor Menggunakan Peroxide Bomb Calorimeter ... 46

12. Uji Bakar Briket ... 47

BAB I PENDAHULUAN

Akhir-akhir ini harga bahan bakar minyak dunia meningkat peseta yang berdampak pada meningkatnya harga jual bahan bakar minyak, termasuk minyak tanah di Indonesia. Minyak tanah di Indonesia yang selama ini di subsidi menjadi beban yang sangat berat bagi pemerintahan Indonesia karena nilai subsidinya meningkat pesat menjadi lebih dari 29 triliun rupiah pertahun dengan penggunaan lebih kurang 10 juta kilo litrer per tahun. (Pari, 2008).

Untuk mengurangi beban subsidi tersebut maka pemerintah berusaha mengurangi subsidi yang ada dialihkan menjadi subsidi langsung kepada masyarakat miskin. Namun untuk mengantisipasi kenaikan harga BBM yang meningkat pesat dalam hal minyak tanah diperlukan bahan bakar alternatif yang murah dan mudah didapat.

Briket Arang merupakan bahan bakar padat yang terbuat dari arang kayu, serbuk kayu, maupun daun-daunan, bahan bakar padat ini merupakan bahan bakar alternatif atau merupakan pengganti minayak tanah yang paling murah dan dimungkinkan untuk dikembangkan secara masal dalam waktu yang relatif singkat mengingat teknologi dan peralatan yang digunakan relatif sederhana serta adanya bahan baku yang melimpah.

Indonesia termasuk salah satu Negara berkembang dengan jumlah sumber daya alam yang sangat besar di mana penyediaan produk-produk hasil hutan termasuk produk hasil hutan non kayu (briket arang) untuk bahan baku industri merupakan suatu permasalahan yang sering dihadapi pada bidang kehutanan pada saat ini, hal ini disebabkan karena ilmu pengetahuan tentang briket arang kayu maupun serbuk kayu belum dipahami masyarakat di Indonesia

dan hanya sebagian kalangan masyarakat yang memahami tentang briket arang. Di lain pihak industri pembuatan briket arang pada saat ini mempunyai kapasitas produksi yang sangat tinggi yang sesuai dengan kemampuan hasil hutan non kayu untuk memasok bahan baku.

Pada saat ini dan masa yang akan datang, briket arang memiliki peranan dalam kehidupan manusia. Di mana dari tahun ke tahun permintaan akan briket arang dalam skala nasional semakin meningkat. Seiring dengan perkembangan zaman, ilmu pengetahuan dan teknologi, briket arang tidak hanya digunakan untuk industri tetapi sudah mulai masuk ke skala pemakaian rumah tangga.

Untuk mengantisipasi tuntutan akan kebutuhan briket arang di masa yang akan datang, maka diperlukan upaya pembangunan industri brikat arang baik yang memiliki skala produksi besar, menengah, atau pun usaha kecil (home

industry).

Peranan sumber daya manusia dalam rangka mendukung pertumbuhan dan perkembangan industri-industri yang ada memiliki peranan yang sangat penting, hal ini dikarenakan peralatan yang digunakan dalam kegiatan produksi semakin berteknologi tinggi sehingga target produksi dan hasil yang maksimum dapat dicapai.

Dengan memanfaatkan serbuk kayu bangkirai untuk pembuatan arang yang selanjutnya dijadikan briket arang, sehingga dapat menjadikannya bernilai ekonomis. Banyak jenis serbuk kayu yang sudah dimanfaatkan menjadi briket, namun untuk jenis serbuk kayu bangkirai dianggap perlu untuk diteliti lebih lanjut sebagai bahan baku pembuatan briket dan pengujian sifat fisika serta kimianya, sehingga diperoleh informasi tentang serbuk kayu bangkirai setelah dimanfaatkan menjadi produk briket atau produk karbonisasi lainnya.

Tujuan dari penelitian ini adalah memanfaatkan limbah serbuk kayu bangkirai yang potensinya sangat besar dengan mengetahui sifat fisik dan kimia dari briket yang dihasilkan agar diketahui kualitasnya sebagai bahan bakar/energi. Kontribusi penelitian ini sebagai informasi baru tentang suatu cara pemanfaatan serbuk kayu bangkirai yang tadinya tidak bernilai ekonomis setelah penelitian dapat bernilai ekonomis sebagai cadangan bahan bakar energi dan bisa membuka peluang dan pengadaan lapangan kerja baru.

BAB II

TINJAUAN PUSTAKA

A. Risalah Kayu Bangkirai (Shorea leavis Ridl.)

Pohon Bangkirai (Shorea leavis Ridl.) adalah tumbuhan komoditas kehutanan. Menurut Martawijaya et al. (1981) Shorea leavis Ridl merupakan pohon memiliki tinggi pohon 50 meter dengan panjang batang bebas cabang mencapai 35-45 meter, diameter pohon mencapai 100 cm lebih, tinggi banir mencapai 2 meter, kulit kayu berwarna kelabu, merah atau coklat, kadang-kadang sampai merah tua, beratur dan mengelupas keci-kecil, tipis, berdamar warna kuning tua. Kayu teras berwarna kuning-coklat dan kayu gubal berwarna coklat muda pucat kekuning-kuningan. Tekstur kayu halus sampai agak kasar. Arah serat berupa lurus atau berpadu. Permukaan kayu licin atau berganti-ganti antara licin dan kesat karena arah serat yang berpadu, dimana permukaan kayu mengkilap.

Jenis ini tumbuh bersama-sama dengan jenis-jenis Dipterocarpaceae lainnya di dalam hutan tropis dengan tipe curah hujan A dan B, pada tanh pasir, basalt laterit tua dan podsolik, terutama pada tanah yang datar dan sering digenangi air tawar secara bermusim, dapat juga tumbuh di bukit-bukit secara berkelompok atau berpencar.

Kayu bangkirai banyak dipergunakan untuk konstruksi berat di bawah atap maupun di tempat terbuka, antara lain untuk bangunan jembatan, bantalan tiang listrik, lantai, bangunan maritime, perkapalan, karoseri, dan perumahan. Kayu bangkirai ini memiliki kekuatan dan keawetan yang tinggi, dimana termasuk kelas awet I-II. Kayu bangkirai tidak baik untuk pembuatan venir dan kayu lapis, karena keras dan mempunyai berat jenis tinggi.

1. Jenis Tanaman

Klasifikasi dari Shorea leavis Ridl menurut The International Plant

Names adalah sebagai berikut:

Kingdom : Plantae Ordo : Malvales Family : Dipterocarpaceae Genus : Shorea Species : Leavis 2. Penyebaran

Secara umum Shorea leavis Ridl menyebar di Semenanjung Myanmar, dan Thailand, Semenanjung Malaysia, Sumatra, Aceh, dan Pulau Kalimantan. Jenis ini tersebar luas dan sering dijumpai dan bahkan berkelompok pada tanah-tanah tipis di pegunungan, bukit di hutan. Khususnya pada ketinggian 200-1000 m, tetapi kadang lebih rendah antara (5-375 m dpl), adakalanya terpencar di sisi-sisi bukit (Prawira et al. 1973).

B. Industri Penggergajian Kayu

Industri penggergajian kayu tergolong dalam industri pengolahan kayu hulu dimana industri ini memanfaatkan bahan baku kayu bulat untuk kemudian diolah menjadi kayu gergajian yang merupakan barang setengah jadi yang kemudian dimanfaatkan lebih lanjut di industri lainnya. Kayu gergajian didefinisikan sebagai kayu hasil konversi kayu bulat dengan menggunakan mesin gergaji, mempunyai bentuk yang teratur dengan sisi-sisi sejajar dan sudut-sudutnya siku dengan ketebalan tidak lebih dari 6 cm dan kadar air tidak lebih dari 18%. Pada masa sekarang ini teknologi yang digunakan dalam industri penggergajian kayu sangat bervariasi, mulai dari yang sederhana dengan satu

gergaji piring sampai dengan peralatan canggih menggunakan sistem hidrolik, pneumatic atau elektronik (Anonim, 2006).

Sistem pemasaran hasil industri kayu gergajian untuk partai sedang dan kecil biasanya mencangkup saluran pemasaran yang cukup panjang sebelum kayu gegajian sampai ke tangan konsumen seperti rumah tangga, kontraktor bangunan, dan industri mebel (Skala kecil dan sedang).

Berdasarkan sejarah serta sumber bahan baku yang dimiliki oleh industri kayu gergajian, maka industri ini dapat digolongkan ke dalam dua bagian (Anonim, 1991), yaitu:

1. Industri penggergajian kayu yang telah dibangun sebelum sistem HPH. Pada umumnya industri ini terdiri dari industri penggergajian kecil di sepanjang sungai-sungai besar. Industri penggergajian kayu tersebut biasanya bersekala kecil guna memasok kebutuhan masyarakat, baik sebagai barang setengah jadi maupun dikonsumsi langsung sebagai produk akhir.

2. Industri penggergajian kayu yang dibangun setelah adanya sistem HPH. Industri ini dapat lagi kedalam dua bagian, yaitu:

a. Industri penggergajian kayu yang dibangun dalam rangka pelaksanaan HPH. Industri penggergajian kayu yang terkait dengan HPH mulai berkembang pesat di Indonesia sejak dikeluarkannya kebijakan pemerintah tentang larangan ekspor kayu bulat pada tahun 1985. Industri penggergajian kayu terintegrasi dengan HPH untuk menjamin pasokan bahan baku yang dibutuhkan dalam proses produksi.

b. Industri penggergajian yang dibangun tanpa memiliki HPH.

Sebagian industri penggergajian kayu juga ada yang terintegrasi dengan industri lanjutan industri wood working, seperti moulding, mebel, dan pengolahan lainnya.

Sedangakan jika ditinjau dari segi kapasitas produksi dan orientasi pemasaran dari industri penggergajian kayu kayu itu sendiri, maka industri penggergajian kayu dapat dibagi ke dalam tiga kelompok, yaitu: 1) Industri penggergajian kayu skala kecil dengan skala kapasitas

produksi < 6000 m3 per tahun, dengan orientasi pemasaran produknya :

a) Local

b) Antar pulau (umumnya industri non HPH)

2) Industri penggergajian kayu skala menengah dengan skala kapasitas

6000-12000 m3 per tahunnya, dengan orientasi pemasaran

produknya : a) Antar pulau b) Local c) Ekspor

3) Industri penggergajian skala besar dengan kapasitas produksinya > 12000 m3 per tahunnya, dengan orientasi pemasaran produknya: a) Ekspor

b) Antar pulau c) Local

Table 1. Produksi Kayu Gergajian Tahun 2004-2008 No Provinsi Tahun 2004 (M3) 2005 (M3) 2006 (M3) 2007 (M3) 2008 (M3) 1 Kalimantan Barat 27,333 183,833 34,362 85,820 34,426 2 Kalimantan Tengah 31,708 91,188 40,834 26,506 34,115 3 Kalimantan Selatan 43,730 167,270 6,740 8,586 5,724 4 Kalimantan Timur 20,193 276,668 111,151 156 91,518

Sumber : Direktorat BPPHH, Ditjen BPK.

C. Produksi Kayu Gergajian

Kayu bulat merupakan sumber bahan baku utama dalam memproduksi produk kayu gergajian. Ketersediaan kayu bulat tersebut sangat bergantung pada kondisi hutan di Indonesia. Berdasrkan undang-undang NO. 41 tahun 1999 tentang kehutanan, kawasan hutan dibagi kedalam tiga kelompok besar, yaitu: 1. Hutan konservasi adalah kawasan hutan dengan ciri khas tertentu, yang

mempunyai fungsi pokok pengawetan keanekaragaman tumbuhan dan satwa serta ekosistemnya. Hutan konsevasi terdiri dari kawasan suaka alam berupa cagar alam dan suaka margasatwa.

2. Hutan lindung adalah kawasan hutan yang mempunyai fungsi pokok sebagai perlindungan sistem penyangga kehidupan untuk mangatur tata air, mencegah banjir, mengendalikan erosi, menjaga kesuburan tanah.

3. Hutan produksi adalah kawasan hutan yang mempunyai fungsi pokok memproduksi hasil hutan. Hutan produksi terdiri dari hutan produksi tetap, hutan produksi terbatas (HPT) dan hutan produksi yang dapat dikonversi. Adapun jenis kayu yang sering diproduksi industri gegajian kayu antara lain: a. Kayu Jati

b. Kayu Mahoni c. Kayu Akasia d. Kayu Bangkirai e. Kayu Meranti f. Kayu Kapur g. Kayu Ulin

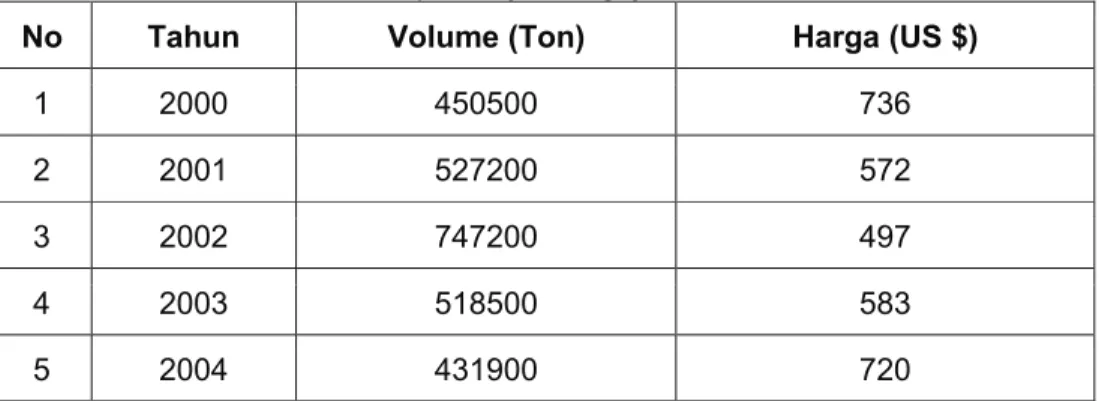

Table 2. Volume dan Nilai Ekspor Kayu Gergajian Tahun 2000-2004

No Tahun Volume (Ton) Harga (US $)

1 2000 450500 736

2 2001 527200 572

3 2002 747200 497

4 2003 518500 583

5 2004 431900 720

Sumber : Statistik Indonesia tahun 2000-2004, BPS

D. Limbah Serbuk Gergajian

Limbah gergajian adalah serbuk kayu jenis kayu yang sembarang yang diperolah dari limbah ataupun sisa yang terbuang dari jenis kayu dan dapat diperoleh di tempat pengolahan kayu ataupun industri kayu. Serbuk ini biasanya terbuang percuma ataupun dimanfaatkan dalam proses pengeringan kayu yang menggunakan metode klin ataupun dimanfaatkan untuk bahan pembuatan obat nyamuk bakar. Maka dicari alternatif untuk membuat limbah gergaji kayu lebih bermanfaat dalam penggunaanya (Effendi, 2005).

Limbah pengolahan kayu dapat digunakan untuk beberapa keperluan dan dapat dibedakan menjadi: kulit kayu, potongan kayu, serpihan dan serbuk hasil gergajian. Sebagai contoh penggunaan limbah kulit kayu adalah untuk bahan bakar, potongan kayu dan serpihan dapat dibuat menjadi arang, briket arang

atau karbon aktif sedang serbuk hasil gergajian kayu dapat dimanfaatkan menjadi briket arang atau karbon aktif (Amin, 2000).

Limbah kayu dapat ditemukan di industri penggergajian, yang terdiri atas kayu-kayu dari berbagai bentuk dan ukuran yang pemanfaatanya belum secara optimal, pada umumnya banyak dimanfaatkan sebagai kayu bakar.

Untuk industri besar dan terpadu, limbah serbuk kayu gergajian sudah dimanfaatkan menjadi bentuk briket arang dan arang aktif yang dijual secara komersial. Namun untuk industri penggergajian kayu skala industri kecil yang jumlahnya mencapai ribuan unit dan tersebar di pedesaan, limbah ini belum dimanfaatkan secara optimal (Pari, 2002).

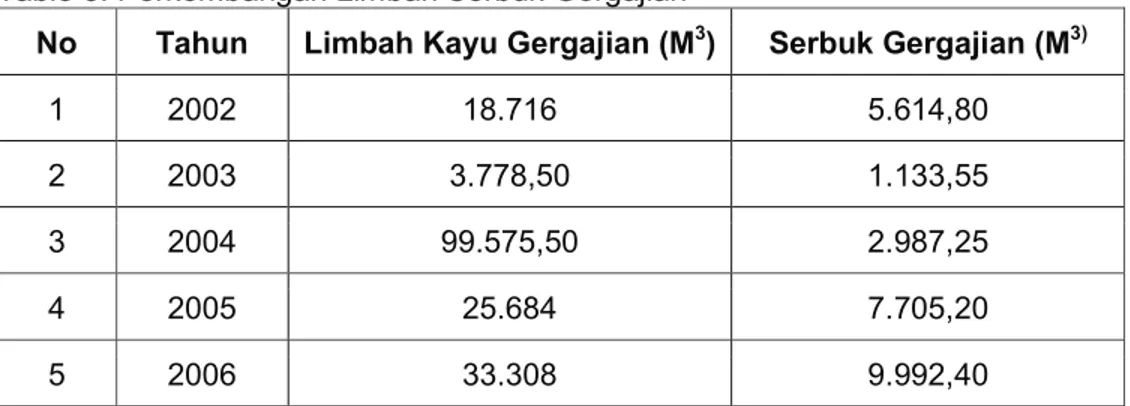

Berdasarkan Anonim (2006) produksi kayu gergajian pada tahun 2006 mencapai 66,616 m3. Dengan asumsi bahwa produksi limbah kayu gergajian sebesar 50% dan serbuk gergajian sebesar 15% (Departemen Kehutanan 1998/1999, dalam Pari, 2002) maka besarnya limbah kayu gergajian yang dihasilkan adalah sebesar 9.992,4m3. Besarnya produksi kayu gergajian yang terjadi pada industri penggergajian.

Table 3. Perkembangan Limbah Serbuk Gergajian

No Tahun Limbah Kayu Gergajian (M3) Serbuk Gergajian (M3)

1 2002 18.716 5.614,80

2 2003 3.778,50 1.133,55

3 2004 99.575,50 2.987,25

4 2005 25.684 7.705,20

5 2006 33.308 9.992,40

E. Pengertian Arang Kayu dan Briket Arang

1. Arang Kayu

Umumnya yang digunakan sebagai bahan baku arang adalah kayu. Kayu merupakan bahan yang banyak mengandung holoselulosa, disamping lignin, zat ekstraktif dan senyawa organik lain. Selanjutnya dikatakan juga bahwa holoselulosa, lignin kira-kira 25% dan selebihnya adalah zat ekstraktif dan senyawa-senyawa organik (Suparmar, 1965 dalam Hartoyo, 1983).

Arang halus sampai beralur, merupakan suatu material yang diperoleh dari hasil suatu pembakaran kayu dengan udara terbatas dan menggunakan suatu alat pembakaran (Sudrajat, 1982).

Dalam membakar kayu perbandingan antara selulosa dan lignin yang dikandung kayu sangat penting karena kadar karbon dalam lignin lebih tinggi dari kadar karbon selulosa sehingga kayu yang mempunyai kandungan lignin lebih besar umumnya menghasilkan arang berkualitas lebih baik (Wardirman, 1969

dalam Komarayati, 1993).

Untuk menghasilkan arang yang baik diperlukan kayu dengan kualitas tertentu. Kayu daun lebar yang mempunyai berat jenis tinggi, keras dan berkadar resin tinggi lebih disukai karena menghasilkan arang berkualitas baik. Kayu daun jarum banyak digunakan pada bagian tunggak karena kadar resin pada bagian tersebut lebih tinggi dari bagian lain (Hartoyo, 1983).

Kualitas dari suatu produk arang dipengaruhi oleh jenis bahan bakar yang digunakan dan cara proses pengolahannya. Kualitas tersebut dipengaruhi oleh sifat fisika dan kimia yang dimiliki oleh arang tersebut. Sifat tersebut antara lain (Nurhayati, 1974):

a. Sifat Fisika: 1) Kerapatan 2) Kadar air 3) Teguh tekan b. Sifat kimia: 1) Nilai kalor 2) %zat terbang 3) %Fexel carbon 4) %kadar abu

Menurut WARDI (1969) yang dikutip oleh HARTOYO et al. (1978) menjelaskan sifat arang yang baik adalah:

a. Warna hitam dan mempunyai nyala bara berwarna kebiruan b. Mengkilap pada serpihannya atau pada pecahannya

c. Tidak mengotori tangan

d. Saat terbakar tidak berasap dan tidak berbau e. Menyala terus walaupun tanpa dikipas f. Tidak cepat terbakar

g. Apabila terjauh dan mengenai lantai akan berdenting seperti logam

Dan masih menurut (Anonim, 1976), kegunaan arang dapat dicontohkan sebagai berikut:

a. Keperluan rumah tangga dan bahan bakar

Contoh: Pengeringan daging, peleburan timah, sebagai bahan bakar pada tunggku pembakaran.

b. Metalurgi

c. Industri kimia

Contoh: Karbon aktif dan bahan penyedap dalam tabung gas. 2. Briket Arang

Briket arang adalah bahan bakar untuk memasak yang tahan lama dan menghasilkan sedikit asap briket arang juga dapat dibuat dengan mudah dan menggunakan bahan-bahan lokal. Briket arang dapat digunakan untuk memasak dengan api terbuka tungku atau oven tanah liat briket arang juga akan terbakar perlahan-lahan dan menghasilkan panas konstan mulailah membuat api kecil dengan batang kayu lalu ditambahkan arang ketika api mulai menyala perlahan briket akan terbakar dengan sendirinya.

Salah satu diantaranya dengan membuat arang briket berbahan baku sampah. Sampah apa saja, terutama sampah organik kering seperti daun-daun, rumput, serpihan kayu, bongol kayu, serbuk gergaji, kertas dan segala macam sampah yang bisa dibakar jadi arang dan abu. Di tangan bapak empat anak ini, arang dan abu hasil pembakaran sampah tadi dicetak jadi briket arang setelah dipress dengan mesin khusus rancangan sendiri bapak itu sendiri (Komarayati, 1993).

Briket arang adalah arang yang diubah menjadi bentuk tertentu yang mempunyai kerapatan tinggi, diperoleh dengan cara pengempaan arang halus yang dicampur perekat seperti pith, ter, bitumen dan lain-lain (Anonim, 1976). Setiap jenis kayu mempunyai berat jenis yang berbeda yang menyebabkan sifat arang yang dihasilkan berbeda pula. Kayu dengan berat jenis tinggi akan menghasilkan arang berberat jenis tinggi dan berkualitas baik (Sudrajat, 1982). Kegunaan briket arang adalah untuk keperluan bahan bakar, briket arang memiliki beberapa keuntungan yaitu tidak mengambil tempat, bersih, mudah

diangkut dan praktis. Briket arang mempunyai kadar air 6 %, kadar abu 3 – 6 %, zat mudah menguap 15 – 30 %, karbon 60 – 80 % dan nilai kalor 6000 – 7000 cal/gram.

3. Perekat

Hartoyo (1976), menyatakan bahwa terdapat macam-macam jenis perakat yang digunakan pada proses pembuatan briket arang yang tidak atau kurang berasap dan banyak asap yaitu jika menggunakan perekat terpitch dan molasa, sedangkan jenis perekat pati, desktamin dan tepung, briket yang dihasilkan kurang atau tidak berasap.

4. Sifat Fisika dan Kimia Briket Arang

Umumnya sifat fisika dan kimia briket arang sangat dipengaruhi oleh sifat arang yang menjadi bahan bakunya, (Sudrajat, 1982), misalnya arang berasal dari kayu yang berkerapatan tinggi maka fixed carbon tinggi, dan nilai kalornya tinggi pula.

Kegunaan briket arang adalah untuk keperluan bahan bakar, briket arang memiliki beberapa keuntungan yaitu tidak mengambil tempat bersih, dan mudah diangkut.

F. Perekat Tapioka

Perekat tapioka umum digunakan sebagai bahan perekat pada briket arang karena banyak terdapat di pasaran dan harganya relatif murah. Perekat ini dalam penggunaannya menimbulkan asap yang relatif sedikit dibandingkan dengan bahan lainnya. Hasil penelitian menunjukkan bahwa briket arang dengan tepung kanji sebagai bahan perekat akan sedikit menurun nilai kalornya bila dibandingkan dengan nilai kalor kayu dalam bentuk aslinya (Sudrajat dan soleh, 1994 dalam Capah, 2007).

Perekat pati dalam bentuk cair sebagai bahan perekat menghasilkan briket arang bernilai rendah dalam hal kerapatan, keteguhan tekan, kadar abu, dan zat mudah menguap, tetapi akan lebih tinggi dalam hal kadar air, karbon terikat, dan nilai kalornya apabila dibandingkan dengan briket arang yang menggunakan perekat molase atau tetes tebu (Sudrajat, 2006 dalam capah, 2007).

Menurut Tano (1997), tepung bila diproses secara hidrolisa, dinding sel tepung berangsur-angsur akan membentuk gelatin karena molase dari tepung mengubah sifat dirinya menjadi kolodial dan kemudian berbentuk pasta, sifat ini disebut gelatinasi. Terbentuknya gelatinasi untuk tepung kanji memerlukan panas sekitar 600 C-640 C.

Menurut Triono (2006), kadar perekat dalam briket arang tidak boleh terlalu tinggi karena dapat mengakibatkan penurunan mutu briket arang yang sering menimbulkan banyak asap. Kadar perekat yang digunakan umumnya lebih dari 5%.

Table 4. Komposisi Kimia Pati

No Komposisi Jumlah (%) 1 Air 8-9 2 Proton 0,3-1 3 Lemak 0,1-0,4 4 Abu 0,1-0,8 5 Serat 81,89

G. Standar Briket Arang Menurut SNI

1. Ruang Lingkup

Standar SNI ini meliputi ruang lingkup, acuan, definisi, syarat mutu, pengambilan contoh, cara uji, syarat lulus uji, syarat penandaan dan pengemasan untuk briket arang kayu.

2. Acuan

SNI.06-3730-1995. Arang aktif teknis. BSI (BS 1016: part 5: 1997)

methods for analysis and testing of coal and cake.

3. Definisi

Briket arang kayu adalah serbuk arang kayu dan bahan penolong dicetak dengan bentuk dan ukuran tertentu yang dikeraskan melalui proses pengepresan yang digunakan untuk bahan bakar.

4. Syarat mutu

Syarat mutu briket kayu seperti yang tertera pada tabel berikut : Tabel 5. Spesifikasi Persyaratan Mutu Briket Arang Kayu (SNI)

No Jenis Uji Satuan Persyaratan

1 Kadar Air % Maksimum 8

2 Bagian yang hilang pada

pemanasan 900C % Maksimum 15

3 Kadar abu % Maksimum 8

4 Karbon Terikat % Minimum 77

5 Kalori Kal/gr Minimum 5000

H. Standart Import Briket Arang

HARTOYO (1983), berpendapat bahwa untuk arang dengan kadar zat mudah menguap atau kadar karbon terikat rendah kurang baik untuk keperluan industri, tetapi cukup baik untuk bahan bakar rumah tangga. Kadar zat mudah menguap yang tinggi akan memudahkan pembakaran atau titik nyala lebih rendah dan pada proses pembakaran member sedikit nyala. Sedangkan kadar abu tergantung kepada jenis kayu dan proporsi kulit dan mengenai kadar air besarnya dapat diatur dengan suatu perlakuan. untuk mengetahui baik tidaknya briket arang yang dihasilkan dari suatu bahan maka perlu adanya standar acuan sebagai bahan perbandingan untuk menilai kualitas briket seperti yang terlihat pada table.

Table 6. Stratifikasi Sifat dan Standar Briket Arang Import.

No Sifat-Sifat Briket Arang Standar

Jepang Inggris U.S.A

1 Kadar Air (%) 6 – 8 3 – 6 6

2 Zat Mudah Menguap (%) 15 - 30 16 19

3 Kadar Abu (%) 3 – 6 8 – 10 18

4 Karbon Terikat (%) 60 - 80 75 58

5 Kerapatan (gr/cm3) 1 – 2 0.84 1

6 Nilai Kalor (cal/gr) 6000-7000 7500 6500

Sumber : Badan Penelitian dan Pengembangan Kehutanan (1994) dalam Triono (2006).

I. Proses Pembuatan Arang dan Briket

1. Proses Pengarangan

Arang kayu adalah residu/sisa tertinggal yang sebagian besar terdiri dari unsure karbon yang terjadi karena mengurainya kayu sebagai akibat perlakuan panas (Anonim, 1982). Menurut Anonim (1989) batasan dari arang kayu adalah turunan kayu yang komponennya adalah hasil proses pengarangan. Lebih lanjut

Fengel dan Wegener (1995) mengemukakan, peruraian pirolitik (karbonisasi) kayu dengan adanya udara atau oksigen dalam suhu akhir sekitar 5000C menghasilkan 3 kelompok senyawa, yaitu:

a. Komponen-komponen padat

b. Senyawa-senyawa yang mudah menguap, dan dikondensasikan c. Gas-gas yang mudah menguap, dan tidak dapat dikondensasikan

Kuriyama (1961) dalam Saripudin (1996) menyatakan bahwa proses karbonisasi adalah pembakaran kayu tanpa atau dengan udara terbatas. Reaksi pada karbonisasi adalah eksoterm, yaitu jumlah panas yang dikeluarkan lebih besar dari pada yang diperlukan. Proses karbonisasi kayu dapat dibagi menjadi 4 tahap, yaitu:

1) Pada permulaan pemanasan air di dalam kayu menguap kemudian terjadi penguraian selulosa sampai suhu 2600C. Destilat yang terjadi sebagian

besar mengandung asam-asam dan sedikit methanol. Asam cuka dan asam-asam lainnya terutama dihasilkan pada suhu berkisar antara 200-2600C.

2) Pada suhu 200-2600C sebagian selulosa terurai secara intensif. Untuk tingkatan ini banyak dihasilkan pirolygneous liquor, gas dan sedikit ter yang dapat dimanfaatkan sebagai bahan baku pengawet. Pirolygneous liquor berwarna kecoklatan dan mengandung persenyawaan organik yang memilki titik didih rendah seperti asam cuka, methanol dan ter terlarut. Sedangkan gas kayu yang dihasilkan terdiri dari CO2 dan CO yang berjumlah 50 lt/kg

kayu kering tanur.

3) Pada suhu 310-5000 C sebagian lignin terurai, dihasilkan lebih banyak ter sedangkan pirolygneous liquor dan gas menurun. Ter yang dihasilkan

sebagian besar berasal dari peruraian lignin dengan meningkatkan suhu dan lamanya waktu CO2 yang terjadi semakin berkurang sedangakan CO, CH2

dan H2 semakin bertambah.

4) Pada suhu 500-10000 C diperoleh gas kayu yang sukar dikondensasikan, terutama gas hydrogen. Pada tahap ini merupakan proses permurnian arang.

Ditinjau dari metode yang digunakan, pembuatan arang dapat dilakukan dengan 4 cara Hicock dan Olson (1948) dalam Joesoef dan Kasmudjo (1980): a) Karbonisasi dengan memasukan udara. Pertama-tama dimasukkan secara

bebas setelah udara keluar asap dan api menyala, maka udara dibatasi sampai selesainya pembakaran arang.

b) Karbonisasi dengan sirkulasi gas api panas terhadap masa kayu. Gas api panas ini berasal dari pembakaran sisa di luar dapur, di mana gas ini hanya sedikit mengandung oksigen.

c) Karbonisasi dengan cara pemanasan di luar tempat pembakaran masa kayu, artinya masa kayu ditempatkan pada tempat yang tertutup rapat dan kuat kemudian diadakan pemanasan dari luar (pemanasan dari luar/pemanasan secara tidak langsung).

d) Karbonisasi dalam tempat yang sama sekali tertutup, di mana kayu secara periodic dimasukkan kedalam tempat yang panas.

2. Proses pembuatan Briket

Menurut Stann dan Harris (1953) yang dikutip oleh Hartoyo, dkk (1978) ada empat cara pembuatan briket arang, yaitu:

a. Pengempaan serbuk kayu menjadi briket, disusul dengan karbonisasi pada tekanan sedang.

b. Pengempaan dan karbonisasi serbuk kayu secara serentak.

c. Pengempaan campuran arang dan serbuk kayu menjadi briket, disusul dengan karbonisasi.

d. Pengempaan campuran arang dan perekat menjadi briket, disusul dengan pengeringan dan dikarbonisasi kembali.

BAB III

METODE PENELITIAN

A.

Waktu dan Tempat PenelitianPenelitian dilakukan mulai tanggal 20 Juni sampai 6 Agustus 2014, Pengambilan bahan baku di Kampung Melapeh Baru Kecamatan Linggang Bigung, Kabupaten Kutai Barat Tanggal 20 Juni dan di Laboratorium Hasil Hutan Non Kayu meliputi pengeringan bahan baku, pengarangan, pembuatan briket, pengeringan briket dari tanggal 02 Juli – 17 Juli dan tanggal 22 Juli – 06 Agustus dilakukan pengujian di Laboratorium Sifat Kayu Dan Analisis Produk. Jurusan Teknologi Pertanian, Politeknik Pertanian Negeri Samarinda.

B. Bahan dan Alat Penelitian 1. Bahan:

a. Serbuk Gergaji Kayu Bangkirai

Serbuk gergaji kayu bangkirai yang digunakan di ambil dari tempat

pengolahan kayu gergajian yang berada di Kabupaten Kutai Barat, serbuk di ambil sebanyak 5 kg.

b. Tepung tapioka (300 g) c. Soda Api

Soda api yang berbentuk seperti butiran, dicampur dengan air secukupnya, banyak soda api yang digunakan 800 ml.

2. Alat:

a. Ayakan dengan ukuran 80 mesh b. Penghancur arang manual

c. Cetakan briket manual d. Oven e. Desikator f. Timbangan elektrik g. Cawan porselin h. Mikrokaliper i. Alat tulis menulis j. Kalkulator

k. Ember dan pengaduk

l. Thermoline furnance

m. Peroxide Bomb Calorimeter

C. Prosedur Kerja

1. Pembuatan Arang

Proses pengarangan (karbonisasi) sebuk gergaji kayu bangkirai ini dilakukan dengan cara disangrai. Dengan proses pembakaran dibawah tungku besi dengan proses pengarangan kurang lebih selama 1 jam, dengan ciri serbuk berwarna hitam. Ada pun proses pengarangan sebagai berikut:

a. Menyiapkan serbuk bangkirai sebanyak 5 kg dan letakan lempengan besi diatas tungku pembakaran.

b. Menaburkan serbuk diatas lempengan besi, setelah itu menyalakan api ditungku dengan menggunakan kayu bakar. Dan menjaga api tetap menyala selama proses pembutan arang.

c. Selama proses pembakaran, serbuk sambil dibolak-balik agar proses pengarangan merata.

d. Setelah pembakaran merata matikan api, lalu serbuk yang telah menjadi arang disiram dengan air agar arang tidak menjadi abu.

e. Setelah arang terasa dingin, jemur arang sampai kering.

2. Persiapan Membuat Briket Arang

a. Menyiapkan arang yang telah kering, lalu dihaluskan dengan proses dimasukan kedalam karung dan ditumbuk menggunakan kayu hingga terasa halus.

b. Serbuk yang telah halus diayak dengan menggunakan ayakan mesh 80. Untuk memisahkan arang yang masih kasar dan halus. Serbuk yang telah halus ditempatkan dalam wadah terpisah.

c. Untuk arang yang masih kasar ditumbuk kembali untuk mendapatkan serbuk yang halus.

3. Pencampuran

a. Serbuk arang yang telah diayak kemudian ditimbang sebanyak 2 kg.

b. Arang yang telah ditimbang dicampur dengan tepung tapioka sebanyak 300 g, Kemudian aduk adonan arang dan tepung tapioka hingga merata.

c. Adonan yang telah tercampur merata, kemudian campurkan dengan soda api sebanyak 800 ml, aduk adonan hingga merata.

4. Pencetakan Briket

Pencetakan dilakukan setelah adonan merata, lalu dicetak dengan alat cetak briket manual dengan cara memasukan campuran adonan briket kedalam lubang

cetak sebanyak 8 lubang, kemudian ditekan, dengan sekali adonan menghasilkan 84 biji yang berbentuk silinder.

5. Pengeringan

Adonan briket arang dari serbuk kayu bangkirai yang telah selesai dicetak berbentuk silinder (Tabung) dan dilakukan pengeringan dengan menggunakan metode kering udara selama 10 hari.

6. Pengujian

Setelah briket arang selesai dikeringkan kemudian dilakuan pengujian sifat fisik dan kimia meliputi kadar air, kerapatan, zat mudah menguap, kadar abu, kadar karbon terikat dan nilai kalor.

D. Perhitungan Data

Pengujian sifat fisik dan kimia briket arang dari serbuk kayu bangkirai meliputi:

1. Kadar Air

Contoh uji sebanyak kurang lebih 1 gram (X), dikeringkan dalam oven listrik dengan suhu +1000C selama 24 jam, kemudian ditimbang (Y), maka kadar air

dinyatakan dengan rumus ASTM D 5142-02 dalam Benny (1998) sebagai berikut:

%

Keterangan:

x = berat contoh sebelum dikeringkan

2. Kerapatan

Kerapatan dinyatakan dalam hasil perbandingan antara berat dan volume briket yaitu dengan rumus sebagai berikut ASTM D 5142-02 dalam Benny (1998):

3. Nilai Kalor

Nilai kalor suatu zat dapat diukur berdasarkan kalor reaksi dan volume tetap. Pengukuran nilai kalor dilakukan dengan menggunakan alat Bomb Calorimeter. Prosedur kerja uji nilai kalor sebagai berikut:

a. Membuka Bomb Calorimeter dan terlebih dahulu membersihkannya dengan aquadest

b. Menimbang sampel sebanyak < 1 gram

c. Mengukur dan memotong kawat penyala sepanjang 10 cm

d. Menghubungkan kawat penyala pada Bomb dan meletakkan lengkungan kawat pada posisi terkubur oleh sampel

e. Menutup Bomb Calorimeter dengan tutupnya hingga benar-benar rapat

f. Mengisi Bomb Calorimeter dengan oksigen murni melalui inlet valve dengan penyaring gas diatur pada tekanan 30 bar. Setelah itu menutup kembali inlet valve hingga rapat

g. Meletakkan pada inner vessel yang sudah berisi air keran sebanyak 1 liter dan menghubungkan kabel pembakar (ignation cable). Kemudian menutup dengan alat penutupnya serta thermometer pada posisi tercelup

i. Selang waktu 2 menit, mengukur suhu yang terbaca pada thermometer Beckman sampai didapatkan suhu konstan (suhu awal atau T1)

j. Menekan tombol penyala (Ignation touch switch) sampai lampu penyala diatas tombol menyala. Setelah pembakaran selesai, suhu air dalam inner vessel menjadi naik

k. Selang waktu 2 menit, mengukur suhu yang terbaca pada thermometer Beckman, sampai didapatkan suhu konstan (suhu ahir atau T2)

l. Mematikan Bomb Calorimeter, membuka plat penutup dan mengeluarkan gas sisa dalam Bomb Calorimetermelalui outlet valve secara perlahan-lahan

m. Membuka tutup Bomb Calorimeter, dan dibilas dengan aquadest

n. Larutan dari Bomb Calorimeter tersebut dipindahkan kedalam Erlenmayer 250 ml kemudian ditambahkan indikator metil merah, dan dititrasi dengan Na2Co3

0,0709 N (jika larutan berwarna kuning ketika ditambahkan metil merah maka tidak perlu dilakukan titrasi ulang).

Menghitung besarnya kapasitas panas yang terdapat dalam sampel dengan rumus (SNI 06-3730-1999) sebagai berikut:

Q

∆T W –

B

Dimana :

Q = Besarnya panas (kalor) yang dikeluarkan sampel (J)

∆T = Selisih suhu konstan setelah dan sebelum pengeboman (oC)

W = Kalor jenis dari suhu yaitu 2426 kal/oC

e2 = Faktor koreksi untuk gas (volume titrasi x 1 kal/ml)

e3 = Faktor koreksi untuk kandungan sulfur

4. Kadar Abu

Abu terdiri dari mineral-mineral yang tidak dapat hilang atau menguap pada proses pengembunan. Cawan porselin yang berisikan contoh uji dari penentuan kadar zat mudah menguap ditempatkan dalam thermolyne furnace pada suhu ± 7500C selama 6 jam. Setelah waktu tempuh dikeluarkan dan didinginkan dalam

desikator, selanjutnya dianalisis. Kadar abu dinyatakan dalam persen dengan rumus ASTM D 5142-02 dalam Benny (1998) sebagai berikut:

%

Keterangan: A : Kadar Abu

F : Berat Cawan dan Arang setelah diuji (g) W : Berat contoh uji (g)

G : Berat Cawan

5. Kadar Zat Mudah Menguap

Zat mudah menguap diperoleh dengan cara menguapkan seluruh zat yang mudah menguap dalam briket arang selain air. Cawan porselin yang berisikan contoh uji dari penentuan kadar air, dipanaskan dalam Thermolyne furnance pada suhu 9000C. Suhu di naikan secara langsung pada saat alat dihidupkan, skala alat

kemudian menunjukkan kenaikkan secara bertahap. Setelah suhu tersebut tercapai, pertahankan selama 6 menit, kemudian alat dimatikan dan sampel dikeluarkan langsung dimasukkan dalam desikator dan selanjutnya ditimbang.

Kadar zat mudah men 5142-02 dalam Benny ( B - C V=--- X 100% W Keterangan:

V : Zat mudah meng

B : Kering Tanur (g)

C : Berat arang setel

W : Berat contoh uji (

6. Kadar Karbon Teri Fraksi karbon (c penentuannya dilakukan 100 – (Zat Mudah Meng

sedangkan untu dengan menggunakan r

Keterangan:

x : Nilai rata - rata s ∑xi : Jumlah nilai sam n : Banyaknya sam

guap dinyatakan dengan rumus sebagai ber (1998):

uap (%)

lah dipanaskan (g)

(g)

ikat

c) dalam arang, selain fraksi abu dan zat mud n dengan persamaan sebagai berikut: Kadar ka guap + Kadar abu + Kadar Air) %.

k mencari rata - rata pada keseluruhan pen umus ASTM D 5142-02 dalam Benny (1998) d

sampel yang diuji mpel yang diuji

pel rikut ASTM D dah menguap arbon terikat = gujian adalah di bawah ini:

BAB IV

HASIL DAN PEMBAHASAN A. HASIL

Umumnya sifat dan kimia briket arang sangat dipengaruhi oleh sifat arang yang menjadi bahan bakunya (Sudrajat, 1982), misalnya arang berasal dari kayu bekerapatan tinggi maka fixed carbon tinggi, dan nilai kalornya pun tinggi.

Dari hasil pengujian sifat fisika dan kimia briket arang serbuk kayu bangkirai meliputi kadar air, kadar zat mudah menguap, kadar abu, kadar karbon terikat, kerapatan, nilai kalor d apat dilihat pada table berikut:

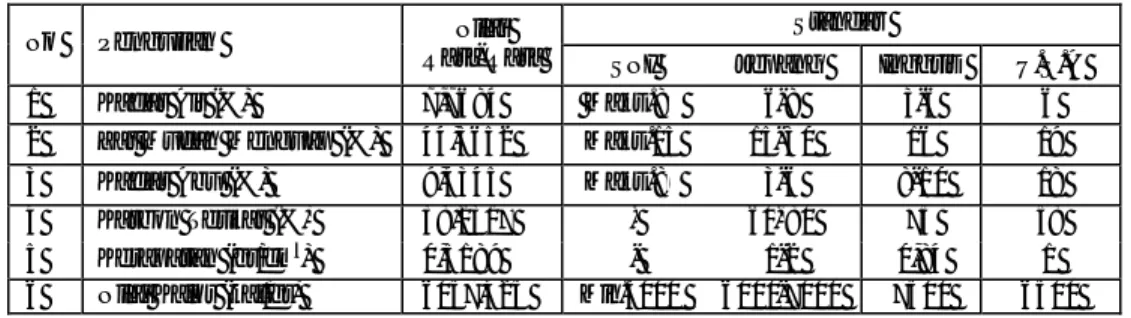

Table 7. Nilai Rata-Rata Pengujian dan Standar Briket Arang

B. Pembahasan

1. Kadar Air

Dari hasil pengamatan kadar air briket arang diperoleh nilai rata -rata dari serbuk gergaji kayu bangkirai 7,7684%. Apabila nilai kadar air tersebut dibandingkan standar Jepang berkisar 6-8% dan SNI 8% maka bisa dikatakan nilai tersebut memenuhi standar Jepang dan SNI. Kadar air briket arang erat kaitannya dengan kerapatan. Kadar air briket arang yang berkerapatan rendah lebih baik dibanding kadar air briket arang yang berkerapatan tinggi (Sudrajat, 1982).

No Pengujian Nilai

Rata- Rata

Standar

SNI Jepang Inggris U.S.A

1 Kadar Air (%) 7,7684 Maks.8o 6-8 3-6 6

2 Zat Mudah Menguap (%) 44,5652 Maks.15 15- 30 16 19

3 Kadar Abu (%) 9,4345 Maks.8o 3-6 8-10 18

4 Karbon Terikat (%) 38,2317 - 60- 80 75 58

5 Kerapatan (gr/cm3) 0,5189 - 1-2 0,84 1

2. Kerapatan

Kerapatan menunjukan perbandingan antara berat dan volume briket. Berat kecilnya kerapatan dipengaruhi oleh ukuran dan kehomegan arang penyusun briket arang tersebut.

Hasil perhitungan kerapatan briket arang serbuk gergaji kayu bangkirai diperoleh nilai rata-rata 0,5189 gr/cm3. Nilai kerapatan briket arang serbuk kayu bangkirai ini relatif lebih rendah jika dibandingkan dengan standar yang ditetapkan oleh Jepang, U.S.A dan Inggris. Rendahnya nilai kerapatan ini kemungkinan disebabkan kurangnya tekanan yang diberikan pada saat proses pengempaan karena pengempaan dilakukan secara manual dan besarnya tekanan tidak terukur.

3. Kadar Abu

Abu merupakan bagian yang tersisa dari hasil pembakaran dalam hal ini adalah sisa pembakaran briket arang. Salah satu penyusun unsur abu adalah silica yang berpengaruh kuarang baik terhadap nilai kalor briket arang yang dihasilkan. Kandungan abu yang tinggi dapat men urunkan nilai kalor briket arang sehingga kualitas arang tersebut menurun (Masturin, 2002).

Dari hasil pengamatan kadar abu briket Arang serbuk gergaji kayu bangkirai diperoleh nilai rata-rata 9,4345%. Nilai kadar abu yang didapatkan cukup tinggi bila dibandingkan dengan standar Jepang yaitu 3-6%. Sedangkan bila dibandingkan dengan standar Inggris 8-10% nilainya masih memenuhi standar yang ditetapkan. Dan bila dibandingkan dengan standar SNI yang nilainya 8%. Maka hasil yang diperoleh dari pengujian kadar abu briket arang serbuk gergaji kayu bangkirai tidak mencapai standar, tinggi rendahnya kadar abu dipengaruhi oleh kandungan mineral dalam briket arang/jenis kayunya.

4. Zat mudah menguap

Dari hasil pengamatan zat mudah menguap briket arang serbuk gergaji kayu bangkirai nilai rata-rata 44,5652 %. Jika dibandingkan dengan standar briket arang dari Jepang, Inggris, U.S.A maupun SNI, nilai zat mudah menguap dari dari briket arang serbuk kayu bangkirai ini tidak memenuhi standar yang ditetapkan. Dengan kata lain zat mudah menguap dari briket serbuk kayu bangkirai ini cukup tinggi jika dibandingkan standar yang ada.

Pengaruh suhu dan lamanya proses pengolahan arang jika semakin tinggi suhu maksimum pengarangan maka proses karbonisasi sempurna sehingga memiliki kadar zat mudah menguap akan rendah dan begitu pula untuk lamanya proses pengolahan arang akan memberikan kesempatan untuk menguap kadar zat mudah menguap sebanyak-banyaknya sehigga didapat kadar zat mudah menguap yang rendah dan keadaan ini akan memberikan kualitas briket arang yang lebih tinggi.

Tinggi rendahnya kadar zat mudah menguap briket arang dipengaruhi oleh suhu dan lamanya proses pengarangan, semakin tinggi suhu dan lama proses besar sehingga diperoleh kadar mudah menguap yang rendah (Badri, 1987).

5. Karbon Terikat

Karbon terikat yaitu fraksi karbon (C) yang terikat dalam arang selain fraksi air, zat mudah menguap, dan abu. Keberadaan karbon terikat di dalam briket arang dipengaruhi oleh nilai kadar abu briket dan kadar zat mudah menguap. Kadarnya akan bernilai tinggi apabila kadar abu briket arang tersebut rendah. Nilai kalor briket akan tinggi apabila nilai karbon terikatnya tinggi.

Semakin tinggi kadar karbon terikat pada arang kayu maka menandakan arang tersebut adalah arang baik (Abidin, 1973 dalam Masturin, 2002). Dari hasil pengamatan nilai karbon terikat briket arang serbuk gergaji kayu bangkirai diperoleh nilai rata-rata 38,2317%. Nilai karbon terikat briket arang serbuk kayu bangkirai belum/tidak mencapai standar karena nilai karbon terikatnya rendah dibandingkan dengan standar SNI, Jepang, U.S.A, dan Inggris.

Tinggi rendahnya kadar karbon terikat arang dipengaruhi oleh suhu maksimum pengarangan Hartoyo (1983) menjelaskan, semakin tinggi suhu maksimum pengarangan, maka semakin tinggi pula kadar karbon terikat arang yang diperoleh.

6. Nilai Kalor

Nilai kalor sangat menentukan kualitas briket. Semakin tinggi nilai kalor, semakin baik kualitas briket yang dihasilkan. Menurut Nurhayati (1974) dalam Masturin (2002), nilai kalor dipengaruhi oleh kadar air dan kadar abu briket arang.

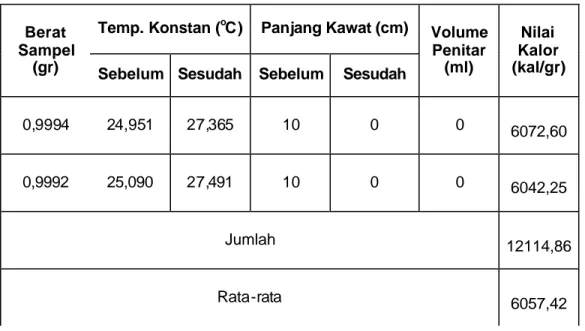

Nilai kalor yang diperoleh briket arang serbuk kayu bangkirai diperoleh nilai rata -rata 6057,425 kal/gr. Apabila nilai yang terdapat pada standar SNI yaitu minimum 5000 kal/gr, maka dengan demikian hasil nilai kalor briket arang serbuk kayu bangkirai mencapai standar. Dan jika dibandingkan dengan standar nilai kalor briket arang dari Jepang briket arang serbuk kayu bangkirai memenuhi standar 6000-7000 kal/gr. Apabila dibandingkaan dengan standar U.S.A dan Inggris belum mencapai standar yang ditetapkan.

Hasil uji bakar briket arang serbuk kayu bangkirai ini menunjukkan bahwa briket arangnya mampu terbakar selama 96 menit, dengan awal waktu pembakaran sekitar 5 menit. Dengan warna api merah kebiruan.

BAB V

KESIMPULAN DAN SARAN A. Kesimpulan

Berdasarkan hasil penelitian pembuatan briket arang yang telah dilakukan dapat disimpulkan sebagai berikut:

1. Briket Arang Serbuk Kayu Bangkirai dapat dimanfaatkan sebagai bahan baku pembuatan briket arang.

2. Hasil uji bakar briket arang serbuk kayu bangkirai adalah selama 96 menit, sehingga secara umum briket dari serbuk kayu bangkirai dapat dimanfaatkan sebagai bahan bakar untuk konsumsi rumah tangga.

3. Hasil pengujian sifat fisik dan kimia briket arang serbuk kayu bangkirai yaitu kadar air dan nilai kalor sudah memenuhi standar SNI dan Jepang. Sedangkan untuk nilai kadar abu memenuhi standar Inggris, untuk nilai zat mudah menguap, karbon terikat dan kerapatan belum mencapai nilai standar yang ada.

B. Saran

1. Dari hasil penelitian yang dilakukan disarankan untuk melakukan penelitian yang lebih lanjut untuk mengetahui efektifitas dan kajian ekonomi penggunaan briket arang serbuk kayu bangkirai, sebagai sumber energi bagi masyarakat.

2. Sebaiknya dilakukan penelitian lanjutan dengan komposisi bahan baku yang berbeda dan cara pembakaran yang lebih sempurna untuk mendapatkan kualitas Briket yang lebih baik.

DAFTAR PUSTAKA

Anonim, 1976. Feasibility Studi Industri Briket Arang di Areal Transmigrasi IV Sangkulirang dan Muara Wahau. Laporan Kerjasama Balai Penelitian Hasil Hutan Bogor dengan Fakultas Kehutanan Universitas Mulawarman, Samarinda.

Anonim, 1982. Feasibility Study Industry Briket Arang di Areal transmigrasi IV Sangkulirang dan Muara Wahau Laporan Kerjasama Balai Penelitian Hasil Hutan Bogor dengan Fakultas Kehutanan Universitas Mulawarman Anonim, 1989. Kamus Kehutanan Edisi Pertama Departemen Kehutanan.

Jakarta.

Anonim, 1991. Dapertemen Kehutanan dan PT, Herzal Agrokarya Pratama, Industri Kehutanan di Indonedia

Anonim, 2006. Statistik Kehutanan Indonesia

Amin, S. Penelitian Berbagai Jenis Kayu Limbah Pengolahan Untuk Pemilihan Bahan Baku Briket Arang. Jurnal Sains dan Teknologi Indonesia 2000, Vol 2 No. 1 Hal. 41-46. HUMAS-BPPT/ANY. www. Klipingut.wordpress.com (20 Maret 2008)

Badri, J. 1987 . Studi Pemanfaatan Serbuk Gergaji Sebagai Pembuatan Briket Arang. Skripsi Sarjana Kehutanan Unmul Samarinda Thn. 1987.

Benny Safriani, 1998. Study Pengaruh Komposisi Campuran Arang Limbah Kayu Kapur dan Limbah Batu Bara Terhadap Kualitas Brikat Arang. Capah, A. G. 2007. Pengaruh Konsentrasi Perekat dan Ukuran Serbuk Terhadap

Kualitas Briket Arang dari Limbah Pembalakan Kayu Akasia Mangium (Acacia mangium Willd). (Skiripsi). Medan. Departemen Kehutanan. Fakultas Pertanian.

Direktorat Jendral Bina Produksi Kehutanan, 2006. Data Statistic Perkembangan Produksi Kayu Gergajian per Provinsi Lima Tahun Terakhir. www.dephut.go.id.

Effendi, K, 2005. Pengaruh Perendaman dan kadar Air Perekat Terhadap Sifat Fisik Mekanis Papan partikel dari Ampas Tebu. (skripsi). Medan. Departemen Kehutanan Fakultas Pertanian Universitas Sumatra utara. Fengel, D dan G. Wegener. 1995. Kayu Kimia, Ultra Struktur, Reaksi-reaksi.

Hartoyo, et al 1978. Percobaan Pembuatan Briket Arang dari 5 Jenis Kayu Indonesia Laporan Lembaga Penelitian Hasil Hutan No. 103 Bogor Hartoyo, 1978. Pembuatan Briket Arang Secara Sederhana dari Serbuk dan

Limbah Industri Perkayuan. Pusat Penelitian dan Pengembangan Hasil Hutan. Badan Penelitian Pengembangan Pertanian. Bogor.

Hartoyo, 1983. Percobaan Pembuatan Briket Arang dari Limbah Jenis Kayu, Lembaga Penelitian dan Pengembangan Pertanian, Departemen Pertanian, Departemen Pertanian Bogor.

Hartoyo, 1983 . Pembuatan Arang dan Brike t Arang Secara Sederhana Dari Serbuk Gergaji dan Limbah Industri Perkayuan. Pusat Penelitian dan Pengembangan Hasil Hutan Bogor.

Joesoef, M dan Kasmudjo, 1980. Mungkinkah Pembuatan Arang Sistem Kontinyu Diterapkan di Indonesia, Yogyakarta

Komarayati, S 1993. Pemanfaatan Serbuk gergaji, Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Masturin, A. 2002. Sifat Fisik dan Kimia Briket Arang dari Campuran Arang Limbah Gergajian Kayu (Skripsi), Bogor. Fakultas Kehutanan Institut Pertanian Bogor

Martawijaya et al, 1981. Atlas Kayu Indonesia Jilid I. Bogor. Balitbang.

Nurhayati, S, 1974 . Sifat Briket arang dan Alkohol yang dibuat dari limbah Industri Kayu Laporan Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Pari, G. 2008, Proses Produksi dan Pemanfaatan Arang, Briket Arang dan Cuka Kayu, Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor

Pari, G, 2002. Industri Pengolahan Kayu Teknologi Alternatif Pemanfaatan Limbah (makalah filsafah sains). Bogor. Institut Pertanian Bogor.

Prawira B. Soewanda Among dan I GM Tantra. 1973. Pengenalan Jenis-Jenis Pohon Penting (89 Jenis Pohon Kompilasi Lap. Lembaga Penelitian Hutan No. 103-108-116-16). Bogor. Lembaga Penelitian Hutan.

Saripudin, 1996 Studi Pengaruh Komposisi Bahan Baku Terhadap Sifat-sifat Briket Arang. Skripsi Sarjana Kehutanan Fakultas Kehutanan Universitas Mulawarman.

Sudrajat, R. 1982. Produksi Arang dan Briket Serta Prospek Pengusahanya. Pusat Penelitian dan Pengembangan Hasil Hutan. Badan Penelitian Pengembangan Pertanian. Bogor.

Standar Nasional Indonesia, 1994. Mutu Arang Kayu. Badan Standar Nasional Indonesia (SNI). Jakarta.

Tano. E. 1997. Pedoman Membuat Perekat Sintetis. Jakarta Rineka Cipta Triono, A. 2006. Karakteristik Briket Arang dari Campuran Serbuk Gergajian

Kayu Afrika (Maesopsis Eminii Engl) dan Sengon (Paraserianthes Falkataria L. Nielsen) dengan Penambahan tempurung Kelapa (Cocos Micifera L). (Skripsi). Bogor. Departemen Hasil Hutan. Fakultas Pertanian. Institut pertanian Bogor

Undang-undang NO. 41 tahun 1999 tentang kehutanan

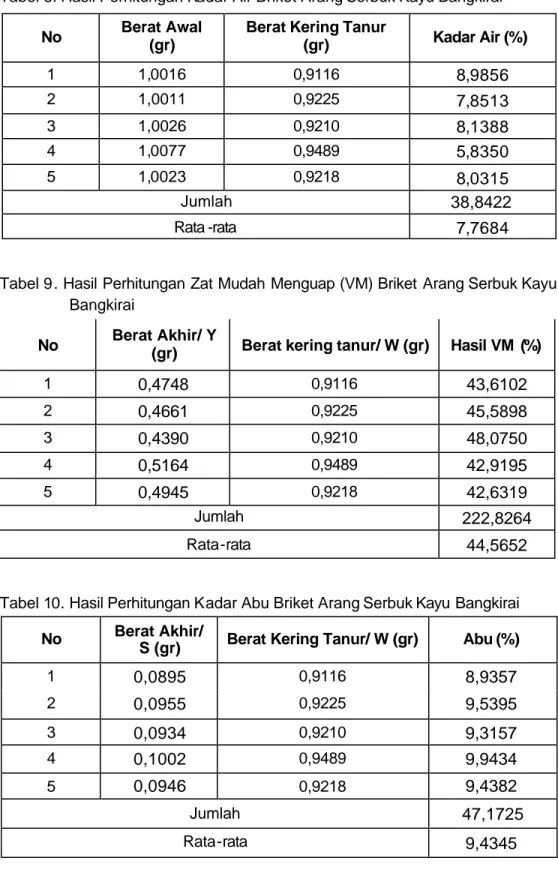

Tabel 8. Hasil Perhitungan Kadar Air Briket Arang Serbuk Kayu Bangkirai

Tabel 9. Hasil Perhitungan Zat Mudah Menguap (VM) Briket Arang Serbuk Kayu Bangkirai

Tabel 10. Hasil Perhitungan Kadar Abu Briket Arang Serbuk Kayu Bangkirai No Berat Awal (gr) Berat Kering Tanur (gr) Kadar Air (%)

1 1,0016 0,9116 8,9856 2 1,0011 0,9225 7,8513 3 1,0026 0,9210 8,1388 4 1,0077 0,9489 5,8350 5 1,0023 0,9218 8,0315 Jumlah 38,8422 Rata -rata 7,7684

No Berat Akhir/ Y (gr) Berat kering tanur/ W (gr) Hasil VM (%)

1 0,4748 0,9116 43,6102 2 0,4661 0,9225 45,5898 3 0,4390 0,9210 48,0750 4 0,5164 0,9489 42,9195 5 0,4945 0,9218 42,6319 Jumlah 222,8264 Rata-rata 44,5652

No Berat Akhir/ S (gr) Berat Kering Tanur/ W (gr) Abu (%)

1 0,0895 0,9116 8,9357 2 0,0955 0,9225 9,5395 3 0,0934 0,9210 9,3157 4 0,1002 0,9489 9,9434 5 0,0946 0,9218 9,4382 Jumlah 47,1725 Rata-rata 9,4345

Tabel 11. Hasil Perhitungan Kadar Karbon Terikat Briket Arang Serbuk Kayu Bangkirai

Tabel 12. Hasil Perhitungan Diameter rata rata Briket Arang Serbuk Kayu Bangkirai

No Tinggi (Cm) Diameter 1 (Cm) Diameter 2 (Cm) Diameter rata-rata (Cm)

1 3,25 4,21 4,18 4,19

2 3,23 4,22 4,18 4,2

3 3,25 4,16 4,18 4,17

4 3,21 4,24 4,23 4,23

5 3,26 4,20 4,22 4,21

Tabel 13. Hasil Perhitungan Kerapatan Briket Arang Serbuk Kayu Bangkirai

No % Zat Mudah Menguap Kadar Abu Karbon

Terikat 1 100 52,0842 9,8179 38,4685 2 100 50,5257 10,3523 37,0194 3 100 47,6655 10,1411 34,4705 4 100 54,4209 10,5595 41,3021 5 100 53,6450 10,2625 39,8984 Jumlah 191,1589 Rata -rata 38,2317

No Berat (gr) Volume (cm3) Kerapatan (gr/cm3)

1 22,1445 42,7589 0,5178 2 22,2924 42,5972 0,5233 3 22,4375 42,5548 0,5272 4 22,4108 42,6358 0,5256 5 21,5851 43,0952 0,5008 Jumlah 2,5927 Rata-rata 0,5189

Tabel 14. Hasil Perhitungan Nilai Kalor Briket Arang Serbuk Kayu Bangkirai Berat

Sampel (gr)

Temp. Konstan (oC) Panjang Kawat (cm) Volume Penitar

(ml)

Nilai Kalor (kal/gr) Sebelum Sesudah Sebelum Sesudah

0,9994 24,951 27,365 10 0 0 6072,60

0,9992 25,090 27,491 10 0 0 6042,25

Jumlah 12114,86

Gambar 1. Bagan Alur Pembuatan Briket Arang Bahan Baku Pengayakan Penghancuran Pengarangan Pengeringan Serbuk arang Serbuk arang Tepung+Soda Api Pencampuran Pengadukan Pencetakan Pengeringan Pengujian

Gambar 2. Bahan Baku Serbuk Kayu Bangkirai

Gambar 4. Hasil Pengarangan Serbuk Kayu Bangkirai

Gambar 6. Alat Pencetak Briket

Gambar 8. Proses Pengeringan

Gambar 10. Sampel dimasukan kedalam Desikator Setelah di Oven

Gambar 11. Penghitungan nilai kalor menggunakan peroxide bomb calorimeter