BAB II

TINJAUAN PUSTAKA

2.1 Karet AlamKaret merupakan politerpena yang disintesis secara alami melalui polimerisasi enzimatik isopentilpirofosfat. Unit ulangnya adalah sama sebagaimana 1,4 poliisoprena, dimana isoprena merupakan produk degradasi utama karet. Bentuk utama dari karet alam, yang terdiri dari 97% cis-1,4 isoprena, dikenal sebagai havea rubber. Hampir semua karet alam diperoleh sebagai lateks yang terdiri dari 32 sampai dengan 35% karet dan sekitar 5% senyawa lain, termasuk asam lemak, gula, protein, sterol ester dan garam. Lateks biasa dikonversikan ke karet busa dengan aerasi mekanik yang diikuti oleh vulkanisasi (Malcom,P.S.,2001).

Jenis bahan baku dari karet alam yang berasal dari pohon havea brasiliensis terdiri dari satu suspensi koloidal dari air dan bahan-bahan kimia yang terkandung didalamnya. Bagian-bagian yang terkandung tersebut tidak larut sempurna melainkan terpencar homogen atau merata di dalam air. Partikel-partikel koloidal ini sedemikian kecil dan halus sehingga dapat menembus saringan.

Gambar 2.1 Perkebunan Karet

Karet merupakan bahan dasar untuk menghasilkan produk-produk yang berguna bagi kebutuhan makluk hidup terutama manusia. (Sihombing, 2017)

Karet dihasilkan dari pohon karet dengan nama latin havea brasiliensi dengan bentuk struktur molekulnya yaitu -CH-C(CH3)=CH-CH2-. Karet ini biasa disebut

karet alam atau juga disebut polimer isoprene dengan bentuk alamiahnya, yaitu: 1,4 polyisoprene (Anakottapary, 2010). Secara kimia karet merupakan molekul

yang memiliki ikatantakjenuh. Ikatan-ikatan tak jenuh itulah yang menyebabkan karet tidak tahan terhadap minyak.

Sifat non polar dari karet menyebabkan karet tidak tahan terhadap minyak. Hal ini menyebabkan mutu dari karet tidak bagus dan harga jual karet akan menurun. Untuk menghasilkan karet yang memiliki mutu dan daya tahan yang kuat, maka karet harus dimodifikasi secara kimia melalui reaksi Epoksidasi. Reaksi Epoksidasi mampu meningkatkan mutu dan daya tahan karet. Reaksi Epoksidasi akan membentuk cincin Epoksida pada rantai polimer karet, sehingga karet yang diinginkan mampu bersaing dikancah Internasional. (Liza, 2018)

Reaksi Epoksida dibuat dengan menggunakan fase lateks. Fase lateks lebih umum digunakan karena mudah didapatkan dengan harga yang ekonomis dan terjangkau dikalangan petani. (Bradbury, 1985)

Untuk mempercepat proses terjadinya reaksi kimia biasanya ditambahkan suatu larutanyang berfungsi sebagai katalisator, namun reaksi Epoksida ini menggunakan suatu performat. (Maisaroh,2016)

Lateks adalah suatu istilah yang dipakai untuk menyebut getah yang dikeluarkan oleh pohon karet. Lateks terdapat pada bagian kulit, daun dan integumen biji karet. Di dalam bagian tersebut terdapat sel khusus yang berbentuk amuba di antara sel korteks. Lateks adalah suatu larutan koloid dengan partikel karet dan bukan karet yang tersuspensi di dalam suatu media yang mengandung banyak macam zat (substansi). Warna lateks adalah putih susu sampai kekuningan tesrgantung dari klon tanaman. Klon yang memberikan warna kuning adalah cirangi, GT 1, RRI 605 dan RRI 607, sehingga tidak dapat dipakai pada pembuatan crepe karet ( Goutara., et all, 1985 ). Lateks yang telah di gumpalkan oleh petani karet disajikan pada gambar 2.2.

Gambar 2.2. Lateks yang telah di gumpalkan oleh petani karet.

Lateks mengandung 24-40% bahan karet mentah (crude rubber) dan 60-75% serum (air dan bahan yang mudah larut). Bahan karet mentah mengandung 90- 95% karet murni, 2-3% protein, 1-2% asam lemak, 0,2% gula, 0,5% garam dari Na, K, Mg, P, Ca, Cu, Mn dan Fe. Partikel karet tersuspensi (tersebar merata) dalam serum lateks dengan ukuran 0,04-3 mikron atau 0,2 milyar partikel padat permililiter lateks. Bentuk partikel bulat sampai lonjong. Berat jenis lateks 0,945 (pada 70oF), serum 1,02 dan karet 0,91. Dengan adanya perbedaan berat jenis tersebut menyebabkan timbulnya cream pada permukaan lateks. Lateks membeku pada suhu 32oF karena terjadi koagulasi (Goutara., et all, 1985).

Susunan bahan lateks dapat dibagi menjadi dua komponen, Komponen pertama adalah bagian yang mendispersikan atau memancarkan bahan-bahan yang terkandung secara merata yang disebut dengan serum yang mengandung bagian-bagian bukan karet yang melarut dalam air seperti protein, garam-garam mineral dan enzim-enzim. Komponen kedua adalah bagian yang didispersikan atau dipencarkan yang terdiri dari butir-butir yang dikelilingi lapisan tipis protein.

Slab adalah getah/lateks yang sengaja dibekukan alami atau ditambahi bahan kimia pencepat koagulasi pada suatu wadah. Cup Lump merupakan getah/lateks yang menggumpal pada cup (mangkok deres).

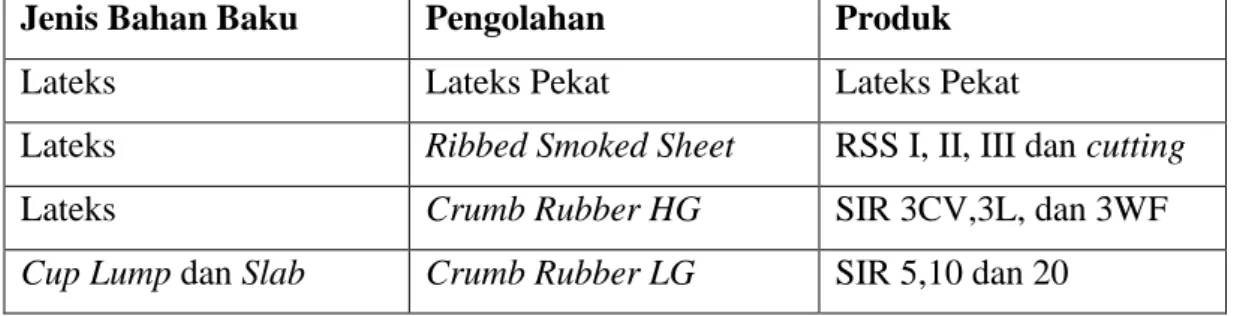

Tabel 2.1 Jenis bahan baku yang digunakan pada pengolahan karet dan hasil produk

Jenis Bahan Baku Pengolahan Produk

Lateks Lateks Pekat Lateks Pekat

Lateks Ribbed Smoked Sheet RSS I, II, III dan cutting

Lateks Crumb Rubber HG SIR 3CV,3L, dan 3WF

Cup Lump dan Slab Crumb Rubber LG SIR 5,10 dan 20

2.2 Karet Remah (Crumb Rubber)

Karet remah atau crumb rubber adalah produk karet alam yang relatif baru. Pada perdagangan dikenal dengan sebutan “karet spesifikasi teknis”, karena penentuan kualitas atau penjenisannya dilakukan secara teknis dengan analisis yang teliti di laboratorium dan dengan menggunakan peralatan analisis yang mutakhir. Karet remah merupakan produk karet alam yang dibuat untuk mengatasi persaingan dengan karet sintesi. Biaya produksi karet remah lebih murah dan penyajiannya dalam bentuk bongkahan mengikuti bentuk karet sintesi. Keuntungan dari pengolahan karet remah yaitu proses pengolahannya lebih cepat, produk lebih bersih dan lebih seragam, serta penyajiannya lebih menarik. Bahan baku yang digunakan dalam pengolahan karet remah dapat digolongkan menjadi dua, yaitu lateks kebun dan lump serta gumpalan mutu rendah (Setyamidjaja, 1993).

Menurut Budiman (2000), jenis mutu karet remah atau Standard Indonesian yaitu sebanyak 95%, sedangkan sisanya berupa Ribbed Smoked Sheet (RSS) sebanyak 3%, lateks pekat sebanyak 0,7% dan jenis lainnya sebanyak 1%. Di Indonesia, produk karet setengah jadi sebanyak 90% digunakan sebagai bahan baku pembuatan ban. Karet remah diproduksi melalui tahapan pembersihan dan pengecilan ukuran bahan baku, penggilingan, peremahan, pengeringan, dan pengempaan hingga dihasilkan bongkahan karet kering. Bongkahan karet kering karet selanjutnya dibungkus rapi dalam plastik polietilen. Bahan baku karet remah dapat berupa lateks kebun atau bahan olaha karet remah bermutu tinggi yaitu SIR

3, sedangkan bahan baku berupa koagulum lapang, seperti slab, lumb, dan ojol, diolah menjadi karet remah SIR 10 dan SIR 20 (Maspanger dan Honggokusumo, 2004). Standar mutu karet bongkah Indonesia tercantum dalam Standar Indonesia Rubber (SIR). SIR adalah Karet bongkah (karet remah) yang telah dikeringkan dan dikilang menjadi bandela-bandela dengan ukuran yang telah ditentukan. Karet alam SIR-20 berasal dari koagulum (lateks yang sudah digumpalkan) atau hasil olahan seperti lump, sit angin, getah keeping sisa, yang diperoleh dari perkebunan rakyat dengan asal bahan baku yang sama dengan koagulum (Maspanger dan Honggokusumo, 2004).

2.3 Mutu Bahan Baku Karet

Dominasi perkebunaan rakyat berdampak pada rendahnya mutu bahan olah karet (bokar). Menurut (Budiman 2000) Rendahnya mutu bokar yang dihasilkandikarenakan beberapa faktor :

1. Koagulum karet yang dihasilkan petani karet umumnya mengandung kotoran dalam jumlah banyak dan karet yang dihasilkan memiliki Plasticity Retention Index (PRI) yang rendah akibat dari penggunaan bahan koagulan yang bukan berupa asam format, yaitu asam sulfat atau perasan buah atau akibat dari oksidasi alami yang terdapat pada karet terutama pada saat perendaman koagulan dalam air untuk menambah basahnya.

2. Kotoran dalam proporsi yang besar umumnya ditemukan pada koagulum karet yang tebal.

3. Kotoran atau cemaran berupa potongan kayu dan daun yang ditemukan pada koagulum karet berhubungan dengan kemampuan menahan air dari cemaran tersebut sehingga koagulum karet relatif tidak berkurang beratnya selama penyimpanan, hal ini dipicu oleh penentuan harga yang dilakukan pedagang berdasarkan berat basahnya.

4. Koagulum karet umumnya mengandung kadar abu yang tinggi akibat pencampuran lateks kebun dengan tanah liat/pasir dalam proses penggumpalannya, selain itu wadah untuk proses koagulasi umumnya berupa wadah dari kayu yang rentan terhadap kotoran.

2.4 Standard Indonesian Rubber (SIR) 2.4.1 Ruang Iingkup

Standar ini meliputi ruang Iingkup, definisi, penggolongan, bahan olah, syarat ukuran, syarat mutu, pengambilan contoh, cara uji, pengemasan, syarat penandaan dan catatan umum Standard Indonesian Rubber (SIR) ( SNI 06-1903-2000).

2.4.2 Definisi

Standard Indonesian Rubber adalah karet alam yang diperoleh dengan pengolahan bahan olah karet yang berasal dari getah batang pohon Hevea Brasiliensis secara mekanis dengan atau tanpa kimia, serta mutunya ditentukan secara spesifikasi teknis.

2.4.3 Penggolongan

SIR digolongkan dalam 6 jenis mutu yaitu: • SIR 3 CV (Constant Viscosity) • SIR 3 L (Light)

• SIR 3 WF (Whole Field) • SIR 5

• SIR 10 • SIR 20

2.4.4 Bahan Olah

• SIR 3 CV, SIR 3 L dan SIR 3 WF dari Lateks. • 8 SIR 5, SIR 10 dan SIR 20 dari koagulum lateks

• Untuk memilih jenis bahan olah yang sesuai dengan rencana produksi, produsen SIR dapat berpedoman kepada SNI 06-2047 revisi terakhir (Standar Bahan Olah Karat).

2.4.5 Syarat Ukuran

Standard Indonesian Rubber disajikan dalam bentuk bandela yang dikempa dengan berat dan ukuran tertentu, Ukuran bandela SIR yang diperdagangkan adalah panjang 675 ± 25 mm Iebar 355 ± 10 mm, dapat mempunyai berat sebesar 33 1/3 kg atau 35 kg atau sesuai permintaan pembeli. Bandela dibungkus dengan plastik pembungkus sesuai gradenya diberi tanda pengenal produsen (TPP) dan disusun dalam pallet yang berisikan ball.

2.5 Penelitian Terdahulu

Suwardin, et all. (1997), mengetehui bahwa pengaruh jenis bokar dan tahapan proses terhadap mutu karet remah. Hasil penelitian menunjukkan bahwa faktor dominan yang berpengaruh terhadap mutu karet remah adalah jenis, lama penyimpanan dan cara penyuimpanan BOKAR (Bahan olah karet rakyat), sedangkan ketebalan BOKAR tidak berpengaruh nyata. Hasil pengujian BOKAR yang dihasilkan petani menunjukkan bahwa sleb giling yang bersih secara visual hanya dapat menghasilkan SIR 20, itupun termasuk klasifikasi kotor dan masih memerlukan pengolahan intensif. Untuk bahan olah sleb tipis ( 13 dapat menghasilkan SIR 10 dan SIR 20, sedangkan yang kotor diperlukan proses pengolahan lebih insentif. Tahapan pengolahan untuk BOKAR yang mengandung kontaminan lebih dari 25% (kelas mutu BOKAR III dan IV) memerlukan air, listrik dan tenaga kerja yang besar masing-masing mencapai 30,83m3 /ton,778,55 Kwh/ton dan 4,13 HOK/ton. Biaya pengolahan tersebut mencapai dua kali lebih tinggi dibandingkan dengan biaya pengolahan bahan olah yang bersih (kelas mutu I dan II). Upaya peningkatan efisiensi pengolahan dapat dicapai melalui perbaikan mutu BOKAR, terutama tingkat kebersihannya.

Cifradi, et all. (2009). Proses pembuatan karet visikositas mantap jenis SIR 20 CV pada fasa padat. Hasil penelitian menunjukkan bahwa pembuatan karet visikositas mantap jenis SIR 20 ndalam fasa padat pada skala komersial dapat dilakukan dengan baik menggunakan larutan HNS-modifikasi sebagai bahan pemantap dengan dosis 7,5 gram/kg karet kering serta menghasilkan mutu teknis

yang baik pula. Larutan HNS-modifikasi yang telah bereaksi dengan karet alam tidak memberikan pengaruh yang nyata terhadap sifat-sifat vulkanisasi dan sifatsifat fisika vulkanisasi SIR 20 visikositas mantap yang telah dihasilkan . larutan HNS-modifikasi mempunyai pH mendekati netral dan memiliki modifikasi, dengan demikian lebih banyak digunakan sebagai bahan pemantap viskositas karet agar efek korosinya pada permesinan dapat diminimumkan.

Darussamin, et all. (1990). Mutu bokar pada kuartal pertama skema SIR 1988 diberlakukan. Hasil penelitian menunjukkan bahwa mutu BOKAR yang dibeli oleh pabrik terlihat lebih baik. BOKAR dengan mutu D atau kelas empat semakin jarang ditemui, demikian juga halnya kontaminan. Walaupun demikian, beberapa 14 prosesor masih juga menerima BOKAR yang tidak memenuhi Standar Pertanian Indonesia (SPI).

Alam, et all. (2003). mengetahui bahwa pengaruh penggumpalan lateks, perendaman dan penyemprotan BOKAR dengan asap cair terhadap bau BOKAR, sifat teknis dan sifat fisik vulkanisat. Hasil penelitian menunjukkan bahwa dosis yang diperlukan untuk membekukan lateks dari ketiga jenis asap cair lebih tinggi dibandingkan dengan dosis dari asam formiat. Tidak terdapat perbedaan yang nyata antara tiga jenis pembeku asap cair dengan asam formiat terhadap nilai Po,PRI dan Vg. pH terbaik untuk pembekuan adalah 4,7 karena nilai PRInya tertinggi. Koagulum yang dibekukan dengan asap cair berbau khas asapa walaupun disimpan 14 hari didalam air dan tanpa proses pengeringan angin (predrying), sedangkan koagulum dari asam format/semut dan alami berbau busuk tidak terjadi perbedaan yang nyata antara pembeku asap cair yang dibuat dari kayu karet, tempurung kelapa dan cangkang sawit dengan asam smut dari nilai Po, PRI dan Vg. pH pembentukan tidak berpengaruh nyata terhadap kecepatan masak kompon, kekerasan modulus 500% dan perpanjangan putus, tetapi berpengaruh terhadap kuat tarik. Semakin tinggi pH pembentukan maka akan semakin rendah indeks kecepatan masaknya untuk koagulum yang tidak direndam. Perendaman blanket dan remah karet didalam asap cair dari kayu karet, tempurung kelapa dan cangkang buah sawit berpengaruh nyata meningkatkan nilai Po, PRI dan Vg bila dibandingkan dengan kontrol (konsentrasi 0%). Perendaman remah karet lebih

efektif dibandingkan dengan dengan perendaman blanket dalam meningkatkan nilai PRI, dan tanpa proses penggantungan angin. Semakin tinggi nilai PRInya 15 tetapi semakin lama waktu penyemprotan tidak berpengaruh nyata terhadap peningkatan nilai PRI. Perendaman blanket dalam larutan asap cair 5% dan remah karet dalam larutan asap cair 10% selama 5 menit telah dapat menghilangkan bau busuk dari kedua jenis BOKAR ini. Penyemprotan remah basah dan remah kering dengan larutan asap cair 10% selama 0,5 menit juga dapat menghilangkan bau busuk dari kedua jenis BOKAR (bahan olah karet) ini.