42

BAB III

PERBAIKAN DESAIN JIG PROSES MACHINING COVER PENUTUP KOMPONEN PEMINDAH TENAGA SEPEDA MOTOR MATIK DENGAN

MENGGUNAKAN WORK SUPPORT HIDROLIK

3.1. Proses Machining “Cover L Side KZLN”

Cover L side KZLN merupakan salah satu spare part sepada motor matik

yang berfungsi sebagai cover komponen pemindah tenaga dari engine ke roda belakang.

Gambar 3.1. Cover L Side KZLN

Sumber : Dokumentasi Pribadi

Pada proses produksinya komponen ini beberapa bagian diproses machining, pada PT.SAS tangerang proses ini menggunakan mesin machining center merk

43

“Brother”tipe TC-S2D N-O sebanyak 2 unit mesin.Proses produksi dilakukan

oleh 3 orang operator dengan sistem flow process yaitu proses pengerjaan dengan sistem mengalir dari satu mesin ke mesin berikutnya, jadi untuk satu komponen

cover L side KZLN dikerjakan oleh 3 mesin machining center.Proses pertama

biasa disebut dengan operational process atau biasa disingkat OP 1 dan proses ke dua biasa disebut dengan OP 2.Dikarenakan OP 1 memiliki waktu proses atau biasa disebut cycle time lebih cepat maka untuk OP 2 menggunakan 2 unit mesin untuk menghindari adanya penumpukan material selama proses atau yang lazim disebut sebagai bottle neck yang dalam proses produksi harus dihindari.Selama proses produksi hasil dan kualitas produksi harus diperhatikan dan dijaga mengingat machining adalah proses yang sangat memperhatikan kepresisian dan akurasi ukuran baik itu roughness (tingkat kekasaran), distance (jarak poin satu terhadap yang lainnya), dimensi hasil machining misalnya saja lubang dengan toleransi standar tertentu seperti H7, H8, P6 dan sebagainya.Hal lain yang menjadi bagian dari kualitas machining adalah tingkat flatness atau kerataan dikarenakan pada komponen ini ada proses face milling.Proses selanjutnya adalah proses

washing atau pencucian dan pembersihan komponen dari bekas water cooling

,kotoran dan chip (sekrap hasil machining).Proses washing ini agar maksimal menggunakan suhu sekitar 60 C˚, untuk selanjutnya disemprot dengan udara.

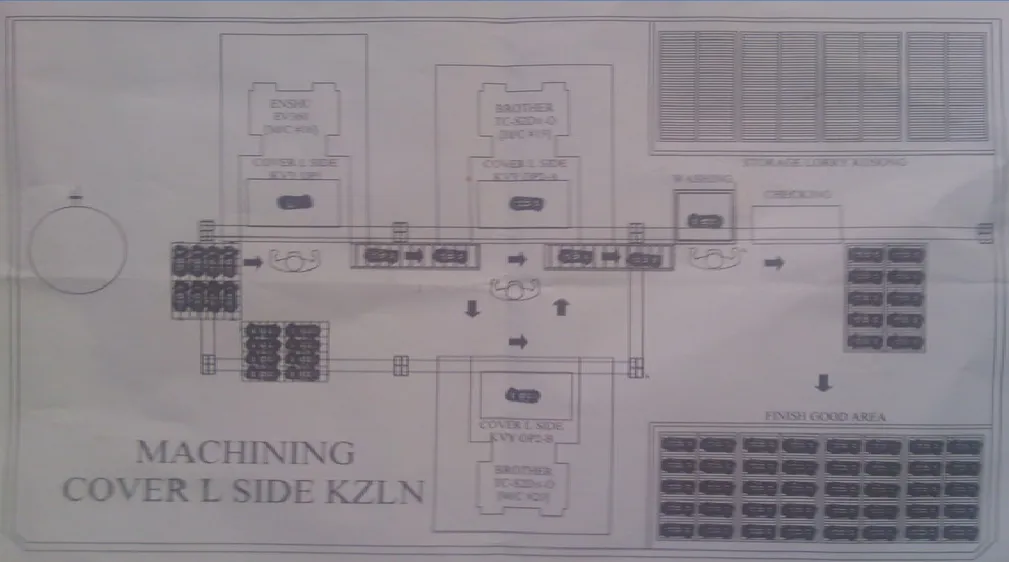

Lay out pengerjaan proses machining Cover L Side KZLN adalah sebagai berikut :

44

Gambar 3.2. Lay Out Proses Machining Cover L Side KZLN

45

3.1.1. Operation Process 1

Pada OP1 yang digunakan adalah CNC Machining Center merk “ Enshu” tipe EV 360

Gambar 3.3. Mesin “Enshu” EV360

Sumber : http://www.enshu.co.jp

Tabel 3.1 Spesifikasi Mesin "Enshu” EV360

Axis travel

X 600mm (23.6in)

Y 360mm (14.1in)

Z 300mm (11.8in)

Feedrate

Rapid feedrate(X,Y) 50,000mm/min (1968.5in/min) Rapid feedrate(Z) 60,000mm/min (2362.2in/min)

Cutting feedrate 1~50,000mm/min

(0.04~1968.5in/min)

Table Table working surface 650mm x 350mm (25.6in x 13.8in)

Maximum loading weight 250kgf (551.2lbs)

Spindle Maximum spindle speeds 10,000min

-1

Tool shank type MAS BT30

ATC Magazine tool capacity 24tools

Sumber : http://www.enshu.co.jp

Berikut data parameter machining yang ada diline produksi part Cover L

46

Tabel 3.2. Data Parameter Machining OP1

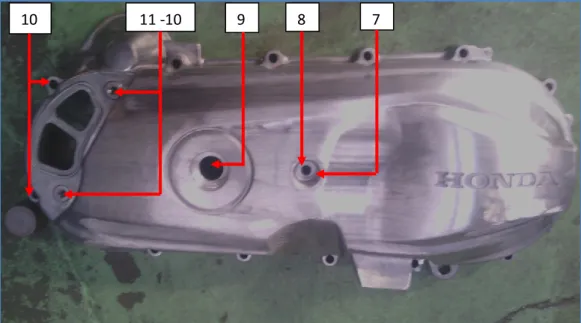

Bagian part yang mengalami proses machining sesuai dengan nomer tool yang dari daftar tool pada tabel 3.2 terlihat pada gambar di bawah ini:

Gambar 3.4. Machining Point OP1

Sumber : Dokumen pribadi Seq

No

Content Tool Name

Tool/Work piece dia (mm) Cutting Speed(m/ min) Feed (mm/re v) Spindle Speed (rpm) Feed rate (mm/min) 1 Facing Roughing Surface facing D 80mm 80 2000 0.45 7958 3581 Facing Finishing Surface facing D 80mm 80 2000 0.35 7958 2785 2 Reamering Reamer D 8mm H8 8 150 0.1 5968 597 3 Drilling Drill D 6,5mm 6,5 75 0.3 3673 1102 1 2 2 3

47

Gambar 3.5. Posisi Part pada jig OP1

Sumber : Dokumen pribadi

Berikut adalah specifikasi Cutting Tool yang digunakan pada OP 1

1. Surface Facing

Gambar 3.6. Tool Surface Facing OP1

Sumber : Dokumen pribadi

Diameter = 80 mm Jumlah Insert = 6 pcs Material Insert = Diamont

48

2. Reamer D 8 mm

Gambar 3.7. Tool Reamer D8mm OP1

Sumber : Dokumen pribadi

Dimensi = 8 mm Material = carbide

Maker = Berlian Cutter (Special Tool)

3. Drill D 6.5mm

Gambar 3.8. Tool Drill D6.5mm

Sumber : Dokumen pribadi

Diameter = D 6.5 mm X 100 mm Material = Carbide

Maker = Berlian Cutter

49

Mesin yang digunakan adalah CNC Machining center Merk “Brother”

type-S2Dn.0

Gambar 3.9. Mesin Merk “Brother” type-S2Dn.0

Sumber : http://www.brother.com

Tabel 3.3. Spesifikasi Mesin“Brother” type-S2Dn.0 Machine specifications item TC-S2DN // TC-S2DN-O TC-S2DN-S CNC model CNC-B00 Travels X axis (mm/inc) 500 (19.7)// 300 (11.8) 700 (27.6) Y axis(mm/inc) 400 (15.7) Z axis(mm/inc) 300 (11.8) Distance between table

top / spindle nose end

[mm (inch)] 180 - 480 (7.1 - 18.9)

Table

Work area size 600×400(23.6×15.7)//

600×400(23.6×15.7) [mm (inch)] 800×400(31.5×15.7)

Max. loading capacity

50

Spindle

Spindle speed[min-1]

10,000min-1specifications : 10~10,000

16,000min-1specifications(Optional) : 16~16,000

10,000min-1high-torque spec.(Optional) : 10~10,000 27,000min-1specifications(Optional) : 27~27,000 Speed during

tapping[min-1] Max. 6,000 (27,000min-1 specifications : Max. 8,000)

Tapered hole 7/24 tapered no.30 BT dual contact

system(BIG-PLUS) Optional Coolant Through

Spindle(CTS) Optional(CTS option is not available for 27,000min

-1

spec.)

Feed rate

Rapid traverse rate XYZ-area

50 x 50 x 50 (1,969 x 1,969 x 1,969) [m/min (inch/min)]

Cutting feed rate

X,Y:1~10,000(0.04~394) Z:1~20,000(0.04~787) [mm/min (inch/min)]

ATC unit

Tool shank type MAS-BT30 Pull stud type*4 MAS-P30T-2

Tool storage capacity 14/21 14

Max. tool length 250 (9.8) 200(7.9)

Max. tool diameter

0 - 30 (0 - 1.2) /D46 0 - 30 (0 - 1.2) /D46 30 - 160 (1.2 - 6.3) /D80 30 - 160 (1.2 - 6.3) /D80 160 - 250 (6.3 - 9.8) /D40

160 - 200 (6.3 - 7.8) /D40

Max. tool weight*1[kg (lbs)]

3.0 (6.6) (total tool weight : 25

(55.1) /14) 3.0 (6.6) (total tool weight : 25 (55.1) /14)

(total tool weight : 35 (77.2) /21) Tool selection

Random shortcut method [sec.]

Tool change time*5[sec.]

Tool To Tool [sec.] 0.9 Chip To Chip [sec.] 1.6 Cut To Cut [sec.] 1.4

Sumber : http://www.brother.com

Pada OP 2 menggunakan jig dengan rotary table yang dapat berputar 360˚, dengan tujuan agar dapat memproses komponen pada 2 posisi permukaan yang berbeda,yaitu pada posisi indeks 180˚ dan posisi indeks 0˚.Pada program CNC

51

biasa diberi simbol A, jadi pada OP 2 proses pengerjaan adalah 4 Axis yaitu X, Y, Z, dan A

Gambar 3.10. Posisi Part Pada Jig OP2

Sumber : Dokumen pribadi

Tabel 3.4. Data Parameter Cutting pada OP2

Se q No

Content Tool Name Cutting Tool dia (mm) Cutting Speed(m /min) Feed (mm /rev) Spindl e Speed (rpm) Feed rate (mm/mi n) index 180˚ 1 Reameri ng Reamer D 10 H7X23.5XD22XC30˚XL1 50 10 100 0.08 3183 255 2 Fine Boring Special Tool D38xD32.7XD42XC0.5 38 200 0.1 1675 168 3 Reameri ng Special tool D20XD24X20XC30˚X100 L 20 200 0.3 3183 255 4 Spot Center Special tool D16XC80˚X130L 16 150 0.08 3410 273

52

Sumber : PT SAS

Bagian part yang mengalami proses machining OP2 pada posisi indeks 180˚

Gambar 3.11. Cutting Point OP 2 Pada Posisi Indeks 180˚

Sumber : Dokumen pribadi 5 Groovin g Grooving D33.7 (Holder) R116.0.0130 (Insert) 33.7 250 0.1 2361 236 6 Reameri ng Reamer D20 H8X24X130L 20 200 0.1 3183 255 Index 0˚ 7 Fine Boring Special Tool D17xD24XD26XD30XC6 0˚ 26 250 0.08 3084 247 8 Reameri ng PCD Reamer D10XC1 10 100 0.08 3183 255 9 Spot

Facing Spot Facing D18 18 200 0.08 3183 255 10 Drilling Drill D 5.5 5.5 75 0.1 4341 434 11 Tapping Forming M6 x 1.0 6 50 1 2653 2653 12 Drilling Drill D 6.5 6.5 75 0.3 3673 1102 1 6 5 4 3 2

53

Gambar 3. 12. Cutting Point OP 2 Pada Posisi indeks 0˚

Sumber : Dokumen pribadi

Berikut adalah spesifikasi cutting tool yang digunakan pada proses machining Cover L side KZLN pada OP 2 :

1. Reamering D10

Gambar 3.13. Tool Reamer D10

Sumber : Dokumen pribadi

Dimensi = Ø10 mm Material = carbide

Maker = Berlian Cutter (Special Tool)

8

11 -10 9 7

54

2. Fine Boring D38

Gambar 3.14. Tool Fine Boring D38

Sumber : Dokumen pribadi

Dimensi = Ø38mm Material = carbide

Maker = Berlian Cutter (Special Tool)

3. Reamering D20

Gambar 3.15. Tool Reamer D20mm

Sumber : Dokumen pribadi

Dimensi = Ø20mm Material = Carbide

55

Maker = Berlian Cutter (Special Tool)

4. Spot Center D16mm

Gambar 3.16. Tool Spot Center D16mm

Sumber : Dokumen pribadi

Dimensi = Ø16mm

Material = carbide

Maker = Berlian Cutter (Special Tool)

5. Reamering D10

Gambar 3.17. Tool Reamer D10mm

Sumber : Dokumen pribadi

56

Material = carbide

Maker = Berlian Cutter (Special Tool) 1. Grooving D33.7mm

Gambar 3.18. Tool Reamer D33.7mm

Sumber : Dokumen pribadi

Dimensi = Ø33.7mm Material = carbide

Maker = Berlian Cutter (Special Tool)

2. Reamering D20mm

Gambar 3.19. Tool Reamer D20mm

Sumber : Dokumen pribadi

57

Material = Diamont

Maker = STI (Special Tool)

3. Fine Boring D26mm

Gambar 3.20. Fine Boring D26mm

Sumber : Dokumen pribadi

Dimensi = Ø26mm Material = Diamont

Maker = Berlian Cutter (Special Tool) 4. Reamering D10

Gambar 3.21. Reamering D10mm

Sumber : Dokumen pribadi

58

Material = carbide

Maker = Berlian Cutter (Special Tool)

5. Spot Center D18mm

Gambar 3.22. Spot Center D18mm

Sumber : Dokumen pribadi

Dimensi = Ø18mm Material = carbide

Maker = Berlian Cutter (Special Tool)

6. Drilling D5.5mm

Gambar 3.23. Tool Drilling D5.5mm

59

Dimensi = Ø5.5mm Material = carbide

Maker = Berlian Cutter (Special Tool)

7. Tapping M6

Gambar 3.24. Tool Tap M 6

Sumber : Dokumen pribadi

Dimensi = Ø6mm Material = carbide

Maker = OSH

8. Drilling D6.5mm

Gambar 3.25. Drilling D6.5mm

Sumber: Dokumen pribadi

60

Material = carbide

Maker = Berlian Cutter (Special Tool)

Mengingat part ini sangat dituntut dengan kepresisian yang tinggi , ukuran sangat dijaga dengan ketat.Selama proses produksi berlangsung hasil machining dikontrol dan diawasi oleh QC line yaitu karyawan yang bertugas melakukan inspeksi pengukuran diline produksi baik yang menggunakan methode sampling atau check 100%.Pengecekan 100% agar dapat berlangsung dengan cepat biasanya menggunakan alat yang biasa disebut plug gauge yaitu alat bantu ukur yang berfungsi untuk mengukur dimensi.Sedangkan untuk point yang diukur secara sampling biasanya menggunakan CMM (Co ordinat Measuring Machine)

.Jika ditemukan ada penyimpangan ukuran Process Engineering yang akan

melakukan trouble shooting dan menyeting ulang baik itu program CNC atau Jig

& Fixture hingga hasil produksi sesuai dengan IRD (Inspection Result Data).

Gambar 3.26. Plug Gauge

61

3.2 . Pemasalahan Proses Machining “Cover L Side KZLN”

Dari data produksi machining part “Cover L Side KZLN” target produksi perbulan adalah ±50000 pcs, pencapaian .Dari jumlah total produksi selama bulan Mei 2013 tercatat 320 pcs adalah NG (Not Good) selama proses machining berlangsung .Dari sekian banyak jenis- jenis NG dari data produksi didapatkan bahwa jenis-jenis NG yang terdapat adalah sabagai berikut:

Tabel 3.5 Jenis NG Proses Machining bulan Mei 2013

No Jenis NG Jumlah

1 Miring 0

2 Bending 248

3 Penyok 0

4 Rouhgness kasar 25

5 Run Out Over 1

6 Setting 35

7 Step 0

8 Tool patah 0

9 Trial 0

10 Ulir Depth Minus 0

11 Ulir Depth Plus 0

12 Ulir Dol 0

13 Ulir Seret 0

14 Ulir tipis 0

Total NG 309

62

Grafik 3.1 Jenis Jenis NG Machining Cover L side KZLN

Dengan data Jenis NG diatas dapat disimpulkan bahwa NG bending adalah penyebab yang paling dominan yaitu sebanyak 248 kasus. NG bending yaitu hasil dari proses machining yang melengkung, proses ini adalah proses facemilling pada Operational Process 1.

Gambar 3.27. Pengecekan Bending

Sumber : Dokumen pribadi 0 50 100 150 200 250 300

Jenis Jenis NG

Feeler gauge 0.2mm63

Toleransi bending yang diperbolehkan adalah 0,2mm jika lebih maka komponen dinyatakan NG, pengecekan bending ini adalah 100% yang artinya dilakukan pada semua komponen setelah selesai proses

Tindakan untuk mengatasi hasil NG bending sebelum diadakan perbaikan adalah dengan cara:

1. Menyeting ketinggian Rest Pad sesuai kondisi part dengan menambahkan lembaran shim (plat tipis).

Gambar 3.28.Setting Ketinggian Rest Pad

Sumber : Dokumen pribadi

2. Melakukan pemilahan produksi berdasarkan Lot ( hasil berdasarkan satu settingan parameter mesin die casting) dan Mold yang sejenis dengan harapan part yang diproses memiliki tingkat kebendingan yang relatif sama

Diganjal dengan shim (plat tipis)

64

Gambar 3.29.Lot Marking Tanggal Produksi dan Nomer Mold

Sumber : Dokumen pribadi

Metode diatas kurang tepat karena mengharuskan jig terlalu sering saat disetting saat mengerjakan part dari tanggal produksi dan dies yang berbeda yang biasanya mempunyai tingkat bending yang berbeda, tentu saja hal ini menyebabkan down time produksi

Untuk menganalisa penyebab terjadinya hasil NG Bending berdasarkan keadaan yang sering terjadi diproduksi machining PT.SAS untuk selanjutnya menentukan jenis perbaikan yang perlu dilakukan, sebagai tool analisa digunakan metode diagram tulang ikan yaitu sebagai berikut :

Nomer mold

Lot tanggal produksi

65 Mesin Metode Material Manusia NG Bending Rest pad ketinggian

sama,sedang part bending

Gambar 3.29. Diagram Tulang Ikan

Sumber: Dokumen pribadi Ada tekanan gaya sisa

saat klemping

Spring back setelah selesai proses

Tidak ada masalah Baut adjuster patah

Baut adjuster terlalu kecil

k

Ada deformasi k

Part bending variatif k

Beda setingan die casting ,beda lot produksi, beda mold k

Jumlah man power kurang k

Pengecekan bending sebelum machining

66

Tabel 3.6 Analisa Penyebab Masalah

Sumber : Dokumen pribadi

Gambar 3.30. Rest Pad OP 1

Sumber : Dokumen pribadi

No Faktor Penyebab Dampak Analisa

1. Mesin

Baut adjuster pada rest pad

terlalu kecil Patah dan tidak bisa disetting

Perlu didesain

ulang

Jig OP1 Rest pad 4 posisi dan setting ketinggian

secara manual

hasil OP1 bending saat memproses part yang bending

akibat adanya spring back

Perlu didesain

ulang

2 Material

Perbedaan Lot dan Mold Part variatif Setting parameter Adanya deformasi setelah

pelepasan dari mold Part bending

Menimalisir deformasi

Part spring back pada OP1 Part Bending Setting parameter

3 Manusia Kurang tenaga kerja Pengecekan part sebelum di machining kurang maksimal

Kebijakan managemen

Ulir M6 (patah) Baut Adjuster

67

Gambar 3.31. Contact Point Rest Pad Dengan Datum Clamp Pada Part

Sumber : Dokumen pribadi

Part die casting yang bending mengakibatkan perbedaan gap pada contact

poin antara datum clamp pada part dengan rest pad, dan setelah mendapatkan

pembebanan dari gaya tekan dari clamping hidrolik, pada beberapa titik masih terdapat sisa gaya tekan.Keadaan tersebut memungkinkan adanya springback setelah clamping dilepas mengigat alumunium memiliki faktor melenting yang cukup tinggi yaitu sebesar 0,99 – 0,98 (tabel 2.11), untuk itu jig pada OP1 perlu dilakukan desain ulang

Contact point 3 Contact point 2 Contact point 1 Contact point 4 0.00 0.05 0.34 0.00

68

Gambar 3.32. Posisi Part Pada Jig Sebelum Perbaikan

Sumber : Dokumen pribadi

Gambar 3.33. Posisi Datum Clamp pada Part

Sumber : Dokumen Pribadi

2. 4. 3. 1. 1. 2. 4. 3.

69

3.3. Perencanaan Desain Ulang Jig OP1

Hal mendasar yang dilakukan pada proses desain ulang untuk perbaikan jig OP 1 bertujuan menghindari hasil machining NG bending akibat part spring

back (melenting kembali )setelah dilepas dari pengekleman yaitu dengan cara :

1. Mengurangi posisi pengekleman dari 4 posisi menjadi 3 posisi, hal ini bertujuan mengurangi kemungkinan adanya perbedaan gap antara contact

poin pada rest pad dengan datum clamp pada part yang pada akhirnya

akan memperkecil kemungkinan adanya springback akibat adanya beban sisa saat pengekleman berlangsung.

Gambar 3.34. Posisi Datum Clamp Pada Part Yang Direncanakan

Sumber : Dokumen pribadi 1.

3. 2.

a.

70

2. Penambahan work support hidrolik pada posisi (a), dan (b).Work support hidrolik merupakan sebuah peralatan yang dirancang untuk menumpu material dengan sistem hidrolik.Dalam hal ini digunakan work support merk “pascal” tipe CSK 03 .Cara kerja jenis ini yaitu akuator akan berhenti dan mengunci pada posisi saat mendapat menyentuh benda kerja

Gambar 3.35. Work support Hidrolik Merk “Pascal” tipe CSK

Sumber : http://www.pascaleng.co.jp

Dengan metode seperti diatas diharapkan beban sisa setelah pengekleman akibat komponen bending yang karena adanya beda gap (jarak) tumpuan dengan part bisa diminimalisir, mengingat tumpuan dengan work support ketinggianya akan menyesuaikan dengan kondisi benda kerja.Dengan kondisi seperti ini adanya springback setelah pelepasan dari klemping diharapkan tidak terjadi.

71

Tabel 3.7. Spesifikasi Work Support Hidrolik Merk “pascal”

Sumber : http://www.pascaleng.co.jp

3. Hal lain yang perlu diperhatikan adalah perbandingan waktu pengekleman dan work support menyentuh part, klemping harus dalam posisi close (dalam posisi clamping) sebelum work support menyentuh part.

Dalam proses desain ulang ini beberapa komponen jig masih menggunakan komponen jig yang lama dan beberapa lagi merupakan komponen baru, komponen-komponen tersebut adalah :

1. Base Plate

Base plate harus diganti sebab posisi clamping dan juga penambahan work support memerlukan penambahan dudukan dan juga instalasi lubang untuk

oli hidrolik.Material yang digunakan adalah baja mild steel tipe SS41 (JIS) dengan dimensi 30mm x 320mm x 520mm (gambar lampiran 3.1).Estimasi harganya dan pengerjaan adalah sebagai berikut :

72

Tabel 3.8.Tabel Estimasi Harga Base Plate

No Item Berat(kg) Harga/kg Harga(Rp)

1. Raw material 42 9000 378000

No Proses Waktu(jam) Harga/jam Biaya(Rp)

1. Drafting 4 50000 200000 2. Roughing milling 2 30.000 60000 3. Surface Grinding 2 40000 80000 4. CNC Milling 3 110000 330000 5. Radial bor 3 25000 75000 6. Bench Work 1 15000 15000

Lama Pengerjaan 15 Total biaya 1138000

Sumber : PT.SAS

2. Work Support Spacer

Komponen ini berfungsi sebagai dudukan dari work support . Material yang digunakan adalah SS41 dengan dimensi Ø85mm x 45mm (gambar lampiran 3.2).Komponen ini berjumlah 2 unit sesuai dengan jumlah work

support yang juga berfungsi sebagai penghubung aliran oli hidrolik dari base plate ke work support agar tidak terjadi kebocoran beberapa bagian

diberi seal dan digunakan baut sebagai pengikat pada base plate Tabel 3.8. Tabel Estimasi Harga proses Work Support Spacer

Sumber : PT.SAS

No Item Berat(kg) Harga/kg Harga(Rp)

1. Raw material 2.5 9000 22.500

No Proses Waktu(jam) Harga/jam Biaya(Rp)

1. Drafting 3 50000 150000

2. CNC Turning 4 90.000 360000

3. Manual Milling 2 40000 80000

6. Bench Work 1 15000 15000

73

3. Rest Pad

Proses desain ulang rest pad pada jig OP 1 bertujuan untuk mengatasi kondisi pada bagian adjuster yang sering patah, dari analisa beberapa hal yang menyebabkan sering patah yaitu :

a) Baut adjuster yang terlalu kecil, baut adjuster hanya M6 yang terbuat dari material S 45C dengan finish harden, nantinya baut ini akan diubah menjadi M8

b) Baut adjuster sering dibongkar pasang waktu setting jig dengan cara menambahkan shim untuk menyeting ketinggian yang sesuai dengan kondisi part yang akan diproses, kadang tingkat kekencangan baut terlalu kencang menyebabkan adanya gaya puntir pada baut, kekerasan yang tinggi menyebabkan material getas dan mudah patah saat mendapat gaya puntir

Dengan penambahan work support hidrolik diharapakan penyetingan ketinggian seperti tersebut diatas diharapkan tidak diperlukan lagi, (gambar lampiran 3.3 ), dengan estimasi biaya sebaagai berikut:

Tabel 3.9.Estimasi Harga Proses Pembuatan Rest Pad

No Item Berat(kg) Harga/kg Harga(Rp)

1. Raw material 2 15000 30.000

No Proses Waktu(jam) Harga/jam Biaya(Rp)

1. Drafting 2 50000 100000 2. CNC Turning 4 90.000 360000 3. Manual Milling 3 40000 120000 4. Furnace harden 4 9500 38000 5. Surface Grinding 2 40000 80000 6. Bench Work 1 15000 15000

Lama Pengerjaan 16 Total biaya 743000

74

Estimasi harga diatas merupakan pendekatan untuk membandingkan dengan harga yang ditawarkan oleh suplaiyer hingga menemukan harga terbaik, sebab PT.SAS tidak memiliki perlengkapan alat dan workshop yang memadai untuk proses pengerjaan jig tsb dan juga ditambah harga 2 unit work support hidrolik, untuk komponen lain seperti clamping hidrolik, dan datum lokator masih menggunakan komponen dari jig yang lama.

4. Clamping Hidrolik

Clamping yang digunakan adalah clamping hidrolik link clamp merk

“Kosmek” tipe LKA 048 dengan panjang lengan clamp 50mm (gambar lampiran3.4), dan spesifikasi adalah sebagai berikut:

Tabel 3.10.Spesifikasi Clamping “ Kosmek” tipe LKA 048

75

3.4. Proses Pembuatan dan Ujicoba Jig OP1

Setelah melalui proses penawaran dari beberapa suplaiyer dan berdasarkan atas beberapa pertimbangan akhirnya diputuskan pembuatan jig dilakukan oleh PT.APM sebuah perusahaan yang bergerak dibidang special purpose

machine.Sebelum diaplikasikan secara langsung pada proses produksi jig harus

terlebih dahulu diuji coba untuk mendapatkan hasil dari produksi jig setelah dilakukan perbaikan, atau yang biasa disebut proses trial.

Gambar 3.36. Jig Hasil Perbaikan

Sumber : Dokumen pribadi

Bagian bagian komponen jig setelah perbaikan : 1a – c . Clamping hidrolik 2a – c . Rest pad 3a – b . Pin lokator 1a. 3b. 6. 5a. 1c. 2b . 1b. . 2a. 5a. 2c. 4b. 4a. 3a.

76

4a – c . Work support spacer 5a – b . Work support

6 . Base plate

Gambar 3.37. Posisi Part Pada Jig Hasil Perbaikan

Sumber : Dokumen pribadi

Clamping hidrolik akan mengeklem part pada rest pad saat posisi

clamping, kemudian work support akan naik dan menyentuh part dan terkunci saat itu juga, serta selanjutnya akan berfungsi sebagai tumpuan part.Pada saat menyentuh part kondisi part sudah dalam keadaan terklem pada sehingga ketinggian work support akan menyesuaikan walaupun kondisi part itu bending, berbeda jika menggunakan tumpuan rest pad konvensional.

77

Untuk mendapatkan hasil yang maksimal metode uji coba atau trail adalah dengan pengambilan sample dari mold yang berbeda.Untuk Cover L side KZLN mempunyai 4 mold dengan masing – masing 1 cavity . Sebagai part untuk trial diambil masing – masing 5 sample tiap mold, dengan variasi tingkat kebendingan yang berbeda – beda yaitu , 0.4mm, 0.3mm, 0.5mm, 0.6mm, 0.2mm dengan kondisi machining yang sama dan presure untuk clamping yang sama yaitu sebesar 3.5 Mpa.Berikut data dari hasil trial dari 4 mold yang ada dengan masing – masing 5 part :

Tabel 3.11. Hasil Pengukuran Uji Coba

Sumber : Data pengukuran di PT.SAS

Gambar 3.38. Metode Pengukuran

Sumber : Dokumen pribadi

No Mold number Hasil Machining (mm) 0.2 0.3 0.4 0.5 0.6 1 1 0.03 0.03 0.03 0.05 0.05 2 2 0.03 0.03 0.03 0.04 0.05 3 3 0.04 0.04 0.05 0.06 0.07 4 4 0.03 0.03 0.04 0.05 0.05

78

3.5. Analisa Dan Perhitungan

Beberapa perhitungan secara rumus dan keadaan dilapangan sebagai perbandingan analisa adalah sebagai berikut :

3.5.1. Perhitungan Parameter Proses Machining

Perbandingan antara parameter aktual pada data program CNC pada mesin dan perhitungan secara teoritis pada OP 1 untuk memastikan bahwa proses machining sudah sesuai ketentuan adalah sebagai berikut :

1. Cutting Speed OP 1 : a. Facing Roughing = 3.14 𝑋 80 𝑋 7958 1000 = 1999.04 Finishing = 3.14 𝑋 80 𝑋 7958 1000 = 1999.04 b. Reamering = 3.14 𝑋 8 𝑋 5968 1000 = 149.91 c. Drilling = 3.14 𝑋 6.5 𝑋 3673 1000

=

74.9 2. Feed per rev OP 1 :79 a. Facing Roughing = 3581 7958 = 0.449 Facing Finishing = 2785 7958 = 0.349 b. Reamering = 597 5968 = 0.100 c. Drilling = 1102 3673 = 0.300

Perbandingan antara parameter aktual pada data program CNC pada mesin dan perhitungan secara teoritis pada OP 2 adalah sebagai berikut :

1. Cutting Speed OP 2 : a. Reamering D10 = 3.14 𝑋 10 𝑋 3183 1000 = 99.94 b. Fine Boring D38 = 3.14 𝑋 38 𝑋 1675 1000 = 199.86 c. Reamering D20 = 3.14 𝑋 20 𝑋 3183 1000 = 199.89 d. Spot Center D16 = 3.14 𝑋 16 𝑋 3410 1000 = 171.31 e. Grooving D33.7 = 3.14 𝑋 33.7 𝑋 2361 1000 = 250.83 f. Reamering D20 = 3.14 𝑋 20 𝑋 3183 1000 = 199.89 g. Fine Boring D26 = 3.14 𝑋 26 𝑋 3084 1000 = 251.77 h. Reamering D10 = 3.14 𝑋 10 𝑋 3183 1000 = 99.94 i. Spot Facing D18 = 3.14 𝑋 18 𝑋 3183 1000 = 179.90 j. Drilling D5.5 = 3.14 𝑋 5.5 𝑋 4341 1000 = 74.96 k. Tapping M6 = 3.14 𝑋 6 𝑋 2653 1000 = 49.98 l. Drilling D6.5 = 3.14 𝑋 6.5 𝑋 3673 1000 = 74.96

80 a. Reamering D10 = 225 3183 = 0.070 b. Fine Boring D38 = 381 7958 = 0.449 c. Reamering D20 = 255 3183 = 0.070 d. Spot Center D16 = 273 3410 = 0.080 e. Grooving D33.7 = 236 2361 = 0.099 f. Reamering D20 = 255 3183 = 0.070 g. Fine Boring D26 = 247 3084 = 0.080 h. Reamering D10 = 255 3183 = 0.070 i. Spot Facing D18 = 255 3183 = 0.070 j. Drilling D5.5 = 434 4341 = 0.099 k. Tapping M6 = 2653 2653 = 1 l. Drilling D6.5 = 1103 3673 = 0.30

Dari perbandingan perhitungan secara teoris dan data yang ada dilapangan mengenai parameter proses machining adalah sudah sesuai dan tidak ada masalah 2.5.2 Perhitungan Clamping Force

Clamping Force = 𝐶𝑢𝑡𝑡𝑖𝑛𝑔 𝐹𝑜𝑟𝑐𝑒 𝑋 𝐹𝑎𝑘𝑡𝑜𝑟 𝐾𝑒𝑎𝑚𝑎𝑛𝑎𝑛

𝐾𝑜𝑒𝑓𝑖𝑠𝑖𝑒𝑛 𝑔𝑒𝑠𝑒𝑘 𝑠𝑡𝑎𝑡𝑖𝑠

Clamping Force = 490 𝑋 1.5

0.62 = 1185 N = 1.185kN

Dimana :

81

Faktor keamanan = 1.5 (secara umum kontruksi mesin)

Cutting Force = 490 (Tabel 2.6. depth of cut facemilling 0,3mm) Sedangkan untuk clamping link “ Kosmek” tipe LKA 048 dengan panjang lengan

clamping 50mm (tabel 3.10) berdasarkan tabel maka dengan clamping force

sebesar 0.96 Kn, maka presure pada hidrolik yang dianjurkan adalah antara 3 – 4 Mp

2.5.3 Perhitungan Springback Material :

k = melenting kembali (spring back)

α2 = nilai bending awal sebelum spring back. α1 = nilai bending setelah spring back.

Nilai k untuk aluminium adalah 0.98 – 0.99 (tabel 2.11)

Batas maksimal NG yang diperbolehkan sebelum machining adalah bending 0.2mm.Dari hasil proses uji coba menggunakan jig hasil perbaikan, dengan part

bending sebelum proses machining sebesar 0.6mm (diambil yang paling besar)

jika dihitung secara rumus adalah :

0.98

=

0.6

𝑎1

a1 = 0.6 x 0.98

82

Hasil dari ujicoba dengan 20 sample dengan bending 0.6mm adalah : 0.07mm (diambil hasil yang tertinggi, tabel 3.11).Dari perbandingan diatas dapat disimpulkan bahwa dengan penggunaan work support hidrolik springback dapat diatasi