TUGAS AKHIR

PRARANCANGAN PABRIK FURFURAL

DARI TONGKOL JAGUNG

KAPASITAS 10.000 TON/TAHUN

Dikerjakan oleh :

Nurul Intan Nurbaiti

I 1505003

Nugrahani Rah Prambasati

I 1505017

PROGRAM S1 NON REGULER TEKNIK KIMIA

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

xvii

INTISARI

Nurul Intan Nurbaiti dan Nugrahani Rah Prambasati, 2010, Prarancangan Pabrik Furfural dari Tongkol Jagung, Kapasitas 10.000 ton/tahun. Program Studi S1 Non Reguler, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta.

Furfural banyak digunakan dalam industri kimia seperti bahan pembentuk resin cetak, sebagai senyawa intermediate pada pembuatan pyrole, pyrolidine,

pyrilidine dan piperidine, sebagai bahan baku pembuatan senyawa furan yang lain

seperti furfuryl alcohol, tetrahidrofuran dan furan resin, sebagai pelarut dalam industri pemurnian minyak pelumas, pemurnian minyak nabati dan hewani, resin dan wax. Untuk memenuhi kebutuhan dalam negeri yang masih harus diimpor dari luar negeri dan adanya peluang ekspor yang masih terbuka, maka dirancang pabrik furfural dengan kapasitas 10.000 ton/tahun dengan bahan tongkol jagung. Pabrik direncanakan berdiri di Pilangpayung, Jawa Tengah pada tahun 2012.

Reaksi pembentukan furfural dari pentosan yang terkandung dalam tongkol jagung terjadi melalui proses hidrolisa dan dehidrasi fase heterogen (padat-cair). Reaksi berlangsung di dalam reaktor batch pada suhu 206 oC dan tekanan 18 atm dengan waktu tinggal dalam reaktor selama 60 menit dan menggunakan steam sebagai pemanas. Yield reaksi sebesar 80% terhadap pentosan. Produk yang dihasilkan adalah furfural dengan kadar furfural sebesar 99%. Tahapan proses meliputi persiapan bahan baku tongkol jagung dan air, pembentukan furfural di dalam reaktor, dan pemurnian produk. Pemurnian produk dilakukan di dalam menara distilasi.

Unit pendukung proses pabrik meliputi unit pengadaan air, steam, udara tekan, tenaga listrik, bahan bakar. Pabrik juga didukung laboratorium yang mengontrol mutu bahan baku dan produk serta bahan buangan pabrik yang berupa limbah cair dan padat. Limbah cair yang berupa filtrat dan distilat yang diolah di dalam unit pengolahan limbah. Limbah padat yang berupa sisa hasil proses diolah menjadi arang briket untuk bahan bakar boiler.

Bentuk perusahaan yang dipilih adalah Perseroan Terbatas (PT), dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non-shift.

Dari hasil analisis ekonomi diperoleh, ROI (Return on Investment) sebelum dan sesudah pajak sebesar 58,8 % dan 44,1 %, POT (Pay Out Time) sebelum dan sesudah pajak selama 1,45 dan 1,85 tahun, BEP (Break-even Point) 42,15 %, dan SDP (Shutdown Point) 26,86 %. Sedangkan DCF (Discounted Cash

Flow) sebesar 24,25 %. Dari tinjauan ekonomi pabrik tersebut cukup menarik

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan

1 BAB I PENDAHULUAN

1.1.Latar Belakang Pendirian Pabrik

Dalam rangka memasuki pembangunan jangka panjang, pemerintah menitikberatkan pembangunan nasional pada sektor industri. Dengan berbagai kebijakan yang diambil, pemerintah terus berupaya untuk menciptakan iklim segar bagi pertumbuhan industri, khususnya industri kimia. Pembangunan industri kimia ini ditekankan untuk memenuhi kebutuhan dalam negeri, pemanfaatan sumber daya alam yang ada, menciptakan lapangan kerja, mendorong perkembangan industri lain dan ekspor.

Furfural merupakan senyawa kimia organik yang mempunyai rumus kimia C5H4O2, dan dikenal sebagai 2-furfuraldehyde atau 2-furankarboksaldehid,

kadang-kadang disebut furaldehid dan furanaldehid. Senyawa ini berfasa cair, berwarna kuning hingga kecoklatan yang kurang larut dalam air, namun larut dalam alkohol, eter dan benzena.

Furfural di dalam negeri saat ini dikonsumsi oleh beberapa industri minyak pelumas seperti PT Pertamina, PT Wiraswasta Gemilang Indonesia dan Mustika Makmur Petroleum Industry. Hingga saat ini kebutuhan furfural di Indonesia masih mengimpor dari negara lain seperti, Perancis, Finlandia, Italia, Spanyol, Hungaria, Argentina, Amerika, Jepang, dan Cina.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 2

Furfural diperoleh dari limbah pertanian, seperti kulit biji gandum, tongkol jagung, sekam padi, bagasse, serbuk gergaji, tandan kosong kelapa sawit dan bahan lain yang mengandung serat. Bahan-bahan tersebut banyak terdapat di Indonesia, mengingat Indonesia adalah negara agraris dimana produk pertanian tersedia melimpah.

Agar suatu industri dapat berlangsung diperlukan kondisi yang baik mengenai harga produk dan harus menguntungkan dari segi teknis dan ekonominya. Adapun kebutuhan furfural dapat diproyeksikan pada Tabel 1.2. Salah satu bahan yang mempunyai nilai ekonomis untuk dimanfaatkan di Indonesia adalah tongkol jagung yang merupakan limbah hasil pengolahan jagung. Tongkol jagung dapat dimanfaatkan sebagai bahan baku produk gula xilitol, bahan bakar ketel, bahan baku industri kertas, dan furfural.

Tongkol jagung merupakan limbah yang potensial untuk menghasilkan produk furfural karena merupakan bahan yang kaya akan komponen lignoselulosa. Jumlah limbah yang terus meningkat belum diimbangi dengan kemajuan teknologi dalam pemanfaatannya. Salah satu alternatif adalah pendirian pabrik furfural yang diharapkan dapat meningkatkan perekonomian, devisa serta mengatasi dampak lingkungan yang ditimbulkan oleh limbah industri pertanian tersebut.

Kebutuhan akan furfural dari tahun ke tahun semakin meningkat dan Indonesia masih mengimpor dari luar negeri. Impor furfural di Indonesia dari tahun 2000 sampai tahun 2005 berdasarkan dari data BPS (Badan Pusat Statistik) yaitu antara 308.000 - 449.000 kg per tahun.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 3

Untuk m emenuhi kebutuhan furfural ters ebut, m aka direncanakan untuk didirikan pabrik furfural yang akan didirikan di Grobogan, Jawa Tengah dengan kapasitas 10.000 ton per tahun.

1.2.Kapasitas Perancangan Pabrik

Penentuan kapasitas pabrik suatu industri diupayakan dengan memperhatikan segi teknis, finansial dan ekonomis. Dari segi teknis, industri furfural yang direncanakan memperhatikan peluang pasar, ketersediaan bahan baku dan sarana transportasi.

Dari segi ekonomis pendirian industri furfural harus memperhatikan modal yang pada akhirnya harus melihat kondisi finansial nasional. Dari segi teknis, sarana dan prasarana industri nasional tidak menjadi kendala dalam pengambilan kapasitas produksi. Demikian pula dengan ketersediaan bahan baku, dimana tongkol jagung merupakan limbah pertanian yang nilai ekonomisnya tidak tinggi dan tersedia dalam jumlah besar. Sebagai gambaran, produksi jagung untuk beberapa Kabupaten di Propinsi Jawa Tengah adalah sebagai berikut :

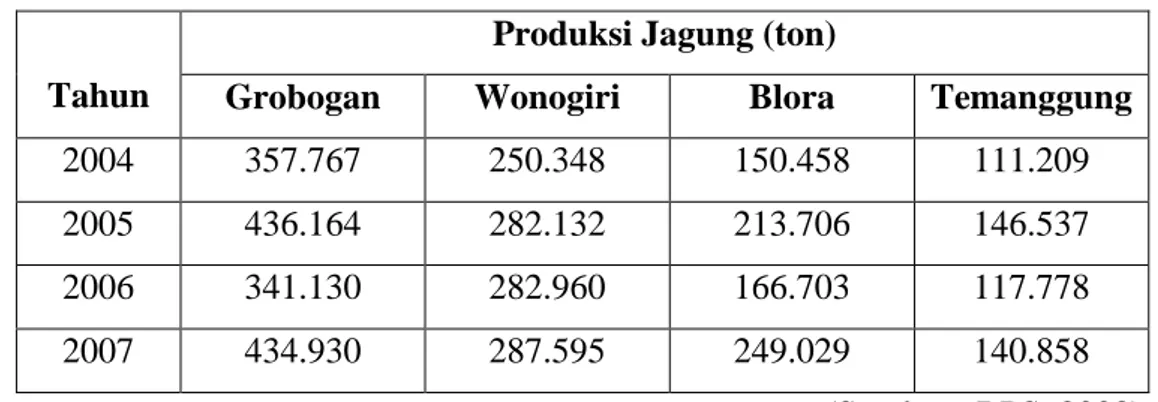

Tabel 1.1 Data Produksi Jagung di Beberapa Kabupaten di Propinsi Jawa Tengah

Tahun

Produksi Jagung (ton)

Grobogan Wonogiri Blora Temanggung

2004 357.767 250.348 150.458 111.209 2005 436.164 282.132 213.706 146.537 2006 341.130 282.960 166.703 117.778 2007 434.930 287.595 249.029 140.858

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 4

Menurut Susanto (2009), produksi tongkol jagung paling tidak sama dengan produksi biji jagung. Kebutuhan tongkol jagung untuk menghasilkan 10.000 ton per tahun furfural diperkirakan sebesar 70.000 ton per tahun, sehingga kebutuhan jagung yang dibutuhkan sebesar 140.000 ton per tahun (presentase berat tongkol jagung dalam jagung 50%).

Dari data statistik, permintaan furfural Indonesia (Tabel 1.2) tidak begitu besar, namun jumlahnya terus meningkat.

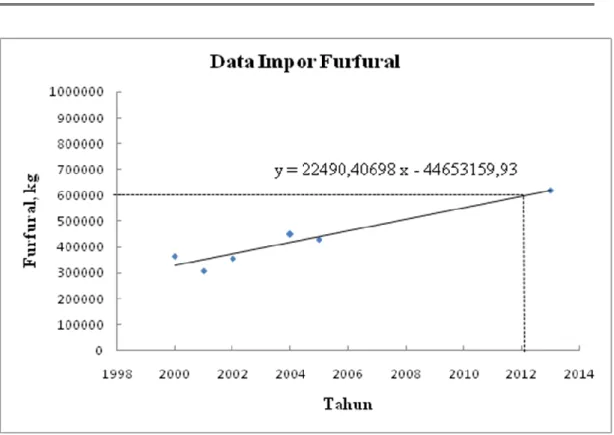

Tabel 1.2 Data Impor Furfural di Indonesia Tahun Jumlah Impor (kg)

2000 365.005 2001 308.355 2002 335.568 2004 449.219 2005 430.008 (Sumber : BPS, 2006) Dari data impor furfural Indonesia yang tersaji pada tabel 1.2, dapat dilihat bahwa kebutuhan furfural di Indonesia dari tahun ke tahun cenderung semakin meningkat sesuai dengan persamaan garis lurus y = 22490,40698x – 44653159,93 dimana y adalah jumlah impor furfural pada tahun tertentu, sedangkan x adalah tahun.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 5

Gambar 1.1 Grafik Hubungan Jumlah Impor Furfural vs Tahun

Dari persamaan y = 22490,40698x – 44653159,93 besarnya impor furfural pada tahun 2012 adalah sebesar 597.539 kg/tahun. Pada tahun 2001, kapasitas produksi dunia sekitar 300.000 ton/tahun, kebutuhan dunia sekitar 250.000 ton/ tahun dan diperkirakan pada tahun 2004 kebutuhan dunia sekitar 300.000 ton/tahun sehingga pendirian pabrik furfural ini ditujukan untuk membantu mencukupi kebutuhan dunia setelah terpenuhinya kebutuhan dalam negeri.

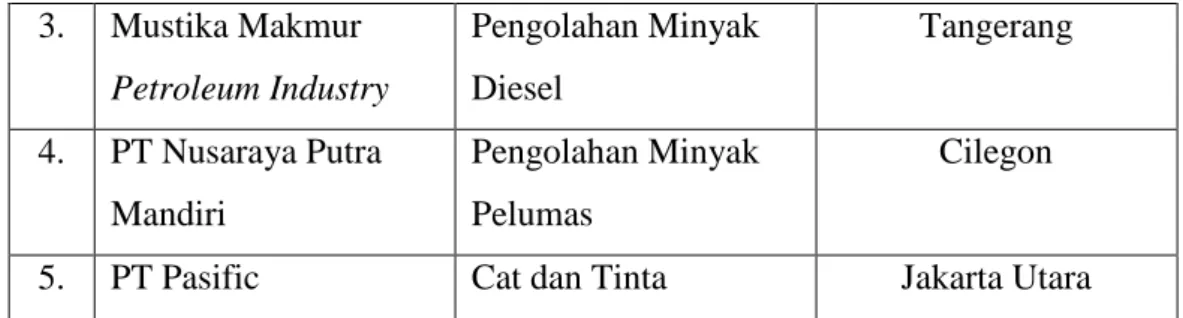

Tabel 1.3 Data Industri Dalam Negeri yang Membutuhkan Furfural No. Nama Perusahaan Jenis Industri Lokasi Pabrik

1. PT Pertamina Pengolahan Minyak dan Gas Bumi

Cilacap, Balongan, Balikpapan 2. PT Wiraswasta

Gemilang Indonesia

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 6

abel 1.3 Data Industri Dalam Negeri yang Membutuhkan Furfural (lanjutan) 3. Mustika Makmur Petroleum Industry Pengolahan Minyak Diesel Tangerang 4. PT Nusaraya Putra Mandiri Pengolahan Minyak Pelumas Cilegon

5. PT Pasific Cat dan Tinta Jakarta Utara Orientasi ekspor furfural terutama untuk memenuhi kebutuhan Negara India. Dari tahun ke tahun kebutuhan furfural di India semakin meningkat, diperkirakan pada tahun 2012 kebutuhan akan furfural mencapai 1600 ton.

Kapasitas pabrik yang akan didirikan harus berada di atas kapasitas minimal atau sama dengan kapasitas pabrik yang sedang berjalan. Pabrik komersial yang telah ada di benua Amerika, Afrika, Asia dan Eropa dengan kapasitas 200 sampai dengan 50.000 ton/tahun.

Tabel 1.4 Data Kapasitas Pabrik Furfural di Dunia

No. Negara Perusahaan

Kapasitas (ton/tahun)

Proses Bahan baku

1. Argentina Indunor S.A.

E.C. Welbers 3.000 1.500 - - Ekstrak kayu

2. Brazil Agroquimica Rafard

S.A.

4.600 - Bagas

3. Rep.

Dominika

Central Romana Co. 32.000 Quaker Oats Bagas

4. Mexico Furfuraly Denvados 1.800 - Tongkol Jagung

5. Amerika

Serikat

Great Lakes Chemical Co.

45.000 Quaker Oats Bagas, Tongkol

jagung, sekam padi, dll

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 7

Tabel 1.4 Data Kapasitas Pabrik Furfural di Dunia (lanjutan)

6. Austria Lenzig

Aktiengesllsehaft

10.000 Agrifurance Residu alkali

dari pemanasan selulosa

7. Perancis Agrifurance S.A. 10.000 Agrifurance Tongkol jagung

8. Jerman Schwaebische

Zellstof A.G.

200 - Sulfit, residu

alkali

9. Spanyol Furfural Espanol

S.A.

4.500 - Almond

10. Hongaria Pet Nitrogen Works 2.000 Escher Wyss Tongkol jagung

11. Polandia Pofimex Cekop 5.000 Rosenlew -

12. Slovenia State owned complex 1.500 - Ekstraksi kayu

chestnut

13. Kenya Kenya Furfural Etd 5.000 Escher Wyss Tongkol jagung

14. Afrika

selatan

Smithchem Ltd 17.000 Rosenlew Bagas

15. India Southern Agrifurance Indutries Arcoy Biorefinery Private Limited 6.000 11.000 Agrifurance Supra Yield Bagas Tongkol jagung, sekam padi Bagas

16. China - 50.000 - Tongkol jagung

17. Turki Cukorova 2.000 - -

18. Italia Capurro SARL

ICL SpA Societa Italiana Furfuralo SpA 3.000 6.000 2.000 - - - - - Sekam padi

19. Australia Proserpine Sugar

Mill

5.000 Supra Yield Bagas

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 8

Berdasarkan kebutuhan dalam negeri maka dirancang kapasitas pabrik 10.000 ton per tahun dengan pertimbangan :

a) Dapat untuk memenuhi kebutuhan dalam negeri

b) Terbuka kemungkinan untuk melakukan kegiatan ekspor keluar negeri. 1.3.Lokasi Pabrik

Penentuan lokasi pabrik harus memperhitungkan biaya produksi dan biaya distribusi yang minimum serta faktor lain seperti daerah untuk perluasan pabrik, keadaan masyarakat sekitar pabrik dan lain-lain. Pemilihan yang tepat memberikan kontribusi yang penting, karena lokasi suatu pabrik akan mempengaruhi kedudukan pabrik dalam persaingan dan penentuan kelangsungan produksinya. Adapun faktor-faktor yang mempengaruhi pemilihan lokasi pabrik yaitu :

1. Faktor utama

a) Sumber bahan baku b) Pemasaran 2. Faktor penunjang a) Transportasi b) Kebutuhan energi c) Sumber air d) Tenaga kerja

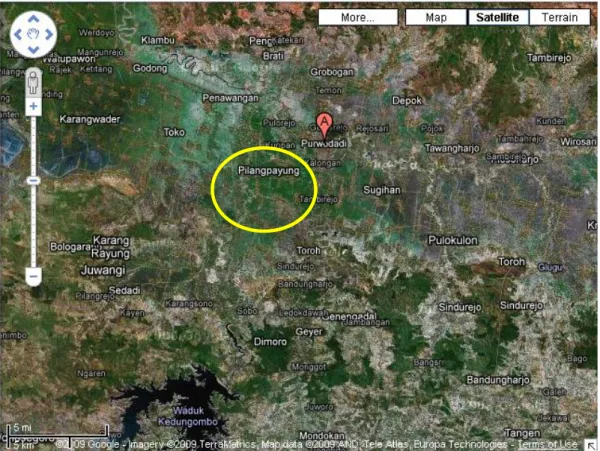

Dengan pertimbangan hal tersebut di atas, maka lokasi pabrik direncanakan berdiri di desa Pilangpayung, kabupaten Grobogan, Propinsi Jawa Tengah. Alasan dipilihnya lokasi tersebut adalah sebagai berikut :

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 9

1. Sumber bahan baku

Lokasi pabrik dipilih mendekati sumber bahan baku tongkol jagung untuk mengurangi biaya transportasi. Bahan baku tongkol jagung diperoleh dari Kabupaten Grobogan, Jawa Tengah.

2. Letak pasar

Produksi furfural digunakan untuk kebutuhan dalam negeri terutama untuk memenuhi kebutuhan PT Pertamina. Produksi juga dimaksudkan untuk ekspor, dengan tujuan ekspor adalah negara India. Pabrik akan didirikan di Grobogan yang letaknya cukup dekat dengan pelabuhan Tanjung Mas Semarang, hal ini akan memudahkan dalam pemasaran produk furfural.

3. Transportasi

Transportasi darat dan laut memadai, sehingga akan mempermudah pengangkutan bahan baku dan produk.

4. Kebutuhan energi

Kebutuhan energi pabrik furfural ini direncanakan untuk menggunakan sumber listrik dari PLN. Sedangkan untuk menjamin kelancaran penyediaan tenaga listrik bagi kelangsungan produksi, pabrik memiliki generator pembangkit tenaga listrik sendiri. Mengenai bahan bakar mobil kontainer, generator digunakan solar yang dapat dipasok dari daerah sekitar lokasi pabrik dan boiler digunakan arang briket yang didapat dari unit pengolahan limbah.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 10

5. Sumber air

Kebutuhan air untuk proses produksi, air pendingin dan umpan boiler diperoleh dari air sungai.

6. Kebutuhan tenaga kerja

Kebutuhan tenaga kerja banyak tersedia di Pulau Jawa, sehingga dengan didirikannya pabrik furfural akan mampu menyerap tenaga kerja dan menunjang program pemerintah untuk mengurangi pengangguran.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 11

Gambar 1.3 Lokasi Pabrik

1.4.Tinjauan Pustaka

Pada dasarnya furfural dibuat dengan cara mendehidrasi pentosa yang merupakan hasil hidrolisa pentosan yang terdapat dalam tongkol jagung. Terdapat beberapa proses pembuatan fufural secara komersial yang dikemukakan oleh Mc. Ketta (1983), yaitu :

a. Quaker Oats Process

Pada pembuatan furfural dengan cara Quaker Oats menggunakan asam sulfat sebagi katalis. Larutan asam sulfat diserap ke dalam sekam padi,

baggase, tongkol jagung atau bahan baku lainnya. Dalam hal ini digunakan spherical digester dengan putaran horisontal dan high pressure steam untuk

mendapatkan suhu 153 oC dan tekanan 4,2 kg/cm2G. Sesudah suhu dan Sungai Lusi

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 12

tekanan digester tercapai, valve uap dibuka sehingga distilat yang mengandung campuran steam dan furfural dapat dipisahkan. Uapnya dilewatkan boiler dan diumpankan ke stripping column, kemudian dikondensasi dan dipisahkan menjadi dua lapisan. Lapisan atas mengandung air, sedikit furfural dan sejumlah uap (metanol dan aseton) yang dipisahkan menjadi produk samping. Lapisan bawah mengandung furfural dihilangkan kandungan airnya, dan ditampung di furfural receiver sebagai produk. Proses

Quaker Oats membutuhkan waktu 6 – 8 jam penguapan, 100 kg bahan, 28 L

air, 2 kg asam sulfat dan steam 260 kg untuk menghasilkan 10 kg furfural. b. Rosenlew Process

Bahan baku diserap oleh sisa dari kolom distilasi furfural pada suhu 80oC diumpankan ke reaktor. Reaktor furfural dipertahankan pada tekanan 11 – 12 kg/cm2. Steam 15 kg/cm2 dilewatkan reaktor melalui bagian bawah reaktor. Dalam kondisi normal waktu tinggal bahan baku dalam reaktor 1 – 2 jam. Campuran steam dan uap furfural keluar dari bagian atas reaktor selanjutnya dikondensasi. Kondensat yang berisi 5 – 7 % furfural kemudian didistilasi, didekantasi dan didehidrolisa. Asam asetat sebagai produk samping sebesar 50 - 60% dari berat furfural yang diproduksi. Kebutuhan steam pada proses ini adalah 38 kg/kg produk furfural.

c. Petrole Chimie Process

Proses ini didasarkan pada Agrifurane Process. Bahan baku diumpankan ke dalam reaktor bersama – sama dengan air dan juga asam fosfat sebagai katalis kemudian ditambahkan steam. Pada keadaan normal, perbandingan

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 13

padat cair adalah 1 : 6. Steam yang digunakan bertekanan 9,5 kg/cm2. Reaksi padat cair terjadi pada tekanan 6,5 kg/cm2. Seperti sistem lain, furfural didistilasi membentuk azeotrop kemudian didekantasi agar terpisah menjadi dua lapisan. Lapisan bawah yang kaya akan furfural dinetralisasi dan didehidrasi menjadi furfural teknik. Waktu tinggal normal selama hidrolisa dan stripping sekitar 180 menit dengan kebutuhan steam 19 – 20 kg/kg produk furfural. Pada proses ini, total kebutuhan steam sebesar 25,5 kg/kg produk furfural.

d. Escher Wyss Process

Dalam proses ini bahan baku dari silo diumpankan menuju reaktor menggunakan pneumatic conveyor. Pada waktu masuk reaktor, bahan baku diaerasi dengan cara dikontakkan dengan steam 3 – 4 kg/cm2, suhu 145 oC dan dicampur asam asetat sebagai katalis. Reaksi dalam reaktor berlangsung pada suhu 190 oC, tekanan 12 kg/cm2. Produk yang berisi furfural dan asam asetat meninggalkan seksi atas reaktor sebagai uap bersama kelebihan steam dan melewati kondenser. Uap dikondensasi, dan kondensatnya didinginkan dengan dilewatkan waste heat boiler. Kondensat diaerasi, disaring dan dikumpulkan dalam intermediate storage tank sebagai produk.

Supra Yield Process

International Furan Technology, Afrika Selatan bekerjasama dengan Fakultas

Teknik Kimia Universitas Natal mengembangkan metode baru dalam pembuatan furfural yang dikenal dengan nama Supra Yield Process.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 14 Supra Yield Process dikemukakan oleh Arnold & Buzzard (2003),

dimaksudkan untuk mengatasi masalah dalam hal penghematan energi, penurunan

yield reaksi, kemurnian produk dan pengeluaran produk furfural dengan

menggunakan steam. Pengeluaran hidrolisat (furfural dalam air) pada fasa uap dapat menghindari operasi filtrasi untuk memisahkannya dari ampas padat sisa pemasakan dan menghindari degradasi furfural. Semua proses produksi furfural di dunia, pengeluaran produk dengan menggunakan steam, tetapi dalam proses

Supra Yield pengeluaran produk furfural tidak diikuti produk samping.

Dalam proses ini, reaksi berlangsung pada tekanan 15-30 bar dan suhu 200-235 °C. Dunning dan Lathrop (1945), menjelaskan bahwa penggunaan asam sulfat sebanyak 1,9 – 4,4 % sebagai katalis mampu meningkatkan laju pembentukan pentosa dari pentosan.

Dari keempat proses yang dikemukakan oleh Mc. Ketta (1983) dan proses baru yang dikemukakan oleh Arnold & Buzzard (2003), dapat dibandingkan macam-macam proses untuk menghasilkan 1 ton furfural dan ditampilkan dalam tabel dibawah ini.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 15

Tabel 1.5. Perbandingan Macam-macam Proses Untuk Memproduksi 1 Ton Furfural

Keterangan

Macam – macam Proses Quaker

Oats Rosenlew

Petrole Chimie

Escher

Wyss Supra Yield

Bahan baku 12,5 ton bagas tebu, dengan kandungan pentosan 23 % 10 ton tongkol jagung, dengan kandungan pentosan 37 % 12 ton bagas tebu, dengan kandungan pentosan 21 % 10 ton tongkol jagung, dengan kandungan pentosan 37 % 10 ton sekam biji bunga matahari dengan kandungan pentosan 20,2%

Proses batch kontinyu batch kontinyu

batch-kontinyu Suhu 153 oC 220 oC * - 190 oC 200-235°C Tekanan 4,2 kg/cm2G 11-12 kg/cm2G 6,5 kg/cm 2 G 12 kg/cm2G 15-30 bar

Katalis Asam sulfat

375 kg - Asam fosfat 430 kg / Superfosfat 1450 kg Asam asetat 3% Asam sulfat / Asam fosfat/ 12% Asam klorida Waktu

tinggal 6-8 jam 1-2 jam 3-5 jam - 1 jam

Yield dari pentosan 36,2% 24,6-27% 39,7% 24,6-27% 80% Konsumsi steam 22,5 ton (10kg/cm2) 38 ton (15 kg/cm2) 30 ton (10kg/cm2) 30 ton (15 kg/cm2) 10 ton Produk samping aseton 175 kg, metanol 175 kg asam asetat 600 kg Campuran metanol, aseton, dll 300 kg Asam asetat 500 kg, Asam formiat 30 kg -

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 16

Tabel 1.5. Perbandingan Macam-macam Proses Untuk Memproduksi 1 Ton Furfural (lanjutan) Bahan kimia lain Limestone 375 kg - Limestone 300 kg Etil asetat 10 kg - Kapasitas pabrik yang sudah berdiri 32.000 - 45.000 ton 5.000 – 17.000 ton 6.000 – 10.000 ton 2.000 – 5.000 ton 5.000 - 11.000 ton Bahan baku alternatif Bagas tebu, tongkol jagung, sekam padi Bagas tebu, tongkol jagung Residu alkali dari pemanasan selulosa, tongkol jagung, bagas tebu Tongkol jagung Tongkol jagung, bagas tebu

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan

17

Dari bermacam-macam proses furfural seperti yang telah diuraikan diatas, maka dipilih proses Supra Yield dengan alasan:

1. Yield furfural dari pentosan tinggi

2. Teknologi ini mempunyai tingkat konsumsi air, steam dan daya yang kecil dengan kapasitas yang sama

3. Waktu tinggal cepat

4. Limbah yang dihasilkan lebih ramah lingkungan.

1.5. Kegunaan Produk

Menurut Mc. Ketta (1983), beberapa kegunaan furfural adalah sebagai berikut :

Bahan pembentuk resin cetak

Sebagai senyawa intermediate pada pembuatan pyrole, pyrolidine,

pyrilidine dan piperidine

Sebagai bahan baku pembuatan senyawa furan yang lain seperti furfuryl

alcohol, tetrahidrofuran dan furan resin

Sebagai pelarut dalam industri pemurnian minyak pelumas, pemurnian minyak nabati dan hewani, resin dan wax

Ekstraksi butadiena dari dehidrogenasi petroleum Produksi hexametilenediamina untuk pembuatan nilon.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 18

1.6. Sifat Fisika dan Sifat Kimia Senyawa yang Terlibat 1.6.1. Tongkol Jagung

Menurut Susanto (2009), komposisi kimia tongkol jagung dalam basis kering, yaitu:

Selulosa = 42,43 % berat Hemiselulosa (Pentosan) = 25,06 % berat

Lignin = 21,73 % berat

Abu = 10,78 % berat

Menurut Bourke (2006), komposisi elementer tongkol jagung, yaitu:

Karbon = 48,22 %

Hidrogen = 6,2 %

Nitrogen = 1,57 %

Oksigen = 42,94 %

Sulfur = 0,13 %

Menurut P.i.z. Friggo (2005), sifat fisis dan kimia tongkol jagung, yaitu: a. Sifat-sifat fisis : Suhu pembakaran = 205 oC Suhu karbonisasi = 208 oC Flash Point = 177 – 198 oC Hardness = 4,5 % mohs

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 19

b. Sifat-sifat kimia :

pH dalam = 4,9

pH permukaan = 7,4

Selulosa

Menurut Perry (1999), sifat-sifat fisis selulosa, yaitu:

Fase = padat

Rumus molekul = (C6H10O5)n

Berat molekul = 162,14 gram/mol

Specific gravity pada 15 oC = 1,35

Hemiselulosa (Pentosan)

Menurut Perry (1999), sifat-sifat fisis hemiselulosa, yaitu:

Fase = padat

Rumus molekul = (C5H8O4)n

Berat molekul = 132,11 gram/mol

Specific gravity pada 15 oC = 1,429 Titik didih pada 20 mmHg = 200 oC

Titik lebur = 97,5 oC

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 20

Lignin

Menurut Perry (1999), sifat-sifat fisis lignin, yaitu:

Fase = padat

Rumus molekul = (C24H22O8)n

Berat molekul = 438,43 gram/mol

Specific gravity pada 15 oC = 1,429 Titik didih pada 20 mmHg = 200 oC

Titik lebur = 97,5 oC

1.6.2. Air

a. Menurut Perry (1999), sifat-sifat fisis air, yaitu:

Fase = cair

Rumus molekul = H2O

Berat molekul = 18 gram/mol Titik didih pada 1 atm = 100 oC Titik beku pada 1 atm = 0 oC Densitas pada 25 oC = 1 gram/cm3 b. Menurut Vogel (1985), sifat-sifat kimia, yaitu:

merupakan pelarut dan penghantar listrik yang baik bersifat netral dengan pH = 7

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 21

1.6.3. Asam Sulfat

Menurut Perry (1999), sifat-sifat fisis asam sulfat, yaitu:

Fase = cair

Rumus Molekul = H2SO4

Berat molekul = 98 gram/mol Titik didih pada 1 atm = 340 oC Titik leleh pada 1 atm = 10,31 oC

Spesific Gravity pada 0 oC = 1,834

1.6.4. Furfural

a. Menurut International Furan Chemical (2006), sifat-sifat fisis furfural yaitu:

Fase pada 20 oC = cair Rumus molekul = C5H4O2

Warna = kuning cerah kecoklatan

Bau = almond

Berat molekul = 96,08 gram/mol Titik didih pada 1 atm = 161,7 oC

Titik lebur = -36,5 oC Densitas pada 20 oC = 1,16 gram/cm3 Viskositas pada 25 oC = 1,49 mPa.s Tekanan uap pada 20 oC = 1,3 hPa Indeks bias pada 20 oC = 1,5261

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 22

Tekanan kritis = 5,502 MPa Temperatur kritis = 397 oC Temperatur penyalaan = 315 oC

Kelarutan dalam air = 9,1 g/100 g air

b. Menurut Mc. Ketta (1983), sifat-sifat kimia furfural, yaitu:

Senyawa volatil yang larut dalam etanol, eter, aseton dan kloroform

Furfural dapat terdekomposisi menjadi karbon dioksida, furan dan senyawa furan lainnya pada suhu 565 oC

Warna furfural akan menjadi gelap apabila dibiarkan pada suhu 230 oC selama beberapa jam

Dalam keadaan basa, furfural dapat teroksidasi menghasilkan

furoic acid

Furfural dapat terhidrogenasi menghasilkan furfuryl alcohol dengan bantuan katalis nikel atau tembaga kromat.

1.7. Tinjauan Proses Secara Umum

Furfural dihasilkan dari biomassa yang mengandung pentosan melalui dua tahap reaksi, yaitu hidrolisa dan dehidrasi dengan bantuan katalis asam. Pentosan merupakan hemiselulosa dengan lima karbon gula yang apabila dihidrolisa dengan asam akan membentuk pentosa. Pada kondisi asam, pentosa akan melepaskan tiga molekul air dan

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab I Pendahuluan | 23

membentuk furfural. Katalis asam yang umumnya digunakan adalah asam kuat seperti asam sulfat, asam klorida dan asam fosfat. Reaksi yang terjadi adalah sebagai berikut :

CH2OH COH CH + H2O CHOH CHO Pentosan H2SO4 CH2OH CHOH CHOH CHOH CHO Pentosa H2SO4 CH CH CH C CHO + 3 H2O O Furfural

Menurut Susanto (2009), secara komersial proses pembuatan furfural dapat dilakukan dengan menggunakan reaktor batch maupun kontinyu. Pada proses batch tekanan dan suhu dalam reaktor rendah, sedangkan pada proses kontinyu tekanan dan suhu dalam reaktor tinggi. Pada semua proses, bahan baku dimasukkan ke dalam reaktor dan dipanaskan dengan steam. Steam selain sebagai pemanas juga sebagai pendorong produk keluar dari reaktor.

Pembuatan furfural dengan proses Supra Yield dilakukan secara batch dan kontinyu. Pada proses batch, bahan baku diumpankan ke dalam reaktor bersama – sama dengan air dan juga asam sulfat sebagai katalis. Pada keadaan normal, perbandingan padat cair adalah 1 : 1. Produk furfural dikeluarkan dalam fasa uapnya bersama steam. Pada proses kontinyu, furfural didistilasi untuk memurnikannya.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses

24 BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk 2.1.1 Spesifikasi Bahan Baku

Tongkol jagung

Menurut Susanto (2009), komposisi kimia tongkol jagung dalam basis kering, yaitu:

Selulosa = 42,43 % berat

Hemiselulosa (Pentosan) = 25,06 % berat

Lignin = 21,73 % berat

Abu = 10,78 % berat

Kadar air = 18 - 20 %berat

2.1.2 Spesifikasi Produk Furfural

Menurut International Furan Chemical (2006), spesifikasi produk (furfural) yaitu:

Fase = cair

Rumus molekul = C5H4O2

Warna = kuning cerah kecoklatan

Bau = almond

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 25

Titik didih pada 1 atm = 161,7 oC

Kemurnian = minimal 99 % berat (C5H4O2)

Impuritas = maksimal 0,2 % berat (H2O)

maksimal 20 mgrek/L (H2SO4)

2.1.3 Spesifikasi katalis Asam sulfat

Menurut data PT Petrokimia Gresik (2009), spesifikasi katalis yang digunakan yaitu:

Fase = cair

Rumus Molekul = H2SO4

Warna = kecoklatan

Bau = menyengat

Titik didih pada 1 atm = 340 oC

Kemurnian = 98-98,5% berat (H2SO4)

2.2 Konsep Proses 2.2.1 Dasar Reaksi

Menurut Arnold & Buzzard (2003), proses pembuatan furfural, reaksi yang terjadi adalah reaksi hidrolisa pentosan menjadi pentosa yang diikuti dengan reaksi dehidrasi menjadi furfural. Proses pembuatan furfural dengan proses Supra Yield berlangsung pada fase padat – cair, pada suhu 206 oC dan tekanan 18 atm. Kondisi tersebut adalah kondisi optimal untuk

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 26

mencapai konversi dan kecepatan reaksi yang besar. Katalis yang dipakai dalam proses pembuatan furfural dari tongkol jagung adalah asam sulfat sebanyak 3% dari massa reaktor. Kondisi umpan sebelum masuk reaktor pada fase padat cair. Umpan terdiri dari tongkol jagung dan air.

Mekanisme reaksi :

Reaksi yang terjadi pada pembuatan furfural meliputi : 1. Proses hidrolisa pentosan menjadi pentosa

C5H8O4 + H2O C5H10O5

Pentosan Pentosa 2. Proses dehidrasi pentosa menjadi furfural

C5H10O5 C5H4O2 + 3 H2O

Pentosa Furfural

2.2.2 Tinjauan Kinetika

Menurut Arnold & Buzzard (2003), didapatkan harga kinetika reaksi pembentukan furfural adalah sebagai berikut:

Pentosan k0 Pentosa k1 Furfural

Pada Proses pembuatan Furfural didapatkan harga : k0 = 7,832 x 104 CH e -5163/T

k1 = 9,306 x 105 CH CPe e-16894/T

keterangan :

k0 = konstanta laju reaksi pembentukan pentosa (/jam)

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 27

CH = konsentrasi ion hidrogen pada 20 oC (gram/L)

CPe = konsentrasi pentosa (gram/L)

T = temperatur (K)

2.2.3 Kondisi Operasi

Kondisi operasi pada perancangan pabrik furfural ini berdasarkan Arnold & Buzzard (2003), adalah sebagai berikut:

Temperatur : 206 °C

Tekanan : 18 atm

Waktu tinggal : 60 menit Fase reaksi : padat – cair

Padat : Cairan : 1 : 1 (perbandingan berat)

Katalis : asam sulfat ( 3% dari massa reaktor)

Yield : 80%

2.2.4 Tinjauan Termodinamika

Tinjauan dari segi termodinamika adalah untuk mengetahui apakah reaksi tersebut melepaskan panas (eksotermis) atau memerlukan panas (endotermis) dan juga untuk mengetahui apakah reaksi berjalan searah atau bolak-balik.

Reaksi :

C5H8O4 + H2O C5H10O5 ..………..(2.1)

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 28

ΔHR = ΔH1 + ΔHR0 + ΔH2

ΔH1 = ∑ ni ∫Cpi dT

= 7.237.444,2878 kJ/jam.

Dari Yaws, 1999, didapat data : ΔHf o C5H8O4 = -828.996,2841 kJ/kmol ΔHf o H2O = -286.910 kJ/kmol ΔHf o C5H10O5 = -1.040.020 kJ//kmol ΔHf o C5H4O2 = -151.114,5581 kJ/kmol

ΔHR0 = [mol pentosan yang bereaksi x (ΔHf C5H10O5 - ΔHf C5H8O4 - ΔHf H2O)]

+ [mol pentosa yang bereaksi x (ΔHf C5H4O2 + 3 x ΔHf H2O -

ΔHf C5H10O5)] = [(16,4414 – 7,0726) kmol/jam x (-1.040.020 – (-828.996,2841) – (-286.910)) Kj/kmol] + [(0,1250 + 13,0281) kmol/jam x (-151.114,5581 + ( 3 x (-286.910)) – (-1.040.020)) kJ/kmol] = 1.081.561,6089 kJ/jam. ΔH2 = ∑ ni ∫Cpi dT = 3.705.223,5542 kJ/jam. ΔHR = ΔH1 + ΔHR0 + ΔH2 = [7.237.444,2878 + 1.081.561,6089 + 3.705.223,5542] kJ/jam = 12.024.229,4509 kJ/jam

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 29

Karena harga ΔHr positif maka reaksi yang terjadi adalah endotermis atau membutuhkan panas. Reaksi di atas termasuk reaksi irreversible atau searah, hal itu dapat dibuktikan dengan perhitungan di bawah ini :

ΔGo

= -RT ln K

Dari Yaws, 1999, didapat data:

ΔG298 C5H8O4 = -133.610 kJ/kmol ΔGf298 H2O = -51.120 kJ/kmol ΔGf298 C5H10O5 = -233.240 kJ//kmol ΔGf298 C5H4O2 = -100.270 kJ//kmol ΔGo = ΔGo produk - ΔGo reaktan = (ΔGo C5H10O5 - ΔGo C5H8O4 - ΔGo H2O) + (ΔGo C5H4O2 + 3 ΔGo H2O - ΔGo C5H10O5) = [(-233.240) – (-133.610 - 51.120)] + [(-100.270 + ( 3 x -51.120)) – (-233.240)] = - 68.900 kJ/kmol. Dari Smith, 2001, didapat rumus:

lnK G RT Δ G 298 = -RT ln K - 68.900 = - (8,314 x 298 x ln K) ln K298 = - 68.900 - (8,314 x 298) K298 = 1,1954 x 1012

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 30

Pada T2 operasi 206 oC = 497,15 oK

Dari Smith, 2001, didapat rumus:

298 2 1 1 1 ln K H K R T T Keterangan: K = konstanta kesetimbangan -ΔH = panas reaksi, kJ/kmol R = ketetapan gas, kJ/mol.K T = temperature, K 12 12 12 6 12 18 104.062 1 1 ln 1,1954 10 8, 314 497,15 298 104.062 298 497,15 ln 1,1954 10 8, 314 298 497,15 ln 15,8793 1,1954 10 7,8758 10 1,1954 10 9, 4146 10 K K K K K

Jadi diperoleh harga K>>>, maka reaksi berjalan kearah kanan (irrreversibel).

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 31

2.3 Diagram Alir Proses dan Tahapan Proses 2.3.1 Diagram Alir Proses

Diagram alir ada tiga macam, yaitu : a. Diagram alir kualitatif (gambar 2.1) b. Diagram alir kuantitatif (gambar 2.2) c. Diagram alir proses

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 32

H 2 O C 5 H 8 O 4 S E L U L O S A L IG N IN A B U H 2 S O 4 S E L U L O S A L IG N IN A B U C 5 H 8 O 4 H 2 O H 2 S O 4 C 5 H 1 0 O 5 C 5 H 4 O 2 S T E A M C 5 H 4 O 2 1 3 % H 2 O H 2 S O 4 C 5 H 4 O 2 H 2 O G am b ar 2 .1 D ia g ra m A li r K u al it at if C 5 H 4 O 2 9 9 % H 2 O H 2 S O 4 T – 0 1 T 0 2 R 0 1 M D 0 1 T 0 3 G – 0 1 1 a tm 3 2 ° C 1 8 a tm 2 0 6 ° C S 0 1 S E L U L O S A L IG N IN A B U C 5 H 8 O 4 H 2 O H 2 S O 4 C 5 H 1 0 O 5 C 5 H 4 O 2 H 2 O H 2 S O 4 C 5 H 1 0 O 5 C 5 H 4 O 2 1 a tm 1 8 4 ° C 1 a tm 3 2 ° C 1 a tm 3 2 ° C 1 9 a tm 2 1 0 ° C 1 a tm 1 7 7 ° C 1 a tm 1 7 7 ° C 1 a tm 1 0 0 ° C 1 a tm 9 9 ° C 1 a tm 3 2 ° C

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 33

A R U S 3 : H 2 O : 5 7 6 4 ,8 8 4 9 A R U S 2 : C 5 H 8 O 4 : 2 1 7 0 ,2 6 4 8 S E L U L O S A : 3 6 7 4 ,5 5 4 5 L IG N IN : 1 8 8 1 ,8 7 7 7 A B U : 9 3 3 ,5 7 7 6 H 2 O : 2 1 6 5 ,0 6 8 6 1 0 8 2 5 ,3 4 3 2 A R U S 1 : H 2 S O 4 : 4 3 3 ,0 1 3 7 A R U S 1 0 : S E L U L O S A : 3 6 7 4 ,5 5 4 5 L IG N IN : 1 8 8 1 ,8 7 7 7 A B U : 9 3 3 ,5 7 7 6 C 5 H 8 O 4 : 8 3 0 ,2 5 6 8 H 2 O : 2 1 5 4 ,1 2 8 3 H 2 S O 4 : 4 2 3 ,0 0 0 6 C 5 H 1 0 O 5 : 7 4 ,8 2 6 2 C 5 H 4 O 2 : 1 2 ,0 0 4 3 9 9 8 4 ,2 2 5 9 A R U S 4 : S T E A M : 2 9 7 ,3 0 7 2 A R U S 5 : C 5 H 4 O 2 : 1 2 5 0 ,6 9 5 2 H 2 O : 6 0 7 5 ,6 1 4 8 H 2 S O 4 : 1 0 ,0 1 3 2 7 3 3 6 ,3 2 3 1 A R U S 7 : C 5 H 4 O 2 : 0 ,6 0 7 4 H 2 O : 6 0 7 3 ,0 8 9 5 6 0 7 3 ,6 9 6 9 A R U S 9 : C 5 H 4 O 2 : 1 2 5 0 ,0 8 7 8 H 2 O : 2 ,5 2 5 3 H 2 S O 4 : 1 0 ,0 1 3 2 1 2 6 2 ,6 2 6 3 G am b ar 2 .2 D ia g ra m A li r K u an ti ta ti f A R U S 1 1 : S E L U L O S A : 3 6 7 4 ,5 5 4 5 L IG N IN : 1 8 8 1 ,8 7 7 7 A B U : 9 3 3 ,5 7 7 6 C 5 H 8 O 4 : 8 3 0 ,2 5 6 8 H 2 O : 1 0 7 ,7 0 6 4 H 2 S O 4 : 2 1 ,1 5 0 0 C 5 H 1 0 O 5 : 3 ,7 4 1 3 C 5 H 4 O 2 : 0 ,6 0 0 2 7 4 5 3 ,4 6 4 5 A R U S 1 2 : H 2 O : 2 0 4 6 ,4 2 1 9 H 2 S O 4 : 4 0 1 ,8 5 0 5 C 5 H 1 0 O 5 : 7 1 ,0 8 4 9 C 5 H 4 O 2 : 1 1 ,4 0 4 1 2 5 3 0 ,7 6 1 4 T – 0 1 T 0 2 R 0 1 M D 0 1 T 0 3 G – 0 1 S 0 1

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 34

2.3.2 Tahapan Proses

Proses pembuatan Furfural dapat dibagi menjadi tiga tahap : 1. Tahap persiapan bahan baku

2. Tahap proses hidrolisa dan dehidrasi 3. Tahap pemisahan hasil dan permurnian

Untuk lebih jelasnya tahapan-tahapan reaksi tersebut adalah sebagai berikut :

1. Tahap Persiapan Bahan Baku

Bahan baku tongkol jagung dengan panjang 120-150 mm dan diameter 30-50 mm yang diperoleh dari petani setempat disimpan di dalam gudang. Tongkol jagung diumpankan ke grinder (GD-01) untuk dihancurkan menjadi partikel-partikel kecil dengan diameter 19 mm. Kemudian tongkol jagung tersebut dihancurkan kembali dengan

grinder (GD-02) sehingga diameternya menjadi 3-5 mm yang sesuai

dengan kondisi proses, dan disimpan dalam bin (B-01) menggunakan

bucket elevator (BE-01). Selanjutnya tongkol jagung diumpankan ke

dalam reaktor (R-01) dengan menggunakan bucket elevator (BE-02). Bahan baku berupa asam sulfat (H2SO4) diperoleh dari pasaran

dengan kemurnian 98%. Asam sulfat ini disimpan didalam tangki (T-02) pada suhu 32 °C dan tekanan 1 atmosfir.

Bahan baku berupa air diperoleh dari unit utilitas. Air ini disimpan didalam tangki (T-01) pada suhu 32 °C dan tekanan 1 atmosfir.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 35

2. Tahap Proses Hidrolisa dan Dehidrasi

Tahap hidrolisa dan dehidrasi terjadi di dalam reaktor (R –01). Jenis reaktor yang digunakan adalah reaktor batch. Setelah semua bahan baku masuk dalam reaktor (R-01), seluruh valve pemasukan dan pengeluaran ditutup kecuali valve pemasukan steam. Steam masuk selama 1 jam yang digunakan untuk menaikkan suhu dan tekanan sehingga kondisi operasi tercapai. Kemudian valve pemasukan steam ditutup dan proses reaksi berlangsung selama 1 jam. Reaksi yang terjadi di dalam reaktor adalah reaksi endotermis. Reaktor beroperasi pada suhu 206oC dan tekanan 18 atm. Didalam reaktor terjadi reaksi hidrolisa pentosan yang terkandung didalam tongkol jagung menjadi pentosa, serta reaksi dehidrasi pentosa menjadi furfural dengan melepas 3 molekul air. Setelah 1 jam operasi, valve produk atas dibuka sehingga tekanan campuran hidrolisat furfural, air, asam sulfat turun dari 18 atm menjadi 1 atm karena dilewatkan expansion valve (EX-01). Begitu pula yang terjadi di dalam reaktor (R-01), tekanan 18 atm turun menjadi 1 atm. Setelah pengeluaran produk atas selesai, valve pengeluaran produk bawah dibuka. Hasil atas reaktor (R-01) dikondensasikan terlebih dahulu sebelum masuk tahap pemurnian sedangkan hasil bawah reaktor (R-01) yang berupa campuran padatan yang tidak bereaksi diumpankan ke rotary screen (S-01) untuk dipisahkan antara padatan dan cairan.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 36

3. Tahap Pemisahan Hasil dan Pemurnian

Produk keluar kondenser diumpankan ke menara distilasi (MD-01) untuk menaikkan konsentrasi furfural. Furfural dengan konsentrasi 99% disimpan pada tangki penyimpanan produk (T-03). Hasil rotary

screen (S-01) yang berupa padatan diproses lebih lanjut untuk

dijadikan sebagai arang briket sehingga dapat digunakan sebahai bahan bakar boiler, dan yang berupa cairan diproses lebih lanjut di unit pengolahan limbah.

2.4 Neraca Massa dan Neraca Panas 2.4.1 Neraca Massa

Produk : Furfural

Kapasitas : 10.000 ton/tahun Satu tahun produksi : 330 hari

Waktu operasi selama 1 hari : 24 jam Basis perhitungan : 1 jam operasi

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 37

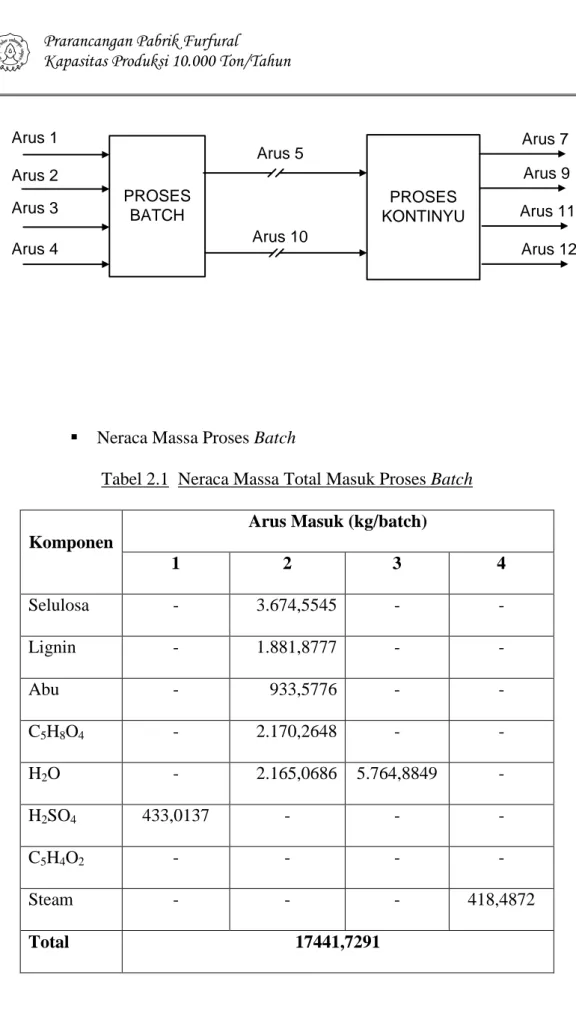

Arus 5 PROSES KONTINYU Arus 7 Arus 9 Arus 1 Arus 2

Arus 3 PROSESBATCH

Arus 10 Arus 4

Arus 11 Arus 12

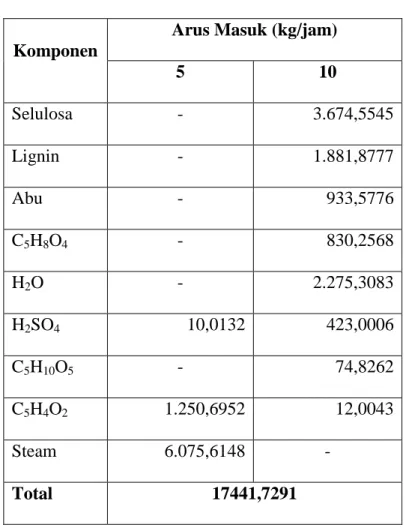

Neraca Massa Proses Batch

Tabel 2.1 Neraca Massa Total Masuk Proses Batch

Komponen

Arus Masuk (kg/batch)

1 2 3 4 Selulosa - 3.674,5545 - - Lignin - 1.881,8777 - - Abu - 933,5776 - - C5H8O4 - 2.170,2648 - - H2O - 2.165,0686 5.764,8849 - H2SO4 433,0137 - - - C5H4O2 - - - - Steam - - - 418,4872 Total 17441,7291

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 38

Tabel 2.2 Neraca Massa Total Keluar Proses Batch

Komponen

Arus Keluar (kg/batch)

5 10 Selulosa - 3.674,5545 Lignin - 1.881,8777 Abu - 933,5776 C5H8O4 - 830,2568 H2O - 2.275,3083 H2SO4 10,0132 423,0006 C5H4O2 1.250,6952 12,0043 C5H10O5 - 74,8262 Steam 6.075,6148 - Total 17441,7291

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 39

Neraca Massa Proses Kontinyu

Tabel 2.3 Neraca Massa Total Masuk Proses Kontinyu

Komponen

Arus Masuk (kg/jam)

5 10 Selulosa - 3.674,5545 Lignin - 1.881,8777 Abu - 933,5776 C5H8O4 - 830,2568 H2O - 2.275,3083 H2SO4 10,0132 423,0006 C5H10O5 - 74,8262 C5H4O2 1.250,6952 12,0043 Steam 6.075,6148 - Total 17441,7291

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 40

Tabel 2.4 Neraca Massa Total Keluar Proses Kontinyu

Komponen

Arus Keluar (kg/jam)

7 9 11 12 Selulosa - - 3.674,5545 - Lignin - - 1.881,8777 - Abu - - 933,5776 - C5H8O4 - - 830,2568 - H2O 6.073,0895 2,5253 113,7654 2161,5429 H2SO4 - 10,0132 21,1500 401,8505 C5H10O5 - - 3,7413 71,0849 C5H4O2 0,6074 1.250,0878 0,6002 11,4041 Total 17441,7291

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 41

2.4.2 Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : kJ

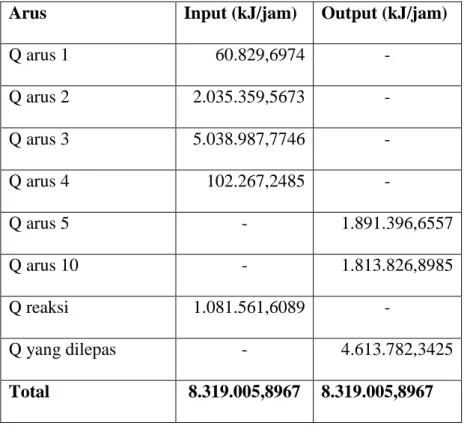

Tabel 2.5 Neraca Panas Reaktor – 01

Arus Input (kJ/jam) Output (kJ/jam)

Q arus 1 60.829,6974 - Q arus 2 2.035.359,5673 - Q arus 3 5.038.987,7746 - Q arus 4 102.267,2485 - Q arus 5 - 1.891.396,6557 Q arus 10 - 1.813.826,8985 Q reaksi 1.081.561,6089 - Q yang dilepas - 4.613.782,3425 Total 8.319.005,8967 8.319.005,8967

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 42

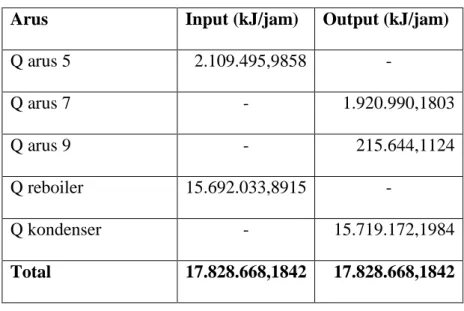

Tabel 2.6 Neraca Panas Menara Distilasi - 01 Arus Input (kJ/jam) Output (kJ/jam)

Q arus 5 2.109.495,9858 - Q arus 7 - 1.920.990,1803 Q arus 9 - 215.644,1124 Q reboiler 15.692.033,8915 - Q kondenser - 15.719.172,1984 Total 17.828.668,1842 17.828.668,1842

Tabel 2.7 Neraca Panas Screen - 01

Arus Input (kJ/jam) Output (kJ/jam)

Q arus 10 3.645.602,6727 -

Q arus 11 - 2.019.738,8074

Q arus 12 - 1.443.583,7317

Panas yang dilepas 182.280,1336

Total 3.645.602,6727 3.645.602,6727

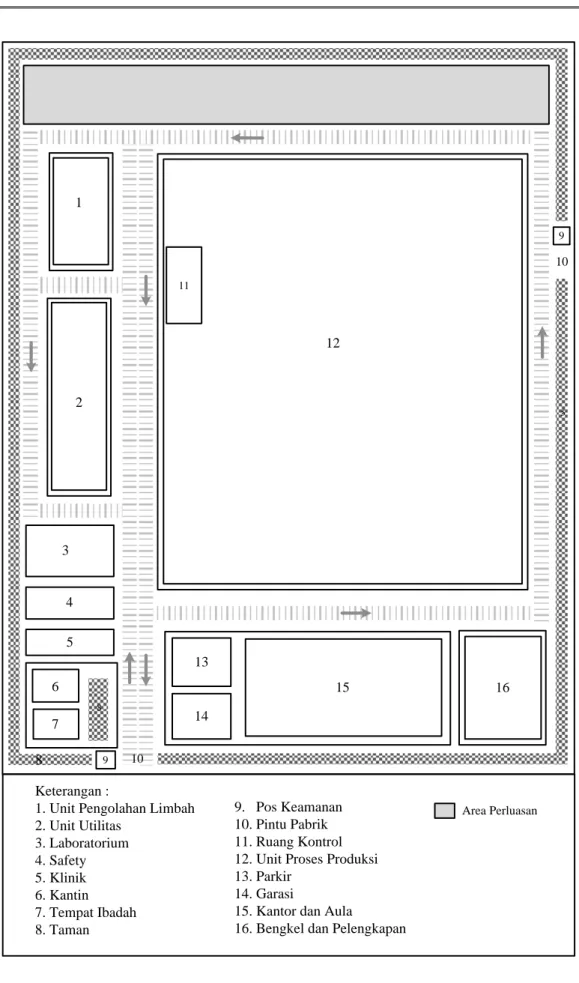

2.5 Lay Out Pabrik dan Peralatan 2.5.1 Lay Out Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal dari seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting untuk mendapatkan efisiensi, keselamatan, dan kelancaran kerja para pekerja serta keselamatan proses.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 43

Menurut Vilbrant (1959), untuk mencapai kondisi yang optimal, maka hal-hal yang harus diperhatikan dalam menentukan tata letak pabrik adalah :

1. Pabrik Furfural ini merupakan pabrik baru (bukan pengembangan), sehingga penentuan lay out tidak dibatasi oleh bangunan yang ada. 2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa

depan.

3. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan ledakan, maka perencanaan lay out selalu diusahakan jauh dari sumber api, bahan panas, dan dari bahan yang mudah meledak, juga jauh dari asap atau gas beracun.

4. Sistem kontruksi yang direncanakan adalah out door untuk menekan biaya bangunan dan gedung, dan juga karena iklim Indonesia memungkinkan konstruksi secara out door.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian dan pengaturan ruangan / lahan.

Secara garis besar lay out pabrik dibagi menjadi beberapa bagian utama, yaitu :

1. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol

Merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang dijual

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 44

2. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses berlangsung.

3. Daerah penyimpanan bahan baku dan produk.

Merupakan daerah untuk tangki bahan baku dan produk. 4. Daerah gudang, bengkel dan garasi.

Merupakan daerah untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan perawatan peralatan proses.

5. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 45

9 3 12 13 16 15 2

Gambar 2.3 Tata Letak Pabrik Furfural

7 1 5 6 8 8 5 14 11 10 10 9 Keterangan :

1. Unit Pengolahan Limbah 2. Unit Utilitas 3. Laboratorium 4. Safety 5. Klinik 6. Kantin 7. Tempat Ibadah 8. Taman 9. Pos Keamanan 10. Pintu Pabrik 11. Ruang Kontrol 12. Unit Proses Produksi 13. Parkir

14. Garasi

15. Kantor dan Aula

16. Bengkel dan Pelengkapan

4

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 46

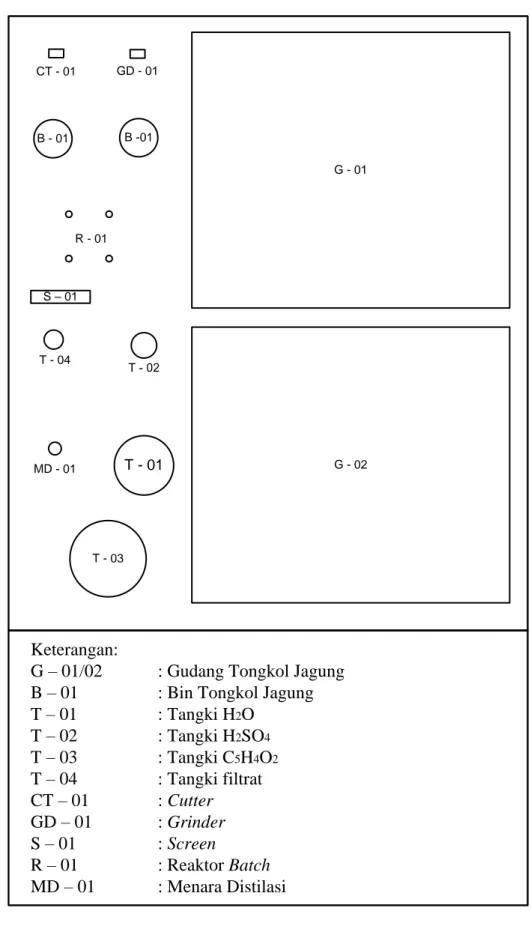

2.5.2 Lay Out Peralatan

Lay out peralatan proses adalah tempat kedudukan dari alat-alat yang

digunakan dalam proses produksi.

Menurut Vilbrant (1959), beberapa hal yang harus diperhatikan dalam menentukan lay out peralatan proses pada pabrik furfural, antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan keuntungan ekonomi yang besar serta menunjang kelancaran dan keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan kelancarannya. Hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out peralatan perlu diperhatikan agar pekerja dapat mencapai seluruh alat proses dangan cepat dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat proses dapat segera

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 47

diperbaiki. Keamanan pekerja selama menjalani tugasnya juga diprioritaskan.

5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik. 6. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran pada alat tersebut maka kerusakan dapat diminimalkan.

Tata letak alat-alat proses harus dirancang sedemikian rupa sehingga : Kelancaran proses produksi dapat terjamin

Dapat mengefektifkan luas lahan yang tersedia

Karyawan mendapat kepuasan kerja agar dapat meningkatkan produktifitas kerja disamping keamanan yang terjadi.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab II Deskripsi Proses | 48 T - 01 T - 03 B - 01 B -01 S – 01 G - 02 G - 01 CT - 01 GD - 01 Keterangan:

G – 01/02 : Gudang Tongkol Jagung

B – 01 : Bin Tongkol Jagung

T – 01 : Tangki H2O T – 02 : Tangki H2SO4 T – 03 : Tangki C5H4O2 T – 04 : Tangki filtrat CT – 01 : Cutter GD – 01 : Grinder S – 01 : Screen R – 01 : Reaktor Batch MD – 01 : Menara Distilasi

Gambar 2.4 Tata Letak Alat

R - 01

T - 04

MD - 01

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses

49

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Gudang Tongkol Jagung (G-01)

Kode : G-01

Tugas : Menyimpan bahan baku Tongkol jagung selama 6 bulan

Jenis : Gudang tertutup dan memiliki sirkulasi udara untuk menjaga kelembaban udara

Jumlah : 2 Buah

Kapasitas : 195000 m3

Bahan kontruksi : Dinding batu bata dengan atap kontruksi Kondisi penyimpanan Tekanan : 1atm Suhu : 32˚C Dimensi Panjang : 150 m Lebar : 130 m Tinggi : 10 m Harga : US $ 2.231,14

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 50

3.2. Bin Tongkol Jagung (B-01)

Kode : B-01

Tugas : Menyimpan bahan baku tongkol jagung ukuran 3-5 mm selama 1 hari

Jenis : Tangki silinder tegak dengan alas kerucut (conical) dan bagian atas datar

Jumlah : 2 Buah

Kapasitas : 528,01 m3

Bahan kontruksi : Stainless Steel SA 167 grade C Kondisi penyimpanan Tekanan : 1 atm Suhu : 32˚C Dimensi Diameter tangki : 9,144 m Lebar plate : 1,8288 m Tinggi silinder : 5,4864 m Tinggi conical : 6,9767 m Tinggi total : 12,4631 m

Tebal shell : Coarse 1 : 0,1875 in = 0,4763 cm Coarse 2 : 0,1875 in = 0,4763 cm

Coarse 3 : 0,1875 in = 0,4763 cm Harga : US $ 16.733,55

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 51

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 52

3.4. Grinder-01 (GD-01)

Kode : GD-01

Tugas : Menghancurkan tongkol jagung Ketebalan umpan : 16" x 12" = 0,4064 x 0,3048 m Jumlah : 1 Buah

Dimensi : 64" x 24" x 68" = 1,6256 x 0,6096 x 1,7272 m Power motor : 20 hp

Tegangan listrik : 480 V / 60 Hz

Tipe : (VG-20) BIOMASS BRIQUTTE SYSTEMS, LLC Harga : US $ 10.040,13

3.5. Grinder-02 (GD-02)

Kode : GD-02

Tugas : Memotong tongkol jagung menjadi berukuran 3-5 mm Ketebalan umpan : 0,75" = 1,91 cm Jumlah : 1 Buah Dimensi : 129" x 26" x 12" = 3,2766 x 0,6604 x 0,3048 m Power motor : 40 hp Tegangan listrik : 480 V / 60 Hz

Tipe : (ES3020) KOMAR INDUSTRIES, INC. Harga : US $ 5.577,85

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 53

3.6. Reaktor-01 (R-01)

Kode : R-01

Tugas : Mereaksikan pentosan (C5H8O4) dan air

Tipe : Vertical Cylindrical Vessel

Jumlah : 4 Buah

Volume : 524,3889 ft3 = 14,8552 m3

Bahan : Stainless steel SA -167 Grade 11 type 316 ( 18

Cr-10 Ni-2Mo) Kondisi Tekanan : 18 atm Suhu : 206 ˚C Dimensi Diameter tangki : 4,7245 ft = 1,44 m Tinggi tangki : 28,3469 ft = 8,6401 m Tebal shell : 1 in = 2,54 cm Dimensi head

Bentuk : Elliptical dished Head Tebal head : 1,5 in = 3,81 cm Tinggi head : 15,6085 in = 0,3965 m Tinggi total : 30,9484 ft = 9,4355 m Jaket Pemanas

Bahan : Carbon steel SA 283 grade C Tebal : 6 in = 15,24 cm

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 54

Table 3.1 Pipa Pemasukan dan Pengeluaran Reaktor

Komponen IPS SN ID (in) OD (in) Flow area (in2) Tongkol jagung 20 30XS 19 20 383,5 Air 0,125 80 0,215 0,405 0,036 Asam sulfat 0,125 80 0,215 0,405 0,036 Pemanas 0,125 80 0,215 0,405 0,036 Produk atas 0,125 80 0,215 0,405 0,036 Produk bawah 0,125 80 0,215 0,405 0,036 Harga : US $ 168.060,82 3.7. Menara Distilasi-01 (MD-01) Kode : MD-01

Tugas : Memurnikan furfural dari air sehingga didapatkan kemurnian 99% untuk disimpan dalam T-03

Jenis : Tray

Tinggi menara : 18,3934 m

Bahan konstruksi : Stainless steel SA167 Grade 3 Dimensi

Diameter atas : 1,9812 m Diameter bawah : 2,3616 m

Tebal shell : 0,25 in = 0,64 cm Dimensi Head

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 55

Tebal Head : 0,1875 in = 0,4763 cm Tinggi Head atas : 14,9572 in = 37,99 cm Tinggi Head bawah : 17,7317 in = 45,04 cm Jumlah plate aktual : 17 plate

Plate umpan : plate 5 dari bawah

Tray spacing : 0,45 m

Kondisi operasi

Distilat (uap jenuh) : Suhu : 99,99 ˚C Tekanan : 1,04 atm

Feed (cair jenuh) : Suhu : 101,18 ˚C Tekanan : 1,1 atm

Bottom (cair jenuh) : Suhu : 159,35 ˚C Tekanan : 1,27 atm

Harga : US $ 3.346,71

3.8. Screen-01 (S-01)

Kode : S-01

Tugas : Memisahkan padatan dan cairan hasil bawah R-01 Screen Area : 85 m2

Jumlah : 1 Buah

Dimensi : 14,1 x 3,4 x 4 m Power motor : 50 hp

Tegangan listrik : 480 V / 60 Hz

Tipe : Stationary Drum Screen (25120) KOMPTECH

INDUSTRIES, INC.

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 56

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 58

3.10. Accumulator-01 (ACC-01)

Kode : ACC-01

Tugas : Menampung cairan setelah keluar dari CD-01 Jenis : Horisontal drum dengan torispherical head

Jumlah : 1 Buah

Volume : 206,5529 galon = 0,7819 m3

Bahan : Carbon steel SA 283 grade C Kondisi : Tekanan : 1 atm

Suhu : 101 ˚C Dimensi Diameter tangki : 26,9679 in = 0,685 m Panjang tangki : 80,9036 in = 2,055 m Tebal : 0,1875 in = 0,4763 cm Dimensi head

Tipe : Torispherical Dished Head Tebal head : 0,1875 in = 0,4763 cm Panjang head : 6,5702 in = 16,69 cm

Harga : US $ 1.561,8

3.11. Accumulator-02 (ACC-02)

Kode : ACC-02

Tugas : Menampung cairan setelah keluar dari CD-02 Jenis : Horisontal drum dengan torispherical head

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 59

Jumlah : 1 Buah

Volume : 168,014 galon = 0,636 m3

Bahan : Carbon steel SA 283 grade C Kondisi : Tekanan : 1,04 atm

Suhu : 100,64 ˚C Dimensi Diameter tangki : 25,174 in = 0,6394 m Panjang tangki : 75,5219 in = 1,9183 m Tebal : 0,1875 in = 0,4763 cm Dimensi head

Tipe : Torispherical Dished Head Tebal head : 0,1875 in = 0,4763 cm Panjang head : 6,6817 in = 16,97 cm Harga : US $ 1.450,24

3.12. Reboiler-01 (RB-01)

Kode : RB-01

Tugas : Menguapkan sebagian hasil bawah MD-01 Jenis : Kettle Reboiler

Jumlah : 1 Buah

Luas Transfer Panas : 1589,2448 ft2 = 147,6457 m2 Beban Panas : 14.898.841,9601 Btu/jam Bahan konstruksi

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab III Spesifikasi Peralatan Proses | 60

Tube : Stainless steel SA167 Grade 3

Shell : Stainless steel SA167 Grade 3 Spesifikasi tube

OD tube : 0,75 in = 1,905 cm ID tube : 0,652 in = 1,6561 cm

BWG : 18

Susunan : Triangular Pitch, Pt = 1,25 in Jumlah tube : 506 Passes : 2 Panjang tube : 192 in = 4,8768 m Spesifikasi shell ID shell : 25 in = 0,635 m Baffle Spascing : 18,75 in = 47,625cm Passes : 1 Uc : 250 Btu/j.°F.ft2 Ud : 103 Btu/j.°F.ft2 Rd required : 0,00573 j.°F.ft2/Btu Rd : 0,001 j.°F.ft2/Btu Harga : US $ 11.155,7 3.13. Pompa

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Prarancangan Pabrik Furfural

Kapasitas Produksi 10.000 Ton/Tahun

Bab IV Unit Pendukung Proses dan Laboratorium

62 BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses atau yang lebih dikenal dengan sebutan utilitas merupakan bagian penting untuk penunjang proses produksi dalam pabrik. Letak pabrik di desa Pilangpayung sangat mendukung dalam penyediaan utilitas pabrik, karena letaknya yang dekat dengan Sungai Lusi pabrik dapat memenuhi kebutuhan tersebut dengan mengolahnya sendiri. Utilitas di pabrik furfural yang dirancang antara lain meliputi unit pengadaan air (air proses, air pendingin, air konsumsi, sanitasi dan air umpan boiler), unit pengadaan steam, unit pengadaan udara tekan, unit pengadaan listrik, unit pengadaan bahan bakar.

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan air sebagai berikut :

a. Air pendingin b. Air proses c. Air umpan boiler

d. Air konsumsi umum dan sanitasi 2. Unit pengadaan steam

Unit ini bertugas untuk menyediakan kebutuhan steam sebagai media pemanas reaktor batch dan reboiler.

Prarancangan Pabrik Furfural Kapasitas Produksi 10.000Ton/Tahun

Bab IV Unit Pendukung Proses dan Laboratorium| 63

3. Unit pengadaan udara tekan

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan instrumentasi pneumatic, untuk penyediaan udara tekan di bengkel dan untuk kebutuhan umum yang lain.

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk peralatan proses, keperluan pengolahan air, peralatan–peralatan elektronik atau listrik AC, maupun untuk penerangan. Unit ini disuplai dari PLN dan dari generator sebagai cadangan bila listrik dari PLN mengalami gangguan.

5. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler dan generator.

4.1.1 Unit Pengadaan Air

Kebutuhan air pada pabrik furfural berasal dari Sungai Lusi dari down

stream turbin Waduk Kedungombo di kabupaten Grobogan.

4.1.1.1 Air Pendingin

Air pendingin yang digunakan adalah air sungai yang diperoleh dari Sungai Lusi dari down stream turbin Waduk Kedungombo. Alasan digunakannya air sungai sebagai media pendingin adalah karena faktor – faktor sebagai berikut : a. Air sungai dapat diperoleh dalam jumlah yang besar dengan biaya murah. b. Mudah dalam pengaturan dan pengolahannya.

Prarancangan Pabrik Furfural Kapasitas Produksi 10.000Ton/Tahun

Bab IV Unit Pendukung Proses dan Laboratorium| 64

Air pendingin ini digunakan sebagai pendingin pada kondensor total dan heat

exchanger. Hal – hal yang perlu diperhatikan dalam pengolahan air sungai sebagai

pendingin adalah :

a. Partikel – partikel besar/makroba (makhluk hidup sungai dan konstituen lain). b. Partikel – partikel kecil/mikroba (mikroorganisme sungai) yang dapat

menyebabkan fouling pada kondenser dan heat exchanger.

Untuk menghindari fouling yang terjadi pada alat – alat penukar panas maka perlu diadakan pengolahan air sungai. Pengolahan dilakukan secara fisis dan kimia. Pengolahan secara fisis adalah dengan penyaringan dan secara kimia adalah dengan penambahan tawas chlorination, demineralisasi, dan deaerasi. Tahapan pengolahan adalah :

Air sungai dialirkan dari sungai ke kolam penampungan dengan menggunakan pompa. Sebelum masuk pompa air dilewatkan pada screen untuk menyaring partikel dengan ukuran besar. Kemudian dialirkan ke strainer yang mempunyai saringan stainless steel 0,4 mm. Setelah dipompa air sungai kemudian dialirkan ke kolam flokulator. Di dalam kolam ditambahkan tawas/Alum (Al2(SO4)3) untuk menjernihkan air dari larutan yang keruh. Klorin diinjeksikan

secara kontinyu di pipa pengaliran untuk mencegah mikroorganisme berkembang biak.

Prarancangan Pabrik Furfural Kapasitas Produksi 10.000Ton/Tahun

Bab IV Unit Pendukung Proses dan Laboratorium| 65

Tabel 4.1 Jumlah Kebutuhan Air Pendingin Nama alat kg/jam

HE – 01 121.841,7081 HE – 02 29.101,4764 HE – 03 42.031,2575 CD – 01 121.556,3269 CD – 02 288.568,1691 Total 603.098,9380

Dari Perry (1999), densitas air pada 32 oC adalah = 995,03 kg/m3 Volume air yang dibutuhkan = 606,1137 m3/jam

Kebutuhan air pendingin ini dibutuhkan pada suhu masuk unit proses 32 oC dan keluar unit proses pada suhu 45 oC. Keluar air pendingin pada suhu 45 oC didinginkan kembali menggunakan cooling tower sehingga suhu air pendingin kembali 32 oC. Kebutuhan air pendingin sebesar 603.098,9380 kg/jam adalah pada waktu start up pada waktu pabrik berjalan kontinyu hanya dibutuhkan make