LAPORAN PRAKTEK KERJA LAPANGAN ( PKL )

MOULDING

Di CV. ISOKUNIKI

Oleh : Hizbulloh NIM. 070 500 047JURUSAN TEKHNOLOGI HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

2010

HALAMAN PENGESAHAN

Laporan ini dibuat sebagai persaratan untuk menyelesaikan program pendidikan di Polioteknik Pertanian Negeri Samarinda Bidang Kehutanan berdasarkan kegiatan pengalaman kerja praktek mahasiswa (PKPM) yang di laksanakan di CV.Isokuniki pada tanggal 08 maret sampai dengan tanggal 03 april 2010.

Mengetahui

Ketua Jurusan Teknologi Hasil Hutan

M. Fikri Hernandi,S.Hut.MP NIP. 197011271998021001 Mengetahui Dosen Pembimbing Ir. Wartomo, MP NIP. 196310281988031003 Mengesahkan

Direktur Politeknik Pertanian Negeri Samarinda

Ir. Wartomo,MP NIP. 196310281988031003

KATA PENGANTAR

Bismillahirrahmanirrahim

Puji dan syukur kehadirat Allah SWT , karena atas rahmat dan karunia–Nya penulis dapat menyelesaikan Laporan Praktek Kerja Lapang (PKL) di CV. Isokuniki Jl. Harun Nafsi Rapak Dalam, Samarinda.

Dalam menyelesaikan Laporan Praktek Kerja Lapang (PKL) ini penulis banyak mendapat bantuan dari berbagai pihak yang telah membantu dan dengan kerendahan hati penulis ingin menyampaikan ucapan terima kasih yang sebesar –besarnya kepada:

1. Ayahanda dan ibunda tercinta yang telah banyak memberikan dukungan material maupun moril dalam menyelesaian studi dan penyusunan laporan PKL, serta seluruh keluarga yang selalu mendoakan dan mendorong penulis dalam menyelesaikan studi.

2. Bapak Ir. Wartomo MP. Selaku Direktur Politeknik Pertanian Negeri Samarinda. 3. Bapak M. Fikri Hernandi MP. Selaku Ketua Jurusan Pengolahan Hasil Hutan

Politeknik Pertanian Negeri Samarinda.

4. Bapak Ir. Wartomo, MP, selaku dosen pembimbing. 5. Bapak Ir. Sarbin selaku Dosen pengantar PKL.

6. Bapak Dawam selaku Kepala Bagian dan seluruh staf/karyawan yang telah membantu kami selama proses kegiatan PKL di perusahaan tersebut.

8 Rekan–rekan angkatan 2007 khususnya satu tempat rekan-rekan praktek dan rekan– rekan lainnya yang telah banyak membantu dalam menyelesaikan laporan praktek kerja lapang ini.

Penulis menyadari bahwa dalam penyusunan Laporan Praktek Kerja Lapang (PKL) ini masih terdapat kekurangan-kekurangan dan kesalahan-kesalahan, akan tetapi besar harapan dari penulis semoga dapat bermanfaat bagi penulis khususnya dan pembaca pada umumnya.

Penulis

DAFTAR ISI HALAMAN PENGESAHAN ... i DAFTAR ISI ... ii KATA PENGANTAR ... iv BAB I PENDAHULUAN ... 1 A. Latar Belakang ... 1

B. Tujuan Praktek Kerjal Lapang (PKL) ... 1

C. Hasil Yang di Harapkan ... 2

BAB II KEADAAN UMUM LOKASI PRAKTEK... 3

A. Lokasi Praktek ... 3

B. Waktu Pelaksanaan Praktek ... 3

C. Sejarah Singkat Perusahaan ... 3

BAB III HASIL PRAKTEK KERJA LAPANG ... 7

A. Penggergajian ... 7

B. Pengeringan Kayu ... 9

C. Wood Working dan Molding ... 9

D. Moulding ... 12

E. Pengemasan atau Pengudangan... 15

F. Pembahasan ... 16

BAB IV KESIMPULAN DAN SARAN ... 19

A. Hasil ... 19

B. Pembahasan ... 20

BAB V KESIMPULAN DAN SARAN ... 19

A. Kesimpulan... 19

I . PENDAHULUAN A. Latar Belakang

Pada zaman sekarang ini kemajuan dan perkembangan teknologi sangatlah pesat sekali, maka untuk mengimbangi hal itu dibutuhkan tenaga yang siap pakai yang tidak hanya memiliki latar belakang pendidikan berupa teori yang memadai saja, tetapi juga harus mempunyai pengetahuan dilapangan yaitu praktek. Oleh karena itu Politeknik Pertanian Negeri Samarinda memberikan tugas kepada para mahasiswa semester akhir ( VI ) untuk mengadakan kegiatan yang disebut dengan Praktek Kerja Lapang (PKL). Program ini berlangsung selama 1 bulan di lapangan. Dimana sebelumnya para mahasiswa dibekali pengarahan-pengarahan seperti dari dinas-dinas yang terkait, antara lain Dinas Kehutanan, Departemen Tenaga Kerja dari beberapa pihak industri dan hak pengusaha Hutan serta dari para staf pegajar Politeknik Pertanian Negeri Samarinda.

Dengan adanya kegiatan pengalaman kerja praktek mahasiswa diharapkan pada mahasiswa akan lebih megetahui dan siap meghadapi keadaan kerja yang sesungguhnya sehingga jika nantinya sudah terjun di lapangan sebagai pekerja tidak akan mengalami hal- hal yang menyulitkan.

B. Tujuan

Adapun tujuan diadakannya kegiatan Praktek Kerja Lapang (PKL), agar mahasiswa mampu :

1) Memperluas wawasan dan pengetahuan di luar kampus.

3) Memahami penggunaan alat, bahan dan sarana yang tepat dalam tahapan kegiatan-kegiatan yang dilaksanakan di lapangan.

4) Menjadikan pengalaan kerja sebagai tolak ukur untuk membandingkan ilmu yang diperoleh di bangku kuliah dengan kegiatan yang telah diterapkan di lapangan. 5) Sebagai bahan perbandingan antara teori yang diterima dibagku kuliah dengan

praktek langsung dilapangan.

C. Hasil Yang diharapkan

Mahasiswa mampu melaksanakn kegiatan WoodWorking dan Moulding secara mandiri dalam kegiatan tertentu dengan menggunakan alat dan bahan yang tepat dan juga mengevaluasi semua kegiatan Wood Working dan Moulding tersebut, sehingga nantinya mahasiswa mampu mengetahui dan menguasai tentang proses-proses Wood Working dan Moulding agar dapat dijadikan acuan dalam kegiatan-kegiatan yang nantinya akan dilaksanakan di lapangan kerja.

II. KEADAAN UMUM LOKASI PRAKTEK

A. Lokasi Praktek.

CV. Isokuniki merupakan salah satu perusahaan kayu yang memproduksi moulding yang berlokasi di Jln. Harun Nafsi Kelurahan Kampung Bakka, Kecamatan Samarinda Sebrang Kotamadya Samarinda Provinsi Kalimantan Timur.

B. Waktu Pelaksanaan Praktek

Waktu pelaksanaan Praktek Kerja Lapang (PKL) dimulai pada tangga 08 Maret sampai 04 April 2010.

Pelaksaan Praktek Kerja Lapang (PKL) dilakukan setiap hari kecuali hari libur dengan jam kerja disesuaikan dengan jam karyawan, yairu dari jam 08.00 pagi sampai jam 16.00 sore. Sedangkan waktu istirahat senin sampai kamis dimulai jam 12.00 sampai jam 13.00, hari jum’at dimulai jam 12.00 sampau 13.30.

C. Sejarah Singkat Perusahaan

CV. Isokuniki didirikan pada tanggal 20 Juni 2001. SIUP ( Surat Izin Usaha Perdagangan) : 105 / 002 / SIUP M – B / KPD. SITU ( Surat Izin Tempat Usaha) : 501 / 02654 / SITU – B / KPD / 2001

Susuan pengurus dalam perusahaan ini sebagai berikut :

Pada mulanya perusahaan ini hanya memproduksi kayu gergajian, namun dengan sulitnya bahan baku yang didapat karena sagat ketatnya masuk mapun keluarnya kayu menyebabkan perusahaan tidak dapat beroperasi secara maksimal. Namun denga berjalannya waktu akhirnya perusahaan ini berubah menjadi pembuatan moulding dengan memproduksi bahan setengah jadi menjadi bahan siap pakai. Bahan siap pakai tersebut seperti profil korsen pintu dan jendela. Kedua bahan tersebut hanya dipasarkan didaerah samarinda serta jika adanya pesanan dari masyarakat sekitar Samarinda dan Balikpapan.

Jumlah tenaga kerja perusahaan ini sebanyak 6 orang yang terdiri dari laki- laki. Demikian sejarah singkat dan kegiatan perusahaan CV. Isokuniki.

PIMPINAN

KEPALA KERJA

III. HASIL PELAKSANAAN PRAKTEK

A. Penggergajian

1. Pembelahan Untuk Pembentukan Sortimen a. Alat dan Bahan

Mesin circular saw, kunci-kunci mesin, eteran, alat tulis menulis dan loga yang telah dibelah dari break down.

b. Prosedur

Angkat/tempatkan belahan log, kemudian kancing/jepit belahan log sehingga terpasang erat atau kuat diatas rel carriage. Lalu dilakukan peotogan awal untuk meluruskan potongan melengkung hasil dari potongan break down. Lakukan pemotongan/pembelahan sesuai dengan rencana kerja produksi, pengukuran hasil potongan produksi dengan spilasi tebal maksimal 3 mm dan lebar 5 mm. ganti mata gergaji bila keadaan sudah kurang baik.

c. Kuantitas

Pembentukan sortimen dilaksanakan dalam 1 hari kerja. d. Pembahasan

1) Belahan log harus dikancing/dijepit agar kayu tidak bergerak / bergesr saat dilakukan pembelahan.

2) Pembelahan awal dilakukan agar meluruskan potongan yang melengkung hasil dari pembelahan break down.

3) Kayu yang dalam keadaan cacat struk tur batangnya (batang terpelintir) yang diakibatkan oleh kondisi lingkungan tempat tumbuhnya tidak dapat dihasilkan main produk sehingga hanya dibuang saja.

4) Kayu yang baik dibelah menjadi tebal 6 cm x 15 cm, jika masih didapat dibuat ukuran 6 cm x 12 cm sesuai dengan rencana kerja produksi.

Tabel 1. Ukuran kayu gergajian yang dihasilkan mesin circular saw.

Tebal (cm) Lebar (cm) Panjang (cm) Jenis potogan

6 15 210 Main Produc

6 12 210 Main Produc

Keterangan : disesuaikan dengan diameter log.

5) Kayu yang dib elah tetapi tidak masuk dalam main produk diteruskan ke tabel saw dan atau cross cut untuk diolah lanjut membentuk kayu gergajian dengan ukuran yang lebih kecil.

2. Stackig/penyusunan kayu gergajian a. Alat dan Bahan

Stick ukuran 2.5 cm x 2.5 cm, kalang 5 cm x 7 cm, kartu stacking. Alat tulis menulis dan kayu gergajian yang telah seragam ukuran dan kualitasnya.

b. Prosedur.

1) Membongkar susunan kayu gergajian dari circullar saw dan dipisah-pisah sesuai denga ukuran.

2) Penyiapan stick dan susun kayu di stacking/seasoning bila mana cukup untuk di bundle. Dalam penyusunan kayu tempar harus rata.

Penyusunan dilakukan dalam waktu satu hari kerja bila kayu yang akan disusun ada.

d. Pembahasan

1) Pada satu bundle harus diusahakan mempunyai ukuran dan kualitas kayu yang sama, apabila ukuran dan kualitas kayu yang ditumpuk dalam satu bundle tidak sama maka akan mempengaruhi kualitas kayu setelah kayu menjalani proses pengeringan.

2) Syarat penumpukan kayu yang baik, yaitu :

a. Ukuran dan kualitas kayu dalam satu bundle harus seragam.

b. Ukuran stieck diusahalan seragam, hal ini dapat berpengaruh pada proses pengeringan.

c. Jarang antar stick diusahakan seragam, hal ini dapat berpengaruh pada proses pengeringan

3) Jumlah kayu yang ada dalam satu bundle tergantung dari ukuran kayu yang disusun.

4) Tinggi penumpukan harus sesuai dengan standar penumpukan yang benar, antara lain :

a. Untuk coplat kayu berukuran 1.9 x 5. cm, disusun 17 barus dengan tinggi 22 baris.

b. Untuk cassing kayu berukuran 1.9 x 80 cm, disusun 12 baris dengan tinggi 22 baris.

c. Untuk well panel kayu berukuran 1.9 x 10.7 cm dan 2.2 x 10.7 disusun 8 baris dengan tinggi 22 baris.

Dengan catatan tinggi bundle 100 cm dan lebar 100 – 110 cm. 5) Jarak antara stick 30 cm – 35 cm.

6) Penggunaan stick bertujuan untuk membantu proses sirkulasi udara pada kegiatan pengeringan sehingga proses pengeringan dapat berjalan cepat. 7) Ukuran stick yang digunakan yaitu 2.5 cm x 2.5 cm mempunyai alas an

sebagai berikut :

a. Pengoptimalan kapasitas atau isi dari kil dryer.

b. Ukuran tersebut merupakan ukuran yang optimal dalam proses pengeringan.

8) Pengeringan alami (seasoning) dan penumpukan tergantung dari : a. Hambatan yang terjadi

b. Waktu yang diperlukan untuk membongkar tumpukan kayu awal. c. Waktu yang diperlukan untuk memilah ukuran dan kualitas dari kayu d. Waktu yang diperlulan untuk mengampar kayu

e. Keterampilan dalam bekerja. 9) Hambatan yang terjadi contohnya :

a. Ukuran kayu dan kualitas kayu yang tidak sama. b. Cuaca yang tidak bersahabat

B. Pengeringan Kayu

1. Pengeringan

Pengeringan kayu adalah proses untuk mengeluarkan air yang terdapat dalam kayu. Kemampuan kayu untuk mengeluarkan air ini tergantung pada suhu dan

kelembaban udara disekitarnya. Pengeringan di perusahaan ini hanya terdapat satu pengerigan yakni pengeringan udara ( air dryer).

Pengeringan udara (air dryer) merupakan pengeringan alami yaitu proses pegeluaran air atau pengurangan kadar air dalam kayu yang diletakkan pada kondisi atmosfir terbuka.

Proses pengeringan di CV. Isokuniki menggunakan system dapar pengeringan dan tidak menggunakan steam dan schedule proses pengeringan dengan cara ii lebih simpel da lebih mudah dibandingkan dengan proses kiln dryer yang menggunakan steam.

C. Woodworking da Moulding

1. Moulding / pembentukan profil. a. Plat dan bahan

Mesin molder, rotter, kunci-kunci mesin, alat tulis menulis, meteran, amplas, MC meter, sig mat (mikrokaliper), potongan plat press dan kayu gergajian dari kayu bengkirai dan ulin.

b. Prosedur.

1) Atur mesin moulder dengan ukuran yang dibuthkan berdasarkan rencana kerja produksi.

2) Operasikan mesin moulding dengan tetap mengendalikan hasilnya apakah bentuk dan ukuran profil sesuai atau tidak dengan order.

3) Ganti mata rotter bila keadaa sudah kurang baik.

5) Spilasi tebal / lebar = -0/+0.2 mm.

6) Kayu disusun satu persatu untuk dilakukan pembentukan profil.

7) Juga dilakukan grading untuk melakukan pengawasan terhadap kualitas kayu yaitu pecah, retak, bernoda dan lain- lain untuk dipisah-pisahkan.

8) Ikat dengan tali setelah selesai diperiksa atau di grade. c. Kuantitas

Dilakukan dalam satu hari kerja. d. Pembahasan

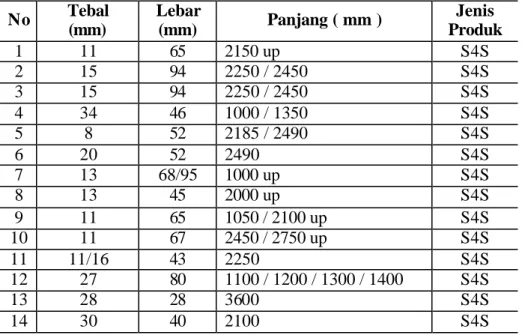

Sebelum dilakukan pembentukan profil terlebih dahulu kayu di planner utuk meringankan kerja mesin moulding juga bertujuan untuk mendapatkan permukaan kayu yang halus dan rata dan memperlihatkan cacat-cacat yang terdapat pada kayu. Ukuran kayu kergajian mesin moulder yang dihasilkan, dapat terlihat pada tabel 2 dibawah ini .

Tabel 2. Ukuran profil yang dihasilkan mesin moulder

No Tebal (mm) Lebar (mm) Panjang ( mm ) Jenis Produk 1 11 65 2150 up S4S 2 15 94 2250 / 2450 S4S 3 15 94 2250 / 2450 S4S 4 34 46 1000 / 1350 S4S 5 8 52 2185 / 2490 S4S 6 20 52 2490 S4S 7 13 68/95 1000 up S4S 8 13 45 2000 up S4S 9 11 65 1050 / 2100 up S4S 10 11 67 2450 / 2750 up S4S 11 11/16 43 2250 S4S 12 27 80 1100 / 1200 / 1300 / 1400 S4S 13 28 28 3600 S4S 14 30 40 2100 S4S

Grade / pemeriksaan dilakukan dengan tujuan untuk mencegah kesalahan pada produk akhir, kesalahan tersebut contohnya yaitu :

1) Kayu yang dihasilkan terdapat serabut/berbulu akibat mata pisau yang sudah tumpul.

2) Ukuran yang dihasilkan tidak sesuai dengan kebutuhan karena kadarnya tidak sesuai dengan yang diinginkan.

3) Pada proses pengamplasan, mengakibatkan berkurangnya ukuran yang dibutuhkan.

4) Prodsuk akhir tidak dapat dirapikan kembali (membersihkan permukaan dan tepi produk)

5) Jumlah ba han baku yang dihasilkan dari kegiatan pembentukan profil kayu tergantung pada :

a. Keterampilan operator sangat berpengaruh terhadap efisiensi waktu dan kualitas produk yang dihasilkan.

b. Cacat yang dibuang karena dapat mempengaruhi kualitas produk.

c. Ukuran awa l kayu gergajian untuk memenuhi ukuran bahan baku produk.

Jika kayu gergajian terdapat serabut/berbulu-bulu dari permukaan kayu gergajian kasar berarti mata pisau sudah tumpul dan segera diganti, kayu yang permukaan kasar kualitas produk tidak baik.

D. Moulding

Moulder adalah suatu peroses pembentukan profil, mesin ini mnampu menghasilkan sortimen yang bagus seperti proses penghalusan ukuran pada bagian bawah, sisi kanan dan sisi kiri.

Pada mesin moulder ini terdapat 6 cutter block yang mana tiap pisau/tiap cutter block memliki fungsi masing-masing :

? Untuk pisau No.1 berfungsi sebagai bagian bawah agar jalannya kayu untuk menuju kepisau selanjutnya tidak tersendat-sendat atau untuk mengurangi ketebalan kayu. ? Pisau No. II dan III untuk mengupas / meratakan dan melicinkan kayu bagian

samping.

? Pisau No.IV untuk mengurangi ketebalan kayu bagian atas dan untuk meratakan kayu yang masuk ke pisau finis / pisau No. V

? Pisau No.V untuk menentukan ketebalan / ukuran kayu atau finis.

? Pisau No. VI untuk memakan kayu + 0.5 untuk meratakan kayu yang telah di proses oleh pisau no. I juga untuk menghaluskan kerja pisau no.I

? Pada meja pisau no. VI keadaan mejanya telah tinggi dari meja lain karena meja nomor VI menggunakan shipt/plat yang berfungsi agar pada waktu kayu keluar, kayu tidak serabut.

Pada masa moulder ini yang perlu diperhatikan adalah amnper compresor, apabila mengerjakan kayu keras amper compresor harus mencapai tekanan 80 dan untuk jenis kayu lunak amper compresor hanya bertekanan 40-60.

Dimesin ini pun terdapat Roll, rol ini berfungsi untuk menekan kayu yang dibantu oleh sok yang menggunakan angin / compresor tersebut diatas. Roll ini terdiri dari dua

jenis Pi – Roll 1,2,3,4 merupakan Roll besi dan roll 5-6 dan roll finis merupakan roll karet, maka roll besi ini berukuran 2,5 mm. Dalam gerak roll ini juga dibantu oleh limit smitt yang berfungsi untuk mengatur naik dan turunnya roll. pisau/pembatas tidak terlalu tebal dan tipis atau agar kayu tidak mengalami kerusakan..

Pada mesin moulding terdiri dari empat bagian utama yaitu : 1) Kerangka (frame)

Kerangka mesin tersebut dari besi cetakan kokoh untuk menghindari adanya getaran yang timbul dari ketika “Head“ sedang berputar. Kerangka mesin moulding bisa merupakan satu unir cerakan kerangka logam atau merupakan bagian unit- unit terpisah yang disatukan menjadi satu kesatuan kerangka mesin moulding.

2) Sistem pengumpanan.

Mekanisme pengumpanan disusun oleh meja pengumpanan dan beberapa buah roda pengumpanan atas dan bawah. Posisi mejada dapat diatur sesuai dengan tebalnya pengetaman pertama.

3) Cutter head dan spinle/as/poros a. Cutter head

Cutter head adalah block besi dengan pisau yang terpasang pada spindle pisau merupakan kelengkapan dari cutter yang memotong serpih kayu. Pisau-pisau ini terpasang pada cutter head menurut sys tem pemasangannya.

b. Milling cutter head ( solid cutter head)

Milling cutter head adalh sebuah head dengan pisau yang terpasa secara permanen (solid). Pisau solid merupakan pisau yang pada bagian punggungnya berbentuk profil atau solid adalah pisau profil.

Milling cutter head dibandingkan dengan cutter head mempunyai beberapa kelebihan diantaranya :

? Keceparan pengunmpanan dapat lebih tinggi. ? Pengumpanan dapat dilakukan lebih cepat. ? Bentuk profil tetap.

? Penyetelan pada mesin moulding lebih mudah.

4) Komponen mesin lainnya. a. Meja pengumpan.

b. Meja pengumpan terletak paling depan pada mesin dan kegunaan untuk meletakkan benda kerja sejajar dengan roda pengumpan.

c. meja utama atau meja kerja.

d. Meja utama adalah meja yang terletak setelah meja pengumpan di bawah head atas dimana ketebalan benda di buat.

e. Sepatu penekan.

f. Sepatu penekan ini berfungsi untuk tetap menekan benda kerja pada meja sampai lepas dari cutter head atas.

g. Bilah kembali pengumpan.

h. Bilah gergaji yang mengendalikan benda kerja masuk kedalam mesin khususnya pada cutter head samping.

i. Kendali pengumpan sebelah kiri.

j. Kendali pengumpan di sebelah kiri terdiri dari dua macam yaitu roda penekan samping dan bilah penekan terletak sebelum Sprindle samping kiri.

E. Pengemasan dan Penggudangan

1. Pengemasan

Pengemasan adalah adalah merupakan proses akhir dari pengerjaan kayu disini hasil dari penerjaan di pilih susun kemudian di pak. Pemilihan di jadikan atau di bagi menjadi 3 bagian dengan ketentuan-ketentuan, untuk yang mutunya baik golongan grade A. Kedua tergolong grade B ke tiga tergolong grade C, sisi dari tiga pilihan tersebut termasuk dalam afkir.Pengepakan di sini harus di sesuaikan dengan ukuran dan isi. Dalam pengepakan ini dalam satu bandel ukuran harus sama. Pada pengepakan atau bandel terlampir data :

1. Nama pabrik atau tanda pengenal perusahaan. 2. Jenis kayu. 3. Ukuran kayu. 4. Jumlah potongan. 5. Nomor kemasan. 6. Tujuan pengiriman. 2. Penggudangan.

Penggudangan adalah tempat penyusunan atau penumpukan dan penggeretan kayu yang siap untuk di kirim. Ketentuan penggudangan apabila dalam penggudangan kayu-kayu yang sudah siap dikirim tidak jadi di kirim, maka dari pihak yang memiliki kayu dapat merubah ukuran untuk di roses lagi. Untuk penumpukan di gudang antara kayu yang sudah di KD dan yang tidak di KD penumpukannya di sendrikan atau di bedakan.

F. Pembahasan

Manajemen dari CV. Isokuniki akan selalu agar dapat memenuhi mutu dengan perkbangannya kebutuhan pemakai dan memperhatikan kelestarian lingkungan disekitarnya dan dalam usaha terbut CV. Isokuniki melakukan proses pengendalian kualita produksi ( Quality Contorl Production) yang terdiri atas rencana produksi, evaluasi hasil produksi, pengambilan tindakan yang tidak sesuai dengan rencana produksi.

Dimana dalam pelaksanan produksi haruslah terjadi keselarasan, kesinambungan antara bahan baku, mesin, sumber daya manusia, sistem produksi dan lingkungan disekitarnya.

Faktor-faktor penunjang yang dapat mengakibatkan munculnya permasalahan dalam kegiatan proses produksi seperti kurang serasi dan kurang cocok dalam menjalankan produksi, sehingga mengurangi kuantitas dan kualitas dari produk yng dihasilkan. Karena pihak CV. Isokuniki semata-mata hanya untuk meningkatkan mutu produk yang dihasilkan serta terjadinya komunikasi yang sejalan antara pimpinan dan karyawan.

Masalah yang ada dari hasil Praktek Kerja Lapang kami selama 1 bulan di CV. Isokuniki adalah antara lain :

1) Peralatan penunjang kegiatan minim sekali serta tidak adanya peralatan yang kondisinya baru, semuanya peralatan yang dipakai produksi lama.

2) Kurangnya memperhatikan keselamatan pekerja, tanpa adanya safety yang memadai sehingga sangat riskan terjaninya kecelakaan.

3) Sarana dan lingkungan yang relatif kecil sehingga tidak dapat melakukan proses pengeringan secara kering udara dengan optimal.

Dari hasil uraian permasalah yang timbul diatas, saya mencoba memberikan gambaran pemecahan masalah-masalah tersebut dimana hanya secara garis besarnya saja.

1) Pemenuhan sarana lingkungan kerja dan peralatan penunjang harus lebih diperhatikan guna mengurangi tingkat kecelakaan.

2) Perlunya diperluas areal produksi sehingga dapat mengoptimalkan jumlah produksi yang dicapai.

IV. KESIMPULAN DAN SARAN A. Kesimpulan

a. Pada pembelahan kayu yang dihasilkan tergantung dari cacat yang terkandung pada kayu dan cacat ini juga mempengaruhi arah pembelahan kayu, sedangkan dalam pembentukan sortimen dengan toleransi tebal maksimal 3 mm dan lebar maksimal 5 mm agar dalam pengeringan ukuran tidak terganggu.

b. Mata gergaji circullar saw harus diganti jika dalam pemotongan dan pembelahan kayu sudah mengalami kendala atau kemacetan, yang dapat mengakibatkan kayu menjadi hitam.

c. Sebelum melakukan pembentukan profil terlebh dahulu kayu gergajian di planner (ketam) dengan mesin hand planner atau mesin double planner agar mesin moulding dalam pembetukan profil tidak bekerja terlalu berat juga pembentukan profil bertujuan untuk mendapatkan satu permukaan yang halus dan rata, selain itu bertujuan untuk membentuk suatu profil yang diinginkan.

d. Penggantian mata pisau harus dilakukan jika permukaan kayu gergajian yang dihasilkan sudah tampak kasar.

e. Pendempulan bertujuan untuk menutup lubang-lubang yang ada dan dengan ketentuan bahwa dempul yang digunakan harus sama warna atau mendekati warna dengan produk tersebut, juga keterampilan seorang operator sangat berpengaruh terhadap efesiensi dan kualitas produk yang dihasilkan.

B. Saran

Penggunaan mata pisau pada mesin moulder, rotter dan circullar saw harus tajam serta pengawasan proses produksi terhadap penggunaan prosedur dengan ketentuan

yang berlaku pada proses produksi sehingga dihasilkan suatu produk yang memiliki kualitas yang dapat dibanggakan dan diakui.