BAB IV

ANALISA HASIL DAN PEMBAHASAN

A Hasil Penelitian

1. Gambaran umum PT DBS Indonesia

i. Sejarah berdirinya PT DBS Indonesia

PT DBS Indonesia merupakan perusahaan yang bergerak di bidang trading furniture, didirikan oleh Dedeh Hendrayani pada tanggal 07 November 2002 dengan akta notaris Nomor : 06 tanggal 07 November 2002 disahkan oleh Notaris H. Rizal Sudarmadi, SH. PT DBS Indonesia meningkatkan standar furniture di Indonesia secara konsisten. Inilah yang membedakan perusahaan lokal sejenis dan juga menjadikan PT DBS Indonesia dikenal di luar negeri. Produk furniture yang dihasilkan untuk kebutuhan home equipment, office, sekolah dan universitas, fasilitas pemerintah dan rumah sakit.

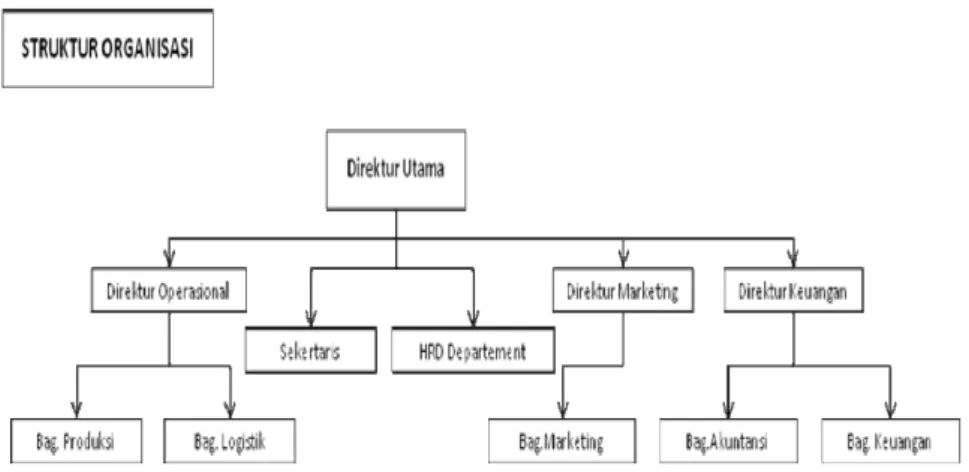

ii. Struktur Organisasi Perusahaan

Umumnya suatu organisasi baik organisasi massa maupun organisasi usaha, haruslah mempunyai struktur organisasi agar perjalanan usaha dapat berlangsung dengan baik, sehingga tujuan perusahaan dapat dicapai dengan efektif. Yang membedakan struktur organisasi pada perusahan besar dan kecil adalah tingkat kerumitan

masalah yang dihadapinya dan disesuaikan dengan jenis dan kegiatan usaha yang dijalankan perusahaan.

Penyusunan struktur organisasi sesuai dengan prinsip organisasi yang dilaksanakan sebelum operasi fisik perusahaan, agar berjalan sebagaimana mestinya. Pembentukan struktur organisasi secara umum diikuti dengan penyusunan analisa jabatan dan uraian jabatan yang mempertegas dalam pembagian pekerjaan dalam arti pekerja mengetahui siapa yang menjadi atasan, pekerjaan apa yang diharapkan darinya dan apa dikerjakan, apa yang menjadi hak dan kewajibannya dan lain sebagainya. Oleh karena itu, struktur organisasi sangat penting perannya untuk menghindari terjadinya ketidakpastian dalam melaksanakan kegiatan perusahaan.

Struktur organisasi PT DBS Indonesia menganut pola organisasi garis dan staf. Organisasi ini menunjukan bemtuk aliran kekuasan yang mengalir secara langsung dari direktur utama kepada kepala bagian dan kemudian meneruskannya ke karyawan dibawahnya. Dengan struktur organisasi seperti ini memungkinkan adanya kesatuan dalam pemberian perintah dan pengambilan keputusan cepat dari pimpinan kepada bawahannya. Bagian dalam struktur organisasi PT DBS Indonesia secara garis besar sebagai berikut :

Gambar 3.1 Struktur Organisasi (Data Perusahaan)

Berdasarkan bagian-bagian dalam struktur organisasi tersebut maka dapat diterapkan tugas, wewenang dan tanggung jawab masing-masing bagian sebagai berikut :

• Direktur Utama

Bertanggung jawab sepenuhnya atas jalannya aktivitas perusahan baik tanggung jawab keluar maupun ke dalam.

• Direktur Produksi

Bertanggung jawab terhadap bagian produksi dan logistik o Bagian produksi

Bertanggung jawan sepenuhnya atas kegiatan produksi perusahaan dan kualitas produk

o Bagian Logistik

Bertanggung jawab atas pembelian bahan baku untuk kegiatan produksi perusahaan

• Sekertaris

Membantu direktur utama menyelesaikan pekerjaan serta mencatat agenda-agenda kegiatan direktur utama, selain itu mengawasi kegiatan perusahaan dan mengecek laporan – laporan perusahaan. • HRD Departemen

Bertanggung jawab atas segala sesuatu yang berkaitan dengan tenaga kerja perusahaan serta pelayanan umum terhadap karyawan perusahaan.

• Direktur Marketing

Bertanggung jawab pada bagian pemasaran

o Bertanggung jawab sepenuhnya atas kegiatan pemasaran produk perusahan.

• Direktur Keuangan

Bertanggung jawab pada bagian Akuntansi dan keuangan o Bagian Akuntansi

Bertanggung jawab atas pembukuan dan pembuatan laporan keuangan perusahaan serta penerbitan administrasi keuangan di tiap-tiap bagian perusahaan.

o Bagian Keuangan

Bertanggung jawab atas segala sesuatu yang menyangkut masalah keuangan perusahaan yang biasanya berkaitan dengan gaji karyawan dan biaya kebutuhan perusahaan.

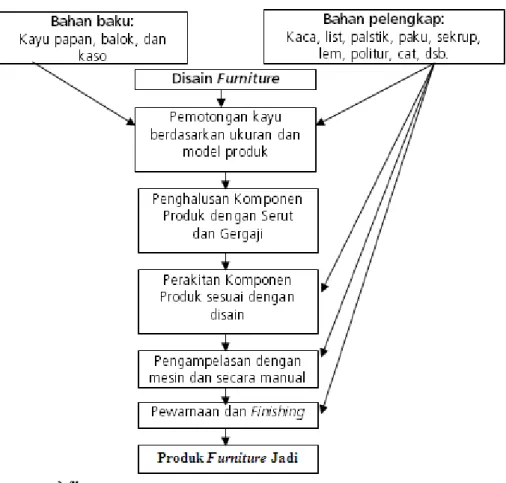

iii. Proses Produksi

Proses produksi furniture kayu secara umum dapat digambarkan dengan diagram alir berikut ini.

Gambar 3.2 Proses Produksi furniture

Proses produksi pada usaha kecil furniture kayu ini menggunakan teknologi proses sederhana secara manual untuk pekerjaan kecil dan rinci. Pada pekerjaan yang lebih berat sudah menggunakan teknologi proses semi modern, yaitu dalam proses pemotongan, penyerutan dan penghalusan untuk bidang-bidang yang lebih luas. Proses pembuatan furniture kayu merupakan gabungan proses mekanik (pemotongan, pengeboran dan pemolaan kayu) dan pengerjaan seni

(pembentukan akhir sesuai contoh model). Furniture kayu yang dihasilkan merupakan produk yang mempunyai kandungan seni menurut model dan fungsi produk yang dikehendaki.

Proses pembuatan dilakukan melalui beberapa tahapan yaitu pemotongan kayu gelondongan menjadi bentuk kaso, papan dan balok yang dilakukan di tempat penjual kayu. Selanjutnya bahan tersebut dilakukan pemotongan sesuai dengan ukuran produk, pembentukan model-model produk dengan mesin bubut, pengukiran bentukan produk jadi, pengampelasan, pewarnaan dan finishing.

Pewarnaan umumnya memanfaatkan warna alami kayu jati yang sangat digemari oleh konsumen. Penguatan warna sesuai selera konsumen, biasanya cenderung kepada warna terang, kuning sampai kecoklatan, atau warna agak gelap, yaitu coklat sampai kehitaman. Tetapi beberapa konsumen juga ada yang menginginkan warna lain seperti warna keemasan atau perak. Bahan pelarut warna dan perekat warna dapat dipilih antara politur dan melamine.

a. Bahan Baku

1) Bahan Baku

Bahan baku yang digunakan dalam pembuatan berbagai jenis produk furniture kayu antara lain kayu jati dan kayu mahoni. Kayu jati digunakan untuk bagian furniture yang tampak terekspose pada produk akhir, sedangkan kayu mahoni

digunakan untuk bagian dalam seperti rangka bagian dalam, rak, lis penyangga rak, dan sebagainya.

2) Bahan Pelengkap dan Pembantu

Bahan pelengkap yang digunakan dalam pembuatan berbagai macam jenis furniture kayu antara lain: kaca, cermin, kunci, engsel, tarikan pintu, bahan jok, asesoris dan sebagainya. Sedangkan bahan pembantu yang digunakan terdiri dari paku, sekrup, ampelas, dempul, bahan melamin, thiner, spiritus, bahan politur seperti sirlak dan pewarna, lem serta cat.

b. Tenaga Kerja

Tenaga kerja yang terlibat dalam usaha furniture kayu terdiri dari : • Tenaga kerja langsung

Tenaga kerja langsung adalah pekerja produksi yang memiliki keahlian dalam kategori tukang kayu, tukang politur untuk pekerjaan finishing, serta tukang amplas

• Tenaga kerja tidak langsung.

Tenaga kerja tidak langsung Tenaga manajemen, administrasi dan penjualan serta sopir.

Standar Biaya Tenaga kerja Langsung yaitu :

Standar biaya tenaga kerja langsung pada perusahaan ditentukan oleh dua unsur, yaitu :

• Standar Tarif Upah Langsung

Penetapan standar tarif upah langsung pada perusahaan didasarkan pada tarif Upah Minimal Regional (UMR) yang telah ditetapkan pemerintah.

• Standar jam kerja langsung

Perusahaan menerapkan delapan jam kerja per hari yang berlangsung mulai pukul 08.00 WIB-17.00 WIB dengan waktu istirahat selama satu jam mulai pukul 12.00WIB-13.00 WIB

iv. Penyajian Data.

PT DBS Indonesia memproduksi berbagai macam furniture yaitu home furniture, office furniture, bed room furniture dan living room. Jumlah produksi yang dihasilkan selama dua tahun yaitu tahun 2009 dan tahun 2010 adalah sebagai berikut :

Tabel 4.1 Jumlah Produksi Furniture Tahun 2009-2010

Tahun Home furniture Office Furniture Bed room furniture Living room 2009 125 set 96 set 115 set 120 set 2010 140 set 108 set 130 set 144 set Sumber : Data perusahaan (2011)

(a) Biaya bahan baku

Komposisi bahan baku yang dipakai untuk memproduksi furniture yaitu sebagai berikut :

Tabel 4.2 Biaya Bahan Baku

Bahan Baku Tahun 2009 Tahun 2010

Bahan Baku Kayu :

Kayu Jati 738.000.000 122.400.000

Kayu Mahoni 191.400.000

Sub Bahan Baku Kayu 929.400.000 Bahan Pelengkap dan Pembantu :

Bahan Melanin:

Melanin Sending Sealer 28.080.000 35.100.000

Melanin Semi Gloss 27.828.000 34.785.000

Wood Filler Teak Wook 27.000.000 33.750.000

Tiner ND Super 49.572.000 82.620.000

Sub bahan melain 132.480.000 186.255.000

Bahan Pelitur :

Spirtus 23.760.000 43.056.000

Sirlak 30.600.000 39.780.000

Cat bronse mas 270.000 360.000

Polis furniture 522.000 696.000

Amplas kasar 9.600.000 9.600.000

Kain ball 1.440.000 2.016.000

Flinknote cell 360.000 480.000

Kuas 324.000 324.000

Sub bahan pelitur 66.876.000 96.312.000

Bahan jok : Lem kain 32.524.000 41.428.000 Paku jok 6.840.000 7.980.000 Talikur 14.304.000 14.304.00 Busa 192.600.000 192.600.000 Kertas karton 5.400.000 7.560.000 Kain 119.400.000 147.000.000

Sub bahan jok 376.218.000 414.022.800

Bahan lem :

Lem proxy 27.000.000 11.592.000

Lem fox putih 11.520.000 36.720.000

Lem kuning 48.000.000 67.200.000

Sub bahan lem 86.520.000 115.872.000

Acesories :

Kuningan 65.280.000 65.280.000

Kunci, paku, engsel, skrup 36.000.000 39.600.000

Kaca, cermin 36.000.000 39.600.000

Sub bahan acesoris 137.280.000 144.480.000 Sumber : Data Perusahaan (2011)

(b) Biaya tenaga kerja langsung

Biaya tenaga kerja langsung yang dikeluarkan oleh perusahaan untuk memproduksi furniture adalah sebagai berikut :

Tahun 2009

Biaya tenaga kerja langsung : Rp.298.800.000 Tahun 2010

Biaya tenaga kerja langsung : Rp.358.860.000

(c) Biaya Overhead

Biaya overhead yang dikeluarkan oleh perusahan adalah sebagai berikut :

Tahun 2009, biaya overhead : Rp.614.458.128 Tahun 2010, biaya overhad : Rp.699.435.852

(d) Biaya pemasaran, administrasi dan umum

Biaya pemasaran , administrasi dan umum yang dikeluarkan oleh perusahaan adalah sebagai berikut :

Tahun 2009

Biaya pemasaran Rp167.520.000

Biaya administrasi dan umum Rp. 44.100.600 Rp.211.620.600

Tahun 2010

Biaya pemasaran Rp.175.992.000

Biaya administrasi dan umum Rp 46.689.000 Rp.222.681.600

v. Analisis Data

a. Variance biaya bahan baku

Variance biaya produksi terjadi karena adanya penyimpangan realisasi biaya dengan standar biaya yang sudah ditetapkan. Untuk mengetahui penyimpangan tersebut digunakan analisis variance biaya bahan baku

1) Selisih Kuantitas bahan baku :

(KA x hst) – (kst x hstr)

Tabel 4.3

Selisih Kuantitas Bahan baku tahun 2009 -2010 (dalam rupiah)

Tahun Bahan baku (KA x HA) (kst x Hst) Selisih

2009 Bahan produksi 1.651.410.000 1.651.410.000 0 Bahan pembantu 72.000.000 72.000.000 0 Total 1.723.410.000 1.723.410.000 0 2010 Bahan produksi 2.387.370.000 2.387.370.000 0 Bahan pembantu 79.200.000 79.200.000 0 Total 2.466.570.000 2.466.570.000 0

Sumber : Data primer diolah (2011) Keterangan :

KA : Kuantitas Aktual Hst : Harga Standar Kst : Kuantitas Standar

Penjelasan : Tahun 2009

Realisasi kuantitas yang dipakai dikalikan harga standar adalah sebesar Rp. 1.723.410.000,- sedangkan kuantitas standar yang dipakai setelah dikalikan harga standar adalah Rp.1.723.410.000,- Kuantitas sesungguhnya yang dipakai sama dengan kuantitas standar yang dipakai sehingga tidak Terdapat selisih baik laba maupun rugi.

i) Tahun 2010

Realisasi kuantitas yang dipakai dikalikan harga standar

adalah sebesar Rp. 2.412.541.899,- sedangkan kuantitas standar yang dipakai setelah dikalikan harga standar adalah Rp. 2.466.570.000 sehingga terdapat selisih laba sebesar Rp. 54.028.000. Selisih laba tersebut dikarenakan dalam pembelian bahan baku mendapatkan harga yang lebih murah dari standar yang sudah ditetapkan.

2) Selisih Harga bahan baku

(KA x HA) – (KA x hst)

Tabel 4.4

Selisih Harga Bahan Baku Tahun 2009-2010 (Dalam Rupiah)

Tahun Bahan baku (KA x HA) (KA x Hst) Selisih

2009 Bahan produksi 1.656.774.000 1.651.410.000 5.364.000 Bahan pembantu 72.000.000 72.000.000 0 Total 1.728.774.000 1.723.410.000 5.364.000 (UF) 2010 Bahan produksi 2.333.341.800 2.387.370.000 54.028.200 Bahan pembantu 79.200.000 79.200.000 0 Total 2.412.541.800 2.466.570.000 54.028.000(F)

Keterangan : KA : Kuantitas Aktual Hst : Harga Standar HA : Harga Aktual Penjelasan : i) Tahun 2009

Realisasi kuantitas yang dipakai dikalikan harga standar adalah sebesar Rp. 1.728.774.000,- sedangkan kuantitas standar yang dipakai setelah dikalikan harga standar adalah Rp. 1.723.410.000,- sehingga terdapat selisih rugi sebesar Rp. 5.364.000. Selisih rugi tersebut dikarenakan dalam pembelian bahan baku telah membeli bahan baku dengan Harga yang lebih tinggi dari harga standar.

ii) Tahun 2010

Realisasi kuantitas yang dipakai dikalikan harga standar adalah sebesar Rp. 2.412.541.800,- sedangkan kuantitas standar yang dipakai setelah dikalikan harga standar adalah

Rp.2.466.570.000,- Selisih laba ini terjadi karena bagian

pembelian telah membeli bahan baku dengan harga yang lebih rendah dari harga standar.

b. Variance Tenaga Kerja

1) Selisih Biaya Tenaga Kerja Langsung

Selisih Jam Kerja / Selisih Efisiensi

Tabel 4.5

Selisih Jam kerja Tahun 2009-2010 (Dalam Rupiah)

Tahun Tenaga Kerja (JA x ust) (jst x ust) Selisih

2009 Tenaga kerja produksi 298.800.000 298.800.000 0

2010 Tenaga kerja produksi 358.860.000 358.860.000 0

Sumber : Data primer diolah (2011) Keterangan :

JA : Jam Aktual JS : Jam Standar Ust : Upah Standar Penjelasan :

i) Tahun 2009

Tarif standar setelah dikalikan jam sesungguhnya sebesar Rp.298.800.000 sedangkan tarif standar setelah dikalikan jam standar sebesar Rp 298.800.000. Jam sesungguhnya sama dengan jam standar sehingga tidak terdapat selisih laba maupun rugi

ii) Tahun 2010

Tarif standar setelah dikalikan jam sesungguhnya sebesar Rp.358.860.000,- sedangkan tarif standar setelah dikalikan jam standar sebesar Rp.358.860.000. Jam sesungguhnya sama dengan jam standar sehingga tidak terdapat selisih laba maupun rugi

2) Selisih Upah

Tabel 4.6

Selisih Jam kerja Tahun 2009-2010 (Dalam Rupiah)

Tahun Tenaga Kerja (JA x UA) (JA x ust) Selisih

2009 Tenaga kerja produksi 298.800.000 298.800.000 0

2010 Tenaga kerja produksi 358.860.000 358.860.000 0

Sumber : Data primer diolah (2011) Keterangan :

JA : Jam Aktual UA : Upah Aktual Ust : Upah Standar Penjelasan :

i) Tahun 2009

Tarif standar setelah dikalikan jam sesungguhnya sebesar Rp.298.800.000 sedangkan tarif standar setelah dikalikan jam standar sebesar Rp 298.800.000. Jam sesungguhnya sama dengan jam standar sehingga tidak terdapat selisih laba maupun rugi

ii) Tahun 2010

Tarif standar setelah dikalikan jam sesungguhnya sebesar Rp.358.860.000,- sedangkan tarif standar setelah dikalikan jam standar sebesar Rp.358.860.000. Jam sesungguhnya sama dengan jam standar sehingga tidak terdapat selisih laba maupun rugi

c. Variance Biaya Overhead

1) Selisih Terkendalikan

ST = BOPS – afkst

Tabel 4.7

Selisih Terkendalikan Tahun 2009-2010 (Dalam Rupiah)

Tahun Overhead BOPS Afkst Selisih

2009 Overhead 614.458.128 609.600.000 4.858.128 (UF)

2010 Overhead 699.435.852 710.400.000 10.964.148 (F)

Sumber : Data primer diolah (2011) Keterangan :

ST : Selisih Terkendalikan

BOPS : Biaya Overhead Pabrik Sesungguhnya Afkst : Anggaran Fleksibel pada Kapasitas Standar Penjelasan:

1 ) Tahun 2009

Biaya overhead pabrik sesungguhnya sebesar Rp. 614.458.128,- sedangkan anggaran fleksibel pada kapasitas standar sebesar Rp.609.600.000,-. Biaya overhead pabrik sesungguhnya lebih besar daripada anggaran fleksibel pada kapasitas standar sehingga terdapat selisih rugi sebesar Rp.4.858.128. Unfavourable

2 ) Tahun 2010

Biaya overhead pabrik sesungguhnya sebesar Rp 699.435.852,- sedangkan anggaran fleksibel pada kapasitas standar sebesar Rp 710.400.000. Biaya overhead pabrik sesungguhnya lebih kecil daripada anggaran fleksibel pada

kapasitas standar sehingga terdapat selisih laba (Favourable)sebesar Rp10.964.148,-.

vi) Pembahasan

Berdasarkan analisis variance pada bahan baku, tenaga kerja dan biaya overhead terdapat perbedaan, namun masih dalam daerah in control. Hal ini menunjukkan bahwa pengendalian biaya Produksi perushaan dilakukan dengan efektif, karena penyimpangan realisasi biaya dari standar biaya tidak mengalami selisih rugi.

Penyimpangan yang terjadi pada bahan baku, biaya overhad pabrik meskipun secara keseluruhan penyimpangan realisasi biaya dari standar masih dalam taraf in control, namun diperlukan perhartian dari perusahaan untuk mengatasi penyimpangan dan mencari penyebabnya sehingga dapat dicari solusi untuk mengatasi permasalahan tersebut.

a. Biaya Bahan baku

Pengendalian bahan baku diperlukan sehingga pemakaian bahan baku menjadi efektif dari segi pemakaian dan pembelian bahan baku, perusahaan harus menetapkan standar kuantitas untuk proses produksi. Kebijakan perusahaan mencakup pada saat pembelian bahan baku untuk mendapatkan harga yang kompetitif dari pemasok maupun dari katalog atau informasi sejenis, sehingga perusahaan dapat menentukan harga standar bahan baku. Setelah

dilakukan analisis variance terhadap biaya bahan baku standar dan realisasinya diperoleh hasil yaitu :

• Berdasarkan perhitungan selisih kuantitas bahan baku pada tahun 2009 dan tahun 2010, tidak terdapat selisih karena kuantitas sesungguhnya bahan baku yang digunakan dalam proses produksi sama dengan kuantitas standar yang telah ditetapkan

• Berdasarkan perhitungan selisih harga bahan baku pada tahun 2009 dan tahun 2010, terdapat selisih laba karena harga sesungguhnya bahan baku yang digunakan dalam proses produksi lebih rendah dari harga standar yang telah ditetapkan.

b. Biaya Tenaga Kerja Langsung

Standar-standar yang telah ditetapkan baik untuk tarif upah standar Maupun jam kerja standar harus senantiasa ditinjau untuk memastikan bahwa standar dapat dipakai untuk pengendalian biaya tenaga kerja. Perubahan terhadap standar perlu dilakukan apabila terjadi perubahan kondisi di dalam perusahaan maupun perubahan kondisi di luar perusahaan Setelah dilakukan analisis variance (selisih) terhadap biaya tenaga kerja standar dan realisasi biaya tenaga kerja diperoleh hasil sebagai berikut:

• Berdasarkan perhitungan selisih tarif upah langsung diketahui bahwa pada tahun 2009 dan tahun 2010 tidak terjadi selisih

karena perusahaan membayar tarif upah sesungguhnya sesuai dengan tarif standar upah langsung.

c. Biaya Overhead Pabrik

Terjadinya selisih diakibatkan karena biaya sesungguhnya yang dikeluarkan kadang terlalu besar atau terlalu kecil dari biaya tandar yang telah ditetapkan oleh perusahaan. Setelah dilakukan analisis variance (selisih) terhadap biaya overhead pabrik standar dan realisasi biaya overhead pabrik diperoleh hasil sebagai berikut: • Berdasarkan selisih terkendalikan diketahui bahwa pada tahun 2009 dan biaya overhead pabrik sesungguhnya lebih besar daripada anggaran fleksibel pada kapasitas standar sehingga terdapat selisih rugi sebesar Rp Rp.4.858.128. Yang sifatnya tidak menguntungkan (unfavorable). Sedangkan pada tahun 2010 biaya overhead pabrik sesungguhnya lebih kecil daripada anggaran fleksibel pada kapasitas standar sehingga terdapat selisih sebesar Rp10.964.148,-. Karena biaya overhead pabrik sesungguhnya lebih kecil daripada anggaran fleksibel pada kapasitas standar maka selisih ini bersifat menguntungkan (favorable).

d. Biaya Pemasaran, Biaya Administrasi dan Umum

Terjadinya selisih diakibatkan karena biaya sesungguhnya yang dikeluarkan kadang terlalu besar atau terlalu kecil dari biaya

tandar yang telah ditetapkan oleh perusahaan. Setelah dilakukan analisis variance (selisih) terhadap biaya pemasaran, biaya administrasi dan umum dan realisasinya diperoleh hasil sebagai berikut:

• Berdasarkan selisih terkendalikan diketahui bahwa pada tahun 2009 dan biaya pemasaran, biaya administrasi dan umum sesungguhnya lebih besar daripada anggaran fleksibel pada kapasitas standar sehingga terdapat selisih rugi sebesar Rp.167.520.000,- . Yang sifatnya tidak menguntungkan (unfavorable). Sedangkan pada tahun 2010 biaya pemasaran, biaya administrasi dan umum sesungguhnya lebih kecil daripada anggaran fleksibel pada kapasitas standar sehingga terdapat selisih sebesar Rp.175.992.000,-. Karena biaya pemasaran, biaya administrasi dan umum sesungguhnya lebih kecil daripada anggaran fleksibel pada kapasitas standar maka selisih ini bersifat menguntungkan (favorable).