Pengaruh Metode Canai Hangat Double-Side Multi Pass Reversible

Terhadap Struktur Mikro Ferritic dan Ketahanan Korosi

Baja Karbon Rendah

Matra Rizki Pratama, Rini Riastuti

Departemen Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia, Kampus UI, Depok, Indonesia 16424

Abstract. Microstructural changes of ferrite grains and its relationship with corrosion

resistance in low carbon steel were investigated. Thermomechanical processing (TMP) is a new subject in material engineering which is combining treatment and temperature process to material in order to obtain high quality materials. By applying rolling deformation process in warm working temperature, low carbon steel will have fine ferrite grain structures made its mechanical properties increased, its corrosion rate decreased and also its ability to absorb hydrogen decreased. Polarization test and HIC test were conducted to measure the corrosion rate and hydrogen embrittlement resistance on both parallel and perpendicular specimen to rolling direction (RD) orientation of as-received and plastic-strained warm rolling material as raw material of SS400 low carbon steel. The applied mechanisms of pass deformation are reversible which are 20%, 20% +20%, 20% +20% +20% and 20% +20% +20% +20% with initial thickness ho 6 mm. A new mechanism of multi pass rolling methods was also proposed which is double-side multi pass reversible. By applying double-side multi pass reversible, it is expected that fine ferrite grains will be distributed uniformly in all surface points.

Keyword: Warm Working; Thermomechanical Processing; Double-Side Multi Pass

Reversible; Ferritic Microstructure; Corrosion Resistance

Abstrak. Studi mengenai perubahan mikrostruktur pada butir ferit dan pengaruhnya terhadap

ketahanan korosi pada baja karbon rendah telah dilakukan. Thermomechanical processing (TMP) merupakan sebuah subjek baru dalam ilmu rekayasa material yang mengkombinasikan perlakuan dan temperatur proses terhadap material dengan tujuan mendapatkan material berkualitas tinggi. Dengan memberikan perlakuan canai pada temperatur hangat, akan terbentuk struktur butir ferit yang halus, yang membuat sifat mekanik meningkat, laju korosi menurun, dan kemampuan mengabsorbsi hidrogen juga ikut menurun. Uji polarisasi dan uji HIC dilakukan untuk mengukur laju korosi dan ketahanan penggetasan oleh hidrogen pada bagian spesimen yang searah dan tegak lurus dengan arah canai, dimana spesimen yang dilakukan pengujian adalah baja karbon rendah SS 400 tanpa deformasi dan dengan deformasi canai hangat. Besar deformasi reversible yang diberikan adalah 20%, 20% +20%, 20% +20% +20% and 20% +20% +20% +20% dengan ketebalan awal adalah ho 6 mm. Sebuah mekanisme baru dalam metode canai multi pass reversible juga dilakukan yang disebut metode canai side multi pass reversible. Dengan menggunakan metode canai

double-side multi pass reversible, diharapkan butir ferit halus yang terbentuk akan terdistribusi

seragam diseluruh bagian permukaan.

Kata Kunci: Canai Hangat; Thermomechanical Processing; Double-Side Multi Pass Reversible; Mikrostruktur Ferritic; Ketahanan Korosi

PENDAHULUAN Latar Belakang

Baja merupakan material logam yang paling banyak digunakan[1]. Baja karbon, material rekayasa paling banyak digunakan, dimana diperkirakan penggunaannya mencapai 85% dari total produksi tahunan diseluruh dunia[1]. Kemajuan dalam sektor industri akan sangat mempengaruhi perkembangan material, sebagai contoh pelat baja karbon. Didalam perkembangan teknologi material baja di Indonesia, khususnya dalam hal ini adalah penggunaan baja karbon rendah (%wtC < 0,25 %) masih mendominasi didalam industri besar seperti minyak dan gas.

Pipeline baja, sebagai alat utama transportasi hidrokarbon, yang didesain untuk lokasi

tersebut memiliki spesifikasi yang semakin ketat dan biasanya membutuhkan ketahanan yang baik dalam lingkungan asam (sour service)[4]. Sementara itu, pada jaringan pipa migas di lingkungan air dengan spesifikasi pipa baja karbon yang digunakan dalam menyalurkan minyak bumi mentah dapat mengalami korosi merata dan atau korosi setempat atau lokal korosi. Salah satu jenis korosi yang paling sering ditemukan pada baja karbon rendah didunia industri adalah hydrogen induced cracking (HIC). HIC didefinisikan sebagai suatu perpatahan getas (brittle fracture) diakibatkan oleh penetrasi dan difusi atom hidrogen (H) kedalam struktur kristal material[3]. Untuk memenuhi spesifikasi tersebut, diperlukan suatu pengujian untuk memastikan pipeline yang akan digunakan memiliki ketahanan yang baik terhadap sour service.

Untuk mencegah hal tersebut, salah satu langkah tepat adalah dengan menghasilkan baja dengan kualitas lebih baik yaitu dengan cara mengontrol mikrostruktur dari material pada proses manufaktur. Sifat-sifat mekanis terkait dengan baja karbon dapat ditentukan dengan ukuran butirnya melalui pengontrolan mikrostruktur[6]. Teknologi TMP digunakan untuk menghasilkan ukuran butir halus, khususnya butir ferit pada baja karbon rendah sehingga dapat memperbaiki kekuatan dan ketangguhan. Beberapa teknik pembentukan TMP dan salah satunya yaitu teknik pembentukan TMP melalui teknik canai (rolling) merupakan teknik yang paling banyak digunakan. Rentang temperatur proses TMP adalah dari temperatur rendah hingga temperatur tinggi (T>0.7Tm). Salah satu jenis TMP yang

sedang menjadi perhatian adalah teknologi TMP menggunakan teknik canai yang dilakukan pada rentang temperatur pengerjaan panas dan pengerjaan dingin (500 – 8000C) yang disebut warm working atau warm rolling[6].

Terdapat studi yang menyatakan bahwa ketika material mengalami pengerjaan hangat (warm working), material tersebut akan mengalami pengerasan regangan (strain hardening) dan rekristalisasi sebagian[6]. Melalui pengaturan kondisi proses (e.g. Metode deformasi, temperatur, %deformasi, mesin canai) pengerjaan hangat, maka tidak hanya menghasilkan butir ferit yang halus, tetapi juga butir yang memiliki ukuran sangat kecil (ultrafine

grained). Pada studi penelitian ini juga terkait dengan bagaimana pengaruh ukuran butir

terhadap laju korosi yang dihasilkan serta keterkaitan antara ukuran butir yang semakin kecil dengan laju koros yang akan semakin menurun (ketahanan korosi meningkat).

Permasalahan

Pergerakan atom hidrogen (H) pada baja yang dikenal dengan istilah permeasi hidrogen (hydrogen permeation), merupakan penyebab utama terjadinya bahaya hidrogen, seperti hydrogen induced cracking (HIC), stress oriented hydrogen induced cracking (SOHIC), sulfide stress cracking (SSC), dll[8]. Secara spesifik, permeasi hidrogen dapat disebabkan oleh formasi hidrogen di permukaan baja akibat disolusi hidrogen ketika proses manufaktur atau pengelasan dilakukan, ataupun pembebasan atom hidrogen yang terperangkap sehingga menimbulkan microscopic voids yang semua proses tersebut melibatkan temperatur tinggi. Selain microscopic voids, permeasi hidrogen juga dapat menyebabkan blistering di permukaan baja.

Hingga saat ini, mekanisme penghalusan butir ferit menjadi perhatian utama untuk meningkatkan ketahanan korosi baja melalui peningkatan kekuatan dan ketangguhan. Metode yang kerap dipertimbangkan untuk menghaluskan butir ferit adalah TMP (thermo-mechanical

processing) yang dapat menghasilkan bulk spesimen dengan struktur butir sangat halus.

Berdasarkan teori hall-petch maka dengan meningkatnya besaran deformasi maka ukuran butir yang dihasilkan akan semakin halus, namun teori tersebut hanya berlaku pada material dengan ukuran butir awal diatas 100 nm. Salah satu mekanisme yang dapat dilakukan untuk meningkatkan besar deformasi pada suatu material adalah dengan cara meningkatkan jumlah

pass material tersebut pada saat proses canai dilakukan.

Beberapa penelitian telah melaporkan mengenai korelasi antara besar butir dan korosi, dimana dengan perbedaan jenis logam ataupun paduan, hingga dalam sistem paduan yang sama, kesimpulan yang saling kontradiktif sering ditemukan dimana dengan menurunnya ukuran butir dapat menaikkan atau menurunkan ketahanan korosi[30]. Berdasarkan hal tersebut, dirasa perlu dilakukan penelitian lebih lanjut untuk mengetahui korelasi antara

besaran deformasi yang diberikan kepada baja karbon rendah yang akan mengakibatkan ukuran butir (ferit) yang dihasilkan menjadi bervariasi terhadap ketahanan korosi khususnya HIC (hydrogen induced cracking).

Berdasarkan penjabaran tersebut, maka dapat disimpulkan bahwa perumusan masalah dari penelitian ini adalah untuk mengetahui pengaruh metode canai double-side multi pass

reversible, dalam hal ini material yang digunakan adalah SS 400, terhadap perubahan

mikrostruktur ferit dan juga ketahanan korosi, serta perbandingan metode canai tersebut dengan metode multi pass reversible yang telah lebih dulu dikenal.

Tujuan Penelitian

a) Mengamati evolusi mikrostruktur ferritic dan perubahan sifat mekanis pada baja karbon rendah SS 400 setelah warm rolling sebesar 20% melalui mekanisme double-side multi

pass reversible dengan jumlah pass sebanyak 1x, 2x, 3x, dan 4x.

b) Mengukur ketahanan korosi pada material baja karbon rendah SS 400 setelah warm

rolling sebesar 20% melalui mekanisme double-side multi pass reversible dengan

jumlah pass sebanyak 1x, 2x, 3x, dan 4x.

c) Membandingkan mikrostruktur, sifat mekanis, dan ketahanan korosi yang dihasilkan oleh metode canai double-side multi pass reversible dengan metode canai multi pass

reversible.

TINJAUAN TEORITIS

Thermomechanical Processing (TMP)

Proses thermo-mechanical processing (TMP) merupakan proses pengubahan bentuk suatu material dengan cara memberikan regangan plastis secara terkontrol yang besar terhadap material tersebut dengan tujuan menghasilkan butir halus pada material[1]. Salah satu metode TMP yang sedang dikembangkan adalah pengerjaan pada temperatur hangat (warm working), yang memberikan efisiensi energi, kemudahan pengontrolan dimensi, dan beberapa kelebihan lainnya. Apabila dibandingkan dengan pengerjaan panas (hot working), pengerjaan hangat akan menghasilkan mikrostruktur yang lebih halus dengan sifat mekanis yang lebih tinggi, kualitas permukaan dan pengendalian dimensi yang lebih baik, serta material yang dibuang akibat proses dekarburisasi atau oksidasi akan lebih rendah[13].

Pada baja TMP, sifat mekanik (mechanical properties) terutama ditentukan melalui kombinasi dari perlakuan mechanical (mechanical working), proses rekristalisasi (recrystallisation), rekoveri (recovery processes), dan pertumbuhan butir (grain

growth)[13].

Canai Hangat (Warm Rolling)

Canai hangat adalah salah satu metode perlakuan terhadap material logam untuk menghasilkan mikro struktur yang halus pada material logam dan paduannya dengan temperatur kerja berada di antara temperatur canai panas (hot rolling) dan temperatur canai dingin (cold rolling). Kisaran temperatur pengerjaan hangat berada pada 500°C- 800°C[13], berdasarkan range temperatur operasi canai hangat, setelah terjadi deformasi plastis, material sebagian mengalami pengerasan regangan/ strain hardened dan sebagian mengalami rekristalisasi[13].

Pada proses ini tidak lagi dibutuhkan perlakuan panas lainnya. Selain menghasilkan butir yang lebih halus, proses ini akan mengalami pembentukan sub-butir (subgrain) yang berukuran micrometer maupun sub-micrometer pada butir yang berukuran lebih besar atau kasar[8]. Sebagai hasil pembentukan sub-butir ini, sifat mekanis dari material akan meningkat.

Bila dibandingkan dengan canai panas, metode ini menghasilkan mikrostruktur yang

lebih halus dengan sifat mekanis yang tinggi, kualitas permukaan dan pengendalian dimensional yang lebih baik, material yang dibuang akibat proses dekarburisasi atau oksidasi yang lebih rendah[6]. Sedangkan jika dibandingkan dengan proses canai dingin, metode canai hangat membutuhkan deformation forces yang lebih rendah, dapat diaplikasikan pada baja dengan range yang luas, memberikan rasio deformasi yang lebih besar, menghasilkan deformasi yang lebih seragam[2].

Subgrain

Pembahasan mengenai subgrain erat kaitannya dengan proses perlakuan panas. Salah satu proses perlakuan panas tersebut adalah proses rekristalisasi yaitu proses aktivasi termal dimana terjadi perubahan mikrostruktur dengan cara pembentukan butir baru yang bebas regangan. Terbentuknya butir baru tersebut berasal dari penggabungan sub butir. Sub butir merupakan inti dari butir baru pada proses rekristalisasi ini, dimana sub butir ini akan bergabung untuk nantinya membentuk butir baru[2].

Hilangnya beberapa dislokasi mengakibatkan berkurangnya kekuatan dari material, tetapi hilangnya dislokasi ini diimbangi dengan pembentukan subbutir, yaitu butir dengan batas butir bersudut kecil (2-3° misorientasi). Selama proses recovery, dislokasi yang terkena deformasi dapat bergerak, berinteraksi, dan saling menghalangi satu sama lain. Dislokasi yang tersisa kembali berkumpul (menyusun diri) untuk membentuk subgrain yang terdapat dalam butir ferit.

Proses recovery yang disertai dengan pembentukan subgrain ini juga dikenal dengan poligonisasi[2]. Proses utama yang terjadi saat poligonisasi adalah distribusi ulang dislokasi yang disertai dengan terbentuknya dinding dislokasi (dislocation walls). Dinding dislokasi ini memisahkan batas subgrain yang satu dan yang lainnya.

METODE PENELITIAN

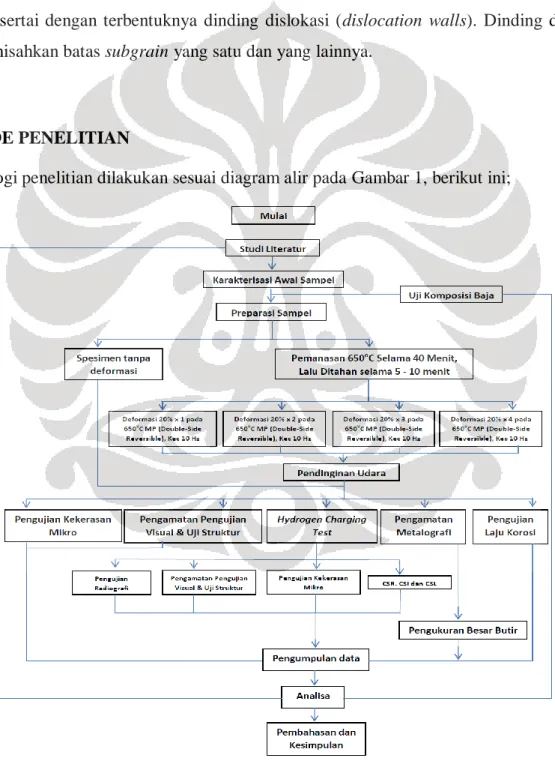

Metodologi penelitian dilakukan sesuai diagram alir pada Gambar 1, berikut ini;

Peralatan

1. Mesin rol dengan kapasitas 20 ton 8. Mesin amplas dan mesin poles 2. Mesin pemanas / oven carbolite 9. Mikroskop Optik

3. Termokopel 10. Beaker glass

4. Mesin komputer pengukur temperatur 11. Mesin uji kekerasan vickers

5. Jangka sorong 12. Mesin uji tarik Gotech AI-7000 LA10

6. Amplas 13. Peralatan hydrogen charging test

7. Gergaji Mesin Krisbow 14. Peralatan uji polarisasi

Material

Spesimen yang digunakan dalam penelitian ini adalah baja karbon rendah dengan ketebalan nominal 6 mm. Berdasarkan pada spesifikasi baja karbon, material yang akan digunakan dengan spesifikasi SS 400 Structural Steel.

Pemrosesan Pada Spesimen o Preparasi Sampel

Sampel yang digunakan pada penelitian ini berbentuk pelat dengan dimensi 100 x 30 x 6 (mm). Ukuran ini mengacu pada standar NACE 0284-2003. Hal ini bertujuan untuk memudahkan dalam proses pengujian HIC ketika spesimen dimasukan kedalam

chamber pengujian yang dilakukan setelah proses warm rolling.

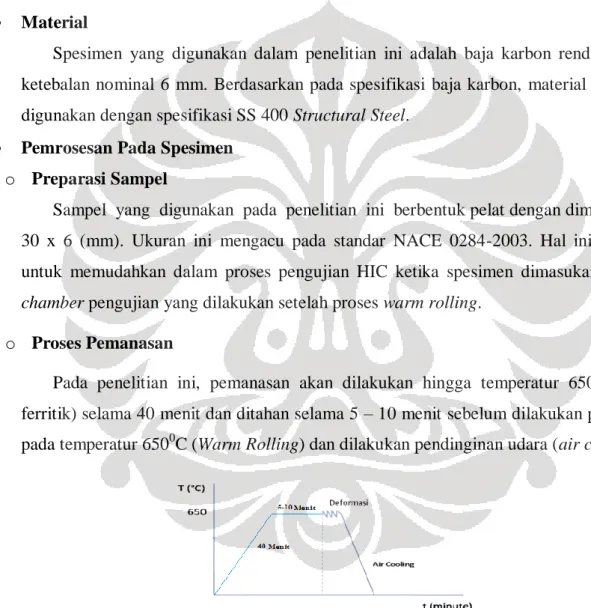

o Proses Pemanasan

Pada penelitian ini, pemanasan akan dilakukan hingga temperatur 650 0C (fasa ferritik) selama 40 menit dan ditahan selama 5 – 10 menit sebelum dilakukan pengerolan pada temperatur 6500C (Warm Rolling) dan dilakukan pendinginan udara (air cooling).

Gambar 2. Siklus Proses Benda Uji

o Proses Canai Hangat

Teknik pencanaian hangat (warm rolling) akan dilakukan pada temperatur 6500C (fasa ferritik). Tingkat deformasi yang digunakan adalah 20% (sampel B), 20% + 20% (sampel C), 20% + 20% + 20% (sampel D), dan 20% + 20% + 20% + 20% (sampel E).

Deformasi dilakukan dengan kecepatan mesin canai sebesar 6,23 rpm (33,9 mm/s) melalui metode multi pass reversible dan double-side multi pass reversible.

o Proses Pendinginan

Pendinginan yang digunakan adalah pendinginan udara untuk mencapai mikrostruktur ferrit yang diinginkan.

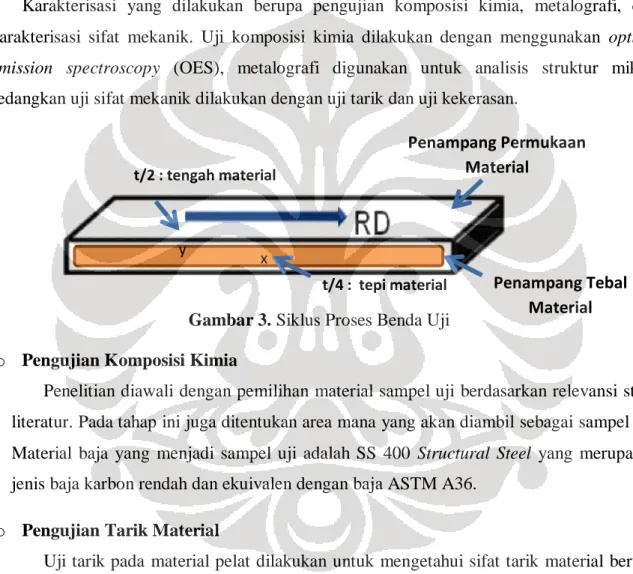

Karakterisasi Material Multipass Reversible

Karakterisasi yang dilakukan berupa pengujian komposisi kimia, metalografi, dan karakterisasi sifat mekanik. Uji komposisi kimia dilakukan dengan menggunakan optical

emission spectroscopy (OES), metalografi digunakan untuk analisis struktur mikro,

sedangkan uji sifat mekanik dilakukan dengan uji tarik dan uji kekerasan.

Gambar 3. Siklus Proses Benda Uji

o Pengujian Komposisi Kimia

Penelitian diawali dengan pemilihan material sampel uji berdasarkan relevansi studi literatur. Pada tahap ini juga ditentukan area mana yang akan diambil sebagai sampel uji. Material baja yang menjadi sampel uji adalah SS 400 Structural Steel yang merupakan jenis baja karbon rendah dan ekuivalen dengan baja ASTM A36.

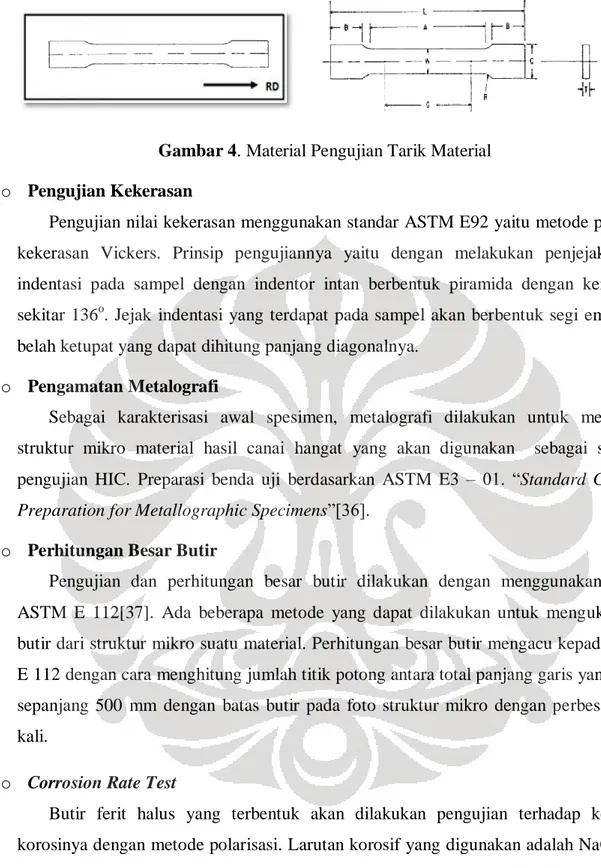

o Pengujian Tarik Material

Uji tarik pada material pelat dilakukan untuk mengetahui sifat tarik material berupa

yield strength, tensile strength, dan elongasi, serta untuk konfirmasi syarat sifat tarik

material setelah proses canai hangat diikuti proses sebelum dan setelah proses Hydrogen

Induced Cracking Test (HIC) yang diberikan pada SS 400. Ukuran yang digunakan pada

spesimen tipe plat (tebal minimum spesimen 3.7) dengan ukuran dibawah 6mm disesuaikan dengan ukuran subsize pada ASTM A8.

Penampang Tebal Material Penampang Permukaan Material x y t/4 : tepi material t/2 : tengah material

Gambar 4. Material Pengujian Tarik Material

o Pengujian Kekerasan

Pengujian nilai kekerasan menggunakan standar ASTM E92 yaitu metode pengujian kekerasan Vickers. Prinsip pengujiannya yaitu dengan melakukan penjejakan atau indentasi pada sampel dengan indentor intan berbentuk piramida dengan kemiringan sekitar 136o. Jejak indentasi yang terdapat pada sampel akan berbentuk segi empat atau belah ketupat yang dapat dihitung panjang diagonalnya.

o Pengamatan Metalografi

Sebagai karakterisasi awal spesimen, metalografi dilakukan untuk mengetahui struktur mikro material hasil canai hangat yang akan digunakan sebagai spesimen pengujian HIC. Preparasi benda uji berdasarkan ASTM E3 – 01. “Standard Guide for

Preparation for Metallographic Specimens”[36].

o Perhitungan Besar Butir

Pengujian dan perhitungan besar butir dilakukan dengan menggunakan standar ASTM E 112[37]. Ada beberapa metode yang dapat dilakukan untuk mengukur besar butir dari struktur mikro suatu material. Perhitungan besar butir mengacu kepada ASTM E 112 dengan cara menghitung jumlah titik potong antara total panjang garis yang ditarik sepanjang 500 mm dengan batas butir pada foto struktur mikro dengan perbesaran 100 kali.

o Corrosion Rate Test

Butir ferit halus yang terbentuk akan dilakukan pengujian terhadap ketahanan korosinya dengan metode polarisasi. Larutan korosif yang digunakan adalah NaCl 3.5%. Metode polarisasi yang digunakan mengacu kepada ASTM G102[40].Pada metoda polarisasi ada beberapa hal yang penting yaitu rapat arus (current density).

o Pengujian HIC

Spesimen untuk pengujian HIC dibagi menjadi 2 yang meliputi material SS400

perlakuan heat treatment dan warm rolling serta memiliki jumlah pass maksimum hingga 4 kali rolling. Hal ini bertujuan untuk mengetahui perbandingan ketahanan terhadap penggetasan hidrogen pada material as-received dan material hasil 4 kali pengerolan canai hangat. Pada bagian ini disajikan deskripsi singkat pengujian HIC, untuk lengkapnya prosedur standar pengujian HIC di Laboratorium Teknik Metalurgi dan Material ITB, didasarkan pada NACE TM0284-2003.

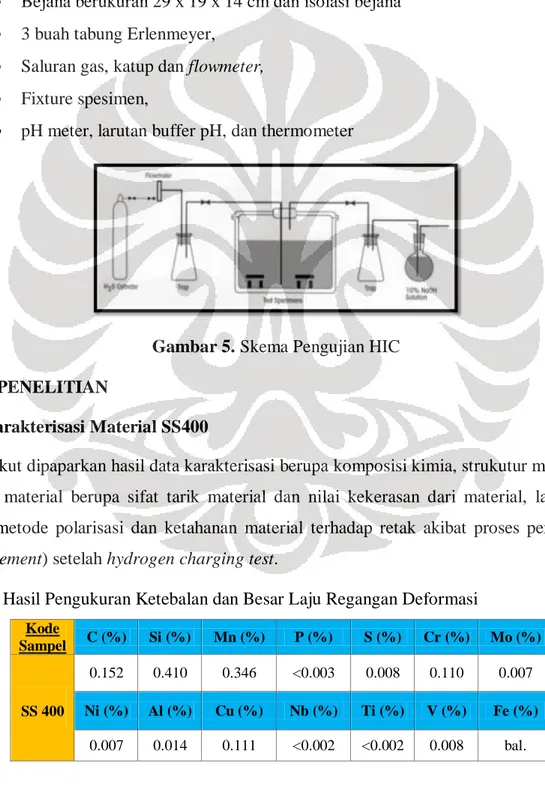

Peralatan yang digunakan untuk pengujian HIC meliputi :

Bejana berukuran 29 x 19 x 14 cm dan isolasi bejana

3 buah tabung Erlenmeyer,

Saluran gas, katup dan flowmeter,

Fixture spesimen,

pH meter, larutan buffer pH, dan thermometer

Gambar 5. Skema Pengujian HIC HASIL PENELITIAN

Hasil Karakterisasi Material SS400

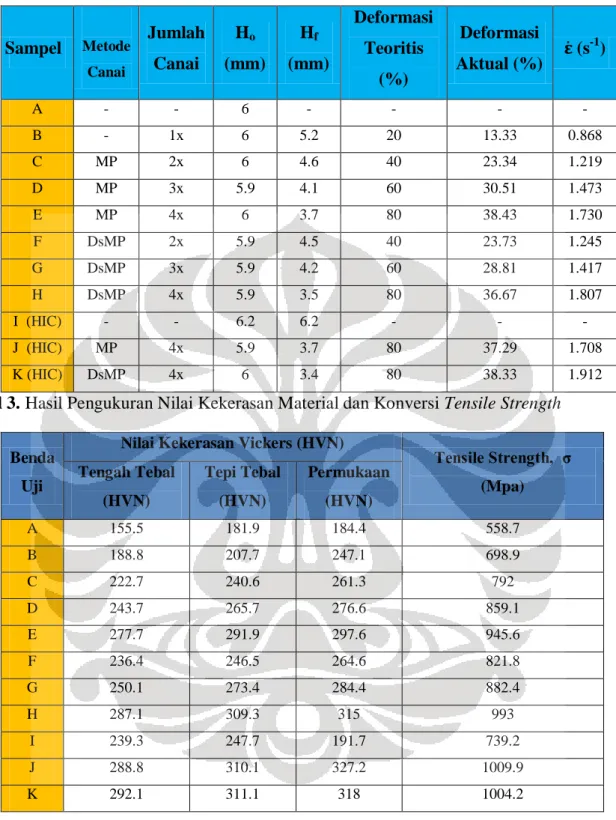

Berikut dipaparkan hasil data karakterisasi berupa komposisi kimia, strukutur mikro, nilai mekanis material berupa sifat tarik material dan nilai kekerasan dari material, laju korosi dengan metode polarisasi dan ketahanan material terhadap retak akibat proses penggetasan (embrittlement) setelah hydrogen charging test.

Tabel 1. Hasil Pengukuran Ketebalan dan Besar Laju Regangan Deformasi

Kode Sampel C (%) Si (%) Mn (%) P (%) S (%) Cr (%) Mo (%) SS 400 0.152 0.410 0.346 <0.003 0.008 0.110 0.007 Ni (%) Al (%) Cu (%) Nb (%) Ti (%) V (%) Fe (%) 0.007 0.014 0.111 <0.002 <0.002 0.008 bal.

Tabel 2. Hasil Pengukuran Ketebalan dan Besar Laju Regangan Deformasi Sampel Metode Canai Jumlah Canai Ho (mm) Hf (mm) Deformasi Teoritis (%) Deformasi Aktual (%) 𝛆 (s -1 ) A - - 6 - - - - B - 1x 6 5.2 20 13.33 0.868 C MP 2x 6 4.6 40 23.34 1.219 D MP 3x 5.9 4.1 60 30.51 1.473 E MP 4x 6 3.7 80 38.43 1.730 F DsMP 2x 5.9 4.5 40 23.73 1.245 G DsMP 3x 5.9 4.2 60 28.81 1.417 H DsMP 4x 5.9 3.5 80 36.67 1.807 I (HIC) - - 6.2 6.2 - - - J (HIC) MP 4x 5.9 3.7 80 37.29 1.708 K (HIC) DsMP 4x 6 3.4 80 38.33 1.912

Tabel 3. Hasil Pengukuran Nilai Kekerasan Material dan Konversi Tensile Strength

Tabel 4. Hasil Pengujian Tarik Material

Benda Uji

Nilai Kekerasan Vickers (HVN)

Tensile Strength, σ (Mpa) Tengah Tebal (HVN) Tepi Tebal (HVN) Permukaan (HVN) A 155.5 181.9 184.4 558.7 B 188.8 207.7 247.1 698.9 C 222.7 240.6 261.3 792 D 243.7 265.7 276.6 859.1 E 277.7 291.9 297.6 945.6 F 236.4 246.5 264.6 821.8 G 250.1 273.4 284.4 882.4 H 287.1 309.3 315 993 I 239.3 247.7 191.7 739.2 J 288.8 310.1 327.2 1009.9 K 292.1 311.1 318 1004.2 Benda Uji Grain-size Yield Strength (MPa) Tensile Strength, σ (MPa) Elongation е (%) A 10.43 353 480.5 35.9 B 9.93 402 529.5 24.8

Tabel 5. Hasil Uji Korosi Polarisasi

Sampel Laju Korosi (mpy) Klasifikasi

A 3.97 Excellent B 3.36 Excellent C 2.96 Excellent D 2.14 Excellent E 1.98 Excellent F 2.41 Excellent G 2.33 Excellent H 1.99 Excellent I 5.88 Good J 2.67 Excellent K 3.55 Excellent Pembahasan

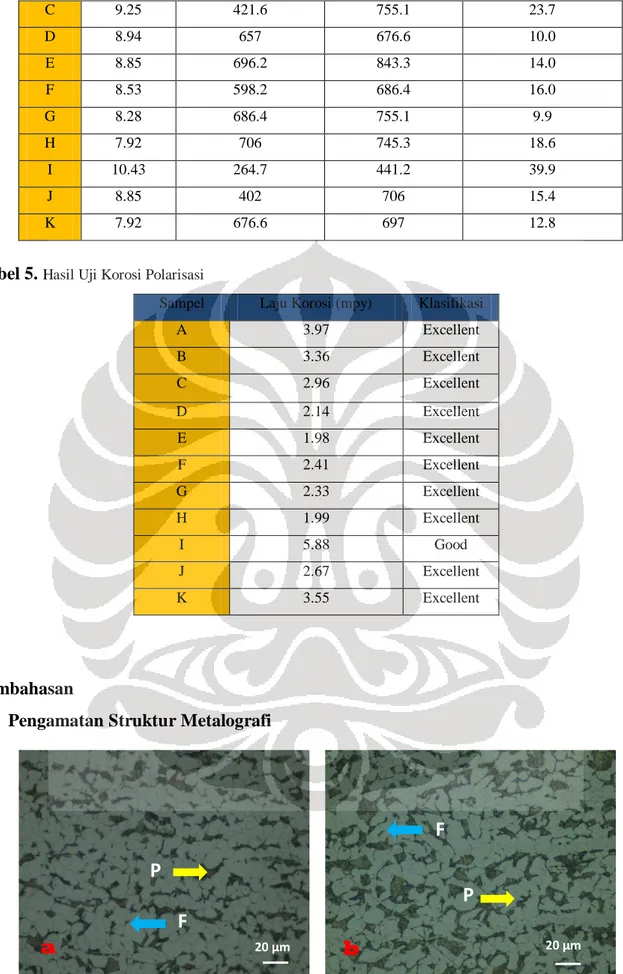

Pengamatan Struktur Metalografi

Gambar 6. Foto struktur mikro ferit baja karbon rendah tanpa perlakuan (a) dan deformasi 20% MP

(b), dengan menggunakan etsa marshall dan perbesaran 500X

C 9.25 421.6 755.1 23.7 D 8.94 657 676.6 10.0 E 8.85 696.2 843.3 14.0 F 8.53 598.2 686.4 16.0 G 8.28 686.4 755.1 9.9 H 7.92 706 745.3 18.6 I 10.43 264.7 441.2 39.9 J 8.85 402 706 15.4 K 7.92 676.6 697 12.8 20 µm

a

b

20 µmP

F

P

F

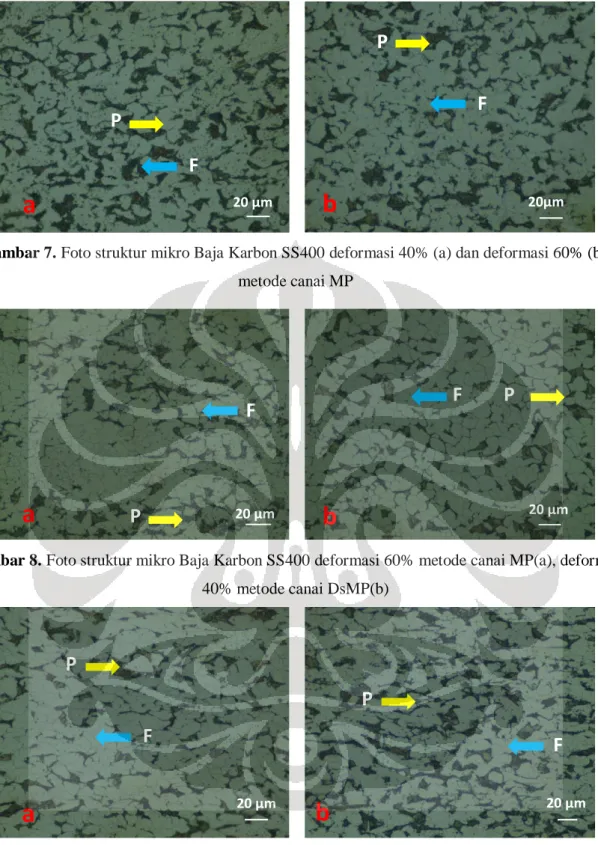

Gambar 7. Foto struktur mikro Baja Karbon SS400 deformasi 40% (a) dan deformasi 60% (b),

metode canai MP

Gambar 8. Foto struktur mikro Baja Karbon SS400 deformasi 60% metode canai MP(a), deformasi

40% metode canai DsMP(b)

Gambar 9. Foto struktur mikro Baja Karbon SS400 deformasi 60% (a), 80% (b) metode canai DsMP

Mikrostruktur material pelat SS 400 tanpa pengujian hydrogen charging ditampilkan pada gambar 6-9 yang dihasilkan dari canai hangat 650oC. Pada gambar tersebut terlihat bahwa fasa ferrite mendominasi mikrostruktur sebagai fasa utama, meskipun terdapat fasa

pearlite diantara fasa ferit sebagai fasa kedua pada material tersebut. Terbentuknya kedua

fasa ini terkait dengan proses heating yang dilakukan dibawah suhu austenisasi dan tahapan

a

b

a

b

20 μm 20 μm 20 μm 20 μma

20 μmb

20μmP

F

P

F

P

F

P

F

P

F

F

P

holding serta proses rolling pada suhu sekitar 650oC kemudian pendinginan lambat yang dilakukan dengan menggunakan pendinginan udara (air cooling). Oleh karenanya, fasa kedua yang didapatkan dari proses ini tidak akan membentuk fasa accicular ferrite (AF),

Martensit dan Bainite. Fasa kedua tersebut akan mempengaruhi sifat mekanis maupun sifat

ketahanan korosi material baja karbon rendah.

Hubungan %Deformasi dengan Ukuran Butir

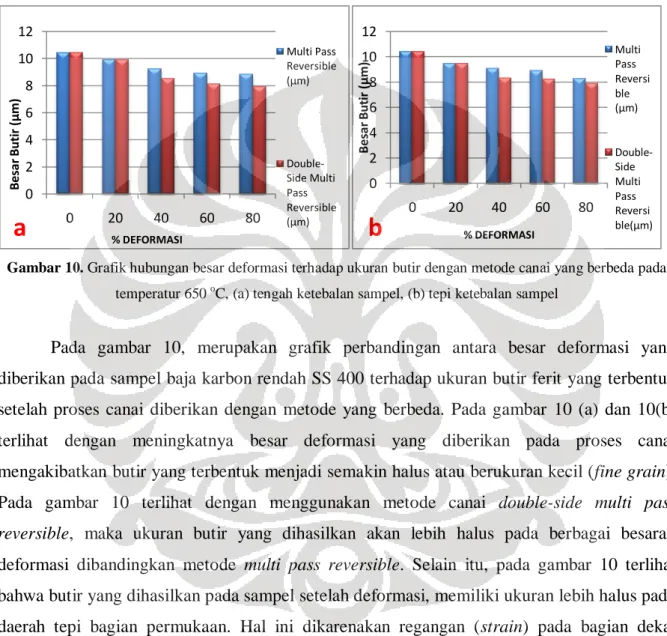

Gambar 10. Grafik hubungan besar deformasi terhadap ukuran butir dengan metode canai yang berbeda pada

temperatur 650 oC, (a) tengah ketebalan sampel, (b) tepi ketebalan sampel

Pada gambar 10, merupakan grafik perbandingan antara besar deformasi yang diberikan pada sampel baja karbon rendah SS 400 terhadap ukuran butir ferit yang terbentuk setelah proses canai diberikan dengan metode yang berbeda. Pada gambar 10 (a) dan 10(b) terlihat dengan meningkatnya besar deformasi yang diberikan pada proses canai mengakibatkan butir yang terbentuk menjadi semakin halus atau berukuran kecil (fine grain). Pada gambar 10 terlihat dengan menggunakan metode canai double-side multi pass

reversible, maka ukuran butir yang dihasilkan akan lebih halus pada berbagai besaran

deformasi dibandingkan metode multi pass reversible. Selain itu, pada gambar 10 terlihat bahwa butir yang dihasilkan pada sampel setelah deformasi, memiliki ukuran lebih halus pada daerah tepi bagian permukaan. Hal ini dikarenakan regangan (strain) pada bagian dekat permukaan (tepi ketebalan) bernilai dua kali lebih besar dibandingkan pada bagian jauh dari permukaan (tengah ketebalan).

0 2 4 6 8 10 12 0 20 40 60 80 B es ar B u ti r (µ m) % DEFORMASI Multi Pass Reversible (µm) Double-Side Multi Pass Reversible (µm) 0 2 4 6 8 10 12 0 20 40 60 80 B es ar B u ti r (µ m) % DEFORMASI Multi Pass Reversi ble (µm) Double-Side Multi Pass Reversi ble(µm)

a

b

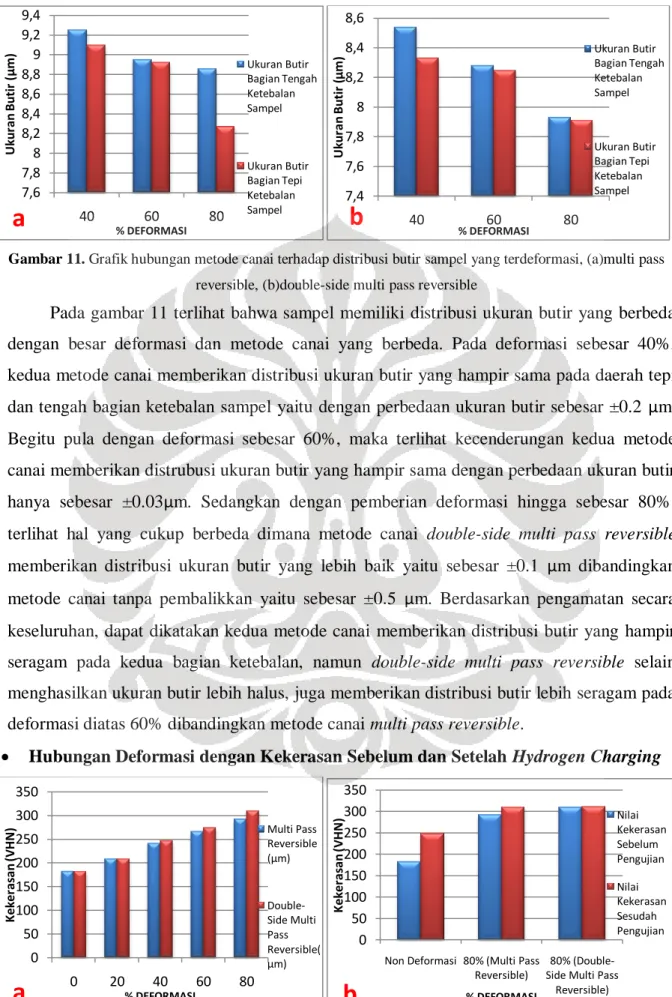

Hubungan Metode Canai dengan Distribusi Butir

Gambar 11. Grafik hubungan metode canai terhadap distribusi butir sampel yang terdeformasi, (a)multi pass

reversible, (b)double-side multi pass reversible

Pada gambar 11 terlihat bahwa sampel memiliki distribusi ukuran butir yang berbeda dengan besar deformasi dan metode canai yang berbeda. Pada deformasi sebesar 40%, kedua metode canai memberikan distribusi ukuran butir yang hampir sama pada daerah tepi dan tengah bagian ketebalan sampel yaitu dengan perbedaan ukuran butir sebesar ±0.2 µm. Begitu pula dengan deformasi sebesar 60%, maka terlihat kecenderungan kedua metode canai memberikan distrubusi ukuran butir yang hampir sama dengan perbedaan ukuran butir hanya sebesar ±0.03µm. Sedangkan dengan pemberian deformasi hingga sebesar 80%, terlihat hal yang cukup berbeda dimana metode canai double-side multi pass reversible memberikan distribusi ukuran butir yang lebih baik yaitu sebesar ±0.1 µm dibandingkan metode canai tanpa pembalikkan yaitu sebesar ±0.5 µm. Berdasarkan pengamatan secara keseluruhan, dapat dikatakan kedua metode canai memberikan distribusi butir yang hampir seragam pada kedua bagian ketebalan, namun double-side multi pass reversible selain menghasilkan ukuran butir lebih halus, juga memberikan distribusi butir lebih seragam pada deformasi diatas 60% dibandingkan metode canai multi pass reversible.

Hubungan Deformasi dengan Kekerasan Sebelum dan Setelah Hydrogen Charging 7,6 7,8 8 8,2 8,4 8,6 8,8 9 9,2 9,4 40 60 80 U ku ra n B u ti r (µ m) % DEFORMASI Ukuran Butir Bagian Tengah Ketebalan Sampel Ukuran Butir Bagian Tepi Ketebalan Sampel 7,4 7,6 7,8 8 8,2 8,4 8,6 40 60 80 U ku ra n B u ti r (µ m ) % DEFORMASI Ukuran Butir Bagian Tengah Ketebalan Sampel Ukuran Butir Bagian Tepi Ketebalan Sampel 0 50 100 150 200 250 300 350 0 20 40 60 80 K ek e ra sa n (V HN) % DEFORMASI Multi Pass Reversible (µm) Double-Side Multi Pass Reversible( µm) 0 50 100 150 200 250 300 350

Non Deformasi 80% (Multi Pass Reversible)

80% (Double-Side Multi Pass

Reversible) K ek e ra sa n (V HN) % DEFORMASI Nilai Kekerasan Sebelum Pengujian Nilai Kekerasan Sesudah Pengujian

a

b

a

b

Gambar 12. Hubungan kekerasan terhadap kekerasan (a) sebelum, (b) sesudah hydrogen charging Pada gambar 12(a), merupakan perbandingan antara pengaruh besar deformasi terhadap nilai kekerasan spesimen uji dengan perlakuan metode canai yang berbeda. Pada gambar, terlihat dengan semakin meningkatnya besaran deformasi canai, maka nilai kekerasan yang akan dihasilkan pada material semakin meningkat. Hal ini sejalan dengan menurunnya ukuran butir pada material seiring dengan meningkatnya besar deformasi yang diberikan. Pada gambar 12(a) dimana pengujian kekerasan dilakukan pada daerah ketebalan sampel, terlihat bahwa dengan semakin meningkatnya besaran deformasi canai, maka nilai kekerasan akan meningkat pada kedua metoda canai tersebut. Pada gambar tersebut terlihat kecenderungan material yang dilakukan proses pencanaian dengan metode canai double-side multi pass

reversible memiliki nilai kekerasan lebih tinggi dibandingkan metode canai multi pass reversible. Adapun, hasil dari kedua grafik tersebut relevan dengan ukuran butir yang telah

diukur pada pembahasan sebelumnya, dimana dengan menggunakan metode canai

double-side multi pass reversible, ukuran butir yang dihasilkan lebih halus dibandingkan metode

canai tanpa pembalikkan. Seperti contoh, dengan deformasi sebesar 40%, pengukuran kekerasan menunjukkan nilai sebesar 236.454 VHN pada bagian tengah ketebalan material dengan metoda canai double-side multi pass reversible, dimana nilai tersebut lebih besar dibandingkan material yang memiliki ukuran butir lebih kasar pada bagian uji yang sama dengan metode canai yang berbeda yaitu multi pass reversible (222.75 VHN).

Pada gambar 12(b) terlihat hubungan antara besar deformasi terhadap kekerasan setelah pengujian hydrogen charging yang mana menunjukkan terjadinya kenaikan nilai kekerasan pada ketiga sampel uji hydogen charging. Berdasarkan analisa literatur, dengan pemberian perlakuan hydrogen charging, maka sifat mekanik dari material tersebut seperti yield

strength, tensile strength, kekerasan, ataupun elongasi akan menurun[41]. Kenaikan nilai

kekerasan dari masing-masing sampel kemungkinan tidak terlalu dipengaruhi oleh proses difusi atom hidrogen (H) pada batas butir material melainkan dipengaruhi oleh terbentuknya

Hubungan Deformasi dengan YS Sebelum dan Setelah Hydrogen Charging

Gambar 13. Grafik hubungan deformasi dengan YS (a) sebelum, (b) sesudah hydrogen charging Pada gambar 13(a) terlihat dengan meningkatnya besaran deformasi, maka besar yield

strength (YS) pada sampel dengan kedua metode canai meningkat dimana dengan metode

canai double-side multi pass reversible, besar YS yang didapat lebih besar apabila dibandingkan dengan metode canai multi pass reversible. Hal ini sejalan dengan analisa literatur dan juga perbandingan terhadap pengujian kekerasan dimana dengan metode canai

double-side multi pass reversible, nilai kekerasan yang dihasilkan juga akan lebih tinggi. Pada

gambar 13(b) terlihat dengan pemberian perlakuan hydrogen charging terhadap sampel akan menurunkan nilai YS apabila dibandingkan dengan nilai YS sampel sebelum hydrogen

charging. Hal tersebut relevan dengan analisa literatur dimana dengan pemberian hydrogen charging umumnya akan menurunkan nilai YS, maupun % elongasi material. S. Zheng et al.

melakukan sebuah studi yang menyatakan dengan meningkatnya konsentrasi gas H2S pada

perlakuan hydrogen charging, maka akan penurunan kekuatan (relative strength loss) dan penurunan kemampuan berdeformasi plastik (relative plastic deformation loss) akan semakin besar pula[41]. Ketika kandungan hidrogen melewat batas kritis yang diperbolehkan pada suatu material, maka atom hidrogen tersebut akan memfasilitasi terjadinya pergerakan dislokasi pada material yang akhirnya mengakibatkan YS menurun. Akibat dari penurunan kemampuan berdeformasi plastik, maka besar persen elongasi juga akan menurun pada material yang telah mengalami perlakuan hydrogen charging.

0 100 200 300 400 500 600 700 800 0 20 40 60 80 Y ie ld St re n gt h ( M P a) % DEFORMASI Multi Pass Reversible Double-Side Multi Pass Reversible 0 100 200 300 400 500 600 700 800 0 80% (MP) 80% (DsMP) Y ie ld S tren gt h (M P a) % DEFORMASI Sebelum Charging Sesudah Charging

a

b

Hubungan Deformasi dengan Laju Korosi Sebelum dan Sesudah Hydrogen Charging

Gambar 14. Grafik hubungan deformasi terhadap laju korosi (a) sebelum, (b) sesudah hydrogen

charging

Pada gambar 14(a) terlihat pengaruh besar deformasi terhadap laju korosi material baja karbon rendah dengan metode canai yang berbeda. Pada grafik terlihat kecenderungan laju korosi kedua metode dimana dengan meningkatnya besar deformasi maka laju korosi semakin menurun. Laju korosi paling tinggi terdapat pada sampel yang tidak mengalami deformasi yaitu sebesar 3.97 mpy. Sedangkan laju korosi paling rendah ditemukan pada sampel yang mengalami deformasi canai sebesar 80%, dimana kedua metode canai memberikan hasil sebesar 1.98 mpy untuk metode multi pass reversible dan 1.99 untuk metode double-side. Hal ini sejalan dengan analisa literatur, dimana dengan semakin halus ukuran butir yang dimiliki oleh material, maka laju korosi akan menurun dikarenakan jumlah batas butir yang semakin banyak, dimana menyebabkan aktivitas elektron di sekitar batas butir semakin meningkat dan lapisan pasif pada baja karbon rendah lebih mudah terbentuk dibandingkan material dengan butir berukuran lebih kasar[30]. Pada gambar 14(b) terlihat dengan pemberian perlakuan metode canai sebesar 80% akan meningkatkan ketahanan korosi pada spesimen SS 400 setelah pemberian perlakuan hydrogen charging. C. Plennevaux et al. melakukan studi yang menyatakan dengan pemberian gas H2S pada

berbagai konsentrasi akan meningkatkan laju korosi sampel baja karbon rendah dengan medium pengujian polarisasi adalah acid water dengan pH 4.5[42]. Hal tersebut diakibatkan dengan pemberian hydrogen charging, maka reaksi katodik pada permukaan yang terekspos pada saat pengujian polarisasi akan meningkat sehingga laju korosi juga ikut meningkat.

0 1 2 3 4 5 0 20 40 60 80 La ju K o ro si (mp y) % DEFORMASI Laju Korosi (Multi Pass Reversible) Laju Korosi (Double-Side Multi Pass Reversible) 0 1 2 3 4 5 6 7 0 80% (MP) 80% (DsMP) La ju K o ro si (mp y) % DEFORMASI Laju Korosi Sebelum Charging Laju Korosi Sesudah Charging

a

b

KESIMPULAN

Dari hasil penelitian pengaruh metode canai hangat double-side multi pass reversible terhadap struktur mikro ferritic dan ketahanan korosi baja karbon rendah SS 400, dapat disimpulkan bahwa:

1. Dengan pemberian canai hangat melalui metode double-side multi pass reversible (DsMP) pada sampel SS 400 akan menghasilkan ukuran butir ferit lebih halus dan laju regangan lebih besar dibandingkan melalui metode canai multi pass reversible (MP). Melalui metode canai MP, sampel A (non deformasi) dan E (80%) memiliki ukuran butir 10.43 µm dan 8.85 µm, sedangkan melalui metode canai DsMP, sampel H (80%) menghasilkan penghalusan ukuran butir 10% lebih besar dibandingkan metode canai MP yaitu 7.92 µm.

2. Pada deformasi diatas 60%, metode canai hangat DsMP memberikan distribusi butir lebih seragam dibandingkan metode canai MP pada daerah tepi dan tengah bagian ketebalan sampel SS 400.

3. Kekerasan baja hasil canai hangat DsMP terlihat lebih besar dibandingkan melalui metode canai MP. Melalui metode canai MP, sampel A (non deformasi) memiliki nilai kekerasan 181.4 VHN dan YS 353 MPa, sedangkan sampel E (80%) memiliki nilai kekerasan 292 VHN dan YS 670 MPa, adapun melalui metode canai DsMP, sampel H (80%) memiliki nilai kekerasan 310 VHN dan YS 706 MPa.

4. Ketahanan penggetasan oleh hidrogen baja hasil canai hangat DsMP terlihat sedikit lebih besar dibandingkan metode canai MP. Melalui metode canai MP, kekerasan sampel J hanya meningkat sebesar 15 VHN dibandingkan sampel I (non deformasi) yang meningkat hingga 75VHN atau dengan kata lain terjadi peningkatan ketahanan penggetasan sekitar 80%. Sedangkan dengan metode canai DsMP, tidak terlihat perubahan kekerasan dimana dengan kata lain peningkatan ketahanan penggetasan 20% lebih besar dari metode canai MP.

5. Laju korosi baja karbon rendah hasil canai hangat melalui kedua metode akan menurun dengan meningkatnya besar deformasi yang diberikan akibat meningkatnya jumlah batas butir dan aktivitas elektron di sekitar batas butir yang mempercepat terbentuknya lapisan pasif. Melalui pemberian deformasi mencapai 80% melalui kedua metode canai (sampel E dan H), laju korosi dapat turun hingga 50% (2 mpy) dibandingkan laju korosi sampel A tanpa pemberian deformasi (4 mpy).

6. Melalui kedua metode canai (MP dan DsMP) terlihat sampel SS 400 mengalami perubahan laju korosi yang tidak signifikan setelah dilakukan proses hydrogen

charging dibandingkan pada sampel yang tidak mengalami deformasi canai. Pada

sampel I (non deformasi) perubahan laju korosi mencapai 2 mpy, sedangkan pada sampel J (80% MP) dan K (80% DsMP) perubahan laju korosi dibawah 1 mpy. Dengan kata lain ketahanan korosi akibat penggetasan oleh hidrogen meningkat hingga 50% setelah diberikan deformasi sebesar 80% dengan kedua metode canai. 7. Terdapat pengaruh ketebalan sampel (pelat) awal dan diameter roll mesin canai

dengan ketebalan akhir sampel setelah proses canai hangat, sehingga perlu diketahui ketebalan sampel (pelat) awal yang sesuai dengan besar diameter roll mesin canai agar didapatkan besar reduksi akhir sesuai dengan yang diinginkan.

KEPUSTAKAAN

[1]. Edwin Scott, Jr,. “ASA Materials Market Digest”, www.asa.net 2009, 1-6 .

[2]. William D. Callister, Jr., Materials Science and Engineering, An Introduction, 6th ed., John Wiley & Son, Inc., 2003.

[3]. R. Supardi, “Korosi dan Kegagalan yang Terjadi Pada Pengecatan Otomotif”, Balai Besar Penelitian dan Pengembangan Industri Logam dan Mesin, Departemen Perindustrian dan Perdagangan, Bandung, 2002.

[4]. D. A. Jones, Principles and Prevention of Corrosion, Macmillan Publishing Company, 1992.

[5]. B. Verlinden, J. Driver, Thermo-Mechanical Processing of Metallic Materials, Pergamon Materials Series, 2007.

[6]. I. Kozasu, Materials Science and Technology Vol.7 Constitution and Properties of

Steels Ed,. VCH., 1993, 184.

[7]. R. Riastuti, M. Pribadi, D. Priadi, E. S. Siradj, “Grain Size Refinement of Low

Carbon Steel Through Warm Rolling Technique”, 12th International Conference on Quality Research (QiR) ICSERA – Bali, 2011.

[8]. Lietai Yang, Techniques for Corrosion Monitoring, Woodhead Publishing in Materials, 2008.

[9]. P. D. Hodgson, M. R. Hickson, “Ultrafine Ferrite in Low Carbon Steel”, Scripta Materialia 40 (1999) 1179-1184.