BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT.PP. London Sumatra Indonesia, Tbk

PT.PP. London Sumatra Indonesia, Tbk, diawali dari perusahaan asing yang bergerak di bidang perkebunan. Perusahaan ini didirikan oleh Group Harrissons and Crossfield dari Inggris pada tahun 1906 dengan nama Harrissons

and Crossfield Plc (H&C). Perusahaan ini merupakan bekas hak Concessie

berdasarkan perjanjian Zelfbes Turn Tanah Jawa dengan beberapa perusahaaan Rubber Company Ltd yang disahkan dengan ketetapan Residen Sumatera Timur,

dalam kerangka konversi Undang-undang Pokok Agraria (UU No. 5 tahun 1906). Hak Concessie tersebut dikonversikan menjadi Undang-undang Hak Guna Usaha (UU HGU) yang ditegaskan dalam surat Menteri Agraria 1 Maret 1962 No. Ka.13/7/1962.

Berdasarkan Ketetapan Presiden Republik Indonesi No. 6 tahun 1964, Perusahaan ini berada dalam pengawasan pemerintah dengan nama PT.PP. Dwikora I dan II (1964-1968). Dalam suatu perjanjian pemerintah RI dengan Harrissons and Crossfield Plc. Sejumlah anak perusahaan perkebunan tersebut

Pada bulan November 1994, perusahaan ini dibeli oleh sebuah perusahaan Indonesia bernama PT.Pan London Sumatra Plantation (PPLS) senilai US$ 273 juta. PPLS dimiliki oleh Anry Pribadi dari Group Napan dan Ibrahim Risyad dari Risjadson. Tak lama kemudian, 25% saham Lonsum dialihkan kepada Happy Cheer Limited (HCL), 75% lainnya tetap dipegang oleh oleh PPLS.

Di awal berdirinya, perusahaan mendiversifikasikan tanamannya menjadi tanaman karet, teh dan kakao. Di awal Indonesia merdeka Lonsum lebih memfokuskan usahanya kepada tanaman karet, yang kemudian dirubah menjadi kelapa sawit di era 1980. Pada akhir dekade ini, kelapa sawit menggantikan karet sebagai komoditas utama Perseroan.

PT.PP. London Sumatra Indonesia, Tbk (Lonsum) memiliki sebelas perkebunan (kelapa sawit dan karet) di Sumatera Selatan, satu perkebunan karet di Sulawesi Selatan, satu perkebunan kelapa sawit di Kalimantan Timur dan dua perkebunan (coklat, kopi dan teh) di Jawa. Pada akhir tahun 1997, PT.PP. London Sumatra Indonesia, Tbk mengelola perkebunan perkebunan seluas 45.477 hektar di Sumatera Utara, Jawa dan Sulawesi. Luas total perkebunannya pada tahun 2000 diproyeksikan sebesar 205.000 hektar.

Dalam menjalankan usahannya, PT.PP. London Sumatra Indonesia, Tbk mendirikan beberapa pabrik dan kebun (estate) yang disebar dibeberapa wilayah Indonesia terutama di pulau Sumatera. Dibawah ini adalah pabrik-pabrik yang telah berdiri :

1. Sumatera Utara, antara lain :

a. TOM (Turangi Oil Mill) dengan kapasitas 50 ton/jam

b. Begerpang POM (Palm Oil Mill) dengan kapasitas 50 ton/jam c. Dolok PalmOil Mill dengan kapasitas 45 ton/jam

d. Gunung Melayu POM dengan kapasitas 30 ton/jam e. Sei Rumbia pabrik karet

2. Sumatera Selatan, antara lain :

a. Sei Lakitan POM dengan kapasitas 60 ton/jam b. Belani Elok POM dengan kapasitas 60 ton/jam c. Artha Kencana POM dengan kapasitas 20 ton/jam d. Tirta Agung POM dengan kapsitas 45 ton/jam e. Gunung Bais POM dengan kapasitas 10 ton/jam f. Terawas POM dengan kapasitas 20 ton/jam g. Cengal Crumb Rubber Factory

3. Diluar dari daerah Sumatera ada beberapa, diantaranya : a. Kertasari (Jawa Barat) dengan komoditi teh

a. Pahu Makmur POM 45 Ton/jam

2.2. Sejarah Begerpang POM

Begerpang Palm Oil Mill di bangun pada tahun 2001 dan pertama kali beroperasi pada tanggal 09 Juli 2003 dengan kapasitas olah 45 ton/jam dan tingkat Extraction/Rendemen Oil 24,5 % dan Kernel 6 %.

Begerpang Palm Oil Mill dibangun untuk memenuhi penampungan dan pengolahan FFB (Fresh Fruit Bunch) dari Begerpang Estate, Sei Merah Estate dan Rambong Sialang Estate, di mana sebelumnya FFB dari ketiga estate ini dikirimkan dan diolah di Rambong Sialang Palm Oil Mill. Namun berhubung crop (hasil panen) FFB dari ketiga Estate ini semakin bertambah seiring dengan bertambahnya umur tanaman sawit tersebut dan Rambong Sialang Oil Mill yang memiliki kapasitas olah 20 Ton/jam dinilai tidak mampu lagi untuk menampung dan mengolah FFB dari ketiga Estate tersebut, maka dengan pertimbangan sisi ekonominya perusahaan menutup Rambong Sialang Palm Oil Mill dan membangun Begerpang Palm Oill dengan kapasitas olah 50 Ton/jam.

2.3. Ruang Lingkup Bidang Usaha

Produk dari pada perusahaan ini adalah minyak kelapa sawit yang disebut dengan Crude Palm Oil (CPO) dan kernel. Sementara untuk penanganan limbah, perusahaan melakukan panampungan terhadap limbah cair dan memberikan senyawa penetralisir yaitu bakteri.

2.4. Lokasi Perusahaan

Lokasi perusahaan PT.PP. London Sumatra Indonesia, Tbk, Begerpang Palm Oil Mill terletak di desa Batu Lokong kecamatan Galang Kabupaten Deli Serdang Tanjung Morawa – Sumatera Utara dan berjarak 35 Km dari kota Medan.

2.5. Daerah Pemasaran

Produk yang dihasilkan PT.PP. London Sumatra Indonesia, Tbk, Begerpang Palm Oil Mill yaitu berupa CPO dan Kernel dipasarkan masih berada dalam ruang lingkup dalam negri. Banyaknya persaingan antara penghasil CPO dan Kernel di Indonesia, sehingga PT.PP. London Sumatra Indonesia, Tbk, Begerpang Palm Oil Mill memanfaatkan secara maksimal daerah Sumatera Utara untuk daerah pemasaran dan beberapa daerah di Pekanbaru.

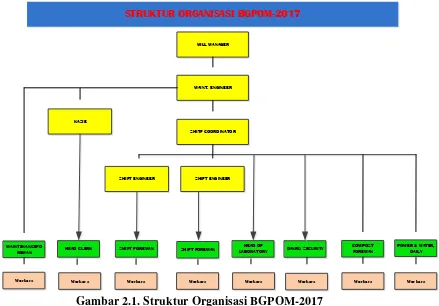

2.6. Organisasi dan Manajemen 2.6.1. Struktur Organisasi BG POM

yang jelas dan terperinci tentang hubungan-hubungan, wewenang pemerintah, dan kerja sama diantara departemen, bagian-bagian, posisi-posisi, atau orang-orang yang menggerakkan organisasi untuk mencapai tujuan yang telah ditetapkan.

Dalam mencapai tujuannya PT.PP. London Sumatra Indonesia, Tbk, menetapkan struktur organisasi staf dan fungsional, dimana wewenang dari puncak pimpinan dilimpahkan kepada satuan organisasi dibawahnya dalam bidang pekerjaan tertentu

Begerpang POM merupakan salah satu cabang dari PT.PP. London Sumatra Indonesia, Tbk, yang berpusat dikota Medan. Kendali operasi dilaksanakan dari pusat dan dewan redaksi yang berkedudukan di Medan- Sumatera Utara.

Workers Workers Workers Workers Workers Workers Workers Workers

STRUKTUR ORGANISASI BGPOM-2017

HEAD CLERK SHIFT FOREMAN SHIFT FOREMAN LABORATORYHEAD OF

2.6.2. Pembagian Tugas dan Tanggung Jawab

Setiap perusahaan harus memiliki sejumlah orang-orang yang tepat untuk mengelola dan menjalankan seluruh aktivitas perusahaan demi tercapainya visi dan misi perusahaan, demikian juga pada PT.PP. London Sumatra Indonesia, Tbk, Begerpang POM. Secara garis besar, fungsi atau bagian yang terdapat pada struktur organisasi memiliki tugas atau tanggung adalah sebagai berikut :

1. Mill Manager

Mill Manager bertanggung jawab kepada AME dan bertugas untuk:

a. Mengadakan pertemuan dengan staf mengenai pelaksanaan hasil kerja. b. Membawahi seluruh staf, pegawai dan karyawan.

2. Maintenance Engineer

Maintenance Engineer bertanggung jawab kepada Mill Manager. Tugas dari

Maintenance Engineer adalah :

a. Bertanggung jawab terhadap perawatan dan perbaikan mesin pengolahan. b. Membuat daftar permintaan barang-barang atau spare part di pabrik. c. Membimbing dan membina bawahan.

3. Shift Coordinator

Shift Coordinator bertanggung jawab kepada Mill Manager dan bertugas

untuk:

a. Membantu Mill Manager dalam melaksanakan tugasnya.

b. Membawahi shift Engineer I, shift Engineer II, office Clerk, Head of lab, dan Daliy Foreman.

4. Kasie

a. Mengelola, mengkoordinasikan dan memastikan sistem dan prosedur pencatatan akuntasi dan administrasi dilaksanakan sesuai dengan kebijakan perusahaan dan data entry yang dilakukan secara rutin setiap hari

b. Melaksanakan verifikasi terhadap semua transaksi akuntasi serta validasi atas General Ledger (GL) account yang terjadi

c. Melakukan proses persiapan laporan tutup buku selesai sesuai dengan jadwal yang ditetapkan

d. Memonitoring dan pendokumentasian lokasi Fixed Asset di masing-masing BA dan melaporkan nya ke Asset Admin

5. Shift Engineer

Shift Engineer bertanggung jawab kepada Mill Manager. Shift Engineer

bertugas untuk:

a. Mempertanggungjawabkan kegiatan operasional pabrik.

b. Melakukan pengawasan penerimaan buah, kualitas, kwantitas loose (kehilangan dalam pengolahan hasil produksi).

c. Membimbing dam membina bawahan. 6. Maintenance Foreman

b. Bertanggungjawab atas penggunaan suku cadang dan biaya-biaya yang terjadi sehubungan dengan pelaksanaan kegiatan maintenance repair

c. Mengadakan pengecekan langsung bekerjanya dan kondisi semua peraltan pabrik

d. Menyusun jadwal pemeliharaan peralatan-peralatan pabrik agar tidak menghambat jalannya proses produksi

7. Shift Foreman

a. Mengkoordinir semua aktifitas karyawan pabrik (sesuai dengan bidangnya).

b. Sebagai wakil shif engineer dan maintenance engineer memberikan instruksi kepada bawahan.

c. Memberi laporan harian kepada shift engineer tentang proses pengolahan. 8. Head Clerk

a. Membuat daftar karyawan serta pekerjaan dan jadwal kerjanya. b. Membuat data keuangan pabrik.

c. Mencatat semua input dan output dari pabrik. d. Membuat program kerja tahunan

e. Membuat Monthy production Report Apendix,Monthy production Report for SPM,KPI

f. Membuat cash flow 9. Compost Foreman

Compost Foreman bertanggung jawab kepada Mill Manager dan memiliki

a. Menanggungjawabi pengolahan kompos. b. Membimbing bawahan.

10. Head Laboratory

a. Mengetahui kualitas CPO dan kernel

b. Mengetahui persentase oil loses dan kernel loses c. Mengetahui kesadahan air pada water treatment plant.

d. Memberikan laporan kepada bagian produksi apabila ketiga point diatas tidak sesuai dengan target.

e. Melaporkan hasil analisa pada Mill Manager

f. Mencatat absensi personil laboraturium,limbah dan dispach 11. Head Security

a. Memantau kondisi keamanan pabrik

b. Memeriksa setiap orang yang memasuki pabrik

c. Memeriksa kondisi truk CPO, kernel, TBS saat pemuatan dan pembongkaran

d. Melaporkan kepada atasannya apabila ada kondisi yang tidak aman e. Mengkondisikan areal kerja dalam keadaan aman,bersih dan rapi

2.6.3. Jumlah Tenaga Kerja dan Jam kerja

perusahaan. Jumlah tenaga kerja yang terdapat pada PT.PP. London Sumatera Indonesia, Tbk Begerpang POM adalah sebagai berikut:

a. Manager : 1 orang

b. Staf : 4 orang

c. Daily rate personal : 45 orang d. Monthly rate personal : 82 orang e. Pekerja harian lepas : 12 orang

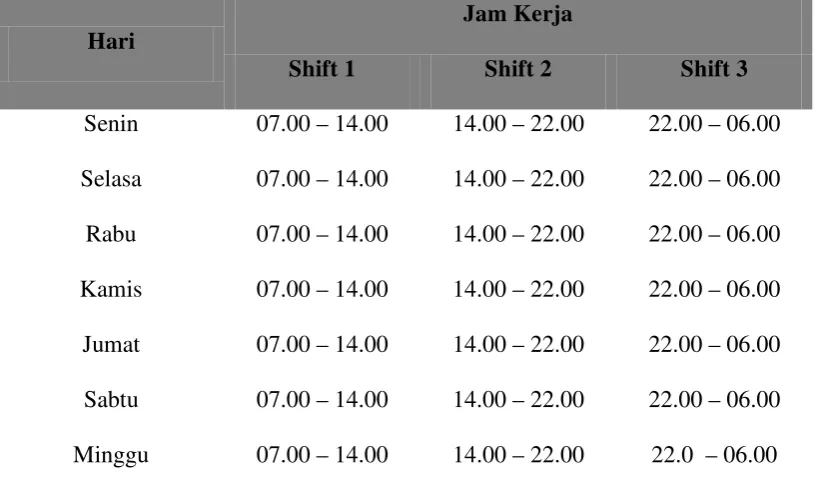

Jam kerja yang tedapat pada perusahaan ini dibagi atas tiga bagian yaitu

1. Waktu Kerja Security

Jadwal kerja security di Begerpang POM adalah sebagai berikut :

Tabel 2.1. Waktu Kerja Security

Hari

Jam Kerja

Shift 1 Shift 2 Shift 3

2. Waktu Kerja Proses

Waktu kerja proses di Begerpang POM tergantung pada ketersediaan bahan baku tandan buah segar, sisa tandan buah segar sehari sebelumnya, dan program pemeliharaan pabrik.

3. Waktu Kerja Kantor

Jadwal kerja kantor di Begerpang POM adalah sebagai berikut :

Tabel 2.2. Waktu Kerja Kantor

Jam Kerja Kantor (WIB) Keterangan

07.00 – 09.30 Kerja

09.30 – 10.00 Istirahat

10.00 – 14.30 Kerja

2.7. Proses Produksi

2.7.1.Stasiun Penerimaan Buah

Stasiun penerimaan buah bertujuan untuk merekam jumlah FFB (Fresh Fruit Bunches) yang diterima di pabrik, memeriksa kualitas buah yang diterima

pabrik, mengurangi ukuran tandan sebelum direbus dan menampung sementara buah yang diterima di pabrik. Stasiun penerimaan buah terdiri dari;

1. Jembatan Timbang (Weight Bridge Station)

pabrik dan hasil kontrol untuk mendapatkan rendemen dan kapasitas pabrik. Stasiun ini berukuran 8 x 2.5 meter dengan kapasitas maksimum 40 ton. Pengukurannya memakai sistem elektronik sehingga mampu menghasilkan output angka dimonitor pengendali. Jumlah jembatan timbang yang ada

sebanyak 2 unit.

Cara untuk menghitung netto untuk CPO dan FFB adalah

Netto = Bruto – Tarra,

dimana, Netto : Berat bersih (Berat CPO, FFB dan Kernel)

Bruto : Berat kotor (Berat truk + FFB/CPO)

Tarra : Berat truk kosong

2. Sortasi dan Loading Ramp

Kualitas TBS adalah suatu ukuran mutu yang sangat penting karena mempengaruhi dari proses ekstraksi minyak (ekstraksi minyak dan kehilangan) dan mutu dari hasil minyak. Prosedur sortasi TBS memberikan suatu pencapaian dari mutu TBS yang diterima di pabrik. Hal ini juga menjadi suatu tolak ukur kepada management kebun untuk menjaga standar panen mereka.

panen dari kebun harus diatur sehingga semua panen dapat di sortasi. Loading ramp merupakan tempat penampungan TBS untuk beberapa saat

sambil menunggu waktu untuk menuju kebagian awal dari pengolahan. Tahap penerimaan buah ini harus secepat mungkin untuk meminimalkan kemungkinan terjadi proses degradasi perubahan minyak.

3. Bunch Splitter

Bunch Splitter adalah suatu alat yang berfungsi melubangi buah yang dibawa oleh conveyor agar mengurangi waktu perebusan sekitar 10 menit dari waktu sebelumnya saat tidak menggunakan alat ini. Lubang yang dibuat berfungsi agar uap dapat masuk ke dalam buah dengan mudah sehingga buah dapat matang seluruhnya dengan efisiensi waktu yang singkat. TBS digelindingan kan dari atas menuju Lori (wadah penampungan) dengan melintasi blunch splitter terlebih dahulu.

Spesifikasi nya adalah sebagai berikut:

• Merk : YKL ENGINEERING SDN BHD

• Serial Number : 3839

• Rpm : 80

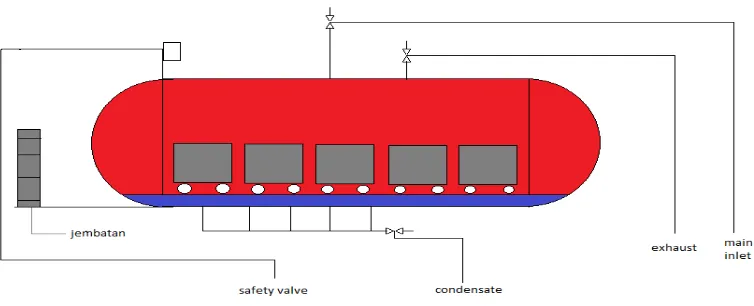

2.7.2. Stasiun Perebusan (Sterilization)

janjangannya, melunakkan daging buah agar mudah diekstrak minyaknya dan prekondisi biji sehingga mudah dipecah di stasiun inti.

1. Sistem Perebusan

Proses dilakukan dalam suatu tabung Sterilizer berbentuk silinder dengan steam. Pada stasiun ini terdapat dua unit Sterilizer dengan kapasitas

masing-masing Sterilizer 5 lori. Setiap lori memiliki kapasitas 10 ton TBS. Proses sterilisasi dilakukan dengan menggunakan sistem 3 peaks (perebusan 3 puncak). Peak yang dimaksud yakni pengaturan peningkatan tekanan yang mulai yaitu 1.2 bar, 2.3 bar, hingga 3 bar. Pada tekanan 3 bar dengan waktu perebusan normal selama 90 menit. Waktu perebusan yang digunakan dapat disesuaikan dengan kondisi buah yang ada.

Dengan proses perebusan yang baik akan diperoleh 6 keuntungan yaitu : 1. Melunakkan berondolan agar lepas dari janjangan untuk mempermudah

proses penebahan.

2. Memberhentikan proses peningkatan ALB.

3. Mengeluarkan air dari berondolan untuk proses digestion dan Pressing. 4. Merubah komposisi kimia komponen mesocarp agar mudah pada proses

digestion dan klarifikasi.

5. Melunakkan mesocarp agar proses digestion menjadi cepat. 6. Prekondisi terhadap Nut untuk efisiensi pemecah biji.

Bagian-bagian Sterilizer terdiri dari safety valve (katup pengaman), Pressure gauge, pipa exhaust Steam, pipa inlet Steam, by pass pipa

kedalam Sterilizer melalui pipa inlet Steam dan keluar melalui pipa Steam exhaust. Safety valve mengatur tekanan Steam didalam Sterilizer dengan pengaturan tekanan maksimal 3 bar. Jika tekanan uap didalam Steam melebihi pengaturan 3 bar, maka safety valve akan terbuka dan mengeluarkan Steam dengan tujuan menurunkan tekanan. Air condensate rebusan TBS dikeluarkan melalui pipa condensate menuju ke bak blow down.

Gambar 2.2. Arah aliran masuk dan keluar Steam pada Sterilizer

Sumber : PT.PP. London Sumatra Indonesia, Tbk

2.7.3. Stasiun Penebah (Threshing)

Stasiun penebah bertujuan untuk memisahkan berondolan dari janjangannya semaksimal mungkin. Buah yang sudah masak dimasukkan ke dalam Tippler. Tippler ini berfungsi untuk mengeluarkan tandan buah sawit yang telah direbus dengan cara memutar lori 3600 ke bak Hopper yang menampung buah sawit. Kemudian buah akan dipindahkan dari Hopper menuju Thresher dengan menggunakan conveyor. Selanjutnya dengan mesin Thresher melepaskan berondolan dari janjangan dengan cara diputar dengan putaran 26 rpm dan dibanting berulang – ulang Thresher ini dilengkapi dengan batang – batang besi yang memanjang sepanjang Thresher. Berondolan yang sudah lepas ( losses fruit ) kemudian dibawa oleh first Thresher bottom conveyor menuju losse fruit conveyor.

2.7.4. Stasiun Kempa (Pressing)

Kemudian dengan Screw Press ,buah ditekan dengan prinsip putaran ulir yang berhimpitan agar minyak keluar dari buah yang sudah dicacah sebelumnya.

2.7.5. Stasiun Klarifikasi (ClarifiCation)

Stasiun klarifikasi bertujuan untuk memisahkan minyak dan sludge, mengurangi kadar kotoran dan kadar air dalam minyak sampai batas-batas yang diizinkan, dan mengambil kembali minyak yang terperangkap dalam sludge sehingga angka kehilangan minyak dalam sludge dapat seminimal mungkin. Oil Gutter merupakan tempat penyaluran minyak kasar yang berasal dari digester

kemudian dialirkan ke Sand trap Tank untuk diendapkan. Sand Trap Tank berfungsi untuk mengendapkan pasir dan kotoran kasar lainnya dari proses Pressing sebelum diperoses dibagian stasiun pemurnian. Setelah melewati proses

Sand trap Tank selanjutnya CPO akan masuk ke Vibrating screen. Tujuan dari

sementara yang telah diproses dari Vibrating screen dan juga mengendapkan pasir dari CPO yang tersisa akan ditampung di DCO Tank yang dilengkapi dengan tiga ruangan yang dibatasi oleh sekat, kran air, termometer, dan pompa untuk memompa Crude Oil dari DCO Tank ke Distribution Tank. Suhu di dalam DCO Tank adalah berkisar antara 95 oC - 98 oC dan di dalam DCO terjadi proses penampungan CPO sekaligus pengendapan pasir yang tersisa. Sesudah dilakukan pengendapan maka akan didapat Crude Oil yang lebih bersih yang kemudian dipompakan ke Distribution Tank dengan menggunakan pompa elektromotor.

Minyak yang telah dipompa kemudian dibagi ke dua unit Oil Clarifier Tank melalui Distribution Tank. Sedangkan campuran pasir, air, serat, emulsi, dan

minyak akan ditampung di Clarifier Tank. Dan minyak akan ditampung pada Clean Oil Tank dan akan dialirkan dengan pompa menuju Oil Purifier untuk

2.7.6. Pemisahan dan Penampungan Limbah Cair

Hasil dari produksi CPO akan meninggalkan limbah cair yang disebut Sludge. Sludge akan disaring dengan prinsip getaran sehingga sludge dan kotoran

akan tersaring dengan Vibrating sludge. Di Vibrating sludge saringan yang di pakai hanya satu buah yaitu saringan yang berukuran 30 mesh. Kotoran dari Vibrating sludge ini akan di buang ke sludge pit. Sedangkan hasil bersih dari

Vibrating sludge ke Sand Cyclone untuk di proses lebih lanjut. Untuk

penyimpanan sementara antara sludge dan pengendapan pasir dilakukan di Sludge Tank.

Sedangkan hasil bersih penyaringan dari Vibrating sludge akan di pisah lagi antara kotoran halus dan sludge yang tidak tersaring di Vibrating sludge. Prinsip dari Sand Cyclone yaitu campuran antara kotoran halus dan Crude Oil akan di pisah dengan membuat pusaran di mana pasir yang memiliki berat jenis yang lebih besar akan turun ke bawah sedangkan Crude Oil yang memiliki berat jenis yang kecil akan di pompakan langsung menuju balance Tank dan akan disalurkan secara seimbang hasil dari Sand Cyclone menuju sludge Centrifuge.

Sludge Centrifuge berfungsi untuk memisahkan Crude Oil dari Sludge.

2.7.7. Stasiun Inti (Kernel)

Stasiun inti bertujuan untuk memisahkan biji dan serabutnya, memecah biji dengan seminimal mungkin inti yang pecah, memisahkan inti dari cangkangnya, serta mengeringkan inti agar dicapai standar produksi yang baik. Tahap awal akan dilakukan di Cake Breaker Conveyor yang terdiri dari satu talang yang mempunyai dinding rangkap. Ditengah talang terdapat As Screw yang mempunyai pisau-pisau pemecah (screw blade). Didalam conveyor, Press cake diaduk-aduk sehingga ampas yang lebih ringan akan mudah dipisahkan dari biji. Cake Breaker Conveyor berfungsi untuk: a) menghantar ampas dan biji dari Press

menuju Nut Hopper. Nut Hopper berfungsi sebagai tempat penyimpanan sementara Nut yang akan di (pemecahan Nut). Peralatan ripple mill berfungsi untuk memecahkan Nut. Nut akan masuk kedalam tabung ripple mill sehingga shell (cangkang) dengan kernel akan memisah. Dalam ripple mill terdapat rotor

tube yang berputar dan ripple plate yang bergerigi yang berfungsi untuk memecahkan Nut.

Sedangkan alat untuk memisahkan kernel dari shelldigunakan First Winnowing System. Shell yang merupakan partikel ringan akan ditarik ke First

Winnowing Cyclone dengan menggunakan Winnowing fan. Dari first shell

Winnowing Cyclone, shell tersebut kemudian ditransfer oleh fuel conveyor

menuju Boiler sebagai bahan bakar. Sedangkan cracked mixture yang belum bisa dipisahkan di first Winnowing system yang merupakan partikel sedang menuju ke second Winnowing system.

Proses selanjutnya, craked mixture yang tidak dapat terpisah oleh frist Winnowing akan dipisahkan oleh second Winnowing system. Pada pemisahan ini,

partikel yang di angkut dengan Winnowing fan adalah partikel shell yang ringan.

Proses selanjutnya, craked mixture yang tidak dapat terpisah oleh second Winnowing akan dipisahkan oleh third Winnowing system. Pada pemisahan ini,

menghasilkan kernel dengan kualitas yang baik sesuai dengan target. Fungsi lain Steam disini adalah agar kernel tidak berjamur karena udara yang lembab. Tahap

akhir maka kernel akan disimpan di Kernel bulking sebelum dikirim ke konsumen.

2.8. Tatacara Pengumpulan TBS dan Pengangkutan ke Pabrik

Sebagai perusahaan penghasil Crude Palm Oil (CPO) yang memiliki kebun sebagai sumber bahan baku, maka perusahaan membuat sistem yang mengatur bagian transportasi, bagian panen dan bagian pengolahan setiap divisi kebun. Proses panen dilakukan di area pasar panen kebun dan TBS yang dipanen akan dikumpulkan dibeberapa titik pengumpulan yang selanjutnya akan disatukan kembali dengan menggunakan traktor penumpuk di Titik Pengumpulan Hasil (TPH). Kemudian dari pihak transportasi akan mengirim beberapa truk pengangkut ke divisi kebun yang telah dipanen. Sebelum truk memasuki kawasan kebun,maka terlebih dahulu melapor ke pihak divisi untuk menjemput helper dan selanjutnya berangkat menuju area panen. Setiap truk akan berkeliling di area panen tersebut dan mengunjungi beberapa TPH sampai truk diisi penuh dengan TBS sesuai kapasitas dan kembali ke pabrik.

TM LONDON SUMATERA

ESTATE PIHAK KEBUN DIVISI VI KEBUN (AREA PANEN) PABRIK