1

Politeknik Manufaktur Astra

p-ISSN 2085-8507

e-ISSN 2722-3280

TECHNOLOGIC

VOLUME 11 NOMOR 2 | DESEMBER 2020

POLITEKNIK MANUFAKTUR ASTRA

Jl. Gaya Motor Raya No. 8 Sunter II Jakarta Utara 14330

Telp. 021 651 9555, Fax. 021 651 9821

www.polman.astra.ac.id

i

Politeknik Manufaktur Astra

DEWAN REDAKSI

Technologic

Ketua Editor:

Dr. Setia Abikusna, S.T., M.T.

Dewan Editor:

Lin Prasetyani, S.T., M.T.

Rida Indah Fariani, S.Si., M.T.I

Yohanes Tri Joko Wibowo, S.T., M.T.

Mitra Bestari:

Abdi Suryadinata Telaga, Ph.D.

(Politeknik Manufaktur Astra)

Dr. Eng. Agung Premono, S.T., M.T. (Universitas Negeri Jakarta)

Harki Apri Yanto, Ph.D.

(Politeknik Manufaktur Astra)

Dr. Ir. Lukas, MAI, CISA, IPM

(Universitas Katolik Indonesia Atma Jaya)

Dr. Sirajuddin, S.T., M.T.

(Universitas Sultan Ageng Tirtayasa)

Dr. Eng. Syahril Ardi, S.T., M.T.

(Politeknik Manufaktur Astra)

Dr. Eng. Tresna Dewi, S.T., M.Eng

(Politeknik Negeri Sriwijaya)

Administrasi:

Asri Aisyah, A.md.

Kristina Hutajulu, A.md.

Kantor Editor:

Politeknik Manufaktur Astra

Jl. Gaya Motor Raya No. 8 Sunter II Jakarta Utara 14330

Telp. 021 651 9555, Fax. 021 651 9821

www.polman.astra.ac.id

ii

Politeknik Manufaktur Astra

EDITORIAL

Pembaca yang budiman,

Puji syukur kita dapat berjumpa kembali dengan Technologic Volume 11 No. 2, Edisi

Desember 2020.

Pembaca, Jurnal Technologic Edisi Desember 2020 kali ini berisi 12 manuskrip.

Atas nama Redaksi dan Editor, di tengah pandemi covid-19 yang masih belum usai, kami

do’akan semoga dalam keadaan sehat selalu, dan kami haturkan terima kasih atas

kepercayaan para peneliti dan pembaca, serta selamat menikmati dan mengambil

manfaat dari terbitan Jurnal Technologic kali ini.

iii

Politeknik Manufaktur Astra

DAFTAR ISI

ANALISA PENYEBAB TERJADINYA CACAT PECAH PADA PARTINNER TUBE Ø30MM

MENGGUNAKAN METODE DMAIC DI PT. KAYABA INDONESIA

1

Nursim, Rifqi Arif Andriawan

MEMPERCEPAT PROSES DAN MENINGKATKAN SAFETY PEMASANGAN RODA DENGAN SST

LITTLE HELPER DI BENGKEL AUTO 2000 XXX

8

Setia Abikusna, R. Achmad Haryadi

MENGURANGI WAKTU PENGERJAAN AUTOLUBE PC2000-8 DENGAN GREASE CLOGGING

DETECTOR DI PT. UT DAERAH BENGALON-SANGKULIRANG

13

Vuko A.T Manurung, Wenang Trirahardjo, Bulan Ichwan

MENINGKATKAN ACHIEVEMENT RATE PENCARIAN PARTBOOK DENGAN METODE 8 STEPS DI

PART & SERVICE DIVISION PT UNITED TRACTORS PANDU ENGINEERING

19

Nensi Yuselin, Rahmah Putri Widianti

PERENCANAAN PLTS PADA ROOF TOP GEDUNG FAKULTAS TEKNIK UNIVERSITAS

MUHAMMADIYAH JAKARTA DENGAN MENGGUNAKAN SIMULASI PROGRAM PV*SOL

26

Prian Gagani Chamdareno, Adimas Fajar Priyo Sasongko, Budiyanto

MENURUNKAN MANUAL TIME PADA MANPOWER 5 UNTUK MENURUNKAN CYCLE TIME DI

LINE ASDL 08 DENGAN CARA MODIFIKASI MESIN INSTALL SCREW HOUSING MANUAL

MENJADI SEMI AUTO DI PT AISIN INDONESIA

32

Wahyudi, Muhammad Fariz Naufal

ANALISIS GAGAL LEAK TEST PADA PRODUK CYLINDER HEAD TYPE-A HASIL PROSES LOW

PRESSURE DIE CASTING DENGAN MATERIAL AC4B DI PT. X

39

Wahyudi, Slameto Wiryolukito

PERANCANGAN HUKUM KENDALI TERBANG LINEAR PESAWAT LSA PADA MATRA

LONGITUDINAL

46

Prasetyo Ardi Probo Suseno , Ardian Rizaldi, Try Kusuma Wardana, Novita Atmasari, Yusuf Giri Wijaya, Fuad Surastyo Pranoto

PROTOTYPE ONLINE MONITORING DAN AKUISISI DATA GARDU UNTUK MENGHILANGKAN

PROSES PATROLI GERBANG TOL

51

Eka Samsul Ma’arif, Maulana Firsyah Fatahillah

PERANCANGAN AWAL FLIGHT TEST INSTRUMENTATION (FTI) UNTUK PESAWAT TERBANG

TANPA AWAK DI PUSTEKBANG LAPAN

58

iv

Politeknik Manufaktur Astra

MONITORING KWH BERBASIS SYMPTOM MANAGEMENT DAN IOT UNTUK PENGHEMATAN

LISTRIK PABRIK X

64

Yani Koerniawan, Ivan Kharisman, Helena Ledyana Saurma Silalahi

PEMBUATAN APLIKASI PEMBELAJARAN PRAKTIKUM PLC SECARA DARING MENGGUNAKAN

PLC OMRON CP1E UNTUK MENGHADAPI PANDEMI COVID-19

71

39

Politeknik Manufaktur Astra

ANALISIS GAGAL LEAK TEST PADA PRODUK CYLINDER HEAD

TYPE-A HASIL PROSES LOW PRESSURE DIE CASTING DENGAN

MATERIAL AC4B DI PT. X

Wahyudi

1, Slameto Wiryolukito

2Program Studi Magister Ilmu dan Teknik Material, Fakultas Teknik Mesin, Institut Teknologi Bandung, Jalan Ganesha No.10 Lb. Siliwangi Kecamatan Coblong, Bandung, 40132, Indonesia

E-mail : [email protected], [email protected]2

Abstrak--Keadaan yang sedang terjadi pada seksi LPDC di PT. X adalah banyaknya cacat pada produk

hasil casting sesuai data cacat pada bulan Januari-Juni 2018 yaitu persentase total cacat tertinggi sebesar 20.64% pada seksi LPDC In Plant dan Next Process di bulan April 2018. Jenis cacat tertinggi pada seksi LPDC

In Plant adalah Misrun dinding chain sebesar 3.48% dan pada LPDC Next Process adalah gagal leak test sebesar

4.93%. Hal ini sangat merugikan perusahaan baik dalam biaya produksi yang meningkat dan waktu produksi yang lama. Karakterisasi yang dilakukan pada penelitian ini adalah pengujian leak lest, radiografi (x-ray),

optical emission spectroscopy, penetrant, metalografi, SEM, dan uji EDS. Berdasarkan hasil dari karakterisasi

yang diperoleh, menunjukkan bahwa produk gagal leak test mengalami cacat internal yaitu shrinkage porosity. Berdasarkan hasil analisis fenomena cacat shrinkage porosity tersebut disebabkan oleh adanya inklusi oksida aluminium yang terbawa ke dalam produk Cylinder Head Type-A yang menjadi inisiasi terbentuknya shrinkage

porosity. Terdapatnya oksida aluminium pada produk Cylinder Head Type-A disebabkan oleh waktu transfer molten dari melting furnace yang relatif lama dan jarak auto carrier yang relatif tinggi sehingga turut

mempengaruhi waktu pouring ke holding furnace.

Kata Kunci: Cylinder Head, Low pressure die casting, leak test, shrinkage porosity, oksida.

I. PENDAHULUAN

Cylinder Head Type-A adalah salah satu produk yang dituntut untuk diproduksi masal, cepat dan berkualitas. Cylinder Head adalah salah satu komponen pada mesin sepeda motor yang berfungsi untuk menahan tekanan pembakaran, mengendalikan panas (dengan sistem pendinginan), tempat duduknya mekanisme valve intake/exhaust dan mekanisme injeksi bahan bakar. Cylinder Head Type-A dibuat dari material AC4B standar JIS H-5202 yang diproduksi dengan proses low pressure die casting. Proses ini terus mengembangkan kinerja proses agar didapat kualitas produk yang baik serta waktu dan biaya yang efisien.

Keadaan yang sedang terjadi pada industri pengecoran adalah banyaknya cacat pada produk hasil coran. Hal ini dapat dibuktikan dengan data cacat pada bulan Januari-Juni 2018 di PT. X yaitu persentase total keseluruhan cacat tertinggi sebesar 20.64% pada seksi LPDC In Plant dan Next Process di bulan April 2018. Jenis cacat tertinggi pada seksi LPDC In Plant adalah misrun dinding chain sebesar 3.48% dan pada LPDC Next Process adalah bocor “leak test” sebesar 4.93%. Hal ini sangat merugikan perusahaan baik dalam biaya produksi yang menjadi meningkat dan waktu produksi yang semakin lama (Sumber PT. X, 2018).

Cacat pada logam coran adalah kerusakan atau kesalahan pada logam cor yang mengakibatkan benda cor itu ditolak dari pasaran. Dalam pengecoran cacat tidak dapat dihindari tapi dapat diminimalisir. Cacat

pada low pressure die casting yang dapat terjadi adalah hole, shrinkage, microporosity, inklusi dan distorsi pada mold atau core. Cylinder Head Type-A yang memliki geometri rumit membuat cacat tersebut semakin besar kemungkinan terjadi, karena semakin

rumit geometrinya akan semakin sulit juga

menentukan arah pembekuan dan kecepatan aliran logam [1]. Melihat hal ini harus dilakukan optimalisasi proses low pressure die casting yang digunakan PT. X karena sangat penting untuk mengetahui penyebab gagal leak test pada seksi LPDC Next Process

sehingga dapat dilakukan perbaikan maupun

pencegahan untuk mengantisipasi munculnya gagal leak test tersebut.

II. METODOLOGI PENELITIAN

2.1 Low Pressure Die Casting

Die casting bertekanan rendah dikembangkan dalam upaya untuk menghilangkan ladling logam cair menggunakan tangan. Proses ini juga menggunakan cetakan logam untuk menghasilkan produk coran, tetapi logam cair ditekan untuk mencapai pengikatan cetakan yang lebih cepat dan lebih terkontrol. Proses ini menggunakan tekanan hingga 7 MPa untuk produk khusus, tetapi biasanya tekanan yang digunakan di bawah 0,5 MPa.

Rancangan mesin die casting bertekanan rendah ditunjukkan pada gambar 1. Logam cair terkandung dalam wadah atau tungku yang tertutup yang disegel tekanannya. Sebuah tabung yang dilapisi refraktori,

40

Politeknik Manufaktur Astra

yang disebut tabung atau tangkai riser, lewat vertikal ke bawah melalui tungku, dengan ujung bawahnya dicelupkan dalam logam cair dan bagian atasnya tertutup rapat dengan tutup tungku. Cetakan dipasang pada mesin, di atas tungku, dan disegel ke ujung terbuka tabung.

Gambar 1. Ilustrasi mesin LPDC [6] 2.2 Casting Defect

Desain cetakan yang efektif (aliran fluida, aliran panas, dan desain mekanis) dan kemampuan proses yang dilakukan dengan baik akan saling terkait untuk menghasilkan produk yang berkualitas. Perhatian yang tepat untuk kontrol proses die casting akan

menghasilkan parts berkualitas tinggi secara

konsisten. Pembentukan proses yang stabil adalah hasil gabungan dari keterkaitan pada desain produk casting, desain cetakan, dan proses teknis. Cacat akan terjadi jika variasi proses terlalu luas. Cacat disebabkan oleh tiga sumber dasar:

1.Masalah mekanis pada cetakan 2.Masalah metalurgi pada paduan cair 3.Interaksi heat flow and fluid flow 2.3 Solidifikasi Shrinkage

Logam cair yang menempati rongga cetak, volumenya lebih besar dari produk yang telah dipadatkan, sehingga menimbulkan masalah tersendiri untuk pengecor. Terdapat tiga penyusutan yang cukup berbeda yang harus diatasi ketika pendinginan dari keadaan cair ke suhu kamar, seperti yang digambarkan pada gambar 2.

Penyusutan pada fasa padat adalah masalah tersendiri. Penyusutan ini terjadi pada titik bekunya, karena (pada umumnya) masa jenis padat lebih besar dibanding cair. Dengan besar penyusutan yang berbeda-beda untuk setiap jenis logam yang

menyebabkan sejumlah masalah. Termasuk

kebutuhan untuk pengisian, yang didefinisikan dengan proses penggantian penyusutan padat dengan pergerakan cairan atau padatan, ‘Shrinkage porosity’, hasil kegagalan penuangan secara efektif.

Gambar 2. Ilustrasi skematis shrinkage [8] 2.4 Porositas Internal akibat Inisiasi Permukaan

Jika tekanan saat pengecoran turun, maka cairan yang masih terhubung dengan permukaan luar dapat

tertarik dari permukaan dan menyebabkan

pertumbuhan porositas yang terhubung ke permukaan (porositas terhubung). Tertariknya cairan dari permukaan akan secara alami menarik udara, mengikuti saluran interdendritik, menyebar sepanjang saluran ke bagian pengecoran. Fenomena ini seperti layaknya pengumpanan oleh suatu cairan, dimana cairan dalam hal ini adalah udara. Porositas di bagian dalam pengecoran biasanya tidak bisa dibedakan dari mikro-porositas yang disebabkan oleh hal lain; pada bagian tersebut akan nampak sebagai serangkaian porositas interdendritik terpisah, padahal dalam kenyataannya merupakan porositas yang saling terhubung berbentuk sangat kompleks, terhubung ke permukaan.

Gambar 3. Representasi skematis tentang asal porositas dengan ketebalan meningkat [8]

41

Politeknik Manufaktur Astra

2.5 Tipe inklusi dan waktu pertumbuhan oksida Tipe inklusi dan waktu pertumbuhan terbentuknya oksida aluminium pada paduan aluminium dalam kondisi cair dapat dilihat pada tabel 1 dan tabel 2 pada area yang di beri highlight garis merah

Tabel 1. Type inklusi [8]

Tabel 2. Pertumbuhan oksida pada paduan Al cair [8]

2.6 Metode Penelitian

Penelitian dilakukan di PT. X divisi Casting In Plant dan Next Process tahun 2018. Tahap pertama yang dilakukan adalah studi lapangan yang dilakukan di PT. X. Pengamatan di lapangan dari proses produksi berbagai type produk, penulis mendapatkan masalah yang paling tinggi yaitu pada seksi low pressure die casting produk cylinder head type-A. Pada tahap pengambilan data, dilakukan pengambilan data produksi dan data cacat produk cylinder head type-A sekaligus dilakukan pengambilan sampel untuk

selanjutnya dilakukan pengujian laboratorium

(berdasarkan data casting defect januari-juni 2018). Setelah dilakukan pengujian laboratorium kemudian dilakukan pengolahan data dan analisis.

Gambar 4. Diagram Alir Penelitian Sampel pengujian yang digunakan adalah produk cylinder head type-A gagal “leak test” dengan kategori merah yaitu produk yang memiliki hasil leak rate diatas 5 bar dan produk finish good pada seksi low pressure die casting in plant dan next process seksi machining.

Pengujian laboratorium yang dilakukan

diantaranya adalah: uji leak test yang dilakukan di PT.X, radiographic inspection (X-ray) yang dilakukan di Pusat Aplikasi Isotop dan Radiasi-BATAN dengan alat pembangkit sinar-x merk rigaku RF-300EGM2, mikrostruktur yang dilakukan di Polman Bandung dengan alat uji olympus GX71, SEM dan EDS yang dilakukan di Polman Bandung dengan alat uji hitachi SU-3500, dye penetrant yang dilakukan di PT.X dan Uji komposisi kimia yang dilakukan di Polman Bandung dengan alat uji ARL-3460.

III. DATA DAN ANALISIS

3.1 Data Cacat Produk

Data total keseluruhan cacat produk Cyl. Head Type-A dari seluruh proses LPDC total persentase cacat tertinggi mencapai 20.7% yaitu pada bulan april 2018. Data cacat tersebut diambil pada periode bulan januari-juni 2018 dengan hasil cacat tertinggi in plant yaitu sebesar 11.64% pada bulan april dan next process sebesar 10.95% pada bulan februari. Penyederhanaan data dari masing-masing seksi tersebut diambil lima data cacat tertinggi seperti pada grafik gambar 5 yaitu grafik cacat In Plant LPDC dengan data cacat tertinggi yaitu sebesar 3.48% pada bulan april dengan nama cacat “misrun dinding chain”. Pada grafik cacat next process LPDC yang ditampilkan pada gambar 6 dapat dilihat puncak tertinggi setiap bulannya didominasi oleh cacat “bocor leak test”. Dan puncaknya adalah sebesar 4.93% pada bulan april. Data tersebut yang menjadi landasan untuk dilakukan penelitian lebih lanjut.

42

Politeknik Manufaktur Astra

Gambar 5. Cacat Produk In Plant LPDC

Gambar 6. Cacat Produk Next Process LPDC 3.2 Pengujian Laboratorium

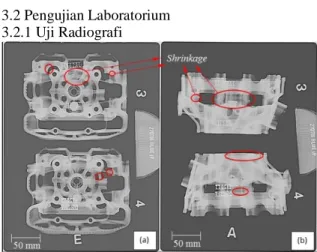

3.2.1 Uji Radiografi

Gambar 7. Hasil uji radiografi; (a)Pandangan E (b)Pandangan A

Hasil pengujian radiografi memperlihatkan hasil pengujian sampel produk cylinder head type-A (jenis material aluminium dengan tebal 100-190mm) terlihat tujuh kawat penetrameter 270718 IP ASTM, dan ditemukan cacat Shrinkage Type CA Level 1 [2] dengan indikasi relevan. Berdasarkan data tersebut diatas, maka produk cylinder head type-A tidak dapat diterima karena telah melebihi batas maksimal severity level yaitu level 1 sesuai standar. Kemudian pada area yang dinyatakan shrinkage tersebut dilakukan pengambilan spesimen untuk di lakukan pengujian lebih lanjut yaitu pengujian mikrostruktur. 3.2.2 Pengujian Struktur Mikro

Pengujian metalografi dilakukan untuk mengetahui struktur mikro dari material cylinder head type-A, discontinuity, dan pola shrinkage pada spesimen uji. Pada gambar 8 terlihat bahwa kedua spesimen cylinder head type-A sampel 3 dan 4 terdapat cacat shrinkage.

Gambar 8. Hasil Foto Mikro Sampel 3 dan 4 (50x) 3.2.3 Pengujian SEM & EDS

Gambar 9. Hasil SEM spesimen sampel produk 3; (a) 500x (b) 2000x

Untuk melihat morfologi dan unsur di area shrinkage dilakukan pengujian SEM dan EDS. Hasil pengujian SEM pada spesimen sampel 3 dan 4 produk cylinder head type-A ditampilkan pada gambar 9 yang terlihat dicelah area shrinkage terdapat unsur asing/pengotor. Oleh karena itu perlu dilakukan pengujian lebih lanjut yaitu Energy Dispersive Spectroscopy untuk mengetahui unsur asing tersebut.

Gambar 10. Hasil EDS sampel 4; (a)spot bersih (b)spot inklusi

Berdasarkan pengujian EDS, spesimen sampel 3 produk cylinder head type-A area spot bersih terdapat sedikit unsur O yaitu sebesar 1,9% dan pada spot inklusi unsur O mencapai 33.88%. Sementara spesimen sampel 4 produk cylinder head type-A spot bersih tidak terdapat unsur O sama sekali dan pada spot inklusi unsur O sebesar 38.13%. Dari hasil tersebut dapat disimpulkan bahwa spot inklusi adalah oksida aluminium.

43

Politeknik Manufaktur Astra

3.2.4 Pengujian dye penetrant

Gambar 11. Hasil uji penetrant sampel produk 4 Distribusi shrinkage porosity tersebar diseluruh area produk dan tidak mendominasi pada daerah tertentu. Jadi dari berbagai pengujian yang telah dilakukan dapat disimpulkan bahwa produk cacat “bocor leak test” adalah dikarenakan terdapat cacat internal produk yaitu shrinkage porosity yang disebabkan oleh inklusi oksida aluminium seperti terlihat pada gambar 11 sesuai dengan teori pada bab dua bahwa porositas internal tersebut akibat nukleasi (oksida aluminium) sehingga perlu dilakukan analisis lebih lanjut mengenai fenomena cacat internal shrinkage porosity yang disebabkan oleh inklusi oksida tersebut.

3.3 Analisis

Untuk mencari akar permasalahan yang terjadi penulis menggunakan metode fish bone dan why-why analysis (gambar 12 dan tabel 3).

Gambar 12. Diagram Fish Bone shrinkage porosity yang disebabkan oleh oksida aluminium Dari dari semua aspek terdapat faktor penyebab munculnya oksida aluminium. Akar masalah yang muncul dari faktor method adalah proses fluxing yang tidak sesuai, waktu transfer molten dan waktu pouring molten yang relative lama. Dari factor man ditemukan factor penyebab yaitu SOP loading dan unloading

yang tidak sesuai sehingga dapat menyebabkan coating dies erosi ke dalam produk. Kemudian dari faktor material akar masalah disebabkan oleh komposisi paduan ingot yang tidak sesuai dan kotor. Dari faktor machine tidak dilakukan analisis lebih lanjut dikarenakan penelitian ini dilakukan pada mesin yang menggunakan gas nitrogen sebagai pressure holding. Dari aspek environment juga tidak dilakukan analisis lebih lanjut dikarenakan faktor cuaca yang fluktuatif.

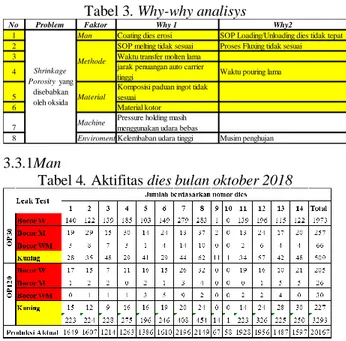

Tabel 3. Why-why analisys

3.3.1Man

Tabel 4. Aktifitas dies bulan oktober 2018

Dari tabel 4 dan simulasi pengujian sampel terlihat bahwa persentase gagal leak test dari masing-masing dies dipengaruhi oleh jumlah produksi. Semakin tinggi jumlah produksi maka semakin tinggi pula persentase gagal leak test. Sehingga dapat disimpulkan bahwa coating pada dies tidak menyebabkan munculnya oksida pada produk cylinder head type-A. Sehingga faktor penyebab dari faktor man dengan yang menyebabkan coating dies erosi dan disebabkan oleh SOP loading dan unloading dies dapat dieliminasi.

No Problem Faktor Why 1 Why2

1 Man Coating dies erosi SOP Loading/Unloading dies tidak tepat 2 SOP melting tidak sesuai Proses Fluxing tidak sesuai 3 Waktu transfer molten lama

6 Material kotor

8 Enviroment Kelembaban udara tinggi Musim penghujan Waktu pouring lama 4 5 7 Machine Shrinkage Porosity yang disebabkan oleh oksida

jarak penuangan auto carrier tinggi

Methode

Komposisi paduan ingot tidak sesuai

Material

Pressure holding masih menggunakan udara bebas

44

Politeknik Manufaktur Astra

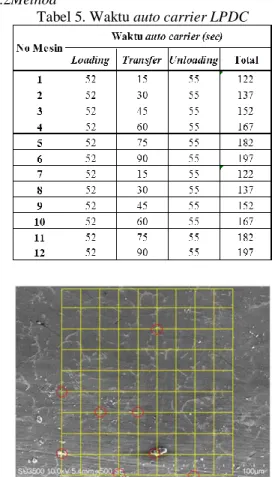

3.3.2Method

Tabel 5. Waktu auto carrier LPDC

Gambar 13. Struktur mikro spesimen molten lpdc-12 Hasil perhitungan menggunakan metode point count pada sampel spesimen LPDC-1 yang merupakan mesin terdekat dengan melting furnace dan waktu total transfer molten yang dibutuhkan adalah 122 detik terdapat oksida aluminium sebesar 1% dan pada pada sampel spesimen LPDC-12 yang merupakan mesin terjauh dengan melting furnace dan waktu total transfer molten adalah 197 detik terdapat oksida aluminium sebesar 8%. Sehingga dapat disimpulkan pada faktor method proses fluxing yang tidak sesuai dapat dieliminasi dikarenakan sampel molten terlihat bersih tidak terdapat pengotor atau inklusi.

Dari faktor waktu transfer molten yang lama dan jarak tuang pouring molten ke holding furnace yang terlalu tinggi adalah faktor penyebab munculnya oksida pada produk cylinder head type-A hal tersebut diverifikasi oleh hasil pengujian (Gambar 13) dan teori [8], bahwa semakin lama waktu transfer molten maka akan semakin banyak oksida aluminium yang terdapat pada produk.

3.3.3 Material

Gambar 14. Hasil uji komposisi spesimen produk cylinder head type-A

Hasil uji komposisi material AC4B sudah sesuai dengan standart JIS [11], maka akar masalah dari faktor material yaitu komposisi paduan yang tidak sesuai dan material kotor dapat di eliminasi dan disimpulkan bahwa dari faktor material tidak menyebabkan gagal leak test dikarenakan hasil pengujian komposisi sudah sesuai dengan standart yang digunakan.

IV. KESIMPULAN

Berdasarkan hasil analisis yang diperoleh, dapat ditarik kesimpulan bahwa faktor penyebab terjadinya gagal leak test pada produk Cylinder Head Type- A disebabkan oleh cacat internal shrinkage porosity.

Fenomena cacat shrinkage porosity tersebut

disebabkan oleh adanya inklusi oksida yang terbawa ke dalam produk Cylinder Head Type-A yang menjadi inisiasi terbentuknya shrinkage porosity tersebut. Terdapatnya oksida pada produk Cylinder Head Type-A disebabkan oleh waktu transfer molten dari melting furnace yang relatif lama dan jarak auto carrier yang relatif tinggi sehingga turut mempengaruhi waktu pouring ke holding furnace.

Berdasarkan kesimpulan tersebut maka perlu dilakukan langkah preventif untuk meminimalisir terbentuknya inklusi oksida pada produk dengan menghindari atau meminimalisir kontak molten dan oksigen, sekaligus dapat dijadikan sebagai kajian lanjutan.

V. DAFTAR PUSTAKA

[1] ASM Handbook, (2008): Volume 15 Casting. ASM International.

[2] ASTM E 446 – 98, (1998): Standard Reference Radiographs for Steel Castings Up to 2 in. (51 mm) in Thickness. United States: Association of Standard Testing Materials.

[3] Bonollo, F., Timelli, G., (2014): Aluminium Alloy Castings: The Eu Stacast Guide To Defects Classification, Mechanical Potential And Design Issues. Milano: Assomet Servizi, Associazione Italiana di Metallurgia.

45

Politeknik Manufaktur Astra

[4] Brown, J. (1999): Aluminium casting alloys, 23– 45. Butterworth-Heinemann

[5] Buchner, H.J., Glosner, J., (2015): Foundry industry 2020 Trends and challenges. In: IKB Deutsche Industrie bank AG.

[6] Butler, W. A., Timelli, G., Battaglia, E., & Bonollo, F. (2016): Die Casting Permanent Mold. Reference Module in Materials Science and

Materials Engineering 1–10.

https://doi.org/10.1016/B978-0-12-803581-8.03555-4

[7] Callister, W.D., (2007): Material Science and Engineering An Introduction. New York: John Wiley and Sons, Inc

[8] Campbell, J., (2003): The New Metallurgy of cast metals Casting. Oxford: Elsevier Science Ltd. [9] Fu, P., Luo, A. A., Jiang, H., Peng, L., Yu, Y.,

Zhai, C., & Sachdev, A. K. (2008): Low-pressure die casting of magnesium alloy AM50: Response to process parameters. Journal of Materials Processing Technology, 205(1–3), 224–234. https://doi.org/10.1016/j.jmatprotec.2007.11.111 [10] Kalpakjian, Serope dan Steven R. Schmid.

(2009): Manufacturing Engineering and

Technology. New York: Addison-Wesley. [11] Standart material Aluminum alloy castings JIS H

5202: 2010, diperoleh melalui situs internet:

https://global.yamaha-motor.com/business/cf/data/jis/. Diunduh pada tanggal 6 Januari 2019

[12] Street, A.C., (1994): The die casting book 2nd ed. Redhill: Portcullis Press

[13] Whan, Ruth E, et al., (1998): ASM Handbook vol.10: Materials Characterization, USA: ASM International.

![Gambar 3. Representasi skematis tentang asal porositas dengan ketebalan meningkat [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4237954.2872295/7.918.489.842.703.973/gambar-representasi-skematis-asal-porositas-ketebalan-meningkat.webp)

![Tabel 1. Type inklusi [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4237954.2872295/8.918.486.820.107.392/tabel-type-inklusi.webp)