Pengembangan Kerangka Pengendalian Kualitas dengan

Multi-Attribute

Control Chart

pada Produksi Sambungan Pipa Berbahan Perunggu

Aditya Putra Setyana, Isti Surjandari

Departemen Teknik Industri, Fakultas Teknik, Universitas Indonesia, Depok, 16424 [email protected]

Abstrak

Kualitas menjadi salah satu faktor penting dalam menjaga tingkat kompetitif sebuah perusahaan di persaingan industri yang semakin ketat ini. Metode statistik yang dikenal dengan Statistical Process Control (SPC) yang memiliki tool utama control chart digunakan untuk pengendalian kualitas tersebut. Penelitian ini mengambil studi kasus produksi bronze pipe fittings yang memiliki beberapa karakteristik cacat yang berkorelasi. Jenis

control chart yang tepat untuk mengendalikan kualitas dengan karakteristik tersebut adalah multi-attribute control chart. Hasil penerapan multi-attribute control chart fase I dan II menemukan adanya proses yang di luar kendali, dan kemudian diidentifikasi kontributor utamanya dan dianalisis penyebabnya.

Kata kunci: Pengendalian Kualitas; Cacat Berkorelasi; Multi-Attribute Control Chart

Framework Development of Quality Control Using Multi-Attribute Control Chart on Bronze Pipe Fittings Production

Abstract

Quality becomes one of the most important factor for sustaining company competitiveness in this tight industry competition. To control the quality, they commonly use statistical method which is known as Statistical Process Control (SPC) that has control chart as the main tool. This research studied a case of bronze pipe fittings production which has some correlated nonconforming characteristics. To control quality with that characteristic, the appropriate type of control chart is attribute control chart. From the result of phase I and II multi-attribute control chart application, it was indicated that there were out-of-control processes which then were identified and analyzed.

Keywords: Quality Control; Correlated Defect; Multi-Attribute Control Chart

Pendahuluan

Pada era globalisasi ini, perkembangan dunia industri yang semakin pesat telah membuat persaingan antar perusahaan semakin ketat yang mengharuskan perusahaan memberikan produk atau jasa yang berkualitas dan sesuai dengan kebutuhan konsumen. Oleh karena itu, kualitas menjadi salah satu faktor penting yang harus dipertimbangkan oleh perusahaan-perusahaan yang ingin berkembang di era ini. Pada intinya, istilah kualitas itu sendiri bergantung dari deviasi terhadap spesifikasi yang diinginkan konsumen.

Untuk menjaga deviasi terhadap kualitas tersebut, perusahaan harus melakukan usaha yang signifikan pada pengendalian kualitas (quality control). Quality control merupakan serangkaian aktivitas yang digunakan untuk memastikan bahwa produk atau jasa sesuai dengan kebutuhan secara berkelanjutan (continuous basis) (Montgomery, 2009). Dalam melakukan pengedalian kualitas, cara yang umumnya digunakan adalah dengan pendekatan statistik yang dikenal dengan Statistical Quality Control (SQC). Dalam SQC tersebut terdapat Statistical Process Control (SPC) yang merupakan metode yang dapat mengidentifikasi masalah kualitas selama proses produksi sedang berlangsung, sehingga masalah dapat langsung ditangani dengan segera sebelum hasil jadi produk sampai di tangan konsumen. Alat yang paling umum digunakan pada SPC adalah control chart (Montgomery, 2009).

Control Chart adalah grafik yang menunjukkan apakah variasi sebuah sampel data berada pada jangkauan batas normal. Tipe control chart dibedakan menjadi dua macam, yaitu variable control chart dan attribute control chart. Variable control chart digunakan untuk memonitor karakteristik yang dapat diukur dan memiliki nilai yang kontinu seperti tinggi, berat, volume. Sedangkan, attribute control chart digunakan untuk memonitor karakteristik yang memiliki nilai diskrit seperti jumlah cacat (defect). Kedua jenis tersebut terbagi lagi menjadi dua yaitu uni dan multi yang merupakan kategorisasi dari jumlah variabel yang diperhitungkan dalam control chart (Montgomery, 2009).

Control chart yang umum digunakan merupakan univariate control chart yang berarti hanya mengontrol satu variabel kualitas saja. Dalam prakteknya di dunia nyata, ditemukan banyak sekali variabel-variabel yang mempengaruhi variabilitas proses. Namun, penggunaan serangkaian beberapa univariate control chart untuk memonitor dan mengontrol proses beberapa variabel sekaligus dikatakan kurang efisien dan juga dapat menyebabkan pengambilan keputusan yang salah yang disebut false alarm atau type I error (Montgomery, 2009; Yin, 2008). Oleh karena itu, dikembangkan konsep multivariate control chart oleh Hotelling pada tahun 1947 yang dikenal dengan T2 chart. Setelah itu, para peneliti mengembangkan tipe lain dari multivariate control chart diantaranya MEWMA dan MCUSUM control chart (Woodall & Montgomery, 1999).

Multivariate control chart bagaimanapun juga memiliki keterbatasan, yaitu hanya dapat digunakan untuk data yang bersifat continous seperti halnya variable control chart. Faktanya banyak perusahaan di Indonesia bahkan dunia melakukan pengendalian kualitas dengan inspeksi kecacatan produk (defect) yang termasuk data yang bersifat attribute. Untuk data defect ini diperlukan sebuah alat yang bernama multi-attribute control chart. Namun, tidak seperti perkembangan penelitian di multivariate control chart, penelitian yang telah

dilakukan di multi-attribute control chart relatif masih sedikit, terutama di Indonesia. Oleh karena itu, penelitian ini akan berfokus pada pengendalian kualitas dengan multi-attribute control chart.

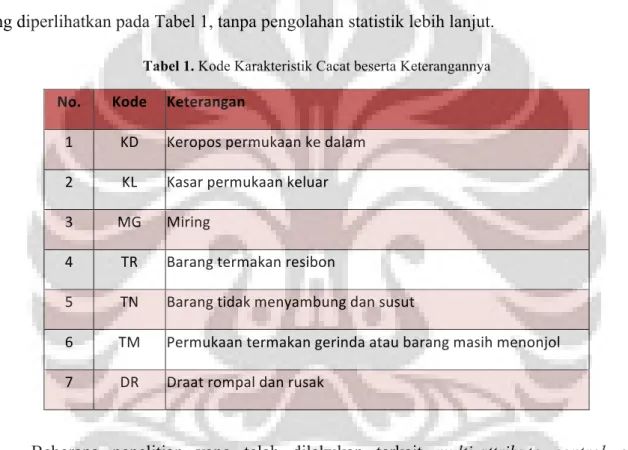

Penelitian ini dilakukan pada sebuah industri metal di Karawang yang memproduksi sambungan pipa berbahan dasar perunggu (bronze pipe fittings), dimana semua konsumennya berlokasi di luar negeri seperti Amerika dan Inggris. Untuk kebutuhan ekspor tersebut, tentunya pengendalian kualitas menjadi hal yang harus diperhatikan. Namun, pengendalian kualitas yang dilakukan di perusahaan ini hanya melihat serta menghitung jumlah produk yang tidak sesuai dengan spesifikasi yang ditentukan (defect) dengan 7 karakteristik kecacatan yang diperlihatkan pada Tabel 1, tanpa pengolahan statistik lebih lanjut.

Tabel 1. Kode Karakteristik Cacat beserta Keterangannya

No. Kode Keterangan

1 KD Keropos permukaan ke dalam 2 KL Kasar permukaan keluar 3 MG Miring

4 TR Barang termakan resibon

5 TN Barang tidak menyambung dan susut

6 TM Permukaan termakan gerinda atau barang masih menonjol 7 DR Draat rompal dan rusak

Beberapa penelitian yang telah dilakukan terkait multi-attribute control chart memakai pendekatan yang berbeda-beda. Patel (1973) merupakan peneliti pertama yang membuat multi-attribute control chart dengan pendekatan distribusi normal (normal approximation) dimana distribusi multivariate binomial dan Poisson ditaksir sebagai distribusi normal. Kemudian, Lu et al. (1998) menciptakan versi multivariat dari np chart (MNP chart), yang merupakan salah satu alat dalam uni-attribute control chart, dengan memplot jumlah produk cacat dari sampel yang diinspeksi.

Pada penelitian ini, akan dikembangkan sebuah framework pengendalian kualitas dengan menggunakan multivariate np chart pada proses produksi bronze pipe fittings untuk melihat ada tidaknya proses yang di luar kendali (out of control). MNP chart tersebut terdiri dari fase I sebagai perumusan batas kontrol awal yang menggunakan preliminary sample dan

fase II sebagai acuan pengendalian kualitas proses ke depannya. Jika terdeteksi ada proses produksi yang out of control, maka akan diselidiki kontributor utama dari proses yang di luar kendali tersebut dan dianalisis penyebabnya.

Tinjauan Teoritis

Statistical Quality Control

Dari beberapa metode yang ada dalam SQC, statistical process control (SPC) merupakan metode yang digunakan dalam mengidentifikasi masalah kualitas selama proses produksi sedang berlangsung. Selama proses produksi berlangsung, terdapat kemungkinan terjadinya variasi sehingga tingkat konsistensi produk rendah dan dapat menyebabkan produk defect. Variasi ini dapat disebabkan oleh penyebab umum (common causes) yang merupakan penyebab acak yang tidak dapat diidentifikasi. Tipe variasi ini tidak dapat dihindari dan merupakan akibat dari proses yang tidak seragam. Selain itu, terdapat variasi yang disebabkan oleh assignable causes yang merupakan penyebab acak yang dapat diamati, diidentifikasi, dan dieliminasi. Dengan menggunakan SPC, kita dapat menentukan batasan variasi yang common atau normal. Kemudian, kita dapat memonitor proses produksi untuk memastikan produksi berjalan pada batas normal (Montgomery, 2009).

Tool yang umum digunakan pada SPC adalah control chart. Control chart telah digunakan untuk memonitor proses pada industri manufaktur dan jasa selama satu dekade terakhir. Secara umum, control chart dapat dikategorikan menjadi 2 jenis berdasarkan tipe karakteristik kualitas. Karakteristik kualitas yang diukur dalam skala numerik disebut sebagai variabel. X-bar, S, dan Rchart adalah control chart yang sering digunakan untuk memonitor rata-rata dan variasi dari variabel. Namun, tidak semua karakteristik kualitas dapat diukur secara numerikal. Tipe karakteristik kualitas ini mengklasifikasi produk yang diinspeksi menjadi dua kondisi, yaitu sesuai atau tidak sesuai (conforming atau nonconforming) dengan sebuah spesifikasi yang ditentukan. Tipe karakteristik kualitas ini disebut atribut, dimana p, np, c, dan uchart yang paling umum digunakan untuk memonitor karakteristik kualitas ini. Multi-Attribute Control Chart

Multi-attribute control chart digunakan untuk memonitor beberapa karakteristik kualitas atribut sekaligus dari sebuah proses produksi atau juga proses jasa pelayanan. Walaupun multi-atribute control chart sama bergunanya dengan multivariate control chart, namun masih sedikit penelitian yang dilakukan terkait multi-attribute control chart. Patel

(1973) merupakan salah satu peneliti pertama yang mengembangkan multi-attribute control chart. Patel mengembangkan metode pengendalian kualitas untuk observasi multivariat yang berdistribusi binomial dan Poisson, dimana atribut-atribut yang saling berkorelasi dimonitor secara bersamaan. Penelitian yang dilakukannya menggunakan sampel yang bergantung pada waktu (time-dependent). Selain itu tedapat juga beberapa batasan lain dalam penelitiannya yaitu digunakannya asumsi normalitas dan variasi proses yang sama (equal).

Lu et al. (1998) meneliti lebih lanjut terkait multi-attribute control chart dengan mengembangkan control chart milik Shewhart untuk dapat diimplementasikan pada proses pengendalian kualitas atribut yang lebih dari satu. Chart ini dinamakan multivariate np-chart (MNP chart). MNP chart ini cukup mudah untuk diimplementasi dan diinterpretasi. Lu et al. juga memperkenalkan X statistic yang merupakan total dari jumlah produk nonconforming yang diberi bobot untuk setiap karakteristik kualitas dalam sebuah sampel. Model tersebut juga mempertimbangkan korelasi antar atribut yang dapat terjadi. Perbandingan antara MNP chart dengan individual np chart yang diteliti oleh Lu et al. membuktikan bahwa MNP chart melakukan lebih sedikit Type II errors dari individual np chart karena MNP chart mempertimbangkan korelasi antar atribut tersebut.

Multivariate NP Chart

Multivariate np chart (MNP chart) merupakan pengembangan lebih lanjut dari np chart yang masuk dalam kategori uni-attribute control chart. Dengan kata lain, MNP chart merupakan versi multivariat dari np chart yang sudah umum digunakan dalam quality control. MNP chart juga terbukti lebih sensitif dalam mengendalikan suatu proses multi atribut dibandingkan dengan menggunakan beberapa uni-attribute np chart sekaligus (Lu et al., 1998).

Dalam pengendalian kualitas dengan MNP chart, karakteristik kualitas suatu proses dilambangkan dengan i = 1,2,…,m. Proporsi produk cacat (nonconforming) pada suatu karakteristik kualitas i dilambangkan dengan pi. Korelasi antar karakteristik kualitas i dan

karakteristik kualitas j, yang menjadi nilai tambah dibanding uni-attribute control chart, dilambangkan dengan δij.

Beberapa vektor dan matriks yang perlu dihitung pada awal pembuatan MNP chart yaitu, p = (p1, p2,…, pm) yang merupakan vektor proporsi cacat, ∑ = [δij]mxm yang merupakan

matriks koefisien korelasi, dan c = (c1, c2,…, cm) yang merupakan vektor jumlah produk cacat

dimana ci adalah jumlah produk cacat pada karakteristik kualitas i dalam tiap sampel. Dari

yang merupakan merupakan total dari jumlah produk cacat yang diberi bobot untuk setiap karakteristik kualitas dalam sebuah sampel.

Xj merupakan nilai X statistic pada sampel j, cji merupakan jumlah produk cacat pada

sampel j untuk karakteristik kualitas i, dan pi merupakan rata-rata proporsi produk cacat

karakteristik kualitas i. Pertimbangan dalam memilih akar dari rata-rata proporsi produk cacat pada tiap karakteristik kualitas sebagai bobot dari tiap krakteristik kualitas untuk X statistic adalah nilai harapan dari X statistic merupakan penambahan fungsi dari pi yang berhubungan

dengan internal properties untuk setiap karakteristik kualitas dari proses yang diamati. X statistic itu sendiri akan menjadi titik-titik yang akan diamati dalam control chart.

Ketika vektor proporsi produk cacat p dan matriks korelasi ∑ tidak diketahui, maka vektor dan matriks tersebut perlu diestimasi dari data pengamatan untuk menjadi estimasi parameter model. Langkah pertama untuk mengestimasi parameter tersebut adalah mengambil sejumlah k sampel awal dengan besar sampel n. Lu et al. (1998) menyebutkan bahwa umumnya aturan jumlah sampel k yang diperlukan sekitar 25 sampel. Setelah itu, cij dihitung

sebagai jumlah produk cacat karakteristik kualitas i pada sampel j, dimana i = 1,2,…,m dan j = 1,2,…,k. Kemudian vektor proporsi produk cacat dari sampel j, pj, diestimasi sebagai

berikut.

Setelah diperoleh estimasi vektor proporsi produk cacat dan estimasi matriks korelasi, maka X statistic dapat dihitung dengan rumus (2.9). Lu et al. (1998) mengasumsikan ci

berdistribusi binomial dan X statistic dalam MNP chart berdistribusi normal. Sehingga mean dari X statistic dapat diperoleh sebagai berikut.

Ci merupakan jumlah produk cacat pada karakteristik kualitas i dan pi merupakan

rata-rata proporsi cacat karakteristik kualitas i dengan besar sampel n tiap pengamatan ke-j. Sedangkan varian dari X statistic dapat diperoleh sebagai berikut.

MNP chart menggunakan prinsip batas kontrol yang sama dengan control chart Shewhart pada umumnya. Jika w adalah statistik yang mengukur karakteristik kualitas dengan mean dari w adalah µw dan varians dari w adalah σ2w, maka model umum dalam membuat

control chart Shewhart adalah:

K adalah jarak batas kontrol dengan garis tengah yang dikalikan dengan standar deviasi w. Lu et al. (1998) dan Montgomery (2009) menyebutkan bahwa umumnya digunakan nilai k=3 dan α = 0.0027. Setelah diketahui estimasi vektor rata-rata proporsi produk cacat dan estimasi matriks korelasi, maka garis tengah dan batas kontrol untuk MNP chart dapat dihitung sebagai berikut.

Batas kontrol yang didapatkan dari rumus di atas digunakan sebagai batas kontrol percobaan atau dikenal dengan fase I. Jika semua titik berada di dalam batas kontrol maka dapat disimpulkan bahwa proses multi atribut dalam kondisi in control dan batas kontrol tersebut dapat digunakan untuk memonitor proses pengendalian kualitas ke depannya atau dikenal dengan fase II. Jika ada titik yang keluar dari batas kontrol maka penyebab titik out-of-control tersebut harus diidentifikasi dan dieliminasi dan kemudian dihitung kembali batas kontrol yang baru dengan titik-titik sisanya. Proses ini berlanjut sampai semua titik berada dalam batas kontrol untuk dapat digunakan sebagai pengendali kualitas proses ke depannya. Interpretasi dari Sinyal Out-of-Control

Salah satu permasalahan pada control chart dengan lebih dari satu variabel adalah mengidentifikasi penyebab (assignable causes) dari sinyal out-of-control di dalam control chart tersebut. Saat terdeteksi sinyal out-of-control, variabel proses yang menyebabkan pada proses out-of control tersebut harus diidentifikasi dan ditangani agar proses kembali dalam status in-control.

MNP chart sebagai pengendali kualitas multi atribut tidak berdasarkan T2 hotelling pada umumnya. MNP chart menggunakan X statistic yang merupakan jumlah bobot dari produk cacat dari semua karakteristik kualitas. Bobot tersebut merupakan fungsi invers dari proporsi produk cacat dari karakteristik kualitas i. Lu et al. (1998) memformulasikan skor statistik yang digunakan untuk menginterpretasikan sinyal out-of-control setiap karakteristik kualitas dalam MNP chart. Karakteristik kualitas yang menyebabkan proses out-of-control dapat diidentifikasi dengan skor statistik (Z) sebagai berikut.

Zi merupakan skor statistik dimana ci adalah jumlah produk cacat pada karakteristik

terdeteksi ada titik yang keluar batas kontrol, maka tiap karakteristik kualitas pada sampel tersebut dihitung skor statistiknya. Apabila titik out-of-control tersebut berada di atas batas kontrol atas, maka karakteristik kualitas dengan skor Z positif terbesar diyakini sebagai kontributor utama proses di luar kendali. Sebaliknya, jika titik berada di bawah batas kontrol bawah, maka karakteristik kualitas dengan skor Z negatif terkecil diyakini sebagai kontributor utama proses di luar kendali.

Metode Penelitian Pengumpulan Data

Penelitian ini dimulai pengumpulan data yang berupa data sekunder dari data historis inspeksi perusahaan industri metal yang berlokasi di Karawang dari bulan November 2013-Januari 2014. Oleh karena perusahaan melakukan inspeksi produk sesuai jadwal produksi, maka data inspeksi tersebut tidak terdapat di tiap hari pada jangka waktu tersebut, sehingga didapatkan total 57 sampel selama periode 3 bulan tersebut, dimana dalam tiap sampelnya terdapat 3000 produk yang diinspeksi.

Pengolahan Data

Setelah data didapat, maka data tersebut diolah dengan sebuah framework dimana terdapat fase I dan fase II. Pengendalian kualitas fase I merupakan pembentukan atau formulasi awal control chart dengan estimasi vektor proporsi produk cacat p dan matriks korelasi ∑ yang tidak diketahui sebelumnya, dengan menggunakan data historis bulan November 2013 yang sebanyak 22 sampel. Jumlah sampel tersebut masuk dalam kriteria jumlah sampel awal yang dibutuhkan menurut Lu et al. (1998). Langkah pertama dalam pengendalian kualitas fase I adalah menghitung nilai koefisien korelasi dari ketujuh karakteristik cacat tersebut. Langkah selanjutnya adalah mengestimasi parameter model yang menjadi elemen dalam penentuan batas kontrol dalam MNP chart. Parameter yang dimaksud adalah rata-rata proporsi produk cacat tiap karakteristik cacat. Setelah mendapat estimasi vektor rata-rata proporsi produk cacat, langkah selanjutnya adalah inti dari pengendalian kualitas itu sendiri, yaitu menghitung batas kontrol atas, batas kontrol bawah, dan juga garis tengah. Jika pengolahan MNP chart fase I tidak terdapat titik out-of-control maka batas kontrol dari fase I tersebut dapat digunakan untuk fase II, jika ada titik out-of-control maka titik tersebut dieliminasi dan diolah kembali MNP chart hingga semua titik berada dalam kondisi in-control.

Pengendalian kualitas fase II merupakan fase pengendalian kualitas yang sebenarnya dimana akan diketahui apakah proses produksi yang berjalan berada dalam kondisi in-control atau tidak dengan menggunakan batas kontrol yang sudah didapatkan dari fase I. Dalam framework ini, fase II menggunakan data historis inspeksi bulan Desember 2013-Januari 2014 sebanyak 35 sampel. Jika MNP chart fase II menemukan adanya titik out-of-control maka perlu diidentifikasi kontributor utamanya dengan skor statistik Z.

Analisis Data

Setelah didapatkan kontributor utama titik out-of-control tersebut, maka langkah selanjutnya adalah analisis faktor-faktor penyebab dari proses produksi di luar kendali tersebut. Dalam penelitian ini, analisis dilakukan dengan observasi langsung proses produksi yang berjalan dan juga brainstorming dengan manajer QC dari perusahaan besera stafnya. Selain itu, digunakan tool berupa fishbone diagram untuk mencari akar masalah dari faktor-faktor penyebab tersebut.

Hasil Penelitian Fase I

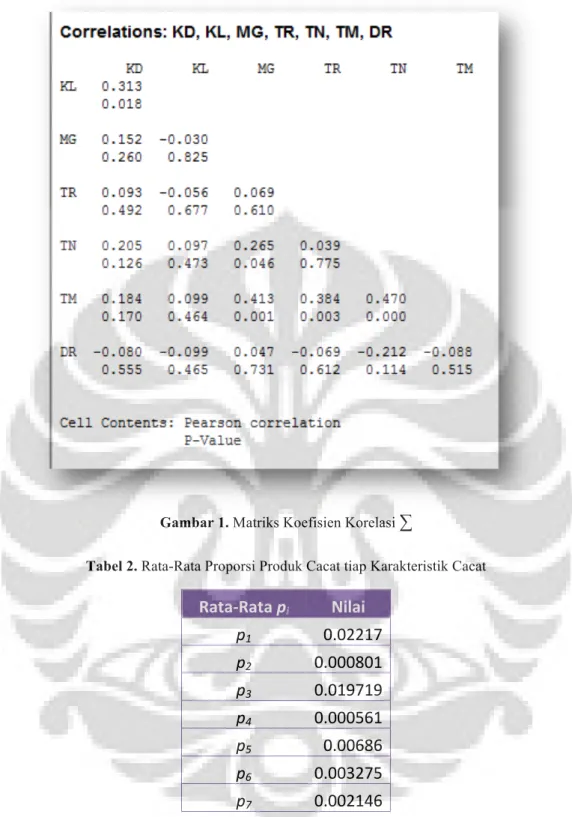

Pengolahan data yang pertama kali dilakukan adalah meghitung koefisien korelasi dari ketujuh karakteristik cacat tersebut. Tujuan perhitungan ini adalah untuk mengetahui adakah hubungan antara variasi pergerakan jumlah produk cacat pada satu karakteristik cacat dengan yang lainnya. Selain itu, perhitungan koefisien korelasi juga akan digunakan nanti dalam perhitungan batas kontrol MNP chart. Dalam penelitian ini, perhitungan koefisien korelasi dan pembentukan matriks korelasi ∑ menggunakan software Minitab yang hasilnya dapat dilihat pada Gambar 1.

Dari hasil olahan Minitab didapat 2 nilai; nilai yang berada di atas dalah nilai koefisien korelasi di antara dua karakteristik cacat, dan nilai yang berada di bawah adalah P value dari korelasi tersebut dimana jika nilainya lebih kecil dari α=0,05 maka korelasi atau hubungan di antara kedua karakteristik cacat tersebut signifikan / kuat. Dapat dilihat dari hasil perhitungan matriks koefisien korelasi bahwa tidak ada yang bernilai nol. Hal tersebut berarti bahwa semua karakteristik cacat memang saling berkorelasi satu sama lain, walaupun memang tidak semua korelasi antar karakteristik cacat signifikan / kuat.

Langkah selanjutnya adalah mengestimasi parameter model yaitu rata-rata proporsi produk cacat tiap karakteristik cacat yang tertera pada Tabel 2.

Gambar 1. Matriks Koefisien Korelasi ∑

Tabel 2. Rata-Rata Proporsi Produk Cacat tiap Karakteristik Cacat Rata-‐Rata pi Nilai p1 0.02217 p2 0.000801 p3 0.019719 p4 0.000561 p5 0.00686 p6 0.003275 p7 0.002146

Setelah mendapat estimasi vektor rata-rata proporsi produk cacat, langkah selanjutnya adalah inti dari pengendalian kualitas itu sendiri, yaitu menghitung batas kontrol atas, batas kontrol bawah, dan juga garis tengah. Perhitungan ketiga nilai memasukkan elemen matriks korelasi ∑ dan vektor rata-rata proporsi produk cacat p yang sudah didapatkan sebelumnya. Dari hasil perhitungan tersebut, didapatkan nilai-nilai sebagai berikut:

Garis Tengah = 1525,525 Batas Kontrol Bawah (LCL) = 0

Dari nilai batas kontrol dan garis tengah yang sudah didapatkan, maka dibuatlah control chart dengan sumbu x berupa sampel dari data pengamatan serta sumbu y berupa nilai statistik yang dihitung. Sedangkan yang menjadi indikator proses in-control atau out-of-control digunakan X statistic yang juga sudah dihitung terlebih dahulu. Selengkapnya MNP chart dapat dilihat pada Gambar 2.

Gambar 2. MNP chart Fase I

Hasil MNP chart fase I menandakan bahwa 22 sampel dari data pengamatan awal (November 2013) berada pada kondisi in-control karena tidak ada titik yang berada di luar batas kontrol. Pola garis yang terbentuk juga acak sehingga tidak mengindikasikan adanya suatu variasi proses yang di luar kendali. Oleh karena itu, maka batas kontrol atas, batas kontrol bawah, dan garis tengah pada fase I ini dapat digunakan untuk pengendalian kualitas fase II yang merupakan proses memonitor ada atau tidaknya proses produksi di luar kendali ke depannya.

Fase II

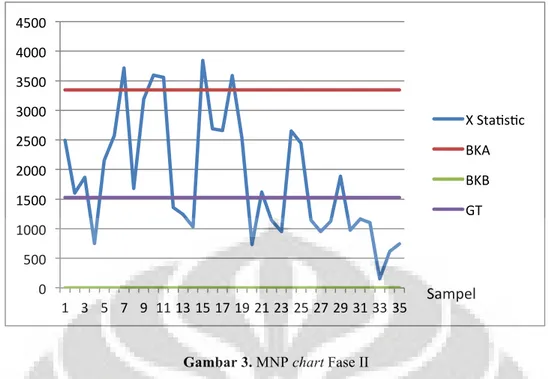

Setelah mendapatkan batas kontrol yang dalam keadaan in-control, maka langkah selanjutnya adalah pengendalian kualitas untuk proses produksi ke depannya. Perhitungan X statistic pada fase II tidak berbeda dengan fase I. Setelah dihitung, nilai tersebut dimasukkan ke dalam control chart dari fase I seperti pada Gambar 3.

0 500 1000 1500 2000 2500 3000 3500 4000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 X StaLsLc BKA BKB GT Sampel

Gambar 3. MNP chart Fase II

Dari hasil pemetaan MNP chart fase II, dapat dilihat bahwa ada 5 titik yang di luar batas kontrol, yaitu pada sampel 7, 10, 11, 15, dan 18. Hal tersebut mengindikasikan adanya proses out-of-control, sehingga harus diidentifikasi penyebabnya dan dianalisa akar masalahnya.

Identifikasi Kontributor Titik Out-of-Control

Hasil MNP chart fase II memperlihatkan adanya proses yang out-of-control pada 5 titik sampel. Oleh karena itu, langkah selanjutnya adalah mengidentifikasi kontributor utama penyebab pergeseran proses hingga berada dalam kondisi out-of-control dengan menghitung nilai skor statistik Z setiap karakteristik cacat untuk setiap titik yang berada di luar batas kontrol. Dengan rumus maka didapatkan skor statistik Z pada Tabel 3.

Tabel 3. Skor Statistik Z Setiap Karateristik Cacat

Sampel Z1 Z2 Z3 Z4 Z5 Z6 Z7 7 496.6321 118.4289 511.3242 -‐45.3557 646.0751 115.9215 1.925822 10 461.3205 -‐102.05 424.701 252.2913 53.4054 251.1632 383.8806 11 655.5342 427.0999 147.5069 -‐45.3557 205.372 93.38119 204.1372 15 125.8605 74.33301 147.5069 -‐45.3557 23.01208 -‐19.3202 1664.552 18 99.37687 74.33301 779.856 153.0756 83.79871 476.5661 46.86167 0 500 1000 1500 2000 2500 3000 3500 4000 4500 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 X StaLsLc BKA BKB GT Sampel

Oleh karena semua titik yang out-of-control berada di atas batas kontrol atas, maka penentuan karakeristik cacat yang menjadi kontributor utama proses di luar kendali adalah karakteristik cacat dengan skor statistik Z positif terbesar. Sehingga dapat ditentukan bahwa:

• Kontributor utama proses out-of-control sampel 7 = Barang tidak menyambung dan susut

• Kontributor utama proses out-of-control sampel 10 = Keropos permukaan ke dalam • Kontributor utama proses out-of-control sampel 11 = Keropos permukaan ke dalam • Kontributor utama proses out-of-control sampel 15 = Draat rompal dan rusak

• Kontributor utama proses out-of-control sampel 18 = Miring

Pembahasan

Hasil MNP chart fase II menunjukkan bahwa ada 5 sampel yang berada di luar batas kontrol. Kelima sampel tersebut dapat diidentifikasi kontributor utama proses di luar kendalinya dengan menghitung skor statistik Z untuk setiap karakteristik cacat. Pada penelitian ini, analisis dilakukan dengan sebuah tool bernama fishbone diagram, dimana pengidentifikasian faktor-faktor penyebabnya didapat dari observasi langsung dan hasil wawancara / brainstorming dengan manajer quality control perusahaan dan stafnya. Gambar 4 hingga Gambar 7 menerangkan mengenai faktor-faktor penyebab dari setiap karakteristik cacat yang teridentifikasi menjadi kontributor utama proses di luar kendali pada fase II.

Barang tidak menyambung dan susut Method Material Machine Man Penuangan cairan perunggu oleh operator terlalu pelan Penampang alur cetakan terlalu kecil/tinggi

Cetakan pasir basah Cairan perunggu cepat dingin Udara dingin Frekuensi penuangan cairan perunggu terlalu banyak Dimensi cetakan dan volume cairan perunggu tidak cocok

Gambar 4. Fishbone Diagram Penyebab Barang Tidak Menyambung dan Susut

Keropos permukaan ke dalam Material Adanya kotoran di dalam cairan logam Adanya daya tarik logam Gambar 5. Fishbone Diagram Penyebab Keropos Permukaan ke Dalam

Draat rompal dan rusak Machine

Pelumas mesin tapping sudah tidak bagus Mall draat aus

Pisau tapping goyang

Gambar 6. Fishbone Diagram Penyebab Draat Rompal Dan Rusak

Miring Machine Material Method Pola cetakan tidak simetris Pembuatan cetakan pasir tidak pas Pergeseran cetakan pasir Cetakan pasir pecah Stopper tidak pas/longgar Gambar 7. Fishbone Diagram Penyebab Miring

Dari keempat karakteristik cacat yang sudah dianalisis, dapat disimpulkan bahwa faktor-faktor yang perlu diperhatikan perusahaan untuk menjaga proses produksi tetap dalam kondisi in-control yaitu sebagai berikut:

• Perlunya perhitungan optimasi frekuensi penuangan cairan perunggu beserta volumenya untuk dijadikan standar dalam proses produksi

• Evaluasi proses peleburan perunggu yang masih dapat dimasuki unsur yang tidak diinginkan

• Sistem maintenance mesin-mesin yang efektif sekaligus efisien untuk mencegah adanya keausan atau kejanggalan pada mesin

• Perlunya pengendalian kualitas khusus pada pencetakan pasir untuk memastikan

cetakan pasir sesuai spesifikasi dan mencegah ketidaksesuaian tersebut berdampak pada proses produksi berikutnya

Kesimpulan

Penelitian ini menggunakan MNP chart untuk mengendalikan kualitas multi atribut (7 karakteristik cacat yang berkorelasi) yang terbagi atas dua fase, yaitu fase I dan fase II. Pada fase I didapatkan proses yang berada dalam kondisi in-control, sehingga batas kontrol MNP chart fase I dapat digunakan pada fase II. Pada fase II ditemukan 5 titik out-of-control yaitu pada sampel 7, 10, 11, 15, dan 18, yang menunjukkan ada proses yang di luar kendali. Oleh karena itu, perlu diidentifikasi karakteristik cacat yang berperan kontributor utama dengan menghitung skor statistik Z. Dari hasil perhitungan tersebut, didapatkan karakteristik cacat yang menjadi kontributor utama dengan nilai skor statistik Z positif terbesar untuk tiap titik sampel out-of-control tersebut. Hasilnya adalah sebagai berikut:

• Kontributor utama proses out-of-control sampel 7 = Barang tidak menyambung dan susut (TN)

• Kontributor utama proses out-of-control sampel 10 = Keropos permukaan ke dalam (KD)

• Kontributor utama proses out-of-control sampel 11 = Keropos permukaan ke dalam (KD)

• Kontributor utama proses out-of-control sampel 15 = Draat rompal dan rusak (DR) • Kontributor utama proses out-of-control sampel 18 = Miring (MG)

Karakteristik cacat tersebut kemudian dianalisis faktor penyebabnya untuk dijadikan perhatian lebih bagi perusahaan untuk menjaga proses poduksi ke depannya berada dalam kondisi in-control. Faktor yang perlu diperhatikan tersebut yaitu:

• Perlunya perhitungan optimasi frekuensi penuangan cairan perunggu beserta volumenya untuk dijadikan standar dalam proses produksi

• Evaluasi proses peleburan perunggu yang masih dapat dimasuki unsur yang tidak diinginkan

• Sistem maintenance mesin-mesin yang efektif sekaligus efisien untuk mencegah adanya keausan atau kejanggalan pada mesin

• Perlunya pengendalian kualitas khusus pada pencetakan pasir untuk memastikan cetakan pasir sesuai spesifikasi dan mencegah ketidaksesuaian tersebut berdampak pada proses produksi berikutnya

Saran

Penelitian ini memiliki batasan-batasan masalah yang mengabaikan beberapa asumsi tertentu. Salah satu asumsi yang diabaikan adalah adanya kemungkinan proses yang berjalan berautokorelasi, sebagaimana yang sering terjadi di untuk kasus data yang berbasis time series. Oleh karena itu, penelitian ke depan diharapkan mampu memasukkan asumsi tersebut ke dalam penelitian dan dapat mengantisipasi pengaruh negatif proses autokorelasi pada pengendalian kualitas dengan control chart. Selain itu, penelitian ke depannya juga diharapkan mampu membandingkan beberapa multi-attribute control chart yang sudah ada dari segi efektifitas dan sensitivitas dalam mengidentifikasi proses out-of-control.

Daftar Referensi

American Society for Quality (2014). Quality Glossary – Q: Quality. http://asq.org/glossary/q.html

Doganaksoy, N., Faltin, F., & Tucker, W.T. (1991). Identification of Out of Control Quality Characteristics in a Manufacturing Environment. Communications in Statistics – Theory and Methods, 20, 2775 – 2790.

Garvin, D. A. (1988). Managing Quality: The Strategic and Competitive Edge. New York: Free Press.

Jackson, J. E. (1985). Multivariate Quality Control. Communications in Statistics – Theory and Methods, 14, 2657 – 2688.

Lu, X. S., Xie, M., Goh, T. N. & Lai, C. D. (1998). Control Chart for Multivariate Attribute Processes. International Journal of Production Research, 36, 3477-3489.

Mason, R. L., Tracy, N. D., & Young, J.C. (1997). A Practical Approach for Interpreting Multivariate T2 Control Chart Signals. Journal of Quality Technology, 29, 396 – 406. Montgomery, D. C. (2009). Introduction to Statistical Quality Control (6th ed.). New York:

John Wiley & Sons.

Palm, A. C., Rodriguez, R. N., Spiring, F. A. & Wheeler, D. J. (1997). Some Perspectives and Challenges for Control Chart Methods. Journal of Quality Technology, 29, 122 – 127. Patel, H. I. (1973). Quality Control Methods for Multivariate Binomial and Poisson

Distributions. Technometrics, 15, 103-112.

Woodall, W.H., & Montgomery, D. C. (1999). Research Issues and Ideas in Statistical Process Control. Journal of Quality Technology, 31, 376-386.