6 2.1 Mekanika Kontak

Ilmu mekanika kontak merupakan bagian dari ilmu tribologi yang membahas mengenai deformasi dan tegangan dua benda yang bersinggungan satu sama lain (Johnson, 1985). Kontak yang terjadi antara dua benda dapat berupa titik (point), garis (line) ataupun permukaan (surface). Jika kontak yang terjadi diteruskan dan dikenai suatu beban kontak, maka kontak yang awalnya berupa suatu titik dapat berubah menjadi bentuk atau pun permukaan yang lain.

Pada hampir semua proses dan peralatan mekanik terutama saat komponennya bekerja, terjadi kontak satu sama lain yang dapat berupa static contact, sliding contact, atau rolling contact. Pertanyaan yang sering muncul dalam proses perancangan permesinan adalah sampai sejauh mana mesin tersebut akan bertahan terhadap penggunaan yang berulang-ulang dalam kurun waktu tertentu atau dengan kata lain sampai sejauh mana mesin yang dibuat tersebut akan bertahan lama. Tentu banyak faktor yang mempengaruhinya, khususnya dalam komponen-komponen yang saling bersinggungan (kontak), misalkan, roda kereta dengan rel, gesekan ban dengan lintasan, gesekan piston terhadap dinding silinder dalam motor bakar, ball bearing dan cam shaft dengan rocker arm, mesin-mesin berukuran kecil (micro) yang saling kontak dan lain sebagainya.

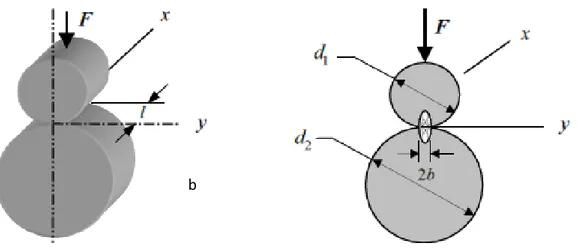

Bila dua silinder dengan jari-jari r1 dan r2 dengan panjang L dikontakkan satu terhadap yang lain maka hubungan kontak yang ditimbulkan akan berupa line contact, Gambar 2.1

Gambar 2.1 Kontak antara dua buah silinder (Popov, 2009)

Lebar dari setengah area kontak pada kontak antar silinder dirumuskan sebagai berikut :

... (2.1)

... (2.2)

Dimana :

F = gaya penekanan

V1 dan v2 = poisson`s ratio silinder 1 dan 2

E1 dan E2 = modulus elastis silinder 1 dan silinder 2 R1 dan R2 = diameter dari silinder 1 dan silinder 2 L = lebar dari silinder

Sehingga maximum pressure, pmax

... (2.3)

2.2 Friction

Friction adalah resistensi terhadap gerakan suatu benda ke benda yang lainnya (Budinsky, 2007). Friction berasal dari kata kerja Latin fricare , yang berarti menggosok. Benda tersebut bisa gas dan padat (aerodinamis friction), atau cair dan padat (fluid friction ), atau gesekan mungkin karena proses disipasi energi internal dalam satu bodi ( internal friction) . Ketika permukaan kontak bergerak relatif satu sama lain, friction antara dua permukaan mengubah energi kinetik menjadi panas. Konsekuensi penting lainnya dari berbagai jenis gesekan adalah terjadinya keausan, yang dapat menyebabkan penurunan kinerja dan / atau kerusakan komponen.

Ada beberapa jenis friction antara lain : a. Dry friction

b. Fluid friction c. Lubricated friction d. Skin friction e. Internal friction

2.3 Coefision of friction (CoF)

Coefision of Friction ( CoF ), sering dilambangkan dengan huruf μ , adalah rasio antara gaya friksi (F) dengan beban (N).

... (2.4) Friction coeffisient biasanya dalam batasan 0,03 pada bearing dengan pelumasan yang sangat baik, 0,3 sampai 0,7 untuk dry sliding, dan sampai dengan 5 untuk clean metal surface pada keadaan vakum.

Koefisien gesekan tergantung pada bahan yang digunakan , misalnya , es pada baja memiliki koefisien gesek yang rendah, sedangkan karet di jalan memiliki koefisien gesekan yang besar (Budinsky, 2007).

2.4 Keausan

Keausan (wear) adalah hilangnya materi dari permukaan benda padat sebagai akibat dari gerakan mekanik (Rabinowicz, 1995). Keausan umumnya dianalogikan sebagai hilangnya materi sebagai akibat interaksi mekanik dua permukaan yang bergerak slidding dan dibebani. Ini merupakan fenomena normal yang terjadi jika dua permukaan saling bergesekan, maka akan ada keausan atau perpindahan materi yang terjadi antara dua benda yang bergesekan.

Dikenal ada 4 jenis keausan yaitu sebagai berikut : 1. Adhesive wear

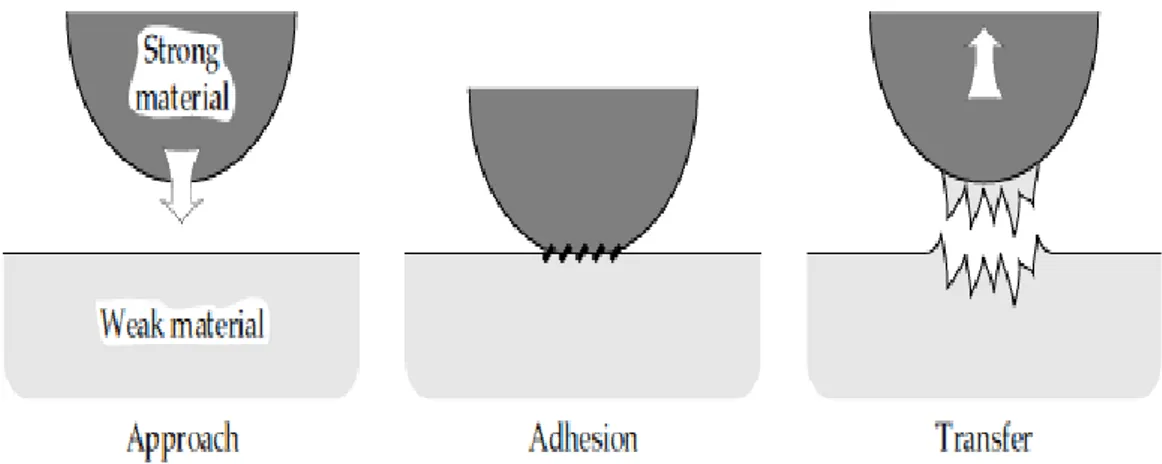

Adhesive wear adalah jenis yang paling umum, timbul apabila terdapat gaya adesif kuat diantara dua materi padat. Apabila dua permukaan ditekan bersama maka akan terjadi kontak pada bagian yang menonjol. Apabila digeser maka akan terjadi penyambungan dan jika geseran dilanjutkan akan patah. Jika patahan tidak terjadi pada saat penyambungan maka yang timbul adalah keausan. Keausan adhesive tidak diinginkan karena dua alasan :

- Kehilangan materi yang pada akhirnya membawa pada menurunnya unjuk kerja suatu mekanisme.

- Pembentukan partikel keausan pada pasangan permukaan sliding yang sangat rapat dapat menyebabkan mekanisme terhambat atau bahkan macet, padahal umur peralatan masih baru.

Keausan adhesi beberapa kali lebih besar pada kondisi tanpa pelumasan dibandingkan kondisi permukaan yang diberikan pelumas dengan baik. Faktor yang menyebabkan adhesive wear adalah kecenderungan dari material yang berbeda untuk membentuk larutan padat atau senyawa intermetalik dan kebersihan permukaan. Jumlah keausan melalui mekanisme adhesive ini dapat dikurangi dengan cara, antara lain yaitu menggunakan material keras atau material dengan jenis yang berbeda, misal berbeda struktur kristalnya.

Gambar 2.2 Mekanisme adhesive wear (Stachowiak dan Batchelor 2001)

2. Keausan abrasi (abrasive wear)

Keausan abrasi (abrasive wear) terjadi apabila permukaan yang keras bergesekan dengan permukaan yang lebih lunak, meninggalkan goresan

torehan pada permukaan lunak. Abrasi juga bisa disebabkan oleh patahan partikel keras yang bergeser diantara dua permukaan lunak. Fragmen abrasif yang ada dalam fluida mengalir cepat juga dapat menyebabkan tertorehnya permukaan, jika membentur permukaan pada kecepatan tingi. Karena keausan abrasi terjadi oleh adanya partikel lebih keras dari permukaan masuk sistem, maka pencegahannya adalah dengan mengeliminasi komtaminan keras.

Gambar 2.3 Mekanisme abrasive wear (Stachowiak dan Batchelor,2001)

Gambar 2.4 Tipe adhesive wear : a. microcutting, b.fracture, c. fatigue d.grain pull-out. (Stachowiak dan Batchelor 2001)

Faktor yang berperan dalam kaitannya dengan ketahanan material terhadap abrasive wear antara lain adalah material hardness, kondisi struktur mikro, ukuran abrasi dan bentuk. Bentuk kerusakan abrasif permukaan akibat keausan abrasive, antara lain scratching, scoring dan gouging.

3. Corrosive wear

Keausan korosif terjadi setiap kali gas atau cairan kimia mengenai permukaan yang dibiarkan terbuka oleh proses pergeseran. Biasanya ketika permukaan produk korosi (seperti platina) cenderung tinggal di permukaan, sehingga memperlambat laju korosi. Tapi, jika pergeseran terus menerus terjadi, aksi geser menghilangkan endapan permukaan yang seharusnya melindungi terhadap korosi lebih lanjut, yang dengan demikian terjadi lebih cepat.

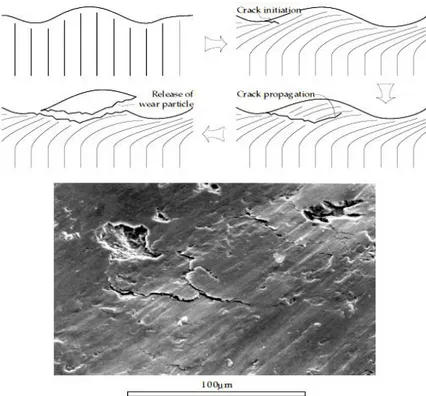

4. Fatigue wear

Kelelahan permukaan biasanya ditemukan pada benda yang menggunakan tekanan tinggi misalnya gerakan rolling, seperti dari roda logam pada trek atau bantalan bola bergulir di mesin. Tekanan menyebabkan pembentukan retakan dibawah permukaan untuk baik bergerak atau komponen stasioner. Retakan ini tumbuh jika partikel besar yang terpisah dari permukaan dan kemudian terjadi pitting. Surface fatigue adalah bentuk paling umum dari keausan yang mempengaruhi elemen bergulir seperti bantalan atau gigi.

Gambar 2.5 Mekanisme fatigue wear pada besi tuang. (Stachowiak dan Batchelor 2001)

Archard (1953) mengusulkan suatu model pendekatan untuk mendeskripsikan keausan sliding. Dia berasumsi bahwa parameter kritis dalam keausan sliding adalah medan tegangan di dalam kontak dan jarak sliding yang relatif antara permukaan kontak. Model ini sering dikenal sebagai hukum keausan Archard (Archard’s wear law).

Model didasarkan pada pengamatan-pengamatan bersifat percobaan. Bentuk sederhana dari model keausan ini adalah:

……….. (2.1) ……….... (2.2) dimana V adalah volume material yang hilang akibat keausan, s adalah jarak sliding, FN adalah beban normal, H adalah kekerasan dari material yang

mengalami keausan, k adalah koefisien keausan tak berdimensi, kD adalah

koefisien keausan yang berdimensi. Koefisien keausan k, merupakan suatu konstanta yang disediakan untuk mencocokkan perhitungan antara teori dan pengujian.

2.5 Cylinder Liner

Cylinder liner merupakan salah satu bagian dari beberapa komponen yang terdapat pada bagian blok mesin. Fungsi dari cylinder liner ialah untuk melindungi bagian dalam cylinder blok dari gesekan ring piston. Cylinder liner ini berbentuk seperti tabung dimana proses pembuatannya dapat menggunakan centrifugal casting atau gravity casting.

Piston bergerak cepat bolak balik di dalam cylinder liner dibawah tekanan pembakaran. Dinding silinder memandu gerak piston, menerima tekanan pembakaran, dan menyalurkan panas pembakaran ke bagian luarnya. Daya sebuah motor biasanya dinyatakan oleh besarnya isi silinder tertentu.

Permasalahan yang sering dijumpai pada cylinder liner ini adalah ketahanan terhadap gesekan yang kurang baik sehingga mempengaruhi lama waktu penggunaan cylinder liner tersebut. Bahan dari cylinder liner biasanya dibuat dari besi tuang kelabu.

Tabel 2.1

Komposisi material untuk cylinder liner (Ting, 1980).

2.6 Besi Tuang Kelabu

Besi tuang kelabu merupakan besi cor yang paling banyak digunakan dalam industri. Grafit pada besi cor kelabu terbentuk pada saat pembekuan. Proses grafitisasi ini didorong oleh tingginya kadar karbon, adanya unsur grafite stabilizer, terutama silikon,Ti, Ni, Al, Co, Au, Pt, temperatur penuangan tinggi dan pendinginan yang lambat (Suardia, 1995).

Banyaknya grafit pada besi cor ini mengakibatkan patahan pada penampang tampak kelabu, oleh karena itu dinamakan besi cor kelabu (Yamagata, 2005). Grafit besi cor kelabu berbentuk flake (serpih), berupa lempeng-lempeng kecil yang melengkung. Ujung-ujung ini runcing sehingga dapat dianggap sebagai ujung takikan, menyebabkan ketangguhan besi tuang ini rendah.

Grafit merupakan bagian terlemah dalam besi cor, kekuatan besi cor tergantung dari kekuatan matriksnya. Matriks ini tergantung pada kondisi dari

sementit pada eutektoid. Bila komposisi dan laju pendinginan diatur sedemikian rupa sehingga sementit pada eutektoid menjadi grafit, maka struktrur dari matriks seluruhnya ferritik. Namun jika grafitisasi dari sementit pada eutektoid dapat dicegah, maka struktur dari matriks adalah seluruhnya perlitik. Struktur dari matriks ini dapat diatur mulai dari kedua keadaan ekstrim diatas, seluruhnya ferritik atau seluruhnya perlitik, ataupun yang merupakan campuran dari ferrit dan perlit dengan berbagai perbandingan. Oleh karena itu sifat dan kekuatan besi cor ini akan bervariasi. Struktur matriks yang ferritik adalah struktur dari besi cor kelabu yang paling lunak dan lemah. Kekuatan dan kekerasan besi cor kelabu dapat dinaikkan dengan cara menaikkan jumlah karbon yang berupa sementit dalam eutektoid dan akan mencapai maksimum pada struktur matriks perlitik.

Secara umum besi cor kelabu memiliki kandungan karbon (2,5-3,5) %, silikon (1,5-3,0)%, mangan (0,5-0,8)%, sulfur (max 0,15)% dan fosfor (max 0,25)%. Kekuatan tarik besi cor ini antara 179-239 MPa, kekerasan 140-270 HV.

2.7 Teknologi Pelapisan

Pelapisan (coating) adalah proses penambahan atau penumpukan suatu material ke suatu permukaan material lain (atau material yang sama). Pada umumnya pelapisan diterapkan ke suatu permukaan dengan tujuan untuk :

1. Melindungi permukaan dari lingkungan yang mungkin menyebabkan korosi atau deterioaratif (merusak)

3. Untuk memperbaiki permukaan atau bentuk suatu komponen tertentu dan lain-lain.

Pelapisan terdiri dari bermacam-macam teknik pelapisan, dan pemilihanya didasarkan atas permintaan fungsional, (ukuran, bentuk, dan metalurgi dari substrat), kemampuan adaptasi material pelapis terhadap teknik yang digunakan, tingkat adhesi (perekatan) yang diminta, serta ketersediaan dan harga dari peralatanya. Teknik-teknik ini dibagi menjadi metallic dan non metallic. Metallic coating deposition dianggap menjadi tiga kategori , dimana hard facing menjadi teknik yang dipentingkan dalam tugas ini.

Hard facing digunakan untuk melapiskan material tahan aus pada komponen yang telah aus atau komponen baru yang akan digunakan untuk suatu pemakaian dengan kemungkinan akan mengalami keausan. Ada tiga teknik dalam hard facing yaitu cladding, welding, dan thermal spraying.

Pada teknik cladding, lembaran logam (ketebalan antara 10µm sampai beberapa mm) dilekatkan secara metalurgi ke substrat logam untuk menghasilkan struktur komposit. Terdapat beberapa teknik cladding yaitu deformasi cladding, diffusion bonding, braze cladding, weld cladding, dan laser cladding. Pada deformation cladding, logam dilekatkan oleh kombinasi dari gross plastic flow (oleh tekanan) atau impact (benturan), dan panas untuk menimbulkan kontak dan intermixing. Pada diffusion bonding, panas dan tekanan di bawah lingkungan yang terkendali, menyebabkan penggabungan dua buah permukaan yang bersentuhan. Pada braze cladding, permukaan yang akan ditempel dilapisi seperti sandwitch dengan material brazing (bentuknya bubuk, pasta, rod, kawat (wire)

strip atau foil), dan dilekatkan secara metalugi dengan pemanasan. Pada weld atau laser cladding, logam dilelehkan atau difusi kan ke substrat. Logam pelapis bisa dalam bentuk cast rod, strip, wire, atau bubuk (powder) dan dilelehkan dengan busur api plasma untuk weld cladding, atau dengan sorotan laser untuk laser cladding.

2.8 Thermal spray

Thermal spray merupakan salah satu teknik rekayasa permukaan, yaitu dengan mendepositkan partikulat dalam bentuk cair, semi cair atau padat ke substrat atau sekelompok proses dimana material pelapis (feedstock material) dipanaskan dan didorong sebagai partikel individu atau droplets ke suatu permukaan (base material/substrat) (Pawlowski, 2008).

Energi termal yang digunakan untuk melelehkan material pelapis dapat dibagi menjadi dua kategori , yaitu electrical dan flame heating. Saat material dipanasi, mereka berubah menjadi keadaan plastis atau meleleh dikurung serta diberi percepatan oleh aliran gas bertekanan ke substrat. Partikel-partikel tersebut menabrak substrat, menempel, dan membentuk lapisan tipis (splats) yang menyesuaikan dan menempel pada permukaan tidak rata substrat dan dengan partikel pelapis yang lain. Kemudian setelah dingin akan terbentuk lapisan yang tidak homogen dan umumnya terdapat derajat porositas dan oksida logam. Material feed stock dapat berupa apa saja yang dapat dilelehkan termasuk logam, senyawa logam, cerment oksida, gelas, dan polimer, dapat juga dalam bentuk powder, wire atau rod. Pengikat antara susbstrat dan pelapis dapat berupa ikatan

mekanik, kimia, metalurgi atau kombinasi ketiganya. Sifat-sifat dari pelapis bergantung pada jenis material, proses thermal spray dan parameter-parameter yang diterapkan, dan perlakuan setelah proses thermal spray pada pelapis.

Adapun karakteristik dari pelapisan dengan teknik thermal spraying adalah sebagai berikut :

1. Kekerasan, berat jenis, dan porositas

Pelapisan thermal spray sering digunakan karena derajat kekerasanya yang relatif lebih tinggi daripada pelapisan cat (paint coatings) ataupun elekroplating. Kekerasan dan ketahanan korosinya membuat pelapisan thermal spray sangat bernilai pada pemakaian dengan tingat keausan tinggi. Kekerasan dan berat jenis lapisan thermal spray umumnya lebih rendah daripada material feedstock itu sendiri sebelum dilapiskan. Pada pelapisan logam thermal spray, kekerasan dan berat jenis bergantung pada material yang digunakan, jenis peralatan thermal spray, dan parameter-parameter yang digunakan. Secara umum, semakin tinggi kecepatan partikel, semakin tinggi pula tingkat kekerasan dan berat jenisnya. Kecepatan partikel yang dihasilkan oleh proses-proses thermal spray dari yang tertinggi adalah detonation, high velocity oxy-fuel (HVOF), busur api plasma, busur api wire, dan flame spray. Kekerasan dan berat jenis juga bergantung pada temperatur gas atomisasi yang digunakan. Porositas yang terbentuk bergantung pada proses thermal spray, parameter yang digunakan dan material thermal spray.

2. Ketahanan Korosi

Lapisan logam thermal spray dapat anodic atau katodic terhadap substrat logam dibawahnya, karena korosi muncul pada anoda, lapisan anodic akan terkorosi pada lingkungan korosif, sedangkan katoda tidak. Sistem pelapisan anti korosi umumnya dirancang sehingga material pelapis anodic terhadap logam substrat. Pelapis anodic akan terkorosi atau dikorbankan untuk melindungi substrat. Pada beberapa kasus, ketahanan korosi dari material pelapis itu sendiri sangat penting. Pada penggunaan pada temperatur tinggi dan untuk penggunaan dengan bahan kimia, lapisan thermal spray harus sangat tahan korosi.

3. Perekatan (adhesi)

Pelapisan thermal spray mempunyai adhesi yang sangat tinggi. Pelapisan khusus untuk ketahanan aus, yang dilakukan dengan proses thermal spray dengan kecepatan partikel yang sangat tinggi dapat memiliki adhesi regang (tensile adhesion) lebih besar daripada 34.000 kPa (5000 psi)

2.9 Powder Flame Spray

Flame spray (FS) adalah teknik spray pertama, dikembangkan oleh insinyur Schoop Swiss pada awal abad terakhir (Schoop dan Guenther, 1917). Proses ini digunakan pada awalnya untuk logam low-melting, seperti timah, dan kemudian diperluas untuk logam yang lebih tahan api dan bahkan keramik.

Prinsip kerja dari powder flame spray adalah sebagai berikut : Dalam flame spray torch, energi kimia hasil pembakaran bahan bakar dan gas oksigen

digunakan untuk menghasilkan api panas (Gambar 2.6). Inlet gas aksial (1) dan bubuk (2) dapat dimasukan secara aksial atau tegak lurus dengan torch (3). Batang dan wire dapat digunakan sebagai pengganti bubuk (Smith, 1974a). Partikel menjadi cair dalam api (6) dan dipercepat ke arah benda kerja (4).

Gambar 2.6 Skematik powder flame spray (Powlowsky, 2008)

2.10 Paduan Ni-Cr

Logam paduan nikel kromium merupakan salah satu bahan pilihan untuk hard facing karena mempunyai kekerasan tinggi serta sifat fisik dan mekanik yang baik. Nikel (Ni) adalah logam perak-putih yang ditemukan pada tahun 1751 dan unsur paduan utama yang memberikan kekuatan, ketangguhan, dan ketahanan korosi, biasanya digunakan secara luas pada baja stainless dan paduan berbasis nikel (yang biasa disebut superalloy). Paduan nikel digunakan pada aplikasi temperatur tinggi (seperti komponen mesin jet, roket, dan pembangkit listrik tenaga nuklir), dalam penanganan makanan dan peralatan pengolahan kimia, koin, dan dalam perangkat kapal laut. Karena nikel mempunyai sifat magnetik, paduan nikel juga digunakan dalam aplikasi elektromagnetik, seperti solenoida. Penggunaan utama nikel yaitu sebagai logam untuk electroplating permukaan dan

untuk peningkatan ketahanannya terhadap korosi dan keausan. Paduan nikel memiliki kekuatan tinggi dan tahan korosi pada temperatur tinggi.

Berbagai paduan nikel memiliki berbagai kekuatan pada temperatur yang berbeda telah dikembangkan meskipun nama dagang masih digunakan secara umum, paduan nikel sekarang diidentifikasi dalam sistem UNS dengan huruf N. Hastelloy G yang sekarang adalah N06007, monel adalah paduan nikel-tembaga, inconel adalah paduan nikel-kromium dengan tegangan tarik hingga 1400 MPa.

Hastelloy (paduan nikel-kromium) memiliki ketahanan korosi yang baik dan kekuatan tinggi pada suhu yang tinggi. Nichrome (paduan nikel, kromium, dan besi) memiliki ketahanan listrik tinggi dan ketahanan yang tinggi terhadap oksidasi dan digunakan untuk elemen pemanas listrik. Invar dan kovar (paduan besi dan nikel) memiliki sensitivitas yang relatif pada suhu rendah.

Penambahan silikon pada paduan akan meningkatkan sifat tahan panas dan meningkatkan kekuatan, penambahan chromium akan meningkatkan ketahanan aus dan korosi, pemambahan molibdenium akan meningkatkan ketangguhan, penambahan boron akan meningkatkan kekerasan.