BAB I PENDAHULUAN

Pada bab I ini berisi mengenai latar belakang yang digunakan dalam penelitian, perumusan masalah penelitian, tujuan penelitian, manfaat penelitian. batasan dan asumsi yang digunakan dalam penelitian. serta metode penelitian yang digunakan dalam penyusunan laporan penelitian ini.

1.1 Latar Belakang

Perkembangan dunia industri yang semakin pesat menyebabkan semakin bertambahnya produk pesaing, Utamanya di sektor industri perlu diperhatikan kebijakan mutu. Kebijakan ini tidak hanya pada proses produksi, tetapi juga pada mutu produk tersebut. Performance produk dan proses produksi yang diberikan kepada konsumen memegang kunci terbesar, yang membuat beberapa perusahaan menyelidiki bagaimana cara untuk meningkatkan mutu produk maupun prosesnya. Banyak perusahaan dituntut untuk lebih peduli terhadap kualitas dari proses produksi mereka terhadap produk yang dihasilkan.

Seperti halnya negara lain di dunia, Indonesia saat ini telah mengembangkan kebijakan-kebijakan mutu dan juga melakukan sertifikasi kepada seluruh perusahaan manufaktur. Salah satunya dengan program sertifikasi ISO 9001 yang mempunyai manfaat, kemampuan kompetitif, kesehatan internal perusahaan dan juga meningkatkan persepsi pasar pada perusahaan. dalam mendefinisikan mutu ada beberapa pendapat yang berbeda, tetapi pada umumnya mutu mencakup produk, jasa manusia, proses dan juga lingkungan yang merupakan derajat yang dicapai oleh karakteristik dalam memenuhi persyaratan pelanggan.

Manajemen mutu terpadu atau Total Quality Management(TQM) juga dikenal sebagai TQC adalah aplikasi prinsip-prinsip mutu pada semua bagian perusahaan, teknik TQM terbukti dapat menjamin ketahanan perusahaan dalam kompetisi kelas dunia.

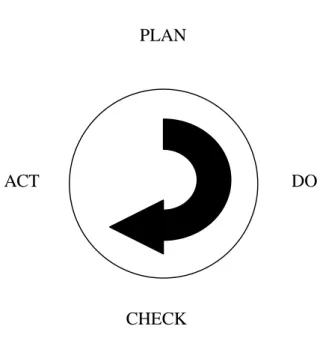

Tujuan penggunaan metode kaizen atau sebagai konsep dasar manajemen mutu terpadu berdasar pada, Kepemimpinan, Kepuasan pelanggan, pemberdayaan dan keterlibatan karyawan, perbaikan proses berkelanjutan, kemitraan dengan pemasok, dan penggukuran kinerja. Filosofi deming yang melandasi teori manajemen untuk perbaikan mutu, produktivitas, dan posisi kompetitif, maka disempurnakan siklus perbaikan berkelanjutan dalam metode Kaizen dengan tool PDCA (Plan, Do, Check, Action). Delapan prinsip dari empat belas poin manajemen mutu dan kerangka dari Kaizen dengan tool PDCA (Plan, Do, Check, Action), yang disusun dari prinsip-prinsip diatas menjadi dasar standart ISO 9001-2009 (buku saku ISO / TS 16949). Dan penjabarannya adalah sebagai berikut :

a. Berfokus pada Pelanggan yaitu fokus terhadap kualitas produk, tetapi tujuan terpenting Kaizen adalah kepuasan pelanggan. Segala sesuatu / aktivitas yang tidak menambah nilai produk atau meningkatkan kepuasan pelanggan merupakan pengeluaran biaya yang tidak perlu.

b. Mengadakan Peningkatan Secara Terus Menerus yaitu suatu keberhasilan bukanlah hasil akhir tetapi merupakan awal untuk melangkah ke tahap berikutnya karena suatu keberhasilan merupakan faktor dalam meningkatkan semangat untuk mencapai keberhasilan yang lain.

c. Mengakui Masalah Secara Terbuka yaitu Membangun budaya yang tidak saling menyalahkan, sehingga para karyawan dalam perusahaan Kaizen dapat mengakui kesalahan secara terbuka, dengan sadar menunjukkan kelemahan dari prosesnya dan meminta bantuan jika tidak mampu mengatasinya. Keterbukaan tersebut merupakan suatu kekuatan yang bisa mengendalikan dan mengatasi berbagai masalah dengan cepat serta meningkatkan kesempatan-kesempatan perbaikan

d. Mempromosikan Keterbukaan yaitu Ilmu pengetahuan bagi Kaizen adalah untuk saling dibagikan dan hubungan-hubungan komunikasi yang mendukungnya merupakan sumber efisiensi.

e. Menciptakan Tim Kerja, dalam Kaizen, tim adalah fondasi yang membentuk struktur organisasi.Melalui keikut-sertaan para karyawan dalam tim, perusahaan mendapatkan keuntungan dari karyawannya. Kerjasama tim ini

dapat menanamkan rasa saling memiliki, tanggung jawab kolektif, dan berorientasi pada perusahaan serta dapat memperkuat keterbukaan, saling berbagi dan komunikasi.

f. Memanajemeni Proyek Melalui Tim Fungsional-silang. Proyek perusahaan Kaizen direncanakan dan dilaksanakan dengan menggunakan sumber daya antar-departemen atau fungsional-silang serta sumber daya yang berasal dari luar perusahaan. Hal itu dilakukan untuk mengurangi biaya, mengontrol pemborosan sampai tingkat tertentu serta memuaskan pelanggan.

g. Memelihara Proses Hubungan yang Benar. Perusahaan Jepang melakukan segala sesuatu yang mampu mereka lakukan supaya terpelihara keharmonisan dalam hubungan antar-manusia terutama para staf, manajer dan para pemimpin tim. Hubungan tersebut dapat menumbuhkan loyalitas dan komitmen dari karyawan.

h. Memberikan Informasi dan Wewenang Kepada Setiap Karyawan dalam pelaksanaan Kaizen, Berbagi informasi merupakan hal yang sangat penting dalam perusahaan Kaizen Dengan memberikan informasi yang penting pada setiap orang maka tantangan perusahaan berubah menjadi tantangan pribadi. Informasi ini juga merupakan langkah penting untuk menciptakan budaya berdasarkan pengetahuan. Dan setiap karyawan diberikan wewenang untuk melakukan perubahan ke arah yang lebih baik dengan kata lain melibatkan peran karyawan dalam melakukan peningkatan.

PT. Indospring Tbk. Gresik yang merupakan sebuah perusahaan besar yang memproduksi Spring (per) baik leaf maupun spiral, dimana jumlah kriteria yang diamati cukup banyak dan kompleks agar nantinya didapatkan perbaikan kualitas sesuai dengan yang diinginkan pihak perusahaan. Selain itu obyek penelitian ini difokuskan produk leaf Spring (per daun). dimana produk tersebut merupakan produk yang 85% diproduksi di PT. Indospring Tbk. Gresik sebagai komponen dari kendaraan. Maka akan dilakukan penelitian perbaikan kualitas dari hasil HBD (Hardness Brinnel Diameter) dari anneling pada proses tempering dalam industri baja terutama pada produk leaf Spring (per daun), karena proses produksi dari produk ini sangat berpengaruh pada kualitas. Selama ini belum ada

penelitian dari PT. Indospring Tbk. Gresik dengan menggunakan konsep Kaizen dengan tool PDCA (Plan, Do, Check, Action).

Standart kekerasan HBD (Hardness Brinnel Diameter) yang diijinkan perusahaan adalah 2,90-3,10 mm. Bila hasil pengetesan leaf:

1. Diameter < 2,90mm maka material tersebut terlalu keras. 2. Diameter > 3,10mm maka material tersebut terlalu lunak.

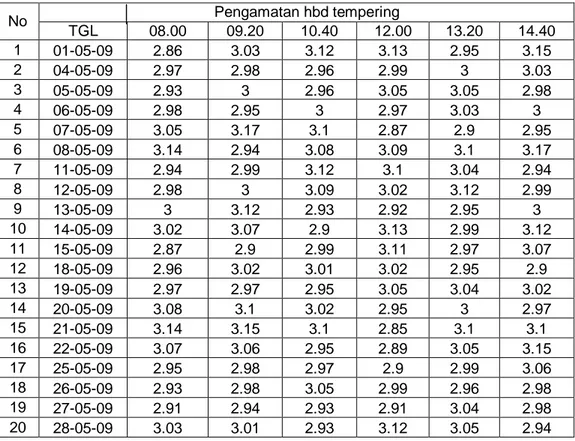

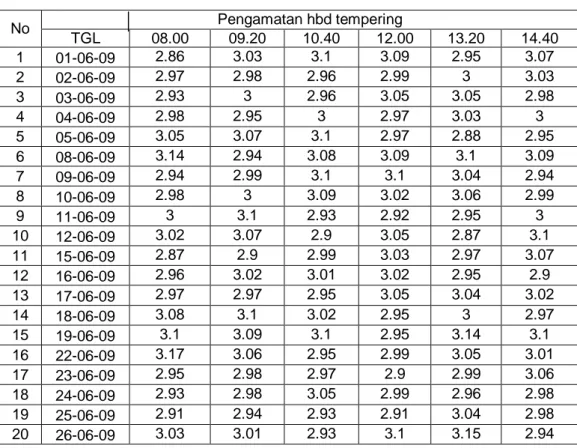

Data dibawah ini merupakan hasil pengukuran HBD (Hardness Brinnel Diameter) dari anelling pada proses tempering yang diamati dalam satu kali pengecekan setiap 80 menit.

Tabel 1.1. hasil pengamatan hbd tempering. No Pengamatan hbd tempering TGL 08.00 09.20 10.40 12.00 13.20 14.40 1 01-05-09 2.86 3.03 3.12 3.13 2.95 3.15 2 04-05-09 2.97 2.98 2.96 2.99 3 3.03 3 05-05-09 2.93 3 2.96 3.05 3.05 2.98 4 06-05-09 2.98 2.95 3 2.97 3.03 3 5 07-05-09 3.05 3.17 3.1 2.87 2.9 2.95 6 08-05-09 3.14 2.94 3.08 3.09 3.1 3.17 7 11-05-09 2.94 2.99 3.12 3.1 3.04 2.94 8 12-05-09 2.98 3 3.09 3.02 3.12 2.99 9 13-05-09 3 3.12 2.93 2.92 2.95 3 10 14-05-09 3.02 3.07 2.9 3.13 2.99 3.12 11 15-05-09 2.87 2.9 2.99 3.11 2.97 3.07 12 18-05-09 2.96 3.02 3.01 3.02 2.95 2.9 13 19-05-09 2.97 2.97 2.95 3.05 3.04 3.02 14 20-05-09 3.08 3.1 3.02 2.95 3 2.97 15 21-05-09 3.14 3.15 3.1 2.85 3.1 3.1 16 22-05-09 3.07 3.06 2.95 2.89 3.05 3.15 17 25-05-09 2.95 2.98 2.97 2.9 2.99 3.06 18 26-05-09 2.93 2.98 3.05 2.99 2.96 2.98 19 27-05-09 2.91 2.94 2.93 2.91 3.04 2.98 20 28-05-09 3.03 3.01 2.93 3.12 3.05 2.94

Dari 20 hari pengamatan di PT. Indospring Tbk. Gresik dari proses tempering yang diamati dalam satu kali pengecekan setiap 80 menit adalah sebagai berikut :

Jumlah pengecekan = 120 kali.

Jumlah barang yang reject = 21 pcs.

Jumlah barang yang OK = 99 pcs.

Dari data diatas dapat dilihat bahwa perlunya perbaikan kualitas yang terjadi pada hasil proses tempering Leaf Spring (per daun), karena masih banyaknya barang yang reject. sehingga perlu diterapkannya model perbaikan kualitas secara berkesinambungan yaitu metode Kaizen dengan tool PDCA (Plan, Do, Check, Action). untuk meraih substainability produk karena memiliki kualitas yang baik dan dapat dilanjutkan pada proses selanjutnya, yaitu di bagian assembling.

1.3 Perumusan Masalah

Dari latar belakang diatas dapat diambil rumusan dari permasalahan yang akan dibahas dalam penelitian tugas Akhir ini adalah bagaimana melakukan perbaikan kualitas secara berkala/berkesinambungan pada proses tempering guna memperbaiki hasil HBD / kekerasan pada proses tempering terhadap produk Leaf Spring (per daun) PT.Indospring Tbk. Gresik.

1.4 Tujuan Penelitian

Adapun tujuan yang ingin dicapai dalam penelitian Tugas Akhir ini adalah sebagai berikut :

1. Melakukan analisa terhadap faktor-faktor yang mempengaruhi nilai kualitas dari proses hbd tempering pada pembuatan produk Leaf Spring (per daun).

2. Menerapkan metode Kaizen dengan tool PDCA (Plan, Do, Check, Action) sebagai alternatif pengurangan defect dari hasil proses hbd tempering pada pembuatan produk Leaf Spring (per daun).

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberi manfaat yang besar terhadap perusahaan yaitu:

1. Mampu melakukan analisa terhadap kualitas proses hbd tempering yang dihasilkan ke proses selanjutnya pada Leaf Spring (per daun) di PT. Indospring Tbk. Gresik.

2. Memberikan masukan mengenai metode PDCA (Plan, Do, Check, Action) guna perbaikan kualitas secara berkesinambungan pada proses hbd tempering yang dihasilkan ke proses selanjutnya pada Leaf Spring (per daun) di PT. Indospring Tbk. Gresik

3. Pihak PT. Indospring Tbk. dapat menerapkan suatu manajemen perbaikan kualitas yang sesuai dengan aktivitas yang dihasilkan dalam usaha rnereduce jumlah produk yang NG (not goods).

1.6 Batasan Masalah

Batasan yang digunakan dalam memfokuskan penelitian tugas akhir ini adalah :

1. Penelitian hanya dilakukan terhadap proses hbd tempering tanpa memasukkan kegiatan proses selanjutnya kedalam pengamatan.

2. Penelitian hanya dilakukan pada departement Leaf spring pada bagian Heating karena merupakan prioritas utama dalam pengamatan ini. 3. Penelitian hanya menggunakan pendekatan Kaizen dengan metode PDCA

(Plan, Do, Check, Action)

1.7 Asumsi-asumsi

1. Asumsi yang dilakukan di pabrik tidak mengalami perubahan secara signifikan.

2 Asumsi yang digunakan adalah kebijakan perusahaan selama dilakukannya penelitian ini tidak mengalami perubahan secara signifikan.

1.8 Sistematika Penulisan

Penelitian tugas akhir ini disusun dengan sistematika sebagai berikut :

BAB I PENDAHULUAN

Dalam bab ini penulis menjelaskan dan sedikit memberi pengertian tentang Latar belakang masalah, perumusan masalah, tujuan, batasan, dan asumsi serta manfaat.

BAB II TINJAUAN PUSTAKA

Dalam bab ini berisi Landasan konseptual dari penelitian yang akan dilakukan oleh peneliti, meliputi Konsep metode dan alat yang digunakan untuk tahap analisa.

BAB III METODOLOGI PENELITIAN

Dalam bab ini akan dijelaskan langkah-langkah dari perancangan dan Implementasi metode yang digunakan secara sistematis.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Dalam bab ini akan dipaparkan bagaimana peneliti mengumpulkan data selama penelitian, sehingga didapatkan data yang siap dianalisa dan diinterprestasikan untuk mendapatkan penyelesaian masalah.

BAB V ANALISA DAN DISKUSI HASIL PENGOLAHAN DATA

Dalam bab ini berisikan analisa-analisa yang diambil dari hasil pengelolahan data pada bab sebelumnya, analisa yang didapat harus sesuai dengan tujuan penelitian tugas akhir.

BAB VI KESIMPULAN DAN SARAN

Dalam bab ini berisi kesimpulan dari semua analisa dan saran-saran yang mungkin bermanfaat untuk pembaca dan penulis.

BAB II

TINJAUAN PUSTAKA

Bab II ini berisi referensi yang berkaitan dengan permasalahan penelitian. Teori yang akan dibahas antara lain mengenai analisis perbaikan kualitas dengan menggunakan metode kaizen dengan tool PDCA (Plan, Do, Check, Action).

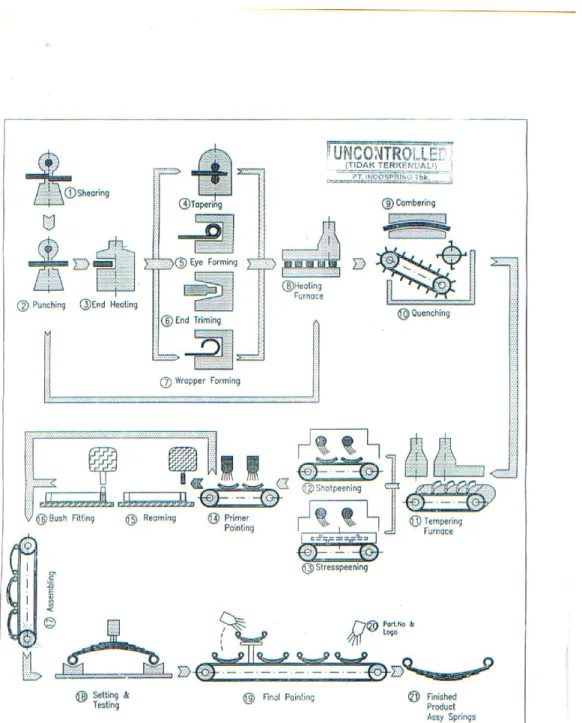

2.1 Proses produksi Leaf Spring (per daun) 2.1.1 Proses Cropping/Cutting

Adalah proses pemotongan bahan baku disesuaikan dengan spesifikasi yang diminta. Raw material yang akan di Cropping berbentuk batangan baja High Carbon, yang kemudian dipotong terlebih dahulu menjadi bagian-bagian disesuaikan dengan spesifikasi order. Proses ini dilakukan dengan menggunakan Cut off and polishing machine.

2.1.2 Shearing proses

Adalah proses perlakuan panas untuk pembentukan suatu motif yang berupa Taper, eye forming, Wrapper,dll. Proses ini dilakukan dengan pemanasan ujung material pada suhu Oven sekitar 950ºC, kemudian dibentuk dengan mesin eye forming machine, Hauser machine, Roll taper machine.

2.1.3 Proses Anneling/Heating

Adalah proses pemanasan (heat treatment) agar dicapai perubahan struktur dan kekerasan yang merata diseluruh permukaan. High steel carbon memerlukan perlunakan pada temperatur rendah dengan jalan memanaskan baja sampai temperatur antara 860ºC sampai dengan 880ºC dan ditahan pada temperatur tersebut selama 45 menit untuk tiap ketebalan 5 mm s/d 21 mm.

2.1.4 Proses Quenching/Cambering.

Adalah proses pendinginan Leaf spring. Produk Leaf spring ini setelah dilakukan pemanasan, selanjutnya akan didinginkan pada suhu awal material <380ºC dengan cara dicelupkan ke dalam Oil pendingin selama 15 menit sampai temperatur material <160ºC.

2.1.5 Proses Tempering

Adalah proses pembentukan struktur Martensit pada Leaf Spring. Proses pengenyalan tersebut memerlukan suhu ruangan antara 460ºC - 480ºC dengan waktu 90 menit, dilakukan untuk menekan distorsi serta terjadinya retak atau timbulnya tegangan dalam akibat pencelupan minyak.

2.1.6 Proses Proving/HBD.

Adalah proses pengujian kekerasan Leaf Spring. Dimana disini akan diuj tingkat kekerasannya dengan menggunakan alat Hardness testing machine, dan produk tidak lulus test akan dianggap sebagai produk reject.

2.1.7 Proses Sanblasting

Adalah proses pembersihan dan pelapisan Leaf spring tahap pertama, proses ini dilakukan dengan bantuan mesin Shoot Peening. Bahan Steel cut wire dengan dimensi butiran 0,8 x 1,2 mm ditembakkan dengan tekanan kompresor 4 – 6 bar, dan arus sebesar 28 ampere menggerakkan Shoot gun yang mengarah pada dasar material yang di Sanblasting. Pada proses Sanblasting ini akan didapatkan tebal ukuran Screen sesuai standart sebesar 610 µm– 710 µm.

2.1.8 Proses Primary painting

Adalah proses pelapisan tahap kedua. Produk Leaf Spring yang sudah diSanblasting akan dilakukan pengecatan dasar, yang bertujuan untuk mengurangi korosi dan memudahkan proses pengecatan akhir.

2.1.9 Proses Assembling

Adalah proses perakitan pada produk Leaf spring. Produk Leaf Spring setelah menjalani proses – proses diatas, maka selanjutnya akan dirangkai menjadi satu/set. Produk yang terpisah akan dirakit dan disatukan dengan mur dan baut sesuai dengan spesifikasi jenis produk.

2.1.10 Proses Testing

Merupakan proses pengujian beban dari Leaf Spring. Proses ini dilakukan dengan bantuan mesin Setting and Loading testing, dengan cara Injection Leaf Spring pada beban dan tekanan tertentu sesuai dengan Spesifikasi type produk. Dari proses Setting and Loading testing ini akan didapat rangking dari tiap Leaf Spring yang akan ditandai dengan tanda +. -, dan 0.

2.1.11 Proses Final painting

Merupakan langkah akhir dari proses pembuatan Leaf Spring. Disini akan dilakukan pengecatan akhir produk, dengan menggunakan cat Black DNT#2100 MS untuk menghasilkan pengecatan terbaik dengan bantuan compressor 1 Bar.

2.1.12 Proses Packing

Merupakan proses terakhir dari produksi Leaf Spring. Produk yang sudah jadi dan sudah di Inspeksi maka akan ditata pada palet yang kemudian siap dikirim.

Gambar 2.1. Flow proses Produksi Sumber : Data Intern

2.2. Kaizen

2.2.1. Kaizen

Kaizen merupakan suatu konsep dan filsafat yang berasal dari Negara Jepang tetapi sangat di terima oleh Barat sehingga menciptakan budaya yang berpengaruh. Budaya tersebut menggabungkan berbagai keunggulan dan manfaat kerjasama tim dalam Kaizen dengan kekuatan individual pada masyarakat Barat.

2.2.2 Definisi Kaizen

Kaizen berarti “perbaikan”. Kata Kaizen merupakan kombinasi karakter huruf Jepang Kai yang berarti “perubahan” dengan Zen yang berarti “baik”. Di Barat kata Kaizen sebagai konsep manajemen, berarti “perbaikan terus-menerus”, setahap demi setahap. Definisi lain dari Kaizen adalah:

Filsafat, sikap, cara berpikir, dan cara berperilaku serta berpusat pada kekuatan kultur/kebudayaan. dengan menghilangkan waste di semua sistem dan proses, mulai.

Suatu kebudayaan yang fokus terhadap perbaikan secara terus-menerus dengan GEMBA (tempat kerja)

Problem Solving Process.

Mind Set.

Menurut Kaizen, kemajuan yang diraih bukanlah hasil satu atau dua lompatan besar. Kemajuan menurut Kaizen dapat diraih karena perbaikan kecil tanpa henti dalam beratus-ratus bahkan beribu-ribu kali perubahan dalam menghasilkan produk atau jasa, ide tentang perbaikan biasanya berasal dari para karyawan Asumsi yang mendasari perubahan dalam Kaizen adalah bahwa kesempurnaan itu sebenarnya tidak ada, artinya tidak ada kemajuan, produk,hubungan, sistem atau struktur yang sempurna. Kaizen selalu berusaha meningkatkan apa yang pernah dicapainya dan pasti selalu ada orang lain yang

menemukan ruang untuk mengadakan peningkatan.

Salah satu tujuan dari konsep Kaizen adalah untuk mengurangi sampai menghilangkan waste dalam proses produksi. Waste tersebut ada tujuh macam, yaitu:

• Waste dalam transportasi • Waste dalam proses • Waste dalam inventori • Waste dalam gerakan; • Waste akibat cacat produk; • Waktu karena menunggu; • Produksi yang berlebihan.

Penjabaran singkat daripada metode kaizen adalah sebagai berikut:

Membentuk sebuah team. Terdiri dari ketua, sekretaris, anggota, Fasilitator.Sebaiknya membentuk nama team.

Membangkitkan masalah dan berkonsentrasi pada masalah yang dipilih.

Menggunakan prinsip go look, go see atau lebih dikenal dengan nama Genchi.

Gembutsu. Prinsipnya adalah langsung melihat kejadian di lapangan tempat proses berlangsung.

Mengumpulkan dan meneliti. Meneliti semua proses yang ada lalu mencari 7 mudas yang terdiri dari proses, menunggu, inventory, transportasi,pergerakan, produksi yang berlebihan, proses ulang.

Membuat peringkat sistem yang terdiri dari nama, peringkat dan nilai.

Memilih obyek penelitian.

Membuat jadwal penelitian.

Menganalisa kondisi sekarang. Menggunakan brainstorming dengan tujuan untuk mendapatkan ide sebanyak mungkin dalam waktu yang relatif singkat.

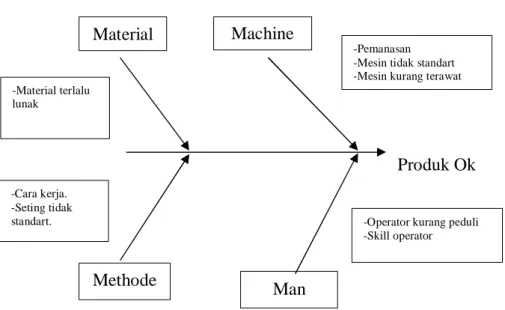

Membuat fishbone diagram. Menganalisa segala kemungkinan yang penting melalui 4M1E yaitu man, machine, methods, material dan environment.

Mengumpulkan data. Terdiri dari menentukan parameter penelitian,

menentukan waktu pengumpulan, mendesain form-form yang dipakai,

mengumpulkan data dengan jujur. Dapat pula membuat flowchart atau merekamnya dalam bentuk video.

Menentukan target yang specifik, dapat diukur, tidak rancu, masuk akal, dapat ditelusuri bila tidak tercapai.

Analisa penyebab. Pencarian penyebab permasalahan secara sistematik. Dengan membandingkan antara teori dengan kenyataan. Menggunakan 5 Why Analisis.

Merencanakan cara-cara pengukuran yang sesuai dengan target. Mendesign cara praktis dan murah untuk mencari penyebab permasalahan. Merencanakan paling tidak satu rencana untuk setiap akar permasalahan.

Melakukan pengukuran. Mengumpulkan data dan memonitoring proses serta memberikan penilaian.

Mengecek hasil. Membandingkan hasil pengukuran dengan target yang telah dibuat.

Menindak lanjuti dari hasil pengecekan.

Membuat standarisasi proses dan melakukan pelatihan dengan standar baru.

2.2.3. Keuntungan Kaizen

Dengan menggunakan konsep dasar Kaizen dalam melakukan berbagai aktivitas. Ada beberapa keuntungan yang diperoleh, antara lain:

Peningkatan proses;

Penggunaan paradigma baru;

Mempercepat waktu proses;

Zero investment;

Keamanan dan keselamatan kerja. Keuntungan lain dari Kaizen adalah:

Penggunaan sistem Plan-Do-Check-Action (PDCA) mengakibatkan cepat dalam meningkatkan proses dan menghilangkan masalah.

Identifikasi, implementasi, monitor dan mengatur perubahan menyebabkan dapat mencegah terjadinya masalah baru.

Memfokuskan organisasi kepada kepuasan konsumen dan berdasarkan fakta dalam mengambil keputusan.

Membantu organisasi untuk menjadi lebih efisien pada proses peningkatan dan pemecahan masalah dilakukan pada tingkat optimal dan biaya yang rendah.

2.2.4. Tools yang Digunakan pada kaizen.

Dalam melakukan perbaikan secara terus menerus. Beberapa tools yang digunakan, antara lain:

a. Cause & Effect – Fish bone.

Fish bone berguna untuk menganalisa dan menemukan faktor-faktor yang berpengaruh secara signifikan didalam menentukan karakteristik kualitas output kerja. Disamping itu untuk menentukan penyebab-penyebab sesungguhnya dari suatu masalah.

Ada empat faktor penyebab utama hubungan penyimpangan kualitas yang signifikan dan perlu diperhatikan, yaitu:

• Manusia (man);

• Metode kerja (work-method);

• Mesin atau peralatan kerja lainnya (machine / equipment); • Bahan baku (raw materials);

b. Lembar Isian (Check Sheet).

Lembar isian merupakan alat bantu untuk memudahkan proses pengumpulan data. Bentuk dan isinya disesuaikan dengan kebutuhan maupun kondisi kerja yang ada.Didalam pengumpulan data. maka data harus diambil sesuai dengan kebutuhan analisis dalam arti bahwa data harus :

• Jelas, tepat dan mencerminkan fakta.

• Dikumpulkan berdasarkan cara yang benar, hati-hati dan teliti. Hal-hal yang perlu diperhatikan dalam proses pembuatan lembar isian, yaitu sebagai berikut :

Maksud pembuatan harus jelas. Berisi informasi apa yang ingin diketahui. Data lengkap sebagai dasar untuk mengambil tindakan.

Stratifikasi harus sebaik mungkin.Mudah dipahami dan diisi.Memberikan data yang lengkap tentang apa yang ingin diketahui.

Dapat diisi dengan cepat, mudah dan secara otomatis bisa segera dianalisa. Kalau perlu dapat menggunakan gambar.

Ada beberapa jenis lembar isian yang dikenal dan umum dipergunakan untuk keperluan pengumpulan data, yaitu antara lain :

• Production Process Distribution Check Sheet.

Lembar isian jenis ini digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya.

• Defective Check Sheet.

Lembar isian jenis ini berguna untuk mengumpulkan data dalam mengurangi jumlah kesalahan atau cacat yang ada dalam suatu proses kerja.

• Defect Location Check Sheet.

Lembar isian yang berupa gambar sketsa dari benda kerja yang nantinya akan disertakan lokasi cacat yang terjadi, supaya dapat dianalisa dengan cepat.

• Defective Cause Check Sheet.

Lembar isian ini digunakan untuk menganalisa sebab-sebab terjadinya kesalahan dari suatu output kerja. Data yang berkaitan dengan faktor penyebab maupun faktor akibat akan diatur sedemikian rupa sehingga menjadi hubungan sebab-akibat yang jelas.

• Check Up Confirmation Check Sheet.

Penggunaannya berbeda dengan lembar isian yang lain karena lebih menitik beratkan pada karakteristik kualitas atau cacat yang terjadi. Sheet ini berupa check list untuk melaksanakan semacam pengecekan yang dilakukan pada akhir proses kerja dengan tujuan meyakinkan apakah output kerja sudah selesai dengan baik/lengkap atau belum.

• Work Sampling Check Sheets.

Sampling kerja adalah suatu metode untuk menganalisa waktu kerja. Dengan metode sampling kerja ini kita akan dapat menentukan proporsi penggunaan waktu kerja sehari-harinya.

c. FMEA ( Failure Modes and Effects Analysis )

FMEA ( Failure Modes and Effects Analysis ) merupakan suatu teknik yang digunakan untuk mengidentifikasi, memprioritaskan, dan mengeliminasi potensial kegagalan dari sistem, desain atau proses sebelum ditawarkan ke konsumen.

Failure Mode diartikan sebagai sejenis kegagalan yang mungkin terjadi, baik kegagalan secara spesifikasi maupun kegagalan yang mempengaruhi hasil produk. Dari Failure Mode ini kemudian dianalisis terhadap akibat dari kegagalan dari sebuah proses HBD (Hardness Brinnel Diameter) maupun ke proses selanjutnya. Adapun manfaat penggunaan FMEA adalah :

Meningkatkan reputasi dan penjualan produk.

Mengurangi kebutuhan untuk perubahan-perubahan rekayasa sehingga menurunkan biaya dan mengurangi waktu siklus pengembangan produk.

Mengidentifikasi masalah-masalah potensial sebelum produk itu diproduksi.

Membantu menghindari sekrap dan pengerjaan ulang.

Mengurangi banyaknya kegagalan produk yang dialami oleh pelanggan sehingga akan meningkatkan kepuasan pelanggan.

Menggunakan FMEA sebagai suatu teknik untuk mengidentifikasikan dan membantu meminimasi potensial permasalahan sangatlah penting. Salah satu faktor penting waktu ( time liness ). Atau dapat diartikan sebagai tindakan “ sebelum permasalahan terjadi “ ( before-the-even-action ), bukannya belajar dari apa yang telah terjadi ( after-the-fact-exercise ). FMEA seharusnya dilakukan sebelum mode kegagalan ( failure mode ) produk atau proses. Komunikasi dan koordinasi merupakan media yang penting bagi seluruh tim FMEA.

FMEA dapat diterapkan dalam semua bidang, baik manufaktur maupun jasa, juga pada semua jenis produk. Namun penggunaan FMEA akan paling efektif apabila diterapkan pada produk atau proses-proses baru, atau produk dan proses sekarang yang akan mengalami perubahan-perubahan besar dalam desain sehingga dapat mempengaruhi keandalan dari produk dan proses itu. Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Desaign yang dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain proses produk, sedangkan FMEA proses untuk mendeteksi kesalahan pada saat proses telah dijalankan.

Tahapan FMEA sendiri adalah :

1. menetapkan batasan proses yang akan dianalisa, didapatkan dari proses HBD (Hardness Brinnel Diameter) dari tahap Plan, Do, Check, Action dari proses PDCA.

2. melakukan pengamatan terhadap proses yang akan dianalisa.

3. hasil pengamatan digunakan untuk menemukan kesalahan ( defect ) potensial pada proses.

4. mengidentifikasikan potensial cause penyebab dari kesalahan ( defect ) yang terjadi.

5. mengidentifikasikan akibat ( effect )yang ditimbulkan.

6. menetapkan nilai-nilai ( dengan jalan brainstorming ) dalam point:

keseriusan akibat kesalahan terhadap proses HBD (Hardness Brinnel Diameter), lanjutan dan terhadap hasil produk.

Frekuensi terjadinya kesalahan (occurance ).

7. masukan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat sebelumnya.

Apabila ada perubahan maka pusatkan perhatian pada potential cause yang lain. Tidak ada angka acuan RPN (Risk Potential Number) untuk melakukan perbaikan. Mode-mode kegagalan dengan nilai RPN tertinggi harus diprioritaskan untuk diperbaiki. Recommended action untuk mode-mode kegagalan tersebut sebaiknya lebih berfokus untuk mengurangi efek yang diakibatkan ataupun frekuensi munculnya mode kegagalan daripada meningkatkan kemampuan deteksi kontrol proses.

d. 5 Why Analysis.

Five why analysis adalah suatu metode untuk menemukan akar dari permasalahan. Biasanya yang nampak adalah gejala-gejala bukanlah masalah sebenarnya.

e. Poka Yoke.

Manusia adalah makhluk terbatas, tidak bisa melakukan suatu pekerjaan sama seperti mesin. Gangguan-gangguan kecil dapat menyebabkan kesalahan terhadap pekerjaan yang mereka lakukan.

Hal ini bukan sepenuhnya merupakan kesalahan manusia. Desain proses yang jelek dapat menyebabkan munculnya permasalahan-permasalahan. Poka yoke berasal dari bahasa Jepang yang berarti bukti kesalahan. Poka yoke adalah suatu desain dalam pekerjaan atau proses yang dapat menghindarkan orang untuk melakukan kesalahan.

2.2.5. Gemba

Gemba dalam bahasa Jepang berarti tempat yang mana semua aktivitas benar-benar berlangsung, dengan kata lain tempat yang mana suatu produk dibuat. Contoh gemba dalam dunia industri adalah lantai produksi Kalau dalam dunia perhotelan adalah tempat yang mana makanan itu dimasak Kalau dalam dunia jasa adalah setiap tempat yang mana aktivitas jasa tersebut terjadi. Gemba lainnya adalah ”Gemba-Cho” yang berarti mandor kerja, sejenis pekerjaan guru yang mana pekerjaannya adalah bekerja sekaligus melatih orang lain untuk melakukan

pekerjaan itu. Gemba kaizen adalah proses secara terus-menerus dari mengidentifikasi (identifying), mengurangi (reducing) dan menghilangkan (eliminating), learn by doing. Gemba kaizen berarti aktivitas kaizen yang dilaksanakan di Gemba (tempat kerja). Gemba kaizen adalah melakukan improvement yang berkesinambungan di area kerja.

2.2.6. Jidoka

Jidoka mempunyai 2 arti yaitu: Automasi dengan kepandaian manusia (autonomation), jadi memindahkan kepandaian manusia pada mesin. Autonomation biasanya mengacu pada mesin atau line yang dapat berhenti secara automatis pada keadaan tidak normal. Suatu mesin akan berhenti sendiri ketika :

• Sudah selesai membuat produk sesuai dengan yang direncanakan. • Suatu bagian tertentu rusak.

• Mesin macet.

Prinsip kedua adalah mematikan mesin atau proses secara manual ketika terjadi kesalahan. Operator diberi tanggung jawab untuk membetulkan proses. Bila operator tidak mampu maka wajib memberhentikan mesin supaya tidak terjadi kecacatan. Prinsip yang penting dari Jidoka adalah tidak mengijinkan kecacatan berpindah dari suatu stasiun ke stasiun lainnya.

2.3. PDCA (Plan, Do, Check, Action)

2.3.1 Pengertian PDCA

PDCA (Plan, Do, Check, Action) atau disebut juga Filosofi Deming, yang merupakan manajemen perbaikan mutu secara berkesinambungan yang menekankan pada keuntungan jangka pendek. Dr.Deming yang merupakan pelopor PDCA (Plan, Do, Check, Action) adalah murid dari Dr.Walter Shewhart. Mereka menghabiskan waktu untuk melakukan penelitian mengenai konsep-konsep dan prinsip-prinsip perbaikan mutu kedalam teori manajemen perbaikan mutu. Beliau juga mempelopori konsep SPC (Statistical Prosess Control), yang merupakan konsep dalam perbaikan kualitas berkesinambungan.

Gambar 2.2.Siklus PDCA

Penjabaran dari siklus PDCA (Plan, Do, Check, Action) :

• Planning berarti memahami apa yang ingin dicapai, memahami bagaimana melakukan suatu pekerjaan, berfokus pada masalah, menemukan akarpermasalahan, menciptakan solusi yang kreatif serta merencanakanimplementasi yang terstruktur.

• Doing tidak semudah seperti yang dilihat. Didalamnya berisi pelatihan dan manajemen aktivitas. Biasanya masalah besar dan mudah sering berubah pada saat-saat terakhir. Bila terjadi kondisi seperti ini maka tidak dapat dilanjutkan lagi tetapi harus mulai dari awal kembali.

• Checking berarti pengecekan terhadap hasil dan membandingkan sesuai dengan yang diinginkan. Bila segala sesuatu menjadi buruk dan hasil baik tidak ditemukan, pada bagian ini keberanian, kejujuran, kecerdasan sangat dibutuhkan untuk mengendalikan proses. Kata kunci ketika hasil memburuk adalah ”kenapa”. Dengan dokumentasi proses yang baik maka kita dapat kembali pada titik yang mana keputusan yang salah dibuat.

• Acting berarti Menindak lanjuti atas apa yang didapatkan selama tahap pengecekan. Arti lainnya adalah mencapai tujuan dan menstandarisasikan proses atau belajar dari pengalaman untuk memulai lagi pada kondisi yang tepat

PLAN

DO

CHECK ACT

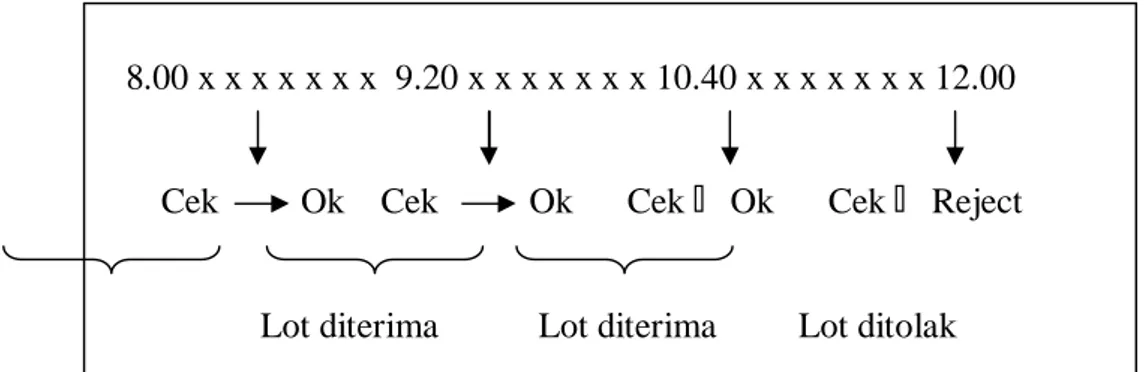

2.3.2 SPC (Statistical Proses Control)

Dalam pengendalian proses produksi, pemahaman akan variasi menjadi sangat penting. Antara lain dalam pengendalian kualitas: Tanpa memahami konsep variasi, besar kemungkinan terdapat kesalahan dalam pengambilan keputusan. Pada akhirnya bisa berakibat pada terkirimnya produk reject ke Customer atau ke proses selanjutnya. Maka dari itu perlu adanya pengecekan berkala dengan sistem sampling, untuk menghindari variasi dari suatu object amatan. Mengunakan pendekatan tradisional untuk mengatasi permasalahan diatas tersebut akan sulit, untuk itu perlu menggunakan pendekatan secara statistik. Menggunakan teknik statistik untuk memahami variasi pada proses.

Dasar Statistik terdiri dari 4 konsep, yaitu :

a.Variasi adalah : perbedaan data dari suatu object yang akan kita pelajari. Output dari suatu proses produksi akan bervariasi.statistik berfungsi mempelajari variasi dari suatu proses produksi.

b.Stability adalah : Kesetabilan Output variasi dari suatu proses produksi (tanpa membandingkanya dengan spesifikasi):

Proses Stabil. Proses dinyatakan stabil bila pola output variasi relatif sama sepanjang waktu.

Proses tidak stabil. Proses dinyatakan stabil bila pola output variasi relatif tidak sama sepanjang waktu.

c. Capability adalah : Perbandingan Variasi dengan tuntutan spesifikasi. Dimana perbandinga variasi dengan spesifikasi, tanpa melihat posisi variasi terhadap spesifikasi.

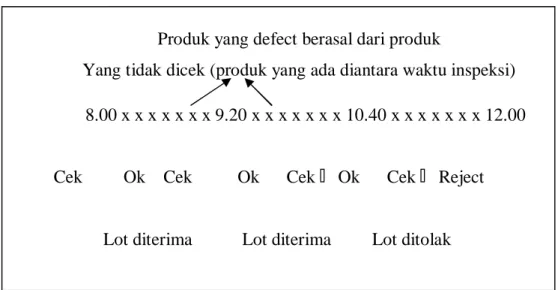

Gambar 2.3 Ilustrasi Sistem sampling

8.00 x x x x x x x 9.20 x x x x x x x 10.40 x x x x x x x 12.00 Cek Ok Cek Ok Cek Ok Cek Reject

Berdasarkan ilustrasi diatas, Lot 1 dan 2 dinyatakan OK dan produk dikirim ke customer. Oleh customer produk tersebut dirakit kekomponen lain, ternyata terdapat 2 produk reject yang terkirim ke customer, sehingga timbul pertanyaan :

a. Kenapa masih ada produk reject yang terkirim ke customer, padahal hanya lot OK saja yang dikirim ke customer ?

b. Apakah QC tidak melalukan pengecekan produk dengan benar ?

Untuk menjawab pertanyaan diatas, dibawah ini merupakan gambaran ilustrasinya :

Produk yang defect berasal dari produk

Yang tidak dicek (produk yang ada diantara waktu inspeksi)

Gambar 2.4 Ilustrasi Sistem Sampling produk yang Reject

d.Validasi proses produksi secara statistik

Validasi proses produksi secara statistik, digunakan untuk memastikan bahwa proses produksi secara masal mampu memenuhi tuntutan kualitas produk. Maka dari itu perusahaan perlu melakukan Validasi proses produksi ”Suatu fase trial produksi masal”. Validasi proses produksi perlu dilakukan untuk memeriksa apakah proses produksi masal telah mampu menghasilkan produk dengan variasi yang stabil dan masuk dalam tuntutan spesifikasi produk. Harapan akhir dari validasi proses produksi adalah :

Proses produksi stabil (output variasi sama sepanjang waktu)

Proses produksi mampu (Variasi lebih kecil dari tuntutan spesifikasi produk)

2.4. Peneliti Pendahulu.

8.00 x x x x x x x 9.20 x x x x x x x 10.40 x x x x x x x 12.00 Cek Ok Cek Ok Cek Ok Cek Reject

2.4.1 Emia Yusnita Firstiana ,Skripsi Universitas Kristen Petra 2006.

Sebelumnya telah dilakukan penelitian mengenai Re-Layout dalam kaizen yang berjudul “Evaluasi Re-Layout Divisi Kabel dan Penerapan kaizen Divisi filter” ( studi kasus PT. FSCM Manufacturing Indonesia ) yang membahas tentangdivisi kabel yang mengalami permasalahan pada layout dimana:

layout yang sekarang mengakibatkan alur proses produksi yang terjadi tidak sesuai alurnya.

Sedangkan untuk divisi filter selalu berusaha untuk melakukan improvement setahap demi setahap sesuaidengan prinsip kaizen.

Tugas Akhir ini disusun untuk melakukan implementasi layout pada divisi kabel, melakukan pemilihan supplier cat terbaik dengan metode SWOT dan melakukan improvement dalam hal menghilangkan aktivitas yang tidak memberikan nilai tambah untuk divisi filter serta menjalankan 5R secara terus-menerus.

Tolok ukur keberhasilan perbaikan divisi kabel adalah perbandingan layout yang lama dengan yang baru dan penurunan momen perpindahan sebesar77.66%. Divisi filter yaitu pemilihan supplier terbaik dan menghilangan aktivitas yang tidak memberikan nilai tambah sebesar 49.24%.

2.4.2 Puspita,Riana, Skripsi ITS 2006.

Sebelumnya telah dilakukan penelitian mengenai Analisa Pengendalian Kualitas dengan menggunakan kaizen untuk meningkatkan kualitas produk di PT. Kata Perkasa J/V Medan. Dari penelitiannya Kualitas merupakan faktor dalam membuat keputusan bagi konsumen ketika memilih suatu produk dan menjadi faktor penentu peningkatan pertumbuhan perusahaan, peningkatan daya saing yang membawa keberhasilan bisnis. Dengan demikian diperlukan suatu sistem pengendalian kualitas yang baik yang dapat memberikan keuntungan dan keefektifan dalam perusahaan. Nilai-nilai merupakan kekuatan budaya manajemen yang validitasnya bersifat universal.

Oleh karena itu tidak menutup kemungkinan untuk diterapkan dimana saja tanpa dibatasi wilayah budaya, juga kemungkinan diterapkan dalam perusahaan. Asumsi yang mendasarinya bahwa kesempurnaan sebenarnya tidak ada sehingga

selalu ada ruang untuk mengadakan peningkatan kualitas suatu produk, misalnya dengan cara mengurangi buangan, menghemat biaya dan waktu. Penerapan metode kaizen yang dilakukan adalah dengan menggunakan bagan kendali, diagram pareto, diagran sebab akibat (fishbone diagram), sistem analisa Vincent Gasperszt, alat implementasi kaizen dan fungsi kerugian kualitas untuk menganalisa dan pengendalian kualitas produk kuas di PT. Kata Perkasa J/V Medan. Sebagai hasil penelitian diharapkan hasil implementasi kaizen yang dilakukan dapat mengurangi buangan sehingga meningkatkan kualitas produk kuas.

BAB III

METODOLOGI PENELITIAN

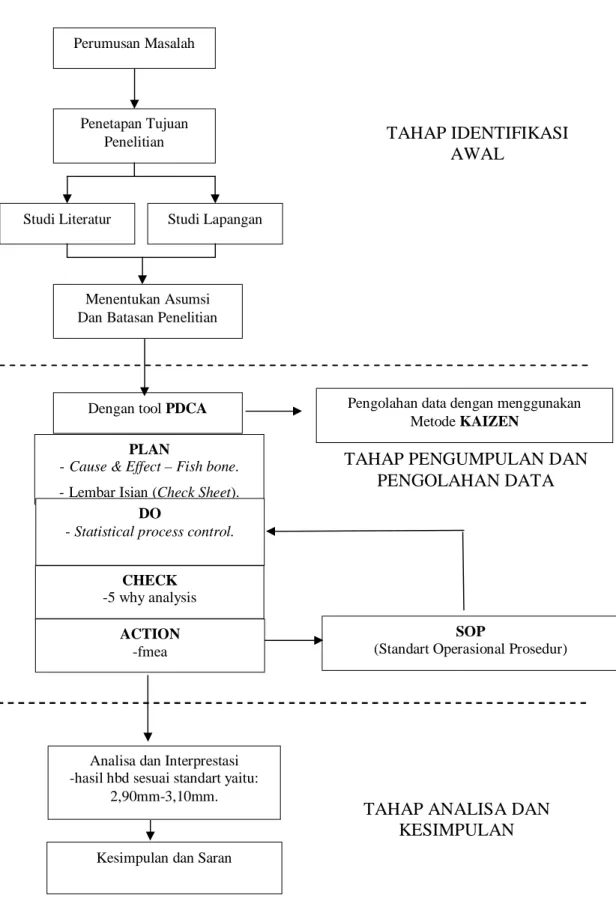

Metode penelitian ini bertujuan untuk memudahkan dalam melakukan penelitian sehingga penelitian yang dilakukan dapat terstruktur dengan baik. Hasil yang diperoleh dan suatu tahap akan menjadi masukan bagi tahap berikutnya, Langkah-langkah penelitian terdiri dari tiga tahapan yaitu identifikasi awal, pengumpulan dan pengolahan data, serta analisa dan kesimpulan.

3.1 Tahap Identifikasi Awal

Tahap identifikasi awal merupakan tahap pengumpulan informasi untuk menentukan, mengidentifikasi dan merumuskan masalah dan Latar belakang yang ada, kemudian menentukan tujuan yang akan dicapai, serta menentukan batasan dan asumsi dari penelitian yang dilakukan.

3.1.1. Perumusan Masalah

Perumusan masalah merupakan tahap yang dilakukan setelah identifikasi permasalahan, Perumusan masalah ini menjadi fokus dari penelitian. Pada tahap ini dilakukan screening dan melakukan analisa yang mempengaruhi kualitas pada produksi leaf Spring (per daun) sehingga didapatkan boundaries atau batasan yang akan diteliti yang menyebabkan dari defect pada produk yang paling besar. Setelah itu dapat dirumuskan masalah yaitu evaluasi Quality Improvement produk leaf Spring (per daun) di PT. Indospring Tbk. Gresik serta usulan perbaikan dan penentuan alternatif optimal.

3.1.2. Penetapan Tujuan Penelitian

Setelah merumuskan masalah, selanjutnya menetapkan tujuan yang ingin dicapai dalam penelitian. Dimana secara umum tujuan penelitian ini adalah mengevaluasi kualitas produk yang disebabkan dari proses tempering di PT. Indospring Tbk. Gresik-Indonesia serta memberi usulan perbaikan untuk menurunkan jumlah defect produk.. Tahap observasi

Gambar 3.1 Alur Metodologi Penelitian

Perumusan Masalah

Penetapan Tujuan Penelitian

Studi Literatur Studi Lapangan

Menentukan Asumsi Dan Batasan Penelitian

Pengolahan data dengan menggunakan Metode KAIZEN

Analisa dan Interprestasi -hasil hbd sesuai standart yaitu:

2,90mm-3,10mm.

Kesimpulan dan Saran PLAN

- Cause & Effect – Fish bone. -Lembar Isian (Check Sheet).

TAHAP IDENTIFIKASI AWAL

TAHAP PENGUMPULAN DAN PENGOLAHAN DATA

TAHAP ANALISA DAN KESIMPULAN Dengan tool PDCA

DO

- Statistical process control.

CHECK -5 why analysis

ACTION -fmea

SOP

3.1.3. Studi Kepustakaan

Merupakan tahap penelusuran referensi yang biasanya bersumber pada buku, jurnal, artikel dan internet dan penelitian sebelumnya yang berkaitan dengan pemecahan masalah yang akan dihadapi dalam penelitian ini. Pada penelitian ini teori yang digunakan antara lain adalah metode Kaizen dengan tool PDCA (Plan, Do, Check, Action)

3.1.4. Studi Pendahuluan Lapangan

Studi pendahuluan lapangan dimaksudkan untuk mengetahui kondisi riil perusahaan dalam hubungannya dengan hasil HBD tempering produk leaf Spring (per daun).

3.1.5. Menentukan Asumsi dan Batasan Penelitian

Peneliti melakukan penentuan asumsi untuk menyederhanakan kondisi nyata yang akan dijadikan obyek dalam penelitiaan. Sedangkan batasan diberikan untuk membatasi ruang lingkup penelilian. Hal ini memiliki tujuan untuk memudahkan peneliti melakukan penelitian. sehubugan dengan batasan waktu yang ada.

3.2. Tahap Pengumpulan dan Pengolahan Data

Tahap ini merupakan tahap pengumpulan seluruh data-data yang terkait dengan penelitian untuk kemudian diolah dengan metode-metode yang sudah dijelaskan pada studi pustaka. Tahapan ini dibagi menjadi dua yaitu:

3.2.1. Pengumpulan Data

Pada tahap dilakukan pengumpulan data-data yang diperlukan untuk pengolahan data. Data-data yang diperoleh bisa dilakukan dengan:

1. Pengamatan Langsung ke sistem produksi

Pengumpulan informasi mengenai tahap proses produksi, penggunaan material(input) dan hasil dari proses tempering.

2. Data-data perusahaan (data Primer)

Seperti data tentang laporan kualitas dari pengukuran HBD pada department Quality Control

3 Wawancara dan Brainstorming

Wawancara dilakukan untuk pemilihan alternalif perbaikan. Alternatif-alternatif yang nantinya dapat dilakukan untuk menurunkan jumlah defect dari proses tempering

4 Literatur dan penelitian terdahulu yang terkait dengan Topik ini.

Mencari data tambahan yang dapat dikaitkan dengan data-data pada literatur dan penelitian terdahulu.

3.2.2. Pengolahan Data

Data-data yang telah dikumpulkan di tahap selanjutnya, kemudian diolah dengan metode kaizen menggunakan tool PDCA ((Plan, Do, Check, Action) dengan langkah:

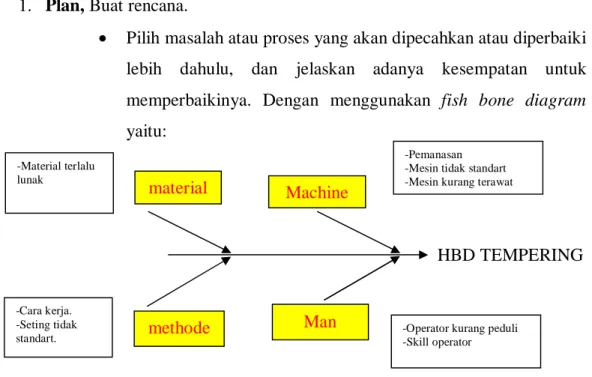

1. Plan, Buat rencana.

Pilih masalah atau proses yang akan dipecahkan atau diperbaiki lebih dahulu, dan jelaskan adanya kesempatan untuk memperbaikinya. Dengan menggunakan fish bone diagram yaitu:

HBD TEMPERING

Gambar 3.2.analisa sebab akibat hbd. Machine

methode material

Man

-Pemanasan -Mesin tidak standart -Mesin kurang terawat

-Operator kurang peduli -Skill operator -Cara kerja. -Seting tidak standart. -Material terlalu lunak

Uraikan proses yang berlaku, berkenaan dengan hal tersebut diatas. Kemudian masukkan ke lembar isian (check sheet) Lembar isian merupakan alat bantu untuk memudahkan proses

pengumpulan data. Bentuk dan isinya disesuaikan dengan kebutuhan maupun kondisi kerja yang ada.Didalam pengumpulan data. maka data harus diambil sesuai dengan kebutuhan analisis dalam arti bahwa data harus :

Jelas, tepat dan mencerminkan fakta.

Dikumpulkan berdasarkan cara yang benar, hati-hati dan teliti.

Uraikan semua masalah yang menjadi penyebab timbulnya masalah atau mutu yang tak memuaskan sesuai dengan akar permasalahan. Ada empat faktor penyebab utama hubungan penyimpangan kualitas yang signifikan pada hasil hbd dan perlu diperhatikan, yaitu:

Manusia (man);

Mesin atau peralatan kerja lainnya (machine / equipment);

Cara kerja (Methode).

Bahan baku ( Material ).

Kembangkan cara pemecahan masalah atau perbaikan yang efektif dan dapat dilaksanakan.

Tinjau dan evaluasi hasil perubahan proses.

.2 Do, Kerjakan dan laksanakan.

Laksanakan pemecahan masalah atau laksanakan perubahan proses sesuai yang direncanakan. Dengan menggunakan SPC (Statistical Proses Control). Karena dalam pengendalian proses produksi, pemahaman akan variasi menjadi sangat penting. Antara lain dalam pengendalian kualitas: Tanpa memahami konsep variasi, besar kemungkinan terdapat kesalahan dalam pengambilan keputusan. Pada akhirnya bisa berakibat pada terkirimnya produk

reject ke Customer atau ke proses selanjutnya. Maka dari itu perlu adanya pengecekan berkala dengan sistem sampling, untuk menghindari variasi dari suatu object amatan. Dasar Statistik terdiri dari 4 konsep, yaitu :

Variasi

Stability

Capability dan

Validasi proses produksi secara statistik

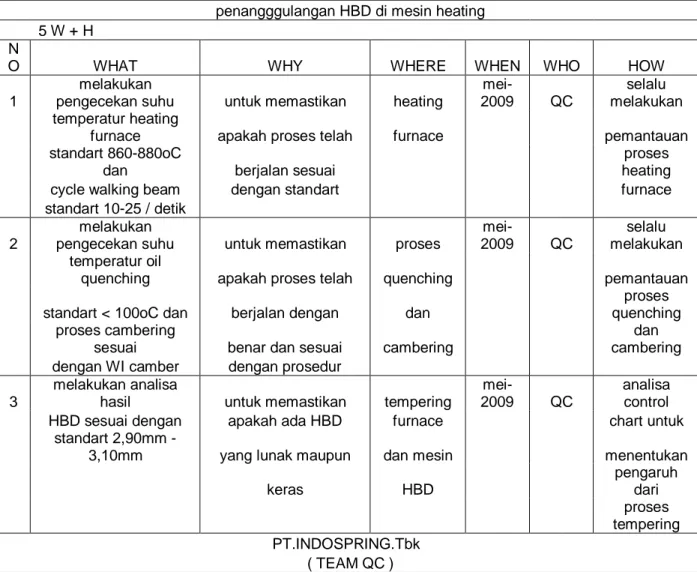

3.Check, Evaluasi

Lakukan pengamatan atau evaluasi dari proyek perbaikan mutu sesuai dengan rencana.

Dengan menggunakan Five why analysis adalah suatu metode untuk menemukan akar dari permasalahan. Biasanya yang nampak adalah gejala-gejala bukanlah masalah sebenarnya.

Table 3.1. penanggulangan hbd tempering.

penangggulangan HBD di mesin heating

5 W + H

N

O WHAT WHY WHERE WHEN WHO HOW

1

melakukan

pengecekan suhu untuk memastikan heating

mei-2009 QC selalu melakukan temperatur heating

furnace apakah proses telah furnace pemantauan

standart 860-880oC

dan berjalan sesuai

proses heating cycle walking beam dengan standart furnace

standart 10-25 / detik

2

melakukan

pengecekan suhu untuk memastikan proses

mei-2009 QC selalu melakukan temperatur oil

quenching apakah proses telah quenching pemantauan standart < 100oC dan berjalan dengan dan

proses quenching

proses cambering

sesuai benar dan sesuai cambering

dan cambering

dengan WI camber dengan prosedur

3

melakukan analisa

hasil untuk memastikan tempering

mei-2009 QC

analisa control HBD sesuai dengan apakah ada HBD furnace chart untuk

standart 2,90mm -

3,10mm yang lunak maupun dan mesin menentukan

keras HBD pengaruh dari proses tempering PT.INDOSPRING.Tbk ( TEAM QC )

4. Act, Tindak lanjut

Tarik pelajaran dari dari perubahan dan hasilnya, gunakan proses yang sudah baik hasilnya itu sesuai prosedur standart.

FMEA ( Failure Modes and Effects Analysis ) merupakan suatu teknik yang digunakan untuk mengidentifikasi, memprioritaskan, dan mengeliminasi potensial kegagalan dari sistem, desain atau proses sebelum ditawarkan ke konsumen.

baik kegagalan secara spesifikasi maupun kegagalan yang mempengaruhi hasil produk. Dari Failure Mode ini kemudian dianalisis terhadap akibat dari kegagalan dari sebuah proses HBD (Hardness Brinnel Diameter) maupun ke proses selanjutnya.

Adapun manfaat penggunaan FMEA adalah sebagai berikut :

o Meningkatkan reputasi dan penjualan produk.

o Mengurangi kebutuhan untuk perubahan-perubahan rekayasa sehingga menurunkan biaya dan mengurangi waktu siklus pengembangan produk.

o Mengidentifikasi masalah-masalah potensial sebelum produk itu diproduksi.

o Membantu menghindari scrap dan pengerjaan ulang.

o Mengurangi banyaknya kegagalan produk yang dialami oleh pelanggan sehingga akan meningkatkan kepuasan pelanggan.

o Menjamin suatu start-up produksi yang lebih mulus.

Menggunakan FMEA sebagai suatu teknik untuk mengidentifikasikan dan membantu meminimasi potensial permasalahan sangatlah penting. Salah satu faktor penting waktu ( time liness ). Atau dapat diartikan sebagai tindakan “ sebelum permasalahan terjadi “ ( before-the-even-action ), bukannya belajar dari apa yang telah terjadi ( after-the-fact-exercise ). FMEA seharusnya dilakukan sebelum mode kegagalan ( failure mode ) produk atau proses.

3.3. Tahap Analisa

Tahap ini merupakan langkah akhir dari penelitian. Standart kekerasan HBD (Hardness Brinell Diameter) yang diijinkan perusahaan adalah 2,90-3,10 mm. Bila hasil pengetesan leaf:

1. Diameter < 2,90mm maka material tersebut terlalu keras. 2. Diameter > 3,10mm maka material tersebut terlalu lunak.

Jika diluar ketentuan diatas maka dianggap NG (Not Good) dan harus dibuatkan NCR (Non Confermance Recort ) dan lakukan perbaikan kualitas secara

berkala/berkesinambungan pada proses tempering guna memperbaiki hasil hbd / kekerasan pada proses tempering terhadap produk Leaf Spring (per daun) PT.Indospring Tbk. Gresik.

Dimana akan dilakukan analisis dan interpretasi hasil hardness brinnel diameter dan dimasukkan kedalam run diagram kemudian dilakukan pengolahan data yang telah dilakukan dan selanjutnya dilakukan penarikan kesimpulan dan saran.

3.3.1. Analisa Dan Interpretasi Hasil

Analisa dilakukan terhadap hasil yang diperoleh dan proses pengolahan data. Hal ini ditujukan untuk lebih menjelaskan maksud dan arti yang terkandung dalam hasil yang telah dicapai. Termasuk didalamnya adalah alternatif perbaikan yang diusulkan.

3.4. Kesimpulan dan Saran

Tahapan akhir yang dilakukan adalah penarikan kesimpulan dan saran dari seluruh tahap yang telah dilalui. Kesimpulan harus dapat mengungkapkan hal-hal pokok yang diperoleh dan intisari dari tujuan dilakukan penelitian. Sedangkan saran ditujukan untuk memberikan petunjuk dan pengembangan dan penelitian sejenis yang terkait yang mungkin akan dilakukan.

BAB V

ANALISA DAN INTERPRETASI DATA

Pada bab V ini berisi mengenai analisa dan hasil pengolahan data yang telah dilakukan pada bab sebelumnya. Adapun analisa data tersebut merupakan analisa mengenai hasil pengukuran HBD dan analisa mengenai hasil perbaikan dari sistem yang diamati. Setelah itu dilakukan juga analisa mengenai perbaikan yang berkesinambungan, dengan tool PDCA (Plan, Do, Check, Action) yang digunakan.

5.1 Analisa metode PDCA (Plan, Do, Check, Action) 5.1.1 Analisa Plan

Planning berarti memahami apa yang ingin dicapai, memahami bagaimana melakukan suatu pekerjaan, berfokus pada masalah, menemukan akar permasalahan, menciptakan solusi yang kreatif serta merencanakan implementasi yang terstruktur.

Produk Ok

Gambar 5.1 Fish Bone Diagram dari akar permasalahan Machine

Methode Material

Man

-Pemanasan -Mesin tidak standart -Mesin kurang terawat

-Operator kurang peduli -Skill operator -Cara kerja. -Seting tidak standart. -Material terlalu lunak

Dari penerapan penggunaan tool Fish Bone Diagram didapat akar permasalah yang menyebabkan hasil dari HBD tempering berubah secara signifikan, sehingga didapat hasil perbaikan sebagai berikut:

Tabel 5.1 . Hasil perbaikan kualitas HBD tempering

No Pengamatan hbd tempering TGL 08.00 09.20 10.40 12.00 13.20 14.40 1 01-06-09 2.86 3.03 3.1 3.09 2.95 3.07 2 02-06-09 2.97 2.98 2.96 2.99 3 3.03 3 03-06-09 2.93 3 2.96 3.05 3.05 2.98 4 04-06-09 2.98 2.95 3 2.97 3.03 3 5 05-06-09 3.05 3.07 3.1 2.97 2.88 2.95 6 08-06-09 3.14 2.94 3.08 3.09 3.1 3.09 7 09-06-09 2.94 2.99 3.1 3.1 3.04 2.94 8 10-06-09 2.98 3 3.09 3.02 3.06 2.99 9 11-06-09 3 3.1 2.93 2.92 2.95 3 10 12-06-09 3.02 3.07 2.9 3.05 2.87 3.1 11 15-06-09 2.87 2.9 2.99 3.03 2.97 3.07 12 16-06-09 2.96 3.02 3.01 3.02 2.95 2.9 13 17-06-09 2.97 2.97 2.95 3.05 3.04 3.02 14 18-06-09 3.08 3.1 3.02 2.95 3 2.97 15 19-06-09 3.1 3.09 3.1 2.95 3.14 3.1 16 22-06-09 3.17 3.06 2.95 2.99 3.05 3.01 17 23-06-09 2.95 2.98 2.97 2.9 2.99 3.06 18 24-06-09 2.93 2.98 3.05 2.99 2.96 2.98 19 25-06-09 2.91 2.94 2.93 2.91 3.04 2.98 20 26-06-09 3.03 3.01 2.93 3.1 3.15 2.94

Dari 20 hari pengamatan perbaikan di PT. Indospring Tbk. Gresik dari proses tempering yang diamati dalam satu kali pengecekan setiap 80 menit adalah sebagai berikut :

Jumlah pengecekan = 120 kali.

Jumlah barang yang reject = 8 pcs. =6,7%

Tabel 5.2 Lembar check sheet setelah perbaikan faktor yang mempengaruhi kualitas HBD

No Faktor Masalah Hari Total

Defect % Defect I II III IV V VI 1 Man -Operator kurang peduli 1 2 1 1 1 1 7 12,7 -Skill operator 1 1 1 - - - 3 5,4 2 Material -Material terlalu lunak 2 3 2 3 2 2 14 25,4 3 Machine -Pemanasan 4 4 2 3 3 4 20 36,3 -Mesin tidak standar 1 - 1 2 - 1 5 9 -Mesin kurang terawat - - - - 1 1 2 3,6

4 Methode -Cara kerja

1 1 - - - 1 3 5,4

-Setting tidak

standart - - 1 - - - 1 1,8

Total

10 11 8 9 7 10 55 100

Berdasarkan data diatas dapat dilihat hasil perbaikan dan adanya penurunan defect yang menyebabkan kualitas HBD tempering jelek adalah sebagai berikut :

1. Pemanasan : 20 kali = 36,3 % 2. Material terlalu lunak : 14 kali = 25,4 % 3. Operator kurang peduli : 7 kali = 12,7 % 4. Mesin tidak standart : 5 kali = 9 % 5. Skill operator : 3 kali = 5,4 % 6. Cara kerja : 3 kali = 5,4 % 7. Mesin kurang terawat : 2 kali = 3,6 % 8. Setting tidak standart : 1 kali = 1,8 %

5.1.2 Analisa Do

Doing tidak semudah seperti yang dilihat. Didalamnya berisi pelatihan dan manajemen aktivitas. Biasanya masalah besar dan mudah sering berubah pada saat-saat terakhir. Bila terjadi kondisi seperti ini maka tidak dapat dilanjutkan lagi tetapi harus mulai dari awal kembali. Laksanakan pemecahan masalah atau laksanakan perubahan proses sesuai yang direncanakan. Dengan menggunakan SPC (Statistical Proses Control). Karena dalam pengendalian proses produksi, pemahaman akan variasi menjadi sangat penting. Antara lain dalam pengendalian kualitas: Tanpa memahami konsep variasi, besar kemungkinan terdapat kesalahan dalam pengambilan keputusan.

Gambar 5.2 Sistem Sampling produk yang Reject

8.00 x x x x x x x 9.20 x x x x x x x 10.40 x x x x x x x 12.00 Cek Ok Cek Ok Cek Ok Cek Reject

Tabel 5.3 Hasil perbaikan HBD Tempering dengan metode SPC Hari

Hasil pengamatan HBD Tempering

X (X)2 R 1 2 3 4 5 6 1 2.86 3.03 3.1 3.09 2.95 3.07 3.01 18.1 0.24 2 2.97 2.98 2.96 2.99 3 3.03 2.98 17.93 0.07 3 2.93 3 2.96 3.05 3.05 2.98 2.99 17.97 0.12 4 2.98 2.95 3 2.97 3.03 3 2.98 17.93 0.08 5 3.05 3.07 3.1 2.97 2.88 2.95 3 18.02 0.19 6 3.14 2.94 3.08 3.09 3.1 3.09 3.07 18.44 0.2 7 2.94 2.99 3.1 3.1 3.04 2.94 3.01 18.11 0.16 8 2.98 3 3.09 3.02 3.06 2.99 3.02 18.14 0.11 9 3 3.1 2.93 2.92 2.95 3 2.98 17.9 0.18 10 3.02 3.07 2.9 3.05 2.87 3.1 3 18.01 0.23 11 2.87 2.9 2.99 3.03 2.97 3.07 2.97 17.83 0.2 12 2.96 3.02 3.01 3.02 2.95 2.9 2.87 17.86 0.07 13 2.97 2.97 2.95 3.05 3.04 3.02 3 18 0.1 14 3.08 3.1 3.02 2.95 3 2.97 3.02 18.12 0.15 15 3.1 3.09 3.1 2.95 3.14 3.1 3.08 18.48 0.19 16 3.17 3.06 2.95 2.99 3.05 3.01 3.03 18.23 0.22 17 2.95 2.98 2.97 2.9 2.99 3.06 2.97 17.85 0.16 18 2.93 2.98 3.05 2.99 2.96 2.98 2.98 17.89 0.12 19 2.91 2.94 2.93 2.91 3.04 2.98 2.95 17.71 0.13 20 3.03 3.01 2.93 3.1 3.15 2.94 3.03 18.18 0.22 Total 59.94 360.7 3.14 5.1.3 Analisa Check

Checking berarti pengecekan terhadap hasil dan membandingkan sesuai dengan yang diinginkan. Bila segala sesuatu menjadi buruk dan hasil baik tidak ditemukan, pada bagian ini keberanian, kejujuran, kecerdasan sangat dibutuhkan untuk mengendalikan proses. Kata kunci ketika hasil memburuk adalah ”kenapa”. Dengan dokumentasi proses yang baik maka kita dapat kembali pada titik yang

mana keputusan yang salah dibuat.

Lakukan pengamatan atau evaluasi dari proyek perbaikan mutu sesuai dengan rencana. Dengan menggunakan Five why analysis adalah suatu metode untuk menemukan akar dari permasalahan. Biasanya yang tampak adalah gejala-gejala bukanlah masalah sebenarnya.

Tabel 5.4 Langkah-langkah setelah perbaikan

5 W + H

N O

WHAT WHY WHERE WHEN WHO HOW

Masalah Menyebabkan Tempat Pelaksanaan Petugas Perbaikan 1

melakukan

pengecekan suhu untuk memastikan heating Juni-2009

Team QC selalu melakukan temperatur heating

furnace apakah proses telah furnace pemantauan

standart 860-880oC

dan berjalan sesuai

proses heating

cycle walking beam dengan standart furnace

standart 10-25 / detik

2

melakukan

pengecekan suhu untuk memastikan proses Juni-2009

Team QC selalu melakukan temperatur oil

quenching apakah proses telah quenching pemantauan standart < 100oC dan berjalan dengan dan

proses quenching

proses cambering

sesuai benar dan sesuai cambering

dan cambering

dengan WI camber dengan prosedur

3

melakukan analisa

hasil untuk memastikan tempering Juni-2009

Team QC

analisa control HBD sesuai dengan apakah ada HBD furnace chart untuk

standart 2,90mm -

3,10mm yang lunak maupun dan mesin menentukan

keras HBD pengaruh dari proses tempering 4 Melakukan pengujian material sesuai standart material (SUP 9A)

Hasil dari proses kurang memenuhi standart Gudang raw material dan laboratorium Juni-2009 Team QC Membeli material yang sesuai denga standart 5 Operator kurang peduli Hasil dari proses

kurang memenuhi standart

Area produksi Juni-2009 Team HRD Melakukan training dan pelatihan-pelatihan PT.INDOSPRING.Tbk ( TEAM QC ) 5.1.4 Analisa Action

Acting berarti Menindak lanjuti atas apa yang didapatkan selama tahap pengecekan. Arti lainnya adalah mencapai tujuan dan menstandarisasikan proses atau belajar dari pengalaman untuk memulai lagi pada kondisi yang tepat. Tarik pelajaran dari dari perubahan dan hasilnya, gunakan proses yang sudah baik hasilnya itu sesuai prosedur standart. FMEA (Failure Modes and Effects Analysis) merupakan suatu teknik yang digunakan untuk mengidentifikasi, memprioritaskan, dan mengeliminasi potensial kegagalan dari sistem, desain atau proses sebelum ditawarkan ke konsumen.

Failure Mode diartikan sebagai sejenis kegagalan yang mungkin terjadi, baik kegagalan secara spesifikasi maupun kegagalan yang mempengaruhi hasil produk. Dari Failure Mode ini kemudian dianalisis terhadap akibat dari kegagalan dari sebuah proses HBD (Hardness Brinnel Diameter) maupun ke proses selanjutnya. Menggunakan FMEA sebagai suatu teknik untuk mengidentifikasikan dan membantu meminimasi potensial permasalahan sangatlah penting. Salah satu faktor penting waktu (time liness). Atau dapat diartikan sebagai tindakan “sebelum permasalahan terjadi“ (before-the-even-action), bukannya belajar dari apa yang telah terjadi (after-the-fact-exercise). FMEA seharusnya dilakukan sebelum mode kegagalan (failure mode) produk atau proses.

Tabel 5.5. Hasil Identifikasi proses control setelah perbaikan dengan FMEA Proses Potensi

kegagalan

Efek Severity Potensi penyebab Occurence Proses kontrol Detection RPN Heating Struktur martensis kurang merata Material lunak 5 Proses heating kurang panas 2 Cek temperature pemanas 2 20 Quenching Struktur martensis kurang merata Material kurang dingin atau terlalu panas 2 Laju pendinginan terlalu cepat atau terlalu singkat 3 Mengatur putaran conveyor 3 18

(Tempering) tidak standart lunak atau keras terlalu panas atau terlalu dingin dan putaran conveyor

Dari analisa-analisa diatas menunjukkan bahwa hasil dari perbaikan kualitas HBD sesuai dengan standart kekerasan HBD (Hardness Brinell Diameter) yang diijinkan perusahaan adalah 2,90-3,10 mm. Dan tidak ada / relatif sedikit daripada hasil HBD sebelum terjadinya perbaikan yang antara lain melebihi:

1. Diameter < 2,90mm maka material tersebut terlalu keras.Sehingga material tersebut akan mudah patah.

2. Diameter > 3,10mm maka material tersebut terlalu lunak.Sehingga material tersebut tidak bisa melakukan pengepiran dan pada masuk setting testing material tidak bisa kembali seperti semula.

BAB Vl

KESIMPULAN DAN SARAN

6.1 Kesimpulan.

Berdasarkan uraian pembahasan pada bab sebelumnya diperoleh hasil didalam pengendalian kualitas pada hasil HBD ( Hardness Brinnel Diameter ) tempering dari sistem yang diamati. Setelah itu dilakukan juga analisa mengenai perbaikan yang berkesinambungan, dengan tool PDCA (Plan, Do, Check, Action) yang digunakan adalah sebagai berikut :

Pelaksanaan pengendalian kualitas dengan fish bone diagram dapat diketahui penyebab masalah yang dominan yaitu hasil HBD ( Hardness Brinnel Diameter ) tempering yang diamati dalam satu kali pengecekan setiap 80 menit adalah sebagai berikut :

- Jumlah pengecekan = 120 kali.

- Jumlah barang yang reject = 21 pcs = 17,5% - Jumlah barang yang OK = 99 pcs = 82,5%

Sedangkan setelah setelah dilakukan perbaikan diperoleh : - Jumlah pengecekan = 120 kali.

- Jumlah barang yang reject = 8 pcs. =6,7% - Jumlah barang yang OK = 112 pcs.=93,3%

Pelaksanaan pengendalian kualitas dengan Lembar check sheet setelah perbaikan faktor yang mempengaruhi kualitas HBD ( Hardness Brinnel Diameter ) tempering yang dominan adalah sebagai berikut :

Pemanasan : 56 kali = 57,1 %

Material terlalu lunak : 27 kali = 27,5 %

Operator kurang peduli : 14 kali = 14,3 %

Mesin tidak standart : 9 kali = 9,20 %

Setting tidak standart : 4 kali = 4,1 %

Cara kerja : 3 kali = 3,1 %

Mesin kurang terawat : 3 kali = 3,1 %

Sedangkan setelah setelah dilakukan perbaikan diperoleh : a. Pemanasan : 20 kali = 36,3 %

b. Material terlalu lunak : 14 kali = 25,4 % c. Operator kurang peduli : 7 kali = 12,7 % d. Mesin tidak standart : 5 kali = 9 % e. Skill operator : 3 kali = 5,4 % f. Cara kerja : 3 kali = 5,4 % g. Mesin kurang terawat : 2 kali = 3,6 % h. Setting tidak standart : 1 kali = 1,8 %

Pelaksanaan pengendalian kualitas dengan Hasil Identifikasi proses control setelah perbaikan dengan FMEA yaitu adanya penurunan defect yang antara lain :

- Diproses heating nilai severity yang semula 8 menjadi 5, nilai occurence yang semula 2 tetap menjadi 2, nilai detection yang semula 4 menjadi 2, dan RPN (Risk Priority Number ) yang semula 64 menjadi 20.

- Diproses quenching / cambering nilai severity yang semula 4 menjadi 2, nilai occurence yang semula 4 menjadi 3, nilai detection yang semula 6 menjadi 3, dan RPN (Risk Priority Number ) yang semula 95 menjadi 18. - Diproses tempering / hardening nilai severity yang semula 8 menjadi 4,

nilai occurence yang semula 4 menjadi 2, nilai detection yang semula 4 menjadi 2, dan RPN (Risk Priority Number) yang semula 128 menjadi 16.

6.2. Saran.

Berdasarkan hasil analisa permasalahan diatas maka saran-saran yang dapat penulis kemukakan adalah sebagai berikut :

8. Guna meningkatkan kualitas produk leaf spring di PT. INDOSPRING. TBK. Terutama hasil HBD ( Hardness Brinnel Diameter ) tempering maka ada beberapa faktor yang perlu ditingkatkan, antara lain :

- Selalu melakukan pemantauan proses heating furnace, quenching,dan proses tempering.

- Selalu memastikan proses berjalan sesuai dengan standart dan prosedur kerja mesin.

- Selalu melakukan pengecekan suhu temperature heating furnace, oil quenching, dan tempering furnace .

- Selalu melaksanakan prosedur kerja secara optimal. - Selalu melakukan pengujian material sesuai standart.

9. Pada masa mendatang perlu dilakukan pengembangan penelitian yang lebih bervariasi pada proses produk leaf spring di PT. INDOSPRING. TBK. Terutama hasil HBD (Hardness Brinnel Diameter) tempering sehingga kualitas hasil penelitian dapat ditingkatkan.

DAFTAR PUSTAKA

1. ISO/TS 16949. Production Quality Sistem. Sentral sistem Consulting. Pada Business process management.

2. Ahsyari Agus, "Pengendalian Kualitas Produksi," Edisi kempat, BPFE, Yogyakarta

3. Eugene, l. Grand, "Pengendalian Mutu Statistik." Penerbit; PT erlangga, edisi, 1996

4. Haryono, "pengendalian kualitas statistik", penerbit; ITS, Edisi II, 1992

5. Sritomo, Wignjosoebroto, "pengantar teknik dan manajemen industri : Pengendalian kualitas reabilitas produk", ITS, Edisi pertama, penerbit guna widia, jakarta, 2003

6. Howard S. Gitlow; Alan J. Oppenheim; Rosa Oppenheim; David M. Levina. ''Quality Management'' Third edition, 2005

7. Domingo,Rene.T.” Quality mean survival : Caveat Vendidor, let the seller beware Jakarta :PQM consultants, 1998.

8. Mardi,Waluyo, Pengendalian Kualitas HBD Tempering Dengan Menggunakan Peta Kontrol X Dan R, Laporan Kerja Praktek UMG 2009.

9. Emia, Yusnita, Firstiana ,Skripsi Universitas Kristen Petra 2006.

“Evaluasi Re-Layout Divisi Kabel dan Penerapan kaizen Divisi filter” (studi kasus PT. FSCM Manufacturing Indonesia).

10. Puspita,Riana, Skripsi ITS 2006. “Analisa Pengendalian Kualitas dengan menggunakan kaizen untuk meningkatkan kualitas produk” (studi kasus di PT. Kata Perkasa J/V Medan)

11. Muhammad, Arif f, Skripsi UMG 2002. ”Analisis Pengendalian Kualitas Dengan metode peta kontrol, diagram pareto dan diagram sebab akibat untuk memperbaiki kualitas komponen conveyor idler dalam kemampuan proses”. (studi kasus di divisi fabrikasi baja PT.Swadaya Graha Gresik).