BAB III

DESKRIPSI PABRIK TEKNOLOGI PENINGKATAN KUALITAS BATUBARA SKALA KOMERSIAL KAPASITAS 150 TON/JAM

Pabrik teknologi peningkatan kualitas batubara skala komersial kapasitas 150 ton/jam (untuk selanjutnya disebut Coal Upgrading Technology Commercial

Plant / CCP) merupakan pengembangan metoda CUT dalam skala komersial

pertama. Proses pengolahan batubara CCP didesain untuk dapat mengurangi kandungan air batubara dari 30% (terhadap massa kering) menjadi 5% (terhadap massa kering).

3.1 Proses Pengolahan Batubara dan Subsistem CCP

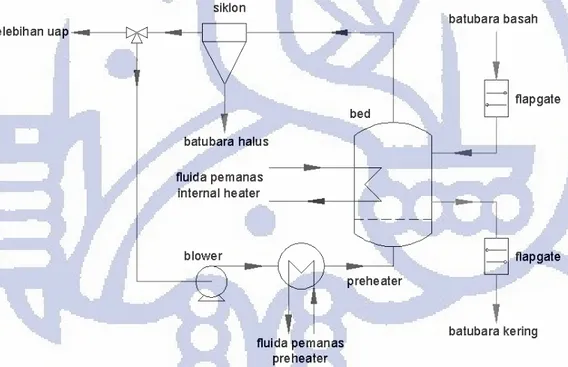

Pembagian subsistem pabrik CCP ditunjukkan dalam diagram blok CCP pada Gambar 3.1. Tingginya kapasitas pengolahan batubara menyebabkan beberapa subsistem yang menangani proses pengolahan batubara dibagi menjadi 3 jalur proses dengan kapasitas pengolahan batubara pada masing-masing jalur adalah 50 ton/jam. Beberapa subsistem pabrik tersebut dibagi menjadi 3 unit operasi dimana satu unit operasi menangani satu jalur proses pengolahan batubara. Dengan adanya pembagian kapasitas pengolahan ini, maka usaha pengontrolan proses pengolahan batubara menjadi lebih mudah. Tujuan lain dari pembagian tersebut adalah ketika ada komponen atau alat dalam satu unit operasi pabrik yang memerlukan perawatan atau mengalami kegagalan, maka operasional pabrik tidak seluruhnya berhenti karena hanya jalur pengolahan proses yang berhubungan dengan komponen atau alat tersebut-lah yang berhenti beroperasi.

Pembagian jalur proses diatas hanya berlaku untuk subsistem yang menangani proses pengolahan batubara (subsistem pengolahan awal, pengering, pembriketan dan penyimpanan). Subsistem pembangkit daya dirancang untuk dapat memenuhi variasi kebutuhan uap proses sedangkan subsistem pengolahan air dirancang untuk dapat menangani variasi produksi limbah dihasilkan pabrik. Jadi, ketika ada jalur proses yang mati, maka suplai uap dari subsistem

pembangkit daya ke subsistem pengering akan dikurangi, sedangkan subsistem pengolahan air akan bekerja pada kapasitas pengolahan limbah yang lebih kecil.

Gambar 3.1. Diagram blok CCP

Proses pengolahan batubara CCP memiliki urutan proses pengolahan batubara yang hampir sama dengan CPP. Batubara basah yang akan di-upgrade ditampung dalam subsistem pengolahan awal. Ketika akan diolah, batubara tersebut dikurangi ukurannya dan diangkut menuju subsistem pengering untuk dikeringkan dan dipanaskan hingga mencapai temperatur proses pembriketan. Energi pengeringan dan pemanasan batubara utamanya didapatkan dari uap yang disuplai oleh subsistem pembangkit daya. Setelah digunakan dalam subsistem pengering, uap tersebut dialirkan kembali ke dalam subsistem pembangkit daya untuk dipanaskan dan digunakan kembali.

Proses pengeringan dan pemanasan batubara dalam subsistem pengering CCP dilakukan dalam 2 tingkat fluidized bed menggunakan media uap superpanas. Sistem ini menghasilkan limbah yang berasal dari kandungan air batubara yang menguap. Limbah tersebut terbagi menjadi 2 jalur, satu jalur berupa

limbah berfasa cair (kondensat) sedang jalur lain berupa limbah berfasa gas (uap). Limbah kondensat tersebut (garis limbah dalam Gambar 3.1) langsung dialirkan menuju subsistem pengolahan air sedang limbah uap (garis uap(limbah) dalam Gambar 3.1) dialirkan ke dalam subsistem pembangkit daya. Selama melewati subsistem pembangkit daya, limbah uap tersebut didinginkan sebelum akhirnya dialirkan ke subsistem pengolahan air.

Batubara kering dan panas yang keluar dari subsistem pengering kemudian diangkut ke subsistem pembriketan dan penyimpanan untuk dijadikan briket, didinginkan, dan disimpan dalam stockpile. Pendinginan briket dilakukan dengan menggunakan sebagian flue gas boiler dalam subsistem pembangkit daya yang pada akhirnya dialirkan kembali ke subsistem pembangkit daya untuk dibuang ke lingkungan.

Kebutuhan daya seluruh peralatan pabrik didapatkan dari subsistem pembangkit daya yang berupa siklus pembangkit uap. Turbin uap yang digunakan CCP adalah turbin yang tersedia di pasaran (bukan turbin custom) sehingga daya yang dihasilkan subsistem pembangkit daya lebih besar dari kebutuhan daya pabrik. Kelebihan daya tersebut nantinya akan dialirkan ke jala-jala listrik lingkungan sekitar pabrik (CCP juga menjual listrik).

Semua limbah cair yang dihasilkan CCP dialirkan menuju subsistem pengolahan air. Limbah tersebut kemudian diolah sedemikian rupa hingga memenuhi baku mutu air buangan pabrik. Air tersebut pada akhirnya dibuang ke badan air penerima setempat. Selain menangani limbah yang dihasilkan pabrik, subsistem pengolahan air CCP juga menyediakan kebutuhan air bersih pabrik.

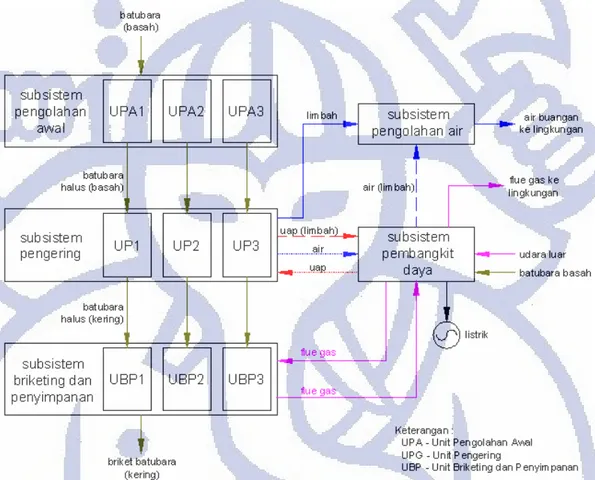

Contoh layout CCP ditunjukkan dalam Gambar 3.2. Gambar tersebut hanya merupakan contoh karena rencana lokasi pembangunan CCP belum ditentukan. Dalam Gambar 3.2, gudang pabrik digunakan untuk menyimpan suku cadang peralatan dan bahan-bahan kuantitas kecil yang dibutuhkan pabrik seperti bahan kimia yang diperlukan subsistem pengolahan air. Selain digunakan untuk ruang kontrol dan gedung administrasi, bangunan nomor 7 dalam Gambar 3.2 juga digunakan untuk keperluan lain seperti kantin dan laboratorium. Laboratorium tersebut berisi peralatan pengujian untuk keperluan operasional proses pabrik dan untuk pengembangan sistem CCP lebih lanjut.

Gambar 3.2. Contoh layout CCP

3.2 Sub-sistem Pengolahan Awal

Subsistem pengolahan awal CCP merupakan tempat penerimaan dan penyimpanan batubara mentah yang akan di-upgrade serta bertugas untuk mengurangi ukuran batubara (size reduction) hingga sesuai dengan kebutuhan proses pengeringan dan pemanasan dalam subsistem pengering. Batubara kecil tersebut kemudian diangkut ke subsistem pengering menggunakan sistem

pneumatic conveying ke subsistem pengering.

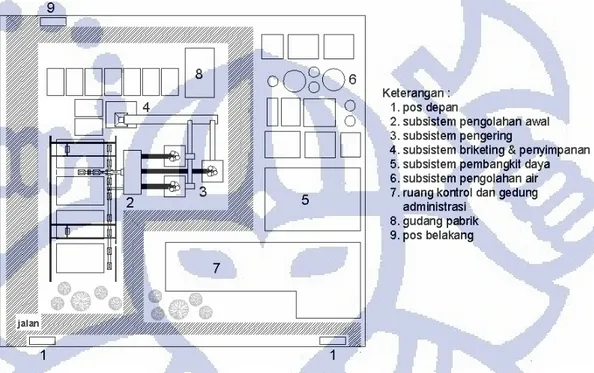

Bird view unit pengolahan awal ditunjukkan dalam Gambar 3.3. Batubara

mentah yang akan di-upgrade disimpan dalam tempat-tempat penyimpanan yang bergantung pada ukuran batubara mentah tersebut. Batubara yang berukuran kurang dari 200 mm langsung dibawa ke bak penyimpanan batubara ukuran sedang, sedang batubara yang lebih besar dari ukuran tersebut, dibawa ke bak penyimpanan batubara ukuran besar untuk dikurangi ukurannya menjadi kurang dari 200 mm. Batubara ukuran sedang kemudian diangkut ke feeding hopper

crusher house untuk dibagi menjadi 3 jalur pengolahan menggunakan overhead crane (tidak diperlihatkan dalam Gambar 3.3) dan konveyor utama. Crusher house terdiri dari peralatan size reduction dan sebagian sistem pneumatic conveying.

Gambar 3.3. Bird view unit pengolahan awal CCP

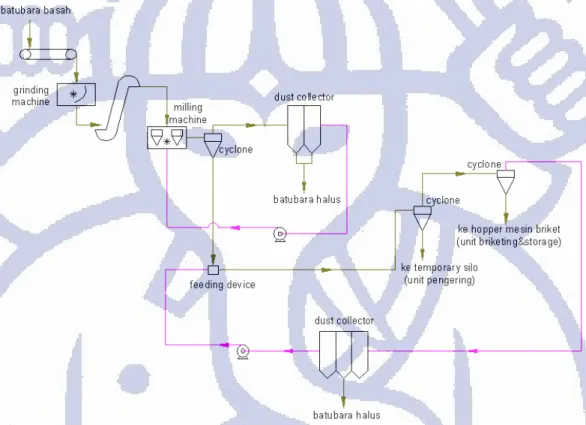

Skema proses size reduction dan pneumatic conveying dalam subsistem pengolahan awal CCP ditunjukkan dalam Gambar 3.4. Proses size reduction batubara menggunakan satu rangkaian peralatan grinding machine (jaw crusher) dan milling machine (trapezium mill). Milling machine tersebut dilengkapi dengan satu rangkaian peralatan size separator untuk memisahkan partikel batubara yang berukuran terlalu kecil ketika batubara mengalami proses size reduction di dalam

milling machine. Batubara tersebut dikumpulkan dalam satu tempat tersendiri dan

nantinya akan dialirkan menuju subsistem pengering.

Sistem pneumatic conveying CCP terdiri dari alat pengumpan padatan (feeding device), pipa pengangkut, peralatan penangkap debu (dust collector), blower, dan 2 tingkat siklon. Batubara dari siklon milling machine dicampur dengan udara pembawa dalam alat pengumpan sehingga kecepatan batubara meningkat. Udara pembawa akan mengangkut batubara tersebut menuju siklon tingkat pertama yang akan memisahkan partikel batubara berukuran besar (ukuran yang sesuai dengan kebutuhan proses). Batubara halus yang lolos dari siklon

pertama akan dipisahkan oleh siklon kedua yang memiliki efisiensi lebih tinggi daripada siklon pertama. Udara yang keluar dari siklon kedua disirkulasi kembali menuju alat pengumpan melalui peralatan penangkap debu dan blower.

Gambar 3.4. Skema unit pengolahan awal

3.2.1 Proses Size Reduction Batubara

Proses size reduction memiliki sejarah yang panjang, meskipun demikian pengontrolan ukuran dan distribusi ukuran partikel hasil proses tersebut masih sulit dilakukan. Efisiensi energi proses size reduction juga sangat rendah, dan energi yang diperlukan proses tersebut akan bertambah seiring dengan semakin kecil ukuran partikel yang dihasilkan proses [13].

Pemilihan peralatan size reduction CCP ditujukan untuk meminimalisir produksi batubara halus. Beberapa metoda yang ditempuh untuk meminimalisir produksi batubara halus tersebut adalah

1. proses size reduction dilakukan secara bertahap (Gambar 3.5). Semakin kecil perubahan rasio ukuran batubara melewati alat, maka potensi produksi batubara halus dari proses size reduction semakin kecil [13].

2. Penggunaan mekanisme klasifikasi partikel internal dalam mesin size

reduction terakhir. Mekanisme tersebut juga ditujukan untuk meminimalisir

waktu tinggal partikel yang berlebihan dalam mesin tersebut.

Gambar 3.5. Proses size-reduction dalam unit pengolahan awal CCP

Crusher biasa digunakan sebagai mesin size reduction tingkat pertama untuk menghasilkan partikel berukuran kurang dari 10 cm [13]. Crusher yang digunakan dalam CCP adalah jenis jaw crusher (Gambar 3.6) yang terdiri dari 2 permukaan penghancur dengan suatu sudut tertentu. Material dihancurkan antara satu pelat statis dan satu pelat dinamis menggunakan tekanan yang berulang-ulang hingga produk yang dihancurkan menjadi cukup kecil untuk keluar dari celah antara 2 permukaan penghancur.

Trapezium mill yang digunakan CCP adalah jenis high suspension mill

(Gambar 3.7). Alat ini sering digunakan dalam pertambangan, industri kimia, material konstruksi, metalurgi, dll. [15]. Penggerusan batubara terjadi karena tekanan yang diberikan roller pada batubara saat batubara berada diantara antara roller dan dinding alat/ring. Roller tersebut berputar pada sumbu dinding alat dan pada sumbu roller itu sendiri. Gaya tekan roller pada batubara diatur dengan mekanisme pegas di bagian atas roller. Trapezium mill ini juga dilengkapi dengan mekanisme klasifikasi ukuran partikel. Udara yang dialirkan dari bawah akan mengangkut partikel batubara halus ke bagian atas alat. Karena luas permukaan bagian atas alat lebih besar dari bagian penggerusan, maka partikel batubara yang masih berukuran besar akan jatuh kembali ke daerah penggerusan dan tergerus kembali. Fungsi shovel nose tools dalam Gambar 3.7 adalah untuk mengangkat batubara yang ada di dasar alat ke daerah penggerusan (daerah roller). Udara dan partikel batubara yang keluar dari trapezium mill kemudian dilewatkan siklon. Sebagian besar partikel batubara akan terkumpul dalam kaki siklon dan udara pembawa disirkulasi kembali ke blower dan ke trapezium mill setelah dilewatkan

dust collector untuk menyaring partikel batubara yang berukuran terlalu kecil

(Gambar 3.8). Dalam desain ini, dust collector yang digunakan berupa susunan beberapa bagfilter. Semua bagian trapezium mill tersebut bekerja dalam tekanan negatif sehingga masalah debu tidak akan terjadi. Katalog jaw crusher dan

trapezium mill yang digunakan CCP ini ada dalam lampiran B.1 dan B.2.

3.2.2 Sistem Pneumatic Conveying

Pengangkutan batubara dari subsistem pengolahan awal ke subsistem pengering dilakukan dengan menggunakan sistem pneumatic conveying yang terdiri dari sumber gas, alat pengumpan padatan (feeding device), pipa pengangkut, dan receiver untuk memisahkan partikel batubara dari gas pembawa [16]. Dasar pemilihan sistem pneumatic conveying untuk mengangkut batubara ke unit pengering adalah

1. konstruksi unit pengering yang tinggi 2. kapasitas pengolahan batubara yang besar

Gambar 3.7. MTM High Suspension Mill [15]

Gambar 3.8. Susunan jaw crusher dan trapezium mill [15]. Main unit dalam gambar tersebut adalah trapezium mill.

Gas yang digunakan dalam sistem pneumatic conveying CCP adalah udara biasa yang disirkulasi. Peralatan receiver dalam sistem pneumatic conveying CCP adalah 2 tingkat siklon dan sebuah dust collector. Siklon tingkat pertama ditujukan untuk memisahkan partikel batubara yang besar (sesuai dengan

kebutuhan proses unit pengering yaitu berdiameter rata-rata 1 mm). Siklon kedua yang memiliki efisiensi lebih tinggi dari siklon pertama, akan mengumpulkan partikel batubara yang berukuran lebih kecil. Partikel kecil tersebut dapat berasal dari:

1. proses size reduction sebelumnya (lolos dari peralatan klasifikasi ukuran

trapezium mill)

2. partikel batubara yang pecah (fragmentation) saat batubara mengalami proses

pneumatic conveying

3. hasil abrasi pada permukaan partikel batubara karena bertumbukan dengan partikel yang lain saat mengalami proses pneumatic conveying

Batubara yang dikumpulkan oleh siklon kedua langsung dialirkan menuju hopper mesin briket untuk dibriket bersama partikel batubara yang telah melewati unit pengering. Partikel kecil dalam udara sirkulasi pneumatic conveying yang masih lolos dari siklon kedua, dipisahkan menggunakan dust collector. Semua batubara halus yang dihasilkan oleh unit pengolahan awal dikumpulkan dalam satu tempat dan diangkut menggunakan sistem pneumatic conveying ke subsistem pengering setelah mencapai jumlah tertentu. Batubara halus tersebut dicampur bersama hasil dari siklon kedua sistem pneumatic conveying utama dalam subsistem pengolahan awal.

Jenis dust collector sistem pneumatic conveying CCP adalah

intermittent-shaker baghouse. Jenis continuous-intermittent-shaker baghouse tidak digunakan karena

selain ukurannya yang lebih besar daripada intermittent-shaker, sistem pneumatic

conveying CCP masih dapat beroperasi dengan baik dengan menggunakan intermittent-shaker baghouse. Intermittent-shaker baghouse tersebut terdiri dari

beberapa kompartemen bagfilter dan mekanisme pembersihan bagfilter tersebut yang ditata dalam sebuah shell yang memiliki hopper untuk menerima debu yang ditangkap (Gambar 3.9). Bagian bawah kantung biasanya terbuka dan ditahan dengan pipa sedang bagian atas terhubung dengan mekanisme penggetar berupa susunan batang yang digerakkan oleh motor. Frekuensi penggetaran kantung diset dengan menggunakan timer. Faktor frekuensi tersebut, bersama tingkat osilasi dan amplitudo getaran mempengaruhi efisiensi pembersihan baghouse [17].

Kelembaban udara sirkulasi sistem pneumatic conveying maksimum adalah 65%. Kelembaban udara yang lebih tinggi dari tingkat tersebut dapat menjadi pemicu munculnya liquid bridge [18] pada bagian kontak antara 2 partikel (Gambar 3.10) sehingga muncul gaya adhesi antar partikel yang nilainya lebih besar daripada gaya van der Waals antar partikel. Tingkat kelembaban udara tersebut akan menentukan bentuk liquid bridge sedangkan ketebalan air yang diserap akan berpengaruh pada besar gaya adhesi tersebut. Meskipun demikian, efek kelembaban tersebut juga dipengaruhi oleh kekasaran permukaan dan temperatur [13].

Gambar 3.9. Intermittent-shaker baghouse [17]

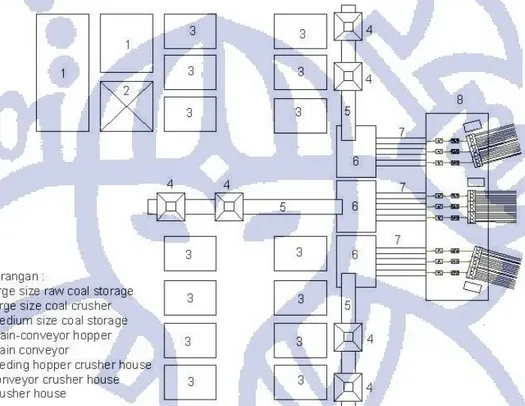

3.3 Subsistem Pengering

Subsistem pengering dibagi menjadi 3 unit pengering dengan kapasitas pengolahan batubara tiap unit adalah 50 ton/jam. Skema peralatan dalam satu unit pengering ditunjukkan dalam Gambar 3.11. Batubara yang ditangkap oleh siklon pertama pneumatic conveying dikumpulkan dalam silo sementara. Batubara kemudian dipanaskan dan dikeringkan dalam 2 tingkat fluidisasi dengan menggunakan media pemanas uap. Tekanan tiap tingkat fluidisasi tersebut berbeda sehingga perlu digunakan flap gate untuk mengalirkan padatan dari satu titik ke titik lain. Flap gate juga berperan dalam meminimalisir kebocoran uap saat batubara diangkut dari 2 titik dengan tekanan yang berbeda. Uap yang keluar dari bed pada tiap tingkat fluidisasi kemungkinan besar mengandung partikel halus sehingga harus dipisahkan menggunakan siklon. Batubara halus yang terkumpul dalam tiap tahap pengeringan dan dari siklon kedua pneumatic

conveying kemudian langsung dialirkan ke hopper mesin briket (unit pembriketan

dan penyimpanan). Untuk mengatasi perbedaan tekanan antar tiap siklon tersebut, digunakan flap gate.

3.3.1 Silo Sementara

Fungsi utama silo sementara adalah untuk menampung batubara yang ditangkap oleh siklon pneumatic conveying tingkat pertama. Bervariasinya karakteristik partikel batubara saat mengalami proses pneumatic conveying menyebabkan laju aliran massa batubara masuk ke flap gate sebelum bed 1 menjadi bervariasi. Variasi ini diatasi dengan penampungan partikel batubara sementara di dalam silo sementara. Di bagian bawah silo tempat batubara keluar juga dipasang rotary feeder untuk mengetahui laju volumetrik aliran batubara ke

flap gate sebelum bed 1 dan sebuah sensor berat untuk untuk mengetahui berat isi

silo.

Ada 2 pola aliran partikel padatan (bulk-material flow) dalam silo [13]. Pola mass flow (Gambar 3.12a) adalah pola aliran dimana semua material yang disimpan bergerak ketika isi silo dialirkan. Pola kedua adalah funnel flow (3.12b s/d. 3.12f) terjadi ketika muncul saluran aliran padatan yang terbentuk di dalam daerah tertentu di atas outlet dan material yang dekat dengan dinding miring

outlet. Saluran aliran padatan tersebut juga dapat memotong dinding yang paralel dan terbentuk hingga bagian atas. Pola aliran seperti ini sering disebut dengann

internal flow (Gambar 3.12c s/d. 3.12e). Jenis pola aliran funnel flow lain adalah expanded flow dimana pola aliran mass flow terbentuk dalam bagian hopper yang

curam tetapi masih terjadi sedikit tumpukan padatan di bagian bawah silo yang memiliki kemiringan lebih kecil daripada daerah dengan mass flow. Pola aliran yang digunakan dalam desain silo sementara CCP adalah pola mass flow.

Gambar 3.11. Skema elevation view unit pengering dari unit pengolahan awal ke unit pengolahan awal 7 7 10 6 11 7 ke penyimpanan (stockpile) 1 Catatan :

- pipa pneumatic conveying, siklon pneumatic conveying pertama, siklon pneumatic conveying kedua merupakan bagian dari unit pengolahan awal

- hopper mesin briket, mesin briket, dan conveyor pendingin merupakan bagian dari unit briketing dan penyimpanan

6

10

Keterangan :

1. pipa pneumatic conveying 2. siklon pneumatic conveying pertama 3. siklon pneumatic conveying kedua 4. silo sementara

5. pemanas batubara halus 6. rotary feeder

7. flap gate

8. bed 1 (bertekanan 1.7 bar) 9. bed 2 (bertekanan 3.4 bar) 10. siklon bed

11. slide gate 12. hopper mesin briket 13. mesin briket 14. conveyor pendingin 14 13 12 9 8 5 7 3 3 4 2 2

3.3.2 Fluidized Bed Superheated Steam Drying

Proses pengeringan dan pemanasan batubara CCP dilakukan dalam 2 tingkat fluidized bed dalam tekanan dan temperatur yang berbeda dengan menggunakan fluida pemanas uap secara kontinyu. Skema tiap tingkat fluidized

bed CCP ditunjukkan dalam Gambar 3.13. Batubara dimasukkan dalam bed

menggunakan flap gate untuk mengatasi perbedaan tekanan dalam bed dengan tekanan inlet batubara basah. Di dalam bed, batubara akan terfluidisasi oleh uap yang selalu disirkulasi oleh blower. Batubara mengalami pemanasan dan pengeringan oleh uap tersebut dan oleh internal heater. Pemanasan dan pengendalian temperatur uap sirkulasi dilakukan dengan pengaturan preheater. Adanya penguapan kandungan air batubara akan menambah jumlah uap sirkulasi sehingga perlu digunakan sebuah katup untuk mengurangi jumlah uap sirkulasi tersebut.

Gambar 3.13. Skema tiap tingkat fluidisasi CCP

Proses fluidisasi dalam bed dengan konfigurasi seperti dalam Gambar 3.13. akan menghasilkan partikel batubara halus. Beberapa contoh penyebab hal tersebut adalah tumbukan antar partikel batubara dan tumbukan antara partikel batubara dengan dinding pipa internal heater atau dinding bed. Partikel batubara

halus tersebut akan terbawa oleh uap sirkulasi keluar bed. Untuk melindungi katup, blower, dan sisi dingin preheater dari partikel batubara halus tersebut, digunakan siklon.

Tingginya kapasitas pengolahan batubara dalam CUT Commercial Plant (CCP) membawa pada pemilihan desain :

− Diameter bed besar untuk mengurangi wall effect [9]

− Penggunaan internal heater dengan luas permukaan yang besar untuk men-stabilkan proses fluidisasi. Internal heater tersebut diharapkan berfungsi sebagai pengaduk.

Skema susunan 2 tingkat fluidised bed CCP ditunjukkan dalam Gambar 3.14. Fluida pemanas utama yang digunakan adalah uap panas yang didapat dari

boiler. Semua partikel batubara halus yang dikumpulkan oleh siklon dalam sistem fluidised bed langsung ”dialirkan” menuju hopper mesin briket (unit pembriketan

dan storage). Uap dari boiler yang telah melewati proses dialirkan kembali ke unit pembangkit daya. Kelebihan uap sirkulasi bed 2 digunakan sebagai fluida pemanas internal heater bed 1 sedang kelebihan uap sirkulasi bed 1 dialirkan ke unit pembangkit daya sebagai pemanas feedwater boiler.

3.3.3 Sistem Transport Batubara Antar Bed

Sistem transport padatan berhubungan dengan peralatan untuk mengalirkan padatan antara 2 titik pengangkutan. Dalam unit pengering CCP, sistem transport padatan perlu didesain karena adanya kebutuhan untuk mengalirkan padatan antara 2 tekanan yang berbeda. Peralatan utama yang digunakan untuk kebutuhan proses tersebut adalah flap gate (Gambar 3.15. Batubara dari titik yang bertekanan rendah ke dalam pipa dan mengalir secara gravitasi ke dalam flap gate. Flap gate terdiri dari 2 ruang untuk menampung batubara dan 2 buah gate yang dapat bergerak membuka dan menutup. Pada kondisi pengangkutan batubara dari silo sementara ke bed 1, jumlah batubara yang ada di atas pintu pertama flap gate perlu dibatasi. Pembatasan tersebut dilakukan dengan penggunaan rotary vane. Tingginya kapasitas pengangkutan pengangkutan batubara dan keterbatasan ruang yang tersedia untuk peralatan

menyebabkan jumlah flap gate yang digunakan tiap unit pengering CPP berjumlah lebih dari satu.

Keterangan :

batubara TS - silo sementara

uap FB - bed

kondensat/air RF - rotary vane FG - flapgate B - blower SG - slide gate P - preheater CD - drum kontrol

batubara dari siklon 1 pneumatic conveying (subsistem pengolahan awal) batubara dari siklon 2

pneumatic conveying (subsistem pengolahan awal)

FG1 ke penukar panas 3

(subsistem pembangkit daya)

RF1 TS C1 FB1 CD1 FG2 FG4 CD2 CD3 FB2 C2 P1 P2 B1 B2 FG5

ke cooling pond (subsistem pengolahan air)

dari deaerator (subsistem pembangkit daya)

ke deaerator (subsistem pembangkit daya)

ke hopper mesin briket (subsistem briketing dan penyimpanan)

uap superpanas dari boiler (subsistem pembangkit daya)

feedwater dari drum boiler (subsistem pembangkit daya)

ke penukar panas 1 (subsistem pembangkit daya) RF2

SG1

SG2

FG3

Gambar 3.15. Flap gate [19]

3.4 Subsistem Pembriketan dan Penyimpanan

Batubara kering dan panas yang keluar dari subsistem pengering kemudian dibriket, didinginkan, dan disimpan/dikemas dalam subsistem pembriketan dan penyimpanan. Pembriketan dilakukan dengan menggunakan sebuah binderless

briquetting machine sedangkan pendinginan briket dilakukan dengan

menggunakan sebagian flue gas boiler dalam subsistem pembangkit daya. Flue

gas tersebut dialirkan ke saluran konveyor setelah binderless briquetting machine

(Gambar 3.16). Batubara halus yang tidak ikut menjadi briket akan terbawa oleh

flue gas tersebut dan dan dikumpulkan dalam suatu dust collector. Katup bypass flue gas dalam Gambar 3.16 ditujukan untuk mengendalikan temperatur flue gas

masuk dust collector sehingga filter bag dalam dust collector tidak rusak karena temperatur yang terlalu tinggi.

Proses pembriketan padatan merupakan salah satu jenis proses size

enlargement. Proses size enlargement dapat dikategorikan dalam 2 mode utama,

mode pertumbuhan granular dan mode produk yang dihasilkan mesin [13]. Mode proses size enlargement CCP adalah mode produk yang dihasilkan mesin dimana

cetakan dalam binderless briquetting machine. Mekanisme ikatan antar partikel batubara dalam briket disebabkan oleh beberapa faktor antara lain,

Gambar 3.16. Skema proses pendinginan briket

1. Deformasi dan pecahnya partikel padatan akibat gaya tekan yang diberikan mesin briket

2. Pemanasan batubara yang menyebabkan munculnya berbagai gaya ikat aktif antar partikel akibat dari permukaan kontak antar partikel yang meningkat. Peningkatan tersebut dipicu oleh beberapa hal seperti perubahan struktur permukaan, desorption, atau mekanisme lain.

3. Adanya cairan pengikat (binder) berupa cairan tar yang berasal dari partikel batubara itu sendiri

3.5 Subsistem Pembangkit Daya

Semua kebutuhan daya peralatan dalam CCP dan kebutuhan uap subsistem pengering disuplai oleh subsistem pembangkit daya (Gambar 3.17). Turbin yang digunakan CCP adalah turbin uap tipe kondensing yang memiliki kebutuhan uap bertekanan 34,32 bar dan bertemperatur 432°C (lihat Lampiran B.4). Kondisi uap yang diperlukan turbin tersebut ternyata juga langsung dapat digunakan untuk memenuhi kebutuhan uap subsistem pengering.

penukar panas 2

deaerator udara luar

air pendingin dari dan ke pabrik cooling tower

makeup water kondensor

turbin ke unit pengering

air panas dari unit pengering makeup water G ke unit pengolahan limbah uap dari bed 1

(unit pengering) penukar panas 1 boiler

Output daya generator subsistem pembangkit daya CCP adalah 6 MW. Kebutuhan daya total peralatan dalam CCP sebenarnya tidak sebesar daya output generator tersebut. Besar daya di atas dipilih karena turbin yang digunakan CCP adalah turbin yang umum dijual di pasaran sehingga pilihan kapasitas output daya turbin tersebut terbatas pada tingkatan kapasitas tertentu (lihat Lampiran B.4). Dari berbagai kapasitas output daya tersebut, kapasitas output daya turbin yang paling mendekati dengan kebutuhan daya total peralatan dalam CCP adalah turbin dengan output daya ekivalen 6 MW.

Boiler yang digunakan subsistem pembangkit daya adalah boiler tipe

stoker yang berbahan bakar batubara. Batubara yang digunakan sebagai bahan bakar boiler adalah sebagian batubara basah yang akan diupgrade.

Uap boiler yang telah digunakan dalam subsistem pengering dialirkan kembali ke subsistem pembangkit daya. Meskipun telah berkondensasi, uap tersebut (selanjutnya disebut air panas) masih memiliki temperatur yang tinggi. Air panas tersebut selanjutnya digunakan untuk memanaskan feedwater boiler (air dari pompa setelah deaerator) melalui sebuah feedwater heater (penukar panas 2 dalam Gambar 3.17). Karena berasal dari uap boiler, air panas tersebut dapat langsung dicampur dengan feedwater boiler yang berasal dari deaerator.

Aliran uap lain yang mengalir ke dalam subsistem pembangkit daya adalah uap dari kelebihan sirkulasi bed 1 dalam subsistem pengering. Uap ini berasal dari kandungan air batubara yang menguap dan bersifat kotor sehingga hanya digunakan untuk pemanas feedwater yang keluar dari deaerator (penukar panas 2 dalam Gambar 3.17). Pemanasan tersebut dilakukan hingga feedwater yang akan mengalir ke deaerator mencapai keadaan cair jenuh. Setelah digunakan untuk memanaskan feedwater boiler, uap kotor tersebut dialirkan ke subsistem pengolahan limbah untuk diolah.

Air pendingin kondensor turbin CCP didapatkan dari cooling tower. Selain menerima beban pendinginan kondensor turbin, cooling tower tersebut juga menerima beban pendinginan lain dalam pabrik seperti air pendingin tangki destilasi dalam subsistem pengolahan air.

3.6 Subsistem Pengolahan Air

Subsistem pengolahan air CCP (Gambar 3.18) berfungsi untuk menyediakan kebutuhan air bersih pabrik (termasuk make up water boiler) dan mengolah limbah cair pabrik. Peralatan yang berada di deretan atas dalam Gambar 3.18 merupakan peralatan-peralatan untuk mengolah air bersih, sedangkan peralatan yang berada di deretan bawah adalah peralatan untuk mengolah air limbah pabrik. Peralatan pengolahan air bersih dipilih berdasarkan asumsi bahwa kondisi sumber air CCP memiliki kualitas air yang lebih buruk daripada kualitas sumber air pada umumnya (air sungai).

3.6.1 Proses Pengolahan Limbah

Limbah cair utama CCP adalah kelebihan uap sirkulasi tiap bed pengering (dalam subsistem pengering) yang berasal dari kandungan air batubara yang menguap. Kelebihan uap sirkulasi bed 1 yang telah melewati subsistem pembangkit daya yang masih berupa campuran, dikondensasi lebih lanjut dalam sebuah tangki destilasi dengan menggunakan fluida pendingin berupa sebagian air buangan pabrik yang telah melewati rangkaian proses pengolahan air. Kondensat tersebut kemudian dicampur dengan kondensat dari internal heater bed 1 (yang berasal dari kelebihan uap sirkulasi bed 2) dan didinginkan dalam cooling pond.

Cooling pond juga merupakan tempat penampungan limpasan air hujan yang

berasal dari stockpile penyimpanan batubara yang akan di-upgrade maupun

stockpile briket batubara. Karena kedua jenis limbah yang masuk ke cooling pond

diperkirakan masih mengandung batubara halus, maka endapan yang muncul dalam cooling pond dan klarifier dipisahkan dari endapan lain dalam subsistem pengolahan air. Endapan ini (cake2 dalam Gambar 3.18) pada akhirnya dikeringkan untuk kemudian digunakan sebagai campuran bahan bakar boiler dalam subsistem pembangkit daya.

Selain pengurangan total dissolved solid (TDS), pengolahan limbah CCP juga ditujukan untuk mengurangi kandungan pencemar lain. Proses yang digunakan adalah koagulasi bahan pencemar dengan menggunakan bahan kimia. Semua bahan kimia yang diperlukan dicampur dengan air limbah yang berasal dari overflow klarifier setelah cooling pond. Pencampuran tersebut dilakukan dalam bak kontak padatan. Campuran tersebut kemudian dialirkan ke dalam bak klarifier final dan dicampur lagi dengan limbah kuantitas kecil pabrik, seperti

blowdown boiler dan cooling tower, buangan sistem pendingin mesin, limbah dari drains (lantai, halaman), limbah hasil pembersihan logam seperti pembersihan

pipa boiler (luar dan dalam), atau limbah lain. Semua bahan tersebut akan tercampur dalam klarifier final sehingga timbul koagulan yang akan keluar dari pipa bawah klarifier. Limbah kuantitas kecil juga akan terkoagulasi karena bahan kimia yang memicu koagulasi limbah tersebut juga ikut dicampur dengan air limbah yang mengalir dalam bak kontak padatan. Air overflow klarifier merupakan air bersih yang dapat langsung dibuang ke lingkungan.

3.6.2 Proses Pengolahan Air Bersih

Proses pengolahan air bersih utamanya ditujukan untuk menyediakan

make up water boiler dan cooling tower. Kualitas air boiler yang buruk dapat

merusak pipa-pipa boiler. Penguapan air yang terjadi dalam pipa boiler dapat meninggalkan padatan yang terlarut dalam air boiler sehingga terbentuk kerak dan endapan pada permukaan pipa boiler. Adanya endapan dalam permukaan perpindahan panas dapat menyebabkan logam menjadi panas berlebihan sehingga berakibat pada kegagalan. Kualitas air boiler buruk juga dapat menyebabkan korosi dalam pipa boiler ketika. Kandungan gas terlarut seperti oksigen, CO2, dan hidrogen sulfida yang terbawa bersama uap dapat memicu korosi dalam jalur pipa dan kondensat. Tingkat pH yang rendah juga bisa menjadi penyebab korosi [21].

Tabel 3.1 menunjukkan kualitas air maksimum yang direkomendasikan oleh American Boiler Manufacturers Association (ABMA). Kualitas air tersebut dicapai dengan penggunaan beberapa peralatan pengolahan air seperti dalam Gambar 3.18. Penjelasan singkat tentang peralatan-peralatan tersebut ditunjukkan dalam Tabel 3.2.

Tabel 3.1. Batas kualitas air maksimum boiler [22]

Tabel 3.2. Peralatan pengolahan air bersih dalam unit pengolahan air

Peralatan Fungsi Proses

Bak prasedimentasi Mengurangi kandungan TDS Sedimentasi Bak aeerasi Mengurangi kandungan CO2 dan

H2S Aerasi

Bak kontak padatan dan klarifier

− Mengurangi kandungan oksigen

− Mengurangi TDS − Menaikkan pH

− Reaksi bahan oxygen scavenger dengan oksigen − Koagulasi dan

Sedimentasi

− Reaksi kandungan air dengan bahan kimia

Deep sand filter Mengurangi kandungan TDS Filtrasi

Filter karbon aktif Mengurangi kandungan volatile organic compound (VOC)

Adsorpsi VOC oleh karbon aktif

Reverse osmosis Mengurangi kandungan Total

Suspended Solid (TSS) Reverse osmosis

3.7 Beberapa Catanan untuk Perancangan Awal Unit Pengering

Energi pengeringan dan pemanasan batubara dalam unit pengering didapatkan dari uap superpanas yang disuplai oleh boiler dalam subsistem pembangkit daya. Desain kondisi proses pengeringan-pemanasan batubara dalam unit pengering sangat menentukan besar kebutuhan uap tersebut. Desain peralatan dalam unit pengering juga memiliki kontribusi terbesar dalam kebutuhan daya total CCP. Oleh sebab inilah, perlu dilakukan perancangan awal unit pengering, baik dari segi kondisi proses maupun dari segi desain peralatan, sehingga didapatkan desain yang optimum.

![Gambar 3.6. Jaw crusher [13]](https://thumb-ap.123doks.com/thumbv2/123dok/3227969.2352472/7.892.296.642.822.1096/gambar-jaw-crusher.webp)

![Gambar 3.7. MTM High Suspension Mill [15]](https://thumb-ap.123doks.com/thumbv2/123dok/3227969.2352472/9.892.237.694.125.424/gambar-mtm-high-suspension.webp)

![Gambar 3.10. Liquid bridge antara 2 partikel [13]](https://thumb-ap.123doks.com/thumbv2/123dok/3227969.2352472/11.892.313.627.898.1097/gambar-liquid-bridge-antara-partikel.webp)

![Gambar 3.12. Pola aliran dalam silo [13]](https://thumb-ap.123doks.com/thumbv2/123dok/3227969.2352472/14.1263.182.1143.235.584/gambar-pola-aliran-dalam-silo.webp)