ABSTRAK

Seiring dengan semakin ketatnya persaingan di industri tekstil, menuntut perusahaan untuk mempertahankan kualitas produk yang dihasilkan agar dapat tumbuh dan berkembang. Perusahaan diharapkan dapat memproduksi produk dengan kualitas yang lebih baik dan sesuai dengan keingingan konsumen agar tidak kalah bersaing dengan produk pesaing yang beredar dimasyarakat saat ini.

CV. Berdikari merupakan perusahaan yang memproduksi kain, seperti kain cotton, kain TR, kain polyester dan kain yang diproduksi sesuai permintaan dari konsumen. Pada saat ini di CV. Berdikari terutama pada proses pemintalan sering kali dijumpai produk-produk yang kualitasnya tidak sesuai dengan standarisasi bagian pemintalan dimana diperoleh persentase cacat rata-rata 10% dari total yang diproduksi. Dengan adanya hal tersebut, maka dapat menyebabkan pemborosan sumber daya perusahaan, baik dalam hal biaya, tenaga kerja, waktu, dan bahan baku. Oleh karena itu untuk membantu perusahaan dilakukan penelitian mengenai kualitas produk benang hasil dari proses pemintalan.

Adapun tujuan dari penelitian yang dilakukan adalah untuk mengetahui faktor-faktor yang menyebabkan terjadinya cacat pada produk benang dan memberikan usulan perbaikan kualitas pada perusahaan yang diteliti.

Penelitian dilakukan dengan melakukan pengumpulan data dan melakukan pengamatan, hasil wawancara dengan kepala bagian produksi maupun dengan operator. Untuk pengumpulan data jenis dan jumlah cacat dilakukan selama 2 bulan pengamatan. Kemudian dilakukan stratifikasi dan pembuatan diagram pareto, maka cacat yang perlu mendapatkan prioritas penanganan adalah cacat thick, cacat thin, cacat neps, cacat grain, cacat twist. Kemudian dibuat peta kendali c, peta kendali X dan peta kendali R untuk mengetahui apakah proses berada dalam keadaan yang terkendali atau tidak. Untuk mengetahui tingkat kualitas produk maka dihitung nilai sigma. Penyebab dari akar permasalahan diteliti dengan membuat FTA (Fault Tree Analysis) dan untuk mengidentifikasi dan mencegah mode kegagalan maka dibuat FMEA (Failure Mode and Effect Analysis) yang diurutkan berdasarkan RPN.

▸ Baca selengkapnya: pernyataan yang sesuai dengan ajaran punarbhawa sebagai wahana memperbaiki kualitas diri adalah

(2)KATA PENGANTAR DAN UCAPAN TERIMA KASIH

Laporan Tugas Akhir ini merupakan Laporan yang harus diselesaikan untuk memenuhi persyaratan akademik untuk mencapai gelar Sarjana Strata Satu pada Jurusan Teknik Industri Fakultas Teknik Universitas Kristen Maranatha.

Penelitian Tugas Akhir yang berjudul “Analisis dan Usulan Penerapan Metode DMAIC Untuk Memperbaiki Kualitas Produk Pada Proses Pemintalan Di CV. Berdikari ini dilakukan di sebuah perusahaan tekstil di Jalan Cimareme, Bandung. Laporan Tugas Akhir ini terdiri dari enam bab, yaitu :

1. Bab 1 Pendahuluan 2. Bab 2 Tinjauan Pustaka 3. Bab 3 Metodologi Penelitian 4. Bab 4 Pengumpulan Data

5. Bab 5 Pengolahan Data dan Analisis Data 6. Bab 6 Kesimpulan dan Saran

Penulis memanjatkan puji dan Syukur sebesar-besarnya kepada Yesus Kristus, karena berkat karunia-Nya yang limpah serta bimbingan-Nya dari hari ke hari sehingga penulis dapat menyelesaikan penyusunan Tugas Akhir ini.

Dalam menyelesaikan Tugas Akhir ini, penulis banyak mendapat bantuan, bimbingan dan dukungan moril dari berbagai pihak. Pada kesempatan ini, penulis mengucapkan terima kasih yang sebesar - besarnya kepada :

1. Yth. Rudijanto Muis, ST., MT., selaku Dosen Pebimbing yang telah membimbing penulis dalam menyelesaikan Laporan Tugas Akhir ini.

2. Yth. Ir Rudy Wawolumaja, M.Sc., M.Eng., Selaku Ketua KBK Kualitas dan Dosen Penguji yang telah memberi kritikan dan saran untuk memperbaiki Laporan Tugas Akhir ini.

3. Yth. Ir. Christina Wirawan, MT., Selaku Ketua Jurusan dan Dosen Penguji yang telah memberi kritikan dan saran untuk memperbaiki Laporan Tugas Akhir ini.

5. Yth. Hendrik Mansur, ST., MT., dan .Christina, ST., MT., Selaku Dosen Nara Sumber yang telah memberi saran untuk memperbaiki Laporan Tugas Akhir ini.

6. Yth. Santoso ST yang memberikan semangat dan saran untuk Laporan Tugas Akhir ini.

7. Elwi Hirawan., selaku pemilik perusahaan yang telah mengijinkan untuk melakukan pengamatan, mengizinkan masuk pabrik.

8. Bapak Keng-Keng, selaku wakil manajer produksi CV. Berdikari yang telah memberi izin melakukan pengamatan, meluangkan banyak waktu untuk memberi informasi serta dalam menyusun laporan ini.

9. Bapak Kepala Bagian Departemen Pemintalan, Bagian QC, dan operator atas wawancara dan bantuan untuk menulis Laporan Tugas Akhir ini.

10.Kepada Mama, Papa, Ema Atit, Cici Wan Sze dan saudara-saudara ( Jefri, Michael, Yoseph, Yohan, Calvin, Dian, Della, Ii Afi, Ii Cuncun, Ii Mimih, Jijih Kimkim, Jijih Anyuk, Pipih, Icong Iong, Icong Acu) yang telah memberi semangat, bantuan dan memberi dukungan secara moril, materi, dan doa, kepada penulis dalam menyelesaikan Tugas akhir ini. I love U all.

11.Kepada teman-teman seperjuangan selama SMP Deny, Richard, Indra, William, Buche, Andrie , Hendrick, Beny, Sharleen, Elizabeth, yang selalu memberi dukungan dan memberi motivasi. Thanxs banget my best friends. 12.Kepada teman-teman seperjuangan selama SMA Aswin, Jui, DD, Martina,

Tihe, Krisnanto, Sun Meli, Cyntia, Ratna, Lanny, Hendra, Abuy buat dukungan motivasi. Thanxs banget...

13.Teman-teman seperjuangan selama kuliah kelas C Paulus, Jesslyn, Firman, Natalia, Indah, Fanny, Luciana, Maria, Refata, Beben, Ricky, Pian, Cori, Agnez selalu memberi motivasi dan informasi Thanks banget...

14.Teman- teman satu angkatan ’03 Marlene, Welly, Ryan, Surya, Yohanes, Billy, Mulyo, Kevin, Julius, Ope, Ferry, Frans, Audry, Meli, Fang-fang, Dony yang selalu memberi semangat.

16.Teman-teman angkatan ’04 Ratna Dewi, Dewi, June, Kathe, Meiry, yang telah memberikan motivasi.. Thanxz banget.

17.Saudara-saudari seiman yang terus memberi dorongan dan doa. Makasih… Akhir kata, penulis berharap kiranya skripsi ini dapat bermanfaat dan menambah wawasan bagi pembaca. Terima kasih.

Bandung, Juni 2007

DAFTAR ISI

LEMBAR PENGESAHAN ... ii

SURAT PERNYATAAN HASIL KARYA PRIBADI ... iii

ABSTRAK... iv

KATA PENGANTAR DAN UCAPAN TERIMA KASIH ... v

DAFTAR ISI... viii

DAFTAR TABEL... xiii

DAFTAR GAMBAR... xv

DAFTAR LAMPIRAN... xvii

BAB 1 PENDAHULUAN

1.1 Latar Belakang Masalah ... 1-1

1.2 Identifikasi Masalah ... 1-2

1.3 Pembatasan Masalah ... 1-4

1.4 Perumusan Masalah ... 1-4

1.5 Tujuan Penelitian... 1-4

1.6 Sistematika Penelitian... 1-5

BAB 2 TINJAUAN PUSTAKA

2.1 Konsep kualitas secara umum ... 2-1

2.1.1 Definisi kualitas ... 2-1

2.1.2 Pentingnya kualitas ... 2-3

2.1.3 Dimensi kualitas ... 2-3

2.1.4 Persektif kualitas ... 2-4

2.1.5 Faktor-faktor yang mempengaruhi kualitas ... 2-5

2.1.6 Pengertian pengendalian kualitas ... 2-7

2.1.7 Faktor-faktor yang mempengaruhi pengendalian kualitas... 2-7

2.1.8 Manfaat dan tujuan pengendalian kualitas... 2-9

2.1.9 Ruang lingkup pengendalian kualitas... 2-10

2.2 Variasi proses produksi... 2-11

2.3 Alat bantu Pengendalian Kualitas... 2 - 1 3

2.3.1 Lembar Periksa (Check Sheet) ... 2 - 1 3 2.3.2 Stratifikasi... 2 - 1 3

2.3.3 Diagram Pareto ... 2 - 1 4

2.3.4 Peta Kendali ... 2 - 1 5

2.3.4.1 Peta Kendali C ... 2 - 1 7

2.3.4.2 Alasan Penggunaan Batas Kendali 3σ... 2-20

2.4 Konsep Six Sigma ... 2-20 2.4.1 Pengertian Six Sigma ... 2-20 2.4.2 Manfaat Six Sigma ... 2-22 2.4.3 Strategi Manajemen dan Perbaikan Six Sigma ... 2-22 2.4.4 Model Perbaikan Six Sigma (DMAIC) ... 2-24 2.5 Perhitungan DPO, DPMO, dan ukuran sigma ... 2-26

2.6 FTA (Fault Tree Analysis) ... 2-27 2.7 FMEA (Failure Mode and Effect Analysis) ... 2-29 2.8 Action Plan untuk Peningkatan Kualitas Six Sigma ... 2-34 BAB 3 : METODOLOGI PENELITIAN

3.1 Studi Pendahuluan ... 3-1

3.2 Identifikasi masalah ... 3-2

3.3 Pembatasan Masalah ... 3-2

3.4 Studi Literatur... 3-5

3.5 Define ... 3-5 3.5.1 Perumusan Masalah ... 3-5

3.5.2 Penetapan Tujuan ... 3-5

3.5.3 Pengumpulan Data ... 3-6

3.5.3.1 Data Umum Perusahaan ... 3-6

3.5.3.2 Data Proses Produksi dan Peta Operasi ... 3-6

3.5.3.3 Data Jenis Cacat ... 3-7

3.5.3.4 Pengumpulan Data Atribut dan Variabel ... 3-7

3.5.4 Penentuan CTQ ... 3-7

3.6 Measure ... 3-7 3.6.1 Pengukuran Atribut... 3-8

3.6.1.1 Stratifikasi ... 3-8

3.6.1.2 Diagram Pareto ... 3-8

3.6.1.3 Peta kendali ... 3-8

3.6.1.4 Perhitungan DPMO dan Nilai Sigma ... 3-9

3.6.2.1 Peta Kendali ... 3-9

3.6.2.2 Perhitungan Indeks Kapabilitas Proses ...

3-10

3.6.2.3 Perhitungan DPMO dan Nilai Sigma ...3-10

3.7 Analyze ... 3-11 3.7.1 FTA ( Fault Tree Analysis) ... 3-11 3.7.2 FMEA (Failure Mode and Effect Analysis) ... 3-11 3.8 Improve ... 3-11 3.9 Control ... 3-11 3.10 Kesimpulan dan saran ... 3-12

BAB 4 PENGUMPULAN DATA

4.1 Data Umum perusahaan ... 4-1

4.1.1 Sejarah singkat perusahaan ... 4-1

4.1.2 Waktu kerja Perusahaan... 4-1

4.1.3 Tenaga Kerja... 4-2

4.1.4 Struktur Organisasi ... 4-2

4.2 Data Proses Produksi ... 4-10

4.2.1 Bahan baku ... 4-10

4.2.2 Fasilitas Produksi Pada Proses Pemintalan ... 4-10

4.2.3 Proses Produksi ... 4-19

4.3 Data Jenis dan Jumlah Cacat...4-24

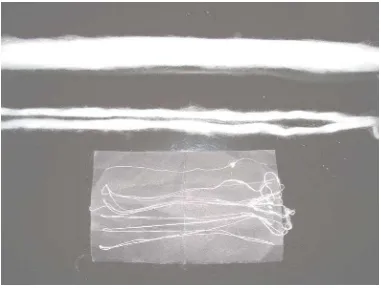

4.4 Lay Out ... 4-26

4.5 Data Atribut Pada Proses Pemintalan... 4-28

4.6 Data Variabel Pada Proses Pemintalan... 4-29

4.7 Prosedur Pengendalian Kualitas Sekarang... 4-33

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Pengolahan Data ……….5-1

5.1.1 Stratifikasi………..…… 5-1

5.1.2 Diagram Pareto ……..……….... 5-2

5.1.2.1 Pada Proses Pemintalan ………... 5-3

5.1.3 Peta Kendali ………....… 5-4

5.1.3.1.1 Peta Kendali C Untuk Cacat Neps……….5-5

5.1.3.1.2 Peta Kendali C Untuk Cacat Thick ………. 5-7

5.1.3.1.3 Peta Kendali C Untuk Cacat Thin ……….. 5-11

5.1.3.1.3 Peta Kendali C Untuk Cacat Keseluruhan ………. 5-13

5.1.3.2 Perhitungan DPMO Dan Nilai Sigma……… 5-17

5.1.3.2.1 Perhitungan DPMO Untuk Cacat Neps …………. 5-17

5.1.3.2.2 Perhitungan DPMO Untuk Cacat Thick ………… 5-18

5.1.3.2.3 Perhitungan DPMO Untuk Cacat Thin ………….. 5-19

5.1.3.3 Peta Kendali Variabel ………5-19

5.1.3.3.1 Run Chart Untuk Cacat Grain ……….5-19

5.1.3.3.2 Run Chart Untuk Cacat Twice ………..… 5-21

5.1.3.3.3 Run Chart Untuk Cacat Strength ……….…. 5-23

5.1.3.4 Peta X Dan R ………..…. 5-24

5.1.3.4.1 Peta X Dan Peta R Untuk Cacat Grain ……….. 5-24

5.1.3.4.2 Peta X Dan Peta R Untuk Cacat Twice ………..5-28

5.1.3.4.3 Peta X Dan Peta R Untuk Cacat Strength …….5-32

5.1.3.5 Perhitungan Persen Scrap ……….…5-36

5.1.3.5.1 Untuk Berat Sliver ……….…5-36

5.1.3.5.2 Untuk Pilinan Benang ……… 5-37

5.1.3.5.3 Untuk Kekuatan Benang ……….……5-38

5.1.3.6 Perhitungan Indeks Kapabilitas Proses ……….…5-39

5.1.3.6.1 Untuk Cacat Grain ……….….5-40

5.1.3.6.2 Untuk Cacat twice ………..5-41

5.1.3.6.3 Untuk Cacat Strength ……….5-42

5.1.3.7 Perhitungan DPMO Dan Nilai Sigma ………5-43

5.1.3.7.1 Untuk Berat Sliver ……….5-43

5.1.3.7.2 Untuk Cacat Twist ………5-44

5.1.3.7.3 Untuk Cacat Strength ……….5-44

5.2.5 Fault Tree Analysis Untuk Cacat Twist ………5-53 5.2.6 Fault Tree Analysis Untuk Cacat Strength ………5-55 5.3 Failure Mode and Effect Analysis ….………5-58

5.3.1 FMEA Untuk Bagian Pemintalan ………. 5-58

5.4 Usulan ……….. 5-92

5.4.1 Penentuan Target Perusahaan Untuk Cacat Variabel …………5-92

5.4.2 Usulan perbaikan Kualitas………. 5-95

5.4.2.1 Define………. .5-95

5.4.2.2 Measure...5-96

5.4.2.3 Analyze ………5-99

5.4.2.4 Improve ………..5-100

5.4.2.5 Control ………..5-117 BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan ... 6-1 6.2 Saran ...6-4

DAFTAR PUSTAKA

LAMPIRAN

KOMENTAR DOSEN PENGUJI

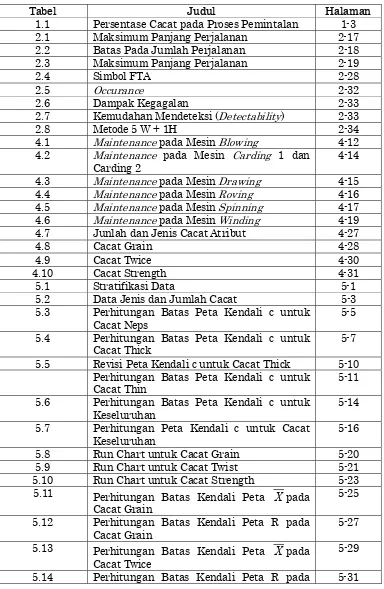

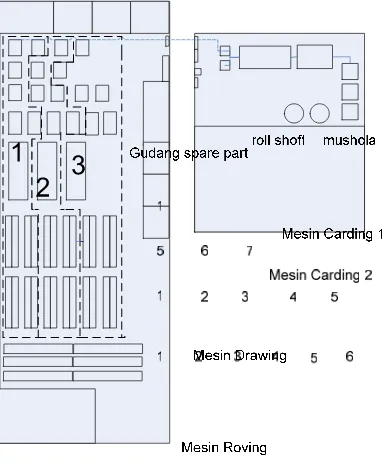

DAFTAR TABEL

Tabel Judul Halaman

1.1 Persentase Cacat pada Proses Pemintalan 1-3

2.1 Maksimum Panjang Perjalanan 2-17

2.2 Batas Pada Jumlah Perjalanan 2-18

2.3 Maksimum Panjang Perjalanan 2-19

2.4 Simbol FTA 2-28

2.5 Occurance 2-32

2.6 Dampak Kegagalan 2-33

2.7 Kemudahan Mendeteksi (Detectability) 2-33

2.8 Metode 5 W + 1H 2-34 4.5 Maintenance pada Mesin Spinning 4-17 4.6 Maintenance pada Mesin Winding 4-19

4.7 Junlah dan Jenis Cacat Atribut 4-27

4.8 Cacat Grain 4-28

4.9 Cacat Twice 4-30

4.10 Cacat Strength 4-31

5.1 Stratifikasi Data 5-1

5.2 Data Jenis dan Jumlah Cacat 5-3

5.3 Perhitungan Batas Peta Kendali c untuk Cacat Neps

5-5

5.4 Perhitungan Batas Peta Kendali c untuk Cacat Thick

5-7

5.5 Revisi Peta Kendali c untuk Cacat Thick 5-10 Perhitungan Batas Peta Kendali c untuk

Cacat Thin

5-11

5.6 Perhitungan Batas Peta Kendali c untuk Keseluruhan

5-14

5.7 Perhitungan Peta Kendali c untuk Cacat Keseluruhan

5-16

5.8 Run Chart untuk Cacat Grain 5-20

5.9 Run Chart untuk Cacat Twist 5-21

5.10 Run Chart untuk Cacat Strength 5-23

5.11 Perhitungan Batas Kendali Peta X pada Cacat Grain

5-25

5.12 Perhitungan Batas Kendali Peta R pada

Cacat Grain

5-27

5.13 Perhitungan Batas Kendali Peta X pada Cacat Twice

5-29

5.14 Perhitungan Batas Kendali Peta R pada 5-31

Cacat Twice

5.15 Perhitungan Batas Kendali Peta X pada Cacat Strength

5-33

5.16 Perhitungan Batas Kendali Peta R pada

Cacat Strength

5-34

5.17 Tabel FMEA Bagian Pemintalan 5-89

5.18 Diagram Pareto Penyebab Kegagalan 5-90

5.19 Diagram Pareto Jenis Cacat Menurut RPN 5-91

5.20 Lembar Checksheet untuk Cacat

Departemen Pemintalan

5-96

5.21 5W + 1H 5-101

5.22 Penggantian Part 5-107

5.23 Pengelompokan Grad 5-108

5.24 Jadwal Perawatan Mesin 5-110

5.25 Checksheet Perawatan Mesin 5-111

5.26 Jadwal Perawatan di Lab QC 5-112

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Interaksi Antara Pengawasan Kualitas dan Produksi

2-16

2.2 Tiga Strategi Six Sigma 2-22

2.3 Model Perbaikan Six Sigma DMAIC 2-24

3.1 Diagram Alir Metodologi Penelitian 3-3

4.1 Struktur Organisasi CV. Berdikari 4-2

4.2 Mesin Blowing 1 4-11

4.3 Mesin Blowing 2 4-12

4.10 Bahan Baku Rayon dan Polyester 4-19

4.11 Peta Proses Operasi Produksi Benar TR-30 4-20

4.11 Sliver Mentah dalam Can 4-21

4.20 Layout Bagian Pemintalan 4-26

4.21 Alat Timbangan 4-32

4.22 Mesin Uster 4-33

4.23 Alat Twice per Inch 4-33

4.24 Alat Pengukur Kekuatan Benang 4-33

5.1 Diagram Pareto 5-4

5.2 Peta Kendali c untuk Cacat Neps 5-7

5.3 Peta Kendali c untuk Cacat Thick 5-9

5.4 Peta Kendali Revisi untuk Cacat Thick 5-11

5.5 Peta Kendali c untuk Cacat Thin 5-13

5.6 Peta Kendali c untuk Cacat Keseluruhan 5-15

5.7 Peta Kendali c revisi untuk Cacat

Keseluruhan

5-17

5.8 Run Chart untuk Cacat Grain 5-20

5.9 Run Chart untuk Cacat Twice 5-22

5.10 Run Chart untuk Cacat Strength 5-23

5.11 Perhitungan Batas Kendali Peta X pada Cacat Grain

5-26

5.12 Perhitungan Batas Kendali Peta R pada

Cacat Grain

5-28

5.13 Perhitungan Batas Kendali Peta X pada Cacat Twice

5-30

5.14 Perhitungan Batas Kendali Peta R pada

Cacat Twice

5-32

5.15 Perhitungan Batas Kendali Peta X pada Cacat Strength

5-34

5.16 Perhitungan Batas Kendali Peta R pada

Cacat Strength

5-36

5.17 Kurva Normal % Scrap untuk Berat Sliver 5-37

5.18 Kurva Normal % Scrap untuk Pilinan

Benang

5-38

5.19 Kurva Normal % Scrap untuk Kekuatan Benang

5-39

5.20 Fault Tree Analysis untuk Cacat Grain 5-46

5.21 Fault Tree Analysis untuk Cacat Thick 5-48

5.22 Fault Tree Analysis untuk Cacat Thin 5-50

5.23 Fault Tree Analysis untuk Cacat Neps 5-52

5.24 Fault Tree Analysis untuk Cacat Twice 5-55

5.25 Fault Tree Analysis untuk Cacat Strength 5-57

5.26 Roll Shoft 5-57

5.27 Rubber Roll 5-57

5.28 Cleaning Roll 5-58

5.29 Roll Bar 5-58

5.30 Diagram Pareto Penyebab Kegagalan 5-90

5.31 Diagram Pareto Jenis Cacat Menurut RPN 5-92

5.32 Kantong Samping 5-113

5.33 Aliran Produksi Usulan 5-115

DAFTAR LAMPIRAN

Lampiran Judul Halaman

1 Layout Perusahaan L-1

2 Struktur Organisasi Perusahaan L-2

3 PPO pada Bagian Pemintalan

L-3

4 Data Cacat Atribut L-4

5 Data Cacat Variabel L-5

6 Gambar Produk L-6

7 Gambar Kantong Usulan L-7

KOMENTAR DOSEN PENGUJI

NAMA : RAMONDE

NRP : 0323197

JUDUL : ANALISIS DAN USULAN PENERAPAN METODE DMAIC

UNTUK MEMPERBAIKI KUALITAS PRODUK PADA PROSES

PEMINTALAN DI CV.BERDIKARI

Dosen Pembimbing : Rudijanto Muis, ST., MT.

Dosen Penguji : 1. Cristina, ST, MT

2. Ir. Cristina Wirawan, MT

3. Hendrik Mansur, ST, MT

Komentar-Komentar Dosen Penguji :

• Pertajam lagi cara analisis anda

• Lebih kuasai lagi teori

DATA PENULIS

Nama : Ramonde

NRP : 0323197

Alamat : Jl. Kembar Tengah VII no :8 , Bandung

No. Handphone : 08156259517

Alamat email : [email protected] /@hotmail.com

Pendidikan : TKK BPK Penabur 1, Bandung

SDK2 BPK Penabur, Bandung

SLTPK 1 BPK Penabur, Bandung

SMUK 2 BPK Penabur, Bandung

Jurusan Teknik, Universitas Kristen Maranatha,

Bandung.

Nilai Tugas Akhir : A

Tanggal USTA : 6 Agustus 2007

LAMPIRAN

1. Layout Perusahaan 2. Struktur Organisasi Perusahaan

3. PPO pada Bagian Pemintalan 4. Data Cacat Atribut 5. Data Cacat Variabel

LAY OUT

1:500

AC Sucti on room

r. peng awas

Lab QC

R. kaba

g +staf

Gudang barang jadi Mesin Carding 1

Mesin Drawing

Mesin Roving

Mesin Spinning

Mesin Winding

Ruang Packing

toilet mushola

roll shoft Gudang spare part

Blowing room Mesin Blowing

Data Atribut

thic k thin ne p k n c c c

1 1 km 21 3 37

2 1 km 33 9 51

3 1 km 23 4 44

4 1 km 21 9 35

5 1 km 15 7 36

6 1 km 23 4 36

7 1 km 24 1 47

8 1 km 30 2 43

9 1 km 35 1 54

10 1 km 31 3 51

11 1 km 27 3 36

12 1 km 20 1 34

13 1 km 15 9 26

14 1 km 15 4 30

15 1 km 19 3 53

16 1 km 36 4 56

17 1 km 33 7 57

18 1 km 26 9 52

19 1 km 39 2 41

20 1 km 40 5 51

21 1 km 55 8 45

22 1 km 41 2 58

23 1 km 23 1 40

24 1 km 27 0 38

25 1 km 31 6 57

26 1 km 27 2 44

27 1 km 32 0 45

28 1 km 24 2 35

29 1 km 22 2 38

30 1 km 20 0 31

Data Variabel

Cacat Grain

c o p ke :

No 1 2 3 4 X R

1 32.4 32.4 33.6 32.9 32.825 1.2

2 33.1 30 33.8 33.1 32.5 3.8

3 32.5 33.3 33.6 33.2 33.15 1.1

4 33.9 33.5 33.9 33.1 33.6 0.8

5 32.7 33.6 33.1 33.3 33.175 0.9

6 32.3 33.5 32.9 33.3 33 1.2

7 33.3 32.9 33 33.5 33.175 0.6

8 33.2 33 30 31.6 31.95 3.2

9 33.5 33.1 33.3 32.9 33.2 0.6

10 32.6 29 32.9 32.8 31.825 3.9

11 32.5 35 33.8 33 33.575 2.5

12 32.2 32.3 33.7 32.9 32.775 1.5

13 32.1 32.4 32.9 33.3 32.675 1.2

14 32.2 32.7 32.7 33.3 32.725 1.1

15 29.5 32 33.2 32.1 31.7 3.7

16 33 33.5 33.3 33.2 33.25 0.5

17 33.5 32.9 32.9 33.3 33.15 0.6

18 33.5 33.4 33.5 33.2 33.4 0.3

19 32.6 33.5 33.3 30 32.35 3.5

20 34.2 35 33.2 32.9 33.825 2.1

21 32.9 33.1 33.1 33.3 33.1 0.4

22 30 32.9 33.3 33.4 32.4 3.4

23 32.2 32.8 33.1 33.5 32.9 1.3

24 30 32.7 29 33.3 31.25 4.3

25 32.8 33.1 32.9 33.2 33 0.4

26 32.7 30 32.9 33.2 32.2 3.2 27 32.3 29 33.1 32.2 31.65 4.1

28 33.3 32.9 33 33.5 33.175 0.6

29 33.5 33.5 32.5 33.1 33.15 1

30 33.9 33.5 29.8 33.9 32.775 4.1

Cacat Twice

c o p ke : No

1 2 3 4 X R

1 16.2 16.2 16.5 16.5 16.35 0.3

2 16.2 15.7 16.5 16.5 16.225 0.8

3 16.3 17 16.2 16.3 16.45 0.8

4 15.9 16.6 16.3 16.2 16.25 0.7

5 16.5 16.4 16.5 16.5 16.475 0.1

6 16.3 16 16.3 16.5 16.275 0.5

7 16.5 15.8 16.5 16.8 16.4 1

8 15.7 16.3 17.1 16.2 16.325 1.4

9 16.3 15.3 16.3 16.3 16.05 1

10 16.5 16.4 16.4 16.3 16.4 0.2

11 17 16.6 16.5 16.5 16.65 0.5

12 16 15.6 16.5 16.5 16.15 0.9

13 16 16.2 16.2 16.6 16.25 0.6

14 16.2 16.2 15.8 16.3 16.125 0.5

15 16.6 16.3 17.1 16.5 16.625 0.8

16 16.5 17.3 16.1 16 16.475 1.3

17 15.7 16.4 16.3 16.4 16.2 0.7

18 16.5 16.5 16.3 16.5 16.45 0.2

19 16.4 16 16.5 16.5 16.35 0.5 20 16.3 17 16 16.5 16.45 1

21 16.4 16.8 17 16.7 16.725 0.6

22 16.5 15.9 16.7 16.5 16.4 0.8

23 16 16.5 16.5 16.5 16.375 0.5

24 16.4 17 16.5 16.5 16.6 0.6

25 16 16.3 15.9 16.3 16.125 0.4

26 16.4 16.2 16.5 16.4 16.375 0.3

27 16.9 17.2 16.7 16.2 16.75 1

28 16.6 16.2 16.2 16.1 16.275 0.5

29 16.2 16.4 16.3 16.3 16.3 0.2

30 15.7 16.5 16 16.4 16.15 0.8

Cacat Strength

c o p ke :

No 1 2 3 4 X R

1 65 65 65 65 65 0

2 64 65 66 64 64.75 2

3 67 65 64 61 64.25 6

4 68 66 68 65 66.75 3

5 67 66 67 62 65.5 5

6 70 69 62 65 66.5 8

7 66 68 65 66 66.25 3

8 65 65 65 69 66 4

9 64 64 66 68 65.5 4

10 67 67 69 65 67 4 11 68 64 61 68 65.25 7 12 66 67 62 64 64.75 5 13 66 66 63 68 65.75 5 14 69 65 61 65 65 8 15 64 63 65 62 63.5 3 16 63 63 62 65 63.25 3 17 64 63 70 66 65.75 7 18 62 65 64 69 65 7 19 68 66 65 68 66.75 3 20 70 64 66 65 66.25 6 21 64 65 62 64 63.75 3 22 66 65 63 68 65.5 5 23 65 66 65 64 65 2 24 66 68 68 68 67.5 2 25 67 64 67 62 65 5 26 68 65 64 64 65.25 4 27 67 61 67 68 65.75 7 28 69 64 65 66 66 5 29 64 70 64 65 65.75 6 30 65 60 65 64 63.5 5

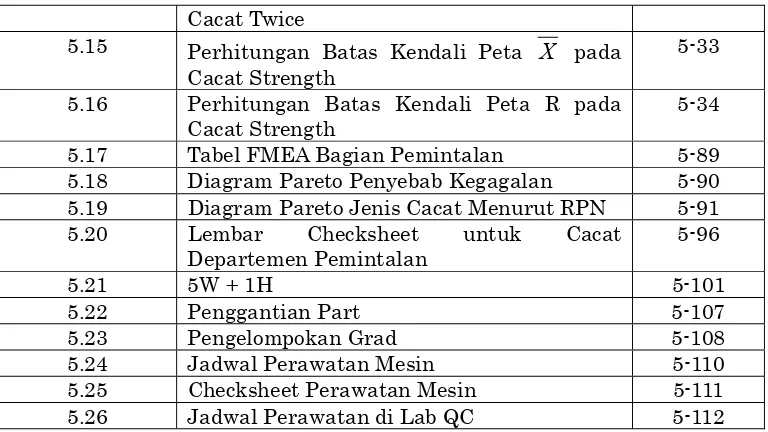

GAMBAR PRODUK

Keterangan : Gambar produk dari atas sliver , sliver roving dan benang

Bab 1 Pendahuluan 1-1

BAB 1

PENDAHULUAN

1.1.Latar Belakang Masalah

Seiring dengan semakin ketatnya persaingan di industri tekstil, menuntut perusahaan untuk mempertahankan kualitas produk yang dihasilkan agar dapat tumbuh dan berkembang. Perusahaan diharapkan dapat memproduksi produk dengan kualitas yang lebih baik dan sesuai dengan keingingan konsumen agar tidak kalah bersaing dengan produk pesaing yang beredar dimasyarakat saat ini. Ditambah dengan adanya era globalisasi, produk - produk sejenis dari dalam dan luar negeri bersaing untuk meraih pelanggan. Hal tersebut menyebabkan pentingnya kualitas yang merupakan salah satu faktor penting untuk mencapai keberhasilan suatu perusahaan dalam bersaing dengan perusahaan lainnya yang sejenis.

Bab 1 Pendahuluan 1-2

Agar perusahaan dapat memperbaiki kualitas maka perusahaan perlu membuat upaya perbaikan kualitas, yaitu dengan menerapkan metode DMAIC (Define–Measure-Analyze-Improve-Control). Oleh karena itu, penulis melakukan penelitian Tugas Akhir mengenai hal ini dan diberi judul “ANALISIS DAN USULAN PENERAPAN METODE DMAIC UNTUK MEMPERBAIKI KUALITAS PRODUK PADA PROSES PEMINTALAN DI CV. BERDIKARI.“

1.2.Identifikasi Masalah

Permasalahan yang terjadi dalam perusahaan saat ini adalah terdapat produk-produk cacat yang tidak memenuhi standarisasi pabrik. Jenis cacat yang terdapat pada produk ada enam jenis, yaitu : cacat tipis (thin), cacat tebal (thick), cacat kotoran (nebs), cacat berat (grain), cacat pilinan (twist), cacat kekuatan (strength). Dengan adanya produk cacat ini menyebabkan kerugian bagi pihak perusahaan, yaitu menjadi berkurangnya laba atau profit yang akan diperoleh perusahaan. Selama ini, pihak perusahaan belum melakukan tindakan perbaikan agar dapat mengurangi persentase cacat. Pihak perusahaan saat ini menjalankan

quality control (QC) dengan menggunakan pemeriksaan di bagian pengujian.

Oleh karena itu, perusahaan membutuhkan suatu upaya perbaikan dan kualitas yang tepat dan jelas untuk membantu perusahaan, sehingga cacat produk dapat dikurangi semaksimal mungkin.

Bab 1 Pendahuluan 1-3

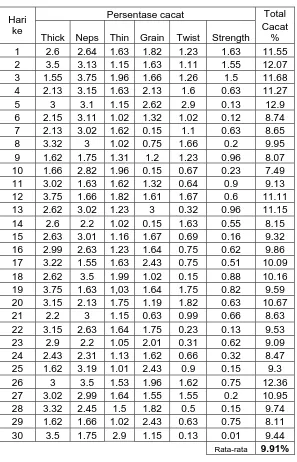

Data persentase cacat yang diperoleh dari bagian proses pemintalan CV. Berdikari dengan enam jenis cacat yang diperoleh dari lab QC yang ditunjukkan pada tabel 1.1 dibawah ini :

Tabel 1.1

Persentase Cacat Pada Proses Pemintalan

Persentase cacat Total Hari

ke

Thick Neps Thin Grain Twist Strength

Cacat

Bab 1 Pendahuluan 1-4

1.3.Pembatasan Masalah

Agar penelitian yang dilakukan menjadi lebih jelas dan terarah, maka dibutuhkan pembatasan masalah. Pembatasan masalah yang digunakan dalam penelitian Tugas Akhir ini adalah :

1. Penelitian ini memfokuskan pada proses pemintalan saja untuk memperbaiki kualitas benang.

2. Penelitian ini pada proses pemintalan benang jenis TR ukuran 30 saja.

3. Penelitian dilakukan berdasarkan tahap

Define-Measure-Analyze-Improve-Control. Pada tahap Improve dan Control, penulis hanya memberikan usulan

saja dan tidak melakukan implementasi. 4. Penelitian ini tidak membahas biaya.

1.4.Perumusan Masalah

Adapun perumusan masalah yang akan dibahas dalam penelitian Tugas Akhir ini adalah sebagai berikut :

1. Jenis cacat apa yang menjadi prioritas penanganan perbaikan kualitas ? 2. Faktor-faktor apa saja yang menyebabkan terjadinya cacat ?

3. Usulan perbaikan apa yang tepat untuk menangani cacat yang terjadi pada produk ?

1.5.Maksud dan Tujuan Penelitian

Penyusunan laporan ini dilakukan untuk mencapai dua buah tujuan. Tujuan pertama, yaitu secara formal untuk memenuhi laporan Tugas Akhir sebagai persyaratan akademik dalam mencapai Sarjana Strata 1 (S-1).

Dan tujuan kedua, yaitu tujuan operasional yang terdiri dari :

1. Mengetahui jenis cacat yang menjadi prioritas penanganan perbaikan kualitas. 2. Mengetahui dan menganalisis faktor-faktor yang menimbulkan terjadinya

cacat pada produk.

3. Dapat mengetahui dan menganalisis kapabilitas proses pemintalan.

Bab 1 Pendahuluan 1-5

1.6.Sistematika Penulisan

Laporan Tugas Akhir ini disusun dalam 6 (enam) bab yang saling berkaitan dan ditulis berdasarkan sistematika sebagai berikut :

BAB 1 : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, identifikasi masalah, pembatasan masalah, perumusan masalah, maksud dan tujuan penelitian, serta sistematika penulisan.

BAB 2 : TINJAUAN PUSTAKA

Bab ini berisi tentang teori-teori pendukung yang membantu penulis dalam menyusun laporan Tugas Akhir ini, yaitu mengenai uraian teori yang mendukung untuk menganalisis dan memecahkan masalah dengan menggunakan metode DMAIC.

BAB 3 : METODOLOGI PENELITIAN

Bab ini berisi langkah-langkah atau prosedur yang dilakukan dalam penelitian, yang digambarkan dalam bentuk bagan alir atau flow chart. Untuk masing-masing langkah diberi penjelasan yang lebih mendalam.

BAB 4 : PENGUMPULAN DATA

Bab ini berisi mengenai data umum perusahaan dan data-data yang dibutuhkan untuk pengolahan data, seperti data umum perusahaan, data proses produksi, data jenis dan jumlah cacat, serta data mengenai prosedur pengendalian kualitas yang dilakukan perusahaan saat ini.

BAB 5 : PENGOLAHAN DATA DAN ANALISIS

Bab ini berisi mengenai pengolahan data yang dilakukan oleh penulis untuk memecahkan masalah yang ada dan juga berisi analisis berdasarkan hasil pengolahan data yang telah dilakukan.

BAB 6 : KESIMPULAN DAN SARAN

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Berdasarkan pengumpulan data, pengolahan data dan analisis yang dilakukan penulis pada CV.Berdikari, maka penulis dapat menyimpulkan :

1. Prioritas cacat yang perlu mendapat penangulangan untuk bagian pemintalan adalah :

• berdasarkan perhitungan diagram pareto untuk dapat mengurangi banyaknya cacat sebanyak 95 % pada proses pemintalan adalah cacat neps dan cacat thick yang memerlukan penanganan masalah.

• Berdasarkan FMEA (Failure Mode and Effect Analysis), maka prioritas cacat yang perlu mendapatkan penanganan adalah peringkat jenis cacat berdasarkan nilai RPN terbesar adalah pertama jenis cacat thick dengan RPN sebesar 525, kedua adalah cacat thin dengan RPN sebesar 525, ketiga adalah cacat neps dengan RPN 525, keempat adalah cacat twist dengan RPN 480, kelima adalah cacat strength dengan RPN 480 dan yang keenam adalah cacat grain dengan RPN 406.

2. Tingkat kualitas proses pemintalan yang diihasilkan oleh perusahaan ini berada pada level 3,95 – 4,85 sigma.

3. Faktor – faktor yang menyebabkan terjadinya cacat benang adalah tidak ada jadwal penggantian part pada mesin spinning, tidak ada jadwal penggantian part pada mesin roving, tidak ada standar penyetingan pada mesin spinning, operator mesin spinning tidak melakukan pengecekan ulang, tidak ada jadwal perawatan part mesin spinning, operator tidak mengecek ulang pada mesin roving, beban kerja operator QC tidak sesuai, tidak ada jadwal perawatan alat QC, tidak ada kontrak mengenai standar grade bahan baku, tidak ada jadwal

Bab 6 Kesimpulan dan Saran 6-2

penggantian part pada mesin blowing, tidak ada pemeriksaan spesifik pada bahan baku, packing yang buruk, operator blowing tidak melakukan pengecekan ulang.

4. Kapabilitas proses pemintalan yang dihasilkan oleh perusahaan saat ini kurang baik pada pengukuran cacat grain (diperoleh nilai rata-rata indeks kapabilitas proses Cp < 1), sedangkan pada pengukuran cacat twist dan cacat strength sudah baik. (dimana diperoleh nilai rata-rata indeks kapabilitas proses CP > 1). Nilai Cp yang diperoleh pada pengukuran cacat grain pada benang adalah 0,559, sedangkan pada cacat twist diperoleh nilai Cp sebesar 1,04 dan pada cacat strength diperoleh Cp sebesar 1,75.

5. Usulan yang dapat diberikan untuk perbaikan kualitas : • Bagian pembelian bahan baku

1. Membuat kontrak bahan baku dengan supplier agar sesuai dengan standar grade perusahaan.

2. Membuat kesepakatan mengenai kemasan bahan baku yang dibuat tahan air.

3. Mencari supplier yang sesuai dengan grade perusahaan dan mempunyai kualitas bahan baku baik.

• Kepala Bagian pemintalan

1. Membuat jadwal penggantian part dengan memperhatikan umur pakai part pada mesin-mesin di bagian pemintalan

2. Menyesuaikan beban kerja operator QC

3. Membuat pengingat tambahan untuk operator agar selalu mengecek ulang setelah membersihkan.

4. Membuat jadwal perawatan rutin untuk tiap mesin di bagian pemintalan.

5. Mengangkat kepala operator QC

Bab 6 Kesimpulan dan Saran 6-3

• Bagian maintenance

1. Melakukan jadwal penggantian part dengan memperhatikan umur pakai part pada mesin-mesin di bagian pemintalan

2. Melakukan pengecekan ulang setelah membersihkan

3. Melakukan jadwal perawatan rutin untuk tiap mesin di bagian pemintalan

4. Membuat tim penelitian untuk membuat standar penyetingan mesin spinning.

5. Melakukan perawatan rutin untuk tiap mesin di bagian pemintalan. 6. Melakukan perawatan QC

7. Membuat tim untuk melakukan pemeriksaan spesifik terhadap bahan baku.

8. Membantu kepala bagian untuk menerapkan pembagian tiga line. • Operator tiap mesin di bagian pemintalan

1. Melakukan pengecekan ulang setelah membersihkan mesin atau alat 2. Membantu kepala bagian dalam menerapkan pembagian tiga line. • Operator mesin spinning

1. Membuat kantong yang diikat dipinggang untuk menampung sampah yang diambil oleh operator dari mesin spinnning.

Usulan umum untuk perbaikan kualitas :

1. Membuat jadwal penggantian part untuk mesin blowing, mesin spinning, dan mesin roving.

2. Membuat tabel pengelompokkan grade.

3. Membuat himbauan peringatan, serta menambah prosedur dan sanksi untuk operator mesin blowing, roving dan spinning.

4. Membuat tabel jadwal perawatan mesin pada mesin blowing, mesin roving dan mesin spinning.

5. Membuat checksheet perawatan mesin. 6. Membuat jadwal perawatan di lab QC.

Bab 6 Kesimpulan dan Saran 6-4

6.2 Saran

1. Menerapkan Usulan Perbaikan dan Pengendalian Kualitas yang penulis sarankan dengan menggunakan metode DMAIC untuk mengurangi cacat yang dapat terjadi.

2. Meneliti lebih lanjut mengenai standar penyetingan mesin spinning.

1

ANALISIS DAN USULAN PENERAPAN

METODE DMAIC UNTUK MEMPERBAIKI KUALITAS PRODUK PADA PROSES PEMINTALAN DI CV. BERDIKARI

ANALYSTS AND PROPOSAL APLICATION THE DMAIC METHOD FOR IMPROVE QUALITY PRODUCT IN SPINNING

PROSES AT CV. BERDIKARI

Rudijanto Muis, Ramonde

ABSTRAK

Seiring dengan semakin ketatnya persaingan di industri tekstil, menuntut perusahaan untuk mempertahankan kualitas produk yang dihasilkan agar dapat tumbuh dan berkembang. Perusahaan diharapkan dapat memproduksi produk dengan kualitas yang lebih baik dan sesuai dengan keingingan konsumen agar tidak kalah bersaing dengan produk pesaing yang beredar dimasyarakat saat ini.

CV. Berdikari merupakan perusahaan yang memproduksi kain, seperti kain cotton, kain TR, kain polyester dan kain yang diproduksi sesuai permintaan dari konsumen. Pada saat ini di CV. Berdikari terutama pada proses pemintalan sering kali dijumpai produk-produk yang kualitasnya tidak sesuai dengan standarisasi bagian pemintalan dimana diperoleh persentase cacat rata-rata 10% dari total yang diproduksi. Dengan adanya hal tersebut, maka dapat menyebabkan pemborosan sumber daya perusahaan, baik dalam hal biaya, tenaga kerja, waktu, dan bahan baku. Oleh karena itu untuk membantu perusahaan dilakukan penelitian mengenai kualitas produk benang hasil dari proses pemintalan.

Adapun tujuan dari penelitian yang dilakukan adalah untuk mengetahui faktor-faktor yang menyebabkan terjadinya cacat pada produk benang dan memberikan usulan perbaikan kualitas pada perusahaan yang diteliti.

Penelitian dilakukan dengan melakukan pengumpulan data dan melakukan pengamatan, hasil wawancara dengan kepala bagian produksi maupun dengan operator. Metode DMAIC (Define, Measure, Analyze, Improve dan Control), digunakan untuk melakukan perbaikan kualitas dengan stratifikasi dan pembuatan diagram pareto, maka cacat yang perlu mendapatkan prioritas penanganan adalah cacat thick, cacat thin, cacat neps, cacat grain, cacat twist. Kemudian dibuat peta kendali c, peta kendali x barr dan peta kendali R untuk mengetahui apakah proses berada dalam keadaan yang terkendali atau tidak. Untuk mengetahui tingkat kualitas produk maka dihitung nilai sigma. Penyebab dari akar permasalahan diteliti dengan membuat FTA (Fault Tree Analysis) dan untuk mengidentifikasi dan mencegah mode kegagalan maka dibuat FMEA (Failure Mode and

Effect Analysis) yang diurutkan berdasarkan RPN.

Kata kunci : metode DMAIC, perbaikan kualitas, pemintalan.

ABSTRACT

As the tight competition in textile industry increase, forcing the enterprise to keep

their product’s quality so it could grow and rise. The enterprise is expected to produce a better quality product to match consumer needs so they won’t loose to compete with the competitor’s product which spread in society nowadays.

2

at CV. Berdikari especially in spinning process, is often discovered products that its quality is not match with the spinning department’s standard that is 10% of scrap average percentage from the total production. This problem could cause wasteful of enterprise resources, like cost, labor, time, and raw material. That’s why to help the enterprise, research is done about the quality of string product as the result of spinning process.

This research goal is to discover factors which cause the scrap of string product and give a suggestion about the quality improvement at the enterprise which is researched.

The research is done by collecting data and observation, interview with the head of production department and operator. As the DMAIC method was used to carry out the improvement of the quality then the stratification is done and the making of pareto diagram, so scrap in which need to get handling priority is thick scrap, thin scrap, neps scrap, grain scrap, and twist scrap. Then the c map control, x bar map control, R map control is made to know whether is the process is controllable or not. To know the product’s quality grade then the sigma score is counted. The root cause of the problem is discovered by making FTA (Fault Tree Analysis) and to identify and prevent the failure mode, so the FMEA (Failure Mode and Effect Analysis) is made which is seeded by RPN.

Keyword : DMAIC method, quality improvement, Spinning

1. LATAR BELAKANG MASALAH

Seiring dengan semakin ketatnya persaingan di industri tekstil, menuntut perusahaan untuk mempertahankan kualitas produk yang dihasilkan agar dapat tumbuh dan berkembang. Perusahaan diharapkan dapat memproduksi produk dengan kualitas yang lebih baik dan sesuai dengan keingingan konsumen agar tidak kalah bersaing dengan produk pesaing yang beredar dimasyarakat saat ini. Ditambah dengan adanya era globalisasi, produk - produk sejenis dari dalam dan luar negeri bersaing untuk meraih pelanggan. Hal tersebut menyebabkan pentingnya kualitas yang merupakan salah satu faktor penting untuk mencapai keberhasilan suatu perusahaan dalam bersaing dengan perusahaan lainnya yang sejenis.

3

proses pemintalan merupakan proses awal dari pembuatan bahan baku benang untuk pembuatan kain. Pada proses awal tersebut sangat menentukan kualitas kain yang dihasilkan pada proses penenunan dan proses perajutan. Dengan kondisi tersebut dapat menyebabkan pemborosan sumber daya perusahaan, baik dalam hal biaya, tenaga kerja, waktu, dan bahan baku.

Agar perusahaan dapat memperbaiki kualitas maka perusahaan perlu membuat upaya perbaikan kualitas, yaitu dengan menerapkan metode DMAIC (Define–Measure-Analyze-Improve-Control). Oleh karena itu, penulis melakukan penelitian Tugas Akhir mengenai hal ini dan diberi judul “ANALISIS DAN

USULAN PENERAPAN METODE DMAIC UNTUK MEMPERBAIKI

KUALITAS PRODUK PADA PROSES PEMINTALAN DI CV.

BERDIKARI.“

2. Model Perbaikan Six Sigma (Metode DMAIC)

Siklus perbaikan lima fase yang makin umum dalam organisasi-organisasi

Six Sigma : Define (Tentukan), Measure (Ukur), Analyze (Analisis), Improve

(Tingkatkan), dan Control (Kendalikan).

5. Control 1. Define

2. Measure

3. Analyze 4. Improve

Gambar 1

Model Perbaikan Six Sigma DMAIC

Langkah yang harus dilakukan pada masing-masing tahapan adalah sebagai berikut:

1. DEFINE : mengidentifikasi masalah, kebutuhan dan penetapan tujuan.

• Identifikasi Masalah.

• Definisikan masalah.

• Tetapkan tujuan.

2. MEASURE : mengukur proses untuk menggambarkan performansi saat ini,

4

• Pertegas masalah atau proses.

• Ukur langkah-langkah inti masukan.

3. ANALYZE : menganalisis dan mengidentifikasi penyebab permasalahan.

• Kembangkan hipotesis.

• Identifikasi akar penyebab permasalahan.

• Validasi hipotesis

4. IMPROVE : mengembangkan proses dengan menghilangkan cacat.

• Kembangkan ide untuk menghilangkan akar penyebab masalah.

• Uji solusi.

• Tetapkan solusi atau hasil pengukuran.

5. CONTROL : mengendalikan performansi proses untuk yang akan datang.

• Buat standar pengukuran untuk memelihara kinerja proses.

• Bereskan permasalahan sesuai dengan tujuan yang ingin dicapai.

Gambar 2

5

3. METODOLOGI PENELITIAN

Langkah-langkah penelitian adalah sebagai berikut : 1. Studi Pendahuluan

Pengamatan langsung ke perusahaan, dan mewawancarai. 2. Identifikasi Masalah

Mengidentifikasi permasalahan yang terjadi di perusahaan yaitu cacat benang TR - 30.

3. Studi Literatur

Studi literatur dilakukan untuk mencari metode apa yang tepat untuk memecahkan permasalahan.

4. Pembatasan Masalah

Pembatasan masalah dilakukan agar lebih terfokus dan tertuju pada masalah yang akan dibahas.

5. Define

Define adalah tahap untuk mengidentifikasikan masalah, kebutuhan dan penetapan

tujuan. Tahap define terdiri dari : 5.1 Perumusan Masalah

Menentukan perumusan masalah dilihat dari identifikasi masalahnya. 5.2 Penetapan Tujuan

Menentukan tujuan dari penelitian. 5.3 Pengumpulan Data

Pada tahap ini penulis mengunpulkan data-data dari perusahaan baik data secara umum maupun data yang berhubungan dengan penelitian.

5.4 Penentuan CTQ

CTQ (Critical to Quality) ditentukan untuk memberikan standar bagi sebuah produk agar memenuhi kepuasan dari pelanggan.

6. Measure

6

7. Analyze

Tahap Analyze terdiri dari : Control Plan, FTA (Fault Tree Analysis), FMEA (Failure Mode and Effect Analysis).

8 Improve

Ditetapkan usulan suatu tindakan perbaikan kualitas serta usulan tim kerja. 9 Control

Penulis memberikan usulan kepada perusahaan tentang pengendalian yang dapatkukan oleh perusahaan.

10. Kesimpulan dan Saran

Penulis menjawab perumusan masalah dan memberikan saran-saran untuk proses yang akan datang demi kemajuan perusahaan.

4. HASIL DAN PEMBAHASAN

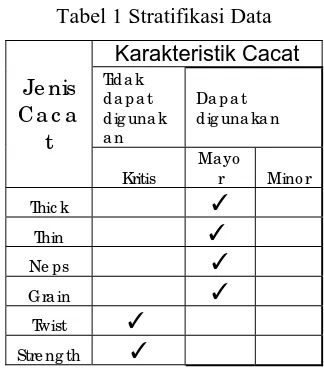

4.1 Pengolahan Data • Stratifikasi

Stratifikasi cacat bertujuan untuk mengelompokkan atau mengklasifikasikan jenis cacat yang timbul berdasarkan kesamaan karakteristik cacat.

Pengelompokkan karakteristik cacat yang dapat terjadi pada proses pemintalan dibagi menjadi dua dilihat dari fungsinya :

1. Tidak dapat digunakan

Dimana benang tidak dapat digunakan untuk proses perajutan atau penenunan. Yang termasuk karakteristik tersebut adalah cacat kritis. 2. Dapat digunakan

7

Tabel 1 Stratifikasi Data

Karakteristik Cacat

• Diagram pareto

Pembuatan diagram pareto bertujuan untuk mengidentifikasi karakter kualitas yang perlu mendapatkan perhat

istik ian atau prioritas utama agar sesuai dengan standarisasi perusahaan.

Diagram Pareto

Gambar 2 Diagram Pareto Hasil Pembobotan

aka cacat yang mendapat prioritas penanganan adalah cacat eps dan cacat thick.

ada etiga jenis cacat (cacat thick, thin, neps ) masih dalam batas terkendali.

Dengan CTQ 95 %, m n

• Peta kendali C

8

• Perhitungan DPMO dan Nilai Sigma

Tabel 2

Tabel perbandingan nilai DPO dan nilai sigma per cacat

Desimal Presentase

1 Thick 0.00619 0.619 3.957

2 Thin 0.00394 0.394 4.157

3 Neps 0.00053 0.053 4.59

DPO

No Cacat Sigma

grain, cacat twist, cacat strength maka tidak ada enyebab khusus dari variasi.

• Perhitungan Run Chart

Dilihat dari Run Chart cacat p

• Peta kendali X Dan R

Peta kendali variabel yang digunakan adalah peta X Dan R karena data cacat diperoleh dari hasil pengukuran untuk jenis cacat grain, cacat twist, dan cacat strength. Hasil perhitungan peta kendali pada ketiga jenis cacat (cacat

ick, thin, neps ) masih dalam batas terkendali. th

• Perhitungan Persen Scrap

uk cacat grain spesifikasi yang diinginkan adalah 33,2 gram dengan toleransi

5 , 0

5 , 0

+

Unt

− gram (32,7 gram – 33,7 gram ). Dari hasil perhitungan diperoleh total

persentase cacat grain yang tidak dapat diperbaiki adalah 0,56 %.

9

Untuk cacat strength spesifikasi yang diinginkan adalah lebih besar dari 60 Kg. Dari hasi

dipe

• Perhitun

Deffect per Million Opportunities unculnya banyak

kegagalan per satu juta kesem

Desimal

l perhitungan diperoleh total persentase kekuatan benang yang tidak dapat rbaiki adalah 0,0002 %

gan DPMO dan Nilai Sigma

adalah pengukuran m patan.

Tabel 3

Tabel perbandingan nilai DPO dan nilai sigma per cacat

Presentase DPO

Sigma

No Cacat

1 Grain 0.0049 0.49 4.08

2 Twist 0.00064 0.064 4.69

3 Strength 0.000002 0.0002 4.85

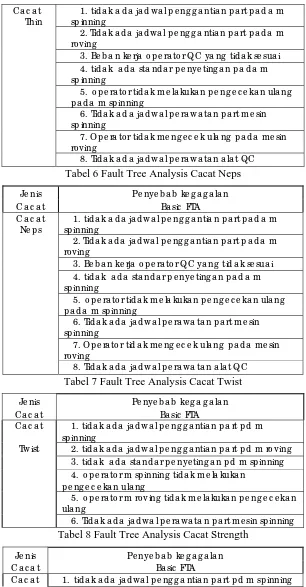

• FTA (Fault Tree An

FTA lt Tree Analysis) yaitu suatu alat penting untuk mengevaluasi

kese n dan keandalan dalam sistem, pengembangan dan oper

Je nis

alysis)

(Fau

lamata disain

asi

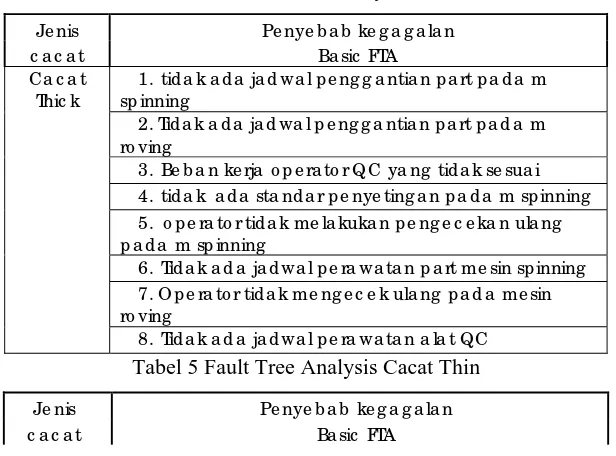

Tabel 4 Fault Tree Analysis Cacat Thick

Pe nye b a b ke g a g a la n

Tree Analysis Cacat Thin

Pe nye b a b ke g a g a la n

10

Tabel 6 Fault Tree Analysis Cacat Neps

Je nis Pe nye b a b ke g a g a la n

abel 7 Fault Tree Analysis Cacat Twist

e b a b ke g a g a la n

abel 8 Fault Tree Analysis Cacat Strength

e b a b ke g a g a la n

C a c a t Ba sic FTA

11

Stre ng t h

2. tid a k a d a ja d wa l p e ng g a ntia n p a rt p d m ro ving 3. tid a k a d a stand a r p e nye ting a n p d m sp inning

4. o p e ra to r m sp inning a kuka n p e ng e c e ka n ula n

tid a k me l g

la kuka n p e ng e c e ka n ula n

5. o p e ra to r m ro ving tid a k me g

6. Tid a k a d a ja d wa l p e ra wa ta n p a rt me sin sp inning

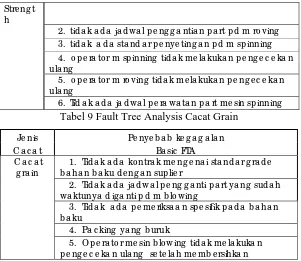

Tabel 9 Fault Tree Analysis Cacat Grain

Je nis Pe nye b a b ke g a g a la n

C a c a t Ba sic FTA

1. Tid a k a d a ko ntra k me ng e na i sta nd a r g ra d e b a ha n b a ku d e ng a n sup lie r

2. Tid a k a d a ja d wa l p e ng g a nti p a rt ya ng sud a h wa ktunya d ig a nti p d m b lo wing

3. Tid a k a d a p e me riksa a n sp e sifik p a d a b a ha n b a ku

4. Pa c king ya ng b uruk

C a c a t g ra in

5. O p e ra to r me sin b lo wing tid a k me la kuka n p e ng e c e ka n ula ng se te la h me mb e rsihka n

12

Gambar 3 FTA Cacat Grain

• FMEA (Failure Mode and Effect Analysis)

Jum la h RPN

Tabel 10 Nilai RPN berdasarkan FMEA untuk masing-masing cacat

Je nis C a c a t

C a c a t Thic k 525

C a c a t Thin 525

C a c a t ne p s 525

C a c a t Twist 480

C a c a t Stre ng th 480

C a c a t G ra in 406

4.2 Usulan perbaikan Kualitas.

1. 2.

3. Perusahaan mencari Critical total Quality.

Tim kerja yang dibutuhkan adalah: Manajer produksi, Bagian maintenance

Measure

Hal yang perlu dilakukan pada tahap Measure adalah :

1. Pengumpulan data cacat atribut (hasil perhitungan) dan cacat variabel (hasil pengukuran) yang dicatat pada checksheet, setiap hari.

2. Melakukan stratifikasi cacat berdasarkan tingkat keseriusan cacat.

3. Pembuatan Peta kendali untuk menunjukkan proses produksi masih berada dalam keadaan normal atau tidak.

4. Dilakukan Perhitungan DPMO dan Nilai Sigma.

Tim kerja yang terlibat adalah: Kepala bagian, Bagian Quality Control

Analyze

Tahap Analyze terdiri dari :

1. Membuat FTA (Fault Tree Analysis). 2. FMEA (Failure Mode and Effect Analysis).

Tim kerja yang terlibat adalah: Kepala bagian, Bagian QC, Bagian maintenance.

Improve

Langkah improve dilakukan untuk memutuskan target apa yang harus dicapai, alasan penggunaan, dimana rencana tersebut dilakukan, kapan rencana tersebut dilaksanakan dan siapa yang akan melakukannya. Contoh langkah improve dapat dilihat pada tabel 11, Tabel 5W + 1 H.

Define

Hal-hal yang perlu dilakukan pada tahap Define ini adalah : Mendefinisikan permasalahan yang terjadi di perusahaan. Menentukan tujuan perusahaan.

14

umur pakai part-part

pada mesin.

Agar seting mesin tidak

berubah pada saat proses

produksi yang mengakibatkan

produk cacat., agar

mengurangi masalah yang

diakibatkan karena kerusakan

mesin , dan mesin lebih

terawat

Melakukan pemeriksaan pada mesin

blowing ( mixer ), mesin carding ( roll

wire ), mesin drawing (roll follower ),

mesin roving ( roll shoft ), mesin

spinning ( roll shoft , roll barr)

Memaksimalkan

perfomansi mesin dan

menambah satabilitas

produk dan komponen

mesin selalu siap untuk

digunakan tanpa ada

kerusakan

Memerlukan biaya

untuk membuat tabel

penggantian part dan

waktu untuk

mengganti part

2 Mengurangi beban

kerja operator yang

tidak sesuai di lab

QC

Agar kualitas produk dapat

dijaga dan mengurangi cacat

Di lab QC Setiap

Membagi beban kerja antar operator

lab agar beban kerja dapat dikurangi

dimana operator pemeriksaan berat

sliver dibantu oleh operator

pemriksaan diameter benang karena

beban kerjanya lebih ringan

Mengurangi cacat sliver

yang agar tidak lolos dari

pemeriksaan di QC

pertama dari mesin

drawing.

Beban kerja operator

QC terutama operator

pemeriksa diameter

15

3 Membuat pengingat

tambahan untuk operator

melakukan pengecekan

ulang setelah

membersihkan mesin

Agar stabilitas produk dapat

dijaga , mengurangi cacat

dan memaksimalkan

Menempelkan tulisan peringatan di tiap mesin, didepan operator dan maintenance

Menambah prosedur pada tiap mesin

Memberikan sanksi untuk operator yang melanggan atau tidak melakukan sesuai prosedur.

Mengingatkan operator

untuk selalu melakukan

pengecekan ulang.

4 Membuat standar

penyetingan mesin

spinning yang sesuai

dengan grade bahan baku

yang sedang diproses

Agar stabilitas produk dapat

dijaga, dan memaksimalkan

perfomansi mesin

Membentuk tim penelitian

(terdiri dari maintenance) dan

operator QC 2

Memaksimalkan

perfomansi mesin dan

menambah stabilitas

produk

Memerlukan waktu dan

biaya untuk bagian

maintenance dan

operator melakukan

penelitian standar

16

Who How Dampak Positif Dampak Negatif

5 Melakukan perawatan

rutin untuk tiap mesin

dengan melakukan

jadwal maintenance

untuk tiap mesin

Agar performansi mesin dapat

dijaga dan mesin yang

digunakan dalam proses

produksi selalu dalam keadaan

baik sehingga meminimasi

produk cacat karena kesalahan

mesin

Di mesin blowing,

mesin carding,

mesin drawing,

mesin roving,

mesin spinning,

dan mesin winding Setia

diberikan kepada kepala

bagian.

Memaksimalkan

perfomansi mesin,

mesin siap pakai dan

menambah stabilitas

produk

Memerlukan biaya

untuk membuat tabel

penjadwalan

perawatan mesin.

Setia

p

hari

Maintenance Memberikan checksheet

perawatan, kemudian

diberikan kepada kepala

bagian.

Memaksimalkan

perfomansi mesin,

mesin siap pakai dan

menambah stabilitas

produk

Memerlukan biaya

untuk membuat tabel

penjadwalan

perawatan.

6 Melakukan perawatan

alat-alat QC

Agar mesin adan alat-alat yang

digunakan dalam lab

pemeriksaan selalu dalam

keadaan baik sehingga tidak ada

cacat yang lolos dari

pemeriksaan

Di lab QC Setia

p

bula

n

Maintenance Memberikan jadwal

perawatan mesin dan alat QC

Mesin dan alat-alat siap

pakai dan dalam

keadaan yang baik

Memerlukan biaya

untuk membuat tabel

penjadwalan

17

7 Membuat kontrak bahan

baku mengenai standar

grade bahan baku

dengan suplier

Agar grade bahan

baku sesuai

Melakukan kunjungan perusahaan yang

membuat bahan baku dan melakukan

pengujian bahan baku jika bahan baku

yang didatangkan tidak sesuai maka cari

alternatif pemasok lain.

Memaksimalkan

bahan baku,

meminimasi semua

cacat karena bahan

baku telah sesuai

dengan standar

perusahaan

Memerlukan biaya , waktu

untuk melakukan

pemeriksaan bahan baku

dan mencari supplier yang

sesuai dengan grade

perusahaan

8 Melakukan pemeriksaan

spesifik terhadap bahan

baku

pertama di awal

produksi

Bagian

maintenan

ce dan

operator

Membentuk tim penelitian yang terdiri

dari operator QC 1 dan QC 2

Meminimasi cacat

yang diakibatkan

karena bahan baku

Memerlukan biaya untuk

untuk melakukan

pemeriksaan oleh operator

QC

9 Membuat kesepakatan

packing bahan baku

Agar bahan baku

tidak rusak dan

dapat digunakan

Memberikan lapisan penutup yang tahan

air pada saat pengiriman dan jika packing

tidak sesuai maka bahan baku di

kembalikan ke supplier atau cari

alternative supplier lain

Dapat

memaksimalkan

bahan baku

Bahan baku tidak siap pada

no What Why Where When Who How Dampak Positif Dampak Negatif

10 Membuat kantong

pada sisi baju

operator spinning

Agar kotoran tidak

terbang dan

tersangkut di mesin ,

maka kotoran dapat

dikurangi spinning dari sisa produksi bagian perajutan

Mengurangi kotoran yang ada di

lantai produksi dan mengurangi

beban operator untuk menyapu

lantai.

11 Mengangkat

koordinator QC dari

operator lab

Mengelola operator QC dan

dapat mengantisipasi masalah

secepatnya

Memerlukan biaya untuk

mengangkat kepala QC.

12 Melakukan tiga line

produksi

Agar dapat

mengetahui penyebab

cacat sedini mungkin

yang disebabkan oleh

mesin dari tiap line

Di lantai bahan baku yang masuk dari mesin blowing ke mesin carding sesuai dengan jumlah mesin.

Mengurangi beban QC

memeriksa penyebab cacat (

skala pemeriksaan lebih kecil )

dan dapat segera diatasi oleh

maintenance

Perlu waktu untuk

menyesuaikan line tersebut.

18

19

Control

Control merupakan tahap paling akhir dalam DMAIC, dimana tahapan

control berfungsi mengendalikan performansi proses untuk yang akan

datang. Pelaksanaan control dilakukan dengan melakukan pengamatan terhadap proses produksi yang telah dilakukan perbaikan, apakah perbaikan yang dilakukan memberikan dampak yang positif bagi perusahaan atau tidak. Peta kendali digunakan lagi untuk melihat proses produksi dalam keadaan normal atau tidak, kemudian hasil dari peta kendali dibandingkan dengan peta kendali sebelum dilakukan perbaikan. Jika hasil dari produk yang didapat kualitasnya lebih baik, maka upaya perbaikan dapat dipertahankan dan dijadikan sebagai standar kerja perusahaan, tapi jika lebih buruk lakukan perbaikan dengan kembali lagi ke tahap analyze. Tim kerja yang terlibat adalah : Bagian QC, Kepala bagian, Bagian pemesanan bahan baku

5.1 Kesimpulan

Berdasarkan pengumpulan data, pengolahan data dan analisis yang dilakukan penulis pada CV.Berdikari, maka penulis dapat menyimpulkan : 1. Prioritas cacat yang perlu mendapat penangulangan untuk bagian

pemintalan adalah :

• berdasarkan perhitungan diagram pareto untuk dapat mengurangi banyaknya cacat sebanyak 95 % pada proses pemintalan adalah cacat neps dan cacat thick yang memerlukan penanganan masalah.

• Berdasarkan FMEA (Failure Mode and Effect Analysis), maka prioritas cacat yang perlu mendapatkan penanganan adalah peringkat jenis cacat berdasarkan nilai RPN terbesar adalah cacat thick (525), cacat thin (525), cacat neps (525), cacat twist (480), cacat strength (480) dan cacat grain (406).

20

3. Faktor – faktor yang menyebabkan terjadinya cacat benang adalah tidak ada jadwal penggantian part pada mesin spinning, tidak ada jadwal penggantian part pada mesin roving, tidak ada standar penyetingan pada mesin spinning, operator mesin spinning tidak melakukan pengecekan ulang, tidak ada jadwal perawatan part mesin spinning, operator tidak mengecek ulang pada mesin roving, beban kerja operator QC tidak sesuai, tidak ada jadwal perawatan alat QC, tidak ada kontrak mengenai standar grade bahan baku, tidak ada jadwal penggantian part pada mesin blowing, tidak ada pemeriksaan spesifik pada bahan baku, packing yang buruk, operator blowing tidak melakukan pengecekan ulang.

4. Kapabilitas proses pemintalan yang dihasilkan oleh perusahaan saat ini kurang baik pada pengukuran cacat grain (diperoleh nilai rata-rata indeks kapabilitas proses Cp < 1), sedangkan pada pengukuran cacat twist dan cacat strength sudah baik.

5.2 Saran

1. Menerapkan Usulan Perbaikan dan Pengendalian Kualitas yang penulis sarankan dengan menggunakan metode DMAIC untuk mengurangi cacat yang dapat terjadi.

2. Meneliti lebih lanjut mengenai standar penyetingan mesin spinning. 3. Meneliti lebih lanjut mengenai pemeriksaan terhadap bahan baku yang

21

DAFTAR PUSTAKA

1. Juran, JM , “Merancang Mutu“, P.T Pustaka Binaman Pressindo, Jakarta ,

1995.

2. Crosby, P.B., “Quality Is Free”, McGraw-Hill, New York, 1972.

3. Deming, W.E, “Quality, Productivity and Competitive Position”, MIT Center

for Advance Engineering Study, Cambridge, MA, 1982.

4. Feigenbaum, “Six Sigma Enlightment-Managers Seek Corporate Nirvana

Through Quality Control ”, New York Times, Business Day. Dec 7. 1998.

5. Garvin, “The Vision of Six Sigma Tools and Method for Breakthrough “,

Sigma Phoenix, AZ, 1988.

6. Nasution, M.N, Manajemen Mutu Terpadu, Ghalia Indonesia, Jakarta 2001.

7. Grant, Eugene L, and Richard S.Leavenworth;“Statistical Quality

Control”,Fifth Edition,Mc Graw Hill Book Company,NewYork, 1981.

8. Besterfield, E.H , “Quality Control”, Fourth Edititon, Prentice-Hall, Inc,

United States of America, 1994.

9. Ishikawa,Kaoru,Teknik Penuntun Pengendalian Mutu, Terjemahan Ir.

Nawalo Widodo. PT. Mediyatama Sarana Perkasa, Jakarta 1993.

10. Miranda dan Widjaya Tunggal, Amin, “Six Sigma : Gambaran

Umum Penerapan Proses dan Metode-metode yang digunakan untuk perbaikan “, Havarindo, Kakarta 2002.

11. Feigenbaum and Vallin Armand, “Total Quality Control”, Third Edition, Mc

Graw Hill Book. Inc. New. York. 1986.

12. Pande Peter.S., Robert P. Neuman, and Roland. R. Cavanagh, “The Six Sigma

Way”, Andi, Yogyakarta 2002.

13. Pyzdek, T., “The Six Sigma Handbook: Panduan lengkap untuk Greenbelt,

Blackbelt dan manajer pada semua tingkat”, PT. Salemba Empat Patria,

Jakarta, 2002.

14. Gasper Z, Vincent, “Pedoman Implementasi Program Six Sigma

terintegrasi dgn ISO 9001:2000, MBN Q dan HACCP”, PT. Gramedia

DAFTAR PUSTAKA

1. Juran, JM , “Merancang Mutu“, P.T Pustaka Binaman Pressindo, Jakarta , 1995.

2. Crosby, P.B., “Quality Is Free”, McGraw-Hill, New York, 1972.

3. Deming, W.E, “Quality, Productivity and Competitive Position”, MIT Center for Advance Engineering Study, Cambridge, MA, 1982.

4. Feigenbaum, “Six Sigma Enlightment-Managers Seek Corporate Nirvana Through Quality Control ”, New York Times, Business Day. Dec 7. 1998.

5. Garvin, “The Vision of Six Sigma Tools and Method for Breakthrough “, Sigma Phoenix, AZ, 1988.

6. Nasution, M.N, Manajemen Mutu Terpadu, Ghalia Indonesia, Jakarta 2001. 7. Grant, Eugene L, and Richard S.Leavenworth; “Statistical Quality Control”,

Fifth Edition, Mc Graw Hill Book Company, New York, 1981.

8. Besterfield, E.H , “Quality Control”, Fourth Edititon, Prentice-Hall, Inc, United States of America, 1994.

9. Ishikawa, Kaoru , Teknik Penuntun Pengendalian Mutu, Terjemahan Ir. Nawalo Widodo. PT. Mediyatama Sarana Perkasa, Jakarta 1993.

10.Miranda dan Widjaya Tunggal, Amin, “Six Sigma : Gambaran Umum Penerapan Proses dan Metode-metode yang digunakan untuk perbaikan “, Havarindo, Kakarta 2002.

11.Feigenbaum and Vallin Armand, “Total Quality Control”, Rhird Edition, Mc Graw Hill Book. Inc. New. York. 1986.

12.Pande Peter.S., Robert P. Neuman, and Roland. R. Cavanagh, “The Six Sigma Way”, Andi, Yogyakarta 2002.

13.Pyzdek, T., “The Six Sigma Handbook: Panduan lengkap untuk Greenbelt, Blackbelt dan manajer pada semua tingkat”, PT. Salemba Empat Patria,