ABSTRAK

PT. Sansan Saudaratex Jaya merupakan perusahaan yang bergerak di bidang garment. Saat ini perusahaan mempunyai permasalahan kualitas pada produk celana yang dihasilkan dimana masih banyaknya jumlah produk cacat yang terjadi dan hal ini dapat memberikan dampak yang besar bagi perusahaan dimana perusahaan akan mengalami kerugian baik dari segi waktu, biaya bahan baku maupun tenaga. Oleh karena itu, untuk membantu perusahaan maka dilakukan penelitian lebih lanjut mengenai kualitas produk yang dihasilkan dengan menggunakan metode DMAIC (Define, Measure, Analyze, Improve dan Control)

Tujuan dari penelitian ini adalah untuk mengetahui faktor-faktor yang menyebabkan terjadinya cacat pada produk celana style 554337 dan memberikan usulan perbaikan kualitas pada perusahaan PT. Sansan Saudaratex Jaya.

Penelitian dilakukan dengan pengamatan secara langsung dan melakukan wawancara ke bagian produksi. Penulis melakukan pengumpulan data mengenai jenis dan jumlah cacat yang terjadi selama proses berlangsung. Kemudian dilanjutkan dengan melakukan stratifikasi untuk mengelompokkan cacat berdasarkan tingkat keseriusan cacat, peta kendali u untuk mengetahui apakah proses masih dalam batas kendali atau tidak, DPMO dan nilai sigma untuk mengetahui kinerja proses perusahaan sekarang ini. Setelah itu dilanjutkan dengan mencari akar penyebab masalah dengan menggunakan FTA (Fault Tree Analyze), dan mengidentifikasikannya serta mencegah mode kegagalan dengan menggunakan FMEA (Failure Mode and Effect Analyze).

Berdasarkan pengolahan data yang dilakukan, maka diketahui bahwa cacat yang memerlukan prioritas penanganan berdasarkan nilai RPN tertinggi adalah cacat kotor noda dengan nilai RPN sebesar 3600 atau sebesar 32.11 %. Sedangkan penyebab cacat yang memerlukan prioritas penanganan berdasarkan nilai RPN tertinggi adalah tidak adanya prosedur kerja mengenai pengecekan mesin jahit sebelum bekerja dan sesudah jam istirahat dengan nilai RPN sebesar 5100 atau sebesar 45.50%. Dan berdasarkan hasil perhitungan diketahui bahwa perusahaan berada pada level three sigma dengan nilai DPMO sebesar 24010,673 dan nilai sigma sebesar 3,48.

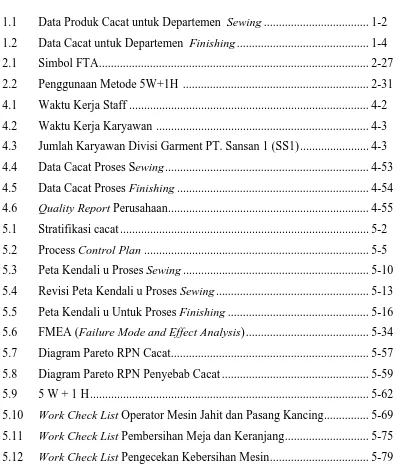

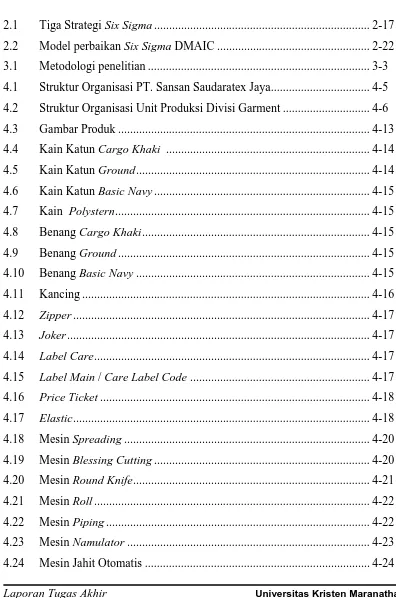

DAFTAR ISI

LEMBAR PENGESAHAAN ... ii

SURAT PERNYATAAN HASIL KARYA PRIBADI ... iii

ABSTRAK ... iv

KATA PENGANTAR DAN UCAPAN TERIMAKASIH ... v

DAFTAR ISI... ix

DAFTAR TABEL ... xiii

DAFTAR GAMBAR... xiv

BAB 1 PENDAHULUAN

1.1Latar Belakang Masalah... 1-1

1.2Identifikasi Masalah ... 1-2

1.3Pembatasan Masalah ... 1-6

1.4Perumusan Masalah ... 1-6

1.5Tujuan Penelitian ... 1-7

1.6Sistematika Penulisan ... 1-7

BAB 2 TINJAUAN PUSTAKA

2.1 Konsep Kualitas Secara Umum ... 2-1

2.1.1 Definisi Kualitas ... 2-1

2.1.2 Pentingnya Kualitas ... 2-2

2.1.3 Dimensi Kualitas... 2-3

2.1.4 Faktor-Faktor Yang Mempengaruhi Kualitas ... 2-3

2.1.5 Pengertian Pengendalian Kualitas... 2-5

2.1.6 Faktor – Faktor Yang Mempengaruhi Pengendalian Kualitas.... 2-6

2.2 Variasi Dalam Proses Produksi... 2-7

2.3 Alat Bantu Pengendalian Kualitas dari Seven Tools ... 2-9

2.3.1 Lembar Periksa (Check Sheet) ... 2-9

2.3.2 Stratifikasi ... 2-10

2.3.3 Diagram Pareto... 2-11

2.4 Klasifikasi Karakteristik Cacat ... 2-14

2.5 Konsep Six Sigma... 2-15

2.5.1 Pengertian Six Sigma... 2-15

2.5.2 Manfaat Six Sigma ... 2-16

2.5.3 Strategi Manajemen dan Perbaikan Six Sigma... 2-17

2.5.4 Enam Tema Penting Six Sigma ... 2-18

2.5.5 Istilah Dalam Konsep Six Sigma ... 2-19

2.5.6 Model perbaikan Six Sigma (DMAIC)... 2-22

2.5.7 Perhitungan nilai Sigma ... 2-24

2.5.8 FTA (Fault Tree Analysis) ... 2-25

2.5.9 Failure Mode and Effect Analysis ( FMEA) ... 2-27

2.5.10 Menetapkan Suatu Rencana Tindakan (Action Plan)

untuk Melaksanakan Peningkatan Kualitas Six Sigma... 2-30

BAB 3 METODOLOGI PENELITIAN

3.1 Penelitian Pendahuluan ... 3-1

3.2 Identifikasi Masalah ... 3-1

3.3 Pembatasan Masalah ... 3-2

3.4 Studi Pustaka... 3-2

3.5 Pengolahan Data dan Analisis... 3-5

3.5.1 Define ... 3-5

3.5.2 Measure... 3-6

3.5.3 Analyze ... 3-8

3.5.4 Improve ... 3-9

3.5.5 Control ... 3-9

3.6 Kesimpulan dan Saran... 3-9

BAB 4 PENGUMPULAN DATA

4.1Data Umum Perusahaan... 4-1

4.1.1 Sejarah Perusahaan ... 4-1

4.1.2 Waktu Kerja Perusahaan ... 4-2

4.1.3 Tenaga Kerja Perusahaan... 4-3

4.2 Data Proses Produksi ... 4-13

4.2.1 Jenis Produksi ... 4-13

4.2.2 Bahan Baku Utama dan Bahan Baku Pendukung ... 4-13

4.2.2.1 Bahan Baku Utama ... 4-14

4.2.2.2 Bahan Baku Pendukung ... 4-16

4.2.3 Spesifikasi Mesin dan Pemeliharaan Mesin... 4-19

4.2.3.1 Spesifikasi Mesin ... 4-19

4.2.3.2 Pemeliharaan dan Perawatan Mesin ... 4-33

4.2.4 Perencanaan Produksi ... 4-34

4.2.4.1 Perencanaan Kebutuhan Bahan Baku ... 4-35

4.2.4.2 Perencanaan Kalkulasi Produksi ... 4-35

4.3 Proses Produksi ... 4-35

4.3.1 Bagian Pemotongan (Cutting) ... 4-36

4.3.2 Bagian Penjahitan (Sewing) ... 4-40

4.3.3 Bagian Quality Control (QC)... 4-45

4.3.4 Bagian Penyempurnaan (Finishing)... 4-46

4.4 Data Jenis Cacat dan Jumlah Cacat... 4-48

4.4.1 Data Jenis Cacat ... 4-48

4.4.2 Jumlah Cacat ... 4-52

4.5 Proses Pengendalian Pada Perusahaan... 4-55

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Pengolahan Data... 5-1

5.1.1 Stratifikasi ... 5-1

5.1.2 Control Plan... 5-4

5.1.3 Peta Kendali u ... 5-10

5.1.3.1 Peta Kendali u Untuk Proses Sewing ... 5-10

5.1.3.2 Peta Kendali u Untuk Proses Finishing ... 5-16

5.1.4 Perhitungan DPMO dan Nilai Sigma ... 5-18

5.1.5 Fault Tree Analysis (FTA) ... 5-19

5.1.5.1 FTA Cacat Jahitan Broken ... 5-20

5.1.5.3 FTA Cacat Tali Loop Lepas ... 5-24

5.1.5.4 FTA Cacat Gagal Jahitan /Jebol... 5-26

5.1.5.5 FTA Cacat Kotor Noda ... 5-28

5.1.5.6 FTA Cacat Bolong ... 5-29

5.1.5.7 FTA Cacat Kancing Lepas ... 5-31

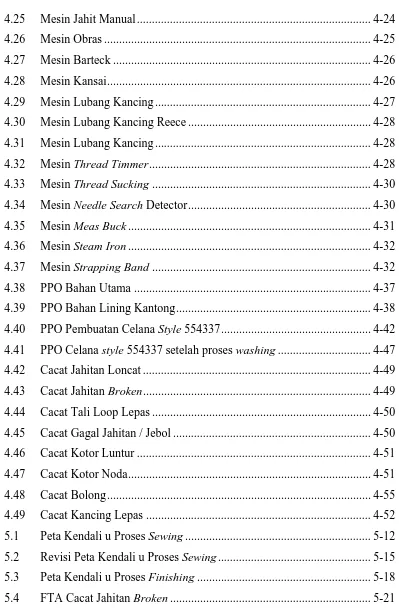

5.1.6 Failure Mode and Effect Analysis (FMEA) ... 5-33

5.1.7 Analisis Prioritas Peningkatan Kualitas ... 5-57

5.1.7.1 Prioritas Peningkatan Kualitas RPN Cacat ... 5-57

5.1.7.2 Prioritas Peningkatan Kualitas RPN Penyebab Cacat... 5-58

5.2 Usulan ... 5-61

5.3 Control ... 5-79

BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan ... 6-1

6.2 Saran... 6-3

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel Judul Halaman

1.1 Data Produk Cacat untuk Departemen Sewing ... 1-2

1.2 Data Cacat untuk Departemen Finishing ... 1-4

2.1 Simbol FTA... 2-27

2.2 Penggunaan Metode 5W+1H ... 2-31

4.1 Waktu Kerja Staff ... 4-2

4.2 Waktu Kerja Karyawan ... 4-3

4.3 Jumlah Karyawan Divisi Garment PT. Sansan 1 (SS1)... 4-3

4.4 Data Cacat Proses Sewing... 4-53

4.5 Data Cacat Proses Finishing ... 4-54

4.6 Quality Report Perusahaan... 4-55

5.1 Stratifikasi cacat ... 5-2

5.2 Process Control Plan ... 5-5

5.3 Peta Kendali u Proses Sewing ... 5-10

5.4 Revisi Peta Kendali u Proses Sewing ... 5-13

5.5 Peta Kendali u Untuk Proses Finishing ... 5-16

5.6 FMEA (Failure Mode and Effect Analysis) ... 5-34

5.7 Diagram Pareto RPN Cacat... 5-57

5.8 Diagram Pareto RPN Penyebab Cacat ... 5-59

5.9 5 W + 1 H... 5-62

5.10 Work Check List Operator Mesin Jahit dan Pasang Kancing... 5-69

5.11 Work Check List Pembersihan Meja dan Keranjang... 5-75

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Tiga Strategi Six Sigma ... 2-17

2.2 Model perbaikan Six Sigma DMAIC ... 2-22

3.1 Metodologi penelitian ... 3-3

4.1 Struktur Organisasi PT. Sansan Saudaratex Jaya... 4-5

4.2 Struktur Organisasi Unit Produksi Divisi Garment ... 4-6

4.3 Gambar Produk ... 4-13

4.4 Kain Katun Cargo Khaki ... 4-14

4.5 Kain Katun Ground... 4-14

4.6 Kain Katun Basic Navy ... 4-15

4.7 Kain Polystern... 4-15

4.8 Benang Cargo Khaki... 4-15

4.9 Benang Ground ... 4-15

4.10 Benang Basic Navy ... 4-15

4.11 Kancing ... 4-16

4.12 Zipper ... 4-17

4.13 Joker... 4-17

4.14 Label Care... 4-17

4.15 Label Main / Care Label Code ... 4-17

4.16 Price Ticket ... 4-18

4.17 Elastic... 4-18

4.18 Mesin Spreading ... 4-20

4.19 Mesin Blessing Cutting ... 4-20

4.20 Mesin Round Knife... 4-21

4.21 Mesin Roll ... 4-22

4.22 Mesin Piping ... 4-22

4.23 Mesin Namulator ... 4-23

Gambar Judul Halaman

4.25 Mesin Jahit Manual ... 4-24

4.26 Mesin Obras ... 4-25

4.27 Mesin Barteck ... 4-26

4.28 Mesin Kansai... 4-26

4.29 Mesin Lubang Kancing ... 4-27

4.30 Mesin Lubang Kancing Reece ... 4-28

4.31 Mesin Lubang Kancing ... 4-28

4.32 Mesin Thread Timmer... 4-28

4.33 Mesin Thread Sucking ... 4-30

4.34 Mesin Needle Search Detector... 4-30

4.35 Mesin Meas Buck ... 4-31

4.36 Mesin Steam Iron ... 4-32

4.37 Mesin Strapping Band ... 4-32

4.38 PPO Bahan Utama ... 4-37

4.39 PPO Bahan Lining Kantong... 4-38

4.40 PPO Pembuatan Celana Style 554337... 4-42

4.41 PPO Celana style 554337 setelah proses washing ... 4-47

4.42 Cacat Jahitan Loncat ... 4-49

4.43 Cacat Jahitan Broken... 4-49

4.44 Cacat Tali Loop Lepas ... 4-50

4.45 Cacat Gagal Jahitan / Jebol ... 4-50

4.46 Cacat Kotor Luntur ... 4-51

4.47 Cacat Kotor Noda... 4-51

4.48 Cacat Bolong... 4-55

4.49 Cacat Kancing Lepas ... 4-52

5.1 Peta Kendali u Proses Sewing ... 5-12

5.2 Revisi Peta Kendali u Proses Sewing ... 5-15

5.3 Peta Kendali u Proses Finishing ... 5-18

Gambar Judul Halaman

5.5 FTA Cacat Jahitan Loncat... 5-23

5.6 FTA Cacat Jahitan Tali Loop Lepas ... 5-25

5.7 FTA Cacat Jahitan Gagal Jahitan/Jebol ... 5-27

5.8 FTA Cacat Kotor Noda ... 5-30

5.9 FTA Cacat Bolong ... 5-31

5.10 FTA Cacat Kancing Lepas ... 5-32

5.11 Diagram Pareto RPN Cacat... 5-58

5.12 Diagram Pareto RPN Penyebab Cacat ... 5-60

5.13 Usulan Keranjang untuk QC Sewing ... 5-71

DAFTAR LAMPIRAN

Lampiran Judul Halaman

Lampiran L-1

Tabel Dampak Kegagalan (Severity)

Akibat Kriteria Severity Ranking

Hazardous Without Warning

Tingkat yang sangat tinggi ketika mode kegagalan potensial mempengaruhi keamanan pengoperasian dan atau melibatkan peraturan pemerintah tanpa peringatan

10

Hazardous With Warning

Tingkat yang sangat tinggi ketika mode kegagalan potensial mempengaruhi keamanan pengoperasian dan atau melibatkan peraturan pemerintah dengan peringatan

9

Very High Item tidak beroperasi dengan kehilangan fungsi utama 8

High Item da[at berfungsi tetapi pada tingkat pengurangan

performasi. Konsumen merasa tidak puas. 7

Moderate Item dapat berfungsi, tetapi tidak ada kenyamanan

Konsumen yang berpengalaman merasa tidak puas 6

Low

Item dapat berfungsi, tetapi tidak kenyamanan berada pada tingkat pengurangan performansi. Konsumen yang

berpengalaman sebagian merasa tidak puas

5

Very Low Cocok penyelesaian dan item tidak ada konfirmasi.

Cacat disadari sebagian konsumen. 4

Minor Cocok, penyelesaian dan item tidak ada konfirmasi.

Cacat disadari oleh sebagian konsumen. 3

Very Minor Cocok, penyelesaian dan item tidak ada konfirmasi.

Cacat disadari oleh konsumen tertentu.

2

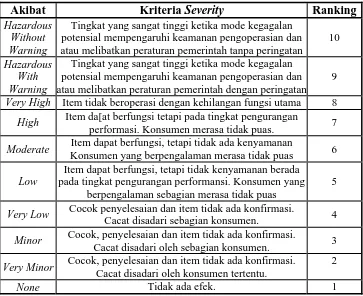

Lampiran L-2

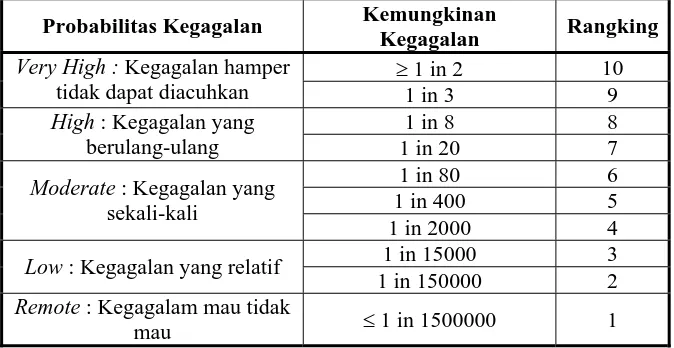

Tabel Kemungkinan Kegagalan (Occurrence)

Probabilitas Kegagalan Kemungkinan

Kegagalan Rangking

≥ 1 in 2 10

Very High : Kegagalan hamper

tidak dapat diacuhkan 1 in 3 9

1 in 8 8

High : Kegagalan yang

berulang-ulang 1 in 20 7

1 in 80 6

1 in 400 5

Moderate : Kegagalan yang

sekali-kali

1 in 2000 4

1 in 15000 3

Low : Kegagalan yang relatif

1 in 150000 2

Remote : Kegagalam mau tidak

Lampiran L-3

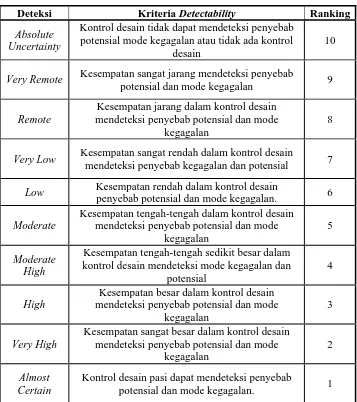

Tabel Kemudahan Mendeteksi (Detectability)

Deteksi Kriteria Detectability Ranking

Absolute Uncertainty

Kontrol desain tidak dapat mendeteksi penyebab potensial mode kegagalan atau tidak ada kontrol

desain

10

Very Remote Kesempatan sangat jarang mendeteksi penyebab

potensial dan mode kegagalan 9

Remote

Kesempatan jarang dalam kontrol desain mendeteksi penyebab potensial dan mode

kegagalan

8

Very Low Kesempatan sangat rendah dalam kontrol desain

mendeteksi penyebab kegagalan dan potensial 7

Low Kesempatan rendah dalam kontrol desain

penyebab potensial dan mode kegagalan. 6

Moderate

Kesempatan tengah-tengah dalam kontrol desain mendeteksi penyebab potensial dan mode

kegagalan

5

Moderate High

Kesempatan tengah-tengah sedikit besar dalam kontrol desain mendeteksi mode kegagalan dan

potensial

4

High

Kesempatan besar dalam kontrol desain mendeteksi penyebab potensial dan mode

kegagalan

3

Very High

Kesempatan sangat besar dalam kontrol desain mendeteksi penyebab potensial dan mode

kegagalan

2

Almost Certain

Kontrol desain pasi dapat mendeteksi penyebab

potensial dan mode kegagalan. 1

BAB 1

PENDAHULUAN

1.1Latar Belakang Masalah

Kualitas merupakan salah satu elemen yang penting dalam memenuhi

kebutuhan konsumen. Untuk dapat bertahan dalam persaingan, perusahaan harus

mampu meningkatkan kualitas produk sesuai dengan spesifikasi yang diinginkan

oleh konsumen. Hal ini dikarenakan, kualitas yang baik akan memberikan

keunggulan kompetitif bagi perusahaan sehingga dapat memberi peluang bagi

perusahaan dalam merebut pangsa pasar.

PT. Sansan Saudaratex Jaya merupakan perusahaan yang memiliki 4

cabang di beberapa kota di Indonesia. Salah satu cabang dari perusahaan ini

adalah PT. Sansan 1 (SS1) yang bergerak di bidang garment. Perusahaan ini

memproduksi celana dengan berbagai model sesuai dengan permintaan dari buyer.

Perusahaan ini sangat memperhatikan kualitas produk yang dihasilkan. Hal ini

terbukti dengan adanya quality control di masing-masing departemen, yaitu

departemen cutting, sewing dan finishing. Meski demikian perbaikan kualitas

yang selama ini dilakukan perusahaan dinilai belum cukup optimal karena masih

banyaknya jumlah produk cacat yang terjadi. Data perusahaan menunjukkan

bahwa rata – rata produk cacat dalam 2 bulan terakhir untuk produk celana style

554275 adalah sebesar 16,49 % dari produk yang dihasilkan di departemen sewing

dan 10.45 % dari produk yang dihasilkan di departemen finishing.

Sebagai perusahaan yang selalu ingin menjaga kualitas produk agar sesuai

dengan standarisasi kualitas yang diinginkan konsumen, maka perusahaan ingin

mencari cara untuk mengatasi permasalahan cacat yang sering sekali terjadi. Hal

ini dikarenakan jika masalah ini terus berlanjut, maka akan memberikan dampak

yang besar bagi perusahaan dimana perusahaan akan mengalami kerugian baik

Bab 1 Pendahuluan 1-2

1.2Identifikasi Masalah

PT. Sansan 1 (SS1) sangat memperhatikan kualitas dari produk yang

mereka hasilkan. Namun perusahaan ini masih menghadapi berbagai

permasalahan khususnya di bagian produksi. Adapun permasalahan yang dihadapi

perusahaan ini adalah sebagai berikut:

1. Masih tingginya jumlah produk cacat yang terjadi sehingga dapat

menyebabkan perusahaan mengalami kerugian baik dari segi waktu, biaya

bahan baku maupun tenaga. Model celana anak yang menjadi objek

penelitian adalah celana anak style 554337. Hal ini dikarenakan, pada saat

penulis melakukan penelitian pada periode Januari – April, perusahaan

sedang memproduksi celana anak style 554337 dan disamping itu juga

perusahaan mempunyai permasalahan kualitas pada produk celana yang

dihasilkan yaitu adanya produk cacat yang tidak sesuai dengan spesifikasi

dan masih tingginya jumlah produk cacat yang terjadi.

Dari data yang diperoleh pada bagian produksi perusahaan, data produk

cacat dalam 2 bulan terakhir untuk produk celana anak style 554275 adalah

sebagai berikut:

a) Departemen Sewing

Berikut data produk cacat celana anak style 554275 yang terdapat pada

departemen sewing dalam 2 bulan terakhir:

Tabel 1.1

Data Produk Cacat Celana Anak Style 554275 Untuk Departemen Sewing

Bab 1 Pendahuluan 1-3

Tabel 1.1 (Lanjutan)

Data Produk Cacat Celana Anak Style 554275 Untuk Departemen Sewing

Bab 1 Pendahuluan 1-4

Tabel 1.1 (Lanjutan)

Data Produk Cacat Celana Anak Style 554275 Untuk Departemen Sewing

Hari Ke- Jumlah

Rata-rata produk Cacat 16.49%

Sumber : Data perusahaan style 554275 pada bulan Desember-Februari 2008

b) Departemen Finishing

Berikut data produk cacat celana anak style 554275 yang terdapat pada

departemen finishing dalam 2 bulan terakhir:

Tabel 1.2

Data Produk Cacat Celana Anak Style 554275 Untuk Departemen Finishing

Bab 1 Pendahuluan 1-5

Tabel 1.2 (Lanjutan)

Data Produk Cacat celana anak style 554275 untuk Departemen Finishing

Hari ke- Jumlah

Rata-Rata Produk Cacat 10.45%

Bab 1 Pendahuluan 1-6

2. Proses perbaikan kualitas yang dilakukan perusahaan selama ini belum

dapat meminimasi jumlah cacat karena perusahaan tidak melakukan

tindakan lanjut untuk mengidentifikasikan secara detail penyebab

terjadinya cacat pada produk yang diproduksi sehingga cacat yang terjadi

terus berulang. Perusahaan hanya memisahkan produk yang baik dengan

produk yang tidak baik. Jika hal ini dibiarkan, maka kualitas produk yang

dihasilkan akan semakin menurun dan akan menyebabkan pemborosan

baik dari segi waktu, biaya bahan baku maupun tenaga. Jenis cacat yang

paling sering terjadi adalah cacat jahitan loncat, cacat jahitan broken, cacat

tali loop lepas, cacat gagal jahitan/jebol, cacat kotor baik karena luntur

maupun noda, cacat bolong dan cacat kancing lepas.

1.3Pembatasan Masalah

Agar penelitian yang dilakukan tidak terlalu luas dan tidak menyimpang

dari tujuan yang ingin dicapai, maka dilakukan pembatasan masalah yang terdiri

dari:

1. Perusahaan yang diamati adalah PT. Sansan 1 (SS1) Divisi Garment.

2. Produk yang akan diteliti adalah Celana style 554337.

3. Penelitian dilakukan pada bagian proses produksi.

4. Penelitian membahas tentang tahap Define, Measure, Analyze, Improve

dan Control. (Tahap Improve dan Control hanya sampai pada usulan saja,

tidak melakukan implementasi)

1.4Perumusan Masalah

Berdasarkan identifikasi masalah yang ada, maka perumusan masalah

untuk penelitian ini adalah sebagai berikut:

1. Jenis cacat apa saja yang membutuhkan prioritas perbaikan kualitas?

2. Faktor-faktor apa saja yang menyebabkan terjadinya cacat pada produk

ini?

3. Bagaimana usulan perbaikan kualitas terhadap perusahaan untuk

Bab 1 Pendahuluan 1-7

1.5Tujuan Penelitian

Adapun maksud dan tujuan penelitian ini adalah sebagai berikut :

1. Mengetahui jenis cacat apa saja yang membutuhkan prioritas perbaikan

kualitas.

2. Mengidentifikasi faktor-faktor penyebab terjadinya cacat pada produk.

3. Memberikan usulan perbaikan terhadap perusahaan untuk meminimasi

cacat produk yang selama ini terjadi.

1.6Sistematika Penulisan

BAB 1 PENDAHULUAN

Pada bab ini berisi tentang latar belakang penelitian, identifikasi

masalah-masalah yang ada, perumusan masalah-masalah yang berupa pertanyaan-pertanyaan,

pembatasan masalah dan asumsi, tujuan dilakukannya penelitian serta sistematika

dari penulisan.

BAB 2 LANDASAN TEORI

Pada bab ini, berisi teori – teori yang dapat digunakan dalam membantu

penyusunan penelitian ini, dimana teori – teori tersebut dapat memudahkan dalam

memahami dan menganalisis mengenai permasalahan yang akan diteliti.

BAB 3 METODOLOGI PENELITIAN

Pada bab ini, berisi tentang langkah – langkah dan kerangka pemecahan

masalah yang sistematis yang akan dilakukan penulis dalam penyusunan Tugas

Akhir ini.

BAB 4 PENGUMPULAN DATA

Pada bab ini dilakukan pengumpulan data dengan melakukan pengamatan

terhadap produk yang diproduksi dan melakukan pengukuran terhadap cacat-cacat

yang terjadi dari produk yang dihasilkan.

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Pada tahap ini, data yang telah dikumpulkan diolah dan kemudian

Bab 1 Pendahuluan 1-8

BAB 6 KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan terhadap penelitian yang telah dilakukan

serta saran-saran kepada pihak perusahaan dalam hal usulan sistem perbaikan dan

pengendalian kualitas yang dapat diterapkan oleh perusahaan untuk meminimasi

cacat yang selama ini terjadi.

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Berdasarkan hasil pengumpulan data, pengolahan data dan analisis

terhadap permasalahan yang terdapat di PT. Sansan Saudaratex Jaya, maka dapat

ditarik kesimpulan:

1

1.. Berdasarkan FMEA, jenis cacat yang perlu mendapatkan prioritas

perbaikan kualitas mulai dari RPN tertinggi hingga terendah adalah cacat

kotor noda dengan nilai RPN sebesar 3600, cacat bolong dengan nilai RPN

sebesar 2128, cacat gagal jahitan/jebol dengan nilai RPN sebesar 1328,

cacat tali loop lepas nilai RPN sebesar 1162, cacat kancing lepas dengan

nilai RPN sebesar 1088, cacat jahitan broken dengan nilai RPN sebesar

952 dan cacat jahitan loncat dengan nilai RPN sebesar 952.

2

2.. Faktor-faktor yang menyebabkan terjadinya cacat pada produk celana style

554337 adalah sebagai berikut:

a) Tidak ada prosedur kerja mengenai pengecekan mesin jahit sebelum

bekerja dan sesudah jam istirahat dengan nilai RPN sebesar 5100.

b) Operator mesin jahit tidak mengikuti standar penyettingan mesin

dengan nilai RPN sebesar 1620.

c) Tidak ada pemisahan celana antara produk yang bagus dengan produk

yang bekas tusukan jarum sebelum dikirim ke proses washing dengan

nilai RPN sebesar 800.

d) Keseimbangan lintasan yang tidak seimbang dengan nilai RPN sebesar

660.

e) Tidak ada penutup keranjang (tempat penyimpanan celana) dengan

nilai RPN sebesar 600.

f) Tidak ada operator yang bertugas dalam membersihkan keranjang

Bab 6 Kesimpulan dan Saran 6-2

g) Tidak tersedianya alat untuk membersihkan meja (tempat

diletakkannya celana untuk dipasangkan kancing) dengan nilai RPN

sebesar 600.

h) Tidak ada operator yang bertugas untuk membersihkan meja (tempat

diletakkannya celana untuk dipasangkan kancing) dengan nilai RPN

sebesar 600.

i) Tidak tersedianya alat untuk membersihkan bekas oli mesin pasang

kancing dengan nilai RPN sebesar 600.

3

3.. Usulan perbaikan kualitas yang sebaiknya diterapkan oleh perusahaan

adalah:

a. Membuat prosedur kerja mengenai pengecekan settingan mesin jahit

sebelum bekerja dan sesudah jam istirahat.

b. Membuat contoh standar penyettingan mesin yang dapat membantu

operator jahit dalam melakukan penyettingan mesin.

c. Menyediakan keranjang baru untuk produk bekas perbaikan (bekas

tusukan jarum).

d. Memperhatikan keseimbangan lintasan tiap stasiun kerja agar

keseimbangan lintasan dapat seimbang.

e. Menyediakan penutup keranjang (tempat penyimpanan celana setelah

proses washing).

f. Menentukan operator yang bertugas untuk membersihkan meja,

keranjang serta penutup keranjang dan membuat jadwal

pembersihannya setiap hari.

g. Membuat work check list untuk operator yang bertugas membersihkan

meja, keranjang serta penutup keranjang.

h. Menyediakan alat yang dapat digunakan untuk membersihkan meja

(tempat diletakkannya celana sebelum dipasangkan kancing) dan

keranjang.

i. Menyediakan alat yang dapat digunakan untuk membersihkan bekas

Bab 6 Kesimpulan dan Saran 6-3

j. Membuat work check list untuk operator pasang kancing dan lubang

kancing untuk memeriksa kebersihan mesin.

6.2 Saran

Berikut adalah saran untuk PT. Sansan Saudaratex Jaya agar melakukan

penelitian lebih lanjut sehubungan dengan usaha perbaikan dan pengendalian

kualitas:

1. Mewajibkan setiap operator mesin jahit untuk memeriksa settingan mesin

jahit sebelum bekerja dan sesudah jam istirahat untuk mencegah terjadinya

kesalahan yang disebabkan oleh kesalahan manusia (human error).

2. Meneliti dan mencari probabilitas setiap akar penyebab terjadinya cacat

dari Fault Tree Analysis (FTA) dengan tujuan untuk mempermudah dalam

menangani akar penyebab yang kemungkinan terbesar dapat terjadi.

3. Perusahaan perlu meninjau kembali keseimbangan lintasan tiap stasiun

kerja agar keseimbangan lintasan dapat seimbang. Hal ini untuk mencegah

terjadinya penumpukkan produk setengah jadi di stasiun kerja.

4. Menerapkan usulan perbaikan dan pengendalian kualitas dengan

menggunakan metode DMAIC sesuai dengan tahapan-tahapan dalam

DMAIC sehingga perusahaan dapat meminimasi cacat yang terjadi. Hal ini

dikarenakan metode DMAIC merupakan metode pengendalian kualitas

yang berkelanjutan atau secara terus menerus.

DAFTAR PUSTAKA

1. Gaspersz, Vincent.; “Total Quality Management”, PT. Gramedia Pustaka

Utama, Jakarta, 2001.

2. Juran JM.; ”Merancang Mutu”, PT Pustaka binaman pressindo. Jakarta.1995.

3. Nasution, M.N.; “Manajemen Mutu Terpadu”, Ghalia Indonesia, Jakarta,

2001.

4. Besterfield, EH.;”Quality Control”, Fourth Edition, Prentice-Hall, Inc., United

States of America, 1994.

5. Feigenbaum and Vallin, Armand.; “Total Quality Control”, Third Edition, Mc

Graw Hill Book, Inc., New York, 1986.

6. Ishikawa Kaoru.; “Teknik Penuntun Pengendalian Mutu”, PT Mediyatama

sarana perkasa, Jakarta.1993.

7. Miranda dan Widjaja Tunggal, Amin.; “Six Sigma: Gambaran Umum,

Penerapan Proses dan Metode-Metode yang Digunakan Untuk Perbaikan”,

Harvarindo, Jakarta, 2002.

8. Melina Hermawan.; “Diktat Kuliah Rekayasa Kualitas”, Jurusan Teknik

Industri Universitas Kristen Maranatha, Bandung, 2006.

9. Pande, Peter S., Robert P. Neuman & Roland R. Cavanagh.; “The Six Sigma

Way“, Andi, Yogyakarta, 2002.

10.Gaspersz, Vincent.; “Pedoman Implementasi Program Six Sigma Terintegrasi

Dengan ISO 900 : 2000, MBNQ, dan HACCP”, PT. Gramedia Pustaka Utama,

Jakarta, 2002.

11.Pyzdeck, Thomas T., “The Six Sigma Hand Book Panduan Lengkap Untuk

Greenbelts, Blackbelts & Managers Pada Semua Tingkat”, Salemba Empat,

Jakarta, 2002.