ABSTRAK

Pada saat ini perkembangan di dunia industri semakin pesat, banyaknya produk-produk sandang yang ditawarkan dari berbagai perusahaan membuat setiap konsumen lebih selektif lagi dalam memilih kebutuhan sandang yang mereka butuhkan. Kualitas merupakan salah satu faktor dasar yang patut diperhitungkan dalam mempengaruhi pilihan konsumen untuk berbagai jenis produk dan jasa. PT. Surya Mulia Adikriya ini merupakan salah satu perusahaan yang harus mengikuti perkembangan kebutuhan konsumen. Perusahaan ini

bergerak dibidang garmen dengan menghasilkan berbagai produk seperti jaket

cardigan. Perusahaan pada saat ini mengalami masalah kualitas yaitu banyaknya produk cacat yang dihasilkan membuat perusahaan mengalami kerugian. Untuk membantu perusahaan dalam memecahkan masalahnya diperlukan penelitian untuk mengendalikan dan memperbaiki kualitas saat ini.

Adapun tujuan penelitian adalah untuk mengetahui prioritas jenis cacat, mengetahui tingkat kualitas, mengetahui penyebab terjadinya cacat, dan memberikan usulan kepada perusahaan untuk peningkatan kualitas.

Metodologi penelitian yang dilakukan penulis dalam penelitian ini adalah studi pendahuluan, mengidentifikasi masalah, melakukan studi pustaka,

melakukan tahap DMAIC (meliputi define, measure, analysis, improve dan

control), adapun tools yang digunakan sebagai alat bantu penganalisaan antara lain diagram pareto, peta kendali U, peta demerit, perhitungan DPMO dan nilai

sigma, FTA dan FMEA.

Penulis mengumpulkan data-data dengan cara melakukan penelitian secara langsung dan melakukan wawancara dengan Kepala Bagian Produksi. Data yang dikumpulkan adalah data umum perusahaan, data jenis-jenis cacat antara lain, jenis cacat kain bolong, jenis cacat jahitan tidak rapih, jenis cacat obras tidak

rapih, jenis cacat benang putus, jenis cacat zipper rusak dan jenis cacat bordir.

Dimana jumlah cacat diperoleh selama 35 hari kerja. Berdasarkan perhitungan peta kendali menunjukkan bahwa proses terkendali, sedangkan perhitungan peta demerit menunjukkan bahwa tidak terjadi cacat yang serius. Hasil pengukuran

kapabilitas diperoleh DPMO sebesar 4,8792% dengan nilai sigma 3,17. Kemudian

melakukan analisis FTA untuk mencari akar penyebab masalah dan analisis FMEA untuk mengidentifikasi potensi mode kegagalan.

Berdasarkan hasil analisis menunjukkan proses terkendali tetapi jumlah cacat yang terjadi masih banyak. Untuk menjaga proses tetap terkendali maka penulis mengusulkan pengendalian kualitas dengan menggunakan peta kendali

dan pengawasan terhadap komponen yang dimakloonkan. Sedangkan untuk

perbaikan kualitas produk penulis memberikan usulan perbaikan berdasarkan FTA antara lain membuat prosedur pemeriksaan dan pergantian lampu ruangan,penambahan alat-alat untuk membantu proses produksi seperti alat inspeksi otomatis,peningkatan pengawasan operator pada saat bekerja,memberikan pelatihan kepada operator dan usulan perbaikan dengan penerapan DMAIC.

KATA PENGANTAR DAN UCAPAN TERIMA KASIH

Tugas Akhir ini merupakan tugas yang harus diselesaikan dalam rangka

untuk memenuhi prasyaratan akademik untuk mencapai gelar Sarjana Strata Satu

pada Jurusan Teknik Industri Fakultas Teknik Universitas Kristen Maranatha.

Pelaksanaan penelitian Tugas Akhir yang berjudul “Usulan Pengendalian

dan Perbaikan Kualitas dengan Menggunakan Metode DMAIC (Studi Kasus di

PT.SURYA MULIA ADIKRIYA“ ini dilakukan di sebuah perusahaan garment di

Jalan Raya Cibeureum, Bandung. Laporan Tugas Akhir ini terdiri dari enam bab,

yaitu :

• Bab 1 Pendahuluan

• Bab 2 Tinjauan Pustaka

• Bab 3 Metodologi Penelitian

• Bab 4 Pengumpulan Data

• Bab 5 Pengolahan Data dan Analisis Data

• Bab 6 Kesimpulan dan Saran

Penulis memanjatkan puji dan syukur kepada Tuhan Yang Maha Esa

karena berkat rahmat-Nya sehingga penulis dapat menyelesaikan Laporan Tugas

Akhir ini.

Laporan kerja praktek ini dapat terselesaikan dari awal sampai akhir tidak

terlepas dari bimbingan Tuhan Yang Maha Esa dan bantuan dari beberapa pihak

yang telah membantu. Oleh karena itu penulis ingin mengucapkan rasa terima

kasih sebesar-besarnya kepada:

1. Tuhan Yesus Kristus sebagai juru selamat yang selalu menyertai dan

membimbing serta memberikan berkat kepada penulis sehingga pembuatan

Laporan Tugas Akhir ini dapat selesai.

2. Bapak Rudijanto Muis, ST., MT., selaku Dosen Pembimbing penulis yang

telah meluangkan waktu untuk membimbing penulis dalam menyelesaikan

Laporan Tugas Akhir ini.

3. Ibu Ir. Christina Wirawan, MT., selaku Ketua Jurusan Teknik Industri

Universitas Kristen Maranatha.

4. Ibu Christina, ST., MT., selaku Sekretaris Jurusan Teknik Industri Universitas

Kristen Maranatha.

5. Bapak Joesoef selaku pemilik perusahaan yang telah mengizinkan penulis

melakukan penelitian Tugas Akhir ini.

6. Bapak Rahmat selaku Kepala Bagian Produksi PT. Surya Mulia Adikriya yang

telah mengizinkan, meluangkan waktu, dan membantu penulis dalam

menyelesaikan Laporan Tugas Akhir ini.

7. Keluarga penulis khususnya Mama, Papa, Ci Nita, Mas Alex, Mbak Vonny,

Icha yang telah memberikan semangat dan moril kepada penulis dengan penuh

kesabaran.

8. My Lovely Oely, yang selalu membantu penulis, selalu memberikan semangat dan menghibur kepada penulis dengan penuh kesabaran dan kasih.

9. Teman-teman seperjuangan, Darius, Jevi, Budi, Andrianus, Junior, Dharma,

Ronald, Jimmy, Ami, Stella, Monique, Christine, Yesi, Pandu, Dian, Yarda,

Cello, Agri dan Erick yang telah memberikan dukungan dan semangat, serta

memberikan kesetiakawanan yang besar kepada penulis.

10.Teman-teman di Teknik Industri, yang secara langsung maupun tidak

langsung telah memberikan dorongan dan bantuan kepada penulis.

11.Pihak-pihak lain yang membantu penulis menyelesaikan laporan Tugas Akhir

ini yang tidak dapat disebutkan satu-persatu.

God Bless You All !!!!

Penulis menyadari bahwa laporan yang dibuat ini belum sempurna karena

ada keterbatasan yang dimiliki penulis. Oleh karena itu penulis mengharapkan

saran dan kritik dari pembaca yang dapat menambah kekurangan dari penulis.

Bandung, Juni 2006

Penulis

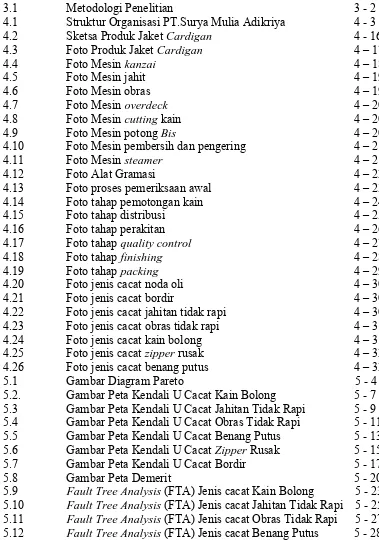

DAFTAR ISI

LEMBAR PENGESAHAN ... ii

SURAT KETERANGAN PERUSAHAAN... iii

PERNYATAAN HASIL KARYA PRIBADI ... iv

ABSTRAK ... v

KATA PENGANTAR DAN UCAPAN TERIMA KASIH... vi

DAFTAR ISI ... viii

DAFTAR TABEL... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN... xv

BAB 1 PENDAHULUAN

1.1.Latar Belakang Masalah... 1 - 1

1.2.Identifikasi Masalah ... 1 - 2

1.3.Pembatasan Masalah dan Asumsi ... 1 - 3

1.4.Perumusan Masalah ... 1 - 4

1.5.Tujuan dan Manfaat Penelitian ... 1 - 4

1.6.Sistematika Penulisan ... 1 - 5

BAB 2 TINJAUAN PUSTAKA

2.1. Teori Dasar Kualitas ... 2 - 1

2.1.1. Pengertian Kualitas ... 2 - 1

2.1.2. Dimensi Kualitas... 2 - 2

2.1.3. Pengertian Pengendalian Kualitas... 2 - 3

2.1.4. Maksud dan Tujuan Pengendalian Kualitas ...2 - 5

2.1.5. Faktor-faktor Yang Mempengaruhi Tingkat

Pengendalian Kualitas...2 - 5

2.1.6. Ruang Lingkup Pengendalian Kualitas Total ... 2 - 6

2.1.7. Kegiatan dari Pengendalian Kualitas ... 2 - 7

2.1.8. Alat-alat Pengendalian Kualitas ... 2 - 8

2.1.9. Faktor-faktor Intern dan Extern yang Mempengaruhi

Pengendalian Kualitas ... 2 – 8

2.1.10.Faktor-faktor yang Mempengaruhi Kualitas

Barang dan Jasa (9M) ... 2 - 9

2.2. Konesp Variabel dalam Proses Produksi ... 2 - 11

2.3. Sejarah Six Sigma... 2 - 13

2.3.1. Pengertian Six Sigma... 2 - 16

2.4 DMAIC ... 2 - 17

2.5 Penentuan Critical to Quality (CTQ)... 2 - 18

2.6 Seven Tools... 2 - 19

2.6.1. Check Sheet ... 2 - 19

2.6.2. Stratifikasi Data... 2 - 20

2.6.3. Diagram Pareto... 2 - 21

2.6.4. Peta Kendali ... 2 - 22

2.6.4.1 Peta Kendali U ... 2 - 23

2.6.4.2 Peta Demerit……… 2 - 24

2.6.5. Perhitungan DPMO dan Nilai Sigma……… 2 - 25

2.6.6. Fault Tree Analysis (FTA) ... 2 - 26

2.6.7. Failure Mode and Effect Analysis (FMEA)... 2 - 28

BAB 3 METODOLOGI PENELITIAN

3.1. Studi Pendahuluan... 3 - 1

3.2. Identifikasi Masalah ... 3 - 1

3.3. Studi Pustaka... 3 - 3

3.4. Tahap Define ... 3 - 3

3.4.1. Pembatasan Masalah ... 3 - 4

3.4.2. Perumusan Masalah ... 3 - 4

3.4.3. Tujuan Penelitian ... 3 - 4

3.4.4. Penentuan Critical to Quality (CTQ)... 3 - 5

3.5. Tahap Measure... 3 - 5

3.5.1. Pengumpulan Data ... 3 - 5

3.5.2. Pembuatan Stratifikasi ... 3 - 6

3.5.3. Pembuatan Diagram Pareto... 3 - 6

3.5.4. Pembuatan Peta Kendali ... 3 - 6

3.5.5. Pembuatan Peta Demerit ... 3 - 7

3.5.6. Perhitungan DPMO dan Nilai Sigma... 3 - 8

3.6. Tahap Analyze... 3 - 8

3.6.1. Analisis Stratifikasi Data... 3 - 8

3.6.2. Analisis Diagram Pareto ... 3 - 9

3.6.3. Analisis Peta Kendali ... 3 - 9

3.6.4. Analisis Peta Demerit... 3 - 9

3.6.4. Analisis Penentuan CTQ (Critical to Quality)... 3 - 9

3.6.5. Analisis Perhitungan DPMO dan Nilai Sigma... 3 - 9

3.6.6. Analisis Fault Tree Analysis (FTA)... 3 - 9

3.6.6. Analisis Failure Mode and Effect Analysis (FMEA)... 3 - 10

3.7. Tahap Improve... 3 - 10

3.7.1. Usulan Berdasarkan FTA... 3 - 10

3.7.2. Usulan Penerapan DMAIC ... 3 - 10

3.8. Kesimpulan dan Saran ... 3 - 10

BAB 4 PENGUMPULAN DATA

4.1. Data Umum Perusahaan... 4 - 1

4.1.1. Sejarah Singkat Perusahaan ... 4 - 1

4.1.2. Waktu Kerja Perusahaan ... 4 - 2

4.1.3. Struktur Organisasi Perusahaan ... 4 - 2

4.1.4. Job Description ... 4 - 2

4.2. Deskripsi Produk... 4 - 16

4.2.1. Uraian Produk ... 4 - 17

4.2.2. Bahan-bahan Produk ... 4 - 18

4.2.2. Jenis Mesin dan Alat Bantu ... 4 - 18

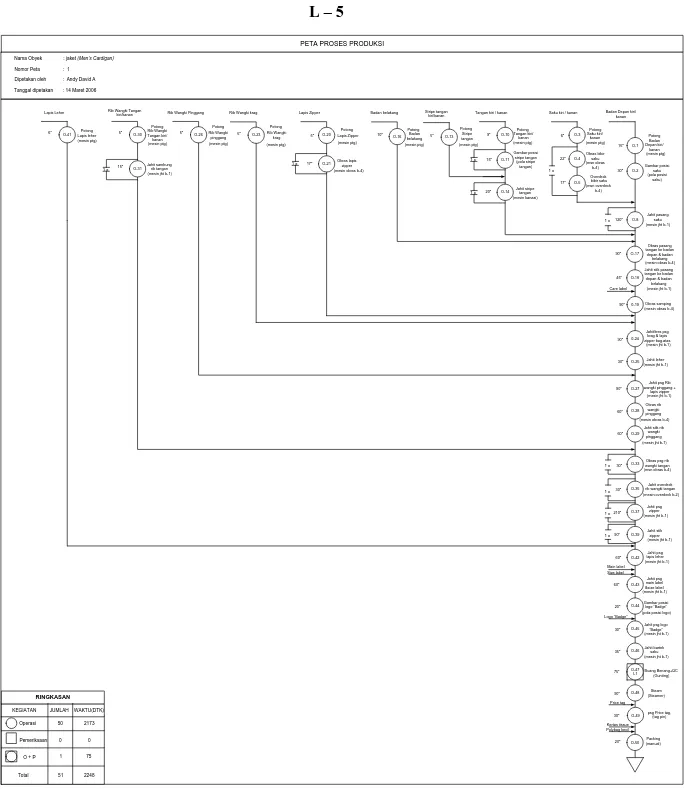

4.3. Proses Produksi ... 4 - 22

4.4. Penentuan CTQ (Critical to Quality)... 4 - 29

4.5. Karakteristik jenis Cacat ... 4 - 29

4.6. Pengumpulan Data Cacat... 4 - 32

BAB 5 PENGOLAHAN DATA DAN ANALISIS DATA

5.1. Pengolahan Data... 5 - 1

5.1.1. Stratifikasi Data... 5 - 1

5.1.2. Diagram Pareto... 5 - 3

5.1.3. Peta Kendali ... 5 - 5

5.1.3.1 Peta Kendali U untuk Jenis Cacat Kain Bolong (KB) ... 5 - 6

5.1.3.2 Peta Kendali U untuk Jenis Cacat Jahitan Tidak

Rapi (JTR)... 5 - 8

5.1.3.3 Peta Kendali U untuk Jenis Cacat Obras Tidak

Rapi (OTR) ... 5 - 10

5.1.3.4 Peta Kendali U untuk Jenis Cacat Benang Putus (BP) .. 5 - 12

5.1.3.5 Peta Kendali U untuk Jenis Cacat Zipper Rusak (ZR)... 5 - 14

5.1.3.6 Peta Kendali U untuk Jenis Cacat Bordir (CB)... 5 - 16

5.1.4. Peta Demerit... 5 - 18

5.1.5. Perhitungan DPMO dan Nilai Sigma... 5 - 21

5.1.6. Fault Tree Analysis (FTA) ... 5 - 22

5.1.6.1 Diagram Fault Tree Analysis (FTA) Untuk Jenis

Cacat Kain Bolong ... 5 - 22

5.1.6.2 Diagram Fault Tree Analysis (FTA) Untuk Jenis

Cacat Jahitan Tidak Rapi ... 5 - 24

5.1.6.3 Diagram Fault Tree Analysis (FTA) Untuk Jenis

Cacat Obras Tidak Rapi ... 5 - 26

5.1.6.4 Diagram Fault Tree Analysis (FTA) Untuk Jenis

Cacat Benang Putus ... 5 - 27

5.2. Analisis Failure Mode and Effect Analysis (FMEA)... 5 - 29

5.2.1. Analisis Failure Mode and Effect Analysis untuk Jenis

Cacat Kain Bolong ... 5 - 29

5.2.2. Analisis Failure Mode and Effect Analysis untuk Jenis

Cacat Jahitan Tidak Rapi ... 5 - 34

5.2.3. Analisis Failure Mode and Effect Analysis untuk Jenis

Cacat Obras Tidak Rapi ... 5 - 36

5.2.4. Analisis Failure Mode and Effect Analysis untuk Jenis

Cacat Benang Putus ... 5 - 38

5.3. Usulan Perbaikan dan Pengendalian Kualitas... 5 - 40

5.3.1. Usulan Pengendalian Kualitas ... 5 - 40

5.3.2. Usulan Perbaikan Kualitas ... 5 - 41

5.3.2.1. Usulan Perbaikan Berdasarkan Fault Tree Analysis

(FTA) untuk Jenis Cacat Kain Bolong... 5 - 41

5.3.2.2. Usulan Perbaikan Berdasarkan Fault Tree Analysis

(FTA) untuk Jenis Cacat Jahitan Tidak Rapi ... 5 - 42

5.3.2.3. Usulan Perbaikan Berdasarkan Fault Tree Analysis

(FTA) untuk Jenis Cacat Obras Tidak Rapi... 5 - 43

5.3.2.4. Usulan Perbaikan Berdasarkan Fault Tree Analysis

(FTA) untuk Jenis Cacat Benang Putus ... 5 - 44

5.3.3. Usulan Perbaikan dengan Penerapan Metode DMAIC... 5 - 45

BAB 6 KESIMPULAN DAN SARAN

6.1. Kesimpulan ... 6 - 1

6.2. Saran... 6 - 3

DAFTAR PUSTAKA

LAMPIRAN

KOMENTAR DOSEN PENGUJI

DATA PENULIS

DAFTAR TABEL

Tabel Judul Halaman

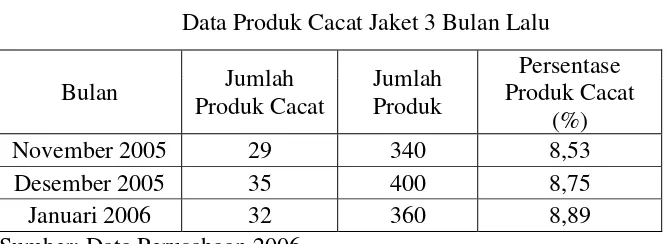

1.1 Data Produk Cacat Jaket 3 Bulan Lalu 1 – 3

2.1 Manfaat dari Pencapaian Beberapa Tingkat Sigma 2 – 14

2.2 Perbandingan 3σ dengan 6σ 2 – 15

2.3 Simbol-simbol FTA 2 - 27

4.1 Komponen-komponen produk jaket cardigan 4 – 17

4.2 Tabel Data Jenis Cacat dan Jumlah Cacat 4 - 33

5.1 Stratifikasi Data 5 - 1

5.2 Tabel Diagram Pareto 5 - 4

5.3 Tabel Perhitungan Peta Kendali U Jenis Cacat Kain

Bolong 5 - 6

5.4 Tabel Perhitungan Peta Kendali U Jenis Cacat Jahitan

Tidak Rapi 5 - 8

5.5 Tabel Perhitungan Peta Kendali U Jenis Cacat Obras

Tidak Rapi 5 - 10

5.6 Tabel Perhitungan Peta Kendali U Jenis Cacat Benang

Putus 5 - 12

5.7 Tabel Perhitungan Peta Kendali U Jenis Cacat Zipper

Rusak 5 - 14

5.8 Tabel Perhitungan Peta Kendali U Jenis Cacat Bordir 5 - 16

5.9 Perhitungan Rata-rata Keseluruhan Jenis Cacat 5 - 18

5.10 Tabel Perhitungan Demerit 5 - 19

5.11 Tabel Failure Mode and Effect Analysis (FMEA) 5 - 30

5.12 Tabel Usulan Failure Mode and Effect Analysis (FMEA) 5 - 50

DAFTAR GAMBAR

Gambar Judul Halaman

3.1 Metodologi Penelitian 3 - 2

4.1 Struktur Organisasi PT.Surya Mulia Adikriya 4 - 3

4.2 Sketsa Produk Jaket Cardigan 4 - 16

4.3 Foto Produk Jaket Cardigan 4 – 17

4.4 Foto Mesin kanzai 4 – 18

4.5 Foto Mesin jahit 4 – 19

4.6 Foto Mesin obras 4 – 19

4.7 Foto Mesin overdeck 4 – 20

4.8 Foto Mesin cutting kain 4 – 20

4.9 Foto Mesin potong Bis 4 – 20

4.10 Foto Mesin pembersih dan pengering 4 – 21

4.11 Foto Mesin steamer 4 – 21

4.12 Foto Alat Gramasi 4 – 22

4.13 Foto proses pemeriksaan awal 4 – 23

4.14 Foto tahap pemotongan kain 4 – 24

4.15 Foto tahap distribusi 4 – 25

4.16 Foto tahap perakitan 4 – 26

4.17 Foto tahap quality control 4 – 27

4.18 Foto tahap finishing 4 – 28

4.19 Foto tahap packing 4 – 29

4.20 Foto jenis cacat noda oli 4 – 30

4.21 Foto jenis cacat bordir 4 – 30

4.22 Foto jenis cacat jahitan tidak rapi 4 – 30

4.23 Foto jenis cacat obras tidak rapi 4 – 31

4.24 Foto jenis cacat kain bolong 4 – 31

4.25 Foto jenis cacat zipper rusak 4 – 32

4.26 Foto jenis cacat benang putus 4 – 32

5.1 Gambar Diagram Pareto 5 - 4

5.2. Gambar Peta Kendali U Cacat Kain Bolong 5 - 7

5.3 Gambar Peta Kendali U Cacat Jahitan Tidak Rapi 5 - 9

5.4 Gambar Peta Kendali U Cacat Obras Tidak Rapi 5 - 11

5.5 Gambar Peta Kendali U Cacat Benang Putus 5 - 13

5.6 Gambar Peta Kendali U Cacat Zipper Rusak 5 - 15

5.7 Gambar Peta Kendali U Cacat Bordir 5 - 17

5.8 Gambar Peta Demerit 5 - 20

5.9 Fault Tree Analysis (FTA) Jenis cacat Kain Bolong 5 - 23

5.10 Fault Tree Analysis (FTA) Jenis cacat Jahitan Tidak Rapi 5 - 25

5.11 Fault Tree Analysis (FTA) Jenis cacat Obras Tidak Rapi 5 - 27

5.12 Fault Tree Analysis (FTA) Jenis cacat Benang Putus 5 - 28

DAFTAR LAMPIRAN

Lampiran Judul Halaman

1 Definisi FMEA untuk rating Severity L – 1

2 Definisi FMEA untuk rating Occurrence L – 2

3 Definisi FMEA untuk rating Detectability L – 3

4 Lembar Check Sheet L – 4

5 Peta Proses Operasi L – 5

6 Prosedur Pemeriksaan Lampu Ruangan L – 6

7 Prosedur Pemeriksaan Mesin Jahit L - 7

Lampiran

LAMPIRAN

Lampiran

L - 1

Definisi FMEA Untuk Rating Severity

Ranking Efek Kriteria

1 Tidak Ada Tidak ada pengaruh.

2

Sangat

Minor Item tidak sesuai dan cacat dilihat oleh konsumen tertentu.

3 Minor Item tidak sesuai dan cacat dilihat oleh sebagian konsumen.

4

Sangat Rendah

Item tidak sesuai dan cacat dilihat oleh kebanyakan konsumen.

5 Rendah Item dapat dioperasikan, tetapi kenyamanan item mengalami

penurunan. Konsumen agak merasa kecewa.

6 Sedang Item dapat dioperasikan, tetapi kenyamanan item tidak ada.

Konsumen merasa tidak senang.

7 Tinggi Item dapat dioperasikan, tetapi ada penurunan tingkat

performansi. Konsumen kecewa.

8 Sangat

Tinggi

Item tidak bisa dioperasikan, dengan kehilangan fungsi utamanya

9

Berbahaya Dengan Peringatan

Pengaruh buruk yang sangat tinggi ketika mode kegagalan mempengaruhi keselamatan dari operasi dan atau bertentangan dengan peraturan pemerintah dengan

peringatan

10

Berbahaya Tanpa Peringatan

Pengaruh buruk yang sangat tinggi ketika mode kegagalan mempengaruhi keselamatan dari operasi dan atau bertentangan dengan peraturan pemerintah tanpa peringatan

Lampiran

L - 2

Definisi FMEA Untuk Rating Occurrence

Ranking

Kemungkinan Kegagalan

Angka Kemungkinan Kegagalan

1 Tidak Ada : Kegagalan

tidak mungkin terjadi ≤ 1 dalam 1.500.000

2 1 dalam 150.000

3

Rendah : Kegagalan

sangat sedikit terjadi 1 dalam 15.000

4 1 dalam 2.000

5 1 dalam 400

6

Sedang : Kegagalan kadang-kadang terjadi

1 dalam 80

7 1 dalam 20

8

Tinggi : Kegagalan

berulang-ulang terjadi 1 dalam 8

9 1 dalam 3

10

Sangat Tinggi : Kegagalan hampir tidak

bisa dihindarkan ≥ 1 dalam 2

Lampiran

L - 3

Definisi FMEA Untuk Rating Detectability

Ranking Kemampuan Deteksi Kriteria Deteksi oleh Kontrol Kualitas

1 Hampir Pasti Hampir pasti bahwa kontrol akan

mendeteksi penyebab kegagalan potensial

2 Sangat Tinggi Kemungkinan sangat tinggi kontrol akan

mendeteksi penyebab kegagalan potensial

3 Tinggi Kemungkinan tinggi kontrol akan

mendeteksi penyebab kegagalan potensial

4 Agak tinggi Kemungkinan agak tinggi kontrol akan

mendeteksi penyebab kegagalan potensial

5 Sedang Kemungkinan sedang kontrol akan

mendeteksi penyebab kegagalan potensial

6 Rendah Kemungkinan rendah kontrol akan

mendeteksi penyebab kegagalan potensial

7 Sangat Rendah Kemungkinan sangat rendah kontrol akan

mendeteksi penyebab kegagalan potensial

8 Kecil Kemungkinan kecil kontrol akan

mendeteksi penyebab kegagalan potensial

9 Sangat Kecil Kemungkinan sangat kecil kontrol akan

mendeteksi penyebab kegagalan potensial

10 Sangat Tidak Pasti Kontrol tidak akan dapat mendeteksi

penyebab kegagalan potensial

Lampiran

L – 4

Lembar Check Sheet

Lembar Periksa Jenis Produk :

Tanggal : Pemeriksa :

No

Jumlah yang Diperiksa

(Turus)

Jenis Cacat Jumlah Cacat

(Turus)

Total Cacat

Lampiran

Rib Wangki krag Lapis Zipper Tangan kiri / kanan Badan Depan kiri/

kanan

Gambar posisi stripe tangan (pola stripe

tangan)

Saku kiri / kanan

Obras lapis

: jaket (Men’s Cardigan)

: Andy David A

O-49 psg Price tag,(tag pin) Price tag

O-50 (manual)Packing 20"

O-47

I-1 Buang Benang+QC(Gunting) 75"

Lapis Zipper Tangan kiri/kanan Saku kiri/kanan

Badan

O-45 Jahit psg logo“Badge” 30"

Lampiran

L – 6

Prosedur Pemeriksaan Lampu Ruangan

Lampiran

L – 7

Prosedur Pemeriksaan Mesin Jahit

Lampiran

KOMENTAR DOSEN PENGUJI

Nama Mahasiswa : Andy David A

NRP : 0123136

Judul Tugas Akhir : Usulan Pengendalian dan Perbaikan Kualitas Dengan

Menggunakan Metode DMAIC

(Studi Kasus di PT. Surya Mulia Adikriya)

Komentar – Komentar Dosen Penguji :

1. FTA bisa lebih baik.

2. Usulan bisa lebih konkrit.

3. Definisi kritis, mayor, minor cek lagi

4. cek logika di FTA-nya

5. Ok!

Lampiran

DATA PENULIS

Nama : Andy David Adhikusna

Alamat : Jl. Pencak Silat no 9

Arcamanik, Bandung

No. Telp : (022) 7214476

No. Handphone : 08122399019

Alamat email : [email protected]

Pendidikan : SDN Sabang, Bandung

SLTP Santa Maria, Bandung

SLTA Santa Maria 1, Bandung

Jurusan Teknik Industri Universitas Kristen Maranatha,

Bandung

Nilai Tugas Akhir : A

Tanggal USTA : Desember 2006

Bab 1 Pendahuluan 1-1

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Pada saat ini perkembangan di dunia industri semakin pesat, banyaknya

produk-produk sandang yang ditawarkan dari berbagai perusahaan membuat

setiap konsumen lebih selektif lagi dalam memilih kebutuhan sandang yang

mereka butuhkan. Kualitas merupakan salah satu faktor dasar yang patut

diperhitungkan dalam mempengaruhi pilihan konsumen untuk berbagai jenis

produk dan jasa. Sehingga setiap perusahaan harus mampu menghasilkan produk

yang berkualitas sesuai dengan permintaan pasar konsumen dan melakukan

perbaikan ke arah yang lebih baik terhadap proses produksinya baik dari segi

kuantitas maupun kualitas.

PT. Surya Mulia Adikriya ini merupakan salah satu perusahaan yang harus

mengikuti perkembangan kebutuhan konsumen. Perusahaan ini bergerak dibidang

garmen dengan menghasilkan berbagai produk seperti T-shirt, Poloshirt, Vest,

celana, Jumsuit, Joggingsuit, Babyset, Sweatshirt, jaket Cardigan, kaos olahraga

dan lain-lain. Produk yang sering dihasilkan adalah produk jaket selain banyaknya

permintaan konsumen, produk ini juga mempunyai nilai jual yang baik di

pasarannya dibanding produk lain. Penjualan yang dilakukan perusahaan ini

bertujuan ekspor sehingga diperlukan standar kualitas yang baik.

Namun, perusahaan pada saat ini mempunyai masalah terhadap kualitas

produknya yaitu banyaknya jumlah produk cacat yang terjadi. Masalah ini dapat

dilihat berdasarkan data 3 bulan terakhir, terdapat peningkatan produk cacat pada

jaket yakni pada bulan November persentase produk cacat jaket sebesar 8.53%,

pada bulan selanjutnya bulan Desember terjadi peningkatan jumlah produk cacat

jaket sebesar 0.22% menjadi 8.75% dan pada bulan Januari meningkat lagi

menjadi 8.89%. Peningkatan jumlah produk cacat ini membuat perusahaan

Bab 1 Pendahuluan 1-2

mengalami kerugian karena meningkatnya biaya produksi. Kerugian kehilangan

pelanggan juga bisa tejadi jika produk cacat tersebut lolos ke tangan konsumen

yang mengakibatkan kepuasan konsumen menurun.

Pengendalian kualitas merupakan salah satu cara yang digunakan oleh

setiap industri untuk mengetahui, mengukur, menganalisa, memperbaiki,

mengembangkan dan mengontrol semua kegiatan yang berhubungan dengan

proses produksi. Kegiatan tersebut dimulai dari penerimaan dan penanganan

bahan baku, desain produk, proses produksi, sampai ke produk jadi. Untuk

mengatasi permasalahan pada perusahaan terebut maka penulis melakukan

penelitian dengan judul “USULAN PENGENDALIAN DAN PERBAIKAN

KUALITAS DENGAN MENGGUNAKAN METODE DMAIC (STUDI

KASUS DI PT.SURYA MULIA ADIKRIYA)”, agar perusahaan dapat

mengetahui permasalahan yang terjadi dan dapat menanggulanginya untuk

meningkatkan kualitas produk yang dihasilkan. Sehingga perusahaan dapat tetap

dipercayai oleh konsumen untuk memproduksi pesanannya.

1.2 Identifikasi Masalah

Masalah yang timbul pada proses produksi pada perusahaan ini dapat

berakibat fatal pada kemajuan perusahaan jika tidak ditanggulangi. Banyaknya

produk cacat yang dihasilkan membuat perusahaan mengalami kerugian. Pada

saat menjalankan usahanya perusahaan telah melakukan pengendalian kualitas

akan tetapi hal tersebut kurang memenuhi dalam peningkatan kulitas yang

diperlukan. Perusahaan melakukan pemeriksaan 100% terhadap produk yang

dihasilkan. Pada pemeriksaan ini perusahaan hanya memisahkan produk yang

cacat dengan produk yang bagus tetapi perusahaan tidak melakukan tindakan

untuk mencari penyebabnya sehingga mengakibatkan persentase produk cacat

meningkat. Sampai saat ini perusahaan hanya melakukan pengerjaan kembali

(rework) pada produk yang masih bisa diperbaiki ataupun menambah kuantitas produksi untuk menutupi jumlah cacat yang dihasilkan. Adapun data jumlah

produk cacat jaket yang terjadi pada 3 bulan lalu dapat dilihat pada Tabel 1.1,

Bab 1 Pendahuluan 1-3

Tabel 1.1

Data Produk Cacat Jaket 3 Bulan Lalu

Bulan Jumlah

Produk Cacat

Jumlah Produk

Persentase Produk Cacat

(%)

November 2005 29 340 8,53

Desember 2005 35 400 8,75

Januari 2006 32 360 8,89

Sumber: Data Perusahaan,2006

Pada dasarnya kesalahan yang terjadi akibat adanya kelalaian dalam

kegiatan produksi. Permasalahan yang terjadi diperusahaan diakibatkan dari faktor

manusia, faktor mesin, faktor material, dan faktor lingkungan sehingga terdapat

produk cacat yang dapat menghambat kelanjutan dari proses penjualan ke

konsumen. Adapun jenis-jenis cacat yang terjadi pada saat ini adalah noda oli,

cacat bordir, jahitan tidak rapi, obras tidak rapi, kain bolong, zipper rusak dan

benang putus.

Perusahaan memerlukan metode perbaikan kualitas untuk menjaga

keberadaanya di dunia industri. Metode yang dimaksud adalah metode DMAIC

(Define, Measure, Analyze, Improve and Control) yang merupakan proses peningkatan terus-menerus secara sistematik berdasarkan ilmu pengetahuan dan

fakta serta menghilangkan langkah-langkah yang tidak produktif, berfokus pada

pengukuran baru dan penerapan teknologi untuk peningkatan kualitas. Dengan

metode ini diharapkan perusahaan dapat mengatasi permasalahan kualitas yang

dihadapi perusahaan.

1.3 Pembatasan Masalah

Dalam penelitian ini agar tidak terjadi penyimpangan dari tujuan penelitian

maka penulis membuat beberapa pembatasan yaitu:

1. Penelitian dilakukan pada tahap Define, Measure, Analyze, Improve

dan Control, tetapi pada tahap Improve dan Control tidak melakukan implementasi hanya berupa usulan saja.

Bab 1 Pendahuluan 1-4

2. Penelitian hanya dilakukan pada bagian proses produksi dengan

produk yang diteliti hanya pada produk jaket.

3. Tidak membahas masalah biaya-biaya.

1.4 Perumusan Masalah

Berdasarkan identifikasi masalah maka perumusan masalah yang

dilakukan penulis adalah sebagai berikut:

1. Prioritas jenis cacat apa yang mempengaruhi kualitas jaket ?

2. Bagaimana tingkat kualitas yang telah dilakukan perusahaan ?

3. Apa saja yang menjadi faktor-faktor penyebab terjadinya cacat yang

berpengaruh pada kualitas jaket ?

4. Bagaimana usulan yang sebaiknya diberikan kepada perusahaan untuk

meningkatkan kualitas produk ?

1.5 Tujuan dan Manfaat Penelitian

Maksud dan tujuan dilakukannya penelitian dan penyusun laporan tugas

akhir ini adalah :

1. Mengetahui jenis cacat terbanyak yang terjadi sehingga dapat

dilakukan prioritas penanggulangannya.

2. Mengetahui tingkat kualitas yang telah dilakukan perusahaan selama

ini.

3. Mengetahui menjadi faktor-faktor penyebab terjadinya cacat yang

berpengaruh pada kualitas jaket.

4. Memberikan usulan-usulan untuk mengurangi jumlah cacat dalam

rangka peningkatan kualitas.

Manfaat-manfaat yang dapat diperoleh dari penelitian ini adalah sebagai

berikut :

1. Perusahaan dapat memperbaiki kualitas produk yang dihasilkan

dengan berkurangnya jumlah produk cacat.

Bab 1 Pendahuluan 1-5

2. Perusahaan dapat melakukan sistem pengendalian kualitas yang lebih

baik dari sebelumnya melalui penelitian ini.

3. Penulis dapat menambah pengetahuannya mengenai keadaan di pabrik

sebenarnya dan permasalahan yang terjadi.

4. Penulis dapat mengetahui cara-cara pengendalian kualitas dan

perbaikan kualitas.

1.6 Sistematika Penulisan

Sistematika penulisan tugas akhir ini adalah sebagai berikut:

Bab 1 Pendahuluan

Bab ini berisi latar belakang masalah, identifikasi masalah,

pembatasan masalah dan asumsi, perumusan masalah, tujuan dan manfaat

penelitian, dan sistematika penulisan yang dilakukan.

Bab 2 Tinjauan Pustaka

Bab ini berisi tenatng teori-teori, prinsip-prinsip, aturan-aturan,

rumus-rumus yang berhubungan dengan topik yang dihadapi.

Bab 3 Metodologi Penelitian

Bab ini berisi flowchart yang menjelaskan langkah-langkah

penelitian yang dilakukan secara sistematis dari awal sampai akhir

penelitian.

Bab 4 Pengumpulan Data

Bab ini berisi tentang data umum perusahaan yang mencakup

sejarah singkat perusahaan, jam kerja, struktur organisasi serta job

description setiap jabatan. Deskripsi produk yang dibuat, jumlah cacat, dan jenis-jenis cacat yang diperlukan dalam melakukan penelitian ini.

Bab 1 Pendahuluan 1-6

Bab 5 Pengolahan Data dan Analisis

Bab ini berisi pengolahan data-data yang sudah diperoleh dari

pengumpulan data untuk mengatasi masalah yang terjadi di perusahaan

dan analisa hasil pengolahan data berdasarkan perumusan masalah dan

usulan perbaikan kualitas.

Bab 6 Kesimpulan dan Saran

Bab ini berisi kesimpulan dari hasil pengolahan dan analisa yang

telah dilakukan dan saran-saran yang diberikan penulis kepada perusahaan

untuk memperbaiki masalah yang ada.

Bab 6 Kesimpulan dan Saran 6-1

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Setelah melakukan penelitian pada perusahaan maka dapat diambil

beberapa kesimpulan sebagai berikut :

1. Berdasarkan perhitungan diagram pareto diperoleh urutan jumlah cacat

dari yang terbesar sampai yang terkecil untuk prioritas penanganan cacat

yaitu jenis cacat kain bolong dengan presentase cacat 33,99%, jenis

cacat jahitan tidak rapi dengan presentase cacat 19,24%, jenis cacat

obras tidak rapi dengan presentase cacat 19,04%, jenis cacat benang

putus dengan presentase cacat 10,55%, jenis cacat zipper rusak dengan

presentase cacat 10,20%, jenis cacat bordir dengan presentase cacat

3,91% dan jenis cacat noda oli dengan presentase cacat 3,08 %.

Sedangkan pengurutan jenis cacat berdasarkan nilai RPN pada FMEA

yang memerlukan penanganan lebih dahulu adalah cacat kain bolong

dengan nilai RPN 144, cacat jahitan tidak rapi dengan nilai RPN 140,

cacat obras tidak rapi dengan nilai RPN 140, dan cacat benang putus

dengan nilai RPN 120.

2. Pada perhitungan DPMO diberikan pembobotan karena jenis-jenis cacat

yang terjadi memiliki perbedaan karakteristik dan tingkat keseriusan.

Berdasarkan hasil perhitungan diperoleh nilai DPO sebesar 0.048792

(4.87%), nilai dan DPMO sebesar 48792. Hasil DPMO menunjukkan

bahwa dalam satu juta kesempatan terdapat 48792 kemungkinan produk

cacat yang terjadi. Nilai kapabilitas sigma yang diperoleh adalah

3.156681.

Bab 6 Kesimpulan dan Saran 6-2

3. Penyebab terjadinya cacat-cacat yang mempengaruhi pada kualitas jaket

yaitu, tidak ada prosedur pemeriksaan dan pergantian lampu ruangan

inspeksi yang dapat mempengaruhi tingkat pencahayaan tidak terjaga

dengan baik, kurangnya pengawasan terhadap setiap operator selama

pekerjaan berlangsung, kurangnya pelatihan kepada setiap operator baik

dalam melaksanakan pekerjaannya masing-masing sesuai tugasnya

maupun cara-cara pemasangan jarum ataupun penggunaan mesin,

terdapat operator yang baru bekerja sehingga keterampilan dan

pengalamannya masih kurang, tidak ada prosedur perawatan mesin yang

lebih periodik, tidak ada prosedur pemeriksaan dan pergantian lampu

pada mesin yang membantu pencahayaan kepada operator pada saat

bekerja, pemakaian jarum yang berkualitas jelek, penggunaan benang

yang berkualitas jelek, kesalahan pemebelian gigi mesin yang terlalu

tajam, dan aliran udara dalam ruangan yang kurang baik.

4. Usulan pengendalian kualitas yang dapat perusahaan lakukan untuk

peningkatan kualitas antara lain dengan menggunakan peta kendali

sebagai alat pengendalian proses. Usulan perbaikan kualitas yang dapat

dilakukan perusahaan untuk peningkatan kualitas antara lain,

a. Membuat prosedur pemeriksaan dan pergantian lampu ruangan

b. Penambahan alat inspeksi otomatis

c. Peningkatan pengawasan operator pada saat bekerja

d. Memberikan pelatihan kepada operator

e. Membuat prosedur dan pergantian lampu mesin

f. Membeli jarum yang berkualitas baik

g. Pemeriksaan jarum lebih teliti pada saat pembelian

h. Pemeriksaan gigi mesin pada saat pembelian

i. Membuat jadwal dan prosedur perawatan mesin jahit

j. Penambahan alat pembuangan benang otomatis

k. Penambahan alat pemeriksaan benang

l. Pemasangan kipas angin

Bab 6 Kesimpulan dan Saran 6-3

6.2 Saran

Saran-saran yang dapat penulis berikan kepada perusahaan dalam usaha

peningkatan kualitas setelah dilakukan penelitian antara lain,

1. Perusahaan agar melakukan penjadwalan perawatan mesin yang lebih

teratur agar mesin-mesin menjadi lebih awet dan terawat.

2. Perusahaan agar melakukan peningkatan pengawasan pada setiap bagian

agar proses produksi lebih terkendali.

3. Perusahaan perlu melakukan penelitian terhadap kapasitas produksi agar

dapat dibuat penjadwalan perencanaan kerja yang tepat.

4. Perusahaan perlu melakukan penelitian untuk perbaikan layout pabrik

agar proses produksi menjadi lebih baik.

5. Perusahaan perlu melakukan penelitian gerakan kerja operador agar

proses pekerjaan dapat lebih efisien dan efektif lagi.

DAFTAR PUSTAKA

1. Besterfield, E.H.; “Quality Control, Fourth Edition”, Prenctice Hall, Inc.,

United States of America, 1994.

2. Feigenbaum.; “Kendali Mutu Terpadu, Edisi Ketiga”, Penerbit Erlangga,

Jakarta, 1992.

3. Gaspersz, Vincent.; ”Pedoman Implementasi Program Six Sigma

Terintegrasi Dengan ISO 9001:2000, MBNQ, Dan HACCP”. PT Gramedia

Pustaka Utama, Jakarta, 2002.

4. Grant, Eugene L., Richard S. Leavenworth.; “Pengendalian Mutu Statistik”,

Penerbit Erlangga, Jakarta, 1994.

5. Ishikawa, Kaoru; “Teknik Penuntun Pengendalian Mutu”, terjemahan Ir.

Nawolo Widodo, PT. Mediyatama Sarana Perkasa, Jakarta, 1993.

6. Juran, J. M.; ”Merancang Mutu”, PT. Pustaka Binaman Pressindo, Jakarta,

1995.

7. Miranda, ST.; “Six Sigma Gambaran Umum, Penerapan Proses dan

Metode-Metode Yang Digunakan Untuk Perbaikan”, Harvarindo, Jakarta,

2002.

8. Muis, Rudijanto,; “Panduan Praktikan Modul V DMAIC”, Bandung, 2005.

9. Pande, Peter S., Robert P. Neuman dan Roland R. Cavanagh.; “The Six Sigma

Way”, Andi, Yogyakarta, 2002

10.Pyzdeck, Thomas.; “The Six Sigma Hand Book Panduan Lengkap untuk

Greenbelts, Blackbelts & Managers Pada Semua Tingkat”, Salemba Empat,

Jakarta, 2002.

11.Tjiptono, Fandy & Diana, Anastasia ; “Total Quality Management Edisi