terpenting adalah kualitas produk yang merupakan elemen penting, supaya produk tetap diminati konsumen karena memiliki kualitas yang baik. PT JAMAFAC adalah sebuah pabrik yang berlokasi di Padalarang, Bandung, perusahaan ini memproduksi korek api. Perusahaan menginginkan agar jumlah cacat dapat dikendalikan untuk meminimasi jumlah cacat, karena adanya produk cacat ini menyebabkan kerugian bagi perusahaan. Selain itu, perlu dilakukan penghematan waktu, biaya, dan tenaga kerja yang digunakan. Oleh karena itu, penulis melakukan penelitian untuk dapat membantu permasalahan yang dihadapi, yaitu dengan penerapan alat yang digunakan dalam metode Six Sigma DMAIC.

Penelitian ini dilakukan dengan tujuan, yaitu mengetahui jenis cacat yang menjadi prioritas penanganan perbaikan, menganalisis faktor-faktor yang menyebabkan terjadinya cacat produk, serta memberikan usulan perbaikan untuk cacat yang terjadi. Alat yang digunakan untuk penelitian adalah stratifikasi untuk mengelompokkan cacat berdasarkan karakteristik keseriusan cacat, diagram pareto untuk mengetahui jenis-jenis cacat yang merupakan prioritas penanganan, peta

kendali X , s, np dan c untuk mengetahui apakah proses masih dalam batas

kendali, peta demerit untuk mengetahui cacat dengan karakteristik cacat masih dalam batas kendali, DPMO dan nilai sigma proses untuk mengetahui tingkat kemampuan kinerja perusahaan, Fault Tree Analysis (FTA) untuk mengetahui akar-akar penyebab cacat, dan Failure Mode and Effect Analysis (FMEA) untuk mengidentifikasi, serta mencegah terjadinya cacat yang potensial.

Data yang dibutuhkan untuk penelitian ini diperoleh dari perusahaan. Data cacat yang dikumpulkan adalah data cacat pada bulan Januari 2006 dengan CTQ yang terdiri dari cacat batang patah, batang tidak rapih, batang kasar, pentul retak, bentuk pentul tidak rapih dan lapisan tidak rapih.

Berdasarkan diagram pareto, jenis cacat yang menjadi prioritas penanganan perbaikan sebesar kumulatif 97%. Dari perhitungan DPMO dan nilai sigma proses diperoleh pada Pemeriksaan I-1 dengan DPMO sebesar 33.333 dan nilai sigma sebesar 3.38, Pemeriksaan I-4 dengan DPMO sebesar 25.000 dan nilai sigma sebesar 3.45, Pemeriksaan I-5 dengan DPMO sebesar 26.389 dan nilai sigma sebesar 3.46. Pada penggunaan peta kendali X dan σ dilakukan revisi dan juga menghasilkan kapabilitas proses yang belum mampu memenuhi spesifikasi, sedangkan hasil peta kendali np dan c, cacat masih berada dalam batas normal, tetapi perlu dilakukan pengendalian kualitas. Usulan yang diberikan untuk perusahaan adalah usulan berdasarkan FTA, perbaikan dan pengendalian kualitas dalam penerapan metode DMAIC yang berkesinambungan beserta pembentukan tim kerja dan agenda kerja yang harus dilakukan oleh masing-masing tim kerja.

viii

DAFTAR ISI

LEMBAR PENGESAHAN ……….. ii

PERNYATAAN HASIL KARYA PRIBADI ………... iii

KATA PENGANTAR DAN UCAPAN TERIMA KASIH... iv

ABSTRAK ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... viv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xviii

BAB 1 PENDAHULUAN

1.7. Sistematika Penulisan ... 1 - 9

BAB 2 TINJAUAN PUSTAKA

2.1 Kualitas ... 2 – 1

2.1.1 Pengertian Kualitas ... 2 – 1

2.1.2 Pengendalian Kualitas ... 2 – 1

2.1.3 Tujuan dan Maksud Pengendalian Kualitas ... 2 – 1

2.1.4 Tahapan Pengendalian Kualitas ... 2 – 2

2.1.5 Faktor-faktor yang mempengaruhi Pengendalian Kualitas ... 2 – 3

2.1.6 Peralatan dalam Pengendalian Kualitas ... 2 – 4

2.1.7 Klarifikasi Karakteristik Kualitas dan Cacat ... 2 – 4

2.1.8 Aspek-aspek Kualitas ... 2 – 5

2.1.8.1 Kualitas terhadap Desain ... 2 – 5

2.1.8.2 Kualitas terhadap Kesesuaian ... 2 – 6

2.2.1 Pengertian Six Sigma ... 2 – 6

2.4.4.4 Penyebab timbulnya variasi dalam produksi ... 2 – 15

2.4.4.5 Jenis-jenis Peta Kendali ... 2 – 17

3.1.3 Mengidentifikasikan Masalah ………. 3 – 4

x

3.2. DEFINE ………... 3 – 5

3.2.1 Penetapan Perumusan Masalah ………3 – 5

3.2.2 Penetapan Tujuan Penelitian ………3 – 5

3.2.3 Data Umum Perusahaan ………3 – 5

3.2.4 Pengamatan Proses Produksi ………3 – 6

3.2.5 Identifikasi Jumlah Cacat yang terjadi ………..3 - 6

3.3. MEASURE ………. .3 – 6

3.3.1 Penentuan CTQ ………..3 – 6

3.3.2 Pembuatan Stratifikasi ……….3 – 8

3.3.3 Pembuatan Peta Kendali ……….3 – 9

3.3.5 Perhitungan DPMO dan Nilai Sigma Proses ………..3 – 11

3.3.6 Pembuatan Diagram Pareto ………3 – 11

3.4. ANALYZE ……….. 3 – 12

3.4.7 Pembuatan FTA dan Analisis FTA...3 – 14

3.4.8 Pembuatan FMEA dan Analisis FMEA ……… 3 – 14

3.5. IMPROVEMENT ……….3 – 14

3.5.1 Membuat Usulan berdasarkan FTA ………... 3 – 14

3.5.2 Membuat Usulan berdasarkan 5W-1H ………3 – 15

3.6. CONTROL ………..3 – 15

3.6.1 Membuat Rekomendasi untuk mengendalikan proses yang

berkesinambungan ………..3 – 15

4.1.4 Struktur Organisasi………..4 - 3

4.2. Uraian Tentang Produk………..4 – 12

4.2.1 Bahan Baku Pembuatan Korek Api ………... 4 – 12

4.2.2 Proses Produksi Korek Api ……… 4 - 14

4.3. Data Jenis Cacat dan Jumlah Cacat ... 4 - 21

4.4. Prosedur Pengendalian Kualitas Sekarang ... 4 - 33

BAB 5 PENGOLAHAN DATA DAN ANALISIS

xii

5.6 Perhitungan DPMO dan Nilai Sigma Proses ... 5 – 53

5.6.1 Perhitungan DPMO dan Nilai Sigma data Variabel ... 5 – 53

5.6.2 Perhitungan DPMO dan Nilai Sigma data Atribut ... 5 – 58

5.6.2.1 Perhitungan DPMO dan Nilai Sigma pada

Pemeriksaan I-1... 5 – 58

5.6.2.2 Perhitungan DPMO dan Nilai Sigma pada

Pemeriksaan I-4... 5 – 61

5.6.2.3 Perhitungan DPMO dan Nilai Sigma pada

Pemeriksaan I-5... 5 – 63

5.6.2.4 Perhitungan DPMO dan Nilai Sigma pada

5.7.2.9 Analisis Peta Kendali c Batang Kasar ... 5 – 73

5.7.2.10 Analisis Peta Kendali c Pentul Retak ... 5 – 73

5.7.2.11 Analisis Peta Kendali c Bentuk Pentul tidak rapih ... 5 – 74

5.7.2.12 Analisis Peta Kendali c Lapisan tidak rapih ... 5 – 74

5.7.3 Analisis Peta Demerit ... 5 – 74

5.7.3.1 Analisis Peta Demerit Pemeriksaan I-1 ... 5 – 75

5.7.3.2 Analisis Peta Demerit Pemeriksaan I-4 ... 5 – 75

5.7.3.3 Analisis Peta Demerit Pemeriksaan I-5 ... 5 – 76

5.7.4 Analisa DPMO dan Nilai Sigma ... 5 – 76

5.7.5 FTA ... 5 – 78

5.7.5.1 FTA Batang Patah ... 5 – 78

5.7.5.2 FTA Batang tidak rapih ... 5 – 80

5.7.5.3 FTA Batang Kasar ... 5 – 82

5.7.5.4 FTA Pentul Retak ... 5 – 84

5.7.5.5 FTA Bentuk Pentul tidak rapih ... 5 – 86

5.7.5.6 FTA Lapisan tidak rapih ... 5 – 88

5.7.6 FMEA ... 5 – 90

5.8 IMPROVE ... 5 – 112

5.8.1 Usulan berdasarkan FTA ... 5 – 112

5.8.1.1 Usulan Jenis Cacat Batang Patah ... 5 – 112

5.8.1.2 Usulan Jenis Cacat Batang tidak rapih ... 5 – 113

5.8.1.3 Usulan Jenis Cacat Batang Kasar ... 5 – 114

5.8.1.4 Usulan Jenis Cacat Pentul Retak ... 5 – 114

5.8.1.5 Usulan Jenis Cacat Bentuk Pentul tidak rapih ... 5 – 115

5.8.1.6 Usulan Jenis Cacat Lapisan tidak rapih ... 5 – 116

5.8.2 Usulan Pengendalian Kualitas ... 5 – 117

5.8.3 Usulan Perbaikan Kualitas ... 5 – 119

5.8.4 Rencana Tindakan berdasarkan 5W-1H ... 5 – 124

xiv

BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan ... 6 - 1

6.2 Saran ... 6 - 2

DAFTAR PUSTAKA

LAMPIRAN

KOMENTAR DOSEN PENGUJI

1.1 Data Jumlah Cacat pada Pemeriksaan I-1 1 – 3

1.2 Data Jumlah Cacat pada Pemeriksaan I-2 1 – 4

1.3 Data Jumlah Cacat pada Pemeriksaan I-3 1 – 4

1.4 Data Jumlah Cacat pada Pemeriksaan I-4 1 – 5

1.5 Data Jumlah Cacat pada Pemeriksaan I -5 1 – 6

1.6 Data Produk Cacat Pemeriksaan I-5 1 – 7

2.1 Tabel Konversi Sigma Sederhana 2 - 10

4.1 Data Waktu Kerja Perusahaan 4 - 2

4.2 Data Jenis dan Jumlah Cacat Pemeriksaan I-1 4 –24

4.3 Data Jenis dan Jumlah Cacat Pemeriksaan I-4 4 – 26

4.4 Data Jenis dan Jumlah Cacat Pemeriksaan I-5 4 – 29

4.5 Data Produk Cacat 4 – 31

5.1 Stratifikasi Cacat 5 – 1

5.2 Tabel Diagram Pareto Pemeriksaan I-1 5 – 4

5.3 Tabel Diagram Pareto Pemeriksaan I-4 5 – 5

5.4 Tabel Diagram Pareto Pemeriksaan I-5 5 - 6

5.5 Tabel Pembuatan Peta Kendali X dan σ 5 – 8

5.6 Pembuatan Revisi Peta X 5 – 13

5.7 Pembuatan Revisi Peta σ 5 – 16

5.8 Pembuatan Peta np 5 – 21

5.9 Tabel Peta Kendali c Batang Patah 5 – 23

5.10 Tabel Peta Kendali c Batang Tidak Rapih 5 - 26

5.11 Tabel Peta Kendali c Batang Kasar 5 – 28

5.12 Tabel Peta Kendali c Pentul Retak 5 – 30

5.13 Tabel Peta Kendali c Bentuk Pentul Tidak Rapih 5 – 32

5.14 Tabel Peta Kendali c Lapisan Tidak Rapih 5 - 34

xv

5.15 Data Total Jenis Karakteristik Cacat Pemeriksaan I-1 5 – 37

5.16 Rata-Rata Nilai Do Pemeriksaan I-1 5 – 38

5.17 Tabel Pembuatan Peta Demerit Pemeriksaan I-1 5 – 39

5.18 Data Total Jenis Karakteristik Cacat Pemeriksaan I-4 5 – 42

5.19 Rata-Rata Nilai Do Pemeriksaan I-4 5 – 44

5.20 Tabel Pembuatan Peta Demerit Pemeriksaan I-4 5 – 45

5.21 Data Total Jenis Karakteristik Cacat Pemeriksaan I-5 5 – 48

5.22 Rata-Rata Nilai Do Pemeriksaan I-5 5 – 49

5.23 Tabel Pembuatan Peta Demerit Pemeriksaan I-5 5 – 50

5.24 Perhitungan DPMO dan Nilai sigma data Variabel 5 – 53

5.25 Perhitungan DPMO dan Nilai sigma data Pemeriksaan I-1 5 – 58

5.26 Perhitungan DPMO dan Nilai sigma data Pemeriksaan I-4 5 – 61

5.27 Perhitungan DPMO dan Nilai sigma data Pemeriksaan I-5 5 – 63

5.28 Perhitungan DPMO dan Nilai sigma Produk Cacat 5 – 65

5.29 Tabel Analisa DPMO dan Nilai Sigma 5 – 76

5.30 Tabel FMEA 5 – 91

Gambar Judul Halaman

2.1 Penyebab Variasi Produk 2 – 17

2.2 Simbol FTA 2 – 25

2.3 FMEA Proses 2 – 28

2.4 Tabel FMEA 2 - 29

3.1 Sistematika Penelitian 3 - 1

4.1 Struktur Organisasi PT JAMAFAC, Padalarang 4 - 4

4.2 Peta Proses Operasi Pembuatan Korek Api 4 – 19

4.3 Ukuran Batang yang Salah 4 – 21

4.4 Batang Patah 4 – 22

4.5 Pentul Retak 4 – 23

4.6 Bentuk Pentul yang salah 4 – 23

4.7 Lapisan Sisi yang cacat 4 – 24

5.1 Diagram Pareto Pemeriksaan I-1 5 – 5

5.2 Diagram Pareto Pemeriksaan I-4 5 – 6

5.3 Grafik Peta X 5 – 11

5.4 Peta Kendali σ 5 – 12

5.5 Grafik Peta Kendali Revisi X 5 – 16

5.6 Grafik Revisi Peta σ 5 - 19

5.7 Peta Kendali np 5 – 23

5.8 Grafik Peta Kendali c Batang Patah 5 – 25

5.9 Grafik Peta Kendali c Batang Tidak Rapih 5 – 27

5.10 Grafik Peta Kendali c Batang Kasar 5 – 30

5.11 Grafik Peta Kendali c Pentul Retak 5 – 32

5.12 Grafik Peta Kendali c Bentuk Pentul Tidak Rapih 5 – 34

xvii

5.13 Grafik Peta Kendali c Lapisan Tidak Rapih 5 – 36

5.14 Diagram Peta Demerit Pemeriksaan I-1 5 – 42

5.15 Diagram Peta Demerit Pemeriksaan I-4 5 – 48

5.16 Diagram Peta Demerit Pemeriksaan I-5 5 – 52

5.17 FTA Batang Patah 5 – 78

5.18 FTA Batang tidak rapih 5 – 80

5.19 FTA Batang Kasar 5 – 82

5.20 FTA Pentul Retak 5 – 84

5.21 FTA Bentuk Pentul tidak rapih 5 – 86

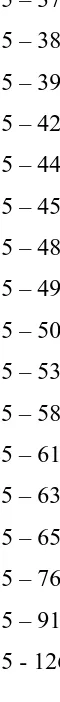

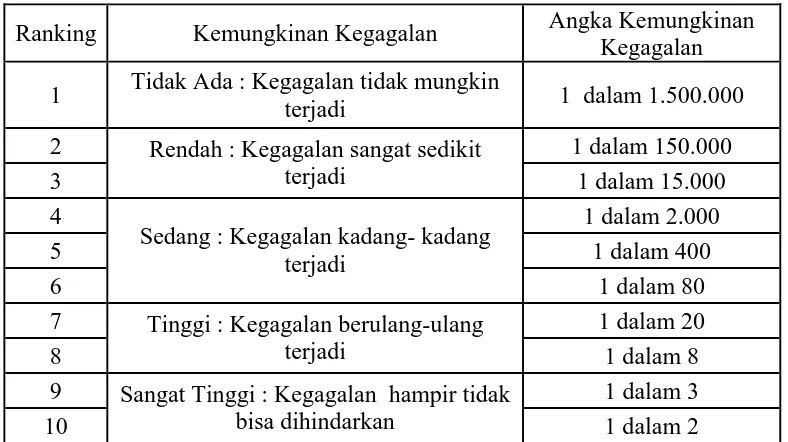

Lampiran 1 Tabel FMEA dan Tabel B L1.1

L1.1 Definisi FMEA Dampak Kegagalan (Severity) L1.2

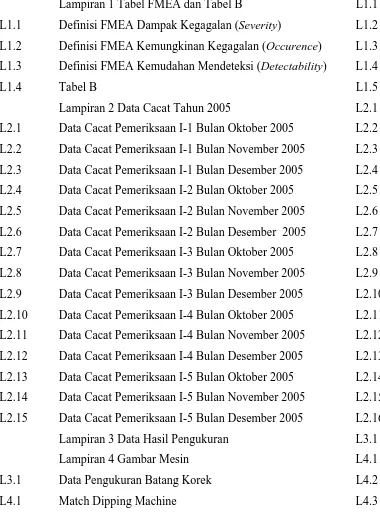

L1.2 Definisi FMEA Kemungkinan Kegagalan (Occurence) L1.3

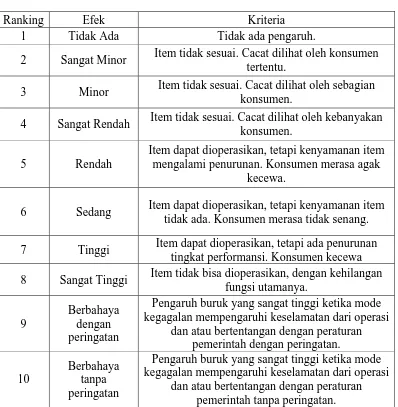

L1.3 Definisi FMEA Kemudahan Mendeteksi (Detectability) L1.4

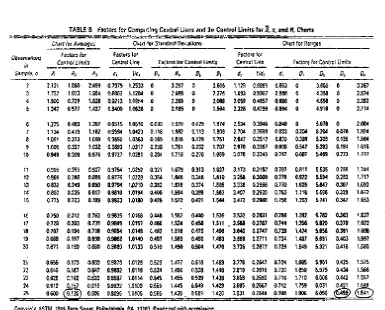

L1.4 Tabel B L1.5

Lampiran 2 Data Cacat Tahun 2005 L2.1

L2.1 Data Cacat Pemeriksaan I-1 Bulan Oktober 2005 L2.2

L2.2 Data Cacat Pemeriksaan I-1 Bulan November 2005 L2.3

L2.3 Data Cacat Pemeriksaan I-1 Bulan Desember 2005 L2.4

L2.4 Data Cacat Pemeriksaan I-2 Bulan Oktober 2005 L2.5

L2.5 Data Cacat Pemeriksaan I-2 Bulan November 2005 L2.6

L2.6 Data Cacat Pemeriksaan I-2 Bulan Desember 2005 L2.7

L2.7 Data Cacat Pemeriksaan I-3 Bulan Oktober 2005 L2.8

L2.8 Data Cacat Pemeriksaan I-3 Bulan November 2005 L2.9

L2.9 Data Cacat Pemeriksaan I-3 Bulan Desember 2005 L2.10

L2.10 Data Cacat Pemeriksaan I-4 Bulan Oktober 2005 L2.11

L2.11 Data Cacat Pemeriksaan I-4 Bulan November 2005 L2.12

L2.12 Data Cacat Pemeriksaan I-4 Bulan Desember 2005 L2.13

L2.13 Data Cacat Pemeriksaan I-5 Bulan Oktober 2005 L2.14

L2.14 Data Cacat Pemeriksaan I-5 Bulan November 2005 L2.15

L2.15 Data Cacat Pemeriksaan I-5 Bulan Desember 2005 L2.16

Lampiran 3 Data Hasil Pengukuran L3.1

Lampiran 4 Gambar Mesin L4.1

L3.1 Data Pengukuran Batang Korek L4.2

L4.1 Match Dipping Machine L4.3

xix

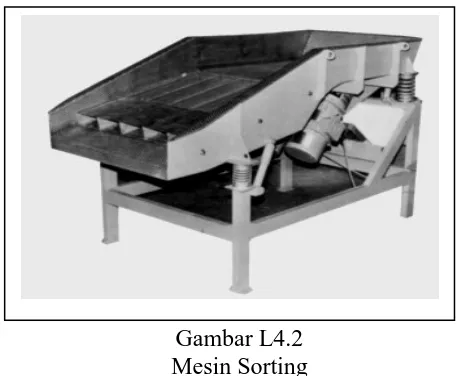

L4.2 Mesin Sorting L4.4

Lampiran 1 L1 - 2

Tabel L1.1

Definisi FMEA Dampak Kegagalan (Severity)

Ranking Efek Kriteria

1 Tidak Ada Tidak ada pengaruh.

2 Sangat Minor Item tidak sesuai. Cacat dilihat oleh konsumen

tertentu.

3 Minor Item tidak sesuai. Cacat dilihat oleh sebagian

konsumen.

4 Sangat Rendah Item tidak sesuai. Cacat dilihat oleh kebanyakan

konsumen.

5 Rendah

Item dapat dioperasikan, tetapi kenyamanan item mengalami penurunan. Konsumen merasa agak

kecewa.

6 Sedang Item dapat dioperasikan, tetapi kenyamanan item

tidak ada. Konsumen merasa tidak senang.

7 Tinggi Item dapat dioperasikan, tetapi ada penurunan

tingkat performansi. Konsumen kecewa

8 Sangat Tinggi Item tidak bisa dioperasikan, dengan kehilangan

fungsi utamanya.

9

Berbahaya dengan peringatan

Pengaruh buruk yang sangat tinggi ketika mode kegagalan mempengaruhi keselamatan dari operasi

dan atau bertentangan dengan peraturan pemerintah dengan peringatan.

10

Berbahaya tanpa peringatan

Pengaruh buruk yang sangat tinggi ketika mode kegagalan mempengaruhi keselamatan dari operasi

Tabel L1.2

Definisi FMEA Kemungkinan Kegagalan (Occurrence)

Ranking Kemungkinan Kegagalan Angka Kemungkinan

Kegagalan

1 Tidak Ada : Kegagalan tidak mungkin

terjadi 1 dalam 1.500.000

2 1 dalam 150.000

3

Rendah : Kegagalan sangat sedikit

terjadi 1 dalam 15.000

4 1 dalam 2.000

5 1 dalam 400

6

Sedang : Kegagalan kadang- kadang terjadi

1 dalam 80

7 1 dalam 20

8

Tinggi : Kegagalan berulang-ulang

terjadi 1 dalam 8

9 1 dalam 3

10

Sangat Tinggi : Kegagalan hampir tidak

Lampiran 1 L1 - 3

Tabel L1.3

Definisi FMEA Untuk Rating Detectability

Ranking Kemampuan Deteksi Kriteria Deteksi oleh Kontrol Kualitas

1 Hampir Pasti Hampir pasti bahwa kontrol akan mendeteksi

penyebab potensial kegagalan

2 Sangat Tinggi Kemungkinan sangat tinggi kontrol akan

mendeteksi penyebab potensial kegagalan.

3 Tinggi Kemungkinan tinggi kontrol akan mendeteksi

penyebab potensial kegagalan.

4 Agak tinggi Kemungkinan agak tinggi kontrol akan

mendeteksi penyebab potensial kegagalan.

5 Sedang Kemungkinan sedang kontrol akan

mendeteksi penyebab potensial kegagalan.

6 Rendah Kemungkinan rendah kontrol akan

mendeteksi penyebab potensial kegagalan.

7 Sangat Rendah Kemungkinan sangat rendah kontrol akan

mendeteksi penyebab potensial kegagalan.

8 Kecil Kemungkinan kecil kontrol akan mendeteksi

penyebab potensial kegagalan.

9 Sangat Kecil Kemungkinan sangat kecil kontrol akan

mendeteksi penyebab potensial kegagalan

10 Sangat Tidak Pasti Kontrol tidak akan dapat mendeteksi

penyebab potensial kegagalan.

Tabel L1.4 Tabel B

Lampiran 2 L2 - 1

Lampiran 2.1

Data Cacat Pemeriksaan I-1 Bulan Oktober 2005

Cacat

Lampiran 2 L2 - 3

Lampiran 2.2

Data Cacat Pemeriksaan I-1 Bulan November 2005

Cacat Yg Diperiksa

Lampiran 2.3

Data Cacat Pemeriksaan I-1 Bulan Desember 2005

Cacat Yg Diperiksa

Lampiran 2 L2 - 5

Lampiran 2.4

Data Pemeriksaan I-2 Bulan Oktober 2005

Lampiran 2.5

Data Pemeriksaan I-2 Bulan November 2005

Lampiran 2 L2 - 7

Lampiran 2.6

Data Pemeriksaan I-2 Bulan Desember 2005

Lampiran 2.7

Data Pemeriksaan I-3 Bulan Oktober 2005

Tanggal Cacat Yg Diperiksa

Lampiran 2 L2 - 9

Lampiran 2.8

Data Pemeriksaan I-3 Bulan November 2005

Cacat

Lampiran 2.9

Data Pemeriksaan I-3 Bulan Desember 2005

Cacat

Lampiran 2 L2 - 11

Lampiran 2.10

Data Pemeriksaan I-4 Bulan Oktober 2005

Cacat Yg Diperiksa

Lampiran 2.11

Data Pemeriksaan I-4 Bulan November 2005

Cacat Yg Diperiksa

Lampiran 2 L2 - 13

Lampiran 2.12

Data Pemeriksaan I-4 Bulan Desember 2005

Cacat Yg Diperiksa

Lampiran 2.13

Data Pemeriksaan I-5 Bulan Oktober 2005

Cacat

Lampiran 2 L2 - 15

Lampiran 2.14

Data Pemeriksaan I-5 Bulan November 2005

Cacat Yg Diperiksa

Lampiran 2.15

Data Pemeriksaan I-5 Bulan Desember 2005

Cacat Yg Diperiksa

Lampiran 3 L3 - 1

LAMPIRAN 3

Lampiran 4 L4 - 2

Gambar L4.1

Match Dipping Machine

Keterangan:

Mesin ini digunakan untuk memberikan pentul pada splint (batang) yang dapat

dijalankan secara otomatis. Yang selanjutnya dapat digabungkan dengan filling

machine (pengisian batang korek) secara semi automatic.

Gambar L4.2 Mesin Sorting

Keterangan:

Mesin Sorting yaitu mesin yang digunakan untuk menyeleksi batang korek yang

tidak memenuhi syarat karena patah, penyeleksian dilakukan langsung dari hasil

Gambar L4.4 Mesin otomatis filling

Keterangan:

Mesin otomatis ini dapat mengisikan batang-batang korek api ke dalam box secara

Bab 1 Pendahuluan

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Kualitas produk yang baik dapat menjadi salah satu daya tarik bagi

konsumen untuk membeli suatu produk tersebut. Karena itu, kualitas produk harus

selalu dijaga oleh perusahaan agar produknya bisa tetap diminati konsumen,

dimana kualitas adalah salah satu yang menjadi kunci utama sukses suatu

perusahaan untuk mempromosikan produknya ke pasaran. Selain itu pula, kualitas

menjadi daya saing yang cukup ketat antar tiap perusahaan. Hal ini terlihat dari

masyarakat yang semakin selektif ketika membeli produk.

Salah satu pencapaian kualitas adalah Six Sigma. Dimana Six Sigma

merupakan suatu usaha yang dilakukan perusahaan untuk meningkatkan

kepuasaan pelanggan, profitabilitas dan daya saing yang besar. (Pande, Peter S.

The Sigma Way). Six Sigma merupakan sistem yang fleksibel untuk mencapai dan

mempertahankan profit perusahaan, dimana dengan menggunakan Six Sigma

diharapkan dapat menghasilkan produk yang berkualitas tinggi dengan

mengurangi hal-hal yang menyebabkan defect, rework dan scrap.

PT JAMAFAC adalah perusahaan yang bergerak di bidang pembuatan

korek api yang memasarkan produknya ke seluruh wilayah di Indonesia. PT

JAMAFAC berlokasi di Padalarang, Bandung. Dimana jumlah produksi korek api

dalam sehari mencapai 5.000 bal/hari (1bal = 600 kotak korek api). Pengendalian

yang dilakukan perusahaan pada bagian proses produksi yaitu dengan

pengendalian cacat sebesar 97%.

Untuk meningkatkan kualitas, pihak perusahaan menginginkan adanya

pengendalian jumlah cacat untuk dapat mengurangi tingkat cacat produksi

menjadi 1%. Tetapi, karena belum ada tindakan lebih lanjut agar cacat-cacat

tersebut dapat dicegah dan dikurangi pada saat ini, dimana perusahaan belum

menerapkan suatu prosedur yang sistematis untuk mengendalikan kualitas produk,

maka cacat yang terjadi masih sulit diketahui dengan pasti penyebabnya.

menimbulkan banyak kerugian karena banyaknya bahan yang terbuang, seperti

kayu dan karton, sedangkan harga-harga tersebut terus meningkat, belum lagi

adanya persaingan yang semakin ketat menyebabkan perusahaan harus bertindak

cepat untuk mengatasi masalah jumlah cacat produksi, seperti upaya untuk

perbaikan dan pengendalian kualitas dengan meminimasi cacat, sehingga dapat

meningkatkan profit. Oleh karena itu, penulis mencoba untuk membantu masalah

perusahaan dalam upaya perbaikan kualitas untuk meminimasi cacat dengan

menerapkan alat yang digunakan untuk metode Six Sigma DMAIC.

1.2 Identifikasi Masalah

Fokus utama permasalahan di perusahaan adalah jumlah cacat yang

harus dapat dikendalikan, dengan tingginya jumlah cacat yang diperoleh.

Pengendalian yang dilakukan perusahaan pada bagian proses produksi adalah

pengendalian cacat dengan pemeriksaan tidak 100%.

Masalah yang terjadi dalam perusahaan adalah produk korek api

mempunyai persentase cacat yang besar sekitar 4% pada bulan Oktober –

Desember 2005, dari total produksi 125.000 bal/bulan (1 bal berisi 6 pak besar; 1

pak besar = 10 pak kecil; 1 pak berisi 10 kotak; 1 kotak berisi 50 pcs korek api)

yang dihasilkan. Penelitian ini difokuskan untuk mencari faktor-faktor penyebab

cacat, supaya produk cacat dapat dikendalikan, sehingga akhirnya dapat

diminimasi.

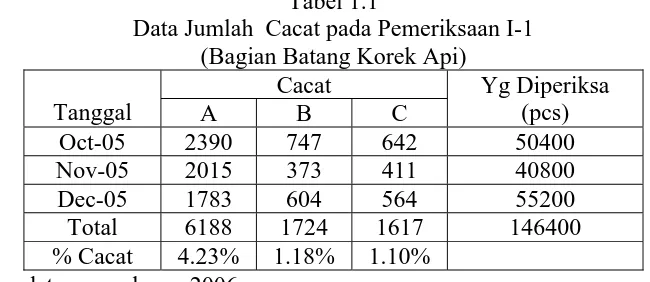

Di bawah ini (tabel 1.1) merupakan data mengenai cacat apa saja yang

terjadi di Pemeriksaan I-1 yang datanya diambil dari bulan Oktober – Desember

2005. Dimana cacat yang terjadi adalah batang patah, batang tidak rapih, dan

batang kasar. Jenis cacat yang banyak terjadi adalah batang patah, sebesar 4.23%.

Yang dimaksudkan batang patah adalah batang yang tidak memenuhi standar

batang yang baik karena batang terdapat patahan yang miring. Sedangkan yang

dimaksud dengan batang tidak rapih adalah serat-serat batang seperti serabut yang

terkadang kayunya belah bercabang. Bila batang kasar adalah bilamana batang

terlihat kasar, karena olesan parafin kurang. Cacat pada batang ini, baik batang

Bab 1 Pendahuluan 1-3

patah, batang tidak rapih dan batang kasar yang mengalami cacat, ketiganya tidak

dapat dirework, sehingga bila terjadi cacat lebih dari 4% pada waktu diperiksa

oleh bagian QC yang dilakukan setiap jam, maka korek api pada jam tersebut

akan dipisahkan untuk scrap, sehingga tidak menunggu sampai 1 shift untuk

mengoreksi produk yang cacat, tetapi dilakukan pemeriksaan pada setiap jam.

Bila terjadi banyak korek yang cacat, maka penjagaan kualitas akan lebih

diperketat. Cara pemeriksaan pada I-1 adalah pemeriksaan yang dilakukan

pengambilan sampel 100pcs/jam, dimana pemeriksaan dilakukan per piece dengan

pemeriksaan terhadap 3 jenis cacat. Bila dalam 1 piece terdapat 2 jenis cacat, yaitu

batang patah dan batang kasar, maka akan dihitung terjadi cacat batang patah 1

dan batang kasar 1. Jumlah total staff QC yang memeriksa di bagian Batang

Korek ada 2 orang, yang dibagi per shift.

Tabel 1.1

Data Jumlah Cacat pada Pemeriksaan I-1 (Bagian Batang Korek Api)

Di bawah ini (tabel 1.2) merupakan data mengenai cacat apa saja yang

terjadi di Pemeriksaan I-2 yang datanya diambil dari bulan Oktober – Desember

2005. Dalam penelitian ini, inner box sudah dianggap baik, dan pembuatannya di

tempat lain. Cacat pada inner box tidak dimasukkan dalam penelitian ini, jadi data

tabel di bawah ini hanya sebagai informasi untuk mengetahui seberapa besar

jumlah cacat pada inner box.

Keterangan: D = Inner Penyok; E = Lem Inner tidak rata

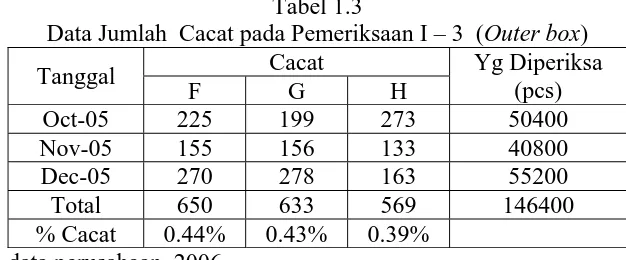

Di bawah ini (tabel 1.3) merupakan data mengenai cacat apa saja yang

terjadi di Pemeriksaan I-3 yang datanya diambil dari bulan Oktober – Desember

2005. Dalam penelitian ini, outer box sudah dianggap baik, dan pembuatannya di

tempat lain. Cacat pada outer box juga tidak dimasukkan dalam penelitian ini, jadi

data tabel di bawah ini hanya sebagai informasi untuk mengetahui seberapa besar

jumlah cacat pada outer box.

Tabel 1.3

Data Jumlah Cacat pada Pemeriksaan I – 3 (Outer box) Cacat

F = Outer Penyok; G = Lem Outer tidak rata; H = Gambar Print Outer tidak rata

Di bawah ini (tabel 1.4) merupakan data mengenai cacat apa saja yang

terjadi di Pemeriksaan I-4 yang datanya diambil dari bulan Oktober – Desember

Bab 1 Pendahuluan 1-5

2005, dimana cacat yang terjadi adalah pentul retak dan bentuk pentul tidak rapih.

Jenis cacat yang banyak terjadi adalah pentul rapuh sebesar 2.54%.

Yang dimaksud dengan pentul retak adalah pentul tidak terbentuk

sempurna karena terdapat cacat seperti keretakan pentul dan pentul belah.

Sedangkan yang dimaksudkan dengan bentuk pentul tidak rapih adalah cacat

dimana bentuk pentul tidak lonjong bulat, tetapi bentuknya agak tidak beraturan.

Cacat pada pentul ini, baik pentul belah maupun bentuk pentul yang tidak

beraturan, keduanya tidak dapat dirework sehingga bila terjadi cacat lebih dari 4%

pada waktu diperiksa oleh bagian QC yang dilakukan setiap jam, maka korek api

pada jam tersebut akan dipisahkan dan dimasukkan menjadi barang sisa, sehingga

tidak menunggu dulu sampai 1 shift untuk mengkoreksi produk yang cacat, tetapi

dilakukan setiap jam. Bila terjadi banyak korek yang cacat maka penjagaan

kualitas akan lebih diperketat. Cara pemeriksaan pada I-4 adalah pemeriksaan

yang dilakukan pengambilan sampel 100pcs/jam, dimana pemeriksaan dilakukan

per piece dengan pemeriksaan terhadap 2 jenis cacat. Bila dalam 1 piece terdapat

2 jenis cacat, yaitu pentul retak dan bentuk pentul tidak rapih, maka akan dihitung

terjadi cacat pentul retak 1 dan bentuk pentul tidak rapih 1. Jumlah total staff QC

yang memeriksa di bagian Pembuatan Pentul ada 2 orang per shift.

Tabel 1.4

Data Jumlah Cacat pada Pemeriksaan I – 4 (Pembuatan Pentul & Pengemasan)

I = Pentul Retak; J = Bentuk Pentul tidak rapih

terjadi di Pemeriksaan I-5 yang datanya diambil dari bulan Oktober – Desember

2005, dimana cacat yang terjadi adalah lapisan tidak rapih, atau biasa disebut

bagian side coating.

Yang dimaksud lapisan tidak rapih adalah cacat di bagian sisi-sisi kotak,

dimana pada bagian sisi (fospor) terdapat bercak-bercak putih, cacat pada bagian

side coating ini,yang disebabkan oleh pemberian obat fospor yang kurang

sempurna. Bila cacat lebih dari 4% pada waktu diperiksa oleh bagian QC yang

dilakukan setiap jam, maka dapat dirework atau dilakukan pengerjaan ulang, yang

dilakukan dengan mengumpulkan dahulu berapa kotak yang akan dirework, lalu

dikumpulkan per shift untuk memudahkan dan menghemat waktu pengerjaan.

Jumlah total staff QC yang memeriksa di bagian Batang Korek ada 2 orang per

shift.

Di bawah ini (tabel 1.5) merupakan data mengenai produk cacat yang

terjadi di Pemeriksaan I-5 yang datanya diambil dari bulan Oktober – Desember

2005, dimana dapat diketahui jumlah produk cacat yang terjadi sehingga dapat

dikendalikan agar kualitas produk terhadap cacat dapat ditingkatkan. Cara

pemeriksaan produk cacat adalah dengan pemeriksaan 1200pcs/jam kotak korek

api oleh 6 orang QC. Produk dikatakan cacat bila jumlah batang korek dalam 1

Bab 1 Pendahuluan 1-7

kotak (50pcs) terdapat cacat kritis lebih dari 6% (3 pcs) dari jumlah total batang

korek atau terdapat cacat mayor lebih dari 10% (5 pcs) dan cacat minor lebih dari

50% (25 pcs).

Tabel 1.6

Data Produk Cacat Pemeriksaan I – 5 (Pemeriksaan Akhir)

Sumber Data: PT JAMAFAC, 2006

1.3 Pembatasan Masalah dan Asumsi

Permasalahan yang ada dalam perusahaan korek api sangatlah kompleks.

Mengingat adanya keterbatasan waktu, biaya dan tenaga maka yang diteliti

terbatas pada jenis karakateristik cacat, oleh karena itu penulis memberikan

pembatasan masalah sebagai berikut:

1. Penelitian penerapan metode Six Sigma DMAIC difokuskan pada

Pemeriksaan I-1 (Bagian Batang Korek), Pemeriksaan I-4 (Pembuatan

pentul&Pengemasan) dan Pemeriksaan I-5(Pemeriksaan Akhir).

2. Tidak membahas aspek perbaikan tata letak pabrik, dan biaya kerugian

akibat cacat.

Asumsi yang penulis berikan terhadap masalah yang dikaji adalah sebagai

berikut:

1. Keadaan Inner box dan Outer box dalam keadaan baik ketika diterima di

bagian produksi, karena sudah dilakukan pemeriksaan.

permintaan pesanan

1.4 Perumusan Masalah

Perumusan Masalah ini dibuat untuk membantu penelitian ini, mengenai

penggunaan metode yang akan diterapkan diperusahaan untuk menuju target yang

akan dicapai. Dalam penelitian ini, penulis membuat perumusan masalah sebagai

berikut:

1. Karakteristik cacat apa yang paling berpengaruh (perlu penanganan

prioritas cacat) pada kualitas produk?

2. Bagaimana nilai sigma perusahaan berdasarkan penelitian yang dilakukan?

3. Apakah hal-hal yang merupakan penyebab cacat pada korek api?

4. Bagaimana usulan yang tepat untuk memperbaiki kualitas korek api dan

meminimasi cacat yang terjadi?

1.5 Tujuan Penelitian

Tujuan penelitian yang dilakukan penulis, didasarkan pada perumusan

masalah yang telah ditetapkan. Adapun tujuan penelitian yang penulis lakukan

yaitu:

1. Untuk mengetahui karakteristik cacat yang paling berpengaruh terhadap

kualitas produk

2. Untuk mengetahui penyebab terjadinya produk cacat sehingga dapat

mengetahui cara penanggulangannya

3. Usulan perbaikan dengan metode DMAIC untuk dapat meminimasi jumlah

cacat.

4. Usulan pengendalian kualitas

Bab 1 Pendahuluan 1-9

1.6 Manfaat Penelitian

Manfaat penelitian bagi perusahaan adalah sebagai berikut:

• Pengendalian proses produksi perusahaan terhadap faktor-faktor yang

berpengaruh terhadap kualitas produk, dimana cacat hasil produksi dapat

dikendalikan dengan mengurangi jumlah cacat.

• Peningkatan keuntungan perusahaan dengan penghematan yang dapat

diperoleh

• Memberikan masukan mengenai perbaikan pengedalian kualitas dengan Six

Sigma DMAIC

Manfaat penelitian bagi penulis adalah sebagai berikut:

• Mengembangkan kemampuan penulis dalam menerapkan ilmu-ilmu yang

telah dipelajari selama waktu perkuliahan

• Mengembangkan pola pikir dengan mencoba menyelesaikan sebuah kasus

nyata yang terjadi di perusahaan sesuai dengan permasalahan yang dituju.

1.7 Sistematika Penulisan

Dalam pembuatan laporan tugas akhir mengenai pengendalian jumlah

cacat dalam produksi, agar penulisan lebih terarah maka penulis menguraikan

sistematika penulisan yang akan dipakai sebagai berikut:

BAB 1 : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, identifikasi masalah,

pembatasan masalah, perumusan masalah, maksud dan tujuan penelitian, serta

sistematika penulisan.

BAB 2 : TINJAUAN PUSTAKA

Bab ini berisi cakupan teori yang digunakan yaitu, pengertian kualitas,

pengendalian kualitas, tujuan dan maksud pengendalian kualitas, tahapan

pengendalian kualitas, faktor-faktor yang mempengaruhi pengendalian kualitas,

peralatan dalam pengendalian kualitas, klasifikasi karakteristik kualitas dan cacat,

aspek-aspek kualitas, pengertian Six Sigma, saran dalam meningkatkan kinerja Six

Sigma, proses pengukuran Six Sigma, model perbaikan Six Sigma DMAIC,

keuntungan penggunaan DMAIC, tahapan-tahapan DMAIC, alat pengolahan data,

FTA, FMEA, alasan penggunaan batas kendali sebesar 3σ, 8 langkah pemecahan

masalah.

BAB 3 : METODOLOGI PENELITIAN

Bab ini berisi susunan flowchart (diagram alir) langkah-langkah dalam

melakukan pengamatan dari awal sampai akhir penelitian.

BAB 4 : PENGUMPULAN DATA

Bab ini berisi mengenai data umum perusahaan dan data-data yang

dibutuhkan untuk pengolahan data, seperti data umum perusahaan, data proses

produksi, data jenis dan jumlah cacat, serta pengolahan data dengan metode

DMAIC.

BAB 5 : PENGOLAHAN DATA DAN ANALISIS

Bab ini berisi mengenai pengolahan data yang dilakukan oleh penulis

untuk memecahkan masalah yang ada dan juga berisi analyze, improve dan

control berdasarkan hasil pengolahan data yang telah dilakukan. BAB 6 : KESIMPULAN DAN SARAN

Bab ini berisi membuat kesimpulan dan saran dari penelitian yang

dilakukan tentang jenis cacat untuk meminimasinya.

Bab6 Kesimpulan dan Saran

BAB 6

KESIMPULAN DAN SARAN

6.1. Kesimpulan

Berdasarkan hasil pengumpulan dan pengolahan data di PT. JAMAFAC, maka

dapat ditarik beberapa kesimpulan berikut ini :

1. Karakteristik cacat yang paling berpengaruh berdasarkan FMEA, yang menjadi

prioritas penanganan perbaikan kualitas diurutkan dari nilai RPN terbesar

menuju terendah. Dimana yang perlu penanganan perbaikan terlebih dahulu

adalah cacat batang patah RPN sebesar 336, pentul retak RPN sebesar 280,

batang kasar RPN sebesar 196, bentuk pentul tidak rapih RPN sebesar 180,

batang tidak rapih RPN sebesar 175, dan lapisan tidak rapih RPN sebesar 175

2. Nilai kapabilitas perusahaan saat ini adalah berada pada level 3 Sigma dibagi

menjadi 3 bagian yaitu

¾ Hasil pengukuran dengan nilai sigma sebesar 2.14 dimana peluang

terjadinya cacat ukuran batang adalah 272492 dalam 1juta produk. Dilihat

dari nilai sigma yang ada data pengukuran harus diprioritaskan agar mesin

dapat memenuhi spesifikasi yang diinginkan.

¾ Hasil pengukuran produk cacat dengan nilai sigma sebesar 4.16 dimana,

peluang terjadinya produk cacat adalah 3980 dalam 1juta produk. Dilihat

dari nilai sigma sudah baik hanya perlu ditingkatkan.

¾ Hasil pengukuran banyaknya cacat dengan nilai sigma terbesar pada

Pemeriksaan 1-5 sebesar 3.46, dimana peluang terjadinya jenis cacat

adalah 26389 dalam 1 juta produk. Pada pemeriksaan I-4 sebesar 3.45,

dimana peluang jenis cacat yang terjadi 25000 dalam 1 juta produk. Pada

pemeriksaan I-1 sebesar 3.38, dimana peluang jenis cacat adalah 33333

dalam 1 juta produk. Dilihat dari nilai sigma sudah baik hanya perlu

ditingkatkan untuk pendekatan nilai Six Sigma.

3. Penyebab terjadinya cacat pada korek api adalah kurangnya pelatihan, pekerjaan

monoton, instruksi kerja kurang jelas, harga kayu murah, tegangan listrik tidak

stabil, tidak adanya sistem reward dan punishment yang jelas, penggunaan

sistem kontrak lahan, tidak adanya atap peneduh untuk penyimpanan bahan

baku kayu, ukuran ventilasi kecil, jumlah ventilasi kurang.

4. Usulan yang diberikan untuk memperbaiki kualitas produk korek api adalah

pembelian bahan baku secara selektif, menambah stabilizer untuk pengontrol

tegangan listrik tinggi, mengatur penyimpanan bahan baku kayu, perencanaan

pembelian bahan baku obat, pelaksanaan sistem reward dan punishment,

menjaga ruangan tidak lembap, pertemuan evaluasi kinerja, pelatihan kerja,

pertukaran operator ke bagian lain, meningkatkan pengawasan kepada operator,

jadwal perawatan mesin secara berkala, perbaikan jadwal penempatan QC,

perbaikan jadwal shift kerja operator, perbaikan jadwal pemberian pelumas

mesin, meningkatkan kesadaran menjaga kebersihan, pemberian tanda-tanda

peringatan, pemberian tanda keterangan, menyediakan keset pada tiap pintu

masuk area produksi, menyediakan tempat sampah yang memadai, dan

menambah alat pemadam kebakaran

6.2. Saran

Saran yang diberikan untuk perusahaan dalam perbaikan dan pengendalian kualitas:

1. Perusahaan dapat menerapkan metode DMAIC sebagai prosedur untuk

perbaikan dan pengendalian kualitas.

2. Menciptakan lingkungan kerja yang nyaman untuk operator.

3. Memberikan kesempatan bagi operator untuk bertanya dengan mengadakan

pertemuan, dimana operator dapat mendapatkan penjelasan dari atasan dengan

lebih baik dan tidak terburu-buru.

4. Meningkatkan pengawasan terhadap operator dalam bekerja.

Bab6 Kesimpulan dan Saran 6 - 3

5. Membuat daftar kegagalan yang berisi gambar beserta keterangannya, sehingga

memudahkan pekerjaan operator dan mengetahui tindakan apa yang perlu

dilakukan bila terjadi kegagalan tersebut.

6. Pemberian tanggung jawab terhadap setiap operator, sehingga operator

dilibatkan secara langsung untuk berperan serta di dalam perusahaan.

7. Melengkapi petunjuk kerja di bagian maintenance, bisa dengan menambahkan

gambar dan keterangannya.

8. Melakukan penelitian lebih lanjut preventive control dan monitoring control di

perusahaan.

9. Melakukan penelitian lebih lanjut mengenai perbaikan tata letak perusahaan.

10. Melakukan penelitian lebih lanjut mengenai analisis biaya produksi, kegagalan

dan biaya perbaikan sistem kerja.

11. Melakukan penelitian lebih lanjut mengenai perancangan sistem kerja yang

baik.

States of America, 1994.

2. Brue, Greg.; Six Sigma for Managers, McGraw – Hill, 2002.

3. Feigenbaum and Vallin, Armand.; Total Quality Control, Third Edition, Mc

Graw Hill Book, Inc., New York, 1986.

4. Gaspersz, Vincent.; Total Quality Management, PT. Gramedia Pustaka Utama,

Jakarta, 2001.

5. Gaspersz, Vincent.; Pedoman Implementasi Six Sigma terintegrasi dengan

ISO 9001:2000, MBNQA dan HACCP, PT. Gramedia Pustaka Utama, Jakarta,

2002.

6. Grant, Eugene L., Richard S. Leavenworth.; Pengendalian Mutu Statistik,

Penerbit Erlangga, Jakarta, 1994.

7. Ishikawa, Kaoru; Teknik Penuntun Pengendalian Mutu, terjemahan Ir. Nawolo

Widodo, PT. Mediyatama Sarana Perkasa, Jakarta, 1993.

8. Juran, J. M.; Merancang Mutu, PT. Pustaka Binaman Pressindo, Jakarta, 1995.

9. Miranda dan Widjaja Tunggal, Amin; Six Sigma : Gambaran Umum,

Penerapan Proses dan Metode-Metode Yang Digunakan Untuk Perbaikan,

Harvarindo, Jakarta, 2003.

10.Muis Rudiyanto.; Kumpulan Catatan Rekayasa Kualitas, Bandung, 2003

11.Nasution, M.N.; Manajemen Mutu Terpadu (Total Quality Management),

Ghalia Indonesia, Jakarta, 2001.

12.Pande, Peter S., Robert P. Neuman dan Roland R. Cavanagh.; The Six Sigma

Way, Andi, Yogyakarta, 2002

13.Pzydek, Thomas.; The Six Sigma Handbook, Salemba Empat, Jakarta, 2002.

14.Pzydek, Thomas.; The Six Sigma Handbook Panduan Lengkap untuk Green

Belt, Black Belt & Managers pada Semua Tingkat, Salemba Empat, Jakarta,

2002.

KOMENTAR DOSEN PENGUJI

Nama Mahasiswa : Joanna Ekasari

NRP : 0223087

Judul Tugas Akhir : Analisis dan Usulan Perbaikan dan Pengendalian Kualitas

Produk Korek Api di PT. Jamafac, Padalarang dengan

Metode Six Sigma DMAIC

Komentar – Komentar Dosen Penguji :

¾ Perbaiki abstrak

¾ Periksa dan perbaiki tabel konversi 2.1

¾ Inspeksi I-5 tidak perlu Diagram Pareto

Nama : Joanna Ekasari

Alamat di Bandung : Muara Sari 3 no.57, Bandung - 40235

No. Telp Bandung : (022) 5228818

No. Handphone : 081802055383

Alamat email : lotte_cameo@yahoo.com

Pendidikan : SD Maria Bintang Laut, Bandung

SLTP Waringin, Bandung

SMUK 3 BPK Penabur, Bandung

Jurusan Teknik Industri Universitas Kristen Maranatha,

Bandung

Nilai Tugas Akhir : A